Силиконовая резина термостойкая — Промсилікон

изготавливается путем высокохимических соединений атомов кремния с кислородом. Образуемые связи атомов кремния придают материалу упругость и эластичность, схожую с другими видами резины. А метильные группы в совокупности с винильными группами, улучшает физические свойства этого материала.

Изделия из силиконовой резины способны выдерживать в течении длительного срока температурные нагрузки от -50°С до +300°С не изменяя своих свойств. Пластины силиконовые и изделия из них, находясь на открытом воздухе и эксплуатирующиеся при температуре окружающей среды до +100°С практически на поддаются разрушению. Со свойствами силиконовой резины порой не может конкурировать даже натуральный каучук, стойкость которого проигрывает в соленой воде, условиях дождя и снега.

Силиконовая резина устойчива к радиации, вольтовой дуге, электрическому полю. Она способна работать в вакууме, радиоэлектронике, в условиях высоких и низких температур. Благодаря своим свойствам изделия из резины силиконовой могут быть использованы в случаях, когда обычные резиновые материалы не справляются.

К особым свойствам силиконовой резины можно отнести: стойкость к большинству агрессивных сред (соленой, пресной, кипящей воде, солевым и щелочным растворам, маслам и жирам, перекиси водорода и органическим веществам). Силиконовая резина абсолютно не токсична, не имеет запаха и не оставляет следов при взаимодействии с ней.ХАРАКТЕРИСТИКА РЕЗИНЫ ИЗ СИЛИКОНА СИЛИКОНОВАЯ РЕЗИНА

Отличная устойчивость силикона к воздействиям окружающей среды, таких как озон, ультрафиолет, атмосферные осадки, колебания температуры, стойкость к воздействию растворов солей, спиртов, фенолов, минеральных масел, кислот и щелочей, перекиси водорода делает его идеальным материалом для применения в тех местах, где срок жизни материала является важным.

Авиационные и автомобильные предприятия изготавливают и обширно применяют разнообразные виды защитных амортизационных и вибрационных прокладок и уплотнений для увеличения срока эксплуатации механизмов.

Благодаря особой прочности на разрыв силиконовые пластины широко используются в горнодобывающих, нефтеперерабатывающих и химических предприятиях при производстве уплотнений, шайб и прокладок, обладающих высокой сопротивляемостью деформирующей силе с минимальной деградацией с течением времени, сопротивляемостью гидролизу и окислению.

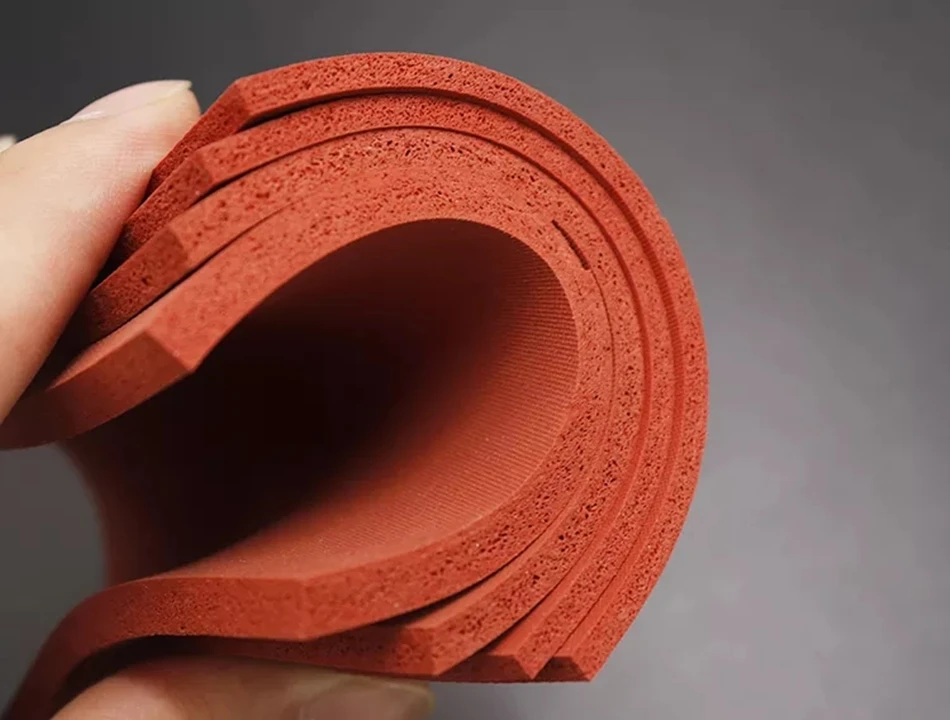

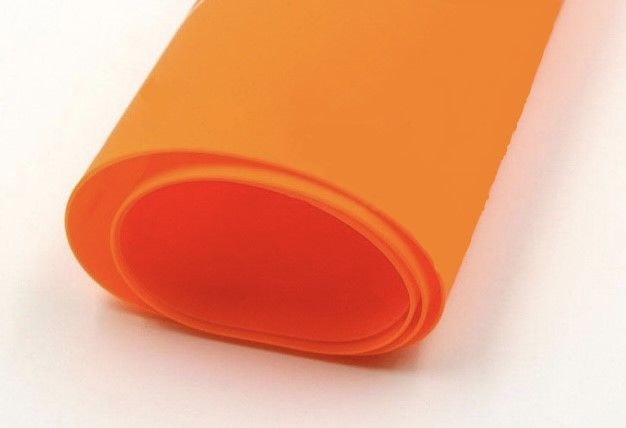

Низкая адгезия, не токсичность, абсолютная экологическая безопасность и легкость соблюдения гигиенических норм сделала применение силиконовой резины в рулонах незаменимой в пищевой, сельскохозяйственной и медицинской промышленностях.

Особые свойства силиконовой резины, например, устойчивость к вольтовой дуге, радиации, вакууму и электрическим полям, способствуют ее широкому использованию в электротехнике.

Силиконовая пластина широко применяется в различных областях промышленности. Она используется для изготовления уплотнительных элементов, снижающих трение между твердыми поверхностями и подвижными узлами гидравлических, масляных, топливных и пневматических систем. Пластина из силикона также прекрасно подходит для применения в пищевой, медицинской, фармацевтической и других отраслях.

Пластина из силикона также прекрасно подходит для применения в пищевой, медицинской, фармацевтической и других отраслях.

Преимущества силиконовых пластин:

- устойчивость к механическому воздействию и возможность эксплуатации в агрессивной среде с большой концентрацией щелочи, кислоты, спирта, солей, масел на минеральной основе и т.д.;

- возможность эксплуатации в широком диапазоне рабочих температур от -50 °С до +250 °С и +300 °С в течение небольших отрезков времени;

- высокий уровень экологичности благодаря отсутствию в составе вредных для здоровья и окружающей среды токсичных веществ;

- прекрасные электроизоляционные качества и возможность использования в среде с высоким радиационным фоном без изменения физико-технических качеств.

ГОСТ / ТУ

ТУ У600 152 135 028-96

РАЗМЕРЫ СИЛИКОНОВОЙ РЕЗИНЫ ТЕРМОСТОЙКОЙ:Силиконовая резина производится в рулонах шириной 1,2м, толщиной от 1мм до 10мм.

Примерный вес резины из термостойкого силикона:

| Толщина , мм | Вес м/п, кг | Вес м/кв, кг |

| 1мм | 1,6 | 1,3 |

| 2мм | 3,3 | 2,8 |

| 3мм | 4,7 | 3,9 |

| 4мм | 6,3 | 5,3 |

| 5мм | 7,6 | 6,3 |

| 6мм | 9,7 | 8,1 |

| 8мм | 11,2 | 9,3 |

| 10мм | 15,0 | 12,5 |

Компания «ПРОМСИЛИКОН» также производит из силиконовой резины:

— трубка силиконовая

— уплотнитель силиконовый

— трубка силиконовая пищевая

—шнур силиконовый

ПРИМЕНЕНИЕ СИЛИКОНОВОЙ ТЕРМОСТОЙКОЙ РЕЗИНЫ:

Изделия из силикона и силиконовая резина нашли широкое применения во многих отраслях промышленности, сельского хозяйства и быту.![]()

Способность сопротивляться электрическому току и отталкивать влагу позволили силикону и изделиям из силикона найти применение в электротехнике. Силиконовые изоляторы и оболочка для проводов из силикона долговечна и безопасна под воздействием влаги, солнца, высоких температур и электрического тока. Из силиконовой резины изготавливают детали для тяговых двигателей, крановых двигателей. Кроме этого силиконовую резину используют при изготовлении поверхностей с подогревом, пряча провод сопротивления в саму резину.

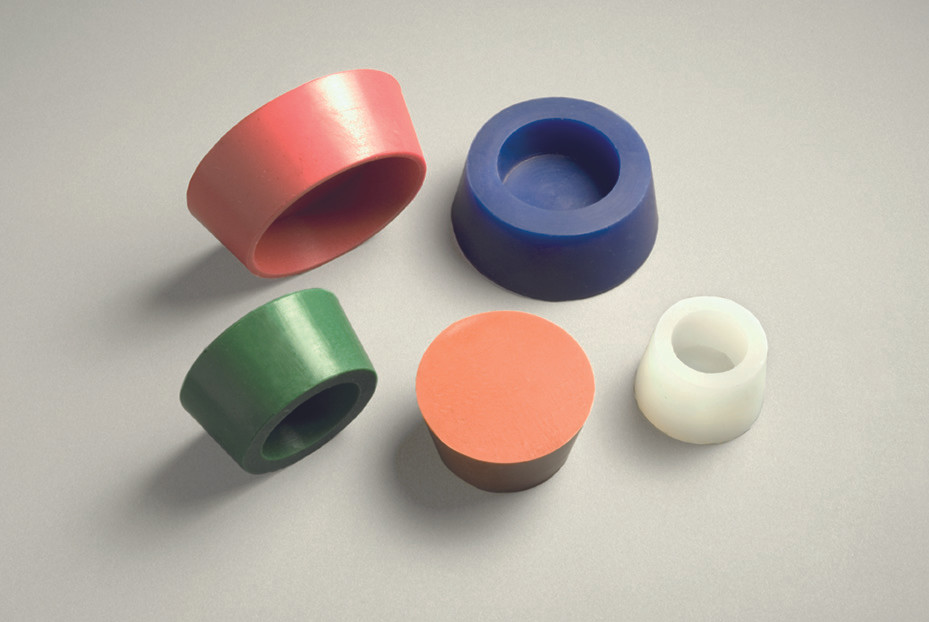

Силиконовая резина используется в машиностроении (диафрагмы, прокладки, кольца, вентили, патрубки и воздуховоды), в медицине, пищевой промышленности.

Транспортеры горячих и липких изделий покрывают силиконовой резиной.

Не заменим силикон и в текстильной промышленности (термостойким и антиадгезионным покрытием из силикона покрывают валы). Применяют ленты из силикона для транспортировки горячих стекольных заготовок при производстве стекла.

Не заменим силикон и в текстильной промышленности (термостойким и антиадгезионным покрытием из силикона покрывают валы). Применяют ленты из силикона для транспортировки горячих стекольных заготовок при производстве стекла. Купить силиконовую термостойкую резину всегда можно в нашей компании «ПРОМСИЛИКОН». Всегда рады сотрудничеству!

Компания «ПРОМСИЛИКОН» занимает лидирующие позиции в изготовлении и продаже более 3000 наименований резинотехнических изделий!

Наши контакты

Термостойкая силиконовая резина — свойства и характеристики

Силиконовая резина – это продукция, которая получается, с помощью, отжига макромолекул каучука, который содержит Si. Каучук имеет большое количество активного и инертного наполнителя. К примеру, SiO2 может много раз усилить высокопрочные свойства.

Изготовление капролона

Связи, образованные атомами кремния, придают материалу упругость и эластичность, как у других типов резины.

Для изготовления силиконовой резины применяют особые предметы:

- кузнечный инструмент;

- пластификатор;

- термопресс;

- оборудование для размягчения;

- каландр;

- отопительный канал.

Сначала термостойкую силиконовую резину из жидкости получают из смесей, которые состоят из каучука. Далее добавляют туда такие компоненты, которые характерны для вулканизирующих веществ, которые способны работать при +100 °С.

Учтите, если в смесь попадет мало катализаторов из S и антиоксидантов, то это может испортить резину.

Специально для вас мы подготовили таблицу о том, насколько надежны изделия из силиконовой резины и привели некоторые характеристики.

| t °C | Надежность |

|---|---|

| от — 50 до + 100 | не имеет ограничений |

| +120 | 10-20 лет |

| +150 | 5-10 лет |

| +205 | 2-5 лет |

| +260 | 90 дней- до 2 лет |

| +316 | от 7 — 60 дней |

| +370 | от 6 часов — до 7 дней |

| +420 | от 10 — 120 мин. |

| +480 | несколько минут |

Изготовление капролона

В качестве критерия классификации часто используется не только структура полимера, но и его вязкость. По вязкости и свойствам силиконовая резина бывает двух видов:

- твердая. Она включает в себя полимер, имеющий высокую молекулярную массу. Эта резину принято обозначать аббревиатурой “HTV”;

- жидкая. Этот тип относится к полимеру с маленьким весом, а значит у него короткая цепь.

Компоненты

Вообще, данная продукция помимо «чистого полимера» может включать несколько категорий с дополнительными материалами, их пять:

- Сшивающие агенты. Они нужны, чтобы получить прочный вулканизат из каучука.

- Наполнители. Необходимы, чтобы придать отличную прочность каркасу полимера.

- Добавки. Сюда следует отнести изготовленный компаунд, состоящий только из полимера и наполнитель.

- Стабилизаторы.

Они смогут произвести целенаправленную оптимизацию характеристик силиконовой резины.

Они смогут произвести целенаправленную оптимизацию характеристик силиконовой резины. - Пигменты. Как правило, каучук прозрачный и его можно окрасить в разные цвета.

Использование

Силиконовый каучук применяется на различных производствах и в оборудовании. Важно, что его работа связана в таких задачах, где просто не обойтись от высоких температур и агрессивных сред.

Рыбаловство

Из разбираемой нами продукции, очень охотно делают приманки для рыб. И в отличие от дорогих компонентов удочки, рыбак может самостоятельно производить наживку, при этом, имея, формочку и растопленный полимер.

Электротехника

В этом разделе, мы видим, что из этого продукта изготавливают прочную оболочку для кабеля. Полимер устойчив к влиянию электроэнергии, может обеспечить хорошую степень замкнутости провода.

Машиностроение

В этом направлении у силикона главная цель – это надежное и химически-стойкое уплотнение металлических элементов. Силиконовый каучук может применяться как надежная деталь для транспортировочных колёс.

Силиконовый каучук может применяться как надежная деталь для транспортировочных колёс.

Медицина

Здесь используется органический кремний — это физиологически безобидный продукт, контактирующий с телом человека. Из этого вещества делают катетеры, трубки, пробки от бутылок.

Вулканизация

Для вулканизации смеси силиконового каучука используются различные органические пероксиды, которые добавляются к исходной смеси, обычно после наполнителей. После введения перекиси смесь нужно тщательно охлаждать, чтобы избежать обратной реакции.

Силиконовый каучук, вулканизированный в прессе или в канале горячего воздуха, обычно имеет хорошую прочность на разрыв, но другие свойства, такие как остаточная деформация при сжатии, оставляют желать лучшего. Поэтому в большинстве случаев требуется дополнительная вулканизация.

Как склеить силиконовую резину?

Каучук необходимо применять как средство для производства покрытий для конвейерных лент, работающих с липкими деталями, покрытий валиков в текстильной промышленности и пластмасс. Для склеивания используют клей: герметик и цианакрилатный, которые не сильно подвержены влиянию температур и агрессивных сред, а также могут позволить начать формирование эластичных соединений с высокой прочностью.

Для склеивания используют клей: герметик и цианакрилатный, которые не сильно подвержены влиянию температур и агрессивных сред, а также могут позволить начать формирование эластичных соединений с высокой прочностью.

Заключение

Таким образом, силиконовая резина имеет широчайшую область использования практически во всех индустриальных отраслях. Заметен рост и разнообразность типа полимера, который принято называть маслостойким каучуком.

Комментарии (0)

Оставить отзыв

отправить

Читайте так же

Формы стальных шпонок

7231 14.01.21

Вацап или Телеграм

2185 20.07.18

Как поменять смеситель на кухне. Инструкция

4045 20.07.18

Женские телефоны 2018 года

1933 20.07.18

Резинометаллические уплотнительные кольца USIT. Инструкция, применение

3291 20.07.18

Смартфоны 2019 года

2664 20.07.18

Популярное сейчас! |

|---|

|

Где сделан айфон и сколько он на самом деле стоит? |

|

Японская робототехника |

|

Рейтинг эффективных материалов для утепления дома |

|

Изготовление матов из камыша |

|

Какие бывают трактора — Виды тракторов |

|

Как делать красивые фото в Инстраграме |

|

Формы стальных шпонок |

|

Айфоны 2018 года |

|

Как поменять термопасту на видеокарте |

|

Дешевый тюнинг или как сделать из таза конфетку |

|

Вацап или Телеграм |

|

Размеры фторопласта и его изделий |

|

Виртуальная реальность и другие технологии будущего |

|

Изготовление гидравлических полиуретановых манжет. |

|

Таблица размеров поликлиновых ремней |

|

Как поменять ремень ГРМ самому | Инструкция |

|

Асбокартон — уникальный материал |

|

Термостойкая силиконовая резина — свойства и характеристики |

|

Проекция на лобовое стекло автомобиля |

|

История айфона |

|

Смартфоны 2019 года |

|

Резинометаллические уплотнительные кольца USIT. Инструкция, применение |

|

Приложения для девушек |

|

Как поменять смеситель на кухне.  Инструкция Инструкция

|

|

Изготовление резиновых уплотнительных колец |

|

Что такое РВД и как его делают |

|

Профили и размеры клиновых ремней — сводная таблица |

|

Обзор техпластин ТМКЩ и МБС. Изготовление, характеристики, применение |

|

Гибкие гофрированные воздуховоды ПВХ для вентиляции |

|

Свойства и применение капролона — Полиамид ПА-6 |

|

Каталог резиновых армированных манжет по размерам |

|

Какие бывают виды хомутов? Характеристика и применение всех типов |

|

Текстолит — разновидности, свойства и характеристики |

|

Как правильно снимать видео на Ютуб |

|

Турниры Большого шлема и их победители |

Mold Max™ 60 Силиконовая формовочная резина Информация о продукте

Mold Max™ 60 Силиконовая формовочная резина Информация о продукте | Smooth-On, Inc.

Особенности

- Разработан для высокотемпературных применений , а выдерживает до 560°F / 294°C

- Обладает низкой смешанной вязкостью и отвержденной резиной имеет очень низкую линейную усадку

Галерея

- 58oyddh2sj

- Оловянные фигурки Marvel Man, отлитые в Mold Max® 60

- Оловянные фигурки Marvel Man, отлитые в Mold Max® 60

Инструкции

Обратите внимание: использовать с Mold Max™ 60 .

Важно: для успешной работы с Mold Max™ 60 9 вы должны взвешивать компоненты частей A и B с помощью граммовых весов.0007 .

Поскольку нет двух совершенно одинаковых приложений, рекомендуется небольшое тестовое приложение для определения пригодности для вашего проекта, если производительность этого материала вызывает сомнения.![]()

Подготовка — Материалы следует хранить и использовать при комнатной температуре (73°F/23°C). Эти продукты имеют ограниченный срок годности и должны быть использованы как можно скорее. Носите защитные очки, одежду с длинными рукавами и резиновые перчатки, чтобы свести к минимуму риск загрязнения. Каучук может быть ингибирован глинами на основе серы, что приводит к липкости на границе раздела или к полному отсутствию отверждения по всей форме. Если совместимость между резиной и поверхностью вызывает беспокойство, рекомендуется провести небольшой тест. Нанесите небольшое количество резины на некритическую область рисунка. Ингибирование произошло, если каучук стал липким или не отвержденным по истечении рекомендуемого времени отверждения.

Нанесение герметика / антиадгезива — Для предотвращения ингибирования обычно эффективен «барьерный слой» прозрачного акрилового лака, распыляемый непосредственно на рисунок. Дайте полностью высохнуть. Хотя обычно это не требуется, разделительный состав облегчит извлечение из формы при заливке на большинство поверхностей или поверх них. Ease Release™ 200 — проверенный разделительный состав для изготовления форм из силиконового каучука и для отделения нового силикона от отвержденного силикона. Продукты Mann Ease Release™ можно приобрести у Smooth-On или у вашего дистрибьютора Smooth-On. ВАЖНО: Чтобы обеспечить полное покрытие, слегка нанесите разделительный состав мягкой кистью на все поверхности модели. Затем нанесите легкий туман и дайте высохнуть в течение 30 минут.

Дайте полностью высохнуть. Хотя обычно это не требуется, разделительный состав облегчит извлечение из формы при заливке на большинство поверхностей или поверх них. Ease Release™ 200 — проверенный разделительный состав для изготовления форм из силиконового каучука и для отделения нового силикона от отвержденного силикона. Продукты Mann Ease Release™ можно приобрести у Smooth-On или у вашего дистрибьютора Smooth-On. ВАЖНО: Чтобы обеспечить полное покрытие, слегка нанесите разделительный состав мягкой кистью на все поверхности модели. Затем нанесите легкий туман и дайте высохнуть в течение 30 минут.

Измерение и смешивание — Перед тем, как начать, тщательно перемешайте часть А (основу), чтобы повторно диспергировать осевшие наполнители. С помощью граммовой шкалы дозируйте необходимое количество компонентов A и B в емкость для смешивания и перемешивайте в течение 3 минут. Несколько раз поскребите стенки и дно контейнера. После смешивания компонентов А и В рекомендуется вакуумная дегазация, чтобы удалить воздух, попавший в жидкую резину. Ваш вакуумный насос должен тянуть не менее 29дюймов ртутного столба (или 1 бар/100 кПа). Оставьте достаточно места в контейнере для расширения материала. Вакуумируйте материал, пока он не поднимется, не сломается и не упадет. Вакуумировать в течение 1 минуты после падения материала.

После смешивания компонентов А и В рекомендуется вакуумная дегазация, чтобы удалить воздух, попавший в жидкую резину. Ваш вакуумный насос должен тянуть не менее 29дюймов ртутного столба (или 1 бар/100 кПа). Оставьте достаточно места в контейнере для расширения материала. Вакуумируйте материал, пока он не поднимется, не сломается и не упадет. Вакуумировать в течение 1 минуты после падения материала.

Заливка / Отверждение / Последующее отверждение — — Для достижения наилучших результатов залейте смесь в одну точку в самой нижней точке защитного поля. Пусть резина ищет свой уровень вверх и над моделью. Равномерный поток поможет свести к минимуму попадание воздуха. Жидкая резина должна выровняться не менее чем на 1/2 дюйма (1,3 см) над самой высокой точкой поверхности модели. Дайте форме высохнуть в течение ночи (не менее 24 часов) при комнатной температуре (73°F/23°C) перед извлечением из формы. Постотверждение формы в течение дополнительных 4–5 часов при температуре 150°F (65°C) устранит любую остаточную влагу и спирт, являющийся побочным продуктом реакции конденсации. Эта вода и спирт могут препятствовать отверждению некоторых литейных смол. Перед использованием дайте форме остыть до комнатной температуры. Не отверждайте резину при температуре ниже 65°F/18°C.

Эта вода и спирт могут препятствовать отверждению некоторых литейных смол. Перед использованием дайте форме остыть до комнатной температуры. Не отверждайте резину при температуре ниже 65°F/18°C.

Сокращение времени извлечения из формы с помощью ускорителя отверждения силикона Accel-T™: Важно: Тщательно предварительно смешайте Accel T™ с компонентом B перед добавлением компонента A. Имейте в виду, что рабочее время резко сокращается при добавлении Accel Т™ . Кроме того, срок службы библиотеки отвержденной резины уменьшается пропорционально количеству добавленного Accel-T™ .

Использование формы — Новые формы из силиконового каучука демонстрируют характеристики естественного высвобождения. В зависимости от того, что отливается в форму, смазывающая способность формы может со временем истощиться, и детали начнут прилипать. При отливке воска или гипса разделительный состав не требуется. Нанесение разделительного агента, такого как Ease Release™ 200 (доступен в Smooth-On) перед заливкой полиуретановых, полиэфирных и эпоксидных смол рекомендуется для увеличения срока службы формы. Посетите раздел часто задаваемых вопросов Smooth-On на сайте www.smooth-on.com для получения информации о методе порошкового покрытия, который позволяет получить сухую матовую поверхность отвержденных отливок. Поверхностную обработку отливок из легкоплавких металлов можно улучшить, посыпав полость формы тальком и нанеся кисть

Нанесение разделительного агента, такого как Ease Release™ 200 (доступен в Smooth-On) перед заливкой полиуретановых, полиэфирных и эпоксидных смол рекомендуется для увеличения срока службы формы. Посетите раздел часто задаваемых вопросов Smooth-On на сайте www.smooth-on.com для получения информации о методе порошкового покрытия, который позволяет получить сухую матовую поверхность отвержденных отливок. Поверхностную обработку отливок из легкоплавких металлов можно улучшить, посыпав полость формы тальком и нанеся кисть

на все поверхности. Удалите излишки порошка перед заливкой. При использовании талька надевайте подходящую защиту органов дыхания (например, пылезащитную маску).

Производительность и хранение пресс-формы — Физический срок службы пресс-формы зависит от того, как вы ее используете (материалы литья, частота и т. д.). Литье абразивных материалов, таких как бетон, может быстро разрушить детали формы, в то время как литье неабразивных материалов (воск) не повлияет на детали формы. Перед хранением форму необходимо очистить мыльным раствором и вытереть насухо. Формы из двух частей (или более) должны быть собраны. Формы должны храниться на ровной поверхности в прохладном, сухом месте.

Перед хранением форму необходимо очистить мыльным раствором и вытереть насухо. Формы из двух частей (или более) должны быть собраны. Формы должны храниться на ровной поверхности в прохладном, сухом месте.

Они смогут произвести целенаправленную оптимизацию характеристик силиконовой резины.

Они смогут произвести целенаправленную оптимизацию характеристик силиконовой резины. 3003.30033.30033333333333333333333.3003.3003.30033.30033333333333.30033.3003.8.30033.30033.3003333333.1333333333.8.8003.133333333333.3. Факс: (714) 557-3257

3003.30033.30033333333333333333333.3003.3003.30033.30033333333333.30033.3003.8.30033.30033.3003333333.1333333333.8.8003.133333333333.3. Факс: (714) 557-3257