Термопластавтомат: устройство и принцип действия

Пластмасса является одним из самых распространенных материалов. Такую популярность можно объяснить дешевизной.

Трудно не встретить изделие из пластмассы. Из нее производят различные предметы. Кроме того, такое вещество достаточно легко обрабатывать. Термопластавтомат – это как раз машина, которая используется для этого.

Оборудование является одним из самых востребованных. Чтобы правильно подобрать машину для литья пластмасс, требуется разобраться, как работает термопластавтомат, изучить его разновидности, производительность для литья ПВХ и другие технические характеристики.

Для изготовления пластмассовых изделий в более половины случаев применяют технологию литья под давлением. Процессы регламентируются стандартами ГОСТ. Благодаря этому продукция будет высокого качества.

Впервые о литьевых машинах (литьевыми машинами их еще тогда не называли) начали говорить в 19 столетии. Именно тогда и создали первый механизм для переработки полимерных материалов, который стал прототипом для всех следующих моделей (смотреть подробнее bole и другие примеры).

Термопластавтомат – это технологическое оборудование, которое осуществляет отлив пластмассового изделий в определенные формы. Устройство является автоматизированным, так что практически не понадобится ручной труд. Такое оборудование обладает множество достоинств:

для пластмассы пресс-формы можно использовать самые разные, так что получается широкий ассортимент изделий.На таком оборудовании получают емкости, тары, упаковки, игрушки, канцелярскую продукцию, детали для транспортных средств, фурнитуру для мебели, окон, разнообразные строительные и отделочные материалы, а также игрушки. Для пластических масс пресс-формы выбирают определенной конфигурации.

В последние годы конструкции термопластавтоматов не менялись. Обновляются только отдельные узлы. Например, это касается системы смыкания, предмундштуковой зоны, промышленных чиллеров (устройства для быстрого охлаждения пластика), дробилки.

Основные виды термопластавтоматов

Конструкции термопластавтоматов объединяют в типоразмеры в зависимости от 2 главных показателей – усилие запирания формы (происходит посредством прессового блока) и объем впрыскиваемого сырья (выражается в количестве расплава для подачи в форму).

Кроме того, выделяют такие классификации оборудования в зависимости от особенностей конструкции:

по расположению цилиндра для узла пластикации: горизонтальный, вертикальный, угловой.Последние модели применяются для производства больших изделий, когда трудно извлекать их из пресс-формы для литья.

Выделяют 2 разновидности подобных угловых машин:

1. Устройства с горизонтально расположенным пластикатором и вертикальным отверстием для формы.

Типовые характеристики и особенности

К главным техническим характеристикам термопластавтоматов относится следующее:

температуры цилиндра.

Запирающее усилие – это параметр, который является одним из самых главных. Его обязательно записывают при маркировки оборудования. Хотя в некоторых случаях производители предпочитают завышать показатель. Обычно так делают в Южной Корее и Китае.

Под параметром понимают усилие, которое выполняет станок для того, чтобы закрыть формы для литья. Такой показатель определяют посредством измерения давления во время задержки закрытой формы, в которой остывает жидкий полимер.

Если запирающий механизм не будет работать должным образом, то форма раскроется, а деталь деформируется. Усилие термопластавтомата должно быть больше либо равно давлению, которое есть в заполненной емкости.

Еще один важный технический показатель для станка – объем впрыска. Он указывает на количество полимерной массы, которая поступает в форму за 1 рабочий цикл. В России выпускается оборудование с показателем от 8 до 8000 куб. см. Как правило, производители делают машины с несколькими типоразмерами изделий, так что и объемы впрыска будут отличаться.

Следующие важные показатели для термопластавтомата – ход движения плиты и дистанция между ними. От таких параметров и их размеров зависит, какая должна быть максимальная высота формы для литья и размеры будущего изделия.

Перспективы применения в бизнесе

Самое востребованное оборудование для малого и среднего бизнеса – это термопластавтоматы горизонтального типа с конструкцией, которой не требуется большая площадь для установки. Они должны быть высокопроизводительными, работать с различными типами сырья, удобными и простыми в эксплуатации и обслуживании

Главные определяющие параметры для такого оборудования – объем впрыска вещества и технические характеристики смыкающего узла для форм.

Такая категория машин востребована в производстве мелких партий различных пластиковых изделий штучного типа.

Постепенно в большинстве отраслей все больше уделяют внимания замене дорогостоящих металлических деталей на дешевые варианты из полимеров. Такая тенденция ведет к хорошей почве для приобретения автоматических механизмов для литья пластика.

А благодаря современным контролирующим и регулирующим системам понадобится минимальное количество работников. Т.е. и накладные расходы во время запуска своей линии производства будут невысокими.

Начиная работу с оборудованием по переработке пластика, рекомендуется обращать внимание на безопасность. Процесс производства предполагает стадию выдерживания под давлением, что может быть опасным для работников, если есть неисправности в техническом оборудовании. Поэтому требуется обязательно выполнять все правила эксплуатации машин, причем и когда достают готовые изделия. Они могут быть еще очень горячими.

Пока устройство функционирует, в некоторых его зонах еще находится вещество в расплавленном виде. Если поломаются узлы, что приведет к выдавливанию такой массы из оборудования, то может быть ЧП на заводе. Поэтому нужно всегда проверять машины на неисправности, а также следовать инструкциям.

Мировые производители аппаратов

Активно занимаются выпуском термопластавтоматов предприятия Китая, Гонконга, Южной Коре, Тайваня. Более дорогая техника выпускается компаниями Италии и Германии. При этом она отличается высочайшим качеством. Кроме того, популярными являются модели из Америки, Японии.

Более дорогая техника выпускается компаниями Италии и Германии. При этом она отличается высочайшим качеством. Кроме того, популярными являются модели из Америки, Японии.

Среди китайского оборудования известна марка Хайтиан. Среди немецких производителей пользуются популярностью Демаг, Батенфильд и Арбург. Самый известный южнокорейский производитель – компания LG.

Среди итальянских моделей популярны БМБ и Бирани. Что касается канадской торговой марки, то самая известная Хаски, а у американцев – Ферроматик. В Украине известны модели Хмельницкий, в Беларусии – Атлант, в России – Крассмаш.

Более подробно о компании (о нас, офис, продукция) можно изучить на официальном сайте. Стоимость термопластавтоматов зависит не только от страны-производителя, но и функциональных особенностей, технических характеристик.

Критерии и советы по выбору

Выбирая оборудование, лучше всего не приобретать дешевые и бывшие в употреблении машины, которые имеют не ясную комплектацию и происхождение. Это объясняется тем, что, несмотря на низкие цены, будут еще и значительные дополнительные расходы на их настраивание, доработку.

Это объясняется тем, что, несмотря на низкие цены, будут еще и значительные дополнительные расходы на их настраивание, доработку.

Но и продукцию от известных производителей тоже не всегда стоит покупать, если эти модели считаются самыми дорогими. Часто стоимость просто завышена, из-за чего возрастет период окупаемости проекта.

Обязательно нужно учитывать репутацию компании-производителя. Если выйдут из строя какие-либо узлы, либо требуется наладка оборудования, то нужна будет поддержка от фирмы.

Выбирая машины, требуется обращать внимание на гарантийные обязательства, отзывы о компании, время присутствия на рынке в стране. Кроме того, огромную роль играет металл для оборудования.

Моисеев Алексей

Как работают термопластавтоматы

Полимерные материалы востребованы в быту, на производстве, в сельском хозяйстве. Столь высокая распространенность стимулирует спрос на детали из пластика и позволяет построить бизнес на их изготовлении. Поэтому предприниматели и проявляют открытый интерес к технике по переработке полимерного сырья. Из-за габаритов данного оборудования требования по обслуживанию достаточно скромны, благодаря чему затраты по закупке и содержанию техники небольшие. Принцип работы легко изучить в процессе подготовки к эксплуатации.

Из-за габаритов данного оборудования требования по обслуживанию достаточно скромны, благодаря чему затраты по закупке и содержанию техники небольшие. Принцип работы легко изучить в процессе подготовки к эксплуатации.

Купить термопластавтомат

Оставить запрос

Что представляет собой термопластавтомат

По статистике более трети штучных изделий, выпускаемых в продажу, изготавливаются методом литья под давлением. Такой способ производства предлагается и на компактных (относительно аналогичного промышленного оборудования) термопластавтоматах. Многие процессы строго регламентированы государственными стандартами ГОСТ, что гарантирует высокое качество продукции. Например, ГОСТ 27358-87 описывает процедуру создания пресс-форм для изготовления пластмассовых изделий.

Впервые о литье пластмассы под давлением заговорили в XIX веке. Тогда был создан самый первый в мире аппарат по переработке полимеров. Данное устройство стало прототипом для последующих моделей, хотя каждое очередное поколение фактически создавалось заново, приходилось кардинально пересматривать технологические условия. Принцип работы остался прежним, хотя в течение XX века выдано несколько патентов, которые имели отношение к некоторым блокам термопластавтомата.

Принцип работы остался прежним, хотя в течение XX века выдано несколько патентов, которые имели отношение к некоторым блокам термопластавтомата.

На современных аппаратах можно отливать пластмассовые изделия следующего типа:

- Детские игрушки различных габаритов.

- Отделочные и строительные материалы.

- Фурнитура для комплектации мебели и окон.

- Автокомпоненты для легковых и грузовых автомобилей.

- Продукция канцелярского назначения.

- Упаковка, тара, емкости.

Представленный перечень неполный, его можно продолжать, но на практике именно эти направления оказываются ключевыми потребителями готовой продукции. Модернизация процесса литья продолжается. Разработчики преимущественно работают по улучшению формообразующих в пресс-форме определяющих конфигурацию, точность габаритов готового изделия. То же относится к исследованиям по подбору надежного и безопасного для человека сырья. Общий алгоритм работы долгие годы остается без изменений, обновление происходит на уровне отдельных узлов вроде предмундштуковой зоны, конструкции узла смыкания, процесса заполнения формы материалом или выдержки на охлаждение.

То же относится к исследованиям по подбору надежного и безопасного для человека сырья. Общий алгоритм работы долгие годы остается без изменений, обновление происходит на уровне отдельных узлов вроде предмундштуковой зоны, конструкции узла смыкания, процесса заполнения формы материалом или выдержки на охлаждение.

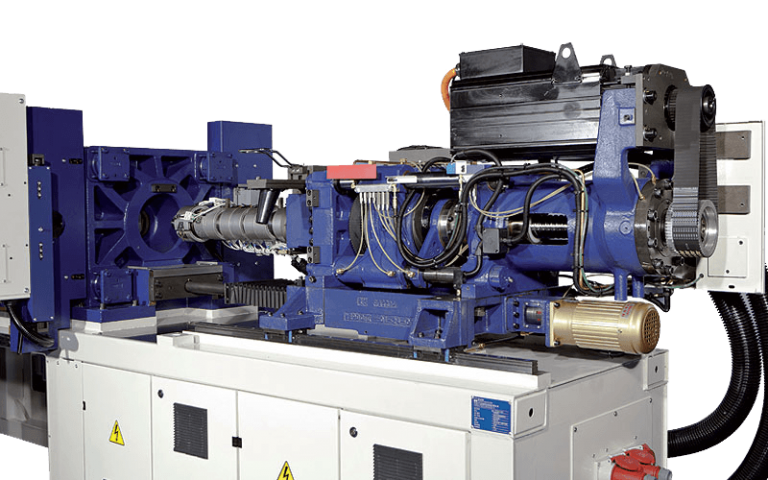

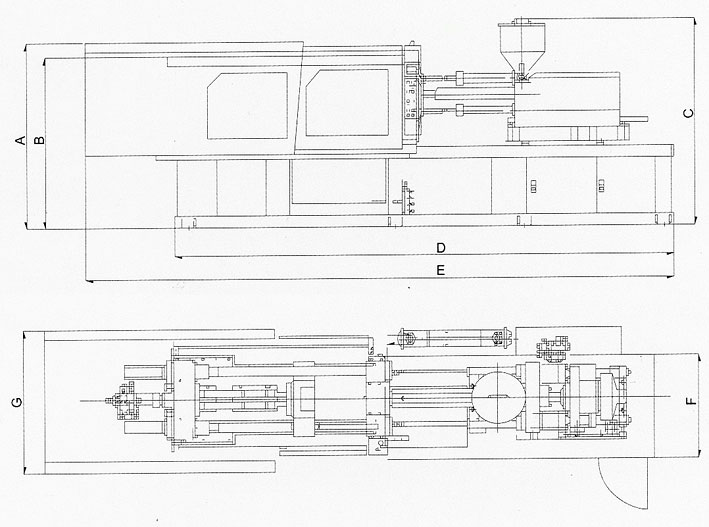

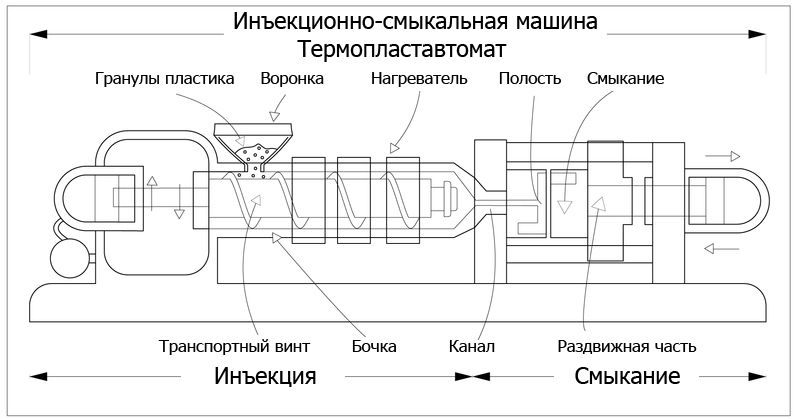

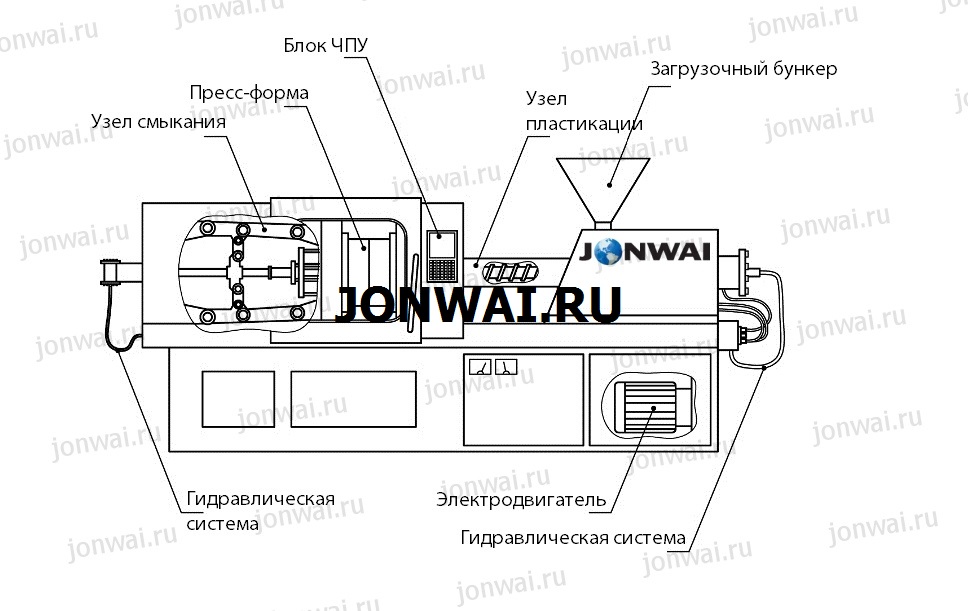

Как устроены термопластавтоматы, различия

Оборудование состоит из нескольких базовых блоков, позволяющих в итоге организовать процесс литья. Производством данных устройств занимается целый ряд стран – Китай, Южная Корея, Гонконг, Тайвань, Германия, Италия. Принцип действия большинства этих аппаратов похож, ведь любой из них состоит из одинаковых узлов.

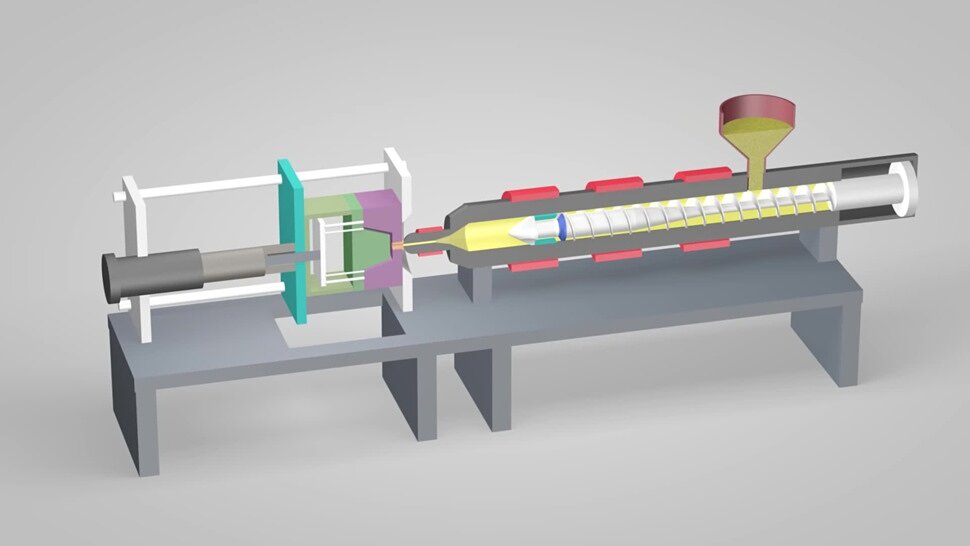

Типовое устройство выглядит так:

- Загрузочный бункер, в который поступает сырье.

- Узел пластификации, где изначально твердое сырье расплавляется до требуемой консистенции.

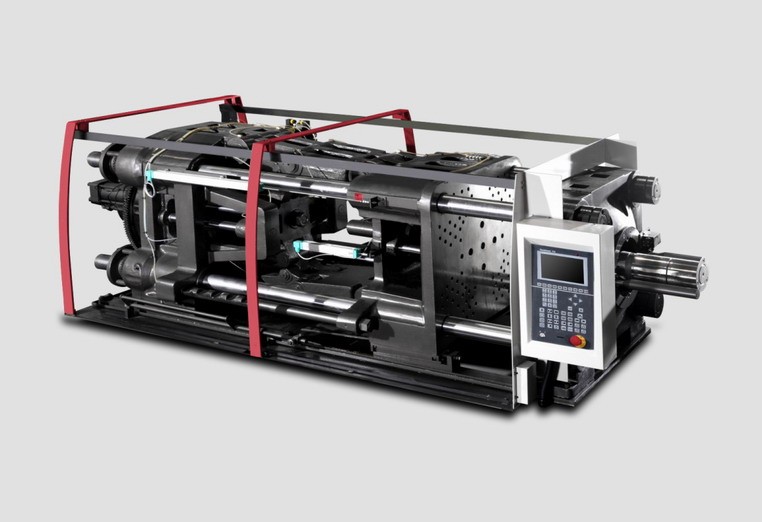

- Узел смыкания, используемый для отлива продукции.

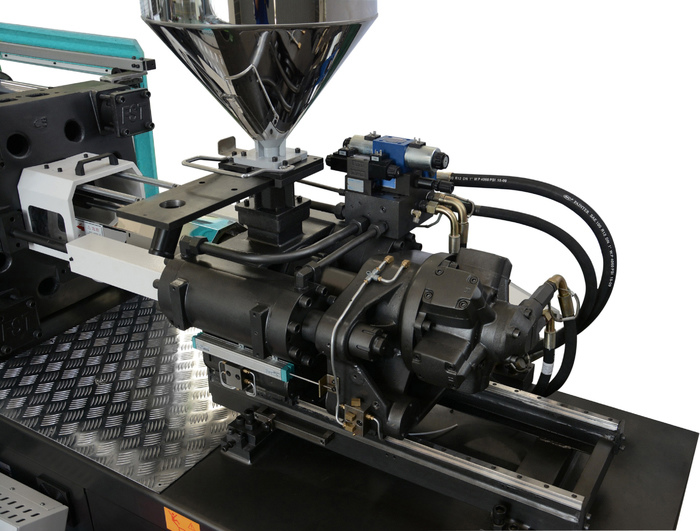

- Гидравлическая система или гидроприводы, обеспечивающие сжатие, заполнение емкостей, движение плиты и иные операции.

- Электродвигатели, приводящие в действие гидравлику.

- Контроллер или блок ЧПУ, управляющий всей электроникой и механикой аппарата.

Различают автоматы для производства пластиковых деталей по нескольким признакам. В основу разделения обычно входит наличие дополнительных узлов (несмотря на одинаково реализуемый принцип работы). Встречаются такие технологические и конструктивные различия:

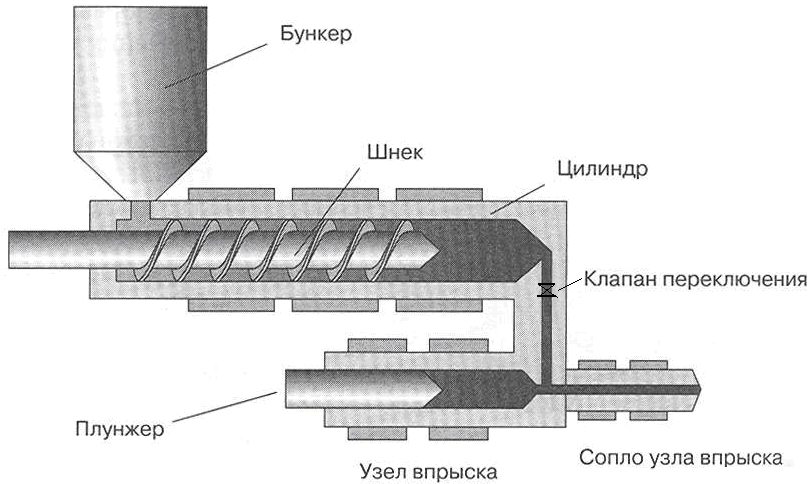

- Метод пластификации. Выпускаются с поршневым, червячно-поршневым, с одним и двумя червячными механизмами.

- Особенности пластификации. Различают модели с разделенным или совмещенным процессом.

- Количество пластификаторов. Может устанавливаться один, два и более узла.

- Число узлов смыкания формы. В зависимости от производителя выпускают одно-, двух- и многопозиционные модификации.

- Конструктивные особенности привода. Встречаются модели с гидромеханическим приводом, электрическим или комбинированным.

- Расположение оси цилиндра блока пластификатора и плоскости разъема литьевой емкости. Различают горизонтальные, вертикальные и угловые машины.

Независимо от особенностей устройства функциональные узлы размещаются на жесткой раме. Полимерный материал в виде гранул поступает в бункер, где захватывается шнеком и транспортируется в предмундштуковую зону, откуда после расплавления под давлением поступает в формообразующую пресс-формы.

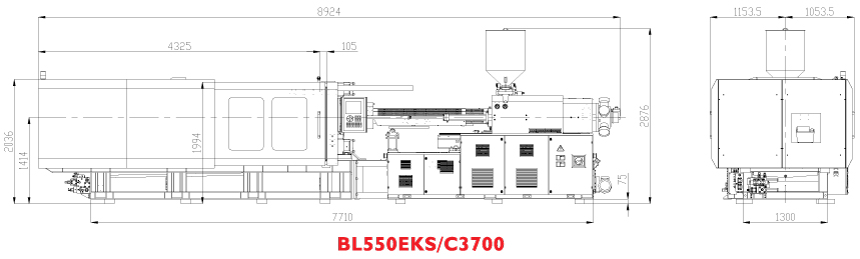

Типовые характеристики, особенности

На рынке представлено немало моделей термопластавтоматов. Каждая из них обладает рядом отличительных свойств – разной производительностью, возможностью отливать очень больших изделий или способностью выполнять это с ювелирной точностью. Когда осуществляется выбор нужной модификации данного оборудования заостряют внимание на принципе работы, общих габаритах, требованиях к сырью. От правильного решения будет зависеть, насколько аппарат подойдет к запланированным задачам.

Ключевыми характеристиками данного оборудования, на которых заостряют внимание покупатели, являются:

- Максимальное усилие смыкания формы

- Размер плит

- У гидравлических моделей – расстояние между колонн

- Рабочий ход плиты (наибольшее расстояние между ними)

- Объём впрыска

- Скорость впрыска (способность лить тонкостенные изделия)

- Наличие систем энергосбежения

- Сухой цикл работы

- Надежность конструкции, срок гарантийного обслуживания

В зависимости от технических характеристик выбранного термопластавтомата владелец может рассчитывать на производство определенных деталей. Вместе с параметрами будет меняться точность изготовления, применяемое сырье (промышленного назначения, для пищевых продуктов и т.д.). Способность данного оборудования удерживать давление в процессе производства напрямую влияет на физические свойства изготавливаемых деталей.

В продаже встречаются угловые, горизонтальные и вертикальные модификации. Первые разделяют на устройства с горизонтальным пластификатором и вертикальным узлом смыкания и вертикальным узлом инжекции, но горизонтальным узлом смыкания. Вторые и третьи обычно не имеют дополнительных различий по расположению узлов. По общему принципу работы все разновидности аппаратов похожи друг на друга. Меняются лишь отдельные моменты – процесс выдержки на охлаждение, время охлаждения без давления, скорость заполнения формы, срок выдержки под давлением, иные части программы ЧПУ.

Первые разделяют на устройства с горизонтальным пластификатором и вертикальным узлом смыкания и вертикальным узлом инжекции, но горизонтальным узлом смыкания. Вторые и третьи обычно не имеют дополнительных различий по расположению узлов. По общему принципу работы все разновидности аппаратов похожи друг на друга. Меняются лишь отдельные моменты – процесс выдержки на охлаждение, время охлаждения без давления, скорость заполнения формы, срок выдержки под давлением, иные части программы ЧПУ.

Как работает термопластавтомат

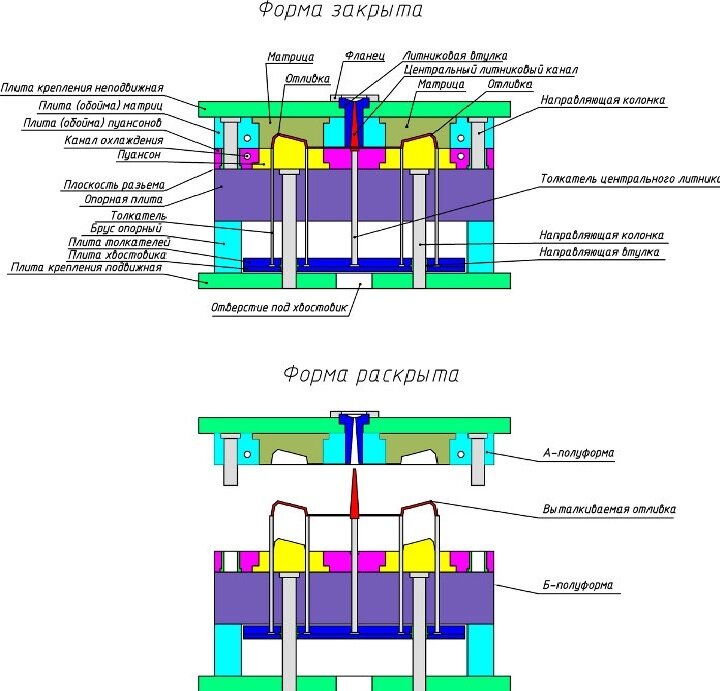

Процедура литья на данном оборудовании предполагает цикличность операций, за счет чего обучиться работе на нем относительно просто. Процесс управления осуществляется встроенным контроллером. Его можно программировать на изготовление разных изделий, начиная с момента прижатия литниковой втулки, заполнения формы и вплоть до съема детали.

Последовательность изготовления одного образца выглядит таким образом:

- Начинается цикл со смыкания формы.

На этом этапе важно избежать удара одной части об другую, для чего скорость движения плиты значительно снижают ближе к моменту соединения.

На этом этапе важно избежать удара одной части об другую, для чего скорость движения плиты значительно снижают ближе к моменту соединения. - К литниковой втулке пресс-формы прижимается мундштук модуля пластификации. Данные блоки прижаты друг к другу весь период формирования пластмассового изделия.

- За счет движения шнек-поршня вперед, в пресс-форму впрыскивается заранее нагретое и расплавленное сырье в узле пластикации. Благодаря наличию обратного клапана исключается выброс в предмундштуковую зону. Этот период разделяют на заполнение формы и сжатие расплава.

- Полное заполнение формы с вытеснением воздуха через воздушные клапаны в пресс-форме.

- Стадия максимальной выдержки изделия под давлением выполняется сразу после завершения заполнения формы. Происходит это в считаные мгновения.

- В течение заданного программой данного устройства цикла происходит выдержка под давлением с одновременным охлаждением пресс-формы. При завершении этапа в предмундштуковой зоне остается подушка расплава размером 2-6 мм.

- После завершения программы сдавливания аппарат переходит к этапу охлаждения без давления. В процессе снижения температуры давление в пресс-форме постепенно уменьшается вплоть до атмосферного.

- Как только изделие остывает до температуры, достаточной для безопасного съема детали, происходит размыкание пресс-формы, извлечение изделия толкателями, повторное смыкание формы для заливки последующей порции расплавленного пластика.

В зависимости от особенностей конструкции термопластавтомата на этапе охлаждения без давления литниковая втулка может разъединяться от предмундштуковой зоны для исключения переливания в нее части полимерного материала или оставаться прижатой на весь цикл изготовления товаров. Во втором случае процесс охлаждения может проходить дольше, т.к. сырье вне формы остается в нагретом состоянии и температуры передается на изготавливаемую продукцию.

Перспективы применения в бизнесе

Наиболее востребованы в малом, среднем бизнесе горизонтальные термопластавтоматы с конструкцией, не требующей значительных площадей для монтажа. Они отличаются от аналогов высокой производительностью, совместимостью с широким спектром сырья и удобством в эксплуатации и обслуживании. Ключевыми параметрами данных устройств являются объем впрыскиваемого материала и характеристики узла смыкания формы.

Они отличаются от аналогов высокой производительностью, совместимостью с широким спектром сырья и удобством в эксплуатации и обслуживании. Ключевыми параметрами данных устройств являются объем впрыскиваемого материала и характеристики узла смыкания формы.

Наиболее востребована данная категория промышленного оборудования в производстве небольших партий штучных изделий из пластика. Постепенно все больше отраслей берут во внимание замену дорогих металлических деталей на дешевые полимерные изделия. Такая тенденция создает благоприятную почву для покупки автоматически работающих аппаратов по литью пластика. Современная система управления большинства термопластавтоматов позволяет обходиться минимальным штатом обслуживающего персонала, что гарантирует низкие накладные затраты при запуске собственной линии производства.

При вводе в эксплуатацию оборудования по переработке пластика, следует заострить внимание на безопасности. Процесс изготовления предполагает этап выдержки под давлением, что при технических неисправностях грозит опасностью для персонала. Необходимо придерживаться правил эксплуатации и при выталкивании, съеме готовых моделей. Они могут оказаться еще слишком горячими. Пока аппарат работает, в предмундштуковой зоне находится постоянно расплавленный материал. Поломки узлов, приводящие к выдавливанию сырья наружу, способны привести к ЧП на предприятии. Если всегда поддерживать исправность оборудования, следовать инструкции по эксплуатации, оно будет работать безукоризненно.

Необходимо придерживаться правил эксплуатации и при выталкивании, съеме готовых моделей. Они могут оказаться еще слишком горячими. Пока аппарат работает, в предмундштуковой зоне находится постоянно расплавленный материал. Поломки узлов, приводящие к выдавливанию сырья наружу, способны привести к ЧП на предприятии. Если всегда поддерживать исправность оборудования, следовать инструкции по эксплуатации, оно будет работать безукоризненно.

Оборудование от Jonwai

Этапы работы термопластавтомата — Биплант

Этапы работы термопластавтомата — БиплантГлавнаяСтатьиЭтапы работы термопластавтомата

Технология литья предусматривает следующие основные этапы:

- Смыкание формы (начало цикла). При смыкании формы следует избегать удара, поэтому в конце смыкания скорость замедляют.

- Движение узла пластикации вперед с прижатием мундштука к литниковой втулке формы.

При горячеканальной литниковой системе узел пластикации остается прижатым к форме весь цикл.

При горячеканальной литниковой системе узел пластикации остается прижатым к форме весь цикл. - Впрыск ранее набранной дозы расплава при движении шнек-поршня вперед. В начале впрыска обратный клапан на конце шнека перекрывает канал и предотвращает перетекание расплава из предмундштуковой зоны назад к загрузочной зоне. Период впрыска делится на этапы заполнения формы и сжатия расплава.

- Заполнение формы в период впрыска. Заполнение происходит с вытеснением воздуха из формы через вентиляционную систему. При впрыске возникают большие напряжения и скорости сдвига, особенно в приповерхностных слоях, которые приводят к значительной ориентации молекул полимера.

- Сжатие расплава. Происходит по завершении полного заполнения формы стремительно, и давление в форме возрастает до максимального в доли секунды.

- Выдержка под давлением (подпитка). Осуществляется в течение определенного времени в целях дополнительной подпитки и компенсации усадки по мере охлаждения. В этот период параллельно с подпиткой происходит интенсивное охлаждение полимера от стенок к середине сечения.

В конце этапа в предмундштуковой зоне должна оставаться подушка расплава 2 – 6 мм вдоль по оси («остаточная подушка»), шнек не должен доходить до крайнего левого положения.

В конце этапа в предмундштуковой зоне должна оставаться подушка расплава 2 – 6 мм вдоль по оси («остаточная подушка»), шнек не должен доходить до крайнего левого положения. - Выдержка на охлаждении без давления. Используется для окончательного затвердевания материала во всем объеме, включая срединную область. В этот период передачи давления от машины к форме не происходит и по мере охлаждения давление внутри формы постепенно снижается.

- Загрузка. С началом этапа выдержки на охлаждение или с некоторой задержкой подается команда на вращение шнека, при этом полимер перемещается по межвитковым каналам шнека от зоны загрузки к предмундштуковой зоне, преодолевая заданное гидравликой противодавление. При этом шнек под действием расплава перемещается в заднее положение, а набранная доза расплава накапливается в предмундштуковой зоне при давлении до 200 – 250 бар.

- Декомпрессия. Технологический прием принудительного перемещения шнека назад на небольшое расстояние к загрузочной зоне для уменьшения давления в предмундштуковой зоне после набора дозы, использующийся при применении сопла открытого типа для исключения самопроизвольного истечения предварительно уплотненного расплава после отведения мундштука от формы.

При использовании запирающихся сопел в декомпрессии нет необходимости.

При использовании запирающихся сопел в декомпрессии нет необходимости. - Отвод сопла осуществляется при использовании форм с застывающим литником для уменьшения теплопередачи от горячего мундштука к холодной литниковой втулке. При длительном контакте сопла и литниковой втулки конец мундштука и находящийся в нем расплав остывают до низких температур; с другой стороны, излишний нагрев литниковой втулки препятствует остыванию центрального литника, что может вызвать нежелательное удлинение цикла. Для отвода сопла весь узел впрыска отодвигается на 100 – 200 мм в заднее положение до начала нового цикла.

- Период охлаждения в форме. Включает несколько вышеперечисленных этапов; начинается после полного заполнения формы, включает короткий период уплотнения расплава, периоды выдержки под давлением и выдержки на охлаждение без давления. За это время происходит полное отверждение отливки до жесткости, обеспечивающей надежное выталкивание (съем) без повреждения отформованной детали.

- Размыкание формы.

Происходит по завершении полного охлаждения отливки.

Происходит по завершении полного охлаждения отливки. - Выталкивание (съем) отливки из формы. Используется при открытой форме в конце хода подвижной плиты при наталкивании хвостовика выталкивающей системы на стопор (упор) машины или с помощью гидравлического толкателя машины после открытия формы. В ряде случаев вместо выталкивателей в форме используется плита съема, которая имеет ограничители хода и при движении подвижной полуформы сдвигает отлитую деталь.

- Форма открыта. По окончании выталкивания форма остается открытой до начала смыкания. Для работы машины в автоматическом цикле без участия оператора необходимо использовать формы со съемом детали, извлечением литника и их падением в поддон машины без участия оператора. При изготовлении деталей, которые требуют бережного съема без падения детали в поддон, съем детали осуществляет оператор или применяют манипуляторы, как правило, с вакуумными присосками, с помощью которых деталь извлекается из формы и переносится в зону упаковки в стороне от машины.

По окончании выталкивания и съема детали (и литников для холодноканальных форм) при автоматическом режиме работы цикл заканчивается и дается команда на смыкание формы, т.е. на новый цикл.

По окончании выталкивания и съема детали (и литников для холодноканальных форм) при автоматическом режиме работы цикл заканчивается и дается команда на смыкание формы, т.е. на новый цикл.

Полное время цикла при литье может составлять всего 4 – 5 с. Для малогабаритного тонкостенного литья и доходить до нескольких минут для крупногабаритных толстостенных отливок. Для традиционного литья полное время цикла варьируется от 10 – 12 до 60 – 90 с. В зависимости от толщины и веса изделия, типа термопласта.

Литьевая машина совершает операции в заданной последовательности для обеспечения всех этапов литья, при этом работают нагреватели в 3 – 5 зонах по длине цилиндра, включая сопло, температуры которых устанавливаются дифференцированно. Скорости вращения шнека, скорость впрыска, давление литья и их изменение во времени задаются согласно рекомендациям и уточняются технологом при запуске новой детали. Кроме названных параметров, необходимо задавать величину противодавления, остаточную подушку, величину декомпрессии, момент переключения давления в конце заполнения формы, продолжительность всех интервалов по циклу, температуру формы (индивидуально для матрицы и пуансона) и загрузочной зоны и др.

Для получения качественных изделий и оптимизации технологических параметров литья необходимо знание процессов, происходящих в форме на этапах заполнения, выдержки под давлением и выдержки на охлаждение. На этих этапах формируются структура и свойства пластмассовой детали.

Литье под давлением термопластов / Ю.П. Ложечко (кандидат технических наук), 2010

Термопластавтоматы | Техника и человек

Вертикальные термопластавтоматы широко используются в современной промышленности. На производстве это устройство остается незаменимым элементом. Зачастую используют в изготовлении мелких пластмассовых деталей, которые являются важным составляющим в небольших инструментах, таких как ножницы, отвертки и прочее. Благодаря инновационным достижениям в области технической промышленности, стало доступно быстрое и качественное изготовление изделий под сильным давлением при непосредственном литье элементов. Самым основным плюсом этого устройство является то, что вертикальный тпа совершенно неприхотлив, допустимо работать с большим перечнем полимеров, а также возможно работать с уже переработанным ранее сырьем.

Каков принцип действия агрегата?

Составляющие устройства – 2 узла, которые работают на впрыск и на смыкание. Принципиальное отличие вертикального термопластавтомата в том, что располагаются узлы строго друг под другом. Таким образом, одна часть, которая устанавливается на твердой поверхности, имеет закладные элементы, происходит смыкание устройства, которое сопровождается мощным впрыском расплавленного материала через экструзионную головку. После чего требуется определенное время, которое необходимо для полного остывания материала, устройство открывается и из него извлекается готовая продукция. После изъятия снова вставляются закладные элементы и процесс повторяется.

Модели вертикальных термопластавтоматов

На сегодняшний день нет каких-то строгих ограничений, поэтому современный рынок предлагает огромный ряд моделей различных типов устройств.

Самыми популярными в настоящее время типами являются:

- устройство отличающееся неподвижным столом, благодаря которому мастер может самостоятельно осуществлять вставку закладных элементов;

- устройство отличающееся выдвигающимся столом, благодаря которому представленная модель остается наиболее безопасной для работы мастера, вставка закладных элементов происходит максимально правильно и предусмотрено легкое извлечение готовой продукции;

- челночный тип устройства представляет собой сочетание выдвижного стола и нескольких полуформ и наличием верхней панели, благодаря которой происходит бесперебойное изготовление деталей;

- роторный тип обусловлен наличием двух матриц, расположенных внизу и, позволяющие одновременно производить вставку, осуществлять литье и вынимать готовый продукт;

Технический прогресс не стоит на месте, поэтому постоянно появляются новые типы. Новые типы предполагают производить силиконовые продукции, широко применяется многокомпонентное литье, а также все чаще применяется для литья продукции бакелитовая смола.

Новые типы предполагают производить силиконовые продукции, широко применяется многокомпонентное литье, а также все чаще применяется для литья продукции бакелитовая смола.

Говоря о вертикальных устройствах, следует непременно осветить все преимущества, не забывая и о наличии недочетов.

Какими преимуществами обладает вертикальный термопластавтомат

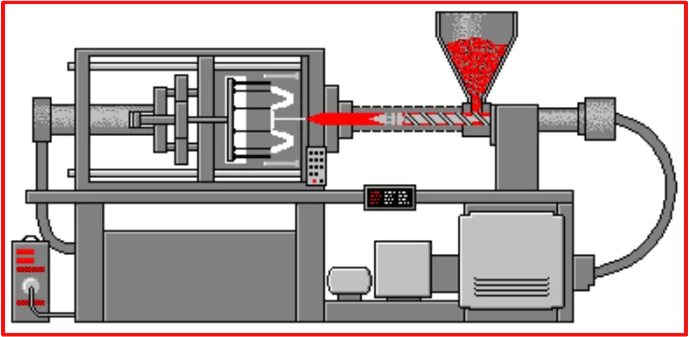

- простая для понимания и работы конструкция. На рисунке показана упрощенная принципиальная схема термопластавтомата:

- агрегат максимально экономично расходует электроэнергию;

- изготовление пресс-форм происходит по минимальной стоимости;

- допускается возможность осуществлять литье различной формой;

- усилия, с которыми осуществляет впрыск и смыкания примерно равномерны, что гарантирует стабильность в работе аппарата еще длительное время;

- стоимость относительно горизонтальных конструкций заметно ниже;

- представленный модельный ряд непременно найдет отклик покупку товара;

- устройство отличается компактностью.

Выявленные недочеты в работе вертикальных термопластавтоматов:

- масса готовой продукции строго ограничена;

- время, которое затрачивается на литье при помощи закладных элементов, заметно больше;

- объем готовой продукции сравнительно небольшой.

Условия работы с устройством

Промышленное производство сопровождается высоким показателем опасных ситуаций. Риски в работе с термопластавтоматом полностью исключены. Последние достижения в области технического производства позволили избежать огромного количества травмоопасных ситуаций, которые могли повлечь нанесение вреда для жизни или здоровья работника на производстве.

Производители предусмотрели опасные ситуации, предотвращая любую возможность несанкционированного нанесения ущерба. Самой основной опасностью оставался процесс смыкания, устройство оснащено специальным условием для дальнейшей работы литья после вставки закладного элемента, которые требует одновременное нажатие кнопок двумя руками. Следует отметить, что каждое устройство оборудовано фотодатчиком, который блокирует процесс смыкания в то время, пока в зоне будет находиться посторонний предмет.

Следует отметить, что каждое устройство оборудовано фотодатчиком, который блокирует процесс смыкания в то время, пока в зоне будет находиться посторонний предмет.

Именно поэтому вертикальный термопластавтомат является максимально безопасным. Весь процесс производства неоднократно тестировался, выявляя возможные недоработки и устраняя их. Только после завершенного этапа тестирования агрегат запущен в массы для широкого применения.

Отечественный производить или заграничный?

Активное использование агрегата привело к стремительному росту производства. Открываются все новые и новые заводы, специализирующиеся на данном литье. Купить термопластавтомат можно отечественный или зарубежный. Но следует отметить, что много отечественных производителей могут гарантировать качественное производство вертикальных термопластавтоматов, которые успешно конкурируют с иностранными поставщиками. Главным преимуществом отечественного производителя является на сегодняшний день доступная стоимость на товар.

Выбор клиентов

Адекватная цена на вертикальный термопластавтомат вызывает множество одобрений, но главным показателем, который стремительно увеличивает его продажи – простая конструкция и совершенно доступная инструкция. Специалисты, которые будут работать с агрегатом, не должны проходить дополнительного обучения, повышения уровня квалификации, поскольку для эффективной работы достаточно будет базовых знаний.

Удивительно мощный и аппарат, который характеризуется небольшими размерами, предлагает удобную установку. Гарантия качества ожидает каждого, кто решил приобрести это устройство.

Видео вертикальный термопластавтомат

Как работает термопластавтомат — Литье пластмасс

Крупногабаритное Литьё ПластмассДетали до 13 585 Гр и Объём до 15 372 cm³ ……. Читать Дальше | Литьё Пластмасс с ГазомУплотнение материала происходит за счет . |

Вся продукция, выпускаемая на нашем предприятии, соответствует ГОСТу 24105-80 «ИЗДЕЛИЯ ИЗ ПЛАСТМАСС. ТЕРМИНЫ И ОПРЕДЕЛЕНИЕ ДЕФЕКТОВ». Изделия из пластика получили широкое распространение во многих сферах деятельности благодаря легкости и практичности в применении, а также низким финансовым затратам на производство. Современные технологии дают возможность создания из пластика конструкций требуемой конфигурации, сложности, прочности и размера. Именно поэтому многие предприятия разного масштаба производят продукцию из данного материала. Для изготовления изделий из пластмасс используются специализированные станки – термопластавтоматы. Они позволяют выплавлять детали высокого качества, которые могут быть использованы даже в таких сложных сферах производства, как авиастроение. Дополнительных плюсом изделий из полимерных материалов является возможность повторной переработки, что значительно снижает затраты предприятий. Принцип действия термопластавтоматаПластиковые изделия чаще всего создают посредством литья под давлением, осуществляемого на термопластавтоматах (инжекционных литьевых машинах). Метод литья выполняется по следующей схеме: гранулы полимеров загружаются в автомат, после чего происходит их нагревания до жидкого состояния, а затем впрыскивание в пресс-форму, где сырье остывает и затвердевает, форма для литья раскрывается, предоставляя доступ к готовому изделию. Устройство термопластавтоматаТермопластавтомат является сложным оборудованием, состоящим из множества механизмов. Ниже представлены основные части инжекционной литьевой машины. К главным деталям машины относят:

Система управленияРабота современных станков для литья регулируется посредством специальной автоматики. По заданному оператором алгоритму контроллер автоматически запускает необходимые процессы и функции. Как правило, среди функций таких систем управления присутствуют:

Заданные настройки можно сохранить при необходимости перенести исходный файл на внешний носитель, что значительно сокращает время настройки всех станков при массовом производстве. По материалам avtop. | РЕКОМЕНДУЕМЫЙ ТОВАР Капельница поливная конусная Центролит ИзготовлениеПресс-формВысокоточное изготовление оснастки – это то, с чего начинается успех полимерного производства. Современная технологическая оснастка (пресс-форма)… Читать Дальше Если Вы решили купить термопластавтомат, то вам стоит обратить при подборе машины на следующие параметры: усилие запирания формы, объем впрыска ТПА, расстояние …. Читать Дальше Двухцветное Литьё ПластмассДвухцветное литьё пластмасс или формование деталей из двух различных термопластичных материалов в одном технологическом процессе, это быстро и эффективно: Читать Дальше Тонкостенное Литьё ПластмассЛитье тонкостенных изделий (т.н. тонкостенное литье пластмасс) требует специальной технологии, которая накладывает особые условия на материал, режимы переработки, оборудование и литьевую оснастку…. Читать Дальше Создание сайтов под ключ пластмассовой тематики. [email protected] [email protected] |

Вы можете сделать заказ через Интернет. Доставка транспортом нашей компании осуществляется в течение 1-7 дней, по городу Москва, области и регионы по согласованию с заказчиком или самовывозом.

Телефон: +7 499 390 07 00 8-800-505-81-60 +7 925 106 61 12 Эл. почта: [email protected]

Имеется демонстрационный зал ТПА JONWAI и СМТ c усилием смыкания от 120 до 2500 тонн в г. Москва (Новобатюнинская д. 6) и в г. Переславль-Залесский (пл. Менделеева д.2), где Вы можете, в любое время суток ознакомится и увидеть стабильную, надёжную и качественную работу нашего оборудования.

Конструкция термопластавтомата – устройство инжекционно-литьевой машины

Пластиковые изделия пользуются спросом не только потому, что они делаются из легкого и практичного материала со стороны потребителя, а скорее по причине того, что предприятиям выгодно выпускать продукцию из этого материала, так как такой шаг существенно снижает затраты на производство.

Современные технологии позволяют создавать из пластмассы сложные конструкции практически любой формы.

При желании сырье можно повторно переработать с помощью специальных шредеров или измельчителей.

При этом детали изготавливаются с высочайшей точностью.

Именно поэтому пластик используется при конструировании компонентов для сложнейшей техники: самолетов, автомобилей, ракет и т. д.

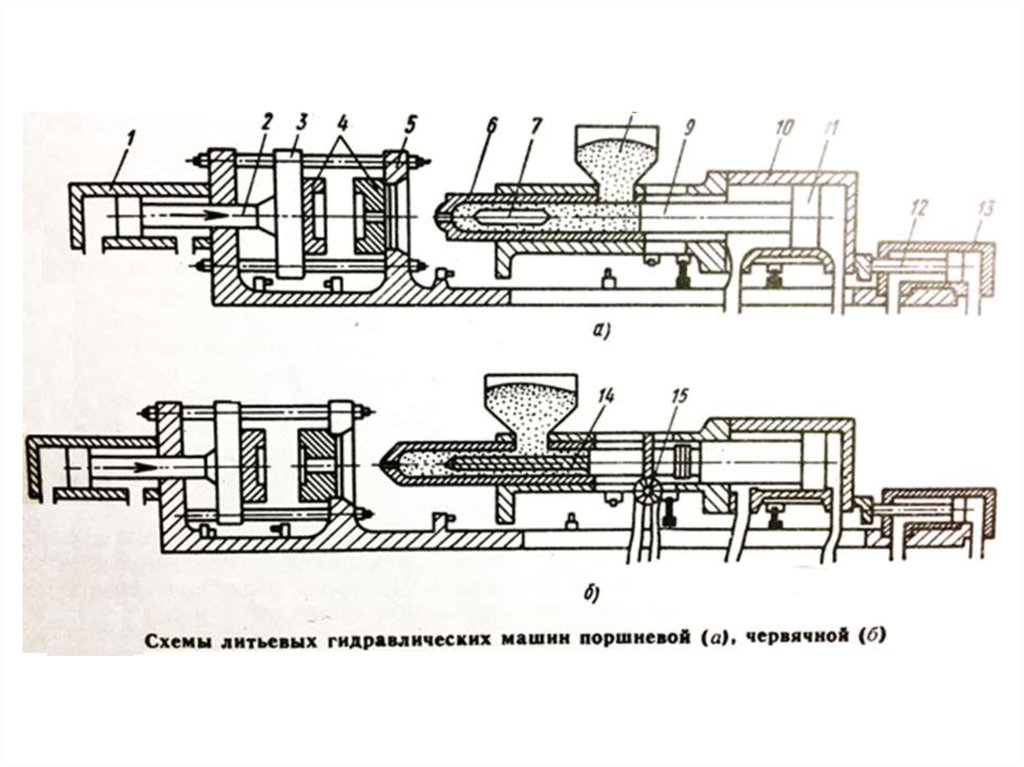

6.1. Устройство и работа литьевых машин

Не менее чем в течение полувека метод литья под давлением для получения изделий из термо- и реактопластов — один из самых распространенных в промышленности. Суть метода состоит в том, что полимер, поступающий в гранулированном (реже в порошкообразном) виде в специальный инжекционный цилиндр, нагревается до вязкотекучего состояния, пластицируется, гомогенизируется, а затем под высоким давлением и с большой скоростью впрыскивается в сомкнутую литьевую форму. В форме полимер охлаждается (при литье термопластов) или отверждается (при литье реактопластов), переходит в твердое состояние, после чего готовое изделие извлекается из формы.

В настоящее время в промышленности реализуются различные технологические схемы процесса литья под давлением, что, естественно, не может не влиять на разнообразие конструкций литьевого оборудования.

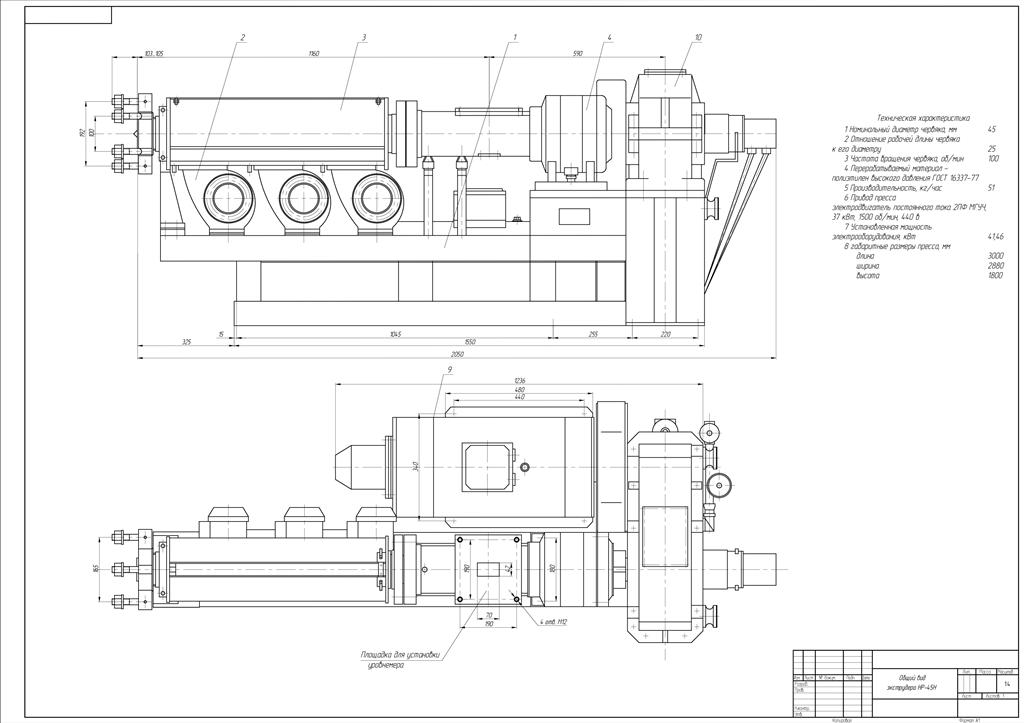

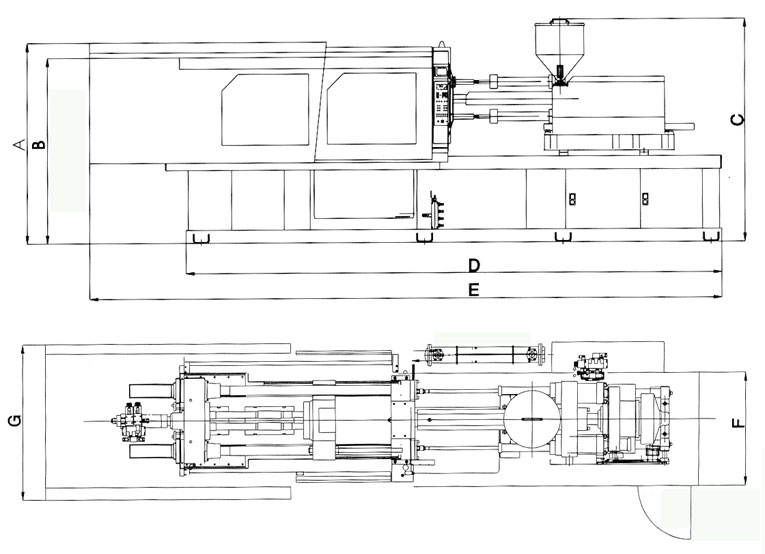

Остановимся на классической схеме работы литьевого оборудования. Перерабатываемый материал вручную или специальными транспортными устройствами подается в бункер 1

(рис. 6.1), установленный над загрузочным отверстием инжек- ционного (материального) цилиндра

2.

Предпочтение отдается гранулированным материалам, так как по сравнению с порошкообразными они лучше транспортируются, не прилипают к стенкам бункера, не склонны к сводообразованию, менее гигроскопичны и легче дозируются.

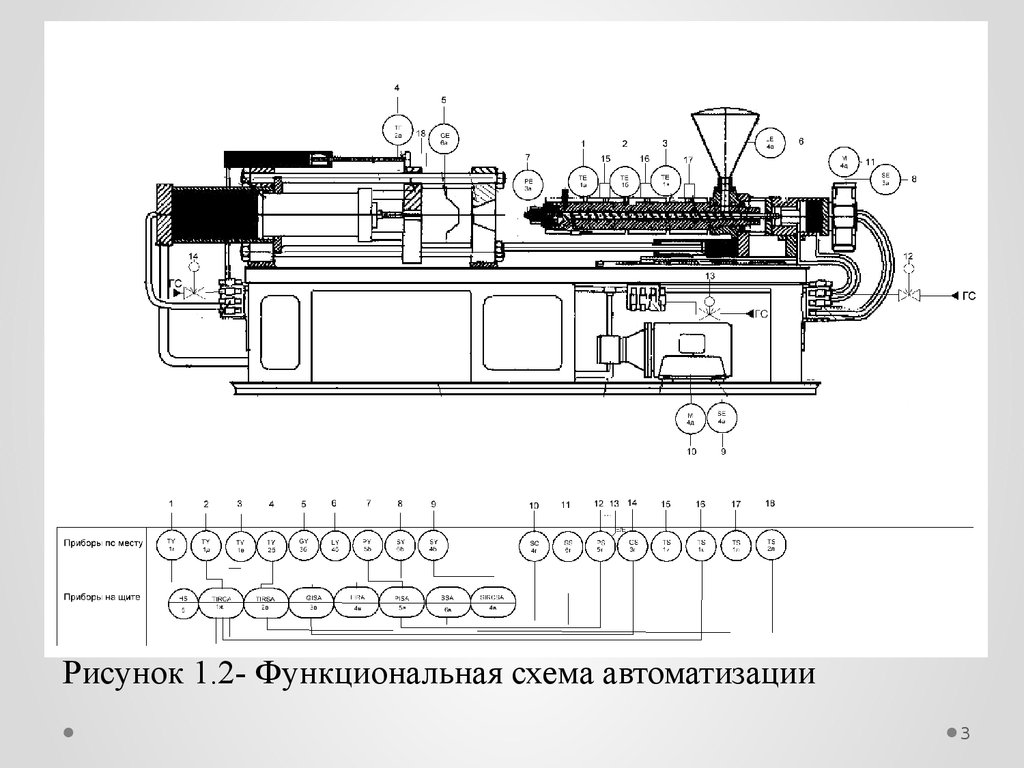

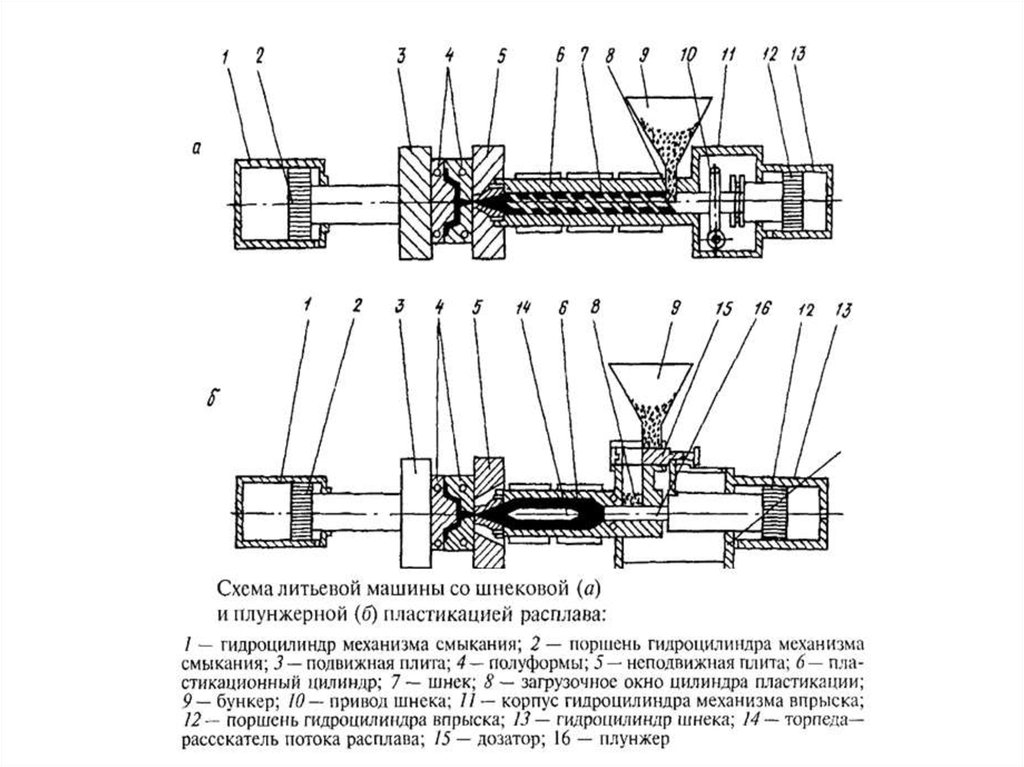

Рис. 6.1. Схема литьевой машины с пластикатором шнекового типа

В ряде случаев в бункере устанавливается ворошитель, улучшающий подачу материала в материальный цилиндр; устройство для подсушки материала; датчики заполнения и другие устройства.

Из бункера материал через загрузочное отверстие поступает в материальный цилиндр. Современные машины в подавляющем числе случаев оборудованы шнековыми пластикаторами: в материальном цилиндре 2

находится шнек

3,

имеющий приводы как для вращательного 7, так и для возвратно-поступательного

8

движений. В момент загрузки материала шнек вращается и обеспечивает продвижение полимера вдоль своей оси к соплу

4,

находящемуся в конце материального цилиндра. Во время транспортировки от загрузочного отверстия к соплу материал нагревается за счет подвода тепла от нагревателей, установленных на внешней поверхности материального цилиндра, плавится, гомогенизируется и пластицируется. Нагреватели (чаще всего это нагреватели сопротивления, реже — индукционные) распределяются вдоль материального цилиндра по зонам обогрева, причем каждая из зон имеет свои датчики и систему независимого регулирования температуры. Во избежание залипания материала на стенках загрузочного отверстия и вблизи его в области соединения материального цилиндра с бункером предусматривается зона водяного охлаждения.

Сопло материального цилиндра при переработке материалов с большой вязкостью, обладая значительным гидравлическим сопротивлением (сопло открытого типа), препятствует выходу расплава полимера, подаваемого шнеком, наружу В области перед соплом начинает скапливаться доза полимера, а так как шнек продолжает вращаться, то в этой области создается давление (давление пластикации), которое, воздействуя на шнек, стремится отодвинуть его и таким образом расширить объем для набираемой дозы. Устройство машины позволяет перемещение шнека вдоль своей оси. Так продолжается до тех пор, пока не будет набран необходимый объем дозы. В случае переработки полимеров с низкой вязкостью расплава на время набора дозы сопло запирается специальным клапаном (сопло закрытого типа).

После того как в шнековом пластикаторе набралась необходимая доза полимера, сопло материального цилиндра подводится с помощью привода 9

к предварительно сомкнутой форме

5.

Создается осевое усилие на шнек, направленное в сторону сопла. В накопленном объеме полимера создается высокое давление (давление впрыска) и полимер, преодолевая гидравлическое сопротивление сопла открытого типа, или через открывшийся клапан сопла закрытого типа устремляется через литниковую систему 6 формы в ее оформляющую полость. После заполнения формы полимер в течение некоторого времени выдерживается под давлением, а затем происходит либо его охлаждение (при переработке термопластов), либо отверждение (при переработке реактопластов). Затем форма размыкается и из нее извлекается готовое изделие.

В накопленном объеме полимера создается высокое давление (давление впрыска) и полимер, преодолевая гидравлическое сопротивление сопла открытого типа, или через открывшийся клапан сопла закрытого типа устремляется через литниковую систему 6 формы в ее оформляющую полость. После заполнения формы полимер в течение некоторого времени выдерживается под давлением, а затем происходит либо его охлаждение (при переработке термопластов), либо отверждение (при переработке реактопластов). Затем форма размыкается и из нее извлекается готовое изделие.

Что представляет собой термопластавтомат. |

14.08.14

По сути, термопластавтомат – это машина для литья под давлением изделий из термопластов. Сами термопласты – это особые полимерные материалы, которые под воздействием температуры из твердого состояния переходят в эластичное, вязкотекучее, что позволяет многократно придавать им нужную форму.

Принцип работы термопластавтомата

Есть несколько разновидностей этих машин. Каждый вид имеет свою специфику и преимущества. Например, вертикальный термопластавтомат очень легко обслуживать, а горизонтальный позволяет изготовить более габаритные изделия. Однако конструкция несущественно влияет на принцип работы такой машины.

Например, вертикальный термопластавтомат очень легко обслуживать, а горизонтальный позволяет изготовить более габаритные изделия. Однако конструкция несущественно влияет на принцип работы такой машины.

Принцип действия заключается в следующем.

- Засыпание гранулированного исходного материала в загрузочное устройство.

- Нагревание и накопление массы в специальном цилиндрическом резервуаре, подготовка ее к дальнейшим этапам процесса.

- Смыкание цилиндра с узлом, в котором происходит непосредственно формовка.

- После смыкания пластификатор (по сути – пресс) обеспечивает перемещение дозированной части расплава в форму.

- Сам пластификатор при этом занимает такое положение, чтобы полностью перекрыть отверстие, служащее для подачи материала в пресс-форму. Цилиндр также пока остается в сомкнутом положении.

- Изделие приобретает окончательную форму, остывая прямо в этом положении.

- Пластификатор, завершая цикл, отодвигается в исходное положение, одновременно подготавливая и подавая вперед новую порцию текучей массы термопласта.

- При открытии формы для облегчения изъятия готового изделия емкостной цилиндр может отодвигаться назад.

- Далее процесс продолжается, начиная с первого пункта.

Главной особенностью работы таких литьевых машин является цикличность, а также возможность частичной и полной автоматизации процесса, вплоть до подачи термопласта. Каждая из них позволяет менять внешний вид получаемых изделий путем замены пресс-формы. В каждом конкретном случае при необходимости в производстве совершенно нового типа изделий новые формы. Изготовление пресс-форм – процесс, требующий особой точности и высокой квалификации ответственного персонала.

Особенности и параметры выбора

Основные характеристики термопластов и являются критериями их выбора, тем, на что необходимо обратить особое внимание.

- Объем впрыска

. Имеется в виду объем и масса материала, поступающая в форму. Хотя сейчас нет установленных параметров для этой характеристики, она является важной и должна соответствовать другим параметрам.

- Усилие запирания формы

. Для успешной работы машины по изготовлению пластиковых деталей усилие, с которым смыкаются части пресс-формы, считается самым важным. Его определяют литьевой площадью и давлением, распределяющим материал. Сила этого воздействия обязательно должна превышать или как минимум быть равной силе, возникающей внутри. - Расстояние, на котором расположены плиты друг от друга

. Эта характеристика важна, так как именно она определяет максимальные габариты произведенных деталей. Есть еще один показатель – ход плит. Это возможность регулировки их положения, возможность раздвигать в достаточно широком диапазоне. Но это расстояние тоже не бесконечно. Эти два показателя тесно связаны друг с другом и с самой конструкцией термопластавтомата. - Скорость впрыска

. От того, с какой скоростью заполняется материалом формовочная полость, зависят и возможная потеря давления, и размер слоя охлаждения при заполнении полости разбавленной массой полимера.

Часто имеют большое значение и другие показатели, например, производительность, называемая в этом случае пластикационной способностью, быстроходность и площадь литья.

teploeffect.ru

Принцип работы литьевых машин

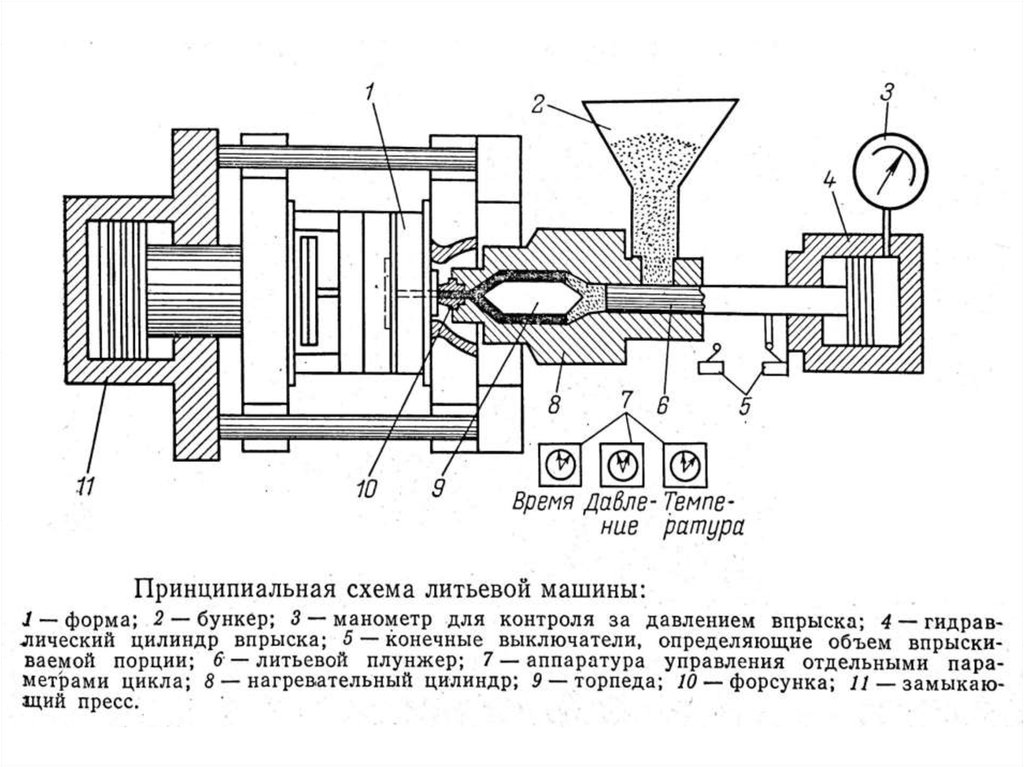

Процесс литья пластмасс под давлением на литьевых машинах у упрощенном виде сводится к следующему (рис. 1): сырье засыпается в бункер 1, дозируется в приспособлен 2 и в количестве, необходимом для каждой отливки, поступает в приемную камеру 3.

Ходом поршня 4 пластмасса подается в обогревательный цилиндр 5 с электрическим нагревателем 6; в обогревательном цилиндре происходит ее пластикация (размягчение, плавление).

Обогревательный цилиндр вмещает пластмассу в количестве достаточном для 8-10 отливок. Поэтому при подаче поршнем в обогревательный цилиндр очередной дозы пластика, такое же количество уже расплавленного материала продавливается через мундштук (сопло) машины и литниковые каналы формы в ее полость 8.

Материал, поступающий в обогревательный цилиндр, обычно имеет температуру окружающего воздуха t1, материал, поступающий в литьевую форму, уже нагрет до температуры пластичности t2 и продавливается из обогревательного цилиндра под давлением от 800 до 2500 кг/кВ. см.

см.

Форма состоит из двух основных частей – передней 9 и задней 10 – и охлаждается обычно водой, протекающей по каналам 11.

Так как температура формы в большинстве случаев примерно на 100-160° ниже, чем температура заливаемой массы, то в форме происходит быстрое охлаждение и отверждение пластмассы, причем оба процесса ведут к уменьшению ее объема.

Вследствие этого в форме образуется незаполненное пространство, и для восполнения его массой, а также для предотвращения возможности вытекания материала обратно из формы требуется поддержание давлений поршня на некоторое время, называемое выдержкой под давлением.

Затем поршень начинает движение в исходное положение (назад).

В форме пластик охлаждается еще некоторое время до температуры t3 (выдержка для охлаждения), при которой пластмасса сохраняет форму изделия. После этого изделие сбрасывается из гнезда толкателями при раскрытии формы. Теперь может быть начат новый цикл литья. Однако возможно, что к этому моменту очередная доза заливаемого материала не успевает прогреться в цилиндре; в таком случае перед началом нового цикла дается выдержка (пауза) при раскрытой форме.

Машины для литья под давлением

Высокое качество отливок легче обеспечить при использовании машин для литья под давлением с горизонтальной камерой прессования, имеющих меньшие потери тепла и давления в литниковой системе. Кроме того, машины с горизонтальной камерой имеют более высокую производительность, чем машины с вертикальной камерой, вследствие отсутствия операции отрезки литника от прессостатка.

Для отливок из цинковых и магниевых сплавов можно применять машины с горячей камерой прессования, причем машины, предназначенные для литья магниевых сплавов, должны иметь мощные насосы и аккумуляторы, которые могут обеспечить скорость прессования до 3 м/сек.

При установке емкости заливочной камеры следует стремиться к уменьшению диаметра прессующего поршня и камеры прессования, так как при этом снижается объем прессостатка, повышаются давление на металл и стойкость деталей прессующего узла.

В то же время диаметр прессующего поршня Dпp не должен быть меньше минимально допустимого значения, определяемого из условий раскрытая формы:

где n — коэффициент, зависящий от степени открытия запорного вентиля; Рпр — усилие прессования машины в н; Рзап — запирающее усилие машины в н; ΣFпр — сумма площадей проекций отливки и литниковой системы на плоскость разъема формы в см2.

Для машин типа Рид—Прентис 1½G и 515 значения коэффициента n приведены в табл. 8. Для машин с вертикальной камерой прессования и для других типов машин с горизонтальными камерами можно принимать эти же значения n в зависимости от величины скорости прессования.

Таблица 8. Значения коэффициента n

| Степень открытия запорного вентиля (обороты) | Максимальная скорость прессования в м/сек | р* | n | |

| в Мн/м2 | в кГ/см2 | |||

| ½ 1 2 5½ | 0,43 0,73 1,00 1,30 | 7.0 8,4 11.2 12,6 | 70 84 112 126 | 1.0 1.2 1.6 1,8 |

*p — давление рабочей жидкости в аккумуляторе и гидравлической системе в момент остановки поршня

Современные машины для литья под давлением снабжаются специальными номограммами для выбора диаметра камеры прессовании. На рис. 99 представлена номограмма для машины OL800 фирмы ИДРА (Италия). Диаметр камеры устанавливается в зависимости от веса отливки. По значениям диаметра камеры прессования и суммарной площади проекций ΣFпр определяется допускаемое усилие прессования. Диаметр камеры устанавливается в зависимости от веса отливки. По значениям диаметра камеры прессования и суммарной площади проекций ΣFпр определяется допускаемое усилие прессования.Например, для отливки массой 8,9 кг при диаметре камеры прессования 100 мм и суммарной площади проекций ΣFпр = 1200 см2 допускаемое усилие прессования составляет 528 кн (52,8 т). Одновременно по номограмме определяется величина давления на металл в камере прессования, которая для рассматриваемого примера равна 65 Мн/м2 (650 кГ/см2). Рис. 99. Паспортная номограмма для машины OL800 (номограмма приведена в системе СИ) |

Необходимую величину скорости прессования vпр можно установить в зависимости от объема отливки Уотл и времени заполнения формы τзап. определяемого формулой (92), формулой (94), формулой (97) и формулой (98):

Усилие прессования рассчитывается для второй фазы заполнения, т. е. когда в форме действует гидростатическое давление и скорость движения прессующего порпшя можно считать равной нулю. Следовательно, на величину усилия прессования не влияют гидродинамические сопротивления в литниковой системе и форме, действующие только в процессе заполнения.

Следовательно, на величину усилия прессования не влияют гидродинамические сопротивления в литниковой системе и форме, действующие только в процессе заполнения.

Усилие прессования зависит от теплового состояния формы и особенно литниковой системы. Чем меньше площадь поперечного сечения питателя и температура стенок формы, тем большее требуется усилие прессования при литье.

Если заранее созданы такие условия, что гидростатическое давление из камеры прессования будет передаваться в форму через литниковую систему, то усилие прессования можно рассчитать по методу, разработанному А. И. Вейником.

Для обеспечения непрерывного питания отливки жидким металлом необходимо, чтобы усилие прессования Рпр превышало сопротивление, оказываемое затвердевшей корочкой, образующейся в камере прессования,

где n — коэффициент запаса, принимаемый равным 1,2—1,5; η — к. п. д. прессующего механизма, равный для машин с горизонтальной камерой прессования 0,8 и с вертикальной 0,7; ƒпр — площадь сечения корки, затвердевшей в камере прессования к моменту полного затвердевания отливки, в м2; σt — предел прочности заливаемого сплава при температуре затвердевания в н/м2.

Величина затвердевшей корочки зависит от условий охлаждения металла в камере прессования и от времени полного затвердевания отливки. Площадь сечения затвердевшей корочки ƒпр определяется из уравнения теплопередачи, составленного для охлажденного металла в камере прессования,

где λсм — коэффициент теплопроводности смазки в камере прессования в вт/мсС; Хсм — толщина слоя смазки в м; Ппр — длина контура сечения камеры в м; tкр — температура кристаллизации металла в °С; tпр — температура стенок камеры в °С; ρм— плотность затвердевшего металла в кг/м; r — удельная теплота кристаллизации металла в дж/кг; τ1 — время, прошедшее от момента начала затвердевания металла в камере прессования до момента полного затвердевания всей отливки, в сек.

Предельное расчетное условие ƒпр = Fпр означает, что в момент полного затвердевания отливки полностью затвердевает металл в камере прессования.

Классификация литьевых машин

Литьевые машины классифицируются:

- по мощности – на 30-, 50-, 100-, 250-, 500-, 1000-граммовые и более (до 17 кг).

Под мощностью машин понимается максимальный вес отливки, которую может давать литьевая машина в установившемся ритмичном процессе;

Под мощностью машин понимается максимальный вес отливки, которую может давать литьевая машина в установившемся ритмичном процессе; - по управлению – на ручные, полуавтоматические и автоматические;

- по приводу – на ручные, электромеханические, гидравлические и пневматические;

- направлению разъема формы – на горизонтальные и вертикальные;

- по количеству обогревательных цилиндров – на одноцилиндровые и многоцилиндровые.

Наибольшее распространение получили машины с электромеханическим и гидравлическим приводом, с полуавтоматическим и автоматическим управлением, мощностью 30 и 50г; машины больших мощностей применяются реже.

Пластиковые изделия пользуются спросом не только потому, что они делаются из легкого и практичного материала со стороны потребителя, а скорее по причине того, что предприятиям выгодно выпускать продукцию из этого материала, так как такой шаг существенно снижает затраты на производство.

Современные технологии позволяют создавать из пластмассы сложные конструкции практически любой формы.

Производство изделий из пластмассы

Наиболее эффективным способом для производства изделий из пластика является метод литья под давлением.

Литье осуществляется на специальных установках – термопластавтоматах (альтернативное название: инжекционные литьевые машины), о которых и пойдет речь в данной статье.

Процесс литья осуществляется следующим образом: сырье в виде гранул полимеров поступает в термопластавтомат, где нагревается до температуры плавления и впрыскивается в пресс-форму, пластмасса остывает, материал становится твердым, далее литьевая форма размыкается, выталкивая содержимое, так и получается готовое пластиковое изделие.

Термопластавтомат — Википедия

Материал из Википедии — свободной энциклопедии

Двухкомпонентный горизонтальный термопластавтомат Технологическая схема работы термопластавтомата: 1 — шнек 2 — дозировочное устройство гранулята 3 — сопло 4 и 6: — две половины пресс-формы 5 — (красным) полость формы с каналами 5 — (жёлтым) готовый отливок

Термопластавтомат (ТПА)

— инжекционно-литьевая машина, применяемая для изготовления деталей из термопластов методом литья под давлением. В настоящее время более трети штучных изделий из полимерных материалов в мире производится с использованием термопластавтоматов. Более половины номенклатуры оборудования, применяемого в переработке полимеров, предназначено для литья под давлением. Технология литья идеально соответствует массовому производству изделий сложной формы, важным требованием к которым является точное соответствие размерам. Промышленное литье (промлитье) осуществляется по ГОСТам.

В настоящее время более трети штучных изделий из полимерных материалов в мире производится с использованием термопластавтоматов. Более половины номенклатуры оборудования, применяемого в переработке полимеров, предназначено для литья под давлением. Технология литья идеально соответствует массовому производству изделий сложной формы, важным требованием к которым является точное соответствие размерам. Промышленное литье (промлитье) осуществляется по ГОСТам.

В 1865 году компания Phelan & Collendar, производившая бильярдные шары, объявила о вознаграждении в 10000 долларов тому, кто найдёт новый материал, способный заменить слоновую кость. Приз в 10000 привлёк внимание Хайата, и в 1869 году у него возникла идея использовать нитроцеллюлозу, материал, над которым ранее работали Паркс и Шонбейн. Он добился необходимых свойств и качества материала, но вместо того, чтобы получить обещанное вознаграждение в 10000 долларов, Джон Хайат вместе со своим братом Исайей основал компанию Albany Billiard Ball, ставшую конкурентом Phelan & Collendar, — этот момент можно считать началом промышленного производства пластмасс.

На основе патента на метод изготовления под давлением металлических отливок, п

ru.wikipedia.org

Устройство термопластавтомата

Термопластавтомат состоит из множества сложных механизмов, поэтому мы рассмотрим только его основные части.

К основным узлам ТПА относятся:

- Бункер – здесь хранится сырье, необходимое для стабильного поддержания работоспособности агрегата.

- Материальный цилиндр и шнек – они отвечают за попадание вязкотекучей субстанции в литьевую форму. Причем полимер впрыскивается не весь сразу, а лишь в том кол-ве, которое было заданно оператором ТПА.

- Двигатели, гидравлические цилиндры, система шлангов, бак для масла – все эти механизмы, в свою очередь, отвечают за создание давления в гидравлической системе, под воздействием которого основные части литьевой машины приходят в движение.

- Узел запирания. К нему относятся подвижные и неподвижные плиты, а также колено-рычажный механизм.

- Узел выталкивания – это устройство, которое отвечает за выталкивание пластмассовых деталей из литьевой формы.

Руководство по принципу работы машины для литья под давлением

Принцип работы машины для литья под давлением аналогичен шприцу, используемому для инъекций. Он использует силу шнека (или плунжера) для впрыскивания пластифицированного пластика в расплавленном состоянии (то есть в состоянии вязкой жидкости) в закрытую полость формы. Процесс получения изделий после выдержки и формовки.

Литье под давлением представляет собой циклический процесс, каждый цикл в основном включает в себя: количественную подачу-плавление и пластификацию-литье под давлением-заполнение и охлаждение-открытие формы и сборку деталей. После извлечения пластиковой детали форма снова закрывается для следующего цикла.

Конструкция машины для литья под давлениемПо способу пластификации литьевая машина делится на плунжерную литьевую машину и винтовую литьевую машину.

В зависимости от режима трансмиссии машины можно разделить на гидравлические, механические и гидромеханические (шатунные).

По режиму работы он делится на автоматический, полуавтоматический, ручной термопластавтомат.

Тип литьевой машины(1) Горизонтальная машина для литья под давлением: это наиболее распространенный тип. Зажимная часть и часть для впрыска находятся на одной и той же горизонтальной осевой линии, и пресс-форма открывается в горизонтальном направлении. Его характеристики: корпус короткий, простой в эксплуатации и обслуживании; у машины низкий центр тяжести, а установка относительно устойчива; после того, как продукт выброшен, он может автоматически падать под действием силы тяжести, и легко реализовать полностью автоматическую работу. В настоящее время большинство машин для литья под давлением на рынке используют этот тип.

(2) Вертикальная машина для литья под давлением: ее зажимная часть и часть для впрыска находятся на одной вертикальной центральной линии, а форма открывается в вертикальном направлении. Поэтому он занимает небольшую площадь, в нем легко размещать вкладыши, удобно загружать и выгружать форму, а материал, выпадающий из бункера, пластифицируется более равномерно. Тем не менее, продукт не может автоматически упасть после выброса и должен быть удален вручную, что не так просто реализовать автоматическую работу. Вертикальные термопластавтоматы подходят для небольших термопластавтоматов. Как правило, чаще используются машины для литья под давлением весом менее 60 граммов. Большие и средние машины не подходят.

Тем не менее, продукт не может автоматически упасть после выброса и должен быть удален вручную, что не так просто реализовать автоматическую работу. Вертикальные термопластавтоматы подходят для небольших термопластавтоматов. Как правило, чаще используются машины для литья под давлением весом менее 60 граммов. Большие и средние машины не подходят.

(3) Угловая литьевая машина: направление впрыска и поверхность пресс-формы находятся на одной поверхности. Он особенно подходит для плоских изделий, которые не допускают следов ворот в обрабатывающем центре. Он занимает меньшую площадь, чем горизонтальная литьевая машина, но вкладыши, помещенные в пресс-форму, склонны к наклону и падению. Этот тип литьевой машины подходит для небольших машин.

(4) Многорежимная машина для литья под давлением с поворотным столом: это специальная машина для литья под давлением с многопозиционным режимом работы. Его характеристика заключается в том, что зажимное устройство формы имеет конструкцию поворотного стола, а форма вращается вокруг вала. Этот тип машины для литья под давлением в полной мере использует пластифицирующую способность устройства для литья под давлением, может сократить производственный цикл и увеличить производительность машины. Поэтому он особенно подходит для больших количеств продуктов, которые требуют длительного времени охлаждения и схватывания или требуют большего вспомогательного времени из-за размещения вставок. Производство. Однако из-за большой и сложной системы зажима формы усилие зажима устройства зажима формы часто невелико, поэтому этот тип литьевой машины часто используется при производстве пластиковых подошв для обуви и других изделий.

Этот тип машины для литья под давлением в полной мере использует пластифицирующую способность устройства для литья под давлением, может сократить производственный цикл и увеличить производительность машины. Поэтому он особенно подходит для больших количеств продуктов, которые требуют длительного времени охлаждения и схватывания или требуют большего вспомогательного времени из-за размещения вставок. Производство. Однако из-за большой и сложной системы зажима формы усилие зажима устройства зажима формы часто невелико, поэтому этот тип литьевой машины часто используется при производстве пластиковых подошв для обуви и других изделий.

Основными требованиями литья под давлением являются пластификация, литье под давлением и формование. Пластификация является необходимым условием для реализации и обеспечения качества формованных изделий, и для того, чтобы соответствовать требованиям формования, впрыск должен обеспечивать достаточное давление и скорость. В то же время из-за высокого давления впрыска в полости создается соответственно высокое давление (среднее давление в полости обычно составляет от 20 до 45 МПа), поэтому должно быть достаточное прижимное усилие. Видно, что устройство для впрыска и зажимное устройство являются ключевыми компонентами машины для литья под давлением.

Видно, что устройство для впрыска и зажимное устройство являются ключевыми компонентами машины для литья под давлением.

Зажим → Предварительное формование → Реверс → Продвижение сопла → Впрыск → Удержание давления → Отступление сопла → Охлаждение → Открытие формы → Выталкивание → Открытие двери → Взять заготовку → Закрыть дверь → Закрыть форму.

Элементы управления машиной для литья под давлением: Элементы управления машиной для литья под давлением включают работу с клавиатурой управления, работу электрического шкафа управления и работу гидравлической системы. Выбор действия процесса впрыска, действия подачи, давления впрыска, скорости впрыска, формы выброса, контроль температуры, тока и напряжения каждой секции ствола, регулировка давления впрыска и противодавления и т.д. выполняются соответственно.

После завершения инъекции и окончания таймера охлаждения начинается предпластическое действие. Винт вращается, чтобы выдавить расплавленный пластиковый материал к передней части головки винта. Из-за действия одностороннего клапана на переднем конце шнека расплавленный пластик скапливается на переднем конце ствола, заставляя шнек двигаться назад. Когда шнек возвращается в заданное положение (это положение определяется переключателем хода, который управляет расстоянием отвода шнека для достижения количественной подачи), предварительная пластификация останавливается, и шнек перестает вращаться. За этим следует действие отвода, что означает, что винт слегка отступает в осевом направлении. Это действие может снизить давление расплава, собравшегося на сопле, и устранить явление «слюноотделения», вызванное дисбалансом давления внутри и снаружи ствола. Если нет необходимости втягивания, втягивание должно быть остановлено, а переключатель должен быть отрегулирован в соответствующее положение, чтобы остановить предварительное формование. В тот же момент, когда нажимается переключатель, также нажимается переключатель остановки втягивания.

Винт вращается, чтобы выдавить расплавленный пластиковый материал к передней части головки винта. Из-за действия одностороннего клапана на переднем конце шнека расплавленный пластик скапливается на переднем конце ствола, заставляя шнек двигаться назад. Когда шнек возвращается в заданное положение (это положение определяется переключателем хода, который управляет расстоянием отвода шнека для достижения количественной подачи), предварительная пластификация останавливается, и шнек перестает вращаться. За этим следует действие отвода, что означает, что винт слегка отступает в осевом направлении. Это действие может снизить давление расплава, собравшегося на сопле, и устранить явление «слюноотделения», вызванное дисбалансом давления внутри и снаружи ствола. Если нет необходимости втягивания, втягивание должно быть остановлено, а переключатель должен быть отрегулирован в соответствующее положение, чтобы остановить предварительное формование. В тот же момент, когда нажимается переключатель, также нажимается переключатель остановки втягивания. Когда винт отступает, чтобы нажать кнопку остановки, втягивание прекращается. Затем ставки начали отступать. Когда седло для впрыска отодвигается до тех пор, пока не будет нажата кнопка остановки, седло для впрыска перестает отодвигаться. Если используется метод фиксированной подачи, следует уделить внимание регулировке положения переключателя хода.

Когда винт отступает, чтобы нажать кнопку остановки, втягивание прекращается. Затем ставки начали отступать. Когда седло для впрыска отодвигается до тех пор, пока не будет нажата кнопка остановки, седло для впрыска перестает отодвигаться. Если используется метод фиксированной подачи, следует уделить внимание регулировке положения переключателя хода.

Как правило, метод фиксированной подачи используется в общем производстве, чтобы сэкономить время на продвижение и отвод седла впрыска и ускорить производственный цикл.

О насss Machinery является профессиональным производителем машин для литья под давлением. Это также ведущий бренд малых термопластавтоматов в Китае. Настраивать и производить различные типы формовочных машин для клиентов.

Принцип работы, конструкция и различные типы машин для литья пластмасс

От

форма или направление зажима, мы можем классифицировать литье пластмасс под давлением

машина на горизонтальный тип, вертикальный тип и угол

тип машины для литья пластмасс. Из функции мы можем классифицировать машина в стандартную машину для литья пластмасс, высокоскоростное литье пластмасс машина, машина для литья пластмасс под давлением с серводвигателем, литье пластмасс под давлением с переменным насосом машина и т.д. Из-за разницы в материалах мы можем классифицировать литье под давлением ПЭТ-пластика машина , машина для литья пластмасс под давлением из ПВХ, литье пластмассы из ПА машина, машина для литья пластмасс под ПК, машина для литья пластмассы из обычного материала, Машина для формования бакелита, машина для формования пластика BMC и т. д. В зависимости от разницы драйверов, машина для литья пластмасс обычно может быть классифицирована как гидравлическая пластиковая формовочная машина, электрическая формовочная машина для пластика и формовочная машина для гидропластика машина. По системе впрыска есть

с одноцветной пластиковой формовочной машиной, двухцветной пластиковой формовочной машиной

машина, многоцветная пластиковая формовочная машина. Формовочная машина для пластика Структура Стандартная конструкция машины для литья пластмасс под давлением, в основном, включает следующие детали: детали для литья под давлением, зажимные детали, корпус машины для литья пластмасс, гидравлический система, система отопления, система управления, система загрузки материала. Вы можете обратиться к нижеприведенным фотографиям. Формовочная машина для пластика Принцип работы Основным принципом работы машины для литья пластмасс является использование пластикового термического

физические свойства. Во-первых, мы автоматически загружаем пластиковый материал в

бочка, окруженная нагревательными элементами, расплавляющими пластик. в

ствол, собранный с винтом серводвигателя. Расплав пластика будет течь вверх

винт и в условиях нагрева затягиваются и двигаются вперед к

головка винта. В то же время из-за пластической реактивной силы винт будет

шаг назад. Таким образом, на головке винта образовалось пространство для экономии расплава пластика. Формовочная машина для пластика Известный бренд

Машина для литья пластмасс компонент Марка Обычно Чтобы судить о хорошей производительности машины для литья пластмасс, сначала мы изучим бренд компонентов машины для литья пластмасс, а затем просмотреть литье пластмасс Параметр производительности машины. В нашей машине для литья пластмасс Dakumar используются известные компонент бренда, чтобы убедиться, что наша машина на высоком уровне качества. Ниже приведен список для справки.

Для

дополнительная информация, такая как Пластиковая формовочная машина Цена, Пластиковая формовочная машина

Техническое обслуживание, преимущества машины для литья пластмасс Dakumar, пожалуйста, свяжитесь с

нас. | ||||||||||||||||||||||||||||||||||||||||

Определение, детали, работа, дефекты, преимущества, недостатки и применение [PDF]

Актуальные темы

Литье под давлением полость формы. Литье под давлением может выполняться только с одним из этих материалов, таких как стекло, пластик и т. д., и чаще всего используются термопластичные полимеры.

Примечание: Применяется только к термопластичным материалам .

Машина для литья под давлением была изобретена Джоном Уэсли Хаяттом и запатентована в 1872 году.

Итак, давайте углубимся в статью о процессе литья под давлением вместе с его схемой, частями, принципом работы, преимуществами, недостатками и приложениями.

Части машины для литья под давлением:

Части машины для литья под давлением следующие.

- Возвратно-поступательный винт

- ГРАНУЛЫ

- HOPPER

- Нагреватель

- Сопла

- Фиксированный рисунок

- COVITY

- ПЕРЕДАЧА

- Окончательный продукт

1. Возвратно-поступательный винт:

Возвратно-поступательный винт вращается с помощью двигателя, а возвратно-поступательное движение обеспечивается гидравлической системой.

2. Гранулы:

Гранулы термопласта предназначены для использования в машине для литья под давлением для создания твердых компонентов.

3. Бункер:

С помощью бункера пластиковые гранулы засыпаются в формовочную машину.

4. Нагреватель:

Действует как источник тепла для нагрева пластиковых гранул до расплавленного состояния.

5. Сопло:

Сопло необходимого размера устанавливается в конце зоны нагрева таким образом, чтобы из него поступал расплавленный материал и приобретал требуемую форму.

6 и 8. Фиксированный шаблон и подвижный шаблон:

Это два шаблона, которые располагаются рядом, образуя форму. Среди двух шаблонов один является фиксированным шаблоном, а другой — подвижным шаблоном.

Во время затвердевания расплавленный металл, находящийся между этими узорами, может оставаться некоторое время, после чего движущийся узор отодвигается в сторону, и таким образом получается конечный продукт.

7. Полость формы:

Это место, где происходит затвердевание между неподвижным и подвижным узором и происходит формирование компонента.

9. Конечный продукт:

Таким образом, конечный продукт будет получен после охлаждения.

Принцип работы машины для литья под давлением:

- Возвратно-поступательный шнек вращается с помощью двигателя, а его возвратно-поступательное движение обеспечивается гидравлической системой.

- Пластиковые гранулы засыпаются в бункер, и они будут проходить через камеру за счет вращения шнека.

- Нагреватель нагревает гранулы до критической температуры.

- Расплавленная жидкость термопласта находится под давлением (гидравлической системой) вне сборки и может проходить через сопло малого диаметра (Dn) [инжектор] с высокой скоростью и низким давлением в пространство между формами.

- Жидкость заполнит форму с равномерным уплотнением атомов, благодаря чему плотность будет однородной.

- После заполнения формы жидкостью в процессе охлаждения она затвердевает.

- Любая форма и любой размер компонента могут быть изготовлены с одинаковой плотностью.

- Плотность можно регулировать путем изменения давления в напорной линии, благодаря чему производительность высокая, а отходы пригодны для повторного использования.

- Компонент можно изготавливать любое количество раз, пока он не приобретет требуемую форму.

Примечание:

- Термопластичная расплавленная жидкость имеет низкую вязкость и поэтому легко течет.

- В случае термореактивных жидкостей вязкость высока, и поэтому их трудно вытекать из сопла, поэтому в машинах для литья под давлением будут использоваться термопласты.

Дефекты литья под давлением:

Дефекты литья под давлением следующие.

- Flash

- Короткие выстрелы

- Vacuum Voids

- Оценка раковины

- Burn Marks

- Weld Lines

- Delamination

- Перевернение 907.

- . Перевернение

- . com

Flash:

Когда часть расплавленного пластика вытекает из полости формы, возникает дефект, называемый Flash.

Short Shot:

Когда расплавленный пластик не полностью заполняет полость формы по какой-либо из причин, возникает нехватка литья, называемая Short Shot.

Вакуумные пустоты:

Вакуумные пустоты возникают из-за неравномерного затвердевания между внутренней частью и поверхностью прототипа.

Утяжка:

В продуктах, изготовленных методом литья под давлением, когда усадка происходит во внутренних частях, в более толстых областях образуются небольшие углубления, называемые утяжками.

Следы прогара:

Следы прогара имеют цвет ржавчины и могут появляться на поверхности деталей, изготовленных методом литья под давлением.

Линии сварки:

Линии сварки могут появляться на компонентах, когда расплавленные пластмассы встречаются друг с другом, когда они вытекают из двух разных частей формы.

Поверхностное отслоение:

Отслоение не что иное, как отслаивание. Это состояние, при котором на компоненте появляются тонкие поверхностные слои из-за загрязняющего материала. Эти тонкие поверхностные слои выглядят как покрытия и могут расслаиваться, то есть отслаиваться.

Коробление:

В разных частях компонента формы, когда усадка неравномерна, это называется короблением.

Струйное распыление:

Из-за разницы в скорости впрыска расплавленного металла расплавленный пластик прилипает только к поверхности формы, и это неполное затвердевание в полости формы.

Это объяснение дефектов процесса литья под давлением.

Преимущества процесса литья под давлением:

Преимущества процесса литья под давлением заключаются в следующем.

- Конструктивная гибкость пластмасс очень высока, что дает производителям преимущество при создании различных продуктов независимо от дизайна.

- В этом типе машин брак почти нулевой.

- Цветом продуктов можно управлять во время создания компонентов.

- высокая производительность.