Выбор термопластавтомат по параметрам — характеристики термопластавтомата | ПластЭксперт

Термопластавтомат. Выбор ТПА по параметрам

Введение.

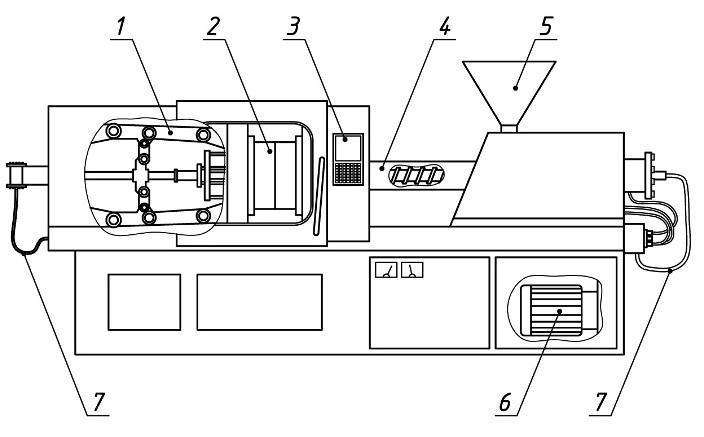

Выбор термопластавтомата (машины для литья пластмасс под давлением) – сложная задача со многими неизвестными. Внимание — машину литья под давлением или термопластавтомат своими руками пытаться смастерить не стоит. Не надо забывать, что ТПА является универсальным оборудованием для получения штучных изделий из пластмасс. Тем не менее наилучших экономических результатов и показателей качества продукции можно добиться только при правильном выборе модификации, типа, размера, и технических характеристик, которыми обладают автоматы. Термопласт или термопластичные полимеры — являются основным видом материалов для получения изделий на ТПА. Прежде чем приступить к процессу покупки термопластавтомата, необходимо тщательным образом изучить изделие (изделия), которые предполагается производить на ТПА. К особенностям изделий можно отнести: материал изделия, конструктивные нюансы изделия (толщину стенок, наличие поднутрений, отверстий, резьбы и т.

Главными регионами производства термопластавтоматов на сегодняшний день являются Юго-Восточная Азия (Китай, Тайвань, Гонконг, Южная Корея), Западная Европа (главным образом, Германия и Италия), Япония, Северная Америка. Наиболее известными марками на рынке ТПА России считаются: Хаитиан (Китай), BORCHE (Китай), JONWAI (Тайвань), JSW (Япония), из европейцев: Engel (Австрия), Демаг, Арбург, Батенфильд, Краусс-Маффай (Demag, Arburg, Battenfild, Krauss-Maffei, Германия), Бираги, БМБ (Biraghi, BMB, Италия), Хаски (Husky, Канада), Ферроматик (Ferromatik, США), LG (Южная Корея). Подробнее с перечнем производителей машин литья под давлением можно ознакомиться по ссылке Производители ТПА .

На рынке также представлены производители ТПА стран СНГ, такие как Хмельницкий (Украина), Атлант (Белоруссия, читать подробно на форуме), Крассмаш (Россия). Продажей термопласт автоматов на российском рынке занимаются как официальные представители фирм-производителей, так и другие компании. Последние в большей степени занимают нишу секонд-хенд (б/у ТПА). Так до сих пор можно найти предложения о покупке и продаже ТПА Куаси (Kuasy) или Формопласт (Formoplast), выпускавшихся соответственно в социалистической ГДР и Польше. Те же компании, как правило, занимаются и ремонтом подержанных ТПА.

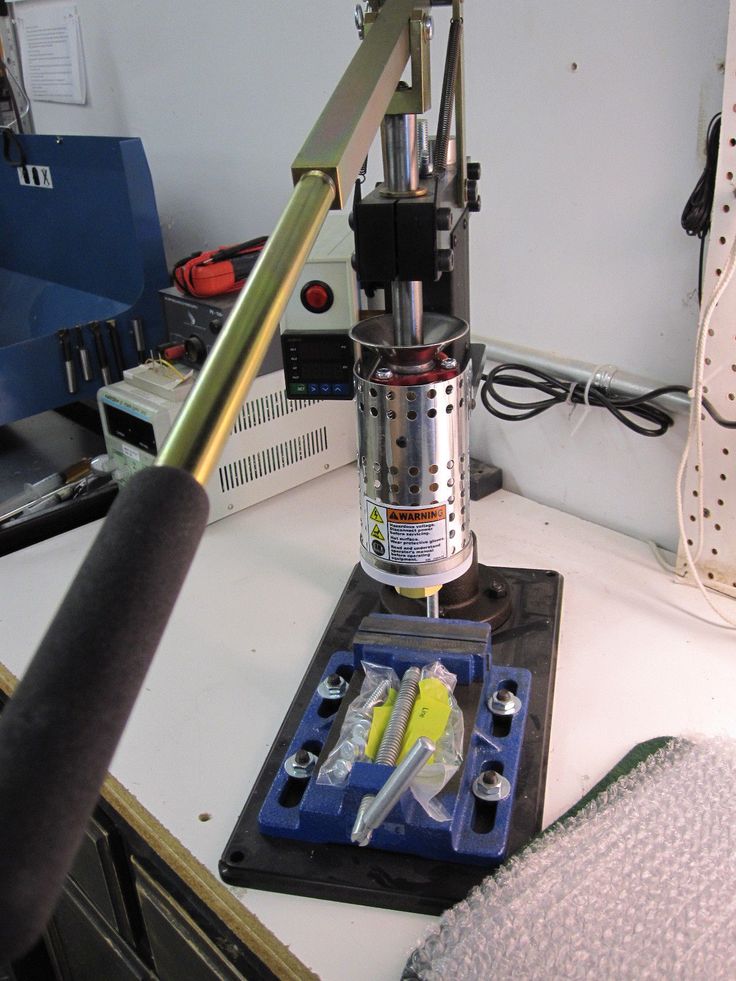

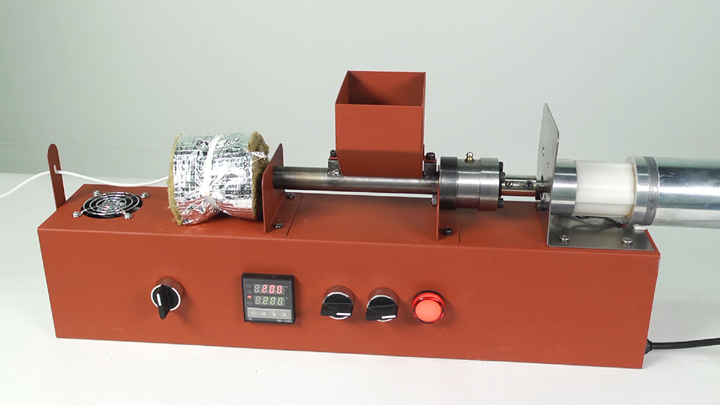

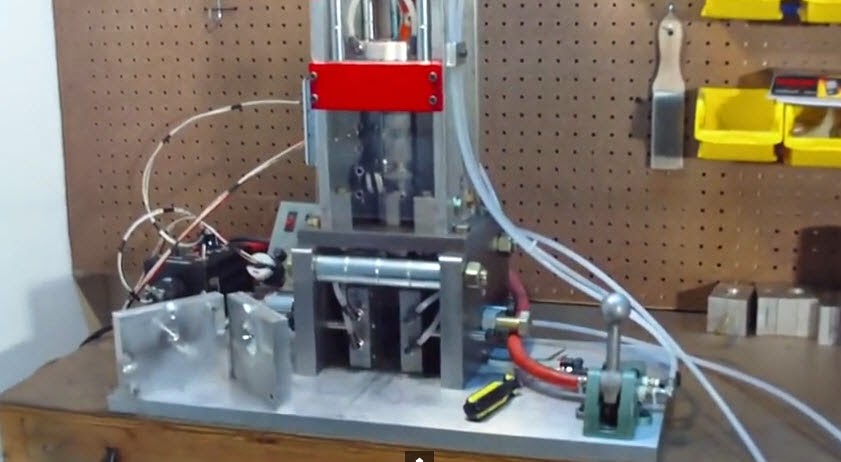

Отдельной прослойкой на рынке (к счастью небольшой) является самодельные термопластавтоматы, которые изготовители называют часто нестандартными именами, например мини-ТПА, домашний термопластавтомат, настольный, гаражный ТПА или автомат термопласт. Такое «оборудование» неэффективно, а часто бывает просто опасно при использовании.

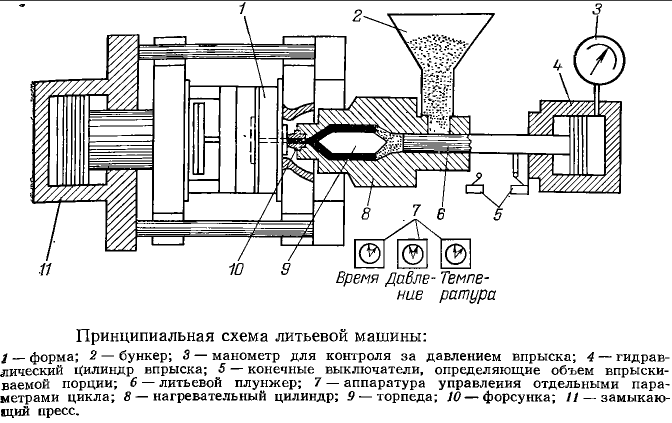

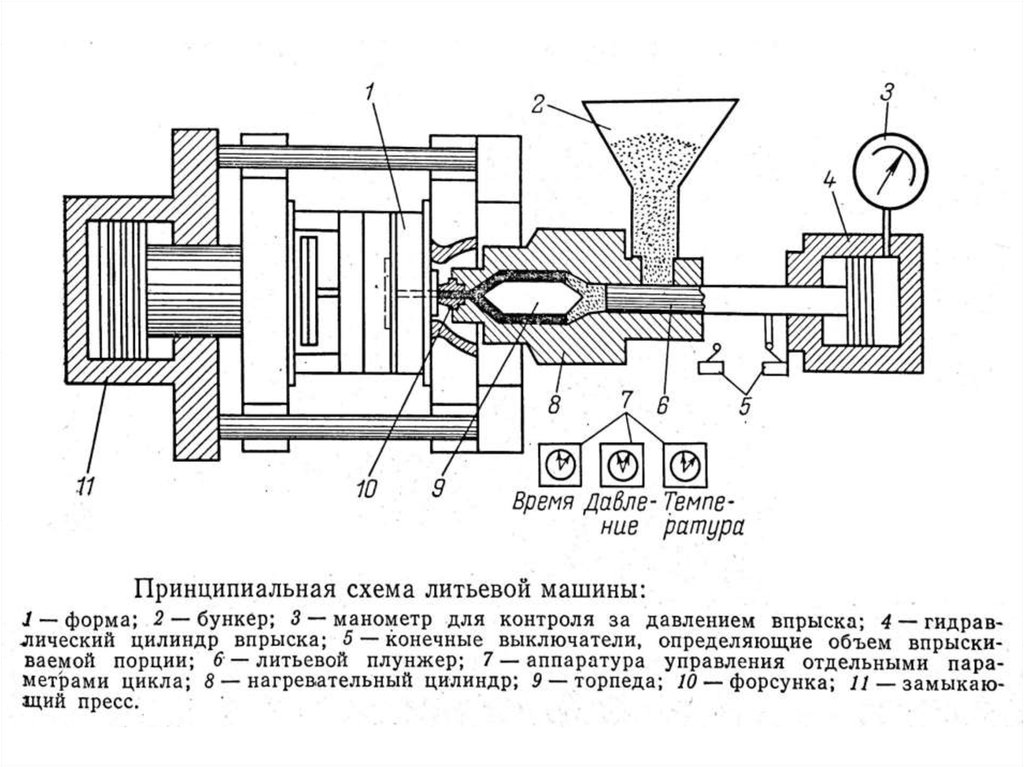

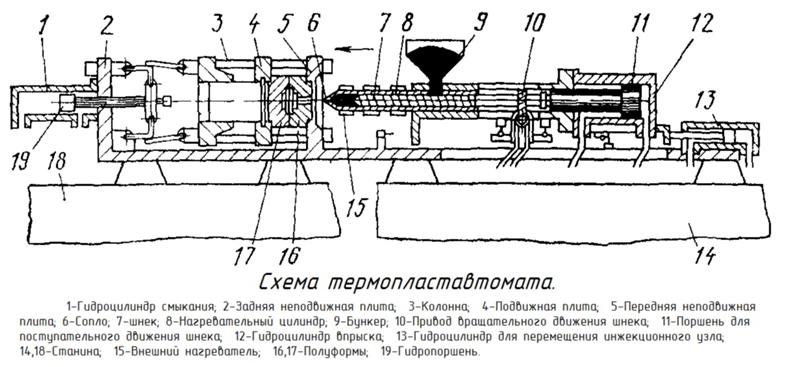

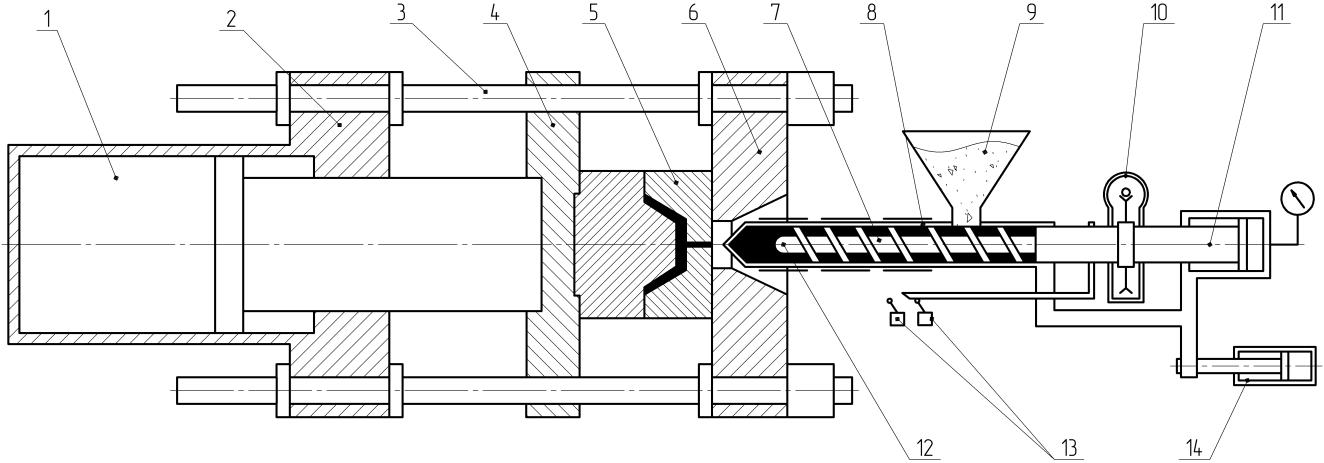

Основными параметрами, которые оказывают наиболее сильное влияние на конструкцию и технико-экономические характеристики машин и которые необходимы для разработки универсальной и специальной конструкций машины литья под давленим, являются: объем впрыска за цикл (объем отливки), объемная скорость впрыска (время впрыска), давление литья, площадь литья, усилия запирания и раскрытия формы, ход подвижной плиты, максимальное расстояние между плитами, жесткость, быстроходность, пластикационная способность и диапазон температур инжекционного цилиндра.

Основные характеристики современных термопластавтоматов

1. Усилие запирания формы.

Это основной критерий для выбора ТПА в настоящее время в России. Величина усилия смыкания обычно выносится производителем термопласт автоматов в маркировку каждого конкретного ТПА. Этим обстоятельством сильно злоупотребляют азиатские производители, завышая, как правило, номинальное значение усилия запирания своих машин. Усилие запирания – усилие, необходимое для запирания формы, определяется площадью литья и распределением давления в форме в процессе ее заполнения или выдержки полимера под давлением. Это усилие должно быть равным усилию, возникающему в форме при литье, или быть больше него. Несоблюдение этого условия приводит к тому, что форма раскрывается, образуется облой и масса, а также размеры изделий увеличиваются, что недопустимо в свете современных требований к качеству и экономичности процесса литья.

Этим обстоятельством сильно злоупотребляют азиатские производители, завышая, как правило, номинальное значение усилия запирания своих машин. Усилие запирания – усилие, необходимое для запирания формы, определяется площадью литья и распределением давления в форме в процессе ее заполнения или выдержки полимера под давлением. Это усилие должно быть равным усилию, возникающему в форме при литье, или быть больше него. Несоблюдение этого условия приводит к тому, что форма раскрывается, образуется облой и масса, а также размеры изделий увеличиваются, что недопустимо в свете современных требований к качеству и экономичности процесса литья.

При увеличении площади литья возникает необходимость в повышении усилия, требуемого для запирания формы. Необходимое усилие запирания формы зависит от технологии литья, технологических свойств полимера и многих других факторов процесса литья. При работе на машинах с небольшим усилием запирания можно получать детали высокого качества только при наличии специальных режимов (со сбросом давления) и при высокой культуре производства, а также при применении специальных технологий литья под давлением, таких как литье со вспенивателями, литье с газом. Усилие запирания формы определяет конструкцию механизма смыкания термопластавтомата. Невозможность достичь сколько либо приемлимых показателей усилия запирания — одна из главных причин неудач любителей мастерить термопластавтомат своими руками.

Усилие запирания формы определяет конструкцию механизма смыкания термопластавтомата. Невозможность достичь сколько либо приемлимых показателей усилия запирания — одна из главных причин неудач любителей мастерить термопластавтомат своими руками.

2. Объем впрыска ТПА

. Объем впрыска (и как следствие масса впрыскиваемого полимерного материала) – также важнейшая техническая характеристика для выбора ТПА. В настоящее время выпускают литьевые машины с самым разнообразным объемом впрыска – от долей куб см до нескольких десятком дм куб. Несмотря на то, что сотни различных по типоразмерам литьевых машин выпускаются большим количеством производителей термопластавтоматов, трудно установить предпочтительный объем впрыска за цикл. Современная машина литья под давлением может обладать любым произвольным номинальным объемом впрыска. Каждый изготовитель производит литьевые машины нескольких типоразмеров, отличающихся между собой объемом впрыска (ряд машин, линейка ТПА).

Для отечественных литьевых машин в 20 веке был принят коэффициент, равный 2. Машины имели следующие номинальные объемы впрыска за цикл: 8, 16, 32, 63, 125, 500, 1000, 2000, 4000, 8000 куб см. Большинство ТПА в СССР выпускались на Хмельницком либо на Одесском заводах (настоящая территория Украины). В настоящее время нет какого либо жесткого стандарта на величины объема впрыска ТПА. Особую сумятицу в этот вопрос вносят многочисленные азиатские производители термопластавтоматов.

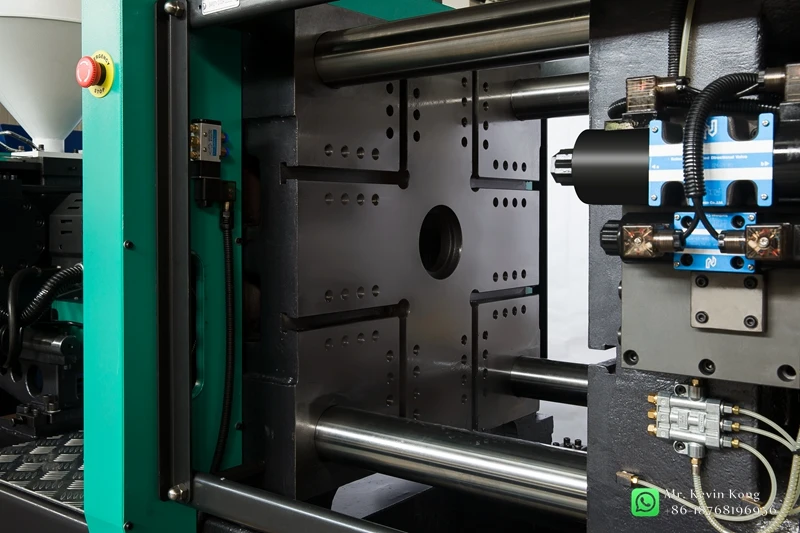

3. Расстояние между плитами и ход подвижной плиты.

Расстояние между плитами и ход подвижной плиты зависят от ассортимента отливаемых изделий. Максимальное расстояние между плитами и ход подвижной плиты определяют максимальную высоту формы и, следовательно, высоту изделия, которую можно получить на данной машине.

Расстояние между плитами можно регулировать в достаточно широких пределах, которые выбираются производителем литьевых машин. Как правило, на современных ТПА, максимально возможная величина высоты прессформы больше минимальной высоты примерно в 2,5 раза. При оптимальных значениях расстояний между плитами ТПА снижается масса формы, облегчается ее эксплуатация, отпадает необходимость в использовании специальных дополнительных плит в формах и т. д.

Как правило, на современных ТПА, максимально возможная величина высоты прессформы больше минимальной высоты примерно в 2,5 раза. При оптимальных значениях расстояний между плитами ТПА снижается масса формы, облегчается ее эксплуатация, отпадает необходимость в использовании специальных дополнительных плит в формах и т. д.

Ход подвижной плиты и максимальное расстояние между плитами связаны между собой; от их значения в определенной степени зависит конструкция термопластавтомата. Например, ход влияет на длину рычагов и условия их работы в гидромеханических конструкциях механизма смыкания и запирания ТПА; от хода плиты зависят длина гидроцилиндра, размеры некоторых вспомогательных механизмов. Для регулирования расстояния между плитами можно использовать различные механизмы. Выбор конструкции этих механизмов зависит от этого расстояния и от предпочтений производителей термопластавтоматов и их ноу-хау.

4. Расстояние между колоннами.

Эти расстояния, а особенно горизонтальное расстояние между колоннами термопластавтомата, также немаловажны при правильном выборе необходимого ТПА.

Конструкции узлов смыкания литьевых машин отличаются по числу и расположению колонн. На машинах с небольшим объемом впрыска за цикл прессовые узлы иногда имеют две колонны, расположенные по горизонтали или по диагонали. Установка литьевых форм и обслуживание машины в этом случае облегчаются. Однако, как правило, узлы смыкания современных ТПА имеют четыре колонны.

На современных машинах с номинальным объемом впрыска до 1000 см3 соотношение между площадью литья и площадью плиты между колоннами (рабочей площадью) составляет в среднем 30-60 %. Отношение полезной площади (площади литья) к общей площади плит колеблется от 12 до 25 %.

5. Объемная скорость впрыска

. Значение объемной скорости впрыска материала определяет скорость, с которой полимер заполняет форму, а следовательно, гидродинамику (потери давления) и термодинамику (величину охлажденного слоя, образующегося при заполнении полимером формы, понижение температуры текущего полимера) процесса литья под давлением. Объемная скорость впрыска – важнейший параметр для получения качественных изделий при литье пластмасс (вновь отметим, что когда мы пытаемся сделать термопластавтомат своими руками, ни о какой стабильной скорости вкпыска не может идти речь). Этот параметр влияет также на механодеструкцию полимера, протекающую при заполнении формы. В связи с этим объемная скорость впрыска должна быть такой, чтобы:

Объемная скорость впрыска – важнейший параметр для получения качественных изделий при литье пластмасс (вновь отметим, что когда мы пытаемся сделать термопластавтомат своими руками, ни о какой стабильной скорости вкпыска не может идти речь). Этот параметр влияет также на механодеструкцию полимера, протекающую при заполнении формы. В связи с этим объемная скорость впрыска должна быть такой, чтобы:

1) для заполнения литниковой системы (при наличии такой системы) и полости формы требовались сравнительно небольшое давление литья (для этого скорость впрыска не должна быть, с одной стороны, слишком большой, чтобы при заполнении не возникали большие напряжения сдвига и, следовательно, большие потери давления, и, с другой стороны, слишком малой, чтобы при заполнении не образовался большой охлажденный слой полимера и значительно понизилась температура текущего расплава, так как в противном случае возникают большие потери давления), причем форма должна заполняться с постоянной объемной скоростью течения;

2) формировалась структура полимерного материала изделий, обеспечивающая удовлетворительные показатели качества;

3) не произошла существенная механодеструкция полимера.

Для изготовления тонкостенных изделий (толщиной 0,2—1 мм) требуются высокие скорости впрыска. Такая машина литья под давлением может быть снабжена специальными аккумуляторами впрыска, обычно азотными. Регулирование объемной скорости впрыска осуществляется при помощи современных систем автоматики изменением расхода рабочей жидкости в гидросистеме ТПА (при применении гидравлических термопластавтоматов).

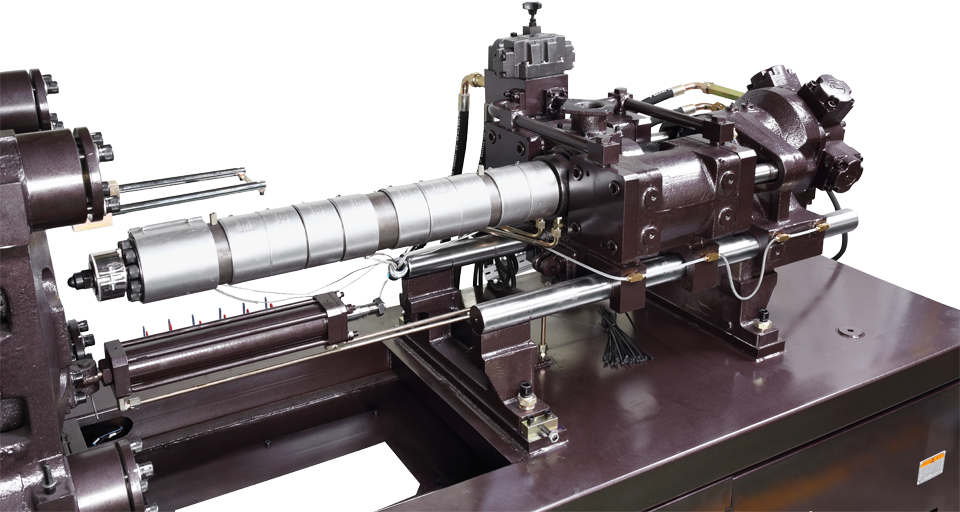

На технико-экономические показатели машины и, особенно, на ее технические возможности существенно влияет конструкция привода узла впрыска. Однако, конструкция привода узла впрыска зависит от заданной объемной скорости впрыска. Объемная скорость впрыска – один из важных факторов, определяющих энергоемкость машины.

6. Давление литья.

Давление литья, необходимое для заполнения полости формы и литниковой системы (при наличии), устанавливают в гидроприводе гидравлического автомата. Термопласт обладает гидраслическим сопротивлением. Значение давления литья определяют в каждом конкретном случае, учитывая конструкцию формы и изделия, свойства перерабатываемого полимерного материала, технологические особенности переработки. Давление литья оказывает влияние на качество получаемых изделий.

Термопласт обладает гидраслическим сопротивлением. Значение давления литья определяют в каждом конкретном случае, учитывая конструкцию формы и изделия, свойства перерабатываемого полимерного материала, технологические особенности переработки. Давление литья оказывает влияние на качество получаемых изделий.

Давление, необходимое для заполнения формы, зависит от времени впрыска. Высокие давления впрыска требуются при литье тонкостенных изделий из полимеров большой вязкости. Однако давление выдержки (при выдержке полимера в форме под внешним давлением), при котором получают изделия хорошего качества, как правило намного меньше давления литья. Для основных крупнотоннажных полимеров оно равно примерно 25—50 МПа.

Параметром машины служит максимальное давление (давление литья), необходимое для заполнения формы, а не для последующей выдержки под давлением, хотя бывают исключения. На современных машинах давление литья равно 60—200 МПа.

Существенные различия в давлениях литья на современных литьевых машинах определяются многообразием используемых конструкций форм и различием в свойствах перерабатываемых полимеров. Для переработки большинства полимеров на термопластавтоматах с предварительной пластикацией достаточным является давление до 100 МПа, для переработки высоковязких полимеров в тонкостенные детали, а также для формования реактопластов как правило необходимо давление 120—200 МПа.

7. Площадь литья

. Площадью литья называют проекцию поверхности детали на плоскость разъема прессформы. Для многогнездных (многоместных) литьевых форм это – сумма площадей проекций всех деталей в форме плюс площадь проекции литниковой системы (для холодно канальных прессформ). Площадь литья является одним из основных параметров термопластавтомата. Этот параметр оказывает влияние на усилие, необходимое для запирания форм, на габаритные размеры плит ТПА, а, следовательно и, на цену литьевой машины.

Увеличение площади литья повышает универсальность термопластавтомата, но ухудшает его экономические показатели.Площадь литья определяет размеры плит, которые оказывают заметное влияние на массу машины.

Формы закрепляют на плитах с помощью резьбовых отверстий или продольных пазов, различным образом расположенных на плитах. Пазы являются устаревшим элементом конструкции, широко использовавшимся на ТПА марки КуаСи (ГДР). Они, как правило, создают большие удобства для закрепления форм и, кроме того, уменьшают размеры плит. Однако при наличии пазов увеличивается толщина плит приблизительно на 40—50 мм и повышается их масса, особенно на крупных машинах. Поэтому в настоящее время для крепления форм к плитам ТПА применяют резьбовые соединения. Расположение крепежных отверстий, пазов и размеры центрирующих отверстий машины литья под давлением должны быть такими, чтобы была возможность перестановки форм на различные машины. Расположение колонн определяет способ установки форм и возможность более полного использования площади плит.

Расположение колонн определяет способ установки форм и возможность более полного использования площади плит.

8. Пластикационная способность

. Под пластикационной способностью ТПА понимают производительность, которую может обеспечить инжекционный цилиндр по расплавленному полимеру (как правило по полистиролу). Задаваемая продолжительность пластикации в реальных производственных условиях зависит от продолжительности времени охлаждения детали в прессформе до заданной температуры, которое, в свою очередь, зависит от свойств перерабатываемого полимера, толщины изделия, режима переработки, задаваемых параметров качества изделия. Поэтому фактическая пластикационная способность машины — величина условная и переменная. В технической документации для термопластавтоматов и каталогах на ТПА обычно приводят пластикационную способность по полистиролу при максимальной частоте вращения шнека и температуре инжекционного цилиндра 190—220 °С.

Под производительностью литьевых машин понимают количество полимера, переработанного в изделия за единицу времени. На производительность влияют длительность цикла литья, эффективный фонд времени работы машины и объем впрыска за цикл.

На производительность влияют длительность цикла литья, эффективный фонд времени работы машины и объем впрыска за цикл.

9. Быстроходность

. Быстроходность машины определяется количеством холостых (сухих) циклов в единицу времени. Параметр определят сравнительную способность ТПА конкретного производителя и модели к использованию в условиях необходимости производства тонкостенных изделий с короткими циклами (2-10 сек). Быстроходные термопластавтоматы применяются как правило в индустрии упаковки. В современных условиях производства упаковочных материалов именно такие стадии литьевого цикла, как смыкание, размыкание формы и выталкивание изделий, являются определяющими.

И в конце статьи отметим — пытаться изготовить термопластавтомат своими руками — вредно и опасно! Удачи!

ПластЭксперт рекомендует:

Статья о том

, как выбрать изготовителя прессформы для литья пластмасс

Ремонты термопластавтоматов в России — Биржа оборудования ProСтанки

- Главная

- Продажа

- Производство методом литья

- Ремонт термопластавтоматов

Вы можете очень быстро сравнить цены ремонта термопластавтоматов и подобрать оптимальные варианты из более чем 11678 предложений

Реклама Шнековый малогабаритный термопластавтомат PRO 110V Максимальный объем впрыска за цикл, см3 — 110, Усилие смыкания, тонн — 12, Мощность, кВт — 2,2 Подробное описание и цена >>> Реклама Плунжерный малогабаритный термопластавтомат IMP 45 Максимальный объем впрыска за цикл, см3 — 45, Усилие смыкания, тонн — 8, Мощность, кВт — 1,5 Подробное описание и цена >>> Реклама Шнековый малогабаритный термопластавтомат IMS 110 / 150 Максимальный объем впрыска за цикл, см3 — 110, Усилие смыкания, тонн — 12, Мощность, кВт — 2,2 Подробное описание и цена >>>

модернизация и ремонт термопластавтоматов

Состояние: Б/У Год выпуска: 2000 Производитель: Термопласт Сервис (Россия)

ООО «Термопласт-Сервис» произведёт ремонт и модернизацию термопластавтоматов различных моделей. Специалисты нашего предприятия помогут Вам получить современный, надежный и удобный в эксплуатации,…

Специалисты нашего предприятия помогут Вам получить современный, надежный и удобный в эксплуатации,…

25.04.2019 Москва (Россия)

ремонт термопластавтоматов

Состояние: Новый Производитель: Россия

В наличии

Диагностика неисправностей, ремонт оборудования, ремонт периферии и станков. Модернизация станков, ремонт гидравлики, колено-рычажных механизмов, узла впрыска, электрошкафов.Мы осуществляем…

20.08.2017 Москва (Россия)

Капитальный ремонт и модернизация любых ТПА, Формовок, Экструзионных линий

Состояние: Новый

Предлагаем работу бригады инженеров для ремонта, наладки, установки и запуская полимерного оборудования на выезде! Работаем со следующими машинами (Исключительно европейского производства) :. ..

..

14.02.2023 Москва (Россия)

Ремонт и обслуживание термопластавтоматов и другого полимерного оборудования

Состояние: Новый

В наличии

Продаем термопластавтоматы китайского производства, а также выдувные полуавтоматы и автоматы. Занимаемся ремонтом и обслуживанием термопластавтоматов и другово полимерного оборудование, а также…

12.07.2018 Екатеринбург (Россия)

Ремонт и модернизация термопластавтоматов

Состояние: Новый

В наличии

Предлагаем услуги по сервисному обслуживанию, ремонту и модернизации термопластавтоматов, экструзионных линий и прочего оборудования полимерной промышленности.Мобильная группа сервис инженеров…

13.08.2018 Москва (Россия)

20 000

Ремонт и модернизация замена контроллера на термопластавтоматов в москве

Состояние: Б/У Год выпуска: 2017 Производитель: veliy (Россия)

Предлагаем услуги по сервисному обслуживанию, ремонту и модернизации термопластавтоматов, экструзионных линий и прочего оборудования полимерной промышленности. Мобильная группа сервис инженеров…

Мобильная группа сервис инженеров…

14.02.2023 Москва (Россия)

Услуги ремонта, наладки, пуско-наладки термопластавтомата

Состояние: Новый Производитель: Veliy (Россия)

В наличии

— Выезжаем в любой город- Ремонт любой сложности полимерного оборудования- Замена контроллера на инжекционно-литьевых машинах, экструдерах, термо-вакуум формовочных машин.- Кротчайшие сроки…

14.02.2023 Екатеринбург (Россия)

Ремонт промышленного оборудования

В наличии

Ремонт промышленного оборудования любой сложности: экструдеры, термопластавтоматы, станки и т.д. Санкт-Петербург и Лен. область. Быстро, надежно

10.09.2014 Санкт-Петербург (Россия)

Термопластавтомат Engel

Состояние: Б/У Год выпуска: 1989 Производитель: Австрия (Австрия)

Продам термопластавтомат в отличном рабочем состоянии. Продам термопластавтомат в отличном рабочем состоянии, демонтирован и вывезен с рабочего производственного цеха. Произведён небольшой…

Продам термопластавтомат в отличном рабочем состоянии, демонтирован и вывезен с рабочего производственного цеха. Произведён небольшой…

21.10.2015 Липецк (Россия)

200 000

Ремонт гидравлики, пневматики

Состояние: Б/У Год выпуска: 2019 Производитель: Россия

Ремонт гидравлики, гидроцилиндров, гидронасосов, услуги по диагностике и обслуживанию гидросистем спецтехники, станков, прессов, собственная производственная ремонтная, профессиональный ремонт,…

06.03.2023 Звенигород (Россия)

Услуги по ремонту, наладке и модернизации полимерного оборудования

Состояние: Б/У Год выпуска: 2017 Производитель: ВЕЛИЙ (Россия)

Инженеры компании ООО ВЕЛИЙ — профессионально выполняют услуги по наладке, монтажу и ремонту полимерного оборудования в любом городе России (Казахстан, Беларусь). Таких как: формовочные…

Таких как: формовочные…

14.02.2023 Москва (Россия)

Сервоприводные термопластавтоматы NEW HAITAI

Производитель: Китай

В наличии

Термопластавтоматы с усилием смыкания от 68 до 3000 тонн и весом впрыска от 45 до 40000 грамм, 30 видов спецификаций, в том числе гибридная сборка, под самые сложные задачи. Высокие показатели…

17.05.2017 Москва (Россия)

термопластавтомат Netstal HP 1750-870

Состояние: Б/У Год выпуска: 1994 Производитель: Netstal (Россия)

Netstal Sycap HP 1750 – 870Термопластавтомат Netstal – год выпуска 1994. Находится в БельгииЧасы роботы – 58834Усилие смыкания т. – 175Размер стола – 757*757Расстояние между колоннами –…

14. 02.2023

Москва (Россия)

02.2023

Москва (Россия)

Stork термопластавтомат SX-P 4500-4000 в отличном состоянии

Состояние: Б/У Год выпуска: 1993 Производитель: Stork (Германия)

Продаем термопластавтомат — только снят с производства, без простоя. В отличном рабочем состоянии. Местонахождения оборудования — Польша. Условия поставки EXW. Год выпуска 1993 Узел запирания…

14.02.2023 Москва (Россия)

Cистемы управления для термопластавтоматов

Состояние: Новый Производитель: Techmation / Mirle (Тайвань)

Профессиональный ремонт и модернизация термопластавтоматов:Ремонт контроллеров управления термопластавтоматами;Полная замена систем управления;Мониторы, блоки питания, платы усилители; Ремонт и. ..

..

13.08.2018 Москва (Россия)

2 400

Термопластавтомат KRAUSS MAFFEI 140-700 C3

Состояние: Б/У Год выпуска: 1999 Производитель: Krauss Maffei (Германия)

Продам б/у термопластавтомат Krauss Maffei 140-700C3 в идеальном рабочем состоянии.1999 г. Усилие запирания 140т, диамент шнека 50 мм Объем впрыска 377 куб.Более подробно об оборудовании, уточняйте…

14.02.2023 Москва (Россия)

Термопластавтомат ARBURG 520 М 2000-675 1996г

Состояние: Б/У Год выпуска: 1996 Производитель: ARBURG (Германия)

Продам б/у термопластавтомат ARBURG 520 М 2000-675Год выпуска — 1996 гУсилие запирания, т — 200Раскрытие, мм — 650Диаметр шнека, мм — 50Объем впрыска, см3 — 353Давление впрыска, бар — 2050Вес. ..

..

14.02.2023 Москва (Россия)

услуги по пуско-наладке термопластавтоматов, экструдеров, формовок

Состояние: Новый Производитель: Veliy (Россия)

В наличии

Компания ВЕЛИЙ, выполняет услуги по наладке любого полимерного оборудования. Наши специалисты — наладчики выезжают на место производства: ремонт, замена запчастей и узлов, пуско-наладочные работы,…

14.02.2023 Москва (Россия)

Наладчики термоформовочных, вакуумформовочных автоматов — ремонт

Состояние: Новый Производитель: Veliy (Россия)

В наличии

Наша компания занимается продажей б/у европейского оборудования. Купить формовку, купить термопластавтомат, купить экструзионную линию. Звоните и наша компания подберет для Вас необходимое…

Звоните и наша компания подберет для Вас необходимое…

14.02.2023 Москва (Россия)

Ремонт станков. Капремонт термоформовки

Состояние: Новый Производитель: ВЕЛИЙ (Россия)

В наличии

Профессиональные инженеры, оказываю услуги по капремонту полимерного оборудования: Термоформовочная машина, Вакуум-формовка, термопластавтомат, экструзионная линия, термоусадочное…

14.02.2023 Новосибирск (Россия)

1 000

Популярные категории

Да кстати, на портале ProСтанки выбор предложений по ремонту термопластавтоматов почти как на Авито и TIU

Видео ремонта термопластавтоматов

Как формовать пластмассовые детали в домашних условиях

Литье под давлением является повсеместным производственным процессом — фактически, большинство пластиковых изделий в мире сегодня производится методом литья под давлением. Несмотря на то, что это идеальная технология для крупномасштабного производства, традиционные металлические формы, изготовленные на станках с ЧПУ, имеют непомерно высокую стоимость и длительное время выполнения заказа для мелкосерийного производства.

Несмотря на то, что это идеальная технология для крупномасштабного производства, традиционные металлические формы, изготовленные на станках с ЧПУ, имеют непомерно высокую стоимость и длительное время выполнения заказа для мелкосерийного производства.

Для прототипирования и мелкосерийного производства (приблизительно 10–1000 деталей) 3D-печатные формы для литья под давлением представляют собой экономичное решение с минимальными затратами времени и средств. Они также обеспечивают более гибкий производственный подход, позволяя инженерам и конструкторам тестировать конструкции пресс-форм, легко модифицировать их, а затем продолжать дорабатывать свои конструкции гораздо быстрее, при этом обходясь на несколько порядков дешевле, чем традиционная обработка с ЧПУ.

Создание пользовательских форм с использованием стереолитографического (SLA) 3D-принтера, такого как Form 3+, является простым и удобным, позволяя вам использовать преимущества как 3D-печати, так и традиционных методов литья.

В этом руководстве мы познакомим вас с процессом литья под давлением своими руками и поделимся всеми инструментами и советами, необходимыми для использования литья пластмасс под давлением в домашних условиях с использованием 3D-печатных форм.

Для получения подробных руководств, рекомендаций по проектированию и практических примеров загрузите нашу техническую документацию.

Информационный документ

Загрузите наш технический документ с рекомендациями по использованию 3D-печатных форм в процессе литья под давлением для снижения затрат и времени выполнения заказов, а также ознакомьтесь с реальными примерами использования приложений Braskem, Holimaker и Novus.

Прочтите информационный документ

Создание установки для литья пластмасс своими руками требует определенных инвестиций. Требуются деньги и время, чтобы приобрести нужное оборудование и освоить его использование. Тем не менее, эти затраты во многих случаях все еще ниже, чем стоимость одной металлической формы, поэтому возможная экономия времени и средств после запуска и запуска легко компенсирует первоначальные усилия.

Тем не менее, эти затраты во многих случаях все еще ниже, чем стоимость одной металлической формы, поэтому возможная экономия времени и средств после запуска и запуска легко компенсирует первоначальные усилия.

3D-принтер Form 3 SLA рядом с настольной машиной для литья под давлением Holipress.

Вот что вам нужно для начала:

Высокопроизводительный настольный 3D-принтер SLA, такой как Formlabs Form 3+. Form 3+ может производить точные формы с четкими характеристиками и гладкой поверхностью, что позволяет получать высококачественные готовые формованные детали. Помимо литья пластмасс своими руками, 3D-принтер SLA также является ценным активом для прототипирования и других приложений на протяжении всей разработки продукта.

Материал для 3D-печати, способный выдерживать температуру и давление на пресс-форму в процессе литья под давлением. Мы рекомендуем следующие материалы для 3D-принтеров Formlabs SLA:

.Rigid 10K Resin — это промышленный материал с высоким содержанием стекла, который представляет собой решение, подходящее для самых разных геометрических форм и процессов литья под давлением.

Он имеет HDT 218 ° C при 0,45 МПа и модуль упругости при растяжении 10 000 МПа, что делает его прочным, чрезвычайно жестким и термически стабильным.

Он имеет HDT 218 ° C при 0,45 МПа и модуль упругости при растяжении 10 000 МПа, что делает его прочным, чрезвычайно жестким и термически стабильным.- Высокотемпературная смола

имеет температуру деформации 238 °C при 0,45 МПа, что подходит для литья под давлением. Этот материал более хрупок, но рекомендуется для материалов с высокой температурой формования и для сокращения времени охлаждения.

- Смола

Grey Pro имеет более низкую теплопроводность, чем смола High Temp или Rigid Resin, что приводит к более длительному времени охлаждения, но она мягче и может изнашиваться в течение сотен циклов.

Настольная машина для литья под давлением, такая как Galomb Model-B100 или Holipress. На рынке есть несколько настольных формовочных машин, которые различаются по стоимости. Многие недорогие формовочные машины используют плунжер с ручным приводом, в то время как в некоторых более дорогих устройствах используется винтовая или пневматическая система.

Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.

Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.Пластиковые гранулы на ваш выбор

Программный инструмент САПР по вашему выбору для проектирования вкладыша пресс-формы, такой как Blender, который вы можете скачать бесплатно.

Перед покупкой тщательно оцените машину для литья под давлением в соответствии с вашими производственными требованиями. Для крупных деталей по-прежнему будут необходимы промышленные процессы. Этот метод литья под давлением «сделай сам» лучше всего оптимизирован для производства небольших деталей в небольших объемах.

Форма, напечатанная на 3D-принтере Formlabs, и инкапсулированный компонент, изготовленные с использованием этого процесса литья под давлением «сделай сам».

Веб-семинар

На этом веб-семинаре мы покажем вам, как использовать стереолитографические (SLA) 3D-печатные формы в процессе литья под давлением, чтобы снизить затраты, сократить время выполнения заказа и вывести на рынок более качественную продукцию.

Посмотреть веб-семинар

Во-первых, выберите программу САПР по вашему выбору, чтобы спроектировать вкладыш пресс-формы. Мы будем использовать Blender с открытым исходным кодом, но рабочий процесс должен быть примерно таким же, как и в любом другом программном обеспечении САПР.

Загрузите файлы дизайна пустой вставки пресс-формы — вы будете использовать их для создания проекта пресс-формы для литья под давлением. Конструкции также можно легко масштабировать для соответствия большинству машин для литья под давлением и рам пресс-форм. В качестве альтернативы вы также можете спроектировать собственную вставку формы для использования схем полостей рам мастер-формы.

Импортируйте обе половины литейной формы и 3D-дизайн, который вы хотите создать, в свой инструмент САПР.

В Blender используйте значок глаза в обозревателе сцен, чтобы отключить одну половину формы. Как только ваше рабочее пространство настроено по вашему вкусу, установите для обеих половин формы тип рисования «провод» в меню «Объект», как на изображении ниже.

Теперь вы можете расположить форму. Убедитесь, что объект полностью пересекается с входным отверстием для расплавленного пластика во время процесса литья под давлением. Используйте орфографический режим, активируемый через «переключить перспективу/орто», чтобы сделать это более простым.

Отключите видимость текущего стержня пресс-формы и включите другую сторону. Повторите процесс, чтобы убедиться, что объект полностью пересекается с входным отверстием другой половины сердцевины пресс-формы. Когда ваш объект выровнен, вы готовы вычесть площадь двух пересекающихся объектов с помощью функции «логической разницы» в Blender.

Выберите первую половину вашего объекта и выберите логическую опцию в меню модификаторов. Выберите объект, который вы вырезаете, и убедитесь, что выбрана операция «разница». Примените оператор и сделайте то же самое для другой стороны. Это должно выглядеть примерно так, как на изображении ниже. Если вы застряли здесь, это руководство по добавлению взаимосвязанных компонентов в проект может быть полезным.

Теперь ваша форма готова к печати. Экспортируйте каждую половину, установив флажок «Только выбор» в экспортере Blender.

Для 3D-печати формы необходимо выбрать материал, способный выдерживать температуру и давление на форму в процессе литья под давлением.

Основываясь на внутренних испытаниях и тематических исследованиях с нашими клиентами, мы предлагаем выбрать смолу для 3D-печати на основе критериев из таблицы ниже. Три звезды означают, что смола очень эффективна, одна звезда — менее эффективна.

| Criteria | Высокотемпературная смола | Смола Grey Pro | Rigid 10K Resin | |

|---|---|---|---|---|

| High molding temperature | ★★★ | ★ | ★★ | |

| Shorter cooling time | ★★★ | ★ | ★★ | |

| High pressure | ★ | ★★ | ★★★ | |

| Increase cycle number for complex geometries | ★ | ★★ | ★★★ |

Настройка печати занимает всего несколько секунд в PreForm, программном обеспечении для подготовки к печати для 3D-принтеров Formlabs. Если для вашего проекта пресс-формы требуются опорные конструкции для печати, обязательно сориентируйте половинки пресс-формы в PreForm так, чтобы полость была обращена вверх. Это упростит постобработку и обеспечит высокое качество поверхности ваших формованных деталей.

Если для вашего проекта пресс-формы требуются опорные конструкции для печати, обязательно сориентируйте половинки пресс-формы в PreForm так, чтобы полость была обращена вверх. Это упростит постобработку и обеспечит высокое качество поверхности ваших формованных деталей.

В зависимости от геометрии и размера несколько форм могут быть напечатаны одновременно на платформе сборки для повышения эффективности печати.

Теперь, когда вы спроектировали и напечатали форму на 3D-принтере, вы можете формовать детали на своей настольной машине для литья пластмасс под давлением.

У вас есть широкий выбор материалов для литья под давлением. Formlabs и наши клиенты протестировали следующие материалы с помощью 3D-печатных форм для литья под давлением:

- LDPE

- ПП

- ПА

- ПЭ

- ТПЭ

- ТПУ

- ПЛА

- АБС

- АСА

- ПЭВП

- Ева

- ПС

- ПОМ

Рассмотрите желаемые свойства вашего объекта и возможности вашей машины для литья под давлением, прежде чем сделать свой выбор. Оттуда просто следуйте специальным инструкциям на вашей машине для литья под давлением, чтобы быстро и эффективно производить ваши детали.

Оттуда просто следуйте специальным инструкциям на вашей машине для литья под давлением, чтобы быстро и эффективно производить ваши детали.

В зависимости от впрыснутого материала прилипание детали к форме может привести к повреждению формы во время извлечения, особенно при использовании гибких материалов, таких как ТПУ или ТЭП. Использование смазки для пресс-формы является хорошим решением, помогающим отделить деталь от формы. Силиконовые разделители для форм совместимы со смолами Formlabs Grey Pro Resin, High Temp Resin и Rigid 10K Resin.

Если у вас есть дополнительные вопросы о рабочем процессе, обязательно ознакомьтесь с нашей статьей часто задаваемых вопросов: литье под давлением с помощью 3D-печатных форм.

При проектировании пресс-формы подумайте, что будет успешно напечатано в 3D, а также что будет успешно отлито.

Точный подход к литью под давлением своими руками зависит от желаемого дизайна и объема, но эти советы и рекомендации помогут повысить вероятность успеха.

Чтобы уменьшить видимость линий печати на готовой детали, напечатайте форму с меньшей высотой слоя (50 или 25 микрон на слой вместо 100 по умолчанию). Обратите внимание, что это увеличивает время печати.

Добавление уклона от двух до пяти градусов на поверхности, перпендикулярные направлению натяжения, позволит легче снимать деталь и сведет к минимуму разрушение пресс-формы.

Вы можете отполировать поверхности с разделенными плоскостями мелкозернистой наждачной бумагой, чтобы уменьшить заусенцы.

Рассмотрите возможность использования водяной бани для более быстрого охлаждения детали и уменьшения деформации.

Тисненые и гравированные детали должны быть смещены от поверхности не менее чем на 1 мм.

При проектировании алюминиевой рамы пресс-формы добавьте 0,125 мм дополнительной толщины к задней части пластин пресс-формы, чтобы учесть силы сжатия и обеспечить полное уплотнение.

Чтобы ознакомиться с полным рабочим процессом и другими рекомендациями, загрузите нашу техническую документацию.

Белая книга

Заинтересованы в других областях применения 3D-печатных форм? Загрузите наш информационный документ, который также охватывает термоформование и литье с использованием эластомеров.

Загрузить информационный документ

Разговоры о 3D-печати и литье под давлением часто противоречивы, но это не всегда вопрос противопоставления одного и другого. За счет прямой 3D-печати деталей или использования 3D-печатных форм для литья под давлением для прототипирования и мелкосерийного производства вы можете использовать преимущества обеих технологий. Это сделает ваш производственный процесс более эффективным с точки зрения затрат времени и средств и позволит вам быстрее выводить продукцию на рынок.

Хотите узнать больше о литье под давлением с помощью 3D-печатных форм? Загрузите наш информационный документ, чтобы получить подробные рекомендации по использованию 3D-печатных форм в процессе литья под давлением, и посмотрите реальные примеры использования приложений Braskem, Holimaker и Novus.

Загрузить информационный документ

Что такое литье под давлением и как оно работает?

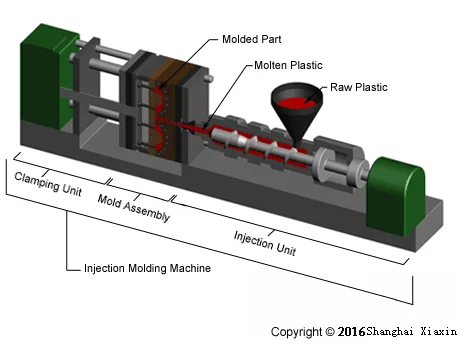

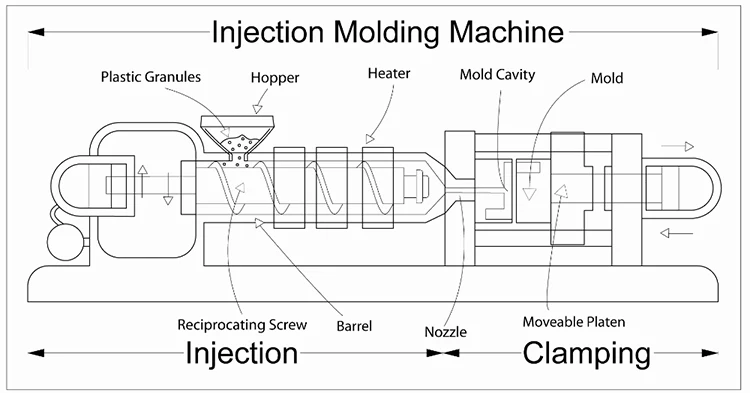

Литье под давлением — это метод, при котором расплавленный пластик впрыскивается в форму. Затем форма остывает, и пластик затвердевает. Компании используют этот процесс для создания различных продуктов, в том числе медицинских устройств, автомобильных запчастей и товаров народного потребления. Так как же все это работает?

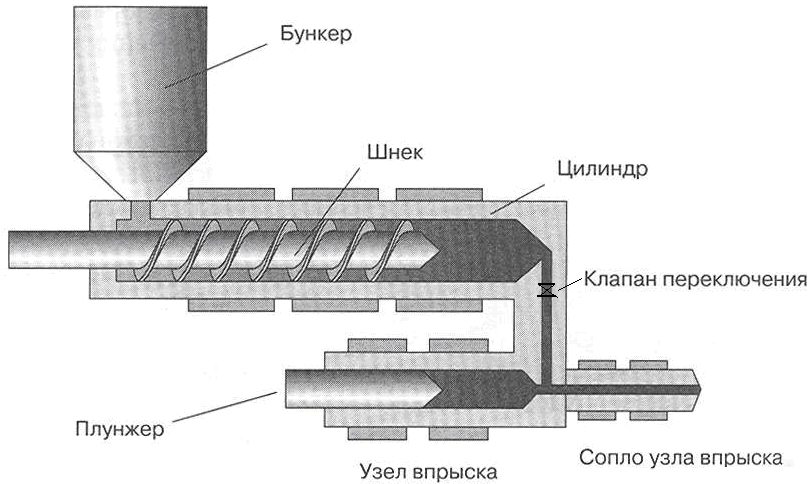

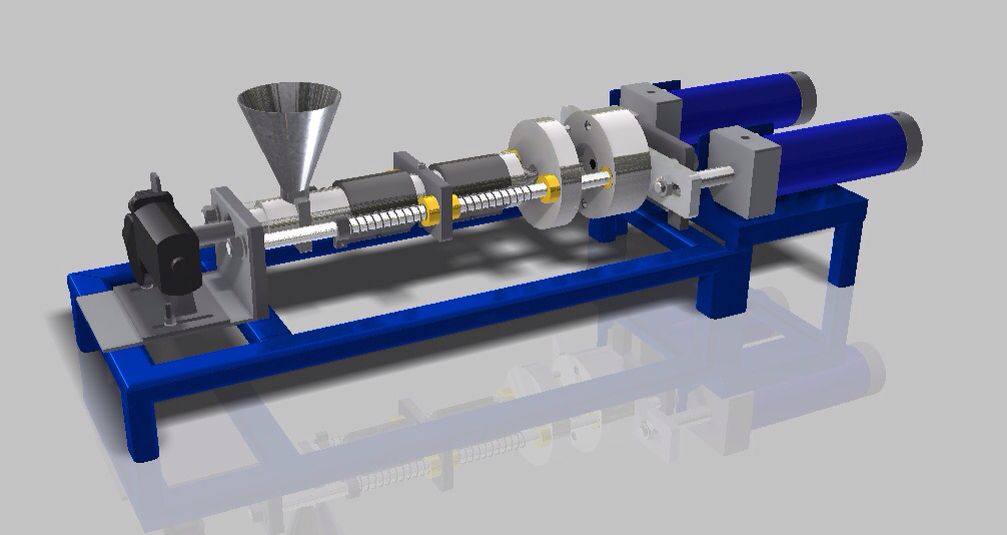

Как работает литье под давлением

Литье под давлением — это популярный в обрабатывающей промышленности метод создания деталей путем впрыскивания расплавленного материала в форму. Этот процесс является обычным для пластмасс, но также подходит для металлов, стекла и керамики. Первым шагом в процессе литья под давлением является создание формы желаемого продукта. Форма — это просто выдолбленный блок, который придает форму расплавленному или жидкому материалу. Когда у вас есть форма, вы помещаете ее в машину для литья под давлением.

Следующий шаг — нагреть пластиковые гранулы, как показано ниже, до тех пор, пока они не расплавятся.

Затем расплавленный пластик попадает в форму под высоким давлением. Когда материал охлаждается и затвердевает, он принимает форму полости формы. После того, как пластик остынет и затвердеет, деталь или изделие выталкивается из формы.

С помощью литья под давлением вы можете создавать детали любых форм и размеров. Кроме того, вы можете создавать формы для создания сложных внутренних элементов. Возможность создавать сложные конструкции делает литье под давлением идеальным для применения в различных отраслях промышленности.

Преимущества литья под давлением

Изображение предоставлено: Orange Plastics Academy через YoutubeЛитье под давлением имеет много преимуществ, но вот лишь некоторые из них:

- Литье под давлением экономично. Поскольку многие детали можно производить быстро, а материалы можно использовать повторно, это снижает общие производственные затраты.

- Универсален. С его помощью можно создавать изделия любых форм и размеров.

- Литье под давлением является точным. Машины могут создавать сложные конструкции и даже прочные детали, которые невозможно воспроизвести вручную.

- Это эффективно. Он производит детали стабильного качества, так как в процессе образуется очень мало отходов.

- Поддержка ряда материалов: Этот метод можно использовать для создания деталей с широким диапазоном свойств материалов, включая пластмассы и металлы, и эти материалы также можно использовать повторно.

Различные типы машин для литья под давлением

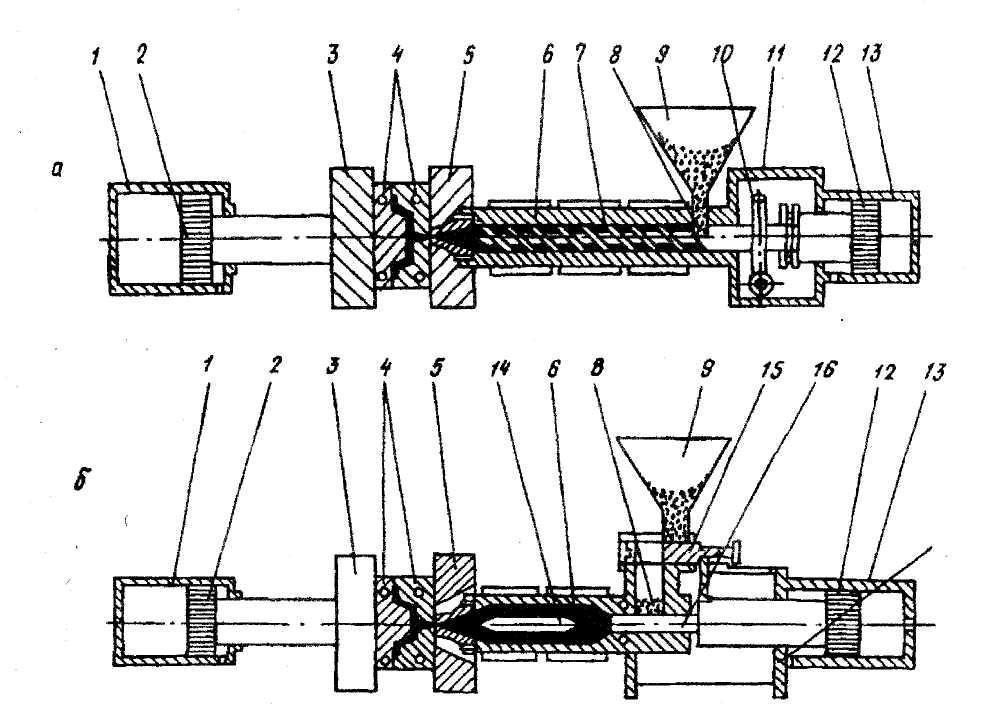

Существует три основных типа термопластавтоматов. Это: гидравлические, электрические и гибридные. Давайте обсудим каждый из них.

1) Гидравлические литьевые машины

Гидравлические машины для литья под давлением являются наиболее широко используемым типом машин для литья пластмасс под давлением. Они могут впрыскивать расплавленный пластик в форму под высоким давлением и быстро изготавливать большие детали. Эти машины также относительно просты в эксплуатации и обслуживании, что делает их хорошим выбором для предприятий, плохо знакомых с литьем под давлением. Однако у гидравлических машин есть и недостатки. Например, они шумные.

Они могут впрыскивать расплавленный пластик в форму под высоким давлением и быстро изготавливать большие детали. Эти машины также относительно просты в эксплуатации и обслуживании, что делает их хорошим выбором для предприятий, плохо знакомых с литьем под давлением. Однако у гидравлических машин есть и недостатки. Например, они шумные.

Кроме того, гидравлические машины требуют постоянной подачи масла под давлением, что может быть проблемой для окружающей среды. Несмотря на эти недостатки, гидравлические литьевые машины остаются популярным выбором для предприятий, которым необходимо быстро и эффективно производить большое количество пластиковых деталей.

2) Электрические термопластавтоматы

Изображение предоставлено Ричардом Моллером через Youtube. Электрические машины для литья под давлением — это другие типы машин для литья под давлением, которые становятся все более популярными. Хотя они имеют более высокую первоначальную стоимость, чем их гидравлические аналоги, они предлагают несколько преимуществ, которые оправдывают вложения. Например, электрические машины более энергоэффективны, что снижает эксплуатационные расходы. Они также быстрее реагируют на изменения скорости и давления, что делает их идеальными для гибких производственных процессов.

Например, электрические машины более энергоэффективны, что снижает эксплуатационные расходы. Они также быстрее реагируют на изменения скорости и давления, что делает их идеальными для гибких производственных процессов.

Кроме того, электрические машины производят меньше шума и вибрации, что делает их более удобными в эксплуатации. Поскольку производители продолжают искать способы повышения эффективности и снижения затрат, электрические термопластавтоматы, вероятно, получат более широкое распространение.

Гибридные литьевые машины

Гибридные литьевые машины— это новейшая разработка в области литья пластмасс под давлением. Гибриды сочетают в себе лучшие черты как гидравлических, так и электрических машин. Эти машины более энергоэффективны, экономя деньги на счетах за коммунальные услуги. Они также имеют тенденцию быть тише и производят меньше вибрации, что делает их идеальными для использования в средах, чувствительных к шуму.

Кроме того, гибриды обеспечивают более высокую точность и управляемость, чем их гидравлические или электрические аналоги, что делает их идеальными для производства, требующего жестких допусков.

Различные пластмассы, используемые в литье под давлением

Компании используют в литье под давлением множество типов пластмасс, каждая из которых имеет свои уникальные свойства и области применения. Вот восемь таких пластиков:

- АБС (акрилонитрил-бутадиен-стирол) — прочный пластик, обычно используемый для производства предметов домашнего обихода, таких как игрушки и бытовая техника.

- ПВХ (поливинилхлорид) — универсальный пластик, используемый во многих областях, включая сантехнику, электропроводку и напольные покрытия.

- ПЭ (полиэтилен) — это легкий пластик, который часто используется в производстве упаковки и пищевых контейнеров.

- ПП (полипропилен) — это прочный, термостойкий пластик, обычно используемый для изготовления деталей автомобилей и промышленных компонентов.

- PS (полистирол) — легкий пластик, часто используемый в производстве упаковочных материалов и стаканов для питья.

- ПЭТ (полиэтилентерефталат) представляет собой прочный, устойчивый к разрушению пластик, который часто используется для изготовления контейнеров для пищевых продуктов и напитков.

- PA (полиамид) — это прочный гибкий пластик, обычно используемый для изготовления промышленных компонентов и деталей автомобилей.

- ПК (поликарбонат) — прозрачный, ударопрочный пластик, который часто используется для изготовления оборудования для обеспечения безопасности и медицинских устройств.

Области применения литьевых изделий

Изделия, полученные литьем под давлением, могут применяться и использоваться в различных областях. Вот некоторые из их основных применений:

- Автомобильные детали: Литье под давлением обычно используется для изготовления автомобильных деталей, включая дверные панели, приборные панели и бамперы.

- Медицинские изделия: Их можно использовать для создания медицинских изделий, таких как манжеты для измерения артериального давления и стетоскопы.

- Электрические компоненты: Этот метод также можно использовать для создания электрических компонентов, таких как вилки и выключатели.

- Игрушки: Многие игрушки, в том числе фигурки и куклы, иногда изготавливаются методом литья под давлением.

- Контейнеры для пищевых продуктов: Литье под давлением часто используется для изготовления контейнеров для пищевых продуктов, таких как стаканчики для йогурта и бутылки для приправ.

- Предметы домашнего обихода: Литье под давлением создает множество видов предметов домашнего обихода, в том числе занавески для душа и пластиковые вешалки.

- Спортивные товары: Литье под давлением часто используется для изготовления спортивных товаров, таких как теннисные мячи и хоккейные шайбы.

- Инструменты: Полезен при создании таких инструментов, как молотки и отвертки.

Литье под давлением в сравнении с экструзией

Хотя процессы литья под давлением и экструзии включают плавление пластика и придание ему желаемой формы, между ними есть некоторые ключевые различия. Литье под давлением обычно использует более высокое давление, чем экструзия, что позволяет более точно контролировать окончательную форму детали.

Литье под давлением обычно использует более высокое давление, чем экструзия, что позволяет более точно контролировать окончательную форму детали.

Кроме того, при литье под давлением обычно используется плунжер для подачи расплавленного пластика в форму, как показано на изображении ниже, в то время как экструзия полагается на гравитацию для подачи пластика в форму. В результате детали, изготовленные методом литья под давлением, более точны и имеют более гладкие поверхности, чем экструдированные детали.

Изображение предоставлено: Джеки Лау через Youtube.Наконец, люди обычно используют литье под давлением для небольших деталей сложной формы, в то время как экструзия лучше подходит для более крупных деталей более простой формы.

Детали массового производства с литьем под давлением

Литье под давлением — это универсальный технологический процесс, который используется в промышленности для создания продуктов различного назначения. Если вам нужны автомобильные детали, медицинские приборы, игрушки или инструменты, литье под давлением может быть правильным решением.

Он имеет HDT 218 ° C при 0,45 МПа и модуль упругости при растяжении 10 000 МПа, что делает его прочным, чрезвычайно жестким и термически стабильным.

Он имеет HDT 218 ° C при 0,45 МПа и модуль упругости при растяжении 10 000 МПа, что делает его прочным, чрезвычайно жестким и термически стабильным. Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.

Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.