для сушки, хранения сварочных материалов

Покрытие сварочных электродов представляет собой смесь порошкообразных материалов, нанесенных на стержень из металла. Каждый из четырех основных и многих дополнительных видов обмазки играет огромную роль во время выполнения сварочных работ, а также выполняет множество функций.

Важным условием для проведения качественной сварки является отсутствие влаги в покрытии сварочных материалов. Для этого электроды необходимо хранить в сухих и хорошо проветриваемых помещениях. Однако, если условия хранения были нарушены, то на первое место выходит важность просушки и прокаливания материалов.

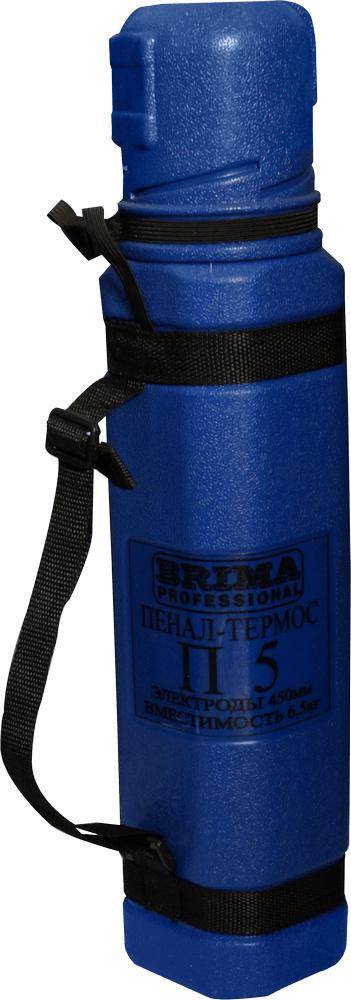

Зачем нужен термопенал

Одним из оптимальных средств для термообработки, а точнее, хранения являются термопеналы для электродов.

Главная функция данного прибора – сохранность предварительно прокаленных материалов (см. как правильно прокалить и как можно в домашних условиях) в благоприятных условиях с относительной влажностью не более 80% и поддержание оптимальной температуры для прогрева.

При этом термопенал выполняет две основные функции:

- создание и поддержание опеределенного уровня температуры, при которой необходимо содержать материалы для сохранения их технических свойств;

- прогревание электродов.

Видео

В ролике кратко показано, как термопенал выглядит.

Конструкция и функционал

Цельная конструкция оборудования представляет собой небольшой ящик с дверцей. Внутри корпуса термопенала для электродов расположено специальное термоустройство, которое и выполняет основные функции.

Рабочая камера вместе с размещенным термостатом для достижения лучших результатов покрыта слоем термоизоляции, который состоит из минеральной ваты и металлического кожуха.

Загрузка осуществляется через дверцу с термоизоляцией, сами материалы размещаются на специальных съемных полках. При необходимости их можно вынуть, предварительно разогнув скобы, на которых эти полки крепятся.

Также термопенал оснащен двумя ручками:

- первая служит для удобной переноски и транспортировки устройства;

- вторая выполнена в форме скобы, имеет поворотную систему и служит для установки оборудования в комфортное для работы место.

Кроме этого, на боковой стороне прибора расположена сигнальная лампа, которая показывает подключение устройства к сети, и шнур питания.

Дополнительно термопеналы могут быть оснащены термометром и подсветкой (РК-5 ESAB), выталкивающим устройством для удобства выемки электродов (ТП-6/130).

Термопеналы могут работать как от стандартной сети в 220 В, так и от вторичной цепи сварочного аппарата от 30 до 65 В.[ads-pc-2][ads-mob-2]

Характеристики термопеналов для сушки электродов

При выборе термопенала следует обращать внимание на несколько важных технических характеристик.

1. Количественная загрузка является важнейшим параметром. Средняя величина составляет три килограмма, в зависимости от модели вес загружаемых материалов разнится и может достигать 10 кг.

2. Вес и габариты. Практически все модели приборов обладают незначительной массой и компактными размерами. В зависимости от модификации данные параметры могут варьироваться в небольших величинах. Средний вес прибора составляет около трех килограммов, средние габариты (ширина/длина /высота) – 150 мм./600 мм./170 мм.

3. Температура, которую способен поддерживать термопенал, охватывает границы от 0 до 120 градусов.

4. Рабочая мощность оборудования может не выходить за пределы 100 Ватт.

5. Основными функциями всех термопеналов являются хранение и прогревание уже прокаленных электродов.

Эксплуатация

При работе с термопеналом для хранения электродов следует придерживаться нескольких правил:

- установить ручку;

- подключить устройство либо к сети, либо к сварочному аппарату;

- если прибор используется на открытом воздухе, необходимо позаботиться о защите оборудования от воздействия атмосферных осадков;

- загрузить материалы; делать это нужно равномерно, распределив материалы по внутренней камере;

- вес закладываемых материалов зависит от модели устройства;

- плотно закрыть крышку;

- после термообработки выполнить разгрузку, эта процедура осуществляется в специальных рукавицах, без ударов и толчков;

- работы по техническому обслуживанию следует проводить только после отключения аппарата от сети;

- содержать контейнер для хранения электродов следует при температуре -45 до +40 градусов и влажности воздуха не более 80%.

[ads-pc-3][ads-mob-3]

Термопеналы: популярные модели

На российском рынке сварочного оборудования присутствует большое количество крупных и проверенных производителей, предлагающих качественную оснастку. Одним из лидеров по изготовлению термопеналов является завод “ТЭН и К” из Миасса. Продукция данного предприятия пользуется неизменно высоким спросом.

Наиболее популярные модели:

ТП5/150

1. Термопенал ТП5/150 предназначен для хранения и прогрева (автоматическое поддержание температуры) прокаленных электродов, применяемых для ручной дуговой сварки.

Основные технические характеристики:

- Масса загружаемых материалов- 5-6 кг.

- Вес – 3-4 кг.

- Масса с загрузкой – 9-10 кг.

- Номинальная мощность – 200 Вт.

- Номинальное напряжение – 36-60, 90, 220 В.

ТП-6/130

2. Термопенал ТП-6/130 применяются для сушки электродов при температуре 130 градусов. Корпус выполнен из металла, по желанию заказчика основным материалом для корпуса может стать стеклопластик.

Корпус выполнен из металла, по желанию заказчика основным материалом для корпуса может стать стеклопластик.

Основные технические характеристики:

- Масса загружаемых материалов- 8 кг.

- Вес – 6 кг.

- Номинальная мощность – 200 Вт.

- Номинальное напряжение – 36-60 В, 60-100 В от сварочного аппарата.

- Частота переменного тока – 50 Гц.

- Габариты – 530 мм. х 116 мм. х 100 мм.

ПЭ6-150

3. Термопенал ПЭ6-150 используются для хранения электродов на рабочем месте сварщика, подключается и к сварочному трансформатору, и к сети.

Основные технические характеристики:

- Масса загружаемых материалов- 6 кг.

- Вес – 4 кг.

- Номинальная мощность – 200 Вт.

- Напряжение питающей сети – 36 В.

ТП8/130

4. Термопенал ТП8/130 предназначен для хранения прокаленных сварочных электродов, применяемых для ручной дуговой сварки, имеет два отделения для расположения материалов различного типа.

Основные технические характеристики:

- Масса загружаемых материалов- 8 кг.

- Вес – 5 кг.

- Номинальная мощность – 200 Вт.

- Номинальное напряжение – 36-60, 90, 220 В.

- Масса с загрузкой – 13 кг.

ТП10/150

5. Термопенал ТП10/150 предназначены для хранения и подогрева с автоматическим поддержанием температуры прокаленных сварочных электродов, применяемых для ручной дуговой сварки.

Основные технические характеристики:

- Масса загрузки – 10 кг.

- Вес – 9 кг.

- Номинальное напряжение – 36-60, 90, 220 В.

- Габариты – 190 мм. х 651 мм. х 230 мм.

Напомним, пеналы нужны лишь для поддержания в сухом состоянии, для прокалки нужны печи.

Где купить термопеналы

Рекомендуем посмотреть продавцов вот в этом разделе нашего сайта.

Термопенал для электродов 220в. Влажность не помеха

При проведении сварочных работ зачастую возникает необходимость в перемещении инструмента с одного места на другое. При этом существует вероятность попадания сварочных электродов под негативное воздействие высокого уровня влажности (например, дождь или снег). В подобной ситуации использование термопенала полностью исключает риск намокания электродов либо помогает их достаточно оперативно высушить.

При этом существует вероятность попадания сварочных электродов под негативное воздействие высокого уровня влажности (например, дождь или снег). В подобной ситуации использование термопенала полностью исключает риск намокания электродов либо помогает их достаточно оперативно высушить.

Применение и эксплуатация

Главное предназначение термопеналов – это обеспечение сохранности предварительно прокалённых электродов в передвижных или стационарных условиях с относительной влажностью воздуха не выше 80% и автоматическое поддержание уровня температуры для подогрева.

Термопенал для электродов осуществляет две основные функции:

- создание определённого уровня температуры, при которой следует содержать и хранить электроды для поддержания их технических свойств;

- прогревание электродов.

При этом необходимо учитывать, что закалку электродов не целесообразно проводить более трёх раз. Поскольку это может привести к истощению структуры электродов, влияющей впоследствии на качество работы, и делает электрод более хрупким.

На рынке можно встретить различные модификации моделей термопеналов. Обозначаются они аббревиатурой «ТП» и набором цифр, которые показывают максимальную массу загружаемых в термопенал электродов и максимальную температуру, достигаемую в рабочем пространстве устройства.

Так, модели «ТП-5/150», «ТП – 8/130» или «ТП – 10/150» используются при подогревании или хранении сварочных электродов. Применяются в целях дуговой ручной сварки непосредственно на рабочем месте сварщика. Первый и последний тип термопенала подключаются к вторичной цепи и чаще всего работают от напряжения сети электропитания. «ТП – 8/130» может иметь 2 отделения для дальнейшего хранения электродов: для сварки основного шва и подварки корня шва.

В процессе эксплуатации по мере необходимости следует периодически проводить внутреннюю и наружную чистку термопенала от грязи и пыли для увеличения срока его эксплуатации.

Конструктивные особенности термопеналов

Вся цельная конструкция термопенала выполняется в форме небольшого ящика с дверцей и задней крышкой (2). Оснащается оборудование опорной ручкой (4) для переноски и трехжильным шнуром питания для подключения к электросети. Ручка-опора (8) выполняется в форме скобы и служит для установки в комфортное для работы местоположение и возможности переноски пенала.

Оснащается оборудование опорной ручкой (4) для переноски и трехжильным шнуром питания для подключения к электросети. Ручка-опора (8) выполняется в форме скобы и служит для установки в комфортное для работы местоположение и возможности переноски пенала.

Внутри корпусной части (1) оборудования размещается специальное термоустройство, выполняющее функцию поддержания температуры и термоограничитель. Сам принцип работы термопенала базируется на работе термоса: сохранение определённой температуры за счёт работы термостата (трубчатый электронагреватель – ТЭН) (9). Основное отличие заключается в возможности устройства не только сохранять тепло, но и работать по принципу активного нагрева.

Внутренняя камера (5) с размещённым термостатом для достижения наибольшего рабочего эффекта обязательно покрывается слоем термоизоляции. Термоизоляционная оболочка (6) состоит из минеральной ваты и металлического кожуха. Загрузка электродов производится через дверку с теплоизоляцией, а сами электроды могут располагаться внутри термопенала на специализированных съёмных полках (7). По необходимости их можно вынуть, предварительно разогнув скобы, которые используются для её крепления. При включении, в камере термопенала образуется горячий воздух, за счёт которого происходит быстрый процесс сушки сварочных электродов.

По необходимости их можно вынуть, предварительно разогнув скобы, которые используются для её крепления. При включении, в камере термопенала образуется горячий воздух, за счёт которого происходит быстрый процесс сушки сварочных электродов.

На боковой стороне пенала находиться сигнальная лампа, показывающая подключение устройства к сети.

Термопенал может иметь два типа крышек: одна плотно прикрепляется к корпусу, а вторая имеет поворотную систему (3). Конструкция устройства также предполагает дополнительное разделение на отделы для хранения различных видов электродов.

Термопеналы при работе могут подключаться, как к стандартной сети в 220 В, так и к вторичной цепи сварочного аппарата от 30 до 65 В с помощью трехжильного кабеля и заземляться на его зажим.

Схема подключения может выглядеть следующим образом:

Где, 1 – сварочная машина, 2 – конструкция термопенала, 3 – электрод, 4 – элемент сваривания.

Характеристики термопеналов для сушки электродов

Самыми важными техническими характеристиками термопеналов считаются:

- вес – в большинстве своём термопеналы не обладают большими формами и в зависимости от типа модели могут варьироваться в разных пределах.

- Средний вес термопеналов может достигать 3 кг;

- количественная загрузка электродов;

- производительная возможность;

- тип подключения;

- температура, достигаемая в камере.

Средние значения указанных параметров приведены в таблице:

| Технический параметр | Значение |

| Напряжение | 35-60 В, или 220 В |

| Мощность | 0,2; 0,3; 0,6 кВт/ч |

| Максимальная температура в рабочем пространстве | От 130 до 150 градусов |

| Общая масса инструмента | От 3,2 до 9 кг |

| Масса загружаемых электродов | От 5 до 10 кг |

| Срок службы | 10 лет |

| Ширина устройства | От 120 до 190 мм |

| Длина, включая ручку | От 590 до 615 мм |

| Высота инструмента | От 110 до 230 мм |

| Размеры рабочего пространства | 80х480х80, 125х480х125 |

Правила работы

При работе с термопеналом следует:

- Установить ручку и ножки на термопенал.

- В зависимости от модификации подключить к стандартной розетке с током, оснащённой заземляющим контактом либо ко вторичной цепи аппарата для сварки.

- При использовании термопенала за пределами помещения следует позаботиться о защите его от воздействия атмосферных осадков.

- Загрузить электроды в пенал. Проводить загрузку необходимо равномерно, распределив электроды по внутренней камере. Электроды должны быть предварительно просушены.

- Общий вес закладываемых электродов определяется в зависимости от модели термопенала.

- Устройство плотно закрывается крышкой во избежание потери температуры во время работы пенала.

- После завершения работы осуществить разгрузку электродов, используя специальные рукавицы, исключая при этом возникновение ударов и толчков.

- После использования термопенала необходимо правильно организовать его хранения. Оптимальными условиями станет температура не выше 40 и не ниже 45 градусов и влажность воздуха не выше 80%.

- При выходе из строя термонагревателя пенал может продолжать служить по своему назначению в качестве термоса.

Термопенал для электродов ТП 8-150-220

Термопенал для электродов приводит сварочные материалы в состояние готовности к работе. Подключется термопенал для сушки прокаленных электродов на 220 В.

Производство термопенала для электродов

Термпопенал для электродов производится на заводе с применением современного технологичного оборудования. Производитель термопенала для сушки сварочных электродов гарантирует высокое качество изделия.

Купить термопенал для электродов

Продажа термопенала для электродов возможна с доставкой во все регионы России. Чтобы купить термопенал для сварочных электродов высылайте заказ и реквизиты по электронной почте. Для выставления счета на продажу термопенала для сушки электродов от юридических лиц требуется карточка предприятия, а от физических лиц паспортные данные.

Чтобы купить термопенал для сварочных электродов высылайте заказ и реквизиты по электронной почте. Для выставления счета на продажу термопенала для сушки электродов от юридических лиц требуется карточка предприятия, а от физических лиц паспортные данные.

Назначение термопенала для электродов

Термопенал предназначен для хранения предварительно прокаленных сварочных электродов в стационарных и передвижных условиях с относительной влажностью окружающего воздуха 80%. Термопенал для электродов ТП 8-150-220 подключается к стандартной сети 220В/50Гц.

Комплектность электрических термопеналов для сушки электродов

Термопенал ТП 8-150-220 – 1 шт

Руководство по эксплуатации – 1 шт

Упаковка – 1 шт

Подключение термопеналов для электродов

Подключение и работа с термопенала ТП 8-150-220 допускается производить специально обученному персоналу (сварщику), имеющему II группу по электрической безопасности, знающему схему ее питания, а также правила безопасности при эксплуатации электроустановок при производстве сварочных работ.

Перед началом работы термопенала электрического необходимо убедиться в его исправности, правильном подключении ее к электросети и контуру заземления. Запрещается подсоединять термопеналы к источнику тока напряжением выше номинального.

При нарушении нормальной работы термопенала ТП 8-150-220 следует отключить его от напряжения и принять меры к устранению неисправностей. Работы по загрузке и разгрузке электродов производить в теплостойких рукавицах, учитывая высокую температуру внутри термопенала.

Ремонтные работы можно вести только после снятия напряжения с термопеналов ТП. Заземляющий проводник питающего кабеля должен быть надежно присоединен к заземляющему контакту сварочного аппарата или заземляющему контакту розетки. Заземление термопеналов электрических обязательно. Работать при ненадежном заземлении категорически запрещается.

Устройство термопенала для электродов

Термопенал представляет собой камеру для хранения сварочных электродов. Термопенал для электродов имеет прямоугольную форму. Основными узлами термопенала являются: корпус, рабочая камера с теплоизоляцией, дверка с защелкой, ручка. Рабочая камера обматывается теплоизоляцией и алюминиевой фольгой.

Термопенал для электродов имеет прямоугольную форму. Основными узлами термопенала являются: корпус, рабочая камера с теплоизоляцией, дверка с защелкой, ручка. Рабочая камера обматывается теплоизоляцией и алюминиевой фольгой.

На боковой стороне электрических термопеналов установлена сигнальная лампа «сеть». Электроды укладываются равномерно на дно камеры. На рабочей камере термопеналов прикреплен один электронагреватель – снизу (вне камеры), для питания которых имеется 3-х жильный шнур и вилка с заземляющим контактом.

Подготовка и порядок работы термопеналов для электродов

Термопенал для сушки электродов устанавливается на рабочем месте сварщика и включается в розетку 220В с заземляющим контактом. При включении напряжения питания термопенала для электродов загорается сигнальная лампа и начинается нагрев. При использовании термопенала вне помещения необходимо обеспечить его защиту от атмосферных осадков.

Далее загрузить термопенал, распределив электроды равномерно по внутренней камере. Общий вес электродов в термопенале составляет 8 кг. Закрыть плотно крышку. Загрузку и разгрузку термопенала ТП 8-150-220 сварочными электродами следует производить без ударов и толчков, в рукавицах.

Общий вес электродов в термопенале составляет 8 кг. Закрыть плотно крышку. Загрузку и разгрузку термопенала ТП 8-150-220 сварочными электродами следует производить без ударов и толчков, в рукавицах.

Обслуживание и правила хранения термопеналов

Работы по техническому обслуживанию производить только при отключенном от электрической сети термопеналом. Термопеналы для электродов должны храниться в помещении при температуре не ниже -45°С и не выше +40°С, относительной влажности воздуха не более 80% при 25°С и при более низких температурах без конденсации влаги.

Гарантии изготовителя термопеналов для хранения электродов

Изготовитель гарантирует нормальную работу термопенала и термоса при условии соблюдения правил эксплуатации и хранения согласно настоящего документа. Гарантийный срок эксплуатации 1 год со дня продажи потребителю.

Page not found — VDI-UA

Unfortunately the page you’re looking doesn’t exist (anymore) or there was an error in the link you followed or typed. This way to the home page.

This way to the home page.

- Главная

- Полуавтоматы

- Инверторы MMA

- Инверторы TIG

- Газосварка

- Плазменная резка

- Система охлаждения

- Патон

- Днепровелдинг

- Элсва (Запорожье)

- Атом (Запорожье)

- Техмик (Ровно)

- ИИСТ (Херсон)

- SSVA (Харьков)

- GYSmi

- DECA

- Jasic

- Welding Dragon

- Modern Welding

- Telwin

- Днипро-М

- Энергия-сварка

- Тесты и видеоматериалы

- Статьи

- Фотогалерея

- Маска Хамелеон

- Расходные

- Электрододержатели, масса

- Горелки MIG/MAG

- Расходные MIG/MAG

- 08-M6-25mm

- 1,0-M6-25mm

- Ролик 30х22х10 (0,8-1,0) — V

- Ролик 30х22х10 (1,0-1,2) — V

- Ролик 35х25х8 (0,8-1,0) — V

- Ролик 35х25х8 (1,0-1,2) — V

- Ролик 30х10х10 (0,6-0,8) — SSVA

- Ролик 30х10х10 (0,8-1,0) — SSVA

- Ролик 30х10х10 (1,0-1,2) — SSVA

- KZ-2 евроразъем (мама)

- Спрей Binzel NF

- Горелки TIG

- Головки TIG

- Комплектующие TIG

- Цанга 1,0мм 50мм TIG

- Цанга 1,6мм 50мм ТИГ

- Цанга 2,0мм 50мм аргон

- Цанга 2,4мм 50мм TIG

- Цанга 3,0мм 50мм аргонная

- Цанга 3,2мм 50мм (ТИГ)

- Цанга 4,0мм 50мм (TIG)

- Корпус цанги 1,0мм

- Зажим цанги 1,6мм

- Корпус цанги 2,0мм

- Кнопка внешняя TIG

- Капа короткая ТИГ

- Капа длинная ТИГ

- Плазмотроны CUT

- Циркули CUT

- Редукторы

- Светофильтры

- PT-31 (CUT-40) расходные

- SG-55 (AG-60) расходник

- SG-51 (CUT-60)

- P-80 Panasonic

- A101/A141 Trafimet

- Powermax 45

- Термопенал

- Перчатки сварщика

- Электроды сварочные

- Контакты

bortek.

ua — Термопенал для сушки электродов

ua — Термопенал для сушки электродовПредназначен для сушки сварочных электродов с питанием от сети 220 В или от сварочного аппарата.

Комплектация: Термопенал на 5 кг электродов, паспорт и инструкция по эксплуатации, лоток для электродов (по согласованию с Заказчиком).

Условия поставки: Срок изготовления 15 рабочих дней с момента предоплаты 50%. Прием готового товара проходит на территории Исполнителя.

Отгрузка: после 100 % оплаты — самовывозом или перевозчиком. ООО «Бортек» обеспечивает погрузку и таможенное оформление груза на экспорт.

Гарантия: Обеспечивается гарантийное (в течении 12 месяцев) и послегарантийное обслуживание. Осуществляем техническую поддержку, поставку комплектующих, модернизацию и обновление технических характеристик оборудования, а также капитальный ремонт.

Цены на продукцию предоставляются по запросу:

телефон: +380504628219

e-mail: bortek@ukr. net

net

| № | Технические характеристики | Термопенал на 10 кг |

Термопенал на 10 кг с терморегулятором |

|||

|---|---|---|---|---|---|---|

| 1 | Номинальная мощность, кВт | 1,0 |

1,0 |

|||

|

2 |

Параметры электропитания | 220 В, 50 Гц | 220 В, 50 Гц | |||

|

3 |

Максимальная температура в рабочем пространстве, ºС | 250 |

400 |

|||

| 4 | Диапазон автоматического регулирования температуры, ºС | 100…250 | 100…400 | |||

| 5 | Размеры рабочего пространства, ширина × длина × высота, мм | 100 × 500 × 100 | 100 × 500 × 100 | |||

| 6 | Габаритные размеры, мм, не более, ширина × длина × высота | 160 × 650 × 200 | 160 × 650 × 200 | |||

| 7 | Среда в рабочем пространстве | Воздух | Воздух | |||

| 8 | Наличие лотка для электродов | по согласованию с Заказчиком | по согласованию с Заказчиком | |||

| 9 | Масса загружаемых электродов, кг | 10 | 10 | |||

| 10 | Масса термопенала, кг, не более | 10 | 10 | |||

Технические параметры могут изменяться по согласованию с Заказчиком.

Техническое описание: Термопенал электрический предназначен для подогрева, сушки и прокалки сварочных электродов при температуре от 40°С до 400°С. Оборудован системой автоматического регулируемого поддержания температуры на основе, капиллярного терморегулятора. Температура в термопенале устанавливается при помощи ручки регулятора в пределах 100…400 ºС. В термопенале имеется регулируемый таймер – выключатель, позволяющий установку на 6 часов. Термопенал имеет крышку с пружинным зажимом, откидной упор и ручку для переноски. Серийная модель печи от производителя ООО «Бортек», г. Борисполь.

Отправляйте техническое задание на почту:

[email protected]

Получить консультацию и узнать цены по телефону:

+38 (050) 462-8219

+38 (04595) 7-12-16

ОФИС – МЕНЕДЖЕР:

Пушкарук Наталья Владимировна

Пенал-термосы, термопеналы для сушки и хранения сварочных электродов.

Продажа сварочного и вспомогательного оборудования со склада (СПб, Москва, Челябинск, Ростов-на-Дону, Казань) от производителя, производство на заводах-изготовителях и поставки.

Прайс-листы с ценами на термопеналы и пенал-термосы для сушки электродов запрашивайте в отделе сварочного оборудования.

Пенал-термосы ПТ-5, ПТ-10.

|

Пенал-термосы серии ПТ предназначены для хранения прокаленных сварочных электродов, применяемых для ручной дуговой сварки на рабочем месте сварщика.

|

|

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПЕНАЛ ТЕРМОСОВ ПТ-5, ПТ-10.

| ПТ-5 | ПТ-10 | |

| Масса загружаемых в пенал электродов | 5 кг | 10 кг |

| Габаритные размеры | 120×590×135 мм | 190×615×190 мм |

| Масса изделия | 3 кг | 7 кг |

Термопеналы ТП-5/150, ТП-8/150, ТП-10/150.

|

Термопенал ТП-5/150, ТП-8/150, ТП-10/150 предназначен для хранения и подогрева с автоматическим поддержанием температуры прокаленных сварочных электродов, применяемых для ручной дуговой сварки на рабочем месте сварщика.

|

|

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕРМОПЕНАЛОВ ТП-5/150, ТП-8/150, ТП-10/150.

| ТП-5/150 | ТП-8/150 | ТП-10/150 | |

| Номинальное напряжение сети | 220 В (на 36…60 по заявке) | ||

| Номинальная потребляемая мощность | 0,3 кВт | 0,2 кВт | 0,2 кВт |

| Номинальная температура в рабочем пространстве | 150ºС | 150ºС | 150ºС |

| Масса загружаемых в пенал электродов | 5 кг | 8 кг | 10 кг |

| Габаритные размеры, | 120×590×110 мм | 190×615×230 мм | 190×615×230 мм |

| Масса изделия, не более | 3,2 кг | 9 кг | 9 кг |

| Установленный срок службы, не менее | 10 лет | 10 лет | 10 лет |

Термопенал ПЭ-6/150, ПЭ-10/150.

|

|

|

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕРМОПЕНАЛОВ ПЭ-6/150, ПЭ-10/150.

| ПЭ-6/150 | ПЭ-10/150 | |

| Номинальное напряжение сети | 220 В (на 36…60 по заявке) | |

| Номинальная потребляемая мощность | 0,2 кВт | 0,2 кВт |

| Номинальная температура в рабочем пространстве | 150ºС | 150ºС |

| Масса загружаемых в пенал электродов | 6 кг | 10 кг |

| Габаритные размеры | 120×590×110 мм | 190×615×230 мм |

| Масса изделия, не более | 4 кг | 8 кг |

| Установленный срок службы, не менее | 10 лет | 10 лет |

Сушка электродов — печь, пенали другие способы

Обмазка электрода имеет пористую структуру и работает как губка, натягивая влагу. Чтобы этого избежать нынешние производители упаковывают электроды в герметичную полиэтиленовую упаковку. Но при длительном хранении электроды все равно отсыревают. Чтобы привести их в рабочее состояние используется печь для сушки электродов. На упаковке, кроме основных характеристик, указывается температура и время просушки (прокалки). Звучит это примерно так: допустимое содержание влаги покрытия перед использованием не более 0,7%. В случае превышения этой нормы требуется электроды прокалить при t 120-160 градусов в течение 1 часа.

Чтобы этого избежать нынешние производители упаковывают электроды в герметичную полиэтиленовую упаковку. Но при длительном хранении электроды все равно отсыревают. Чтобы привести их в рабочее состояние используется печь для сушки электродов. На упаковке, кроме основных характеристик, указывается температура и время просушки (прокалки). Звучит это примерно так: допустимое содержание влаги покрытия перед использованием не более 0,7%. В случае превышения этой нормы требуется электроды прокалить при t 120-160 градусов в течение 1 часа.

Содержание страницы

Когда производится сушка

Если электроды хранились на складе более 3-х месяцев, их нужно подвергнуть просушке, даже если при визуальном осмотре не обнаружено явных признаков повышенной влажности. Также поступают с электродами, которые пролежали более пяти дней без герметичной упаковки. Их технические характеристики ухудшаются, создавая неравномерную дугу и неправильный прогрев металла, как следствие получается некачественный шов. Поэтому, для электродов существуют четкие правила хранения, а также параметры прокаливания и сушки в шкафу, печи или пенале.

Поэтому, для электродов существуют четкие правила хранения, а также параметры прокаливания и сушки в шкафу, печи или пенале.

Сырые электроды приводят к дефектам сварного шва:

- происходит образование пор;

- возможно возникновение свищей;

- образуются трещины;

- происходит частое залипание электрода.

Если сварочный шов получается некачественный, возникли проблемы с прилипанием электрода или зажиганием дуги, то в первую очередь необходимо просушить электроды. Это даст не только качественный шов, но и уменьшает расход электродов. Не всегда получается хранить электроды в идеальных для этого условиях. На больших строительных объектах или предприятиях они закупаются крупными партиями и сберегаются достаточно продолжительное время. В домашних условиях электроды также портятся из-за длительного хранения в гараже, подвале или на даче.

Как производится сушка

Для разных электродов температура и время выдержки разные, поэтому прежде чем приступить к сушке внимательно изучите упаковку. Зарубежные производители на своих коробках не всегда указывают параметры сушки, что бы их узнать нужно зайти на сайт производителя, где выложены более подробные технические характеристики. Так как целлюлозные электроды в процессе работы должны иметь наименьшее содержание влаги в покрытии, то их упаковывают в металлические банки и данный вид электродов прокаливать не рекомендуют. На практике же их можно прокаливать при температуре не выше 70 градусов, иначе покрытие разрушится.

Для этого разработаны специальные приспособления:

- печь;

- шкаф;

- пенал.

Кроме этого, существуют «народные» способы – как сушить электроды без применения специального оборудования. Прокалку и просушку рекомендуют проводить не более 3 раз. Практика показала, что при большем количестве прокаливаний обмазка крошится и осыпается.

Стационарные печи для сушки электродов

В стационарных условиях используют электронагревательную печь. Это металлический шкаф со специальными лотками под электроды. Для поддержания заданной температуры все стенки в нем отделаны теплоизолирующими материалами. Она снабжена термостатом средних температур в пределах 60 – 500 градусов для того, чтобы проводить сушку в строгом соответствии с требованиями производителя. Это гарантирует равномерный нагрев и сохранение температуры на протяжении всего процесса. В зависимости от размеров и количества лотков, печь может быть рассчитана на одновременную загрузку партий весом от 10 до 250 кг.

Процесс сушки очень прост – электроды помещаются внутрь печи на требуемое время. Температура нагрева регулируется и поддерживается автоматически. В новых моделях имеется таймер, который через строго указанное время отключит печь. За счет термоизоляции процесс остывания происходит равномерно. После этого электроды уже готовы к использованию.

Пеналы термосы и термопеналы

Часто так случается, что сварочные работы ведутся на улице или в условиях повышенной влажности, поэтому электроды могу быстро отсыреть и вновь прийти в негодность. Для таких случаев специально разработаны пеналы. Они герметичны и имеют термоизоляцию, позволяя электродам длительное время находится в сухом состоянии. По конструкции различают пеналы термосы и термопеналы.

Пеналы термосы небольшого размера и имеют теплоизолирующее внутреннее покрытие. Они особенно удобны для хранения уже просушенных электродов на объектах строительства в любую погоду и пору времени. Пенал для сушки электродов оснащен нагревательными элементами, термостатом и позволяет проводить сушку прямо на месте. Он небольшого размера и может высушить около 10 килограмм электродов за раз. Термопеналы имеют два типа подключения – к розетке и к сварочному трансформатору.

Сушильное оборудование дает возможность получения различных температурных режимов и точный контроль по времени, позволяя прокаливать электроды различных марок и производителей. Оно восстанавливает рабочие свойства электродов, ускоряет работу сварщика и экономит деньги на покупке новых электродов. Просушить электроды намного быстрее и проще, чем переделывать потом некачественный сварной шов.

Как сушить электроды в домашних условиях

Главной целью прокалки является уменьшение процентного содержания влаги в покрытии сварочных электродов, структура при этом никоим образом не меняется. Чтобы высушить электроды не нужно владеть особыми навыками или знаниями. Достаточно посмотреть на упаковке температуру и время проведения процесса. В среднем советуется проводить процедуру при температуре 220 – 250 градусов в течение 1,5 – 2 часов.

Для этого можно воспользоваться любым нагревательным прибором, который у вас есть дома. Отлично подойдет электродуховка или газовая духовка. Электродуховка более пригодна для сушки, чем газовая, так как в газу содержится некоторое количество воды и ни в коем случае нельзя проводить прогрев на открытом огне. Качество такого способа ни сравнится с результатом, используя профессиональный шкаф или пенал.

В данной ситуации самым неправильным решением будет совсем не прокаливать электроды. Это приведет к увеличенному расходу материалов, некачественному шву, и потери времени, а в худшем варианте переделке всей работы.

Как вы сохраняете сварочные стержни сухими и почему? — Руководство по сварке для начинающих

Неужели сварочные стержни так сильно различаются?

Да! Например, на важнее , чтобы одни типы стержней держались подальше от влаги, чем другие. Но важно, чтобы все стержни были сухими и в максимально возможной степени защищенными от влажности.

Стержнис низким содержанием водорода наиболее подвержены воздействию влаги, чем другие марки. При этом поврежденные стержни, вероятно, менее важны для сварщика-любителя, чем для специалиста по сварке, чьи сварные швы должны соответствовать минимальным стандартам.

Примером может быть человек, использующий слегка неисправный стержень для сварки гаек и шайб вместе для произведения искусства, по сравнению, например, со сварщиком, производящим стальные прицепы для перевозки тяжелого оборудования по густонаселенным шоссе.

Опять же, стандарты нормального сварщика должны быть выше, чем стандарты среднего сварщика в гараже, вообще говоря.

Сварщик Кодов и Сухие стержни

Лучший способ для квалифицированного сварщика или любого сварщика в этом отношении гарантировать, что каждый раз используется пруток самого высокого качества, — это:

- Открывайте новый герметичный контейнер со сварочными стержнями в начале каждой работы.

- Используйте прутья прямо из латуни. Это если стержни попали прямо в стержневую печь сразу после открытия новой емкости.

- Используйте стержни, которые не использовались и которые потенциально подвергались воздействию влаги в течение очень короткого времени, затем сушились в соответствии с рекомендациями производителя и затем хранились в стержневой печи.

- Используйте стержни, которые хранились в сухом запечатанном контейнере сразу после открытия оригинального запечатанного контейнера.

Сварщик гаража и сухие стержни

Все относительно, как говорится.То же самое касается сварочных стержней и способов их использования. В зависимости от того, что вы строите и для каких целей, следует определить, сколько времени, денег и усилий вам нужно потратить, заботясь о том, чтобы ваши сварочные стержни оставались сухими.

Как указывалось выше, не все стержни так сильно подвержены влиянию небольшой влажности, как другие. Сварщику не нужно беспокоиться о том, что стержень E6011 впитывает влагу, как стержень E7018.

Сказав это, я считаю наиболее важным, по крайней мере, хранить все неиспользованные стержни в сухом, запечатанном контейнере сразу после открытия их оригинального контейнера.Я хранил удилища E6011 в течение долгого времени без каких-либо проблем.

Стержни E-XX10, 11, 12 и 13 могут храниться в сухих ящиках при комнатной температуре. В отличие от этого, почти все другие сорта стержней рекомендуется хранить при температуре от 150 до 400 градусов по Фаренгейту в зависимости от рекомендаций производителя.

Почему сварочные стержни нужно держать сухими?

Электроды, поврежденные влагой, не будут давать качественных сварных швов, как сухой стержень.Стержни, которые впитали слишком много влаги, могут привести к растрескиванию сварного шва и пористости. Это также может повлиять на другие сварочные характеристики, такие как характеристики дуги.

Покрытие стержня с низким содержанием водорода, которое впитало влагу, может привести к образованию трещин, вызванных водородом, в сварном шве. Особенно для более твердых металлов с пределом текучести 80 000 фунтов на квадратный дюйм и выше.

Более твердые металлы изначально более хрупкие. Использование влажных стержней с низким содержанием водорода потенциально увеличивает хрупкость сварного шва.Это может вызвать растрескивание под поверхностью и пористость, которую можно обнаружить только с помощью рентгеновского или разрушающего контроля.

Кроме того, это может вызвать растрескивание поверхности, пористость поверхности, чрезмерную текучесть шлака, трудности с удалением шлака и шероховатую поверхность сварного шва.

Как повторно высушить электроды с низким содержанием водорода и другие электроды?Когда все сделано по инструкции, повторная сушка восстанавливает способность электрода функционировать так, как было задумано изначально. Конкретное время и температура повторной сушки зависит от типа электрода.

НЕ РЕКОМЕНДУЕТСЯ превышать рекомендуемые температуры или нагревать при более низких температурах дольше, чем указано !.

Существует множество способов повторной сушки стержней, «старый добрый мальчик». Для серьезного сварщика, выполняющего серьезную работу, для которой требуется, чтобы сварной шов был не меньше прочности основного металла, подойдет только стержневая печь.

При использовании стержневой печи всегда не забывайте разложить электроды в печи, чтобы каждый электрод достиг правильной температуры сушки.

Запрещается использовать любой электрод, у которого покрытие начинает отслаиваться и отслаиваться. Также следует выбросить любой стержень, который во время сварки показывает заметную разницу в количестве брызг, пористости или слабой, неустойчивой силе дуги.

Для стержней с низким содержанием водорода, которые находились в прямом контакте с водой или подвергались воздействию высокой влажности: ** Рекомендуется предварительная сушка в течение 1-2 часов, чтобы снизить риск окисления сплавов и предотвратить растрескивание. покрытие стержня. См. Приведенную ниже таблицу от Lincoln Electric для повторной сушки стержней с низким содержанием водорода.

Повторная сушка электродов с низким содержанием водорода

Температура повторной сушки

Состояние электродов

Температура предварительной сушки **

E7018, E7028

E8018, E9018, E10018, E11018

Электроды, находящиеся на воздухе менее одной недели; нет прямого контакта с водой.

НЕТ

от 650 до 750 ° F (от 340 до 400 ° C)

от 700 до 800 ° F (от 370 до 430 ° C)

Электроды, которые вступили в прямой контакт с водой, подвергшейся воздействию высокой влажности. от 180 до 220 ° F (от 80 до 105 ° C)

от 650 до 750 ° F (от 340 до 400 ° C)

от 700 до 800 ° F (от 370 до 430 ° C)

Большинство стержней, хранящихся в сухих закрытых контейнерах, можно использовать в течение длительного времени.Однако при длительном воздействии влажности электроды из открытых контейнеров могут собирать достаточно влаги, чтобы повлиять на сварочные характеристики или качество сварки, как указывалось ранее.

Если по какой-либо причине влага действительно является проблемой, вы можете хранить электроды в обогреваемых шкафах при температуре от 100 до 120 ° F.

Возможно, что некоторые электроды из влажных контейнеров или длительного контакта с высокой влажностью могут быть повторно высушены. См. Приведенную ниже таблицу от Lincoln Electric для повторной сушки стержней с нормальным содержанием водорода.

Электрод-стержень

Группа электродов

Конечная температура повторной сушки

Время

E6010: Fleetweld 5P, 5P +

E6011: Fleetweld 35, 35LS, 180

E7010-A1: SA-85 (1)

E7010-G: SA-HYP + (1)

E8010-G: SA-70 + (1) , SA-80 (1)

E9010-G: SA-90 (1)Fast Freeze — на чрезмерную влажность указывает шумная дуга и большое количество брызг, ржавый сердечник на конце держателя или нежелательные пузыри на покрытии во время сварки.

Повторный обжиг этой группы стержневых электродов не рекомендуется.

Не рекомендуется

НЕТ

E7024: Jetweld 1, 3

E6027: Jetweld 2Fast Fill — чрезмерная влажность обозначается шумной или «копающей» дугой, большим разбрызгиванием, плотным шлаком или поднутрением. Предварительно просушите электроды с необычно влажными электродами в течение 30–45 минут при температуре от 200 ° F до 230 ° F (90–110 ° C) перед окончательной сушкой, чтобы минимизировать растрескивание покрытия.

от 400 до 500 ° F (от 200 до 260 ° C)

30–45 минут

E6012: Fleetweld 7

E6013: Fleetweld 37

E7014: Fleetweld 47

E6022: Fleetweld 22Fill Freeze — Избыточная влажность обозначается шумной или «копающей» дугой, большим разбрызгиванием, плотным шлаком или поднутрением. Предварительно просушите электроды с необычно влажными электродами в течение 30 — 45 минут при температуре 90 — 110 ° C (200–230 ° F) перед окончательной сушкой, чтобы минимизировать растрескивание покрытия

от 300 до 350 ° F (от 150 до 180 ° C)

20-30 минут

Вкратце

В зависимости от серьезности вашего проекта или сварочных работ, которые вы выполняете в целом, тратить деньги на стержневую печь, вероятно, нет необходимости.У меня никогда не было ни одного, и я не чувствую необходимости когда-либо владеть им.

Я использую удилища E6011 почти исключительно для более мягкой стали. Я встречал E6011, которые были повреждены влагой, но если вы просто храните их в запечатанном контейнере, у вас не будет очень много проблем даже через несколько месяцев.

Хорошо, что я могу покупать E6011 в больших количествах, что позволяет сэкономить деньги. Тогда я могу хранить их в течение длительного времени, не беспокоясь.

Поскольку этот сайт ориентирован на новичков, я сомневаюсь, что многие из вас будут сваривать более прочные металлы, что требует использования более высокопрочных стержней.

По крайней мере, на время. Но когда вы это сделаете, убедитесь, что используете правильный электрод для стали, которую вы свариваете. Особенно, если повреждение сварного шва может угрожать жизни или здоровью сейчас или в будущем.

Чтобы увидеть больше избранных статей, нажмите здесь!

Чтобы просмотреть наше Рекомендуемое оборудование, щелкните здесь!

Выходи за металл сегодня же!

Производство электродов для литий-ионных аккумуляторов без использования растворителей

Характеристика механического соединения

При изготовлении электродов аккумулятора необходимо сильное прилипание частиц к токосъемнику, а также необходимо обеспечить равномерное распределение связующего материала по активным и проводящим частицам, когда пытаясь удовлетворить это требование.Электроды, отлитые из суспензии, обеспечивают равномерное распределение связующего материала за счет использования растворителя для растворения связующего материала, затем выполняется смешивание для покрытия оставшихся активных и проводящих частиц. Можно было предположить, что использование растворителя позволило бы теперь сжиженному связующему легко покрыть оставшиеся частицы и уменьшить необходимость в длительной стадии перемешивания, но это предположение было бы неверным. Были проведены обширные исследования влияния процесса перемешивания суспензии на производительность батареи, при перемешивании от часа до 3 дней 1,16 .Процесс смешивания также имеет решающее значение для получения высокопрочного электрода, изготовленного методом сухой окраски.

Первые испытанные сухие окрашенные электроды были изготовлены путем смешивания в состоянии поставки активного (90% по весу), проводящего (5% по весу) и связующего материала (5% по весу) вместе в течение 60 минут в высокоэнергетическом смесителе. . LiCoO 2 (LCO) использовался в качестве активного материала, Super C65 Carbon (C65) в качестве проводящего материала и PVDF в качестве связующего материала. После смешивания порошки наносили на токосъемник заземления (алюминиевая фольга) с помощью электростатического распылителя высокого напряжения.Свежеосажденные электроды термически активировали на горячей плите, установленной на 250 ° C, в течение 1 часа. Испытание на отрыв проводили в центре покрытой области для оценки прочности связи частиц с токосъемником. Результаты испытаний легко показали, что электрод имел чрезвычайно низкую прочность соединения (1,2 кПа) с токосъемником по сравнению с электродами, отлитыми из суспензии (84,3 кПа) аналогичного состава.

Сухой окрашенный электрод, изготовленный из 85% (по весу) LCO и 15% (по весу) PVDF (без C65), был испытан, чтобы увидеть, улучшилась ли прочность соединения при наличии только активного и связующего материала.После термической активации на горячей пластине образец был подвергнут механическим испытаниям, и было обнаружено, что он имеет значительно более высокую прочность соединения (117,1 кПа). Был сделан вывод, что C65 отрицательно влияет на прочность склеивания. СЭМ-микрофотография (рис. 2А) образца LCO / PVDF до термической активации показала, что LCO имел покрывающий монослой частиц PVDF. После термической активации PVDF плавится и смачивает поверхность частиц LCO, создавая точки контакта между окружающими частицами LCO (рис. 2B).Это хороший показатель сильного связывания между частицами, и испытания этого образца на связывание подтверждают сильную адгезионную способность покрытых сухим лаком электродов.

Рисунок 2: Характеристики механического соединения.( A ) СЭМ-микрофотография, показывающая LCO, покрытый PVDF перед термической активацией (масштабная шкала 5 мкм). ( B ) Микрофотография SEM, показывающая, что PVDF полностью смачивает поверхность LCO после термической активации (масштабная шкала составляет 5 мкм). ( C ) СЭМ-микрофотография, показывающая, что углерод C65 удаляет частицы ПВДФ с частиц LCO и впоследствии образует слой вокруг частиц ПВДФ (масштабная линейка составляет 5 мкм).( D ) СЭМ-микрофотография, показывающая то, что выглядит как агломерация C65, образовавшаяся при смешивании электродных материалов для процесса сухой окраски (масштабная шкала 5 мкм). ( E ) СЭМ-микрофотография, показывающая, что C65 фактически покрывает частицы PVDF, что также относится к предыдущему изображению ( D ) (масштабная линейка составляет 1 мкм). ( F ) СЭМ-микрофотография очень плоской верхней поверхности электрода из-за процесса горячей прокатки, завершенного после осаждения электродного материала (шкала 5 мкм).( G ) СЭМ-микрофотография, показывающая расплавленный ПВДФ, образовавшийся в процессе горячей прокатки (масштабная линейка составляет 1 мкм). ( H ) Сравнение прочности сцепления (кПа) между электродами, окрашенными сухим способом, и электродами, полученными методом литья из суспензии. ( I ) Влияние температуры и скорости подачи верхнего ролика на механическую прочность электродов. ( J ) СЭМ-микрофотографии, сравнивающие разницу в структуре между сухими и отлитыми из суспензии электродами на границах раздела электрод — токоприемник (шкала 10 мкм).На вставках — вид сверху токосъемника после выхода из строя электрода.

СЭМ-микрофотография первого электрода (рис. 2C) показывает голые частицы LCO и то, что можно предположить, агломерации C65 (рис. 2D). При дополнительном осмотре было обнаружено, что частицы ПВДФ, которые когда-то образовывали однородный монослой над частицами LCO (рис. 2A), были полностью удалены с частиц LCO частицами C65. Впоследствии частицы ПВДФ были покрыты частицами С65. Это было определено после более тщательного изучения того, что считалось агломерациями C65.Было обнаружено, что предполагаемые агломерации C65 (рис. 2D) имели сферическую форму, сравнимую по размеру с необработанными частицами ПВДФ. Кроме того, все микрофотографии этого образца, сделанные на сканирующем электронном микроскопе, показали несколько непокрытых частиц ПВДФ, хотя 5% электрода было изготовлено из ПВДФ. Таким образом, был сделан вывод, что частицы ПВДФ в значительной степени покрыты частицами С65. Явные доказательства можно увидеть в нескольких случаях, когда PVDF только частично покрывается C65 (рис. 2E). Во время термической активации расплавленный ПВДФ будет содержаться в окружающих частицах C65.Это приведет к тому, что частицы LCO останутся свободными без прямых точек контакта PVDF. Таким образом, электрод, изготовленный из C65, почти не имел соединения, в то время как образец без C65 демонстрировал более сильное соединение, чем электрод, отлитый из суспензии.

В производственный процесс был введен этап горячей прокатки, чтобы одновременно расплавлять частицы ПВДФ и прижимать соседние частицы друг к другу. Горячекатаные электроды показали резкое повышение эффективности соединения (148,8 кПа) по сравнению с исходными электродами с сухой окраской (1.2 кПа) и обычному способу литья из суспензии (84,3 кПа). Можно видеть, что горячекатаные электроды более плотные (рис. 2F), чем оригинальные электроды, окрашенные сухим способом (рис. 2C). Тепловой баланс (определяемый скоростью подачи и температурой валков) во время процесса горячей прокатки был достаточным для термической активации частиц ПВДФ и создания точек контакта между частицами (рис. 2G). Сравнение каждого из испытанных производственных процессов можно увидеть на фиг. 2H, на которой показаны электроды, окрашенные сухим способом, на этапе горячей прокатки, имеющие наилучшие характеристики соединения.

Были проведены дополнительные испытания горячей прокатки для изучения влияния температуры горячей прокатки и скорости подачи горячей прокатки на характеристики соединения покрытых сухим лаком электродов. Скорость подачи была установлена на три различных значения (30, 120 и 225 см / мин), в то время как верхний валок был установлен между 100 ° C и 175 ° C. Нижний валок поддерживали постоянной при 190 ° C, чтобы гарантировать, что по крайней мере один валок был установлен на температуру, близкую к температуре плавления PVDF (177 ° C). Как и ожидалось, увеличение скорости подачи и снижение температуры верхнего ролика привело к снижению прочности соединения из-за уменьшения теплового баланса (рис.2I). При температуре верхнего валка 150 ° C или выше высокие скорости подачи (> 120 см / мин) позволяли производить электроды с механической прочностью выше, чем у обычных. Следует отметить, что все испытания на отрыв не проходят на границе раздела электрод / токоприемник, за исключением тех, у которых температура верхнего ролика составляет 175 ° C, которые показали превосходную прочность сцепления / когезии электрода и терпят неудачу из-за разрыва токосъемника. При более низких температурах верхнего валка (120 ° C или ниже) зависимость механической прочности от температуры не была ясной.В этом температурном диапазоне скорость подачи должна быть ниже 75 см / мин, чтобы обеспечить прочность соединения, сравнимую (или более высокую) с обычной.

Следует также отметить, что обычные электроды, отлитые из суспензии, также вышли из строя на границе раздела электрод-токоприемник. Электроды с сухой окраской демонстрируют более прочное соединение (температура верхнего валика 100 ° C и скорость подачи 30 см / мин) по сравнению с обычными электродами. Интерфейс электрод – токоприемник имеет тенденцию быть более слабым из-за плоской двумерной природы контакта.СЭМ-микрофотографии (рис. 2J) показывают карманные структуры, образованные на токосъемниках в результате механического прессования, используемого в сухом процессе. Это обеспечивает дополнительную площадь контакта по сравнению с суспензионным процессом и обеспечивает дополнительную прочность сцепления для электродов, обработанных сухим способом. Поскольку в этом исследовании все электроды выходят из строя на границах раздела токоприемников, неясно, обеспечивают ли сухие электроды более высокую когезионную прочность внутри электрода, чем обычные электроды, что является предметом будущих исследований.

Также было выполнено влияние степени сжатия на механическую прочность. Электроды с различной начальной толщиной были подвергнуты горячей прокатке до конечной толщины 50 мкм, а затем подверглись механическим испытаниям (рис. S1, в дополнительной информации). Прочность соединения практически отсутствовала для самых тонких электродов, но быстро увеличивалась до тех пор, пока не была достигнута удовлетворительная прочность (больше или равная прочности испытанных электродов в суспензии) с более толстыми электродами (148,8 кПа).

Электрохимическая характеристика

Было проведено прямое сравнение электрохимических характеристик между электродами с сухой окраской и обычными электродами, отлитыми из суспензии.Оба типа электродов состоят из 90% (по весу) LCO, 5% (по весу) углеродной добавки и 5% (по весу) ПВДФ. Состав был выбран так, чтобы обеспечить максимальную плотность энергии при сохранении достаточной электронной проводимости и механической целостности. Сухой окрашенный (после горячей прокатки) электрод имеет свободностоящую пористость около 30%, в то время как пористость обычного литого электрода составляет около 50%. Обычный электрод также был сжат примерно до 30% для прямого сравнения с сухими электродами. Измерение пористости описано в Методах.На рис. 3А показаны скоростные характеристики электродов LCO, окрашенных в сухом состоянии, при различных токах разряда в диапазоне 0,1–3 ° C наряду с обычными электродами, отлитыми из суспензии. Для сухих окрашенных электродов ячейка обеспечивает удельную емкость 121 мАч −1 при 0,1 C, 89% от теоретической емкости (теоретическая емкость составляет 137 мАч −1 для LCO в диапазоне напряжений 4,2–2,5 В против • Li / Li + , потому что при отключении заряда 4,2 В LCO частично делитируется до Li 0.5 CoO 2 ). При 0,2 ° C, 0,5 ° C, 1 ° C, 2 ° C и 3 ° C емкость снижается до 117 мАч -1 , 110 мАч , 101 мАч -1 , 95 мАч -1 и 87 мАч -1 , что составляет 86%, 80% и 74%, 70% и 64% от теоретической емкости соответственно. В целом, электрод с сухой печатью имеет более высокую емкость, чем обычные электроды, отлитые из суспензии (рис. 3A).

Рисунок 3: Электрохимические характеристики.( A ) Показатели C для сухого окрашенного и обычного LiCoO-электрода 2 (LCO) электродов, ( B ) сравнение показателей циклического режима между сухим окрашенным и обычным LCO-электродом; ( C ) Циклическая вольтамперометрия обычных электродов LCO; ( D ) Циклическая вольтамперометрия сухих окрашенных LCO-электродов; ( E ) Сравнение спектров электрохимического импеданса между сухими и обычными электродами LCO; ( F ) Циклические характеристики окрашенного и обычного LiNi 1/3 Mn 1/3 Co 1/3 O 2 (NMC) электродов.

Циклические характеристики окрашенного в сухом состоянии и обычного электрода LCO показаны на рис. 3B. Для окрашенного электрода разрядная емкость в зависимости от соответствующего количества циклов уменьшается с 114 мАч -1 в начальном цикле до 80 мАч -1 после 50 циклов заряда / разряда, сохранение емкости 70% при 0,5 ° C после 50 циклов. Для обычного электрода после 50 циклов сохраняется только 58% емкости. Окрашенный электрод имеет более высокую циклическую стабильность, чем обычные электроды (рис.3Б).

Чтобы понять механизм, который позволяет сухим окрашенным электродам превосходить обычные электроды, оба электрода были исследованы с помощью циклической вольтамперометрии (CV) и спектров электрохимического импеданса (EIS). На рис. 3C, D сравниваются циклические вольтамперограммы окрашенных и обычных электродов LCO. При скорости сканирования 0,025 мВ / с одна пара пиков окисления и восстановления, пик восстановления при ~ 3,8 В и пик окисления при ~ 4 В, соответствующие окислительно-восстановительной паре Co 3+ / Co 4+ . , наблюдается для обоих электродов, что свидетельствует о хорошей обратимости введения лития в LCO и его извлечения из него.При увеличенной скорости сканирования окрашенные электроды в значительной степени сохраняют симметричную форму катодных пиков и анодных пиков на своих кривых CV, тогда как формы катодных пиков и анодных пиков значительно меняются для обычных электродов. Более того, разность потенциалов между катодным пиком и анодным пиком при определенной скорости сканирования в окрашенном электроде меньше, чем в обычном электроде, что указывает на то, что окрашенный электрод имеет более низкую электрохимическую поляризацию и лучшую скорость сканирования.

Графики Найквиста окрашенного и обычного электрода LCO / Li-элемента в полностью разряженном состоянии показаны на рис. 3E. Импеданс — это коллективная реакция кинетических процессов с разными временными режимами. Все графики состоят из пересечения с осью Re (Z), высокочастотного полукруга и низкочастотного хвоста. Пересечение с осью Re (Z) на высокой частоте относится к общей величине омического сопротивления, включая сопротивление электролита и сопротивление электрического контакта. Это сопротивление намного меньше, чем другие составляющие сопротивления.Полукруг можно отнести к межфазному импедансу электрод-электролит, а хвост — к контролируемому диффузией импедансу Варбурга. Оба электрода показывают небольшое уменьшение межфазного импеданса с циклами. Ширина полукруга окрашенного электрода меньше, чем у обычного электрода, что указывает на то, что сухой окрашенный электрод имеет несколько меньшее межфазное сопротивление. После циклирования ширина полукруга окрашенного электрода все еще меньше, чем у обычного.

Чтобы доказать универсальность процесса сухого производства, были также изготовлены электроды LiNi 1/3 Mn 1/3 Co 1/3 O 2 (NMC). Циклические характеристики окрашенных и обычных электродов NMC показаны на рис. 3F. Для окрашенных электродов разрядная емкость в зависимости от соответствующего количества циклов уменьшается с 138 мАч -1 в начальном цикле до 121 мАч -1 после 50 циклов заряда / разряда при напряжении 2.8–4,3 В, что означает сохранение емкости 87% при 0,5 C после 50 циклов. Для обычных электродов после 50 циклов сохраняется 84% емкости. Окрашенные электроды имеют несколько лучшую циклируемость, чем обычные. Другие электрохимические характеристики, в том числе показатели C-rate и сравнение CV, показывают, что электроды NMC, окрашенные сухим способом, немного превосходят обычные электроды (рис. S2, дополнительная информация).

Испорчены ли сварочные стержни?

Сварочные проекты не могут быть выполнены без сварочных электродов, и для получения качественных сварных швов ваши стержни должны быть в хорошем состоянии.

Электроды могут выйти из строя относительно легко, поэтому важно знать, как ухаживать за электродом, чтобы не только продлить срок его хранения, но и избежать дефектов сварки из-за использования поврежденного стержня.

Независимо от того, вынимали ли вы сварочный стержень из упаковки несколько месяцев назад или тридцать лет назад, он может выйти из строя. Это не зависит от возраста удилища, а зависит от количества влаги, которой он подвергался. Очень важно, чтобы удилище оставалось сухим.

В этой статье я объясню все, что вам нужно знать о том, почему сварочные электроды выходят из строя, как выходят из строя сварочные стержни, как влияет на сварку использование плохого стержня, как предотвратить его повреждение и что можно сделать, чтобы восстановить плохую штангу.

Что заставляет их портиться?

Для правильной работы электрод должен быть сухим. Когда электроды подвергаются воздействию влаги в воздухе, стержни впитывают влагу, в результате чего они становятся влажными и растворяются. Некоторые электроды более чувствительны к влаге, чем другие, и количество влаги, которое может выдержать электрод, зависит от типа стержня.

Электроды с низким содержанием водорода, такие как E7108, разработаны для получения отличных сварных швов рентгеновского качества со звукоизоляционными характеристиками и высокой пластичностью.Эти электроды должны быть очень сухими, потому что водородное растрескивание может легко произойти. Приемлемое содержание влаги для стержней с низким содержанием водорода составляет 0,0-0,5%.

Электродам с не низким содержанием водорода, таким как E6010 и E7014, для правильного функционирования требуется некоторое количество влаги в покрытии. Если электроды недостаточно влажные и слишком сухие, они могут работать некорректно. С другой стороны, чрезмерная влажность может иметь аналогичные последствия. Допустимое содержание влаги для электродов с нормальным содержанием водорода составляет около 1.0%.

Как они портятся?

«Когда электроды влажные, газообразный водород, выходящий из разложения h30, увеличивает его долю в наплавленном металле, в итоге он в основном вызывает трещины». Когда электроды смачиваются от влаги, дуга становится нестабильной, увеличивается количество брызг, становится труднее удалить шлак, внешний вид валика становится шероховатым, образуются дыры и поднутрения.

На что это влияет?

В конечном итоге сварка влажным флюсом вызывает образование раковин, свиных следов и ямок, что приводит к таким дефектам, как трудности с удалением шлака и шероховатость внешнего вида валика.Однако повреждения электрода в результате контакта с влагой зависят от количества влаги, которой он подвергается, и типа электрода.

Под воздействием влаги флюс намокнет и испортится. Если на стержне есть ржавчина, если флюс образовал сухое порошкообразное покрытие или если флюс размягчился, стержень плохой, и его не следует использовать ни для чего, кроме некритической сварки низкоуглеродистой стали. Если сварочные электроды впитывают влагу на флюсе, это может вызвать образование пузырьков в сварном шве.Эти пузыри сделают сварной шов пористым и слабым, что может привести к растрескиванию, что в конечном итоге приведет к низкому качеству сварного шва.

Влияние влаги на электроды с низким содержанием водорода

- Низкое количество влаги может вызвать пористость и способствовать растрескиванию шва или шва.

- Относительно высокое количество влаги может вызвать внутреннюю пористость, а также видимую внешнюю пористость. Это также может вызвать чрезмерную текучесть шлака, шероховатую поверхность сварного шва, затруднения при удалении шлака и растрескивание сварного шва.

- Сильное воздействие влаги может вызвать растрескивание под валиком, сильную пористость, непривлекательный внешний вид, проблемы со шлаком и трещины сварных швов.

Влияние влаги на электроды с низким содержанием водорода

- При длительном воздействии влаги электроды с низким содержанием водорода могут работать плохо и давать низкокачественные сварные швы.

Стержни, которые находились в контакте с воздухом и потенциально могут быть повреждены от влаги, следует использовать только в течение короткого времени.Если нет ржавчины и флюс твердый без порошкообразных остатков, стержень в порядке, независимо от его возраста.

Как предотвратить повреждение стержней

Хранение стержней в теплом и сухом месте обеспечит сохранение прочности сцепления электродов и более длительный срок их хранения.

При первом открытии запечатанной банки вынимайте только те стержни, которые вы будете использовать. Остальное оставьте в упаковке и сразу запечатайте. Сразу после открытия оригинальной упаковки храните неиспользованные электроды в стержневой печи, закрытой вакуумной банке или любом другом закрытом контейнере.

Пределы хранения и воздействия для электродов с низким содержанием водорода

- Приобретайте электроды с низким содержанием водорода в герметично закрытых контейнерах. Эти контейнеры обеспечивают отличную защиту от влаги.

- Не открывайте контейнер, пока вам не понадобятся электроды.

- Сразу после открытия контейнера поместите неиспользуемые электроды в нагретый шкаф при температуре от 250 до 300 ℉ (120–150 ℃).

- Длины экспонирования электродов различаются. Электроды E1708 можно подвергать воздействию воздуха в течение примерно четырех часов, прежде чем они будут повреждены, тогда как электроды E11018 можно подвергнуть воздействию воздуха только примерно в течение получаса.

Хранение электродов с низким содержанием водорода

- После открытия электродов с низким содержанием водорода из герметичных контейнеров немедленно поместите их в обогреваемые шкафы при температуре от 100 до 200 ℉ (40-50 ℃).

- Не храните их при более высоких температурах, особенно те, которые относятся к группе «быстрого замораживания».

Что делать с плохими стержнями

Если ваши электроды были повреждены из-за воздействия влаги, есть способы вернуть их в исходное состояние. оригинальная производительность.Стержни, поврежденные влагой, можно повторно высушить, восстановив способность электродов наплавлять качественные сварные швы.

Температура и время повторной сушки неодинаковы для всех электродов. Они зависят от типа повторно высушиваемого электрода и состояния, в котором он находится. Температуры, при которых повторно сушатся электроды, обычно выше, чем температуры, при которых следует хранить их, чтобы помочь устранить излишнюю влажность. Обратитесь к техническим характеристикам производителя, чтобы узнать правильную температуру повторной сушки и хранения.

Для всех электродов, независимо от типа и состояния, в котором они находятся, каждый отдельный электрод, подлежащий повторной сушке, следует вынуть из банки и разложить в духовке, чтобы гарантировать, что каждый стержень достиг нужной температуры сушки. Если они не растянуты, эффекты повторной сушки не будут одинаковыми, так как каждый электрод не сможет достичь необходимой температуры. Перед повторной сушкой стержней в тепле просушите их в закрытом контейнере в течение одного-двух часов. Это снизит вероятность появления трещин в покрытии или окисления сплавов в покрытии.

Повторная сушка электродов с низким содержанием водорода:

- Электроды с низким содержанием водорода следует утилизировать, если из-за чрезмерной сушки покрытие отслаивается, становится хрупким и ломается во время сварки. Если электрод показывает заметные различия в обращении или характеристиках дуги, его также следует утилизировать.

- Повторно высушите электрод в нагретом шкафу в течение одного часа при температуре от 250 до 300 ℉ (120–150 ℃).

- Не сушите их при более высоких температурах, это может повредить электроды.Влага химически связывается с покрытием электрода. Эти связи необходимо разорвать при надлежащей температуре в течение надлежащего периода времени, иначе электрод может быть поврежден.

- Несколько часов при более низких температурах не эквивалентны одному часу при 250–300 ℉ (120–150 ℃).

- Не кладите баллончик с электродами в духовку. Картонные вкладыши могут гореть, и тепло не будет равномерно распределяться между электродами.

- Для электродов, которые находились на воздухе менее недели и не имели прямого контакта с водой, их не нужно предварительно сушить.

- Конечная температура повторной сушки должна зависеть от типа электрода.

- Для E7018 и E7028 сушите их при температуре от 650 до 750 ℉ (340-400 ℃).

- Для E8018, E9018, E10018, E11018 просушите их при температуре от 700 до 800 ℉ (370-430 ℃).

Повторная сушка электродов с низким содержанием водорода:

- Электроды из открытых контейнеров следует хранить в обогреваемых шкафах при температуре от 100 до 200 ℉ (40-50 ℃).

- Не помещайте баллончик с электродами в духовку.

- Не храните их при более высоких температурах, особенно электроды из группы «быстрой заморозки».

- Для электродов категории «быстрое заполнение» предварительно просушите их в течение 30–45 минут при температуре 200–230 ℉ (90–110 ℃) перед окончательной сушкой, чтобы избежать растрескивания покрытия. .

- Конечная температура повторной сушки должна составлять от 400 до 500 ℉ в течение 30-45 минут.

- Для электродов категории «замораживание с заполнением» предварительно просушите их в течение 30–45 минут при температуре от 200 до 230 ℉ (90–110 ℃) перед окончательной сушкой, чтобы избежать растрескивания покрытия.

- Конечная температура повторной сушки должна составлять от 300 до 350 ℉ в течение 20–30 минут.

- Повторная сушка электродов категории «быстрое замораживание» не рекомендуется.

Может ли сварочная проволока испортиться?

Да, к сожалению, сварочная проволока тоже может выйти из строя. Точно так же, как электроды могут быть повреждены от влаги, сварочная проволока также может быть повреждена от влаги. Проволока, поврежденная влагой, может вызвать пористость сварного шва. Ржавчина и другие загрязнения также могут ухудшить качество сварного шва.

Хотя влага сама по себе не повреждает проволоку, это происходит, когда тепло и дуга расщепляют влагу на водород и кислород, а водород в расплавленном сварном шве или рядом с ним может значительно снизить качество сварки.

Хранение сварочной проволоки

Чтобы защитить сварочную проволоку от влаги, храните ее в духовке при определенной температуре, когда она не используется. Для бухт, бобин из масонита или проволочных корзин температура хранения не должна превышать 300 ℉ (150 ℃). Для пластиковых катушек температура хранения не должна превышать 150 ℉ (65 ℃), так как пластик не выдерживает высоких температур. Точные значения температуры и времени следует узнать из рекомендаций производителя.

Еще один хороший способ хранения сварочной проволоки — в герметичных контейнерах.Выньте только то количество проволоки, которое вам понадобится для сварки, а оставшуюся часть немедленно поместите в герметично закрытый контейнер для защиты от влаги.

Повторная сушка сварочной проволоки

Как и электроды, сварочную проволоку можно повторно высушить, чтобы восстановить ее их надлежащая функция. Точная температура и время повторной сушки зависит от материала проволоки и катушки. Катушки с проволокой, катушки из масонита или проволочные корзины следует повторно сушить при температуре от 230 до 300 ℉ (110-150 ℃) в течение более длительного времени. более шести часов, но менее 12 часов.Пластиковые катушки, с другой стороны руки, нельзя повторно сушить, потому что пластик не выдерживает таких высокие температуры.

Заключение

Я знаю, что это много информации, и она может быть ошеломляющей. Самое важное, что следует вынести из этой статьи, — сварочные стержни должны быть сухими. Под воздействием влажности воздуха электроды впитывают влагу и повреждают стержень. Храните электроды в герметичных контейнерах, чтобы защитить их от влаги. Если ваши электроды были повреждены, вы можете восстановить их прежнее функционирование, повторно высушив поврежденные стержни.

СопутствующиеМожно ли сушить сварочные стержни в печи?

Если кто-то сказал вам, , что , вы можете высушить влажных сварочных стержней в своей печи или положить стержней в морозильную камеру , если они старые, вы слышали две сварки мифы. Кроме того, электрическая лампочка не будет выделять достаточно тепла, чтобы поддерживать нужную температуру сварочных электродов .Другой неблагоразумный выбор — использовать домашнюю печь для ремонта сварочных стержней .

Щелкните, чтобы увидеть полный ответ.

Можно также положить сварочные стержни в духовку?

Вы можете выполнить их всех одновременно, хотя, возможно, лучше их немного разложить. У меня есть электродная печь , в которой я держу все свои электроды , особенно хорошо для LoHy. Я разложил бы их на противне и запек бы их при 250 градусах в течение нескольких часов.

Еще можно спросить, как долго 7018 может находиться вне духовки? 7018 не в стержневой печи. Я понимаю, что 7018 не может находиться вне печи для стержней более 4 часов , прежде чем его нужно будет повторно запекать, однако, если стержень вынут из духовки, скажем, в течение 2 часов и не привыкает, мне говорят, что он должен вернуться в духовку на 4 часа , прежде чем его можно будет снова использовать.

Кроме того, какая температура должна быть для сушки сварочных стержней?

Повторный обжиг этой группы стержневых электродов не рекомендуется.Быстрое заполнение — чрезмерная влажность обозначается шумной или «копающей» дугой, большим разбрызгиванием, плотным шлаком или поднутрением. Предварительно высушите необычно влажные электроды в течение 30-45 минут при температуре от 200 ° F до 230 ° F (90-110 ° C) перед окончательной сушкой , чтобы минимизировать растрескивание покрытия.

Для чего нужна печь для сварочного прутка?

Назначение стержневой печи состоит в том, чтобы не допускать попадания влаги в покрытие электрода для предотвращения растрескивания сварного шва из-за попадания водорода в сварной шов с самого начала.Чтобы электроды E7018 и другие электроды с низким содержанием водорода были эффективными, их следует хранить в печах @ 200F или более после открытия герметичной коробки.

Хранение и повторная сушка электродов с низким содержанием водорода

Все мы слышали об опасности образования трещин, вызванных водородом. Растрескивание, вызванное водородом, или холодное растрескивание, возникает при наличии трех условий. Во-первых, нам нужна чувствительная микроструктура (связанная с основным материалом). Во-вторых, нам нужен высокий уровень сдержанности (связанный с дизайном).И в-третьих, нам нужен пороговый уровень водорода (связанный с производством). Чаще всего мы ничего не можем поделать с первыми двумя, но всегда можем обеспечить соблюдение правил сварки с низким содержанием водорода.

Это начинается с использования электродов с низким содержанием водорода. Важно знать, что электрод с низким содержанием водорода можно использовать только в том случае, если он используется и хранится (хранится) должным образом.

Штучные электроды с низким содержанием водорода поставляются в герметично закрытых банках для предотвращения скопления влаги. Однако после открытия упаковки уровень влажности покрытия может превысить допустимый уровень в течение нескольких часов.Скорость поглощения влаги зависит от нескольких факторов, включая, помимо прочего, относительную влажность, характеристики покрытия электродов и места хранения.

После того, как банки с электродами с низким содержанием водорода были открыты и электроды подвергаются воздействию атмосферы, их следует использовать в течение нескольких часов. В противном случае их следует хранить в духовке. Стандарт AWS D1.1 по сварке конструкций (сталь) предполагает, что эти электроды следует хранить при температуре от 250 ° F до 300 ° F. Обычно сварщики получают электроды с низким содержанием водорода, которых хватает примерно на полсмены.Это хорошая практика, поскольку сводит к минимуму риск скопления влаги.

Стержневые печи для электродов с низким содержанием водорода легко доступны. Существуют также переносные прутковые печи, вмещающие до 5 фунтов прутка, которые сварщики могут нести на свои рабочие места.

Есть несколько причин, по которым вы хотите поддерживать уровень влажности ниже максимального предела. Основными тремя являются:

- Высокий уровень влажности может вызвать пористость. Одной поверхностной пористости может быть недостаточно, но при использовании рентгеновский снимок покажет внутреннюю пористость.

- Чрезмерная влажность может вызвать внешнюю пористость и повлиять на то, как шлак отделяется от сварного шва, увеличивая риск включения шлака.

- Сварной шов подвержен образованию водородных трещин.

Электроды с низким содержанием водорода с обозначением «R» (т.е. E7018-h5R) были испытаны для определения содержания влаги в электроде после 9 часов воздействия. По прошествии этого времени электрод все еще поддерживает допустимый уровень. Однако через 9 часов электроды необходимо вернуть в печь для хранения.

Если у вас электроды с низким содержанием водорода, которые находились в окружающей среде более 9 часов, вы должны выполнить процедуру повторной сушки. Следуйте приведенной ниже таблице для получения инструкций по температуре и времени.

Источник: Руководство изготовителей и монтажников по сварным стальным конструкциям

Сварочный электрод: таблица и выбор

Электрод — это металлическая проволока с покрытием.

Изготовлен из материалов, аналогичных по составу свариваемому металлу.

Существует множество факторов, влияющих на выбор правильного электрода для каждого проекта. Итого:

- SMAW или стержневые электроды являются расходуемыми, то есть они становятся частью сварного шва и также называются присадочным электродом или сварочным стержнем. Вольфрамовые электроды

- TIG не являются расходуемыми, поскольку они не плавятся и не становятся частью сварного шва, что требует использования сварочного стержня. Присадочные стержни

- TIG — это дополнительный присадочный материал, используемый для сплавления двух частей заготовки вместе в виде композита.

- Сварочный электрод MIG — это проволока с непрерывной подачей, называемая проволокой MIG.

Выбор электрода имеет решающее значение для простоты очистки, прочности сварного шва, качества валика и сведения к минимуму разбрызгивания.

Электроды необходимо хранить в защищенной от влаги среде и осторожно извлекать из любой упаковки (во избежание повреждений следуйте инструкциям).

Покрытые сварочные электроды

Когда расплавленный металл подвергается воздействию воздуха, он поглощает кислород и азот и становится хрупким или подвергается иным неблагоприятным воздействиям.

Шлаковое покрытие необходимо для защиты расплавленного металла шва или его затвердевания от атмосферы. Это покрытие может быть получено из электродного покрытия.

Состав покрытия сварочного электрода определяет его применимость, состав наплавленного металла шва и характеристики электрода.

Состав покрытий сварочных электродов основан на общепринятых принципах металлургии, химии и физики.

Покрытие защищает металл от повреждений, стабилизирует дугу и улучшает сварной шов другими способами, в том числе:

- Металлическая гладкая поверхность шва с ровными краями

- Минимальное разбрызгивание в зоне сварного шва

- Стабильная сварочная дуга

- Контроль проникновения

- Прочное, прочное покрытие

- Более легкое удаление шлака

- Повышенная производительность наплавки

Электроды для металлической дуги можно сгруппировать и классифицировать как электроды без покрытия или с тонким покрытием, а также электроды с экранированной дугой или электроды с толстым покрытием.

Покрытый электрод — самый популярный тип присадочного металла, используемый при дуговой сварке.