Закалка стали — температура, скорость и режимы закалки, свойства и структура закаленной стали

Закалка стали – термическая обработка, включающая в себя нагрев, выдержку и охлаждение. Процесс направлен на улучшение механических характеристик стали, металлов и сплавов.

Закалка – вид термической обработки, состоящий из основных операций – нагрева до определенной температуры, выдержки, быстрого охлаждения. Он применяется в сочетании с другой разновидностью термообработки – отпуском. Эта технология позволяет улучшить механические характеристики недорогих марок стали, цветных металлов и сплавов, за счет чего снижается себестоимость получаемых изделий и конструкций.

Общие сведения о технологии закалки стали

Основные цели, решаемые комплексом закалка + отпуск:

- повышение твердости;

- повышение прочностных характеристик;

- снижение пластичности до допустимой величины;

- возможность использования пустотелых изделий вместо полнотелых, что позволяет снизить массу металлоизделия и металлоемкость производственного процесса.

Основные этапы закалки:

- нагрев до температур, при которых осуществляется изменение структурного состояния металла;

- выдержка, установленная в технологической карте;

- охлаждение со скоростью, обеспечивающей формирование заданной кристаллической структуры.

После закалки проводят отпуск, который заключается в нагреве металла до температур, лежащих ниже линии фазовых превращений, с дальнейшим медленным понижением температуры. На результат термообработки влияют:

- температура нагрева;

- скорость роста температуры;

- период выдержки при закалочных температурах;

- охлаждающая среда и скорость снижения температуры.

Ключевым параметром является температура нагрева, от которой зависит перестройка и формирование новой структурной решетки. По глубине действия закалку разделяют на объемную и поверхностную.

Какие стали подвергают закалке

Не все марки сталей могут подвергаться закалке. Марки с содержанием углерода ниже 0,4% практически не изменяют твердость при закалочных температурах, поэтому этот способ для них не применяется. Закалочную технологию чаще всего применяют для инструментальных сталей.

Таблица правильных режимов закалки и отпуска для некоторых типов инструментальных сталей

| Марка стали |

Температура закалки стали |

Среда охлаждения после закалочного нагрева | Температура отпуска | Среда охлаждения после отпуска |

| У7 | 800°C | вода | 170°C | вода, масло |

| У7А | 800°C | вода | 170°C | вода, масло |

| У8, У8А | 800°C | вода | 170°C | вода, масло |

| У10, У10А | 790°C | вода | 180°C | вода, масло |

| У11, У12 | 780°C | вода | 180°C | вода, масло |

| Р9 | 1250°C | масло | 580°C | воздух в печи |

| Р18 | 1250°C | масло | 580°C | воздух в печи |

| ШХ6 | 810°C | масло | 200°C | воздух |

| ШХ15 | 845°C | масло | 400°C | воздух |

| 9ХС | 860°C | масло | 170°C | воздух |

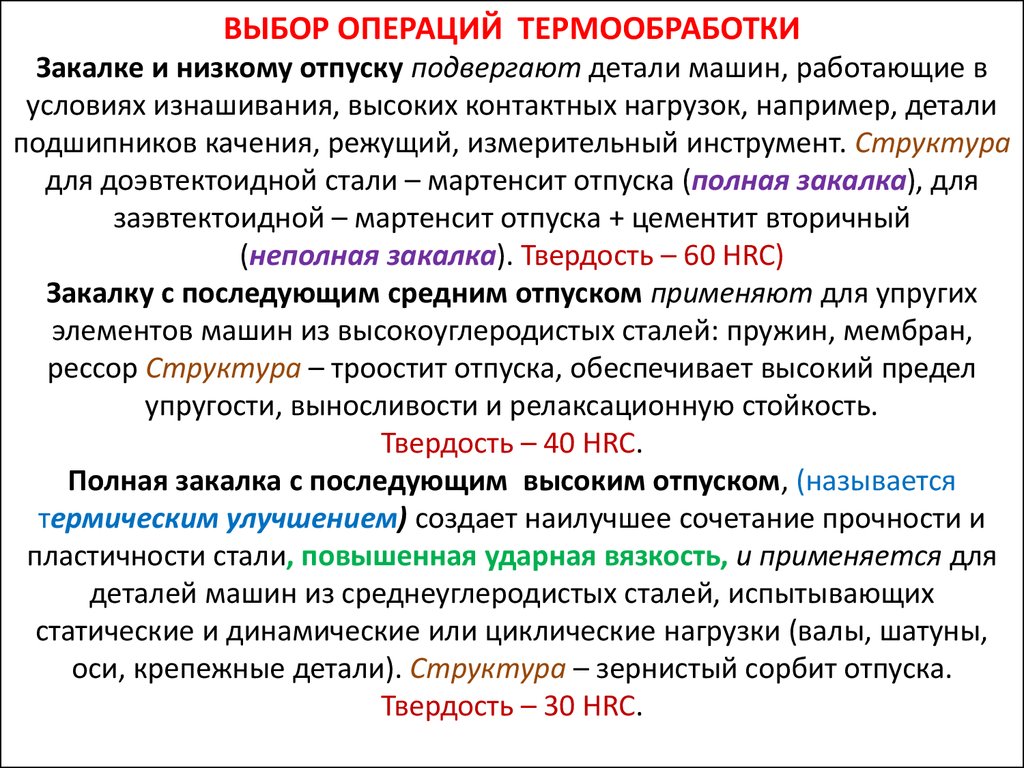

Виды закалки – с полиморфным превращением и без него

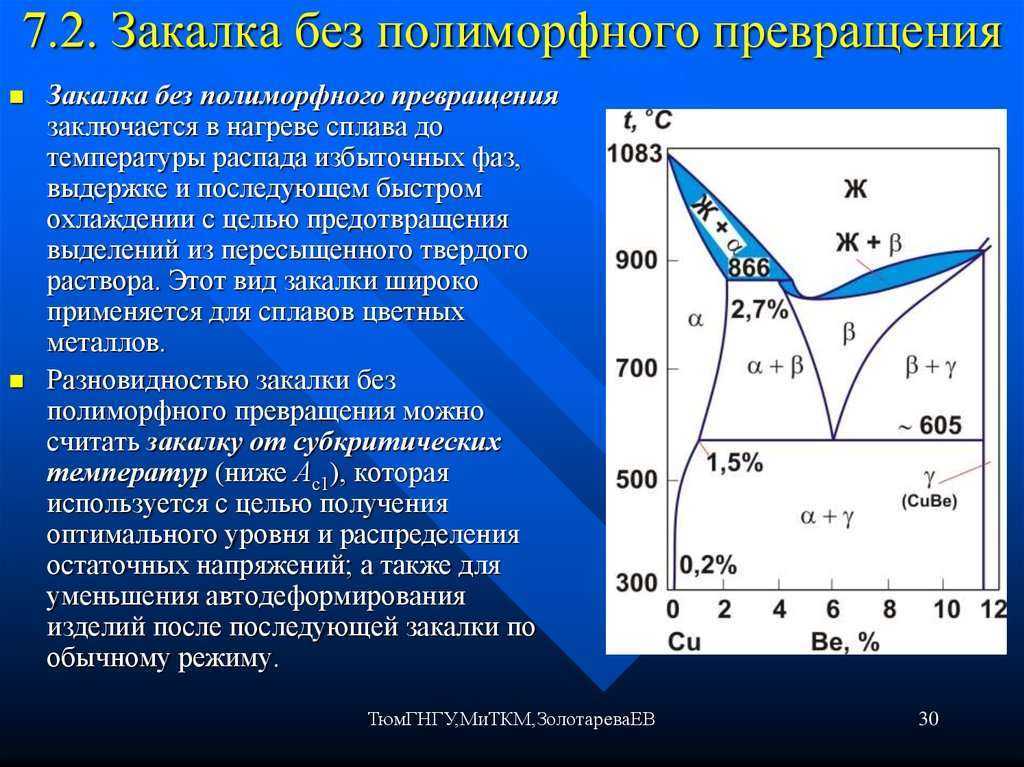

Закалка сталей протекает с полиморфным превращением, цветных металлов и сплавов – без них.

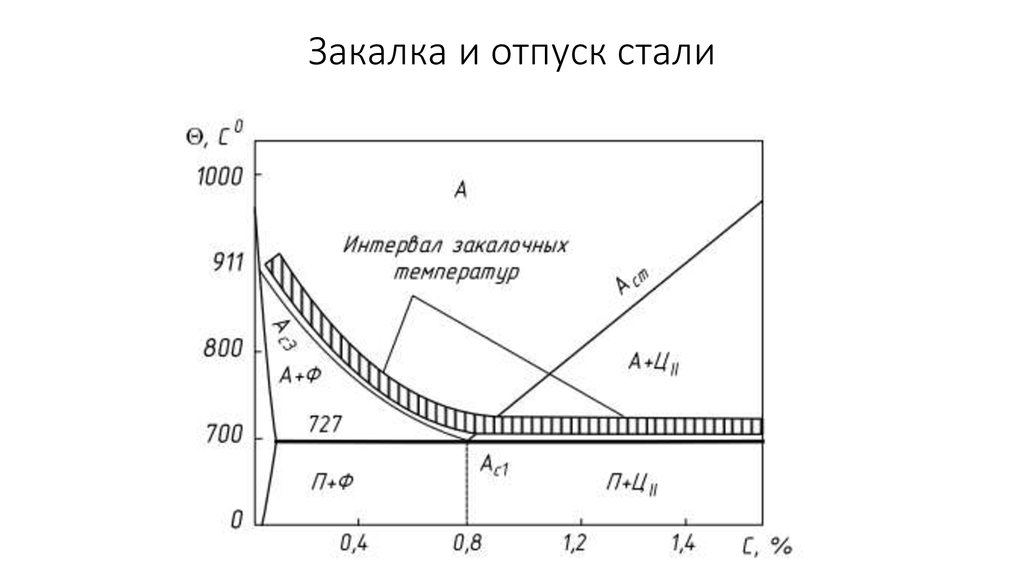

В углеродистых сталях при повышении температур выше определенного уровня происходит ряд фазовых превращений, вызывающих изменения кристаллической решетки. При критических температурах, значение которых зависит от процентного содержания углерода, происходит распад карбида железа и образование раствора углерода в железе, называемого аустенитом. При медленном остывании аустенит постепенно распадается, и кристаллическая решетка приобретает исходное состояние. Если углеродистые стали охлаждать с высокой скоростью, то в зависимости от режима закалки в них образуются различные фазовые состояния, самый прочный из них – мартенсит.

Для получения мартенситной структуры доэвтектоидные стали(до 0,8% C) нагревают до температур, лежащих выше точки Ас3 на 30-50°C, для заэвтектоидных – на 30-50° выше Ас1.По такой технологии закаливают металлорежущий инструмент и упрочняют изделия, которые в процессе эксплуатации подвергаются трению: шестерни, валы, обоймы, втулки. При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

Закалка без полиморфного превращения протекает в цветных металлах и сплавах, имеющих ограниченную растворимость вторичных фаз при обычных температурах, в которых при высоких температурах не происходят полиморфные превращения. При повышении температур выше линии солидус (это линия, ниже которой находится только твердая фаза) вторичные фазы полностью растворяются. При быстром охлаждении вторичные фазы не выделяются, поскольку для этого необходимо определенное время. После такой термообработки цветной сплав является термодинамически неустойчивым, поэтому со временем он начинает распадаться с постепенным выделением вторичной фазы. Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Закалка цветных металлов и сплавов, в отличие от углеродистых сталей, часто не приводит к повышению прочности. Сплавы на основе меди, например, после такой ТО часто становятся более пластичными. Для таких материалов обычно используют отпуск, благодаря которому снимаются напряжения после литья, прокатки, штамповки, ковки или прессования.

Способы закалки стали

Способ закалки выбирают в зависимости от химического состава стали и запланированных свойств.

Закаливание с охлаждением в одной среде

Скорость охлаждения стали после закалки зависит от среды, в которой оно проводится. Самую высокую скорость обеспечивает охлаждение в воде. Такой способ используется для среднеуглеродистых низколегированных сталей и некоторых марок коррозионностойких сталей. При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

При содержании углерода более 0,5% C и высоком легировании воду в качестве охлаждающей среды не применяют, поскольку такие сплавы покрываются трещинами или полностью разрушаются.

Ступенчатую закалку применяют для деталей, изготовленных из сложнолегированных сталей. Крупногабаритные детали после нагрева на несколько минут окунают в воду, а затем охлаждают в масле до +320…300°C, после чего оставляют на воздухе. При охлаждении в масле до комнатных температур твердость изделия значительно снижается.

Изотермическая ТОЗакалка высокоуглеродистых марок – сложный процесс, состоящий из нормализации с последующим нагревом до температуры закалки. Нагретые детали опускают в ванну с селитрой, нагретой до температур +320…+350°C, выдерживают.

Светлая ТО

Такая термообработка применяется для высоколегированных сталей и заключается в их нагреве в среде инертных газов или в вакууме, что обеспечивает светлую поверхность металла. Светлая закалка используется в серийном производстве типовых изделий.

Светлая закалка используется в серийном производстве типовых изделий.

При высокой скорости охлаждения внутри детали остается тепло, которое при постепенном выходе снимает напряжения внутренней структуры. Этот процесс можно доверить только специалистам, которые могут точно рассчитать время нахождения изделия в охлаждающей среде.

СтруйнаяОхлаждение осуществляют интенсивной струей воды. Такой процесс применяется при необходимости закаливания отдельных частей изделий.

Оборудование для проведения закалки

Оборудование разделяется на две основные группы – установки для нагрева и ванны для охлаждения. На современных предприятиях для получения закалочных температур используются:

- муфельные термические печи;

- оборудование для индукционного нагрева;

- установки для нагрева в расплавах;

- аппараты лазерного нагрева;

- газоплазменные устройства.

Первые три типа установок востребованы для осуществления объемной закалки, три последние – для поверхностного процесса.

Закалочное оборудование – это стальные емкости, графитовые тигли, печи, в которых содержатся расплавленные металлы или соли. Закалочные ванны для жидких сред оборудованы системами обогрева и охлаждения. В их конструкции могут быть предусмотрены специальные мешалки для перемешивания жидких сред и устранения паровой рубашки.

Охлаждающие среды

Условия охлаждения стали после закалки выбирают в зависимости от химического состава обрабатываемого металла и требуемых характеристик конечного продукта. Это могут быть:

- вода;

- воздушная или струя или струя инертного газа;

- минмасло;

- водополимерные смеси;

- расплавленные соли – бария, натрия, калия;

- металлические расплавы – свинцовые или оловянные.

Технология закалочного процесса

Нагрев и выдержка

Температура нагрева стали при закалке зависит от ее химического состава. В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

В общем случае наблюдается закономерность – чем меньше процентное содержание углерода, тем выше должна быть температура нагрева. Понижение температуры нагрева приводит к тому, что нужная структура не успевает сформироваться. Последствия перегрева:

- обезуглероживание;

- окисление поверхности;

- увеличение внутреннего напряжения;

- изменение структурных составляющих.

Изделия сложных форм предварительно подогревают. Для этого их два-три раза опускают на несколько минут в соляные ванны или держат короткое время в печах, нагретых до температур +400…500°C. Период выдержки определяется габаритами изделия и их количеством в печи. Все части изделия должны прогреваться равномерно.

Таблица температур закалки различных марок стали

| Марка | Температура, °C | Марка | Температура, °C |

| 15Г | 800 | 50Г2 | 805 |

| 65Г | 815 | 40ХГ | 870 |

| 15Х, 20Х | 800 | 3Х13 | 1050 |

| 30Х, 35Х | 850 | 35ХГС | 870 |

| 40Х, 45Х | 840 | 30ХГСА | 900 |

| 50Х | 830 |

Температуру нагрева измеряют с помощью пирометров – контактных и бесконтактных, инфракрасных приборов.

Для охлаждения используется вода – чистая или с растворенными в ней солями, щелочные растворы. Для легированных сталей используется обдув или охлаждение в минмаслах. В изотермических и ступенчатых процессах для охлаждения используются расплавы солей, щелочей и металлов. Такие среды могут чередоваться между собой.

ОтпускВ зависимости от необходимой температуры отпуск осуществляется в масляных, щелочных или селитровых ваннах, печах с принудительной циркуляцией воздушных потоков, горячем песке.

Низкий отпуск, проводимый при +150…+200°C,служит для устранения внутренних напряжений, некоторого повышения пластичности и вязкости без существенного ухудшения твердости. Низкий отпуск востребован для измерительного и металлообрабатывающего инструмента, других деталей, которые должны сочетать твердость и устойчивость к износу.

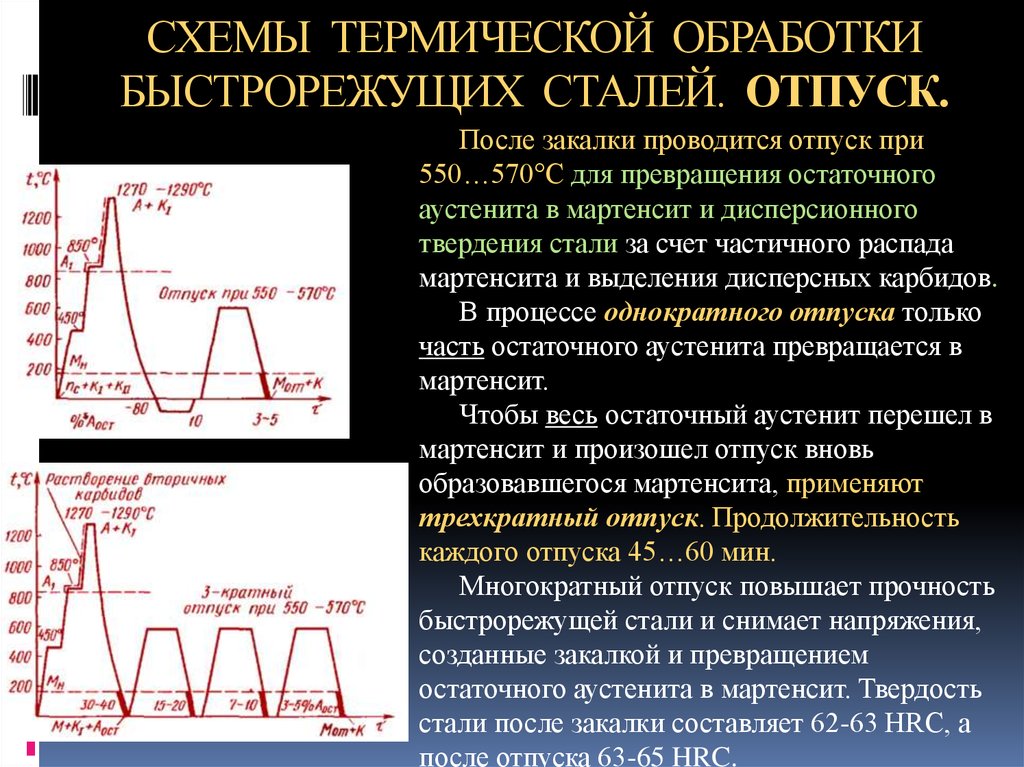

Для быстрорежущих сталей отпуск осуществляют при температурах +550…580°C. Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Такую процедуру называют вторичным отвердением, поскольку она приводит к дополнительному росту твердости.

Возможные дефекты после закалки

Нагрев, выдержку, охлаждение и отпуск стали осуществляют в соответствии с технологическими картами, разработанными специалистами. Нарушение разработанного и утвержденного техпроцесса и/или неоднородность структуры заготовки могут стать причиной появления различных дефектов. Среди них:

- Неравномерный нагрев и/или охлаждение. Приводят к деформациям и образованию трещин, неоднородному составу и неоднородным механическим характеристикам.

- Пережог. Возникает из-за проникновения кислородных молекул в металлическую поверхность. В результате образуются оксиды, изменяющие рабочие характеристики поверхностного слоя. Этот дефект возникает из-за выгорания из стали углерода, вызванного избыточным количеством кислорода в печи.

- Попадание в масляную охлаждающую ванну воды.

Это нарушение техпроцесса приводит к появлению трещин на изделии.

Это нарушение техпроцесса приводит к появлению трещин на изделии.

Все перечисленные выше дефекты являются неисправимыми.

Другие статьи:

Виды и марки стали

Отпуск стали

Состав и свойства стали

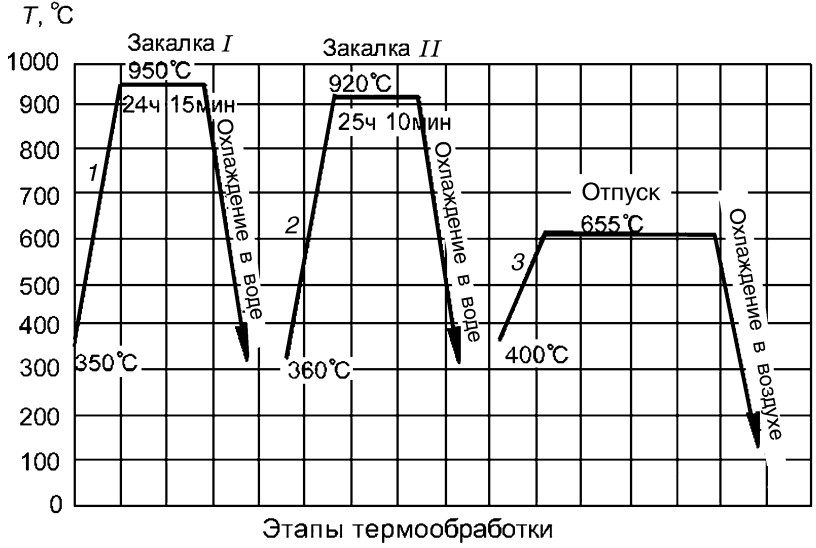

Термообработка закалкой и отпуском стали: важность, отличия, этапы термической обработки

Металлы и сплавы обладают характерными показателями твердости и прочности. Эти характеристики можно найти в специальных таблицах. Современные технологии позволяют изменить базовые параметры, применяя технологию термообработки. Сам процесс термической обработки достаточно прост: металл доводят до необходимой температуры и затем охлаждают. В этом процессе важны два показателя:

-

Температура, до которой нагревается металл;

-

Время нагрева и последующего охлаждения.

Эти два показателя формируют режим термообработки, который состоит из нескольких этапов.

Этапы термообработки: отжиг и нормализация

В процессе термической обработки металлы проходят четыре основных этапа: отжиг, нормализацию, закалку, отпуск.

-

Отжиг. Этот процесс происходит при температуре 750 градусов Цельсия и выше. Широко применяется при термообработке стали. В результате отжига увеличивается вязкость стали, стабилизируются ее основные свойства. Охлаждается сталь вместе с печью не более чем на 60 градусов Цельсия в час. Главным показателем скорости охлаждения является легированность, чем она выше, тем скорость ниже.

-

Нормализация. Для этого процесса подъем температуры для обработки сталь идентичен предыдущему процессу, но вот процесс охлаждения резко отличается. В данном процессе охлаждения производится не в печи, а вне ее. При этом существуют два варианта с обдувом и без него. Процесс нормализации используется для низкоуглеродистых сталей, при этом их структура уплотняется за счет уменьшения диаметра зерен.

Такую сталь легче обрабатывать и подвергать последующей шлифовке.

Такую сталь легче обрабатывать и подвергать последующей шлифовке.

Закалка и отпуск

Эти два процесса наиболее важны, так как металлы, прошедшие закалку и отпуск, обладают особой прочностью и износоустойчивостью.

-

Закалка осуществляется в печах при температурах 770 или 960 градусов Цельсия в зависимости от вида металла. Охлаждение осуществляют в воде для углеродистых сталей, и в маслах для легированной. Подъем температуры и резкое охлаждение стали изменяет ее физическое состояние, сталь становится хрупкой. Для удаления этого эффекта, а также для снятия внутреннего структурного напряжения применяют следующий процесс.

-

Отпуск. Этот процесс заключается в повторном нагревании уже закаленной стали до температур 600 градусов Цельсия с последующим медленным охлаждением. При этом чем ниже скорость охлаждения, тем лучше снимается внутреннее напряжение металла.

Важность термообработки

Термообработку сложно переоценить. Только два показателя температура и время могут изменить физико-химические характеристики стали.

Закалка, закалка, отпуск в Метлабе Уиндмура, Пенсильвания.

(нажмите на миниатюру, чтобы увеличить)

Закалка металла / Закалка металла / Отпуск металла

Три больших комплекта подшипников извлекаются из печи науглероживания Metlab диаметром 180 дюймов и высотой 156 дюймов после температуры закалки (1550°F) для последующей закалки в перемешиваемом горячем масле. Детали были науглерожены до глубины корпуса более 0,200 дюйма ECD. Вес приспособления и компонентов составляет около 40 000 фунтов.

Закалка металла

Использование этой обработки приведет к улучшению механических свойств, а также к повышению уровня твердости, в результате чего изделие станет более прочным и долговечным. Сплавы нагревают выше критической температуры превращения материала, а затем достаточно быстро охлаждают, чтобы мягкий исходный материал превратился в гораздо более твердую и прочную структуру. Сплавы могут охлаждаться на воздухе или охлаждаться закалкой в масле, воде или другой жидкости, в зависимости от количества легирующих элементов в материале. Закаленные материалы обычно подвергают отпуску или снятию напряжения для улучшения их размерной стабильности и ударной вязкости.

Сплавы нагревают выше критической температуры превращения материала, а затем достаточно быстро охлаждают, чтобы мягкий исходный материал превратился в гораздо более твердую и прочную структуру. Сплавы могут охлаждаться на воздухе или охлаждаться закалкой в масле, воде или другой жидкости, в зависимости от количества легирующих элементов в материале. Закаленные материалы обычно подвергают отпуску или снятию напряжения для улучшения их размерной стабильности и ударной вязкости.

Стальные детали часто требуют термической обработки для получения улучшенных механических свойств, таких как повышение твердости или прочности. Процесс закалки состоит из нагрева компонентов выше критической (нормализующей) температуры, выдержки при этой температуре в течение одного часа на дюйм толщины, охлаждения со скоростью, достаточной для того, чтобы материал превратился в гораздо более твердую и прочную структуру, а затем отпуска. . Сталь по существу представляет собой сплав железа и углерода; другие стальные сплавы имеют другие металлические элементы в растворе. Нагрев материала выше критической температуры приводит к тому, что углерод и другие элементы переходят в твердый раствор. Закалка «замораживает» микроструктуру, вызывая напряжения. Детали впоследствии закаляются для преобразования микроструктуры, достижения соответствующей твердости и устранения напряжений.

Нагрев материала выше критической температуры приводит к тому, что углерод и другие элементы переходят в твердый раствор. Закалка «замораживает» микроструктуру, вызывая напряжения. Детали впоследствии закаляются для преобразования микроструктуры, достижения соответствующей твердости и устранения напряжений.

Закалка металла

Материал нагревается до подходящей температуры, а затем закаливается в воде или масле для затвердевания до полной твердости в зависимости от типа стали.

Материал нагревают до температуры, подходящей для затвердевания, затем быстро охлаждают, погружая горячую часть в воду, масло или другую подходящую жидкость, чтобы преобразовать материал в полностью затвердевшую структуру. Детали, подвергающиеся закалке, обычно должны быть состарены, отпущены или сняты напряжения для достижения надлежащей ударной вязкости, окончательной твердости и стабильности размеров.

Сплавы могут охлаждаться на воздухе или охлаждаться закалкой в масле, воде или другой жидкости, в зависимости от количества легирующих элементов в материале и требуемых конечных механических свойств. Закаленные материалы закаляются для улучшения их размерной стабильности и ударной вязкости.

Закаленные материалы закаляются для улучшения их размерной стабильности и ударной вязкости.

Закалка металла

Отпуск проводится для получения требуемого сочетания твердости, прочности и ударной вязкости или для снижения хрупкости полностью закаленных сталей. Стали никогда не используются в закаленном состоянии. Сочетание закалки и отпуска важно для изготовления прочных деталей.

Эта обработка следует за закалкой или охлаждением на воздухе. Отпуск обычно считается эффективным для снятия напряжений, вызванных закалкой, в дополнение к снижению твердости до определенного диапазона или удовлетворению определенных требований к механическим свойствам.

Отпуск — это процесс повторного нагрева стали при относительно низкой температуре, приводящий к осаждению и сфероидизации карбидов, присутствующих в микроструктуре. Температура и время отпуска обычно контролируются для получения окончательных свойств, требуемых от стали. В результате получается компонент с подходящим сочетанием твердости, прочности и ударной вязкости для предполагаемого применения. Отпуск также эффективен для снятия напряжений, вызванных закалкой.

Отпуск также эффективен для снятия напряжений, вызванных закалкой.

Объекты

Открытая или закрытая печь – закалка, отжиг, нормализация, обработка на твердый раствор и т. д. до 2200°F

- Шахтная печь — диаметр 144 дюйма и высота 96 дюймов

- Шахтная печь — диаметр 180 дюймов и высота 156 дюймов

- Шахтная печь (2) — диаметр 54 дюйма и высота 180 дюймов

- Колпаковые печи (4) — диаметр 72 дюйма и высота 84 дюйма

- Встроенные печи для закалки в масле — высота 24″ x 36″ x 24″, высота 18″ x 24″ x 18″

- Печь с вращающимся подом и закалочный пресс – Детали диаметром до 16 дюймов

- Вакуумная печь — внешний диаметр 24 дюйма x глубина 24 дюйма

вернуться к началу

3 наиболее распространенных метода закалки стали, термическая обработка и применение

Перейти к основному содержанию

Стальные детали, изготовленные с использованием технологии обработки с ЧПУ, Challenge Engineering SydneyДжеймс Эбботт

MD + Основатель — Challenge Engineering | Обработка с ЧПУ Сидней | Качество, доставка, точность и успех клиентов

Опубликовано 4 июля 2018 г.

+ Подписаться

Термическая обработка относится к процессу нагревания или охлаждения материалов, таких как сталь или стекло, с целью изменения их свойств каким-либо образом. Результатом термической обработки обычно является затвердевание или размягчение материала.

В этой статье основное внимание будет уделено промышленной закалке стали, которая осуществляется с использованием одного из трех основных методов. Если у вас есть дополнительные вопросы, свяжитесь с нами по адресу Challenge Engineering, CNC Machining Sydney.

Мы рассмотрим каждый из них по отдельности, что они включают в себя и некоторые области применения закаленной стали, которые производятся в каждом случае.

1. Цементация

Как следует из названия процесса, этот метод упрочнения используется для упрочнения за счет создания жесткой внешней оболочки на поверхности стали при сохранении нормального уровня твердости и пластичности внутри. Это достигается добавлением дополнительного углерода или азота к внешнему слою стали (или железа).

Этот процесс иногда называют науглероживанием гильзы. Сталь обычно мягкая, низкоуглеродистая, нуждается в упрочнении.

Для цементации стали можно использовать несколько промышленных процессов, основным из которых является пламенная или индукционная закалка. Это включает нагрев поверхности до чрезвычайно высокой температуры, а затем ее быстрое охлаждение, в результате чего создается внешняя оболочка мартенсита, обеспечивающая необходимый углерод и твердость.

Цементация увеличивает срок службы стали и улучшает сопротивление усталости. По этим причинам его часто используют для усиления:

- кухонная утварь,

- автомобильные детали и

- инструменты, которые подвергаются большому износу.

Недостатком цементации является то, что она может сделать поверхность более хрупкой, поэтому она не подходит для объектов, которые будут скользить по абразивным поверхностям.

Для противодействия хрупкости металл после нагрева иногда подвергают закалке.

Цементное упрочнение также иногда называют поверхностным упрочнением, особенно применительно к металлам, предназначенным для изготовления армейской брони.

2. Сквозная закалка

Сквозная закалка повышает твердость и прочность стальных сплавов по всей структуре металла, а не только снаружи, как при поверхностной закалке.

Процесс обычно включает три основных этапа:

- нагрев сплава

- закалка в таком веществе, как вода или масло

- повторный нагрев (или отпуск) металла, чтобы сделать его поверхность менее хрупкой.

Полученный стальной сплав является прочным, твердым, износостойким и менее пластичным, чем в обычном состоянии. Основные приложения:

- технические детали, которые должны выдерживать большие нагрузки, такие как скобы, гайки и болты, крюки, гвозди, винты и т. д.

- ручные инструменты, такие как молотки, отвертки и т. д.

- пружины, подшипники, оси и другие несущие компоненты.

Наиболее распространенными стальными сплавами, используемыми для сквозной закалки, являются высокопрочные сплавы 4140 и 4340, поскольку они обеспечивают оптимальное количество прочности и твердости.

3. Пламенная закалка

Пламенная закалка — это процесс, при котором упрочняется внешний слой стального сплава. Он включает в себя нагрев поверхности до высоких температур под пламенем.

При достижении критической температуры сплав подвергается закалке в воде или синтетическом веществе для быстрого упрочнения поверхности на глубину от 1 до 10 мм.

Используемая сталь должна иметь содержание углерода более 0,35%, чтобы процесс работал. Полученный металл обладает высокой прочностью и износостойкостью, но сохраняет пластичность в своей сердцевине.

Этот метод требует специальной печи для достижения высоких температур и выполняется в промышленных условиях.

С помощью этого метода можно закалить плоские поверхности листового металла, что делает его идеальным для таких предметов, как:

- кухонные ножи, Изнашиваемые пластины

- и

- плоские инструменты, такие как ручные пилы.

Другой близкородственный метод закалки известен как индукционная закалка, которая включает в себя нагрев и упрочнение стали путем пропускания через структуру переменного тока вместо применения пламени.

Вкратце

Закалка стали — это распространенный процесс, используемый для повышения прочности многих инженерных изделий, а также предметов повседневного обихода.

Существует три основных метода упрочнения стали:

- Цементация – включает добавление углерода путем нагревания для укрепления внешнего слоя, идеально подходит для кухонной утвари и износостойких деталей, которым не требуются свойства пластичности.

- Сквозная закалка – включает нагрев и быстрое охлаждение стали для укрепления всей конструкции, идеально подходит для фитингов и ручных инструментов

- Закалка пламенем — включает нагрев внешнего слоя для создания прочного внешнего слоя толщиной 1-10 мм, идеально подходящего для износостойких предметов и листов с плоской поверхностью, таких как ножи и пилы.

В компании Challenge Engineering, сертифицированной по стандарту ISO:9001, мы можем посоветовать вам лучший тип термообработки для ваших нестандартных деталей. Позвоните по телефону (02) 9632 0010 или посетите сайт www.challengecnc.com.au, заполните нашу форму запроса предложения или контактную форму.

5 преимуществ использования деталей, изготовленных на станках с ЧПУ из нержавеющей стали SAF

14 августа 2019 г.

Почему инженеры выбирают нержавеющую сталь с дисперсионной закалкой для деталей, обработанных на станках с ЧПУ

29 июля 2019 г.

8 Быть великим: пользуетесь ли вы лучшим сервисом по обработке с ЧПУ?

6 фев.

2019 г.

2019 г.Клиенты станков с ЧПУ: почему рискованно поставлять собственный материал

24 января 2019 г.

Как горнодобывающая промышленность выигрывает от обработки с ЧПУ

18 декабря 2018 г.

Как выбрать службу обработки с ЧПУ

11 декабря 2018 г.

6 основных причин для покупки деталей с ЧПУ, изготовленных в Австралии

21 ноября 2018 г.

Это нарушение техпроцесса приводит к появлению трещин на изделии.

Это нарушение техпроцесса приводит к появлению трещин на изделии. Такую сталь легче обрабатывать и подвергать последующей шлифовке.

Такую сталь легче обрабатывать и подвергать последующей шлифовке.

2019 г.

2019 г.