20Х13

Главная/Характеристики Марок Стали, Металлопроката/20Х13

Применение стали 20Х13

Сталь 20Х13 применяется для изделий, подвергающихся воздействию слабоагрессивных сред (атмосферные условия, кроме морских, водные растворы солей органических кислот при комнатной температуре, растворы азотной кислоты слабой и средней концентрации при умеренных температурах и т. д.).

Для тех случаев, когда изделия должны обладать достаточно высокой прочностью и одновременно достаточным запасом пластичности и ударной вязкости. Ее используют также в качестве жаропрочного материала при температурах до 450— 550 °С и в качестве жаростойкого — до 700 °С.

ГОСТы и ТУ на сталь 20Х13

Сталь кованая круглая и квадратная. Сортамент ГОСТ 1133-71

Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали. Технические условия ГОСТ 18143-72

Прутки нагартованные, термически обработанные шлифованные из высоколегированной и коррозионно-стойкой стали. Технические условия.ГОСТ 18907-73

Технические условия.ГОСТ 18907-73

Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия.ГОСТ 25054-81

Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия ГОСТ 5582-75

Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки ГОСТ 5632-72

Сталь сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная. Технические условия ГОСТ 5949-75

Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия ГОСТ 7350-77

Полосы горячекатаные и кованые из инструментальной стали. Сортамент. ГОСТ 4405-75

Сталь качественная круглая со специальной отделкой поверхности. Технические условия. ГОСТ 14955-77

Прокат сортовой стальной горячекатаный круглый. Сортамент.ГОСТ 2590-2006

Прокат сортовой стальной горячекатаный квадратный. Сортамент.ГОСТ 2591-2006

Сталь калиброванная круглая. Сортамент.ГОСТ 7417-75

Полосы горячекатаные и кованые из инструментальной стали. Сортамент.ГОСТ 8559-75

Сортамент.ГОСТ 8559-75

Сталь калиброванная квадратная. Сортамент.ГОСТ 8560-78

Прокат калиброванный шестигранный. Сортамент. ГОСТ 8560-78

Сталь кованая круглая и квадратная. Сортамент.ГОСТ 1133-71

Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.ГОСТ 5632-72

Прокат сортовой стальной горячекатаный полосовой. Сортамент.ГОСТ 103-2006

Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.ГОСТ 5949-75

Прокат сортовой стальной горячекатаный шестигранный. Сортамент. ГОСТ 2879-2006

Профили стальные фасонные высокой точности. Технические условия.ТУ 14-11-245-88

Заготовки из конструкционной стали для машиностроения. Общие технические условия.ОСТ 3-1686-90

Химический состав стали 20Х13

| C | Cr | Fe | Mn | P | S | Si |

| 0,16-0,25 | 12-14,0 | Осн. | ≤0,8 | ≤0,030 | ≤0,025 | ≤0,8 |

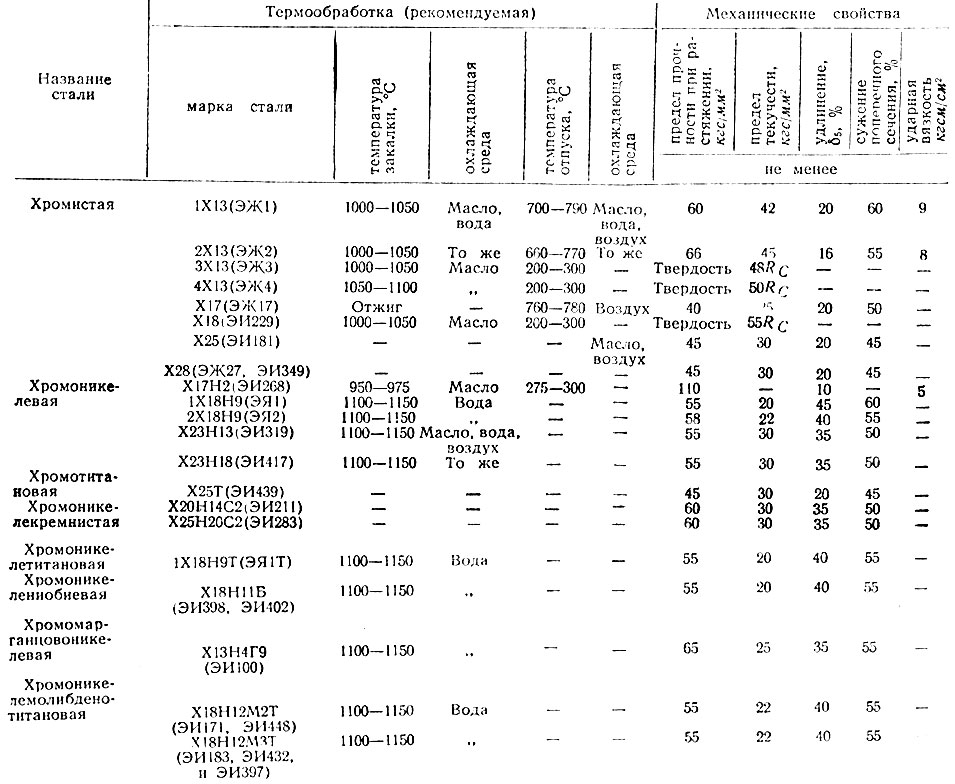

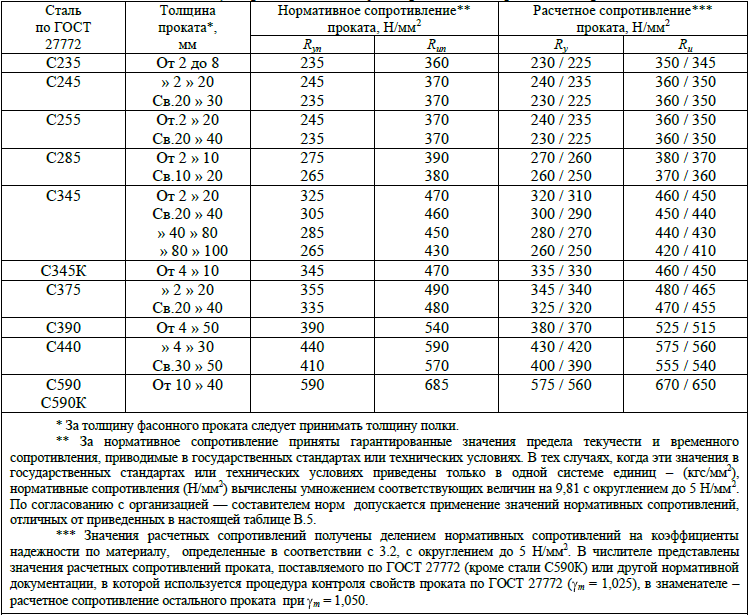

Механические свойства стали 20Х13

Нормированные механические свойства при 20 °С

ГОСТ | Вид продукции | Режим термической обработки проката | Н/мм2 | Н/мм2 (не менее) | % |

ГОСТ 5949-75 | Сорт | Закалка 1000-1050 °С, отпуск 660-770 °С | 650 | 440 | 16 |

Ψ> 55 %, =78 Дж/см2 | |||||

| Закалка 1000-1050 °С отпуск 600-700 °С | 830 | 635 | 10 | ||

Ψ> 50 %, >=59 Дж/см2 | |||||

ГОСТ 7350-77 | Лист толстый | Нормализация или закалка при 1000—1050 °С, охлаждение на воздухе, отпуск при 680-780 °С, охлаждение с печью или на воздухе | 510 | 375 | 20 |

ГОСТ 5582-75 | Отжиг или отпуск при 740-800 °С | 490 | — | 20 | |

ГОСТ 4986-79 | Лента | Отжиг или отпуск при 740-800 °С |

|

|

|

δ = 0,2-2,0 мм | 490 |

| 16 | ||

| δ <0,2 мм | 490 |

| 8 | |

Механические свойства при низких и повышенных температурах

(пруток, нормализация при 1000-1020 °С, охлаждение на воздухе, отжиг при 730-750 °С)

°C | Н/мм2 | Н/мм2 | % | Ψ, % | Дж/см2 |

-40 | 780 | 590 | 23 | 57 | 50 |

-20 | 740 | 570 | 21 | 59 | 59 |

20 | 720 | 520 | 21 | 65 | 66-175 |

300 | 555 | 400 | 18 | 66 | 200 |

400 | 530 | 405 | 16 | 58 | 205 |

450 | 495 | 380 | 17 | 57 | 240 |

500 | 440 | 365 | 32 | 75 | 250 |

| 550 | 350 | 285 | 36 | 83 | 223 |

Физические свойства стали 20Х13

Плотность 7,76·103 кг/м3.

Значение модуля упругости (Е), коэффициента теплопроводности (λ), удельной теплоемкости (С), температурного коэффициента линейного расширения (α) в зависимости от температуры

°С | Е·10-4,Н/мм2 | С · 103, Дж/(кг·К) | Температурный интервал, °С | α · 106, K-1 | |

20 | 22,3 | — | 0,441 | — | — |

100 | 21,8 | — | 0,462 | 0-100 | 10,1 |

| 200 | 21,2 | 24,8 | 0,525 | 0-200 | 10,4 |

300 | 20,4 | 26,7 | 0,567 | 0-300 | 10,9 |

400 | 19,3 | 27,2 | 0,630 | 0-400 | 11,4 |

500 | 18,4 | 27,7 | 0,693 | 0-500 | 11,9 |

600 | 17,2 | 28,1 | 0,777 | 0-600 | — |

700 | — | — | 0,966 | 0-700 | — |

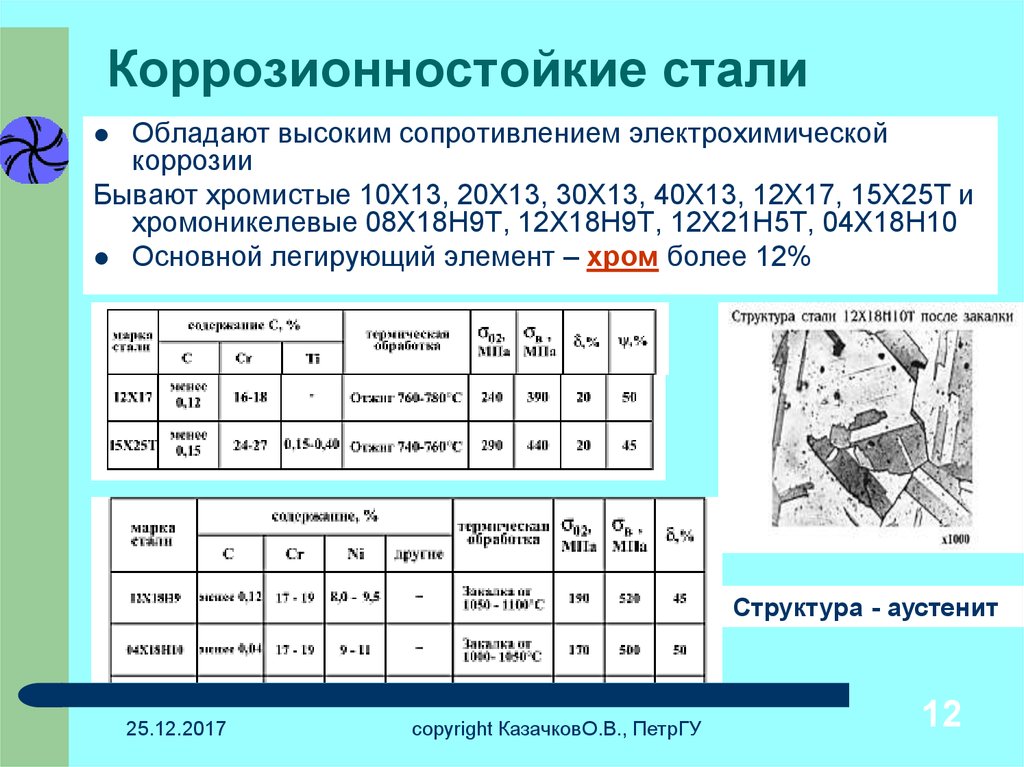

Коррозионная стойкость стали 20Х13

Сталь 20Х13 обладает высокой стойкостью в атмосферных условиях (кроме морской атмосферы), в речной и водопроводной воде. Применяется в энергетическом машиностроении, в крекинг-установках с длительным сроком службы при температурах до 500 °С для деталей печей.

Применяется в энергетическом машиностроении, в крекинг-установках с длительным сроком службы при температурах до 500 °С для деталей печей.

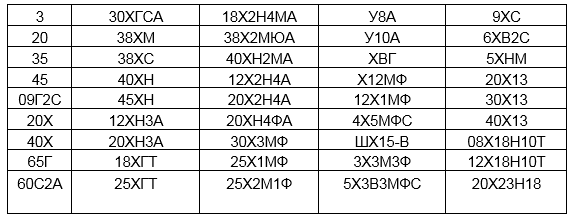

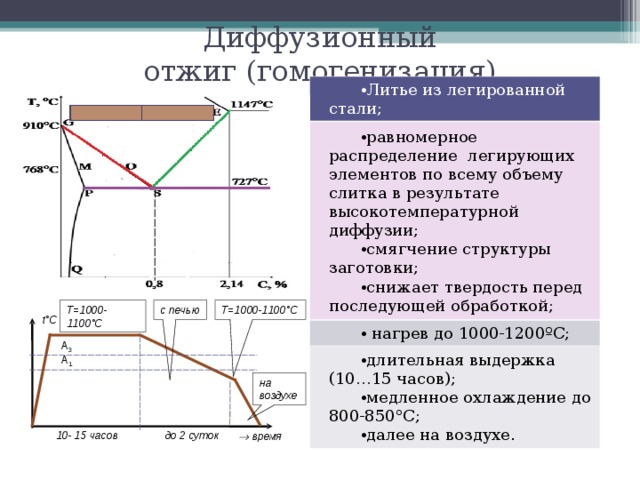

Технологические параметры 20Х13

Сталь 20Х13 имеет хорошую технологичность при горячей пластической деформации. Рекомендуются следующие интервалы деформации начало 1100 °С, конец 875-950 °С, нагрев под прокатку и ковку проводят медленно до 780 °С, после деформации также следует применять медленное охлаждение.

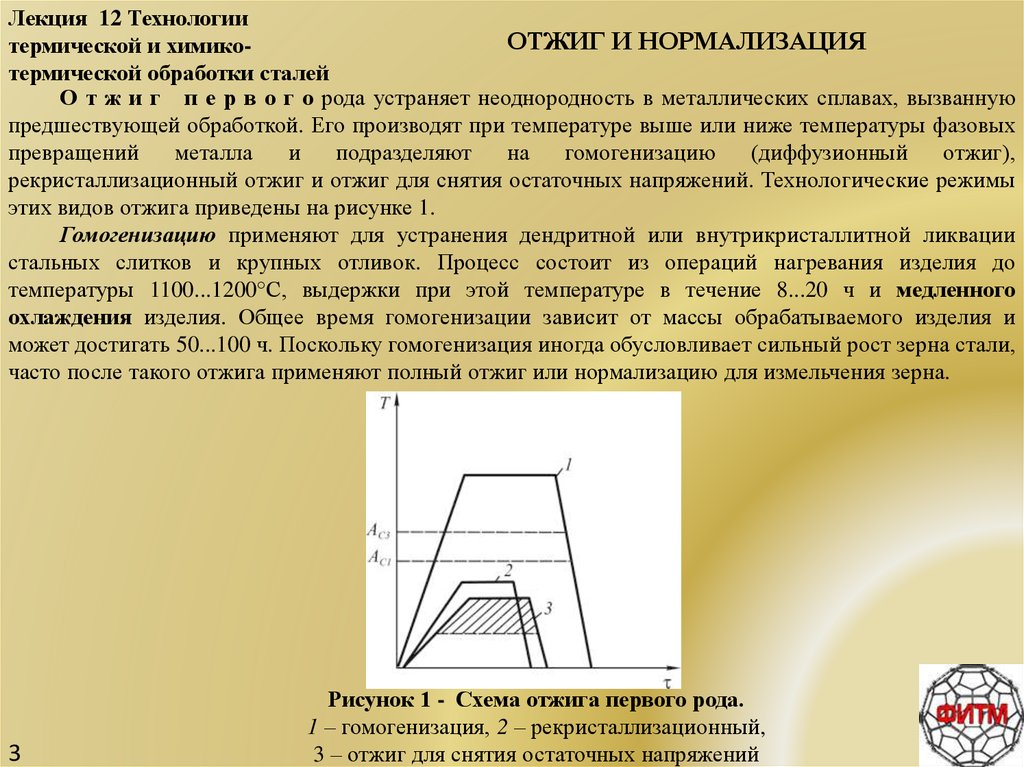

Смягчающей термической обработкой стали 20Х13 является отжиг при 750- 800 °С, охлаждение с печью до 500 °С; окончательная термическая обработка — закалка с 950-1000 °С с охлаждением в масле или на воздухе и отпуск на заданную твердость и коррозионную стойкость.

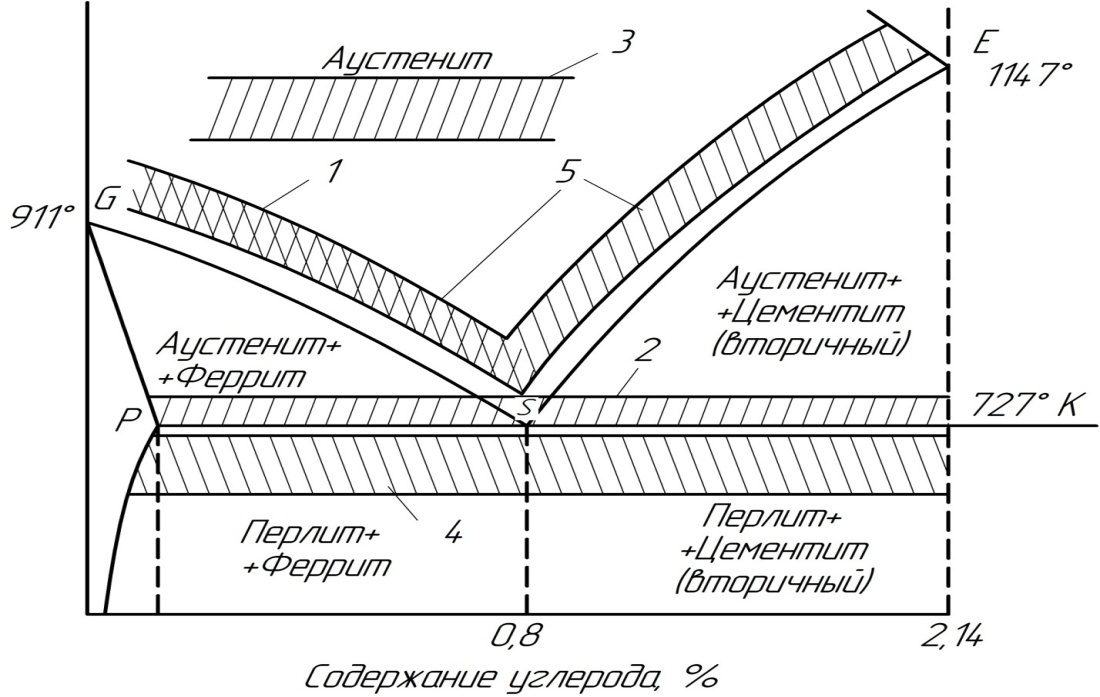

Сталь является технологичной при горячей и холодной деформации. Она относится к мартенситному классу. Критические точки стали Ac1 = 820 °С и Ac3 = 950 °С. В закаленном состоянии микроструктура состоит из мартенсита и карбидов; в отожженном состоянии — из смеси высокохромистого феррита и карбида типа М23С6. С повышением температуры отпуска выше 450 °С происходит значительное снижение прочности, сопровождаемое увеличением пластичности, при этом снижается также коррозионная стойкость.

С повышением температуры отпуска выше 450 °С происходит значительное снижение прочности, сопровождаемое увеличением пластичности, при этом снижается также коррозионная стойкость.

Сварка стали 20Х13

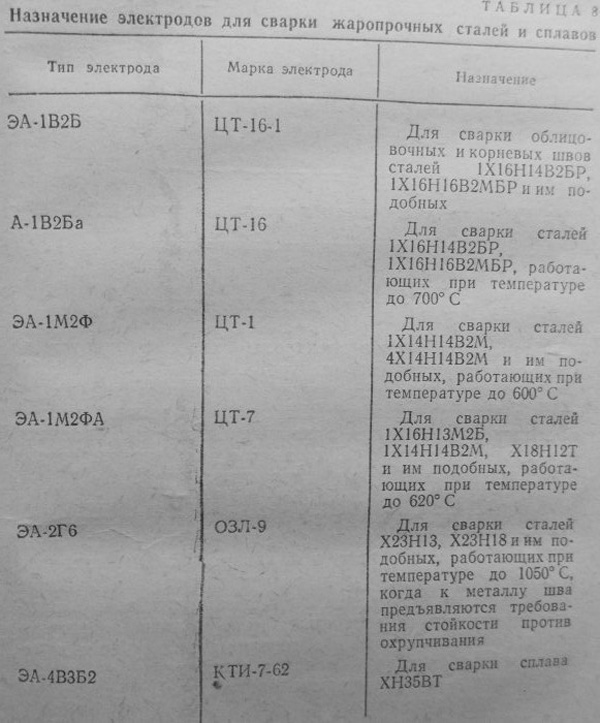

Сталь 20Х13 удовлетворительно сваривается электродуговой и аргонодуговой автоматической и ручной сваркой.

Согласно рекомендациям ИЭС им. Е. О. Патона для автоматической сварки следует применять проволоку Св-10Х13 и Св-06Х14. В случае электродуговой сварки применяют флюсы АН-18 или АН-17. Для ручной электродуговой сварки целесообразно использовать электроды типа ЭФ-Х13 также с проволокой Св-0Х13 либо, Св-06Х14. Во избежание появления холодных трещин в сварных соединениях при сварке изделий толщиной 8-10 мм и более, а также изделий с меньшей толщиной, имеющих жесткое закрепление, необходимо применять предварительный или сопутствующий подогрев до 250-400 °С. После сварки следует проводить отпуск сварных соединений или изделий. Чаще всего применяют отпуск при 680-760 °С.

20Х13 :: Металлические материалы: классификация и свойства

Сталь 20Х13 ГОСТ 5632-72

Сталь мартенситного класса

Массовая доля элементов, % | |||||||||

Углерод | Кремний | Марганец | Хром | Железо | Сера | Фосфор | Титан | Медь | Никель |

Не более | |||||||||

0,16-0,25 | Не более 0,8 | Не более 0,8 | 12,0-14,0 | Осн. | 0,025 | 0,030 | 0,2 | 0,3 | 0,6 |

В отожженном или отпущенном состоянии число

твёрдости 197-126 НВ.

Температура критических точек, оС

Ас1 | Ас3 (Асm) | Аr3 (Аrсm) | Аr1 | МН |

810 | 900 | 660 | 710 | 320 |

Состояние поставки, режимы термической обработки | Сечение, мм | Предел теку- чести σ0,2 | Временное сопротив- ление σВ | Отно- си- тель- ное удли- нение δ5 | Относи-тельное сужение попереч-ного сече- ния ψ | Ударная вязкость KCU, Дж/см2 |

МПа | % | |||||

не менее | ||||||

Прутки. 1000-1050оС, воздух или масло. Отпуск 600-700оС, воздух или масло. | 60 | 635 | 830 | 10 | 50 | 59 |

Прутки. Закалка 1000-1050оС, воздух или масло. Отпуск 660-770оС, воздух, масло или вода. | 60 | 440 | 650 | 16 | 55 | 78 |

Прутки шлифованные, обработанные на заданную прочность | 1 — 30 | — | 510 — 780 | 14 | — | — |

Листы горячекатаные или холоднокатаные. воздух. Отпуск 680-780оС, воздух или печь (образцы поперечные) | Св. 4 | 372 | 509 | 20 | — | — |

Поковки. Закалка 1000 – 1050оС, воздух или масло. Отпуск 660-770оС, воздух | 1000 | 441 | 588 | 14 | 40 | 39 |

Лента холоднокатаная. Отжиг или отпуск 740-800оС | До 0,2 0,2-2,0 | — — | 500 500 | 8 16 | — — | — — |

Проволока термообрабатанная | 1,0-6,0 | — | 490-780 | 14 | — | — |

Механические свойства заготовок сечением 14 мм

в зависимости

от температуры отпуска.

Температура испытания, оС | Предел текучести σ0,2 | Временное сопротив- ление σВ | Относительное удлинение δ5 | Относительное сужение поперечного сечения ψ | Ударная вязкость KCU, Дж/см2 | Твёрдость, HRCЭ |

МПа | % | |||||

Закалка 1050оС, воздух | ||||||

200 | 1300 | 1600 | 13 | 50 | 81 | 46 |

300 | 1270 | 1460 | 14 | 57 | 98 | 42 |

450 | 1330 | 1510 | 15 | 57 | 71 | 45 |

500 | 1300 | 1510 | 19 | 54 | 75 | 46 |

600 | 920 | 1020 | 14 | 60 | 71 | 29 |

700 | 650 | 78 | 18 | 64 | 102 | 20 |

Температура испытания, оС | Предел текучести σ0,2 | Временное сопротив- ление σВ | Относительное удлинение δ5 | Относительное сужение поперечного сечения ψ | Ударная вязкость KCU, Дж/см2 |

МПа | % | ||||

Нормализация 1000-1020оС. | |||||

20 | 510 | 710 | 21 | 66 | 64 – 171 |

300 | 390 | 540 | 18 | 66 | 196 |

400 | 390 | 520 | 17 | 59 | 196 |

450 | 370 | 480 | 18 | 57 | 235 |

500 | 350 | 430 | 33 | 75 | 245 |

550 | 275 | 340 | 37 | 83 | 216 |

Образец прокатанный

диаметром 6 мм и длиной 30 мм. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с | |||||

800 | 59 | 70 | 51 | 98 | — |

850 | — | — | 43 | — | — |

900 | — | — | 56 | — | — |

1000 | 39 | 61 | 59 | — | — |

1150 | 21 | 31 | 84 | 100 | — |

Температура испытания, оС | Предел текучести σ0,2 | Временное сопротив- ление σВ | Относительное удлинение δ5 | Относительное сужение поперечного сечения ψ | Ударная вязкость KCU, Дж/см2 |

МПа | % | ||||

Сечение 25 мм. | |||||

+20 | 540 | 700 | 21 | 62 | 76 |

-20 | 560 | 730 | 22 | 59 | 54 |

-40 | 580 | 770 | 23 | 57 | 49 |

-60 | 570 | 810 | 24 | 57 | 41 |

Сечение 14 мм. Закалка 1050оС, воздух. Отпуск 600оС | |||||

+20 | — | — | — | — | 71 |

-20 | — | — | — | — | 81 |

-60 | — | — | — | — | 64 |

Временное сопротивление σВ, Н/мм2 (кгс/мм2) | Относительное удлинение δ, %, не менее |

510-780(52-80) | 14 |

Предел текучести σ0,2, Мпа (кгс/мм2) | Временное сопротивление σВ Н/мм2 (кгс/мм2) | Относительное удлинение δ5, % | Относительное сужение ψ, % | Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | Твёрдость, НВ |

Не менее | |||||

490-656 (50-67) 686-882 (70-90) | 617-784 (63-80) 833-980 (85-100) | 18 15 | 50 50 | 69(7) — | 207-241 255-302 |

Предел ползучести, МПа | Скорость ползучести, % /ч | Температура, оС |

125 | 1/100 000 | 450 |

75 | 1/100 000 | 470 |

47 | 1/100 000 | 500 |

29 | 1/100 000 | 550 |

Предел длительной прочности, МПа | Длительность, ч | Температура, оС |

289 | 10 000 | 450 |

191 | 10 000 | 500 |

255 | 100 000 | 450 |

157 | 100 000 | 500 |

Предел выносливости σ-1=367 МПа при n=107 (образцы гладкие)

Вид термической обработки | Режим термической обработки, оС | Охлаждающая среда |

Нормализация или закалка | 1000-1050 | Воздух или масло |

Отпуск | 660-770 | Воздух |

Коррозионная стойкость

Среда | Температура, оС | Длительность испытания, ч | Глубина коррозии, мм/год |

Вода дистиллированная или пар | 500 | — | 0,1 |

Вода почвенная | 20 | — | 1,0 |

Морская вода | 20 | 720 | 0 |

Физические свойства | Температура испытания, оС | |||||||||

20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

Модуль нормальной упругости Е, ГПа | 218 | 214 | 208 | 200 | 189 | 181 | 169 | — | — | — |

Модуль упругости при сдвиге кручением G, ГПа | 86 | 84 | 80 | 78 | 73 | 69 | 63 | — | — | — |

Плотность ρn, кг/см3 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | — |

Коэффициент теплопроводности λ, Вт/(м · С) | — | 26 | 26 | 26 | 26 | 27 | 26 | 26 | 27 | 28 |

Удельное сопротивление ρ, НОм · м | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | — | — |

Физические свойства | Температура испытания, оС | |||||||||

20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 | |

Коэффициент линейного расширения α, 10-6, 1/оС | 10,2 | 11,2 | 11,5 | 11,9 | 12,2 | 12,8 | 12,8 | 13,0 | — | — |

Удельная теплоёмкость С, Дж/(кг· оС) | 112 | 117 | 123 | 127 | 132 | 137 | 147 | 155 | 159 | — |

Назначение: детали с повышенной

пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических

прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию

слабоагрессивных сред (атмосферные осадки, водные растворы солей органических

кислот при комнатной температуре и др. ). Лопатки паровых турбин, болты, трубы.

). Лопатки паровых турбин, болты, трубы.

Примечание: наибольшая коррозионностойкость достигается после термической обработки (закалка с отпуском) и полировки.

Температура начала интенсивного окалинообразования – 750оС.

Рекомендуемая температура применения – 500оС.

Срок работы – весьма длительный.

Сталь преимущественно применяется как коррозионно-стойкая, а также применяется как жаропрочная.

Температура ковки, оС: начала 1250, конца 850. Сечения до 150 мм охлаждаются на воздухе, 150 — 400 мм необходим низкотемпературный отжиг с одним переохлаждением.

Свариваемость – ограниченно свариваемая. Способы сварки: РДС, АрДС и КТС. Подогрев и термическая обработка применяются в зависимости от метода сварки, вида и назначения конструкции.

Обрабатываемость резанием – в закалённом и отпущенном состоянии при НВ 241, σВ=730 МПа, Kυ б. ст=0,45 , Kυ тв. спл=0,7

Склонность к отпускной хрупкости – склонна.

Сортамент, форма и размеры стали должны соответствовать требованиям:

горячекатаной круглой – ГОСТ 2590-88;

горячекатаной квадратной – ГОСТ 2591-88, ОСТ 14-2-205-87, отраслевого стандарта Минчермета СССР;

кованой круглой и квадратной – ГОСТ 1133-71;

горячекатаной и кованой полосовой – ГОСТ 4405-75;

горячекатаной полосовой – ГОСТ 103-76;

горячекатаной шестигранной – ГОСТ 2879-88;

калиброванной круглой – ГОСТ 7417-75;

калиброванной квадратной – ГОСТ 8559-75;

калиброванной шестигранной – ГОСТ 8560-78;

со специальной отделкой поверхности – ГОСТ 14955-77.

Термическая обработка труб нефтяного сортамента из высокохромистой стали Х5М и 20Х13

Б. П. КОЛЕСНИК, Г. П. ТАЛАЛАЙ, И. К. КОЗЛОВ

ISSN 0026-0819. «Металловедение и термическая обработка металлов», № 8. 1968 г.

Применяемые в настоящее время трубы из углеродистых и низколегированных сталей 40Х, 36Г2С непригодны для эксплуатации в агрессивных средах вследствие их сильной коррозии.

На основании работ, проведенных ЦНИИЧерметом и ВНИИГазом, для таких труб были рекомендованы высокохромистая нержавеющая сталь 20Х13 и жаропрочная хромомолибденовая сталь Х5М. Трубы из этих сталей необходимо подвергать упрочняющей термической обработке для получения требуемых механических свойств по группе прочности «Е», ГОСТ 633-63. В работах [1-5] влияние термической обработки на повышение прочности сталей не рассмотрено.

В настоящей работе было изучено влияние режима закалки и отпуска на свойства сталей Х5М и 20Х13 с целью определения оптимального режима упрочняющей термической обработки для труб нефтяного сортамента.

Исследования проводили в лабораторных условиях, на заготовках размером 14×14×70 мм. Образцы при закалке охлаждали на воздухе, так как исследованные стали относятся к мартенеитному классу [1]. Сталь Х5М закаливали от 900 °C, сталь 20X13 — от 1050 °C [1, 6].

Было изучено влияние отпуска на свойства этих сталей после закалки от указанных температур. Результаты испытаний механических свойств после различных температур отпуска приведены в табл. 1. Данные показывают, что с повышением температуры отпуска с 200 до 450-500 °C механические свойства не изменяются. Отпуск при более высоких температурах приводит к интенсивному разупрочнению стали. При этом наблюдается снижение ударной вязкости, достигающее минимального значения при температуре отпуска 500 °C для стали Х5М и при 550 °C для стали 20X13.

Таблица 1. Механические свойства закалённых образцов сталей Х5М и 20Х13 после отпуска при различных температурах

| Температура отпуска в °C | σT = σв | δ5 | ψ | aн | HRC | |

| в кГ/мм2 | в % | в кГ/см2 | ||||

| Сталь Х5М | ||||||

| 200 | 101 | 129 | 16 | 63 | 12,8 | 33 |

| 400 | 103 | 125 | 18 | 64 | 12,2 | 34 |

| 450 | 104 | 126 | 20 | 65 | 12,6 | 35 |

| 500 | 114 | 128 | 16 | 64 | 9,4 | 34 |

| 550 | 78 | 87 | 19 | 73 | 25,5 | 18 |

| 600 | 61 | 73 | 22 | 77 | 28,4 | 12 |

| Сталь 20Х13 | ||||||

| 200 | 133 | 163 | 13 | 50 | 8,3 | 44 |

| 300 | 130 | 149 | 14 | 57 | 10 | 40 |

| 350 | 130 | 150 | 14 | 58 | 10,9 | 38 |

| 450 | 136 | 154 | 15 | 57 | 7,3 | 43 |

| 500 | 133 | 154 | 19 | 54 | 7,7 | 44 |

| 550 | 110 | 121 | 17 | 62 | 6,3 | 39 |

| 600 | 94 | 104 | 14 | 60 | 7,2 | 27 |

| 650 | 77 | 90 | 19 | 63 | 11,1 | 20 |

| 700 | 66 | 80 | 18 | 64 | 10,4 | 17 |

Примечание: Образцы из стали Х5М закаливали от 900 °C, из стали 20Х13 — от 1050 °C. | ||||||

Даже при максимальном охрупчивании обе стали обладают достаточным запасом вязкости для нормальной работы труб нефтяного сортамента (4 кГм/см2).

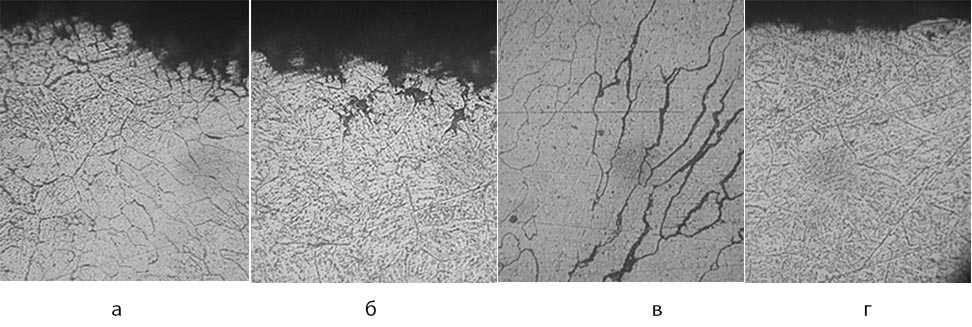

Снижение ударной вязкости наблюдается после отпуска при 450-600 °C у стали 20X13 и при 500 °C у стали Х5М, что вызвано явлением вторичной твердости. В обеих сталях при этих температурах выделяются карбиды преимущественно по границам зерен (рис. 1, а, е). При более высоком отпуске структура стали представляет собой сорбит с равномерно распределенными по всему сечению карбидами (рис. 1, 6, г). Ударная вязкость при этом повышается, особенно, у стали Х5М.

Рис.1. Микроструктура сталей (×500): а, б — сталь 20Х13 после закалки от 1050 °C; в, г — сталь Х5М после закалки от 900 °C; а — отпуск при 500 °C; б — при 550 °C; в — при 600 °C; г — при 700 °C.

Одновременно определяли ударную вязкость при отрицательных температурах. Испытания показали, что отпуск при 600 и 500 °C соответственно для сталей 20X13 и Х5М нежелателен (рис. 2). Поэтому для обеспечения требуемых свойств стали 20X13 рекомендуется отпуск при 700 °C и стали Х5М при 600 °C.

Испытания показали, что отпуск при 600 и 500 °C соответственно для сталей 20X13 и Х5М нежелателен (рис. 2). Поэтому для обеспечения требуемых свойств стали 20X13 рекомендуется отпуск при 700 °C и стали Х5М при 600 °C.

Рис.2. Зависимость ударной вязкости от температуры испытания: а — сталь 20Х13; б — сталь Х5М; 1, 4 — отпуск при 500 °C; 2, 5 — при 550 °C; 3, 6 — при 600 °C.

На Первоуральском Новотрубном заводе была изготовлена опытно-промышленная партия труб нефтяного сортамента из стали Х5М. Из заготовок диаметром 90 мм были прокатаны насосно-компрессорные трубы размером 88,9×6,5 мм и муфтовые трубы размером 107×13,3 мм. Термическая обработка труб проводилась по следующему режиму: нагрев в камерной печи до 900-920 °C, охлаждение на воздухе, отпуск при 600-620 °C с охлаждением на воздухе. Все испытанные трубы опытной партии удовлетворяли требованиям группы прочности «Е», ГОСТ 633-63 (табл. 2).

Таблица 2. Механические свойства труб опытной партии

Механические свойства труб опытной партии

| Размеры труб в мм | σT | σв | δ5 |

| в кГ/мм2 | в % | ||

| 88,9×6,5 | 70 | 90 | 18 |

| 88,9×6,5 | 70 | 77 | 15 |

| 88,9×6,5 | 73 | 95 | 18 |

| 107×13,3 | 60 | 82 | 29 |

Список литературы:

1. Химушин Ф. Ф. Нержавеющие стали. М., Металлургиздат, 1963.

2. Справочник по машиностроительным материалам. Т. 1. Под ред. Г. И. Погодина-Алексеева. М., Машгиз, 1959.

3. Коломбье Л., Гохман И. Нержавеющие и жаропрочные стали. М., Металлургиздат, 1958.

4. Кларк К. Жаропрочные сплавы. М., Металлургиздат, 1957.

5. Кудрявцев И. В. «МиТОМ», 1965, №1.

6. Шмыков А. А. Справочник термиста. М., Машгиз, 1956.

Сталь 20Х13 (02Х13) / Ауремо

Сталь 16Х12В2ФТаР (ЭК181) Сталь 17х28Н9 (2Х18Н9) Сталь 15Х16Н2АМ (ЭП479) Сталь 14Х20Н25В5МБ (лит) Сталь 14Х27Н2 (ЭИ268) Сталь 13Х16Н3М2АФ (ВНС57) Сталь 12Х28Н9 (Х18Н9) Сталь 12Х12М1БФР (ЭП450) Сталь 11Х17Н Сталь 10Х25Н6АТМФ Сталь 10Х20Н33Б Сталь 10Х18Н9 Сталь 10Х28Н10Т (ЭП502) Сталь 10Х12Н3М2БФ Сталь 10Х12Н20Т2 (ЭП452) Сталь 09Х18Н9 Сталь 09Х17Н (ЧС130) Сталь 08Х20Н12АБФ Сталь 08Х19Н12ТФ Сталь 08Х16Н11М3 Сталь 45Х25Н35БС Сталь ЧС 116-ИД (ЭП753У-ИД) Сталь 9Х13Н6ЛК4 (ЭИ928) Сталь 80Х20НС (ЭП992) Сталь 50Х25Н35С2Б Сталь 50Х25Н35В5К15С Сталь 50Х20Н35С2Б Сталь 50Х15МФАСч Сталь 4Х13Н6ЛВФ (ЭП354) Сталь 45Х28Н49В5С Сталь 08Х23 (ЭИ496) Сталь 45Х25Н20С2 Сталь 45Х25Н20С Сталь 35Х24Н24Б Сталь 32Х13Н6К3М2БДЛТ (АНС-32; СЭС1) Сталь 30Х23Н7С Сталь 23Х15Н5АМ3 (18Х15Н6АМ3; ВНС-9) Сталь 20Х13Н2ДМЮФ (ДИ96) Сталь 20Х13 (02Х13) Сталь 20Х12НМВБФАР (ЧС139) Сталь 02Н15К10М5Ф5 Сталь 03Н18К8М3ТЮ (ЗИ25) Сталь 03Н18К1М3ТЮ (ЗИ80) Сталь 03Н17К10В10МТ (ЭП836) Сталь 03Н15К10М5Ф5 (ЭК169) Сталь 03Н14Х5М3ТЮ (ОМС-2) Сталь 03Н14Х5М3Т (ЭП777) Сталь 03Н10Х12Д2Т Сталь 02Х8Н22С6 (ЭП794) Сталь 02Н18М3К3Т (ЭК165; ЧС101) Сталь 03Н18К9М5ТЮ (предшественница ЧС4) Сталь 01Н18К9М5Т (ЭП637У) Сталь 015Х18Н15Р30 (ЭП168Б) Сталь 015Х18Н15Р26 (ЭП168А) Сталь 015Х18Н15Р22 (ЭП167Б) Сталь 015Х18Н15Р17 (ЭП167А) Сталь 015Х18Н15Р13 (ЭП166Б) Сталь 015Х18Н15Р09 (ЭП166А) Сталь 015Н18М4ТЮ (ЭП989; ЧС5У) Сталь 015Н18К13М5ТЮ (ЭП948; ЧС35) Сталь 05Х12Н2М Сталь 07Х25Н16АГ6Ф (ЭП750) Сталь 07Х15Н30В5М2 (ЧС81) Сталь 07Х12НМФБ (ЧС80) Сталь 07Х12НМБФ (ЭП609) Сталь 06Х16Н15М3БР (ЭП172) Сталь 06Х16Н15М2Г2ТФР (ЧС68) Сталь 06Х15Н6МВФБ (ВНС16) Сталь 06Х13Н7Д2 (ЭП898) Сталь 05Х12Н5К14М5ТВ (ЭП695) Сталь 08Х14Н2К3МФБ (ЭК93; АНС-51) Сталь 04Х16Н11М3Т (ДИ95) Сталь 03Х27Н14М3 (ЗИ66) Сталь 03Х13Н5М5К9 (ВНЛ-6) Сталь 03Х12Н8МТЮ (ЗИ37) Сталь 03Х12Н8К5М2ТЮ (ЗИ90) Сталь 03Х11Н10М2Т1 (ЭП679) Сталь 03Х11Н10М2Т (ЭП678; АНС-17) Сталь 03Н18М4ТЮ (ЧС25) Сталь 03Н18М3ТЮ (ЧС5)

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 20Х13 |

| Обозначение ГОСТ латинское | 20X13 |

| Транслитерация | 20х23 |

| Химические элементы | 20Cr13 |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 02Х13 |

| Обозначение ГОСТ Латинская | 02X13 |

| Транслитерация | 02ч23 |

| Химические элементы | 02Cr13 |

Описание

Сталь 20Х13 применяется : для изготовления лопаток паровых турбин, работающих при температуре до +580°С, арматуры, болтов и труб; детали с повышенной пластичностью, нагруженные и работающие при температурах до 450-500 °С; изделия, подвергающиеся воздействию слабоагрессивных сред при комнатной температуре; кольца цельнокатаные различного назначения; различные детали авиастроения (иглы карбюраторов, втулки, шестерни, авиационные приборы, детали приборов прямого впрыска топлива и пластинчатых компрессоров, термообработанные на твердость HRC<35. При более высокой твердости лопатки компрессора разрушаются коррозией под напряжением) электродов типа е -20Х13 предназначен для ручной дуговой наплавки уплотнительных поверхностей трубопроводной арматуры из углеродистой стали по ГОСТ 380 и ГОСТ 1050 и литья из сталей 20Л, 25Л, 20ГМЛ по ОСТ 26-07-402.

При более высокой твердости лопатки компрессора разрушаются коррозией под напряжением) электродов типа е -20Х13 предназначен для ручной дуговой наплавки уплотнительных поверхностей трубопроводной арматуры из углеродистой стали по ГОСТ 380 и ГОСТ 1050 и литья из сталей 20Л, 25Л, 20ГМЛ по ОСТ 26-07-402.

Примечание

Сталь хромистая, коррозионностойкая, мартенситного жаропрочного класса.

Наибольшая коррозионная стойкость достигается после термической обработки (закалки и отпуска) и полировки. Рекомендуемая максимальная рабочая температура в течение длительного времени — до 500 °С.

Температура интенсивного образования накипи на воздухе +750 °C.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Прокат сортовой и фасонный | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Проволока из легированной стали | В73 | ГОСТ 18143-72 |

Формовка металлов. Поковки Поковки | В03 | ГОСТ 25054-81, ОСТ 5Р.9125-84, ОСТ 26-01-135-81, ТУ 0306.018-80, СТ ЦКБА 010-2004 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ГОСТ 7350-77, ТУ 14-1-2186-77, ТУ 14-1-2476-78, ТУ 14-1-3620-83, ТУ 14-1-394- 72 |

| Ленты | В34 | ГОСТ 4986-79, ОСТ 5.9093-72 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Прокат сортовой и фасонный | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, ГОСТ 18968-73, ГОСТ 19442-74, ОСТ 1 | -76, ТУ 108.11-927-87, ТУ 14-1-1404-75, ТУ 14-1-2972-80, ТУ 14-131-804-90, ТУ 14-1-3564-83, ТУ 14-1-377-72, ТУ 14-1-3957-85, ТУ 14-1-5038-91, ТУ 14-1- 655-73, ТУ 14-1-95-71, ТУ 14-11-245-88, ТУ 14-1-1271-75

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1-91 |

Быки. Бланки. Плиты Бланки. Плиты | В21 | ОСТ 1 |

| Быки. Бланки. Плиты | В31 | ОСТ 108.020.03-82, ОСТ 3-1686-90, ОСТ 95-10-72, ТУ 14-1-565-84 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 26-07-2028-81 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Медь | В | Ти | Пн | Вт |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-1404-75 | 0,16-0,25 | ≤0,025 | ≤0,03 | ≤0,5 | 12-14 | ≤0,6 | ≤0,6 | Остальные | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

| ТУ 14-1-2476-78 | 0,16-0,25 | ≤0,025 | ≤0,03 | ≤0,8 | 12-14 | ≤0,8 | ≤0,6 | Остальные | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

| ТУ 14-1-2186-77 | 0,16-0,24 | ≤0,025 | ≤0,03 | ≤0,6 | 12-14 | ≤0,6 | ≤0,5 | Остальные | ≤0,3 | ≤0,2 | ≤0,2 | ≤0,3 | ≤0,2 |

Основа Fe .

По ТУ 14-1-1404-75 химический состав приведен для марки 20Х13-Ш.

По ТУ 14-1-2186-77 для стали, выплавленной с электрошлаковым переплавом, содержание S ≤ 0,015%.

Механические характеристики

| Сечение, мм | t отпускания, °С | с Т |с 0,2 , МПа | σ B , МПа | д 5 , % | д 4 | д | г, % | кДж/м 2 , кДж/м 2 | Число твердости по Бринеллю, МПа | HRc |

|---|---|---|---|---|---|---|---|---|---|---|

| Заготовки сечением 14 мм. Закалка на воздухе от 1050°С + Отпуск | ||||||||||

| — | 200 | ≥1300 | ≥1600 | ≥13 | — | — | ≥50 | ≥810 | — | ≥46 |

Образец диаметром 6 мм и длиной 30 мм. Ламинированный. Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с | ||||||||||

| — | — | ≥59 | ≥70 | ≥51 | — | — | ≥98 | — | — | — |

| Нормализация при 1000-1020 °С, охлаждение на воздухе + Отпуск при 730-750 °С, охлаждение на воздухе (указана температура и время теплового воздействия) | ||||||||||

| — | — | ≥420 | ≥670 | ≥23 | — | — | ≥65 | — | — | — |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1-91 | ||||||||||

| — | — | — | 690-880 | — | — | — | — | — | 212-262 | 19-27 |

| Сечение 14 мм. Закалка на воздухе 1050°С + Отпуск при 600°С | ||||||||||

| — | — | — | — | — | — | — | — | ≥710 | — | — |

Заготовки сечением 14 мм. Закалка на воздухе от 1050°С + Отпуск Закалка на воздухе от 1050°С + Отпуск | ||||||||||

| — | 300 | ≥1270 | ≥1460 | ≥14 | — | — | ≥57 | ≥980 | — | ≥42 |

| Нормализация при 1000-1020 °С, охлаждение на воздухе + Отпуск при 730-750 °С, охлаждение на воздухе (указана температура и время теплового воздействия) | ||||||||||

| — | — | ≥500 | ≥690 | ≥20 | — | — | ≥62 | — | — | — |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1-91 | ||||||||||

| — | — | — | 830-1030 | — | — | — | — | — | 248-302 | 21-33 |

Образец диаметром 6 мм и длиной 30 мм. Ламинированный. Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с Ламинированный. Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с | ||||||||||

| — | — | — | — | ≥43 | — | — | — | — | — | — |

| Сечение 14 мм. Закалка на воздухе 1050°С + Отпуск при 600°С | ||||||||||

| — | — | — | — | — | — | — | — | ≥810 | — | — |

| Заготовки сечением 14 мм. Закалка на воздухе от 1050°С + Отпуск | ||||||||||

| — | 450 | ≥1330 | ≥1510 | ≥15 | — | — | ≥57 | ≥710 | — | ≥45 |

| Нормализация при 1000-1020 °С, охлаждение на воздухе + Отпуск при 730-750 °С, охлаждение на воздухе (указана температура и время теплового воздействия) | ||||||||||

| — | — | ≥450 | ≥690 | ≥26 | — | — | ≥65 | — | — | — |

Образец диаметром 6 мм и длиной 30 мм. Ламинированный. Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с Ламинированный. Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с | ||||||||||

| — | — | — | — | ≥56 | — | — | — | — | — | — |

| Сечение 14 мм. Закалка на воздухе 1050°С + Отпуск при 600°С | ||||||||||

| — | — | — | — | — | — | — | — | ≥640 | — | — |

| Градация эксплуатационных свойств готовых термически обработанных деталей по ОСТ 1-91 | ||||||||||

| — | — | — | — | — | — | — | — | — | — | 38-49 |

| Заготовка (поковки) ОСТ 95-10-72. Закалка в масло или воздух с 1000-1050 °С + Отпуск, охлаждение в масло или воздух (образец) | ||||||||||

| ≤200 | 230-370 | — | — | — | — | — | — | — | — | 40-48 |

Заготовки сечением 14 мм. Закалка на воздухе от 1050°С + Отпуск Закалка на воздухе от 1050°С + Отпуск | ||||||||||

| — | 500 | ≥1300 | ≥1510 | ≥19 | — | — | ≥54 | ≥750 | — | ≥46 |

| Образец диаметром 6 мм и длиной 30 мм. Ламинированный. Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с | ||||||||||

| — | — | ≥39 | ≥61 | ≥59 | — | — | — | — | — | — |

| Нормализация при 1000-1020 °С, охлаждение на воздухе + Отпуск при 730-750 °С, охлаждение на воздухе (указана температура и время теплового воздействия) | ||||||||||

| — | — | ≥440 | ≥660 | ≥24 | — | — | ≥63 | — | — | — |

Сечение 25 мм. Нормализация при 1000°С, охлаждение на воздухе + Отпуск при 680-750°С Нормализация при 1000°С, охлаждение на воздухе + Отпуск при 680-750°С | ||||||||||

| — | — | ≥540 | ≥700 | ≥21 | — | — | ≥62 | ≥760 | — | — |

| Заготовка (поковки) ОСТ 95-10-72. Закалка в масло или воздух с 1000-1050 °С + Отпуск, охлаждение в масло или воздух (образец) | ||||||||||

| ≤200 | 680-770 | ≥441 | ≥637 | ≥16 | — | — | ≥50 | ≥686 | 196-248 | — |

| Заготовки сечением 14 мм. Закалка на воздухе от 1050°С + Отпуск | ||||||||||

| — | 600 | ≥920 | ≥1020 | ≥14 | — | — | ≥60 | ≥710 | — | ≥29 |

Образец диаметром 6 мм и длиной 30 мм. Ламинированный. Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с Ламинированный. Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с | ||||||||||

| — | — | ≥21 | ≥31 | ≥84 | — | — | ≥100 | — | — | — |

| Нормализация при 1000-1020 °С, охлаждение на воздухе + Отпуск при 730-750 °С, охлаждение на воздухе (указана температура и время теплового воздействия) | ||||||||||

| — | — | ≥380 | ≥630 | ≥23 | — | — | ≥63 | — | — | — |

| Сечение 25 мм. Нормализация при 1000°С, охлаждение на воздухе + Отпуск при 680-750°С | ||||||||||

| — | — | ≥560 | ≥730 | ≥22 | — | — | ≥59 | ≥540 | — | — |

Заготовка (поковки) ОСТ 95-10-72. Закалка в масло или воздух с 1000-1050 °С + Отпуск, охлаждение в масло или воздух (образец) Закалка в масло или воздух с 1000-1050 °С + Отпуск, охлаждение в масло или воздух (образец) | ||||||||||

| ≤200 | 600-680 | ≥588 | ≥785 | ≥12 | — | — | ≥45 | ≥588 | 217-255 | 22-30 |

| Заготовки сечением 14 мм. Закалка на воздухе от 1050°С + Отпуск | ||||||||||

| — | 700 | ≥650 | ≥78 | ≥18 | — | — | ≥64 | ≥1020 | — | ≥20 |

| Стальной прокат. Нормализация 1000-1020°С + Отпуск 730-750°С. При 20°С NV=187-217 | ||||||||||

| — | — | ≥510 | ≥710 | ≥21 | — | — | ≥66 | 64-171 | — | — |

| Нормализация при 1000-1020 °С, охлаждение на воздухе + Отпуск при 730-750 °С, охлаждение на воздухе (указана температура и время теплового воздействия) | ||||||||||

| — | — | ≥450 | ≥660 | ≥21 | — | — | ≥60 | — | — | — |

Сечение 25 мм. Нормализация при 1000°С, охлаждение на воздухе + Отпуск при 680-750°С Нормализация при 1000°С, охлаждение на воздухе + Отпуск при 680-750°С | ||||||||||

| — | — | ≥580 | ≥770 | ≥23 | — | — | ≥57 | ≥490 | — | — |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | ||||||||||

| ≤60 | 280-370 | 1078-1274 | 1274-1470 | 3-8 | — | — | — | 98-392 | 350-400 | 39,6-44,5 |

| Прокат стальной. Нормализация 1000-1020°С + Отпуск 730-750°С. При 20°С NV=187-217 | ||||||||||

| — | — | ≥390 | ≥540 | ≥18 | — | — | ≥66 | ≥196 | — | — |

| Сечение 25 мм. Нормализация при 1000°С, охлаждение на воздухе + Отпуск при 680-750°С | ||||||||||

| — | — | ≥570 | ≥810 | ≥24 | — | — | ≥57 | ≥410 | — | — |

Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | ||||||||||

| ≤60 | 600-670 | ≥686 | ≥882 | ≥10 | — | — | ≥40 | ≥392 | 269-310 | 29-36 |

| Стальной прокат. Нормализация 1000-1020°С + Отпуск 730-750°С. При 20°С NV=187-217 | ||||||||||

| — | — | ≥390 | ≥520 | ≥17 | — | — | ≥59 | ≥196 | — | — |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | ||||||||||

| ≤60 | 650-700 | ≥539 | ≥784 | ≥12 | — | — | ≥45 | ≥588 | 235-269 | 23,5-29 |

Прокат стальной. Нормализация 1000-1020°С + Отпуск 730-750°С. При 20°С NV=187-217 При 20°С NV=187-217 | ||||||||||

| — | — | ≥370 | ≥480 | ≥18 | — | — | ≥57 | ≥235 | — | — |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | ||||||||||

| ≤60 | 700-770 | ≥441 | ≥647 | ≥16 | — | — | ≥55 | ≥784 | 197-248 | — |

| Прокат стальной. Нормализация 1000-1020°С + Отпуск 730-750°С. При 20 °С NV=187-217 | ||||||||||

| — | — | ≥350 | ≥430 | ≥33 | — | — | ≥75 | ≥245 | — | — |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | ||||||||||

| 100 | 700-770 | ≥441 | ≥647 | ≥15 | — | — | ≥50 | ≥735 | 197-248 | — |

Прокат стальной. Нормализация 1000-1020°С + Отпуск 730-750°С. При 20°С NV=187-217 Нормализация 1000-1020°С + Отпуск 730-750°С. При 20°С NV=187-217 | ||||||||||

| — | — | ≥275 | ≥340 | ≥37 | — | — | ≥83 | ≥216 | — | — |

| Заготовки трубопроводной арматуры по СТ ЦКВА 016-2005. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | ||||||||||

| 300 | 700-770 | ≥441 | ≥647 | ≥13 | — | — | ≥45 | ≥490 | 197-248 | — |

| Лента стальная холоднокатаная 0,05-2,00 мм по ГОСТ 4986-79. Отжиг или отпуск при 740-800 °С (образцы) | ||||||||||

| 0,2-2 | — | — | ≥490 | — | ≥16 | — | — | — | — | — |

| 0,2 | — | — | ≥490 | — | ≥8 | — | — | — | — | — |

Листовой горячекатаный (1,5-3,9 мм) и холоднокатаный (0,7-3,9 мм) прокат по ГОСТ 5582-75. Отжиг или отпуск при 740-800 °С Отжиг или отпуск при 740-800 °С | ||||||||||

| — | — | — | ≥490 | ≥20 | — | — | — | — | — | — |

| Сталь листовая горячекатаная (4,0-50,0 мм) и холоднокатаная (4,0-5,0 мм) по ГОСТ 7350-77. Отжиг на воздухе 1000-1050 °С + Отпуск 680-780 °С, охлаждение на воздухе или в печи | ||||||||||

| — | — | ≥375 | ≥510 | ≥20 | — | — | — | — | — | — |

| Поковки. Без термической обработки | ||||||||||

| 100-200 | — | ≥400 | ≥630 | ≥16 | — | — | ≥42 | — | — | — |

| 200-400 | — | ≥400 | ≥630 | ≥14 | — | — | ≥40 | — | — | — |

| 400-1000 | — | ≥400 | ≥630 | ≥14 | — | — | ≥40 | — | — | — |

| 100 | — | ≥400 | ≥630 | ≥17 | — | — | ≥45 | — | — | — |

Поковки. Закалка в масло 1000-1050°С + Отпуск при 630-650°С, охлаждение на воздухе Закалка в масло 1000-1050°С + Отпуск при 630-650°С, охлаждение на воздухе | ||||||||||

| ≤60 | — | ≥540 | ≥687 | ≥15 | — | — | ≥50 | ≥589 | 217-269 | — |

| 60-100 | — | ≥540 | ≥687 | ≥14 | — | — | ≥45 | ≥540 | 217-269 | — |

| Поковки. Отжиг на воздухе или в масле с 1000-1050 °С до + Отпуск в 660-770 °С, охлаждение на воздухе, в воде или масле | ||||||||||

| ≤60 | — | ≥441 | ≥647 | ≥16 | — | — | ≥55 | ≥785 | 197-229 | — |

| 100-300 | — | ≥441 | ≥647 | ≥13 | — | — | ≥45 | ≥490 | 197-229 | — |

| 1000 | — | ≥441 | ≥588 | ≥14 | — | — | ≥40 | ≥383 | — | — |

| 60-100 | — | ≥441 | ≥647 | ≥15 | — | — | ≥50 | ≥736 | 197-229 | — |

| Проволока в состоянии поставки по ГОСТ 18143-72 (удлинение, % при номинальной длине образца 100 мм указано для проволоки 1 класса, в скобках — для 2 класса) | ||||||||||

| 1-6 | — | — | 540-780 | — | — | ≥20 (≥14) | — | — | — | — |

| 1-6 | — | — | 980-1320 | — | — | — | — | — | — | — |

Провод в состоянии поставки. Отжиг или отпуск при 740-800 °С Отжиг или отпуск при 740-800 °С | ||||||||||

| 1-6 | — | — | 490-780 | — | ≥14 | — | — | — | — | — |

| Прутки и полосы горячекатаные и кованые ГОСТ 18968-73. Нормализация или отжиг при 1000-1050 °С, охлаждение на воздухе или в масле + Отпуск при 660-770 °С, охлаждение на воздухе | ||||||||||

| — | 490-655 | ≥670 | ≥18 | — | — | ≥50 | ≥686 | 207-241 | — | |

| Прутки обработанные на заданную прочность (ТС) по ГОСТ 18907-73 | ||||||||||

| ≥5 | — | — | 510-780 | — | — | ≥14 | — | — | — | — |

| Прутки горячекатаные и кованые по ГОСТ 5949-75. Закалка в масло или воздух с 1000-1050 °С + Отпуск, охлаждение на воздухе или в масле | ||||||||||

| 600-700 | ≥635 | ≥830 | ≥10 | — | — | ≥50 | ≥588 | — | — | |

| 660-770 | ≥440 | ≥650 | ≥16 | — | — | ≥55 | ≥784 | — | — | |

Прутки горячекатаные и кованые по СТП 26. 260.484-2004. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе 260.484-2004. Закалка в масло 1000-1050 °С + Отпуск, охлаждение на воздухе | ||||||||||

| 660-770 | ≥450 | ≥660 | ≥16 | — | — | ≥55 | ≥784 | — | — | |

| 250-300 | ≥1200 | ≥1400 | ≥15 | — | — | ≥40 | ≥490 | — | — | |

| Стержни профильные (г/К, х/К и х/т для лопаток паровых турбин; х/а и х/т для соединительных лопаток паровых турбин) по ГОСТ 19442-74. Отжиг на воздухе или в масле с 1000-1050 °С до + Отпуск при 660-770 °С, охлаждение на воздухе (заданной прочности) | ||||||||||

| — | 490-656 | 617-784 | ≥18 | — | — | ≥50 | ≥686 | 207-241 | — | |

| — | 686-882 | 833-980 | ≥15 | — | — | ≥50 | — | 255-302 | — | |

| Формовка по ОСТ 1 | ||||||||||

| — | ≥638 | ≥834 | ≥10 | — | — | ≥50 | ≥588 | 241-341 | — | |

Описание механических меток

| Наименование | Описание |

|---|---|

| Раздел | Секция |

| с Т | с 0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию 0,2% |

| о В | Предел кратковременной прочности |

| г 5 | Удлинение после разрыва |

| г 4 | Удлинение после разрыва |

| г | Относительное сужение |

| кДж/м 2 | Прочность |

| HRc | Твердость по Роквеллу (индентор алмазный сфероконический) |

Физические характеристики

| Температура | Е, ГПа | Г, ГПа | р, кг/м3 | Р, НОМ · м | л, Вт/(м · °С) | а, 10-6 1/°С | С, Дж/(кг·°С) |

|---|---|---|---|---|---|---|---|

| 0 | 218 | 86 | 7670 | 588 | — | — | — |

| 20 | 218 | — | 7670 | — | 23 | — | — |

| 100 | 214 | 84 | 7660 | — | 26 | — | — |

| 200 | 208 | 80 | 7630 | — | 26 | — | — |

| 300 | 200 | 78 | 7600 | — | 26 | — | — |

| 400 | 189 | 73 | 7570 | — | 26 | — | — |

| 500 | 181 | 69 | 7540 | — | 27 | — | — |

| 600 | 169 | 63 | 7510 | — | 26 | — | — |

| 700 | — | — | 7480 | — | 26 | — | — |

| 800 | — | — | 7450 | — | 27 | 128 | — |

| 900 | — | — | — | — | 28 | — | 155 |

| 1000 | — | — | — | — | — | 13 | — |

| 1100 | — | — | — | — | — | — | 159 |

Технологические свойства

| Наименование | Значение |

|---|---|

| Свариваемость | Ограниченная свариваемость. Методы сварки: SMAW, ADS, ARDS и CCC под флюсом. Предварительный подогрев и термическая обработка применяются в зависимости от способа сварки, типа и назначения конструкции. Методы сварки: SMAW, ADS, ARDS и CCC под флюсом. Предварительный подогрев и термическая обработка применяются в зависимости от способа сварки, типа и назначения конструкции. |

| Склонность к отпускной хрупкости | Наклонный. |

| Температура ковки | Начало — 1250°С, конец — 850°С. сечения до 150 мм охлаждаются на воздухе, 150-400 мм необходимы низкотемпературный отжиг, одно переохлаждение. |

| Чувствительность к флоку | не чувствителен. |

| Возможность обработки резанием | В закаленном и отпущенном состоянии с НВ 241 и нагнетателем СБ=730 МПа Кн тв.узд.=0,7 Кн б.ст.=0,45. Для повышения обрабатываемости и твердости НВ ≤ 240 заготовки подвергают отжигу при 740-780 °С в течение 1-3 ч с охлаждением на воздухе. |

| Макроструктура и загрязнение | Макроструктура стали должна быть без следов усадки, расслаивания, посторонних включений. |

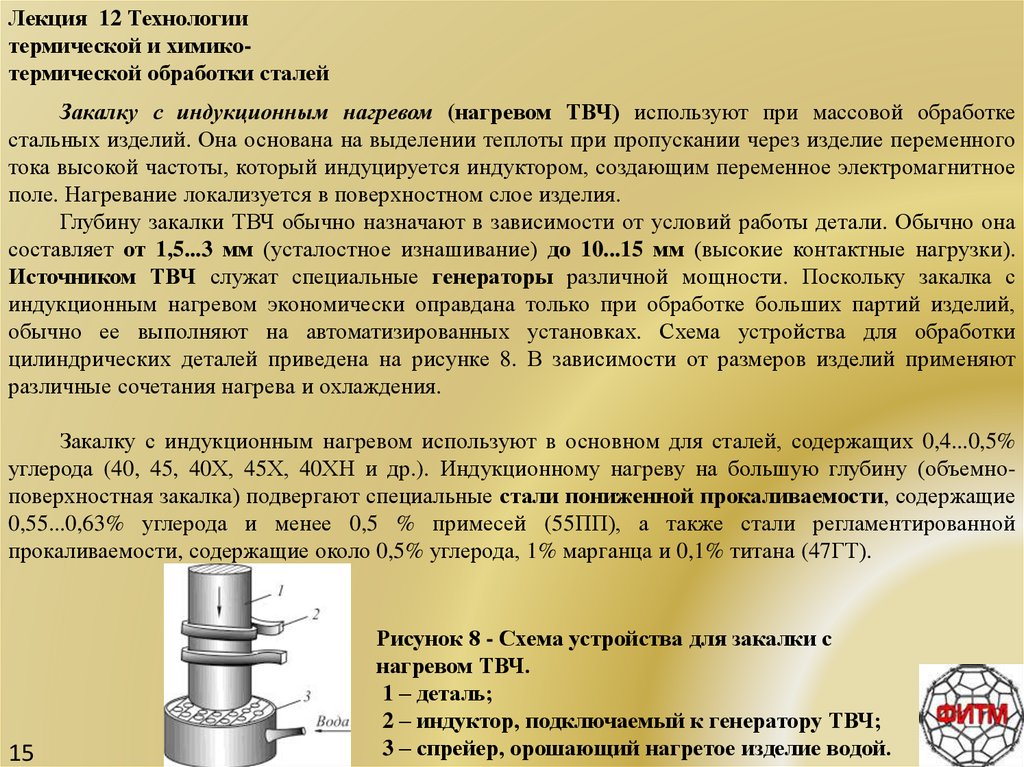

| Особенности термической обработки | Изделия из стали можно подвергать закалке, отпуску, отжигу. Закалку и отпуск изделий проводят для достижения: а) максимальной коррозионной стойкости; б) заданный уровень механических свойств. Закалку стальных изделий проводят в масле с 1000-1050 °С. Время выдержки при нагреве под закалку для изделий с толщиной стенки или диаметром до 10 мм — 20 мин, свыше 10 мм — 20 мин + 1 мин на 1 мм максимальной толщины. Сварку из стали 20Х13 перед нагревом под закалку подвергают отжигу при 700 °С, выдержке 1-2 ч. Сразу после закалки (во избежание самопроизвольного растрескивания) изделия из мартенситных сталей необходимо подвергать отпуску. Максимальные прочностные свойства изделия приобретают после отпуска по режиму: нагрев до 250-300 °С, выдержка 1-3 ч, охлаждение на воздухе. Максимальную коррозионную стойкость и формуемость изделия приобретают после отпуска по режиму: нагрев до 700-750 °С, время выдержки — 20 мин + 1 мин на 1 мм максимальной толщины металла, но не менее 40 мин, охлаждение в масле. Размягчающая термическая обработка представляет собой отжиг при 750-850 °С с охлаждением с печью до 500 °С. Закалку и отпуск изделий проводят для достижения: а) максимальной коррозионной стойкости; б) заданный уровень механических свойств. Закалку стальных изделий проводят в масле с 1000-1050 °С. Время выдержки при нагреве под закалку для изделий с толщиной стенки или диаметром до 10 мм — 20 мин, свыше 10 мм — 20 мин + 1 мин на 1 мм максимальной толщины. Сварку из стали 20Х13 перед нагревом под закалку подвергают отжигу при 700 °С, выдержке 1-2 ч. Сразу после закалки (во избежание самопроизвольного растрескивания) изделия из мартенситных сталей необходимо подвергать отпуску. Максимальные прочностные свойства изделия приобретают после отпуска по режиму: нагрев до 250-300 °С, выдержка 1-3 ч, охлаждение на воздухе. Максимальную коррозионную стойкость и формуемость изделия приобретают после отпуска по режиму: нагрев до 700-750 °С, время выдержки — 20 мин + 1 мин на 1 мм максимальной толщины металла, но не менее 40 мин, охлаждение в масле. Размягчающая термическая обработка представляет собой отжиг при 750-850 °С с охлаждением с печью до 500 °С. Не допускается производить отпуск при 450-550 °С, так как это приводит к снижению ударной вязкости. Заготовку для повышения механической обрабатываемости подвергают промежуточному отжигу при 600-760 °С в течение 2-4 ч. Сварные детали и изделия из стали 20Х13 для повышения коррозионной стойкости подвергают отжигу в режиме: нагрев до 700-750 °С, выдержка — 1 ч, охлаждение на воздухе. Для получения характеристических значений механических свойств и твердости по набору СТ ЦКВА 010 и достижения максимальной коррозионной стойкости детали (заготовки) арматуры должны подвергаться закалке и отпуску. Нагрев деталей (заготовок) в диапазоне температур от 500 °С до 800 °С должен осуществляться со скоростью не более 200 °С в час. В интервале температур 750 — 800 °С необходимо дать выдержку для полного прогрева шихты. Дальнейший нагрев до температуры закалки производится печью. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не ограничивается и старение при температуре от 750 °С до 800 °С невозможно. Не допускается производить отпуск при 450-550 °С, так как это приводит к снижению ударной вязкости. Заготовку для повышения механической обрабатываемости подвергают промежуточному отжигу при 600-760 °С в течение 2-4 ч. Сварные детали и изделия из стали 20Х13 для повышения коррозионной стойкости подвергают отжигу в режиме: нагрев до 700-750 °С, выдержка — 1 ч, охлаждение на воздухе. Для получения характеристических значений механических свойств и твердости по набору СТ ЦКВА 010 и достижения максимальной коррозионной стойкости детали (заготовки) арматуры должны подвергаться закалке и отпуску. Нагрев деталей (заготовок) в диапазоне температур от 500 °С до 800 °С должен осуществляться со скоростью не более 200 °С в час. В интервале температур 750 — 800 °С необходимо дать выдержку для полного прогрева шихты. Дальнейший нагрев до температуры закалки производится печью. Для деталей толщиной (диаметром) до 120 мм скорость нагрева не ограничивается и старение при температуре от 750 °С до 800 °С невозможно. Детали, входящие в состав фрикционных и уплотнительных запорных клапанов, могут подвергаться поверхностной закалке с нагревом токами высокой частоты (ТВЧ) с целью повышения твердости при сохранении высоких механических свойств в стержневой части. Поверхностная закалка с нагревом ТВЧ распространяется на детали толщиной (диаметром) не менее 15 мм и производится только после предварительной термической обработки, повышающей твердость до 36,5 HRC. Детали, входящие в состав фрикционных и уплотнительных запорных клапанов, могут подвергаться поверхностной закалке с нагревом токами высокой частоты (ТВЧ) с целью повышения твердости при сохранении высоких механических свойств в стержневой части. Поверхностная закалка с нагревом ТВЧ распространяется на детали толщиной (диаметром) не менее 15 мм и производится только после предварительной термической обработки, повышающей твердость до 36,5 HRC. |

Сталь 20Х13/Ауремо

Х37Ю5Т ХН70ВМТЮФ ХН78Т ХН70ВМЮТ ХН80ТБЮ ХН35ВТ ХН70Ю ХН35ВТЮ ХН77ТЮР 20х33Н18 31Х19Н9МВБТ 40х13 20х13 20Х25Н20С2 40Х15Н7Г7Ф2МС 10Х23х28 12Х25Н16Г7АР 15х22ВНМФ 20Х20Н14С2 37Х12Н8Г8МФБ 40X9S2 20Х23х23 30X13 40Х10С2М 45Х14Н14В2М 13Х11Н2В2МФ

Сталь 20Х13

Сталь 20Х13 : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температуре критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 20Х13.

Общие сведения о стали 20Х13

| Заменитель марки |

| стали: 12Х13, 14Х17х3. |

| Тип поставки |

| Круг 20х13, лист 20х13, труба 20х13, проволока 20х13, шестигранник 20х13, сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 258, ГОСТ 2591 , ГОСТ 19442-74, ГОСТ 18968-73. Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и серебряный брусок ГОСТ 14955-77, ГОСТ 18907−73. Толстый лист ГОСТ 7350-77. Лист тонкий ГОСТ 5582-75. Лента ГОСТ 4986-79. Проволока ГОСТ 18143-72. Полоса ГОСТ 4405-75, ГОСТ 103-76, ГОСТ 18968-73. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 18968-73, ГОСТ 25054-81. Трубы ГОСТ 9940-81, ГОСТ 14162-79. |

| Применение |

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам и работающие при температуре до 450-500°С, а также изделия, подвергающиеся воздействию слабоагрессивных сред при комнатной температуре. Сталь коррозионностойкая, жаростойкая мартенситного класса. Сталь коррозионностойкая, жаростойкая мартенситного класса. |

Химический состав стали 20Х13

| Химический элемент | % |

| Кремний (Si), не более | 0,8 |

| Марганец (Mn), не более | 0,8 |

| Медь (Cu), не более | 0,30 |

| Никель (Ni), не более | 0,6 |

| Сера (S), не более | 0,025 |

| Титан (Ti), не более | 0,2 |

| Углерод (С) | 0,16−0,25 |

| Фосфор (P), не более | 0,030 |

| Хром (Cr) | 12,0−14,0 |

Механические свойства стали 20Х13

| Термическая обработка в состоянии поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 |

Стержни. Закалка 1000-1050°С, воздух или масло. Отпуск 600-700°С, воздух или масло. Закалка 1000-1050°С, воздух или масло. Отпуск 600-700°С, воздух или масло. | 60 | 635 | 830 | десять | 50 | 59 |

| Стержни. Закалка 1000-1050°С, воздух или масло. Отпуск 660-770°С, воздух, масло или вода. | 60 | 440 | 650 | шестнадцать | 55 | 78 |

| Прутки полированные, обработанные до заданной прочности | 1−30 | 510-780 | четырнадцать | |||

| Горячекатаные или холоднокатаные листы. Закалка 1000-1050°С, воздух. Закалка 680-780°С, воздух или печь (Крестовые образцы) | > 4 | 372 | 509 | 20 | ||

| Поковки. Закалка 1000-1050°С, воздух или масло. Отпуск 660−770°С, воздух. | 1000 | 441 | 588 | четырнадцать | 40 | 39 |

Лента холоднокатаная. Отжиг или отпуск 740-800°С. Отжиг или отпуск 740-800°С. | <0,2 | 500 | 8 | |||

| Лента холоднокатаная. Отжиг или отпуск 740-800°С. | 0,2−2,0 | 500 | шестнадцать | |||

| Термообработанная проволока | 1,0−6,0 | 490−780 | четырнадцать |

Механические свойства при повышенных температурах

| t испытания, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

| Нормализация 1000-1020°С. Отпуск 730-750°С. При 20°С НВ 187-217 | ||||||||||||||

| 20 | 510 | 710 | 21 | 66 | 64−171 | |||||||||

| 300 | 390 | 540 | восемнадцать | 66 | 196 | |||||||||

| 400 | 390 | 520 | 17 | 59 | 196 | |||||||||

| 450 | 370 | 480 | восемнадцать | 57 | 235 | |||||||||

| 500 | 350 | 430 | 33 | 75 | 245 | |||||||||

| 550 | 275 | 340 | 37 | 83 | 216 | |||||||||

Образец диаметром 6 мм и длиной 30 мм. Ламинированный. Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с. Ламинированный. Скорость деформации 16 мм/мин, скорость деформации 0,009 1/с. | ||||||||||||||

| 800 | 59 | 70 | 51 | 98 | ||||||||||

| 850 | 43 | |||||||||||||

| 900 | 56 | |||||||||||||

| 1000 | 39 | 61 | 59 | |||||||||||

| 1150 | 21 | 31 | 84 | 100 | ||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | HRC e | ||||||||

| Заготовки сечением 14 мм. Закалка 1050°С, воздух. | ||||||||||||||

| 200 | 1300 | 1600 | тринадцать | 50 | 81 | 46 | ||||||||

| 300 | 1270 | 1460 | четырнадцать | 57 | 98 | 42 | ||||||||

| 450 | 1330 | 1510 | пятнадцать | 57 | 71 | 45 | ||||||||

| 500 | 1300 | 1510 | 19 | 54 | 75 | 46 | ||||||||

| 600 | 920 | 1020 | четырнадцать | 60 | 71 | 29 | ||||||||

| 700 | 650 | 78 | восемнадцать | 64 | 102 | 20 | ||||||||

Механические свойства в зависимости от термостойкости

| Термообработка в состоянии поставки | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

Нормализация 1000-1020°С, воздух. Отпуск 730−750°С, воздух. Отпуск 730−750°С, воздух. | ||||||||||||||

| Тепловое воздействие 500°С, 5000 ч | 500 | 690 | 20 | 62 | 108 | |||||||||

| Тепловое воздействие 500°С, 10000 ч | 420 | 670 | 23 | 65 | 118 | |||||||||

| Тепловое воздействие 550°С, 1000 ч | 450 | 690 | 26 | 65 | ||||||||||

| Тепловое воздействие 550 °C, 10000 ч | 440 | 660 | 24 | 63 | 108 | |||||||||

| Теплоемкость 600°С, 3000 ч | 450 | 660 | 21 | 60 | 78 | |||||||||

| Тепловое воздействие 600°С, 10000 ч | 380 | 630 | 23 | 63 | 147 | |||||||||

Механические свойства прутков при отрицательных температурах

| t испытаний, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 | |||||||||

Сечение 25 мм. Нормализация 1000°С, воздух. Отпуск 680-750°С Нормализация 1000°С, воздух. Отпуск 680-750°С | ||||||||||||||

| +20 | 540 | 700 | 21 | 62 | 76 | |||||||||

| -20 | 560 | 730 | 22 | 59 | 54 | |||||||||

| -40 | 580 | 770 | 23 | 57 | 49 | |||||||||

| -60 | 570 | 810 | 24 | 57 | 41 | |||||||||

| Сечение 14 мм. Закалка 1050°С, воздух. Отпуск 600°С. | ||||||||||||||

| +20 | 71 | |||||||||||||

| -20 | 81 | |||||||||||||

| -60 | 64 | |||||||||||||

Механические свойства при испытаниях на длительную прочность

| Предел ползучести, МПа | Скорость ползучести, %/ч | tиспытание, °С | Длительная прочность, МПа | Продолжительность испытаний, ч | t испытания, ч |

| 125 | 1/100000 | 450 | 289 | 10000 | 450 |

| 75 | 1/100000 | 470 | 191 | 10000 | 500 |

| 47 | 1/100000 | 500 | 255 | 100 000 | 450 |

| 29 | 1/100000 | 550 | 157 | 100 000 | 500 |

Технологические свойства стали 20×13

| ТЕМПЕРАТИВНАЯ ДАМЕНЬ |

Начало 1250, конец 850. Срезы до 150 мм охлаждаются в воздухе, 150–400 мм, требуется низкотемпературная отжигания с одним суперкалом. Срезы до 150 мм охлаждаются в воздухе, 150–400 мм, требуется низкотемпературная отжигания с одним суперкалом. |

| Свариваемость |

| Ограниченная свариваемость. Методы сварки: РДС, АДС под флюсом, АрДС и КТС. Нагрев и термообработку применяют в зависимости от метода сварки, типа и назначения конструкции. |

| Обрабатываемость резанием |

| В закаленном и отпущенном состоянии при НВ 241 и σ B = 730 МПа K υ тв.пл. = 0,7, K υ б.ст. = 0,45. |

| Тенденция к высвобождению способности |

| Наклонные |

| Чувствительность стада |

| Не чувствительный |

ТЕМПЛАТА КРИТИЧЕСКИХ ПОЛЕЙТА СТАЛИ 20 ° 3

ТЕММЕРТА Критических очков из стали 20×13

.0017 Критическая точка

Ударная вязкость стали 20Х13

Ударная вязкость, KCU, Дж/см 2

| Состояние поставки, термообработка 90 | +20 | -20 | -50 |

Пруток сечением 25 мм. | 63 | 52 | 45 |

Коррозионные свойства стали 20Х13

| Среда | Температура испытания, °С | Продолжительность испытаний, ч | Глубина, мм/год |

| Дистиллированная вода или пар | 100 | 0,1 | |

| Почвенные воды | 20 | 1,0 | |

| Морская вода | 20 | 720 | 0 |

Физические свойства стали 20Х13

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, Е, ГПа | 218 | 214 | 208 | 200 | 189 | 181 | 169 | |||

| Модуль упругости при кручении G, ГПа | 86 | 84 | 80 | 78 | 73 | 69 | 63 | |||

| Плотность стали, pn, кг/м 3 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | |

| Коэффициент теплопроводности Вт/(м°С) | 26 | 26 | 26 | 26 | 27 | 26 | 26 | 27 | 28 | |

Уд. электрическое сопротивление (p, ном. м) электрическое сопротивление (p, ном. м) | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | ||

| Температура испытания, °С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20-800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 10,2 | 11,2 | 11,5 | 11,9 | 12,2 | 12,8 | 12,8 | 13,0 | ||

| Удельная теплоемкость (С, Дж/(кг°С)) | 112 | 117 | 123 | 127 | 132 | 137 | 147 | 155 | 159 |

Источник: Марка сталей и сплавов

Источник: www.manual-steel.ru/20h23. html

html

Сталь 08Х20Н12АБФ / Эвек

Steel 16Х12В2ФТаР (EK181)

Steel 17h28N9 (2Х18Н9)

Steel 15Х16Н2АМ (ЭП479)

Steel 14Х20Н25В5МБ (lit)

Steel 14Kh27N2 (ЭИ268)

Steel 13Х16Н3М2АФ (ВНС57)

Steel 12Kh28N9 (Х18Н9)

Steel 12Х12М1БФР (ЭП450)

Steel 11Х17Н

Steel 10Х25Н6АТМФ

Steel 10Х20Н33Б

Steel 10Х18Н9

Steel 10Kh28N10T (ЭП502)

Steel 10Х12Н3М2БФ

Steel 10Х12Н20Т2 (ЭП452)

Steel 09Х18Н9

Steel 09Х17Н (ЧС130)

Steel 08Х20Н12АБФ

Steel 08Х19Н12ТФ

Steel 08Х16Н11М3

Steel 45Х25Н35БС

Steel CHS 116-ID (ЭП753У-ID)

Steel 9Х13Н6ЛК4 (ЭИ928)

Steel 80Х20НС (ЭP992)

Сталь 50х25N35S2B

Сталь 50х25N35V5C15S

Сталь 50х20N35S2B

Сталь 50х154

9000 2

9000 2

9000 2

9. 6)

6)

Steel 45Х25Н20С2

Steel 45Х25Н20С

Steel 35Х24Н24Б

Steel 32Х13Н6К3М2БДЛТ (ANS-32; СЭС1)

Steel 30Х23Н7С

Steel 23Х15Н5АМ3 (18Х15Н6АМ3; VNS-9)

Steel 20Х13Н2ДМЮФ (ДИ96)

Steel 20X13 (02Х13)

Steel 20Х12НМВБФАР (CHS139)

Steel 02Н15К10М5Ф5

Steel 03Н18К8М3ТЮ (ЗИ25)

Steel 03Н18К1М3ТЮ (ЗИ80)

Steel 03Н17К10В10МТ (ЭП836)

Steel 03Н15К10М5Ф5 (ЭК169)

Steel 03Н14Х5М3ТЮ (OMS-2)

Steel 03Н14Х5М3Т (ЭП777)

Steel 03Н10Х12Д2Т

Steel 02Х8Н22С6 (ЭП794)

Steel 02Н18М3К3Т (ЭК165; ЧС101)

Steel 03Н18К9М5ТЮ (its predecessor, the čs4)

Steel 01Н18К9М5Т (ЭП637У)

Steel 015Х18Н15Р30 (ЭП168Б)

Steel 015Х18Н15Р26 (ЭП168А)

Steel 015Х18Н15Р22 (ЭП167Б)

Steel 015Х18Н15Р17 (ЭП167А)

Steel 015Х18Н15Р13 (ЭП166Б)

Steel 015Х18Н15Р09 (ЭП166А)

Steel 015Н18М4ТЮ (ЭП989; ЧС5У)

Steel 015Н18К13М5ТЮ (ЭП948; ЧС35)

Steel 05Х12Н2М

Steel 07Х25Н16АГ6Ф (ЭП750)

Steel 07Х15Н30В5М2 (ЧС81)

Steel 07Х12НМФБ (ЧС80)

Steel 07Х12НМБФ (ЭП609)

Steel 06Х16Н15М3БР (ЭП172)

Steel 06Х16Н15М2Г2ТФР (ЧС68)

Steel 06Х15Н6МВФБ (ВНС16)

Steel 06Х13Н7Д2 (ЭП898)

Steel 05Х12Н5К14М5ТВ (ЭП695)

Steel 08Х14Н2К3МФБ (ЭК93; ANS-51)

Steel 04Х16Н11М3Т (ДИ95)

Steel 03Kh27N14M3 (ЗИ66)

Steel 03Х13Н5М5К9 (VNL-6)

Steel 03Х12Н8МТЮ (ЗИ37)

Steel 03Х12Н8К5М2ТЮ (ЗИ90)

Steel 03Х11Н10М2Т1 (ЭП679)

Steel 03Х11Н10М2Т (ЭП678; ANS-17)

Steel 03Н18М4ТЮ (ЧС25)

Steel 03Н18М3ТЮ (CHS5)

Designation

| Name | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 08Х20Н12АБФ |

| Обозначение ГОСТ латинское | 08Х20х22АБФ |

| Транслитерация | 08х30Н12АБФ |

| По химическим элементам | 08Cr20Н12ННбВ |

Описание

Сталь 08Х20Н12АБФ применяется : для производства листового проката и слитков, применяемых для изготовления деталей судостроения и химической промышленности методом горячей пластической деформации.

Примечание

Азотсодержащая сталь аустенитно-ферритного типа, жаропрочная до 1000-1050 °С.

Стандарты

| Наименование | Код | Стандарты |

|---|---|---|

| Листы и полосы | В33 | ТУ 108-11-903-87 |

| Заготовки. Из заготовки. Плиты | В31 | ТУ 14-1-1958-77 |

Химический состав

| Стандарт | С | С | Р | Мн | Кр | Си | Ni | Фе | Н | В | № |

|---|---|---|---|---|---|---|---|---|---|---|---|

| ТУ 14-1-1958-77 | ≤0,08 | ≤0,02 | ≤0,035 | 1-2 | 19-21 | 0,5-1 | 10-13 | Остальное | 0,1-0,2 | 1-1,3 | 0,8-1 |

Основа Fe .

По ТУ 14-1-1958-77 химический состав приведен для стали 08Х20Н12АБФ. Допускаются отклонения от химического состава: азот +0,030%, молибден +0,030%. По согласованию сторон допускаются и другие отклонения от содержания элементов в стали. Остаточное содержание элементов в стали должно соответствовать ГОСТ 5632.

Закалка

Закалка Закалка 1000-1050оС,

Закалка 1000-1050оС, Отпуск 730-750оС. При 20оС НВ 187-217

Отпуск 730-750оС. При 20оС НВ 187-217

Нормализация

1000оС, воздух. Отпуск 680-750оС

Нормализация

1000оС, воздух. Отпуск 680-750оС Закалка в масло или на воздухе от 1050 °С + Отпуск при 600-700 °С, охлаждение на воздухе или в масле

Закалка в масло или на воздухе от 1050 °С + Отпуск при 600-700 °С, охлаждение на воздухе или в масле