Общая информация об оборудовании для термической обработки крепежа, метизов и деталей

ОБЩАЯ ИНФОРМАЦИЯ О ТЕРМООБРАБОТКЕ КОНВЕЙЕРНЫЕ ПЕЧИ ШАХТНЫЕ ПЕЧИ КОЛПАКОВЫЕ ПЕЧИ ПЕЧИ КАМЕРНЫЕ ДЛЯ ОТЖИГА ПРОВОЛОКИ ВАКУУМНЫЕ ПЕЧИ ТИГЕЛЬНЫЕ ПЕЧИ КОНВЕЙЕРНЫЕ ПЕЧИ НОВОГО ПОКОЛЕНИЯ САДОЧНЫЕ ПЕЧИ НОВОГО ПОКОЛЕНИЯ ГЕНЕРАТОРЫ ДЛЯ ТЕРМООБРАБОТКИ ИНДУКЦИОННАЯ ТЕРМООБРАБОТКА ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ

ЧТО ТАКОЕ ТЕРМООБРАБОТКА

Термическая обработка (термообработка) – это процесс обработки материала для придания ему необходимых свойств. Данный процесс включает в себя несколько стадий: нагрев материала с определенной скоростью до определенной температуры, последующая выдержка в течении определенного времени при заданной температуре и охлаждение с определенной скоростью до заданной температуры.

МАТЕРИАЛЫ, ПОДВЕРГАЕМЫЕ ТЕРМООБРАБОТКЕ

Черные металлы:

- Сталь*

- Чугун

- Сплавы

- Нержавеющая сталь

- Инструментальная сталь

Цветные металлы:

- Алюминий

- Медь

- Латунь

- Титан

*Более 80% процентов термической обработки выполняется для стали

Термическая обработка (термообработка) бывает следующих видов: отжиг, нормализация, закалка, отпуск, поверхностная закалка

- Отжиг

- — это метод термической обработки, при котором металл нагревают до определенной температуры, выдерживают при этой температуре в течение некоторого времени, а затем медленно охлаждают до комнатной температуры.

- Закалка

- — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

- Отпуск

- — это метод термообработки, используемый для повышения упругости сплавов на основе железа, таких как сталь. Металлы на основе железа очень твердые, но также часто слишком хрупки для использования в разных целях. Процесс отпуска может использоваться для изменения твердости, пластичности и прочности металла, что обычно облегчает обработку.

- Нормализация

- — это процесс отжига стали, где ее нагревают на 30-50°C выше, чем при отжиге, и долго выдерживают при критической температуре. Сталь, обработанная таким способом, должна охлаждаться воздухом. Термическая обработка при нормализации приводит к получению более мелких аустенитных зерен, а при воздушном охлаждении образуются более очищенные ферритные зерна. Этот процесс улучшает обрабатываемость, пластичность и прочность стали.

- Поверхностная закалка

- – процесс, позволяющий достигнуть высокой прочности и твердости поверхностного слоя, сочетающегося с достаточной вязкостью сердцевины. Такая закалка может быть достигнута за счет кратковременного нагрева поверхностного слоя металла до температуры закалки и последующего быстрого охлаждения. При этом скорость нагрева должна быть такой, чтобы тепло не успело распространиться вглубь детали, в противном случае произошла бы объемная закалка изделия.

Более развёрнутая информация об отжиге, закалке, отпуске и нормализации стали находится на странице КОМПЛЕКСНАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ

СХЕМА ПРОЦЕССА ТЕРМООБРАБОТКИ

Полный отжиг

Отжиг для снятия напряжений

Сфероидизация

НОРМАЛИЗАЦИЯ

Закалка и отпуск

Стандартная закалка и отпуск

Аустенизация

Мартенситная закалка

Поверхностная закалка

Карбюризация

Цианирование

Азотирование

Карбонитрирование

Закалка пламенем

Индукционная закалка

Электронно-лучевая закалка

Лазерная закалка

ОЧЕРЕДНОСТЬ ПРОЦЕССА ТЕРМООБРАБОТКИ

Загрузка

Промывка

- Предварительная промывка с коагулятором

- Де-фосфатная система

- Промывка спреем

Нагревание

- Подогрев

- Нагревание

- Выдержка и диффузия

- Предохлаждение

- Отпуск

- Покрытие поверхности

- Охлаждение

- Промывка

Выгрузка

ПРИМЕР ОБОРУДОВАНИЯ, ИСПОЛЬЗУЕМОГО ДЛЯ ТЕРМООБРАБОТКИ

- Оборудование для очистки/промывки металла (мойка-полоскание)

- Газовая печь

- Прямое нагревание с использованием горелок, запущенных непосредственно в печь

- Непрямого нагрева: радиационная труба, муфельная печь, ретортная печь и т.

д.

д. - Нагревательные ванны с соляным расплавом (свинцовым расплавом)

- Кипящий слой

- Электрическая печь

- Индукционный нагрев

- Электрический нагрев

- Другое (лазер, электронный луч, и т.д.)

- Охлаждающее оборудование

- Система транспортировки и загрузки материалов

- Лабораторное оборудование, оборудование для тестирования качества

ВИДЫ ПЕЧЕЙ ДЛЯ ТЕРМООБРАБОТКИ

- ❑ Камерные печи

- ❑ Печи с выдвижным подом

- ❑ Колпаковые печи

- ❑ Вертикальные шахтные печи

- ❑ Вакуумные печи

- ❑ Плавильные печи

- ❑ Печи с роликовым подом

- ❑ Печи с барра-роликами

- ❑ Полосные непрерывные

- ❑ Индукционные непрерывные

- ❑ Конвейерные печи

- ❑ Толкательные печи

- ❑ Печи кипящего слоя

- ❑ Соляные печи

- ❑ Печи с вращающимся подом

- ❑ Плазменные печи

- ❑ Индукционные печи

- ❑ Лазерные печи

- ❑ Электронно-лучевые печи

- ❑ Пламенные печи

Особенности печей разных видов нагрева

Электрические печи

- Низкая стоимость электрических печей

- Низкая стоимость эксплуатации электрических печей

- Равномерный нагрев в электрических печах

Газовые печи

- Стоимость газового оборудования выше чем электрического

- Стоимость эксплуатации газовых печей ниже чем электрических

- Газовое оборудование не подвержено сбоям электропитания

ПЕЧИ ПЕРИОДИЧЕСКОГО И НЕПРЕРЫВНОГО ДЕЙСТВИЯ

ПЕЧИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

- Система нагрева располагается в изолированной камере с дверцей для загрузки и выгрузки

- Партийное производство

Пример: камерная печь, шахтная печь, колпаковая печь, элеваторная печь

ПЕЧИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

- Механизмы транспортировки работы через печь включают вращающиеся поды и прямоходные конвейеры

- Поточное производство

КОМПОНЕНТЫ ТИПИЧНОЙ ЛИНИИ ТЕРМООБРАБОТКИ

Загрузочная станция

Мойка и сушка

Печь для термообработки (карбюризатор, закалочная печь, вакуумная печь, и т. д.)

д.)

Газовая среда (генератор или коммерческая поставка)

Охладитель

Мойка и сушка

Печь для отпуска

Выгрузка

Контроль качества- инспекция

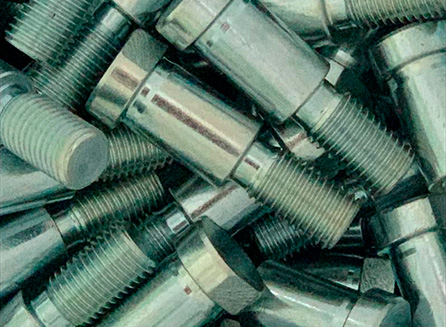

производство метизов в Екатеринбурге и Самаре

УЗПО — производство метизов в Екатеринбурге и Самаре Шпильки

Наша компания производит шпильки под конкретные условия эксплуатации с учетом интересующих заказчика характеристик

Фундаментные (анкерные) болты

Изготовление фундаментных болтов по

ГОСТ 24379.1-2012

Подробнее

Болты

ООО «УЗПО» производит болты различных типоразмеров из нержавеющей стали и сталей других типов

Подробнее

Втулка

Изготовление металлических изделий по стандартам и Вашим чертежам

Заказать звонок

Наше предприятие производит крепеж, металлоизделия и металлоконструкции для нужд газо- и нефтеперерабатывающей промышленности, предприятий химии и нефтехимии.

Нами освоен широкий спектр номенклатуры металлоконструкций для строительной сферы.

Мы обладаем современной производственной базой, что позволяет нам качественно и в срок изготавливать изделия по ГОСТам, ОСТам, Сериям, а также чертежам и эскизам заказчиков.

— Оптимальное решение для вашего бизнеса!

Наши преимущества

Каталог

Литье

Опоры и подвесы для трубопроводов

Фундаментные болты

Футеровочные / бронеболты

Крепеж

Комплектующие для горнорудной промышленности

Металлические изделия

Металлоконструкции

ООО «УЗПО» осуществляет производство метизов и металлоконструкций различного назначения для газо- и нефтеперерабатывающей промышленности, предприятий нефтехимической отрасли, строительных компаний.

- современная производственная база;

- широкий номенклатурный ряд изделий;

- изготовление типовой продукции и по чертежам заказчика;

- безупречное качество;

- короткие сроки выполнения заказа;

- организация доставки;

- низкие заводские цены.

Качественная продукция на выгодных условиях

Возможности нашей компании позволяют качественно и точно в оговоренные сроки изготавливать интересующие заказчика детали и металлоконструкции. Наличие современного оборудования позволят нам выполнять самые сложные задачи в области металлообработки. Вы можете заказать:

- фундаментные болты;

- закладные изделия;

- анкерные блоки;

- опоры и подвесы для трубопроводов;

- футеровочные бронеболты;

- сальники;

- литье;

- разнообразный крепеж и т.д.

Производство осуществляется по действующим ГОСТам, ОСТам, Сериям, возможно изготовление по чертежам и эскизам заказчика.

Наша компания располагает собственным литейным производством, мы изготавливаем отливки общего назначения массой от 15 до 700 кг из сталей и чугунов различных марок. Готовые изделия могут проходить необходимую дополнительную механическую обработку.

Также мы предоставляем ряд дополнительных услуг, в их числе:

- термообработка;

- нанесение защитных антикоррозионных покрытий;

- комплектация продукции в соответствии с пожеланиями заказчика.

У нас можно заказать разнообразные токарные изделия – болты, гайки, шпильки, втулки, оси, фланцы и другие детали самых разных типоразмеров. Мы работаем с различными сталями и цветными металлами и сплавами, при необходимости производится термообработка стальных изделий.

Одним из наших преимуществ является возможность нанесения на изделия защитных антикоррозионных покрытий. В частности, мы предлагаем различные виды цинкования – горячее, гальваническое, термодиффузионное. Вы получите детали, полностью соответствующие вашим требованиям.

В частности, мы предлагаем различные виды цинкования – горячее, гальваническое, термодиффузионное. Вы получите детали, полностью соответствующие вашим требованиям.

ООО «УЗПО» работает с клиентами из Екатеринбурга, Самары и других городов региона. Вы можете получить консультацию или оформить заказ, воспользовавшись формой обратной связи, отправив заявку на электронную почту [email protected] или позвонив по телефону: +7 (343) 289-13-15.

Хотите получить консультацию?

Заказать

Обратная связь

Я согласен на обработку персональных данных

CAPTCHA

Наша продукция

Скачать презентацию (.pdf)

Хотите получить консультацию?

Обратная связь

Шпильки жаропрочные и высокопрочные и фланцевый крепеж с термообработкой по гост — сортамент и свойства.

Завод металлоконструкций и метизов Спецмашметиз более 12 лет производит высокопрочные, жаропрочные, нержавеющие и хладостойкие шпильки с улучшенными свойствами следующих типоразмеров:

- Шпильки М30-М100 с механическими свойствами по ГОСТ 20700-75 из сталей 25Х1МФ, 30ХМА, 20Х13, 40Х13, 14Х17Н2, 12Х18Н10Т, 20Х1М1Ф1ТР

- Шпильки М12-М56 с механическими свойствами по ГОСТ 10494-75 и ГОСТ 11447-80 из сталей 25Х1МФ, 30ХМА

- Шпильки М12-М76 класса прочности 10.9 из стали 40Х, 40ХН2МА, 40ХН

- Шпильки М12-М48 класса прочности 12.9 из стали 40Х, 40ХН2МА

- Шпильки М12-М76 класса прочности 8.8 из 40Х, 40ХН2МА, 40ХН

- Шпильки М12-М90 классов прочности 5.6, 4.6, 6.6 из стали 09Г2С, 40Х, 20

* возможно изготовление из иных марок стали

Некоторые шпильки в соответствии с ГОСТами и иными стандартами должны иметь клеймо класса прочности и знак производителя. В таких случаях завод Спецмашметиз выполняет клеймение в соответствии с требованиями.

Завод Спецмашметиз развивает производство дюймовых шпилек с резьбами UNC, 8-UN. В частности освоено производство шпилек с дюймовыми резьбами от 1 1/4 до 4 дюймов, а также с метрическими резьбами от М30 до М100:

- Шпильки ASME SA-193/SA-193M высокого давления жаростойкие

- Шпильки ASTM A193/A193M-12b высокого давления жаростойкие

- Шпильки ASME SA-320/SA-320M высокого давления для низких температур

- Шпильки ASTM A320/A320M-11a высокого давления для низких температур

- Шпильки ASME SA-540/SA-540M специального назначения легированные

- Шпильки ASTM A540/A540M-11 специального назначения легированные

Для изготовления используются легированные стали Российского производства (сроки 20-35 рабочих дней) или импортные стали (сроки 35-60 рабочих дней).

При заказе дюймовых шпилек диаметром 1″ и менее применяются резьбы с крупным шагом UNC по ASME B1. 1-2003. Для шпилек 1 1/8″ и более применяются резьбы серии 8-UN (восемь ниток на дюйм) по ASME B1.1-2003. Метрические шпильки изготавливаются с крупными шагами резьбы по ASME B1.13M-2005.

1-2003. Для шпилек 1 1/8″ и более применяются резьбы серии 8-UN (восемь ниток на дюйм) по ASME B1.1-2003. Метрические шпильки изготавливаются с крупными шагами резьбы по ASME B1.13M-2005.

Технические требования к классам прочности шпилек общемашиностроительного применения стандартизованы ГОСТ Р ИСО 898-1-2011 (взамен ГОСТ 1759.4-87, ГОСТ Р 52627-2006).

Механические свойства шпилек фланцевых соединений определены ГОСТ 20700-75, ГОСТ 10494-80, ГОСТ 11447-80. Подробнее свойства крепежа различных классов прочности представлены на одноименной странице нашего сайта.

Сортамент шпилек определен стандартами и чертежами:

|

|

ГОСТ 10494-80 ГОСТ 22032-76 ГОСТ 22033-76 ГОСТ 22034-76 ГОСТ 22035-76 ОСТ 26-2040-96 ASME B 16.5-1996 |

ГОСТ 11447-80 ГОСТ 22036-76 ГОСТ 22037-76 ГОСТ 22038-76 ГОСТ 22039-76 ГОСТ 24379. чертежи Заказчика |

ГОСТ 9066-75 ГОСТ 22040-76 ГОСТ 22041-76 ГОСТ 22042-76 ГОСТ 22043-76 ГОСТ 24379.1-2012 чертежи СММ |

Принимаем заказы на шпильки иных типоразмеров, не определенных вышеперечисленными стандартами.

Технические требования на нестандартные шпильки определяются чертежами Заказчика или чертежами СММ, разрабатываемыми по техническому заданию (ТЗ) Заказчика нашими конструкторами.

Жаропрочный крепеж должен обеспечивать прочностные свойства при высоких температурах эксплуатации. В частности ГОСТ 20700-75 разрешает использование шпилек из сталей 30ХМА и 20Х13 до +450°С, шпилек из 25Х1МФ — до +510°С, шпилек из 20Х1М1Ф1БР (ЭП44) — до +580°С. Механические свойства определены ГОСТ 20700-75 для каждой марки стали, применяемой для крепежа фланцевых соединений.

Важное условие применения жаропрочных шпилек — температура отпуска должна быть выше на 100°С температуры эксплуатации (температура среды или расчетная температура металла шпильки). Это необходимо для гарантированной герметичности фланцевого соединения путем исключения отпуска металла шпилек при эксплуатационной температуре. Технология термообработки завода Спецмашметиз обеспечивает запас по температуре отпуска с одновременным запасом прочности, ударной вязкости и пластичности металла.

Это необходимо для гарантированной герметичности фланцевого соединения путем исключения отпуска металла шпилек при эксплуатационной температуре. Технология термообработки завода Спецмашметиз обеспечивает запас по температуре отпуска с одновременным запасом прочности, ударной вязкости и пластичности металла.

Применение жаропрочных сталей и инновационная термообработка по технологии УФНЗС обеспечивает надежную эксплуатацию шпилек ГОСТ 10494-80, ГОСТ 11447-80 завода Спецмашметиз на сосудах и аппаратах, работающих под давлением от 10 МПа до 100 МПа (до 1000 атмосфер) при температурах -50°С до +510ºС.

Теплостойкие шпильки ГОСТ 9066-75, ОСТ 26-2040-96 завода Спецмашметиз могут применяться для фланцевых и анкерных соединений паропроводов, водогрейных котлов, паровых турбин, теплообменников и других аппаратов, работающих при давлениях до 100 атмосфер (10 МПа) и температурах среды до +580°С.

Применение высокопрочного крепежа позволяет уменьшить диаметр болта или шпильки, поскольку высокопрочный крепеж рассчитан на более высокие нагрузки. Например, требования к пределу прочности шпильки класса 10.9 в два раза выше, чем для класса 5.8 (1040 МПа против 520 МПа). Минимальная разрушающая нагрузка для шпилек М20 класса 10.9 составляет 255 кН (26 тонн), а шпилька М20 класса 12.9 должна выдерживать 299 кН (30,5 тонн). Для сравнения крепеж М20 класса 5.8 может разрушиться уже при нагрузке в 127 кН (13 тонн). Отличия по пределу текучести ещё выше (940 МПа против 420 МПа).

Например, требования к пределу прочности шпильки класса 10.9 в два раза выше, чем для класса 5.8 (1040 МПа против 520 МПа). Минимальная разрушающая нагрузка для шпилек М20 класса 10.9 составляет 255 кН (26 тонн), а шпилька М20 класса 12.9 должна выдерживать 299 кН (30,5 тонн). Для сравнения крепеж М20 класса 5.8 может разрушиться уже при нагрузке в 127 кН (13 тонн). Отличия по пределу текучести ещё выше (940 МПа против 420 МПа).

Указанные свойства высокопрочного крепежа являются основой для широкого использования в дорожно-строительной технике, автомобильной промышленности, мостостроении. В общем везде, где резьбовое соединение должно выдерживать высокие нагрузки.

Использование высокопрочных шпилек снижает металлоемкость конструкции, поскольку кроме снижения массы крепежа конструктор может уменьшить размеры фланцев и габариты оборудования. В конечном итоге может быть уменьшена масса оборудования и техники, что даёт экономический эффект для конструкции в целом.

Спецмашметиз является одним из пионеров российского рынка высокопрочного крепежа класса 10. 9 машиностроительного сортамента.

9 машиностроительного сортамента.

Высокопрочные болты класса 10.9 диаметров от М12 до М30 производим с 2003 года, когда их выпускали всего 2-3 малых предприятия в РФ. Лишь через 3-4 года на этот рынок начали выходить крупные заводы. В 2008 году Спецмашметиз выпустил первую партию высокопрочных болтов М30 класса 12.9 из стали 40ХН2МА. Производители высокопрочного крепежа класса 12.9 и сегодня являются редкостью.

В целях развития свойств метизов завод Спецмашметиз в 2008 году освоил производство жаропрочного крепежа из сталей 25Х1МФ, 30ХМА, 20Х1М1Ф1ТР. Производство нержавеющих шпилек 20Х13, 40Х13, 12Х18Н10Т завод Спецмашметиз освоил в 2013 году.

Инновационная технология управляемого формирования нанозерен стали (УФНЗС), разработанная Спецмашметизом и внедренная в 2012 году, обеспечивает запас прочности до 15% к классу 10.9 при запасе по вязкости до 80% и пластичности до 40%. Запас прочности по классу 12.9 составляет 5-7%. Технология УФНЗС обеспечивает запас прочности для ГОСТ 20700-75, ГОСТ 10494-80, ГОСТ 11447-80 до 25-30%.

Однородность механических свойств в партиях в 1,3-2 раза превосходит требования ГОСТ Р ИСО 898-1-2011 (ГОСТ 1759.4-87, ГОСТ Р 52627-2006), ГОСТ 20700-75, ГОСТ 10494-80, ГОСТ 11447-80.

Термическая обработка болтов и крепежных изделий. Цель термообработки

Высокопрочные или термообработанные крепежные изделия часто требуются для того, чтобы выдерживать растягивающие, сдвигающие или комбинированные нагрузки на болтовые соединения в сложных условиях. Для многих сложных применений требуются высокопрочные крепежные детали, чтобы выдерживать высокие напряжения растяжения и сдвига, создаваемые нагрузками, приложенными к болтовому или скрепленному соединению.

Высокопрочные или термообработанные крепежные детали Нефтегазовые, нефтехимические, химические и энергетические установки содержат котлы, сосуды, работающие под давлением, клапаны и технологическое оборудование, требующие высокопрочных болтовых соединений для обеспечения герметичности фланцевых соединений, фитингов и закрытия. Термообработанные болты необходимы для того, чтобы выдерживать растягивающие напряжения внутри болтов. Промышленные смесители высокой мощности и приводные валы насосов часто требуют более высокой прочности на сдвиг, обеспечиваемой термообработанными болтами или штифтами.

Термообработанные болты необходимы для того, чтобы выдерживать растягивающие напряжения внутри болтов. Промышленные смесители высокой мощности и приводные валы насосов часто требуют более высокой прочности на сдвиг, обеспечиваемой термообработанными болтами или штифтами.

Строительные анкерные болты, такие как J-образные болты, L-образные болты или вставные клиновые анкеры, для крепления оборудования или элементов конструкции к бетонным подушкам или фундаментам. Конструкционные анкерные болты изготавливаются из углеродистой или полностью термообработанной среднелегированной стали.

Критические по скольжению или фрикционные соединения основаны на сжимающей силе болтов, возникающей при прессовании. Для крепления компонентов конструкции в строительном проекте требуются крепежные детали ASTM A325 или ASTM A490 в сильно нагруженных конструкциях, таких как здания с элементами из высокопрочной стали. Конструкционные болты из мягкой углеродистой стали с меньшей прочностью в соответствии с ASTM A307 можно использовать для крепления статически нагруженных конструкций с легкими элементами.

Термообработанные крепежные детали также необходимы в двигателях, транспортных средствах и гидравлических системах, где болты и крепежные детали подвергаются высоким нагрузкам. Например, высокопрочная головка, блок и другие болтовые соединения на больших дизельных судовых и грузовых двигателях подвергаются высокому крутящему моменту или предварительному напряжению для обеспечения герметичности прокладок. Гидравлические фланцевые соединения высокого давления и четырех болтов (SAE J518) скрепляются закаленными болтами. Четырехболтовые соединения используются в гидравлических системах самолетов, морских нефтяных вышек, большегрузных судов, железнодорожных вагонов, промышленных прессов и формовочных машин. Полностью термообработанные U-образные болты можно найти в тяжелых внедорожниках, карьерных самосвалах и лесозаготовительных прицепах для крепления листовых рессор или других компонентов.

Механические нагрузки и напряжения являются одним из аспектов выбора крепежа. Соображения окружающей среды, такие как температура и коррозионная среда, являются дополнительным фактором, влияющим на проект. В высококоррозионных средах с низкими напряжениями могут потребоваться крепежные детали из нержавеющей стали. Для конструкций, подверженных воздействию низких температур, могут потребоваться болты ASTM A320. ASTM A193 предоставляет спецификации для болтов из легированной и нержавеющей стали для работы при высоких температурах.

В высококоррозионных средах с низкими напряжениями могут потребоваться крепежные детали из нержавеющей стали. Для конструкций, подверженных воздействию низких температур, могут потребоваться болты ASTM A320. ASTM A193 предоставляет спецификации для болтов из легированной и нержавеющей стали для работы при высоких температурах.

Около 90 процентов крепежных изделий изготавливаются из стали, и требуемый уровень прочности обычно достигается в стальных крепежных изделиях с использованием процессов закалки и отпуска. Соответственно, термины «высокая прочность» с «термообработкой» или «закалкой» часто смешиваются с миром крепежных изделий. Однако термическая обработка включает в себя широкий спектр процессов. Некоторые термообработки, такие как отжиг, смягчают металл, в то время как другие затвердевают и укрепляются. Термическая обработка отжигом используется для снятия остаточного напряжения, удаления холодной обработки и растворения легирующего элемента или сегрегации и получения более однородного материала.

Высокоуглеродистые стали можно закаливать, в то время как низкоуглеродистые стали считаются непрокаливаемыми. Сталь в низкопрочных крепежных изделиях ASTM A307 или SAE Grade 2 представляет собой низкоуглеродистую марку, такую как AISI 1018 или 1020. Крепеж из аустенитной нержавеющей стали марки 304 или 316 содержит мало углерода и поэтому не может быть упрочнен термической обработкой. Некоторые марки мартенситной нержавеющей стали, такие как марки B6 и B5 ASTM A193, могут быть упрочнены с помощью термической обработки с закалкой и отпуском. Марки B5 и B6 используются в условиях высоких температур и высокого давления, а также в специальных целях. Термическая обработка болтов из нержавеющей стали используется для растворения грубых частиц карбида хрома, что может снизить коррозионную стойкость и ударную вязкость. Обработка крепежных изделий из нержавеющей стали раствором карбида может улучшить криогенную или низкотемпературную ударную вязкость и является частью спецификации ASTM A320. АСТМ А325, АСТМ А490 Крепеж SAE класса 5 и SAE класса 8 изготавливается из высокоуглеродистой простой или легированной стали, которая может быть закалена в процессе закалки и отпуска. Термообработанные болты класса 8 по SAE имеют вдвое большую минимальную прочность на растяжение, чем болты класса 2 по SAE.

АСТМ А325, АСТМ А490 Крепеж SAE класса 5 и SAE класса 8 изготавливается из высокоуглеродистой простой или легированной стали, которая может быть закалена в процессе закалки и отпуска. Термообработанные болты класса 8 по SAE имеют вдвое большую минимальную прочность на растяжение, чем болты класса 2 по SAE.

В процессе закалки с отпуском стальные крепежные изделия сначала нагревают до температуры, при которой их структура превращается в аустенит, а затем закаливают или быстро охлаждают в воде, масле или воздухе до кристаллической структуры которые превращаются в мартенсит. Затем крепежные изделия из мартенситной стали нагревают при промежуточной температуре отпуска, чтобы превратить мартенсит в феррит с очень тонкой дисперсией цементита. Стали, медленно охлаждаемые от температур аустенизации, а также неупрочняемые низкоуглеродистые стали образуют более мягкую, более грубую перлитную структуру из феррита и карбидов железа (цементит). Скорость охлаждения должна быть достаточно высокой, чтобы избежать образования перлита.

Скорость охлаждения должна быть достаточно высокой, чтобы избежать образования перлита.

Даже среди закаливаемых сталей степень прокаливаемости зависит от содержания углерода и легирующих элементов, таких как хром, молибден, марганец, кремний, ванадий и никель, которые замедляют образование феррита и сдвигают носовую часть стали. перлита, чтобы начать формирование кривой вправо (рис. 4). Прокаливаемость влияет на то, насколько глубоко в материале произойдут изменения твердости в процессе термообработки. Стальные сплавы с более высоким содержанием углерода и легирующих элементов могут подвергаться сквозной закалке, и превращения будут происходить по всей детали даже при более низких скоростях охлаждения, что снижает остаточное напряжение и деформацию при термообработке. В сплавах с более низкой прокаливаемостью закалка будет происходить только частично вглубь сплава от поверхности.

Процесс поверхностного упрочнения В то время как упрочняющая термообработка повышает прочность материала крепежа, закаленные сплавы имеют пониженную пластичность, что означает, что они разрушатся при меньших напряжениях или деформации по сравнению с отожженными крепежными изделиями. Цементация – это процесс упрочнения поверхностного или «корпусного» слоя низкоуглеродистых и легированных сталей. Сталь сначала подвергается науглероживанию или карбонитрированию для увеличения содержания углерода во внешнем слое, или обработанные болты класса SAE 8 имеют вдвое большую минимальную прочность на растяжение, чем болты класса 2 по SAE. В процессе закалки и отпуска стальные крепежные изделия сначала нагревают до температуры, при которой их структура превращается в аустенит, а затем закаливают или быстро охлаждают в воде, масле или воздухе до кристаллических структур, которые превращаются в мартенсит. Затем крепежные изделия из мартенситной стали нагревают при промежуточной температуре отпуска, чтобы превратить мартенсит в феррит с очень тонкой дисперсией цементита. Стали, медленно охлаждаемые от температур аустенизации, а также неупрочняемые низкоуглеродистые стали образуют более мягкую, более грубую перлитную структуру из феррита и карбидов железа (цементит). Скорость охлаждения должна быть достаточно высокой, чтобы избежать образования перлита.

Цементация – это процесс упрочнения поверхностного или «корпусного» слоя низкоуглеродистых и легированных сталей. Сталь сначала подвергается науглероживанию или карбонитрированию для увеличения содержания углерода во внешнем слое, или обработанные болты класса SAE 8 имеют вдвое большую минимальную прочность на растяжение, чем болты класса 2 по SAE. В процессе закалки и отпуска стальные крепежные изделия сначала нагревают до температуры, при которой их структура превращается в аустенит, а затем закаливают или быстро охлаждают в воде, масле или воздухе до кристаллических структур, которые превращаются в мартенсит. Затем крепежные изделия из мартенситной стали нагревают при промежуточной температуре отпуска, чтобы превратить мартенсит в феррит с очень тонкой дисперсией цементита. Стали, медленно охлаждаемые от температур аустенизации, а также неупрочняемые низкоуглеродистые стали образуют более мягкую, более грубую перлитную структуру из феррита и карбидов железа (цементит). Скорость охлаждения должна быть достаточно высокой, чтобы избежать образования перлита. Даже среди закаливаемых сталей степень прокаливаемости зависит от содержания углерода и легирующих элементов, таких как хром, молибден, марганец, кремний, ванадий и никель, которые замедляют образование феррита и смещают вершину перлита, чтобы начать формирование кривой вправо ( Рисунок 4). Прокаливаемость влияет на то, насколько глубоко в материале произойдут изменения твердости в процессе термообработки. Стальные сплавы с более высоким содержанием углерода и легирующих элементов могут подвергаться сквозной закалке, и превращения будут происходить по всей детали даже при более низких скоростях охлаждения, что снижает остаточное напряжение и деформацию при термообработке. В сплавах с более низкой прокаливаемостью закалка будет происходить только частично вглубь сплава от поверхности. В то время как упрочняющая термообработка увеличивает прочность материала крепежа, закаленные сплавы имеют пониженную пластичность, что означает, что они будут ломаться при меньших напряжениях или деформации по сравнению с отожженными крепежными элементами.

Даже среди закаливаемых сталей степень прокаливаемости зависит от содержания углерода и легирующих элементов, таких как хром, молибден, марганец, кремний, ванадий и никель, которые замедляют образование феррита и смещают вершину перлита, чтобы начать формирование кривой вправо ( Рисунок 4). Прокаливаемость влияет на то, насколько глубоко в материале произойдут изменения твердости в процессе термообработки. Стальные сплавы с более высоким содержанием углерода и легирующих элементов могут подвергаться сквозной закалке, и превращения будут происходить по всей детали даже при более низких скоростях охлаждения, что снижает остаточное напряжение и деформацию при термообработке. В сплавах с более низкой прокаливаемостью закалка будет происходить только частично вглубь сплава от поверхности. В то время как упрочняющая термообработка увеличивает прочность материала крепежа, закаленные сплавы имеют пониженную пластичность, что означает, что они будут ломаться при меньших напряжениях или деформации по сравнению с отожженными крепежными элементами. Цементация – это процесс упрочнения поверхностного или «корпусного» слоя низкоуглеродистых и легированных сталей. Сталь сначала науглероживается или азотируется для увеличения содержания углерода во внешнем слое или корпусе 9.0003

Цементация – это процесс упрочнения поверхностного или «корпусного» слоя низкоуглеродистых и легированных сталей. Сталь сначала науглероживается или азотируется для увеличения содержания углерода во внешнем слое или корпусе 9.0003

Штифт или крепежная деталь из науглероженной стали затем закаляются обычным способом в процессе закалки и отпуска. В результате крепеж имеет мягкую, прочную внутреннюю сердцевину из низкоуглеродистой стали с внешней поверхностью из цементируемой высокоуглеродистой стали. Закаленная поверхность устойчива к истиранию, износу или порезам. Мягкий и прочный внутренний стержень предотвращает защелкивание или срезание крепежных деталей. Штифты и винты для листового металла часто используют цементированные поверхности. Болты, скобы и другое оборудование для замков часто закаляются, потому что их нелегко распилить, и они обладают прочностью, чтобы противостоять разрушению от удара молотком.

Хотя крепежные детали из высокопрочной стали являются критическим элементом и средством реализации многих передовых конструкций и высокотехнологичных механических конструкций, необходимо соблюдать осторожность при использовании крепежных деталей из закаленной стали. Высокопрочные крепежные изделия с твердостью по Роквеллу С выше 35 подвержены водородному охрупчиванию. Водородное охрупчивание вызывает потерю или частичную потерю пластичности закаленной стали, что может привести к внезапным, катастрофическим и преждевременным отказам крепежа в полевых условиях. Следует избегать воздействия водорода во время обработки или применения в полевых условиях. Атомарный водород может поглощаться стальными крепежными элементами во время процессов фосфатирования, травления (кислотной очистки или удаления окалины), гальваники и гальванического цинкования. Хотя рекомендуются альтернативные защитные покрытия, для удаления остаточного водорода после металлизации или электрохимических процессов можно использовать термическую обработку водородом. ASTM F1941 Стандартная спецификация для электроосажденных покрытий на механических крепежных деталях, дюймовых и метрических единицах, требует водородного нагрева. Водородный отжиг следует проводить через несколько часов после нанесения покрытия, обычно при температуре от 350° до 450° F в течение от двух до 24 часов. Воздействие кислого газа (сероводорода) в окружающей среде, гальваническая коррозия и даже пар высокого давления в полевых условиях могут вызвать «внешнее или экологическое водородное охрупчивание». Минимизация начального количества водорода в стали может помочь избежать этих проблем. Гальванической коррозии из-за приложенных токов или пар разнородных материалов (например, стали, используемой для болтового соединения алюминия или медно-латунных сплавов) можно избежать, изолируя крепежные детали непроводящими шайбами или втулками или выбирая совместимые материалы.

ASTM F1941 Стандартная спецификация для электроосажденных покрытий на механических крепежных деталях, дюймовых и метрических единицах, требует водородного нагрева. Водородный отжиг следует проводить через несколько часов после нанесения покрытия, обычно при температуре от 350° до 450° F в течение от двух до 24 часов. Воздействие кислого газа (сероводорода) в окружающей среде, гальваническая коррозия и даже пар высокого давления в полевых условиях могут вызвать «внешнее или экологическое водородное охрупчивание». Минимизация начального количества водорода в стали может помочь избежать этих проблем. Гальванической коррозии из-за приложенных токов или пар разнородных материалов (например, стали, используемой для болтового соединения алюминия или медно-латунных сплавов) можно избежать, изолируя крепежные детали непроводящими шайбами или втулками или выбирая совместимые материалы.

Перегрев во время обработки (в ваннах высокотемпературного цинкования), монтажа (прихватка, пайка) и применения в полевых условиях (реактор, печь и т. д.) может привести к отжигу или размягчению закаленного застежка, если температура и время при температуре чрезмерны. ASTM F2329 требует испытания механических свойств, если процесс цинкования происходит при температурах, превышающих температуру отпуска стального сплава. Хорошо известным примером того, как температура влияет на прочность болта, является сравнение низкоуглеродистой бористой стали SAE J429.болты марки 8.2 к болтам из среднеуглеродистой стали марки 8. Оба сорта имеют сходные свойства при испытаниях при комнатной температуре. Более низкая температура отпуска (650°F) борсодержащей стали не позволяет использовать болты класса 8.2 при более высоких температурах. Болты из легированной стали класса 8 имеют температуру отпуска 800°F, что позволяет использовать их при более высоких температурах.

д.) может привести к отжигу или размягчению закаленного застежка, если температура и время при температуре чрезмерны. ASTM F2329 требует испытания механических свойств, если процесс цинкования происходит при температурах, превышающих температуру отпуска стального сплава. Хорошо известным примером того, как температура влияет на прочность болта, является сравнение низкоуглеродистой бористой стали SAE J429.болты марки 8.2 к болтам из среднеуглеродистой стали марки 8. Оба сорта имеют сходные свойства при испытаниях при комнатной температуре. Более низкая температура отпуска (650°F) борсодержащей стали не позволяет использовать болты класса 8.2 при более высоких температурах. Болты из легированной стали класса 8 имеют температуру отпуска 800°F, что позволяет использовать их при более высоких температурах.

Болты, подвергнутые термообработке, прочнее, но не являются неразрушимыми. Неправильное использование крепежных элементов могло привести к их поломке и даже выходу из строя всего узла, оборудования или конструкции. Чрезмерная затяжка закаленных болтов выше предела их прочности на кручение может привести к поломке. Недостаточно затянутые крепежные детали могут привести к преждевременному выходу из строя из-за истирания, фреттинг-усталости или изменения нагрузки и внутренних напряжений в крепежных элементах. Как и в случае любой резьбовой системы крепления, необходимо применять соответствующий уровень крутящего момента, чтобы в полной мере использовать уровни прочности болта. Если с закаленным болтом используется мягкая, необработанная гайка, то в гайке может произойти преждевременный выход из строя. В болтовых соединениях ASTM A563 или ASTM A19Следует использовать гайки класса 4 для тяжелых условий эксплуатации с уровнями прочности, сравнимыми с выбранными высокопрочными болтами или совместимыми с ними (рис. 5). Болты с термообработкой не предназначены для использования в резьбовых отверстиях, поскольку стальные пластины или конструктивные элементы обычно изготавливаются из мягкой углеродистой стали или незакаленной легированной стали.

Чрезмерная затяжка закаленных болтов выше предела их прочности на кручение может привести к поломке. Недостаточно затянутые крепежные детали могут привести к преждевременному выходу из строя из-за истирания, фреттинг-усталости или изменения нагрузки и внутренних напряжений в крепежных элементах. Как и в случае любой резьбовой системы крепления, необходимо применять соответствующий уровень крутящего момента, чтобы в полной мере использовать уровни прочности болта. Если с закаленным болтом используется мягкая, необработанная гайка, то в гайке может произойти преждевременный выход из строя. В болтовых соединениях ASTM A563 или ASTM A19Следует использовать гайки класса 4 для тяжелых условий эксплуатации с уровнями прочности, сравнимыми с выбранными высокопрочными болтами или совместимыми с ними (рис. 5). Болты с термообработкой не предназначены для использования в резьбовых отверстиях, поскольку стальные пластины или конструктивные элементы обычно изготавливаются из мягкой углеродистой стали или незакаленной легированной стали. При использовании резьбовых шпилек материал с резьбовым отверстием должен иметь уровень прочности, совместимый с термообработанным крепежным элементом. Шайбы также должны соответствовать спецификациям ASTM F436 для шайб из закаленной стали.

При использовании резьбовых шпилек материал с резьбовым отверстием должен иметь уровень прочности, совместимый с термообработанным крепежным элементом. Шайбы также должны соответствовать спецификациям ASTM F436 для шайб из закаленной стали.

Заключение

Использование термообработанных крепежных деталей в конструкции может обеспечить структурные преимущества. Тем не менее, термообработанные болты будут иметь более высокую стоимость по сравнению с болтами из незакаленной низкоуглеродистой стали. Отказ оборудования вполне возможен, если термообработанные или высокопрочные болты заменяются более мягкими болтами во время капитального ремонта, модернизации или модернизации.

При техническом обслуживании и ремонте следует обращать внимание на маркировку болтов при замене изношенных, поврежденных или заржавевших болтов. Если головка болта заржавела или повреждена до такой степени, что маркировка не читается, следует обратиться к руководству по оборудованию или поставщику оборудования для получения надлежащих спецификаций крепежа. Если бы болты были в точке отказа в проекте ремонта, то было бы неплохо обратиться к руководству по оборудованию, строительным спецификациям или OEM для получения правильных классов болтов. Если маркировки не видно, руководства утеряны, а производитель неизвестен или закрыт, то в крайнем случае испытание на твердость болта может показать, подвергались ли заменяемые крепежные детали термообработке. Дополнительная информация доступна на веб-сайте Bayou City Bolt. Bayou City Bolt and Supply может найти термообработанные крепежные материалы, отвечающие требованиям самых тяжелых условий эксплуатации.

Если бы болты были в точке отказа в проекте ремонта, то было бы неплохо обратиться к руководству по оборудованию, строительным спецификациям или OEM для получения правильных классов болтов. Если маркировки не видно, руководства утеряны, а производитель неизвестен или закрыт, то в крайнем случае испытание на твердость болта может показать, подвергались ли заменяемые крепежные детали термообработке. Дополнительная информация доступна на веб-сайте Bayou City Bolt. Bayou City Bolt and Supply может найти термообработанные крепежные материалы, отвечающие требованиям самых тяжелых условий эксплуатации.

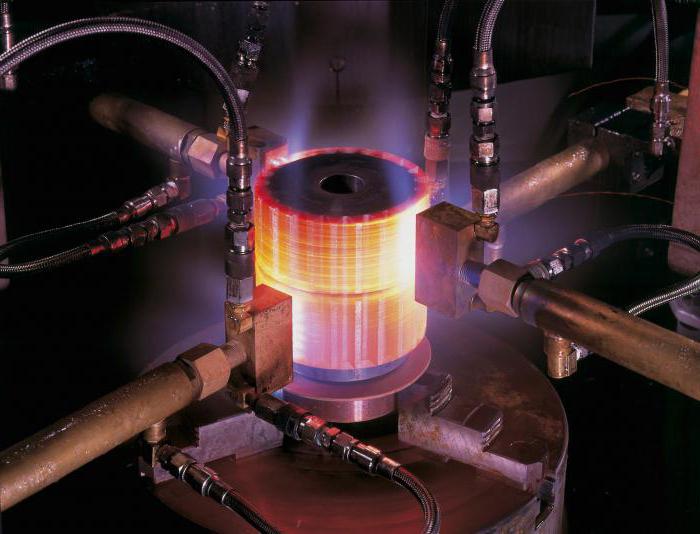

Система термообработки крепежа | Radyne Corporation

Система термообработки крепежных изделий Radyne обеспечивает однородность, постоянство и повышенную управляемость, в результате чего получаются крепежные изделия высочайшего качества. Он регулируется для широкого диапазона длин и диаметров крепежных деталей/болтов и способен производить до 600 крепежных изделий в минуту.

Эта полностью автоматическая система включает в себя вибрационный питатель, индексацию вращающихся частей, индукционный нагрев с сервоуправляемым позиционированием на основе рецепта, ряд индукционных нагревательных катушек для удовлетворения требований схемы нагрева различных распространенных крепежных изделий, встроенную закалку, разгрузку конвейера, цветной сенсорный экран. Панель управления и система записи графиков.

Панель управления и система записи графиков.

Крепеж Особенности систем термообработки

Индукционная катушка и блоки охлаждения

Разработаны и изготовлены из бескислородной меди с высокой проводимостью (OFHC) с водяным охлаждением для максимальной эффективности подачи энергии на деталь. Уникальная запатентованная катушка содержит материал, концентрирующий флюс, для предотвращения паразитного нагрева окружающего оборудования. Узел гашения изготовлен из цветного материала и имеет ручные клапаны управления потоком для максимального контроля гашения. После распылительной закалки детали снимаются с узла траверсы и погружаются в бак для окончательного охлаждения до температуры окружающей среды.

Приспособление для термообработки и перемещения вращающихся болтов

Установленное на прочно сваренной стальной раме приспособление с вращающимся циферблатом предназначено для приема болтовых креплений от встроенного вибрационного питателя. Поворотный стол с регулируемой скоростью оснащен расширенными функциями безопасности для предотвращения повреждений и расплавления. Инструмент разработан с функцией быстрой смены, чтобы гарантировать, что весь инструмент можно заменить для другого размера детали менее чем за 15 минут. Система управляется с помощью пакета управления и ЧМИ для настройки деталей и хранения различных программ. С помощью этого ЧМИ также можно сохранить настройку катушки источника питания «Z» и отрегулировать ее для болтов различной длины. Этот блок включает в себя четыре размера инструментов, необходимых для поворотного приспособления для термообработки и инструментов для поперечного перемещения: M6, M8, M10 и M12. Инструмент, спроектированный и изготовленный из неметаллического материала, может выдерживать температуру нагрева крепежных элементов.

Поворотный стол с регулируемой скоростью оснащен расширенными функциями безопасности для предотвращения повреждений и расплавления. Инструмент разработан с функцией быстрой смены, чтобы гарантировать, что весь инструмент можно заменить для другого размера детали менее чем за 15 минут. Система управляется с помощью пакета управления и ЧМИ для настройки деталей и хранения различных программ. С помощью этого ЧМИ также можно сохранить настройку катушки источника питания «Z» и отрегулировать ее для болтов различной длины. Этот блок включает в себя четыре размера инструментов, необходимых для поворотного приспособления для термообработки и инструментов для поперечного перемещения: M6, M8, M10 и M12. Инструмент, спроектированный и изготовленный из неметаллического материала, может выдерживать температуру нагрева крепежных элементов.

Градирня замкнутого цикла

Градирня состоит из двух основных секций; теплообменник с воздушным охлаждением и насосная секция с замкнутым контуром. Змеевик теплопередачи изготовлен из бесшовных медных труб с механически расширенными ребристыми манжетами для постоянного контакта с ребрами. Корпус воздухоохладителя изготовлен из толстостенной оцинкованной стали, обеспечивающей максимальную жесткость корпуса, а также высокую защиту от коррозии.

Змеевик теплопередачи изготовлен из бесшовных медных труб с механически расширенными ребристыми манжетами для постоянного контакта с ребрами. Корпус воздухоохладителя изготовлен из толстостенной оцинкованной стали, обеспечивающей максимальную жесткость корпуса, а также высокую защиту от коррозии.

Вибропитатель

Разработан и изготовлен для болтов M6, M8, M10 и M12, скорость подачи до 600 деталей в минуту. Встроенная система вибрационной подачи взаимодействует с вращающимся приспособлением для термообработки, чтобы ориентировать и доставлять болты к инструменту стола.

- Устройство подачи чаши и шкала перемещают детали в индукционную катушку

- Нагретые детали падают в охлаждающую ванну и задний выходной конвейер

- от 200 до 400 креплений/болтов в минуту

- Регулируется для болтов различной длины

- Равномерный концентрический рисунок

- Снижение энергопотребления

- Цементация вместо сквозной закалки для повышения прочности деталей

- Быстрая смена инструмента

- Экономия места на полу

Крепеж Аксессуары для систем термообработки

Функция быстрого отключения теплообменника

Быстроразъемное соединение теплообменника предназначено для быстрого переключения между теплообменниками для максимального времени безотказной работы и гибкости. Простая в установке сборка крепится болтами непосредственно к выходу источника питания и позволяет легко заменять катушки без использования инструментов или подключения водяных соединений.

Простая в установке сборка крепится болтами непосредственно к выходу источника питания и позволяет легко заменять катушки без использования инструментов или подключения водяных соединений.

Прочная конструкция и термостойкая выравнивающая пластина из стекловолокна обеспечивают правильное и последовательное позиционирование катушки относительно положения компонента. Центральный фиксирующий рычаг и дополнительная рукоятка с храповым механизмом позволяют оператору ослаблять или затягивать инструмент для фиксированного размещения узла катушки

.Характеристики

| Варианты сборки нескольких индукторов и гасителей |

| Rotary Bolt Heat Treat & Traverse Fixture |

| Closed Loop Water Cooling Tower |

| Vibratory Bowl Feeder |

| 200 to 400 fastener/bolts per minute |

| Adjustable for multiple bolt lengths |

| Равномерный концентрический рисунок |

| Пониженное энергопотребление |

| Быстрая смена инструмента |

| Небольшая занимаемая площадь экономит площадь |

Технические характеристики

| Диаметр болта: | Стальные крепежные детали M6, M8, M10 и M12 с головкой 4037 |

| Длина болта: | 12 мм – 101,6 мм [0,05 – 4,0 дюйма] |

| Твердость: | 52 – 55 HRC после индукционной закалки с закалкой для первых 3 витков резьбы |

| Производительность: | 400 – 600 в минуту |

| Диапазон частот: | 200–400 кГц |

| Максимальное напряжение: | 360 Вэфф |

| Максимальная мощность: | 100 кВт |

| Минимальный коэффициент мощности: | 0,85 |

| Рабочий цикл: | 100% |

Твердотельный индукционный источник питания 100 кВт/200–400 кГц

- Цифровые счетчики для контроля напряжения, тока, частоты и мощности

- Интерфейс программируемого дисплея

- 440–480 В, три фазы

- С водяным охлаждением

Фотографии

Предыдущий Следующий

Видео

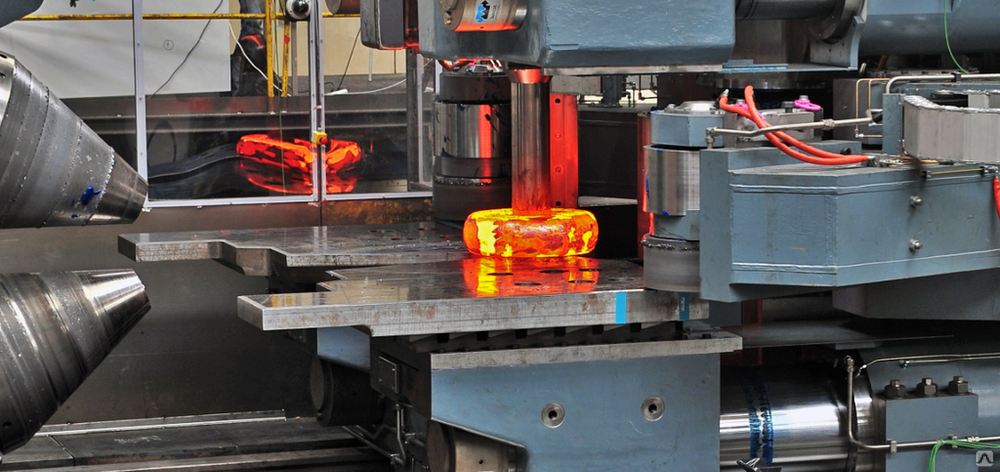

Общие сведения о печах для термической обработки крепежных изделий, метизов и деталей

ОБЩИЕ СВЕДЕНИЯ О ТЕРМИЧЕСКОЙ ОБРАБОТКЕ НЕПРЕРЫВНАЯ ПЕЧЬ ДЛЯ КРЕПЕЖНЫХ СОЕДИНЕНИЙ ШАХТНАЯ ПЕЧЬ ДЛЯ ОТЖИГА ПРОВОЛОКИ ПЕЧЬ КОЛПАКОВОГО ТИПА ДЛЯ ОТЖИГА ПРОВОЛОКИ КАМЕРНЫЕ ПЕЧИ ДЛЯ ОТЖИГА ПРОВОЛОКИ ВАКУУМНАЯ ПЕЧЬ ТИГЕЛЬНАЯ ПЕЧЬ ГЕНЕРАТОРЫ ДЛЯ СИСТЕМ ТЕРМООБРАБОТКИ

ОБЩИЕ СВЕДЕНИЯ О ТЕРМИЧЕСКОМ ОБОРУДОВАНИИ

Комплексная термическая обработка металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагреве и последующем охлаждении с определенной скоростью.

Термическая обработка ( термическая обработка ) приводит к значительным изменениям свойств стали, сплавов цветных металлов.

Химический состав металла не изменен. Печи для термической обработки металлов предназначены для различных видов термической обработки (закалки, отжига, отпуска) металлических изделий до температуры 1300°С.

Существует множество типов термических печей, каждая из которых предназначена для определенного процесса, имеет свои технологические преимущества.

Крепежные детали, прошедшие термообработку в тайваньской печи Metiz Alliance, поставляются на такие крупные автомобильные компании мира, как FORD, CHRYSLER, HONDA, HYUNDAI, Mercedes-Bens, VOLVO, BMW, TOYOTA.

Также большое количество специального крепежа и деталей, используемых в инженерных проектах компании AERO Space различного назначения.

Почему так много партнеров со всего мира выбирают наше оборудование?

Тайвань Конвейерные печи Metiz Alliance имеют современный дизайн и обладают рядом особенностей и ключевых преимуществ перед другими конвейерными печами, представленными на рынке.

1-я функция. Способность к термической обработке крепежных и метизных деталей различных размеров, форм и назначения

Детали автомобилей, мотоциклов, велосипедов

Болты, винты, гайки

Проволока

Ручной инструмент

Детали металлоизделий

Оснастка для станков

Ножи канцелярские

Детали прочие

2-я особенность. Полностью автоматизированная панель управления с индикацией всех событий

3-я функция. Ноу-хау в системе газовых горелок, печей для термической обработки производства ECLIPSE, США

Особенности системы газовых нагревательных печей для термической обработки

Вся система газового нагрева Eclipse импортирована из США, включая все меры безопасности устройства. Компания Eclipse предлагает свои услуги на рынке систем отопления уже почти 100 лет и является одним из крупнейших производителей газового отопления в мире. Компания имеет официальные представительства в Индии, Бразилии и других странах.

д.

д. 1-80

1-80