ООО «Тавис» – Термообработка древесины: оборудование, технология, цена, услуги.

Дерево подвергается нагреву до температур в 150-240 °С в среде водяного пара без доступа кислорода.

После термообработки древесина больше не гниёт, её не ест плесень, грибок, шашель и другие насекомые-вредители. Термодревесина не вбирает в себя влагу и не меняет геометрические размеры под воздействием атмосферных осадков. Наконец, термодерево приобретает тёмный оттенок, характерный для элитных пород.

С технической точки зрения процесс термомодификации древесины приводит к изменению структуры легнина и гемицеллюлозы, отчего дерево становится несъедобным для вредителей и не поглощает влагу. Технология была изобретена пол века назад в Германии и усовершенствована 20 лет назад в Финляндии.

Термодерево является экологически чистым материалом, так как в процессе производства используется только температура и водяной пар и не применяются никакие химические вещества. Экологическая чистота сделала этот материал суперпопулярным в Европе, США и других развитых странах.

Оборудование для термообработки древесины

Современные камеры для термообработки древесины производятся в различных странах Евросоюза. Не смотря на кажущуюся простоту идеи, технология термической обработки древесины весьма сложна. Температура, при которой производится данная процедура, является температурой возгорания дерева. Чтобы этого не произошло, в термокамере создаётся безкислородная среда – воздух заменяется углекислым газом, водяным паром, маслом, либо другим ингредиентом. Однако дерево способно загореться даже без кислорода! По этой причине камеры, созданные в кустарных условиях в Украине постоянно горят и сжигают древесину.

Технологи компании «Тавис» уже прошли многолетний трудный путь проб и ошибок, благодаря чему нами создана уникальная технология и оборудование для термомодификации древесины. Мы с гордостью заявляем, что являемся лидерами на отечественном рынке в данной области, и наши термокамеры лишены большинства тех проблем, с которыми сталкиваются производители оборудования на других предприятиях. Нами разработаны различные режимы для производства термоясеня, термососны, термодуба, термоакации и продукции из других пород дерева. Наши установки производят исключительно высококачественную термодревесину.

Мы предлагаем камеры вместимостью от 1 до 32 м3, длинной от 3 до 12 метров, мощностью от 6 до 52 кВт. Нагревается оборудование при помощи электроэнергии либо от котла на опилках. Внутри камеры дерево термируется в сквозную на всю свою глубину, независимо от толщины доски. Все термокамеры делаются под заказ, по индивидуальным требованиям заказчика.

Услуги по термомодификации древесины

В связи с тем, что в Украине термодерево пока ещё представляет собой новинку, и многим даже именитым деревообрабочикам оно не знакомо, мы готовы помочь вам ознакомиться с данным материалом поближе. Для этого наше предприятие осуществляет услуги по термообработке вашей древесины у нас на предприятии. Мы термируем любые как малые, так и большие объёмы, различные породы, доску любой толщины вплоть до кругляка.

Цена на данную услугу составляет 3200 грн./м3.

В термокамеру загружается только хорошо высушенная древесина с уровнем влажности 8-12%. В случае несоответствия уровня влажности, мы досушиваем материал. Стоимость сушки составляет 600-800 грн./м3.

Для особых клиентов с серьёзными объёмами мы готовы установить нашу камеру у вас на предприятии, что для вас будет существенной экономией на транспортных расходах.

Изделия из термодерева

Будучи предприятием всецело специализирующимся по термодревесине, мы также выпускаем конечную продукцию из данного материала: террасную доску, вагонку, планкен, имитацию бруса, брашированную доску, декоративный брус. Кроме того со склада мы продаём заготовку из обрезной термососны по цене 8 000 грн./м3.

Будем рады сотрудничеству. По всем вопросам обращайтесь по телефону (+38)-050-315-74-83.

www.tavis.com.ua

Термообработанная доска, или термодревесина, обзор материала

Термодревесина (термообработанная доска) – уникальная разновидность деревянных панелей, стремительно ворвавшаяся на строительный рынок и занявшая лидирующие позиции среди отделочных материалов из натурального дерева. Отличают термодревесину улучшенные характеристики и расширенная область использования.

Термодревесина: технология производства

Производство термодревесины характеризуется процессом термической обработки заготовок из хвойных и лиственных пород. Чаще всего основой для изготовления становится дуб, ясень, сосна и реже – ель.

Длительное воздействие температуры, которой подвергается термодревесина, делает ее пустотелой. Технология изготовления достаточно проста в том смысле, что при обработке древесина лишается целлюлозы и смол.

При этом изменяется строение древесного волокна и модифицируется в своеобразную карамелизованную массу, что и обуславливает высокие эксплуатационные свойства.

Изготовление включает в себя следующие этапы:

- Просушивание заготовок. Происходит этап в специальном вакуумном боксе, где осуществляется откачивание воздуха и медленное прогревание до температуры +180°С. Этап характеризуется образованием пара в камере.

- Обработка заготовок, или так называемое повышение биостойкости. Пар, образовавшийся на первом технологическом этапе, обогащается химическими реагентами. При этом доски подвергаются воздействию высокого давления, которое в сочетании с реагентами способствует разложению целлюлозных волокон. То есть происходит молекулярное изменение структуры древесины. Как известно, именно гемицеллюлоза становится питательной средой для размножения грибка и плесени – в термодревесине такая возможность исключена.

- Стабилизация заготовок. Этап характеризуется кристаллизацией целлюлозных волокон.

Термообработка древесины может быть осуществлена по четырем технологиям:

- Обработка в одну ступень. При таком способе заготовки обрабатываются прогретым паром при температуре от 150° до 200°С, под действием которого происходит уменьшение содержания кислорода бокса до 3,5%. Одноступенчатой обработке могут подвергаться как предварительно высушенные, так и сырые заготовки. Обработка высушенного дерева занимает около 3-х суток, а сырого – на несколько дней дольше.

- Многоступенчатая обработка под действием прогретого пара и давления. Проходит в герметичном боксе при температуре +150-+200°С и давлении не менее 1,6 МПа. Сушка осуществляется в течение 4-х дней. Влажность готовых изделий не должна превышать 10%.

- Обработка растительным маслом. Технология предусматривает помещение заготовок в тару, заполненную растительным маслом, и медленный нагрев. При этом структура древесины напитывается небольшим количеством масла, что делает термодерево влагостойким и устойчивым к растрескиванию.

- Обработка азотом с 2% кислорода или другим инертным газом. Процесс получил название ретификация. Эта технология позволяет получить изделия высочайшего качества.

Класс термодревесины

Изготовление термодревесины под паром может происходить под воздействием разной температуры, в результате чего термодерево принято делить на три класса:

1 класс

Изделия с самыми низкими эксплуатационными характеристиками. Обработка древесины происходит при температуре не выше +190°С. Термодревесина 1 кл. подвергается незначительной тонировке.

2 класс

Термодерево обрабатывается при температуре не выше +210°С. Готовая продукция получается прочной, устойчивой к гниению и образованию плесени. Главный недостаток – излишняя хрупкость за счет недостаточной гибкости. Оттенок на тон темнее, чем у 1 кл.

3 класс

Самая устойчивая термообработанная доска. Технология заключается в обработке при температуре около 240°С. Конечный продукт получается необычайно прочным, плотным, твердым и атмосферостойким. Такому термодереву не страшны ни влажность, ни мороз, ни ультрафиолетовые лучи.

Преимущества термодерева

Термомодификация делает древесину буквально уникальной. Улучшаются все технические показатели. В частности, термодерево становится устойчивым к различным воздействиям.

Приобретаемая при обработке более плотная и однородная структура снижает гигроскопичность материала, что не позволяет ему впитывать или накапливать в толще влагу.

Даже непосредственный контакт с водой или погружение в водную среду не принесет существенного вреда. При длительном постоянном контакте с водой темодревесине свойственно накопить не более 8% от общей массы. Также изделия не подвержены влиянию пара, снега, дождя и перепадов температур.

Стабильность – еще одно достоинство. Производство термодревесины отличается изготовлением исключительно ровных планок со стандартными габаритами. Изделиям не характерно изменять геометрию, коробиться или растрескиваться в течение всего эксплуатационного срока.

Доска из термодревесины необычайно прочна. Даже достаточно мягкие древесные породы, подверженные термообработке, становятся твердыми и износоустойчвыми.

Ей не страшны царапины, удары, передвижения мебели, мебельные ножки и другие механические воздействия. Испортить поверхность практически нереально даже при серьезных воздействиях.

Высокие тепло- и звукоизоляционные параметры делают изделия хорошим теплозвукоизолятором. В комбинации со специализированными изоляторами можно добиться снижения интенсивности входящего и исходящего шума, а также минимизировать вероятность потери тепловой энергии.

Термодерево, как отмечалось, не подвержено воздействию бактерий, плесени или грибов, а также гниению, что позволяет сохранить не только технические показатели, но и эстетичный внешний вид декоративной поверхности.

При этом материал абсолютно экологичен и безопасен. Производственный процесс отвечает всем требованиям экологичности. При обработке паром используются химические реагенты, не способные нанести вред здоровью окружающих.

Кроме того, структура дерева не накапливает их в себе. При эксплуатации термодревесина не выделяет вредных токсичных соединений.

В отличие от натурального дерева, доска из термодревесины имеет более высокий класс огнестойкости. Процесс длительного высушивания и обработки делает материал слабо воспламеняемым.

Срок эксплуатации способен превысить 50 и даже 100 лет, независимо от места использования – в качестве как внутренней, так и фасадной отделки.

Ну и наконец, декоративность термодерева. Унаследованная от дерева текстура, проявившаяся после обработки, подчеркивает благородство декора. Обработка высокой температурой будто «запекла» дерево и наградила его ярким природным оттенком.

Недостатки

Среди недостатков можно отметить тот факт, что термообработанная доска – достаточно дорогое удовольствие. Однако, принимая во внимание неограниченный срок службы и множество безусловным преимуществ, недостаток становится не таким значимым и определяющим покупку.

Несмотря на устойчивость к УФ-излучению, специалисты все же рекомендуют обрабатывать материал защитными пропитками.

Солнечные лучи хоть и не способны нанести вред физико-механическим свойствам изделий, но могут навредить декоративному слою. Необработанная защитным покрытием поверхность выгорает спустя несколько лет.

Сфера применения

По большому счету, термообработанная доска универсальна, и сфера ее применения безгранична. Наиболее распространенная область использования – отделка фасада.

В качестве термоматериала может использоваться как привычная вагонка, так и блок-хаус или планкен. Фасадная термодревесина не теряет привлекательный вид. Также можно не опасаться гниения или рассыхания.

Второе направление использования – настил на верандах, в беседках, лоджиях и т. п. Подходить к отделке таких зон стоит с особой ответственностью.

В качестве декоративного покрытия может подойти только износоустойчивый и атмосферостойкий материал, в частности, термодревесина. С течением времени изделия не вздуются, не размокнут и не рассохнутся, что исключает вероятность образования щелей.

Применение для отделки влажных помещений с перепадами температуры, то есть в саунах, ванных, парилках, территориях близ бассейнов и т. д. Особенность термодерева заключается в низкой способности проводить тепло. То есть при использовании в банях или саунах она не будет нагреваться и обжигать кожу при контакте.

Безусловно, материал может использоваться в качестве напольного покрытия внутри помещения. Термодерево лаконично будет смотреться на стене. Также из него можно изготовить отличные стулья, столы и даже мебель.

Термодревесина своими руками

Все большее число энтузиастов волнует вопрос, как же самостоятельно сделать термодерево. Форумы пестрят разнообразными инструкциями по изготовлению сушильных камер из железнодорожных цистерн.

Но технологический процесс не так уж прост. Главная задача сушильного бокса – не просто высушить материал, но и обеспечить 100%-ю герметичность бокса. При попадании кислорода возможно возгорание древесных заготовок.

Самым простым способом самостоятельно производства является погружение древесины в воду и кипячение в течение 1,5 часов. После окончания варения необходимо обернуть материал в ткань и бумагу, а затем положить в теплое место рядом с радиатором отопления.

Однако это не позволяет получить качественную термодревесину, поскольку заготовки не обрабатываются гидроизолирующими составами или специальными маслами.

В виду того, что синтетические аналоги заполнили строительные прилавки, покупатели все больше тяготеют к природным материалам. Наиболее известный из них – древесина, но, имея отличный внешний вид, она не может похвастаться устойчивостью к влаге и микроорганизмам.

На выручку пришли инновационные технологии, в результате чего и появилась термообработанная доска – практичная и долговечная.

otdelkadom-surgut.ru

История термообработки древесины – ООО «Тавис»

О том, что древесина не только хорошо горит, но и закаляется в огне, догадались ещё наши далёкие предки. Уже в эпоху деревянного оружия наконечники стрел и копий обжигались на огне для придания им большей твёрдости. Особо преуспели в обжиге дерева на открытом огне викинги и американские индейцы.

С развитием технологий мастера деревянных дел начали вываривать древесину сначала в воде, а позже в растительном масле, которое можно нагревать до больших, нежели 100°С, температур. Уже тогда наблюдательные люди заметили, что обработанная таким способом доска больше не гниёт, не впитывает влагу, не коробится и служит на порядок дольше.

Из сваренной в масле древесины изготавливали всевозможную утварь, предназначенную для непосредственного контакта с водой: посуду, вёсла, мельничные колёса для водяных мельниц, лодки и даже целые корабли. Многие из подобных изделий сквозь века дошли до наших дней. Особо поражают колёса водяных мельниц, которые спустя несколько столетий до сих пор находятся в рабочем состоянии.

По сей день в украинских сёлах старики передают из поколения в поколение рецепт быстрой закалки древесины липы в домашних условиях. Полено липы варят в воде 1-2 часа, после чего сушат на печи или на обычной батарее. Вот и весь нехитрый секрет, который, по словам старцев, увеличивает долговечность липы в разы.

Но с приходом эпохи массового применения химии, опыт термообработки постепенно забылся. На первое место вышла химическая пропитка пиломатериалов антисептиками и полимерными веществами, покрытие лаками и красками. О вреде химических методов для здоровья человека и окружающей среды поначалу никто не задумывался.

Научные исследования в XX веке

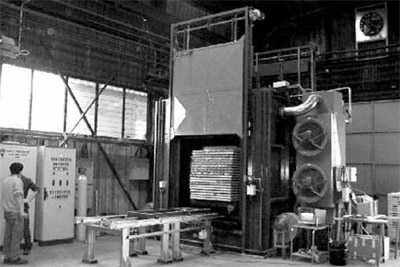

Опытная установка для исследований в области термообработки древесины

Опытная установка для исследований в области термообработки древесиныИзучением влияния температурного воздействия на свойства древесины на научной основе в 1937 году занялись немецкие учёные Штамм и Хансен. Их интересовало влияние термообработки на уменьшение способности древесины впитывать воду и разбухать, а также усыхать при высыхании. Германия не случайно первой обратила внимание на термообработку дерева. Именно в немецких княжествах в прошлые века активно применялась технология варки древесины в масле. Варка в растительном масле – явилась первым из вариантов технологии термомодификации.

Наступившая вскоре вторая мировая война затормозила научные разработки. Лишь в 1946 году Штамм выпустил отчёт о результатах своих исследований. В нём он указал открытое им свойство древесины, проваренной в масляной ванне, сопротивляться разрушительному воздействию грибков. Также в отчёте содержались сведения о негативном влиянии термообработки на прочность древесины.

В 1954 году немецкие учёные Бюро, Рюнкель и Бавендам опубликовали результаты своих исследований. Они сконцентрировали внимание на сравнении дух методов термообработки: в среде инертных газов и в ванной с маслом. Оказалось, что ванна с маслом даёт более выраженный результат термообработки.

В Соединённых Штатах исследования в области термодерева первым осуществил некий Вайт в 40-х годах прошлого века. К сожалению, более подробных сведений о его работах нам найти не удалось.

Эстафету исследования новой технологии в 70-е годы подхватили французские учёные из Горного института города Сент-Этьен. Термомодификацию они проводили в металлической камере заполненной инертным газом азотом. Однако, не взирая на полученные феноменальные результаты, технологию термомодификации не спешили брать на вооружение промышленники. Лишь спустя два десятка лет в конце девяностых годов термообработка древесины получила промышленное воплощение благодаря компании «Four et Bruleurs Rey», расположенной в окрестностях всё того же Сент-Этьена.

В СССР в 1987 году в городе Новый Уренгой на основе старинных рецептов термообработки было организовано производство мебели и спортивного инвентаря. А в 1990 году в «Лесном журнале» была опубликована работа советских исследователей Дьяконова К.Ф., Курьяновой Т.К. и Щекина В.А. «Гигроскопичность термообработанной древесины».

В 90-е годы, наконец, наметился прорыв, и технология термомодификации вышла из лабораторий учёных и начала внедряться в промышленность. Это, естественно, происходило лишь в западных странах, потому что в распавшемся СССР в это время творился хаос и бандитский беспредел, если помните.

Финские институты VTT и YTI провели детальные исследования технологии в 90-е годы и запатентовали её под названием «Termowood». Сейчас эта технология широко распространена в мире, и компании, использующие её, платят финским институтам патентные отчисления. Конечно, активнее всего технология Termowood была внедрена в самой Финляндии. Ряд лесоперерабатывающих заводов этой богатой на леса страны экспортирует порядка 90% всей своей продукции за границу.

Кроме финнов в искусстве термообработки пиломатериалов преуспели и другие развитые страны. Читайте об остальных технологиях в материале «Импортные технологии и оборудование для термообработки древесины»

В 2004 году в Евросоюзе был введен запрет на химическую обработку древесины используемой в пищевой промышленности (ящики и упаковки для продуктов), в производстве товаров для детей (детские площадки, игрушки, мебель), а также в ряде других сфер, где необходимы высокие стандарты гигиеничности. В этих сферах древесину предписывалось в обязательном порядке подвергать термообработке. Позже, правда, данный запрет был слегка послаблен по причине снижения прочности термически обработанной древесины и ограничений на применение её в качестве конструкционного материала. Тем не менее, на данный момент рынок термодерева в Европе стабильно растёт со скоростью примерно 30% в год.

www.tavis.com.ua

Способ термообработки древесины

Изобретение относится к способу термической обработки древесных материалов и может найти применение в деревообрабатывающей, мебельной и других отраслях промышленности. Технический результат заключается в сокращении энергетических затрат на процесс термомодифицирования древесины. Способ термообработки включает постепенный нагрев древесины до температуры 200÷240°С и выдержку при заданной температуре в течение 5-7 часов. Нагрев и выдержка при заданной температуре осуществляются в атмосфере топочных газов, образующихся в результате газификации отходов деревообработки и последующего сжигания синтез-газа с коэффициентом избытка воздуха 0,95÷1. Топочные газы охлаждаются в теплообменнике до температуры 200÷240°С. Излишняя тепловая энергия, отведенная при охлаждении топочных газов, направляется для предварительной сушки древесины. 1 ил.

Настоящее изобретение относится к способу термической обработки древесных материалов и может найти применение в деревообрабатывающей, мебельной и других отраслях промышленности.

Известен способ получения термомодифицированной древесины при кондуктивном подводе тепла в герметичных условиях.

При этом способе обработка древесины начинается с удаления воздуха из камеры путем создания вакуума, после чего производится контактная досушка пиломатериала до абсолютно сухого состояния, дальнейший нагрев древесины производят при кондуктивном подводе тепла в герметичных условиях (см. статью Ахметова Д.А., Зиатдинова Д.Ф., Тимербаев Н.Ф. Термомодификация древесины при кондуктивном подводе тепла в герметичных условиях // «Известия высших учебных заведний. Химия и химическая технология», Т.51, №.7, 2008. С.76-78. http://www.ctj.isuct.ru).

Оновным недостатком данной технологии является трудоемкость процесса, так как для его проведения нужны металлические плиты больших размеров, которые необходимо будет нагревать и перемещать в течение процесса, что повлечет за собой энергетические затраты, а также затраты рабочей силы персонала, обслуживающего процесс.

Также известны способы получения модифицированной древесины обработкой в горячем масле и обработкой в среде инертных газов.

При первом способе сухая древесина погружается в растительное масло и начинает медленно прогреваться до температуры 180÷220°С в течение 2-4 часов, в результате чего происходит поглощение масла древесиной, при втором способе древесина обрабатывается в среде азота с содержанием кислорода до 2% при повышенном давлении (см. статью Налимова Н. Термодревесина // «ЛесПромИнформ», Т.58, №9, 2008 г. С.151-155. http://www.lesprominform.ru/jarchive/articles/itemshow/391).

Основными недостатками известных способов являются, в первом случае, необходимость добавления в процесс большого количества растительного масла, что требует больших экономических затрат, а во втором случае необходимы установки для создания повышенного давления, что представляет собой определенную трудность и так же, как и в первом случае, приводит к большим экономическим затратам.

Наиболее близким по совокупности существенных признаков к предлагаемому методу является способ термической обработки древесины (см. патент №2277045, МПК В27К 3/02, 2006 г.), включающий нагревание древесины до 140÷150°С в атмосфере воздуха в течение 2-3 часов, дальнейший нагрев древесины в атмосфере водяного пара до 210÷220°С в течение 2-3 часов, осуществляемый посредством постоянного дозированного впрыскивания воды в камеру и вытеснения воздуха и иных газов из камеры образующимся водяным паром, саморазогрев до 230÷240°С в течение 30-60 мин, остановку саморазогрева с помощью управляемого впрыскивания воды и охлаждение древесины в атмосфере 100% пересыщенного водяного пара путем регулируемого впрыскивания воды.

Основным недостатком данного способа является использование постоянного дозированного впрыскивания воды в камеру термомодификации, что приводит к повышению энергетических затрат на испарение и увеличению продолжительности процесса.

Целью настоящего изобретения является сокращение энергетических затрат на процесс термомодифицирования древесины.

Указанная цель достигается тем, что в способе термомодификации древесины обработка материала начинается с постепенного прогрева древесины до 200÷240°С в течение 5-7 часов, после чего происходит последующая выдержка древесины в среде топочных газов, образующихся в результате газификации отходов деревообработки и последующего сжигания синтез-газа с коэффициентом избытка воздуха 0,95÷1 и охлажденных в теплообменнике до температуры 200÷240°С, причем излишняя тепловая энергия, отведенная при охлаждении топочных газов, направляется для предварительной сушки древесины.

Отличительным признаком предлагаемого термического способа обработки древесины является то, что стадии постепенного прогрева и последующей выдержки древесины при высоких температурах осуществляются в среде топочных газов, образующихся в результате газификации отходов деревообработки и последующего сжигания синтез газа с коэффициентом избытка воздуха 0,95÷1 и охлажденных в теплообменнике до температуры 200÷240°С, причем излишняя тепловая энергия, отведенная при охлаждении топочных газов, направляется для предварительной сушки древесины.

Пример осуществления способа поясняется чертежом.

Термомодификация древесины осуществляется следующим образом. В камеру 1 через открытую крышку 2 загружаются отходы деревообработки, затем крышка 2 закрывается, а предварительно высушенный пиломатериал 3 загружается в камеру модифицирования 4 через открытые ворота 5, после чего они плотно закрываются. Пиломатериал для предварительной сушки 6 загружается в сушильную камеру 7 через открытые ворота 8, которые после загрузки также плотно закрываются. Далее осуществляется процесс газификации отходов деревообработки в камере 1, и образовавшийся в результате синтез-газ поступает в камеру дожига 9, где происходит дожигание синтез-газа с коэффициентом избытка воздуха 0,95÷1 с образованием топочных газов. После этого топочные газы с температурой 600÷700°С при помощи вентилятора 10 поступают в кожухотрубчатый теплообменный аппарат 11. В нем происходит понижение температуры топочных газов до 200÷240°С, после чего охлажденные топочные газы с заданной температурой поступают в камеру модифицирования 4. В этот момент шиберную заслонку 12 оставляют открытой, а шиберную заслонку 13 закрывают для того, чтобы топочные газы из теплообменного аппарата 11 не уходили в атмосферу. Процесс модифицирования осуществляется постепенным нагревом древесины до температуры 200÷240°С в зависимости от необходимой степени модифицирования и последующей выдержкой при этой температуре в течение 5-7 часов до приобретения древесиной заданных свойств. Температуру в камере регулируют шиберными заслонками 12 и 13. Отработанные топочные газы из камеры 4 удаляются через патрубок 14.

После окончания процесса термомодифицирования, шиберную заслонку 12 полностью закрывают, а шиберную заслонку 13 полностью открывают, и топочные газы по трубе 15 отводятся в атмосферу — начинается стадия охлаждения древесины. Для интенсификации охлаждения древесины в камеру модифицирования 4 через форсунки 16 диспергируется вода из центрального водопровода открытием крана 17.

Излишняя тепловая энергия, отводимая при охлаждении топочных газов в теплообменном аппарате 11, на протяжении всего процесса передается в сушильную камеру 7 с помощью водяного калорифера 18 и циркуляционного насоса 19 для предварительной сушки пиломатериалов перед термомодифицированием.

После охлаждения пиломатериала 3 до 100°С производится его выгрузка из камеры модифицирования 4.

Нижний предел коэффициента избытка воздуха, характеризующего количество подаваемого кислорода в процессе горения, принимается равным 0,95, поскольку меньшее значение коэффициента приводит к нерациональному использованию системы дожига. Верхний предел коэффициента избытка воздуха принимается равным 1, поскольку большее количество кислорода, поданного в камеру, не полностью участвует в процессе горения, и, как следствие, непрореагировавший кислород, попадая в камеру термомодифицирования, может вызвать тление или воспламенение обрабатываемой древесины.

Нижний предел температуры топочных газов, поступающих в камеру термомодифицирования, принимается равным 200°С, поскольку более низкие температуры не позволяют добиться необходимой степени модифицирования. Верхний предел температуры топочных газов в камере термомодифицирования принимается равным 240°С, поскольку более высокие температуры могут привести к неконтролируемому разложению древесины (пиролизу).

Способ термической обработки древесины для улучшения ее эстетических и физико-механических характеристик, включающий стадии постепенного нагрева древесины, выдержки древесины при высоких температурах и охлаждения древесины путем впрыскивания воды, отличающийся тем, что постепенный нагрев и последующая выдержка древесины при высоких температурах осуществляются в среде топочных газов, образующихся в результате газификации отходов деревообработки и последующего сжигания синтез-газа с коэффициентом избытка воздуха 0,95÷1 и охлажденных в теплообменнике до температуры 200÷240°С, причем излишняя тепловая энергия, отведенная при охлаждении топочных газов, направляется для предварительной сушки древесины.

findpatent.ru

Термодревесина, термообработанная древесина, технология, термодерево | Переделка ТВ

Определение

Итак, тремодревесина – это древесина, которая прошла термическую обработку при высоких температурах (185−230°С) без добавления каких-либо химических веществ. И в результате стала настоящим «материалом XXI века», сочетая экологичность натурального дерева (она сегодня особенно ценится) с физико-механическими свойствами, которые и вовсе бесценны.

С течением времени термодерево не меняет своей геометрии (не усыхает, не набухает, не коробится и не трескается), не гниет в воде, не требует какой-либо химической обработки и не подвержено воздействию микроорганизмов и любым другим видам коррозии. Оно обладает повышенной плотностью структуры и на 30% лучше обычных пиломатериалов держит тепло зимой и прохладу летом. При этом даже недорогие виды древесины в процессе термообработки тонируются на всю толщину и приобретают насыщенный, благородный оттенок ценных пород.

Процесс

Новейшие исследования по термообработке древесины проводились в 1990−е годы в Финляндии, Франции и Нидерландах. И теоретического, и практического характера. В частности, Государственный Исследовательский Центр VTT в Финляндии предложил следующую схему обработки.

Первая и наиболее продолжительная фаза – сушка. Содержание влаги в древесине принудительно снижается почти до нуля. Продолжительность зависит от изначального содержания влаги в древесине, породы дерева и толщины обрабатываемого элемента.

Собственно термообработка происходит в течение 2−3 часов в закрытой камере при температуре от 185 до 215ºC. В качестве защитной среды применяется пар: он не допускает горения древесины, а также активно участвует в химических изменениях, происходящих с материалом.

После термообработки 5−15 часов производится закаливание. Древесина охлаждается, при этом процесс тщательно контролируется, чтобы довести уровень содержания влаги до 5−7% (со слишком сухим деревом работать тяжело).

Результат

На визуальном уровне: меняется структура древесины (см. фото ниже). Текстура проявляется и приобретает более темный и насыщенный благородный оттенок, однородный по всему сечению. Даже недорогие виды дерева после термообработки выглядят как ценные. В дальнейшем термодерево может подвергаться любой механической обработке (брашированию и т. д.) и покрываться любыми лакокрасочными материалами.

На химическом уровне: вследствие термодеструкции гемицеллюлозы (под воздействием температур) снижается возможный уровень разбухания и уменьшения, уровень равновесной влажности и кислотности «pH»; в то же время сохраняется абсолютная экологическая чистота материала.

На физическом уровне:

- стабильность геометрических размеров при любых перепадах влажности и температуры окружающей среды улучшается в 10−15 раз, дерево приобретает иммунитет к любым видам коррозии – изделия из него со временем никак «не ведет»;

- уровень влажности становится в 4−6 раз ниже, чем после обычной промышленной сушки, а влагопоглощение уменьшается в 5 раз – термодерево не гниет и не коррозирует даже в воде;

- устойчивость к биологическим поражениям повышается в 25 раз, и, проявляя уникальную стойкость к гниению, материал не требует покрытия какими-либо антисептирующими составами;

- теплоизоляционные свойства улучшаются на 30%, что делает термодерево отличным материалом для саун и бань, внешней и внутренней обшивки домов.

www.peredelka.tv

Термообработка дерева

Об использовании древесины в качестве строительного материала, известно уже не одну тысячу лет. Термообработка дерева это улучшение качества древесины. Раньше для этого требовалось использование химической обработки, следовательно, материал мог наносить вред для здоровья.

Однако использование термической обработки дерева привело к появлению «термодревесины» — экологичного и эффективного материала. При этом необходимо отметить многоступенчатость, непрерывность и технологическую сложность процесса изготовления такого материала.

Термодревесина может быть получена только при использовании твердых или мягких пород древесины. Если нужен материал для осуществления отделки интерьера, то лучше отдавать предпочтение твердым породам, а вот мягкие незаменимы во время внешней отделки.

Кроме того, необходимо отметить, что термообработка каждой из древесных пород осуществляется по отдельности, это относится и к заготовкам с различной толщиной. С увеличением толщины заготовки происходит усложнение процесса термообработки.

Как осуществляется термообработка дерева

Продолжительность данного процесса составляет практически сутки, при этом отмечается отсутствие каких-либо добавок помимо самой древесины и водяного пара. Необходимо отметить три последовательных стадии данного процесса.

Во время сушки температура может достигать отметки в 100-130 градусов, что приводит к полной потере влаги древесиной. Также дерево улучшает показатель сопротивления деформациям.

Термообработка дерева

Термообработка дерева, этот процесс отличается тем, что древесина на протяжении 2-3 часов находится в сушильной камере, температура которой составляет 220 градусов. Возгорание древесины не происходит ввиду наличия пара, который также играет роль защитной среды.

Данный этап характеризуется постепенным снижением температуры до отметки в 90 градусов. Во избежание пересушивания древесины может быть включена система орошения, в результате чего итоговая влажность материала достигает отметки в 5-7%.

Качество термообработанной древесины

Для термодревесины характерен более чем 20-кратный срок службы, если сравнивать с необработанной древесиной. Также, на нее менее воздействует плесень, и она практически не подвержена гниению. Попадание влаги в подобный тип древесины сокращается до 5 раз, поскольку уплотненность поверхности становится большей. Даже после продолжительного проливного дождя, термодерево не будет терять свою форму.

Также, термодревесина, в сравнении с обычными разновидностями древесины обладает более низким уровнем теплопроводности. Кроме того, при определенном режиме обработки можно получить практически любой оттенок для такой древесины – от коричневого до золотистого.

Где применяется термодерево

Технологические свойства позволяют термодревесине находить достаточно широкое применение в самых различных сферах строительства. На основании огромной гаммы оттенков она может быть использована для внутренней отделки, а вот механические характеристики позволяют пользоваться ею даже во время обустройства несущих конструкций.

Термодерево служит материалом для изготовления самой различной продукции: от дверей до мебели. Кроме того, этот материал является просто идеальным во время отделки бань и саун, поскольку обладает способностью хорошо удерживать тепло и влагу. Часто термодерево используется для полов на открытых террасах. Поскольку термообработанная древесина абсолютно не боится влаги.

Термодревесина является чистейшим экологичным материалом, популярность которого на сегодняшний день только возрастает, что обуславливается достаточно широким кругом потребителей, который представлен не только строительными компаниями и производителями мебели, но и дизайнерами, торговыми компаниями и т.п.

Если мы Вас убедили в отличном качестве нашей термодревесины,

Вы всегда сможете заказать или купить термодерево в Москве по телефону: 8 (495) 196-01-02.

Если же Вы решили самостоятельно производить термически обработанную древесину,

то мы готовы предложить сушильные камеры для древесины по низким ценам!

www.mos-stol.ru

Термодревесина от А до Я – ООО «Тавис»

В кратком обзоре мы расскажем о термодревесине, её свойствах, сферах применения, технологиях производства, оборудовании, ценах и главных производителях.

Содержание:

Что такое термодеревесина? Есть сразу несколько ответов на этот вопрос.

Для потребителей:

Термодревесина – это высококачественный природный материал, отличающийся от обычной древесины своей стабильностью и долговечностью. Термодерево не гниёт, его не едят насекомые, плесень и грибки, оно не набухает и не коробится от влаги, служит в 10-20 раз дольше обычного дерева, не нуждается в химической обработке, 100% экологично.

Для технарей:

Термодревесина – это древесина обработанная высокой температурой по специальной промышленной технологии, в камерах без доступа кислорода, с плавным многоступенчатым режимом нагрева, принудительным охлаждением и без применения каких бы то ни было химических веществ.

Для бизнесменов:

Термодревесина – это инновационный продукт XXI века, который распространён в Европе и развитых странах, но слабо представлен на украинском рынке. Эта рыночная ниша пока ещё полупуста и ждёт тех, кто смог бы её занять. Изделия из термодерева – это отличная идея для бизнеса, ориентированного как на отечественный рынок, так и на экспорт.

Отличительные свойства термодревесины

Не гниёт и не разрушается во влажной среде. Это важное свойство сделало термодерево популярным материалом при отделке территорий под открытым небом и вблизи водоёмов. Влагопоглощение термодервесины уменьшается в 5-7 раз по сравнению с обычным деревом. Наличие влаги не приводит к гниению древесины и разрушению её внутренней структуры.

Сохраняет стабильные геометрические размеры при перепадах температуры и влажности. В условиях агрессивной окружающей среды термодерево не разбухает, не усыхает, не коробится, не растрескивается, не крутится. Однако термодоска не камень, а живой материал, и при длительном намокании она подвержена незначительному расширению. В этой связи при монтаже террас и внешней обшивки необходимо всегда оставлять зазор между отдельными досками не менее 6% от ширины доски. При высыхании доска возвращается к прежним размерам, без какой-либо деформации.

Не подвержена поражению вредителями: насекомыми, жуками, грибками, плесенью и бактериями. В процессе термообработки на клеточном уровне происходит запекание полисахаридов, являющихся питательной средой для вредителей, в результате чего дерево становится «несъедобным» для вредителей. Это подтвердили лабораторные испытания в Финляндии в университете города Куопио. К примеру, шашель узнаёт сосну по запаху терпеновых выделений, которые практически исчезают в результате термообработки, закрывая этому вредителю путь к древесине. Грибки, плесень, мох не поражают термодревесину, но могут использовать её как поверхность для закрепления, также как они закрепляются на мраморных плитах, камне или черепице. Убрать такой налёт можно обычными методами чистки поверхности.

Древесина становится эстетически более красивой. Термодерево приобретает благородные тёмные тона, характерные для элитных и экзотических пород древесины. Шлифованная поверхность приобретает глянцевый блеск. Более чётко проявляется рисунок текстуры дерева. Данные факторы привели к широкому распространению термодревесины как декоративно-отделочного материала. С помощью термообработки обычная дешёвая сосна становится похожей на дорогую элитную древесину, ясень раскрывает красоту своих годичных колец, а дуб приобретает вид шикарного морёного дерева.

Экологическая чистота и гигиеническая нейтральность. Во время термообработки древесина подвергается лишь воздействию высокой температуры и перегретого водяного пара. В некоторых случаях водяной пар заменяется азотом или углекислым газом. Никаких иных химических реагентов технология термообработки не предполагает. Также благодаря приобретённым свойствам устойчивости от влаги и вредителей термодерево не нуждается в последующей дополнительной химической защите. Абсолютная экологическая чистота и гигиеничность термодревесины позволяет применять её даже в медицине. В частности из термообработанной берёзы изготавливаются костные протезы.

Увеличивается твёрдость, устойчивость к механическим повреждениям и истиранию. В процессе эксплуатации на изделиях из термодревесины появляется меньше царапин, сколов и иных механических повреждений.

Виды термодревесины

Различают 3 вида термодревесины в зависимости от технологии производства и европейских стандартов прочности древесных изделий EN 335-1-2006. Главный принцип данной классификации – чем выше температура термомодификации тем сильнее выражены стабильность и долговечность, но меньше прочность:

- Класс 1. Termo-S (Medium). Температура обработки не повышается более 185-190°С. Характеризуется тем, что физические свойства древесины (прочность, твёрдость, сопротивляемость гнили и вредителям) изменяются незначительно. Меняется по большей части цвет материала, переходящий в более тёмные тона с коричневым или красным оттенком. Часто данный вариант называют недо-термодревесиной, то есть не совсем термодревесиной. Термодревесина класса Medium предназначена для использования только внутри сухих помещений.

- Класс 2. Termo-D (Intense). Температура доводится до 200-230°С. А вот это уже настоящая термодревесина, которая обладает всеми качествами, описанными выше. Пороговая температура варьирует в зависимости от породы дерева и технологии, по которой ведётся термообработка. Термодерево класса Intense используется для внешней отделки, в местах с повышенной влажностью и прямым контактом с водой.

- Класс 3. Температура выше 230°С. Финская ассоциация Thermowood выделяет только два класса (Termo-D и Termo-S). Третий класс пока не получил официального признания, так как на этой стадии наблюдаются значительное уменьшение прочностных характеристик и сильное потемнение материала. В то же время ещё сильнее возрастает устойчивость к поражению гнилью, грибками, вредителями и усиливается сопротивляемость влаге. Потому отдельные компании и технологии используют температуру выше 230°С.

Технология производства термодревесины

Thermowood – финская технология термообработки при температуре 185-212ºС в защищённой среде насыщенного водяного пара. На данный момент считается основной и наиболее распространённой. Разработчик технологии компания Lunawood Oy, оборудование производится финской Tekmaheat Oy и итальянской Baschild.

Bois Perdure – французская технология, в переводе означает «древесина долгоживущая». Оборудование компании BCI-MBS последовательно сушит сырую древесину, после чего нагревает до заданных температур. Газы, выделяемые в процессе сушки, сжигаются специальной горелкой.

Plato – голландская технология двойного разогрева. Первый раз древесина разогревается в автоклаве в паро-водяной среде под давлением 16 атмосфер до температуры 150-180ºС, происходит термогидролиз, потом охлаждение до 40ºС и высушивание до влажности 8-10%. Второй разогрев до температуры 190ºС называется «лечением» и происходит в конвекционной сушильной камере с обычным давлением и низкой влажностью.

Westwood – американская технология «3D тепловой волны». Всё также как и у европейцев, только воздух внутри камеры гоняется несколькими вентиляторами.

| Ресторан “Сквер” в Одессе |

Retification – французская технология, разработанная ещё в 70-е годы, но внедрённая лишь в 90-е одновременно с финнами. Защита от кислорода происходит нагнетанием инертного газа азота. Нагрев идёт с постепенными несколькочасовыми выдержками, сначала при 80-100ºС, потом при 160-180ºС и при максимальном нагреве до 220-260ºС.

Oil Heat Treated – экзотическая немецкая технология при которой дерево фактически варят в горячем масле, предварительно просушив и нагрев в воздушной среде до 130ºС. Масло имеет температуру 180-220ºС, позже оно экстрагируется из древесины в автоклаве при пониженном давлении.

Tavis – украинская технология, соединившая европейский опыт и отечественные разработки. Нагрев происходит до 190-240ºС в автоклаве в среде насыщенного пара, с экспозицией на определённых температурах.

Проблемные места термодревесины

Несмотря на все достоинства, увы, есть у данного материала и некоторые недостатки. К счастью, все они весьма незначительны.

Уменьшение прочности древесины. Обратной стороной увеличения твёрдости является незначительное уменьшение прочности и эластичности и как следствие повышение хрупкости. Потому термодерево не рекомендуют использовать в качестве конструкционного материала, подверженного высоким нагрузкам, а применяют в основном в качестве отделочного материала.

| Посеревшее термодерево (фото с сайта lunacomp.fi) |

Посерение верхнего слоя под воздействием ультрафиолета. Под прямыми солнечными лучами терраса и облицовка стен из термодерева теряет свой изначальный цвет и становится серой. Но потеря цвета происходит лишь в слое толщиной 0,1 мм и не проникает вглубь доски. Восстановить цвет можно, сняв верхний слой при помощи наждачной бумаги. Впрочем, это проблема не термодревесины, а древесины вообще. Любое дерево под действием солнца становится серым. Термообработка, к сожалению, не может убрать этот недостаток. Потому для сохранения цвета рекомендуется вскрывать поверхность изделий специальным маслом с защитой от ультрафиолета. Учтите также, что многим клиентам нравится именно серый (выгоревший) цвет термодревесины. Потому недостаток ли это, ещё вопрос.

Тонкодисперсионная пыль в процессе обработки. Так как термодревесина достаточно сухая, её распиловка, строгание, фрезерование и шлифование приводят к появлению мелкой летучей пыли. Методы борьбы с пылью такие же, как и при обработке обычной древесины: вытяжная система и респираторы для органов дыхания.

Остаточные запахи уксусной кислоты и фурфурола. В процессе термообработки в толще доски обильно образуются уксусная кислота и фурфурол, которые при правильной технологии тут же экстрагируются и выводятся из древесины. Остаточный запах этих веществ наблюдается на протяжении месяца-двух, после чего уходит.

Для доски, соприкасающейся с землёй, есть опасность поражения термитами. Европейские испытания древесины после термообработки показали, что степень её поражения термитами вдове уменьшается, но по-прежнему существует. Потому для термодоски, соприкасающейся с землёй, рекомендуется использовать стандартные средства защиты от термитов. Но для древесины, не имеющей прямого контакта с землёй дополнительная химическая обработка не нужна.

Если у Вас есть вопросы по термодревесине, Вы можете узнать на них ответ по телефону (+38)-050-315-74-83.

www.tavis.com.ua