Термообработка. Что такое хорошо и что такое плохо.

Как правило, покупая нож, типичный клиент обязательно задаст два вопроса:

1. Из какой стали нож?

2. Какая твердость?

То есть, даже неспециалист где-то в глубине своей души понимает, что железки бывают разные и обработать их можно по разному. Последнее, правда, очевидно не всем.

Очень часто можно увидеть на форумах высказывания типа «Я вот купил нож из 95Х18 — полное гумно, об колбасу крошится, на масле тупится». И тут же — «Да ты гонишь, я своим трех кабанов разобрал и хоть бы хны». Вообще, степень удовлетворенности ножом пользователя — вопрос крайне многогранный, но он включает в себя и сталь и ее ТО. Которая может быть разной. Иногда сильно….

Так что же такое термообработка и с чем ее едят?

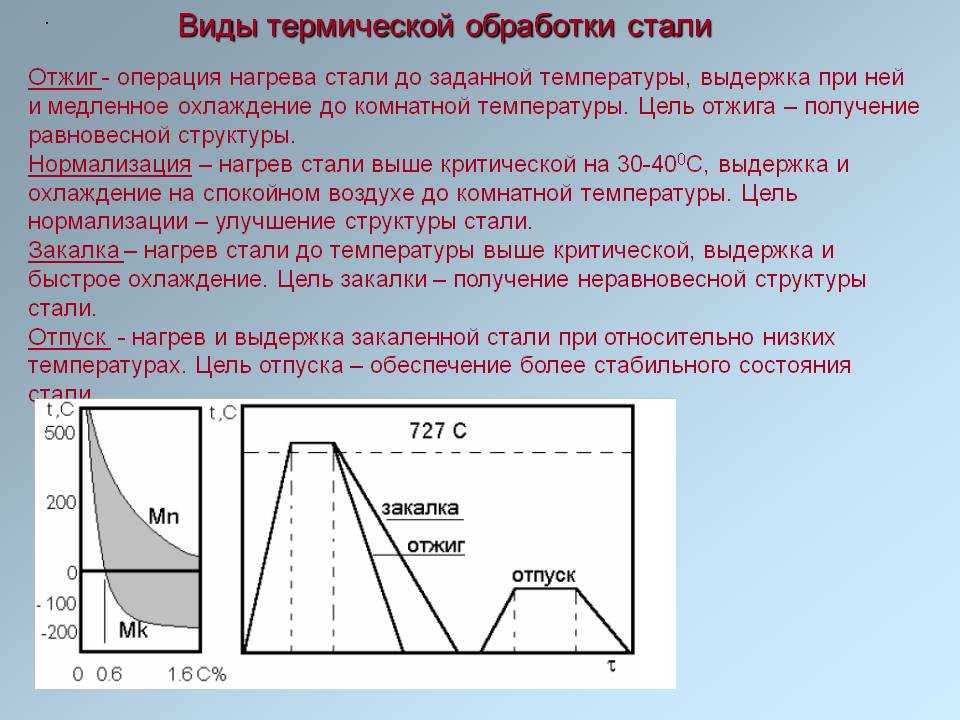

Ну, уже из названия понятно, что этим термином описывается множество методов обработки материалов, основанных на изменении их структуры (и, соответственно, свойств) под влиянием температур. Часто в применении к готовому изделию все это часто называют «закалкой», хотя собственно закалка является лишь одним из этапов. Иногда, приплетая сюда еще и горячую деформацию, все это называют ТМО (термомеханическая обработка), что в большинстве случаев в корне неверно. Обычно термообработка включает в себя несколько этапов (иногда — несколько десятков). Все они имеют разные цели и разные режимы. Путаницы добавляет еще и то, что в теории термической обработки и на практике довольно часто отдельные процессы имеют разные названия в зависимости от цели и места в технологическом цикле. Вдаваться в дебри не будем, нам скорее важны основные этапы и их режимы с точки зрения влияния на конечный результат.

Часто в применении к готовому изделию все это часто называют «закалкой», хотя собственно закалка является лишь одним из этапов. Иногда, приплетая сюда еще и горячую деформацию, все это называют ТМО (термомеханическая обработка), что в большинстве случаев в корне неверно. Обычно термообработка включает в себя несколько этапов (иногда — несколько десятков). Все они имеют разные цели и разные режимы. Путаницы добавляет еще и то, что в теории термической обработки и на практике довольно часто отдельные процессы имеют разные названия в зависимости от цели и места в технологическом цикле. Вдаваться в дебри не будем, нам скорее важны основные этапы и их режимы с точки зрения влияния на конечный результат.

Думаю, что будет проще разобрать это на примере типичной технологии производства клинков (с указанием основных технологических процессов), применяемой подавляющим большинством российских (да и мировых тоже) производителей. Рассмотрим типичную схему, применяемую мастерами-частниками и мелкосерийным производителем.

(ковка)

1. Нормализация (иногда + высокий отпуск)

(вырезание бланков)

2. Отжиг или ТЦО.

3. Закалка из МКО

4. Высокий отпуск

5. Закалка

6. Криообработка

7. Результирующий отпуск

(Черновое шлифование)

8. Отпуск после шлифования

(чистовое шлифование и доводка)

В случае, если производится обработка резанием, могут быть дополнительные отпуски (или отжиги).

Рассмотрим влияние отдельных этапов на свойства и качество изделий.

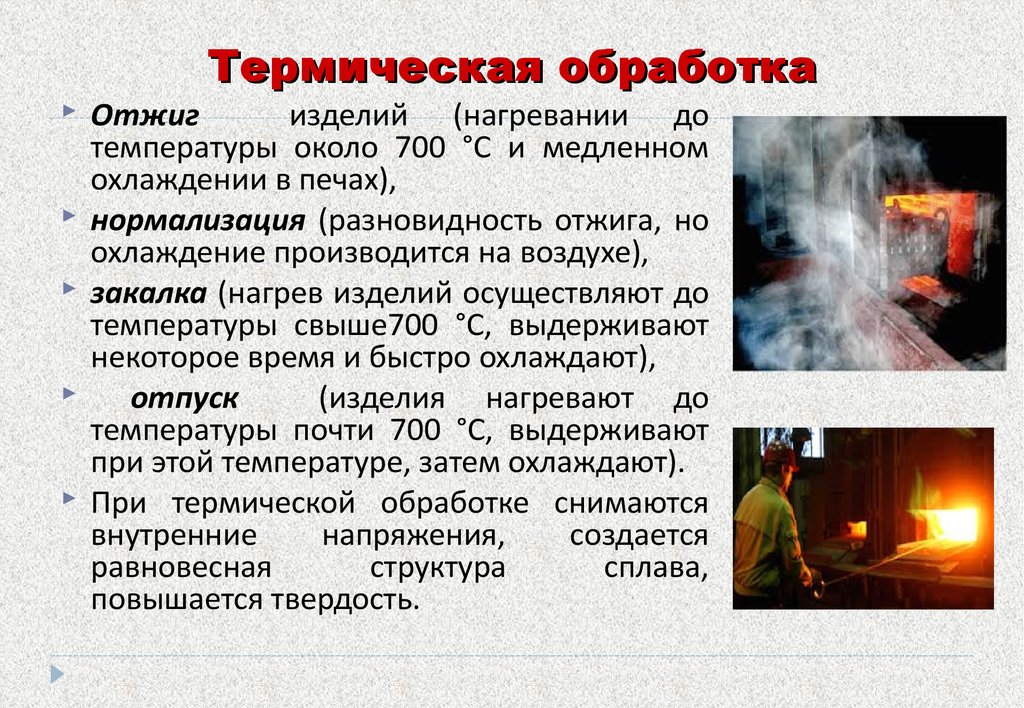

1. Нормализация (иногда + высокий отпуск) — позволяет привести структуру стали «к общему знаменателю» от которого можно плясать дальше, снять напряжения, измельчить зерно, в отдельных случаях убрать карбидную сетку или получить необходимую для обработки твердость. Осуществляется в виде нагрева до температур выше температуры фазовых превращений (часто до температур, вызывающих заметное растворение карбидов) и охлаждения на спокойном воздухе. Многие стали при этом способны подкаливаться и получать высокую твердость — в этом случае добавляют высокий отпуск.

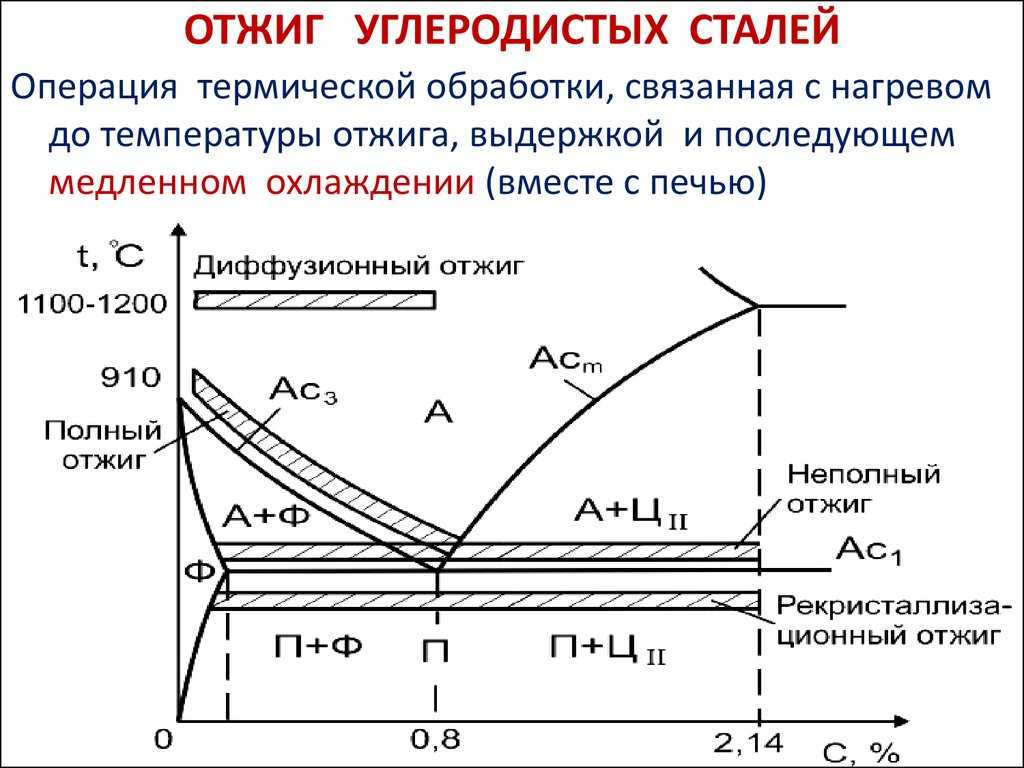

2. Отжиг или ТЦО – Позволяет измельчить зерно, снизить твердость до минимальных значений (для обработки резанием или холодной деформации), снять остаточные напряжения. Осуществляется нагревом до температур немного выше температур фазовых превращений (в отдельных случаях – в межкритическую область) и медленным охлаждением до температур окончания перлитного распада. Часто отжиг выгодно заменять термоциклической обработкой – многократным повторением циклов нагрева-охлаждения до температур соответственно выше/ниже температур фазовых превращений. Такая обработка позволяет в заметно большей степени измельчить зерно и в результате получить заметно лучшие мех. характеристики.

3. Закалка из МКО. Позволяет значительно уменьшить поводки и коробление деталей, благодаря закрытию микропор в отдельных случаях несколько повышает твердость и мех. характеристики сталей. Выполняется как “мягкая” закалка из межкритической области, как правило, охлаждением в масле.

4. Высокий отпуск (с точки зрения теории ТО – докритический отжиг) – снимает напряжения после мех. обработки, подготавливает структуру стали к закалке, в отдельных случаях снижает твердость стали до минимальных значений.

обработки, подготавливает структуру стали к закалке, в отдельных случаях снижает твердость стали до минимальных значений.

5. Закалка – Основной этап ТО. Заключается в нагреве до температур, выше температур фазовых превращений и как правило, вызывающих заметное растворение карбидов, создающих требуемое насыщение твердого раствора углеродом и легирующими элементами и быстром охлаждении (со скоростью выше критической), фиксирующих этот пересыщенный твердый раствор.

6. Криообработка – охлаждение изделия до низких температур (как правило -78 – 196С). Преследует целью возможно более полное превращение остаточного аустенита, что увеличивает твердость, стойкость к смятию и уменьшает риск превращения аустенита при эксплуатации, но может снижать вязкость.

7. Результирующий отпуск – формирует окончательные свойства клинка. Обычно осушествляют нагревом до относительно невысоких температур (иногда средних температур). При закалке на вторичную твердость обычно используется многократный нагрев до температур активного дисперсионного твердения и преврашения остаточного аустенита.

8. Отпуск после шлифования – снимает шлифовочные напряжения и иногда стабилизирует образовавшийся при шлифовании аустенит.

Не все этапы не всегда необходимы, некоторые могут частично или полностью заменять друг друга – все зависит от стали и технологического цикла. В случае покупки полуфабрикатов заметная часть ТО уже сделана на предприятии – изготовителе.

Обычно этапы ТО делят на предварительную и результирующую ТО. Результирующая ТО формирует свойства готового изделия (как правило, это все, начиная с последней высокотемпературной ступени — закалки), задача ПТО – обеспечить необходимые технологические свойства и подготовить структуру к результирующей ТО.

Естественно, именно результирующая ТО наиболее сильно влияет на “базовые” свойства стали, но именно ПТО часто позволяет “выжать” из стали максимум того, на что она способна.

Естественно – бесплатных пирожных не бывает. С усложнением ТО растут трудозатраты, загрузка оборудования и т.д. Что неизбежно приводит к росту цены изделий. Часто многократному. Поэтому будет излишне оптимистично искать бриллианты среди ширпотреба. С другой стороны, попытки выжать максимум могут привести к таким затратам, что изделие приобретает статус “эксклюзива” с соответствующей ценой. Надо где то остановится. Где именно – каждый производитель решает для себя сам. Точнее – там, где останавливается его целевой покупатель.

Часто многократному. Поэтому будет излишне оптимистично искать бриллианты среди ширпотреба. С другой стороны, попытки выжать максимум могут привести к таким затратам, что изделие приобретает статус “эксклюзива” с соответствующей ценой. Надо где то остановится. Где именно – каждый производитель решает для себя сам. Точнее – там, где останавливается его целевой покупатель.

Рассмотрим основные варианты.

1. Сковал, нагрел в горне до ярко-оранжевого, сунул в масло. Подержал над углями 5 минут — насяльнике, все… В данном случае рассчитывать хотя бы на средний для данной стали результат довольно оптимистично. При огромном опыте возможно все…

2. Отдал “какому то термисту” с оборонного завода. Что и как тот с железкой делал – тайна сия есть велика… Результат – от полного отстоя до очень неплохо, правда с заметным преобладанием первого. Кадры решают все.

3. Есть печка, есть “даташит”, есть полоска буржуйской стали. Знаний и понимания чего и как — нет. Если особо сильно не косячить, то вполне вероятно получить неплохой результат. Особенно с современными сталями – они, как правило, достаточно толерантны к ошибкам.

Особенно с современными сталями – они, как правило, достаточно толерантны к ошибкам.

4. То же + минимальные представления о том что, куда и зачем. Как правило, при накоплении и осмыслении собственного и чужого опыта и личной ответственности возможно получение стабильно хороших результатов.

5. Имеются четкие представления о предмете и/или огромный личный опыт. Плюс заинтересованность в результате и личная ответственность. Это предпосылки к получению стабильных результатов заметно выше среднего. Авторские схемы ТО часто позволяют выжать из сталей заметно больше того, чего от них ждут.

6. Клинки – чемпионы требуют еще и некоторой доли удачи.

Рассмотрим основные ошибки при ТО и их влияние на качество изделия.

1. Недостаточная твердость – как правило, следствие недогрева при закалке (редко — перегрева) или излишне высокого отпуска. В умеренных формах встречается на недорогих ножах как компенсатор излишне упрощенной ТО.

2. Избыточная твердость и хрупкость “Перекал”. А вот тут все сложнее. Часто речь идет не о высокой твердости, а о перегреве при закалке (или непроведенной ПТО), когда сталь получает слишком крупное зерно. Собственно, твердость не является единственным показателем качества ТО – к одной и той же твердости можно придти разными путями и с разным результатом. Так что утверждения типа “Нож выше 58HRc хрупкий как стекло” надо воспринимать со здравым скепсисом.

А вот тут все сложнее. Часто речь идет не о высокой твердости, а о перегреве при закалке (или непроведенной ПТО), когда сталь получает слишком крупное зерно. Собственно, твердость не является единственным показателем качества ТО – к одной и той же твердости можно придти разными путями и с разным результатом. Так что утверждения типа “Нож выше 58HRc хрупкий как стекло” надо воспринимать со здравым скепсисом.

3. Обезуглероженный слой. При отсутствии защитных атмосфер/покрытий или вакуумного оборудования присутствует практически всегда. При травлении как правило выглядит заметно светлее фона. При правильном планировании техпроцесса этот слой удаляется, но в отдельных случаях (например, при закалке тонко сведенной заготовки или выполнения ножа со “стамесочной” заточкой без удаления обезуглероженного слоя) он может выходить на РК, с самыми печальными последствиями для последней. Иногда он может стать причиной ошибок при определении твердости – там она будет заметно меньше чем на теле клинка и РК.

4. Трещины. Могут появиться на разных этапах производства, наиболее часто при ковке, закалке или шлифовании. Являются безусловным неисправимым браком. Продажа такого клинка (за исключением ОЧЕНЬ редких случаев на многослойных клинках или дамасках) – прямое указание на отношение производителя к делу. Хреновое отношение.

5. Поводки и коробления. На длинномере они практически неизбежны, на коротком клинке допустимы до определенной степени.

В заключение несколько реальных историй о разных ножеделах.

1. Проводя закалку кузнец А свинчивает несколько десятков заготовок шпильками, кидает в печь, идет пить водку. Через несколько ЧАСОВ возвращается, кидает “бутерброд” в бак с маслом, идет пить водку. Отпуска не делает – а зачем, там и так 58…

2. Кузнец Б в течение многих лет калит Х12МФ с температур на 50 градусов выше оптимальных. На резонный вопрос о причинах – “А я всегда так делаю, люди не жалуются”.

3. Энтузиаст В решил провести криообработку путем закалки раскаленной до 1175 заготовки в жидком азоте. На предложение сначала найти значение теплоты испарения для жидкого азота через два дня задумчиво высказал “бля”.

На предложение сначала найти значение теплоты испарения для жидкого азота через два дня задумчиво высказал “бля”.

4. Кузнец Г калит каждую заготовку по разному. При этом сам их не испытывает и отзывы систематически не собирает. Ищет человек…

5. Мастер Д при закалке КАЖДОГО клинка помимо авторской ТО и проверки на твердость всегда контролирует излом – на всякий случай. Вот это – заявка на ответственное отношение к делу, что проявляется и в других вопросах и находит отражение в цене изделий.

Так что, выбирая ТО вы выбираете ПРОИЗВОДИТЕЛЯ. У разных мастеров могут быть разные взгляды на ТО, но ответственный и уважающий себя и потребителя производитель никогда не выпустит в продажу изделие со свойствами ниже некоторого минимума. А в случае брака (чего не бывает) приложит максимум усилий к разрешению ситуации.

Ну и немного пиара – статья на схожую тему.

Термообработка металла: способы воздействия температур

Содержание

- Особенности термической обработки

- История

- Для чего нужна термическая обработка

- Преимущества термообработки

- Виды термической обработки стали

- Отжиг

- Закалка

- Термомеханическая обработка

- Отпуск

- Криогенная обработка

- Химико-термическая обработка

- Термообработка цветных сплавов

Чтобы изменить технические характеристики металла, можно создать сплав на его основе и добавить к нему другие компоненты. Однако существует ещё один способ изменения параметров металлического изделия — термообработка металла. С её помощью можно воздействовать на структуру материала и изменять его характеристики.

Однако существует ещё один способ изменения параметров металлического изделия — термообработка металла. С её помощью можно воздействовать на структуру материала и изменять его характеристики.

Особенности термической обработки

Термическая обработка металла — это ряд процессов, которые позволяют снять с детали остаточное напряжение, изменить внутреннюю структуру материала, повысить эксплуатационные качества. Химический состав металла после нагревания не изменяется. При равномерном разогревании заготовки изменяется размер зёрен структуры материала.

История

Технология термической обработки металла известна человечеству с давних времён. Во времена Средневековья, кузнецы разогревали и остужали заготовки для мечей с помощью воды. К 19 веку человек научился обрабатывать чугун. Кузнец помещал металл в емкость полную льда, а сверху засыпал сахаром. Далее начинается процесс равномерного разогревания, продолжающийся 20 часов. После этого чугунную заготовку можно было ковать.

В середине 19 века, русский металлург Д. К. Чернов задокументировал то, что при нагревании металла, его параметры изменяются. От этого учёного пошла наука — материаловедение.

Для чего нужна термическая обработка

Детали для оборудования и узлы коммуникаций, изготавливающиеся из металла, часто подвергаются серьёзным нагрузкам. Дополнительно к воздействию давлением, они могут находиться в условиях критических температур. Чтобы выдержать такие условия, материал должен быть износоустойчивым, надёжным и долговечным.

Преимущества термообработки

Термическая обработка металлических заготовок является обязательным процессом, если дело касается изготовления конструкций для длительного пользования. У этой технологии существует ряд преимуществ:

- Повышенная износостойкость металла.

- Готовые детали служат дольше, снижается количество бракованных заготовок.

- Улучшается устойчивость к коррозийным процессам.

Металлические конструкции после термической обработки выдерживают большие нагрузки, увеличивается их срок эксплуатации.

Устойчивость к коррозииВиды термической обработки стали

В металлургии применяется три вида обработки стали: техническая, термомеханическая и химико-термическая. О каждом из представленных способах термической обработки необходимо поговорить отдельно.

Отжиг

Разновидность или еще один этап технической обработки металла. Это процесс подразумевает под собой равномерное нагревание металлической заготовки до определённой температуры и последующее её остывание естественным путём. После отжига исчезает внутреннее напряжение металла, его неоднородность. Материал размягчается под воздействием температуры. Его проще обрабатывать в дальнейшем.

Существует два вида отжига:

- Первого рода. Происходит незначительное изменение кристаллической решётки в металле.

- Второго рода.

Начинаются фазовые изменения структуры материала. Его ещё называют полный отжиг металла.

Начинаются фазовые изменения структуры материала. Его ещё называют полный отжиг металла.

Диапазон воздействия температур при проведении этого процесса — от 25 до 1200 градусов.

Закалка

Ещё один этап технической обработки. Металлическая закалка проводится для увеличения прочности заготовки и уменьшения её пластичности. Изделие разогревается до критических температур, а затем быстро остужается методом окунания в ванну с различными жидкостями. Виды закалки:

- Двухэтапное охлаждение. Изначально заготовка остужается до 300 градусов водой. После этого деталь кладут в ванну, заполненную маслом.

- Использование одной жидкости. Если обрабатываются небольшие детали используется масло. Большие заготовки охлаждаются водой.

- Ступенчатая. После разогревания заготовку охлаждают в расплавленных солях. После этого её выкладывают на свежий воздух до полного остывания.

Также можно выделить изотермический вид закалки. Он похож на ступенчатый, однако изменяется время выдержки заготовки в расплавленных солях.

Термомеханическая обработка

Это типовой режим термической обработки сталей. При таком технологическом процессе используется оборудование создающее давление, нагревательные элементы и ёмкости для охлаждения. При различных температурах заготовка подвергается разогреву, а после этого происходит пластическая деформация.

Отпуск

Это заключительный этап технической термообработки стали. Проводится этот процесс после закалки. Повышается вязкость металла, снимается внутреннее напряжение. Материал становится более прочным. Отпуск стали может проводиться при различных температурах. От этого изменяется сам процесс.

Закалка сталиКриогенная обработка

Главное отличие термической обработки от криогенного воздействия в том, что последний подразумевает под собой охлаждение заготовки. По окончанию такой процедуры детали становятся прочнее, не требуют проведения отпуска, лучше шлифуются и полируются.

Химико-термическая обработка

Ещё один вид термообработки, при котором заготовка разогревается и подвергается воздействию различных химических элементов. Поверхность заготовки очищается и покрывается химическими составами. Проводится этот процесс перед закалкой.

Поверхность заготовки очищается и покрывается химическими составами. Проводится этот процесс перед закалкой.

Мастер может насыщать поверхность изделия азотом. Для этого они нагревается до 650 градусов. При нагревании заготовка должна находиться в криогенной атмосфере.

Термообработка цветных сплавов

Представленные виды термической обработки металлов не подходят для различных видов сплавов и цветного металла. Например, при работе с медью проводится рекристаллизационный отжиг. Бронза разогревается до 550 градусов. С латунью работают при 200 градусах. Алюминий изначально закаляют, затем отжигают и подвергают старению.

Термообработка металла считается необходимым процессом при изготовлении и дальнейшем использовании конструкций и деталей для промышленного оборудования, машин, самолётов, кораблей и другой техники. Материал становится прочнее, долговечнее и устойчивее к коррозийным процессам. Выбор технологического процесса зависит от используемого металла или сплава.

Термообработка металлов и сплавов | Блог о металлообработке

Термическая обработка (ТО) металлов и сплавов представляет собой технологический процесс, в ходе которого происходит их нагрев и последующее охлаждение с определенной скоростью. При этом меняются физические свойства материалов без изменения их химического состава.

Виды термообработки и применяемое оборудование подбираются исходя из производственных целей, марки металла или сплава, толщины и конфигурации изделий. Теоретической основой ТО металлов является диаграмма фазового равновесия (состояния) «железо-углерод».

Цель проведения термообработки металлов

Целью проведения ТО является придание металлическим заготовкам, образцам либо деталям определенной прочности, твердости, вязкости, износостойкости, упругости, обрабатываемости. Выделяют несколько основных способов термообработки сталей:

-

объемная;

-

поверхностная;

-

электротермическая;

-

химико-термическая;

-

термомеханическая.

Объемная термообработка приводит к микроструктурным изменениям по всему объему металлических изделий. К основным видам объемной термообработки относятся: закалка, отжиг, отпуск, нормализация.

Поверхностная ТО вызывает изменения только в относительно небольшом, поверхностном слое заготовки или детали.

Технология электротермической обработки металлов предполагает использование для повышения их температуры индукционного тока высокой частоты. Реализуется данный метод либо контактным нагревом, либо с использованием специальных электропечей.

При химико-термических способах обработки сталей и сплавов используются вещества (углерод, азот, хром, алюминий и т.д.), способствующие качественному изменению как состава, так и структуры поверхностного слоя детали или заготовки.

Целью термомеханической обработки металлических деталей является их упрочнение при сохранении необходимых показателей пластичности. Она часто используется в прокатном производстве для обработки труб, пружин, штанг, рессорных полос.

Виды термообработки металлов

Существует несколько технологий по термической обработке металлов и металлических сплавов. Выбор зависит от исходного материала и требуемого результата.

Отжиг

Отжиг является технологической операцией позволяющей добиться нормализации структуры в металлических образцах которые получены технологией ковки, литья, сварки. Процесс обычно включает в себя три этапа:

Различают отжиг первого и второго рода.

Нормализация

Нормализация представляет собой процесс нагревания деталей и заготовок до критических точек, термической выдержки и охлаждения на воздухе. Она часто применяется для горячекатаных изделий. В результате нормализации металлов и сплавов увеличивается их механическая прочность, вязкость, сопротивление излому, технологическая обрабатываемость.

Закалка

Производственный процесс закалки состоит из этапа нагрева заготовок выше критических точек, термовыдержки и быстрого охлаждения, как правило, в воде либо масляной ванной. Чаще всего закалке подвергаются углеродистые и легированные стали. Преобразования в структуре металла вызванные закалкой могут приводить к изменениям механических (твердость, ударная вязкость), физических (электросопротивление, магнитные характеристики) и химических (коррозиестойкость, химсостав) параметров.

Чаще всего закалке подвергаются углеродистые и легированные стали. Преобразования в структуре металла вызванные закалкой могут приводить к изменениям механических (твердость, ударная вязкость), физических (электросопротивление, магнитные характеристики) и химических (коррозиестойкость, химсостав) параметров.

Отпуск

Отпуск является операцией часто используемой после закалки металлических деталей. Он позволяет снизить жесткость и хрупкость стали путем увеличения ударной вязкости. Отпуск также используется для снятия внутренних напряжений в ответственных деталях используемых в различных машинах и механизмах.

Различают низкий, средний и высокий отпуск. Охлаждение деталей при отпуске может происходить как на воздухе, так и в масле.

Старение

Различные режимы термообработки металла могут приводить к изменению одних, и приданию других (необходимых) свойств.

Старение, или дисперсионное твердение, является одним из видов заключительной термической обработки. Оно может проводится для различных марок чугуна, сталей, цветных металлов, сплавов.

Оно может проводится для различных марок чугуна, сталей, цветных металлов, сплавов.

Результатом искусственного старения металла или сплава обычно является увеличение прочности и твердости детали при снижении показателей вязкости и пластичности.

Термообработка токами высокой частоты

Процесс термообработки сталей и сплавов с применением ТВЧ основывается на их индукционном нагреве под воздействием электрического тока. При закалке изделий с использованием ТВЧ оборудования удается добиться высокой производительности, максимальной автоматизации процесса, точности регулирования обрабатываемого слоя.

Какие материалы подвергаются термообработке

Процесс термообработки применяется для низко- и высокоуглеродистых, легированных, жаростойких (хромоникелевых), конструкционных, инструментальных, специальных сталей.

С целью устранения негативных эффектов, вызванных различными видами сварки также производится термообработка сварных соединений деталей машин, труб, коллекторов.

Термическая обработка: процессы и приложения

Термическая обработка относится к контролируемому процессу нагревания и охлаждения материала с целью улучшения его свойств, производительности и прочности. Большинство металлов и сплавов подвергаются термообработке тем или иным способом, и понимание и наука о термообработке были разработаны за последние 100–125 лет. Важность термической обработки очевидна для многих продуктов автомобильной, аэрокосмической, строительной, сельскохозяйственной, горнодобывающей и легкой промышленности, где термическая обработка используется для улучшения свойств материалов, особенно стали [2].

Термическая обработка увеличивает стоимость металлических изделий примерно на 15 миллиардов долларов в год, причем около 80 процентов из них приходится на изделия из стали [2].

Здесь вы узнаете о:

- Что такое термическая обработка

- Основы термообработки

- Методы термической обработки

- Применение термообработки

Что такое термическая обработка?

Термическая обработка – это производственный процесс, при котором материал, обычно металл или сплав, подвергается изменению циклами нагрева и охлаждения при сложных граничных тепловых условиях и широком диапазоне температур. Термическая обработка определяет качество продукта с точки зрения микроструктуры, механических свойств, остаточных напряжений и точности размеров [3].

Термическая обработка определяет качество продукта с точки зрения микроструктуры, механических свойств, остаточных напряжений и точности размеров [3].

Основы термической обработки

Процесс термической обработки может применяться к черным металлам, таким как чугун, AHSS, нержавеющая сталь и другие легированные стали, а также к цветным металлам, таким как алюминий, магний, титан, медь или латуни [2].

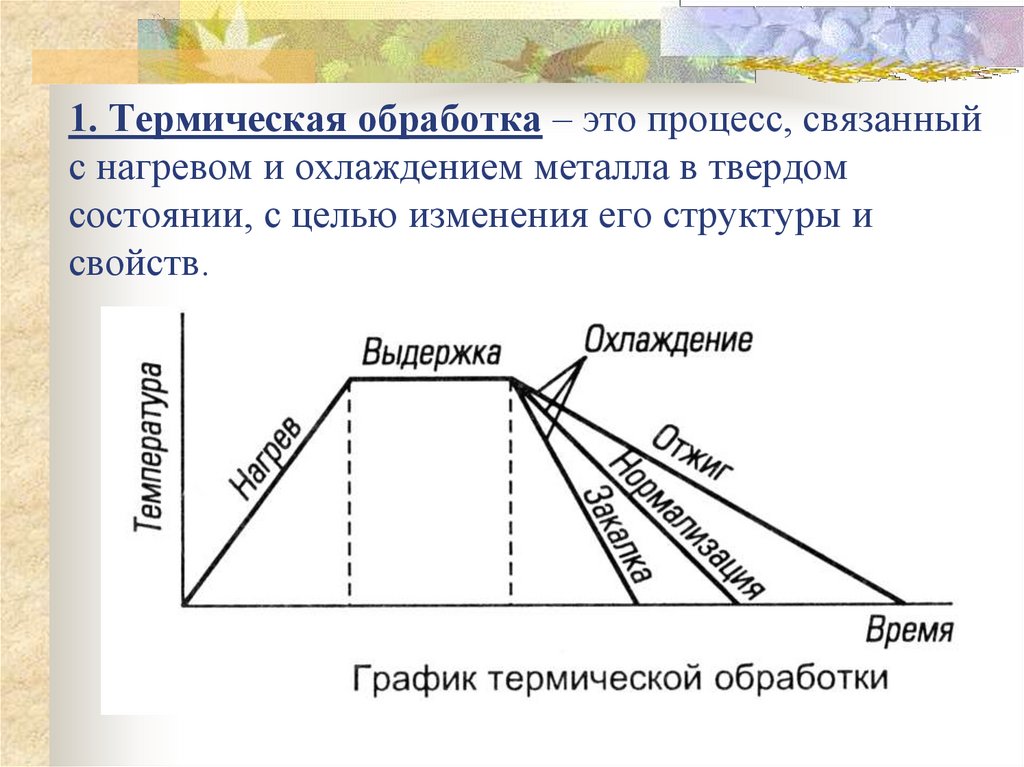

Процессы термообработки требуют следующих трех основных этапов [2]:

- Нагрев материала до определенной температуры (в диапазоне до 2400 °F / 1316 °C)

- Замачивание или поддержание определенной температуры в течение определенного периода времени (от секунд до более чем 60 часов)

- Охлаждение с подходящей скоростью в соответствии с предписанными методами. Материал можно охлаждать быстро, медленно (в печи) или закаливать (с использованием воды, рассола, масел, растворов полимеров, солей или газов).

Методы термической обработки

Термическая обработка обычно состоит из этапов контролируемого нагрева, выдержки и охлаждения.

Существует пять методов термообработки материалов. Ниже приводится обзор этих основных процессов термообработки и того, как они влияют на материал.

Нормализация

Этот процесс состоит из гомогенизации или измельчения зерна для получения однородности микроструктуры материала. Материал нагревают до температуры выше верхней критической линии фазовой диаграммы карбида железа для получения гомогенной аустенитной фазы. Затем следует фаза охлаждения в слегка перемешиваемом воздухе для образования феррита. Нормализация обычно применяется к слиткам перед обработкой и стальным корпусам перед закалкой [4][5]. Нормализация снижает твердость и повышает пластичность и обычно используется после того, как другие процессы непреднамеренно повысили твердость и снизили пластичность.

Отжиг

В этом процессе материал нагревается выше своей верхней критической точки (температуры, выше которой образуется аустенит), выдерживается там, а затем медленно охлаждается. Этот процесс в основном используется для снятия внутренних напряжений, размягчения и измельчения зернистой структуры металлов. Это приводит к изменению механических и электрических свойств металла. Преимущества отжига включают улучшение обрабатываемости, легкость холодной обработки и повышение стабильности размеров. Этот процесс обычно используется для сталей и стальных сплавов [4].

Это приводит к изменению механических и электрических свойств металла. Преимущества отжига включают улучшение обрабатываемости, легкость холодной обработки и повышение стабильности размеров. Этот процесс обычно используется для сталей и стальных сплавов [4].

Поверхностное упрочнение

Это также известно как поверхностное упрочнение . Он включает в себя более дюжины обработок, при которых поверхность материала затвердевает, создавая твердый «корпус», в то время как сердцевина остается жесткой или мягкой. Это обеспечивает повышенную износостойкость таких деталей, как шестерни, кулачки и втулки. Этот процесс является одним из наиболее распространенных для стали и железа.

Закалка

Этот процесс состоит из нагрева материала выше критической точки, где образуется аустенит, с последующим охлаждением. Материал можно быстро охладить на воздухе, в масле, воде и т.д. Этот процесс быстрого охлаждения известен как закалка и обычно применяется к нержавеющим и высоколегированным сталям, в первую очередь для получения контролируемого количества мартенсита в микроструктуре и получения повышенной твердости [2]. Закалка часто используется в чугунах и сталях, легированных такими металлами, как никель и магний.

Закалка часто используется в чугунах и сталях, легированных такими металлами, как никель и магний.

Упрочнение старением

Этот процесс, также известный как дисперсионное упрочнение, повышает прочность металлов за счет легирования такими элементами, как медь, титан или алюминий. Этот процесс обычно применяется к нержавеющим сталям с эффектом повышения коррозионной стойкости и стойкости к окислению [6].

Отпуск

Этот процесс следует за предыдущим процессом закалки и состоит из нагревания материала до температуры ниже нижней критической точки с последующим охлаждением с подходящей скоростью. Он используется в основном для повышения пластичности и ударной вязкости, а также для увеличения размера зерна матрицы. Например, такие металлы, как сталь, часто более твердые и хрупкие, чем хотелось бы. Закалка снижает внутренние напряжения и хрупкость. Этот процесс в основном используется в сталях и сплавах на основе алюминия [4].

Применение термообработки

Термическая обработка чаще всего применяется в металлургии. Ниже приведены некоторые примеры применения термообработанных деталей [2][7]:

Ниже приведены некоторые примеры применения термообработанных деталей [2][7]:

- Автомобили

- Аэрокосмическая промышленность

- Компьютеры

- Металлообработка

- Машины

- Строительство

- Другие

Мировая автомобильная промышленность в последнее время является крупным игроком на рынке термообработанных металлов. С точки зрения материалов в отрасли доминирует сталь, но прогнозируется, что алюминий и другие металлы для производства автомобилей и самолетов будут стимулировать рост рынка. Мировой рынок термообработки оценивается примерно в 9 долларов.0,7 миллиарда в 2016 году и, по оценкам, будет ежегодно увеличиваться на 3,5% с 2017 по 2025 год [7].

[1] Vanpaemel, J., History of the Harding of Steel: Science and Technology, Journal de Physique Colloques, 1982, 43 (C4), pp.C4-847-C4-854

[2] Heat Общество лечения, ASM International, Что такое термообработка , The Hearth of Industry, [онлайн].

[3] Аримото, К., Ли, Г., Арвинд, А., и Ву, Т. В. (1988), Моделирование процесса термообработки , В термической обработке, включая мемориальный симпозиум Лю Дая, Материалы 18-й конференции, октябрь, Общество термической обработки ASM.

[4] ASM International, Термическая обработка , Тематическое руководство, [Онлайн].

[5] Шарма, Р.К. (1996), Принципы термообработки сталей

[6] Сингх, Р. (2016), Сварка коррозионностойких сплавов в прикладной технике сварки, второе издание, Elsevier.

[7] Отчет об анализе размера рынка термообработки, доли и тенденций по материалам (сталь, чугун), процессам, оборудованию, приложениям (автомобильная, аэрокосмическая промышленность) и прогнозы по сегментам, 2018–2025 (2018), Grand Посмотреть исследование [онлайн].

Что такое термическая обработка и как она улучшает детали, обработанные на станках с ЧПУ?

Какие существуют виды термической обработки и как они влияют на детали, обработанные на станках с ЧПУ? В этой статье исследуется, как термическая обработка может применяться ко многим металлическим сплавам для значительного улучшения основных физических свойств, таких как твердость, прочность и обрабатываемость.

Термическая обработка включает нагрев металлических сплавов до (обычно) экстремальных температур с последующим охлаждением в контролируемых условиях. Температура, до которой нагревается материал, время, в течение которого он выдерживается при этой температуре, и скорость охлаждения сильно влияют на конечные физические свойства металлического сплава.

Термическая обработка может применяться ко многим металлическим сплавам для значительного улучшения основных физических свойств, включая твердость, прочность и обрабатываемость. Эти изменения происходят из-за модификации микроструктуры, а иногда и химического состава материала.

В этой статье мы рассмотрим термическую обработку наиболее часто используемых металлических сплавов в ЧПУ обработка чтобы помочь вам выбрать правильный материал для ваших приложений.

Узнайте, как проектировать более качественные и экономичные детали для станков с ЧПУ?

Наши рекомендации по проектированию ЧПУ Советы по снижению затрат на ЧПУ

Что такое термическая обработка при обработке с ЧПУ?

Термическая обработка является неотъемлемым этапом обработки металлических деталей с ЧПУ. Это процесс контролируемого нагрева и охлаждения материала для достижения желаемых свойств материала. Он изменяет четыре основных свойства металлических деталей: твердость, прочность, вязкость и пластичность.

Это процесс контролируемого нагрева и охлаждения материала для достижения желаемых свойств материала. Он изменяет четыре основных свойства металлических деталей: твердость, прочность, вязкость и пластичность.

Конечно, не все термообработки одинаковы. Вы выбираете идеальный метод термообработки на основе состава материала, размера производимой детали и требуемых свойств конечного материала.

Целью термической обработки является получение определенной микроструктуры, придающей деталям определенные свойства материала.

Когда следует применять термообработку металлических деталей?

Вы можете применять термическую обработку металлических сплавов на нескольких этапах процесса обработки с ЧПУ, либо до начала обработки деталей, либо после.

Перед обработкой на станке с ЧПУ

Когда требуется стандартная марка металлического сплава, который легко доступен, поставщик услуг ЧПУ будет обрабатывать детали непосредственно из этого исходного материала. Часто это лучший вариант для сокращения времени выполнения заказа.

Часто это лучший вариант для сокращения времени выполнения заказа.

После обработки на станках с ЧПУ

Некоторые термообработки значительно повышают твердость материала или используются в качестве чистовой обработки после формовки. В этих случаях термическая обработка применяется после обработки на станках с ЧПУ, так как высокая твердость снижает обрабатываемость материала. Например, это стандартная практика при обработке деталей из инструментальной стали с ЧПУ.

Какова распространенная термообработка материалов ЧПУ?

Отжиг, снятие напряжений и отпуск

Отжиг, отпуск и снятие напряжений включают

При отжиге металл нагревают до очень высокой температуры, а затем медленно охлаждают для получения желаемой микроструктуры. Отжиг обычно применяется ко всем металлическим сплавам после формовки и перед какой-либо дальнейшей обработкой для их размягчения и улучшения обрабатываемости. Если другая термообработка не указана, мо

Отжиг обычно применяется ко всем металлическим сплавам после формовки и перед какой-либо дальнейшей обработкой для их размягчения и улучшения обрабатываемости. Если другая термообработка не указана, мо

st Детали, обработанные на станках с ЧПУ, будут иметь свойства материала в отожженном состоянии.

Снятие напряжения включает нагрев детали до высокой температуры (но ниже, чем отжиг) и обычно используется после обработки с ЧПУ для устранения остаточных напряжений, возникающих в процессе производства. Таким образом производятся детали с более стабильными механическими свойствами.

Отпуск также нагревает деталь при температуре ниже, чем отжиг, и обычно используется после закалки мягких сталей (104

5 и А36) и легированных сталей (4140 и 4240). Это снижает их хрупкость и улучшает механические характеристики.

| Термическая обработка | Назначение | Совместимые материалы |

|---|---|---|

| Отжиг | Для улучшения обрабатываемости металлического сплава | Все металлические сплавы |

| Снятие стресса | Для снятия остаточных напряжений от механической деформации или повышения температуры во время обработки | |

| Закалка | Для снижения хрупкости после закалки | Мягкие стали (1045, A36) Легированные стали (4140, 4240) Инструментальные стали (A2) |

Тушение

Тушение включает нагревание металла до очень высокой температуры с последующей стадией быстрого охлаждения, обычно путем погружения материала в масло или воду или воздействия на него потока холодного воздуха. Быстрое охлаждение «запирает» изменения в микроструктуре материала при нагревании, в результате чего получаются детали с очень высокой твердостью.

Быстрое охлаждение «запирает» изменения в микроструктуре материала при нагревании, в результате чего получаются детали с очень высокой твердостью.

Детали обычно закаливают на заключительном этапе производственного процесса после обработки на станке с ЧПУ (представьте, что кузнецы окунают свои лезвия в масло), так как повышенная твердость затрудняет обработку материала.

Инструментальные стали закаляются после обработки на станках с ЧПУ для достижения очень высокой твердости их поверхности. Затем можно использовать процесс отпуска для контроля полученной твердости. Например, инструментальная сталь A2 после закалки имеет твердость 63-65 по шкале Роквелла, но может быть отпущена до твердости в диапазоне от 42 до 62 HRC. Закалка продлевает срок службы детали, так как снижает хрупкость

несс ( наилучшие результаты достигаются при твердости 56-58 HRC).

| Термическая обработка | Назначение | Совместимые материалы |

|---|---|---|

| Закалка | Для повышения твердости металлического сплава | Мягкие стали (1045, A36) Легированные стали (4140, 4240) Инструментальные стали (D2, A2, O1) |

Дисперсионное твердение (старение)

Дисперсионное твердение или агин

г — это два термина, которые обычно используются для описания одного и того же процесса. Дисперсионное твердение представляет собой трехэтапный процесс: материал сначала нагревают до высокой температуры, затем закаливают и, наконец, нагревают до более низкой температуры в течение длительного времени (состаривают). Это приводит к тому, что элементы сплава, которые первоначально появляются в виде дискретных частиц разного состава, растворяются и равномерно распределяются в металлической матрице подобно тому, как кристаллы сахара растворяются в воде при нагревании раствора.

Дисперсионное твердение представляет собой трехэтапный процесс: материал сначала нагревают до высокой температуры, затем закаливают и, наконец, нагревают до более низкой температуры в течение длительного времени (состаривают). Это приводит к тому, что элементы сплава, которые первоначально появляются в виде дискретных частиц разного состава, растворяются и равномерно распределяются в металлической матрице подобно тому, как кристаллы сахара растворяются в воде при нагревании раствора.

После дисперсионного твердения прочность и твердость металлических сплавов резко возрастают. Например, 7075 — это алюминиевый сплав, обычно используемый в аэрокосмической промышленности для изготовления деталей с прочностью на растяжение, сравнимой с нержавеющей сталью, но при этом имеющей менее чем в 3 раза больший вес.

Влияние дисперсионного твердения на алюминий 7075 показано в следующей таблице:

| Алюминий 7075-0 (закаленный) | Алюминий 7075-T6 (осажденная закалка) | |

|---|---|---|

| Предел прочности при растяжении | 280 МПа | 510–540 МПа |

| __Предел текучести __ | 140 МПа | 430–480 МПа |

| __Удлинение при разрыве __ | 9-10% | 5–11% |

| Твердость (HV) | 68 | 175 |

Не все металлы можно подвергать термообработке этим методом, но совместимые материалы считаются жаропрочными сплавами и подходят для

e для очень высокопроизводительных приложений. Наиболее распространенные дисперсионно-твердеющие сплавы, используемые в станках с ЧПУ, приведены ниже:

Наиболее распространенные дисперсионно-твердеющие сплавы, используемые в станках с ЧПУ, приведены ниже:

| Термическая обработка | Назначение | Совместимые материалы |

|---|---|---|

| Дисперсионное твердение (старение) | Для повышения твердости и прочности металлического сплава | Алюминиевые сплавы (6061-T6, 6068-T6, 7075-T6) Нержавеющая сталь (17-4) |

Цементация и науглероживание

Цементация — это семейство обработок h

, в результате которых детали приобретают высокую твердость, а нижние материалы остаются мягкими. Это часто предпочтительнее, чем увеличение твердости детали по всему ее объему (например, путем закалки), поскольку более твердые детали также более хрупкие.

Науглероживание является наиболее распространенной термической обработкой цементации. Он включает в себя нагрев мягких сталей в среде, богатой углеродом, и последующую закалку детали, чтобы зафиксировать углерод в металлической матрице. Это увеличивает поверхностную твердость сталей таким же образом, как

анодирование

увеличивает й

Он включает в себя нагрев мягких сталей в среде, богатой углеродом, и последующую закалку детали, чтобы зафиксировать углерод в металлической матрице. Это увеличивает поверхностную твердость сталей таким же образом, как

анодирование

увеличивает й

e поверхностная твердость Алюминиевые детали с ЧПУ .

| Термическая обработка | Назначение | Совместимые материалы |

|---|---|---|

| Цементация и науглероживание | Для повышения твердости поверхности металлической детали при сохранении мягкости сердцевины | Мягкие стали (1018, A36) |

Как указать термообработку в заказах ЧПУ с концентраторами

Когда вы размещаете Заказ на ЧПУ , есть три способа запросить термообработку:

Дайте ссылку на производственный стандарт: Многие термообработки стандартизированы и широко используются. Например, показатель Т6 у алюминиевых сплавов (6061-Т6, 7075-Т6 и т. д.) показывает, что материал подвергся дисперсионному твердению.

Например, показатель Т6 у алюминиевых сплавов (6061-Т6, 7075-Т6 и т. д.) показывает, что материал подвергся дисперсионному твердению.

Укажите требуемую твердость

Это распространенный метод определения термической обработки инструментальных сталей и цементации. Это укажет производителю термообработку, которую ему необходимо выполнить после обработки на станке с ЧПУ. Например, для инструментальной стали D2 обычно требуется твердость 56-58 HRC.

Укажите цикл термообработки

Когда известны особенности требуемой термообработки, их можно сообщить поставщику при размещении заказа. Таким образом, вы можете специально изменить свойства материала для вашего приложения. Конечно, это требует передовых металлургических знаний. Мы можем помочь со всеми этими спецификациями.

Наши специалисты по производству помогут вам выбрать правильные материалы и варианты обработки

Загрузите файл CAD для бесплатной мгновенной оценки

Готовы преобразовать файл САПР в пользовательскую деталь? Загрузите свои проекты для бесплатной мгновенной оценки.

Получите мгновенный расчет стоимости

Получите мгновенный расчет стоимостиТермическая обработка — ThermoFusion Inc.

Термическая обработка – это общий термин, используемый для описания процессов, в которых металлы нагревают, а затем охлаждают, чтобы вызвать ряд желаемых модификаций. Эти процессы используются для улучшения различных свойств металла, включая, среди прочего, прочность, стойкость к истиранию, коррозионную стойкость, долговечность и твердость. Некоторые из наиболее популярных методов термообработки включают науглероживание, азотирование, закалку и отпуск, отжиг и снятие напряжений, а также криогенную закалку.

Результат любого метода термической обработки в основном зависит от трех переменных: температуры, до которой нагревается металл, количества времени, в течение которого он выдерживается при этой температуре, а также метода и скорости охлаждения. Эти переменные регулируются в зависимости от типа обрабатываемого материала и желаемого эффекта обработки. Охлаждение может осуществляться газом, солью, воздухом или маслом.

ThermoFusion — металлообрабатывающая компания, специализирующаяся на термообработке и пайке. Мы можем достичь температуры нагрева до 2400 ° F и криогенных температур в диапазоне от -100 ° F до -327 ° F. Работа, которую мы выполняем, поддерживает различные отрасли промышленности, от автомобилей и аэрокосмической промышленности до компьютеров и тяжелого оборудования.

Науглероживание

Науглероживание – это процесс добавления дополнительных атомов углерода на поверхность и подповерхность стали для повышения поверхностной твердости. Этот метод упрочняет поверхность металлической детали и улучшает ее микроструктуру и механические свойства, позволяя углероду диффундировать в нее. Глубина, на которую способен диффундировать углерод, зависит от типа используемого материала, уровня углерода в атмосфере, используемой температуры и продолжительности воздействия этой температуры на металл. Закалка происходит только после закалки (охлаждения) детали, которая фиксирует углерод на месте.

В дополнение к повышению твердости поверхности науглероживание повышает износостойкость и усталостную прочность. Лучше всего подходит для низкоуглеродистых сталей с содержанием углерода от 0,05% до 0,3% и может выполняться на деталях различной сложности. Науглероживание является предпочтительной обработкой металлов, требующих повышенной прочности, износостойкости и усталостной прочности для их предполагаемого применения.

Температура:

- от 1200F до 1600F

Обычное оборудование:

- Endothermic Furvace

- Материал нефтяной гауч

- Air Demper

Общий материал:

- сталь 12L14

- Сталь 1018

0 2

. Процесс, используемый для улучшения твердости, износостойкости и усталостной долговечности металлических деталей. Однако при азотировании азот диффундирует в поверхность металла для достижения эффекта упрочнения. Процесс азотирования включает термическую обработку ферромагнитного материала с последующим воздействием на него активного азота при строго контролируемых докритических температурах. Температура, используемая при активном воздействии азота, обычно устанавливается ниже температуры окончательного отпуска, чтобы гарантировать, что механические свойства металла не пострадают.

Процесс азотирования включает термическую обработку ферромагнитного материала с последующим воздействием на него активного азота при строго контролируемых докритических температурах. Температура, используемая при активном воздействии азота, обычно устанавливается ниже температуры окончательного отпуска, чтобы гарантировать, что механические свойства металла не пострадают.

Азотирование наиболее эффективно, когда выполняется на материалах из легированной стали, содержащих нитридообразующие элементы (Cr, Al, Mo, V, W, Ti), поскольку это позволяет азоту легко образовывать осадки нитрида сплава с металлом. Примеры сталей, совместимых с процессом азотирования, включают 4130, 4140, 4150, 4340, 8640, 17-4, 15-5, нержавеющую сталь 4xx и Nitralloy 135. Компания ThermoFusion предлагает услуги азотирования для всех этих сталей.

В дополнение к эффекту упрочнения азотирование также придает металлической детали противозадирные, противосварочные и противозадирные свойства. Азотированные металлы могут сохранять свою твердость при температурах до 1000° F. Благодаря этим свойствам азотированные металлы хорошо подходят для множества применений, в том числе:

Благодаря этим свойствам азотированные металлы хорошо подходят для множества применений, в том числе:

- -Gears

- -Bearings

- -Shafts

- -DIES

- -FEED ВИНДЫ

- -SPRAY сопла

- -SPLINES

- -ORIFICE

- -CYLIND LINERS

- -VORIFICE

- -CYLINd

Температура:

- 1200F до 1600F

Обычное оборудование:

- Эндотермическая печь

- Нефтяной вахен

Общий материал:

.0432

- Сталь 4140

- Высокопрочный чугун

- Нитралой

Закалка и отпуск

Закалка – это процесс металлообработки, происходящий в эндотермической или вакуумной атмосфере. В отличие от науглероживания и азотирования, это процесс сквозной закалки, при котором металлическая деталь затвердевает от поверхности до сердцевины без изменения углерода на ее поверхности. Процесс включает нагрев металла выше температуры его аустенизации, обычно в закрытой печи. Температура аустенизации, которая варьируется в зависимости от материала, представляет собой температуру, при которой кристаллическая структура металла превращается из феррита в аустенит (алюминий, титан и сплавы с высоким содержанием никеля имеют разную структуру, но используют один и тот же принцип высокой температуры и последующей закалки).

Температура аустенизации, которая варьируется в зависимости от материала, представляет собой температуру, при которой кристаллическая структура металла превращается из феррита в аустенит (алюминий, титан и сплавы с высоким содержанием никеля имеют разную структуру, но используют один и тот же принцип высокой температуры и последующей закалки).

После превращения в аустенит металл быстро закаливают в масле для изменения кристаллической структуры на мартенситную. Металлическая часть затем закаляется, чтобы уменьшить ее твердость до желаемого уровня, тем самым уменьшая ее хрупкость. Сталь обычно закаливается в процессе нагрева и закалки. Таким же образом можно закалить алюминий, в котором отсутствует углерод. Эти закаленные металлы используются в различных областях, от строительных материалов до автомобильных компонентов.

Temperature:

- 1500F to 1600F

Common Equipment:

- Endothermic Furnace

- Oil Quench

- Air Temper

Common Material:

- Steel

- Beryllium Copper

- Aluminum

Отжиг и снятие напряжения

Отжиг — это процесс, при котором металлическая деталь нагревается до заданной температуры, выдерживается при этой температуре, а затем медленно охлаждается. Это помогает снять остаточные напряжения в материале, вызванные такими процессами, как резка, механическая обработка или холодная обработка. За счет снижения твердости, предела прочности на растяжение и предела текучести отжиг металла позволяет повысить пластичность и снизить хрупкость. Основная цель отжига — сделать металлы более пригодными для производственных процессов, таких как формование, формование, гидроформование, штамповка, гибка, ковка и механическая обработка.

Это помогает снять остаточные напряжения в материале, вызванные такими процессами, как резка, механическая обработка или холодная обработка. За счет снижения твердости, предела прочности на растяжение и предела текучести отжиг металла позволяет повысить пластичность и снизить хрупкость. Основная цель отжига — сделать металлы более пригодными для производственных процессов, таких как формование, формование, гидроформование, штамповка, гибка, ковка и механическая обработка.

Снятие напряжения включает нагрев металла при относительно низкой температуре с последующим однородным охлаждением. Идеальная температура ниже 1000°F для меди или стали и ниже 400°F для алюминия. Как и при отжиге, целью обработки для снятия напряжения является снижение внутренних напряжений, возникающих в процессе формовки, механической обработки или прокатки. Отжиг, однако, выполняется при значительно более высоких температурах (1600°F или выше для стали и меди; 600°F или выше для алюминия) и способен снять значительно большее напряжение, чем более простой процесс обработки для снятия напряжения.

Используя эндотермические, вакуумные и воздушные печи, ThermoFusion может выполнять отжиг и обработку для снятия напряжений со всех типов металлов и пластмасс.

Temperature:

- 600F to 1900F

Common Equipment:

- Endothermic Furnace

- Vacuum Furnace

- Air Furnace

Common Material:

- Steel

- Aluminum

- Plastic

Cryogenics

Криогенная закалка представляет собой процесс закалки металла, при котором металлическую деталь охлаждают до криогенных температур для снятия напряжения и уменьшения остаточного аустенита после закалки. Криогенные услуги включают охлаждение ниже нуля (обычно до -100°F) и криообработку (-200°F или ниже) для ускорения закалки. Снятие внутреннего напряжения, обеспечиваемое криогенной обработкой, позволяет добиться более жестких допусков при обработке.

Другие преимущества этого лечения включают:

- — Повышенная твердость, ударная вязкость, прочность и износостойкость

- — Повышенная стабильность размеров

- — Уменьшение трения и шероховатости поверхности

- — Увеличенный срок службы

Криогенная обработка упрочняет металлы для высокоэффективных применений в различных отраслях промышленности, включая аэрокосмическая, автомобильная, оборонная и медицинская.

Начинаются фазовые изменения структуры материала. Его ещё называют полный отжиг металла.

Начинаются фазовые изменения структуры материала. Его ещё называют полный отжиг металла.