Термическая обработка алюминиевых отливок | Завод «Алюмлит»

Что такое термическая обработка

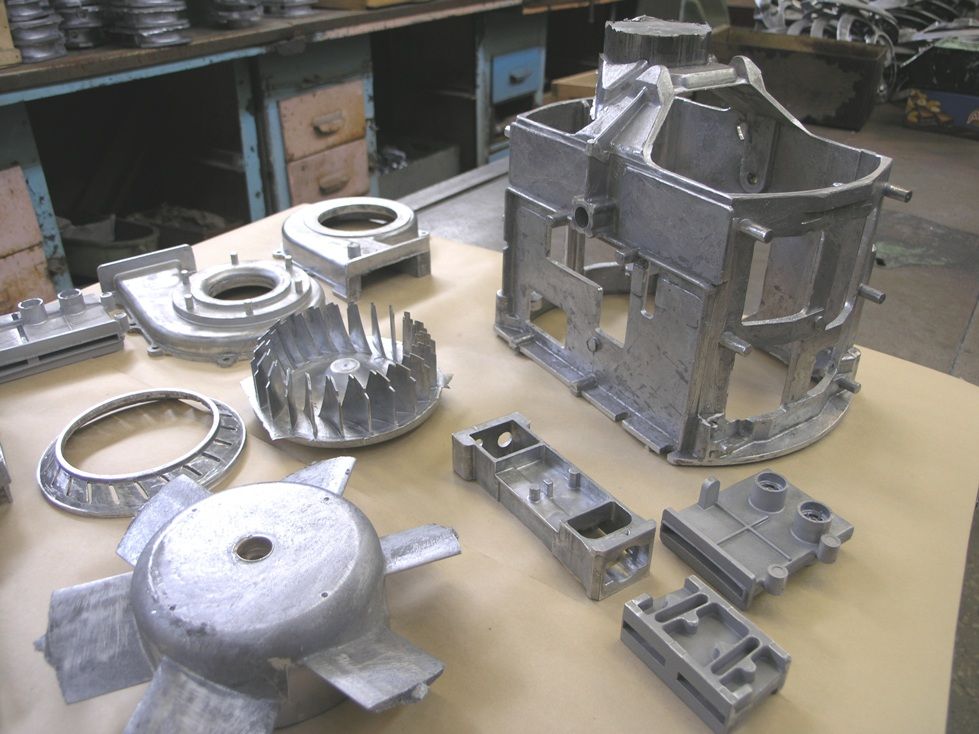

Термическая обработка алюминиевого литья (термообработка) используется для получения заданных механических свойств материала и для снятия остаточных литейных напряжений.

Процесс термообработки выглядит как серия операций по нагреву, выдержке и охлаждению алюминиевых отливок.

Основное назначение термообработки отливок — получение заданных механических свойств материала. Такие свойства для алюминиевых литейных сплавов описаны в ГОСТ 1583-93 «Сплавы алюминиевые литейные». Стандарт определяет основные режимы термической обработки и значения механических свойств для каждого из режимов. Определяются минимально допустимые значения для свойств: временное сопротивление разрыву, относительное удлинение, твердость по Бринеллю (HB).

Как правило, марка сплава определяется в графе «материал» чертежа детали. Там же указывается требуемый режим термообработки (например Ак7ч-Т6). Режим может задаваться также в списке технических требований. Менее распространенный способ — указание заданных значений механических свойств (например HB 90).

Режим может задаваться также в списке технических требований. Менее распространенный способ — указание заданных значений механических свойств (например HB 90).

Как правило, термической обработке подвергаются отливки сразу после литья, до проведения обработки. В ряде случаев проводится предварительная механическая обработка.

Для сложных деталей иногда применяется ступенчатая термическая обработка: механическая обработка разбивается на этапы, между которыми проводится снятие остаточных напряжений. В результате деталь получает заданные механические свойства и максимально возможную точность.

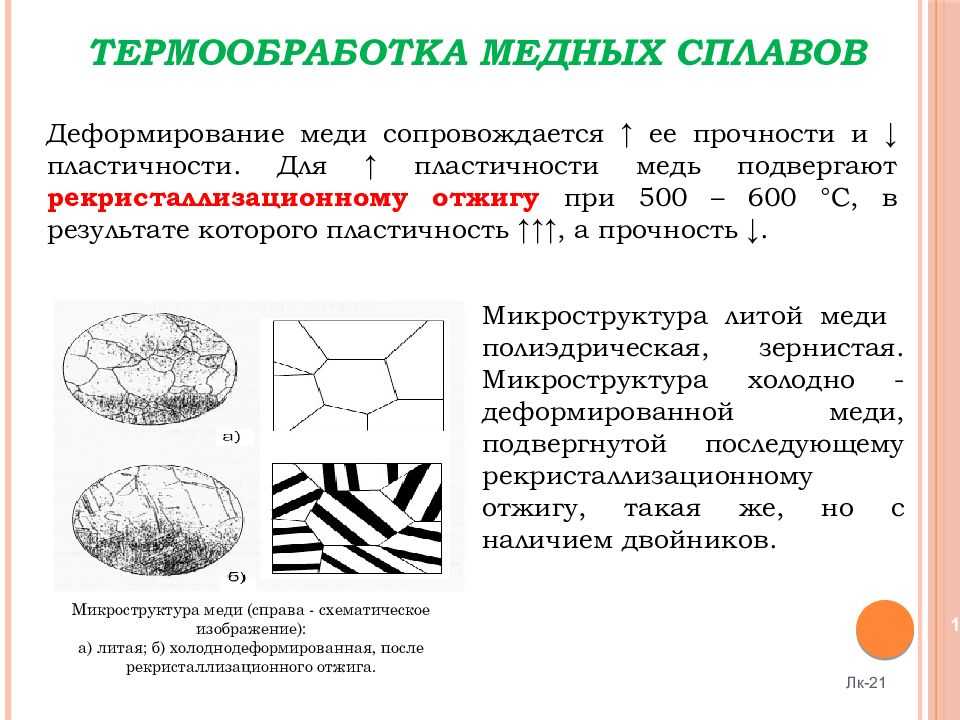

В ходе термической обработки изменяется внутренняя структура сплава. Возможность ее изменения определяется исходными свойствами материала. Литейные алюминиевые сплавы в основном являются термически упрочняемыми. В исходном литом состоянии они обладают низкой прочностью и высокой пластичностью. В результате проведения регламентированных нагревов и охлаждений получается промежуточная структура, в которой увеличивается прочность и уменьшается пластичность.

Основные режимы термической обработки алюминиевых литейных сплавов — закалка и старение.

Рекомендации по термической обработке

В большинстве случаев режим термической обработки определяется конструктором при проектировании детали. Однако есть случаи, когда механические свойства сплава не так важны, но термическую обработку необходимо провести.

Кроме получения заданных механических свойств, рекомендуется использовать термическую обработку в следующих случаях:

- Сложная пространственная форма детали

Рамы, протяженные тонкостенные корпуса, кронштейны и другие отливки, которые могут подвергаться короблению, рекомендуется термически обрабатывать. Для простых деталей достаточно провести закалку. Для сложных пространственных изделий может требоваться более сложный режим. В ряде случаев детали изготавливаются с технологическими перемычками, которые срезаются уже после проведения термообработки.

- Существенные перепады толщины

В таких отливках наиболее вероятны остаточные напряжения, которые могут проявляться в ходе механической обработки.

- Большой объем механической обработки

Алюминиевые сплавы — вязкий материал, которых требует особого подхода к механической обработке. Для них необходимо довольно точно подбирать режимы резания. Упростить обработку можно за счет изменения механических свойств алюминиевого сплава — как правило это увеличение твердости и снижение пластичности. На термически обработанных отливках можно получить более высокую чистоту поверхности по сравнению с тем же сплавом без термической обработки. Дополнительно повышается стойкость инструмента.

Таким образом, проведение термической обработки позволяет упрощать последующую механическую обработку и делать ее дешевле.

Вы можете узнать больше про проведение термической обработки по телефону +7 (495) 789-01-90

Термообработка алюминиевых сплавов: виды и режимы

Термическая обработка алюминиевых сплавов предназначена для корректировки характеристик материала с помощью воздействия высоких температур. Различными способами обработки можно добиться широкого разнообразия структуры и свойств.

Различными способами обработки можно добиться широкого разнообразия структуры и свойств.

Сплавы, которые содержат примеси в размере 15-18%, имеют вид твердого раствора. В качестве дополнительных компонентов применяются медь, магний, цинк, кремний и другие вещества, различное сочетание которых и их процентное соотношение прямо пропорционально влияют на свойства материала.

В обычном состоянии алюминиевые сплавы не отличаются высокой прочностью, при этом довольно пластичны. Наиболее неустойчивые сплавы включают в состав большое количество легирующих компонентов, которые влияют на равновесную структуру.

Для упрочнения алюминиевых сплавов применяется методы термообработки. Путем равномерного нагрева, который регламентируется техническими условиями, получают соответствующую структуру, необходимую для начальной стадии распада твердого раствора.

С помощью термообработки можно получить множество типов структуры материала, которые соответствуют требованиям производства. Термическая обработка позволяет создать структуру, не имеющую аналогов.

Термическая обработка позволяет создать структуру, не имеющую аналогов.

Термообработка алюминиевых сплавов

На сегодняшний день разработано множество методов термообработки алюминиевых изделий, среди которых наибольшую популярность обрели три: отжиг, закалка, старение.

Содержание

Особенности термообработки алюминиевых сплавов

Алюминий и его сплавы требуют особого подхода к термообработке для достижения определенной прочности и структуры материала. Очень часто применяют несколько методов термообработки. Обычно, после закалки следует старение. Но некоторые типы материалов могут подвергаться старению без закалки.

Такая возможность появляется после отливки, когда компоненты, при повышенной скорости охлаждения, могут придать металлу необходимую структуру и прочность. Это происходит во время литья при температуре около 180 градусов. При такой температуре повышается уровень прочности и твердости, а также снижается степень тягучести.

Каждый из методов термообработки имеет некоторые особенности, которые стоит учитывать при обработке алюминиевых изделий.

Отжиг необходим для придания однородной структуры алюминиевому сплаву. С помощью этого метода состав становиться более однородным, активизируется процесс диффузии и выравнивается размер базовых частиц. Также можно добиться снижения напряжения кристаллической решетки. Температура обработки подбирается индивидуально, исходя из особенностей сплава, необходимых конечных характеристик и структуры материала.

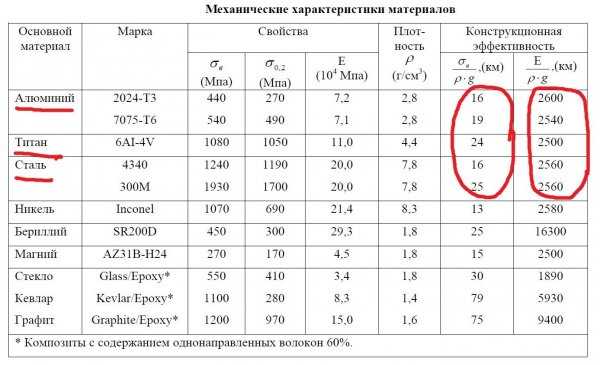

Состав и свойства алюминиевых сплавов, упрочняемых термической обработкой

Важным этапом отжига является охлаждение, которые можно проводить несколькими способами. Обычно проводят охлаждения в печи или на открытом воздухе. Также применяется поэтапное комбинированное охлаждение, сначала в печи, а потом на воздухе.

От скорости снижения температуры напрямую зависят характеристики готового материала. Быстрое охлаждение способствует образованию перенасыщенности твердого раствора, а медленное – значительного уровня распада твердого раствора.

Закалка требуется для упрочнения материала путем перенасыщения твердого раствора. Этот метод основан на нагреве изделий температурам и быстром охлаждении. Это способствует полноценному растворению составных элементов в алюминии. Используется для обработки деформируемых алюминиевых сплавов.

Этот метод основан на нагреве изделий температурам и быстром охлаждении. Это способствует полноценному растворению составных элементов в алюминии. Используется для обработки деформируемых алюминиевых сплавов.

Для использования этого способа нужно правильно рассчитать температуру обработки. Чем выше степень, тем меньше времени требуется на закалку. При этом стоит подобрать температуру так, чтобы она превышала значение, необходимое для растворимости компонентов, но была меньше границы расплава металла.

Методом старения достигается увеличение прочности алюминиевого сплава. Причем необязательно подвергать изделия искусственному старению, так как возможен процесс естественного старения.

В зависимости от типа старения изменяется скорость структурных изменений. Поэтому искусственное старение более предпочтительно, так как оно позволяет повысить производительность работ. Подбор температуры и времени обработки зависит от свойств материала и характеристик легирующих компонентов.

Правильное сочетание уровня нагрева и времени выдержки позволяет повысить прочность и пластичность. Такой процесс называется стабилизацией.

Методы отжига алюминиевых листов

Отжиг алюминиевых сплавов не является обязательным к применению. Но в некоторых случаях без этого способа термообработки невозможно достичь желаемых характеристик материала.

Причиной применения отжига может стать особое состояние сплава, которое может выражаться в понижении пластичности материала.

Применение отжига рекомендуется при наблюдении трех типов состояний:

- Свойственное литым изделиям неравновесное состояние связано с разницей температурных режимов. Скорость охлаждения литых изделий значительно превышает рекомендуемую, при которой достигается эффект равновесной кристаллизации.

- Пластическая деформация. Такое состояние может быть вызвано технологическими требованиями к характеристикам и форме готового изделия.

- Неоднородная структура материала, вызванная иными методами термообработки, в том числе закалкой и старением.

В таком случае происходит выделение одного из легирующих компонентов в интерметаллидную фазу, сопровождающуюся перенасыщением компонентов.

В таком случае происходит выделение одного из легирующих компонентов в интерметаллидную фазу, сопровождающуюся перенасыщением компонентов.

Вышеуказанные проблемы могут устранятся методом отжига. Нормализация структуры и состояния алюминиевого сплава сопровождается повышением пластичности. В зависимости от типа неравновесного состояния подбираются различные методы отжига.

На сегодняшний день выделяют три режима отжига:

- Гомогенизация. Предназначен для обработки литых слитков. В процессе термической обработки слитков при высоких температурах достигается равномерная структура. Это позволяет упростить процесс проката с уменьшением количества производственных расходов. В некоторых случаях может применяться для повышения качества деформированных изделий. Температура отжига соблюдается в пределах 500 градусов с последующей выдержкой.

Охлаждение можно проводить несколькими способами.

Охлаждение можно проводить несколькими способами. - Рекристаллизация. Применяется для восстановления деформированных деталей. При этом требуется предварительная обработка прессом. Температура отжига варьируется в диапазоне от 350 до 500 градусов. Время выдержки не превышает 2-х часов. Скорость и способ охлаждения не имеет особых рамок.

- Гетерогенизация. Дополнительная отжиг после других методов термообработки. Этот метод необходим для разупрочнения алюминиевых сплавов. Данный метод обработки позволяет понизить степень прочность с одновременным повышением уровня пластичности. Отжиг производится примерно при 400 градусах Цельсия. Выдержка обычно составляет 1-2 часа. Этот тип отжига значительно улучшает эксплуатационные характеристики металла и повышают степень сопротивления коррозии.

Закалка алюминиевых отливов

Закалка подходит не для всех типов алюминиевых сплавов. Для успешного структурного изменения, сплав должен содержать такие компоненты как медь, магний, цинк, кремний или литий. Именно эти вещества способны полноценно растворится в составе алюминия, создав структуру, имеющую отличные от алюминия свойства.

Именно эти вещества способны полноценно растворится в составе алюминия, создав структуру, имеющую отличные от алюминия свойства.

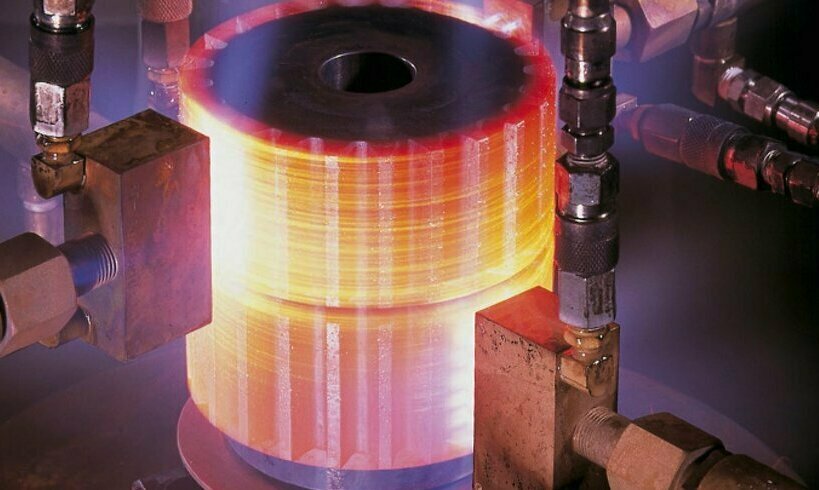

Данный тип термообработки проводиться при интенсивном нагреве, позволяющем составным элементам раствориться в сплаве, с дальнейшим интенсивным охлаждением до обычного состояния.

Термические превращения в сплавах 6060, 6063, АД31

При выборе температурного режима следует ориентироваться на количество меди. Также, нужно учитывать свойства литых изделий.

В промышленных условиях температура нагрева под закалку колеблется в диапазоне от 450 до 560 градусов. Выдержка изделий при такой температуре обеспечивает расплавление компонентов в составе. Время выдержи зависит от типа изделия, для деформированных обычно не превышает более часа, а для литых – от нескольких часов до двух суток.

Скорость охлаждения при закалке необходимо подбирать так, чтобы состав алюминиевого сплава не подвергался распаду. На промышленном производстве охлаждение проводят с помощью воды. Однако такой способ не всегда оптимально подходит, так как при охлаждении толстых изделий происходит неравномерное снижение температуры в центре и по краям изделия. Поэтому для крупногабаритных и сложных изделий применяются другие методы охлаждения, которые подбираются индивидуально.

Однако такой способ не всегда оптимально подходит, так как при охлаждении толстых изделий происходит неравномерное снижение температуры в центре и по краям изделия. Поэтому для крупногабаритных и сложных изделий применяются другие методы охлаждения, которые подбираются индивидуально.

Старение алюминиевых сплавов

Старение проводится для улучшения прочностных характеристик изделия. Этот вид термической обработки заключается в выдержке в условиях обычного температурного режима.

Повышение прочности достигается путем распада твердого раствора, что необходимо после закалки, так как закалка приводит к пресыщенности металла.

Термообработка дюралюминия

Существует два способа старения алюминиевых сплавов: естественное и искусственное.

Естественное старение происходит без предварительного нагрева при обычных температурах. Это может происходить в условиях обычного склада или промышленного помещения, где температура воздуха не превышает 30 градусов.

Естественное старение возможно из-за особого свойства алюминия, которое называется «свежезакаленное состояние». Свойства изделий значительно отличаются сразу после закалки и после некоторого времени пребывания на складе.

Свойства изделий значительно отличаются сразу после закалки и после некоторого времени пребывания на складе.

Искусственное старение проводится путем нагрева изделий до температуры 200 градусов. Это активирует процесс диффузии, что способствует улучшенному растворению составных элементов. Выдержка составляет от нескольких часов до нескольких суток.

Следует отметить, что искусственно состаренные сплавы можно вернуть к изначальному состоянию. Для этого нужно нагреть изделие до 250 градусов с выдержкой до одной минуты. Выдержка должна проводится в селитряной ванне в строго определенное время, с точностью до нескольких секунд.

Причем подобный возврат можно выполнять несколько раз, без потери прочности материала, но с небольшим изменением свойств. Возврат состаренного металла обычно проводят с целью восстановления пластичности, необходимой для изменения формы изделия.

Любой из типов термообработки широко используется в промышленности. Благодаря чему у производителей есть возможность получения материалов, полностью соответствующих требованиям производства. Причем такая обработка сплавов позволяет значительно улучшить свойства алюминия и получить материал, не имеющий аналогов.

Причем такая обработка сплавов позволяет значительно улучшить свойства алюминия и получить материал, не имеющий аналогов.

Главное условие при термообработке – соблюдение требований и рекомендаций к температурному режиму обработки и времени выдержки. Малейшие отклонения могут привести к необратимым изменениям свойств материала.

Типы термической обработки алюминия

2 ноября 2018 г.

Термическая обработка алюминия — это процесс, посредством которого повышаются прочность и твердость определенного подмножества алюминиевых сплавов, а именно деформируемых и литейных сплавов, способных к дисперсионному твердению. К дисперсионно-твердеющим алюминиевым сплавам относятся серии 2XXX, 6XXX, 7XXX и 8XXX. Кроме того, отжиг может потребоваться для деталей, подвергшихся деформационному упрочнению в процессе формования.

Типичными видами термической обработки алюминия являются отжиг, гомогенизация, термообработка на твердый раствор, естественное старение и искусственное старение (также известное как дисперсионное твердение). В зависимости от того, какой именно процесс используется, температура печи может варьироваться от 240 до 1000°F. Важно иметь в виду, что термическая обработка алюминия сильно отличается от обработки стали.

Отжиг

Алюминиевые сплавы подвергаются деформационному упрочнению, также известному как деформационное упрочнение. Деформационное упрочнение происходит, когда алюминиевый сплав подвергается пластической деформации. Пластическая деформация заставляет зернистые структуры алюминия скользить друг относительно друга вдоль областей, называемых плоскостями скольжения. По мере того, как происходит все большая и большая пластическая деформация, остается все меньше и меньше плоскостей скольжения, которые легко деформировать. В результате для достижения дальнейшей деформации требуется большее усилие. Когда деталь достигает этого состояния, говорят, что она закалена. Для продолжения пластической деформации материала деформационное упрочнение необходимо снять с детали.

Когда деталь достигает этого состояния, говорят, что она закалена. Для продолжения пластической деформации материала деформационное упрочнение необходимо снять с детали.

Целью отжига является существенное восстановление структуры кристаллического зерна, восстановление плоскостей скольжения и обеспечение возможности продолжения формообразования детали без приложения чрезмерных усилий. Для отжига нагартованного алюминиевого сплава металл необходимо нагреть до температуры от 570°F до 770°F в течение установленного времени, от тридцати минут до полных трех часов. Время и температура зависят от двух вещей: размера отжигаемой детали и состава ее сплава.

Отжиг также снимает внутренние напряжения, которые могут возникнуть в детали во время таких процессов, как холодная ковка или литье, стабилизирует размеры детали и устраняет проблемы, возникающие в результате внутренних деформаций (например, деформации). Кроме того, отжиг можно успешно проводить на алюминиевых сплавах, которые считаются нетермообрабатываемыми сплавами. Он обычно используется на кованых, экструдированных или литых алюминиевых деталях.

Он обычно используется на кованых, экструдированных или литых алюминиевых деталях.

Гомогенизация

Гомогенизация используется для более равномерного перераспределения осаждающих элементов в алюминиевой детали. Обычно это необходимо при работе с литыми деталями из алюминиевого сплава. Когда деталь начинает остывать, наружный край, непосредственно контактирующий с формой, охлаждается первым. Это приводит к образованию корки из алюминиевых зерен или кристаллов. По мере того как деталь продолжает остывать внутрь, в результате получается довольно чистый алюминий вблизи поверхности и в некоторых областях вблизи центра. Легирующие элементы выпадают в осадок, в результате чего зерна алюминия фиксируются на месте. Литая деталь в конечном итоге становится мягкой, а некоторые — прочными. Эта сегрегация между областями может быть уменьшена, а полученная часть может быть сделана более пригодной для формования путем прохождения процесса гомогенизации.

Алюминиевая деталь гомогенизируется путем повышения ее температуры почти до точки плавления, которая обычно составляет от 900°F до 1000°F. После того, как вся деталь достигла этой температуры гомогенизации, ей дают медленно охладиться. В результате получается литая деталь с однородной внутренней структурой.

После того, как вся деталь достигла этой температуры гомогенизации, ей дают медленно охладиться. В результате получается литая деталь с однородной внутренней структурой.

Термическая обработка на твердый раствор

Хотя скорость охлаждения не является фактором при отжиге, она является фактором в другом аналогичном процессе термообработки алюминия, называемом термообработкой на твердый раствор. В процессе термической обработки на твердый раствор элементы, ответственные за старение (что со временем затрудняет работу с металлической деталью), растворяются. Эти растворенные элементы затем становятся сфероидами, и в результате получается гомогенизированная структура. Однако деталь должна быть закалена или быстро охлаждена, чтобы сохранить то окончательное распределение растворенных элементов в сплаве, которое было достигнуто в результате термической обработки. После этого с деталью будет намного легче работать. Однако со временем эти захваченные элементы снова выпадут в осадок и вызовут старение.

Точная температура для термообработки на твердый раствор зависит от состава сплава алюминия, но обычно она находится в диапазоне от 825°F до 980°F, но используемая температура должна быть в пределах ±10°F от заданной температуры . Если эта температура не будет достигнута, термообработка раствора не будет успешной. Если температура будет слишком низкой, прочность будет потеряна; если температура слишком высока, деталь может обесцветиться, критические элементы могут расплавиться или внутри детали может возникнуть повышенная деформация.

Как только деталь достигает узкого интервала заданной температуры, ее необходимо пропитать. Это время замачивания может составлять от 10 минут для тонкой детали до 12 часов для более крупной и толстой детали. Однако у специалистов по термообработке есть общее практическое правило: один час на каждый дюйм поперечного сечения по толщине.

Далее следует этап закалки. Цель закалки здесь состоит в том, чтобы «заморозить» захваченные элементы на месте или достаточно быстро охладить алюминиевую деталь, чтобы у легирующих элементов не было возможности выпасть в осадок при охлаждении детали. Вода является наиболее часто используемой закалкой и, как правило, наиболее эффективной закалкой для алюминиевых сплавов.

Вода является наиболее часто используемой закалкой и, как правило, наиболее эффективной закалкой для алюминиевых сплавов.

Любая формовка, которую необходимо выполнить для детали, подвергнутой термообработке на твердый раствор, должна выполняться вскоре после завершения закалки. В противном случае начнется естественное старение и деталь станет сложнее в работе. Это противоположно тому, что происходит с термообработанными сталями, которые после закалки становятся чрезвычайно хрупкими и твердыми.

Естественное старение

После термообработки алюминия растворенные элементы со временем начнут выпадать в осадок. Это приводит к тому, что зерна фиксируются на месте, что, в свою очередь, увеличивает естественную прочность алюминия и называется старением.

Процесс естественного старения или возрастного упрочнения происходит при комнатной температуре в течение периода времени от четырех до пяти дней, при этом 90% упрочнения происходит в течение первого дня. Из-за этого эффекта алюминиевые детали часто необходимо довольно быстро формовать после прохождения процесса термообработки на твердый раствор.

Искусственное старение, также известное как дисперсионное твердение

Чтобы некоторые алюминиевые сплавы могли достичь максимальной твердости, из них необходимо полностью выделить растворенные элементы. Не все алюминиевые сплавы могут достичь достаточной твердости в процессе естественного старения при комнатной температуре. Некоторые из них могут затвердевать только до определенной точки, но это можно решить с помощью дисперсионного твердения, которое иногда называют искусственным старением.

При дисперсионном твердении алюминий нагревают до определенной температуры сплава от 240°F до 460°F, в пределах ±5°F от заданной температуры. Затем он замачивается на период от шести до двадцати четырех часов с последующим охлаждением до комнатной температуры. Результат включает значительное увеличение предела текучести алюминия, несколько меньшее увеличение предела прочности при растяжении и снижение пластичности.

Проблемы с закалкой алюминиевых сплавов

Как обсуждалось ранее, цель закалки состоит в том, чтобы сохранить растворенные элементы в той форме, которая достигается в конце фактического процесса нагрева. Если закалка требуется как часть термической обработки алюминия, то очень важно закаливать деталь, как только она выходит из печи для термической обработки. Задержка более 15 секунд может быть очень вредной. Разумно располагать закалочный бак как можно ближе к печи для термообработки.

Если закалка требуется как часть термической обработки алюминия, то очень важно закаливать деталь, как только она выходит из печи для термической обработки. Задержка более 15 секунд может быть очень вредной. Разумно располагать закалочный бак как можно ближе к печи для термообработки.

Вода при температуре окружающей среды обычно используется для закалки алюминиевых сплавов, но для более сложных форм с переменным поперечным сечением могут быть рассмотрены другие закалки или методы. Other quenchant options for aluminum include:

- Boiling water

- Brine solutions

- Forced air blasts

- Still air

- Polymers

- Glycols

- Fast quenching oils

Keep in mind that one of the drawbacks with a fast закалка — это деформация детали (например, коробление или скручивание) и развитие остаточных напряжений, что делает закалку горячей водой еще одним распространенным выбором.

Печи для термообработки алюминия

Почти все упомянутые выше способы термообработки алюминия требуют очень точного контроля температуры для достижения желаемого эффекта. Это включает в себя использование высококачественных печей и сушильных шкафов, которые могут обеспечить равномерное распределение температуры, чрезвычайно точные контрольно-измерительные приборы и квалифицированных специалистов, знающих, как правильно использовать оборудование.

Это включает в себя использование высококачественных печей и сушильных шкафов, которые могут обеспечить равномерное распределение температуры, чрезвычайно точные контрольно-измерительные приборы и квалифицированных специалистов, знающих, как правильно использовать оборудование.

Должны быть не только достигнуты правильные температуры, но циклы температура-время для процесса термообработки должны быть однородными и непрерывными. Кроме того, печь должна быть сконструирована таким образом, чтобы обрабатываемая деталь достигала равномерной температуры на всем протяжении.

ASM2705E

При изготовлении алюминиевых деталей для аэрокосмической и автомобильной промышленности используется глобальная спецификация пирометрии ASM2750E (Спецификации аэрокосмических материалов). Эта спецификация была выпущена SAE International и использовалась Nadcap при сертификации и аудите оборудования для термообработки, используемого в авиационном и автомобильном производстве. Он включает такие факторы, как размещение и тип термопар, используемых для определения температуры печи, калибровки и точности системы тестирования. Идеальным решением для достижения соответствия требованиям ASM2705E является добавление пакета пирометрии для поддержки необходимого аудита и тестирования.

Он включает такие факторы, как размещение и тип термопар, используемых для определения температуры печи, калибровки и точности системы тестирования. Идеальным решением для достижения соответствия требованиям ASM2705E является добавление пакета пирометрии для поддержки необходимого аудита и тестирования.

Печи L&L, используемые для термообработки алюминия

Когда дело доходит до термообработки алюминиевых деталей, L&L Special Furnace Co., Inc. предлагает несколько различных решений. Печи, хорошо приспособленные для работы с алюминием, включают:

- Серия DRQ печей высокоравномерного отжига DRQ2436 с полуавтоматическими закалочными ваннами, охладителями закалочной среды и централизованной станцией промывки обработка печей 1100°F (593°C) / 400°F (260°C)

- Серия VB настольных рециркуляционных закалочных печей 1300°F (700°C)

- Серия DV/DR для тяжелых условий эксплуатации на полу газовые или электрические рециркуляционные печи закалки 1300°F (700°C)

- GS1714A из серии GS небольших печей , которые обычно имеются на складе для немедленной отгрузки

Каждая из этих печей может быть оснащена нашим авиационным пирометром Пакет для поддержки соответствия стандарту ASM2705E, а также другие опции, позволяющие убедиться, что вы можете получить печь, которая действительно соответствует вашим потребностям в термообработке алюминия.

Модель DRQ246 проходит заводские испытания, проверяя ручное управление нагрузкой и время от нагрева раствора до закалки.

Термическая обработка алюминия – Позвольте L&L помочь

Термическая обработка алюминия может быть сложным процессом с очень небольшим количеством ошибок или задержек. Вот почему мы разработали наши печи с учетом ASM2705E. Наши печи оснащены высокоточными контроллерами, а внутренняя часть всех наших печей разработана для обеспечения равномерного распределения температуры. Мы даже предлагаем современные закалочные ванны для обеспечения точности на этом последнем, но решающем этапе термообработки на твердый раствор.

Идеальным решением для клиентов, выполняющих термообработку алюминия, является одна из печей, предназначенных для использования с алюминием вместе с пирометрическим комплектом для поддержки калибровки, испытаний и необходимой документации. L&L Special Furnace предлагает и то, и другое. Свяжитесь с нами сегодня, чтобы узнать, как мы можем вам помочь.

L&L Special Furnace предлагает и то, и другое. Свяжитесь с нами сегодня, чтобы узнать, как мы можем вам помочь.

Термическая обработка алюминия 6061 — Закалка и старение алюминия 6061

Компания Jones Metal занимается формовкой и термообработкой металлов и сплавов различной прочности и свойств. Чтобы осветить наши процессы термообработки алюминия, мы рассмотрим пример нашего процесса с алюминием 6061 в качестве предпочтительного металла. Вот как мы упрочняем и смягчаем детали из алюминиевого сплава.

О алюминии 6061

6061 алюминий — пластичный металл, который можно штамповать, резать, глубоко вытягивать, сверлить, нарезать резьбу, гнуть, сваривать, гидроформовать и выполнять другие операции. Магний и кремний являются основными легирующими элементами в этом металле, а 6061, как правило, прочен и устойчив к коррозии. Он поддается термообработке и устойчив к растрескиванию при снятии напряжения.

Когда алюминий 6061 поступает к нам с полки, он чаще всего находится в состоянии O, которое является его самым мягким и податливым состоянием. В процессе формования некоторых алюминиевых деталей наши клиенты запрашивают термообработку для смягчения и снятия напряжения с детали, чтобы избежать проблем с вибрацией и сохранить форму детали. Поскольку наше собственное оборудование охватывает широкий спектр возможностей, мы можем взять мягкий алюминий и обработать его до твердости, которая соответствует потребностям наших клиентов.

В процессе формования некоторых алюминиевых деталей наши клиенты запрашивают термообработку для смягчения и снятия напряжения с детали, чтобы избежать проблем с вибрацией и сохранить форму детали. Поскольку наше собственное оборудование охватывает широкий спектр возможностей, мы можем взять мягкий алюминий и обработать его до твердости, которая соответствует потребностям наших клиентов.

Процесс термообработки закалкой и старением

Процесс превращения алюминиевой детали 6061 в состояние O в более прочное и долговечное состояние начинается с термообработки деталей при температуре 985 градусов по Фаренгейту в течение часа в печи с откидным дном. В этот момент корзину с деталями опускают в закалочный бак. Охлаждающая жидкость циркулирует для быстрого охлаждения деталей. Ключом к этому процессу является скорость и равномерное охлаждение; детали закаливаются в течение шести секунд после открытия дверцы печи с откидным дном.

По завершении этого процесса закаленная алюминиевая деталь теперь находится в состоянии W. В этом состоянии материал можно формовать или выпрямлять. Поскольку время и комнатная температура воздуха также могут оказывать закаливающее действие, размещение этих только что обработанных алюминиевых деталей на открытом воздухе на полу рабочего помещения в течение 96 часов доведут детали до твердости Т4. Алюминий 6061-T4 является одним из самых твердых сплавов, которые могут быть в этом алюминиевом сплаве. Процесс затвердевания алюминия можно остановить, поместив алюминиевые детали в морозильную камеру, пока они не будут снова готовы к прессованию.

В этом состоянии материал можно формовать или выпрямлять. Поскольку время и комнатная температура воздуха также могут оказывать закаливающее действие, размещение этих только что обработанных алюминиевых деталей на открытом воздухе на полу рабочего помещения в течение 96 часов доведут детали до твердости Т4. Алюминий 6061-T4 является одним из самых твердых сплавов, которые могут быть в этом алюминиевом сплаве. Процесс затвердевания алюминия можно остановить, поместив алюминиевые детали в морозильную камеру, пока они не будут снова готовы к прессованию.

После этого вторичного прессования детали проходят процесс термообработки старением. Старение алюминия 6061 происходит при температуре от 350 до 500 градусов по Фаренгейту, и, в зависимости от толщины и других факторов, детали остаются в печи в течение 12-24 часов.

После этого старения детали теперь находятся в состоянии T6. В общем, T6 является наиболее распространенным состоянием для алюминия, и поскольку алюминий 6061 часто используется в тяжелых конструкциях, прочность и ограниченная формуемость металла при этом состоянии важны.

В таком случае происходит выделение одного из легирующих компонентов в интерметаллидную фазу, сопровождающуюся перенасыщением компонентов.

В таком случае происходит выделение одного из легирующих компонентов в интерметаллидную фазу, сопровождающуюся перенасыщением компонентов. Охлаждение можно проводить несколькими способами.

Охлаждение можно проводить несколькими способами.