Термомодификация древесины от компании МОД

07.06.2016

О ТМД(термомодифицированной) древесине

Что только не предпринимали люди для того, чтобы продлить «жизнь» древесины. Её вываривали в масле, банально красили, пропитывали антисептиками и полимерами, снова красили, но уже с использованием ультразвука и электродиффузии. Покрывали влаго- и воздухонепроницаемой плёнкой, создавали и создают до сих пор композиционные материалы из дерева. В отчаянии заменяли дерево металлом и пластиком. Но все это не давало желаемого эффекта, хотя и развивало технологии. И только на рубеже прошлого и нынешнего столетия был разработан новый продукт — термодревесина.

Производители термодревесины в разных странах используют технологии, которые несколько отличаются друг от друга. Но в большинстве случаев процесс создания термически модифицированной древесины состоит из трех стадий: нагревание дерева паром, высушивание его с удалением влаги, изменение цвета дерева (от светло-коричневого — до черного).

Термо-модифицированная древесина — ТМД (Thermally Modified Timber — TMT) является натуральным, абсолютно экологически чистым материалом и обладает по сравнению с обычной поделочной и строительной древесиной рядом уникальных свойств. Основные из них — это пониженная равновесная влажность на уровне 3-5 %, устойчивость к гниению, стабильная геометрия изделий в эксплуатации, не зависимо от перепадов температуры и влажности, возможность получать из дешевых сортов древесины внешний вид экзотических пород и старинного дерева, возможность получать любые оттенки от светло-желтого до почти черного, вне зависимости от породы древесины на всю глубину изделия, низкая гигроскопичность, пониженная теплопроводность, низкое содержание смолы в составе хвойных пород.

Основные характеристики термодерева

- Долговечность. Термообработка повышает биологическую долговечность дерева в 15-25 раз. ТМД не подвергается гниению и образованию плесени, она устойчива к поражению грибками, бактериями и насекомыми.

- Геометрическая стабильность термодревесины увеличивается в 15 раз по сравнению с обычным деревом. ТМД не коробится, не разбухает, не усыхает.

- Влагоотталкиваемость термодревесины предотвращает процессы гниения, поскольку её равномерная влажность уменьшена в 5 — 7 раз.

- Теплопроводность у термодревесины ниже на 20-25 % по сравнению с необработанным деревом.

- Плотность и удельный вес в процессе термообработки уменьшаются на 5-10 %.

- Прочность ТМД на сжатие увеличивается на 50 % и выше, однако её не рекомендуется использовать в несущих конструкциях.

Декоративная привлекательность. Цвет термодревесины зависит от температуры и времени обработки. Чем выше температура, тем темнее древесина. Изменение цвета происходит в гамме коричневого, равномерно на всю толщину материала с возможностью получения нескольких градаций по степени потемнения. Поверхность ТМД не пористая, а плотная и ровная; она не нуждается в антисептиках, пропитке, тонировании и крашении. Есть и ещё одно уникальное декоративное свойство термодерева: возможность получать из дешевых сортов древесины материал по внешнему виду не отличающийся от экзотических пород и старинного дерева.

Есть и ещё одно уникальное декоративное свойство термодерева: возможность получать из дешевых сортов древесины материал по внешнему виду не отличающийся от экзотических пород и старинного дерева.

Пожаростойкость. По степени взаимодействия с огнем термодревесина отличается от необработанных пород древесины, температура возгорания ТМД выше на 50-80°С в зависимости от породы дерева. Термодревесина горит крайне неохотно за счет модификации полимеров целлюлозы, высокого содержания лигнина и деструкции горючей гемицеллюлозы и при горении выделяет меньше токсичных веществ, чем обычное дерево. Для повышения пожаробезопасности материала — можно использовать современные огнезащитные покрытия.

Экологичность. При термической обработке древесины не добавляются химические компоненты. ТМД — экологичный продукт, нейтральный по отношению к организму человека материал, он не провоцирует аллергических реакций.

Многочисленные тестирования показали, что характерный запах термообработанного дерева не является вредными или опасными т. к. содержание испаряющихся органических соединений значительно ниже, чем в необработанных мягких породах дерева. А вот запах термообработанного кедра, можжевельника и цедера напротив является лечебным. При термической обработке древесины не добавляются химические компоненты, следовательно, отходы производства могут быть ликвидированы так же, как и отходы обычной древесины.

к. содержание испаряющихся органических соединений значительно ниже, чем в необработанных мягких породах дерева. А вот запах термообработанного кедра, можжевельника и цедера напротив является лечебным. При термической обработке древесины не добавляются химические компоненты, следовательно, отходы производства могут быть ликвидированы так же, как и отходы обычной древесины.

Краткое описание технологии

Производители термодревесины в разных странах используют технологии, которые несколько отличаются друг от друга. Но в большинстве случаев процесс создания термически модифицированной древесины состоит из трех стадий: нагревание дерева паром, высушивание его с удалением влаги, изменение цвета дерева (от светло-коричневого — до черного). Термическая модификация древесины — это два взаимосвязанных физико-химических процесса: Во-первых, термическая обработка устраняет питательную среду для древесных вредителей (грибков, плесени и насекомых). Это достигается путем разложения гемицеллюлоз, аморфной части целлюлозы до низкомолекулярных сахаров. Кроме того, разложение данных веществ устраняет «механизм» поглощения и удержания древесиной влаги (благоприятной среды для вредителей).

Кроме того, разложение данных веществ устраняет «механизм» поглощения и удержания древесиной влаги (благоприятной среды для вредителей).

Во-вторых, в процессе термооработки происходит переполимеризация лигнина*. Иначе говоря, термическая обработка запускает искусственный процесс перераспределения лигнина и псевдолигнина в клетках древесины. Этот процесс создает закрытопористую клеточную структуру, которая делает древесину твердой и прочной, существенно уменьшает её способность впитывать влагу и разбухать. В итоге термомодифицированная древесина начинает реагировать на влагу как обычная ткань. Если влага и проникает в термодерево, то только в полости между клетками (нитками), а затем быстро испаряется.

Таким образом, процесс термической модификации приводит к искусственной, физико-химической лигнификации (lignification- англ., букв. одревеснение) — увеличению механической и химической прочности дерева тем самым ускоряя биохимический процесс созревания древесины развивающийся в природе течение десятков и сотен лет.

Мы умеем обрабатывать любые породы древа любой толщины — дешевые и дорогие, хвойные и лиственные, экзотические, топляк, капы, шпон.

В процессе производства мы делаем акцент не только на ускоренный процесс сушки, достижение равновесной влажности на уровне 3-5 % и на стабилизацию геометрии изделий, но и на придание древесине еще большей красоты: выявление и подчеркивание ее декоративных теплых свойств, украшающих наш быт.

История термодревесины.

Все начиналось с того, что в 30-е годы XX века в Германии, а затем в 40-е — в США стали разрабатывать технологию термообработки древесины на научной основе. Вторично к этой теме вернулись в 90-е годы прошлого века, когда сразу в нескольких странах (Финляндии, Франции, Нидерландах, Италии, Германии) были проведены исследования в области термообработки дерева. В результате этих исследований было установлено: воздействие на древесину пара высокой температуры приводит к необратимым изменениям её биологического состава на молекулярном уровне, что в разы (!) улучшает ряд существенных свойств и эксплуатационных характеристик древесины, значительно расширяет сферы её применения.

В начале 90-х годов ХХ века пионером промышленного выпуска термодревесины стала Финляндия. Эта страна и по сей день является признанным лидером исследований и производства в этой области. Положительный опыт финнов активизировал деятельность деревообработчиков Германии, Франции, Австрии, Нидерландов и России. Сегодня в Европе, по некоторым оценкам, насчитывается более десятка запатентованных процессов термообработки. С недавних пор технология по созданию термодревесины обосновалась на территории США и Канады.

В 2004 году производство термодревесины в Европе резко возросло в связи с окончательным запретом Еврокомиссией (высшим органом исполнительной власти Евросоюза) применения химически обработанного дерева на территории стран ЕС.

В 2006 году европейский объем производства термодревесины составил 100-110 тыс. куб. м. В 2007 году этот показатель вырос до 130-140 тыс. куб. м. Во всем мире функционирует примерно 30-40 производственных площадок по производству термодерева, из них половина — в Финляндии (75 тыс. куб. м.). Объем российского рынка термодерева приблизился к 8 тыс. куб. м. В нашей стране насчитывается 10-15 производителей термодревесины.

куб. м.). Объем российского рынка термодерева приблизился к 8 тыс. куб. м. В нашей стране насчитывается 10-15 производителей термодревесины.

Термомодифицированная древесина, технология и особенности

Обработка при высоких температурах меняет свойства большинства материалов, древесина при этом не исключение. Если вы не знали, под воздействием тепла древесина может не только гореть. Поэтому давайте разберемся, в чем особенности тремомодифицированной древесины.

Термообработка древесины заинтересовала исследователей еще в 30-х годах прошедшего столетия. Первыми к исследованию этой темы обратились немецкие ученые, следом за ними, уже в 40-х годах, американские. В последние несколько лет исследования в этой области проводились во Франции, Нидерландах, Финляндии, Германии, Италии и даже России. В итоге специалисты пришли к выводу, что в результате воздействия температуры 180-220 градусов, а также перегретого водяного пара обычная древесина превращается в совершенно новый продукт более высокого качества – структурированную и гидротермически обработанную древесину.

Пиломатериалы начали производиться по такой технологии в промышленных масштабах порядка десяти лет назад. В данный момент ежегодные объемы производства термообработанных пиломатериалов достигают 150 тысяч кубометров, основной поставщик — Финляндия. К слову, особую популярность подобный материал снискал после того, как в Европе была запрещена химическая обработка древесины.

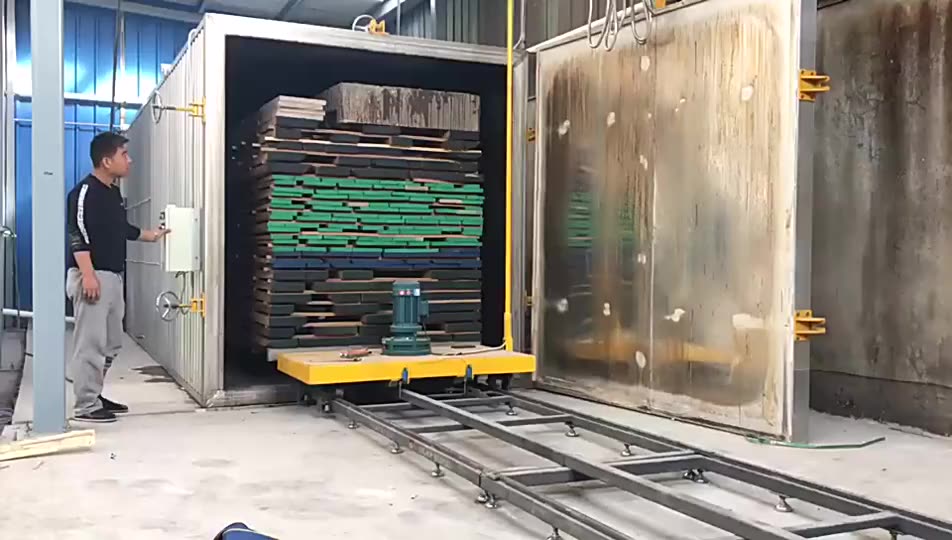

В таких камерах дерево превращают в ТМД

Характеристики термомодифицированной древесины

Термомодификация древесины – это специфическая технология термической обработки. Обрабатывают дуб, бук, лиственницу, липу, ясень, березу и многие другие породы. Основная задача термообработки – сделать пиломатериалы максимально устойчивыми к влиянию негативных факторов окружающей среды, а также обеспечить стабильность их формы, размера и многократно увеличить показатели прочности. После такой термической обработки характеристики европейских пород древесины приближаются к тропическим рекордсменам, напримеру, ироко и тику.

Термомодифицированная древесина приобретает следующие свойства:

- влага в 6-12 раз хуже впитывается и плохо держится внутри, пиломатериалы быстрее высыхает;

- высокая влажность не приводит к гниению, короблению, набуханию, растрескиванию, кручению и деформации;

- отклонение от стандартных размеров под воздействием влаги становится не более 6%;

- после сушки без последствий возвращается к изначальному размеру и форме;

- десятилетиями сохраняет форму и размеры;

- не подвержена поражению шашелем и другими насекомыми;

- не заводятся грибки, плесень, вредные микроорганизмы;

- увеличивается износостойкость за счёт увеличения твёрдости и уменьшения истираемости;

- уменьшается теплопроводность на 25%;

- лучше проявляется текстура, после шлифовки возникает глянцевый блеск, а благодаря потемнению цвета дешёвые породы древесины по виду становятся похожи на дорогие и экзотические;

- долговечность возрастает не менее чем в 10 раз;

- не нуждается в химической защите, оставаясь при этом экологически чистой и гигиенически нейтральной.

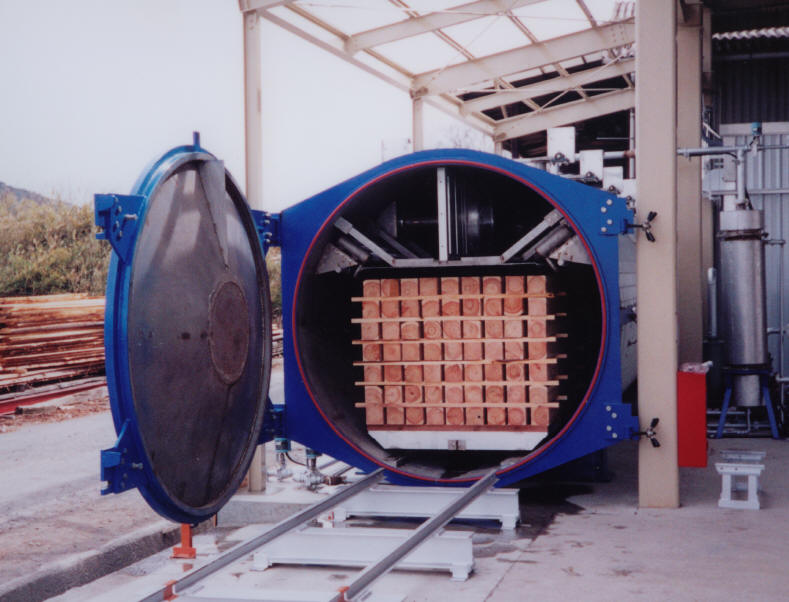

Так выглядит древесина сразу после обработки

Важно! в термической обработке есть и свои минусы. Термомодификация древесины меняет структуру волок, в результате чего уменьшается плотность. Поэтому далеко не всегда ее рекомендуют в качестве основного конструкционного материала.

Влияние термообработки на пиломатериалы из различных пород дерева

Термообработка по-разному меняет свойство отдельных пород:

- Береза после такого воздействия приобретает стабильность заданных изначально геометрических размеров. Даже после долгих лет эксплуатации в не самых благоприятных условиях она не окажется раскисшей, разбухшей и деформированной. Еще одно достоинство ТМД-березы – ее способность отталкивать влагу и устойчивость перед плесенью и грибком.

- После термообработки благородный дуб приобретает еще более приятный древесный аромат и благородный оттенок. ТМД-дуб – это идеальная с точки зрения эксплуатационных свойств древесина, ведь она имеет чрезвычайно долгий срок службы и является максимально неприхотливой в уходе.

- Подвергшаяся термообработке лиственница становится гораздо более долговечной и при этом не слишком прибавляет в стоимости. Поэтому эксперты считают такой материал наиболее пригодным для возведения загородных домов.

- ТМД-сосна практически не поддается гниению, поэтому в Европе считается самой подходящей породой для строительства.

Самые популярные породы для термической модификации древесины

Порода древесины сильно влияет на изначальные свойства пиломатериалов. Характеристики термодоски будут также зависеть от породы древесины. Далеко не все породы подвергают термомодификации, так как она тоже имеет свои минусы, вот наиболее популярные:

Сосна

Сосна без обработки уже способна решать большинство строительных задач. Но после модификации сосновая термодоска (или термососна) будет отличным решением для внешней отделки из-за выдающейся стойкости к внешним воздействиям и приятного вида.

Порода изначально мягкая, а после обработки и вовсе становится хрупкой на изгиб. В качестве основы для каркаса использовать подобную термодоску не рекомендуют. При этом термодревесина из сосны получится очень мягкой, что делает ее непригодной для монтажа пола или террасы.

В качестве основы для каркаса использовать подобную термодоску не рекомендуют. При этом термодревесина из сосны получится очень мягкой, что делает ее непригодной для монтажа пола или террасы.

Береза

После обработки термодоска из березы будет надежно застрахована от деформации из-за влаги и поражения грибком, плесенью и гнилью. Поэтому береза одна из любимых пород для термомодификации. При этом естественный цвет древесины станет ярким и насыщенным.

Березовую термодоску активно используют для благоустройства территории вокруг дома. Из нее собирают площадки, дорожки, веранды и прочие элементы окружения под открытым небом.

Ясень

Наиболее популярная порода древесины для термической обработки. Термодоска из ясеня отличается выразительной текстурой и однородным ярким оттенком. При этом он обладает лучшими показателями по упругости и прочности.

Ясеневую термодревесину используют преимущественно для изготовления паркетной доски, мебели и других предметов интерьера.

Дуб

Термодревесина из дуба – крайне твердый и стойкий материал, который можно сравнить даже с керамической плиткой. При этом он может порадовать смелых дизайнеров большой вариацией естественных расцветок (в зависимости от региона произрастания дерева) и особенной цветовой неоднородностью. Но у дуба особая структура волокон, которая слишком сильно нарушается при термической обработке, из-за чего дубовая термодоска будет изобиловать микротрещинами и будет «капризна» в процессе обработки.

Из-за особенностей дуба его термодревесину применяют только при внутренней отделки помещений.

Вяз

Термодревесина из вяза хорошо противостоит износу и имеет уникальное свойство, которое делает ее практически неуязвимой к гниению в земле или воде. Вдобавок это крайне прочная и фактурная древесина. Даже после термической обработки она пригодна в качестве несущих элементов для легких конструкций.

Термодоска из вяза особо популярна в судостроении. Ее используют как для отделки кают и салонов, так и частично используют для корпусов.

Клен

Термодревесина клена не может похвастаться особыми свойствами после обработки, но ее ценят за особо насыщенные оттенки цвета и выразительную текстуру. В остальном кленовая термодоска просто хороший пиломатериал для отделочных работ.

Кедр

Кедровая термодревесина – премиумный вариант с наилучшими показателями прочности, стойкости и внешнего вида. Термодоска из кедра не рассохнется, не покроется трещинами, не деформируется и не станет домом для вредных микроорганизмов.

Из-за высокой стоимости сырья и обработки, термодревесина из кедра используется для преимущественно в декоративных целях. При этом она станет отличным дополнением как экстерьеров, так и помещений внутри.

Термодревесина свойства материала и применение

Древесина остается наиболее распространенным и актуальным отделочным и строительным материалом. Основные достоинства и недостатки обычной древесины известны всем: коробление в результате изменения температуры и влажности окружающей среды, усушка и растрескивание, подверженность загниванию, при этом, сравнительно с термодеревом не высокая цена.

В последнее время становится все более известным и популярным термодерево, которое лишено многих недостатков и отличается от обычной древесины усовершенствованными параметрами и более глубокой сферой применения в отделке.

Содержание:

— Термодревесина простыми словами

— История вопроса

— Технологии и особенности производства термодревесины

— Технология Bikos

— Примеры применения

Термодревесина простыми словами

По другому называется Термомодифицированная или термически обработанная древесина.

Основой технологии термомодификации является обработка древесины высокими температурами в инертной среде. У разных производителей, время обработки длится до 72 часов. В результате структурных и химических изменений разлагаются гемицеллюлоза и полисахариды, испаряются неструктурообразующие вещества – смолы, воск, деготь, эфирные масла, кислоты и исходный материал приобретает ряд новых полезных свойств:

— Геометрическая стабильность — повышается в 10-15 раз, термодерево не боится температурных перепадов;

— Лучшая формоустойчивость — позволяет проектировать соединения с меньшими допусками;

— Влагостойкость — гигроскопичность уменьшается в 3-5 раз, равновесная влажность составляет 3-5%, термодерево не боится влаги ни зимой, ни летом;

— Уменьшается теплопроводность — на 25-30% — обеспечивает хорошие теплоизолирующие свойства;

— Повышается твердость (по Бринеллю на 3-5%) и износостойкость поверхности;

— Повышается биологическая стойкость — в 15-20 раз – благодаря разложению полисахаридов исчезает питательная среда для микроорганизмов, а все биоповреждающие агенты погибают в процессе обработки;

— Благородный темный цвет по всей толщине древесины.

Цвет зависит от параметров обработки;

Цвет зависит от параметров обработки;-Снижаются плотность и вес — на 5-10%.

Термической обработке подвергаются хвойные породы-сосна и ель, а также лиственные-ясень, береза, карагач, дуб, осина, липа. Процесс термомодификации древесины изменяет структуру гемицеллюлозы и легнина. Термомодификация придает новые декоративные и технологические свойства, образует новый продукт, который с успехом в ряде случаев заменяет дорогостоящую тропическую древесину.

В России наибольшее распространение получили финская и российская технология Bikos.

История вопроса

При обработке огнем древесина становится тверже. По этой причине, первобытные люди и викинги обжигали наконечники стрел и копий. Простые эксперименты с вывариванием древесины в воде и масле показали, что древесина прошедшая такую обработку приобретает новые свойства: значительно меньше впитывает влагу, а главное-не гниет и не изменяет геометрию. Сваренную в масле древесину в стародавние времена применяли для изготовления домашней посуды, лодок, весел, колес для водяных мельниц. В европейских странах можно встретить колеса водяных мельниц, которые работают и поныне, либо являются украшениями в садах. А любители резьбы и домашних поделок получают термодерево в домашних условиях. Заготовку варят в воде или растительном масле на медленном огне в течении, затем сушат.

По этой причине, первобытные люди и викинги обжигали наконечники стрел и копий. Простые эксперименты с вывариванием древесины в воде и масле показали, что древесина прошедшая такую обработку приобретает новые свойства: значительно меньше впитывает влагу, а главное-не гниет и не изменяет геометрию. Сваренную в масле древесину в стародавние времена применяли для изготовления домашней посуды, лодок, весел, колес для водяных мельниц. В европейских странах можно встретить колеса водяных мельниц, которые работают и поныне, либо являются украшениями в садах. А любители резьбы и домашних поделок получают термодерево в домашних условиях. Заготовку варят в воде или растительном масле на медленном огне в течении, затем сушат.

Водяная мельница в Байе (Франция)

В СССР, в 1987 году, опубликована статья «Гигроскопичность термообработанной древесины», в «Лесном журнале», авторы Дьяконов К. Ф., Курьянова Т.К., Щекин В.А.

Ф., Курьянова Т.К., Щекин В.А.

Инженерный подход немцев

В 1930-х годах немецкие ученые изучали влияние температурного воздействия на свойства древесины. Их интересовали такие приобретенные свойства древесины, как: способность термодерева не впитывать влагу и не разбухать, не усыхать и не растрескиваться при высыхании, устойчивость к плесени и жукам-вредителям. После Второй мировой войны немецкие ученые продолжили исследования и с 1946-1955 года были опубликованы результаты ученых Рюнкеля, Бюро, Штамма, Бавендама. Для нас интересным является отчет о сравнении двух методов термообработки: в среде инертных газов и в емкости с растительным маслом. Оказалось, что обработка в масле дает более выраженный результат, но такой способ слишком затратный. В итоге, в ХХ веке в Германии появилась разновидность технологии термообработки древесины путем вываривания дерева в растительном масле.

Французские ученые из Горного института Сент-Этьен проводили испытания в камере заполненной азотом. В камере с применением газа, также были получены положительные результаты термомодификации.

Финские исследователи также проводили испытания и в 90-е годы запатентовали технологию «Thermowood». На сегодняшний день, это самая распространенная в мире технология термомодификации древесины. Главным образом, финская технология ориентирована на термообработку хвойных пород.

В 2004 году в Европейском Союзе был введен запрет на химическую обработку древесины применяемой в изготовлении детских товаров, а также в пищевом сегменте. В этих сферах народного потребления рекомендовалось проводить термомодификацию древесины.

Технологии производства термодревесины

На сегодняшний день, в России, США и ЕС запатентованы различные методы термообработки древесины.

Самой известной в мире является технология Thermowood. Разработана и запатентована в Финляндии. Именно ее применяют все финские производители, а также некоторые европейские. Основное направление в обработке — работа с хвойными породами дерева и березой. Самый известный финский завод по выпуску термодревесины в Финляндии Lunawood Oy. Обработка древесины ведется в среде перегретого пара.

Французская технология Retification, разработчик Горный институт в Сент-Этьене. Термообработка проводится в атмосфере инертного газа (азота). Во Франции известна технология Bois Perdure (пер. «древесина долгоживущая»).

Во Франции известна технология Bois Perdure (пер. «древесина долгоживущая»).

Голландская технология Plato. Разработана в Нидерландах, основное отличие технологии в том, что термокамера и штабель разогреваются два раза. Вначале в атмосфере нагретого водяного пара достигается температура 150-180ºС, затем штабель остывает и высыхает, затем второй раз разогревают до температуры 190 ºС и проводят этап термомодификации.

Эстонская технология Vacuum Plus. Особенность технологии — термомодификация древесины ведется в вакууме при температурах 160-210ºС. Заявленное производителем отсутствие продуктов переработки (смолы, органические вещества и т.д.) подразумевают, что все органические вещества, в т.ч. канцерогены — остаются внутри дерева, что ставит под вопрос экологическую чистоту конечного продукта.

Российская технология BIKOS. Технология разработана на основе технологии сушки древесины в защитной паровой среде и при избыточном давлении. Особенность технологии — термомодификация древесины ведется в защитной атмосфере перегретого пара при температурах 180-220ºС и при избыточном давлении. Длительность технологической обработки составляет от 38 до 52 часов.

Объемы производства — камеры объемом 6 и 10м3. Общий объем производства на предприятиях в Германии и России на сегодняшний день составляет около 15,5 тыс м3 в год.

Сертификаты — имеет Общеевропейский сертификат качества.

Основное направление в обработке — работа со всеми породами деловой древесины.

Преимущества — технология BIKOS-TMT обеспечивает гарантированное качество продукции. Реальное соответствие — ЦЕНА / КАЧЕСТВО.

Предлагаемая технология обработки древесины является универсальной для всех пород дерева и позволяет получать материалы с улучшенными эксплуатационными свойствами и совершенно новыми декоративными качествами.

Изменения физических свойств древесины происходят в результате упорядоченного определенным образом воздействия разогретого воздуха, пара и минимального избыточного давления.

Особенности технологии термообработки древесины

Термомодификация происходит при температуре 180-230 ºС и выше. Для предотвращения воспламенения штабеля древесины, в термокамере создается безкислородная воздушная среда. Это достигается путем замены воздуха в камере на нагретый водяной пар, либо газ (азот, углекислый газ). В основном, термомодификацияведется в воздушной среде, а у некоторых производителей (в Германии) в масляной среде (древесина варится в растительном масле). Высокая температура, пар (либо газ) – вот и все «ингредиенты» для термообработки древесины. Поэтому, получаемая древесина, с точки зрения экологии, ничем не отличается от исходного сырья. Более того, в процессе эксплуатации термодерево не нуждается в обработке (разве что, только для придания желаемого цвета надо покрывать ЛКМ), поскольку не впитывает влагу и уже защищено от вредителей и плесени. В результате термообработки поры древесины закупориваются («запекаются»), что препятствует прохождению влаги в дерево. Питательная среда (полисахариды и гемицеллюлоза) превращается в несъедобную для плесени, грибов и насекомых.

Это достигается путем замены воздуха в камере на нагретый водяной пар, либо газ (азот, углекислый газ). В основном, термомодификацияведется в воздушной среде, а у некоторых производителей (в Германии) в масляной среде (древесина варится в растительном масле). Высокая температура, пар (либо газ) – вот и все «ингредиенты» для термообработки древесины. Поэтому, получаемая древесина, с точки зрения экологии, ничем не отличается от исходного сырья. Более того, в процессе эксплуатации термодерево не нуждается в обработке (разве что, только для придания желаемого цвета надо покрывать ЛКМ), поскольку не впитывает влагу и уже защищено от вредителей и плесени. В результате термообработки поры древесины закупориваются («запекаются»), что препятствует прохождению влаги в дерево. Питательная среда (полисахариды и гемицеллюлоза) превращается в несъедобную для плесени, грибов и насекомых.

После прохождения высототемпературной обработки, древесина любых пород приобретает темно-коричневые благородные оттенки по всей глубине доски. Отполированная термодревесина лиственных пород (ясень, клен, граб, береза и др.) имеет глянцевый блеск.

Отполированная термодревесина лиственных пород (ясень, клен, граб, береза и др.) имеет глянцевый блеск.

Лабораторные исследования, проводимые в России, Финляндии и других странах ЕС, а также в США, доказали, что влажность термодерева 3-7% является равновесной в любой обычной среде, влагопоглощение ниже до 5 раз, время высыхания ниже в 5 раз по сравнению с обычной древесиной. Отсутствуют, либо минимальны коробление, разбухание, растрескивание термодерева. В результате термодерево значительно более долговечно в сравнении с необработанной древесиной.

Примеры и сферы применения термодерева

Термодревесина может использоваться практически везде, где применяется обычная древесина. Наиболее часто термодерево используют в местах повышенной влажности, с перепадами температурного режима. На улице: фасад, терраса, в местах непосредственного соприкосновения с водой (отделка купелей, прибассейновых зон), применяют при отделке саун и парных, как альтернативу красивым и дорогим экзотическим породам.

На улице: фасад, терраса, в местах непосредственного соприкосновения с водой (отделка купелей, прибассейновых зон), применяют при отделке саун и парных, как альтернативу красивым и дорогим экзотическим породам.

Новоприобретенные качества древесины делают очень широким спектр применения изделий из нее:

— внешняя и внутренняя отделка помещений;

— отделка саун, бань, бассейнов;

— изготовление окон, дверей, лестниц;

— изготовление всех видов напольных покрытий, в т.

ч. для полов с подогревом;

ч. для полов с подогревом;— изготовление мебели;

— изготовление элементов ландшафтного дизайна;

— изготовление ограждений;

— изготовление музыкальных инструментов;

— изготовление художественно-сувенирной продукции;

— отделка катеров и яхт, причальных сооружение для них;

— реставрационные работы.

Для ознакомления с примерами применения термодерева перейдите в Портфолио

Подпишитесь и узнавайте первым о специальных предложениях

4 вещи, которые вы должны знать о термомодифицированном деревянном сайдинге

Написано Крис Нолан на

Термическая модификация деревянного сайдинга является довольно новой технологией (последние 20 лет или около того). Этот научный процесс берет как хвойные, так и лиственные породы и изменяет их на клеточном уровне, чтобы они исключительно хорошо работали на открытом воздухе. Термомодифицированный деревянный сайдинг естественно красив, хорошо себя ведет и может сделать ваш дом или здание более привлекательным.

Обшивка из термически модифицированного ясеня, установленная вертикально и горизонтально

Зачем использовать сайдинг из термообработанной древесины?

Обшивка из термомодифицированной древесины начинается со стандартных пород дерева, таких как американский ясень или западный болиголов. Затем их сушат в специальных печах, чтобы медленно «выварить» сахар из досок. Когда все сделано профессионально, с использованием соответствующего процесса и надлежащего графика сушки, в результате получается красивый деревянный сайдинг, который значительно превосходит оригинальные породы дерева.

Термически модифицированный деревянный сайдинг из болиголова, тонированный и окрашенный, вертикальный и горизонтальный древесина. В более сухом состоянии деревянный сайдинг несколько усаживается. Когда наружная древесина намокает, она впитывает влагу и расширяется, особенно в ширину.

Термически модифицированный наружный деревянный сайдинг также расширяется и сужается. Однако сайдинг из термомодифицированной древесины исключительно стабилен. Это означает, что термомодифицированный деревянный сайдинг будет расширяться и сжиматься значительно меньше, чем та же порода дерева, которая не подвергалась модификации.

Устойчивость к гниению термически модифицированной древесины √

Поскольку в процессе термической модификации сахар вываривается из древесины, новая термически модифицированная древесина становится очень устойчивой к гниению и гниению. Источники пищи (сахара), которыми питаются плесень и бактерии, удаляются из древесины. Это делает термически модифицированный деревянный сайдинг устойчивым к гниению и намного более долговечным. Термически модифицированная древесина классифицируется как очень устойчивая к гниению, с ожидаемым сроком службы 25 лет и более.

Устойчивость термомодифицированной древесины к насекомым √

То же самое относится и к устойчивости к насекомым. Сахара, которыми питаются термиты и муравьи, были навсегда изменены в процессе термической модификации. Полученная в результате термически модифицированная древесина теперь гораздо менее привлекательна для заражения насекомыми.

Сахара, которыми питаются термиты и муравьи, были навсегда изменены в процессе термической модификации. Полученная в результате термически модифицированная древесина теперь гораздо менее привлекательна для заражения насекомыми.

Ищете вдохновение для дизайна?

Загрузите «Портфолио популярных проектов сайдинга Rainscreen» сегодня.

Натурально красивые термически модифицированные варианты деревянного сайдинга √

Матаверде Термически модифицированный пепельный сайдинг

Термально -модифицированный сидинг. Он работает лучше, очень стабилен и более долговечен, чем стандартная немодифицированная древесина для наружных работ. Если вы предпочитаете внешний вид твердой древесины, термомодифицированный американский ясень — отличный вариант. Американский ясень — это коренная североамериканская порода древесины, которая темнеет до средних тонов коричневого цвета при термической модификации.

Дождевой сайдинг из термически модифицированного ясеня

Mataverde Термически модифицированный сайдинг из болиголова

Если вам нравится естественный вид сайдинга из хвойных пород дерева, например, западного красного кедра, термически модифицированный сайдинг из болиголова — отличный вариант. Термически модифицированный деревянный сайдинг Hemlock имеет такую же цветовую консистенцию, как и старовозрастный красный кедр (который редко доступен в настоящее время).

Mataverde Обшивка из термомодифицированной древесины болиголова в основном имеет вертикальную структуру волокон и имеет самое высокое качество; Оценка «Да» и оценка C+ Better.

Термически модифицированный деревянный сайдинг из болиголова, устанавливаемый вертикально и горизонтально

Термомодифицированный ясень и термически модифицированный болиголов доступны в деревянных профилях для защиты от дождя. Система защиты от дождя — отличный способ улучшить здоровье вашего дома. Или, если вы предпочитаете, также доступны стандартные профили для деревянных сайдингов с шипами и пазами.

Или, если вы предпочитаете, также доступны стандартные профили для деревянных сайдингов с шипами и пазами.

ПОСМОТРИТЕ ГАЛЕРЕИ ПРОЕКТОВ ТЕРМИЧЕСКИ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ

Ищете дополнительную информацию о деревянном сайдинге?

Загрузить «Полное руководство по деревянному сайдингу от дождя» сегодня Или вы можете предпочесть, чтобы ваш термомодифицированный деревянный сайдинг превратился в серебристо-серую патину.

Для получения дополнительной информации о возможностях отделки и технического обслуживания,

Загрузите «Как погода в лесу снаружи» сегодня.

Термически модифицированная древесина

Комментарии

Термомодифицированная древесина плюсы и минусы

Создание устойчивых наружных пространств с использованием термодревесины

03 окт. 2022 г. •

Открытые пространства – это сердце дома. Здесь собираются друзья и семья, отмечаются события и сохраняются драгоценные воспоминания. Клиенты хотят иметь открытое пространство, которое прослужит всю жизнь с минимальным обслуживанием, что сделает пространство еще более приятным. Современные потребители также хотят, чтобы пространство наносило минимальный вред окружающей среде, в которой оно построено. Так как же достигаются эти цели? Благодаря использованию термодревесины. Термодревесина — лучший натуральный строительный материал, который сделает ваше экологичное открытое пространство сияющим. Превосходная долговечность термодревесины не может сравниться ни с одним другим продуктом из натурального дерева на современном рынке. Если вы хотите красивую террасу, средний биологический срок службы нашего деревянного настила составляет от 15 до 25 лет. У нашего великолепного деревянного сайдинга такая же биологическая жизнь. Вы даже можете использовать древесину для красивого устойчивого сада, который простоит десятилетиями! Тот факт, что ваша термодревесина может служить десятилетиями, не случаен: наш процесс термической модификации обеспечивает непревзойденную долговечность древесины.

Клиенты хотят иметь открытое пространство, которое прослужит всю жизнь с минимальным обслуживанием, что сделает пространство еще более приятным. Современные потребители также хотят, чтобы пространство наносило минимальный вред окружающей среде, в которой оно построено. Так как же достигаются эти цели? Благодаря использованию термодревесины. Термодревесина — лучший натуральный строительный материал, который сделает ваше экологичное открытое пространство сияющим. Превосходная долговечность термодревесины не может сравниться ни с одним другим продуктом из натурального дерева на современном рынке. Если вы хотите красивую террасу, средний биологический срок службы нашего деревянного настила составляет от 15 до 25 лет. У нашего великолепного деревянного сайдинга такая же биологическая жизнь. Вы даже можете использовать древесину для красивого устойчивого сада, который простоит десятилетиями! Тот факт, что ваша термодревесина может служить десятилетиями, не случаен: наш процесс термической модификации обеспечивает непревзойденную долговечность древесины. Наша древесина обрабатывается при температуре свыше 390 градусов по Фаренгейту в среде, лишенной кислорода. Это сводит к минимуму деформацию и проблемы, связанные с нормальными процессами осушения. Готовая древесина защищена от коробления и расширения в зависимости от погоды и температуры, а также невосприимчива к грибкам, насекомым и гниению. Термодревесина идеально подходит для наружных работ. Если вы ищете строительный материал, который не нанесет вреда окружающей среде или непосредственной биосфере вашего дома, обратите внимание на термодревесину. Процесс термообработки термодревесины является полностью естественным, без использования вредных химических веществ. Это означает, что когда вы устанавливаете термодревесину в своем доме, эти химические вещества не будут выбрасываться в окружающую среду. Если вы планируете создать сад, используя термодревесину, не беспокойтесь о попадании химикатов в ваши органические продукты. Ваша семья и растения будут в безопасности и здоровы! Наша органическая термодревесина Tantimber также получена из возобновляемых лесов и полностью пригодна для вторичной переработки, поэтому, когда вы покупаете термодревесину, вам не придется думать о воздействии древесины на окружающую среду; наша термодревесина устойчива и натуральна.

Наша древесина обрабатывается при температуре свыше 390 градусов по Фаренгейту в среде, лишенной кислорода. Это сводит к минимуму деформацию и проблемы, связанные с нормальными процессами осушения. Готовая древесина защищена от коробления и расширения в зависимости от погоды и температуры, а также невосприимчива к грибкам, насекомым и гниению. Термодревесина идеально подходит для наружных работ. Если вы ищете строительный материал, который не нанесет вреда окружающей среде или непосредственной биосфере вашего дома, обратите внимание на термодревесину. Процесс термообработки термодревесины является полностью естественным, без использования вредных химических веществ. Это означает, что когда вы устанавливаете термодревесину в своем доме, эти химические вещества не будут выбрасываться в окружающую среду. Если вы планируете создать сад, используя термодревесину, не беспокойтесь о попадании химикатов в ваши органические продукты. Ваша семья и растения будут в безопасности и здоровы! Наша органическая термодревесина Tantimber также получена из возобновляемых лесов и полностью пригодна для вторичной переработки, поэтому, когда вы покупаете термодревесину, вам не придется думать о воздействии древесины на окружающую среду; наша термодревесина устойчива и натуральна. Термодревесина — один из лучших вариантов, который вы можете сделать для своего дома. Его долговечность не имеет себе равных на рынке натуральной древесины, и он идеально подходит для создания устойчивого открытого пространства, которое понравится всем. Думаете о распространении Tantimber Thermowood в своих магазинах? Свяжитесь с нами сегодня.

Термодревесина — один из лучших вариантов, который вы можете сделать для своего дома. Его долговечность не имеет себе равных на рынке натуральной древесины, и он идеально подходит для создания устойчивого открытого пространства, которое понравится всем. Думаете о распространении Tantimber Thermowood в своих магазинах? Свяжитесь с нами сегодня.

Преимущество термодревесины перед необработанной древесиной

26 сентября 2022 г. •

Термин «долговечность» указывает срок (в годах), в течение которого древесина будет (или предназначена) служить. Большинство строительных материалов со временем приходят в негодность. Существуют внешние силы, которые могут ускорить или замедлить процесс ухудшения состояния, например, погодные условия, бактерии или грибки. Многие лесозаготовительные предприятия в настоящее время производят более прочную древесину, чтобы она была более экологичной и долговечной. Исключение составляет термодревесина. При правильном обращении термодревесина может служить десятилетиями с минимальным износом. The Thermowood Advantage GWood является эксклюзивным дистрибьютором термически модифицированной продукции Tantimber. Этот процесс очищает и модифицирует древесину, чтобы преобразовать ее структуру в наиболее стабильную и прочную форму. Он не деформируется, не расширяется и не сжимается в ответ на колебания температуры и влажности из-за сезонных изменений. Из-за низкого содержания влаги пиломатериалы Thermowood устойчивы к гниению. Не нужно беспокоиться о грибках или бактериях! Они изготавливаются с использованием новой и инновационной технологии производства, в которой используются самые современные технологии Thermowood. Процесс Thermowood нагревает натуральное дерево до температуры более 200 градусов Цельсия. В свою очередь, это не только сведет к минимуму любую деформацию и любые проблемы, которые могут возникнуть естественным образом с течением времени, но также позволит получить более прочную древесину, чем исходная древесина. Теперь вы видите, насколько выгодно использовать термомодифицированную древесину при строительстве! Шкала оценки таймера + долговечность Когда дело доходит до уровня устойчивости к гниению, существует множество факторов, влияющих на определение того, какой тип дерева лучше всего подходит для использования в строительстве.

The Thermowood Advantage GWood является эксклюзивным дистрибьютором термически модифицированной продукции Tantimber. Этот процесс очищает и модифицирует древесину, чтобы преобразовать ее структуру в наиболее стабильную и прочную форму. Он не деформируется, не расширяется и не сжимается в ответ на колебания температуры и влажности из-за сезонных изменений. Из-за низкого содержания влаги пиломатериалы Thermowood устойчивы к гниению. Не нужно беспокоиться о грибках или бактериях! Они изготавливаются с использованием новой и инновационной технологии производства, в которой используются самые современные технологии Thermowood. Процесс Thermowood нагревает натуральное дерево до температуры более 200 градусов Цельсия. В свою очередь, это не только сведет к минимуму любую деформацию и любые проблемы, которые могут возникнуть естественным образом с течением времени, но также позволит получить более прочную древесину, чем исходная древесина. Теперь вы видите, насколько выгодно использовать термомодифицированную древесину при строительстве! Шкала оценки таймера + долговечность Когда дело доходит до уровня устойчивости к гниению, существует множество факторов, влияющих на определение того, какой тип дерева лучше всего подходит для использования в строительстве. Существует различие между устойчивыми и неустойчивыми при рассмотрении видов деревьев. Те, которые сопротивляются разложению, занимают ранг ниже 1, а менее устойчивые — ниже рангов 2-4. Например, чрезвычайно прочный сорт, такой как тик, прослужит до 25 лет; в то время как некоторые сорта, такие как сосна сланция, прослужат всего около 5 лет из-за отсутствия устойчивости к гниению и другим формам разложения. Ниже описаны 4 класса древесины и ее преимущества перед необработанной древесиной. Древесина класса 4 Примеры древесины класса 4 включают сосну, ель и лучистую древесину. Эти типы пиломатериалов лучше всего использовать в условиях, которые остаются неизменными в течение всего года. При обработке с использованием процесса Therwmowood его целостность является первоклассной. Класс 3 Древесина Класс 3 и включает в себя древесину, такую как messmate & karri и пихта Дугласа. Этот класс лучше всего использовать для конструкций, которые не находятся в прямом контакте с землей или водой. Например, палубные поручни или наружная строительная древесина.

Существует различие между устойчивыми и неустойчивыми при рассмотрении видов деревьев. Те, которые сопротивляются разложению, занимают ранг ниже 1, а менее устойчивые — ниже рангов 2-4. Например, чрезвычайно прочный сорт, такой как тик, прослужит до 25 лет; в то время как некоторые сорта, такие как сосна сланция, прослужат всего около 5 лет из-за отсутствия устойчивости к гниению и другим формам разложения. Ниже описаны 4 класса древесины и ее преимущества перед необработанной древесиной. Древесина класса 4 Примеры древесины класса 4 включают сосну, ель и лучистую древесину. Эти типы пиломатериалов лучше всего использовать в условиях, которые остаются неизменными в течение всего года. При обработке с использованием процесса Therwmowood его целостность является первоклассной. Класс 3 Древесина Класс 3 и включает в себя древесину, такую как messmate & karri и пихта Дугласа. Этот класс лучше всего использовать для конструкций, которые не находятся в прямом контакте с землей или водой. Например, палубные поручни или наружная строительная древесина. Класс 2 Древесина класса 2 долговечна и может выдерживать изменяющиеся условия. Кедр является ярким примером высококачественной древесины класса 2. Необработанный кедр обычно служит от 15 до 30 лет, тогда как обработанный кедр может служить еще дольше. Древесина класса 1 К древесине класса 1 относятся тик, ясень и ярра. Эта древесина невероятно долговечна и часто может прослужить 25+ лет. В зависимости от области применения и климата, в котором вы живете, эта обработанная древесина может прослужить до 60 лет. Это превосходный вариант по сравнению с необработанной древесиной. Обработка древесины термомодифицированными изделиями из древесины — это один из способов продлить срок службы ваших изделий на десятилетия. Ознакомьтесь со всеми нашими термомодифицированными изделиями из древесины здесь, используя наш подробный каталог продукции!

Класс 2 Древесина класса 2 долговечна и может выдерживать изменяющиеся условия. Кедр является ярким примером высококачественной древесины класса 2. Необработанный кедр обычно служит от 15 до 30 лет, тогда как обработанный кедр может служить еще дольше. Древесина класса 1 К древесине класса 1 относятся тик, ясень и ярра. Эта древесина невероятно долговечна и часто может прослужить 25+ лет. В зависимости от области применения и климата, в котором вы живете, эта обработанная древесина может прослужить до 60 лет. Это превосходный вариант по сравнению с необработанной древесиной. Обработка древесины термомодифицированными изделиями из древесины — это один из способов продлить срок службы ваших изделий на десятилетия. Ознакомьтесь со всеми нашими термомодифицированными изделиями из древесины здесь, используя наш подробный каталог продукции!

Как подготовить террасу из термодерева к прохладной погоде

18 сентября 2022 г. •

По мере того, как мы вступаем в холодные месяцы, важно заботиться о своих изделиях из термодерева. В то время как Thermwood невероятно прочен, он также требует небольшого ухода, чтобы гарантировать, что он сохранит свою долговечность, окраску и эластичность на протяжении многих лет. Термодревесина — это древесина, которая была нагрета до очень высокой температуры (39°С).0 градусов по Фаренгейту), чтобы предотвратить гниение или порчу. Наша компания гордится тем, что поставляет только самый красивый материал — настолько, что люди не поверят, что это на самом деле дерево! Возможно, вы новичок в пользовании террасной доской Thermowood, но не совсем понимаете, как ухаживать за новой террасной доской. Вот несколько советов и приемов, как сохранить ваши прекрасные колоды такими же хорошими, какими они были при первой установке! Обрабатывайте каждые два года В зависимости от того, какой тип древесины используется, термодревесина может потускнеть, если ее не обработать должным образом. Для тех, кто хочет, чтобы их колода выглядела совершенно новой, вам, возможно, придется повторно обрабатывать ее чаще, чем другим.

В то время как Thermwood невероятно прочен, он также требует небольшого ухода, чтобы гарантировать, что он сохранит свою долговечность, окраску и эластичность на протяжении многих лет. Термодревесина — это древесина, которая была нагрета до очень высокой температуры (39°С).0 градусов по Фаренгейту), чтобы предотвратить гниение или порчу. Наша компания гордится тем, что поставляет только самый красивый материал — настолько, что люди не поверят, что это на самом деле дерево! Возможно, вы новичок в пользовании террасной доской Thermowood, но не совсем понимаете, как ухаживать за новой террасной доской. Вот несколько советов и приемов, как сохранить ваши прекрасные колоды такими же хорошими, какими они были при первой установке! Обрабатывайте каждые два года В зависимости от того, какой тип древесины используется, термодревесина может потускнеть, если ее не обработать должным образом. Для тех, кто хочет, чтобы их колода выглядела совершенно новой, вам, возможно, придется повторно обрабатывать ее чаще, чем другим. Решит ли кто-то обрабатывать свою термодревесину или нет, во многом зависит от личных предпочтений. При использовании термодревесины для таких целей, как настил, GWood рекомендует время от времени ухаживать за ней на тот случай, если древесина начнет трескаться или трескаться. Обработка поверхности маслом каждые пару лет (или около того) должна помочь! Регулярно чистите террасу Что нужно, чтобы изделия GWood выглядели как новые? Смахнуть листья и другой мусор с поверхности древесины, затем при необходимости промыть водой. Если возможно, не используйте мойки высокого давления или химикаты, потому что они могут повредить естественные волокна древесины. Используйте масло для обработки Если вы хотите смазать древесину маслом, есть два способа сделать это: один включает в себя добавление тонированного масла, которое сохранит древесину коричневой. Другой позволяет термодревесине естественным образом сереть с течением времени. Мы рекомендуем применять прозрачное масло. Если вы используете тонированные масла, дайте древесине высохнуть, прежде чем добавлять их! Свяжитесь с нами, если у вас есть какие-либо вопросы или вы хотите узнать, как ухаживать за террасной доской из термодерева!

Решит ли кто-то обрабатывать свою термодревесину или нет, во многом зависит от личных предпочтений. При использовании термодревесины для таких целей, как настил, GWood рекомендует время от времени ухаживать за ней на тот случай, если древесина начнет трескаться или трескаться. Обработка поверхности маслом каждые пару лет (или около того) должна помочь! Регулярно чистите террасу Что нужно, чтобы изделия GWood выглядели как новые? Смахнуть листья и другой мусор с поверхности древесины, затем при необходимости промыть водой. Если возможно, не используйте мойки высокого давления или химикаты, потому что они могут повредить естественные волокна древесины. Используйте масло для обработки Если вы хотите смазать древесину маслом, есть два способа сделать это: один включает в себя добавление тонированного масла, которое сохранит древесину коричневой. Другой позволяет термодревесине естественным образом сереть с течением времени. Мы рекомендуем применять прозрачное масло. Если вы используете тонированные масла, дайте древесине высохнуть, прежде чем добавлять их! Свяжитесь с нами, если у вас есть какие-либо вопросы или вы хотите узнать, как ухаживать за террасной доской из термодерева!

Почему вам следует выбрать термодревесину для вашего следующего проекта?

12 сентября 2022 г. •

•

По мере того, как мир движется к устойчивому развитию, индустрия устойчивых строительных материалов не сбавляет обороты. В G Wood Pro мы гордимся тем, что являемся единственным дистрибьютором Tantimber Thermowood в США, термодревесины высочайшего качества на рынке. Наша термодревесина Tantimber универсальна, долговечна, экологична и красива. Вот подробнее о том, почему вам следует выбрать термодревесину для вашего следующего проекта: Экологически чистая термодревесина Tantimber — это экологически безопасное строительное решение. В наши дни устойчивость важнее, чем когда-либо. Наши пиломатериалы полностью органические и биоразлагаемые, не представляющие угрозы для естественной биосферы Земли. Мы получаем нашу древесину из возобновляемых и устойчивых лесов, обеспечивая защиту окружающей среды и среды обитания в лесной зоне. Затем, когда термодревесина устанавливается в доме или здании, древесина по-прежнему не наносит вреда окружающей среде, поскольку процесс производства термодревесины без химикатов гарантирует, что в зону установки не попадут вредные токсины..jpg) Наконец, термодревесина предполагает минимальные отходы, поскольку она может прослужить десятилетиями без замены, а когда, наконец, придет время ее заменить, ее можно будет переработать. Термодревесина является одним из самых экологически чистых строительных материалов. Долговечность Tantimber Thermowood может служить десятилетиями при минимальном уходе. Это связано с процессом гидролиза. Термодревесина подвергается термообработке при температуре свыше 390 градусов по Фаренгейту в среде без кислорода. Это лишает его органических соединений и разрушает гидроксильные группы в клеточной структуре древесины, навсегда изменяя ее. Эта модификация позволяет древесине стать устойчивой к погодным условиям, насекомым и грибкам. Универсальность Термодревесина может использоваться для самых разных целей. В G Wood Pro мы распространяем термодревесину Tantimber, которую можно использовать для полов, сайдинга, террас, внутренних акцентов и многого другого. Вашим клиентам просто нужно решить, какой проект они хотят взять на себя, и мы предоставим то, что им нужно.

Наконец, термодревесина предполагает минимальные отходы, поскольку она может прослужить десятилетиями без замены, а когда, наконец, придет время ее заменить, ее можно будет переработать. Термодревесина является одним из самых экологически чистых строительных материалов. Долговечность Tantimber Thermowood может служить десятилетиями при минимальном уходе. Это связано с процессом гидролиза. Термодревесина подвергается термообработке при температуре свыше 390 градусов по Фаренгейту в среде без кислорода. Это лишает его органических соединений и разрушает гидроксильные группы в клеточной структуре древесины, навсегда изменяя ее. Эта модификация позволяет древесине стать устойчивой к погодным условиям, насекомым и грибкам. Универсальность Термодревесина может использоваться для самых разных целей. В G Wood Pro мы распространяем термодревесину Tantimber, которую можно использовать для полов, сайдинга, террас, внутренних акцентов и многого другого. Вашим клиентам просто нужно решить, какой проект они хотят взять на себя, и мы предоставим то, что им нужно. Если вы заинтересованы в том, чтобы термодревесина Tantimber от G Wood Pro появилась в вашем магазине, свяжитесь с нами сегодня.

Если вы заинтересованы в том, чтобы термодревесина Tantimber от G Wood Pro появилась в вашем магазине, свяжитесь с нами сегодня.

Производственная философия G Wood: что нужно знать

04 сент. 2022 г. •

В G Wood Pro мы придерживаемся нашей производственной философии во всем, что мы делаем. Мы знаем, что многие процессы производства древесины наносят вред окружающей среде и не позволяют производить высококачественную продукцию. Миссия G Wood Pro — защищать планету, производя красивые изделия из дерева, которые прослужат вам всю жизнь. Наша миссия – долговечность и эстетическое совершенство. Долговечность и эстетическое совершенство – это принципы нашей философии производства. G Wood Pro является эксклюзивным дистрибьютором Tantimber Thermowood, самого прочного продукта из натурального дерева на рынке США. Долговечность термодерева Tantimber обусловлена процессом его производства. Процесс естественной термической обработки заключается в нагреве древесины до температуры свыше 390 градусов по Фаренгейту в среде, лишенной кислорода. Это лишает древесину органических соединений, разрушая гидроксильные группы в клеточной структуре древесины. Затем древесину постоянно модифицируют, чтобы она была невероятно устойчива к погодным условиям, насекомым и грибкам. Наши продукты структурно стабильны и долговечны, а также великолепно смотрятся в любом доме или здании. Создание натуральных продуктов и выбор лучших в мире качественных и устойчивых ресурсов — другие наши принципы. Древесина для термодревесины Tantimber поступает из возобновляемых лесов, чтобы сохранить естественную среду обитания. Наша термодревесина также производится полностью естественным способом, поэтому она не содержит веществ, вредных для людей или окружающей среды, в отличие от многих изделий из искусственной древесины и гибридных продуктов. Наша термодревесина не выделяет химические вещества, которые наносят вред вашим клиентам или нашей планете, поэтому вы можете спокойно инвестировать в термодревесину. В G Wood Pro мы вносим свой вклад в заботу об окружающей среде.

Это лишает древесину органических соединений, разрушая гидроксильные группы в клеточной структуре древесины. Затем древесину постоянно модифицируют, чтобы она была невероятно устойчива к погодным условиям, насекомым и грибкам. Наши продукты структурно стабильны и долговечны, а также великолепно смотрятся в любом доме или здании. Создание натуральных продуктов и выбор лучших в мире качественных и устойчивых ресурсов — другие наши принципы. Древесина для термодревесины Tantimber поступает из возобновляемых лесов, чтобы сохранить естественную среду обитания. Наша термодревесина также производится полностью естественным способом, поэтому она не содержит веществ, вредных для людей или окружающей среды, в отличие от многих изделий из искусственной древесины и гибридных продуктов. Наша термодревесина не выделяет химические вещества, которые наносят вред вашим клиентам или нашей планете, поэтому вы можете спокойно инвестировать в термодревесину. В G Wood Pro мы вносим свой вклад в заботу об окружающей среде. Инновации в основе нашей работы G Wood Pro также считает инновации одним из своих основных принципов. Мы учитываем отзывы клиентов, поэтому знаем, как улучшить наши продукты, чтобы лучше обслуживать ваших клиентов. Мы остаемся в курсе архитектурных тенденций, поэтому наша продукция остается одной из самых стильных и красивых изделий из дерева на рынке. В G Wood Pro мы внимательно следим за мировой деревообрабатывающей промышленностью, чтобы продолжать внедрять инновационные решения в наши производственные процессы. В G Wood Pro мы хотим, чтобы наши продукты служили вашим клиентам на протяжении всей жизни. Наш этичный и экологически безопасный производственный процесс и акцент на инновациях и долговечности соответствуют нашей производственной философии. Если вы хотите получить термодревесину Tantimber от G Wood Pro в своих магазинах, свяжитесь с нами сегодня.

Инновации в основе нашей работы G Wood Pro также считает инновации одним из своих основных принципов. Мы учитываем отзывы клиентов, поэтому знаем, как улучшить наши продукты, чтобы лучше обслуживать ваших клиентов. Мы остаемся в курсе архитектурных тенденций, поэтому наша продукция остается одной из самых стильных и красивых изделий из дерева на рынке. В G Wood Pro мы внимательно следим за мировой деревообрабатывающей промышленностью, чтобы продолжать внедрять инновационные решения в наши производственные процессы. В G Wood Pro мы хотим, чтобы наши продукты служили вашим клиентам на протяжении всей жизни. Наш этичный и экологически безопасный производственный процесс и акцент на инновациях и долговечности соответствуют нашей производственной философии. Если вы хотите получить термодревесину Tantimber от G Wood Pro в своих магазинах, свяжитесь с нами сегодня.

Почему термодревесина долговечна круглый год

28 августа 2022 г. •

При постоянно меняющихся временах года и переменчивой погоде важно, чтобы ваша древесина оставалась неизменной. По этой причине крайне важно выбрать древесину, которая лучше всего подходит для погодных условий в вашем регионе. Прежде всего, термодревесина соответствует всем критериям, это все, что вы могли бы пожелать в своем следующем проекте, и она обязательно обеспечит вам долговечность и долгосрочные результаты после отметки года. Процесс Во время процесса Thermowood использует тепло и пар, что делает наши процессы не только устойчивыми и экологически чистыми, но и удаляет всю первичную влагу из древесины, что предотвращает все дефекты, которые могут возникнуть в натуральной древесине, такие как грибки, бактерии, коробление, расширение , усадку или расщепление, а также с меньшим содержанием воды. Термодревесина легче и универсальнее для различных применений, что делает термодревесину, безусловно, самым долговечным выбором, который вы можете сделать. Хотя термодревесина идеально подходит для всех климатических условий, важно знать, как она повлияет на нее в вашем районе, хотя это и не обязательно, но незначительное техническое обслуживание или дополнения могут сохранить вашу древесину, чтобы она выглядела еще лучше еще дольше.

По этой причине крайне важно выбрать древесину, которая лучше всего подходит для погодных условий в вашем регионе. Прежде всего, термодревесина соответствует всем критериям, это все, что вы могли бы пожелать в своем следующем проекте, и она обязательно обеспечит вам долговечность и долгосрочные результаты после отметки года. Процесс Во время процесса Thermowood использует тепло и пар, что делает наши процессы не только устойчивыми и экологически чистыми, но и удаляет всю первичную влагу из древесины, что предотвращает все дефекты, которые могут возникнуть в натуральной древесине, такие как грибки, бактерии, коробление, расширение , усадку или расщепление, а также с меньшим содержанием воды. Термодревесина легче и универсальнее для различных применений, что делает термодревесину, безусловно, самым долговечным выбором, который вы можете сделать. Хотя термодревесина идеально подходит для всех климатических условий, важно знать, как она повлияет на нее в вашем районе, хотя это и не обязательно, но незначительное техническое обслуживание или дополнения могут сохранить вашу древесину, чтобы она выглядела еще лучше еще дольше. Например, возьмем район с сухим климатом, районы с сухим климатом, как правило, имеют резкие погодные изменения, и это может иметь более сильные последствия для пиломатериалов по сравнению с районом с высокой влажностью, хотя наша термодревесина остается прочной благодаря нанесению защитного масла на поверхность. древесина регулярно может быть не такой уж плохой идеей, это просто для защиты цвета древесины, так как она более склонна к выцветанию под интенсивным солнечным светом. Расширение и сужение — это гораздо более серьезная проблема, с которой вам не придется сталкиваться с термодревесиной даже в районах с самыми суровыми зимами или самыми сильными дождями, ваша древесина защищена от любого гниения или гниения. Несмотря ни на что, термодревесина выделяется среди любых необработанных пиломатериалов. Долговечность и качество Все виды древесины склонны к удержанию влаги независимо от погоды, в которой они находятся; вот почему мы предлагаем использовать термодревесину независимо от погодных условий, с которыми может столкнуться древесина, и по этим причинам термодревесина обязательно удовлетворит вас и ваш следующий проект, обеспечив долгие годы долговечности, поскольку она обеспечивает надежную работу при минимальном обслуживании.

Например, возьмем район с сухим климатом, районы с сухим климатом, как правило, имеют резкие погодные изменения, и это может иметь более сильные последствия для пиломатериалов по сравнению с районом с высокой влажностью, хотя наша термодревесина остается прочной благодаря нанесению защитного масла на поверхность. древесина регулярно может быть не такой уж плохой идеей, это просто для защиты цвета древесины, так как она более склонна к выцветанию под интенсивным солнечным светом. Расширение и сужение — это гораздо более серьезная проблема, с которой вам не придется сталкиваться с термодревесиной даже в районах с самыми суровыми зимами или самыми сильными дождями, ваша древесина защищена от любого гниения или гниения. Несмотря ни на что, термодревесина выделяется среди любых необработанных пиломатериалов. Долговечность и качество Все виды древесины склонны к удержанию влаги независимо от погоды, в которой они находятся; вот почему мы предлагаем использовать термодревесину независимо от погодных условий, с которыми может столкнуться древесина, и по этим причинам термодревесина обязательно удовлетворит вас и ваш следующий проект, обеспечив долгие годы долговечности, поскольку она обеспечивает надежную работу при минимальном обслуживании. Термодревесина — это здоровая и безопасная альтернатива другой обычной древесине, а качество и эстетика вас не разочаруют! Сделайте выбор в пользу этого единственного в своем роде пиломатериала и измените свое представление о хорошей древесине. Свяжитесь с нами для бесплатной цитаты!

Термодревесина — это здоровая и безопасная альтернатива другой обычной древесине, а качество и эстетика вас не разочаруют! Сделайте выбор в пользу этого единственного в своем роде пиломатериала и измените свое представление о хорошей древесине. Свяжитесь с нами для бесплатной цитаты!

Что такое предварительно состаренная термодревесина?

21 августа 2022 г. •

Термически. Изменено. Пиломатериалы. Это был бы простой ответ, но предварительно состаренная термодревесина выходит за рамки простого объяснения. Предварительно состаренная термодревесина — это современный взгляд на стандартную древесину. Эта древесина обеспечивает долговечность и устойчивость, что полезно как для потребителя, так и для земли. Так как же мы пришли к тому, чтобы превратить стандартную древесину в современный и удобный вариант? Продолжайте читать, чтобы понять, как Thermowood навсегда изменила стандарты древесины. Термопроцесс Процесс создания предварительно состаренной термодревесины был разработан, чтобы устранить проблему, с которой часто сталкивается стандартная древесина. Что происходит, так это то, что стандартная древесина поглощает всю открытую воду в течение месяцев проливных дождей и сурового климата, что позже приводит к поломке, как только наступают более засушливые месяцы, это связано с тем, что водород в древесине претерпевает пропорциональные изменения, вызывающие деформацию древесины. Это часто приводит к гниению или поломке, поэтому термодревесина позже была создана для уменьшения влажности древесины за счет использования высокой температуры и пара в диапазоне от (365 F до 415 F). Это увеличивает содержание влаги в древесине, создавая стабильность и устраняя риск короткого замыкания. -жилая хрупкая древесина. Конечно, Pre-Aged придает древесине совершенно другую привлекательность, хотя она не улучшает древесину с точки зрения функциональности, она действительно приятна для глаз, придавая древесине деревенский состаренный вид без какого-либо износа. Преимущества Термодревесина — ваш лучший вариант при работе над любым внешним проектом. Эта термически модифицированная древесина не гниет и не плесневеет, а разбухание минимально по сравнению со стандартной древесиной.

Что происходит, так это то, что стандартная древесина поглощает всю открытую воду в течение месяцев проливных дождей и сурового климата, что позже приводит к поломке, как только наступают более засушливые месяцы, это связано с тем, что водород в древесине претерпевает пропорциональные изменения, вызывающие деформацию древесины. Это часто приводит к гниению или поломке, поэтому термодревесина позже была создана для уменьшения влажности древесины за счет использования высокой температуры и пара в диапазоне от (365 F до 415 F). Это увеличивает содержание влаги в древесине, создавая стабильность и устраняя риск короткого замыкания. -жилая хрупкая древесина. Конечно, Pre-Aged придает древесине совершенно другую привлекательность, хотя она не улучшает древесину с точки зрения функциональности, она действительно приятна для глаз, придавая древесине деревенский состаренный вид без какого-либо износа. Преимущества Термодревесина — ваш лучший вариант при работе над любым внешним проектом. Эта термически модифицированная древесина не гниет и не плесневеет, а разбухание минимально по сравнению со стандартной древесиной. Предварительно состаренная термодревесина имеет срок службы не менее двадцати пяти лет и обеспечивает высокую стабильность размеров. Этот устойчивый вариант нетоксичен, пригоден для вторичной переработки, экологичен и натурален, а эффект Pre-Aged настраивается в соответствии с вашим видением, доступен в широком диапазоне от светлого до темного и прост в обслуживании! Поэтому в следующий раз, когда вы будете думать о том, какую древесину выбрать для своего следующего проекта на открытом воздухе, сделайте правильный выбор, выбрав предварительно состаренную термодревесину. Если вы находитесь на рынке термодревесины или просто хотите узнать больше о нашем процессе, свяжитесь с нами сегодня, чтобы получить предложение.

Предварительно состаренная термодревесина имеет срок службы не менее двадцати пяти лет и обеспечивает высокую стабильность размеров. Этот устойчивый вариант нетоксичен, пригоден для вторичной переработки, экологичен и натурален, а эффект Pre-Aged настраивается в соответствии с вашим видением, доступен в широком диапазоне от светлого до темного и прост в обслуживании! Поэтому в следующий раз, когда вы будете думать о том, какую древесину выбрать для своего следующего проекта на открытом воздухе, сделайте правильный выбор, выбрав предварительно состаренную термодревесину. Если вы находитесь на рынке термодревесины или просто хотите узнать больше о нашем процессе, свяжитесь с нами сегодня, чтобы получить предложение.

Преимущества предварительного промасливания термодревесины

15 августа 2022 г. •

Термодерево сделано на века. В G Wood Pro мы являемся эксклюзивным дистрибьютором Tantimber Thermowood в Соединенных Штатах, а наша продукция — это самые прочные материалы из натуральной древесины на рынке. Однако, чтобы гарантировать, что изделия Thermowood прослужат вам и вашим клиентам десятилетиями, важно рассказать клиентам о преимуществах технического обслуживания маслом. Процесс нагрева Термодревесина создается в процессе естественной термообработки. Древесина, полученная из устойчивых лесов, нагревается до температуры более 390 градусов по Фаренгейту. Среда, в которой происходит этот процесс термообработки, лишена кислорода, который помогает очистить древесину от органических соединений и расщепляет гидроксильные группы в клеточной структуре древесины. Этот процесс навсегда изменяет древесину, делая ее невероятно прочной и устойчивой к погодным условиям, насекомым и грибкам. Долговечность Несмотря на то, что по долговечности термодревесина не имеет себе равных по сравнению с любым другим продуктом из натурального дерева, она все же требует определенного ухода. За термодеревом легко ухаживать по сравнению с другими продуктами в отрасли из-за его долговечности, но рекомендуется ежегодная обработка маслом, особенно для горизонтальных поверхностей, таких как палубы.

Однако, чтобы гарантировать, что изделия Thermowood прослужат вам и вашим клиентам десятилетиями, важно рассказать клиентам о преимуществах технического обслуживания маслом. Процесс нагрева Термодревесина создается в процессе естественной термообработки. Древесина, полученная из устойчивых лесов, нагревается до температуры более 390 градусов по Фаренгейту. Среда, в которой происходит этот процесс термообработки, лишена кислорода, который помогает очистить древесину от органических соединений и расщепляет гидроксильные группы в клеточной структуре древесины. Этот процесс навсегда изменяет древесину, делая ее невероятно прочной и устойчивой к погодным условиям, насекомым и грибкам. Долговечность Несмотря на то, что по долговечности термодревесина не имеет себе равных по сравнению с любым другим продуктом из натурального дерева, она все же требует определенного ухода. За термодеревом легко ухаживать по сравнению с другими продуктами в отрасли из-за его долговечности, но рекомендуется ежегодная обработка маслом, особенно для горизонтальных поверхностей, таких как палубы..jpg) Если вы живете в неспокойном климате, может потребоваться более регулярная обработка маслом. Небольшой объем работы по обработке маслом термодревесины того стоит по сравнению с уходом за менее прочными, легко изнашиваемыми деревянными изделиями. Защита Основной целью обработки маслом является сохранение цвета термодерева и уменьшение растрескивания и растрескивания древесины. Термодревесина естественным образом становится серой на солнце, и хотя этот серый цвет выглядит элегантно, многие покупатели хотят сохранить коричневый цвет своей термодревесины. Масла, используемые для обработки термодревесины, защитят ее от ультрафиолетовых лучей солнца. После того, как вы или ваш клиент установили термодревесину, немедленно обработайте поверхность дерева. Сначала почистите поверхность щеткой, чтобы удалить грязь и частицы, затем промойте поверхность водой и мягкой щеткой. Дайте поверхности полностью высохнуть, прежде чем приступать к обработке маслом. Термодревесина может десятилетиями выглядеть великолепно при минимальном уходе.

Если вы живете в неспокойном климате, может потребоваться более регулярная обработка маслом. Небольшой объем работы по обработке маслом термодревесины того стоит по сравнению с уходом за менее прочными, легко изнашиваемыми деревянными изделиями. Защита Основной целью обработки маслом является сохранение цвета термодерева и уменьшение растрескивания и растрескивания древесины. Термодревесина естественным образом становится серой на солнце, и хотя этот серый цвет выглядит элегантно, многие покупатели хотят сохранить коричневый цвет своей термодревесины. Масла, используемые для обработки термодревесины, защитят ее от ультрафиолетовых лучей солнца. После того, как вы или ваш клиент установили термодревесину, немедленно обработайте поверхность дерева. Сначала почистите поверхность щеткой, чтобы удалить грязь и частицы, затем промойте поверхность водой и мягкой щеткой. Дайте поверхности полностью высохнуть, прежде чем приступать к обработке маслом. Термодревесина может десятилетиями выглядеть великолепно при минимальном уходе. Чтобы получить термодревесину Tantimber от G Wood Pro в своих магазинах, свяжитесь с нами сегодня!

Чтобы получить термодревесину Tantimber от G Wood Pro в своих магазинах, свяжитесь с нами сегодня!

Правильный выбор скрытого крепежа для вашего проекта

08 августа 2022 г. •

Имея так много вариантов, выбор системы крепления не всегда прост, но правильный выбор крепежа для вашего проекта имеет важное значение для создания прочной, долговечной и приятной на вид системы. Итак, на что следует обратить внимание при выборе лучшего крепежа для вашего проекта? Читайте дальше, чтобы узнать, какой из трех наших крепежных элементов лучше всего соответствует желаниям и потребностям вашего проекта: Grad Clips Идеально подходит для всех настилов, сайдинга, потолков и многих других применений, система Grad Clip представляет собой эстетическую альтернативу традиционным методам строительства, без необходимости сверления или шурупов. Созданные для работы в суровых условиях, зажимы Tantimber Grad Clips долговечны и хорошо выдерживают суровые погодные условия благодаря своей водонепроницаемости. Эти зажимы также являются инвестицией, которая прослужит вам долго, поскольку они упрощают дальнейшее обслуживание и модификацию любого проекта. Кроме того, благодаря зазору в 0,2 дюйма между опорными балками и настилом/сайдингом любая влага, которая со временем может намочить древесину, будет устранена, что продлит срок службы древесины. Боковые зажимы Нужен скрытый крепеж для деревянного настила? Система боковых зажимов предназначена для создания бесшовного деревянного настила. Благодаря отсутствию видимых винтов и простоте установки они заслуживают доверия. Благодаря этому решению со скрытым креплением нет необходимости в открытых винтах, которые портят внешний вид. Кроме того, их треугольная форма создает постоянное расстояние 0,11 дюйма между каждой доской для улучшения вентиляции. Зажимы Teni Изготовленные из термопласта полиоксиметилена, стойкого к ультрафиолетовому излучению и атмосферным воздействиям, эти скрытые застежки обеспечивают низкое трение и являются отличным дополнением к вашему проекту для обеспечения стабильности размеров.