особенности, преимущества и недостатки — ВикиСтрой

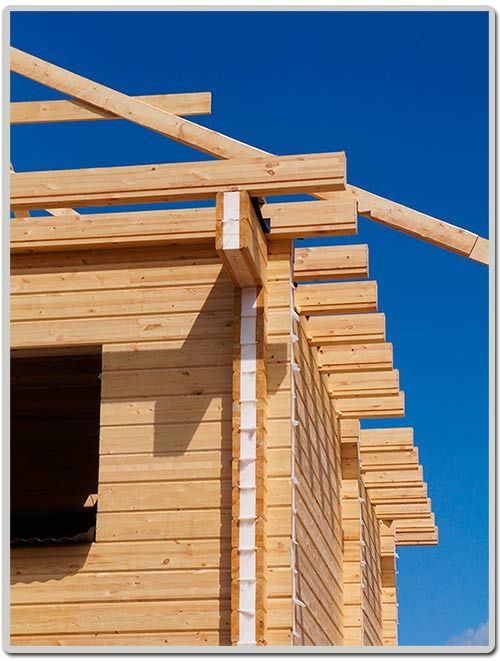

Термобрус: особенности, преимущества и недостатки Дома из натуральной древесины и пиломатериалов по-прежнему очень актуальны и востребованы. Но у брёвен и бруса есть ряд недостатков — дорого и дают существенную усадку. Клееный брус тоже не дёшев. Альтернативой может стать термобрус, о преимуществах и недостатках которого расскажет сайт RMNT. https://www.wikistroi.ru/story/house/tiermobrus-osobiennosti-prieimushchiestva-i-niedostatki https://www.wikistroi.ru/story/house/tiermobrus-osobiennosti-prieimushchiestva-i-niedostatki/@@download/image/3y08bh2u.jpg

Дома из натуральной древесины и пиломатериалов по-прежнему очень актуальны и востребованы. Но у брёвен и бруса есть ряд недостатков — дорого и дают существенную усадку. Клееный брус тоже не дёшев. Альтернативой может стать термобрус, о преимуществах и недостатках которого расскажет сайт RMNT.

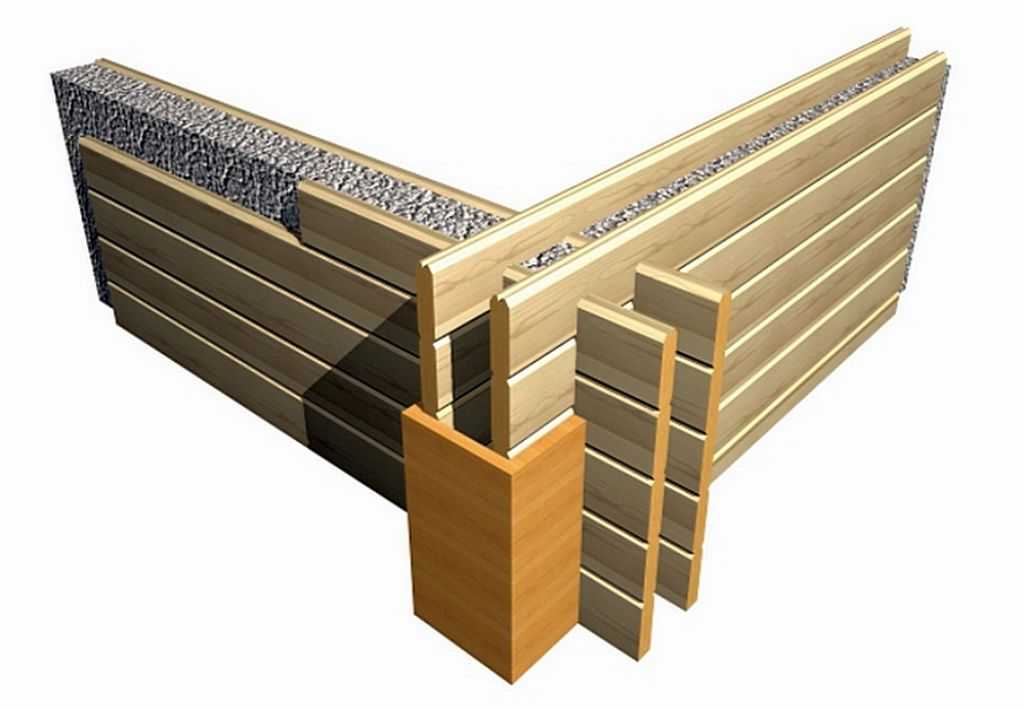

Термобрус представляет собой разновидность клееного бруса , которому на портале Rmnt.ru посвящена обширная статья. Он тоже не цельный, но внутри вместо древесины утеплитель — чаще всего это недорогой пенополистирол или экструдированный пенополистирол (ЭППС). Процесс производства термобруса тоже схожий — две деревянные ламели склеиваются специальным составом, который наносится тонким слоем, между ними фиксируется утеплитель. Толщина внешних ламелей из сосны, кедра, ели, лиственницы может варьироваться от 40 до 80 миллиметров, толщина пенополистирола внутри обычно порядка 50–100 миллиметров.

Есть термобрус многослойный — ламелей из древесины не две, а от трёх до семи. Такие материалы более толстые, прочные, но и дороже по цене. Термобрус вполне можно сравнить с сэндвич-панелями. Разница в том, что вместо OSB-плит для внешней обшивки используются ламели из пиломатериала,

стеновой материал

не щитовой, а в виде брусовых планок.

Преимущества использования термобруса для строительства частного дома очевидны:

- Содержание древесины было уменьшено в два раза. Утеплитель заметно дешевле. В итоге строительство из термобруса примерно в 1,5 раза дешевле, чем возведение дома такой же площади из клееного бруса или брёвен. Это огромный плюс для всех самостройщиков, которые вынуждены экономить на всём.

- Усадки практически нет, она фиксируется на уровне 0,5%, что позволяет сразу же приступить к финишной отделке, установке дверей и окон. Впрочем, такое же преимущество есть у обычного клееного бруса.

- Вставка из ЭППС или пенополистирола в 2,5 раза уменьшает теплопроводность материала. В итоге стена из термобруса толщиной 200 миллиметров будет теплее, чем стена из клееного бруса толщиной 400 миллиметров. Можно отказаться от дополнительного утепления фасада. Снова существенная экономия денег.

- Брус с сердечником из утеплителя в два раза легче обычного.

Облегчается процесс транспортировки и монтажа, можно не пользоваться подъёмником и справиться силами двух-трёх человек. Не требуется мощный фундамент — нагрузка невелика.

Облегчается процесс транспортировки и монтажа, можно не пользоваться подъёмником и справиться силами двух-трёх человек. Не требуется мощный фундамент — нагрузка невелика. - Материал безопасен для жильцов дома, агрессивные клеящие составы не используются.

Недостатки у термобруса есть, хотя некоторые можно нивелировать:

- Пенополистирол внутри деревянных панелей не позволяет древесине «дышать» на все 100%, внутри дома может возникнуть эффект «термоса». Чтобы его не было, требуется правильная вентиляция.

- Конструкция полностью из термобруса будет слишком лёгкой и непрочной. Поэтому при строительстве дома настоятельно рекомендуется использовать для нижнего яруса и перемычек цельный или клееный брус, которые заметно прочнее.

- Лёгкие стены лучше передают звуки, в жилых комнатах может потребоваться дополнительная шумоизоляция.

Что касается мнения о недолговечности построек из термобруса — это

заблуждение

. При должном уходе и обслуживании такие дома стоят до 50 лет и больше.

При должном уходе и обслуживании такие дома стоят до 50 лет и больше.

Важно! Как и все материалы на основе древесины термобрус горит, требуется дополнительная обработка. Если внутри не пенополистирол, а базальтовое волокно или минеральная вата, показатель горючести снижается.

В сети можно найти готовые проекты домов из термобруса, производители предлагают услугу «под ключ» — конструкцию оперативно соберут на участке, доставив все детали. В целом, дома из термобруса получаются достаточно бюджетными, при этом улучшаются показатели теплосбережения. Этот материал заслуживает внимания, но нужно чётко придерживаться технологии строительства, укреплять основание и перемычки цельными материалами.

Термобрус: особенности, преимущества и недостатки: rmnt_official — LiveJournal

?- catIsShown({ humanName: ‘ремонт’ })» data-human-name=»ремонт»> Ремонт

- Cancel

Дома из натуральной древесины и пиломатериалов по-прежнему очень актуальны и востребованы. Но у брёвен и бруса есть ряд недостатков — дорого и дают существенную усадку. Клееный брус тоже не дёшев. Альтернативой может стать термобрус, о преимуществах и недостатках которого расскажет сайт RMNT.

Фото: mkad65.ruТермобрус представляет собой разновидность клееного бруса, которому на портале Rmnt.ru посвящена обширная статья. Он тоже не цельный, но внутри вместо древесины утеплитель — чаще всего это недорогой пенополистирол или экструдированный пенополистирол (ЭППС). Процесс производства термобруса тоже схожий — две деревянные ламели склеиваются специальным составом, который наносится тонким слоем, между ними фиксируется утеплитель. Толщина внешних ламелей из сосны, кедра, ели, лиственницы может варьироваться от 40 до 80 миллиметров, толщина пенополистирола внутри обычно порядка 50–100 миллиметров.![]()

Есть термобрус многослойный — ламелей из древесины не две, а от трёх до семи. Такие материалы более толстые, прочные, но и дороже по цене. Термобрус вполне можно сравнить с сэндвич-панелями. Разница в том, что вместо OSB-плит для внешней обшивки используются ламели из пиломатериала, стеновой материал не щитовой, а в виде брусовых планок.

Преимущества использования термобруса для строительства частного дома очевидны:

- Содержание древесины было уменьшено в два раза. Утеплитель заметно дешевле. В итоге строительство из термобруса примерно в 1,5 раза дешевле, чем возведение дома такой же площади из клееного бруса или брёвен. Это огромный плюс для всех самостройщиков, которые вынуждены экономить на всём.

- Усадки практически нет, она фиксируется на уровне 0,5%, что позволяет сразу же приступить к финишной отделке, установке дверей и окон. Впрочем, такое же преимущество есть у обычного клееного бруса.

- Вставка из ЭППС или пенополистирола в 2,5 раза уменьшает теплопроводность материала.

В итоге стена из термобруса толщиной 200 миллиметров будет теплее, чем стена из клееного бруса толщиной 400 миллиметров. Можно отказаться от дополнительного утепления фасада. Снова существенная экономия денег.

В итоге стена из термобруса толщиной 200 миллиметров будет теплее, чем стена из клееного бруса толщиной 400 миллиметров. Можно отказаться от дополнительного утепления фасада. Снова существенная экономия денег. - Брус с сердечником из утеплителя в два раза легче обычного. Облегчается процесс транспортировки и монтажа, можно не пользоваться подъёмником и справиться силами двух-трёх человек. Не требуется мощный фундамент — нагрузка невелика.

- Материал безопасен для жильцов дома, агрессивные клеящие составы не используются.

Недостатки у термобруса есть, хотя некоторые можно нивелировать:

- Пенополистирол внутри деревянных панелей не позволяет древесине «дышать» на все 100%, внутри дома может возникнуть эффект «термоса». Чтобы его не было, требуется правильная вентиляция.

- Конструкция полностью из термобруса будет слишком лёгкой и непрочной. Поэтому при строительстве дома настоятельно рекомендуется использовать для нижнего яруса и перемычек цельный или клееный брус, которые заметно прочнее.

- Лёгкие стены лучше передают звуки, в жилых комнатах может потребоваться дополнительная шумоизоляция.

Что касается мнения о недолговечности построек из термобруса — это заблуждение. При должном уходе и обслуживании такие дома стоят до 50 лет и больше.

Важно! Как и все материалы на основе древесины термобрус горит, требуется дополнительная обработка. Если внутри не пенополистирол, а базальтовое волокно или минеральная вата, показатель горючести снижается.

Фото: ivd.ruВ сети можно найти готовые проекты домов из термобруса, производители предлагают услугу «под ключ» — конструкцию оперативно соберут на участке, доставив все детали. В целом, дома из термобруса получаются достаточно бюджетными, при этом улучшаются показатели теплосбережения. Этот материал заслуживает внимания, но нужно чётко придерживаться технологии строительства, укреплять основание и перемычки цельными материалами.

Видео по теме

© рмнт.ру, Игорь Максимов

дом из термобрусатермобрус

Example: livejournal No such user User title (optional)

Распространенные причины повреждения термодатчика или выхода за допустимые пределы

Обзор

Мы считаем, что термодатчики Ophir могут эксплуатироваться в течение многих лет без необходимости ремонта, если они используются с соответствующей лазерной оптической настройкой. Мы надеемся, что этот документ позволит вам наслаждаться долгим сроком службы и надежными результатами, которыми славится компания Ophir-Spiricon.

Мы надеемся, что этот документ позволит вам наслаждаться долгим сроком службы и надежными результатами, которыми славится компания Ophir-Spiricon.

Этот документ был создан, чтобы помочь нашим уважаемым клиентам правильно ухаживать и обслуживать датчики мощности тепловизионного лазера Ophir. Следующая информация предназначена только для справки. Если у вас есть основания полагать, что датчик больше не работает в соответствии с первоначальными спецификациями, мы всегда рекомендуем вам отправить его на ремонт и/или повторную калибровку нашими обученными техническими специалистами, чтобы вернуть устройство в соответствие с надлежащими прослеживаемыми стандартами NIST.

Некоторые распространенные причины выхода за допустимые пределы:

В этом документе описаны три наиболее распространенные причины выхода данных за пределы допуска. Это не полный список причин, по которым датчик термобатареи выходит за допустимые пределы. В случае замены старый использованный поглотитель обычно отправляется обратно вместе с датчиком после повторной калибровки. Пожалуйста, найдите минутку, чтобы просмотреть свой старый поглотитель и сравнить его с приведенными ниже примерами.

Пожалуйста, найдите минутку, чтобы просмотреть свой старый поглотитель и сравнить его с приведенными ниже примерами.

I) Загрязнение поверхности

Объяснение : Во многих случаях недопустимое состояние можно объяснить просто загрязнением поверхности, вызванным условиями окружающей среды. К сожалению, из-за различных сред, в которых используются датчики, почти невозможно сделать точный вывод о том, что вызывает загрязнение в каждом сценарии. Сварочная среда является распространенным источником загрязнения; однако любая среда может привести к отложению постороннего материала на датчике, если не принять меры предосторожности. Жир от отпечатков пальцев является еще одним распространенным источником загрязнения, и он может пригореть на поверхности поглотителя. Использование какого-либо горючего материала для определения местоположения луча перед использованием датчика также может привести к загрязнению вашего датчика. Горящая бумага или любой другой горючий материал, используемый рядом с датчиком, может медленно осаждать загрязняющие вещества на поверхности. К сожалению, загрязнение может быть постепенным и равномерным по распределению, из-за чего конечный пользователь не заметит изменения оттенка покрытия. См. рис. 1 и 2.

К сожалению, загрязнение может быть постепенным и равномерным по распределению, из-за чего конечный пользователь не заметит изменения оттенка покрытия. См. рис. 1 и 2.

| Примеры : Рис. 1 Постепенное загрязнение слева, после очистки справа. Тип загрязнения на этом диске не определен, но обратите внимание, насколько равномерно откладывается посторонний материал. Только обученный специалист может быстро идентифицировать этот тип загрязнения. Простой способ проверить это — сравнить цвет покрытия между множеством разных датчиков одной модели или типа покрытия. Если имеется большое отклонение в оттенке, один из дисков может быть загрязнен. | |

Рис. 2 Здесь вы найдете пример сварочного загрязнения. В центре находится диск после одного движения чистящей салфеткой. Обратите внимание на степень загрязнения ткани. В левом нижнем углу тот самый диск после завершения процесса очистки. | |

| Корректирующее действие: Первым шагом является определение источника посторонних примесей. Затем необходимо предпринять шаги для изоляции датчика от загрязнения в будущем. Хранение датчика в надлежащем контейнере, когда он не используется, — это иногда все, что необходимо для предотвращения долговременного загрязнения. Кроме того, краткая подача сжатого сухого воздуха перед применением мощности лазера имеет большое значение для предотвращения накопления посторонних материалов. Мы не рекомендуем выполнять какую-либо очистку, кроме как силами наших обученных техников, когда датчик отправляется на ремонт/повторную калибровку, поскольку любое изменение поверхности поглотителя приведет к отклонению показаний. См. также раздел о перегреве ниже, так как перегрев может быть источником загрязнения. | |

| II)Перегрев корпуса датчика Объяснение : Это происходит, когда диск постоянно используется при более высоком уровне мощности, чем он рассчитан.  Многие из наших датчиков рассчитаны на один конкретный уровень мощности для непрерывной мощности лазера и отдельный более высокий уровень для более коротких периодов использования. Многие датчики имеют названия, оканчивающиеся на букву «С». Эти датчики разработаны специально для установки в систему теплоотвода для конвекционного охлаждения. При установке без радиатора максимальный уровень мощности значительно снижается. Одним из примеров этого является датчик 20C-SH, который способен обрабатывать 20 Вт при использовании с радиатором, но только 4 Вт отдельно. Если вы считаете, что датчику может потребоваться радиатор, обратитесь к листу технических характеристик, изначально предоставленному с новым датчиком. Многие из наших датчиков рассчитаны на один конкретный уровень мощности для непрерывной мощности лазера и отдельный более высокий уровень для более коротких периодов использования. Многие датчики имеют названия, оканчивающиеся на букву «С». Эти датчики разработаны специально для установки в систему теплоотвода для конвекционного охлаждения. При установке без радиатора максимальный уровень мощности значительно снижается. Одним из примеров этого является датчик 20C-SH, который способен обрабатывать 20 Вт при использовании с радиатором, но только 4 Вт отдельно. Если вы считаете, что датчику может потребоваться радиатор, обратитесь к листу технических характеристик, изначально предоставленному с новым датчиком. Перегрев корпуса датчика может привести к повреждению двух типов. Во-первых, это разрушение покрытия. Это довольно распространено и приводит к значительному обесцвечиванию поверхности покрытия. Это обесцвечивание не устраняется очисткой. В этой ситуации поглотитель необходимо заменить из-за неравномерного поглощения по всей поверхности. | |

| Примеры : Рис. 3 Это типичный пример разрушения покрытия в результате перегрева. Фото сделано после чистки. Обратите внимание, что весь диск темнее, чем в предыдущих очищенных примерах. Этот диск необходимо заменить. | |

| Корректирующее действие : Предотвратите перегрев датчика, см. ограничения датчика, как указано в листе технических характеристик, первоначально отправленном вместе с новым датчиком. Надлежащий радиатор, а также забота о том, чтобы не превысить температурный предел диска, предотвратят возникновение такого рода повреждений. | |

| III) Локальный перегрев покрытия Объяснение : Это основная причина замены диска с нашими датчиками. Каждый тип покрытия, предлагаемый компанией Ophir-Spiricon, имеет определенный порог мощности и энергетического повреждения при попадании на поверхность поглотителя локализованных силовых и энергетических выстрелов.  В листе спецификаций для каждого датчика будет указан общий предел мощности и энергетического повреждения. Следующие формулы используются для определения мощности и плотности энергии вашего лазерного луча соответственно: В листе спецификаций для каждого датчика будет указан общий предел мощности и энергетического повреждения. Следующие формулы используются для определения мощности и плотности энергии вашего лазерного луча соответственно: Для лазеров непрерывного действия: [формула 1] В этих формулах есть несколько допущений, которые не всегда могут быть верными. Первое предположение заключается в том, что профиль лазерного луча является однородным, т.е. имеет плоский профиль. Это не относится ко всем лазерам. Многие лазеры имеют профиль Гаусса, в то время как другие имеют всплески или другие аномалии в профиле. Эти шипы часто могут иметь во много раз большую мощность и плотность энергии, чем у луча в среднем, что приводит к небольшим следам ожогов и локализованному перегреву покрытия. (2 Вт/10 нс) = 2*108 Вт/с = 200 000 кВт/с Это теоретический пример, демонстрирующий экстремальный урон импульсных лазеров. Многим пользователям иногда сходит с рук этот тип использования, поскольку датчик подвергается воздействию мгновенной плотности энергии в течение такого короткого периода времени, что покрытие буквально распадается на микроскопические слои за раз. | |

| Примеры: Рис. 4 Это традиционный вид чрезмерной длительной удельной мощности. Обратите внимание, что покрытие полностью разрушилось в центре диска. Увеличение диаметра луча обычно является единственным решением в этой ситуации. | |

| Рис. 5 Еще один пример чрезмерной удельной мощности. Это был мощный диск с водяным охлаждением. Размер пятна должен быть увеличен, чтобы предотвратить этот тип повреждения. | |

| Рис. 6 Другой пример. У этого диска, по-видимому, не только превышена локальная плотность мощности в центре, но и весь диск выглядит перегретым. | |

Рис. 7 Этот тип повреждения типичен для плохого профиля лазера. Лазер, вероятно, выдавал профиль с большим пиком, что привело к небольшому ожогу в центре. 7 Этот тип повреждения типичен для плохого профиля лазера. Лазер, вероятно, выдавал профиль с большим пиком, что привело к небольшому ожогу в центре. | |

| Рис. 8 Это пример чрезмерной плотности мощности на одном из наших поглотителей P-типа. Диски P-типа фактически плавятся при превышении порога повреждения. Во много раз меньшие оплавленные пятна (диаметром <~0,5 мм) по-прежнему будут считываться в соответствии со спецификацией и могут не требовать замены. | |

| Рис. 9 Это классическое повреждение, вызванное чрезмерной плотностью энергии. Обратите внимание, что покрытие повреждается по одному слою за раз. Пользователи в этом случае, вероятно, заметили изменение показаний счетчика и, следовательно, перемещали положение луча в новые области по мере его использования. | |

Рис. 10 Это еще один пример повреждения импульсной плотности энергии. Обратите внимание, как медленно портится покрытие. Вероятно, это очень короткоимпульсный лазер. Обычно это приводит к более высокому показанию, чем фактическое. Обратите внимание, как медленно портится покрытие. Вероятно, это очень короткоимпульсный лазер. Обычно это приводит к более высокому показанию, чем фактическое. | |

| Рис. 11 Это то же повреждение, что и на Рис. 10, только после значительно большего количества импульсов. Обратите внимание, что покрытие теперь полностью исчезло в центре. Как только покрытие становится блестящим или белым, показание обычно ниже фактического. | |

Корректирующее действие: Чтобы предотвратить локальный перегрев покрытия, самым простым решением является расширение лазерного луча до размера, который значительно снизит мощность и плотность энергии. 1/3 диаметра апертуры обычно является хорошим размером, хотя при необходимости можно использовать больший размер, чтобы предотвратить повреждение. Это предотвратит почти все проблемы, связанные со средней удельной мощностью. Если луч уже максимально велик, пожалуйста, свяжитесь с одним из наших представителей по обслуживанию клиентов, и мы поможем найти решение для вашей конкретной ситуации. У нас есть много различных покрытий, разработанных для того, чтобы выдерживать определенные лазерные системы лучше, чем другие. Для импульсных лазеров у нас есть так называемые объемные поглотители, которые поглощают импульсы энергии таким образом, что тепло распределяется по поверхности. Это приводит к значительно более высоким пределам плотности энергии, если у вас есть повреждения из-за импульсных лазерных систем. У нас есть много различных покрытий, разработанных для того, чтобы выдерживать определенные лазерные системы лучше, чем другие. Для импульсных лазеров у нас есть так называемые объемные поглотители, которые поглощают импульсы энергии таким образом, что тепло распределяется по поверхности. Это приводит к значительно более высоким пределам плотности энергии, если у вас есть повреждения из-за импульсных лазерных систем. Следующий пример полезен для иллюстрации важности размера луча: Однако, если просто расширить луч до 10 мм или 1,0 см | |

Прочитать статью полностью

Качество луча, объяснение из Энциклопедии RP Photonics; качество лазерного луча, коэффициент М2, стандарт ISO 11146, расходимость, нелинейное преобразование частоты

Качество луча лазерного луча является важным аспектом характеристики лазерного луча. Его можно определить по-разному, но обычно он понимается как мера того, насколько сильно лазерный луч может быть сфокусирован при определенных условиях (например, при ограниченной расходимости луча). Наиболее распространенными способами количественной оценки качества луча являются:

- произведение параметра луча (BPP), т.

е. произведение радиуса луча в перетяжке луча на угол расхождения луча в дальней зоне

е. произведение радиуса луча в перетяжке луча на угол расхождения луча в дальней зоне - M 2 коэффициент, определяемый как произведение параметра луча, деленное на соответствующее произведение для дифракционно-ограниченного гауссова луча с той же длиной волны

Низкие значения коэффициента BPP или M 2 означают высокое качество луча.

Высокое качество луча подразумевает гладкие волновые фронты (т. е. сильную фазовую корреляцию по профилю луча), так что фокусировка луча с помощью линзы позволяет получить фокус с плоскими волновыми фронтами. Скремблированные волновые фронты (см. рис. 1) затрудняют фокусировку луча, т. е. расходимость луча для заданного размера пятна увеличивается.

Рисунок 1: Лазерный луч плохого качества. В отличие от идеального гауссова луча, волновые фронты несколько перемешаны, что затрудняет точную фокусировку луча. Максимально возможное качество луча с точки зрения M 2 достигается для дифракционно-ограниченного гауссова луча, имеющего M 2 = 1. К этому значению близки многие лазеры, в частности объемные твердотельные лазеры, работающие на одной поперечной моде (→ одномодовый режим ) и волоконными лазерами на основе одномодовых волокон, а также некоторыми маломощными лазерными диодами (в частности, VCSEL).

С другой стороны, в частности, некоторые мощные лазеры (например, объемные твердотельные лазеры и полупроводниковые лазеры, такие как диодные линейки) могут иметь очень большое значение M 2 , превышающее 100 или даже значительно превышающее 1000.

В твердотельных лазерах это часто является результатом термически индуцированных искажений волнового фронта в усиливающей среде и/или несоответствия эффективной площади моды и площади накачки в лазерном кристалле, тогда как в мощных полупроводниковых лазерах плохое качество луча является результатом Работа с многомодовым волноводом.

В обоих случаях плохое качество пучка связано с возбуждением высших мод резонатора.

К этому значению близки многие лазеры, в частности объемные твердотельные лазеры, работающие на одной поперечной моде (→ одномодовый режим ) и волоконными лазерами на основе одномодовых волокон, а также некоторыми маломощными лазерными диодами (в частности, VCSEL).

С другой стороны, в частности, некоторые мощные лазеры (например, объемные твердотельные лазеры и полупроводниковые лазеры, такие как диодные линейки) могут иметь очень большое значение M 2 , превышающее 100 или даже значительно превышающее 1000.

В твердотельных лазерах это часто является результатом термически индуцированных искажений волнового фронта в усиливающей среде и/или несоответствия эффективной площади моды и площади накачки в лазерном кристалле, тогда как в мощных полупроводниковых лазерах плохое качество луча является результатом Работа с многомодовым волноводом.

В обоих случаях плохое качество пучка связано с возбуждением высших мод резонатора.

Расчет качества балки

| Центральная длина волны: | |||||

| M 2 коэффициент: | расч. | (из BPP) | |||

| Продукт параметра луча: | расч. | (из М 2 ) | |||

| Радиус талии: | расч. | (с использованием BPP) | |||

| Полуугол расхождения: | расчет | (с использованием BPP) |

Внимание: Кнопки не работают, так как в вашем браузере отключен Javascript!

В фокусе (перетяжке) дифракционно-ограниченного луча (т. е. в месте, где радиус луча достигает своего минимума) оптические волновые фронты плоские.

Любое скремблирование волновых фронтов, т.е. из-за оптических компонентов низкого качества сферические аберрации линз, тепловые эффекты в усиливающей среде, дифракция на апертурах или паразитные отражения могут ухудшить качество луча.

Для монохроматических лучей качество луча в принципе может быть восстановлено, т.е. с фазовой маской, которая точно компенсирует искажения волнового фронта, но на практике это обычно затруднительно, даже в тех случаях, когда искажения стационарны. Более гибкий подход заключается в использовании адаптивной оптики в сочетании с датчиком волнового фронта.

Более гибкий подход заключается в использовании адаптивной оптики в сочетании с датчиком волнового фронта.

Можно до некоторой степени улучшить качество лазерного луча с помощью нерезонансного очистителя мод или резонатора с очистителем мод. Это, однако, приводит к некоторой потере оптической силы.

Яркость лазера, точнее его излучение, определяется его выходной мощностью и качеством луча.

Обратите внимание, что термин качество луча иногда используется с качественным значением , которое имеет мало общего с фокусируемостью, как обсуждалось выше.

Для некоторых применений жизненно важно получить гладкий профиль интенсивности луча, например. гауссовой формы, а расходимость пучка не представляет интереса.

Тогда «качество» лазерного луча может быть не охарактеризовано, т.е. с M 2 , как описано ниже: один луч может иметь относительно маленькое значение M 2 , но профиль луча с несколькими пиками, тогда как другой луч может иметь гладкую форму луча, но высокую расходимость и, следовательно, большой М 2 значение.

Для некоторых применений лазера, таких как литография, требуется равномерное освещение большой площади. Если термин «качество луча» появляется в этом контексте, он может не иметь ничего общего с фокусируемостью, как обсуждается в этой статье. Тогда можно даже предпочесть лучи с довольно низкой пространственной и временной когерентностью.

Измерение качества луча

В соответствии со стандартом ISO 11146 коэффициент качества луча M 2 можно рассчитать с помощью процедуры подгонки, применяемой к измеренному изменению радиуса луча вдоль направления распространения (так называемая каустика , см. рис. 2). Для корректных результатов необходимо соблюдать ряд правил, т.е. относительно точного определения радиуса луча и размещения точек данных.

Рисунок 2: Расчет качества луча по измеренной каустике. Черные точки данных используются для процедуры подбора, тогда как серые точки игнорируются. (Согласно стандарту ISO 11146 требуется сбалансированный выбор точек данных, некоторые из которых находятся рядом с перетяжкой луча, а другие — на достаточном расстоянии от нее. )

)Существуют коммерчески доступные профилировщики луча, которые могут автоматически выполнять измерения качества луча в течение нескольких секунд. Обычно они основаны на измерении профиля луча в различных положениях. Профилировщики луча, основанные на различных принципах измерения, т.е. ПЗС- и КМОП-камеры или вращающиеся режущие кромки или щели значительно различаются по допустимым диапазонам радиуса луча и оптической мощности, диапазону длин волн, чувствительности к артефактам и т. д. Например, щелевые или остроконечные сканеры обычно могут работать с большей мощностью, чем камеры, и могут быть точными для лучей почти гауссовской формы, тогда как системы на основе камер обычно больше подходят для сложных форм лучей. Другие проблемы вступают в игру для лучей с изменяющейся во времени мощностью, например. на выходе лазеров с модуляцией добротности. Затем может потребоваться синхронизация затвора с лазерными импульсами.

Вместо перемещения детектора по лучу можно использовать пространственный модулятор света, чтобы избежать движущихся частей [8].

Альтернативные методы измерения основаны на передаче данных через пассивный оптический резонатор с согласованными модами или на датчиках волнового фронта, т.е. Датчики волнового фронта Шака-Гартмана. Полная характеристика лазерного луча требует анализа только в одной плоскости.

Важность качества луча для приложений

Высокое качество луча может быть важным, например, когда требуется сильная фокусировка луча.

В области лазерной обработки материалов печать, маркировка, резка и сверление часто требуют высокого качества луча, тогда как сварка, пайка, закалка и различные другие виды обработки поверхности менее критичны в этом отношении, поскольку они работают с большими пятнами, так что прямое применение мощных лазерных диодов со сравнительно плохим качеством пучка ( прямые диодные лазеры ).

Для резки и дистанционной сварки относительно высокое качество луча (у M 2 ненамного больше 10) позволяет использовать большое рабочее расстояние (т. е. большое расстояние между заготовкой и фокусирующим объективом), что весьма желательно напр. для защиты оптики от мусора и дыма.

Кроме того, высокое качество луча уменьшает диаметр луча в системе доставки луча, так что можно использовать меньшие и, следовательно, более дешевые оптические элементы (например, зеркала и линзы).

Кроме того, увеличенная эффективная длина Рэлея (для заданного размера пятна) увеличивает допуск на продольное выравнивание.

е. большое расстояние между заготовкой и фокусирующим объективом), что весьма желательно напр. для защиты оптики от мусора и дыма.

Кроме того, высокое качество луча уменьшает диаметр луча в системе доставки луча, так что можно использовать меньшие и, следовательно, более дешевые оптические элементы (например, зеркала и линзы).

Кроме того, увеличенная эффективная длина Рэлея (для заданного размера пятна) увеличивает допуск на продольное выравнивание.

Большое рабочее расстояние, ставшее возможным благодаря высокому качеству луча, также важно для конструкции лазеров с диодной накачкой, когда луч накачки должен пройти через различные элементы оптики (например, дихроичное зеркало), прежде чем достичь лазерного кристалла.

Очень высокое (близкое к дифракционному) качество пучка, связанное с высокой пространственной когерентностью, часто требуется для интерферометров, оптической регистрации данных, лазерной микроскопии и т.п.

Лазеры с синхронизацией мод всегда должны иметь высокое качество пучка, так как возбуждение поперечных мод более высокого порядка нарушит процесс формирования импульса.

Типичное качество луча некоторых лазеров

Как правило, качество луча не определяется типом лазера, но есть некоторые типичные тенденции:

- Большинство маломощных твердотельных лазеров с диодной до дифракционно-ограниченного) качества луча.

- То же самое относится к различным газовым лазерам, таким как гелий-неоновые лазеры и CO 2 лазеры.

- Некоторые мощные твердотельные лазеры имеют низкое качество луча, главным образом потому, что сильные тепловые эффекты в лазерном кристалле приводят к искажению луча. Кроме того, в конструкции может быть компромисс между высоким качеством луча и высокой энергоэффективностью или высоким качеством луча и низкой чувствительностью юстировки.

- Маломощные лазерные диоды обычно имеют довольно высокое качество луча, тогда как мощные лазерные диоды в основном всегда имеют низкое качество луча.

По сути, это связано с тем, что большие мощности требуют больших излучающих апертур, что делает используемые волноводы очень многомодовыми.

(Числовая апертура не может быть сильно уменьшена.)

(Числовая апертура не может быть сильно уменьшена.)

Оптимизация качества лазерного луча

Решающими факторами для получения высокого качества луча объемного твердотельного лазера являются:

- оптимизированная конструкция резонатора с подходящей площадью моды (особенно в усиливающей среде) и низкой чувствительностью к тепловым линзам

- хорошее выравнивание резонатора

- сводит к минимуму тепловые эффекты, особенно тепловые линзы в усиливающей среде

- высококачественные оптические компоненты (особенно в отношении усиливающей среды)

- оптимизированное распределение интенсивности накачки (иногда требуется источник накачки с хорошим качеством луча) – легче достигается при торцевой накачке, чем при боковой накачке

Качество луча в нелинейной оптике

Качество луча является проблемой не только для лазеров, но и для нелинейного преобразования частоты. В то время как тепловая линза в нелинейных кристаллических материалах возникает только при очень высоких средних уровнях мощности (поскольку нагрев происходит только за счет слабого паразитного поглощения), на качество пучка могут влиять другие эффекты:

- Пространственное отклонение может пространственно смещать взаимодействующие лучи, так что перекрытие становится слабее, а взаимодействие становится пространственно асимметричным.

- Для сильного преобразования, например. в удвоителе частоты или оптическом параметрическом усилителе может быть сильное обеднение луча накачки вблизи оси луча или даже обратное преобразование, что в крайних случаях приводит к ярко выраженным кольцевым структурам. Управление усилением может сделать такие проблемы более серьезными. Было показано, что проблемы с качеством луча ограничивают масштабируемость мощности устройств нелинейного преобразования частоты с высоким коэффициентом усиления [5].

- Для ультракоротких импульсов несоответствие групповой скорости и другие эффекты могут даже привести к зависимости качества луча от времени.

Кроме того, использование лазерного луча плохого качества в устройстве нелинейного преобразования частоты может значительно ухудшить эффективность преобразования.

Эффекты качества луча в нелинейной оптике можно исследовать с помощью численных компьютерных моделей, которые могут моделировать эволюцию пространственных (и, возможно, временных) профилей задействованных лучей.

Поставщики

В Руководстве покупателя RP Photonics указаны 25 поставщиков устройств для измерения качества луча. Среди них:

Femto Easy

Femto Easy предлагает различные типы профилировщиков луча BeamPro с различными характеристиками:

- Профилировщики BeamPro с малыми пикселями доступны с размерами пикселей от 1,45 мкм до 3 мкм. Они подходят для измерения сфокусированных лазерных лучей диаметром до 10 мкм и менее.

- Профилографы большой площади BeamPro подходят для лазерных лучей диаметром более 7 м и даже до 25 мм без дополнительной оптики.

- Компактный профилировщик Beampro имеет толщину менее 15 мм, что позволяет профилировать балку в небольших помещениях.

- Профилировщики квадратного формата BeamPro доступны с самым широким набором квадратных датчиков, предлагая идеальное сочетание маленьких пикселей, большой площади и глобального затвора в одном устройстве.

- Профилометры BeamPro SWIR доступны с широким диапазоном датчиков SWIR на основе InGaAs для измерения лазерных лучей в диапазоне 900–1700 нм.

Все они поставляются с мощным и удобным программным обеспечением.

Gentec Electro-Optics

BEAMAGE-M2 — это автоматизированная система измерения качества лазерного луча. Это единственная на рынке система M 2 , оснащенная полным комплектом 50-мм оптики. Также датчик имеет размеры 11,3 × 11,3 мм.

В комплект входят два зеркала для управления лучом для быстрого и простого выравнивания лазера в системе. Внутренние зеркала выровнены на заводе, а предустановленная высота также упрощает выравнивание.

Низкопрофильная гениальная механика позволяет легко разместить устройство на любом оптическом столе.

Расчеты полностью соответствуют стандартам ISO 11146 и 13694.

Проведите полное измерение в соответствии со стандартами ISO всего за 20 секунд с функцией ROI и менее чем за минуту с полнокадровым захватом.

В простом в использовании программном обеспечении доступны как автоматические, так и ручные настройки, поэтому точки данных можно добавлять или удалять даже после завершения автоматического сканирования.

DataRay

Продукты DataRay предлагают несколько способов измерения качества луча: M 2 Измерения в соответствии с ISO 11146 могут быть выполнены с помощью камеры для профилирования луча или сканирующего щелевого профилировщика луча Beam’R2, установленного на трансляционном столике M2DU.

Вопросы и комментарии пользователей

Здесь вы можете задать вопросы и комментарии. Если они будут приняты автором, они появятся над этим абзацем вместе с ответом автора. Автор принимает решение о принятии на основе определенных критериев. По существу, вопрос должен представлять достаточно широкий интерес.

Пожалуйста, не вводите здесь личные данные; в противном случае мы бы удалили его в ближайшее время. (См. также нашу декларацию о конфиденциальности.) Если вы хотите получить личную обратную связь или консультацию от автора, свяжитесь с ним, например. по электронной почте.

Ваш вопрос или комментарий:

Проверка на спам:

(Пожалуйста, введите сумму тринадцати и трех в виде цифр!)

Отправляя информацию, вы даете свое согласие на возможную публикацию ваших материалов на нашем веб-сайте в соответствии с нашими правилами. (Если вы позже отзовете свое согласие, мы удалим эти материалы.) Поскольку ваши материалы сначала просматриваются автором, они могут быть опубликованы с некоторой задержкой.

(Если вы позже отзовете свое согласие, мы удалим эти материалы.) Поскольку ваши материалы сначала просматриваются автором, они могут быть опубликованы с некоторой задержкой.

Библиография

| [1] | Стандарт ISO 11146, «Лазеры и связанное с ними оборудование. Методы испытаний ширины лазерного луча, углов расхождения и коэффициентов распространения луча» (2005) |

| [3] | А. Э. Зигман, «Определение, измерение и оптимизация качества лазерного луча», Proc. SPIE 1868, 2 (1993), doi:10.1117/12.144597 |

| [4] | Т. Ф. Джонстон мл., «Распространение луча ( M 2 ): измерение с помощью четырех разрезов» заявл. Опц. 37 (21), 4840 (1998), doi:10.1364/AO.37.004840 |

| [5] | G. Arisholm et al. , «Пределы масштабируемости мощности оптических параметрических генераторов и усилителей с высоким коэффициентом усиления», J. Opt. соц. Am.B 21 (3), 578 (2004), doi:10.1364/JOSAB.21.000578 Opt. соц. Am.B 21 (3), 578 (2004), doi:10.1364/JOSAB.21.000578 |

| [6] | Р. Пашотта, «Ухудшение качества луча лазеров, вызванное внутрирезонаторными искажениями луча», Опт. Express 14 (13), 6069 (2006), doi:10.1364/OE.14.006069 |

| [7] | Е. Перевезенцев и др. , “Сравнение критериев качества лазерного луча с фазовой аберрацией”, Appl. Опц. 46 (5), 774 (2007), doi:10.1364/AO.46.000774 |

| [8] | C. Schulze et al. , «Измерения качества луча с использованием пространственного модулятора света», Опт. лат. 37 (22), 4687 (2012), doi:10.1364/OL.37.004687 |

| [9] | The Photonics Spotlight 2020-09-30: Радиус луча и качество луча лазерных импульсов |

(Предложите дополнительную литературу!) -ограниченные лучи, гауссовы лучи, M 2 фактор, радиус луча, расходимость луча, произведение параметра луча, яркость, профилировщики луча, тепловое линзирование, конструкция резонатора, очистители мод, формирователи луча, The Photonics Spotlight 2007-04-01 , В центре внимания фотоники 11 июня 2007 г..jpg) , В центре внимания фотоники 04 марта 2008 г.

, В центре внимания фотоники 04 марта 2008 г.

и другие статьи в категории общая оптика

Автором этой энциклопедии является доктор Рюдигер Пашотта, основатель и исполнительный директор RP Photonics AG. Как насчет индивидуального курса обучения от этого выдающегося эксперта в вашем регионе? Свяжитесь с RP Photonics, чтобы узнать, как его технические консультационные услуги (например, дизайн продукта, решение проблем, независимые оценки, обучение) и программное обеспечение могут стать очень ценными для вашего бизнеса!

Если вы хотите разместить ссылку на эту статью на каком-либо другом ресурсе (например, на своем сайте, в социальных сетях, на форуме, в Википедии), вы можете получить необходимый код здесь.

HTML-ссылка на эту статью:

Статья о качестве луча

в

RP Photonics Encyclopedia

С изображением для предварительного просмотра (см.

См. рис. 3.

См. рис. 3. Ophir-Spiricon предлагает широкий выбор устройств для профилирования луча, если вы хотите определить профиль вашего лазера.

Ophir-Spiricon предлагает широкий выбор устройств для профилирования луча, если вы хотите определить профиль вашего лазера.  Из-за незаметной природы этого типа повреждения пользователь часто не замечает его появления до тех пор, пока не пройдет значительное количество импульсов. Эта форма повреждения приводит к наибольшему количеству замен датчиков. См. рисунки с 4 по 11.

Из-за незаметной природы этого типа повреждения пользователь часто не замечает его появления до тех пор, пока не пройдет значительное количество импульсов. Эта форма повреждения приводит к наибольшему количеству замен датчиков. См. рисунки с 4 по 11. Если у вас есть лазер с низкой расходимостью, лучшим вариантом могут быть имеющиеся в продаже расширители луча или простые системы с отрицательными линзами. Пожалуйста, проконсультируйтесь с соответствующим персоналом, прежде чем пытаться заменить какую-либо лазерную оптическую систему, так как неправильная установка может привести к серьезной травме.

Если у вас есть лазер с низкой расходимостью, лучшим вариантом могут быть имеющиеся в продаже расширители луча или простые системы с отрицательными линзами. Пожалуйста, проконсультируйтесь с соответствующим персоналом, прежде чем пытаться заменить какую-либо лазерную оптическую систему, так как неправильная установка может привести к серьезной травме.