Технология термообработки древесины | Thermodecking

Skip to content

THERMODECKING — ЭТО БОЛЬШЕ ТЫСЯЧИ ВЫГОДНЫХ СДЕЛОК

И ТЕРМООБРАБОТКА ДРЕВЕСИНЫ ПО МИРОВЫМ СТАНДАРТАМ КАЧЕСТВА WESTWOOD

СОБСТВЕННАЯ ПРОИЗВОДСТВЕННАЯ ИНФРАСТРУКТУРА И НЕПРЕРЫВНЫЙ КОНТРОЛЬ ЗА КАЧЕСТВОМ ПРОДУКЦИИ

ДАЮТ НАМ ВОЗМОЖНОСТЬ ЕЖЕГОДНО УВЕЛИЧИВАТЬ ОБЪЁМЫ ГОТОВОЙ ПРОДУКЦИИ

ТЕРМООБРАБОТКА

ДРЕВЕСИНЫ

Отсутствие питательной среды для насекомых

Стабильность размеров

Устойчивость к перепадам температуры и влаги

Экологически чистый материал

древесины

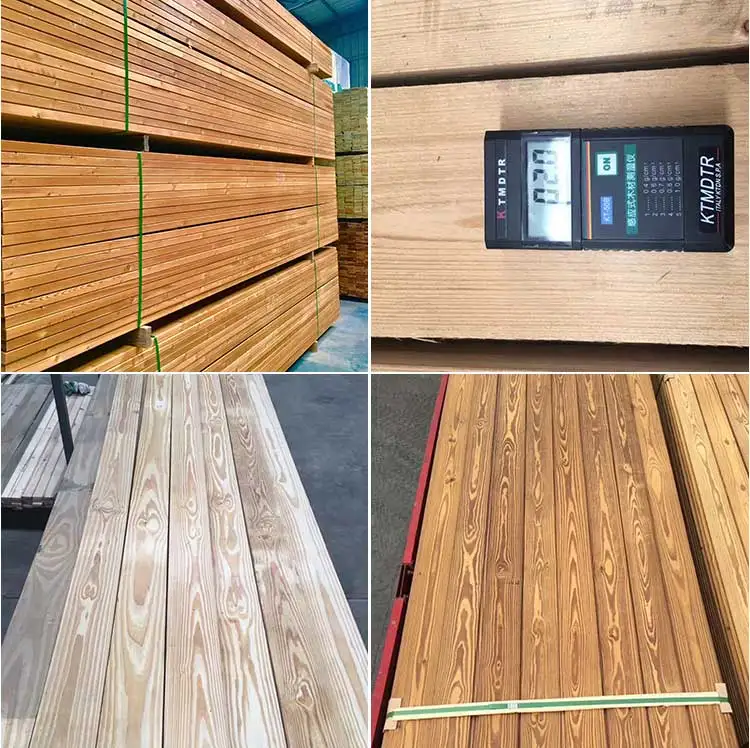

Мы изготавливаем термодревесину по собственной запатентованной технологии WestWood на современном американском оборудовании.

Контролируем качество всех этапов производства и даем 10 лет гарантии

на свою продукцию.

Заказывать напрямую у производителя безопасно и выгодно: низкие цены

и программа лояльности для постоянных клиентов. Высокие температуры меняют молекулярную структуру древесины — из нее испаряются полисахариды и смолы.

Это совершенствует физические свойства дерева: внешний вид, плотность, теплопроводность, влажность и продлевает срок эксплуатации.

Продолжительность термообработки — несколько часов, а весь цикл с учетом сушки и охлаждения длится 30–35 часов.

Благородный

тёмный оттенок

Идеальная геометрия каждой доски

эстетические

качества

Сохраняет

природный

рисунок

Благородный

тёмный оттенок

Сохраняет

природный

рисунок

Идеальная геометрия каждой доски

Мы изготавливаем термодревесину по собственной запатентованной технологии WestWood на современном американском оборудовании. Собственная производственная инфраструктура и непрерывный контроль за качеством продукции дают нам возможность давать минимум 10 лет гарантии на свою продукцию.

Наша технология термообработки меняет молекулярную структуру древесины и уничтожает питательную среду для развития микроорганизмов. В десятки раз снижает риск биологического поражения изделий Thermodecking. В 4 раза превышает обычные материалы и сохраняет безупречный внешний вид более 25 лет.

В 4 раза превышает обычные материалы и сохраняет безупречный внешний вид более 25 лет.

Эстетические

качества

Термообработка

Как осуществляется

термообработка древесины

Перед термообработкой древесина сушится в специализированных печах для удаления влаги из материала. Затем печь нагревается до +180-200 °С — высота температуры зависит от толщины и породы дерева.

Термообработка проходит при избыточном давлении в атмосфере водяного пара. Пар выполняет защитную функцию, предотвращая возгорание древесины. И принимает участие в химических процессах, которые проходят в материале при термировании.

Высокие температуры меняют молекулярную структуру древесины — из нее испаряются полисахариды и смолы. Это совершенствует физические свойства дерева: внешний вид, плотность, теплопроводность, влажность и продлевает срок эксплуатации.

Продолжительность термообработки — несколько часов, а весь цикл с учетом сушки и охлаждения длится 30–35 часов.

Долговечность

Не разбухает

и не усыхает

Защищена от бактерий

и насекомых

Служит в 25

раз дольше

Как осуществляется

термообработка древесины

Перед термообработкой древесина сушится в специализированных печах для удаления влаги из материала. Затем печь нагревается до +185…+200 °С — высота температуры зависит от толщины и породы дерева.

Термообработка проходит при избыточном давлении в атмосфере водяного пара. Пар выполняет защитную функцию, предотвращая возгорание древесины. И принимает участие в химических процессах, которые проходят в материале при термировании.

Высокие температуры меняют молекулярную структуру древесины — из нее испаряются полисахариды и смолы. Это совершенствует физические свойства дерева: внешний вид, плотность, теплопроводность, влажность и продлевает срок эксплуатации.

Продолжительность термообработки — несколько часов, а весь цикл с учетом сушки и охлаждения длится 30–35 часов.

Служит в 25

раз дольше

Защищена от бактерий

и насекомых

Не разбухает

и не усыхает

Долговечность

02обработка древесины

Термообработка исправляет все недостатки обычной древесины: склонность к гниению, набуханию, покрытию плесенью. Делает материал прочным, теплоемким, эстетичным.

Термообработка снижает теплопроводность древесины на 20–25 %. Фасадная отделка из такого материала лучше сохраняет тепло и поддерживает естественный микроклимат помещения.

Технология не допускает использование химических веществ: формальдегидов, пластификаторов и модификаторов с помощью которых устраняли недостатки древесины раньше.

Обработанное изделие безопасно для людей и окружающей среды — соответствует европейским экологическим стандартам.

Безопасность

Устойчива

к бытовым

повреждениям

Поддерживает

микроклимат помещения

Не разрушается

при нагревании

Термообработка исправляет все недостатки обычной древесины: склонность к гниению, набуханию, покрытию плесенью. Делает материал прочным, теплоёмким, более эстетичным. Термообработка снижает теплопроводность древесины на 20–25 %. Внешняя и внутренняя отделка из такого материала лучше сохраняет тепло и поддерживает естественный микроклимат помещения.

Делает материал прочным, теплоёмким, более эстетичным. Термообработка снижает теплопроводность древесины на 20–25 %. Внешняя и внутренняя отделка из такого материала лучше сохраняет тепло и поддерживает естественный микроклимат помещения.

Технология производства термодревесины не допускает использования химических веществ: формальдегидов, пластификаторов и модификаторов с помощью которых устраняли недостатки древесины раньше.

Обработанное изделие безопасно для людей и окружающей среды — соответствует европейским экологическим стандартам.

Безопасность

03Зачем нужна термическая

термодревесину

Собственная технология производства. Многолетний опыт термообработки древесины показал: наша компания может предложить российскому рынку продукт, который соответствует международным стандартам качества. Запатентованная технология термообработки позволяет создавать материалы с уникальными техническими и эксплуатационными показателями. В нас уверены — об этом говорят многочисленные дипломы и сертификаты, звания «Товар года» и «Золотая марка». А главное — рекомендации клиентов и партнеров. Широкий выбор материалов. Мы предлагаем древесину различных пород: береза, липа, ольха, осина, сосна, ясень. И материалы всех категорий: фасадная и террасная доска, садовый паркет, деревянная мозаика, обшивка для саун, бань и других объектов. Возможны оптовые и розничные, разовые и постоянные поставки. У нас нет посреднических комиссий. Цены от производителя всегда самые низкие на рынке. Вы не переплатите и будете спокойны за оригинальность продукции. А для постоянных клиентов действует накопительная программа — скидка до 9%.

В нас уверены — об этом говорят многочисленные дипломы и сертификаты, звания «Товар года» и «Золотая марка». А главное — рекомендации клиентов и партнеров. Широкий выбор материалов. Мы предлагаем древесину различных пород: береза, липа, ольха, осина, сосна, ясень. И материалы всех категорий: фасадная и террасная доска, садовый паркет, деревянная мозаика, обшивка для саун, бань и других объектов. Возможны оптовые и розничные, разовые и постоянные поставки. У нас нет посреднических комиссий. Цены от производителя всегда самые низкие на рынке. Вы не переплатите и будете спокойны за оригинальность продукции. А для постоянных клиентов действует накопительная программа — скидка до 9%.

Экологичность

Цельный массив

дерева

Обработка без

химических добавок

Антиаллергенный

материал

Собственная запатентованная технология производства и многолетний опыт термообработки древесины доказал, что наша компания предлагает российскому рынку продукт, который соответствует международным стандартам качества.

Технология термирования древесины Thermpdecking позволяет создавать материалы с уникальными техническими и эксплуатационными показателями.

В нас уверены — об этом говорят многочисленные дипломы и сертификаты, звания «Товар года» и «Золотая марка». А главное — рекомендации клиентов и партнеров.

Наша компания предлагает широкий выбор материалов и продукции из древесины различных пород. Фасадная и террасная доска, садовый паркет, деревянная мозаика, обшивка для саун и бань, и другие изделия из березы, липы, ольхи, осины, сосны и ясеня. Мы осуществляем оптовые и розничные, разовые и постоянные поставки. У нас нет посреднических комиссий. Цены от производителя всегда самые низкие на рынке. Вы не переплатите и будете спокойны за оригинальность продукции. А для постоянных клиентов действует накопительная программа — скидка до 9%.

Экологичность

04Почему стоит заказать

ЗАКАЗАТЬ ПРОДУКЦИЮ

Компания Thermodecking всегда на связи. Вы можете заказать

Вы можете заказать

онлайн-консультацию или образцы древесины по телефону

+7 (495) 229 11 92 или заполнить онлайн-форму

и мы свяжемся с Вами в любое удобное для Вас время.

ПРЕИМУЩЕСТВА ИЗДЕЛИЙ ИЗ ТЕРМОДРЕВЕСИНЫ

ТЕПЛОИЗОЛЯЦИЯ

Термообработка снижает теплопроводность древесины на 20–25 %.

Фасадная отделка из такого материала лучше сохраняет тепло и поддерживает естественный микроклимат помещения.

ПРОЧНОСТЬ И ДОЛГОВЕЧНОСТЬ

Древесина, прошедшая термообработку, служит на 25 лет дольше обычной. Увеличивается и ее механическая прочность: материал можно укладывать в помещениях с высокой нагрузкой на полы.

ВЛАГОСТОЙКОСТЬ

Термообработанная древесина не впитывает влагу — не набухает, не коробится и не гниет, как обычные доски.

Ее можно использовать для оформления наружных сооружений (беседок, террас и др.), открытых площадок, в качестве садового паркета.

ЭСТЕТИКА

Ярко-выраженная структура, интенсивный цвет и темный оттенок — после термообработки даже бюджетные породы древесины выглядят благородно и дорого. Визуально не уступают ценным экзотическим видам. Изделия Thermodecking органично впишутся в дизайнерские проекты премиум-класса.

Визуально не уступают ценным экзотическим видам. Изделия Thermodecking органично впишутся в дизайнерские проекты премиум-класса.

получите наш фирменный бокс абсолютно бесплатно

Мы доставим образцы нашей

продукции “до двери” в любой

город России абсолютно бесплатно

*Фирменный бокс предоставляется архитекторам, дизайнерам и строительным организациям

Отправить на точный рассчёт

Термообработка древесины | Компания «Лесшоп»

Такой материал как древесина нуждается в улучшении свойств, поскольку самые популярные и доступные породы не настолько стойкие к гниению и различным погодным катаклизмам как хотелось бы. И тогда люди придумали обрабатывать ее горячим паром. Подробнее про услуги термообработки и термодревесину.

Термообработка: как все начиналось

Первые, кто обратил внимание на изменение свойств дерева после воздействия на него горячим воздухом, были финны, а все благодаря любви к сауне. Именно там, древесина «парится» при температуре 100-110 градусов, становится крепче и долговечнее.

Со временем была разработана технология термической обработки, когда древесное сырье «закалялось» подобно стали и приобретало ранее не имеющиеся новые качества. Новая технология была введена в 1997 году.

Что происходит в древесине при нагреве. Свойства измененной древесины:

- Изменения идут на молекулярном уровне. Под действием высокой температуры и сильного давления связи между молекулами нарушаются, древесные волокна расщепляются.

- Испаряются смолы и полисахариды, которые способствуют быстрому гниению.

- Древесина становится устойчивой к влаге и не деформируется после высыхания.

- Дерево становится прочнее и устойчивее к ударным и механическим нагрузкам.

- Происходит уменьшение теплоемкости, термодревесина меньше нагревается.

- Снижается способность впитывать влагу из воздуха.

- Дерево не дает усадку, сохраняет геометрию при температурных колебаниях.

- Срок службы продляется примерно в 15-20 раз.

- Изделия приобретают более темный оттенок и гладкую поверхность за счет увеличения плотности. Бюджетные породы с успехом имитируют дорогую элитную древесину.

Технология термообработки в подробностях

Существует 2 способа термообработки – одноступенчатый и многоступенчатый, который дает лучшую защиту древесины.

Этапы термообработки:

- Подготовка – сушка в специальных камерах, чтобы выпарить лишнюю влагу.

- Нагревание материала до температуры 150-230 градусов при избыточном давлении водяного пара (1,6 МПа) в герметично закрытых камерах. Это нужно для того, чтобы защитить дерево от возгорания. Иногда применяют масло, инертный газ, вакуум в сочетании с паром.

- В процессе термообработки древесина теряет от 80 до 95 % влаги. Далее она охлаждается, и в ней остается 5-7% влаги.

- Цвет и свойства термодревесины зависят от температуры нагрева и делятся на несколько классов:

- 150-190 градусов, результат – легкое тонирование, небольшие изменения свойств;

- 200 градусов – увеличивается прочность и плотность, цвет становится более интенсивным;

- 240 градусов – увеличиваются все защитные свойства, цвет становится очень темным.

Какую древесину можно обрабатывать

Из лиственных пород термообработке подлежат следующие.

Ясень. Термоясень становится еще более прочным и износостойким, перестает впитывать влагу, разбухать. Его можно использовать для наружной отделки дома, для внутренних работ. Из него делают мебель, в том числе садовую.

Бук. Термобук, в отличие от необработанного, устойчив к влаге и стабильно сохраняет размеры, приобретает темно-медовый оттенок, при высокой температуре становится светло-кофейным.

Применяется для производства мебели, внешней облицовки, декорирования внутренних поверхностей, обшивки бань, саун, зон возле бассейнов.

Береза. Из термодревесины изготавливают паркет, мебель, фанеру, шпон, столярные изделия. Однако, из нее нельзя делать внешнюю обшивку здания, потому что она плохо реагирует на температурные перепады.

Дуб становится еще лучше, его свойства усиливаются. Пригоден для строительства, изготовления напольных покрытий, внутренней и внешней отделки, производства мебели.

Клен. Термоклен используется при изготовлении шпона, мебели, напольных покрытий, столярных изделий.

Ольха. При длительном и постоянном контакте с водой древесина становится тверже. Ольховой древесиной отделывают бани, сауны, делают из нее мебель для бани.

Осина. Термоосина применяется в строительстве и отделке. После обработки паром она становится устойчивой к гниению.

Из хвойников, в основном, сосна и ель. Древесина этих деревьев приобретает золотистый оттенок с ярко выраженными годовыми кольцами. В частном строительстве используется для облицовки фасадов, строительства террас, отделки помещений.

Термодревесина применяется всюду: от изготовления заборов до производства элитной мебели. Из нее делают оконные рамы, садовые скамьи и столы, декоративные предметы интерьера, облицовку стен изнутри и снаружи. Из нее строятся перголы, веранды, террасы, игровые площадки, зоны отдыха, уличная мебель.

«Все новости

17 июня 2022

Услуги термообработки дерева.

Термообработка древесины по лучшей цене

Термообработка древесины по лучшей ценеКаталог

Термообрабока древесины

| Порода дерева | Термирование, руб/м3 | Приемка, руб/м3 | Погрузка, руб/м3 | Выгрузка, руб/м3 | Формирование в пакеты, руб/м3 |

| Дуб (толщина 30 мм) | 15000 | 100 | 100 | 100 | 200 |

| Дуб (толщина 50 мм) | |||||

| Береза (толщина 30 мм) | 15000 | 100 | 100 | 100 | 200 |

| Береза (толщина 50 мм) | |||||

| Сосна (толщина 30 мм) | 15000 | 100 | 100 | 100 | 200 |

| Сосна (толщина 50 мм) | |||||

| Ясень (толщина 30 мм) | 15000 | 100 | 100 | 100 | 200 |

| Ясень (толщина 50 мм) | |||||

| Клен (толщина 30 мм) | 15000 | 100 | 100 | 100 | 200 |

| Клен (толщина50 мм) | |||||

| Липа (толщина 30 мм) | 15000 | 100 | 100 | 100 | 200 |

| Липа (толщина 50 мм) |

предыдущая статья

следующая статья

Назад

Термообработка древесины

Натуральная древесина остается самым популярным строительным и отделочным материалом. Однако дерево имеет ряд недостатков, поэтому современные производители разрабатывают новые способы сохранения ценного материала. Так, термообработка древесины увеличивает прочность и стойкость. Однако естественный оттенок и рисунок от такого воздействия не изменяются. Наша компания использует современные технологии, и мы предлагаем приобрести качественную древесину с уникальными свойствами для отделки вашего дома.

Однако дерево имеет ряд недостатков, поэтому современные производители разрабатывают новые способы сохранения ценного материала. Так, термообработка древесины увеличивает прочность и стойкость. Однако естественный оттенок и рисунок от такого воздействия не изменяются. Наша компания использует современные технологии, и мы предлагаем приобрести качественную древесину с уникальными свойствами для отделки вашего дома.

Как происходит обработка

Технология термической обработки была создана не так давно, но быстро стала самым эффективным способом улучшения эксплуатационных качеств материала. Во время термообработки древесина проходит несколько этапов воздействия:

- Сушка. В первую очередь, материал подвергается сушке в специальных термических камерах. В такой капсуле температура достигает 150 градусов, и из древесины испаряется вся влага.

- Термическая обработка. Древесина подвергается температурному воздействию под давлением. Температура обработки достигает 240 градусов, водяной пар помогает быстро достичь нужного уровня давления.

При этом дерево приобретает другой оттенок, который не отличается от натурального.

При этом дерево приобретает другой оттенок, который не отличается от натурального. - Охлаждение. Последний этап обработки заключается в том, что древесину обрабатывают водой и снижают температуру до 90 градусов. Дерево увлажняется, но процентное содержание воды в материале не превышает 6%.

Термообработка древесины – это сложный технологический процесс, для реализации которого необходимо современное оборудование. Осуществить все этапы обработки с соблюдением установленных стандартов можно только на крупном производстве.

Плюсы термической обработки

Повышение температуры и обработка водяным паром под давлением изменяют молекулярную структуру материала. За счет того, что материал подвергается термической обработке и затем охлаждается, древесина приобретает высокую стойкость к влаге, не боится деформаций и не подвержена биологическому разрушению. Цены на термообработанную древесину зависят от породы дерева, так как для каждого сорта есть свой температурный предел.

Правильная термообработка древесины строится на тщательном контроле температурного режима, так как для получения материала с определенными качествами необходимо достижение заданного предела. Если на каждой стадии соблюдались правила, дерево, прошедшее все этапы обработки, приобретает равномерную окраску и сохраняет естественный запах.

Термодревесина может использоваться не только для отделки внутри дома. Такое дерево подходит для фасадов, пола на объектах под открытым небом и оформления беседок и веранд.

Наша компания в Москве предлагает купить качественную термодревесину, которая подойдет как для внутренней отделки, так и для внешней. Мы поможем выбрать материал с нужными характеристиками, рассчитаем количество древесины и расскажем обо всех особенностях каждого сорта.

Оставить заявку

Имя*

Телефон*

Электронная почта

* — Обязательное поле Нажимая кнопку вы даете согласие на обработку персональных данных

Заявка принята Наш менеджер скоро свяжется с Вами и проконсультирует

Продолжить на сайте

Термообработка древесины в домашних условиях: термодревесина производство

Главная » Деревообработка »

Большой спрос на строительные и отделочные материалы из древесины связан с чистотой, экологичностью и хорошими качествами дерева. В последние десятилетия активно разрабатывалось другое сырье, которое не подвержено влиянию влажности, деформации, гниения и других дефектов. Однако часто синтетической продукции нахватает полезных свойств древесины, поэтому разработки по поиску новых способов повышения стойкости и качеств естественного материала продолжаются и сейчас. Вершиной упрочнения брусьев, досок и других пиломатериалов является метод термообработки.

В последние десятилетия активно разрабатывалось другое сырье, которое не подвержено влиянию влажности, деформации, гниения и других дефектов. Однако часто синтетической продукции нахватает полезных свойств древесины, поэтому разработки по поиску новых способов повышения стойкости и качеств естественного материала продолжаются и сейчас. Вершиной упрочнения брусьев, досок и других пиломатериалов является метод термообработки.

Содержание

- Технология термообработки древесины

- Преимущества термодревесины

- Оборудование для термообработки

- Отличия и особенности термокамер

- Камера для термообработки

- Термообработка дерева в домашних условиях

Технология термообработки древесины

Впервые способ термообработки дерева появился в Финляндии. Именно жители этой страны обнаружили повышение стойкости материала к атмосферным влияниям в результате термической обработки березы, если, сосны и осины.

Согласно их методике для процесса необходимо провести материал через несколько этапов:

- Устранение влаги с волокон лесоматериала за счет сушки в закрытых камерах при температуре от 130 °С до 150 °С.

- При высоком давлении с использованием водяного пара продолжается термоупрочнение пиломатериалов при температурах от 200 °С до 240 °С. На данной стадии древесина окрашивается в характерный оттенок.

- Снижение температуры с доведением процента содержания в волокнах влаги до уровня не более 4-6%.

В результате проведения такого цикла отделки у лесоматериала получается новая текстура, измененная на молекулярном уровне. Это связано с расщеплением волокон и связи между ними, в результате высокого давления и температуры. Таким образом, поверхность становится менее пористой, она способна противостоять влаге, менее реагировать на деформацию под проливными дождями, не требует дополнительного защитного покрытия. Также термодерево может похвастаться переносом высоких температурных колебаний и скачков влажности в 10-15 раз.

Цвет древесины после такой обработки становится приближенным к оттенку дорогих сортов. Даже с самого простого дешевого куска дерева можно сделать материал, сходный по виду с лиственницей или иными дорогими породами. Изменение структуры повышает противостояние гниению, плесени и заражению насекомыми, что увеличивает срок службы деревянных элементов в среднем в 20 раз по сравнению с природным аналогом.

Изменение структуры повышает противостояние гниению, плесени и заражению насекомыми, что увеличивает срок службы деревянных элементов в среднем в 20 раз по сравнению с природным аналогом.

Преимущества термодревесины

- Экологически чистое происхождение.

- Пахнет как дерево без сторонних ароматов.

- Выдерживает существенные температурные перепады.

- Обладает низким процентом усыхания.

- Большой эксплуатационный срок.

- Качество поверхности очень высокое.

- По всему поперечному и продольному сечению материала одинаковый тон, соответствующий внешнему цвету.

В силу значительного разлета температурного режима обработки лесоматериалов, различают следующие классы термодревесины:

- Класс 1. Материал с самыми низкими показателями и легкой степенью тонирования, за счет обработки при температурах до 190 °С.

- Класс 2. Лесоматериал получает высокую прочность и устойчивость к гниению с более темным цветом, однако хрупкий и менее пластичный из-за обработки при 210 °С.

- Класс 3. Самые высококачественные пиломатериалы с высокой устойчивостью к агрессивным воздействиям внешней среды, твердостью и плотностью. Обладают равномерным темным оттенком и благородной текстурой поверхности. Производятся при 240 °С.

Оборудование для термообработки

Существует много производителей оборудования для создания термодерева, которые используют различные технологии для процесса обжига конкретных пород. Самыми популярными брендами считаются:

- Vacuum Plus;

- Bikos-TMT;

- Fromsseier;

- Menz-Holz;

- Retification;

- PLATO;

- Thermowood;

- Westwood.

Отличия и особенности термокамер

| Название технологии/компании | Диапазон рабочих температур | Длительность одного цикла, часов | Страна | Породы дерева |

| Vacuum Plus | 45 для вакуумной сушки, 165-190 для термообработки | 3-7 дней | Россия | все, за счет вакуумной сушки |

| Bikos-TMT | 180-220 | 38-52 | Россия | мягкие хвойные, ценные твердолиственные на выходе с неоднородным оттенком |

| Fromsseier | 180-220 | 2-3 дня | Дания | мягкие хвойные |

| Menz-Holz | 180-230 | 32-54 | Германия | все, благодаря внесению в пар органичных масел |

| Retification | 180-220 | 40-62 | Франция | все, за счет использования азота в паре |

| PLATO | 170-210 | 5-8 дней | Голландия | береза и хвойные |

| Thermowood | 180-215 | 45-96 | Финляндия | мягкие хвойные |

| Westwood | 220-240 | до 48 | США | ценные твердолиственные: бук, дуб, ясень |

Вы планируете проводить термообработку дерева в домашних условиях?

Камера для термообработки

Оборудование представляет собой плотно закрывающийся резервуар определенного объема, в который загружаются пиломатериалы на специальных подставках.

Каждая термокамера должна характеризоваться следующими параметрами:

- Уровень безопасности и специфика управления работой устройства.

- Допустимый уровень влажности исходного сырья.

- Длительность полного цикла (зависит от технологии, породы древесины, способа предварительной обработки пиломатериалов).

- Допустимые размеры поперечного сечения бруса, при котором сырье получит однородный окрас по всей толщине.

- Энергозатраты и другие требуемые ресурсы для процесса термообработки.

- Габаритные размеры и объем рабочей зоны, что позволяет увеличить количество обработки древесины за один цикл.

Термообработка дерева в домашних условиях

Создание термокамеры кустарным методом подразумевает наличие следующих комплектующих:

- Плотно закрывающейся емкости, которая не позволит в процессе нагревания попасть внутрь кислороду.

- Способа подведения энергии: электрический, газовый или твердотопливный обогрев полости камеры.

- Емкости с водой для создания внутри рабочей области нужного уровня влажности.

- Инструментов по работе с металлом, электро — и газооборудования.

Принцип действия устройства заключается во внесении в камеру емкости с водой, которая будет испаряться в результате повышения температуры, предотвращая в режиме от 135 ℃ возгорание пиломатериалов. Камера должна обогреваться так, чтобы внутри устанавливалась нужная высокая температура. Чаще всего для этого используют электрический способ обогрева. Попадание кислорода повышает риск возгорания дерева, поэтому камера должна надежно и герметично закрываться.

Пример подобных поделок можно встретить на всевозможных форумах народных умельцев. Некоторые представляют свои творения с железнодорожных цистерн со сложными внутренними конструкциями для установки материалов. Однако дома небольшие кусочки дерева можно обработать и по-другому. Достаточно прокипятить заготовку примерно полтора часа в обычной воде, а затем завернуть в теплые старые вещи или газеты. В таком виде продолжать сушку возле печки или другого источника тепла. Этот способ много сотен лет использовали резчики по дереву для упрочнения липы.

Достаточно прокипятить заготовку примерно полтора часа в обычной воде, а затем завернуть в теплые старые вещи или газеты. В таком виде продолжать сушку возле печки или другого источника тепла. Этот способ много сотен лет использовали резчики по дереву для упрочнения липы.

Термодревесина остается по-прежнему материалом естественного происхождения, о чем свидетельствует даже ее запах. Для внешней поверхности материал не требует дополнительной отделки и покрытия. Отличается высокой стойкостью к осадкам и температурным перепадам, что позволяет начинать новую эру дерева в жилье человека. Самое главное, окна и двери из термодерева прослужат не один десяток лет без потери качества и внешнего вида.

Термососна, термоясень, термодуб – отделочные материалы и другая продукция из термодревесины.

Сегодня новшеством в деревообрабатывающем производстве стала термообработка древесины. За рубежом, в частности в Европе, уже много лет используют термодерево в качестве строительного и отделочного материалов. В Украине же эта технология считается новинкой, и сравнительно мало компаний занимается производством этого редкого материала.

За рубежом, в частности в Европе, уже много лет используют термодерево в качестве строительного и отделочного материалов. В Украине же эта технология считается новинкой, и сравнительно мало компаний занимается производством этого редкого материала.

Дерево уже много веков применяют в строительстве — возводят деревянные дома. Это широко распространённый и всеми уважаемый строительный материал. Дерево ценят за его натуральность, доступность, лёгкость в обработке и долговечность. Но небезызвестно, что в процессе эксплуатации древесины может возникать ряд неудобств – она деформируется под воздействием различных факторов, в ней могут появляться трещины, от постоянного воздействия влаги дерево начинает гнить и тому подобное.

И вот, путём долгих экспериментов, на смену обычному дереву мы получили уникальный материал – термодерево. Особенность термодревесины заключается в том, что после термообработки она не теряет свои первоначальные естественные качества, а лишь приумножает их.

Преимущества темродерева перед обычной древесиной следующие:

♥ Натуральность материала и экологическая чистота остаются присущими термодереву, поскольку термическая обработка не подразумевает использование химических веществ. Термодерево является безопасным и чистым материалом, который с уверенностью можно применять в помещениях, где предъявляться повышенные требования к экологической чистоте используемого материала.

Термодерево является безопасным и чистым материалом, который с уверенностью можно применять в помещениях, где предъявляться повышенные требования к экологической чистоте используемого материала.

♥ Высокая прочность термодерева, вследствие чего оно практически не подвержено механическим воздействиям, не боится перепадов температур и прочих атмосферных факторов.

♥ Устойчивость к воздействию влаги – структура термодерева очень плотная, поэтому оно не впитывает в себя влагу, и как результат не набухает, не деформируется, не растрескивается, то есть в течение всего периода эксплуатации сохраняет первоначальную форму и вид.

♥ Низкий уровень теплопроводности – термодревесина сохраняет в Вашем доме до 30% больше тепла по сравнению с обычным деревом и уж тем более с другими строительными материалами.

♥ Долговечность материала обеспечивается тем, что термодерево не гниёт, потому что не поглощает влагу, также на нём не появляется плесень. Оно не привлекательно для насекомых вредителей, поскольку после термообработки в нём отсутствуют питательные для них вещества.

♥ Внешний вид термодерева отличаеться необыкновенной красотой. После термообработки поверхность древесины становится ровной и гладкой. Особенностью термодерева является то, что с помощью термической обработки древесине можно придать различные оттенки, цвета становятся более насыщенными, древесина прокрашивается по всей своей толщине. А поскольку краска не применяется, то естественный узор древесины не скрывается под её слоями, а прекрасно дополняет изысканность внешнего вида.

Все эти особенности делают термодревесину отличным вариантом для многих отделочных и строительных работ. Зона применения материалов из термодерева очень широка:

· Отделка стен внутри и снаружи помещений, подшивка потолков.

· Половые покрытия, в том числе паркетный пол, «тёплый пол».

· Оформление саун и бань, ванных комнат.

· Беседки, террасы, дорожки, срубы, пространство у бассейна.

· Садовая мебель и ограждения.

· Окна, двери, лестницы и другие столярные изделия.

Если Вы становитесь перед выбором, какой строительный материал применять, смело можно отдавать предпочтение термодревесине. Термоясень и термососна станут прекрасным украшением интерьера или экстерьера Вашего дома и территории приусадебного участка и прослужат Вам на протяжении многих лет.

Целью нашей компании является обеспечить Вас качественной продукцией по приемлемым ценам. Мы всегда рады сотрудничеству и открыты для каждого клиента.

Термодревесина, термически обработанная древесина, термообработанная древесина, термически модифицированная древесина, термодерево, ТМД, Thermally modified timber, Thermally modified wood, TMW – все это названия одного и тогоже процесса под названием Термомодификация древесины.

Первые статьи о технологии термомодификации стали появляться примерно 15 лет назад. Сильный толчок в развитии данной технологии дали законы Евросоюза в 2004 г. И США в 2005 г. о запрете в целях безопасности использования ядовитой химической обработки древесины для ее биологической защиты. Поэтому при производстве термообработанной древесины химикаты не используются вообще.

Поэтому при производстве термообработанной древесины химикаты не используются вообще.

Сам технологический процесс термомодификации древесины является обработка древесины под воздействием высоких температур от 190° до 230°С в специальной камере без доступа кислорода. Обработанная таким способом термодревесина – это абсолютно экологически чистый материал, обладающий сильнейшими биологически защитными свойствами.

В древесине обработанной термическим способом происходят необратимые физико-химические и структурные изменения, которые и придают ей такие удивительные свойства. Данные характеристики свойственны для любой породы древа, подвергшейся термомодификции. Длительность обработки и величина температуры в камере определяют степень изменения свойств древесины. Чем продолжительней время термообработки и выше температура, тем древесина прослужит дольше. С увеличением степени обработки цвет древесины становится более насыщенным. Даже самые привередливые породы приобретают красоту и долговечность.

Термомодификационная древесина чаще всего используется в экстремальных для дерева условиях. После термообработки биологическая стойкость дерева увеличивается в 15 — 20 раз, т.е. такая древесина не подвержена воздействию грибка, бактерий и других микроорганизмов. А в результате термообратотки все уже имеющиеся биоповреждающие агенты, находящиеся в древесине, погибают. Размерная стабильность в пределах изменения окружающей температуры и влажности улучшается в 10 – 15 раз. Термодревесина не усыхает и не разбухает. Cпособность впитывать воду уменьшается в 3 – 5 раз, а высыхает ТМД до номинальной влажности в десятки раз быстрее по сравнению с обычной древесиной. Температура воспламенения ТМД на 50 — 80° выше, т.к. в ней нет летучих веществ.

Большинство технологий для температурной обработки используют водяной пар, как самый дешевый и эффективный способ защиты. Другие средства, как инертный газ, вакуум, перенасыщенный пар не выдерживают такой конкуренции.

Компания BIGonDRY S. r.l. предлагает специальные многофункциональные установки, способные осуществлять комбинированные виды обработки, которые включают: сушку, пропаривание, термическую обработку и обработку при сверхвысокой температуре (до 230°С). Во всех этих видах оборудования имеется возможность контролировать, изменять и архивировать данные посредством программного обеспечения для местного и дистанционного управления, чтобы можно было пользоваться помощью и дистанционным управлением со стороны отдела обслуживания BIGonDRY, что обеспечивает значительные преимущества по срокам и стоимости работ.

r.l. предлагает специальные многофункциональные установки, способные осуществлять комбинированные виды обработки, которые включают: сушку, пропаривание, термическую обработку и обработку при сверхвысокой температуре (до 230°С). Во всех этих видах оборудования имеется возможность контролировать, изменять и архивировать данные посредством программного обеспечения для местного и дистанционного управления, чтобы можно было пользоваться помощью и дистанционным управлением со стороны отдела обслуживания BIGonDRY, что обеспечивает значительные преимущества по срокам и стоимости работ.

что такое термодерево — Мир Террас

Натуральная древесина – это многообразный природный материал. Еще большее разнообразие он получает после применения современных методов обработки. Одним из таковых является термическая модификация. Второе название таких изделий – это термодревесина.

Термодоску получают при специфической обработке – воздействии высоких температур 180 – 230 °C. Химические реагенты в процессе не используют. В результате получается материал, который имел широкое распространение в строительстве еще в XIX веке. Он сочетает в себе натуральные свойства – экологичность и исключительные физико-механические параметры.

В результате получается материал, который имел широкое распространение в строительстве еще в XIX веке. Он сочетает в себе натуральные свойства – экологичность и исключительные физико-механические параметры.

При эксплуатации такой древесины ее геометрия не меняется. Термодерево и изделия из него не набухают, не усыхают, не коробятся со временем. На их поверхности никогда не образуются трещины, а при постоянном контакте с влагой гниение не происходит. Одним из преимуществ термодревесины можно назвать отсутствие необходимости химической обработки. Благодаря повышенной плотности, которая на 30% больше, чем у простой древесины, термодерево обладает меньшей теплопроводностью. Она хорошо удерживает тепло в холодное время года и создает прохладу в жару. Отдельно необходимо отметить отличный внешний вид такой древесины. Во время термообработки древесина получает благородный оттенок.

Технология термообработки дерева

Первыми технологию термообработки древесины применили финны. Специалисты по отделке фасадов и мастера по интерьеру активно применяют хвойные породы. Для отделки парных и саун используют осину, а напольные покрытия создают из березы. Такое многообразие пород древесины предполагает применение различных методик обжига. В соответствии с технологическим процессом подбираются оптимальные параметры, что позволяет получить прочный и надежный материал.

Специалисты по отделке фасадов и мастера по интерьеру активно применяют хвойные породы. Для отделки парных и саун используют осину, а напольные покрытия создают из березы. Такое многообразие пород древесины предполагает применение различных методик обжига. В соответствии с технологическим процессом подбираются оптимальные параметры, что позволяет получить прочный и надежный материал.

Производство термодревесины проходит в три этапа:

- Высушивание. При 130 – 150 °C доску активно высушивают, благодаря чему ее влажность удается снизить до нуля.

- Обжиг. Температуру повышают до 200 – 240 °C избыточным давлением и активным паром. В результате производства материал приобретает определенный оттенок.

- Постепенное снижение температуры и оптимизация показателей влажности. На заключительном этапе влажность доводится до оптимальных значений 4 – 6%.

При термообработке древесины наблюдается изменение оттенка. В результате удается получить разнообразные оттенки термодерева, что зависит от режима обработки. Изменяется текстура: еще недавно срубленное дерево выглядит как старинный благородный материал, который подвергался долголетнему старению.

Изменяется текстура: еще недавно срубленное дерево выглядит как старинный благородный материал, который подвергался долголетнему старению.

В процессе обработки паром удается уничтожить древесные сахара, которые выступают средой для микроорганизмов. По результатам проведенных лабораторных исследований установлено, что термодревесина устойчива к гниению, ей не страшна плесень. Термодоска не требует дополнительной химической обработки. При этом срок ее службы в 15 – 20 раз превышает эксплуатационный период обычной древесины. На протяжении всего времени эксплуатации доски сохраняют свои геометрические параметры.

Преимущества доски после термообработки

Свойства термодереваВ результате термообработки древесины удается приблизить ее по прочности к лиственнице. А это дерево известно своей устойчивостью к влаге, поэтому используется для создания различных конструкций на открытом воздухе. После термической обработки любого сорта древесины влага в 3 – 5 раз хуже проникает внутрь. Это достигается благодаря тому, что структура утрачивает пористость, присущую материалам из древесины.

Это достигается благодаря тому, что структура утрачивает пористость, присущую материалам из древесины.

Кроме устойчивости к воздействию факторов внешней среды, необходимо отметить, что термодревесина – это максимально экологичный материал. Термирование полностью уничтожает плесень, грибок и другие вредные агенты, которые присутствуют в волокнах древесины. Среди других преимуществ термодерева как строительного и отделочного материала:

- однородный оттенок по всему сечению;

- идеальная, гладкая поверхность;

- длительный срок эксплуатации;

- устойчивость к температурным колебаниям и усыханию;

- отсутствие необходимости дополнительной химической обработки.

Виды термодревесины

Термодревесину получают в результате температурного воздействия. Значения используемых параметров в процессе изготовления термососны, термоясеня, термоольхи и пр. могут колебаться в широких пределах.

Что касается исходного сырья, то к распространенным разновидностям относятся:

- термососна;

- термоясень;

- термобук;

- термодуб;

- термоольха

- термолипа.

С учетом способа и условий обработки, термодерево принято разделять на классы:

- 1-й – результат обработки при невысоких температурах, до 190 °C. Готовый материал приобретает легкий оттенок и имеет самые низкие показатели прочности и устойчивости к внешним воздействиям.

- 2-й – предполагает термообработку древесины при 210 °C. Такой материал обладает улучшенной прочностью, становится устойчив к гниению. Достаточная гибкость позволяет использовать материал для отделки. В сравнении с 1-м классом оттенок древесины темнее.

- 3-й – самый высокий класс термирования. Получают в результате обжига, при котором температура повышается до 240 °C. Материал высокопрочный, влаго- и биостойкий, отличается благородным оттенком.

Исходя из цели применения термодревесины, подбирают оптимально подходящий класс. В строительстве такой материал может использоваться как для наружных, так и для внутренних работ. Благодаря широкой палитре оттенков, полет дизайнерской фантазии практически неограничен. Высокие физико-механические характеристики позволяют использовать термоясень, термососну и другие виды и для создания несущих конструкций. Благодаря устойчивости к воздействию влаги, материал часто используют в отделке саун, бань.

Высокие физико-механические характеристики позволяют использовать термоясень, термососну и другие виды и для создания несущих конструкций. Благодаря устойчивости к воздействию влаги, материал часто используют в отделке саун, бань.

Единственный нюанс, который не позволяет использовать термодерево повсеместно – это высокая стоимость. Из-за этого затраты на данный материал зачастую нецелесообразны. Использовать термодерево для отделки затратно, однако существуют отдельные сферы, в которых применение его оправдано. Плитки для ванных, бань и саун являются качественной альтернативой обычному кафелю и хорошо преображают интерьер.

ООО «Тавис» – Термообработка древесины: оборудование, технология, цена, услуги.

| |

| |

| |

| |

| |

| |

|

|

| |||

|

| |||

|

|

Дерево подвергается нагреву до температур в 150-240 °С в среде водяного пара без доступа кислорода.

После термообработки древесина больше не гниёт, её не ест плесень, грибок, шашель и другие насекомые-вредители. Термодревесина не вбирает в себя влагу и не меняет геометрические размеры под воздействием атмосферных осадков. Наконец, термодерево приобретает тёмный оттенок, характерный для элитных пород.

Термодревесина не вбирает в себя влагу и не меняет геометрические размеры под воздействием атмосферных осадков. Наконец, термодерево приобретает тёмный оттенок, характерный для элитных пород.

С технической точки зрения процесс термомодификации древесины приводит к изменению структуры легнина и гемицеллюлозы, отчего дерево становится несъедобным для вредителей и не поглощает влагу. Технология была изобретена пол века назад в Германии и усовершенствована 20 лет назад в Финляндии.

Термодерево является экологически чистым материалом, так как в процессе производства используется только температура и водяной пар и не применяются никакие химические вещества. Экологическая чистота сделала этот материал суперпопулярным в Европе, США и других развитых странах.

Оборудование для термообработки древесины

Современные камеры для термообработки древесины производятся в различных странах Евросоюза. Не смотря на кажущуюся простоту идеи, технология термической обработки древесины весьма сложна. Температура, при которой производится данная процедура, является температурой возгорания дерева. Чтобы этого не произошло, в термокамере создаётся безкислородная среда – воздух заменяется углекислым газом, водяным паром, маслом, либо другим ингредиентом. Однако дерево способно загореться даже без кислорода! По этой причине камеры, созданные в кустарных условиях в Украине постоянно горят и сжигают древесину.

Не смотря на кажущуюся простоту идеи, технология термической обработки древесины весьма сложна. Температура, при которой производится данная процедура, является температурой возгорания дерева. Чтобы этого не произошло, в термокамере создаётся безкислородная среда – воздух заменяется углекислым газом, водяным паром, маслом, либо другим ингредиентом. Однако дерево способно загореться даже без кислорода! По этой причине камеры, созданные в кустарных условиях в Украине постоянно горят и сжигают древесину.

Технологи компании «Тавис» уже прошли многолетний трудный путь проб и ошибок, благодаря чему нами создана уникальная технология и оборудование для термомодификации древесины. Мы с гордостью заявляем, что являемся лидерами на отечественном рынке в данной области, и наши термокамеры лишены большинства тех проблем, с которыми сталкиваются производители оборудования на других предприятиях. Нами разработаны различные режимы для производства термоясеня, термососны, термодуба, термоакации и продукции из других пород дерева. Наши установки производят исключительно высококачественную термодревесину.

Наши установки производят исключительно высококачественную термодревесину.

Мы предлагаем камеры вместимостью от 1 до 32 м3, длинной от 3 до 12 метров, мощностью от 6 до 52 кВт. Нагревается оборудование при помощи электроэнергии либо от котла на опилках. Внутри камеры дерево термируется в сквозную на всю свою глубину, независимо от толщины доски. Все термокамеры делаются под заказ, по индивидуальным требованиям заказчика.

Услуги по термомодификации древесины

В связи с тем, что в Украине термодерево пока ещё представляет собой новинку, и многим даже именитым деревообрабочикам оно не знакомо, мы готовы помочь вам ознакомиться с данным материалом поближе. Для этого наше предприятие осуществляет услуги по термообработке вашей древесины у нас на предприятии. Мы термируем любые как малые, так и большие объёмы, различные породы, доску любой толщины вплоть до кругляка.

Цена на данную услугу составляет 3200 грн./м3.

В термокамеру загружается только хорошо высушенная древесина с уровнем влажности 8-12%. В случае несоответствия уровня влажности, мы досушиваем материал. Стоимость сушки составляет 600-800 грн./м3.

В случае несоответствия уровня влажности, мы досушиваем материал. Стоимость сушки составляет 600-800 грн./м3.

Для особых клиентов с серьёзными объёмами мы готовы установить нашу камеру у вас на предприятии, что для вас будет существенной экономией на транспортных расходах.

Изделия из термодерева

Будучи предприятием всецело специализирующимся по термодревесине, мы также выпускаем конечную продукцию из данного материала: террасную доску, вагонку, планкен, имитацию бруса, брашированную доску, декоративный брус. Кроме того со склада мы продаём заготовку из обрезной термососны по цене 8 000 грн./м3.

Будем рады сотрудничеству. По всем вопросам обращайтесь по телефону (+38)-050-315-74-83.

Термически обработанная древесина в качестве основы для покрытий, выветривание термообработанной древесины и характеристики покрытия термообработанной древесины

На этой странице

РезюмеВведениеВыводыКонфликты интересовБлагодарностиСсылкиАвторское правоСтатьи по теме

признание в Европе. Основные запатентованные европейские коммерческие процессы термообработки имеют торговые названия ThermoWood, Platowood, Retiwood, Le Bois Perdure и Oil-Heat-Treated Wood (OHT). В какой степени модификация древесины влияет на устойчивость древесины к атмосферным воздействиям, также является важным аспектом применения древесины, особенно там, где важен внешний вид. К сожалению, термически обработанная древесина имеет плохую устойчивость к атмосферным воздействиям, и обработка поверхности покрытиями требуется как из соображений защиты, так и из эстетических соображений. В качестве основы для покрытия термообработанная древесина имеет измененные характеристики, такие как более низкая гигроскопичность и поглощение жидкой воды, а также измененная кислотность, смачиваемость, свободная энергия поверхности и анатомическая микроструктура. Различные породы древесины, способ термической обработки, интенсивность обработки и условия обработки показали разную степень изменения свойств древесины. Эти измененные свойства могут повлиять на характеристики покрытия на термообработанной древесине.

Основные запатентованные европейские коммерческие процессы термообработки имеют торговые названия ThermoWood, Platowood, Retiwood, Le Bois Perdure и Oil-Heat-Treated Wood (OHT). В какой степени модификация древесины влияет на устойчивость древесины к атмосферным воздействиям, также является важным аспектом применения древесины, особенно там, где важен внешний вид. К сожалению, термически обработанная древесина имеет плохую устойчивость к атмосферным воздействиям, и обработка поверхности покрытиями требуется как из соображений защиты, так и из эстетических соображений. В качестве основы для покрытия термообработанная древесина имеет измененные характеристики, такие как более низкая гигроскопичность и поглощение жидкой воды, а также измененная кислотность, смачиваемость, свободная энергия поверхности и анатомическая микроструктура. Различные породы древесины, способ термической обработки, интенсивность обработки и условия обработки показали разную степень изменения свойств древесины. Эти измененные свойства могут повлиять на характеристики покрытия на термообработанной древесине. Сообщаемые изменения кислотности и поверхностной энергии в результате термической обработки несовместимы друг с другом в зависимости от породы древесины и температуры обработки. В этой статье представлен обзор результатов исследований свойств термообработанной древесины, которые могут повлиять на характеристики покрытия и атмосферные воздействия на термообработанную древесину без покрытия и с покрытием.

Сообщаемые изменения кислотности и поверхностной энергии в результате термической обработки несовместимы друг с другом в зависимости от породы древесины и температуры обработки. В этой статье представлен обзор результатов исследований свойств термообработанной древесины, которые могут повлиять на характеристики покрытия и атмосферные воздействия на термообработанную древесину без покрытия и с покрытием.1. Введение

Термическая обработка является одним из методов модификации древесины для улучшения ее свойств, таких как стабильность размеров, водостойкость и биологическая стойкость, без использования вредных химических веществ. В последние годы изделия из дерева с повышенными эксплуатационными характеристиками и без токсичных консервантов пользуются все большим спросом у покупателей, что способствует росту популярности термообработанной древесины. Термически обработанная древесина все чаще используется во многих областях, таких как паркетные полы, сайдинг/облицовка, настил, сауны/стеновые панели, окна/двери и садовая мебель. Термическая обработка или термическая модификация представляет собой контролируемый пиролиз древесины, обрабатываемой при высоких температурах от 180°C до 240°C в бескислородной атмосфере во избежание возгорания с участием пара, азота или масла [1]. Важными переменными процесса являются температура и атмосфера. Различные процессы вызывают различные химические изменения в древесине под воздействием тепла [2]. Основные коммерческие процессы термообработки в Европе защищены патентами, а изделия из древесины обрабатываются под такими названиями, как ThermoWood, Platowood, Retiwood, Le Bois Perdure и Oil-Heat-Treated Wood (OHT) [3].

Термическая обработка или термическая модификация представляет собой контролируемый пиролиз древесины, обрабатываемой при высоких температурах от 180°C до 240°C в бескислородной атмосфере во избежание возгорания с участием пара, азота или масла [1]. Важными переменными процесса являются температура и атмосфера. Различные процессы вызывают различные химические изменения в древесине под воздействием тепла [2]. Основные коммерческие процессы термообработки в Европе защищены патентами, а изделия из древесины обрабатываются под такими названиями, как ThermoWood, Platowood, Retiwood, Le Bois Perdure и Oil-Heat-Treated Wood (OHT) [3].

Наиболее используемым промышленным процессом термической модификации древесины является процесс ThermoWood [4]. Международная ассоциация ThermoWood определяет и сертифицирует стандартные условия процесса, и только члены Международной ассоциации ThermoWood могут использовать товарный знак ThermoWood. Процесс ThermoWood можно разделить на три этапа: Этап 1: с помощью тепла и пара температура в печи быстро повышается до уровня около 100°C; Фаза 2: температура внутри печи повышается до уровня от 185°C до 230°C и затем поддерживается на этом уровне в течение 2-3 часов; и Фаза 3: заключительная стадия, когда температура снижается до 80–90°C с помощью распыления воды, а затем повторного увлажнения и кондиционирования, чтобы довести влажность древесины до полезного содержания более 4% [5].

Процесс Плато представляет собой двухстадийный гидротермальный процесс, осуществляемый в реакторе из нержавеющей стали в относительно мягких условиях с промежуточной стадией сушки в обычной печи. Этот процесс оставляет в древесине высокое содержание целлюлозы, что имеет решающее значение для оптимизации конечных механических свойств. Процесс разработан и используется компанией Plato в Нидерландах для производства полов, облицовки, террасной доски и необработанных пиломатериалов [3, 6].

Процесс ретификации представляет собой мягкий пиролиз древесины в атмосфере азота, промышленно освоенный во Франции и продаваемый под названием Retiwood. Название процесса происходит от французского слова rétification, которое является аббревиатурой от réticulation (создание химических связей между полимерными цепями) и torréfaction (обжаривание). Второй французский процесс называется Le Bois Perdure (процесс Perdure). Этот процесс относительно близок к процессу ретификации, и свойства модифицированной древесины, обработанной обоими методами, схожи. Древесину нагревают до 230°С в атмосфере пара, при этом пар образуется из воды сырой древесины [6].

Древесину нагревают до 230°С в атмосфере пара, при этом пар образуется из воды сырой древесины [6].

Процесс термической обработки маслом включает нагревание древесины в растительном масле (подсолнечном, рапсовом или льняном). В закрытом технологическом сосуде древесина погружается в горячее масло и нагревается при температуре от 180 до 220°C для обеспечения хорошей долговечности при приемлемом снижении прочности. Процесс был разработан в Германии и продается под названием Menz Holz OHT.

Термическая обработка всегда приводит к потемнению древесины (рис. 1), что часто объясняется образованием окрашенных продуктов деструкции гемицеллюлоз и экстрактивных соединений [7–9]. Образование продуктов окисления, таких как хиноны, также называют причиной более темного цвета древесины [10, 11]. Это изменение темного цвета часто воспринимается положительно, особенно если оно приводит к древесине лиственных пород умеренного пояса, напоминающей тропические породы древесины [11–13].

Помимо повышенной стабильности, пониженной гигроскопичности и изменения размеров, термообработанная древесина также имеет некоторые недостатки, такие как потеря ударной вязкости, пониженная прочность на растяжение и изгиб, нестабильный цвет при внешнем воздействии и появление поверхностных трещин [14]. К сожалению, установлено, что стойкость термообработанной древесины к атмосферным воздействиям (УФ-излучению и изменениям влажности) существенно не изменяется по сравнению с необработанной древесиной, что делает необходимой обработку поверхности покрытиями [15, 16].

К сожалению, установлено, что стойкость термообработанной древесины к атмосферным воздействиям (УФ-излучению и изменениям влажности) существенно не изменяется по сравнению с необработанной древесиной, что делает необходимой обработку поверхности покрытиями [15, 16].

2. Термически обработанная древесина как основа для покрытий

Термически обработанная древесина является хорошей основой для покрытий, так как после производства она сухая и не содержит смолы, которая вытекает при нагревании. Установлено, что при температуре выше 180°С жиры и воски исчезают с поверхности заболони и не вызывают проблем с адгезией [17]. По сравнению с немодифицированной древесиной термообработанная древесина имеет измененные характеристики. Химический состав термообработанной древесины изменяется за счет разрушения соединений клеточной стенки и экстрактивных веществ [18]. Степень изменения зависит от породы древесины, вида термической обработки, интенсивности обработки и технологических условий, в которых большую роль играют температура и отсутствие кислорода [15]. В результате этих изменений термообработанная древесина имеет меньшую гигроскопичность [10, 14, 15], водопоглощение [19–23] и, следовательно, уменьшение размерных изменений. Кроме того, показано, что у термообработанной древесины изменились кислотность, смачиваемость, свободная поверхностная энергия и анатомическое строение. Измененные свойства термообработанной древесины могут повлиять на свойства всей системы покрытия древесины, такие как смачивание термомодифицированной древесины при покрытии, проникновение и адгезия покрытия.

В результате этих изменений термообработанная древесина имеет меньшую гигроскопичность [10, 14, 15], водопоглощение [19–23] и, следовательно, уменьшение размерных изменений. Кроме того, показано, что у термообработанной древесины изменились кислотность, смачиваемость, свободная поверхностная энергия и анатомическое строение. Измененные свойства термообработанной древесины могут повлиять на свойства всей системы покрытия древесины, такие как смачивание термомодифицированной древесины при покрытии, проникновение и адгезия покрытия.

Следует отметить, что в литературе сообщаются противоречивые результаты относительно кислотности термообработанной древесины. Показано, что двухступенчатая термообработка при температуре <200°С снижает рН сосны лучистой ( Pinus radiata D.), ели европейской ( Picea abies Karst), березы ( Betula pendula ) до 3,5–4 за счет образования уксусной и муравьиной кислот [24]. О более высокой кислотности термообработанной древесины также сообщили Миклечич и Йироуш-Райкович [25] для древесины бука ( Fagus sylvatica L. ) и Павлич [23] для древесины сосны обыкновенной ( Pinus sylvestris L.). Несколько исследований показали, что снижение рН термообработанной древесины зависит от температуры и времени нагревания [26, 27]. Однако Herrera и соавт. [20] сообщили, что значения кислотности древесины ясеня европейского ( Fraxinus excelsior L.) уменьшалась с интенсивностью обработки (pH увеличивался постепенно). Джерардин и др. [28] также сообщили о снижении кислотности древесины термообработанной древесины бука ( Fagus sylvestris L.) и сосны ( Pinus sylvestris L.) при 240°C в атмосфере азота. Альтген и др. [29] сообщили об увеличении кислотности термообработанной древесины сосны обыкновенной ( Pinus sylvestris L.) и древесины ели европейской ( Picea abies L.) при низкой интенсивности обработки (180°C и 2 часа). Низкоинтенсивная обработка привела к более высокой кислотности, чем обработка при более высоких температурах (212 °C и 3 часа), что может быть связано с дальнейшим выделением органических кислот в виде летучих органических соединений из печи при более высокой температуре или из-за возможной реакции органических кислот с компонентами клеточной стенки.

) и Павлич [23] для древесины сосны обыкновенной ( Pinus sylvestris L.). Несколько исследований показали, что снижение рН термообработанной древесины зависит от температуры и времени нагревания [26, 27]. Однако Herrera и соавт. [20] сообщили, что значения кислотности древесины ясеня европейского ( Fraxinus excelsior L.) уменьшалась с интенсивностью обработки (pH увеличивался постепенно). Джерардин и др. [28] также сообщили о снижении кислотности древесины термообработанной древесины бука ( Fagus sylvestris L.) и сосны ( Pinus sylvestris L.) при 240°C в атмосфере азота. Альтген и др. [29] сообщили об увеличении кислотности термообработанной древесины сосны обыкновенной ( Pinus sylvestris L.) и древесины ели европейской ( Picea abies L.) при низкой интенсивности обработки (180°C и 2 часа). Низкоинтенсивная обработка привела к более высокой кислотности, чем обработка при более высоких температурах (212 °C и 3 часа), что может быть связано с дальнейшим выделением органических кислот в виде летучих органических соединений из печи при более высокой температуре или из-за возможной реакции органических кислот с компонентами клеточной стенки. Хофман и др. [30] сообщают о разнообразии значений рН в зависимости от породы древесины и интенсивности термической обработки. Для дуба ( Quercus robur L.) pH повышался при усилении обработки, в то время как для древесины бука ( Fagus sylvatica L.) и ясеня ( Fraxinus versicolor L.) pH снижался между необработанным и средним уровнями. Более высокая температура обработки привела к тому, что рН снова увеличился до уровня необработанных образцов. На основании полученных результатов можно сделать вывод, что способ термомодификации, порода древесины и интенсивность обработки оказывают существенное влияние на изменение химического состава при термообработке и, следовательно, на кислотность модифицированной древесины. Измененные свойства поверхности древесины могут повлиять на характеристики покрытия на термообработанной древесине. Более низкое водопоглощение термообработанной древесины может, например, снизить водопроницаемость всей системы термообработанная древесина-твердое покрытие и, таким образом, повлиять на долговечность покрытия.

Хофман и др. [30] сообщают о разнообразии значений рН в зависимости от породы древесины и интенсивности термической обработки. Для дуба ( Quercus robur L.) pH повышался при усилении обработки, в то время как для древесины бука ( Fagus sylvatica L.) и ясеня ( Fraxinus versicolor L.) pH снижался между необработанным и средним уровнями. Более высокая температура обработки привела к тому, что рН снова увеличился до уровня необработанных образцов. На основании полученных результатов можно сделать вывод, что способ термомодификации, порода древесины и интенсивность обработки оказывают существенное влияние на изменение химического состава при термообработке и, следовательно, на кислотность модифицированной древесины. Измененные свойства поверхности древесины могут повлиять на характеристики покрытия на термообработанной древесине. Более низкое водопоглощение термообработанной древесины может, например, снизить водопроницаемость всей системы термообработанная древесина-твердое покрытие и, таким образом, повлиять на долговечность покрытия. Повышение кислотности поверхности древесины может повлиять на смачиваемость древесины [31] и адгезию покрытий на водной основе к термообработанной древесине [29].].

Повышение кислотности поверхности древесины может повлиять на смачиваемость древесины [31] и адгезию покрытий на водной основе к термообработанной древесине [29].].

Было показано, что термическая обработка также изменяет смачиваемость древесины и поверхностную энергию древесины. Эти два свойства поверхности также могут влиять на процесс нанесения покрытия. Миклечич и Йироуш-Райкович [25] изучали влияние термической модификации древесины бука ( Fagus sylvatica L.) на свойства поверхности и сообщили, что контактный угол воды на древесине бука был выше и увеличивался с температурой модификации (таблица 1). . Ряд авторов также сообщают об уменьшении смачиваемости древесины и, как следствие, увеличении гидрофобности при повышении температуры термообработки [28,32–34]. Жерарден и др. [28] установили, что гидрофобное поведение поверхности древесины обусловлено некоторыми изменениями свойств поверхности древесины, вызванными термической обработкой. Петриссанс и др. [33] предположили, что повышение кристалличности целлюлозы может быть возможной причиной снижения смачиваемости термообработанной древесины. Хаккоу и др. [34] предположили, что изменение конформационного строения древесных биополимеров за счет потери остаточной воды или пластификации лигнина может быть возможной причиной изменения смачиваемости при термообработке древесины. Однако Awoyemi et al. [19] сообщили, что обработка соевого масла и охлаждение в процессе обработки повышают смачиваемость поверхности водой.

Хаккоу и др. [34] предположили, что изменение конформационного строения древесных биополимеров за счет потери остаточной воды или пластификации лигнина может быть возможной причиной изменения смачиваемости при термообработке древесины. Однако Awoyemi et al. [19] сообщили, что обработка соевого масла и охлаждение в процессе обработки повышают смачиваемость поверхности водой.

Смачиваемость древесины и поверхностная энергия – это свойства поверхности, влияющие на взаимодействие между подложкой и покрытием в процессе склеивания. В литературе существуют расхождения в отношении того, уменьшает или увеличивает термическая обработка свободную поверхностную энергию древесины (таблица 2) из-за трудностей измерения краевого угла смачивания древесины и различных подходов к расчету свободной поверхностной энергии. Джерардин и др. [28] исследовали поверхностную энергию необработанной и термообработанной заболони бука и сосны с использованием кислотно-щелочного подхода Лифшица-Ван-дер-Ваальса. Результаты показали, что после термической обработки свободная поверхностная энергия древесины несколько снизилась (табл. 2). После термической обработки компонент Лифшица-Ван-дер-Ваальса свободной поверхностной энергии древесины несколько изменился, а кислотно-щелочной компонент сильно уменьшился. Наиболее значительное изменение после термической обработки было показано для электронодонорного компонента ( γ −), что может быть связано с деградацией гемицеллюлоз и потерей преимущественно кислородсодержащих функциональных групп [37]. Волькенхауэр и др. [37] также сообщили о небольшом уменьшении компонента Лифшица-Ван-дер-Ваальса в свободной поверхностной энергии древесины и отсутствии отчетливых различий в общей поверхностной энергии между необработанными и термообработанными образцами древесины бука. Миклечич и Йороуш-Райкович [25] также обнаружили снижение общей поверхностной свободной энергии древесины бука после термической обработки и сильное снижение кислотно-щелочного компонента.

Результаты показали, что после термической обработки свободная поверхностная энергия древесины несколько снизилась (табл. 2). После термической обработки компонент Лифшица-Ван-дер-Ваальса свободной поверхностной энергии древесины несколько изменился, а кислотно-щелочной компонент сильно уменьшился. Наиболее значительное изменение после термической обработки было показано для электронодонорного компонента ( γ −), что может быть связано с деградацией гемицеллюлоз и потерей преимущественно кислородсодержащих функциональных групп [37]. Волькенхауэр и др. [37] также сообщили о небольшом уменьшении компонента Лифшица-Ван-дер-Ваальса в свободной поверхностной энергии древесины и отсутствии отчетливых различий в общей поверхностной энергии между необработанными и термообработанными образцами древесины бука. Миклечич и Йороуш-Райкович [25] также обнаружили снижение общей поверхностной свободной энергии древесины бука после термической обработки и сильное снижение кислотно-щелочного компонента. Чу и др. [36] рассчитали полную поверхностную свободную энергию по методу OWRK (Owens-Wendt-Rabel-Kaelble) и установили, что поверхностная энергия термообработанной древесины тополя (Populus beijingensis W.Y.Hsu) уменьшается с повышением температуры и полярной составляющей поверхностной энергия также уменьшалась с повышением температуры. Напротив, Петрич и соавт. [35] сообщили, что процесс термомодификации в вакууме древесины ели увеличивает свободную поверхностную энергию и снижает полярность древесины при температуре модификации 210°С. Суммарная свободная поверхностная энергия образцов модифицированной древесины увеличилась с 54,4 мДж/м 2 для контрольных образцов до 59,7 мДж/м 2 для древесины, модифицированной при 210°C. В то же время наблюдалось существенное падение полярной составляющей поверхностной свободной энергии.

Чу и др. [36] рассчитали полную поверхностную свободную энергию по методу OWRK (Owens-Wendt-Rabel-Kaelble) и установили, что поверхностная энергия термообработанной древесины тополя (Populus beijingensis W.Y.Hsu) уменьшается с повышением температуры и полярной составляющей поверхностной энергия также уменьшалась с повышением температуры. Напротив, Петрич и соавт. [35] сообщили, что процесс термомодификации в вакууме древесины ели увеличивает свободную поверхностную энергию и снижает полярность древесины при температуре модификации 210°С. Суммарная свободная поверхностная энергия образцов модифицированной древесины увеличилась с 54,4 мДж/м 2 для контрольных образцов до 59,7 мДж/м 2 для древесины, модифицированной при 210°C. В то же время наблюдалось существенное падение полярной составляющей поверхностной свободной энергии.

Herrera et al. также сообщили о небольшом увеличении поверхностной энергии древесины и уменьшении полярной составляющей. [20] для древесины ясеня ( Fraxinus excelsior L. ) после термообработки. Как видно из табл. 2, значения свободной поверхностной энергии термообработанной древесины колеблются от 39,31 до 59,37 мДж/м 9 .0063 2 . В общем, для хорошего смачивания покрытия должны иметь поверхностное натяжение меньше поверхностной свободной энергии подложки или, по крайней мере, быть равными [38]. Слишком высокое поверхностное натяжение жидкого покрытия может быть причиной недостаточного смачивания подложки, а снижение поверхностного натяжения водорастворимых покрытий может улучшить их адгезию и характеристики на термообработанной древесине. Vernois [39] сообщил, что поверхностная энергия ретифицированной древесины резко снижается после термической обработки и что покраску и отделку, обычно используемые для необработанной древесины, нельзя использовать без их корректировки с учетом измененных свойств древесины. Несмотря на это, Jämsä et al. [40] сообщили, что термообработанная древесина сравнима с необработанной древесиной в качестве основы для покрытий, и при рассмотрении вопроса о покрытии термообработанной древесины не требуется никаких изменений в рекомендациях по нанесению покрытий.

) после термообработки. Как видно из табл. 2, значения свободной поверхностной энергии термообработанной древесины колеблются от 39,31 до 59,37 мДж/м 9 .0063 2 . В общем, для хорошего смачивания покрытия должны иметь поверхностное натяжение меньше поверхностной свободной энергии подложки или, по крайней мере, быть равными [38]. Слишком высокое поверхностное натяжение жидкого покрытия может быть причиной недостаточного смачивания подложки, а снижение поверхностного натяжения водорастворимых покрытий может улучшить их адгезию и характеристики на термообработанной древесине. Vernois [39] сообщил, что поверхностная энергия ретифицированной древесины резко снижается после термической обработки и что покраску и отделку, обычно используемые для необработанной древесины, нельзя использовать без их корректировки с учетом измененных свойств древесины. Несмотря на это, Jämsä et al. [40] сообщили, что термообработанная древесина сравнима с необработанной древесиной в качестве основы для покрытий, и при рассмотрении вопроса о покрытии термообработанной древесины не требуется никаких изменений в рекомендациях по нанесению покрытий. Обычные процессы окраски не представляют проблем, но при использовании электростатической окраски термически обработанная древесина требует дополнительного увлажнения [41]. Однако повышенный гидрофобный характер термообработанной древесины и изменение полярности древесины могут вызвать проблемы с адгезией покрытий на водной основе. Проблемы снижения адгезии покрытия к термообработанной древесине установлены в ряде исследований [1, 42, 43]. Петрич и др. [44] исследовали смачиваемость термически обработанной маслом древесины сосны обыкновенной ( Pinus sylvestris L.) с некоторыми коммерчески доступными покрытиями на водной основе и показали лучшее смачивание термообработанной древесины покрытиями на водной основе, чем смачивание необработанной древесины. Напротив, Миклечич и Йироуш-Райкович [25] показали лучшее смачивание немодифицированной древесины бука покрытиями на водной основе, чем смачивание термообработанной древесины. Они также сообщили о более низкой адгезионной прочности водоразбавляемых покрытий на образцах термообработанной древесины бука и большей степени разрушения древесины, чем на необработанной древесине.

Обычные процессы окраски не представляют проблем, но при использовании электростатической окраски термически обработанная древесина требует дополнительного увлажнения [41]. Однако повышенный гидрофобный характер термообработанной древесины и изменение полярности древесины могут вызвать проблемы с адгезией покрытий на водной основе. Проблемы снижения адгезии покрытия к термообработанной древесине установлены в ряде исследований [1, 42, 43]. Петрич и др. [44] исследовали смачиваемость термически обработанной маслом древесины сосны обыкновенной ( Pinus sylvestris L.) с некоторыми коммерчески доступными покрытиями на водной основе и показали лучшее смачивание термообработанной древесины покрытиями на водной основе, чем смачивание необработанной древесины. Напротив, Миклечич и Йироуш-Райкович [25] показали лучшее смачивание немодифицированной древесины бука покрытиями на водной основе, чем смачивание термообработанной древесины. Они также сообщили о более низкой адгезионной прочности водоразбавляемых покрытий на образцах термообработанной древесины бука и большей степени разрушения древесины, чем на необработанной древесине. Альтген и др. [29] сообщили, что термообработка сосны обыкновенной ( Pinus sylvestris L.) и ели обыкновенной ( Picea abies L.) не влияла на проникновение покрытий на водной основе, а адгезионная прочность покрытий на водной основе сильно зависела от системы покрытия, которая была использовал. Адгезионная прочность одного из нанесенных покрытий была ниже на термообработанной древесине по сравнению с необработанной; независимо от породы дерева, интенсивности обработки или метода подготовки поверхности. Кесик и Алкилдиз [45] исследовали влияние термической обработки на адгезионную прочность покрытий на водной основе с использованием древесины калабрийской сосны ( Pinus brutia Ten.), древесины черной анатолийской сосны ( Pinus nigra J.F. Arnold), древесины скального дуба ( Quercus petraea Liebl.) и древесины каштана душистого ( Castanea sativa Mill.) и установлено снижение адгезии с увеличением температуры термической обработки и времени термической обработки.

Альтген и др. [29] сообщили, что термообработка сосны обыкновенной ( Pinus sylvestris L.) и ели обыкновенной ( Picea abies L.) не влияла на проникновение покрытий на водной основе, а адгезионная прочность покрытий на водной основе сильно зависела от системы покрытия, которая была использовал. Адгезионная прочность одного из нанесенных покрытий была ниже на термообработанной древесине по сравнению с необработанной; независимо от породы дерева, интенсивности обработки или метода подготовки поверхности. Кесик и Алкилдиз [45] исследовали влияние термической обработки на адгезионную прочность покрытий на водной основе с использованием древесины калабрийской сосны ( Pinus brutia Ten.), древесины черной анатолийской сосны ( Pinus nigra J.F. Arnold), древесины скального дуба ( Quercus petraea Liebl.) и древесины каштана душистого ( Castanea sativa Mill.) и установлено снижение адгезии с увеличением температуры термической обработки и времени термической обработки. Тем не менее, при выборе систем покрытий на водной основе для термообработанной древесины рекомендуется обратиться к производителю термообработанной древесины с просьбой порекомендовать приемлемые системы покрытий, которые могут справиться с измененными свойствами модифицированной древесины.

Тем не менее, при выборе систем покрытий на водной основе для термообработанной древесины рекомендуется обратиться к производителю термообработанной древесины с просьбой порекомендовать приемлемые системы покрытий, которые могут справиться с измененными свойствами модифицированной древесины.

3. Системы покрытий для термообработанной древесины