особенности процесса и его преимущества

В наше время разработано множество технологических методов, позволяющих проводить соединение металлических деталей друг с другом. Не последнее место занимает термитная сварка – технология, которая обладает большим количеством преимуществ, совмещая в себе отменную эффективность и невысокую себестоимость. Благодаря этому, такая методика получила достаточно широкое распространение в сфере тяжелой промышленности и строительства.

Стоит отметить, что в отличие от других способов сварки, данная технология максимально автономна. Другими словами, ее можно использовать при работе на объектах, которые отдалены от источников электропитания, необходимых для подключения привычных видов сварочного оборудования – инверторов или полуавтоматов. При этом с ее помощью можно сваривать различные виды металлов, например, нержавеющую сталь, чугун и некоторые виды изделий из алюминия.

В этом материале мы расскажем о некоторых особенностях проведения термитной сварки. Кроме того, вы узнаете о ее главных преимуществах и нюансах, на которые необходимо обратить внимание.

Что представляет собой термитная сварка?

Это метод соединения металлических деталей, основанный на применении термита – специальной порошкообразной смеси, которая содержит в своем составе алюминий и оксиды металлов. Суть процедуры заключается в том, что концам соединяемых элементов придают нужную форму за счет использования термостойких материалов, а затем нагревают их, заливая место соединения предварительно зажженной термитной смесью. В итоге раскаленное железо сваривается с металлом самих деталей, что приводит к созданию прочного, надежного и долговечного соединения, обладающего высокими техническими характеристиками.

В настоящее время эта методика применяется для соединения самых различных изделий из металла, в том числе труб, кабелей, проводов, элементов заземляющего контура и прочих. Особое место при этом отводится работам, проводимым при установке железнодорожных рельсов. Технология применения термита позволяет надежно соединять рельсы друг с другом, без необходимости применения электродугового метода, нуждающегося в наличии поблизости источника электропитания. При этом возможностей газового сварочного оборудования было бы недостаточного для сваривания столь толстых и плотных деталей, как рельсы. Кстати, для описываемого процесса есть ГОСТ Р 57181-2016 (Сварка рельсов термитная).

Особое место при этом отводится работам, проводимым при установке железнодорожных рельсов. Технология применения термита позволяет надежно соединять рельсы друг с другом, без необходимости применения электродугового метода, нуждающегося в наличии поблизости источника электропитания. При этом возможностей газового сварочного оборудования было бы недостаточного для сваривания столь толстых и плотных деталей, как рельсы. Кстати, для описываемого процесса есть ГОСТ Р 57181-2016 (Сварка рельсов термитная).

подготовка процесса

Для кабеля:

В целом, методика применения термита на основе алюминия и оксидов металлов является востребованной, но, как и сварка взрывом, используется лишь в тех случаях, когда в этом есть особая необходимость.

Какие преимущества такой технологии следует выделить

Если говорить о главных достоинствах рассматриваемого процесса, то к ним следует отнести:

- Высокую скорость выполнения работ. Нужно отметить, что это один из наиболее быстрых методов соединения изделий из металла. К примеру, для стыковки железнодорожных рельсов требуется в среднем около 50 минут. При этом если одновременно будет работать несколько бригад, то эффективность такой работы будет лишь возрастать (всего за 2 часа три бригады могут сваривать до 12 стыков).

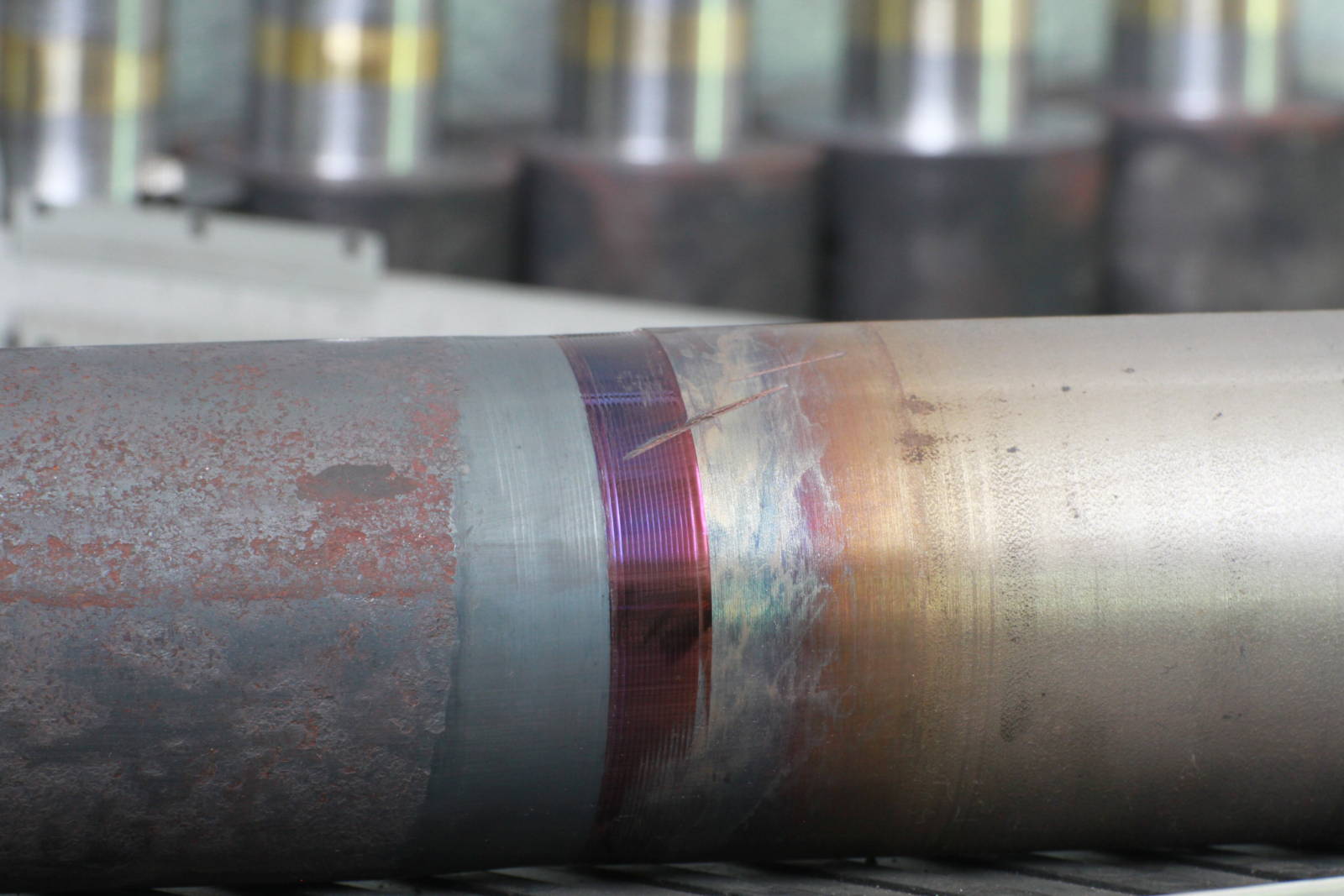

- Хорошее качество швов. Места стыковки деталей обладают высокой стойкостью к механическим нагрузкам и воздействию химических веществ. Кроме того, такие швы выглядят эстетически привлекательно.

- Легкость выполнения задачи. Такая технология не требует наличия особых навыков и знаний, так как справиться с ней может любой специалист при условии прохождения непродолжительного обучения. Количество задействованных работников также невелико.

- Доступность материалов. Необходимые для этого порошковые смеси и дополнительные материалы можно приобрести в специализированных магазинах, при этом их цена не будет высокой.

- Отсутствие необходимости использования дорогостоящего оборудования. В отличие от методов контактного сваривания металлических элементов, при использовании термитных смесей не обязательно использовать дорогую сварочную технику. Это особенно актуально для работы на отдаленных объектах, когда нет возможности найти источник электрического тока или транспортировать громоздкие газовые баллоны.

При этом есть и некоторые недостатки, к которым можно отнести необходимость соблюдения строгих правил по безопасности. Во-первых, сам по себе термит является легко воспламеняемым веществом, поэтому следует проявлять особую осторожность при его транспортировке и хранении. Во-вторых, во время выполнения задачи нужно позаботиться о том, чтобы вода или любые другие жидкости не попали в горящую смесь, так как это может стать причиной взрыва.

Какие альтернативные методы существуют

Безусловно, по уровню популярности и распространенности эта технология уступает электрическому дуговому методу. С целью получения дополнительной информации о нем, вы можете ознакомиться с материалом о применении газов и сварочных смесей для создания защитной среды при использовании электродуги.

Также предлагаем вам изучить ассортимент продукции нашей компании «ПРОМТЕХГАЗ». Сделать это можно, проследовав по этой ссылке. Обращайтесь!

Что такое термитная сварка рельс на железной дороге

Разнообразные способы сварки металлов широко используются на производстве. Самые востребованные виды сваривания — это электродуговой (трансформатором, инвертором, полуавтоматом) и газовый (пропан-кислородным и ацетилен-кислородным пламенем). Но эти методы могут оказаться малоэффективными из-за отсутствия линии электропередач вблизи рабочего места. Газовая сварка имеет недостаточную температуру нагрева для соединения толстых сторон металла, таких как рельсы. Для решения этой задачи был разработан термит. Это порошок с определенным составом. Как работает термитная сварка рельс на железной дороге? В чем ее преимущества и недостатки?

Для решения этой задачи был разработан термит. Это порошок с определенным составом. Как работает термитная сварка рельс на железной дороге? В чем ее преимущества и недостатки?

История возникновения и суть сварки

Изобретению термитной сварки способствовала необходимость в разработке метода соединения металлов без участия громоздкого оборудования. В то же время температура нагрева сторон должна быть достаточно высокой, чтобы проплавить толстые стороны материалов и образовать крепкое соединение.

Бекетов Н.Н. открыл явление называемое алюминотермия. Это процесс, при котором металл восстанавливается благодаря окислам алюминия. Для этого алюминиевую стружку смешивают с оксидом железа. Полученную смесь доводят до температуры 3000 градусов, вследствие чего образовывается сталь и шлак.

Ученый Гольдшмидт впервые смог воплотить эту идею на практике сваривания. Он использовал два металлических бруска, зазор между которыми заполнил горящим термитным порошком. Образовался монолитный шов приемлемого качества, а шлак всплыл на поверхность и разошёлся по сторонам. При этом его отделение было довольно свободным.

Что такое термитная сварка на деле, легко понять после ознакомления с видео. В настоящее время применяют 23% алюминиевой крошки и 77% окиси железа. Грануляция состава не превышает пол миллиметра в диаметре. Поджиг осуществляется специальным запалом. Благодаря горению происходит химическая реакция, высвобождающая большое количество тепла. При этом оксид железа преобразовывается в чистый металл, а второй компонент образует окислы и составляет шлак.

Применение

Сварочный метод получил широкое применение благодаря своей автономности и несложном оборудовании. Им можно соединять чугун, сталь, и некоторое алюминиевые детали. Благодаря дозированию порошка регулируется количество выделенного тепла и ширина стыка. Это нашло отображения и в более тонких сварочных работах по соединению проводов.

Автономность метода позволяет использовать его на любом расстоянии от населенного пункта. Особенно часто он применяется для сварки железнодорожных путей. Высокая температура обеспечивает достаточный прогрев зоны стыка, а образованный сплав выдерживает повышенные нагрузки при эксплуатации. Если три бригады будут работать параллельно, то за 50 минут они смогут выполнить 12 соединений термитной сваркой. Это важный показатель, который позволяет не останавливать движение поездов на длительное время.

Особенно часто он применяется для сварки железнодорожных путей. Высокая температура обеспечивает достаточный прогрев зоны стыка, а образованный сплав выдерживает повышенные нагрузки при эксплуатации. Если три бригады будут работать параллельно, то за 50 минут они смогут выполнить 12 соединений термитной сваркой. Это важный показатель, который позволяет не останавливать движение поездов на длительное время.

Достоинства и недостатки

Термитная сварка обладает рядом преимуществ перед электродуговым методом, а именно:

- быстрота выполнения работ;

- доступные комплектующие, которые продаются свободно в специализированных магазинах;

- простота выполнения соединения, не требующая предварительного длительного обучения рабочего;

- отсутствие необходимости в электроэнергии или громоздких газовых баллонах;

- крепкий шов, устойчивый к усилию на излом и разрыв.

Несмотря на данные преимущества, термитный метод сваривания имеет и несколько негативных факторов, которые важно учитывать при проведении работ. Во-первых, смесь легко воспламеняется, что требует осторожности при перевозке или подготовительных процессах. Потушить случайно зажженную емкость с порошком будет уже невозможно, а моментально повышающаяся температура способна создать пожар, если окажется на горючих материалах.

Во-вторых, нельзя допускать попадание воды или иных жидкостей на горящую термитную смесь. Если определенный объем воды прольется в зону плавления порошка, то это может привести к взрыву и разбрызгиванию состава. Перед применением метода сваривания важно пройти подготовку и соблюдать инструкции по технике безопасности.

Процесс на деле

Технология сваривания железнодорожных рельс происходит следующим образом:

- Два конца рельс выставляются одинаково по вертикали и горизонтали торцами напротив друг друга. Между наим оставляется зазор для заполнения в 25 мм. Для этого вставляется специальная пластина соответствующей толщины.

- Обе стороны зажимаются небольшими захватами или струбцинами.

- Место соединения выкладывается огнеупорными пластинами для направления горячего потока точно между рельсами. Небольшие щели между формой и металлом замазываются пастой.

- На форму устанавливается тигель — маленькая емкость с термитным порошком. Либо накладывается воронка-лейка сверху которой ставится магазинная бочка со смесью.

- Термит поджигается запальным карандашом через верхнее отверстие в бочке или тигле.

- Горение длится около 30 секунд. Возрастающая температура плавит нижнюю заглушку, и смесь вытекает в форму. Происходит заполнение последней и создание соединения. Высокая температура содействует хорошему сплавления железа и основного металла. Шлак вытекает на землю или в специальные карманы приспособления.

- После окончания горения убираются карманы, тигель и форма.

- Соединение обжимается прессом для полного формирования. В таком состоянии изделие находится около 5 минут.

- Выполняется отбитие наплывов шлака, которое производится постукиванием молотка.

- Шов на рельсах шлифуется на рабочих сторонах, чтобы на участке не было выступов. Поверхность неприкасаемая с колесами поезда оставляется без шлифовки.

Оборудование

Для реализации термитного метода сваривания необходимо определенное оборудование:

- отливочная форма, способствующая заполнению пространства между рельсами;

- керамический тигель и заглушка из плавящегося материала для заполнения емкости и слива расплавленного средства;

- пресс для уплотнения соединения;

- подставка для тигля;

- обмазочная паста;

- болгарка со шлифовальными кругами;

- молоток;

- лопатка для удаления шлака с карманов.

Для защиты рабочего от высокой температуры необходим костюм из плотной ткани.

Благодаря автономности и быстроте выполнения, термитная сварка широко используется в аварийных и плановых ремонтах железнодорожных путей. Применяя вышеизложенные рекомендации можно создать качественное соединение и в бытовых целях.

Применяя вышеизложенные рекомендации можно создать качественное соединение и в бытовых целях.

Поделись с друзьями

0

1

0

Термитная сварка, виды термитной сварки, особенности

Основы термитной сварки, техническая часть термитной сварки металлов и сплавов.

Одним из наиболее часто встречающихся методов соединения металлов и их сплавов является сварка, она широко распространена в разнообразных сферах промышленности, особенно в машиностроении.

Такая популярность этого вида соединения металлов и металлических сплавов обусловлено высокой прочностью соединения сварных деталей, их герметичностью соединения, а так же скоростью произведения соединительных работ, точностью и ещё целым набором подобных факторов.

Классическим вариантом сварки является электродуговая сварка, но она обладает рядом недостатков, среди которых можно отметить большие потребности в электроэнергии и достаточно дорогое оборудование, что наряду с увеличением размера сварного шва увеличивает и стоимость сварных работ.

Альтернативным выходом является использование для сварки термитных смесей, которые в отличии от электродуговой сварки не нуждаются в постоянном источнике энергии, благодаря использованию энергии горения алюминия или же алюминиево-магниевого сплава в кислороде.

Главной сложностью данного метода является подбор термитной массы и процесс её возгорания.

Подбор термитной массы осуществляется в зависимости от свариваемого метла, необходимо, чтобы расплав максимально соответствовал свариваемым металлам.

Как правило, для воспламенения термитных смесей используют смеси на основе пероксида малоактивного металла (перекись свинца, диоксид марганца, диоксид меди итд.) и алюминия.

Довольно часто термитную массу производят в гранулах, но в то же время она встречается и в виде крупной кроши окалины со стружкой.

Сварку термитными смесями делят на два вида сварки:

— плавлением;

— литьём.

Сварка плавлением происходит путём горения термита в контакте с металлом сплавляемых деталей, в результате чего происходит плавление деталей и смешивание их в районе шва.

Сварка литьём представляет собой меньшее термическое воздействие, нежели предыдущий вариант термитной сварки. В этом случае термит сгорает в особой ёмкости или одноразовой опревке. Благодаря чему сварка литьем обладает более высокой точностью и меньшей термической обработкой свариваемых деталей, но вместе с тем обладает меньшей прочностью, нежели вариант сварки плавлением.

При варочных работах, как одним, так и другим способом образуется шлак, который образуется на поверхности шва, но он достаточно легко удаляется после остывания.

Следует заметить, что термитные стержни кроме своего сварочного назначения могут использоваться для резки металлических сплавов и самих металлов.

Читайте так же:

Сварочная проволока

Напорные раструбные трубы ЧНР

Производство флюсов для сварки

Термическая сварка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Термическая сварка

Cтраница 1

Термическая сварка основанатна использовании перегретого жидкого металла для расплава обрабатываемого изделия и присадочного металла. Жидкий металл получается в результате химической реакции между расплавленным оксидом и алюминием. [2]

Термическая сварка способом промежуточного литья состоит в том, что соединяемые концы деталей, установленные с некоторым зазором, заформовываются огнеупорной массой и подогреваются. После окончания происходящей в тигле термитной реакции и некоторой выдержки термитный металл выпускается из тигля и заливается в межстыковое пространство.

Методы термической сварки классифицируются обычно по способу нагревания свариваемого материала: горячим газом, электротермическим, ультразвуковым методами, трением, нагревом в электрическом поле высокой частоты. Ни один из указанных методов сварки не является универсальным. [4]

Рассмотреть термическую сварку, в процессе которой верхняя плита лресса нагревается, а нижняя — охлаждается. [6]

При термической сварке два куска материала сжимаются вместе и нагреваются в течение короткого промежутка времени. По мере размягчения материал сжимается под действием внешней нагрузки, образуя на поверхности контакта сварной шов. Прочность шва определяется следующими факторами: продолжительностью контакта свариваемых поверхностей, их температурой, величиной сжимающего усилия, а также природой самого материала. [7]

При термической сварке два куска пленки сжимаются вместе в течение короткого промежутка времени и нагреваются под давлением. По мере размягчения материала свариваемые пленки слипаются, образуя на поверхности контакта сварной шов. Прочность шва определяется продолжительностью контакта, температурой свариваемых поверхностей, величиной сжимающего усилия, а также природой самой пленки. [8]

Классификация методов термической сварки производится обычно по способу нагревания свариваемой пленки. В одном случае тепло к материалу подводится через слой пленки непосредственно от обогреваемых плит. В другом случае под воздействием токов высокой частоты тепло для сварки образуется внутри самого свариваемого материала. Наиболее важные характеристики, относящиеся к сварке первого типа, следующие: продолжительность процесса, сжимающее усилие и температура плит. При высокочастотной сварке основными управляемыми параметрами процесса ( в дополнении к продолжительности контакта и сжимающему усилию) являются применяемые напряжения и частота тока.

[9]

При высокочастотной сварке основными управляемыми параметрами процесса ( в дополнении к продолжительности контакта и сжимающему усилию) являются применяемые напряжения и частота тока.

[9]

Что касается термической сварки, то она может быть эффективно применена для раструбных соединений труб из полихлорвинила, полиэтилена, хлорированного полиэфира и полипропилена. При этом методе соединения требуется более высококвалифицированный персонал, чем при остальных методах. Сварка выполняется путем нагревания трубы и сварочного прутка из того же материала при помощи воздуха или горячего газа, подаваемого из особого пистолета. В качестве газа для полихлорвинила может применяться воздух, но для других термопластов используется инертный газ ( С02, N2 и др.) во избежание окисления и ухудшения качества сварного шва. При сварке полиэтилена и полипропилена продукты окисления, образующиеся непосредственно в процессе экструзии, должны быть счищены. [10]

Если при термической сварке температура в зоне сварки остается постоянной, то при импульсном методе она изменяется и в зависимости от толщины полиэти-ленцеллофана соответственно изменяется продолжительность нагрева и температура. К недостаткам этого метода следует отнести продолжительность цикла, вызванную необходимостью охлаждать сварной шов. Цикл сварки может быть сокращен за счет подвода охлаждающей воды к нихромовой пластине или к опорному столу, на котором находится свариваемая пленка. [11]

Большое преимущество имеет термическая сварка при переработке кожеподобных материалов из пластифицированных полиамидов и полиуретанов, применяемых вместо ткани для изготовления приводных ремней. [12]

Свойство термопластичности позволяет применять термическую сварку при изготовлении изделий из термопластов. Нагрев свариваемых участков от внешнего источника тепла — горячим воздухом или контактом с разогретой металлической пластиной — приводит к перегреву поверхности вследствие низкой теплопроводности термопласта.

[14]

Нагрев свариваемых участков от внешнего источника тепла — горячим воздухом или контактом с разогретой металлической пластиной — приводит к перегреву поверхности вследствие низкой теплопроводности термопласта.

[14]

На рис. 46 приведены схемы различных способов термической сварки. [15]

Страницы: 1 2 3 4

Термитная сварка : описание процесса

(описание процесса)

Темы: Технология сварки.

Термитная сварка подразумевает, что источником теплоты служит перегретый расплавленный металл, образовавшийся в результате горения термитов — порошкообразных смесей металлов с оксидами других металлов.

Для сварки чаще всего применяют алюминиевые термиты, содержащие 20–25% алюминиевого порошка и 75–80% железной окалины. Кроме того, в термиты можно вводить легирующие элементы для улучшения механических свойств и металлический наполнитель — железную обсечку для увеличения выхода жидких продуктов реакции.

Воспламенение термитной смеси происходит при температуре более 1300 °С. Для этого применяют термитные спички или электрозапальные устройства. Начавшееся горение протекает бурно, быстро распространяется на весь объем смеси, и термит полностью сгорает за 20–30 с. Термит сжигают в огнеупорном тигле. Размер тигля зависит от величины сжигаемой порции термита. После сжигания термита в тигле находится жидкая сталь и шлак в сильно перегретом состоянии: на 1 кг термитной смеси образуется 550 г расплавленной стали и 450 г шлака, состоящего из оксида алюминия.

Термитной сваркой сваривают в основном рельсы, стыки арматуры, провода, линии связи и электропередачи. Ее можно использовать для ремонта крупных стальных и чугунных деталей, а также для приливки отломанных частей стальных деталей, например зубьев крупных шестерен.

Другие страницы по теме

Термитная сварка

:

Чтобы удержать жидкий металл в месте сварки, применяют сварочные разъемные формы. Наиболее распространена сварка способом промежуточного литья с предварительным подогревом стыка или без подогрева. В первом случае стык собирают с зазором 12–14 мм, устанавливают и закрепляют форму. Закрепленную форму промазывают огнеупорной глиной. Затем через отверстие в наружной половине формы вставляют горелку, и концы стыкуемых деталей нагревают до 850–900 °С. Термитный металл, расплавленный в тигле, после выдержки в течение 4–6 с выпускают в форму.

Для термитной сварки способом промежуточного литья без предварительного подогрева стыка тигель и форма составляют одно целое. Тигельное пространство отделено от заливаемого заформованного пространства запорной пластиной, толщина которой выбрана так, чтобы она расплавилась после окончания термитной реакции. Перегретый металл заливают в форму, оплавляют концы стыкуемых деталей, и образуется сварное соединение. Первая порция металла, которая стекает в дополнительное пространство, образуя прибыль, подогревает концы стыкуемых деталей. Расход термита для сварки без подогрева почти в 2 раза больше, чем для сварки с подогревом, однако производительность сварки значительно выше, так как предварительный подогрев занимает 15–20 мин.

Поперечное сечение тигля для термитной сварки и принципиальная схема арматурных стержней показаны на рисунке.

Наличие влаги в форме, на соединяемых кромках, недопустимо, так как при заливке расплавленного металла образовавшийся пар может привести к выбросу жидкого металла. Согласно правилам техники безопасности персонал должен иметь защитную одежду, лицо закрывать прозрачным щитком.

| Рисунок. Термитная сварка арматуры: 1 — тигель; 2 — термитная смесь; 3 — огнеупорная глина; 4 — свариваемое изделие; 5 — асбестовое уплотнение |

- < Режимы сварки

- Лазерная технология >

Термитная сварка.

Виды и особенности выполнения работы.

Виды и особенности выполнения работы.В настоящее время в строительстве активно используются всевозможные виды сварки. Одной из наиболее доступных и нетрудоемких технологий, позволяющей получить высокопрочное соединение, является термитная сварка. О том, что такое термитная сварка и в чем ее основные отличительные особенности мы расскажем в этой статье.

Содержание статьи

В чем заключается суть процесса термитной сварки?

«Сварка термитом» предполагает применение специальных порошковых металлических составов, которые в процессе сгорания образуют достаточно большое количество тепловой энергии. Чаще всего данные металлические смеси и называются термитами. Другими словами, термическая сварка – это процедура, при которой свариваемое изделие разогревается до полужидкой субстанции и в это же время сплавляется в целостный состав при помощи специального порошка. Чаще всего используется порошок (термит для сварки), который состоит из железа и алюминия.

При смешении этих элементов, на основе алюмотермической реакции на участке сварки образуется качественный катализатор. Суть реакции заключается в том, что металл восстанавливается из соответствующего оксида химическим способом.

Сварка изделий осуществляется в результате того, что их кромки плавятся на том участке, где они подвергаются свариванию под воздействием расплавленного металла из термита (выступает в качестве присадочного материала) и мощного жара.

Данный мощный поток тепла ( 2400-2700°С), возникающий в результате термической сварки, хорошо заменяет тепло, которое образуется горелкой газосварки или электродом электродуговой сварки. Отличительная особенность такой технологии состоит в том, что порошкообразный термит может воспламеняться самостоятельно. Это обусловлено наличием кислорода в его составе, который выделяется в процессе химической реакции из оксида железа. Благодаря этим особенностям, термическая сварка может выполняться в среде, которая заполнена негорючими газами, например углекислым, и даже в полном вакууме.

Виды термитной сварки

Сегодня выделяется четыре основные техники получения шва, используя термит для сварки:

- промежуточное литье,

- впритык,

- дуплекс,

- комбинированная.

Техника промежуточного литься основана на том, что порошковый состав переходит в состояние жидкого металла и это никак не сказывается на характеристиках термита. Чаще всего подобная технология применяется для монтажа металлических конструкций, которые заранее устанавливаются в нужном положении. Для работы с пластинчатыми изделиями, катодными и дренажными выводами используется стыковая термитная сварка, состав для которой изначально надо обжечь в печи. Комбинированная сварка заключается в объединении метода литья и сварки впритык. Это означает, что сварщик термитной сварки весь основной процесс работы выполняет посредством жидкого наплавления, а кромки дорабатывает сваркой впритык. Методика дуплекс предполагает еще один этап, который состоит в прессовании оплавленного зазора конструкции.

Термитная сварка имеет две основные разновидности:

Тигельная применяется для создания контуров заземления и при соединении электрических кабелей небольшого диаметра. Данная технология основана на применении термитной смеси в соотношении железо/алюминий – 70/23. Когда термит полностью сгорает, образуется железо, которое соединяет стыки.

Алюминиевотермитная сварка используется в тех случаях, когда на поверхности изделия нужно сделать наплавку. Также она нашла свое активное применение при в ремонтных работах на трамвайных рельсах. Главное достоинство такой технологии – это возможность сваривать чугун бесстыковым методом. Недостаток ее заключается в том, что она не подходит для создания шва на деталях из алюминия, поэтому в данном случае используется муфельная сварка.

Суть ее состоит в том, что при высоком температурном режиме, при котором плавится термит, некоторые места алюминиевых соединений испаряются. Именно поэтому, в муфельной сварке в качестве термита используется порошкообразный магний, который характеризуется высокой температурой плавления. Главное отличие муфельной сварки от тигельной состоит в том, что в процессе первого типа соединения деталей, не образуются жидкие продукты сварки. Под влиянием высоких температур, магний не растекается, а хорошо впитывается в поверхность и образует бесшовное соединение. Прежде чем выполнять соединение алюминиевых кабелей посредством термитной сварки, следует на участок, подвергающийся сварке, нанести флюс.

Главное отличие муфельной сварки от тигельной состоит в том, что в процессе первого типа соединения деталей, не образуются жидкие продукты сварки. Под влиянием высоких температур, магний не растекается, а хорошо впитывается в поверхность и образует бесшовное соединение. Прежде чем выполнять соединение алюминиевых кабелей посредством термитной сварки, следует на участок, подвергающийся сварке, нанести флюс.

Достоинства и недостатки

Отметим основные преимущества, выделяемые в процессе соединения деталей при помощи термита для сварки:

В первую очередь, стоит отметить, что процесс – несложный. Даже если вы не имеете большого опыта в создании швов, то соблюдая все правила и требования, можно качественно выполнить сварочную работу своими руками, к тому же процедура не отнимет много времени.

Термит для сварки способствует высокому качеству соединений, которые отличаются надежностью и долговечностью.

Для работы оборудования не нужно большое количество электроэнергии.

Недостатки

Чтобы выполнить такую процедуру надо провести подготовительные работы по обработке металлических изделий и кабелей.

Проследить за точностью процесса сварки просто невозможно. В связи с этим выполнить бесшовную технику могут только профессионалы.

Правила безопасности

Несмотря на то, что данная технология достаточно проста в применении, все же работа с химически активными составами – опасна. Поэтому, выполняя сварочные работы, необходимо строго соблюдать все правила и требования техники безопасности. Во-первых, хранить порошки надо исключительно в сухих и хорошо отапливаемых помещениях, поскольку сырость и влага могут негативно сказаться на состоянии составов. Непосредственно сам процесс соединения термитами должен осуществляться с использованием только сухих порошков. Выполнять процедуру можно лишь при температуре от 10 °С. И еще одно обязательное условие – это очистка и обезжиривание участков соединения.

В заключение отметим, что такая процедура, как термитная сварка, не отличается особой сложностью. Самое главное, как и в других видах сварочных работ, строго соблюдать все требования, предъявляемые к этому процессу. И тогда, результат в виде качественного и прочного шва, несомненно вас порадует.

Самое главное, как и в других видах сварочных работ, строго соблюдать все требования, предъявляемые к этому процессу. И тогда, результат в виде качественного и прочного шва, несомненно вас порадует.

Термитная сварка рельсов и проводов

- Термитной называют сварку,

- для осуществления которой применяют порошкообразные смеси (термиты), состоящие из различных элементов, обладающих большим сродством с кислородом, и окислов металлов с небольшой теплотой образования.

Такие смеси быстро сгорают, образуя продукты, нагретые до высокой температуры.

Получение перегретого расплавленного шлака и металла лежит в основе процессов термитной сварки.

Термитная сварка рельсов

Термитную сварку можно осуществлять в двух основных вариантах:

- плавлением (способом промежуточного литья) и

- давлением.

В первом случае процесс выполняется без применения механического усилия за счет теплоты экзотермической реакции термита, достаточной для доведения кромок соединяемых деталей до расплавленного состояния.

Термитная сварка давлением представляет собой химико-механический процесс, при котором соединяемые детали нагреваются в зоне сварки только до пластического состояния с последующим приложением внешнего сжимающего усилия.

В настоящее время находят применение следующие виды термитов:

- алюминиевый,

- магниевый и

- медно-алюминиевый.

Алюминиевый термит состоит из 20—22% алюминия и 80—78% железной окалины, измельченных в порошок с размерами частиц до 1 мм. При нагреве этой смеси, хотя бы в одной точке, до температуры 800° С с помощью специальных запалов или электрической дуги возникает бурное горение, идущее по реакции

3Fe304 + 8Аl = 4Аl203+9Fe.

Температура реакции достигает 3000° С. Таким образом ее продукты: железо (Тпл ~ 1500° С) и глинозем (Тпл ~ 2050° С) — оказываются значительно перегретыми.

Для раскисления и улучшения механических свойств термитной стали практикуется добавка ферромарганца и ферросилиция.

Сварка алюминиевым термитом применяется для стыковых соединений рельсов, труб, массивных отливок и при ремонтных работах.

Техника сварки заключается в том, что концы стыкуемых изделий, помещенные в форму из огнеупорного материала, предварительно нагревают до 700—800° С нефтяными или керосиновыми горелками, а затем заливают формы термитным металлом и шлаком из специального тигля.

При сварке давлением (рис. 1, а) продукты термитной реакции используются только как носители запаса тепла, достаточного для нагрева изделий до пластического состояния, после чего путем сжатия осуществляется их соединение.

При сварке плавлением: (рис. 1, б) детали заформовывают с большим зазором между торцами. Термитный металл оплавляет поверхности изделий, сливается с ними в одно целое, образуя после охлаждения сварное соединение.

При сварке рельсовых стыков применяется разработанный инж. М. А. Карасевым комбинированный способ, схема которого представлена на рис. 1, в.

Рис. 1. Способы термитной сварки: а — давлением; б — плавлением; в — комбинированный способ

Между торцами точно обработанных головок рельсов зажимается пластинка толщиной 3 мм из малоуглеродистой стали.

Затем на стык устанавливают форму и подогревают его. Порция термита подбирается так, чтобы при заливке формы нижняя часть была заполнена жидким металлом почти до нижней кромки головки рельсов. Остальная часть формы заполняется шлаком, после чего рельсы сжимают.

Таким образом, головка рельсов сваривается по способу давления, а остальная часть сечения сваривается по способу плавления.

После снятия формы производятся обработка зубилом выступающих кромок промежуточной пластины и зачистка рабочей поверхности головки рельсов.

Термитно муфельная сварка

Представляют интерес разработанные А. Н. Кукиным и А. А. Талыковым новые способы сварки магниевыми медно-алюминиевым термитами.

Так, на основе реакции

Fe304 + 4Mg = 3Fe +4MgO

осуществляется термитно-муфельная сварка.

Особенностью магниевого термита является выделение окиси магния в твердом состоянии, так как температура реакции (до 2500° С) недостаточна для ее расплавления. Таким образом, продукты реакции представляют собой рыхлую массу окиси магния, пропитанную расплавленным железом.

Термитная сварка проводов

Важнейшей областью применения магниевого термита является муфельная сварка стальных проводов воздушных линий связи.

Для этой цели используют прессованные цилиндрические шашки с осевым каналом и выемкой с торца для вкладывания запала (рис. 2).

Рис. 2. Схема сварки проводов магниевым термитом: 1 — корпус шашки; 2 —запал; 3 — свариваемые стержни

Для осуществления сварки стык проводов, закрепленных в специальных клещах, располагают посередине шашки и затем зажигают ее запал пламенем спички или тлеющим фитилем. После сгорания шашки разогретые концы проводов сваривают путем осадки с помощью клещей.

Для приваривания деталей небольшого сечения к массивным изделиям применяют медно-алюминиевый термит.

В частности, он применяется для таких работ, как приварка заземляющих проводников к стальным конструкциям и медных стыковых соединителей к железнодорожным рельсам. В обоих случаях используется термитная смесь, состоящая из 64% окиси меди, 16% ферромарганца и 20% специального медно-алюминиевого сплава, в свою очередь состоящего из 54% меди и 46% алюминия.

Термитно тигельная сварка

Для осуществления процесса сварки используют специальные разъемные графитовые тигель-формы, плотно прикрепляемые к изделию.

После сгорания термита образовавшийся перегретый металл — марганцовистая бронза — заполняет форму, в которой находится конец проводника, и приваривает его к изделию.

Все о сварке с термическим перемешиванием

Сварка плавлением включает в себя применение источника тепла для плавления двух отдельных кусков металла с целью их соединения. В зависимости от источника тепла качество сварки может варьироваться от плохого до хорошего, микроструктурная целостность может сохраняться, а прочность соединения может быть эффективной. Но трудно поддерживать высокий уровень всех этих аспектов. Сварка трением с перемешиванием (FSW) аналогична, с несколько более высоким сохранением целостности микроструктуры, но она выполняется с помощью вращающегося цилиндрического инструмента, который нагревает и пластифицирует материал за счет трения.Этот инструмент иногда может быть проблематичным для определенных типов металлов и соединений соединений.

Недавнее нововведение НАСА, называемое сваркой с термическим перемешиванием, объединяет различные аспекты этих двух процессов в более эффективную и универсальную систему соединения, которая позволяет избежать недостатков как сварки плавлением, так и сварки трением с перемешиванием, одновременно пользуясь преимуществами обоих процессов.

Основы сварки плавлением и трением с перемешиванием Сварка плавлением — это прямое нагревание стыка двух пластин или листов металла.Примеры включают дуговую сварку и лазерную сварку. Существует много различных типов сварки плавлением, поскольку источники тепла могут быть разными, и у каждого из них есть свои преимущества и недостатки. Например, при ручной дуговой сварке металлическим электродом получается относительно нечистый сварной шов, и ее должен выполнять человек, поскольку ее нельзя автоматизировать. Однако это дешевле, чем другие формы. Лазерная сварка может разрезать толстый и прочный металл и создавать очень чистые сварные швы в полностью автоматизированном процессе, но лазер очень дорог в приобретении и обслуживании.

При сварке трением с перемешиванием выделяется тепло за счет трения. Цилиндрический инструмент с зондом на заплечике входит в шарнир, где он вращается, генерируя тепло от трения. Как только нагрев будет достаточным, металл пластифицируется, и вращающийся наконечник работает, чтобы смешать обе стороны соединения вместе, соединяя стороны. Затем инструмент следует за линией соединения, продолжая процесс до тех пор, пока вся линия не будет соединена. Сварка трением с перемешиванием обеспечивает чистый сварной шов и может работать с металлами со сложным микроструктурным составом, такими как сталь или нержавеющая сталь.Однако из-за комбинации штифта и заплечика существуют ограничения по скорости при сварке трением с перемешиванием.

Процесс термической сварки с перемешиваниемТепловая сварка с перемешиванием — это сочетание тепловыделяющих свойств сварки плавлением и перемешивающих свойств сварки трением с перемешиванием. Во-первых, источник тепла, которым может быть плазменная горелка, лазер или любой другой источник, используемый при сварке плавлением, нагревает металл до точки пластификации. Также можно использовать процессы индукционного нагрева.Затем перемешивающий инструмент с наконечником вдавливается в поверхность стыка и вращается вдоль линии стыка, смешивая две стороны вместе и создавая прочное соединение.

Преимущества и недостатки термической сварки с перемешиваниемПоскольку и нагрев, и соединение контролируются отдельно, производители могут гибко использовать этот процесс. Он может быть полностью автоматизирован или сочетать автоматизацию и ручной труд. Он также может с большей легкостью соединять разнородные металлы или металлические сплавы.Сварной шов будет невероятно чистым, потому что рекристаллизация, вызванная вращающимся инструментом, будет контролироваться, но пластификация металла будет намного быстрее из-за альтернативного источника тепла.

Применения для сварки с тепловым перемешиванием Сварка с термическим перемешиванием была изобретена НАСА и предназначалась для использования в аэрокосмической отрасли. До сих пор это была основная отрасль, в которой использовалась сварка с термическим перемешиванием. Однако его можно легко адаптировать практически к любой отрасли, в которой используются другие виды сварки.Судостроение, топливные баки, автомобильные детали и конструкции, строительство и железнодорожное производство — все используют сварку плавлением или сварку трением с перемешиванием, а для определенных применений, где требуется повышенная скорость при сохранении внимательности к допускам, сварка с термическим перемешиванием может быть хорошей альтернативой.

До сих пор это была основная отрасль, в которой использовалась сварка с термическим перемешиванием. Однако его можно легко адаптировать практически к любой отрасли, в которой используются другие виды сварки.Судостроение, топливные баки, автомобильные детали и конструкции, строительство и железнодорожное производство — все используют сварку плавлением или сварку трением с перемешиванием, а для определенных применений, где требуется повышенная скорость при сохранении внимательности к допускам, сварка с термическим перемешиванием может быть хорошей альтернативой.

Прочие сварочные изделия

Больше от Custom Manufacturing & Fabricating

Технология термической сварки циркуляционных трубопроводов АЭС с воздействием ультразвука

Предложена технология термической сварки с ультразвуковой обработкой циркуляционных трубопроводов АЭС.Данная технология позволяет значительно повысить прочность сварных соединений за счет снижения остаточных напряжений, размера зерна и дегазации сварного соединения. Воздействие ультразвука увеличивает скорость сварки и снижает потребление тока, что приводит к экономии энергии. В статье представлены результаты теоретических и экспериментальных исследований ультразвукового воздействия на сварные соединения и зоны термического влияния.

Как известно, несущая способность сварных соединений значительно ниже, чем у основного металла.Это связано с возникновением в процессе сварки внутренних и остаточных напряжений, которые добавляются к рабочим напряжениям, что приводит к разрушению металла сварного шва.

В настоящее время принято снижать остаточные напряжения в сварных соединениях циркуляционных трубопроводов и оборудования АЭС методами термического отпуска и деформации.

Термические и деформационные методы могут снизить остаточные напряжения в ЗТВ, но не устраняют структурную нестабильность и физическую и химическую неоднородность, что приводит к внутренним напряжениям и микротрещинам в металле шва.

Специалисты Обнинского института атомной энергетики разработали технологию термической сварки с ультразвуковой обработкой в процессе сварки, в результате чего структура металла становится мелкозернистой и однородной. Исключаются внутренние напряжения и снимаются остаточные напряжения в зоне термического влияния.

Роль отдельных факторов ультразвукового поля в создании определенных структурных изменений металла зависит от условий кристаллизации.В различных областях кристаллизующегося расплава может преобладать влияние любого из факторов ультразвукового поля. Например, диспергирование кристаллов может происходить в двухфазной зоне, а акустические потоки и перемешивание могут происходить только в жидкой фазе. Если уменьшение размера зерна и устранение столбчатой структуры происходит из-за ультразвукового диспергирования, изменение фазового распределения и дендритный процесс удаления в основном определяются изменениями температурного градиента в расплаве и перемешивании.Причины диспергирования — кавитация, силы вязкого трения, колебательное и радиационное давление. С этими параметрами также связано увеличение скорости зарождения центров кристаллизации.

Термическая сварка — SorbentSystems.com

Термическая сварка — SorbentSystems.comБыстрые ссылки | Наше оборудование для сварки MasterWeld позволяет создавать сварные швы исключительного качества 1.0 дюймов (25 мм) и 0,5 дюйма (15 мм) в материалах для изготовления специальных пакетов, ящиков и винилов, используемых в производстве вывесок и геотекстиля. Открытая задняя часть этих устройств делает их идеальными для поточного сращивания рулонных материалов. Эти машины эффективно использовались для изготовления однослойных материалов, таких как полиэтилен, а также ламинированных и покрытых структур с несколькими слоями различных материалов. Чтобы получить бесплатное ценовое предложение на эту машину, обратитесь в отдел продаж @ sorbentsystems.ком MasterWeld1200Модель: MW1200-25 Технические характеристики:

|

| |

|

Крышки машин, указанные выше, и полимерная футеровка суперсек были изготовлены на этом оборудовании.

Приверженность качеству

Детали, используемые в нашем оборудовании, изготовлены из материалов высочайшего качества. Ниже приведены несколько примеров:

A: SMC Pneumatics — Мировой лидер в этой области поставляет пневматические цилиндры для всех наших машин MasterWeld ™.

B: Винты и фитинги из латуни прецизионной механической обработки. Обратите внимание на прорезь в латунном винте, через которую надежно закреплен нагревательный элемент.

C: Все панели управления на базе ЦП являются компонентами высшего качества Mitsubishi Electric

Внимание к деталям

Машины для запечатывания с двойным (верхним и нижним) элементами серии MasterWeld (устройство шириной 48,0 дюймов с нагревательным элементом 1,0 дюйма и 25 мм) имеют чистую и точную конструкцию, позволяющую эффективно обслуживать и заменять расходные детали.

Не нашли то, что искали?

Оборудование для термической дуговой сварки: горелки, аппараты и принадлежности для сварки MIG, TIG

Наши самые популярные расходные материалы Thermal Arc / Tweco:

Thermal Arc / Tweco Сварочное оборудование и принадлежности

Thermal arc и Tweco объединили усилия под знаменем Victor. Некоторые продукты, ранее известные как Thermal Arc, были переименованы и обновлены под названием Tweco.Посетите нашу страницу о принадлежностях для сварки Tweco, чтобы узнать о других продуктах.

Thermal Arc теперь является подразделением компании Victor Technologies, мирового лидера в области технологий дуговой сварки. Виктор решил объединить название Thermal Arc с брендом Tweco. Как говорится на сайте Thermal Arc, Thermal Arc и Tweco стали одним целым.

Профессиональные сварщики хорошо знакомы с названиями Thermal Arc и Tweco и с большим уважением относятся к их продукции. Вся их линия долговечна, хорошо спроектирована и изготовлена профессионально.Они также производят полную линейку качественных источников питания и принадлежностей для всех требований к дуговой сварке.

Линейка продукции Tweco включает STICK (SMAW), TIG (GTAW), MIG (GMAW), механизмы подачи проволоки, многоцелевые системы, системы плазменной сварки и системы с приводом от двигателя. Под руководством Виктора постоянно появляются новые продукты, каждая из которых предназначена для повышения производительности и увеличения прибыли профессионального сварщика.

Под руководством Виктора постоянно появляются новые продукты, каждая из которых предназначена для повышения производительности и увеличения прибыли профессионального сварщика.

Независимо от того, приехали ли вы сюда в поисках сварочных аппаратов Thermal Arc, Tweco или Victor / ESAB, вы находитесь в нужном месте, чтобы приобрести качественное сварочное оборудование и аксессуары по лучшим ценам в Интернете.

Изготовитель серии

Новейшие технологии в серии Thermal Arc Fabricator устанавливают новые стандарты для портативного сварочного оборудования. Эти машины отличались возможностью 3-в-1 MIG, STICK и TIG в одной интегрированной портативной системе. Эта чрезвычайно популярная линейка продуктов включала Fabricator 141i, Fabricator 181i и Fabricator 211i. Большая часть технологий серии Fabricator компании Thermal Arc продолжается в линейках Tweco и Victor / ESAB.

Сварочное оборудование

Сварочное оборудование Tweco включает аппараты для ручной сварки, сварочные аппараты TIG, аппараты для сварки MIG / порошковой проволокой, многофункциональные сварочные системы и источники питания, а также механизмы подачи проволоки.

Оборудование для плазменной сварки

Thermal Arc и Tweco известны производством оборудования для плазменной сварки мирового класса, включая аппараты для плазменной сварки, горелки для плазменной сварки и расходные материалы для плазменной сварки.

Сварочные принадлежности

Сварочные принадлежности Tweco и Victor отличаются экономичностью и превосходным дизайном. Welders Supply предлагает полную линейку своей сварочной продукции.

Самые низкие цены в Интернете и бесплатная доставка для заказов на сумму более 300 долларов США

Welders Supply не только предлагает самые низкие онлайн-цены на качественное сварочное оборудование, мы также предлагаем бесплатную доставку в пределах континентальной части США для всех заказов на сумму свыше 300 долларов.Если ваш заказ немного меньше 300 долларов, подумайте о добавлении расходных материалов или аксессуаров в корзину, чтобы воспользоваться нашим предложением о бесплатной доставке.

Покупайте все наше высококачественное сварочное оборудование от Miller, Tillman, Hobart и других производителей.

Комплект для термической дуговой сварки, Tig: Amazon.com: Industrial & Scientific

В настоящее время недоступен.

Мы не знаем, когда и появится ли этот товар в наличии. ]]>

Характеристики данного продукта

| Фирменное наименование | CAI — ТЕПЛОВАЯ ДУГА |

|---|---|

| Ean | 0822635141268, 0696504867227 |

| Тип установки | сварка |

| Номер детали | 10-4080 |

| Код UNSPSC | 27000000 |

| UPC | 696504867227, 822635141268 |

Тепловые процессы в сварке | Виктор А.

Кархин

КархинВ этой книге описаны и систематизированы аналитические и численные решения для широкого диапазона мгновенных и непрерывных, стационарных и движущихся, сосредоточенных и распределенных, одномерных, двухмерных и трехмерных источников тепла в полубесконечных телах, толстых плоских слоях, тонких пластинах и цилиндрах при различных условиях. граничные условия. Аналитические решения в основном были получены по принципу наложения для различных частей предложенных одномерных, двухмерных и трехмерных источников тепла и на основе предположения, что только теплопроводность играет основную роль в термическом анализе сварных швов.Другие сложные эффекты теплопередачи в явлениях сварки включаются в решения посредством различных геометрических и энергетических параметров источника тепла.

Книга состоит из 13 глав. В главе 1 кратко рассматриваются различные сварочные процессы и энергетические характеристики источников тепла при сварке, а в главе 2 рассматриваются основные теплофизические свойства наиболее часто используемых сплавов. В главе 3 описаны физические основы теплопроводности при сварке, а в главе 4 представлены несколько полезных методов решения проблемы теплопроводности при сварке.В главах 5 и 6 основное внимание уделяется поиску аналитических решений для многих типов источников тепла в полубесконечных телах, толстых плоских слоях, тонких пластинах и цилиндрах при различных граничных условиях. Источники тепла могут быть мгновенными или непрерывными, стационарными или движущимися, концентрированными или распределенными (1D, 2D или 3D). В главе 7 анализируется температурное поле при программируемом подводе тепла (импульсные источники энергии и ткацкие источники).

В свою очередь, главы 8 и 9 охватывают термический цикл, плавление и затвердевание основного металла.Нагрев и плавление присадочного металла рассматриваются в главе 10. В главе 11 рассматривается постановка и решение обратных задач теплопроводности с использованием алгоритмов нулевого, первого и второго порядка, а в главе 12 основное внимание уделяется применению разработанных здесь решений для оптимизации условия сварки. Кроме того, тематические исследования подтверждают полезность и осуществимость соответствующих решений. Наконец, в главе 13 демонстрируется прогнозирование локальной микроструктуры и механических свойств металлов сварных соединений с учетом их термического цикла.

Кроме того, тематические исследования подтверждают полезность и осуществимость соответствующих решений. Наконец, в главе 13 демонстрируется прогнозирование локальной микроструктуры и механических свойств металлов сварных соединений с учетом их термического цикла.

Книга предназначена для всех исследователей, инженеров-сварщиков, инженеров-механиков, инженеров-исследователей и аспирантов, занимающихся такими проблемами, как моделирование микроструктуры сварных швов, анализ механических свойств сварных металлов, свариваемость, остаточные напряжения и деформации, оптимизация сварка и родственные процессы (предварительная сварка, наплавка, термическая резка, аддитивные технологии и др.). Он также предлагает полезное справочное руководство для инженеров-программистов, которые заинтересованы в написании прикладного программного обеспечения для моделирования процессов сварки, моделирования микроструктуры, анализа остаточных напряжений сварных швов и для систем управления роботизированной сваркой.

Сварочные термические процессы и поведение сварочной ванны — 1-е издание

Содержание

Глава I Введение

1.1 Характеристика термических процессов сварки

1.2 Геометрия и поведение сварочной ванны

1.3 Эволюция и статус-кво аналитического метода сварочных термических процессов

1,4 Численный анализ теплопроводности сварки

1.5 Численный анализ потока жидкости и теплообмена в сварочных ваннах TIG

1.6 Численный анализ потока жидкости и теплообмена в сварочных ваннах MIG / MAG

1,7 Численный анализ термических процессов сварки в PAW

1.8 Численный анализ динамического процесса переноса металла в GMA W

1.8.1 Теория статического баланса сил и теория неравновесного пинч-эффекта

1.8.2 Принцип теории минимальной энергии

1.8.3 Теория гидродинамики

1.8.4 Масс-пружина модель

1.9 Численный анализ поведения сварочной ванны при лазерной сварке

Глава 2 Модели для сварки источников тепла

2. 1 Термический КПД сварки и КПД плавления

1 Термический КПД сварки и КПД плавления

2.1.1 Метод, основанный на анализе физики дуги

2.1.2 Метод, основанный на сочетании расчета с измерением

2.1.3 Метод на основе термометра

2.1.4 Определение значения 77 путем комбинирования теоретических моделей с измерением температуры

2.2 Режимы наплавки сварочного источника тепла

2.3 Централизованный режим теплогенератора

2.4 Плоскостный режим распределения источника тепла

2.4.1 Гауссов режим распределения источника тепла

2.4.2 Двойной эллиптический режим распределения источника тепла

2.5 Объемный режим распределения теплогенератора

2.5.1 Полуэллипсоидный режим распределения источника тепла

2.5.2 Двухэллипсоидный режим распределения источника тепла

2.5.30 прочие режимы объемных источников тепла

Глава 3 Аналитический метод сварки термических процессов

3.1 Математическое описание теплопроводности

3.2 Теплопроводность в бесконечном теле

3.2.1 Тепловой процесс при мгновенном воздействии централизованного источника тепла

3.2.2 Принцип накопления

3.3 Формульно-аналитический метод Розенталя-Рыкалина при расчете тепловых процессов дуговой сварки

3.3.1 Расчет режимов нагрева металлов дугами

3.3.2 Дуга как мгновенный централизованный источник тепла

3.3.3 Принятие дуги как передвижного централизованного источника тепла постоянной мощности

3.3.4 Квазистационарное состояние тепловых процессов

3.3.5 Влияние размеров тела на тепловые процессы

3.3.6 Формулы для прогноза температурных полей с быстро движущимися мощными источниками тепла

3.4 Безразмерная версия формул Розенталя-Рыкалина

3.4.1 Кейс для толстых листов

3.4.2 Футляр для тонких листов

3.5 Ограничения формул Розенталя-Рыкалина

3.6 Модификация формул Розенталя-Рыкалина

Глава 4 Конечно-разностный метод сварки теплопроводностью

4. 1 Производная функции в равномерной сетке

1 Производная функции в равномерной сетке

4.1.1 Прямой метод

4.1.2 Метод серии Тейлора

4.2 Производные функции в неоднородных сетках

4.2.1 Прямой метод

4.2.2 Метод серии Тейлора

4.3 Конечно-разностные уравнения для установившейся теплопроводности

4.3.1 Метод подстановки для уравнений в частных производных

4.3.2 Метод энергетического баланса

4.4 Конечно-разностные уравнения теплопроводности в переходных состояниях

4.4.1 Явные разностные уравнения

4.4.2 Неявные разностные уравнения

4.4.2 Разностные уравнения Кранка-Николсона

4.4.2 Весовые разностные уравнения

4,5 Заготовки с граничными, межфазными и комбинированными условиями теплопередачи и с неоднородными физическими свойствами

4.5.1 Узлы на границе

4.5.2 Граничные условия теплопотерь (установившиеся)

4.5.3 Граничные условия теплопотерь (переходное состояние)

4.5.3 Интерфейс

4.5.4 Неоднородные физические свойства

4.6 Точность, устойчивость и сходимость решений разностных уравнений теплопроводности

4.6.1 Анализ ошибок

4.6.2 Стабильность

4.6.3 Точность

4.7 Разностные уравнения в непрямоугольной системе координат

4.8 Компьютерный алгоритм на основе конечных разностных уравнений

4.8.1 Простая итерация

4.8.2 Итерация Гаусса-Зейделя

4.8.3 Итерация ультра-релаксации

4.9 Примеры расчета переходных температурных полей при сварке

4.9.1 Переходная сварка теплопроводностью модель

4.9.2 Различные неоднородные сетки

4.9.3 Дискретность определяющих уравнений

4.9.4 Результаты расчетов

Глава 5 Конечноэлементный анализ теплопроводности сварки

5.1 Вариационная задача теплопроводности при сварке

5.2 Построение сетки и дискретизация температурного поля

5.3 Выбор функций интерполяции температуры

5. 4E1 Анализ элементов

4E1 Анализ элементов

5.4.1 Вариационный расчет граничных элементов

5.4.2 Вариационный расчет для внутренних элементов

5.5 Общий синтез

5.6 Решение значений температуры в узлах

5.7 Трехмерный анализ методом конечных элементов

5.7.1 Вариационная задача трехмерной теплопроводности

5.7.2 Изопараметрический элемент восьмиузлового шестигранника

5.8 Пример FEA поля температуры сварки MIG

5.8.1 Усиление сварного шва

5.8.2 Создание сетки и обработка источника тепла

5.8.3 Результаты прогнозов

Глава 6 Численный анализ потока жидкости и теплопередачи в нестационарных сварочных ваннах TIG

6.1 Математическое описание поведения сварочной ванны

6.1.1 Основные уравнения в прямоугольной системе координат

6.1.2 Свободная поверхностная деформация сварочной ванны

6.1.3 Основные уравнения в неортогональной системе координат

6.1.4 Граничные и начальные условия

6.2 Метод решения численного моделирования

6.2.1 Алгоритм

6.2.2 Вывод дискретных уравнений

6.2.3 Дискретность граничных условий

6.3 Расчетный процесс и разработка программ

6.3.1 Основная программа

6.3.2 Подпрограмма дефоннации поверхности сварочной ванны

6.3.3 Расчет полей расхода жидкости и температуры

6.4 Материал заготовки, размеры и физические свойства, используемые в расчете

6.5 Переходное развитие формы сварочной ванны и поля потока жидкости

6.6 Переходное развитие деформации поверхности сварочной ванны

6.7 Динамическое изменение формы сварочной ванны и поля потока жидкости после гашения дуги

6,8 Экспериментальная проверка

6.8.1 Сравнение прогнозируемой передней поверхности бассейна с экспериментальным измерением

6.8.2 Сравнение прогнозируемой задней поверхности бассейна с экспериментальным измерением

6. 9 Динамическая реакция сварочной ванны TIG на скачкообразное изменение параметров процесса сварки

9 Динамическая реакция сварочной ванны TIG на скачкообразное изменение параметров процесса сварки

6.9.1 Настройка расчетных программ

6.9.2 Динамическая реакция сварочной ванны на скачкообразное изменение сварочного тока

6.9.3 Динамический отклик сварочной ванны на скачкообразное изменение скорости сварки

6.9.4 Проверка испытаний

Глава 7 Анализ динамического процесса переноса металла GMAW

7.1 Модель переноса металла в GMAW

7.1.1 Основные уравнения

7.1.2 Отслеживание свободной поверхности — метод VOF

7.1.3 Анализ сил, действующих на капли

7.1.4 Граничные и начальные условия

7.2 Разработка алгоритмов и программ

7.3 Результаты численного анализа

7.3.1 Динамическое изменение формы капли

7.3.2 Поле скорости в капле

7.3.3 Изменение формы оставшейся капли и оторвавшейся капли

7.3.4 Влияние сварочного тока на перенос размера капель

7.4 Динамическая модель переноса металла на основе теории «массообмена»

7.4.1 Разработка математической модели

7.4.2 Описание сил действия

7.4.3 Обработка основных технических проблем

7.4.4 Метод анализа и выбор физических свойств материалов

7.4.5 Колебания и отслоение капель при различных уровнях сварочного тока

7.4.6 Анализ динамического капельного переноса

7.4.7 Прогноз размера капли

7.4.8 Сравнение прогнозируемых и измеренных результатов

Глава 8 Численное моделирование поведения сварочной ванны при сварке MIG / MAG

8.1 Разработка модели сварочной ванны при сварке MIG / MAG

8.1.1 Основные уравнения поведения сварочной ванны MIG / MAG в прямоугольной системе координат

8.1.2 Конфигурация поверхности бассейна и усиление сварки MIGIMAG

8.1.3 Основные уравнения в неортогональной системе координат

8.1.4 Граничные условия

8.1.5 Дискретность основных уравнений

8. 2 Распределение плотности тока на деформированной поверхности сварочной ванны при сварке МИГ / МАГ

2 Распределение плотности тока на деформированной поверхности сварочной ванны при сварке МИГ / МАГ

8.3 Расчет основной силы и давления дуги

8.3.1 Сила тела в сварочной ванне

8.3.2 Распределение давления дуги на деформированной поверхности сварочной ванны

8.4 Распределение теплового потока дуги на деформированной поверхности сварочной ванны

8,5 Распределение теплосодержания капель внутри сварочной ванны MIG / MAG

8,5.1 Анализ импульса и тепловой энергии при переносе металла

8.5.2 Объем распределения капель теплосодержания внутри сварочной ванны MIGIMAG

8.5.3 Результаты расчета теплосодержания капель внутри сварочной ванны

8.6 Результаты численного анализа поведения сварочной ванны MIG / MAG

8.6.1 Разработка программы и выбор параметров, используемых в расчетах

8.6.2 Влияние параметров процесса сварки на деформацию поверхности сварочной ванны

8.6.3 Влияние параметров процесса сварки на плотность тока дуги

8.6.4 Результаты расчета температурного поля сварки

8.6.5 Результаты расчета поля течения жидкости в сварочной ванне

8.7 Экспериментальная проверка

8.7.1 Методы испытаний и материалы

8.7.2 Проверка расчетных размеров сварного шва

8.7.3 Проверка распределения температуры на сварных деталях

Глава 9 Сварочная ванна, форма и поведение замочной скважины плазменная дуговая сварка

9.1 Численный анализ квазистационарного температурного поля при плазменно-дуговой сварке в замочную скважину

9.1.1 Модель объемного источника тепла в PAW

9.1.2 Квазистационарный режим источника тепла в замочной скважине PAW

9.1.3 Генерация сетки

9.1.4 Результаты анализа методом конечных элементов

9.2 Численный анализ нестационарного развития температурного поля в замочной скважине PAW

9.2.1 Режим источника тепла переходной замочной скважины PAW

9. 2.2 Результаты МКЭ поля переходных температур в замочной скважине PAW

2.2 Результаты МКЭ поля переходных температур в замочной скважине PAW

9.3 Численное моделирование двусторонней дуговой сварки PAW + TIG

9.3.1 Состав

9.3.2 Результаты

9.4 Описание формы замочной скважины

9.4.1 Симметричная форма замочной скважины

9.4.2 Замочная скважина произвольной формы

9.4.3 Расчет формы сварочной ванны и температурного поля

Глава 10 Визуальное определение геометрии сварочной ванны

10.1 Система визуального контроля геометрии сварочной ванны при сварке TIG

10.1.1 Структура экспериментальной системы

10.1.2 Калибровка изображений сварочной ванны

10.1.3 Анализ характеристик изображений сварочной ванны

10.1.4 Обработка изображений

10.1.5 Определение геометрии передней стороны сварочной ванны

10.2 Результаты измерений геометрии сварочной ванны при сварке TIG тонких листов низкоуглеродистой стали

10.2.1 Измерение геометрии сварочной ванны при изменении сварочного тока

10.2.2 Измерение геометрии сварочной ванны при изменении скорости сварки

10.3 Результаты измерений геометрии сварочной ванны при сварке TIG тонких листов нержавеющей стали

10.4 Экспериментальная система на основе техники зрения LaserStrobe

10.5 Результаты визуального зондирования LaserStrobe в сварочной ванне GMAW

10.5.1 Измерения изображений сварочной ванны при дуговой сварке в среде CO2

1O.5.2 Измерения изображений сварочной ванны MAG

Глава 11 Численный анализ физических механизмов переноса в сварочных дугах

11.1 Математическая модель сварочной дуги TIG

11.1.1 Основные уравнения

11.1.2 Граничные условия

11.1.3 Тепло, передаваемое на анод

11.1.4 Результаты расчетов

11.2 Модель численного анализа анодного пограничного слоя в дугах

11.2.1 Микромасштабный анализ анодного пограничного слоя в дугах

11.