Термическая обработка ✔ стали ✔ металлов ✔ виды ✔ свойства.

Что такое термообработка и зачем она нужна?

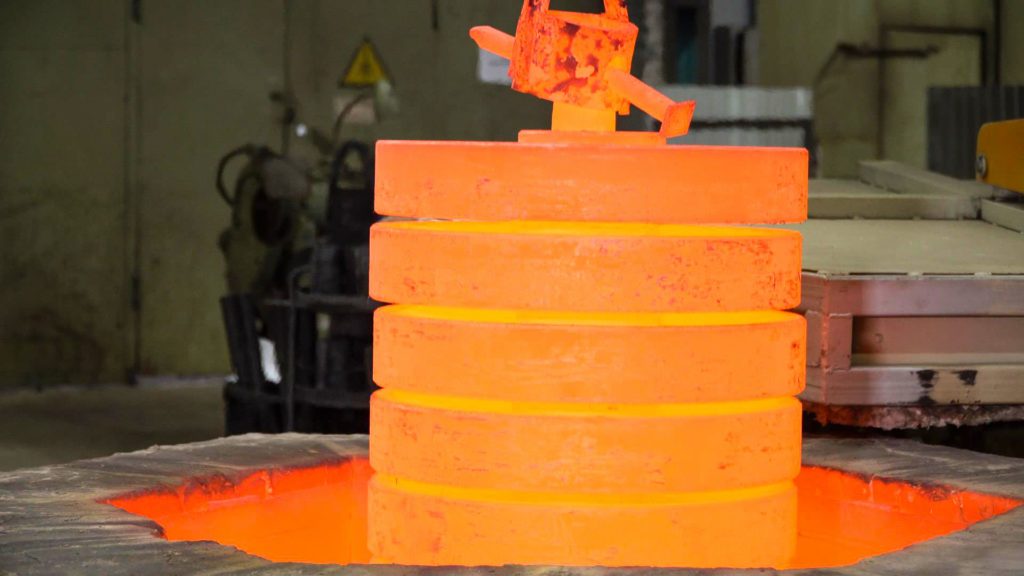

Термическая обработка (термообработка, ТО) — процесс тепловой обработки изделий из металлов и сплавов с целью изменения их структуры и свойств в заданном направлении, заключающийся в нагреве с заданной скоростью до определенной температуры, выдержке в течение определённого времени и последующем охлаждении с заданной скоростью до более низкой температуры.

Задача термообработки — путем нагрева и охлаждения вызвать необратимое изменение свойств вследствие необратимого изменения структуры. Термообработка является одним из важнейших этапов технологического процесса производства металлических изделий. Это одна из самых ответственных и, несмотря на кажущуюся простоту, одна из самых сложных и браконосных операций при изготовлении металлической продукции.

Термообработку применяют как промежуточную операцию для улучшения технологических свойств (обрабатываемости давлением, резанием и др. ) и как окончательную операцию для придания металлу или сплаву такого комплекса механических (а в ряде случаев и физико-химических свойств), который обеспечивает необходимые эксплуатационные характеристики изделия.

) и как окончательную операцию для придания металлу или сплаву такого комплекса механических (а в ряде случаев и физико-химических свойств), который обеспечивает необходимые эксплуатационные характеристики изделия.

Без термообработки невозможно обеспечить достижение надлежащих эксплуатационных характеристик — достаточно сказать, что стандартная для большинства инструментов термообработка (закалка с низким отпуском) повышает твердость и прочность изделий в 3-4 раза!

Еще сложнее обстоит дело с износостойкостью: даже детали, термообработанные по разным режимам на одинаковую твердость и прочность, могут различаться по износостойкости в 1,5-3 раза из-за различий в микроструктуре (по этой причине для ответственных деталей в чертежах оговариваются требования не только к механическим свойствам, но и к микроструктуре).

По указанным причинам термообработка является важнейшим процессом при изготовлении ответственных металлических изделий.

Основные типы термообработки

Термическая обработка подразделяется на три основных типа: собственно термическую (ТО), химико-термическую (ХТО) и деформационно-термическую.

- Собственно термическая обработка предусматривает только температурно-временное воздействие на металл или сплав.

- В том случае, когда при термообработке целенаправленно изменяется химический состав поверхностных слоев металла (сплава), то такая обработка называется химико-термической.

- А если наряду с термическим производится еще и деформационное воздействие, приводящее к в изменению структуры, то такая обработка называется деформационно-термической (её виды: термомеханическая — ТМО, механотермическая — МТО и др.). На рис. 1 приведена краткая классификационная схема основных видов термической обработки металлов и сплавов.

Виды и особенности собственно термической обработки

Собственно термическая обработка включает в себя следующие основные виды:

- Отжиг 1-го рода

- Отжиг 2-го рода

- Закалку с полиморфным превращением

- Закалку без полиморфного превращения

- Отпуск

- Старение

Их используют как для сталей, так и для цветных металлов и сплавов. Каждый из этих видов термообработки подразделяют на разновидности, специфические для различных сплавов.

Каждый из этих видов термообработки подразделяют на разновидности, специфические для различных сплавов.

Особенности отжига I рода

Отжиг I рода — нагрев до определённой температуры металла или сплава, находящегося в нестабильном состоянии в результате предшествовавшей обработки, с целью приведения его в более стабильное состояние — например, для гомогенизации, снятия внутренних напряжений, рекристаллизации.

Основные его подвиды: гомогенизирующий отжиг, релаксационный отжиг (он же — отжиг для снятия внутренних напряжений), дорекристаллизационный отжиг, рекристаллизационный отжиг.

В ООО «Технопарк Импульс» из указанных подвидов применяется главным образом релаксационный отжиг I рода с целью снятия напряжений после электросварки и после некоторых операций механической обработки (шлифовки, полировки) — этот вид отжига.

Особенности отжига II рода

Отжиг II рода (или фазовая перекристаллизация) — нагрев выше температуры полиморфного превращения с последующим непрерывным (неизотермическим) или ступенчатым (изотермическим) охлаждением для получения стабильного структурного состояния сплава.

Обязательным условием неизотермического отжига является достаточно медленное охлаждение, тогда как при изотермическом отжиге это условие необязательно.

Напротив, в ряде случаев рекомендовано максимально быстрое охлаждение металла до температуры изотермической выдержки (например, такой вид отжига, как патентирование, предусматривает максимально быстрое охлаждение до температуры, при которой скорость полиморфного превращения максимальна, с последующей изотермической выдержкой при данной температуре).

Разновидностью полного неизотермического отжига II рода является нормализация (охлаждение на спокойном воздухе). В ООО «Технопарк Импульс» для ответственных изделий из доэвтектоидных сталей в качестве предварительной термообработки (перед последующей закалкой) применяется преимущественно изотермический отжиг (либо нормализация с последующим высоким отпуском, которая приводит к получению почти такой же структуры), а для ответственных изделий из заэвтектоидных сталей — сфероидизирующий отжиг.

Для менее ответственных изделий из доэвтектоидных сталей применяется преимущественно неизотермический отжиг (преимущественно с целью улучшения обрабатываемости при последующей механической обработке).

Особенности закалки с полиморфным превращением

Закалка с полиморфным превращением — нагрев выше температуры поли¬морфного превращения с последующим достаточно быстрым охлаждением для получения структурно-неустойчивого состояния (в ряде случаев — фиксации устойчивого высокотемпературного состояния).

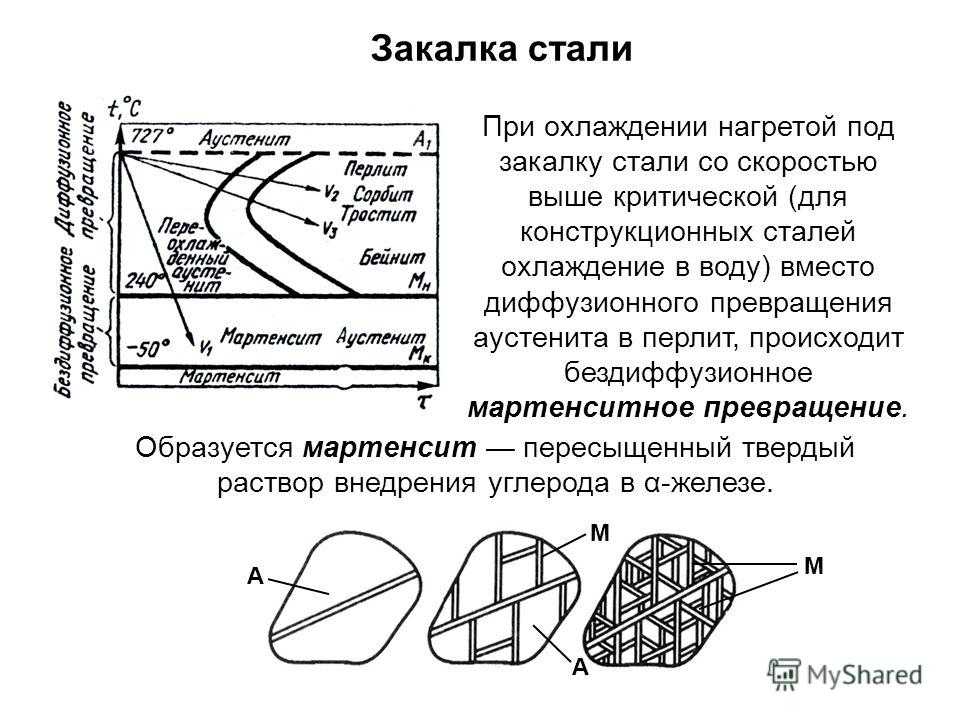

Закалка с полиморфным превращением применяется для подавляющего большинства марок стали. В результате закалки происходят т.н. мартенситное и/или бейнитное превращения.

Мартенситное превращение (МП) — полиморфное превращение, при котором структурный переход высокотемпературной фазы с гранецентрированной кубической (ГЦК) решеткой (аустенита) в низкотемпературную фазу с объемноцентрированной кубической (ОЦК) решёткой (мартенсит) происходит путём их упорядоченного перемещения, причем относительные смещения соседних атомов малы по сравнению с межатомным расстоянием.

Мартенситное превращение протекает в определённом интервале температур, зависящем преимущественно от состава стали или сплава (температура начала мартенситного превращения обозначается как МН, а температура конца мартенситного превращения — как МК).

Бейнитное (промежуточное) превращение (БП) — полиморфное превращение, протекающее выше температуры начала мартенситного превращения МН, при котором изменение взаимного расположения атомов кристалла из ГЦК-фазы в ОЦК-фазу (бейнит) происходит посредством преобразования сдвига.

Бейнит, при сопоставимых с мартенситом твердости и прочности, обладает гораздо более высокой ударной вязкостью, поэтому для многих изделий, где требуется сочетание высоких прочности и пластичности, получение данной структуры является предпочтительным.

До недавнего времени о мартенситном и бейнитном превращениях говорили только применительно к сталям, однако в последние десятилетия обнаружено существование мартенситного превращения в некоторых сплавах на основе титана, никеля и др. цветных металлов.

цветных металлов.

Виды закалки с полиморфным превращением

В промышленности применяются следующие виды закалки с полиморфным превращением:

- Закалка с непрерывным охлаждением в одной среде (воде, водных растворах полимеров либо неорганических солей, в масле).

Это самый простой и распространённый вид закалки, но он часто сопряжен либо с получением пониженных механических свойств (как правило, при закалке в масле или растворах полимеров), либо с повышенными значениями закалочных деформаций и риском образования закалочных трещин (как правило, при закалке в воде и водных растворах неорганических солей).По этой причине в ООО «Технопарк Импульс», как правило, применяется только непрерывная закалка в масле и реже — в растворах полимеров, причем преимущественно для изделий небольшого сечения.

- Прерывистая закалка (закалка в двух средах) с быстрым охлаждением (в воде) до температур выше МН и последующим более медленным охлаждением (в масле или на воздухе) в интервале МН — МК.

Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения). - Закалка с самоотпуском заключается в том, что изделие погружается в закалочную среду на ограниченное время с таким расчётом, чтобы температура поверхности была существенно ниже МН, а температура сердцевины — выше МН, за счёт чего после извлечения изделия из закалочного бака произошло выравнивание температуры по сечению изделия, приводящее к самоотпуску поверхностных слоёв изделия.

Данный способ закалки резко снижает закалочные напряжения и тем самым уменьшает значения закалочных деформаций и риск образования закалочных трещин. Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

По этой причине в ООО «Технопарк Импульс» закалка с самоотпуском (с охлаждением в растворе полимера) как правило, применяется только для изделий сравнительно простой формы, причём время выдержки в каждой из сред высчитывается для каждого изделия индивидуально и использованием специализированной программы, а температура самоотпуска контролируется пирометром, и в случае превышения заданной температуры изделие повторно погружается в закалочный бак (при этом закалка через воду в масло преимущественно применяется для изделий среднего размера, а закалка с самоотпуском — для крупногабаритных изделий).

- Закалка купанием отличается от закалки с самоотпуском тем, что изделие погружается в закалочную среду на ограниченное время и затем выносится на воздух для выравнивания температуры по сечению не один раз, а неоднократно. Главную сложность представляет собой точный подбор времени выдержки в каждой из сред (особенно для изделий переменного сечения).

- Ступенчатая закалка с охлаждением в горячей среде с температурой немного выше МН (как правило, расплаве селитры либо щелочи) с кратковременной (во избежание бейнитного превращения аустенита) выдержкой для выравнивания температуры по сечению и последующим охлаждением на воздухе.

Данный способ закалки обеспечивает минимизацию закалочных деформаций и уменьшение внутренних напряжений почти до нуля, но применяется в ООО «Технопарк Импульс» только для изделий небольшого размера либо из сталей высокой прокаливаемости, поскольку скорость охлаждения в расплаве селитры не выше, чем в масле.

- Изотермическая закалка проводится по той же схеме, что и ступенчатая — с единственным различием, что выдержка в горячей среде проводится значительно дольше для обеспечения бейнитного превращения аустенита.

- Q-M-B закалка (двухступенчатая мартенситно-бейнитная) проводится по той же схеме, что и изотермическая — с тем отличием, что охлаждение производится в горячей среде с температурой на 10.

..90 оС ниже МН с целью образования в структуре изделия 15…50 % мартенсита, а затем переносится в горячую среду с температурой немного выше МН для обеспечения бейнитного превращения остаточного аустенита.

..90 оС ниже МН с целью образования в структуре изделия 15…50 % мартенсита, а затем переносится в горячую среду с температурой немного выше МН для обеспечения бейнитного превращения остаточного аустенита.Во многих случаях данная структура изделия является оптимальной, однако ввиду технической сложности (необходимости наличия двух закалочных ванн с разной температурой) данный способ закалки применяется только для самых ответственных изделий.

- Q-n-P закалка (закалка с перераспределением углерода) проводится по той же схеме, что и Q-M-B закалка — с тем отличием, что охлаждение производится в горячей среде с температурой на 80…120 оС ниже МН с целью образования в структуре изделия 75…80 % мартенсита.

Затем процесс переносится в отпускную печь с температурой немного выше МН для обеспечения перераспределения углерода (из мартенсита в остаточный аустенит) и стабилизации остаточного аустенита и выдерживается в течение непродолжительного времени (5…30 минут).

Важным преимуществом перед Q-M-B закалкой является возможность применения вместо расплавленной селитры горячего масла, а также существенное сокращение длительности производственного цикла.

Перераспределение углерода при выдержке в отпускной печи обеспечивается только для кремнистых сталей, поэтому в ООО «Технопарк Импульс» Q-n-P закалка применяется ограниченно (только для изделий из сталей 30ХГСА, 6ХС и т.п. марок).

- Закалка с обработкой холодом (криогенная обработка) заключается в том, что после охлаждения стали до комнатной температуры производится ее дополнительное охлаждение до температур ниже 0 °С (по возможности — ниже МК).

Данный способ термообработки применяется для высокоуглеродистых и/или высоколегированных сталей, у которых точка МК лежит значительно ниже нуля, с целью максимально полного превращения остаточного аустенита.В ООО «Технопарк Импульс» закалка с обработкой холодом (в жидком азоте либо смеси спирта с твердой углекислотой) применяется ограниченно (только для изделий из инструментальных сталей типа ХВГ и ШХ15, а также для особо ответственных цементированных изделий).

Различия между закалкой и отжигом

Принципиальное различие между закалкой и отжигом заключается в том, что для фиксации структурно-неустойчивого состояния охлаждение при закалке должно осуществляться со скоростью больше критической.

Критическая скорость закалки — минимальная скорость охлаждения, при которой подавляются диффузионные превращения, и аустенит превращается в мартенсит. Критическая скорость закалки зависит прежде всего от химического состава сплава и, в определенной степени, от температуры закалки.

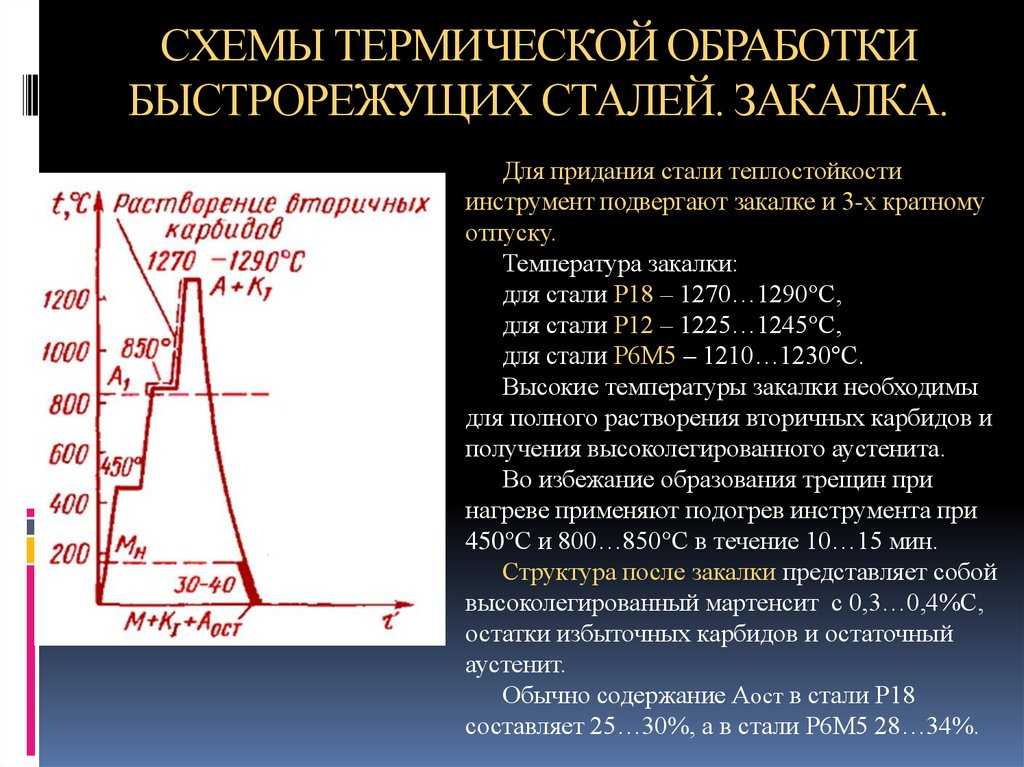

Для некоторых высоколегированных сталей (например, быстрорежущих или цементированных) критическая скорость столь мала, что закалка протекает даже при охлаждении на спокойном воздухе — и в этом случае процесс именуется не нормализацией (которая является разновидностью отжига), а воздушной закалкой.

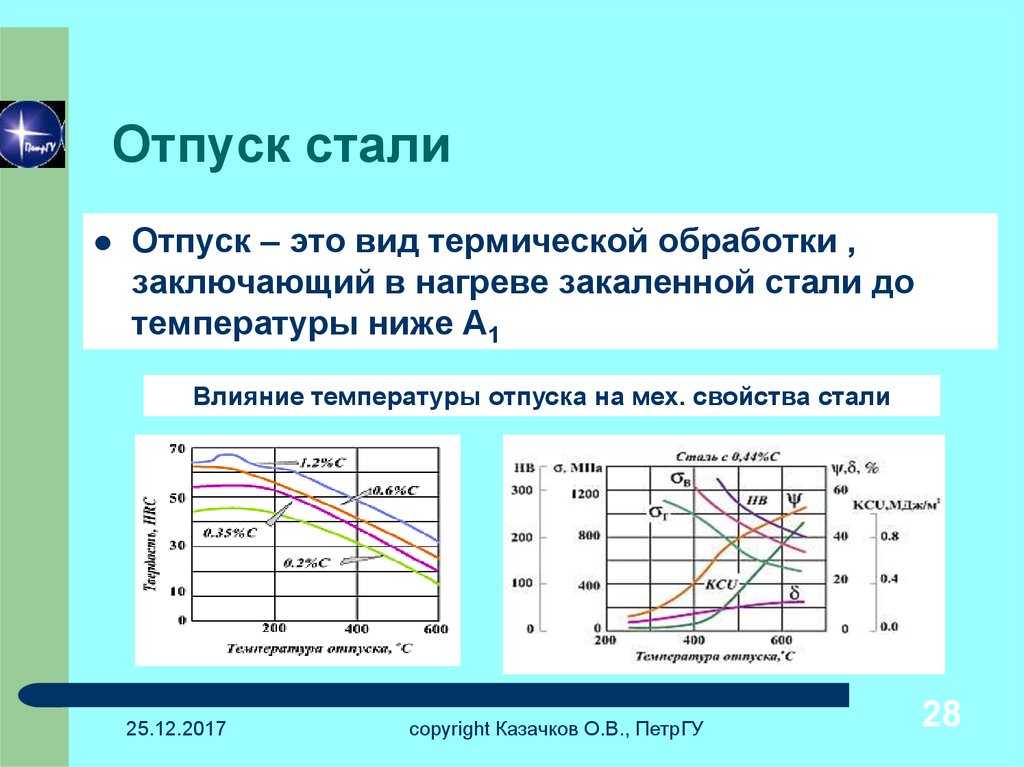

Отпуск в термообработке: особенности и виды

Отпуск — нагрев закаленного (с полиморфным превращением) сплава до температуры не выше точки полиморфного превращения для получения более термически стабильного состояния.

После закалки сталь приобретает структуру, состоящую из мартенсита и остаточного аустенита (в ряде случаев — также бейнита), которые являются неравновесными фазами и при последующем нагреве претерпевают превращения. Кроме того, в закаленных заэвтектоидных сталях присутствует вторичный цементит, который не испытывает превращений.

Кроме того, в закаленных заэвтектоидных сталях присутствует вторичный цементит, который не испытывает превращений.

В термообработке выделяют три вида отпуска.

Низкий отпуск

Так называется процесс нагрева закаленной стали до 150 — 350 °С, при котором происходит выделение углерода из мартенсита (образование мартенсита отпуска), образование карбидной фазы (ε-карбида и/или цементита), превращение остаточного аустенита в нижний бейнит и частичное снятие внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется сохранение высокой твёрдости и прочности (в ООО «Технопарк Импульс» он применяется главным образом для пик и бойков).

Средний отпуск

Это процесс нагрева закаленной стали до 350 — 500 °С, в результате которого происходит распад мартенсита на феррито-цементитную смесь (троостит отпуска) и более глубокое снятие внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется сохранение высокой прочности и упругости при наличии умеренной пластичности (в ООО «Технопарк Импульс» он применяется главным образом для пальцев, стяжек и т. п. крепежа с классом прочности 10.9 и 12.9).

п. крепежа с классом прочности 10.9 и 12.9).

Высокий отпуск

Этот процесс подразумевает нагрев закаленной стали до 500 — 700 °С, который сопровождается распадом мартенсита на феррито-цементитную смесь (сорбит отпуска), дисперсионным твердением сталей, практичеки полным снятием внутренних напряжений.

Данный вид отпуска применяется для изделий, от которых требуется наличие высокой пластичности и ударной вязкости при сохранении сравнительно высокой прочности (в ООО «Технопарк Импульс» он применяется главным образом для втулок, гильз и крепежа с классом прочности 8.8 и 9.8).

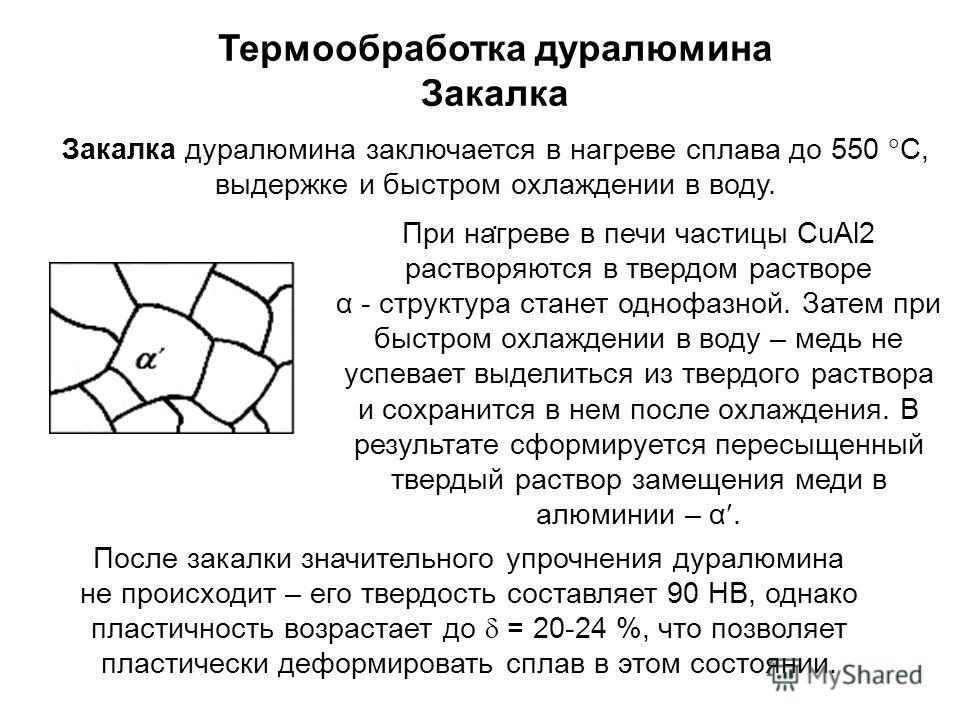

Особенности закалки без полиморфного превращения

Закалка без полиморфного превращения — нагрев до температур, вызывающих структурные изменения (чаще всего для растворения избыточной фазы) с последующим быстрым охлаждением для получения структурно-неустойчивого состояния — пересыщенного твердого раствора.

Закалка без полиморфного превращения применяется преимущественно для сплавов цветных металлов (алюминиевых, медных, никелевых, титановых и др. ) и лишь для немногих марок стали (преимущественно аустенитных — нержавеющих хромоникелевых типа Х18Н8 и износостойких высокомарганцевых типа 110Г13). В ООО «Технопарк Импульс» он применяется главным образом изделий из нержавеющих сталей типа Х18Н8, Х18Н10Т и т.п., а также изделий из медных и алюминиевых сплавов.

) и лишь для немногих марок стали (преимущественно аустенитных — нержавеющих хромоникелевых типа Х18Н8 и износостойких высокомарганцевых типа 110Г13). В ООО «Технопарк Импульс» он применяется главным образом изделий из нержавеющих сталей типа Х18Н8, Х18Н10Т и т.п., а также изделий из медных и алюминиевых сплавов.

Старение в термообработке: что это и для чего?

Старение — нагрев или длительная выдержка при комнатной температуре — т.н. естественное старение, вызывающий превращения в закаленном без полиморфного превращения сплаве с целью либо упрочнения сплавов (за счёт дисперсионного твердения), либо разупрочнения (за счёт приближения сплава к более равновесному состоянию.

В ООО «Технопарк Импульс» такой способ применяется главным образом для изделий из медных и алюминиевых сплавов.

Что такое химико-термическая обработка?

Химико-термическая обработка (ХТО) заключается в сочетании термического и химического воздействия с целью изменения химического состава, структуры и свойств поверхностного слоя изделия.

Она включает диффузионное насыщение неметаллами (углеродом, азотом, бором, серой, кремнием и кислородом), диффузионное насыщение металлами (диффузионная металлизация — алюминием, хромом, бериллием, титаном, цинком, медью и др.), диффузионное удаление примесей (углерода, кислорода, водорода).

Диффузионное насыщение классифицируется по насыщающему элементу — углероду (цементация), азоту (азотирование), бору (борирование) и т.п. В ряде случаев применяется одновременное насыщение несколькими элементами (например, хромоалитирование — насыщение хромом и алюминием, цианирование и нитроцементация — насыщение углеродом и азотом). ХТО может применяться как окончательная или как предварительная операция перед последующей упрочняющей термической обработкой.

Как правило, скорость диффузии неметаллов существенно выше, чем металлов, поэтому в тех случаях, когда требуется получение достаточно толстых диффузионных слоёв, обычно используется насыщение неметаллами. По этой причине В ООО «Технопарк Импульс» применяются, главным образом, наиболее распространенные из методов ХТО — цементация, нитроцементация, азотирование и карбонитрация. Данные виды ХТО существенно повышают твердость, износостойкость и задиростойкость изделий.

Данные виды ХТО существенно повышают твердость, износостойкость и задиростойкость изделий.

Деформационно-термическая обработка: особенности и виды

Разные виды деформационно-термической обработки разделяются в за-висимости от характера фазовых превращений и способа деформации, причем существенное значение имеет, до или после деформации происходит превращение, а также выше или ниже температуры рекристаллизации производилась деформация.

Если фазовое превращение происходит до деформации, такой вид обработки именуется механотермической обработкой (МТО). Одним из наиболее распространённых видов МТО является холодное волочение проволоки после патентирования. В ООО «Технопарк Импульс» из методов МТО применяется преимущественно алмазное выглаживание.

Если же превращение происходит во время или после деформации, такой вид обработки именуется термомеханической обработкой (ТМО). В зависимости от температуры деформации, различают высокотемпературную ТМО (ВТМО), при которой деформация производится выше температуры полиморфного превращения, и низкотемпературную ТМО (НТМО).

При этом деформация производится ниже температуры полиморфного превращения, но выше температуры мартенситного превращения. В ООО «Технопарк Импульс» ТМО не применяется, поэтому нет смысла останавливаться на нем более подробно.

Вы можете задать специалистам компании Технопарк «Импульс» любой интересующий вас вопрос

Комплексная термическая обработка металлов

ОБЩАЯ ИНФОРМАЦИЯ О ТЕРМООБРАБОТКЕ КОНВЕЙЕРНЫЕ ПЕЧИ ШАХТНЫЕ ПЕЧИ КОЛПАКОВЫЕ ПЕЧИ ПЕЧИ КАМЕРНЫЕ ДЛЯ ОТЖИГА ПРОВОЛОКИ ВАКУУМНЫЕ ПЕЧИ ТИГЕЛЬНЫЕ ПЕЧИ КОНВЕЙЕРНЫЕ ПЕЧИ НОВОГО ПОКОЛЕНИЯ САДОЧНЫЕ ПЕЧИ НОВОГО ПОКОЛЕНИЯ ГЕНЕРАТОРЫ ДЛЯ ТЕРМООБРАБОТКИ ИНДУКЦИОННАЯ ТЕРМООБРАБОТКА ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ

Комплексная термическая обработка металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Химический состав металла не изменяется.

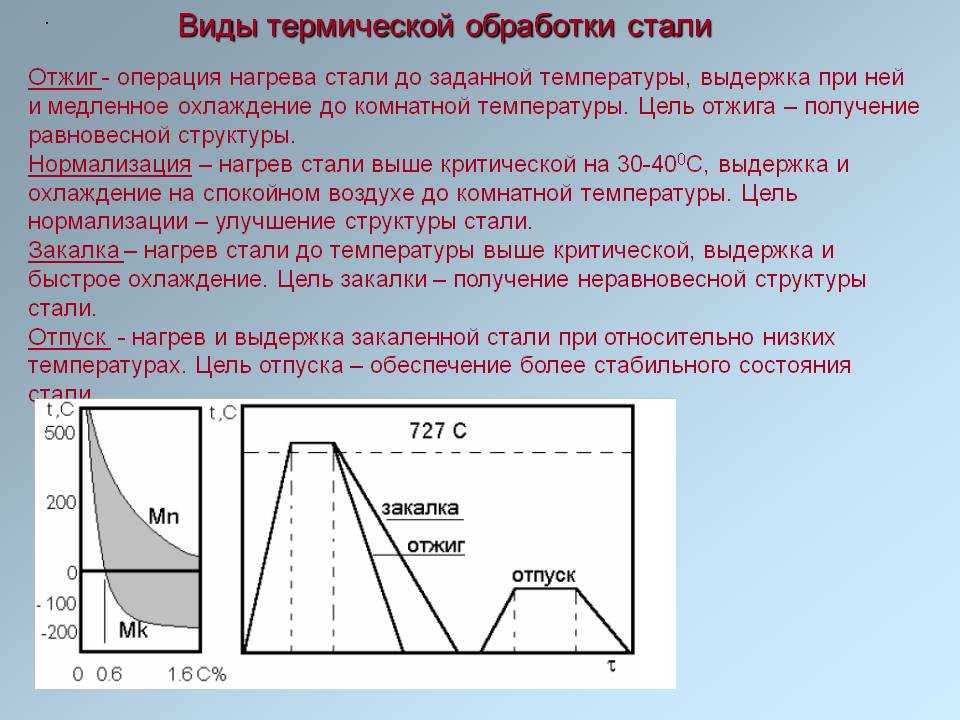

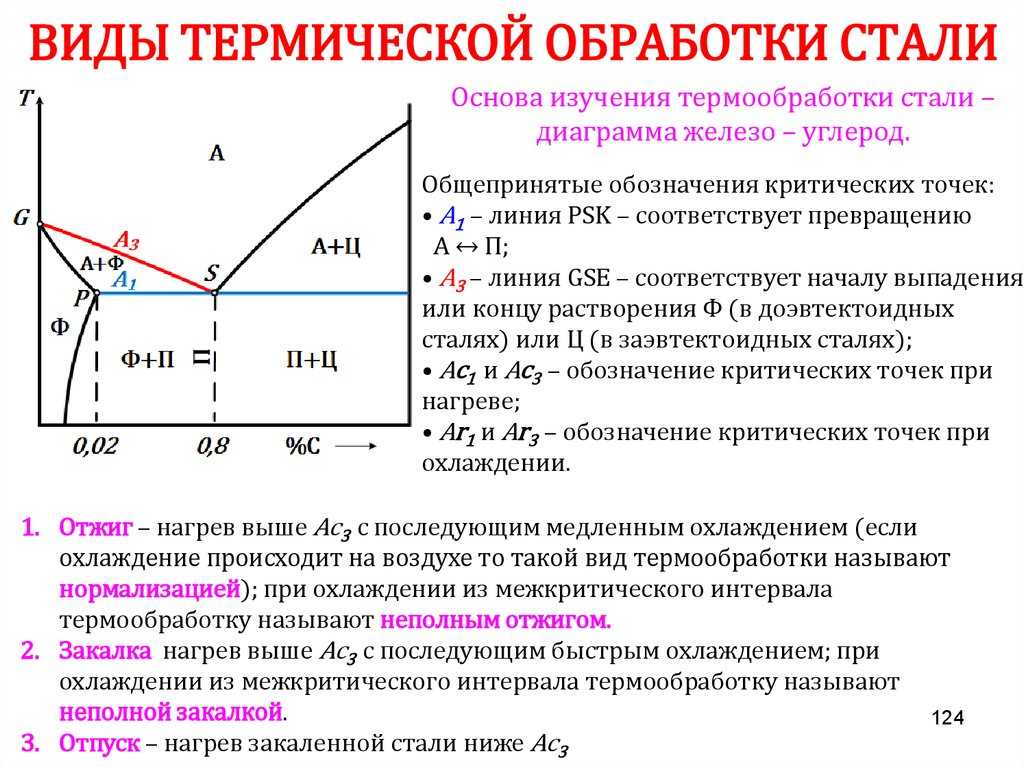

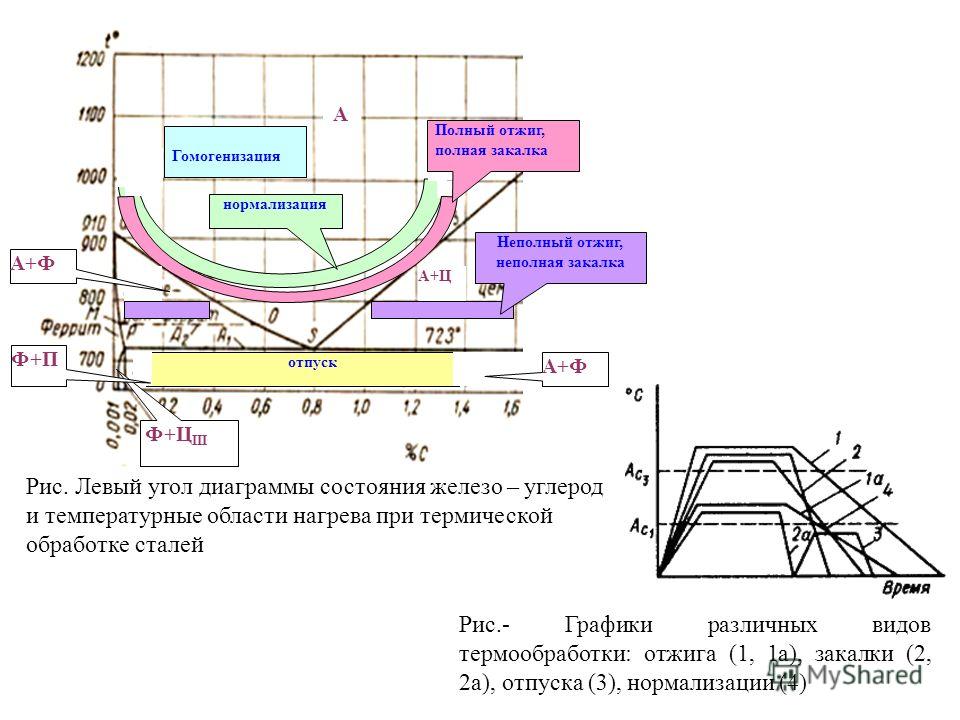

Термическая обработка (термообработка) стали, сплавов бывает следующих видов: отжиг, нормализация, закалка, отпуск.

- Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термобработка (т.е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

- Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

- Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

- Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термобработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

ОТЖИГ СТАЛИ

Отжиг — процесс термообработки металла, при котором производится нагревание, затем медленное охлаждение металла. Переход структуры из неравновесного состояния до более равновесного. Отжиг первого рода, его виды: возврат (он же отдых металла), рекристаллизационный отжиг (он же называется рекристаллизация), отжиг для снятия внутренних напряжений, диффузионный отжиг (еще называется гомогенизация). Отжиг второго рода – изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур. Отжиг второго рода, его виды: полный, неполный, изотермический отжиги. Ниже рассмотрен отжиг, его виды, применительно к стали.

Отжиг второго рода – изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур. Отжиг второго рода, его виды: полный, неполный, изотермический отжиги. Ниже рассмотрен отжиг, его виды, применительно к стали.

- Возврат (отдых) стали – нагрев до 200 – 400°C, отжиг для уменьшения или снятия наклепа. По результатам отжига наблюдается уменьшение искажений кристаллических решеток у кристаллитов и частичное восстановление физико-химических свойств стали.

- Рекристаллизационный отжиг стали (рекристаллизация) — нагрев до температур 500 – 550°C; отжиг для снятия внутренних напряжений – нагрев до температур 600 – 700°C. Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических.

Вследствиии рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали нужна температура не менее 600°C. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным: вследствии ускоренного охлаждения металла вновь возникают внутренние напряжения.

Вследствиии рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали нужна температура не менее 600°C. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным: вследствии ускоренного охлаждения металла вновь возникают внутренние напряжения. - Диффузионный отжиг стали (гомогенизация) применяется тогда, когда сталь имеет внутрикристаллическую ликвацию. Выравнивание состава в зернах аустенита достигается диффузией углерода и других примесей в твердом состоянии, наряду с самодиффузией железа. По результатам отжига, сталь становится однородной по составу (гомогенной), поэтому диффузионный отжиг называет также гомогенизацией. Температура гомогенизации должна быть достаточно высокой, однако нельзя допускать пережога, оплавления зерен.

Если допустить пережог, то кислород воздуха окисляет железо, проникая в толщу его, образуются кристаллиты, разобщенные окисными оболочками. Пережог устранить нельзя, поэтому пережженные заготовки являются окончательным браком. Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно).

Если допустить пережог, то кислород воздуха окисляет железо, проникая в толщу его, образуются кристаллиты, разобщенные окисными оболочками. Пережог устранить нельзя, поэтому пережженные заготовки являются окончательным браком. Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно). - Полный отжиг стали связан с фазовой перекристаллизацией, измельчением зерна при температурах точек АС1 и АС2. Назначение его – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также получение мелкозернистой равновесной перлитной структуры готовой детали. Для полного отжига сталь нагревают на 30-50°Cвыше температуры линии GSK и медленно охлаждают. После отжига избыточный цементит (в заэвтектоидных сталях) и эвтектоидный цементит имеют форму пластинок, поэтому и перлит называют пластинчатым

- При отжиге стали на пластинчатый перлит заготовки оставляют в печи до охлаждения, чаще всего при частичном подогреве печи топливом, чтобы скорость охлаждения была не больше 10-20°C в час.

Отжигом также достигается измельчение зерна. Крупнозернистая структура, например, доэвтектоидной стали, получается при затвердевании вследствие свободного роста зерен (если охлаждение отливок медленное), а также в результате перегрева стали. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). Такая структура придает низкую прочность заготовке. Структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидный сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита. Размельчение зерна связано с перекристаллизацией альфа-железа в гамма-железо; вследствии охлаждения и обратного переходе гамма-железа в aльфа-железо мелкозернистая структура сохраняется. Таким образом, одним из результатов отжига на пластинчатый перлит является мелкозернистая структура.

Отжигом также достигается измельчение зерна. Крупнозернистая структура, например, доэвтектоидной стали, получается при затвердевании вследствие свободного роста зерен (если охлаждение отливок медленное), а также в результате перегрева стали. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). Такая структура придает низкую прочность заготовке. Структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидный сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита. Размельчение зерна связано с перекристаллизацией альфа-железа в гамма-железо; вследствии охлаждения и обратного переходе гамма-железа в aльфа-железо мелкозернистая структура сохраняется. Таким образом, одним из результатов отжига на пластинчатый перлит является мелкозернистая структура.

- Неполный отжиг стали связан с фазовой перекристаллизацией лишь при температуре точки А С1; неполный отжиг применяется после горячей обработки давлением, когда у заготовки мелкозернистая структура.

- Отжиг стали на зернистый перлит применяют обычно для эвтектоидных, заэвтектоидных сталей, для повышения пластичности, вязкости стали и уменьшения ее твердости. Для получения зернистого перлита сталь нагревают выше точки АС1, затем выдерживают недолго, чтобы цементит растворился в аустените не полностью. Затем сталь охлаждают до температуры несколько ниже Ar1, выдерживают при такой температуре несколько часов. При этом частицы оставшегося цементита служат зародышами кристаллизации для всего выделяющегося цементита, который нарастает округлыми (глобулярными) кристаллитами, рассеянными в феррите. Свойство зернистого перлита существенно отличаются от свойств пластинчатого в сторону меньшей твердости, но большей пластинчатости и вязкости.

Особенно это относится к заэвтектоидной стали, где весь цементит (как эвтектоидный, так избыточный) получается в виде глобулей.

Особенно это относится к заэвтектоидной стали, где весь цементит (как эвтектоидный, так избыточный) получается в виде глобулей. - Изотермический отжиг — после нагрева и выдержки сталь быстро охлаждают до температуры несколько ниже точки А 1, затем выдерживают при этой температуре до полного распадения аустенита на перлит, после чего охлаждают на воздухе. Применение изотермического отжига значительно сокращает время, а также повышает производительность. Например, обыкновенный отжиг легированной стали длится 13-15 ч, а изотермический – всего 4-7 ч.

ЗАКАЛКА СТАЛИ

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов. Материал, подвергшийся закалке приобретает большую твердость, но становится хрупким, менее пластичным и вязким, если сделать большее количество повторов нагревание-охлаждение.

Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

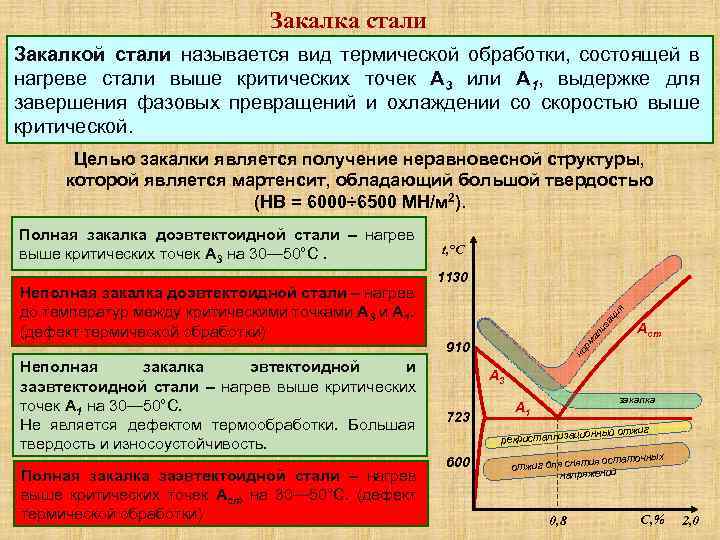

В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают на 30 — 50°C выше линии GS для доэвтектоидной стали и эвтектоидной, заэвтектоидная линия PSK, в этом случае сталь приобретает структуру аустенит и аустенит + цементит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки.

Неполная закалка, как правило, применяется для инструментальных сталей. Закалка снимается отпуском материала. В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущая кромка меча.

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650-400 °C, то есть в том интервале температур в котором аустенит менее всего устойчив, быстрее всего превращается в феритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда (Термат), а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения — стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Этот этап носит название конвективного теплообмена.

Способы закалки

- Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

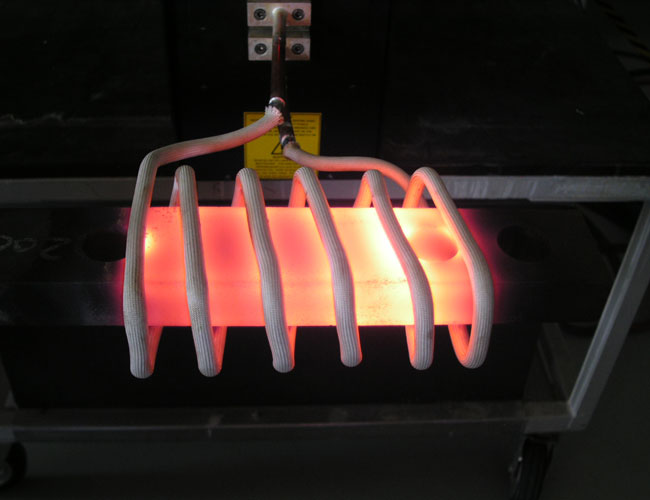

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали.

При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит. - Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

ОТПУСК СТАЛИ

Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, троостита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

Преимуществом точечной структуры является более благоприятное сочетание прочности и пластичности. При одинаковом химическом составе и одинаковой твердости сталь с точечной структурой имеет значительно более высокое относительное сужение y и ударную вязкость а н, повышенное удлинение d и предел текучести s т по сравнению со сталью с пластинчатой структурой.

Мартенсит закалки имеет неустойчивую тетрагональную решетку, а мартенсит отпуска – устойчивую центрированную кубическую решетку альфа-железа.

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

Для определения температуры при отпуске изделия пользуются таблицей цветов побежалости. Тонкая пленка окисдов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°C; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300°C) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях. Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали. Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330°C в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°C) и высоком (500-700°C) отпуске сталь из состояния мартенсита переходит соответственно в состояние троостита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость. При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение таких показателей как прочность, пластичность и вязкость, поэтому высокий отпуск стали после закалки ее на мартенсит применяют для термической обработки кузнечным штампов, пружин, рессор, а высокий – для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом. Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°C), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°C), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

НОРМАЛИЗАЦИЯ СТАЛИ

Нормализацией называют такой вид термической обработки, когда сталь нагревают на 30 — 50°C выше верхних критических температур Асз или Аст и после выдержки при этих температурах охлаждают на спокойном воздухе. Таким образом, от отжига нормализация отличается более быстрым охлаждением изделия (примерно в 2 раза).

Нормализация является более дешевой операцией, чем отжиг, так как печи используются только для нагрева и выдержки изделия при температуре нагрева, а охлаждение производится вне печи. Кроме того, нормализация ускоряет процесс термической обработки. Таким образом, отжиг выгодно заменять нормализацией. Однако это не всегда возможно, так как у некоторых сталей твердость после нормализации возрастает более значительно, чем при отжиге. Малоуглеродистые стали рекомендуется подвергать нормализации, так как у них практически отсутствует разница в свойствах после отжига и нормализации.

Однако это не всегда возможно, так как у некоторых сталей твердость после нормализации возрастает более значительно, чем при отжиге. Малоуглеродистые стали рекомендуется подвергать нормализации, так как у них практически отсутствует разница в свойствах после отжига и нормализации.

Стали, содержащие свыше 0,4% углерода, после нормализации получают повышенную твердость. Такие стали лучше отжигать. На практике и такие стали часто подвергают нормализации вместо отжига, а затем высокому отпуску при температурах 650 — 700°C для уменьшения твердости. Нормализацию применяют для получения мелкозернистой структуры в отливках и поковках, для устранения внутренних напряжений и наклепа, для подготовки структуры стали к закалке.

Для некоторых изделий нормализация является не предварительной, а окончательной операцией термической обработки. В этом случае после нормализации изделия подвергают высокому отпуску для снятия внутренних напряжений, образовавшихся при охлаждении изделия на воздухе.

Термическая обработка (воронение, отжиг, нормализация, закалка) стали (чугуна, меди, латуни) и металла 40х, 45х, 20х (Киев, Харьков, Днепр, Суммы)

Старения — это операция термической обработки, при которой в закаленном без полиморфного превращения сплаве происходит распад пересыщенного твердого раствора.

Причиной старения стали является пересыщение феррита углеродом и азотом, а также примесными атомами и характерно для низкоуглеродистых сталей (≤ 0,03 % С).

В результате старения происходит изменение свойств закаленных сплавов. В отличие от отпуска, после старения увеличиваются прочность и твердость, и уменьшается пластичность.

Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсионных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

В зависимости о температуры нагрева закаленного сплава старение может происходить при комнатной температуре (естественное старение) или повышенной (искусственное). Кроме того, различают еще два вида старения в зависимости от движущей силы распада: термическое старение, протекающее в закаленном сплаве и деформационное, происходящее в изделиях после пластической деформации при температуре ниже температуры рекристаллизации.

Кроме того, различают еще два вида старения в зависимости от движущей силы распада: термическое старение, протекающее в закаленном сплаве и деформационное, происходящее в изделиях после пластической деформации при температуре ниже температуры рекристаллизации.

_____________________

Термическая обработка металлов

Термическая обработка (отжиг, нормализация, закалка) представляет собой высокотемпературное воздействие на сталь для смены структуры или свойств металла.

На металлообрабатывающих предприятиях термическая обработка используется для воздействия на структуру цветных и черных металлов.

Разные виды металла обладают разной прочностью, склонностью к различным химическим реакциям, коррозии. Термическая обработка — отжиг, закалка, нормализация помогают улучшить свойства стали или любого металлического сплава, повысить прочность, подготовить к последующей обработке.

Термическая обработка — назначение

Термическая обработка металлов, такая как нормализация, закалка и отжиг могут производиться как с металлическими изделиями Харьков, так и с заготовками.

У готовых изделий термическая обработка помогает снять напряжённость и сделать материал податливым после штамповки и литья. Обработанный таким методом, как закалка, либо отжиг, либо нормализация материал легко поддается предусмотренному воздействию.

Если термическая обработка Харьков применяется к заготовке, то цель стоит повысить устойчивость к температурным воздействиям, повысить прочность, защитить от коррозии, и в целом улучшение эксплуатационных качеств металлопроката.

Термическая обработка стали — виды

Термическая обработка стали и чугуна производится не только для повышения прочности, а также может быть сделана для размягчения стали.

Для понижения прочности металлопроката перед началом манипуляций по деформации обычно производят отжиг. Чтобы сделать металл более податливым для резки, производится нормализация заготовки или же отжиг металла Харьков. Термическая обработка делится на такие виды:

1. Термическая обработка объемная (закалка, нормализация, отпуск металла). Она нужна для придания заданной структуры или же необходимых свойств металлическому изделию полностью по всей глубине.

Она нужна для придания заданной структуры или же необходимых свойств металлическому изделию полностью по всей глубине.

Термическая обработка этого вида имеет три подвида:

— закалка,

— отжиг стали и нормализация,

— отпуск или состаривание.

2. Термическая обработка локального типа. Этот способ нужен для придания нужной структуры либо качеств в обозначенном объёме металлоизделия Сумы, следовательно, отжиг, закалка или нормализация производится лишь на заданный объем заготовки (закалка стали 45, закалка стали 40х, закалка стали 20).

3. Химико-термические работы с металлом. Эта термическая обработка используется для приведения к требуемым качествам или для придания какой-либо текстуры какой-либо части металлоизделия. При этом методе температурное влияние направлено на внешний слой заготовки путем нанесения химикатов при определенной температуре. Процесс может производить в различных средах: жидких, газовых, порошкообразных.

Эти виды термообработки (отжиг, закалка, нормализация) имеют очень много разновидностей. Только процедура отжига насчитывает более десяти вариантов методик.

Только процедура отжига насчитывает более десяти вариантов методик.

Отпуск

При произведении первичных манипуляций с металлом он получает напряжение, то есть близкое касание молекул вещества. Это приводит к высокой хрупкости металлопроката. Процедура отпуска упрочняет сталь и снижает её напряжение.

Отжиг

Отжиг чугуна, отжиг меди, отжиг латуни и сплавов производится для уравновешивания структуры металла для последующей обработки путем резки. Отжиг бывает полный и неполный. Отжиг полный помогает создать однородную пластичную структуру стали, отжиг неполный придает жесткость пластичной стали.

Закалка

Закалка очень распространена на предприятиях, потому как помогает придать металлу большую восприимчивость к различным технологическим манипуляциям. Закалка увеличивает срок службы металлоизделий Киев и их стойкость к внешним неблагоприятным факторам. Закалка предполагает сильное нагревание стали, а затем резкое охлаждение с целью предотвратить диффузию в металле. При данной технологии закалка придает стали игольчатую структуру.

При данной технологии закалка придает стали игольчатую структуру.

Нормализация

Нормализация стали Киев производится для уменьшения напряжения и зернистости. Также нормализация нужна для улучшения характеристик металла для последующей работы с ним. Нормализация стали 45 по технологии похожа на отжиг, но температура нормализации не контролируется в печи, так как остывает заготовка в обычной среде. Нормализация стали 40х, и нормализация стали 20 — наиболее востребованные виды нормализации Сумы.

Механическая термическая обработка

Механико-термическое воздействие на металлоизделие — это классический метод, который ремесленники применяли издревле при работе с металлом. Этот способ представляет собой процедуру пластичной деформации металлоизделия, которая осуществляется после нагревания заготовки. Термическая обработка такой методикой чаще всего завершается закалкой стали, чтобы улучшить ее эксплуатационные характеристики.

Криогенный метод

Такой способ предполагает термальное воздействие без нагрева. Металлоизделие помещают в холодильную камеру, и холод с последующим соревнованием эффективно снижает риск появления ржавчины, увеличивает прочность изделия и срок эксплуатации.

Металлоизделие помещают в холодильную камеру, и холод с последующим соревнованием эффективно снижает риск появления ржавчины, увеличивает прочность изделия и срок эксплуатации.

Закаливаемость металла

Показатели закаливаемости металла показывают насколько эффективной была термическая обработка (нормализация, закалка, отжиг). Закаливаемость показывает достигнутую твердость стали, а прокаливаемость показывает, на какую глубину закалена сталь.

Термическая обработка — плюсы методики

Термическая обработка (закалка, отжиг металлопроката, нормализация) используется на большинстве металлообрабатывающих предприятий Сумы, так как ее применение имеет следующие преимущества:

— закалка заготовок, отжиг и нормализация могут производиться со всеми видами металла;

— термическая обработка помогает продлить срок эксплуатации металлоизделия;

— нормализация, закалка стали и отжиг способствуют снижению абразивного износа изделий;

— нормализация металлопроката, отжиг стали и закалка помогают минимизировать брак на предприятии Днепр;

— отжиг, нормализация и закалка, упрощают последующие операции с металлическими изделиями и заготовками.

Термическая обработка от компании «КАРБАЗ»

Если вам требуется термическая обработка металлопроката Днепр (закалка, нормализация стали, отжиг), мы качественно выполним данную услугу в самые короткие сроки. Полученные заготовки гарантированно будут иметь самое высокое качество и точно соответствовать инженерным требованиям.

Научная квалификация и большой опыт работы наших сотрудников обеспечат всем нашим клиентам вам идеальное качество любых предоставляемых нами услуг по термообработке. Также, при необходимости, наша компания предоставляет консультации специалистов Киев по металлообработке.

На все наши услуги термической обработки стали, в зависимости от объема работ, имеется гибкая система скидок.

Располагаем всем необходимым производственным и лабораторным оборудованием высокого качества, помогающим выполнять поставленные клиентом задачи. Выполним термическую обработку Днепр (закалка, отжиг, нормализация) без повреждений по всем требуемым параметрам вязкости и прочности.

металлургия | Определение и история

металлургия

Смотреть все СМИ

- Ключевые люди:

- Михаил Ломоносов Георгиус Агрикола Дэниел Коуэн Джеклинг Сэр Алан Коттрелл Арден Л. Бемент-младший

- Похожие темы:

- металлоконструкции переработка полезных ископаемых металлография технологическая металлургия физическая металлургия

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

металлургия Искусство и наука по извлечению металлов из руд и модификации металлов для использования. Металлургия обычно относится к коммерческим, а не к лабораторным методам. Это также касается химических, физических и атомных свойств и структуры металлов, а также принципов, по которым металлы объединяются в сплавы.

История металлургии

Современное использование металлов является кульминацией долгого пути развития, растянувшегося примерно на 6500 лет. Принято считать, что первыми известными металлами были золото, серебро и медь, находившиеся в самородном или металлическом состоянии, из которых самыми ранними, по всей вероятности, были самородки золота, найденные в песках и гравии в руслах рек. Такие самородные металлы стали известны и ценились за их декоративную и утилитарную ценность во второй половине каменного века.

Принято считать, что первыми известными металлами были золото, серебро и медь, находившиеся в самородном или металлическом состоянии, из которых самыми ранними, по всей вероятности, были самородки золота, найденные в песках и гравии в руслах рек. Такие самородные металлы стали известны и ценились за их декоративную и утилитарную ценность во второй половине каменного века.

Самая ранняя разработка

Золото можно агломерировать в более крупные куски путем холодной ковки, но самородная медь не может, и важным шагом на пути к Веку металлов стало открытие того, что такие металлы, как медь, могут быть преобразованы в формы путем плавления и отливки в формы; среди самых ранних известных изделий этого типа — медные топоры, отлитые на Балканах в 4-м тысячелетии до н. э. Еще одним шагом стало открытие того, что металлы можно извлекать из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с сопутствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в слое древесного угля при температурах выше 700 ° C (1300 ° F) в качестве восстановителя. , угарный газ, становится все более стабильным. Чтобы осуществить агломерацию и отделение расплавленной или выплавленной меди от сопутствующих минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить наличием минералов оксида железа госсан в выветрелых верхних зонах месторождений сульфидов меди.

, угарный газ, становится все более стабильным. Чтобы осуществить агломерацию и отделение расплавленной или выплавленной меди от сопутствующих минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить наличием минералов оксида железа госсан в выветрелых верхних зонах месторождений сульфидов меди.

Во многих регионах в последующий период производились медно-мышьяковые сплавы, обладающие превосходными свойствами по сравнению с медью как в литом, так и в деформируемом виде. Сначала это могло быть случайным из-за сходства по цвету и цвету пламени между ярко-зеленым медно-карбонатным минералом малахитом и продуктами выветривания таких медно-мышьяковых сульфидных минералов, как энаргит, а позднее за этим мог последовать целенаправленный отбор соединений мышьяка на основе их чесночного запаха при нагревании.

Содержание мышьяка варьировалось от 1 до 7 процентов, олова до 3 процентов. Практически не содержащие мышьяка медные сплавы с более высоким содержанием олова — другими словами, настоящая бронза — по-видимому, появились между 3000 и 2500 годами до нашей эры, начиная с дельты Тигра и Евфрата. Открытие значения олова могло произойти благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником. металла. Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; это также происходит в определенной степени в госсанах оксида железа, упомянутых выше.

Открытие значения олова могло произойти благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником. металла. Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; это также происходит в определенной степени в госсанах оксида железа, упомянутых выше.

Хотя бронза могла развиваться независимо в разных местах, наиболее вероятно, что бронзовая культура распространилась через торговлю и миграцию народов с Ближнего Востока в Египет, Европу и, возможно, Китай. Во многих цивилизациях производство меди, мышьяковой меди и оловянной бронзы какое-то время продолжалось вместе. Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на полезных ископаемых, которые не были широко доступны и стали дефицитными, но относительная нехватка минералов олова не мешала значительной торговле этим металлом на значительных расстояниях. Возможно, оловянные бронзы в конечном итоге стали предпочитаться из-за возможности отравления мышьяком от паров, образующихся при окислении мышьякосодержащих минералов.

Возможно, оловянные бронзы в конечном итоге стали предпочитаться из-за возможности отравления мышьяком от паров, образующихся при окислении мышьякосодержащих минералов.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

По мере разработки выветрелых медных руд в определенных местах, более твердые сульфидные руды под ними добывались и плавились. Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это не только требовало больших металлургических навыков, но также окисляло тесно связанное железо, что в сочетании с использованием флюсов из оксида железа и более сильными восстановительными условиями, создаваемыми усовершенствованными плавильными печами, приводило к более высокому содержанию железа в бронзе.

Невозможно провести четкую границу между бронзовым веком и железным веком. Небольшие куски железа должны были производиться в медеплавильных печах, поскольку использовались флюсы оксида железа и железосодержащие сульфидные руды меди. Кроме того, более высокие температуры в печи создали бы условия для более сильного восстановления (то есть, более высокое содержание монооксида углерода в печных газах). Ранний кусок железа с дороги в провинции Дренте, Нидерланды, был датирован 1350 годом до нашей эры, что обычно считается средним бронзовым веком для этой области. С другой стороны, в Анатолии железо использовалось уже в 2000 г. до н. э. Есть также случайные ссылки на железо и в более ранние периоды, но этот материал имел метеоритное происхождение.

Кроме того, более высокие температуры в печи создали бы условия для более сильного восстановления (то есть, более высокое содержание монооксида углерода в печных газах). Ранний кусок железа с дороги в провинции Дренте, Нидерланды, был датирован 1350 годом до нашей эры, что обычно считается средним бронзовым веком для этой области. С другой стороны, в Анатолии железо использовалось уже в 2000 г. до н. э. Есть также случайные ссылки на железо и в более ранние периоды, но этот материал имел метеоритное происхождение.

Как только была установлена взаимосвязь между новым металлом, найденным в медных плавках, и рудой, добавленной в качестве флюса, естественным образом последовала работа печей для производства только железа. Несомненно, к 1400 г. до н. э. в Анатолии большое значение приобрело железо, а к 1200–1000 гг. до н. э. из него в больших масштабах изготавливали оружие, первоначально лезвия кинжалов. По этой причине 1200 г. до н.э. был принят за начало железного века. Данные раскопок указывают на то, что искусство изготовления железа зародилось в гористой местности к югу от Черного моря, где доминировали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены грубые печи, датируемые 1200 г. до н. э., вместе с рядом железных предметов.

Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены грубые печи, датируемые 1200 г. до н. э., вместе с рядом железных предметов.

Плавка оксида железа с древесным углем требовала высокой температуры, и, поскольку температура плавления железа 1540 °C (2800 °F) тогда была недостижима, продукт представлял собой просто губчатую массу пастообразных глобул металла, смешанных с полужидкий шлак. Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он был, но повторный нагрев и горячая ковка устранили большую часть шлака, создав кованое железо, продукт гораздо лучшего качества.

На свойства железа сильно влияет присутствие небольшого количества углерода, при этом значительное увеличение прочности связано с содержанием менее 0,5 процента. При достижимых тогда температурах — около 1200 ° C (2200 ° F) — восстановление древесным углем давало почти чистое железо, которое было мягким и имело ограниченное применение для оружия и инструментов. с изобретением лучших мехов железо поглощало больше углерода. Это привело к цветению и железным изделиям с различным содержанием углерода, что затрудняло определение периода, в течение которого железо могло быть преднамеренно упрочнено путем науглероживания или повторного нагревания металла в контакте с избытком древесного угля.

с изобретением лучших мехов железо поглощало больше углерода. Это привело к цветению и железным изделиям с различным содержанием углерода, что затрудняло определение периода, в течение которого железо могло быть преднамеренно упрочнено путем науглероживания или повторного нагревания металла в контакте с избытком древесного угля.

Углеродосодержащее железо имело еще одно большое преимущество, заключавшееся в том, что, в отличие от бронзы и безуглеродистого железа, его можно было сделать еще более твердым путем закалки, т. е. быстрого охлаждения путем погружения в воду. Нет никаких свидетельств использования этого процесса закалки в раннем железном веке, так что он должен был быть либо неизвестен тогда, либо не считался выгодным, поскольку закалка делает железо очень хрупким и должна сопровождаться отпуском или повторным нагревом при более низкая температура, чтобы восстановить ударную вязкость. То, что, по-видимому, было установлено на раннем этапе, было практикой многократной холодной ковки и отжига при 600–700 ° C (1100–1300 ° F), температура, естественно достигаемая при простом огне. Эта практика распространена в некоторых частях Африки даже сегодня.

Эта практика распространена в некоторых частях Африки даже сегодня.

К 1000 г. до н. э. железо стало известно в Центральной Европе. Его использование медленно распространялось на запад. Производство железа было широко распространено в Великобритании во время римского вторжения в 55 г. до н. э. В Азии железо также было известно в древности, в Китае около 700 г. до н.э.

Закалка | Термическая обработка сегодня

ЗАКАЛКАЗакалка — это широкая металлургическая категория, известная под несколькими названиями; путем закалки, нейтральной закалки, прямой закалки, закалки в печи и аустенизации. Некоторые из целей процессов закалки заключаются в повышении прочности и ударной вязкости материала; для достижения желаемой микроструктуры; и минимизировать деформацию и чрезмерное остаточное напряжение, избегая при этом растрескивания.

Например, рассмотрим процесс закалки стали. Процессы закалки обычно включают нагрев стали до состояния аустенита с последующим быстрым охлаждением и отпуском. Во время закалки атмосфера заготовки должна оставаться нейтральной по отношению к содержанию углерода в материале, а вся деталь перед охлаждением должна достичь однородной температуры. После прогрева следует стадия замачивания. Время замачивания варьируется, хотя общее эмпирическое правило заключается в том, чтобы замачивать заготовку в течение одного часа на каждый дюйм толщины поперечного сечения (но не менее 30 минут). Отпуск необходим для завершения процесса закалки и достижения желаемых свойств.

Во время закалки атмосфера заготовки должна оставаться нейтральной по отношению к содержанию углерода в материале, а вся деталь перед охлаждением должна достичь однородной температуры. После прогрева следует стадия замачивания. Время замачивания варьируется, хотя общее эмпирическое правило заключается в том, чтобы замачивать заготовку в течение одного часа на каждый дюйм толщины поперечного сечения (но не менее 30 минут). Отпуск необходим для завершения процесса закалки и достижения желаемых свойств.

Подробнее

Каждая разновидность стали имеет свою температуру аустенизации. Например, температура аустенизации нержавеющих сталей обычно составляет 1800–1850 °F, в зависимости от точного состава стали. Обычная углеродистая сталь обычно аустенизируется в диапазоне 1500–1750 °F.

Источник: Дэн Херринг, The Heat Treat Doctor®, Атмосферная термообработка, том 1, страницы 377–384.

Закалка

Посмотреть все День независимости не за горами, и компания Heat Treat Today хотела поделиться некоторыми красными, белыми и синими процессами в отрасли термообработки (6. 28.2022).

28.2022).

Что нового в термообработке? МНОГО. За последний год мы увидели множество новых технологий в области исследований, новых партнерских отношений и обсуждений (1.6.2022)

Добро пожаловать на очередной технический вторник, где вы найдете несколько технических ресурсов, которые помогут вам пройти еще одну кроличью тропу термообработки. . Ресурсы ниже будут (11.2.2021)

Ваши детали нуждаются в термообработке до геркулесовой твердости поверхности, но с мягким, пластичным ядром. То есть, вы смотрите на методы упрочнения корпуса (10.12.2021)

Творчество требует выдержки и постоянного упорного труда. Узнайте, какими творческими приложениями и исследовательскими услугами занимаются ваши коллеги (9.08.2021)

Термическая обработка Сегодня издатель Дуг Гленн заканчивает разговор с Марком Хемсатом об основах твердости металлов. Марк ранее был заместителем (6.10.2021)

Тепловая обработка Издатель Today Дуг Гленн беседует с Марком Хемсатом, вице-президентом Super IQ и азотирования в SECO/VACUUM Technologies, о (5. 13.2021)

13.2021)

Тепловая обработка Ведущие радио Даг Гленн и Марк Хемсат рассказывают об основах закалки. Что это такое, почему это имеет значение и как

В этом выпуске ведущий Radio Treat Radio Дуг Гленн беседует с Джо Пауэллом из Integrated Heat Treatment Solutions в четвертом и последнем выпуске

Источник: Блог Advanced Heat Treat Corp. For this Heat Относитесь к сегодняшнему техническому вторнику, ознакомьтесь с этим лучшим из Интернета

Источник: Блог Advanced Nitriding Solutions В то время как солевые ванны и газовое азотирование являются проверенными временем методами закалки, как насчет строгого

Источник: Multiple (см. Age

Источник: Термическая обработка для Gear Solutions «Лазерное упрочнение материалов является специализированной и быстрорастущей областью, как

Источник: Metlabheattreat.com Компания Metlab недавно помогала TrimMaster в изготовлении алюминиевой рамы для подводного буя, который удовлетворял бы запросы клиентов.

Шюлер, Дж. Клефф, В. Хойер, Г. Шмитт, Т. Лейст Систематический подход к различным возможностям искажения в

Источник: Термическая обработка для зубчатых передач приложение

Новости закалки

Посмотреть всеThermTech, поставщик услуг по термообработке в Вокеше, штат Висконсин, расширил свои возможности по предоставлению услуг для медицинской, аэрокосмической, горнодобывающей и нефтяной промышленности (9.14.2022)

Международный производитель Aalberts Surface Technologies Group получит две вакуумные печи для испанского филиала группы в Паис-Васко. (9.7.2022)

Sundram Fasteners Limited — индийский производитель крепежа, который получит вакуумную печь для термообработки высококачественных авиационных винтов. (01.06.2022)

Производитель обрабатывающих инструментов, промышленных ножей, ножей для мульчирования и измельчителей разместил заказ на вакуумную печь с давлением 10 бар (31. 03.2022)

03.2022)

Аэрокосмическая компания заказала горизонтальную вакуумную печь, которая поможет в производстве узкоспециализированных литых деталей. (3.21.2022)

Aalberts Surface Technologies Group расширит свой завод по закалке в Дзержонюве новой технологической линией AFT. Линия, (2.2.2022)

Европейская машиностроительная группа получит вакуумную печь для процессов закалки и отпуска, конструкция которой была адаптирована для (11.05.2021)

Мировой производитель болтов Solvera Gawel Technology S.A. (SGT) расширяет свою технологическую линию термообработки, заключив контракт на покупку электрического ремня (21.07.2021)

Глобальная коммерческая компания по термообработке с 17 предприятиями в Северной Америке, Aalberts Surface Technologies Heat в Калише (Польша) получит вакуум (28.05.2021)

Между наукой и бизнесом эволюция термообработки идет большими шагами. Мировой производитель решений для термообработки и польский (22.2.2021)

Производитель инструмента заказал ретортную печь с вакуумной продувкой для окисления. В то время как окисление в основном используется в требовательных

В то время как окисление в основном используется в требовательных

Поставщик решений для аддитивного производства (AM) продолжил свою глобальную экспансию. Первоначально они вложили средства в объект AM в свои 9 лет.0003

Компания Solar Atmospheres of Western PA в настоящее время устанавливает новую вакуумную печь для быстрой закалки, которая в конечном итоге устранит необходимость

Источник: Bayou City Bolt Трудно найти отрасль, которая не обслуживается высокопрочными или как

Изотермическая закалка — Ajax

Изотермическая закалка — AjaxЗапросить цену

- Домашняя

- Изотермическая закалка

При термообработке используется строго контролируемая модуляция температуры для улучшения определенных желаемых характеристик металлов, таких как производительность и долговечность. Существует пять уникальных термообработок:

- Закалка

- Цементация (или науглероживание)

- Нормализация

- Закалка

- Отжиг

Узнайте больше о полном ассортименте продукции для термообработки, предлагаемой Ajax Electric. Каждый из этих пяти процессов изменяет фундаментальную кристаллическую структуру металла для улучшения определенных свойств, таких как ударная вязкость или пластичность.

Каждый из этих пяти процессов изменяет фундаментальную кристаллическую структуру металла для улучшения определенных свойств, таких как ударная вязкость или пластичность.

Что такое изотермическая закалка?

Изотермическая закалка – это процесс термообработки, предназначенный для обработки металлов со средним и высоким содержанием углерода. Основная цель изотермической закалки заключается в уменьшении деформации при одновременном повышении прочности и ударной вязкости металла. Это делается путем нагревания изделия до тех пор, пока металл не станет аустенитным, а затем закалки до точных температур и оставления там на определенные промежутки времени.

Два хорошо известных метода отпуска используют изотермическую закалку; Аустенизация и мартенситизация. Эти два процесса имеют много общего, их основные различия заключаются в температурах, до которых они закаляются, времени, в течение которого они остаются при этих температурах, и в конечном результате.

Обзор аустенитной и мартенситной закалки

Для полного понимания аустенитной и мартенситной закалки необходимо обратиться к S-образной кривой. При термообработке микроструктура заготовки преобразуется для получения желаемых свойств. S-кривые важны металлургу для понимания того, когда в металле происходят те или иные превращения и при каких температурах.

При термообработке микроструктура заготовки преобразуется для получения желаемых свойств. S-кривые важны металлургу для понимания того, когда в металле происходят те или иные превращения и при каких температурах.

Если мы нагреем сталь или чугун до тех пор, пока их составляющие не перейдут в раствор, затем закалим до 1200°F и выдержим при этой температуре достаточно долго, мы заставим эту микроструктуру превратиться в самую мягкую микроструктуру, перлит. Если бы вместо этого мы охладили этот аустенит до 600 ° F перед выдержкой, мы бы избежали перлитного превращения и вместо этого создали гораздо более твердую микроструктуру, бейнит. Наконец, если мы охладим эту заготовку быстро и в достаточной степени, образование как перлита, так и бейнита будет исключено, превратившись в самую твердую структуру, мартенсит.

- Закалка на мартенсит быстро и эффективно охлаждает аустенит, чтобы избежать образования перлита или бейнита, в результате чего получается самая твердая микроструктура — мартенит.

- Аустемперинг также быстро охлаждается, но не так низко, как мартенсит, так как вы только избегаете образования перлита и поддерживаете температуру в закалке до тех пор, пока заготовка полностью не превратится в бейнит.

S-кривые при аустенитной и мартенситной закалке

Закалка

Кривая охлаждения относительно S-образной кривой. Аустенитная сталь охлаждается со скоростью, достаточной для образования носовой части S-образной кривой, предотвращая начало перлитного или бейнитного превращения. Затем его выдерживают чуть выше точки Ms (начало трансформации) для получения однородности температуры. Когда температура стали однородна по всей стали, ее охлаждают на воздухе до комнатной температуры. При охлаждении образуется мартенсит. Стрессы низкие.

Austempering

Кривая охлаждения относительно S-кривой. Аустенитную сталь охлаждают с достаточной скоростью, чтобы избежать излома S-образной кривой, и выдерживают чуть выше точки Ms для полного превращения в бейнитную структуру, в то время как температура остается постоянной, тем самым уменьшая термические напряжения, которые могут вызвать растрескивание или деформацию. Диаграммы время-температура, подобные этой, дают специалистам по термообработке трехмерное представление о проблемах термообработки.

Диаграммы время-температура, подобные этой, дают специалистам по термообработке трехмерное представление о проблемах термообработки.

Установка для закалки

Полная установка для закалки на заводе известного производителя самолетов состоит из (I) бака для закалки в масле, (2) печи для аустенитизации, (3) печи для закалки и (4) бака для промывки горячей водой. Несмотря на огромную глубину печи аустенитизации, пятнадцать с половиной футов, разброс температуры по всей рабочей зоне ванны составляет менее 10°F. Печи, используемые для закалки длинных стальных сварных деталей самолетов, последовательно обрабатывают детали без растрескивания или обезуглероживания.

Применение и материалы для закалки

Металл, прошедший закалку, более прочный, пластичный, ударопрочный и менее подвержен деформации. Этот процесс обычно используется для создания прочных тонких компонентов из углеродистой стали или ковкого чугуна. Обычные закаленные компоненты включают:

- Компоненты сельскохозяйственного оборудования

- Шестерни автомобильной трансмиссии

- Компоненты строительного оборудования

- Режущие лезвия

- Детали пистолета

- Зажимы

- Зажимы; Ремни безопасности в автомобилях, Промышленная безопасность

Применение и материалы для закалки

Закаленный металл соответствует самому жесткому рейтингу Роквелла среди всех процессов закалки. Этот процесс используется для достижения минимальной деформации в очень крупных деталях для авиационной промышленности, а также для чрезвычайно прочных деталей. Некоторые типичные закаленные детали включают:

Этот процесс используется для достижения минимальной деформации в очень крупных деталях для авиационной промышленности, а также для чрезвычайно прочных деталей. Некоторые типичные закаленные детали включают:

- Коленчатые валы

- Шестерни

- Детали промышленного оборудования

- Вертолетные опоры

Общие изотермически закаленные материалы включают:

Углеродистые стали, легированные стали и железо являются наиболее закаленными материалами с использованием этих методов из-за высокого содержания углерода, который помогает облегчить превращения при различных температурах.

Процесс изотермической закалки

Этот процесс упрочняет углеродистую сталь и другие сплавы железа со средним и высоким содержанием углерода путем нагревания металла до температуры, которая разрушает его кристаллическую структуру, пока он не станет аустенитным.

После того, как изделие становится аустенитным, процессы мартенситного отпуска или аустенитного отпуска расходятся:

Марочный отпуск

- После того как изделие становится аустенитным, следующим шагом является постоянная и быстрая закалка этого изделия, чтобы предотвратить образование бейнита или перлита.

- После того, как заготовка достигла однородной температуры, которая находится прямо над начальной температурой образования мартенита, вы переходите к последнему шагу.

- Охлаждение на воздухе до комнатной температуры.

Аустенитная закалка

- После того как изделие становится аустенитным, следующим шагом является закалка этой детали до температуры, чуть выше температуры, при которой начинает формироваться бейнит.

- После достижения температуры деталь необходимо выдержать до завершения превращения аустенита в бейнит.

- Наконец, изделие охлаждается на воздухе или в воде.

Преимущества изотермической закалки

Аустенитный отпуск и мартенситный отпуск предлагают широкий спектр преимуществ для различных отраслей промышленности. К основным преимуществам относятся:

- Повышенная прочность . Закаленная кристаллическая структура бейнита или мартенита, созданная при такой обработке, делает металлы значительно прочнее, чем необработанные металлы.

- Ударопрочность. Металл, подвергнутый аустенитному отпуску, обладает более высоким уровнем ударопрочности благодаря своей исключительно прочной кристаллической структуре и пластичности. Там, где другие металлы могут треснуть или порваться, аустенизированные компоненты могут выдерживать удары, сохраняя при этом свою форму.