Термическая обработка стали и металлов

Основные свойства и качества металла определяются его структурой. Термическая обработка – наиболее распространенный способ воздействия на материал, который используется для изменения его структуры а, следовательно, и свойств. Как проводится термическая обработка стали и металлов – основные виды технологического процесса, и для каких целей используется этот вид обработки? Все эти знания можно получить, ознакомившись с основами технологии металлов – отрасли науки, изучающей приемы и способы создания и обработки металлических материалов.

Содержание

- Немного истории

- В чем заключаются преимущества термообработки?

- Принципы обработки

- Классификация и виды термообработки

- Общее определение и виды отжига

- Описание отжига 1-го рода

- Диффузионный отжиг или гомогенизация

- Отжиг методом рекристаллизации

- Уменьшение напряжений металла (низкий отжиг)

- Нормализация стали

- Закалка стали

- Закаливаемость и прокаливаемость стали

- Влияние способов охлаждения на закалку

- В чем заключается процесс отпуска стали?

- Криогенная обработка

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

В чем заключаются преимущества термообработки?

При проведении термической обработки улучшаются свойства металла, что очень ценно в масштабах современного промышленного производства. К основным преимуществам термообработки можно отнести:

- повышение износостойкости, а значит продление срока годности изделий из обработанного металла;

- значительное уменьшение процента бракованных изделий;

- экономия средств и ресурсов на производстве в результате повышения прочности и улучшения качественных характеристик деталей промышленного оборудования.

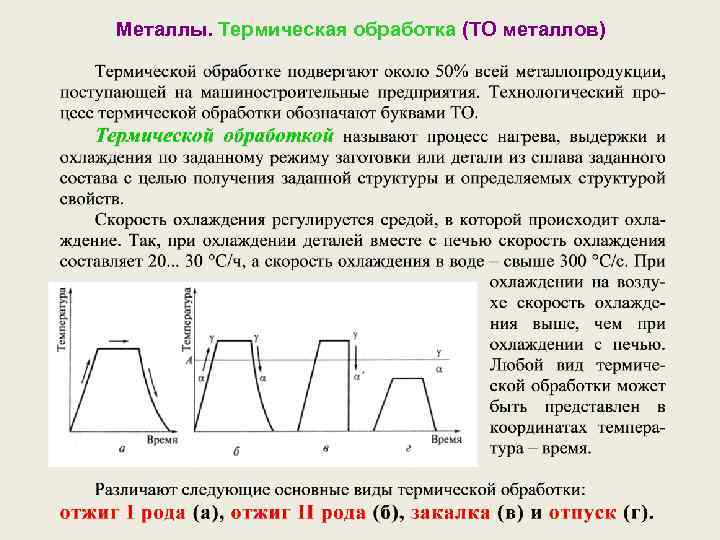

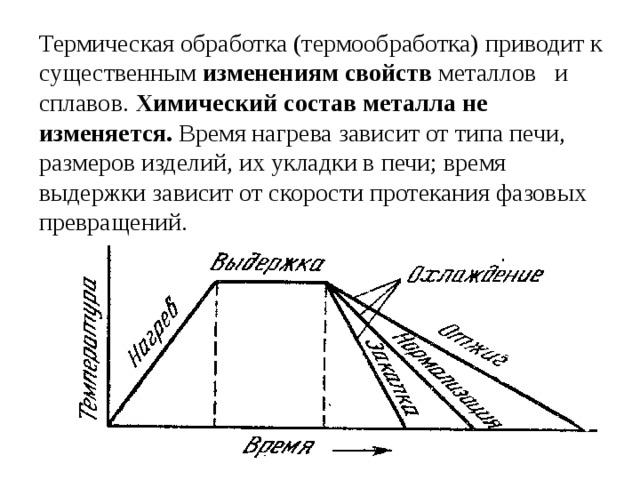

Суть термической обработки состоит в соблюдении определенной последовательности технологических операций по нагреву, выдержки и охлаждения металла.

Благодаря чему материалы приобретают иные физико-математические свойства за счет воздействия температур и изменения структуры металла.

Принципы обработки

Основной принцип – суммарное время термообработки на заготовку равняется времени необходимому на ее нагрев до требуемой температуры, времени выдержки металла под нужной температурой и способа охлаждения.

Время и степень нагрева материала определяется индивидуально, они зависят от нескольких факторов:

- размера обрабатываемой детали;

- вида металла;

- типа печи, в которой обрабатывается заготовка;

- скорости преобразования свойств материала.

Ознакомиться с основными видами и способами термической обработки можно на примере такого металла, как сталь. В современной промышленности сталь является самым востребованным видом металла. Она используется при изготовлении как массивных конструкций, так и при создании сверхточных инструментов.

Она используется при изготовлении как массивных конструкций, так и при создании сверхточных инструментов.

Изобретение этого материала стало возможным в результате получения сплава железа и углерода. Содержание углерода в стальном сплаве составляет не более 2,1%. Как производится термическая обработка стальных изделий?

Классификация и виды термообработки

Существует несколько видов термической обработки стали:

- термическая – характеризуется исключительно температурным воздействием на свойства металлов;

- термомеханическая обработка – сочетание воздействия температуры и пластической деформации заготовки;

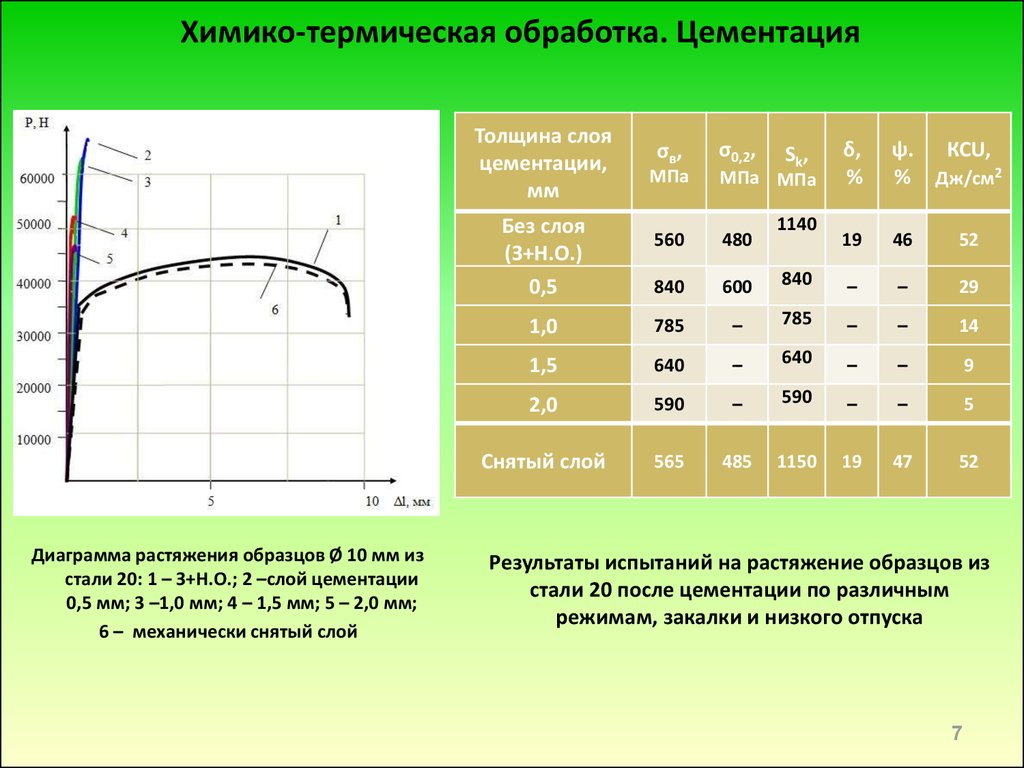

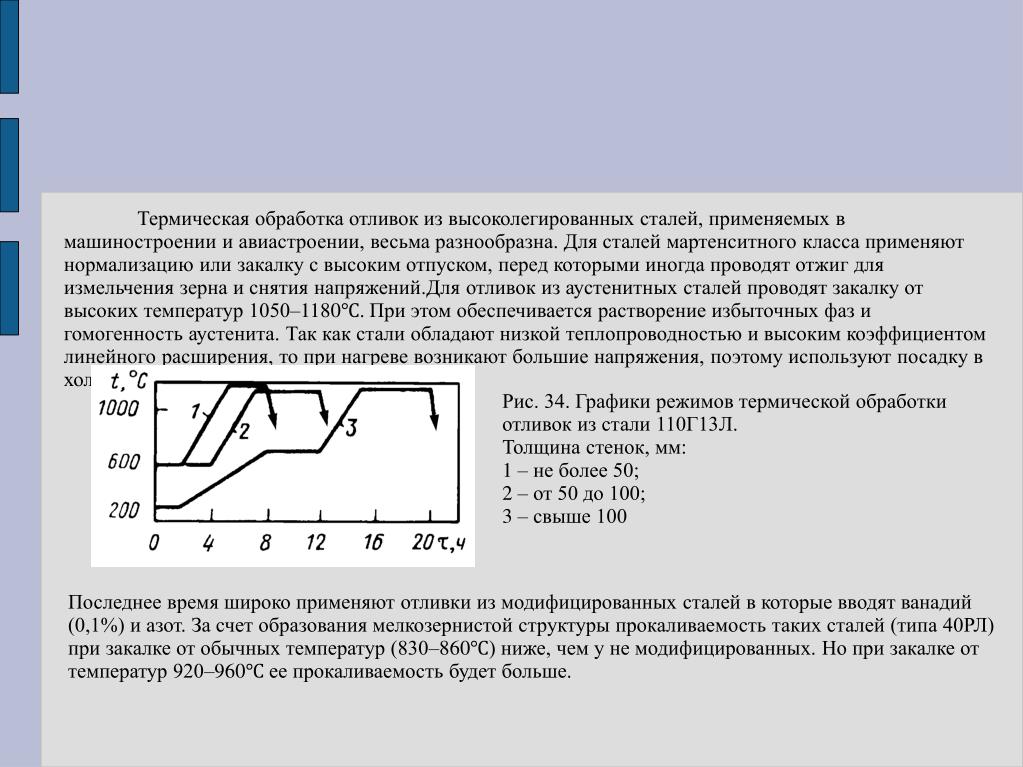

- химико-термическая обработка – представляет собой совокупность температурного воздействия с химическими веществами.

В зависимости от структуры стали, виды термической обработки подразделяются следующим образом:

- процесс отжига;

- нормализация;

- закалка;

- обработка холодом;

- отпуск.

Термическая обработка стали проводится для придания металлу свойств, необходимых при промышленной эксплуатации изделий, например, повышенной прочности. А также при технологических процессах, когда термическая обработка является промежуточной операцией, а не завершающей.

Это требуется когда необходимо осуществить понижение твердости стали для последующей обработки. Уменьшение твердости требуется при обработке начальных заготовок из стали. Для обработки же готовых деталей используются процессы, способствующие повышению их прочности, износостойкости и твердости.

Общее определение и виды отжига

В процессе литья, ковки и прочих операций, применяемых для изготовления заготовок, металл приобретает неоднородную структуру, появляются внутренние напряжения.

Неоднородность химического состава отливок вызывает дефекты и для его устранения применяется процесс отжига. Принцип этого способа состоит в том, что заготовку или деталь нагревают до определенной температуры, а затем производится процесс медленного охлаждения.

Отжиг также подразделяется на несколько режимов:

- отжиг 1-го рода – диффузионный, рекристаллизационный, уменьшающий напряжение металла;

- отжиг 2-го рода – полный, неполный, изотермический.

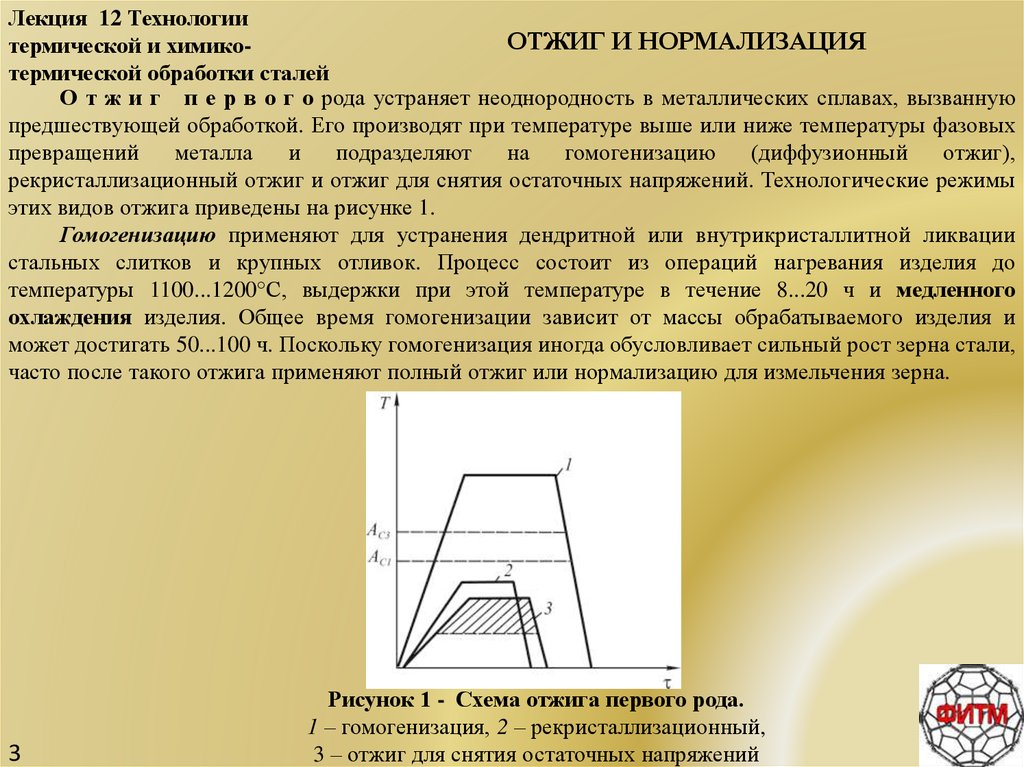

Описание отжига 1-го рода

Целью проведения термических операций, относящихся к 1 типу отжига, является устранение неоднородности и неравновесия структуры стали возникших в результате предшествующих технологических обработок. Исходя из состояния заготовки, к нему могут применяться следующие процессы:

- снятие внутренних напряжений;

- рекристаллизация;

- гомогенизация (диффузионный отжиг).

Отжиг 1-го рода применяется по отношению к любому виду металла или сплава, его проведение не влечет за собой какие-либо фазовые превращения. Решающими факторами этого способа термообработки стали являются: высокая температура нагрева и время выдержки металла при этой температуре.

Диффузионный отжиг или гомогенизация

Смысл диффузионного отжига заключается в нагреве заготовки до температуры не менее 1000˚C, выдержке при высоких температурах от 8 до 15 часов и постепенном охлаждении. В результате длительного воздействия нагрева ускоряются диффузионные процессы, благодаря чему структура металла становится более однородной.

В результате длительного воздействия нагрева ускоряются диффузионные процессы, благодаря чему структура металла становится более однородной.

При обработке этим методом легированной стали удается добиться ее пластичности, что значительно облегчает ее дальнейшую механическую обработку.

К недостаткам диффузионного метода относится – возможность возникновения следующих побочных эффектов:

- ухудшение механических свойств стали ввиду роста зерна;

- появление вторичной неоднородности и пористости;

- возникновение коагуляции избыточных фаз.

По этой причине гомогенизация считается предварительной обработкой.

После нее рекомендуется провести полный отжиг или нормализацию стали.

Отжиг методом рекристаллизации

В процессе проведения холодной пластической деформации в структуре стали может возникнуть неоднородность, а также изменения размеров и формы кристаллов и рост внутреннего напряжения металла.

Для устранения подобных явлений применяется рекристаллизационный способ отжига. Рекристаллизационный отжиг может быть двух видов: упрочняющий и смягчающий.

Рекристаллизационный отжиг может быть двух видов: упрочняющий и смягчающий.

Смягчающий способ часто используется в качестве окончательной обработки – для улучшения пластичных свойств при сохранении достаточной прочности металла.

Упрочняющий вид отжига применяется для улучшения упругости таких деталей, как мембраны или пружины.

В промышленности рекристаллизационный тип отжига применяется в качестве предварительной обработки перед обработкой металла методом холодного давления, а также для окончательной обработки деталей для закрепления необходимых свойств.

Уменьшение напряжений металла (низкий отжиг)

Остаточное напряжение металла является побочным явлением литья, ковки или некоторых видов термической или механической обработки и способны вызвать разрушение металла. Низкий отжиг применяется для того, чтобы полностью или частично снять эти напряжения.

Метод состоит в том, что отжиг совершается при температурном режиме ниже 700˚C на протяжении примерно 20 часов. Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Особенности отжига 2-го рода

При обработке стали методами отжига 2-го рода происходит полное или частичное изменение структуры материала. Происходит этот процесс из-за двойной перекристаллизации, благодаря которой размеры зерен уменьшаются, а также происходит устранение внутренних напряжений.

В промышленном производстве этот вид отжига используется при проведении предварительной или окончательной обработки заготовки.

Существуют следующие виды отжига 2-го рода:

- полный;

- неполный;

- сфероидизирующий отжиг;

- изотермический.

Значение полного отжига

Эта технология применяется для создания мелкозернистой структуры стальных заготовок, произведенных методом ковки, литья или горячей штамповки. В результате обработки материал становится пластичным, исчезает внутреннее напряжение. Сталь приобретает однородную мелкозернистую структуру.

Сталь приобретает однородную мелкозернистую структуру.

Методом полного отжига обрабатывается сталь, предназначенная для последующей обработки резанием и закаливания изделия.

При проведении полного отжига температура нагрева превышает установленные критические показатели на 40–50˚C.

Процесс неполного отжига

При этом виде термической обработки стали фазовые превращения, как правило, отсутствуют или проявляются в количестве, не имеющем какого-либо влияния на результат. Изделия или заготовки из стали подвергаются нагреву при температурах выше нижнего критического уровня. После выдерживания в нагретом состоянии в течение определенного времени, металл медленно охлаждается.

Отжиг на зернистый перлит (сфероидизация)

Сфероидизирующий отжиг широко используется для термообработки углеродистой и легированной инструментальной стали. Металл нагревается примерно на 30˚C выше критической точки, и выдерживают установленное количество времени. До 600˚C процесс охлаждения проходит очень медленно в печи, затем сталь остывает на воздухе. Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

Изотермический отжиг

Суть изотермического отжига стали заключается в накаливании металла, его быстрого охлаждения до определенного температурного уровня и выдержки до распада аустенита.

Далее, охлаждение продолжают на открытом воздухе.

Структура стали при использовании этого метода становится более однородной, как при полном отжиге. Преимущество изотермического способа заключается в том, что по сравнению с полным отжигом весь технологический процесс занимает меньше времени. Изотермическая обработка применяется в основном для отжига небольших изделий – штамповок, заготовок для инструментов.

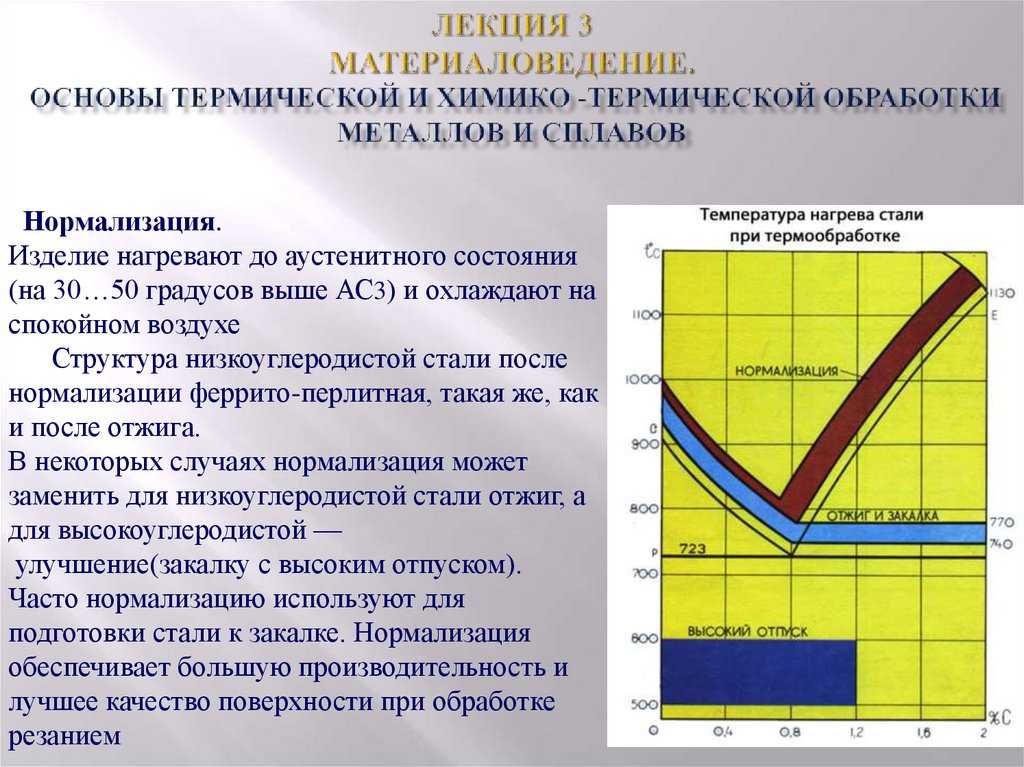

Нормализация стали

Процесс представляет собой нагрев стали, с небольшой выдержкой в определенном температурном режиме и с последующим охлаждением на воздухе, а не в печи.

Широко используется в качестве промежуточной обработки стали для улучшения структуры металла перед его закалкой, и для его смягчения перед резанием. По своей сути нормализация напоминает процесс отжига.

По своей сути нормализация напоминает процесс отжига.

В основном процесс нормализации применяется для термической обработки углеродистых сталей. В результате отпадает необходимость в закалке стали со средним содержанием углерода.

В ходе обработки наступает полная перекристаллизация стали и устраняется крупнозернистость структуры. А также нормализацию часто применяют для термообработки низкоуглеродистой стали вместо полного отжига. Для стальных сплавов с высоким содержанием углерода полный отжиг необходим.

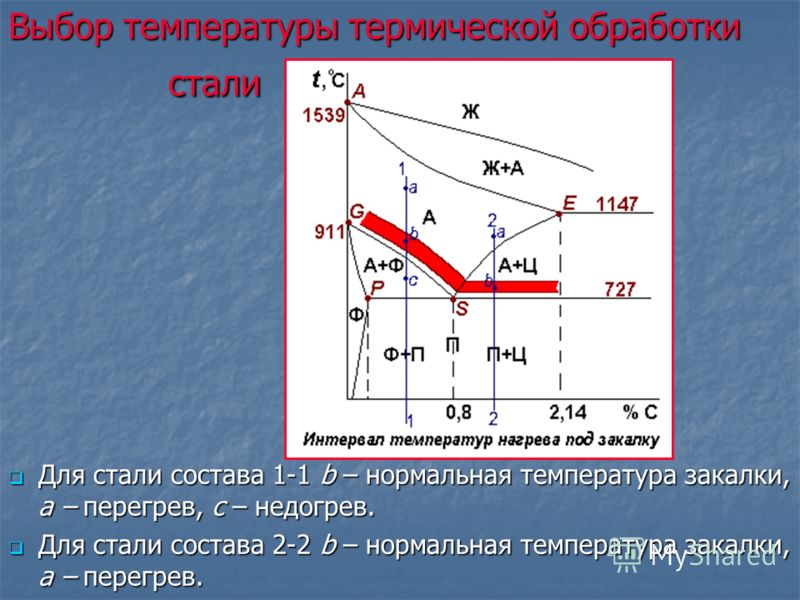

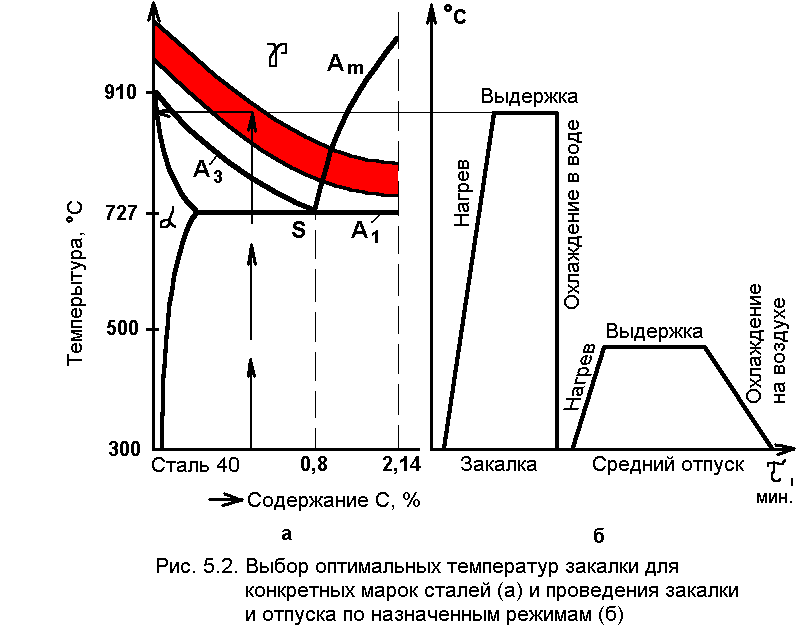

Закалка стали

Закалка – способ термической обработки стали, в процессе которого производится нагрев металла приблизительно до 900˚C, определенной выдержки и последующего очень быстрого охлаждения. Благодаря такой технологии повышается прочность и износостойкость сплава, и улучшение его других физико-механических характеристик.

Для проведения успешной термической обработки правильный выбор закалочной среды имеет большое значение.

Наиболее часто для проведения закалки используется:

- вода;

- солевые растворы;

- едкие щелочные материалы;

- технические масла.

Масло один из материалов используемый для закалки металла

Закаливаемость и прокаливаемость стали

Для закалки характерны следующие показатели – закаливаемость и прокаливаемость материала:

- Закаливаемость определяет твердость, которую приобретает сталь после проведения закалки. Твердость имеет прямую зависимость от содержания углерода в обрабатываемом металле. Например, к материалу с содержанием углерода ниже 0,3% закалка не применяется ввиду ее неэффективности.

- Прокаливаемость определяет глубину, на которую распространяется область закалки. Этот показатель зависит от химического состава стали, а также от скорости охлаждения. Чем быстрее происходит охлаждение металла, тем глубже прокаливается заготовка. Содержание углерода также имеет влияние на этот показатель – чем выше его содержание, тем больше степень прокаливания. Размер заготовки или детали являются еще одним фактором, определяющим глубину обработки – большим деталям требуется больше времени для остывания, следовательно, и прокаливание распространится на меньшую глубину.

Влияние способов охлаждения на закалку

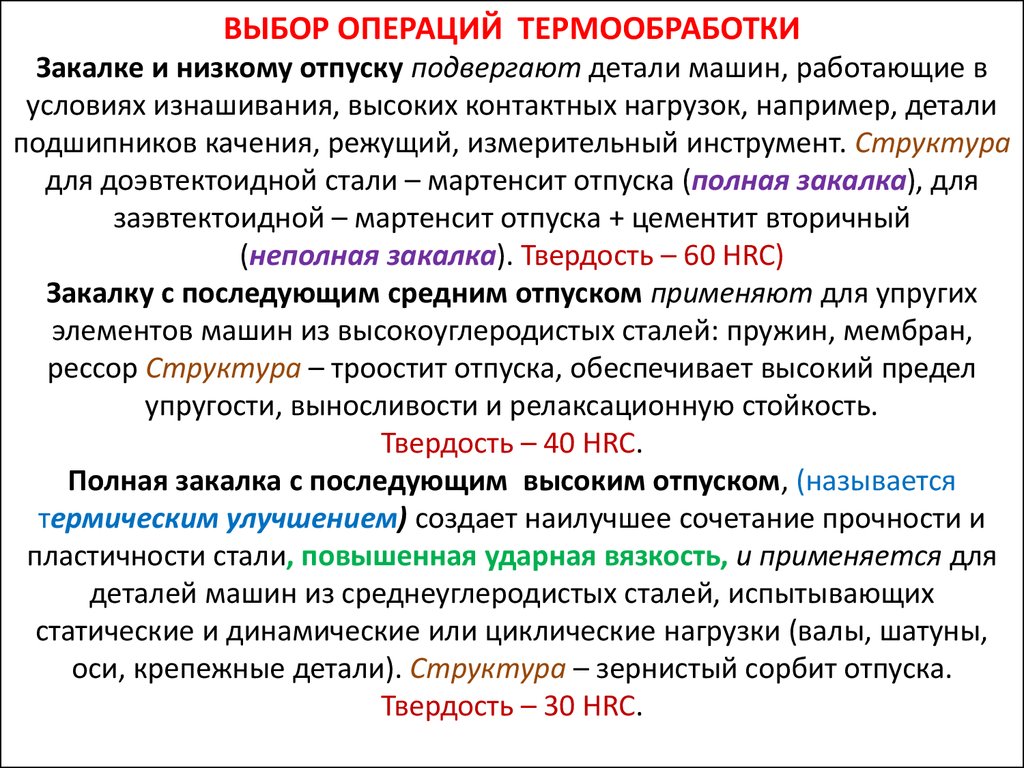

В зависимости от способа охлаждения стали закалка классифицируется следующим образом:

- Закалка в одной среде – самый простой и наиболее часто применяемый в промышленности способ термообработки. Главным его недостатком является возможность возникновения внутренних напряжений металла.

- Закалка в двух средах – при использовании этого метода материал охлаждают попеременно в двух жидкостях. Для процесса могут быть использованы вода и масло.

- Изотермическая закалка – принцип этого метода аналогичен ступенчатой закалке. Для охлаждения материала используется расплавленная соль или масло. Этот вид закалки широко используется для заколки небольших деталей – шайбы, пружины, болты.

- Ступенчатая закалка – производится охлаждение изделия с помощью соляного раствора, имеющего температуру 200–300˚C. После определенного периода выдержки проводится окончательное остывание стали на открытом воздухе. Ступенчатая закалка способствует снятию внутренних напряжений и уменьшает возможность появления трещин.

В чем заключается процесс отпуска стали?

Отпуск – это вид завершающей стадии термической отделки стали, во время которого происходит окончательное формирование структуры материала. Процесс отпуска состоит из нагрева до температуры ниже критической точки, за которым следует охлаждение.

Сам процесс подразделяется на три вида:

- Низкий отпуск – происходит при температурном режиме 150–250˚C. При протекании процесса низкого отпуска происходит уменьшение внутренних напряжений и хрупкости металла, а вязкость стали немного повышается. Твердость при этом остается практически неизмененной.

- Средний отпуск – характеризуется тем, что процесс проходит при температуре от 350 до 450 ˚C. Отличие от других видов отпуска состоит в том, что твердость детали уменьшается, а вязкость значительно увеличивается. Используется для обработки деталей, которые при эксплуатации испытывают умеренные ударные нагрузки.

- Высокий отпуск – производится при соблюдении температурного интервала от 500 до 650˚C, с последующим постепенным охлаждением.

Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней.

Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней.

Криогенная обработка

Отделка холодом также относится к способам термической обработки. Производится операция после проведения закалки методом охлаждения в специальных криогенных камерах при отрицательных температурах в течение установленного времени. После этого состояние детали возвращается к комнатной температуре. Криогенная отделка позволяет увеличить износостойкость и прочность изделий, а также повышает стойкость к коррозии.

Из всего вышеизложенного следует один важный вывод – термообработка стали является неотъемлемой частью современной промышленности.

Видео: Теория термической обработки стали

com/embed/ZeBCj9diw_8″ frameborder=»0″ allowfullscreen=»allowfullscreen»>Виды термообработки стали

Термообработка металлических изделий подразделяется на несколько видов: закалка, отжиг, нормализация, отпуск, а также термообработка сварных швов. Обработка металла под воздействием высокой температуры позволяет добиться более высокой прочности на поверхности изделия, а также размягчает металл при деформации. Индукционная установка отлично подходит для термообработки стали. Ниже мы более подробно рассмотрим каждый вид обработки стали и сможем подобрать более подходящий для удовлетворения той или иной потребности.

Термообработка стали – Отжиг

Отжиг – это один из видов высокотемпературной обработки металлического изделия, подразумевающий нагрев металла, а затем медленное охлаждение. Отжиг также подразделяется на несколько видов в зависимости от температуры, до которой будет нагреваться изделие, а также процесса охлаждения изделия.

- Во время отжига структура металла переходит из неравновесного состояния до более равновесного. Ниже мы рассмотрим возможные виды отжига стали.

- Возврат или, как его еще называют, отдых стали. При использовании данного способа изделие нагревается до 200-400°С. Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали.

- Рекристаллизация. При использовании данного вида отжига изделие нагревается до температуры 500-550°С. Если необходимо снять внутреннее напряжение металла, то нагрев производится до температуры 600-700°С. Рекристаллизационный способ отжига применяется для снятия внутреннего напряжения металла отливок от неравномерного охлаждения частей. Рекристаллизация позволяет восстановить новые кристаллы из деформированных зерен в структуре металла. При использовании рекристаллизационного отжига твердость стали немного уменьшается, зато ее вязкость и пластичность становятся выше.

- Гомогенизация или диффузионный отжиг стали. Применяется в тех случаях, когда сталь обладает внутрикристаллической ликвацией. Результатом применения гомогенизации становится получение стали однородного состава. При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным.

- Полный отжиг стали. Применяется для того, чтобы произвести улучшения структуры стали, тем самым облегчив его последующую обработку, например, штамповку или закалку.

- Неполный отжиг стали. Применяется, как правило, после высокотемпературной обработки изделия под давлением, если у него мелкозернистая структура.

- Изотермический отжиг. Данный способ термообработки металла применяется гораздо чаще в последнее время, потому что позволяет сократить время нагрева и охлаждения металла, тем самым повышая производительность предприятия. Изотермический отжиг производится за 4-7 часов, в то время как на обычный тратится до 15 часов.

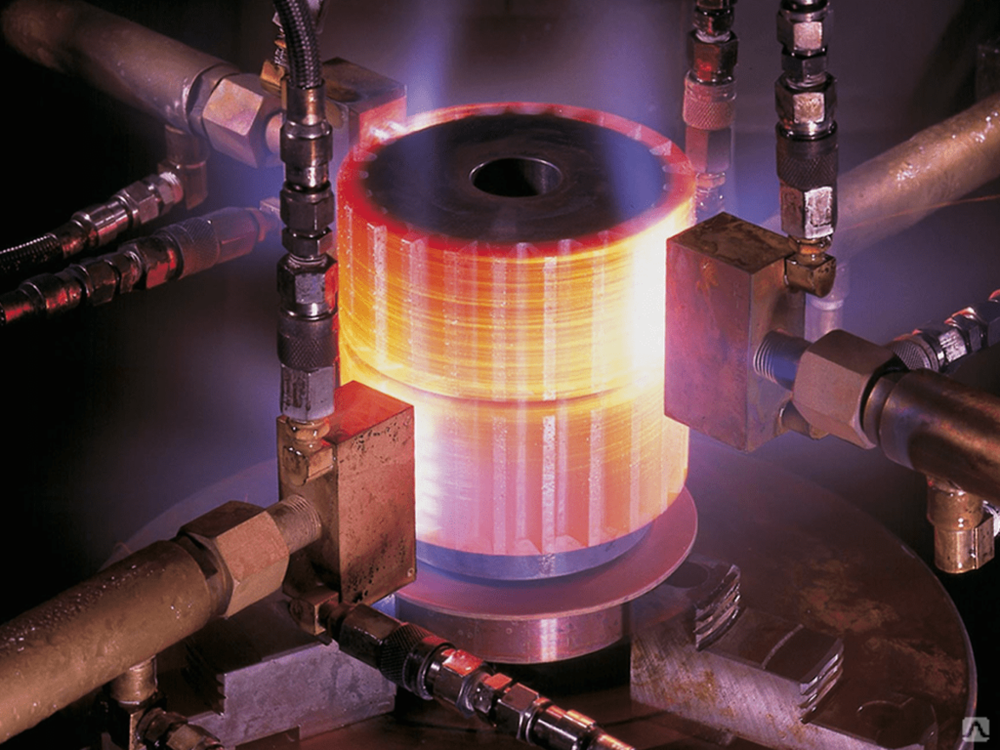

Термообработка стали – Закалка

Закалка – это вид высокотемпературной обработки металла, который основывается на перекристаллизации стали при ее нагреве до температуры, которая несколько выше критической. После выдержки изделия в тепловой среде, оно проходит процесс охлаждения.

Чаще всего закалка производится в отношении изделий, требующих высокой прочности. Металл, прошедший закалку, становится более прочным на поверхности, но сохраняет вязкость внутри. В некоторых случаях закалка может сделать изделие наоборот очень вязким, например, если очень быстро охладить его – это производится для деформации металла.

Закалка ТВЧ дает возможность получить необходимые результаты от закалки за короткий промежуток времени. Программное обеспечение индукционного оборудования может полностью контролировать весь закалочный процесс, соблюдая все заданные параметры (температура, время выдержки, способ охлаждения и т.п.).

Термообработка стали – Отпуск

Отпуск – это еще один вид высокотемпературной обработки стали, позволяющий уменьшить остаточное напряжение металла после закалки, повышая вязкость изделия и уменьшая хрупкость металла. Отпуск стали позволяет смягчить эффект закалки.

Отпуск стали позволяет смягчить эффект закалки.

Производится отпуск при помощи нагрева металлического изделия, закаленного на мартенсит. Во время отпуска, зависимо от температуры нагрева, есть возможность получения состояния мартенсита, сорбита или троостита.

Отпуск может быть низким, средним или высоким – его уровень полностью зависит от температуры, до которой будет нагреваться изделие.

Термообработка стали – нормализация

Нормализация – это вид термообработки металла, проводящийся преимущественно по окончании обработки изделия для его финального нагрева и выравнивания напряжения по всей поверхности.

После нормализации сталь, содержащая более 0,4% углерода, становится более прочной. На практике данный вид стали обрабатывают при помощи нормализации, а затем применяют отпуск в диапазоне температур 650-700°С, чтобы немного понизить уровень плотности.

Индукционная установка отлично подходит для термообработки металлических изделий, позволяя производить ее быстро, качественно и с высокой точностью. Только при использовании программного обеспечения ТВЧ оборудования можно четко проконтролировать процесс нагрева изделия, время его выдержки, а также охлаждение.

Только при использовании программного обеспечения ТВЧ оборудования можно четко проконтролировать процесс нагрева изделия, время его выдержки, а также охлаждение.

Термическая обработка сталей и сплавов

ООО «Асбестовский ремонтно-машиностроиетльный завод» оказывает широкий перечень услуг по термической обработке сталей и сплавов.

Под термической обработкой понимают процессы, при которых путем теплового воздействия изменяют структуру металлов и сплавов.

Между структурой и многими свойствами материала существует закономерная связь. Использование термической обработки позволяет в широких пределах изменять механические, физико-химические и технологические свойства металлов и сплавов. В технологическом процессе изготовления деталей машин термическая обработка может быть как промежуточной операцией, которая подготавливает структуру и улучшает технологические свойства для последующих операций, например обработки давлением или резанием, так и окончательной ступенью, когда формируются требуемые структура и комплекс свойств.

Термической обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали машин, инструменты.

Виды термообработки

- Термическая термообработка

- Отжиг

- Нормализация

- Закалка

- Отпуск

- Улучшение

- Горячий съем/посадка узлов и деталей

- Поверхностная закалка ТВЧ

- Поверхностная плазменная закалка

- Цементация

- Термомеханическая обработка металла

Контроль качества проведенной термообработки осуществляет центральная заводская лаборатория..

Термическая термообработка металла:

Отжиг

При отжиге изделия нагревают выше критических температур и медленно охлаждают вместе с печью, в результате чего образуется более равновесная структура. Назначение — снижение твердости, снятие напряжений, получение равновесной структуры, улучшение обрабатываемости, устранение наклепа и обеспечение диффузионных процессов с целью наиболее полного выравнивания химической неоднородности.

Нормализация

Нормализация отличается от отжига тем, что изделия охлаждаются на воздухе. При этом структура получается более мелкозернистой.

Нормализация применяется для исправления структуры перегрева стали, снятия внутренних напряжений, разрушения карбидной сетки, улучшения обрабатываемости конструкционных малоуглеродистых и низколегированных сталей и как предварительная операция для увеличения глубины прокаливаемости углеродистых инструментальных сталей.

Закалка

Закалка – термическая обработка, целью которой является улучшение механических свойств металла. Процесс основан на перестроении атомной решетки за счет воздействия высокой температуры с последующим охлаждением. Закалка стали позволяет придать недорогим сортам металла высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий и повышается прибыльность налаженного производства.

Отпуск

Отпуск применяют для уменьшения или полного снятия напряжений, уменьшения твердости закаленной стали и увеличения пластичности.

Улучшение

Улучшением называется процесс термической обработки, заключающийся в закалке стали с последующим высоким отпуском. Улучшение применяется для измельчения структуры, а также для получения наилучшего сочетания прочности и вязкости конструкционной стали, главным образом легированной.

Насаживание/съем деталей в горячем состоянии

Насаживание деталей в горячем состоянии производится путем нагрева до определенной температуры детали с отверстием. При этом отверстие в диаметре увеличивается, и посадка осуществляется без давления, свободно.

Поверхностная закалка ТВЧ

Многие детали машин, приборов и станков работают в условиях постоянного трения и испытывают различные нагрузки (ударные, сжимающие, растягивающие, изгибающие, крутящие, и контактные). Таким деталям необходима высокая твердость поверхностного слоя и вязкая сердцевина, что возможно достичь посредством поверхностного упрочнения деталей.

Закалка токами высокой частоты имеет достаточно высокую гибкость применения благодаря ряду изменяемых параметров и возможности индивидуального подхода к каждой детали, что позволяет получать необходимую твердость и глубину закаленного слоя.

Детали, подвергнутые закалке ТВЧ, при правильном выборе стали и режимов термической обработки обладают высокой статической и усталостной прочностью, высокой износостойкостью и контактной прочностью и малой чувствительностью к концентраторам напряжений.

Во многих случаях поверхностная индукционная закалка может с успехом применяться вместо цементации либо сквозной закалки и отпуска, позволяя получить не только более высокую прочность и долговечность изделий, но и значительную экономию, снижение стоимости стали и термической обработки.

Поверхностная плазменная закалка

Сущность плазменной закалки состоит в высокоскоростном нагреве потоком плазмы поверхностного слоя металла и быстром его охлаждении в результате передачи тепла в глубинные слои материала детали.

Цель плазменной закалки — изготовление деталей и инструмента с упрочненным поверхностным слоем толщиной до нескольких миллиметров при неизменном общем химическом составе материала и сохранении во внутренних слоях первоначальных свойств исходного металла.

Материалы, подвергаемые плазменной закалке — инструментальные стали, чугуны, твердые сплавы, цементированные и нитроцементированные стали, цветные сплавы и другие материалы.

Эффект от плазменной закалки определяется повышением эксплуатационных свойств детали, благодаря изменению физико-механических характеристик поверхностного слоя, вследствие образования специфической структуры и фазового состава металла с высокой твердостью и дисперсностью, а также получения на поверхности сжимающих остаточных напряжений.

Цементация

Данный вид химико-термической обработки сочетает тепловое воздействие с насыщением поверхностного слоя изделия углеродом. Цементированные изделия после закалки приобретают весьма высокую твердость поверхностного слоя, сохраняя вязкую сердцевину.

Термомеханическая обработка (ТМО)

ТМО – это совокупность операций пластической деформации и термической обработки, выполняемых в определенной последовательности. Известно, что дефекты кристаллического строения оказывают значительное влияние на формирование структуры при фазовых превращениях. Поэтому, создавая при пластической деформации повышенную плотность дефектов и определенное их распределение, можно в существенной мере воздействовать на структурообразование при термической обработке и целенаправленно изменять свойства.

Известно, что дефекты кристаллического строения оказывают значительное влияние на формирование структуры при фазовых превращениях. Поэтому, создавая при пластической деформации повышенную плотность дефектов и определенное их распределение, можно в существенной мере воздействовать на структурообразование при термической обработке и целенаправленно изменять свойства.

Оборудование для термообработки

Наш завод оснащен современным оборудованием для термообработки металлов. Мы можем производить термообработку крупногабаритных изделий при помощи газовых, электропечей, установки ТВЧ и установки плазменной закалки.

| Печь шахтная электрическая |

Ø 1600 мм H 3000 Масса садки 6000 кг |

Отжиг

Нормализация Отпуск Горячий съем/посадка узлов и деталей Цементация Искусственное старение |

| Печь шахтная электрическая |

Ø 1000 мм H 1000 Масса садки 1250 кг |

Отжиг

Нормализация Отпуск Горячий съем/посадка узлов и деталей Цементация Искусственное старение |

| Установка ТВЧ |

Поверхностная закалка

Пайка |

|

| Установка плазменной закалки |

Поверхностная закалка крупногабаритных изделий | |

| Печь шахтная электрическая |

Ø 1600 мм

H 3000 Масса садки 6000 кг |

Отжиг Нормализация Отпуск Горячий съем/посадка узлов и деталей Цементация Искусственное старение |

| Электропечь камерного типа | 950х450х450 Масса садки 125 кг |

Отжиг

Нормализация Отпуск Цементация Искусственное старение Закалка Улучшение |

Газовая печь с выкатным подом. Лит. Цех. Лит. Цех. |

2450х4200х2060 Масса садки 25000 кг |

Отжиг Нормализация Отпуск Горячий съем/посадка узлов и деталей Закалка Улучшение |

Heat Treatment Processes for Steel – IspatGuru

Heat Treatment Processes for Steel

- satyendra

- February 29, 2020

- 0 Comments

- Anealing, carburizing, case hardening, Cyaniding, Hardening, nitriding, normalizing, закалка, кривая S, отпуск, кривая ТТТ,

Процессы термической обработки стали

Стали можно подвергать термической обработке для получения широкого спектра микроструктур и свойств. Как правило, при термообработке используется фазовое превращение при нагревании и охлаждении для изменения микроструктуры в твердом состоянии. При термической обработке обработка обычно является термической и изменяет только структуру стали. В процессе термомеханической обработки сталей также изменяется форма и структура стальных компонентов. В случае термохимической обработки сталей изменяется химический состав поверхности и структура стали. Процессы как термомеханической, так и термохимической обработки также являются важными технологическими подходами к термической обработке стали, и они рассматриваются в области термической обработки. Процессы термической обработки требуют тщательного контроля над всеми факторами, влияющими на нагрев и охлаждение стали. Атмосфера нагревательной печи также влияет на состояние термически обрабатываемой стали.

В процессе термомеханической обработки сталей также изменяется форма и структура стальных компонентов. В случае термохимической обработки сталей изменяется химический состав поверхности и структура стали. Процессы как термомеханической, так и термохимической обработки также являются важными технологическими подходами к термической обработке стали, и они рассматриваются в области термической обработки. Процессы термической обработки требуют тщательного контроля над всеми факторами, влияющими на нагрев и охлаждение стали. Атмосфера нагревательной печи также влияет на состояние термически обрабатываемой стали.

Все процессы термической обработки состоят из подвергания стали определенному температурно-временному циклу. Этот температурно-временной цикл состоит из трех компонентов, а именно (i) нагревания, (ii) выдержки в определенном диапазоне температур (замачивание) и (iii) охлаждения. Отдельные случаи могут различаться, но определенные фундаментальные цели существуют.

Скорость нагрева детали зависит от нескольких факторов. Этими факторами являются (i) теплопроводность стали, (ii) состояние стали и (iii) размер и поперечное сечение стали. Теплопроводность стали является важным фактором. Сталь с высокой теплопроводностью нагревается быстрее, чем сталь с низкой теплопроводностью. Скорость нагрева не имеет особого значения, если только сталь не находится в сильно нагруженном состоянии, например, при тяжелой холодной обработке давлением или предварительной закалке. В таких случаях скорость нагрева должна быть медленной. Часто это неосуществимо, так как печи, используемые для нагрева, могут иметь рабочую температуру, и помещение холодной стали в горячую печь может вызвать деформацию или даже растрескивание. Эта опасность может быть сведена к минимуму за счет использования печи предварительного нагрева, в которой поддерживается температура ниже температуры А1 на фазовой диаграмме железо-углерод (рис. 1). Сталь, предварительно нагретая в течение достаточного периода времени, затем перемещается в печь с рабочей температурой.

Этими факторами являются (i) теплопроводность стали, (ii) состояние стали и (iii) размер и поперечное сечение стали. Теплопроводность стали является важным фактором. Сталь с высокой теплопроводностью нагревается быстрее, чем сталь с низкой теплопроводностью. Скорость нагрева не имеет особого значения, если только сталь не находится в сильно нагруженном состоянии, например, при тяжелой холодной обработке давлением или предварительной закалке. В таких случаях скорость нагрева должна быть медленной. Часто это неосуществимо, так как печи, используемые для нагрева, могут иметь рабочую температуру, и помещение холодной стали в горячую печь может вызвать деформацию или даже растрескивание. Эта опасность может быть сведена к минимуму за счет использования печи предварительного нагрева, в которой поддерживается температура ниже температуры А1 на фазовой диаграмме железо-углерод (рис. 1). Сталь, предварительно нагретая в течение достаточного периода времени, затем перемещается в печь с рабочей температурой. Этот метод также удобен при обработке сталей, имеющих значительные различия в толщине сечения или имеющих очень низкую теплопроводность.

Этот метод также удобен при обработке сталей, имеющих значительные различия в толщине сечения или имеющих очень низкую теплопроводность.

Рис. 1 Фазовая диаграмма железо-углерод

После того, как стальной профиль нагрет до нужной температуры, он выдерживается при этой температуре до тех пор, пока не произойдут желаемые внутренние структурные изменения. Этот процесс называется «замачивание». Продолжительность времени выдержки при надлежащей температуре называется «периодом выдержки». Задачей замачивания является обеспечение равномерности температуры по всему его объему. По-видимому, тонкие секции не нужно пропитывать до тех пор, пока толстые секции, но если одна и та же стальная деталь имеет разную толщину, время, необходимое для равномерного нагрева самого толстого среза, определяет время пребывания при температуре. По эмпирическому правилу для секции толщиной 25 мм требуется около 30 минут замачивания.

После замачивания стальной секции ее следует вернуть к комнатной температуре для завершения процесса термообработки. Для охлаждения металла можно использовать охлаждающую среду. Охлаждающая среда может состоять из газа, жидкости, твердого вещества или их комбинации. Скорость охлаждения стального профиля зависит от стали и желаемых свойств. Скорость охлаждения зависит от охлаждающей среды, и, следовательно, выбор охлаждающей среды оказывает важное влияние на требуемые свойства. Микроструктура и свойства стали зависят от скорости охлаждения стали, а она, в свою очередь, определяется такими факторами, как масса, закалочная среда и т. д. Следует понимать, что чем толще сечение стали, тем медленнее скорость охлаждения независимо от применяемого метода охлаждения, за исключением таких операций, как индукционная закалка.

Для охлаждения металла можно использовать охлаждающую среду. Охлаждающая среда может состоять из газа, жидкости, твердого вещества или их комбинации. Скорость охлаждения стального профиля зависит от стали и желаемых свойств. Скорость охлаждения зависит от охлаждающей среды, и, следовательно, выбор охлаждающей среды оказывает важное влияние на требуемые свойства. Микроструктура и свойства стали зависят от скорости охлаждения стали, а она, в свою очередь, определяется такими факторами, как масса, закалочная среда и т. д. Следует понимать, что чем толще сечение стали, тем медленнее скорость охлаждения независимо от применяемого метода охлаждения, за исключением таких операций, как индукционная закалка.

Различные типы процессов термической обработки схожи, поскольку все они включают нагрев и охлаждение сталей. Однако процессы различаются используемыми температурами нагрева и скоростями охлаждения, а также конечными результатами. Обычными процессами, используемыми для термической обработки сталей, являются (i) отжиг, (ii) нормализация, (iii) закалка и (iv) отпуск.

Отжиг

Отжиг — это процесс термообработки, который включает нагрев и охлаждение. Этот процесс обычно используется для размягчения стали. Термин также относится к обработкам, предназначенным для изменения механических или физических свойств, создания определенной микроструктуры или удаления газов. Температура операции и скорость охлаждения зависят от типа отжигаемой стали и цели обработки. Различные типы процессов отжига описаны ниже.

Полный отжиг – это процесс размягчения, при котором стальной профиль нагревается до температуры выше диапазона аустенитного превращения и после выдержки в течение достаточного времени при этой температуре медленно охлаждается до температуры ниже диапазона превращения. Стали обычно дают медленно охладиться в печи, хотя ее можно извлечь и охладить в какой-либо охлаждающей среде. Поскольку на температуры превращения влияет содержание углерода в стали, очевидно, что высокоуглеродистые стали могут быть полностью отожжены при более низких температурах, чем низкоуглеродистые стали. Микроструктура доэвтектоидных сталей, образующихся после полного отжига, состоит из феррита и перлита. Эвтектоидные и заэвтектоидные стали часто частично или полностью сфероидизируются при полном отжиге.

Микроструктура доэвтектоидных сталей, образующихся после полного отжига, состоит из феррита и перлита. Эвтектоидные и заэвтектоидные стали часто частично или полностью сфероидизируются при полном отжиге.

Технологический отжиг – Технологический отжиг также часто называют отжигом для снятия напряжения. Этот процесс обычно используется для холоднодеформированных низкоуглеродистых сталей (до примерно 0,25 % углерода) для достаточного размягчения стали, чтобы можно было проводить дальнейшую холодную обработку. Сталь обычно нагревают близко к температуре А1, но ниже ее. Если сталь не подлежит дальнейшей наклепке, но требуется снятие внутренних напряжений, то адекватен более низкий диапазон температур (около 540°С). Здесь скорость охлаждения не важна. Этот тип отжига вызывает рекристаллизацию и размягчение зерен холоднодеформированного феррита, но обычно не влияет на относительно небольшое количество холоднодеформированного перлита.

Сфероидизация

Сфероидизация — это процесс нагревания и охлаждения стали, при котором образуется округлая или шаровидная форма карбида в ферритовой матрице. Обычно его проводят путем длительного нагревания при температуре чуть ниже температуры А1, но его можно облегчить, попеременно нагревая до температуры чуть выше температуры А1 и охлаждая до температуры чуть ниже температуры А1. Однако последний этап состоит в выдержке при температуре чуть ниже критической температуры А1. Скорость охлаждения не важна после медленного охлаждения примерно до 540°С. На скорость сфероидизации влияет исходная структура. Чем мельче перлит, тем легче происходит сфероидизация. Мартенситная структура очень восприимчива к сфероидизации. Эта обработка обычно используется для высокоуглеродистых сталей (0,60 % углерода и выше). Целью такой обработки является улучшение обрабатываемости стали. Этот процесс также используется для кондиционирования высокоуглеродистой стали для холодного волочения в проволоку.

Обычно его проводят путем длительного нагревания при температуре чуть ниже температуры А1, но его можно облегчить, попеременно нагревая до температуры чуть выше температуры А1 и охлаждая до температуры чуть ниже температуры А1. Однако последний этап состоит в выдержке при температуре чуть ниже критической температуры А1. Скорость охлаждения не важна после медленного охлаждения примерно до 540°С. На скорость сфероидизации влияет исходная структура. Чем мельче перлит, тем легче происходит сфероидизация. Мартенситная структура очень восприимчива к сфероидизации. Эта обработка обычно используется для высокоуглеродистых сталей (0,60 % углерода и выше). Целью такой обработки является улучшение обрабатываемости стали. Этот процесс также используется для кондиционирования высокоуглеродистой стали для холодного волочения в проволоку.

Нормализация

Нормализованная обработка часто применяется к стали для достижения одной или нескольких из этих целей, а именно (i) для измельчения зернистой структуры, (ii) для получения однородной структуры, (iii) для уменьшения остаточных напряжений и (iv) для улучшения обрабатываемости стали.

Нормализация представляет собой процесс, при котором сталь нагревают до температуры выше температуры A3 или Acm, а затем охлаждают на атмосферном воздухе. Целью нормализующей обработки является устранение последствий любой предшествующей термической обработки (включая крупнозернистую структуру, иногда возникающую в результате высоких температур ковки) или холодной обработки. Процесс нормализации проводится для обеспечения гомогенности аустенита при повторном нагреве для закалки или полного отжига. Образующиеся структуры представляют собой перлит или перлит с избытком феррита или цементита, в зависимости от состава стали.

Структуры после нормализации отличаются от структур, полученных после отжига, и сталей с тем же содержанием углерода в доэвтектоидной или заэвтектоидной области, в них меньше избыточного феррита или цементита, а перлит мельче. Это результат более быстрого охлаждения. Поскольку на тип структуры и, следовательно, на механические свойства влияет скорость охлаждения, в нормализованных сталях могут иметь место существенные вариации из-за различий в толщине сечения нормализуемых профилей.

Закалка

Стали могут быть закалены простым способом нагрева стали до температуры выше температуры превращения А3, выдержки достаточно долго, чтобы обеспечить достижение однородной температуры и растворения углерода в аустените, а затем охлаждения сталь быстро (закалка). Полная закалка зависит от охлаждения настолько быстро, что аустенит, который не распадается при охлаждении до температуры А1 и сохраняется при относительно низких температурах. Когда это достигается, аустенит начинает превращаться в мартенсит при охлаждении ниже температуры Ms (около 220°С) и полностью превращается в мартенсит ниже температуры Mf. Быстрое охлаждение необходимо только в той степени, в которой температура стали значительно ниже носовой части кривой S (рис. 2). Как только это будет достигнуто, медленное охлаждение с этого момента в масле или на воздухе полезно для предотвращения деформации и растрескивания. Специальные обработки, такие как временная закалка и отпуск, предназначены для создания этих условий. Поскольку мартенсит довольно хрупок, сталь редко используется в закаленном состоянии, т. е. без отпуска. Максимальная твердость, которая может быть достигнута в полностью закаленных низколегированных сталях и простых углеродистых конструкционных сталях, зависит прежде всего от содержания углерода.

Поскольку мартенсит довольно хрупок, сталь редко используется в закаленном состоянии, т. е. без отпуска. Максимальная твердость, которая может быть достигнута в полностью закаленных низколегированных сталях и простых углеродистых конструкционных сталях, зависит прежде всего от содержания углерода.

Рис. 2 Кривая превращения время-температура

Влияние массы – Масса стали влияет на образование мартенсита. Видно, что даже при сравнительно небольших размерах образца скорость отвода тепла неравномерна. Тепло всегда отводится от поверхностных слоев быстрее, чем от внутреннего зелья. В данной охлаждающей среде скорость охлаждения как поверхности, так и внутренней части уменьшается по мере увеличения размеров образца и уменьшается возможность превышения критической скорости охлаждения. Чтобы преодолеть это, сталь необходимо закалить в среде с очень высокой скоростью отвода тепла, такой как ледяной рассол, но даже в этом случае многие стали имеют физическое ограничение на максимальный размер, реагирующий на полное закаливание, независимо от закалочной среды. Заметное влияние, которое масса оказывает на твердость закаленной стали, можно показать, измерив распределение твердости кругов разных размеров из одной и той же стали, закаленных в одной и той же среде.

Заметное влияние, которое масса оказывает на твердость закаленной стали, можно показать, измерив распределение твердости кругов разных размеров из одной и той же стали, закаленных в одной и той же среде.

Влияние углерода – Содержание углерода в простых углеродистых и низколегированных сталях влияет на температуру превращения Ms. По мере увеличения содержания углерода температура Ms снижается (рис. 3).

Рис. 3. Влияние углерода на температуру Ms. Скорость охлаждения не имеет значения, за исключением некоторых сталей, склонных к отпускной хрупкости. По мере повышения температуры отпуска мартенсит закаленной стали проходит стадии мартенсита отпуска и постепенно превращается в структуру, состоящую из сфероидов цементита в матрице феррита (ранее называемого сорбитом). Эти изменения сопровождаются уменьшением твердости и повышением вязкости.

Температура отпуска зависит от желаемых свойств и цели использования стали. Если необходима значительная твердость, то температура отпуска должна быть низкой. С другой стороны, если требуется значительная ударная вязкость, температура отпуска должна быть высокой. Для правильного отпуска закаленной стали требуется определенное время. При любой выбранной температуре отпуска твердость сначала падает быстро, постепенно снижаясь медленнее по мере увеличения времени. Короткие периоды отпуска обычно нежелательны, и их следует избегать. Согласно надлежащей практике, для любой закаленной стали требуется не менее 30 минут (или предпочтительно от 1 до 2 часов) при температуре отпуска.

С другой стороны, если требуется значительная ударная вязкость, температура отпуска должна быть высокой. Для правильного отпуска закаленной стали требуется определенное время. При любой выбранной температуре отпуска твердость сначала падает быстро, постепенно снижаясь медленнее по мере увеличения времени. Короткие периоды отпуска обычно нежелательны, и их следует избегать. Согласно надлежащей практике, для любой закаленной стали требуется не менее 30 минут (или предпочтительно от 1 до 2 часов) при температуре отпуска.

Необходимость отпуска стали сразу после закалки невозможно переоценить. Если полностью закаленной стали дать остыть до комнатной температуры во время закалки, существует опасность растрескивания стали. Углеродистые стали и большинство низколегированных сталей необходимо подвергать отпуску, как только они достаточно остынут, чтобы их можно было удобно держать голыми руками. Стали нельзя подвергать отпуску до охлаждения до этой температуры, так как в некоторых сталях температура Mf довольно низкая и может присутствовать непревращенный аустенит. Часть всего этого остаточного аустенита превращается в мартенсит при охлаждении от температуры отпуска, так что окончательная структура состоит как из отпущенного, так и отпущенного мартенсита. Хрупкий неотпущенный мартенсит вместе с внутренними напряжениями, вызванными его образованием, может легко вызвать разрушение термообработанной стальной детали. Если возможно, что такие условия существуют, должен быть проведен второй отпуск (двойной отпуск) для отпуска свежего мартенсита, образовавшегося при охлаждении после первоначального отпуска.

Часть всего этого остаточного аустенита превращается в мартенсит при охлаждении от температуры отпуска, так что окончательная структура состоит как из отпущенного, так и отпущенного мартенсита. Хрупкий неотпущенный мартенсит вместе с внутренними напряжениями, вызванными его образованием, может легко вызвать разрушение термообработанной стальной детали. Если возможно, что такие условия существуют, должен быть проведен второй отпуск (двойной отпуск) для отпуска свежего мартенсита, образовавшегося при охлаждении после первоначального отпуска.

Если конструкционные стали должны использоваться в нормализованном состоянии, за операцией нормализации часто следует нагрев до температуры примерно от 650°C до 700°C. Целью этой обработки, которая также называется отпуском, является снять внутренние напряжения, возникающие при охлаждении от температуры нормализации, и повысить пластичность стали.

Цементация

Цементация – это процесс упрочнения сплава железа таким образом, что поверхностный слой или оболочка становится значительно тверже, чем внутренняя часть или сердцевина. Химический состав поверхностного слоя изменяется во время обработки путем добавления углерода, азота или того и другого. Наиболее часто используемыми процессами цементации являются науглероживание, цианирование, углеродное азотирование и азотирование.

Химический состав поверхностного слоя изменяется во время обработки путем добавления углерода, азота или того и другого. Наиболее часто используемыми процессами цементации являются науглероживание, цианирование, углеродное азотирование и азотирование.

Науглероживание – Науглероживание представляет собой процесс, при котором углерод вводится в твердый сплав железа путем нагревания металла, находящегося в контакте с углеродистым материалом, до температуры выше температуры стали по стандарту A3 и выдержки при этой температуре. Глубина проникновения углерода зависит от температуры, времени при температуре и состава науглероживающего агента. Грубо говоря, глубина науглероживания от 0,75 мм до 1,25 мм может быть достигнута примерно за 4 часа при температуре 9°С.30°С, в зависимости от типа науглероживающего агента, который может быть твердым, жидким или газообразным. Поскольку основная цель науглероживания состоит в том, чтобы получить твердую оболочку и относительно мягкую, прочную сердцевину, только низкоуглеродистые стали (максимум около 0,25 % углерода), с легирующими элементами или без них (никель, хром, марганец). , или молибден), обычно используются. После науглероживания сталь имеет высокоуглеродистую оболочку, переходящую в низкоуглеродистую сердцевину.

, или молибден), обычно используются. После науглероживания сталь имеет высокоуглеродистую оболочку, переходящую в низкоуглеродистую сердцевину.

После науглероживания можно использовать различные термообработки, но все они включают закалку стали для упрочнения науглероженного поверхностного слоя. Простейшая обработка состоит из закалки стали непосредственно от температуры науглероживания. Эта обработка упрочняет как корпус, так и сердцевину (поскольку сердцевина способна к упрочнению). Другая простая обработка, и, возможно, наиболее часто используемая, состоит из медленного охлаждения от температуры науглероживания, повторного нагревания до температуры выше А3 (около 775°С) и закалки. Такое лечение только усугубляет ситуацию. Более сложной обработкой является двойная закалка, состоящая из первой закалки выше температуры A3 активной зоны (около 900 град С для низкоуглеродистой стали), а затем выше температуры А3 корпуса (около 775 град С). Эта обработка очищает сердцевину и упрочняет корпус. Простые углеродистые стали почти всегда закаляются в воде или рассоле, тогда как легированные стали обычно закаляются в масле.

Простые углеродистые стали почти всегда закаляются в воде или рассоле, тогда как легированные стали обычно закаляются в масле.

Хотя отпуск после закалки науглероженной стали иногда не проводят, хорошей практикой является низкотемпературный отпуск при температуре около 300°C. Иногда желательно науглероживать только определенные участки поверхности. Это можно сделать, покрыв поверхность, которую необходимо защитить от науглероживания, каким-либо материалом, препятствующим прохождению науглероживающего агента. Самый распространенный метод – меднение защищаемых поверхностей. Также доступны несколько запатентованных растворов или паст, которые весьма эффективны для предотвращения науглероживания. Коммерческие составы, обычно используемые для пакетного (твердого) науглероживания, содержат смеси карбоната (обычно карбоната бария), кокса (разбавитель) и древесного угля с маслом, дегтем или патокой в качестве связующего. Также используются смеси обугленной кожи, костей и древесного угля. Науглероживающее действие этих компаундов снижается во время использования, и необходимо добавлять новый материал перед повторным использованием компаунда. Обычной практикой является добавление одной части неиспользованного к трем-пяти частям использованного соединения.

Науглероживающее действие этих компаундов снижается во время использования, и необходимо добавлять новый материал перед повторным использованием компаунда. Обычной практикой является добавление одной части неиспользованного к трем-пяти частям использованного соединения.

Детали, подлежащие науглероживанию, упаковывают в ящики (или другие подходящие емкости) из жаропрочных сплавов, хотя можно использовать и катаную или литую сталь, где срок службы ящика не важен. Верхняя крышка коробки должна быть герметизирована огнеупорной глиной или каким-либо другим огнеупорным материалом, чтобы предотвратить утечку науглероживающего газа, образующегося при температуре науглероживания. На глубину и однородность корпуса влияет способ упаковки и конструкция тары. Жидкое науглероживание состоит из цементации стали или железа в расплавленных солевых ваннах, содержащих смеси в основном цианидов (сильно ядовитых), хлоридов и карбонатов. Гильза, полученная этим методом, содержит как углерод, так и азот, но в основном первый. Используемые температуры колеблются от 850°С до 9°С.00°С или выше, в зависимости от состава ванны и желаемой глубины корпуса. При 900°C глубина корпуса от 0,25 мм до 0,4 мм может быть достигнута за 1 час, а от 0,5 мм до 0,75 мм — за 4 часа. Значительно более глубокие гильзы могут быть получены при более высоких температурах с более длительными периодами времени.

Используемые температуры колеблются от 850°С до 9°С.00°С или выше, в зависимости от состава ванны и желаемой глубины корпуса. При 900°C глубина корпуса от 0,25 мм до 0,4 мм может быть достигнута за 1 час, а от 0,5 мм до 0,75 мм — за 4 часа. Значительно более глубокие гильзы могут быть получены при более высоких температурах с более длительными периодами времени.

После науглероживания сталь должна быть закалена так же, как и при твердом науглероживании, но обычно это делается непосредственно из ванны расплава. Во всех современных технологиях газовой науглероживания два или более углеводородов используются в комбинации для снабжения стали углеродом. В качестве углеводородов используются метан, этан, пропан и пары масла. Стальные детали помещаются в герметичные контейнеры, через которые циркулируют науглероживающие газы. Используемые температуры находятся в районе 925°C. Среднее ожидаемое значение глубины науглероженной стали показано на рис. 4. После науглероживания сталь подвергается закалке.

Рис. 4 Зависимость времени и температуры от проникновения углерода при газовой цементации

Цианирование – Цианированием можно быстро добиться твердого поверхностного покрытия низкоуглеродистых сталей. Этот процесс включает введение как углерода, так и азота в поверхностные слои стали. Сталь, подлежащую цианированию, обычно нагревают в расплавленной ванне цианид-карбонат-хлоридных солей (обычно содержащих от 30 % до 95 % цианида натрия), а затем гасят в рассоле, воде или минеральном масле. Рабочая температура обычно находится в диапазоне от 850°C до 875°C. Глубина корпуса зависит от времени, температуры и состава цианидной ванны. Время погружения относительно короткое по сравнению с науглероживанием и обычно варьируется от 15 минут до 2 часов. Максимальная глубина корпуса редко превышает 0,5 мм, а средняя глубина значительно меньше.

Стали также можно цианировать путем нагревания до соответствующей температуры и погружения в порошкообразную смесь цианидов или распыления порошка на сталь с последующей закалкой. Сформированный таким образом корпус чрезвычайно тонкий. Цианирующие соли чрезвычайно ядовиты, если их поместить на царапины или раны. Они смертельно ядовиты при приеме внутрь. При контакте цианидов с кислотами выделяются смертельно ядовитые пары. Ванны цианирования должны быть оборудованы колпаком для отвода выделяющихся при нагреве газов, а рабочее помещение должно хорошо проветриваться. Ни в коем случае нельзя допускать контакта расплавленного цианида с нитратами натрия или калия, которые обычно используются в ваннах для закалки, поскольку эти смеси взрывоопасны. Кроме того, необходимо соблюдать осторожность при подготовке соляной ванны, и сталь должна быть полностью сухой перед помещением в расплавленную ванну. При эксплуатации и уходе за соляными ваннами необходимо строго соблюдать рекомендации производителей соли.

Сформированный таким образом корпус чрезвычайно тонкий. Цианирующие соли чрезвычайно ядовиты, если их поместить на царапины или раны. Они смертельно ядовиты при приеме внутрь. При контакте цианидов с кислотами выделяются смертельно ядовитые пары. Ванны цианирования должны быть оборудованы колпаком для отвода выделяющихся при нагреве газов, а рабочее помещение должно хорошо проветриваться. Ни в коем случае нельзя допускать контакта расплавленного цианида с нитратами натрия или калия, которые обычно используются в ваннах для закалки, поскольку эти смеси взрывоопасны. Кроме того, необходимо соблюдать осторожность при подготовке соляной ванны, и сталь должна быть полностью сухой перед помещением в расплавленную ванну. При эксплуатации и уходе за соляными ваннами необходимо строго соблюдать рекомендации производителей соли.

Карбонитрация – Карбонитрация также известна как цианирование газом, сухое цианирование и никель-карбирование. Это процесс поверхностного упрочнения стальной детали в газовой науглероживающей атмосфере, содержащей аммиак в контролируемых процентах. Карбонитрация используется в основном как недорогой заменитель цианирования. Как и в процессе цианирования, в сталь добавляют как углерод, так и азот. Процесс проводят выше температуры стали А1 и практически до 925°С. Закалка в масле происходит достаточно быстро для достижения максимальной поверхностной твердости. Эта умеренная скорость охлаждения минимизирует искажения. Глубина проникновения углерода и азота зависит от температуры и времени. Проникновение углерода примерно такое же, как при газовой науглероживании (рис. 3).

Карбонитрация используется в основном как недорогой заменитель цианирования. Как и в процессе цианирования, в сталь добавляют как углерод, так и азот. Процесс проводят выше температуры стали А1 и практически до 925°С. Закалка в масле происходит достаточно быстро для достижения максимальной поверхностной твердости. Эта умеренная скорость охлаждения минимизирует искажения. Глубина проникновения углерода и азота зависит от температуры и времени. Проникновение углерода примерно такое же, как при газовой науглероживании (рис. 3).

Азотирование – Процесс азотирования заключается в том, что обработанную и термообработанную сталь, свободную от поверхностного обезуглероживания, подвергают действию азотной среды, обычно газообразного аммиака, при температуре от 500 до 540°С. очень твердая поверхность получена этим процессом. Эффект поверхностного упрочнения обусловлен поглощением азота, и последующая термическая обработка стали не требуется. Требуемое время относительно велико, обычно от 1 до 2 дней. Корпус даже после 2 дней азотирования обычно меньше 0,5 мм. А самая высокая твердость существует в поверхностных слоях на глубину всего в сотые доли миллиметра.

Корпус даже после 2 дней азотирования обычно меньше 0,5 мм. А самая высокая твердость существует в поверхностных слоях на глубину всего в сотые доли миллиметра.

Для азотирования разработаны специальные низколегированные стали. Эти стали содержат элементы, которые легко соединяются с азотом с образованием нитридов. Наиболее благоприятными из этих элементов являются алюминий, хром и ванадий. Молибден и никель используются в этих сталях для повышения прочности и ударной вязкости. Содержание углерода обычно составляет от 0,20 % до 0,50 %, хотя в некоторых сталях, где необходима высокая твердость сердцевины, оно может достигать 1,3 %. Нержавеющие стали также можно подвергать азотированию.

Поскольку азотирование проводится при относительно низкой температуре, в качестве основного материала целесообразно использовать закаленную и отпущенную сталь. Это дает прочный, прочный сердечник с чрезвычайно твердой износостойкой оболочкой, которая действительно намного тверже, чем может быть получена путем закалки углеродистой или цианированной стали. Хотя коробление не является проблемой во время азотирования, стали немного увеличиваются в размерах во время этой обработки. Можно сделать поправку на этот рост в готовом изделии. Защита от азотирования может быть обеспечена оловянным, медным или бронзовым покрытием или нанесением определенных красок.

Хотя коробление не является проблемой во время азотирования, стали немного увеличиваются в размерах во время этой обработки. Можно сделать поправку на этот рост в готовом изделии. Защита от азотирования может быть обеспечена оловянным, медным или бронзовым покрытием или нанесением определенных красок.

Поверхностное упрочнение

Часто необходимо упрочнить только поверхность стали без изменения химического состава поверхностных слоев. Если сталь содержит достаточное количество углерода, чтобы реагировать на закалку, поверхностные слои можно упрочнить только очень быстрым нагревом в течение короткого периода времени, тем самым подготавливая поверхность к закалке закалкой.

Индукционная закалка – При индукционной закалке высокочастотный ток пропускают через катушку, окружающую сталь, поверхностные слои которой нагреваются за счет электромагнитной индукции. Глубина, на которую простирается зона нагрева, зависит от частоты тока (чем ниже частота, тем больше глубина) и от продолжительности цикла нагрева. Время, необходимое для нагрева поверхностных слоев до температуры выше А3, удивительно мало и часто составляет всего несколько секунд. Селективный нагрев (и, следовательно, закалка) достигается соответствующей конструкцией катушек или блоков индукторов. В конце цикла нагрева сталь обычно закаливают струями воды, проходящими через катушки индуктора. Необходимы точные методы управления работой, т. е. скоростью подвода энергии, продолжительностью нагрева и скоростью охлаждения. Эти функции реализованы в оборудовании для индукционной закалки, которое обычно работает полностью автоматически.

Время, необходимое для нагрева поверхностных слоев до температуры выше А3, удивительно мало и часто составляет всего несколько секунд. Селективный нагрев (и, следовательно, закалка) достигается соответствующей конструкцией катушек или блоков индукторов. В конце цикла нагрева сталь обычно закаливают струями воды, проходящими через катушки индуктора. Необходимы точные методы управления работой, т. е. скоростью подвода энергии, продолжительностью нагрева и скоростью охлаждения. Эти функции реализованы в оборудовании для индукционной закалки, которое обычно работает полностью автоматически.

Пламенная закалка – Это процесс нагрева поверхностных слоев стали выше температуры превращения с помощью высокотемпературного пламени с последующей закалкой. В этом процессе газовое пламя воздействует непосредственно на стальную поверхность, подлежащую закалке. Скорость нагрева очень высокая, хотя и не такая высокая, как при индукционном нагреве. Простые углеродистые стали обычно закаливают струей воды, тогда как скорость охлаждения легированных сталей может варьироваться от быстрой закалки водой до медленного охлаждения на воздухе в зависимости от состава. Любой тип закаливаемой стали может быть закален пламенем. Для достижения наилучших результатов содержание углерода должно составлять не менее 0,35 %, обычно от 0,40 % до 0,50 %.

Любой тип закаливаемой стали может быть закален пламенем. Для достижения наилучших результатов содержание углерода должно составлять не менее 0,35 %, обычно от 0,40 % до 0,50 %.

Процессы специальной обработки

Процессы специальной обработки обычно включают в себя закалку, отпуск на мартенсит и холодную обработку. В основном он состоит из нагрева стали до температуры выше температуры превращения А3 и последующей закалки в горячей ванне при температуре ниже той, при которой образуется мелкозернистый перлит (конец S-образной кривой, рис. 2), но выше температуры Ms. как показано на рис. 3. Продуктом изотермического распада аустенита в этой температурной области является бейнит. Этот компонент сочетает в себе относительно высокую ударную вязкость и твердость.

Процесс закалки имеет определенные ограничения, которые делают его неприменимым для использования со многими сталями. Чтобы обеспечить однородную структуру (и, следовательно, однородные свойства), важно, чтобы все поперечное сечение стали охлаждалось достаточно быстро, чтобы даже центр не подвергался трансформации в носовой части S-образной кривой. В углеродистых сталях время, необходимое для начала превращения в носовой части S-образной кривой, чрезвычайно мало, так что только относительно небольшие участки (максимальная толщина около 10 мм) могут быть успешно подвергнуты горячей закалке в ваннах аустенитного отпуска. Время, необходимое для превращения аустенита легированных сталей в мелкозернистый перлит, обычно больше, и, следовательно, можно успешно подвергнуть аустенитному отпуску более крупные участки (максимум около 25 мм). Однако время, необходимое для превращения в бейнит, часто становится чрезмерно длительным для многих легированных сталей, и, следовательно, процесс аустенитного отпуска для этих сталей обычно неприменим.

В углеродистых сталях время, необходимое для начала превращения в носовой части S-образной кривой, чрезвычайно мало, так что только относительно небольшие участки (максимальная толщина около 10 мм) могут быть успешно подвергнуты горячей закалке в ваннах аустенитного отпуска. Время, необходимое для превращения аустенита легированных сталей в мелкозернистый перлит, обычно больше, и, следовательно, можно успешно подвергнуть аустенитному отпуску более крупные участки (максимум около 25 мм). Однако время, необходимое для превращения в бейнит, часто становится чрезмерно длительным для многих легированных сталей, и, следовательно, процесс аустенитного отпуска для этих сталей обычно неприменим.

Закалка на мартенсит – Закалка на мартенсит состоит из нагрева стали до температуры, превышающей ее температуру превращения A3, и последующей закалки в ванне, поддерживаемой при температуре, приблизительно равной ее температуре Ms. Сталь выдерживают в горячей ванне до тех пор, пока ее температура не станет по существу однородной, а затем охлаждают на воздухе. При закалке в стали возникают сильные внутренние напряжения. Сталь сжимается при охлаждении, но подвергается заметному расширению, когда аустенит превращается в мартенсит. Поскольку закаленная сталь должна охлаждаться от поверхности внутрь, различные ее части трансформируются в разное время. Таким образом, сталь подвергается различным дифференциальным расширениям и сжатиям, что приводит к значительным внутренним напряжениям. За счет выравнивания температуры по всему сечению до того, как произойдет превращение, и последующего медленного охлаждения в диапазоне мартенсита (Ms-Mf) внутренние напряжения значительно снижаются, что также является основной целью мартенситного отпуска.

При закалке в стали возникают сильные внутренние напряжения. Сталь сжимается при охлаждении, но подвергается заметному расширению, когда аустенит превращается в мартенсит. Поскольку закаленная сталь должна охлаждаться от поверхности внутрь, различные ее части трансформируются в разное время. Таким образом, сталь подвергается различным дифференциальным расширениям и сжатиям, что приводит к значительным внутренним напряжениям. За счет выравнивания температуры по всему сечению до того, как произойдет превращение, и последующего медленного охлаждения в диапазоне мартенсита (Ms-Mf) внутренние напряжения значительно снижаются, что также является основной целью мартенситного отпуска.

Холодная обработка – Температура Mf многих легированных сталей настолько низка, что полного превращения аустенита в мартенсит не происходит ни при закалке до комнатной температуры, ни при охлаждении после отпуска. Этот остаточный аустенит может быть частично или полностью преобразован путем охлаждения ниже атмосферной температуры, и такая обработка называется «холодной обработкой». Положительные эффекты лечения холодом до конца не изучены. Известно, что остаточный аустенит высоколегированных сталей часто плохо поддается трансформации. Охлаждение этих сталей до низких температур (до температуры твердого СО2 и даже ниже) сразу после закалки иногда эффективно для превращения остаточного аустенита, но с связанной с этим опасностью растрескивания. При холодной обработке после отпуска остаточный аустенит значительно более устойчив к превращению. Если используется холодная обработка, сталь всегда должна быть впоследствии отпущена.

Положительные эффекты лечения холодом до конца не изучены. Известно, что остаточный аустенит высоколегированных сталей часто плохо поддается трансформации. Охлаждение этих сталей до низких температур (до температуры твердого СО2 и даже ниже) сразу после закалки иногда эффективно для превращения остаточного аустенита, но с связанной с этим опасностью растрескивания. При холодной обработке после отпуска остаточный аустенит значительно более устойчив к превращению. Если используется холодная обработка, сталь всегда должна быть впоследствии отпущена.

Многократный попеременный нагрев до температуры несколько ниже которой используется при отпуске и охлаждении до минусовой температуры в охлажденном ледяном рассоле, диоксиде углерода, жидком воздухе или жидком азоте, как правило, используется для превращения остаточного аустенита (стабилизация размеров) стали калибры, особенно шарикоподшипникового типа.

Термообработка металлов — MetalTek

Что такое термообработка?

Термическая обработка — это термический процесс, который обеспечивает три основных улучшения свойств материала металлических отливок:

- Улучшение механических свойств

- Повышение коррозионной стойкости

- Снижение остаточных напряжений

Процесс термической обработки начинается с нагрева металлической отливки до требуемой температуры перед контролируемым охлаждением металла для достижения желаемых улучшений. Этот процесс нагрева и охлаждения «запирает» окончательную микроструктуру металла и улучшенные свойства материала.

Этот процесс нагрева и охлаждения «запирает» окончательную микроструктуру металла и улучшенные свойства материала.

Почему термообработка?

Как указано выше, термическая обработка используется для достижения различных желаемых результатов металлического литья. Термическая обработка также может быть предназначена для снижения уровня водорода, имитации условий эксплуатации, восстановления механических свойств и снижения напряжений после сварки объекта. Эти различные результаты достигаются с помощью различных процессов термообработки. Главной целью термообработки является выполнение требований спецификации заказчика и соблюдение отраслевых стандартов. Сертификаты MetalTek для термической обработки включают NADCAP и соответствие требованиям AMS 2750. NADCAP — это программа аккредитации для установления унифицированных производственных процессов для аэрокосмической техники, обороны и смежных отраслей.

Какие виды термической обработки существуют?

Несмотря на то, что MetalTek предлагает целый ряд различных процессов термообработки, некоторые из них используются чаще, чем другие.

Гомогенизирующая термообработка:

Этот процесс включает в себя нагрев металлической отливки в печи до очень высокой температуры и выдержку в течение длительного времени для улучшения химической однородности за счет диффузии. Гомогенизация иногда используется в качестве предварительной обработки, чтобы сделать последующие термообработки более эффективными.

Нормализующая термическая обработка:

Нормализация – это нагрев металлической отливки до температуры, превышающей температуру превращения, и последующее охлаждение на воздухе до комнатной температуры. Этот процесс изменяет микроструктуру, чтобы уменьшить колебания твердости и пластичности отливки. Температура и время обычно ниже и короче, чем при гомогенизации. За нормализацией часто следует отпуск. Отпуск — это нагрев металлической отливки до температуры ниже температуры превращения для снижения твердости и повышения пластичности металла.

Упрочняющая термическая обработка и закалка термическая обработка:

Использование этой обработки приводит к улучшению механических свойств металлического литья, особенно связанных с повышением твердости или долговечности. Часто используется для стальных деталей. Металл нагревают до повышенной температуры (выше температуры превращения), а затем быстро охлаждают (закаливают). Это заставляет более мягкий исходный материал трансформировать свою структуру в более прочную.

Закалка маслом, выполненная в Центробежном отделении MetalTek в Висконсине.

Закалка охлаждает металлическую отливку после начального процесса нагрева. Закалка обычно выполняется в масле или воде, в зависимости от материала и технических требований. Отпуск является последним этапом в процессе закалки и отпуска и требуется после закалки. Он включает в себя повторный нагрев металла при низкой температуре (ниже температуры превращения) для достижения окончательных характеристик. Отпуск снижает твердость после закалки, восстанавливает пластичность и снижает напряжения полностью закаленной стали. MetalTek часто использует этот полный процесс.

MetalTek часто использует этот полный процесс.

Термическая обработка отжигом:

Отжиг – это нагрев и выдержка металла при повышенной температуре с последующим охлаждением в печи для получения желаемой твердости. Это обычно выполняется на «упрочняемых» ферросплавах для снижения твердости, повышения пластичности и улучшения обрабатываемости отливки. Этот процесс часто используется для инструментальных сталей, легированных сталей и мартенситных нержавеющих сталей, чтобы обеспечить быструю черновую обработку перед любой операцией закалки и отпуска.

Термическая обработка с отжигом в растворе:

Отжиг в растворе представляет собой нагрев и выдержку металла при повышенной температуре для перевода таких компонентов, как карбиды и нежелательные фазы, в твердый раствор, а затем быстрое охлаждение для удержания этих компонентов в растворе. Этот процесс улучшает механические свойства и коррозионную стойкость сплава. Аустенитные и дуплексные нержавеющие стали обычно поставляются в состоянии отжига на твердый раствор.

Термическая обработка для снятия напряжения:

Снятие напряжения – это нагрев до относительно низкой температуры и выдержка в течение достаточно долгого времени для уменьшения остаточного напряжения в отливке. В процессе обычно используются контролируемые скорости нагрева и охлаждения, чтобы свести к минимуму развитие новых напряжений. Снятие напряжения часто выполняется после черновой обработки перед чистовой обработкой с жесткими допусками.

Другая термообработка:

Другие процессы термообработки, выполняемые MetalTek, включают термообработку после сварки, стабилизацию, водородный обжиг и имитацию термообработки в процессе эксплуатации. В конце концов, конкретный используемый процесс термообработки определяется потребностями клиента. Клиенты иногда хотят, чтобы детали были «более мягкими», чтобы их было легче обрабатывать. Другие металлические отливки необходимо делать прочнее и долговечнее. Желаемая окончательная микроструктура также влияет на выбор используемого процесса термообработки.

Термическая обработка MetalTek Преимущество:

Выполнение термообработки позволяет MetalTek полностью соответствовать спецификациям клиентов, ограничивая время выполнения заказа. Наши металлурги являются экспертами в сотрудничестве с клиентами для достижения точных свойств материала, которые им нужны.