ТЕРМИЧЕСКАЯ ОБРАБОТКА — это… Что такое ТЕРМИЧЕСКАЯ ОБРАБОТКА?

- ТЕРМИЧЕСКАЯ ОБРАБОТКА

- ТЕРМИЧЕСКАЯ ОБРАБОТКА, тепловая обработка в основном металлов и сплавов для изменения их структуры и свойств. Основные виды: закалка (быстрое охлаждение с повышением температуры для увеличения прочности), отжиг (нагрев до высокой температуры, выдержка при ней и медленное охлаждение для повышения пластичности), отпуск (нагрев после закалки и последующее охлаждение для снижения хрупкости и повышения пластичности). Может сочетаться с химической, механической и магнитной обработками.

Современная энциклопедия. 2000.

- ТЕРМИНАЛЬНОЕ СОСТОЯНИЕ

- ТЕРМО…

Смотреть что такое «ТЕРМИЧЕСКАЯ ОБРАБОТКА» в других словарях:

ТЕРМИЧЕСКАЯ ОБРАБОТКА — совокупность операций теплового воздействия на материалы (главным образом металлы и сплавы) с целью изменения их структуры и свойств в нужном направлении. Основные виды термической обработки: закалка, отпуск, отжиг, нормализация, старение… … Большой Энциклопедический словарь

Термическая обработка — – тепловая обработка полуфабриката при температуре ниже 800оС. [ИСО 836 2001] Рубрика термина: Огнеупоры Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

термическая обработка — термообработка Обработка, заключающаяся в изменении структуры и свойств материала заготовки вследствие тепловых воздействий. [ГОСТ 3.1109 82] Тематики технологические процессы в целом Синонимы термообработка EN heat treatment DE thermische… … Справочник технического переводчика

ТЕРМИЧЕСКАЯ ОБРАБОТКА — изменение механических свойств металлов путем соответственного температурного режима, иногда в соединении с действием химических реагентов. К термической обработке относится закалка, отжиг, цементация, отпуск, нитрирование и т. д. Самойлов К. И.… … Морской словарь

ТЕРМИЧЕСКАЯ ОБРАБОТКА — совокупность технологических операций, связанных с нагреванием, охлаждением и направленных на изменение свойств материалов в результате изменения их внутреннего или поверхностного строения. Особенно широкое промышленное распространение получила Т … Большая политехническая энциклопедия

термическая обработка — 3.14 термическая обработка субстрата: Процесс обработки субстрата при повышенной температуре (+60 °С … 62 °С) с помощью насыщенного пара низкого давления (пастеризация) и последующего охлаждения («кондиционирования») субстрата для завершения… … Словарь-справочник терминов нормативно-технической документации

термическая обработка — совокупность операций теплового воздействия на материалы (главным образом металлы и сплавы) с целью изменения структуры и свойств в нужном направлении. Основные виды термической обработки: закалка, отпуск, отжиг, нормализация, старение… … Энциклопедический словарь

термическая обработка — [heat (thermal treatment (processing)] совокупность операций теплового воздействия на материал с целью изменения его структуры и свойств в нужном направлении (Смотри Термообработка). Смотри также: Обработка электроэрозионная обработка … Энциклопедический словарь по металлургии

Термическая обработка — металлов, процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др.… … Большая советская энциклопедия

Термическая обработка — Термическая обработка выдерживание материала при повышенной (нагрев) или при пониженной (охлаждение) температуре, либо соблюдение определённого температурного режима в течение определённого времени для придания ему необходимых свойств.… … Википедия

dic.academic.ru

термическая обработка — это… Что такое термическая обработка?

совокупность операций теплового воздействия на материалы (главным образом металлы и сплавы) с целью изменения структуры и свойств в нужном направлении. Основные виды термической обработки: закалка, отпуск, отжиг, нормализация, старение (искусственное), патентирование. Тепловое воздействие может сочетаться с химическим (химико-термическая обработка), деформационным (термомеханическая обработка), магнитным (термомагнитная обработка). Разновидности термической обработки — обработка стали холодом, электротермическая обработка.

ТЕРМИ́ЧЕСКАЯ ОБРАБО́ТКА, технологический способ воздействия на структурное и фазовое состояние материала с помощью различных режимов нагрева и охлаждения, в процессе которых достигается приближение к равновесному состоянию или та или иная степень отклонения от него. Понятие режимов нагрева и охлаждения включает скорость этих процессов, температуру, среду, продолжительность изотермических выдержек. Режимы термической обработки подбирают с учетом фазовых и структурных превращений в материале с целью получения необходимого комплекса свойств.Предварительную термообработку применяют для подготовки структуры и свойств материала к последующим технологическим операциям (для обработки давлением, улучшения обрабатываемости резанием). При окончательной термообработке формируются свойства готового изделия.

Термическую обработку применяют на стадии производства различных материалов и изделий, а также для снятия напряжения в них. Основные виды термообработки: отжиг (1-го и 2-го рода) и закалка без полиморфного превращения и с полиморфным превращением. Термическая обработка является основным способом воздействия на свойства металлов и сплавов. Специальные процессы термообработки, такие как возврат ( см. ВОЗВРАТ), рекристаллизация (см. РЕКРИСТАЛЛИЗАЦИЯ), полигонизация (см. ПОЛИГОНИЗАЦИЯ), старение (см. СТАРЕНИЕ МАТЕРИАЛОВ), отпуск (см. ОТПУСК (металлов)), нормализация (см. НОРМАЛИЗАЦИЯ), патентирование разработаны и подробно изучены по отношению к металлам и сплавам.

Если сплав однофазен и не испытывает в твердом состоянии никаких фазовых превращений, то возможные отклонения от равновесия в таких сплавах могут быть связаны с химической неоднородностью твердого раствора или с наличием структурных дефектов, созданных пластической деформацией. Приближение к равновесию в таких случаях реализуется чаще всего за счет диффузионных процессов и достигается с помощью операций отжига I рода, под которым понимают относительно продолжительный высокотемпературный нагрев с последующим, как правило, медленным охлаждением.

Чтобы зафиксировать высокотемпературное фазовое или метастабильное фазовое состояние, промежуточное между высоко- и низкотемпературным, применяют быстрое охлаждение от высоких температур. Такая операция называется закалкой. Закалка проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит (см. СОРБИТ (в металловедении)), троостит (см. ТРООСТИТ), мартенсит (см. МАРТЕНСИТ)).

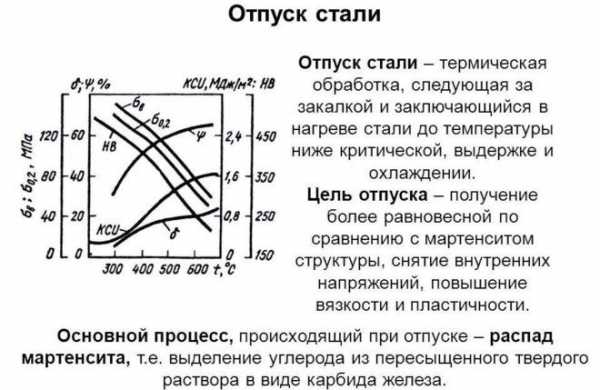

Низкотемпературный нагрев после закалки (старение или отпуск) приближает систему к равновесному состоянию. Благодаря малой диффузионной подвижности атомов при низких температурах процесс легко остановить на промежуточных стадиях, отличающихся разной степенью приближения к равновесию, а следовательно, и свойствами. Отпуск проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей.

Термическая обработка используется как способ воздействия на состав точечных дефектов и структурное совершенство в кристаллах полупроводников и твердых растворах на их основе как с целью изучения свойств материала, так и с целью поиска пути управления ими. Понимание механизмов дефектообразования в кристаллах полупроводников при термообработке очень важно, так как кристаллы полупроводников подвергаются термообработкам в процессе изготовления приборов. При этом, как ансамбль собственных точечных дефектов (

Термическая обработка материалов подразделяется на собственно термическую, заключающуюся только в тепловом воздействии на металл, химико-термическую, сочетающую тепловое и химическое воздействия, и термомеханическую, сочетающую тепловое воздействие и пластическую Разновидности термической обработки — обработка стали холодом, электротермическая обработка.

dic.academic.ru

Термическая обработка — это… Что такое Термическая обработка?

металлов, процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др.

Итогом многочисленных исследований изменений структуры и свойств металлов и сплавов при тепловом воздействии явилась стройная теория Т. о. металлов.

Классификация видов Т. о. основывается на том, какого типа структурные изменения в металле происходят при тепловом воздействии. Т. о. металлов подразделяется на собственно термическую, заключающуюся только в тепловом воздействии на металл, химико-термическую, сочетающую тепловое и химическое воздействия, и термомеханическую, сочетающую тепловое воздействие и пластическую деформацию. Собственно термическая обработка включает следующие виды: отжиг 1-го рода, отжиг 2-го рода, закалку без полиморфного превращения и с полиморфным превращением, старение и отпуск.

Отжиг 1-го рода (гомогенизационный, рекристаллизационный и для уменьшения остаточных напряжений) частично или полностью устраняет отклонения от равновесного состояния структуры, возникшие при литье, обработке давлением, сварке и др. технологических процессах. Процессы, устраняющие отклонения от равновесного состояния, идут самопроизвольно, и нагрев при отжиге 1-го рода проводят лишь для их ускорения. Основные параметры такого отжига — температура нагрева и время выдержки. В зависимости от того, какие отклонения от равновесного состояния устраняются, различают разновидности отжига 1-го рода. Гомогенизационный отжиг (см. Гомогенизация) предназначен для устранения последствий дендритной ликвации (См. Ликвация), в результате которой после кристаллизации внутри кристаллитов твёрдого раствора химический состав оказывается неоднородным и, кроме того, может появляться неравновесная фаза, например химическое соединение, охрупчивающее сплав. При гомогенизационном отжиге Диффузия приводит к растворению неравновесных избыточных фаз, в результате чего сплав становится более гомогенным (однородным). После такого отжига повышаются пластичность и стойкость против коррозии. Рекристаллизационный отжиг устраняет отклонения в структуре от равновесного состояния, возникающие при пластической деформации. При обработке давлением, особенно холодной, металл наклёпывается — его прочность возрастает, а пластичность снижается из-за повышения плотности дислокаций (См. Дислокации) в кристаллитах. При нагреве наклёпанного металла выше некоторой температуры развивается первичная и затем собирательная Рекристаллизация, при которой плотность дислокаций резко снижается. В результате металл разупрочняется и становится пластичнее. Такой отжиг используют для улучшения обрабатываемости давлением и придания металлу необходимого сочетания твёрдости, прочности и пластичности. Как правило, при рекристаллизационном отжиге стремятся получить бестекстурный материал, в котором отсутствует Анизотропия свойств. В производстве листов из трансформаторной стали рекристаллизационный отжиг применяют для получения желательной текстуры металла (См. Текстура металла), возникающей при рекристаллизации. Отжиг, уменьшающий напряжения, применяют к изделиям, в которых при обработке давлением, литье, сварке, термообработке и др. технологических процессах возникли недопустимо большие остаточные напряжения, взаимно уравновешивающиеся внутри тела без участия внешних нагрузок. Остаточные напряжения могут вызвать искажение формы и размеров изделия во время его обработки, эксплуатации или хранения на складе. При нагревании изделия предел текучести снижается и, когда он становится меньше остаточных напряжений, происходит быстрая их разрядка путём пластического течения в разных слоях металла. Отжиг 2-го рода применим только к тем металлам и сплавам, в которых при изменении температуры протекают фазовые превращения. При отжиге 2-го рода происходят качественные или только количественные изменения фазового состава (типа и объёмного содержания фаз) при нагреве и обратные изменения при охлаждении. Основные параметры такого отжига — температура нагрева, время выдержки при этой температуре и скорость охлаждения. температуру и время отжига выбирают так, чтобы обеспечить необходимые фазовые изменения, например полиморфное превращение (см. Полиморфизм) или растворение избыточной фазы. При этом обычно следят за тем, чтобы не выросло крупное зерно фазы, стабильной при температуре отжига. Скорость охлаждения должна быть достаточно мала, чтобы при понижении температуры успели пройти обратные фазовые превращения, в основе которых лежит диффузия. При отжиге 2-го рода изделия охлаждают вместе с печью или на воздухе. В последнем случае процесс называется нормализацией (См. Нормализация). Отжиг 2-го рода применяют чаще всего к стали для общего измельчения структуры, смягчения и улучшения обрабатываемости резанием. Закалка без полиморфного превращения применима к любым сплавам, в которых при нагревании избыточная фаза полностью или частично растворяется в основной фазе. Важнейшие параметры процесса — температура нагрева, время выдержки и скорость охлаждения. Скорость охлаждения должна быть настолько большой, чтобы избыточная фаза не успела выделиться (процесс выделения фазы обеспечивается диффузионным перераспределением компонентов в твёрдом растворе). Это условие выполняется, если дуралюмин и медные сплавы закаливают в воде; магниевые же сплавы и некоторые аустенитные стали можно закаливать с охлаждением на воздухе. В результате закалки образуется пересыщенный твёрдый раствор. Закалка без полиморфного превращения может как упрочнять, так и разупрочнять сплав (в зависимости от фазового состава и особенностей структуры в исходном и закалённом состояниях). Алюминиевые сплавы с магнием (см. Магналии) закаливают для повышения прочности; у бериллиевой бронзы же после закалки прочность оказывается ниже, а пластичность выше, чем после отжига, и закалку этой бронзы можно использовать для повышения пластичности перед холодной деформацией. Основное назначение закалки без полиморфного превращения — подготовка сплава к старению (см. ниже). Закалка с полиморфным превращением применима к любым металлам и сплавам, в которых при охлаждении перестраивается Кристаллическая решётка. Основные параметры процесса — температура нагрева, время выдержки и скорость охлаждения. Нагрев производят до температуры выше критической точки, чтобы образовалась высокотемпературная фаза. Охлаждение должно идти с такой скоростью, чтобы не происходило «нормального» диффузионного превращения и перестройка решётки протекала по механизму бездиффузионного мартенситного превращения (См. Мартенситное превращение). При закалке с полиморфным превращением образуется Мартенсит, и поэтому такую термообработку называют закалкой на мартенсит. Углеродистые стали закаливают на мартенсит в воде, а многие легированные, в которых диффузионные процессы протекают замедленно, можно закаливать на мартенсит с охлаждением в масле и даже на воздухе. Основная цель закалки на мартенсит — повышение твёрдости и прочности, а также подготовка к отпуску. Сильное упрочнение сталей при закалке на мартенсит обусловлено образованием пересыщенного углеродом раствора внедрения на базе α-железа, появлением большего числа двойниковых прослоек и повышением плотности дислокаций при мартенситном превращении, закреплением дислокаций атомами углерода и дисперсными частицами карбида, которые могут выделяться на дислокациях в местах сегрегации углерода. Углеродистые стали при закалке на мартенсит резко охрупчиваются. Основная причина этого — малая подвижность дислокаций в мартенсите. Безуглеродистые железные сплавы после закалки на мартенсит остаются пластичными.Старение применимо к сплавам, которые были подвергнуты закалке без полиморфного превращения. Пересыщенный твёрдый раствор в таких сплавах термодинамически неустойчив и склонен к самопроизвольному распаду. Старение заключается в образовании путём диффузии внутри зерен твердого раствора участков, обогащенных растворённым элементом (зон Гинье — Престона) и (или) дисперсных частиц избыточных фаз, чаще всего химических соединений. Эти зоны и дисперсные частицы выделившихся фаз тормозят скольжение дислокаций, чем и обусловлено упрочнение при старении. Стареющие сплавы называют поэтому дисперсионно-твердеющими. Основные параметры старения — температура и время выдержки. С повышением температуры ускоряются диффузионные процессы распада пересыщенного твёрдого раствора, и сплав быстрее упрочняется. Начиная с определённой выдержки, при достаточно высокой температуре происходит перестаривание — снижение прочности сплава. Причиной перестаривания является коагуляция дисперсных выделений из раствора, которая заключается в растворении более мелких и росте более крупных частиц выделившейся фазы. В результате коагуляции расстояние между этими частицами возрастает и торможение дислокаций в зёрнах твёрдого раствора уменьшается. Одни сплавы, например дуралюмины, после закалки сильно упрочняются уже во время выдержки при комнатной температуре (естественное старение). Большинство сплавов после закалки нагревают, чтобы ускорить процессы распада пересыщенного твёрдого раствора (искусств. старение). Иногда проводят ступенчатое старение с выдержкой вначале при одной, а затем при другой температуре. Старение применяют главным образом для повышения прочности и твёрдости конструкционных материалов (алюминиевых, магниевых, медных, никелевых сплавов и некоторых легированных сталей), а также для повышения коэрцитивной силы магнитно-твёрдых материалов. Время выдержки для достижения заданных свойств в зависимости от состава сплава и температуры старения колеблется от десятков мин до нескольких сут.

Отпуску подвергают сплавы, главным образом стали, закалённые на мартенсит. Основные параметры процесса — температура нагрева и время выдержки, а в некоторых случаях и скорость охлаждения (для предотвращения отпускной хрупкости). В сталях мартенсит является пересыщенным раствором, и сущность структурных изменений при отпуске та же, что и при старении, — распад термодинамически неустойчивого пересыщенного раствора. Отличие отпуска от старения связано прежде всего с особенностями субструктуры мартенсита, а также с поведением углерода в мартенсите закалённой стали. Для мартенсита характерно большое число дефектов кристаллического строения (дислокаций и др.). Атомы углерода быстро диффундируют в решётке мартенсита и образуют на дислокациях сегрегации, а возможно и дисперсные частицы карбида сразу после закалки или даже в период закалочного охлаждения. В результате закалённая сталь оказывается в состоянии максимального дисперсного твердения или в близком к нему состоянии. Поэтому при выделении из мартенсита дисперсных частиц карбида во время отпуска прочность и твёрдость стали или вообще не повышаются, или достигается лишь незначительное упрочнение. Уменьшение же концентрации углерода в мартенсите при выделении из него карбида является причиной разупрочнения мартенсита. В итоге отпуск сталей, как правило, приводит к снижению твёрдости и прочности с одновременным ростом пластичности и ударной вязкости. Отпуск безуглеродистых железных сплавов, закалённых на мартенсит, может приводить к сильному дисперсионному твердению из-за выделения из пересыщенного раствора дисперсных частиц интерметаллических соединений. Причина упрочнения при этом та же, что и при старении. Термины «отпуск» и «старение» часто используют как синонимы.

Т. о., вызывая разнообразные по природе структурные изменения, позволяет управлять строением металлов и сплавов и получать изделия с требуемым комплексом механических, физических и химических свойств. Благодаря этому, а также простоте и дешевизне оборудования Т. о. является самым распространённым в промышленности способом изменения свойств металлических материалов.

На металлургических заводах применяют гомогенизационный отжиг слитков для повышения их пластичности перед обработкой давлением, рекристаллизационный отжиг листов, лент, труб и проволоки для снятия наклёпа между операциями холодной обработки давлением и после неё, закалку, отпуск, старение и термомеханическую обработку для упрочнения проката и прессованных изделий. На машиностроительных заводах отжигают поковки и др. заготовки для уменьшения твёрдости и улучшения обрабатываемости резанием, применяют закалку, отпуск, старение и химико-термическую обработку разнообразных деталей машин, а также инструмента для повышения их прочности, твёрдости, ударной вязкости, сопротивления усталости и износу и отжигают изделия для уменьшения остаточных напряжений. В приборостроении, электротехнической и радиотехнической промышленности с помощью отжига, закалки, отпуска и старения изменяют механические, электрические, магнитные и др. физические свойства металлов и сплавов.

О величине изменения механических свойств при Т. о. металлов дают представление следующие примеры. Рекристаллизационный отжиг холоднокатаной меди снижает предел прочности с 400 до 220 Мн/м2 (с 40 до 22 кгс/мм2). одновременно повышая относительное удлинение с 3 до 50%. Отожжённая сталь У8 имеет твёрдость 180 НВ; закалка повышает твёрдость этой стали до 650 НВ. Сталь 38 ХМЮА после закалки имеет твёрдость 470 HV, а после азотирования твёрдость поверхностного слоя достигает 1200 HV. Предел прочности дуралюмина Д16 после отжига, закалки и естественного старения равен соответственно 200, 300 и 450 Мн/м2 (20, 30 и 45 кгс/мм2). У бериллиевой бронзы Бр. Б2 предел упругости σ0,002 после закалки равен 120 Мн/м2 (12 кгс/мм2), а после старения 680 Мн/м2 (68 кгс/мм2).

Лит.: Бочвар А. А., Основы термической обработки сплавов, 5 изд., М.— Л., 1940; Гуляев А. П., Термическая обработка стали, 2 изд., М., 1960; Металловедение и термическая обоаботка стали. Справочник, под ред. М. Л. Бернштейна и А. Г. Рахштадта. 2 изд., т. 1—2, М., 1961—62; Новиков И. И., Теория термической обработки металлов, М., 1974.

И. И. Новиков.

dic.academic.ru

Термическая обработка металлов

КОМПЛЕКСНАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ

Термическая обработка (термообработка) стали, сплавов бывает следующих видов: отжиг, нормализация, закалка, отпуск.

- Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термобработка (т.е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

- Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

- Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

- Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термобработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

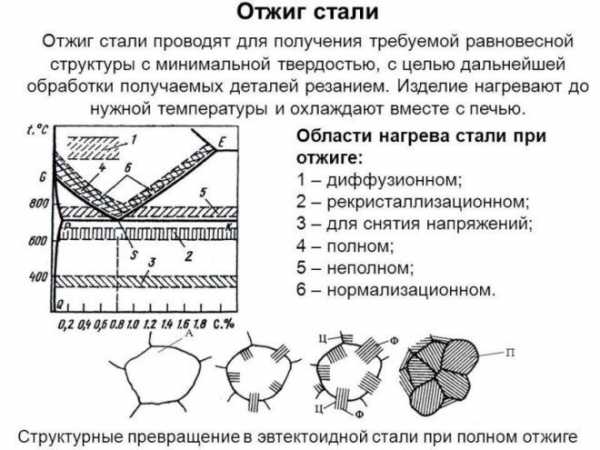

ОТЖИГ СТАЛИ

Отжиг — процесс термообработки металла, при котором производится нагревание, затем медленное охлаждение металла. Переход структуры из неравновесного состояния до более равновесного. Отжиг первого рода, его виды: возврат (он же отдых металла), рекристаллизационный отжиг (он же называется рекристаллизация), отжиг для снятия внутренних напряжений, диффузионный отжиг (еще называется гомогенизация). Отжиг второго рода – изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур. Отжиг второго рода, его виды: полный, неполный, изотермический отжиги. Ниже рассмотрен отжиг, его виды, применительно к стали.

- Возврат (отдых) стали – нагрев до 200 – 400C°, отжиг для уменьшения или снятия наклепа. По результатам отжига наблюдается уменьшение искажений кристаллических решеток у кристаллитов и частичное восстановление физико-химических свойств стали.

- Рекристаллизационный отжиг стали (рекристаллизация) — нагрев до температур 500 – 550C°; отжиг для снятия внутренних напряжений – нагрев до температур 600 – 700C°. Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических. Вследствиии рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали нужна температура не менее 600C°. Охлаждение после выдержки при заданной температуре должно быть достаточно медленным: вследствии ускоренного охлаждения металла вновь возникают внутренние напряжения.

- Диффузионный отжиг стали (гомогенизация) применяется тогда, когда сталь имеет внутрикристаллическую ликвацию. Выравнивание состава в зернах аустенита достигается диффузией углерода и других примесей в твердом состоянии, наряду с самодиффузией железа. По результатам отжига, сталь становится однородной по составу (гомогенной), поэтому диффузионный отжиг называет также гомогенизацией. Температура гомогенизации должна быть достаточно высокой, однако нельзя допускать пережога, оплавления зерен. Если допустить пережог, то кислород воздуха окисляет железо, проникая в толщу его, образуются кристаллиты, разобщенные окисными оболочками. Пережог устранить нельзя, поэтому пережженные заготовки являются окончательным браком. Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно).

- Полный отжиг стали связан с фазовой перекристаллизацией, измельчением зерна при температурах точек АС1 и АС2. Назначение его – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также получение мелкозернистой равновесной перлитной структуры готовой детали. Для полного отжига сталь нагревают на 30-50C°выше температуры линии GSK и медленно охлаждают. После отжига избыточный цементит (в заэвтектоидных сталях) и эвтектоидный цементит имеют форму пластинок, поэтому и перлит называют пластинчатым

- При отжиге стали на пластинчатый перлит заготовки оставляют в печи до охлаждения, чаще всего при частичном подогреве печи топливом, чтобы скорость охлаждения была не больше 10-20C° в час. Отжигом также достигается измельчение зерна. Крупнозернистая структура, например, доэвтектоидной стали, получается при затвердевании вследствие свободного роста зерен (если охлаждение отливок медленное), а также в результате перегрева стали. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). Такая структура придает низкую прочность заготовке. Структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидный сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита. Размельчение зерна связано с перекристаллизацией альфа-железа в гамма-железо; вследствии охлаждения и обратного переходе гамма-железа в aльфа-железо мелкозернистая структура сохраняется. Таким образом, одним из результатов отжига на пластинчатый перлит является мелкозернистая структура.

- Неполный отжиг стали связан с фазовой перекристаллизацией лишь при температуре точки А С1; неполный отжиг применяется после горячей обработки давлением, когда у заготовки мелкозернистая структура.

- Отжиг стали на зернистый перлит применяют обычно для эвтектоидных, заэвтектоидных сталей, для повышения пластичности, вязкости стали и уменьшения ее твердости. Для получения зернистого перлита сталь нагревают выше точки АС1, затем выдерживают недолго, чтобы цементит растворился в аустените не полностью. Затем сталь охлаждают до температуры несколько ниже Ar1, выдерживают при такой температуре несколько часов. При этом частицы оставшегося цементита служат зародышами кристаллизации для всего выделяющегося цементита, который нарастает округлыми (глобулярными) кристаллитами, рассеянными в феррите. Свойство зернистого перлита существенно отличаются от свойств пластинчатого в сторону меньшей твердости, но большей пластинчатости и вязкости. Особенно это относится к заэвтектоидной стали, где весь цементит (как эвтектоидный, так избыточный) получается в виде глобулей.

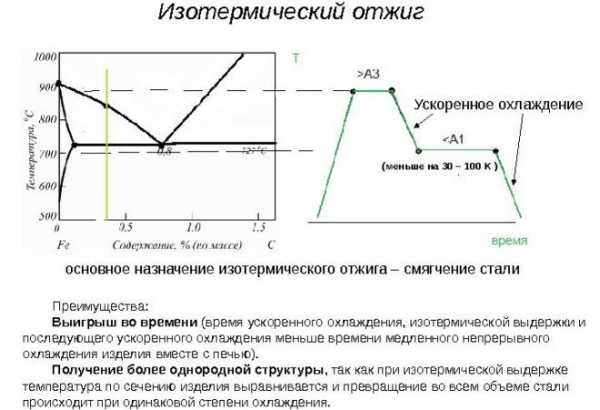

- Изотермический отжиг — после нагрева и выдержки сталь быстро охлаждают до температуры несколько ниже точки А 1, затем выдерживают при этой температуре до полного распадения аустенита на перлит, после чего охлаждают на воздухе. Применение изотермического отжига значительно сокращает время, а также повышает производительность. Например, обыкновенный отжиг легированной стали длится 13-15 ч, а изотермический – всего 4-7 ч.

ЗАКАЛКА СТАЛИ

Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов. Материал, подвергшийся закалке приобретает большую твердость, но становится хрупким, менее пластичным и вязким, если сделать большее количество повторов нагревание-охлаждение. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

В зависимости от температуры нагрева, закалку подразделяют на полную и неполную. В случае полной закалки материал нагревают на 30 — 50°С выше линии GS для доэвтектоидной стали и эвтектоидной, заэвтектоидная линия PSK, в этом случае сталь приобретает структуру аустенит и аустенит + цементит. При неполной закалке производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки. Неполная закалка, как правило, применяетсядля инструментальных сталей. Закалка снимается отпуском материала. В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущая кромка меча.

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650-400 °C, то есть в том интервале температур в котором аустенит менее всего устойчив, быстрее всего превращается в феритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда (Термат), а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения — стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Способы закалки

- Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

- Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

ОТПУСК СТАЛИ

Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, троостита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

Преимуществом точечной структуры является более благоприятное сочетание прочности и пластичности. При одинаковом химическом составе и одинаковой твердости сталь с точечной структурой имеет значительно более высокое относительное сужение y и ударную вязкость а н, повышенное удлинение d и предел текучести s т по сравнению со сталью с пластинчатой структурой.

Мартенсит закалки имеет неустойчивую тетрагональную решетку, а мартенсит отпуска – устойчивую центрированную кубическую решетку альфа-железа.

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

Для определения температуры при отпуске изделия пользуются таблицей цветов побежалости. Тонкая пленка окисдов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220C°; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300C°) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях. Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали. Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330C° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500C°) и высоком (500-700C°) отпуске сталь из состояния мартенсита переходит соответственно в состояние троостита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость. При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение таких показателей как прочность, пластичность и вязкость, поэтому высокий отпуск стали после закалки ее на мартенсит применяют для термической обработки кузнечным штампов, пружин, рессор, а высокий – для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом. Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970C°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

НОРМАЛИЗАЦИЯ СТАЛИ

Нормализацией называют такой вид термической обработки, когда сталь нагревают на 30 — 50C° выше верхних критических температур Асз или Аст и после выдержки при этих температурах охлаждают на спокойном воздухе. Таким образом, от отжига нормализация отличается более быстрым охлаждением изделия (примерно в 2 раза).

Нормализация является более дешевой операцией, чем отжиг, так как печи используются только для нагрева и выдержки изделия при температуре нагрева, а охлаждение производится вне печи. Кроме того, нормализация ускоряет процесс термической обработки. Таким образом, отжиг выгодно заменять нормализацией. Однако это не всегда возможно, так как у некоторых сталей твердость после нормализации возрастает более значительно, чем при отжиге. Малоуглеродистые стали рекомендуется подвергать нормализации, так как у них практически отсутствует разница в свойствах после отжига и нормализации.

Стали, содержащие свыше 0,4% углерода, после нормализации получают повышенную твердость. Такие стали лучше отжигать. На практике и такие стали часто подвергают нормализации вместо отжига, а затем высокому отпуску при температурах 650 — 700C° для уменьшения твердости. Нормализацию применяют для получения мелкозернистой структуры в отливках и поковках, для устранения внутренних напряжений и наклепа, для подготовки структуры стали к закалке.

Для некоторых изделий нормализация является не предварительной, а окончательной операцией термической обработки. В этом случае после нормализации изделия подвергают высокому отпуску для снятия внутренних напряжений, образовавшихся при охлаждении изделия на воздухе.

www.metiz.com.tw

Термическая обработка металла

Термическая обработка металлов — это процесс температурного воздействия на сплав, с целью изменения его структуры и (или) свойств. Термообработка применяется для изменения структуры и свойств как железоуглеродистых сплавов, так и цветных сплавов.

Основные виды термической обработки металлов

Термическая обработка металла представляет собой не только упрочнение. Во многих случаях применяется разупрочняющая термическая обработка или термообработка на определенную структуру. Для смягчения стали перед холодной пластической деформацией (ХПД) в большинстве случаев делается отжиг с полной перекристаллизацией сплава. Для улучшения обрабатываемости резанием металла применяется нормализация, отжиг на зернистый перлит или улучшение. Отжиг на зернистый перлит применяется и для получения требуемого комплекса механических свойств перед высадкой или холодной штамповкой. Перед волочением проволоки из некоторых марок сталей делается патентирование на трооститную структуру.

Термическая обработка металлов подразделяется на следующие виды:

1. Объёмная термообработка металла — применяется для получения определенной структуры или свойств по всему сечению детали или заготовки.

Основные виды объёмной термической обработки сталей и сплавов:

а) Закалка стали (сплава)

б) Отжиг и нормализация стали (сплава)

в) Отпуск стали или старение сплава

2. Локальная термическая обработка — применяется для получения структуры или свойств в определённом объеме детали или заготовки, при этом термическому воздействию подвергается только определенный объем металла (закалка токами высокой частоты, лазерная закалка, закалка с электроконтактным нагревом)

3. Химико-термическая обработка — применяется для получения структуры или свойств в определённом объеме детали или заготовки, при этом термическому воздействию подвергается весь объем металла (цементация, нитроцементация, азотирование)

Для достижения требований, которые предъявляются к металлу используется множество разновидностей этих видов термообработки. Так например, один только отжиг насчитывает более 10 разновидностей.

Термическая обработка, как способ получения заданного комплекса механических свойств, подразумевает под собой не только высокотемпературное воздействие на металл. Есть определенные группы сталей, для обработки которых применяется так называемая обработка холодом. Это стали, у которых точка конца мартенситного превращения лежит ниже комнатных температур. Соответственно у этих сталей будет идти превращение А-М и при низких температурах. К таким сталям относятся: инструментальные стали, обработка холодом которых позволяет получить максимальную твердость и износостойкость; мерительный инструмент, для которого важна размерная стабильность; изделия из стали, которые работают в условиях низких температур.

heattreatment.ru

Понятие о термической обработке металлов, ее назначение. Основные виды термической обработки стали

Физико-механические свойства стали и чугуна можно улучшить, изменив химический состав этих сплавов или их структуру.

Изменение химического состава железоуглеродистых сплавов за счет введения легирующих химических требует использования дорогих и редких элементов. Экономически выгоднее улучшать в определенных пределах физико-механические свойства стали и чугуна за счет изменения их структуры. Тогда можно будет для тех же целей применять сплавы более простого состава. Достигается это термической обработкой.

При формировании свойств готового изделия первоочередную роль играет термическая обработка. В принципе, правильно подобранной и точно выполненной термической обработкой можно добиться высокого комплекса свойств даже для изделий из такой стали, которая содержит малые количества недорогих легирующих присадок.

Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств.

При термической обработке перекристаллизация сплавов происходит в твердом состоянии.

Основные виды термической обработки стали и чугуна: отжиг, нормализация, закалка и отпуск.

Отжиг – нагрев стали до заданной температуры, выдержка при такой температуре до полного прогрева металла и последующее очень медленное охлаждение (вместе с охлаждаемой печью).

Отжиг стали производится в тех случаях, когда необходимо уменьшить твердость, повысить пластичность и вязкость, ликвидировать последствия перегрева, получить равновесное состояние, улучшить обрабатываемость при резании.

Отжиг, снижая твердость и повышая пластичность и вязкость за счет получения равновесной мелкозернистой структуры, позволяет:

- улучшить обрабатываемость заготовок давлением и резанием;

- исправить структуру сварных швов, перегретой при обработке давлением и литье стали;

- подготовить структуру к последующей термической обработке.

Разновидностями отжига сталей является нормализация.

Нормализация — вид термической обработки стали, заключающийся в нагреве до определённой температуры, выдержке и охлаждении на спокойном воздухе.

Нормализация применяется в тех случаях, когда необходимо получить мелкозернистую однородную структуру с более высокой твердостью и прочностью, но с несколько меньшей пластичностью, чем после отжига.

В результате нормализации уменьшаются внутренние напряжения, устраняются пороки, полученные в процессе предшествующей обработки.

Основная цель нормализации – повышение механических свойств стали.

Нормализация более производительный и экономичный процесс, чем отжиг.

Закалка — нагрев стали до заданной температуры, выдержка при достигнутой температуре до полного прогрева металла и последующее очень быстрое его охлаждение (в воде, масле, солевых растворах).

Основной целью закалки инструментальных сталей является придание им высокой твёрдости. Детали машин закаливают для повышения их упругости и прочности, твёрдости и износоустойчивости.

Стали, подвергающиеся закалке, характеризуются закаливаемостью и прокаливаемостью.

Закаливаемость – способность стали приобретать высокую твердость при закалке. Закаливаемость определяется содержанием углерода. Стали с содержанием углерода менее 0,20 % не закаливаются.

Прокаливаемость – способность получать закаленный слой, обладающей высокой твердостью, на определенную глубину.

В тех случаях, когда требуются высокая твердость и повышенная износостойкость поверхности при сохранении вязкой и достаточно прочной сердцевины изделия, применяется поверхностная закалка, то есть закалка не на полную глубину. Выбор оптимальной толщины упрочняемого слоя определяется условиями работы детали и составляет от 1,5 до 15 мм (и выше). В практике наиболее часто используют поверхностную закалку с индукционным нагревом током высокой частоты (ТВЧ).

В результате закалки сталь становится хрупкой, в ней появляются значительные внутренние напряжения. С целью снижения закалочной хрупкости и уменьшения внутренних напряжений после закалки производится отпуск.

Отпуск — термическая обработка, включающая нагрев закаленной стали до температуры ниже критических точек, выдержка при этой температуре и охлаждение.

Отпуск является окончательной термической обработкой.

Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей.

С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали.

Различают три вида отпуска:

1) Низкий отпуск с температурой нагрева Тн = 150…300oС.

В результате его проведения частично снимаются закалочные напряжения – проводят для инструментальных сталей.

2) Средний отпуск с температурой нагрева Тн = 300…450oС.

Получают структуру, сочетающую высокую твердость с хорошей упругостью и вязкостью.

Используется для изделий типа пружин, рессор.

3) Высокий отпуск с температурой нагрева Тн = 450…650oС..

Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств). Используется для деталей машин, испытывающих ударные нагрузки. Комплекс термической обработки, включающий закалку и высокий отпуск, называется улучшением.

Конструкционные стали подвергают закалке и отпуску для повышения прочности и твердости, получения высокой пластичности, вязкости и высокой износостойкости, а инструментальные – для повышения твердости и износостойкости.

megaobuchalka.ru

Термическая обработка стали и металлов

Основные свойства и качества металла определяются его структурой. Термическая обработка – наиболее распространенный способ воздействия на материал, который используется для изменения его структуры а, следовательно, и свойств. Как проводится термическая обработка стали и металлов – основные виды технологического процесса, и для каких целей используется этот вид обработки? Все эти знания можно получить, ознакомившись с основами технологии металлов – отрасли науки, изучающей приемы и способы создания и обработки металлических материалов.

Немного истории

Еще в древние времена мастера кузнецких дел использовали самые примитивные методы закалки. Для этого раскаленный кусок железа погружали в воду, масло или вино. Но время шло, и вместе с опытом развивались и способы закаливания металла.

В начале XIX века хрупкий чугун помещали в емкость со льдом и засыпали сахаром. После процесса нагревания продолжавшегося в течение 20 часов, чугун становился мягким и легко поддавался ковке.

Середина XIX века знаменательна тем, что русский изобретатель металлург Д. К. Чернов совершил выдающееся открытие. Он установил, что при смене температуры металл изменяет свои свойства.

Дмитрий Константинович Чернов стал основоположником науки изучающей свойства металлов – материаловедения.

В чем заключаются преимущества термообработки?

При проведении термической обработки улучшаются свойства металла, что очень ценно в масштабах современного промышленного производства. К основным преимуществам термообработки можно отнести:

- повышение износостойкости, а значит продление срока годности изделий из обработанного металла;

- значительное уменьшение процента бракованных изделий;

- экономия средств и ресурсов на производстве в результате повышения прочности и улучшения качественных характеристик деталей промышленного оборудования.

Суть термической обработки состоит в соблюдении определенной последовательности технологических операций по нагреву, выдержки и охлаждения металла.

Благодаря чему материалы приобретают иные физико-математические свойства за счет воздействия температур и изменения структуры металла.

Принципы обработки

Основной принцип – суммарное время термообработки на заготовку равняется времени необходимому на ее нагрев до требуемой температуры, времени выдержки металла под нужной температурой и способа охлаждения.

Время и степень нагрева материала определяется индивидуально, они зависят от нескольких факторов:

- размера обрабатываемой детали;

- вида металла;

- типа печи, в которой обрабатывается заготовка;

- скорости преобразования свойств материала.

Ознакомиться с основными видами и способами термической обработки можно на примере такого металла, как сталь. В современной промышленности сталь является самым востребованным видом металла. Она используется при изготовлении как массивных конструкций, так и при создании сверхточных инструментов.

Изобретение этого материала стало возможным в результате получения сплава железа и углерода. Содержание углерода в стальном сплаве составляет не более 2,1%. Как производится термическая обработка стальных изделий?

Термическая обработка металлов

Классификация и виды термообработки

Существует несколько видов термической обработки стали:

- термическая – характеризуется исключительно температурным воздействием на свойства металлов;

- термомеханическая обработка – сочетание воздействия температуры и пластической деформации заготовки;

- химико-термическая обработка – представляет собой совокупность температурного воздействия с химическими веществами.

В зависимости от структуры стали, виды термической обработки подразделяются следующим образом:

- процесс отжига;

- нормализация;

- закалка;

- обработка холодом;

- отпуск.

Термическая обработка стали проводится для придания металлу свойств, необходимых при промышленной эксплуатации изделий, например, повышенной прочности. А также при технологических процессах, когда термическая обработка является промежуточной операцией, а не завершающей.

Это требуется когда необходимо осуществить понижение твердости стали для последующей обработки. Уменьшение твердости требуется при обработке начальных заготовок из стали. Для обработки же готовых деталей используются процессы, способствующие повышению их прочности, износостойкости и твердости.

Общее определение и виды отжига

В процессе литья, ковки и прочих операций, применяемых для изготовления заготовок, металл приобретает неоднородную структуру, появляются внутренние напряжения.

Неоднородность химического состава отливок вызывает дефекты и для его устранения применяется процесс отжига. Принцип этого способа состоит в том, что заготовку или деталь нагревают до определенной температуры, а затем производится процесс медленного охлаждения.

Отжиг также подразделяется на несколько режимов:

- отжиг 1-го рода – диффузионный, рекристаллизационный, уменьшающий напряжение металла;

- отжиг 2-го рода – полный, неполный, изотермический.

Описание отжига 1-го рода

Целью проведения термических операций, относящихся к 1 типу отжига, является устранение неоднородности и неравновесия структуры стали возникших в результате предшествующих технологических обработок. Исходя из состояния заготовки, к нему могут применяться следующие процессы:

- снятие внутренних напряжений;

- рекристаллизация;

- гомогенизация (диффузионный отжиг).

Отжиг 1-го рода применяется по отношению к любому виду металла или сплава, его проведение не влечет за собой какие-либо фазовые превращения. Решающими факторами этого способа термообработки стали являются: высокая температура нагрева и время выдержки металла при этой температуре.

Диффузионный отжиг или гомогенизация

Смысл диффузионного отжига заключается в нагреве заготовки до температуры не менее 1000˚C, выдержке при высоких температурах от 8 до 15 часов и постепенном охлаждении. В результате длительного воздействия нагрева ускоряются диффузионные процессы, благодаря чему структура металла становится более однородной.

При обработке этим методом легированной стали удается добиться ее пластичности, что значительно облегчает ее дальнейшую механическую обработку.

К недостаткам диффузионного метода относится – возможность возникновения следующих побочных эффектов:

- ухудшение механических свойств стали ввиду роста зерна;

- появление вторичной неоднородности и пористости;

- возникновение коагуляции избыточных фаз.

По этой причине гомогенизация считается предварительной обработкой.

После нее рекомендуется провести полный отжиг или нормализацию стали.

Отжиг методом рекристаллизации

В процессе проведения холодной пластической деформации в структуре стали может возникнуть неоднородность, а также изменения размеров и формы кристаллов и рост внутреннего напряжения металла.

Для устранения подобных явлений применяется рекристаллизационный способ отжига. Рекристаллизационный отжиг может быть двух видов: упрочняющий и смягчающий.

Смягчающий способ часто используется в качестве окончательной обработки – для улучшения пластичных свойств при сохранении достаточной прочности металла.

Упрочняющий вид отжига применяется для улучшения упругости таких деталей, как мембраны или пружины.

В промышленности рекристаллизационный тип отжига применяется в качестве предварительной обработки перед обработкой металла методом холодного давления, а также для окончательной обработки деталей для закрепления необходимых свойств.

Уменьшение напряжений металла (низкий отжиг)

Остаточное напряжение металла является побочным явлением литья, ковки или некоторых видов термической или механической обработки и способны вызвать разрушение металла. Низкий отжиг применяется для того, чтобы полностью или частично снять эти напряжения.

Метод состоит в том, что отжиг совершается при температурном режиме ниже 700˚C на протяжении примерно 20 часов. Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Промышленная термообработка

Особенности отжига 2-го рода

При обработке стали методами отжига 2-го рода происходит полное или частичное изменение структуры материала. Происходит этот процесс из-за двойной перекристаллизации, благодаря которой размеры зерен уменьшаются, а также происходит устранение внутренних напряжений.

В промышленном производстве этот вид отжига используется при проведении предварительной или окончательной обработки заготовки.

Существуют следующие виды отжига 2-го рода:

- полный;

- неполный;

- сфероидизирующий отжиг;

- изотермический.

Значение полного отжига

Эта технология применяется для создания мелкозернистой структуры стальных заготовок, произведенных методом ковки, литья или горячей штамповки. В результате обработки материал становится пластичным, исчезает внутреннее напряжение. Сталь приобретает однородную мелкозернистую структуру.

Методом полного отжига обрабатывается сталь, предназначенная для последующей обработки резанием и закаливания изделия.

При проведении полного отжига температура нагрева превышает установленные критические показатели на 40–50˚C.

Процесс неполного отжига

При этом виде термической обработки стали фазовые превращения, как правило, отсутствуют или проявляются в количестве, не имеющем какого-либо влияния на результат. Изделия или заготовки из стали подвергаются нагреву при температурах выше нижнего критического уровня. После выдерживания в нагретом состоянии в течение определенного времени, металл медленно охлаждается.

Отжиг на зернистый перлит (сфероидизация)

Сфероидизирующий отжиг широко используется для термообработки углеродистой и легированной инструментальной стали. Металл нагревается примерно на 30˚C выше критической точки, и выдерживают установленное количество времени. До 600˚C процесс охлаждения проходит очень медленно в печи, затем сталь остывает на воздухе. Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

Изотермический отжиг

Суть изотермического отжига стали заключается в накаливании металла, его быстрого охлаждения до определенного температурного уровня и выдержки до распада аустенита.

Далее, охлаждение продолжают на открытом воздухе.

Структура стали при использовании этого метода становится более однородной, как при полном отжиге. Преимущество изотермического способа заключается в том, что по сравнению с полным отжигом весь технологический процесс занимает меньше времени. Изотермическая обработка применяется в основном для отжига небольших изделий – штамповок, заготовок для инструментов.

Нормализация стали

Процесс представляет собой нагрев стали, с небольшой выдержкой в определенном температурном режиме и с последующим охлаждением на воздухе, а не в печи.

Широко используется в качестве промежуточной обработки стали для улучшения структуры металла перед его закалкой, и для его смягчения перед резанием. По своей сути нормализация напоминает процесс отжига.

В основном процесс нормализации применяется для термической обработки углеродистых сталей. В результате отпадает необходимость в закалке стали со средним содержанием углерода.

В ходе обработки наступает полная перекристаллизация стали и устраняется крупнозернистость структуры. А также нормализацию часто применяют для термообработки низкоуглеродистой стали вместо полного отжига. Для стальных сплавов с высоким содержанием углерода полный отжиг необходим.

Закалка стали

Закалка – способ термической обработки стали, в процессе которого производится нагрев металла приблизительно до 900˚C, определенной выдержки и последующего очень быстрого охлаждения. Благодаря такой технологии повышается прочность и износостойкость сплава, и улучшение его других физико-механических характеристик.

Для проведения успешной термической обработки правильный выбор закалочной среды имеет большое значение.

Наиболее часто для проведения закалки используется:

- вода;

- солевые растворы;

- едкие щелочные материалы;

- технические масла.

Масло один из материалов используемый для закалки металла

Закаливаемость и прокаливаемость стали

Для закалки характерны следующие показатели – закаливаемость и прокаливаемость материала:

- Закаливаемость определяет твердость, которую приобретает сталь после проведения закалки. Твердость имеет прямую зависимость от содержания углерода в обрабатываемом металле. Например, к материалу с содержанием углерода ниже 0,3% закалка не применяется ввиду ее неэффективности.

- Прокаливаемость определяет глубину, на которую распространяется область закалки. Этот показатель зависит от химического состава стали, а также от скорости охлаждения. Чем быстрее происходит охлаждение металла, тем глубже прокаливается заготовка. Содержание углерода также имеет влияние на этот показатель – чем выше его содержание, тем больше степень прокаливания. Размер заготовки или детали являются еще одним фактором, определяющим глубину обработки – большим деталям требуется больше времени для остывания, следовательно, и прокаливание распространится на меньшую глубину.

Влияние способов охлаждения на закалку

В зависимости от способа охлаждения стали закалка классифицируется следующим образом:

- Закалка в одной среде – самый простой и наиболее часто применяемый в промышленности способ термообработки. Главным его недостатком является возможность возникновения внутренних напряжений металла.

- Закалка в двух средах – при использовании этого метода материал охлаждают попеременно в двух жидкостях. Для процесса могут быть использованы вода и масло.

- Изотермическая закалка – принцип этого метода аналогичен ступенчатой закалке. Для охлаждения материала используется расплавленная соль или масло. Этот вид закалки широко используется для заколки небольших деталей – шайбы, пружины, болты.

- Ступенчатая закалка – производится охлаждение изделия с помощью соляного раствора, имеющего температуру 200–300˚C. После определенного периода выдержки проводится окончательное остывание стали на открытом воздухе. Ступенчатая закалка способствует снятию внутренних напряжений и уменьшает возможность появления трещин.

В чем заключается процесс отпуска стали?

Отпуск – это вид завершающей стадии термической отделки стали, во время которого происходит окончательное формирование структуры материала. Процесс отпуска состоит из нагрева до температуры ниже критической точки, за которым следует охлаждение.

Сам процесс подразделяется на три вида:

- Низкий отпуск – происходит при температурном режиме 150–250˚C. При протекании процесса низкого отпуска происходит уменьшение внутренних напряжений и хрупкости металла, а вязкость стали немного повышается. Твердость при этом остается практически неизмененной.

- Средний отпуск – характеризуется тем, что процесс проходит при температуре от 350 до 450 ˚C. Отличие от других видов отпуска состоит в том, что твердость детали уменьшается, а вязкость значительно увеличивается. Используется для обработки деталей, которые при эксплуатации испытывают умеренные ударные нагрузки.

- Высокий отпуск – производится при соблюдении температурного интервала от 500 до 650˚C, с последующим постепенным охлаждением. Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней.

Криогенная обработка

Отделка холодом также относится к способам термической обработки. Производится операция после проведения закалки методом охлаждения в специальных криогенных камерах при отрицательных температурах в течение установленного времени. После этого состояние детали возвращается к комнатной температуре. Криогенная отделка позволяет увеличить износостойкость и прочность изделий, а также повышает стойкость к коррозии.

Из всего вышеизложенного следует один важный вывод – термообработка стали является неотъемлемой частью современной промышленности.

Видео: Теория термической обработки стали

promzn.ru