Термическая обработка металлов: все, что вам нужно знать

- Остин Пэн

- 12 февраля 2021

- Категория: Блог

Пользователи металлов в обрабатывающей промышленности научились улучшать огромное количество металлов. В основном это делается для того, чтобы приспособить их свойства к поставленной задаче, такой как реакция на прецизионная обработка.

Существуют обширные методы улучшения металлов, один из которых включает термическая обработка металлов. Этот процесс может изменить ряд различных свойств, включая прочность, формуемость, эластичность, твердость, пластичность и обрабатываемость.

Как следует из темы этой статьи, эта статья посвящена всему, что вам нужно знать о термической обработке металлов.

Что такое термическая обработка металлов

Термическая обработка — это общий процесс использования операций нагрева и охлаждения на различных поэтапных уровнях для изменения физических свойств металлов (микроструктуры), таких как сталь, алюминий и многие другие.

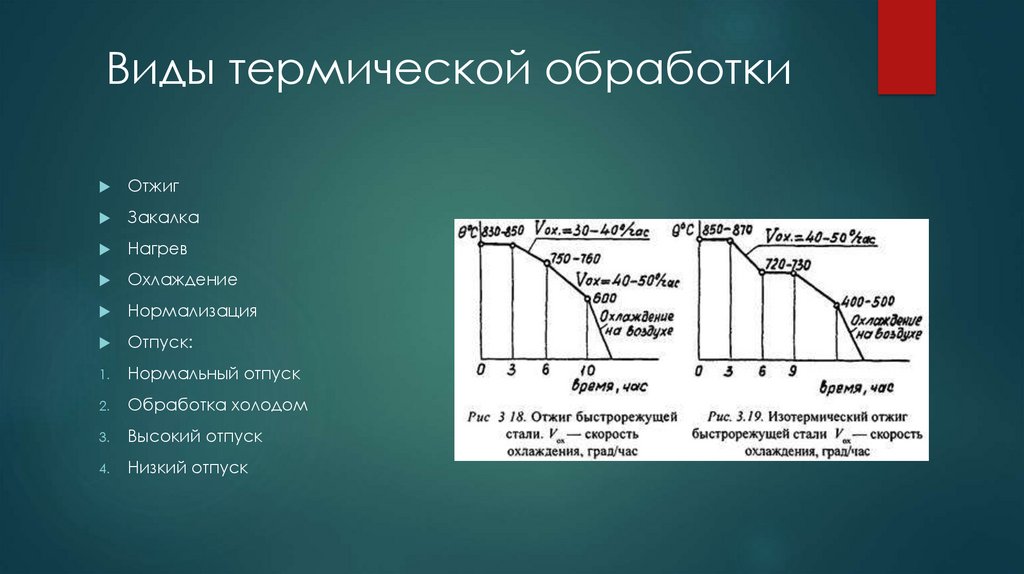

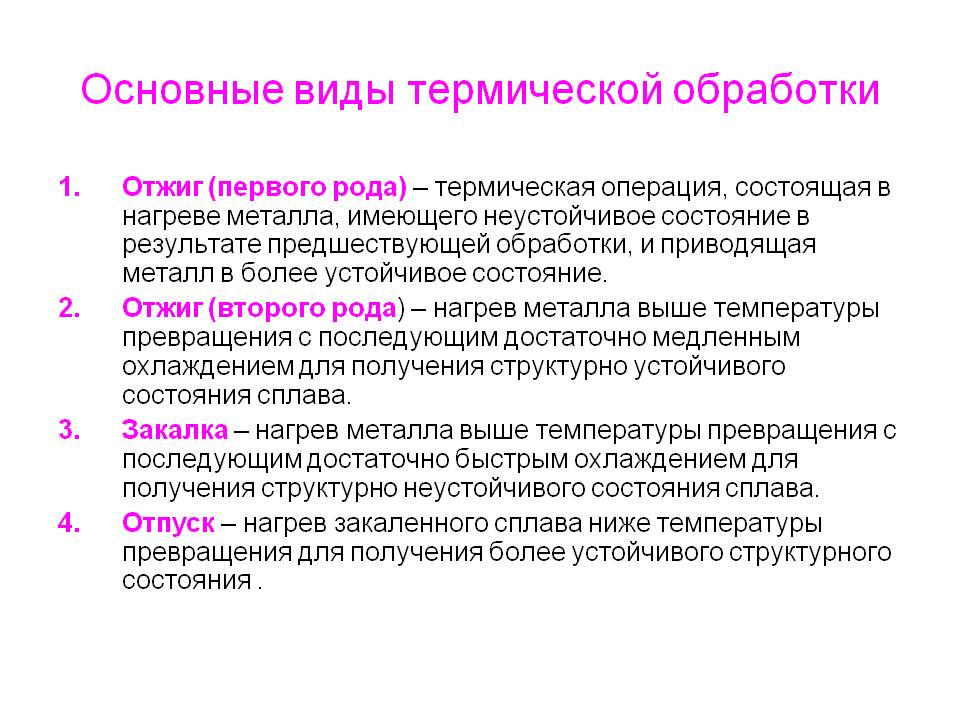

Существует множество разновидностей процессов термической обработки, среди которых поверхностная закалка, отжиг, отпуск, обезуглероживание, нормализация, поверхностная закалка, старение, закалка и многое другое. Хотя каждая из этих термообработок приводит к разным результатам в металле, все они включают три основных этапа. Эти этапы включают нагревание, замачивание и охлаждение.

Преимущества термической обработки металлов

В мире производства обычно используется термическая обработка металлов, и это точно контролируемый процесс нагрева и охлаждения. Термическая обработка делает металл не только более твердым, но и более мягким. Размягчение позволяет использовать металлы для рабочих операций, таких как холодная ковка, механическая обработка, глубокая вытяжка и многие другие. Термическая обработка металла выгодна и включает в себя следующее:

- Улучшение обрабатываемости или обрабатываемости:

Термическая обработка помогает улучшить технологичность металла. Это достигается за счет снятия внутреннего напряжения от предыдущих производственных процессов, таких как горячая обработка, холодная обработка, механическая обработка, сварка и штамповка. Например, если металл очень трудно согнуть или обработать, его можно подвергнуть отжигу или снятию напряжений. Это поможет снизить твердость такого материала. Если материал деформируется при механической обработке, чтобы предотвратить его деформацию, материал можно отжечь или снять напряжение. Термическая обработка с использованием индукции или пламени также может использоваться для смягчения определенной области металла, оставляя оставшуюся часть металла нетронутой.

Это достигается за счет снятия внутреннего напряжения от предыдущих производственных процессов, таких как горячая обработка, холодная обработка, механическая обработка, сварка и штамповка. Например, если металл очень трудно согнуть или обработать, его можно подвергнуть отжигу или снятию напряжений. Это поможет снизить твердость такого материала. Если материал деформируется при механической обработке, чтобы предотвратить его деформацию, материал можно отжечь или снять напряжение. Термическая обработка с использованием индукции или пламени также может использоваться для смягчения определенной области металла, оставляя оставшуюся часть металла нетронутой.

- Улучшение долговечности и износостойкости

Существует несколько процессов термообработки. Некоторые из этих процессов можно использовать для повышения износостойкости путем упрочнения соответствующих металлов. Такие металлы, как титан, сталь, инконель и некоторые сплавы меди, могут быть закалены либо на поверхности (цементация), либо насквозь (сквозная закалка). Это делается для того, чтобы сделать материал прочнее, долговечнее, жестче и устойчивее к износу. Этот метод является лучшим методом, обычно используемым для повышения долговечности недорогой стали, включая 1018 или А-36.

Это делается для того, чтобы сделать материал прочнее, долговечнее, жестче и устойчивее к износу. Этот метод является лучшим методом, обычно используемым для повышения долговечности недорогой стали, включая 1018 или А-36.

Локальная закалка может быть выполнена либо индукцией, либо пламенем. Это также может помочь укрепить определенную часть, оставив остальную часть материала нетронутой или неизменной. Наконец, азотирование используется для упрочнения поверхности детали при низких температурах для уменьшения деформации.

- Улучшение прочности и прочности

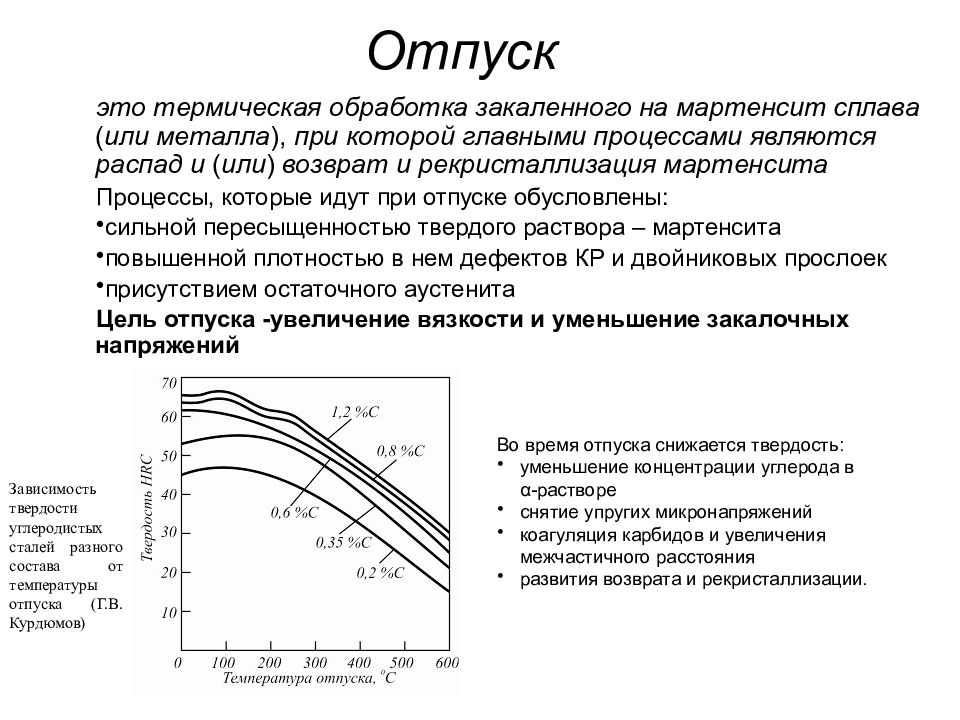

Прочность и вязкость являются компромиссом, так как увеличение прочности, измеряемой твердостью, может помочь снизить ударную вязкость и вызвать хрупкость. Следовательно, термическая обработка может влиять на предел прочности при растяжении, предел текучести и вязкость разрушения. Посредством закалки или поверхностной закалки можно повысить прочность материала. Тем не менее, материал необходимо будет вытянуть или закалить, чтобы уменьшить хрупкость. Степень отпуска определяется пределом прочности, требуемым для детали. Кроме того, если полученный материал слишком хрупок, его можно подвергнуть термической обработке либо повторно отпустить, либо отжечь, чтобы сделать его более пригодным к использованию (пластичным).

Степень отпуска определяется пределом прочности, требуемым для детали. Кроме того, если полученный материал слишком хрупок, его можно подвергнуть термической обработке либо повторно отпустить, либо отжечь, чтобы сделать его более пригодным к использованию (пластичным).

- Улучшение магнитных свойств

Многие металлы, в том числе 316 или 1008, имеют тенденцию приобретать магнетизм, который измеряется как магнитная проницаемость. В основном это достигается, когда рассматриваемые материалы упрочняются с использованием методов, включая механическую обработку, штамповку, формование и гибку. Помимо приобретения магнетизма, существует особый тип процесса отжига, который помогает уменьшить магнитную проницаемость. Это важно сделать, если деталь имеет применение в электронной среде.

Какие металлы можно подвергать термической обработке?

В мире термообработки черные металлы составляют большую часть термообработанных материалов. Около 80% термически обработанных черных металлов составляют стали различных марок. Другие примеры черных металлов, поддающихся термообработке, включают нержавеющую сталь и чугун. Однако другие металлы, включая магний. Алюминий, никель, титан, латунь, медные сплавы и многие другие поддаются термообработке.

Около 80% термически обработанных черных металлов составляют стали различных марок. Другие примеры черных металлов, поддающихся термообработке, включают нержавеющую сталь и чугун. Однако другие металлы, включая магний. Алюминий, никель, титан, латунь, медные сплавы и многие другие поддаются термообработке.

Термическая обработка алюминия

Термическая обработка алюминия помогает укрепить и упрочнить определенный набор сплавов алюминия. Сюда входят деформируемые и литейные сплавы, способные к дисперсионному твердению. Эти дисперсионно-твердеющие сплавы алюминия включают марки 2XXX, 6XXX, 7XXX и 8XXX. Отжиг также может потребоваться для деталей, подвергшихся деформационному упрочнению в процессе формования.

Типичная термическая обработка алюминия включает отжиг, естественное и искусственное старение, гомогенизацию и термообработку на твердый раствор. Хотя термическая обработка алюминия отличается от других металлов, таких как сталь, температура его печи может варьироваться от 240 до 1000°С. oF в зависимости от конкретного используемого процесса.

oF в зависимости от конкретного используемого процесса.

Термическая обработка стали

Как было сказано ранее, наиболее термообработанным черным металлом является сталь. Регулировка содержания углерода в стали является простейшей термической обработкой стали. Это способствует изменению механических свойств стали. Дополнительные изменения вносятся путем термообработки, например, путем увеличения скорости охлаждения через точку перехода аустенита в феррит. Кроме того, увеличение скорости охлаждения перлитной стали (0.77 % углерода) примерно до 200oC в минуту создает DPH около 300, а охлаждение — 400.oC в минуту повышает DPH примерно до 400. Повышение твердости связано с образованием более тонкой микроструктуры перлита и феррита, которую можно получить при медленном охлаждении на воздухе.

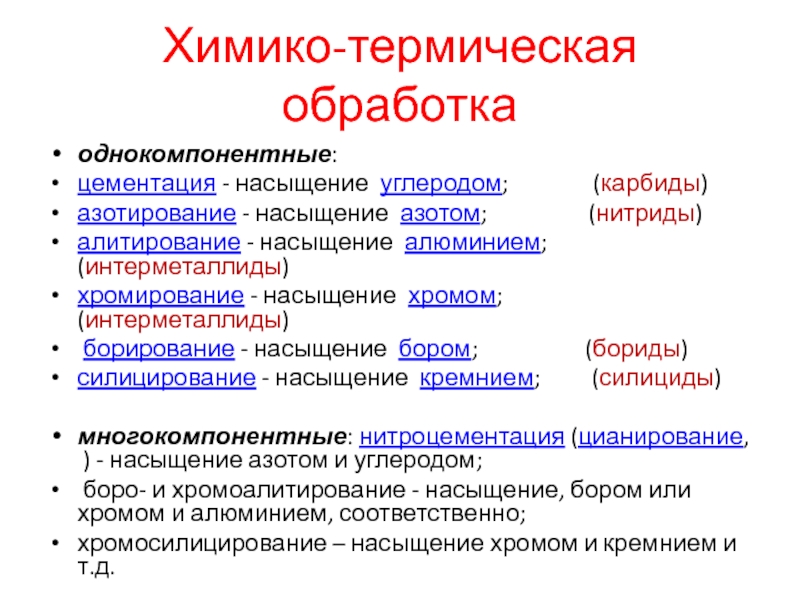

Как правило, обычно используемые процессы термической обработки стали включают отжиг, закалку, отпуск, борирование, науглероживание, цементацию, азотирование, обезуглероживание, цианирование и многое другое. Тем не менее, не каждая марка стали должна проходить все указанные термообработки, но все стали нуждаются в обработке.

Тем не менее, не каждая марка стали должна проходить все указанные термообработки, но все стали нуждаются в обработке.

Термическая обработка нержавеющей стали

Еще одним термообрабатываемым металлом является нержавеющая сталь. Для нержавеющей стали они обычно обрабатываются в зависимости от марки или типа сплава. Методы термической обработки, включая закалку, снятие напряжений и отжиг, помогают повысить коррозионную стойкость и пластичность нержавеющей стали во время изготовления. Это также помогает создать твердую структуру, устойчивую к истиранию и высоким механическим нагрузкам.

Термическая обработка нержавеющей стали в основном проводится в контролируемых условиях, чтобы предотвратить обезуглероживание, науглероживание и образование накипи на поверхности нержавеющей стали. Обычно используемые методы термической обработки нержавеющей стали включают отжиг (закалочный отжиг, технологический отжиг и стабилизирующий отжиг), закалку, снятие напряжений и многое другое.

Термическая обработка титана

Титан и его сплавы подвергаются термической обработке для снижения остаточных напряжений, возникающих при изготовлении (снятие напряжения). Кроме того, это приводит к оптимальному сочетанию размерной стабильности и обрабатываемости (отжиг). Для повышения прочности титана и его сплавов применяют Solution Treating & Aging. Когда дело доходит до термической обработки, титановые сплавы классифицируются как альфа-, почти альфа-, альфа-бета или бета-сплавы.

- В то время как альфа- и почти альфа-сплавы титана могут быть сняты с напряжения и отожжены, высокая прочность не может быть достигнута никаким типом термообработки.

- Коммерческие бета-сплавы считаются метастабильными бета-титановыми сплавами. При воздействии выбранных высоких температур оставшаяся бета-фаза разлагается и происходит упрочнение материала. Для получения бета-сплавов можно комбинировать старение и обработку для снятия напряжений, в то время как отжиг и обработка на твердый раствор могут быть идентичными операциями.

- Как следует из названия, сплавы альфа-бета представляют собой двухфазные сплавы, содержащие как альфа-, так и бета-фазы. Они кажутся наиболее универсальными и наиболее распространенными из трех разновидностей сплавов титана.

Термическая обработка меди

Медь как металл имеет приятный цвет, но наиболее важными характеристиками меди являются ее высокая тепло- и электропроводность, прочность, обрабатываемость, хорошая коррозионная стойкость, немагнитность и простота изготовления. Конечные продукты производства меди обычно называют продуктами литейного и прокатного производства. Они могут включать кабель и проволоку, полосу, прут, трубу, литье, профили из порошковой металлургии, листы, плиты, стержни, поковки и многое другое. Эти вышеупомянутые продукты производятся с использованием меди и ее сплавов и могут подвергаться термообработке для самых разных целей.

Наиболее часто используемые методы термической обработки меди включают гомогенизацию, снятие напряжений, отжиг, дисперсионное твердение и многие другие.

Общие методы термообработки

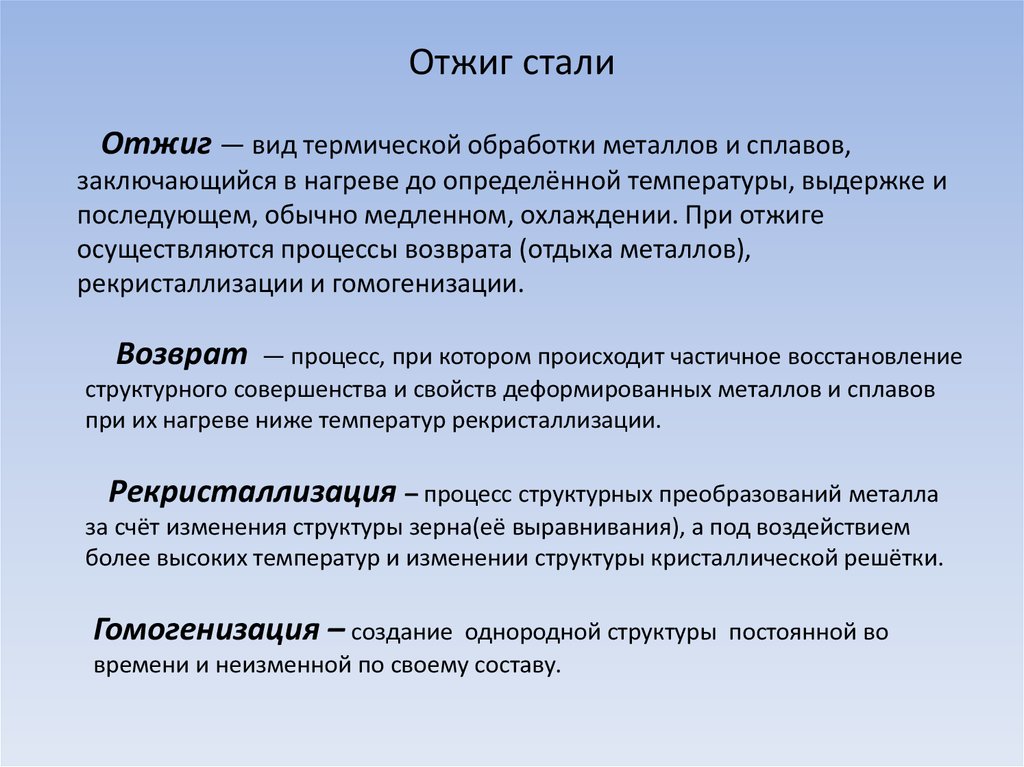

Отжиг — это метод термической обработки, который заключается в нагревании металла до определенной температуры, а затем в медленном охлаждении того же металла, при котором образуется улучшенная микроструктура. Этот процесс может быть осуществлен полностью или частично путем разделения составляющих. Этот метод обычно используется для размягчения металла для холодной обработки, чтобы улучшить его характеристики или свойства, такие как обрабатываемость, электропроводность, пластичность и ударная вязкость.

Это полезно для снятия напряжений в металле, возникающих в результате предшествующих процессов холодной обработки давлением. При рекристаллизации возникшая пластическая деформация снимается, когда температура металла пересекает верхнюю критическую температуру.

Используя этот метод термической обработки, детали, подлежащие термической обработке, могут подвергаться самым разнообразным методам. Эти методы включают, помимо прочего, частичный отжиг, полный отжиг, рекристаллизацию и окончательный отжиг.

Черные сплавы могут подвергаться либо процессу отжига, либо полному отжигу. В этом случае процесс отжига включает более высокую скорость охлаждения вплоть до нормализации включительно для получения однородной микроструктуры. С другой стороны, полный отжиг включает медленное охлаждение для получения крупного перлита.

Цветные металлы в основном подвергаются самым разнообразным методам отжига. Это включает в себя частичный отжиг, полный отжиг, рекристаллизационный отжиг и окончательный отжиг.

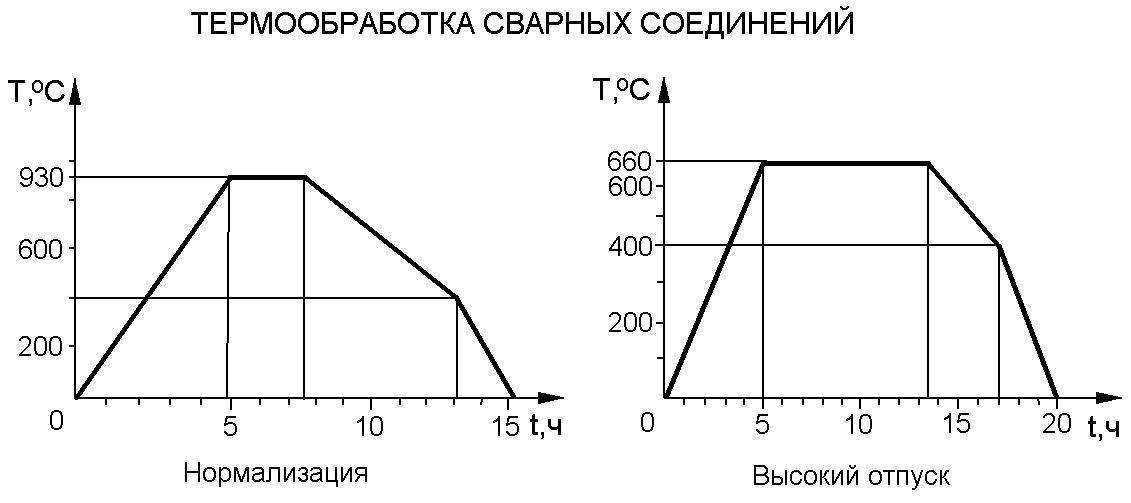

Нормализация

Метод нормализующей термической обработки применяют, когда требуется снять внутренние напряжения. Это напряжение может быть вызвано такими процессами, как литье, сварка или закалка. Этот процесс требует нагрева металлических деталей до температуры 40oC выше его верхней критической температуры.

Другая польза нормализации заключается в обеспечении однородности размера и состава при создании сплава. Нормализацию можно применять и для аустенитизированных ферросплавов, охлажденных на открытом воздухе.

Этот метод выгоден, потому что он производит мартенсит, перлит и даже бейнит. Это дает более твердую и прочную сталь, чем отожженная сталь. Это факт, что нормализованная сталь прочнее любой термообработанной стали. В связи с этим детали, которые необходимы для поддержки массивных внешних нагрузок или применения в ударной вязкости, всегда нормируются. Это поможет детали соответствовать требованиям детали, необходимой для проекта.

Снятие стресса

Когда некоторые детали подвергаются процессам, включая формование, прокатку, правку или механическую обработку, в детали остается определенное внутреннее напряжение. Чтобы снять это внутреннее напряжение, используется метод термообработки для снятия напряжения.

Метод термообработки для снятия напряжения используется для уменьшения или устранения напряжений, которые возникли в детали из-за предшествующих технических действий, выполненных с такими деталями. В основном это делается путем нагревания деталей до температуры ниже критической температуры с последующим однородным охлаждением.

Техника термообработки для снятия напряжения используется на таких предметах, как котлы, воздушные резервуары, сосуды под давлением и многое другое.

старение

Старение также известно как дисперсионное твердение. Этот метод термообработки в основном известен своим применением для повышения предела текучести ковких металлов. Механизм действия этого метода создает однородно диспергированные частицы в зернистой структуре металла, что приводит к изменению свойств.

После технологии термической обработки, достигающей высоких температур, следует дисперсионное твердение. Старение, с другой стороны, только повышает температуру до оптимального уровня и быстро снова снижает ее.

В то время как некоторые металлы стареют естественным образом (при комнатной температуре), другие стареют искусственно — по сути, при повышенных температурах. Естественно стареющие металлы очень легко хранить при более низких температурах. Естественно стареющие сплавы в некоторых приложениях хранятся в морозильной камере, чтобы избежать затвердевания до тех пор, пока не наступит время их использования. Сплавы, которые могут подвергаться дисперсионному твердению, включают сплав алюминия (серия 2000, серия 6000 и серия 7000), сталь (марочная сталь) и многие другие.

Сплавы, которые могут подвергаться дисперсионному твердению, включают сплав алюминия (серия 2000, серия 6000 и серия 7000), сталь (марочная сталь) и многие другие.

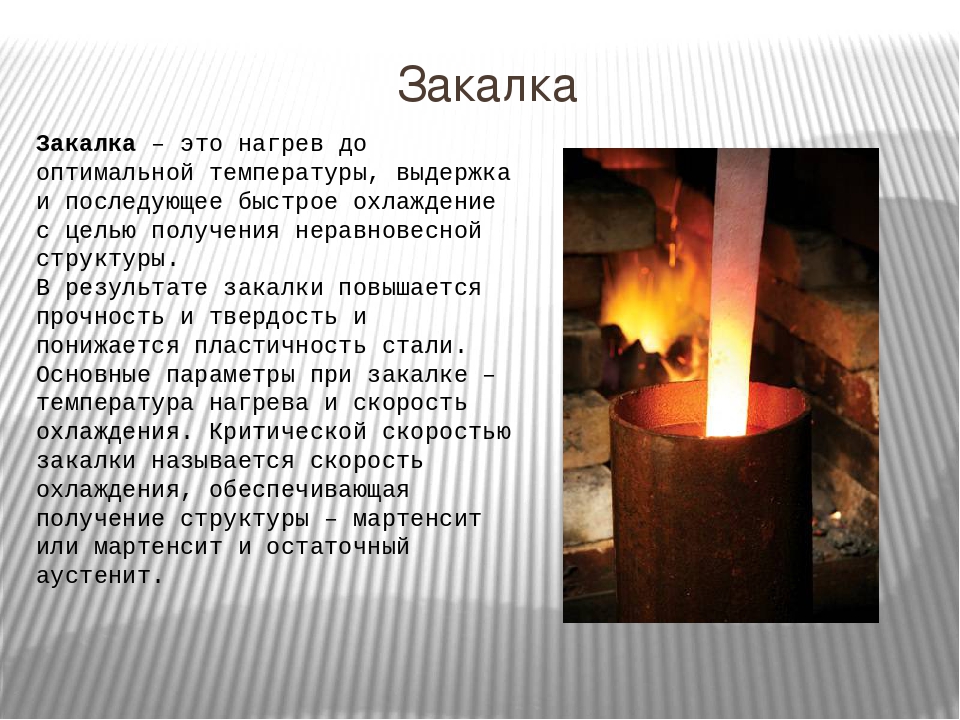

гашение

Закалка или закалка включает в себя нагрев деталей выше их верхней критической температуры и быстрый возврат температуры такой детали до комнатной температуры. Возвращение к комнатной температуре осуществляется путем помещения горячего металла в масло, рассол, растворенный в воде полимер или другую подходящую жидкость для полного затвердевания конструкции. Этот процесс осуществляется в быстром состоянии. Закалка производится как для черных, так и для цветных сплавов. В то время как цветные металлы производят более мягкие детали, чем обычные, сплавы черных металлов производят более твердые детали.

Закалочная твердость желаемой детали зависит от используемого метода закалки и химического состава металла. Закалка производится для черных металлов, включая железо и сталь, и цветных металлов, включая сплавы никеля, меди, алюминия и многих других. Однако большинство цветных металлов производят противоположный эффект при закалке. К таким материалам относятся алюминий, медь или никель, аустенитная нержавеющая сталь, такая как 316 и 304.

Однако большинство цветных металлов производят противоположный эффект при закалке. К таким материалам относятся алюминий, медь или никель, аустенитная нержавеющая сталь, такая как 316 и 304.

упрочнение

В области термической обработки закалка является наиболее распространенным методом, используемым для повышения твердости деталей. В некоторых ситуациях закаливается только поверхность этих деталей.

Для этого требуемую для термической обработки деталь закаливают термообработкой до заданной температуры, затем быстро охлаждают путем помещения в охлаждающую среду. Используемая охлаждающая среда включает, помимо прочего, рассол, воду или масло. Конечный продукт термической обработки закалкой повысит прочность и твердость, однако одновременно возрастет и хрупкость материала.

Одним из видов процесса закалки является поверхностная закалка, при которой только металлические детали обладают твердостью внешнего слоя. Это означает, что полученный кусок будет иметь более мягкую сердцевину, но более твердый внешний слой. Эта твердость внешнего слоя характерна для валов, потому что она защищает его внешний слой от износа материала.

Эта твердость внешнего слоя характерна для валов, потому что она защищает его внешний слой от износа материала.

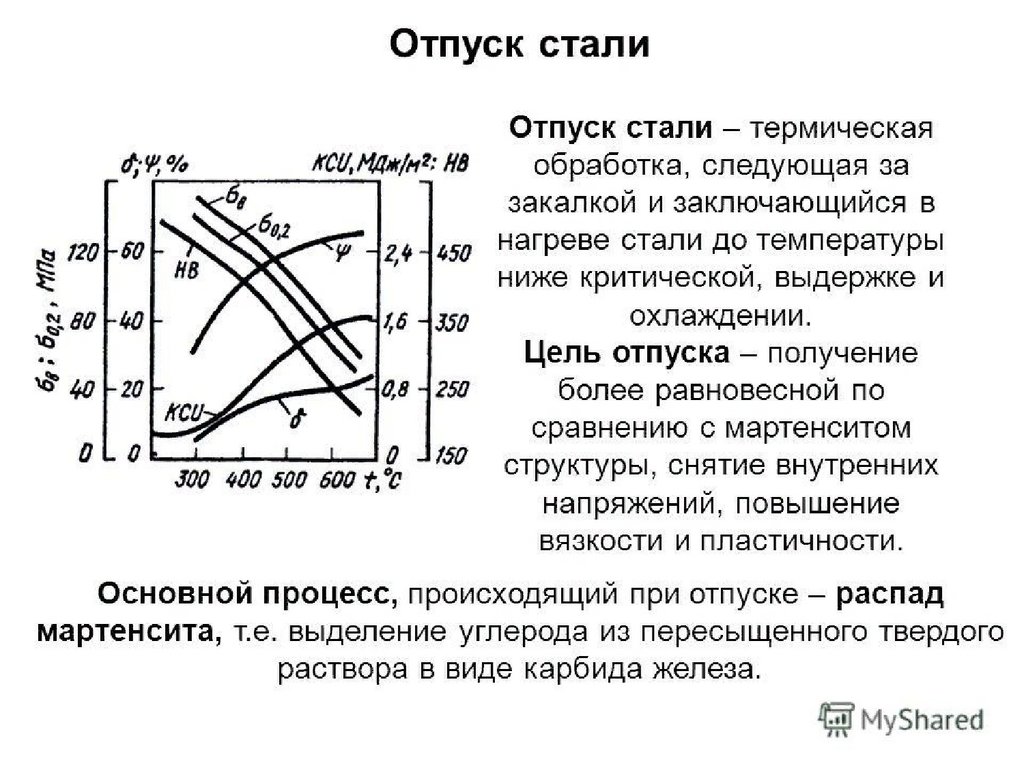

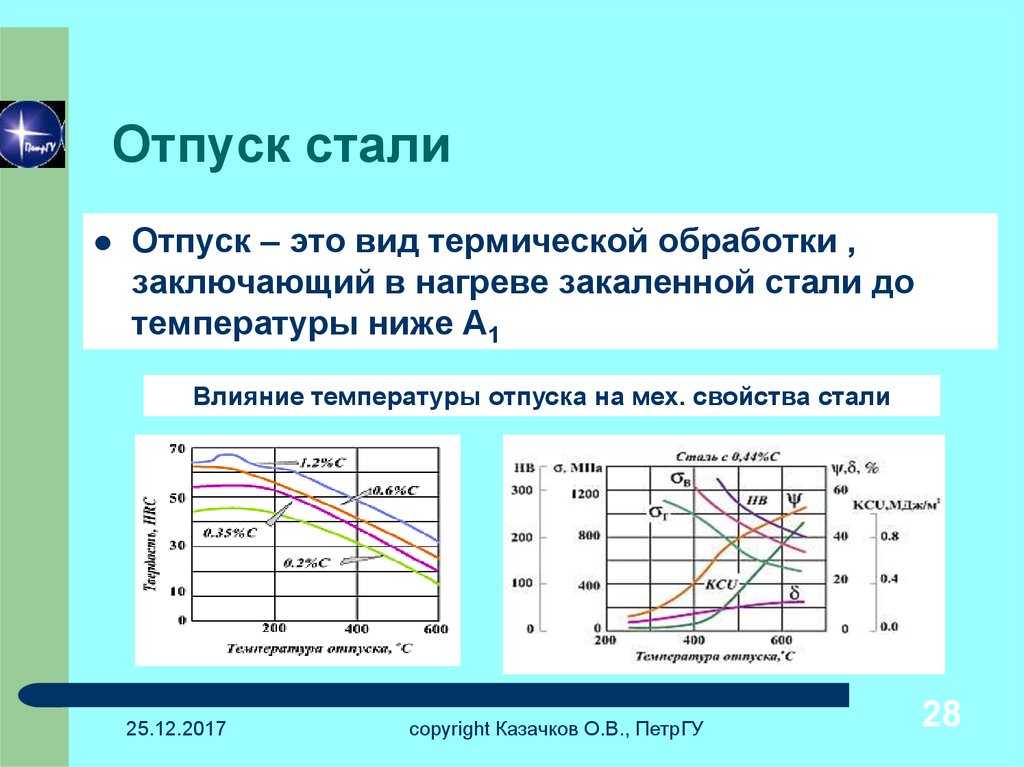

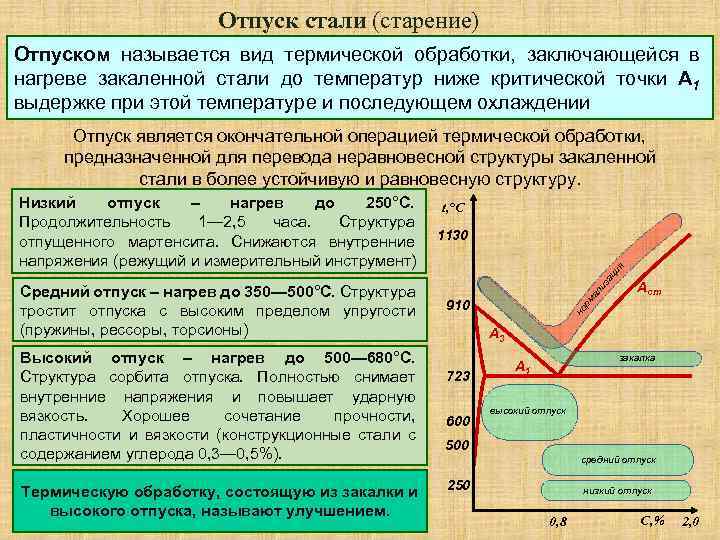

Отпуск — это метод термической обработки, используемый для повышения устойчивости сплавов на основе железа, таких как сталь. Хотя сплавы на основе железа демонстрируют высокий уровень твердости, они часто слишком хрупкие, чтобы их можно было использовать в большинстве случаев. В результате отпуск используется для изменения пластичности, твердости, прочности и хрупкости, чтобы облегчить обработку. Для этого деталь подвергается термической обработке ниже критической точки, так как более низкая температура снижает хрупкость, сохраняя при этом твердость детали. С другой стороны, если требуется повышенная пластичность при меньшей твердости и прочности, требуется более высокая температура.

Другой подход к этому — покупка закаленных деталей или их закалка перед обработкой. В отличие от процесса обработки после механической обработки, его может быть трудно обрабатывать, но он устраняет риск изменения размера детали. Этот процесс также помогает устранить необходимость в шлифовальном цехе для получения жестких допусков или отделки.

Этот процесс также помогает устранить необходимость в шлифовальном цехе для получения жестких допусков или отделки.

обезуглероживание

Обезуглероживание включает удаление углерода с поверхности желаемых деталей либо в процессе нормального старения окисления, либо путем нагревания. Это явление деградации поверхности при термической обработке и ковке стали. Его также можно описать как металлургический процесс, при котором поверхность стали обедняется содержанием углерода. Это делается в основном за счет химического воздействия или нагрева стальной детали выше нижней критической температуры.

Общий процесс термообработки

В производственных помещениях используются самые разные методы термообработки. Каждый из методов термообработки имеет разные результаты, но у них есть общие этапы, в том числе:

Каждый из методов термообработки имеет разные результаты, но у них есть общие этапы, в том числе:

- Отопление

- Замачивание

- Охлаждение

Отопление

В большинстве процессов термообработки нагрев является первым этапом. Многие термообрабатываемые сплавы изменяют структуру всякий раз, когда их нагревают до определенной температуры. При комнатной температуре структура сплава может быть либо механической смесью твердого раствора, либо комбинацией механической смеси и смеси твердого раствора.

Например, механическую смесь можно сравнить с бетоном точно так же, как песок и гравий удерживаются вместе цементом в одно целое. Точно так же в механической смеси элементы и соединения видны и удерживаются вместе матрицей неблагородных металлов.

Твердым раствором называют раствор, в котором два или более металлов поглощаются другим, образуя единое целое. Поэтому, когда сплав находится в виде твердого раствора, элемент и соединения, из которых состоит деталь, поглощаются друг другом.

При комнатной температуре металл в своей механической смеси переходит в частичный раствор или в твердый раствор при нагревании. Во время этого процесса химические свойства и состав изделия могут изменяться по размеру зерна и структуре. Существует вероятность того, что сплав окажется в одном из трех состояний, объясненных ранее, в зависимости от используемой методики.

Замачивание

Этот этап также рассматривается как этап выдержки, металл, подвергающийся термообработке, выдерживается при необходимой температуре. Металл должен оставаться при этой температуре до тех пор, пока тепло не будет равномерно распределено, что называется выдержкой. Продолжительность времени, которое он проведет при этой температуре, зависит от требований. Например, чем больше масса детали, тем больше времени требуется для замачивания детали. Еще одним фактором, влияющим на продолжительность, является тип материала.

Охлаждение

После того, как деталь была пропитана должным образом, следующим шагом будет ее охлаждение. При этом структура детали может претерпевать изменения от одного химического состава к другому, возвращаться к своему первоначальному виду или оставаться прежней. В зависимости от скорости охлаждения и типа металла металл в твердом растворе может оставаться неизменным во время охлаждения, превращаться в комбинацию двух или превращаться в механическую смесь. Интересен тот факт, что результат предсказуем, поэтому можно предсказать, что часть закончится так, как ожидалось.

При этом структура детали может претерпевать изменения от одного химического состава к другому, возвращаться к своему первоначальному виду или оставаться прежней. В зависимости от скорости охлаждения и типа металла металл в твердом растворе может оставаться неизменным во время охлаждения, превращаться в комбинацию двух или превращаться в механическую смесь. Интересен тот факт, что результат предсказуем, поэтому можно предсказать, что часть закончится так, как ожидалось.

Следовательно, можно изготовить широкий спектр металлов, чтобы они соответствовали определенным структурам, чтобы повысить их ударную вязкость, твердость, прочность на растяжение, пластичность и многое другое.

Необходимое оборудование для термической обработки

Для получения успешного процесса термообработки требуется тщательный контроль над всеми факторами, влияющими на нагрев и охлаждение детали. Этот контроль возможен только при наличии надлежащего оборудования, которое соответствует требованиям проекта. Следовательно, используемая печь должна быть надлежащего типа и размера, в которой температура должна контролироваться и поддерживаться в пределах, установленных для каждой операции.

Следовательно, используемая печь должна быть надлежащего типа и размера, в которой температура должна контролироваться и поддерживаться в пределах, установленных для каждой операции.

Кроме того, атмосферные условия внутри печи могут влиять на состояние деталей, подлежащих термообработке. Кроме того, закалочная среда и закалочное оборудование должны подбираться в соответствии с используемым материалом и процессом термообработки. Наконец, должно быть предусмотрено оборудование для обработки деталей и материалов, правки деталей и очистки металлов. Ниже приведены различные типы печей, необходимых для процесса термообработки:

- Печь периодического действия: состоит из изолированных камер с системой нагрева, стальным кожухом и доступом к камере.

- Колпаковая печь: состоит из съемных крышек, называемых колпаковами, которые можно опускать над загрузкой и подом с помощью крана.

- Коробчатые печи: большинство из них были модернизированы до полунепрерывных печей периодического действия с функциями, включающими камеры медленного охлаждения и встроенные закалочные ванны.

- Печь с выдвижным подом: также считается печью с выдвижным подом, которая представляет собой чрезвычайно большую печь периодического действия с подвижной изолированной тележкой, которую можно перемещать в печь и из печи.

- Печь элеваторного типа: под и тележка подкатываются под печь, в отличие от печи с тележкой.

- Печь с кипящим слоем: состоит из цилиндрической реторты, изготовленной из жаропрочного сплава.

- Шахтная печь: печь строится в яме и доходит до уровня пола или немного выше

- Печь для соляных ванн: для термической обработки используются различные соли.

Вопросы и Ответы

Заключение

В заключение, термическая обработка — это способ использования методов контролируемого нагрева и охлаждения для изменения физических свойств металлов с целью их улучшения. В результате такие металлы получают возможность использования в самых разных отраслях промышленности. Кроме того, термическая обработка является важной частью процесса точной обработки для преобразования деталей и обеспечения того, чтобы ваши детали работали так, как ожидается для ваших проектов.

Термическая обработка металлических и стальных изделий и деталей

Версия для печати

Термическая обработка металлических изделий, в том числе сварных швов, является важным этапом в производстве стальных сосудов и аппаратов, используемых в нефтегазовой и химической отраслях промышленности. Почему необходимо проводить обработку сталей высокими или низкими температурами?

Сначала разберемся в самой сути данного процесса.

Понятие термической обработки стальных изделий

Использование сосудов и аппаратов с агрессивными средами и под высоким давлением негативно влияет на поверхность детали, что может привести к его разрушению, сокращению срока эксплуатации и другим последствиям.

Термическая обработка стали — это совокупность технологических процессов, таких как нагрев, выдержка и охлаждение, которым подвергаются сварные швы (местная термообработка) или все изделие целиком (объемная термообработка). При этом происходит улучшение физико-механических свойств металла без изменения его химических характеристик. В результате последовательных операций при критических температурах (низких или высоких) происходит изменение структуры и внутреннего строения стали. За счет этого снижается внутреннее напряжение металла, достигаются заданные характеристики, уменьшается хрупкость металла, увеличивается его прочность и резистентность к воздействию агрессивных рабочих сред или внешних факторов. Кроме этого, термическая обработка может являться промежуточным этапом, улучшающим и упрощающим, например, резание или сварку металлопроката.

При этом происходит улучшение физико-механических свойств металла без изменения его химических характеристик. В результате последовательных операций при критических температурах (низких или высоких) происходит изменение структуры и внутреннего строения стали. За счет этого снижается внутреннее напряжение металла, достигаются заданные характеристики, уменьшается хрупкость металла, увеличивается его прочность и резистентность к воздействию агрессивных рабочих сред или внешних факторов. Кроме этого, термическая обработка может являться промежуточным этапом, улучшающим и упрощающим, например, резание или сварку металлопроката.

Термообработка сварных швов позволяет уменьшить последствия неравномерного нагрева участков изделия во время сварки, что может привести к снижению прочностных характеристик места соединения по сравнению с остальными участками и разрыву шва.

Объемная термическая обработка всего изделия выполняется в печи. В случае, если сосуд или аппарат не помещается, допускается поочередный нагрев его частей. При местной термообработке нагрев производится на выбранные участки сварных швов для улучшения их качества. Также существует внепечная термообработка, характеризующаяся нагревом сосуда/аппарата изнутри при помощи теплоносителя.

При местной термообработке нагрев производится на выбранные участки сварных швов для улучшения их качества. Также существует внепечная термообработка, характеризующаяся нагревом сосуда/аппарата изнутри при помощи теплоносителя.

Этапы термической обработки металлических деталей

Основными показателями термической обработки металлов и сплавов является скорость, температура нагрева/охлаждения и время нагрева, выдержки и охлаждения. За счет изменения и регулирования данных показателей достигаются различные свойства металлов и сплавов.

Термообработка проходит в несколько этапов:

- отжиг 1 и 2 типов происходит в печи, в которой изделие нагревается до заданной температуры (до 1050-1150°С*) и затем медленно остывает естественным путем в печи (до 500-550°С*). Первый тип отжига не связан с изменениями агрегатного состояния металла, в то время как 2-ой тип изменяет фазовое состояние стали. Отжиг позволяет снизить жесткость металла, повысить его вязкость, достичь однородность и снять внутреннее напряжение

-

нормализация характеризуется нагревом стали, ее выдержкой при заданной температуре в течение определенного времени, а затем постепенным охлаждением на воздухе.

Способствует формированию мелкозернистой структуры, повышению прочности связей, увеличению вязкости, уменьшению жесткости, например, для последующего резания заготовки или закалки

Способствует формированию мелкозернистой структуры, повышению прочности связей, увеличению вязкости, уменьшению жесткости, например, для последующего резания заготовки или закалки - закалка осуществляется также в печи: изделие нагревается до критической температуры (до 900°С*), после чего резко остужается с использованием специальных ванн с водой, термическим маслом, солевыми растворами, щелочными веществами

- отпуск определяет конечную структуру металлического изделия, уменьшает внутреннее напряжение, повышает ударную вязкость, увеличивает жесткость и снижает хрупкость за счет нагрева ниже критической температуры (от 150-250°С до 500-650°С*) и последующего плавного охлаждения

- естественное и искусственное старение позволяет увеличить предел твёрдости, текучести и прочности стального изделия

Также выделяется криогенная обработка, то есть обработка металла холодом в криогенных камерах при низких температурах. Криообработка стальных заготовок и деталей позволяет увеличить прочность и износостойкость и стойкость к коррозионному воздействию на внутреннюю и внешнюю поверхности сосуда/аппарата.

Криообработка стальных заготовок и деталей позволяет увеличить прочность и износостойкость и стойкость к коррозионному воздействию на внутреннюю и внешнюю поверхности сосуда/аппарата.

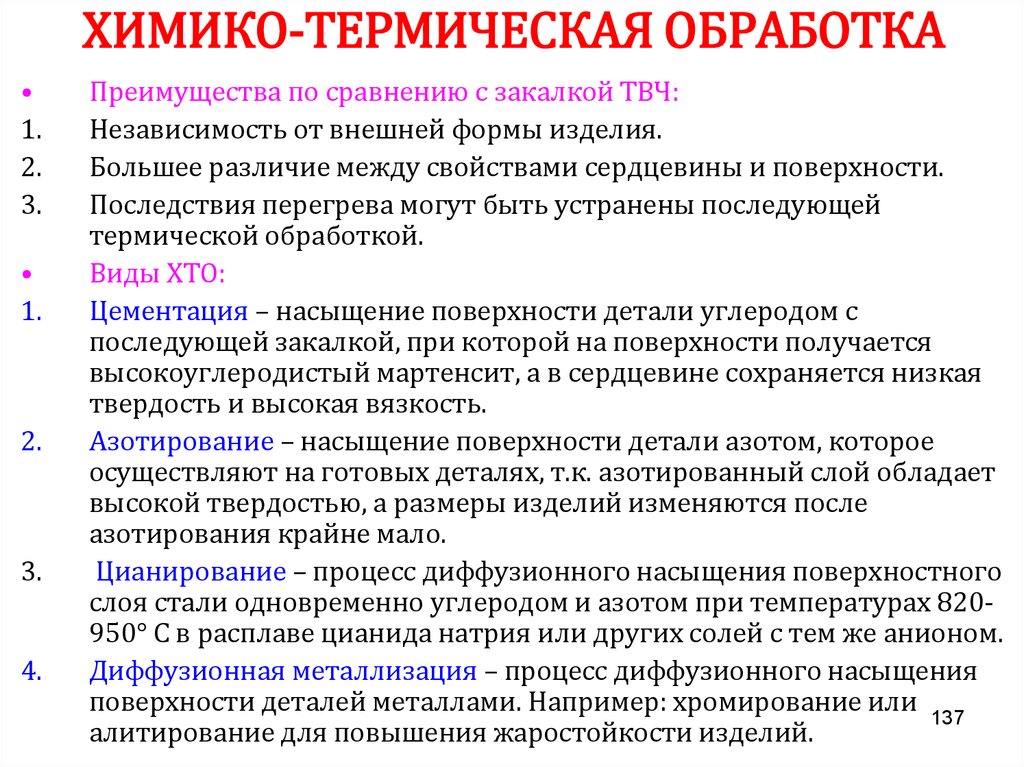

Обработка металлов и сталей может осуществляться как только термически, так и термо-механическим и химико-термическим способами. Во втором случае изделие дополнительно подвергается механическому воздействию. В последнем случае поверхность обрабатывается углеродом, азотом или другими газами.

Термическая обработка днищ на ООО «СП Бомбе»

На нашем Заводе термообработка днищ выполняется в соответствие с требованиями следующих нормативных документов:

- ГОСТ 12.3.004-75 «Система стандартов безопасности труда (ССБТ). Термическая обработка металлов. Общие требования безопасности (с Изменением № 1)»

- РД 26-17-086-88 «Соединения сварные. Контроль качества термической обработки аппаратуры»

-

ГОСТ 19905-74 «Упрочнение металлических изделий поверхностной химико-термической обработкой.

Состав общих требований»

Состав общих требований» - СТО 00220368-019-2017 «Термическая обработка нефтехимической аппаратуры и элементов»

Преимущества изделий, подвергшихся термической обработке

- увеличивается срок эксплуатации за счет повышения его износостойкости, прочности и улучшения качественных характеристик

- высокое качество выполненных сварных швов после термообработки позволяет обеспечивать герметичность соединений

- термообработка металлических заготовок позволяет упростить некоторые технологические процессы, например, резку

* температура и время нагрева и охлаждения зависит от выбранного режима термообработки, вида металла, размера изделия

Термическая обработка металлов: все, что вам нужно знать

Пользователи металлов в обрабатывающей промышленности научились улучшать самые разнообразные металлы. В основном это делается для того, чтобы приспособить их свойства к поставленной задаче, такой как реакция на прецизионную обработку.

Существует множество методов улучшения металлов, один из которых включает термическую обработку металлов . Этот процесс может изменить ряд различных свойств, включая прочность, формуемость, эластичность, твердость, пластичность и обрабатываемость.

Как следует из темы этой статьи, эта статья посвящена всему, что вам нужно знать о термической обработке металлов.

Что такое термическая обработка металлов

Термическая обработка — это общий процесс использования операций нагрева и охлаждения на различных поэтапных уровнях для изменения физических свойств металлов (микроструктуры), таких как сталь, алюминий и многие другие. Основной целью такой обработки является улучшение физических и структурных свойств металла для определенного использования или будущей работы.

Существует множество разновидностей процессов термической обработки, среди которых поверхностная закалка, отжиг, отпуск, обезуглероживание, нормализация, поверхностная закалка, старение, закалка и многое другое. Хотя каждая из этих термообработок приводит к разным результатам в металле, все они включают три основных этапа. Эти этапы включают нагревание, замачивание и охлаждение.

Хотя каждая из этих термообработок приводит к разным результатам в металле, все они включают три основных этапа. Эти этапы включают нагревание, замачивание и охлаждение.

Преимущества термической обработки металлов

В мире производства обычно используется термическая обработка металлов, и это точно контролируемый процесс нагрева и охлаждения. Термическая обработка делает металл не только более твердым, но и более мягким. Размягчение позволяет использовать металлы для рабочих операций, таких как холодная ковка, механическая обработка, глубокая вытяжка и многие другие. Термическая обработка металла выгодна и включает в себя следующее:

- Улучшение обрабатываемости или обрабатываемости:

Термическая обработка помогает улучшить технологичность металла. Это достигается за счет снятия внутреннего напряжения от предыдущих производственных процессов, таких как горячая обработка, холодная обработка, механическая обработка, сварка и штамповка. Например, если металл очень трудно согнуть или обработать, его можно подвергнуть отжигу или снятию напряжений. Это поможет снизить твердость такого материала. Если материал деформируется при механической обработке, чтобы предотвратить его деформацию, материал можно отжечь или снять напряжение. Термическая обработка с использованием индукции или пламени также может использоваться для смягчения определенной области металла, оставляя оставшуюся часть металла нетронутой.

Например, если металл очень трудно согнуть или обработать, его можно подвергнуть отжигу или снятию напряжений. Это поможет снизить твердость такого материала. Если материал деформируется при механической обработке, чтобы предотвратить его деформацию, материал можно отжечь или снять напряжение. Термическая обработка с использованием индукции или пламени также может использоваться для смягчения определенной области металла, оставляя оставшуюся часть металла нетронутой.

- Повышение долговечности и износостойкости

Существует несколько процессов термообработки. Некоторые из этих процессов можно использовать для повышения износостойкости путем упрочнения соответствующих металлов. Такие металлы, как титан, сталь, инконель и некоторые сплавы меди, могут быть закалены либо на поверхности (цементация), либо насквозь (сквозная закалка). Это делается для того, чтобы сделать материал прочнее, долговечнее, жестче и устойчивее к износу. Этот метод является лучшим методом, обычно используемым для повышения долговечности недорогой стали, включая 1018 или А-36.

Локальная закалка может производиться либо индукционной, либо пламенной. Это также может помочь укрепить определенную часть, оставив остальную часть материала нетронутой или неизменной. Наконец, азотирование используется для упрочнения поверхности детали при низких температурах для уменьшения деформации.

- Повышение ударной вязкости и прочности

Вязкость и прочность являются компромиссом, поскольку увеличение прочности, измеряемой твердостью, может помочь снизить ударную вязкость и повысить хрупкость. Следовательно, термическая обработка может влиять на предел прочности при растяжении, предел текучести и вязкость разрушения. Посредством закалки или цементации можно повысить прочность материала. Тем не менее, материал необходимо будет вытянуть или закалить, чтобы уменьшить хрупкость. Степень отпуска определяется пределом прочности, требуемым для детали. Кроме того, если полученный материал слишком хрупок, его можно подвергнуть термической обработке либо повторно отпустить, либо отжечь, чтобы сделать его более пригодным к использованию (пластичным).

- Улучшение магнитных свойств

Многие металлы, включая 316 или 1008, имеют тенденцию приобретать магнетизм, который измеряется как магнитная проницаемость. В основном это достигается, когда рассматриваемые материалы упрочняются с использованием методов, включая механическую обработку, штамповку, формование и гибку. Помимо приобретения магнетизма, существует особый тип процесса отжига, который помогает уменьшить магнитную проницаемость. Это важно сделать, если деталь имеет применение в электронной среде.

Какие металлы можно подвергать термической обработке?

В мире термообработки черные металлы составляют большую часть термообработанных материалов. Около 80% термически обработанных черных металлов составляют стали различных марок. Другие примеры черных металлов, поддающихся термообработке, включают нержавеющую сталь и чугун. Однако другие металлы, включая магний. Алюминий, никель, титан, латунь, медные сплавы и многие другие поддаются термообработке.

Термическая обработка алюминия

Термическая обработка алюминия помогает укрепить и упрочнить определенную группу алюминиевых сплавов. Сюда входят деформируемые и литейные сплавы, способные к дисперсионному твердению. Эти дисперсионно-твердеющие сплавы алюминия включают марки 2XXX, 6XXX, 7XXX и 8XXX. Отжиг также может потребоваться для деталей, подвергшихся деформационному упрочнению в процессе формования.

Типичная термообработка алюминия включает отжиг, естественное и искусственное старение, гомогенизацию и термообработку на твердый раствор. Хотя термическая обработка алюминия отличается от других металлов, таких как сталь, температура его печи может варьироваться от 240 до 1000°С.0083 или F в зависимости от используемого процесса.

Термическая обработка стали

Как упоминалось ранее, наиболее термообрабатываемым черным металлом является сталь. Регулировка содержания углерода в стали является простейшей термической обработкой стали. Это способствует изменению механических свойств стали. Дополнительные изменения вносятся путем термообработки, например, путем увеличения скорости охлаждения через точку перехода аустенита в феррит. Также увеличение скорости охлаждения перлитной стали (0,77% углерода) примерно до 200 град.0083 o C в минуту создает DPH около 300, а охлаждение при 400 o C в минуту увеличивает DPH примерно до 400. Повышение твердости объясняется образованием более тонкой микроструктуры перлита и феррита, которую можно получить во время медленное охлаждение на окружающем воздухе.

Это способствует изменению механических свойств стали. Дополнительные изменения вносятся путем термообработки, например, путем увеличения скорости охлаждения через точку перехода аустенита в феррит. Также увеличение скорости охлаждения перлитной стали (0,77% углерода) примерно до 200 град.0083 o C в минуту создает DPH около 300, а охлаждение при 400 o C в минуту увеличивает DPH примерно до 400. Повышение твердости объясняется образованием более тонкой микроструктуры перлита и феррита, которую можно получить во время медленное охлаждение на окружающем воздухе.

Как правило, обычно используемые процессы термической обработки стали включают отжиг, закалку, отпуск, борирование, науглероживание, цементацию, азотирование, обезуглероживание, цианирование и многое другое. Тем не менее, не каждая марка стали должна проходить все указанные термообработки, но все стали нуждаются в обработке.

Термическая обработка Нержавеющая сталь

Еще одним металлом, подлежащим термообработке, является нержавеющая сталь. Для нержавеющей стали они обычно обрабатываются в зависимости от марки или типа сплава. Методы термической обработки, включая закалку, снятие напряжений и отжиг, помогают повысить коррозионную стойкость и пластичность нержавеющей стали во время изготовления. Это также помогает создать твердую структуру, устойчивую к истиранию и высоким механическим нагрузкам.

Для нержавеющей стали они обычно обрабатываются в зависимости от марки или типа сплава. Методы термической обработки, включая закалку, снятие напряжений и отжиг, помогают повысить коррозионную стойкость и пластичность нержавеющей стали во время изготовления. Это также помогает создать твердую структуру, устойчивую к истиранию и высоким механическим нагрузкам.

Термическая обработка нержавеющей стали в основном проводится в контролируемых условиях для предотвращения обезуглероживания, науглероживания и образования накипи на поверхности нержавеющей стали. Обычно используемые методы термической обработки нержавеющей стали включают отжиг (закалочный отжиг, технологический отжиг и стабилизирующий отжиг), закалку, снятие напряжений и многое другое.

Термическая обработка Титан

Титан и его сплавы подвергаются термообработке для снижения остаточных напряжений, возникающих при изготовлении (снятие напряжения). Кроме того, это приводит к оптимальному сочетанию размерной стабильности и обрабатываемости (отжиг). Для повышения прочности титана и его сплавов применяют Solution Treating & Aging. Когда дело доходит до термической обработки, титановые сплавы классифицируются как альфа-, почти альфа-, альфа-бета или бета-сплавы.

Для повышения прочности титана и его сплавов применяют Solution Treating & Aging. Когда дело доходит до термической обработки, титановые сплавы классифицируются как альфа-, почти альфа-, альфа-бета или бета-сплавы.

- В то время как титановые сплавы Alpha и почти Alpha могут быть сняты с напряжения и подвергнуты отжигу, высокая прочность не может быть достигнута никаким типом термообработки.

- Коммерческие бета-сплавы считаются метастабильными бета-титановыми сплавами. При воздействии выбранных высоких температур оставшаяся бета-фаза разлагается и происходит упрочнение материала. Для получения бета-сплавов можно комбинировать старение и обработку для снятия напряжений, в то время как отжиг и обработка на твердый раствор могут быть идентичными операциями.

- Как следует из названия, сплавы Альфа-Бета представляют собой двухфазные сплавы, содержащие как альфа-, так и бета-фазы. Они кажутся наиболее универсальными и наиболее распространенными из трех разновидностей сплавов титана.

Термическая обработка Медь

Медь как металл имеет приятный цвет, но наиболее важными характеристиками меди являются ее высокая тепло- и электропроводность, прочность, обрабатываемость, хорошая коррозионная стойкость, немагнитность и простота изготовления. . Конечные продукты производства меди обычно называют продуктами литейного и прокатного производства. Они могут включать кабель и проволоку, полосу, прут, трубу, литье, профили из порошковой металлургии, листы, плиты, стержни, поковки и многое другое. Эти вышеупомянутые продукты производятся с использованием меди и ее сплавов и могут подвергаться термообработке для самых разных целей.

Наиболее часто используемые методы термической обработки меди включают гомогенизацию, снятие напряжений, отжиг, дисперсионное твердение и многие другие.

Общие методы термической обработки

Отжиг

Отжиг — это метод термической обработки, который заключается в нагревании металла до определенной температуры и последующем медленном охлаждении того же металла, в результате чего получается улучшенная микроструктура. Этот процесс может быть осуществлен полностью или частично путем разделения составляющих. Этот метод обычно используется для размягчения металла для холодной обработки, чтобы улучшить его характеристики или свойства, такие как обрабатываемость, электропроводность, пластичность и ударная вязкость.

Этот процесс может быть осуществлен полностью или частично путем разделения составляющих. Этот метод обычно используется для размягчения металла для холодной обработки, чтобы улучшить его характеристики или свойства, такие как обрабатываемость, электропроводность, пластичность и ударная вязкость.

Полезен для снятия напряжений в металле, возникающих в результате предшествующих процессов холодной обработки давлением. При рекристаллизации возникшая пластическая деформация снимается, когда температура металла пересекает верхнюю критическую температуру.

При использовании этого метода термической обработки детали, подлежащие термической обработке, могут подвергаться самым разнообразным методам. Эти методы включают, помимо прочего, частичный отжиг, полный отжиг, рекристаллизацию и окончательный отжиг.

Черные сплавы могут подвергаться либо технологическому отжигу, либо полному отжигу. В этом случае процесс отжига включает более высокую скорость охлаждения вплоть до нормализации включительно для получения однородной микроструктуры. С другой стороны, полный отжиг включает медленное охлаждение для получения крупного перлита.

С другой стороны, полный отжиг включает медленное охлаждение для получения крупного перлита.

Цветные металлы в основном подвергаются самым разнообразным методам отжига. Это включает в себя частичный отжиг, полный отжиг, рекристаллизационный отжиг и окончательный отжиг.

Нормализация

При необходимости снятия внутренних напряжений применяется нормализующая термообработка. Это напряжение может быть вызвано такими процессами, как литье, сварка или закалка. Этот процесс требует нагрева металлических деталей до температуры, которая на 40 o C превышает его верхнюю критическую температуру.

Другая польза нормализации заключается в обеспечении однородности размера и состава при создании сплава. Нормализацию можно применять и для аустенитизированных ферросплавов, охлажденных на открытом воздухе.

Этот метод выгоден тем, что позволяет получать мартенсит, перлит и даже бейнит. Это дает более твердую и прочную сталь, чем отожженная сталь. Это факт, что нормализованная сталь прочнее любой термообработанной стали. В связи с этим детали, которые необходимы для поддержки массивных внешних нагрузок или применения в ударной вязкости, всегда нормируются. Это поможет детали соответствовать требованиям детали, необходимой для проекта.

Это факт, что нормализованная сталь прочнее любой термообработанной стали. В связи с этим детали, которые необходимы для поддержки массивных внешних нагрузок или применения в ударной вязкости, всегда нормируются. Это поможет детали соответствовать требованиям детали, необходимой для проекта.

снятие стресса

Когда некоторые детали подвергаются обработке, включая формовку, прокатку, правку или механическую обработку, в детали остается определенное внутреннее напряжение. Чтобы снять это внутреннее напряжение, используется метод термообработки для снятия напряжения.

Метод термообработки для снятия напряжения используется для уменьшения или устранения напряжений, которые возникли в детали в результате предшествующих технических работ, выполненных на таких деталях. В основном это делается путем нагревания деталей до температуры ниже критической температуры с последующим однородным охлаждением.

Техника термической обработки для снятия напряжений используется в таких изделиях, как котлы, воздушные резервуары, сосуды под давлением и многое другое.

Старение также известно как дисперсионное твердение. Этот метод термообработки в основном известен своим применением для повышения предела текучести ковких металлов. Механизм действия этого метода создает однородно диспергированные частицы в зернистой структуре металла, что приводит к изменению свойств.

После термической обработки при высоких температурах наступает дисперсионное твердение. Старение, с другой стороны, только повышает температуру до оптимального уровня и быстро снова снижает ее.

В то время как некоторые металлы стареют естественным образом (при комнатной температуре), другие стареют искусственно – по сути, при повышенных температурах. Естественно стареющие металлы очень легко хранить при более низких температурах. Естественно стареющие сплавы в некоторых приложениях хранятся в морозильной камере, чтобы избежать затвердевания до тех пор, пока не наступит время их использования. Сплавы, которые могут подвергаться дисперсионному твердению, включают сплав алюминия (серия 2000, серия 6000 и серия 7000), сталь (марочная сталь) и многие другие.

Закалка

Закалка или закалка включает нагрев деталей выше их верхней критической температуры и быстрый возврат температуры такой детали до комнатной температуры. Возврат к комнатной температуре осуществляется путем помещения горячего металла в масло, рассол, растворенный в воде полимер или другую подходящую жидкость для полного затвердевания конструкции. Этот процесс осуществляется в быстром состоянии. Закалка производится как для черных, так и для цветных сплавов. В то время как цветные металлы производят более мягкие детали, чем обычные, сплавы черных металлов производят более твердые детали.

Твердость желаемой детали после закалки зависит от используемого метода закалки и химического состава металла. Закалка производится для черных металлов, включая железо и сталь, и цветных металлов, включая сплавы никеля, меди, алюминия и многих других. Однако большинство цветных металлов производят противоположный эффект при закалке. К таким материалам относятся алюминий, медь или никель, аустенитная нержавеющая сталь, такая как 316 и 304.

Закалка

В области термической обработки закалка является наиболее распространенным методом повышения твердости деталей. В некоторых ситуациях закаливается только поверхность этих деталей.

Для этого требуемую для термической обработки деталь закаляют путем термической обработки до заданной температуры, затем быстро охлаждают путем помещения в охлаждающую среду. Используемая охлаждающая среда включает, помимо прочего, рассол, воду или масло. Конечный продукт термической обработки закалкой повысит прочность и твердость, однако одновременно возрастет и хрупкость материала.

Одним из видов процесса закалки является поверхностная закалка, при которой только металлические детали обладают твердостью внешнего слоя. Это означает, что полученный кусок будет иметь более мягкую сердцевину, но более твердый внешний слой. Эта твердость внешнего слоя характерна для валов, потому что она защищает его внешний слой от износа материала.

Отпуск

Отпуск — это метод термической обработки, используемый для повышения упругости сплавов на основе железа, таких как сталь. Хотя сплавы на основе железа демонстрируют высокий уровень твердости, они часто слишком хрупкие, чтобы их можно было использовать в большинстве случаев. В результате отпуск используется для изменения пластичности, твердости, прочности и хрупкости, чтобы облегчить обработку. Для этого деталь подвергается термической обработке ниже критической точки, так как более низкая температура снижает хрупкость, сохраняя при этом твердость детали. С другой стороны, если требуется повышенная пластичность при меньшей твердости и прочности, требуется более высокая температура.

Хотя сплавы на основе железа демонстрируют высокий уровень твердости, они часто слишком хрупкие, чтобы их можно было использовать в большинстве случаев. В результате отпуск используется для изменения пластичности, твердости, прочности и хрупкости, чтобы облегчить обработку. Для этого деталь подвергается термической обработке ниже критической точки, так как более низкая температура снижает хрупкость, сохраняя при этом твердость детали. С другой стороны, если требуется повышенная пластичность при меньшей твердости и прочности, требуется более высокая температура.

Другим подходом к этому является покупка закаленных деталей или их закалка перед обработкой. В отличие от процесса обработки после механической обработки, его может быть трудно обрабатывать, но он устраняет риск изменения размера детали. Этот процесс также помогает устранить необходимость в шлифовальном цехе для получения жестких допусков или отделки.

Обезуглероживание

Обезуглероживание включает удаление углерода с поверхности желаемых деталей либо в процессе нормального старения путем окисления, либо путем нагревания. Это явление деградации поверхности при термической обработке и ковке стали. Его также можно описать как металлургический процесс, при котором поверхность стали обедняется содержанием углерода. Это делается в основном за счет химического воздействия или нагрева стальной детали выше нижней критической температуры.

Это явление деградации поверхности при термической обработке и ковке стали. Его также можно описать как металлургический процесс, при котором поверхность стали обедняется содержанием углерода. Это делается в основном за счет химического воздействия или нагрева стальной детали выше нижней критической температуры.

Содержание углерода в металле влияет на твердость металла. В процессе обезуглероживания углерод диффундирует с поверхности металла, что приводит к его ослаблению. Хотя этот процесс снижает прочность металла, он также увеличивает деформацию сдвига ниже поверхности металла. Это также снижает сопротивление усталости, в то время как скорость износа и рост трещин увеличиваются.

Стандартный процесс термической обработки

В производственных помещениях используется большое разнообразие методов термической обработки. Каждый из методов термообработки имеет разные результаты, но у них есть общие этапы, в том числе:

- Нагрев

- Замачивание

- Охлаждение

Нагрев

В большинстве процессов термообработки нагрев является первым этапом. Многие термообрабатываемые сплавы изменяют структуру всякий раз, когда их нагревают до определенной температуры. При комнатной температуре структура сплава может быть либо механической смесью твердого раствора, либо комбинацией механической смеси и смеси твердого раствора.

Многие термообрабатываемые сплавы изменяют структуру всякий раз, когда их нагревают до определенной температуры. При комнатной температуре структура сплава может быть либо механической смесью твердого раствора, либо комбинацией механической смеси и смеси твердого раствора.

Например, механическую смесь можно сравнить с бетоном точно так же, как песок и гравий удерживаются вместе цементом. Точно так же в механической смеси элементы и соединения видны и удерживаются вместе матрицей неблагородных металлов.

Твердым раствором называют раствор, в котором два или более металлов поглощаются другим, образуя единое целое. Поэтому, когда сплав находится в виде твердого раствора, элемент и соединения, из которых состоит деталь, поглощаются друг другом.

При комнатной температуре металл в его механической смеси переходит в частичный раствор или в твердый раствор при нагревании. Во время этого процесса химические свойства и состав изделия могут изменяться по размеру зерна и структуре. Существует вероятность того, что сплав окажется в одном из трех состояний, объясненных ранее, в зависимости от используемой методики.

Существует вероятность того, что сплав окажется в одном из трех состояний, объясненных ранее, в зависимости от используемой методики.

Замачивание

Этот этап также считается этапом выдержки, металл, подвергающийся термической обработке, выдерживается при необходимой температуре. Металл должен оставаться при этой температуре до тех пор, пока тепло не будет равномерно распределено, что называется выдержкой. Продолжительность времени, которое он проведет при этой температуре, зависит от требований. Например, чем больше масса детали, тем больше времени требуется для замачивания детали. Еще одним фактором, влияющим на продолжительность, является тип материала.

Охлаждение

После того, как деталь была должным образом пропитана, следующим шагом будет ее охлаждение. При этом структура детали может претерпевать изменения от одного химического состава к другому, возвращаться к своему первоначальному виду или оставаться прежней. В зависимости от скорости охлаждения и типа металла металл в твердом растворе может оставаться неизменным во время охлаждения, превращаться в комбинацию двух или превращаться в механическую смесь. Интересен тот факт, что результат предсказуем, поэтому можно предсказать, что часть закончится так, как ожидалось.

Интересен тот факт, что результат предсказуем, поэтому можно предсказать, что часть закончится так, как ожидалось.

Следовательно, большое разнообразие металлов может быть изготовлено в соответствии со специфическими структурами для повышения их ударной вязкости, твердости, прочности на растяжение, пластичности и многих других свойств.

Необходимое оборудование для термообработки

Для обеспечения успешного процесса термообработки требуется тщательный контроль над всеми факторами, влияющими на нагрев и охлаждение детали. Этот контроль возможен только при наличии надлежащего оборудования, которое соответствует требованиям проекта. Следовательно, используемая печь должна быть надлежащего типа и размера, в которой температура должна контролироваться и поддерживаться в пределах, установленных для каждой операции.

Кроме того, атмосферные условия в печи могут влиять на состояние деталей, подлежащих термообработке. Кроме того, закалочная среда и закалочное оборудование должны подбираться в соответствии с используемым материалом и процессом термообработки. Наконец, должно быть предусмотрено оборудование для обработки деталей и материалов, правки деталей и очистки металлов. Ниже приведены различные типы печей, необходимых для процесса термообработки:

Наконец, должно быть предусмотрено оборудование для обработки деталей и материалов, правки деталей и очистки металлов. Ниже приведены различные типы печей, необходимых для процесса термообработки:

- Печь периодического действия: состоит из изолированных камер с системой нагрева, стальным кожухом и доступом к камере.

- Колпаковая печь: состоит из съемных крышек, называемых колпаковами, которые можно опустить над загрузкой и подом с помощью крана

- Коробчатая печь: большинство из них было модернизировано до полунепрерывной периодической печи с функцией, включающей камеры медленного охлаждения и встроенные закалочные баки.

- Печь с выдвижным подом: также считается печью с выдвижным подом, которая представляет собой чрезвычайно большую печь периодического действия с подвижной изолированной тележкой, которую можно задвигать в печь и из нее.

- Печь элеваторного типа: под и тележка задвигаются под печь, в отличие от печи с тележкой

- Печь с кипящим слоем: состоит из цилиндрической реторты, изготовленной из жаропрочного сплава.

- Шахтная печь: печь сооружается в яме и простирается до уровня пола или немного выше

- Печь для соляных ванн: для термообработки используются различные соли

Резюме

В заключение, термическая обработка — это способ использования методов контролируемого нагрева и охлаждения для изменения физических свойств металлов с целью их улучшения. В результате такие металлы получают возможность использования в самых разных отраслях промышленности. Кроме того, термообработка является важной частью процесса точной обработки для преобразования деталей и обеспечения того, чтобы ваши детали работали так, как ожидается для ваших проектов.

Услуги по термообработке металлов | Technox Machine & Manufacturing Inc.

Термическая обработка — это процесс, при котором металл нагревается или охлаждается в строго контролируемой среде для управления физическими свойствами, такими как его ковкость, долговечность, технологичность, твердость и прочность. Термически обработанные металлы необходимы во многих отраслях, включая аэрокосмическую, автомобильную, компьютерную и тяжелую промышленность. Термическая обработка металлических деталей (таких как винты или кронштейны двигателя) создает ценность за счет повышения их универсальности и применимости.

Термически обработанные металлы необходимы во многих отраслях, включая аэрокосмическую, автомобильную, компьютерную и тяжелую промышленность. Термическая обработка металлических деталей (таких как винты или кронштейны двигателя) создает ценность за счет повышения их универсальности и применимости.

Термическая обработка представляет собой трехстадийный процесс . Сначала металл нагревают до определенной температуры, необходимой для достижения желаемого изменения. Далее температуру поддерживают до тех пор, пока металл не будет равномерно прогрет. Затем источник тепла удаляют, позволяя металлу полностью остыть.

Сталь является наиболее распространенным термообработанным металлом, но этот процесс выполняется на других материалах :

- Алюминий

- Латунь

- Бронза

- Чугун

- Медь

- Хастеллой

- Инконель

- Никель

- Пластик

- Нержавеющая сталь

Общие проблемы термообработки

При неправильной термической обработке металлов этот процесс может ослабить или повредить металл. Большинство общих проблем можно избежать с помощью надлежащей закалки, надлежащего отпуска, вакуумных печей и расплавленных солей.

. Хрупкость

Металлы, подвергшиеся неправильной термической обработке, могут стать хрупкими, что делает их более склонными к поломке и образованию осколков. Хрупкость возникает из-за того, что было применено слишком много тепла или тепло было применено неправильно. Чтобы избежать хрупкости, металл отпускают в течение более короткого промежутка времени или при более низкой температуре.

. Деформация

Коробление и другие деформации могут возникать из-за неравномерной или нерегулируемой температуры при термообработке или из-за того, что сам металл был неправильно подготовлен и не подходит для термообработки. Вы можете избежать коробления, проверяя качество металла перед началом процесса и правильно повышая, поддерживая и понижая температуру металла во время термообработки.

Вы можете избежать коробления, проверяя качество металла перед началом процесса и правильно повышая, поддерживая и понижая температуру металла во время термообработки.

. Охлаждение переломов

Трещины при охлаждении чаще всего вызываются быстрым охлаждением металла. Во избежание изломов при охлаждении все инструменты перед контактом с обрабатываемым металлом прогреваются, а металл не перегревается.

Типы термической обработки

Четыре основных типа термообработки : закалка/отпуск, снятие напряжения, отжиг и цементация.

. Закалка/отпуск

Обычно выполняемая на хрупких металлах, таких как сталь, закалка и отпуск представляют собой двухэтапный тщательно контролируемый процесс, включающий постепенный нагрев, а затем быстрое охлаждение металла для изменения его прочности, твердости и пластичности, часто повышая твердость до 600 BHN или выше. . При отпуске и закалке металлы нагревают в печи или другом аппарате, а затем обливают маслом или водой для охлаждения. Металлы, подвергнутые закалке и отпуску, используются в тяжелых условиях, таких как ковши тракторов, прицепы, резервуары для хранения и многое другое.

Металлы, подвергнутые закалке и отпуску, используются в тяжелых условиях, таких как ковши тракторов, прицепы, резервуары для хранения и многое другое.

. снятие стресса

Снятие напряжения используется для сведения к минимуму или, если возможно, устранения внутренних напряжений в металлах, которые естественным образом формируют напряжения в процессах механической обработки и резки. Обычно применяемый после черновой обработки, снятие напряжений осуществляется путем нагревания металла в печи (при необходимости с защитным газом для защиты от окисления), выдержки до двух часов, а затем медленного охлаждения на воздухе. Металлы со снятым напряжением можно найти в различных областях, включая столовые приборы, шестерни, инструменты, коленчатые валы и многое другое.

. Отжиг

Отжиг, часто выполняемый после холодной обработки или закалки, в первую очередь используется для снижения твердости металла и повышения его пластичности, улучшения формуемости и обрабатываемости металла, а также для снятия остаточных напряжений.

Способствует формированию мелкозернистой структуры, повышению прочности связей, увеличению вязкости, уменьшению жесткости, например, для последующего резания заготовки или закалки

Способствует формированию мелкозернистой структуры, повышению прочности связей, увеличению вязкости, уменьшению жесткости, например, для последующего резания заготовки или закалки Состав общих требований»

Состав общих требований»