Термостойкая резина: материал с уникальными свойствами

- Главная

- news

- Новости

17.03.2020

Термостойкая резина: материал с уникальными свойствами

Когда нужно изготовить РТИ, устойчивые к воздействию высоких температур, используются специальные материалы. Лучший выбор в таких случаях – силиконовая (кремнийорганическая) резина. Она отлично переносит нагрев, а по остальным параметрам может легко заменить другие типы резиновых смесей.

Производство и ассортимент

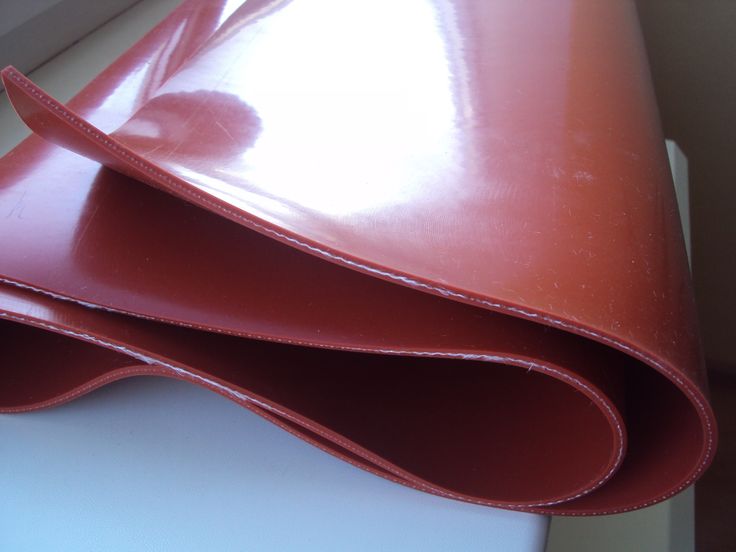

Силиконовая резина производится из смесей, содержащих каучук, оксид кремния (белую сажу, аэросил), различные наполнители и добавки. Вулканизация происходит под воздействием органических пероксидов. Выпускается в основном в виде пластин (листов, рулонов) разной толщины (1–30 мм). Возможно изготовление пористого материала, а также формовых изделий под заказ. Стандартные размерные параметры листовой резины:

Вулканизация происходит под воздействием органических пероксидов. Выпускается в основном в виде пластин (листов, рулонов) разной толщины (1–30 мм). Возможно изготовление пористого материала, а также формовых изделий под заказ. Стандартные размерные параметры листовой резины:

- пластины размером 500 × 500 мм, 700 × 700 мм, 1000 × 1000 мм;

- рулоны шириной 120 см.

Свойства

По физико-химическим и эксплуатационным характеристикам кремнийорганическую резину можно назвать уникальной. Главная характеристика, отличающая ее от других подобных материалов, – высокая термостойкость. Она выдерживает многократное и длительное нагревание, сохраняя заявленные свойства при температуре до 250 °С (особенно термостойкие марки – до 400 °С). При этом использование РТИ из такого материала возможно и при отрицательных температурах (до -60 °С, морозостойкие марки – до -100 °С). Изделия не теряют форму и эластичность при нагреве или охлаждении. Их срок службы в таких сложных условиях больше, чем у деталей из иных резиновых смесей.

Другие преимущества термостойкой резины:

- Высокая химическая стойкость (не взаимодействует со спиртами, солями, маслами, несильными щелочами и кислотами).

- Резина обладает отличными электроизоляционными свойствами (при достижении температуры 100 °С превосходит по этим показателям все остальные эластомеры).

- Хорошие физические характеристики – высокая разрывная прочность, упругость, эластичность, износостойкость. Резина устойчива к ультрафиолетовому излучению и озону.

- Широкий диапазон твердости – от мягкой до твердой (50–70 ед. по Шору) позволяет изготавливать любые детали и изделия для различного применения.

- Материал абсолютно нетоксичный, биологически инертный, не имеет вкуса и запаха.

- Поверхность изделий из силиконовой резины обладает низким коэффициентом адгезии.

- Возможно окрашивание смеси в любые цвета (чаще ее производят красной, белой или прозрачной). Изделия получаются не только функциональными, но и привлекательными.

Неокрашенный материал обладает высокой степенью оптической прозрачности.

Неокрашенный материал обладает высокой степенью оптической прозрачности.

Применение

- Благодаря биологической и химической инертности, отсутствию вкуса и запаха, а также возможности многократной дезинфекции паром или кипячением, силиконовая резина идеальна для пищевой промышленности, медицины и фармацевтики. Ее используют для производства катетеров, зондов, имплантатов, протезов, масок и насадок, а также товаров для детей. Этот материал гипоаллергенный, легко очищается, обладает пыле- и водоотталкивающими свойствами.

- Термостойкость позволяет применять ее для изготовления уплотнений, шлангов и мембран в котельном и печном оборудовании, насосах систем отопления, в термопрессах, галогенных лампах. Также детали и покрытия из нее используют в сельскохозяйственной отрасли.

- Устойчивость к перепадам температуры востребована в различном производственном оборудовании, на линиях, работающих с сильно охлажденными или нагретыми материалами.

В этих случаях из термостойкой резины изготавливают прокладки, покрытия рабочих поверхностей. А в связи с малой поверхностной адгезией она хорошо подходит для изготовления форм, покрытий и контактных деталей для линий, работающих с липкими материалами.

В этих случаях из термостойкой резины изготавливают прокладки, покрытия рабочих поверхностей. А в связи с малой поверхностной адгезией она хорошо подходит для изготовления форм, покрытий и контактных деталей для линий, работающих с липкими материалами. - Термическая и износостойкость, маслостойкость делает изделия из силиконовой резины оптимальным решением для автомобиле- и машиностроения (уплотнения и прокладки, обеспечивающие амортизацию деталей в местах соединения).

- Диэлектрические свойства обеспечивают силиконовой резине популярность в электротехнической сфере – как кабельной изоляции, отдельных деталей, изоляционных элементов. Кабели в такой оболочке используют для разводки электросетей, в железнодорожном строительстве, в приборо- и машиностроении, особенно там, где предполагается работа в химически агрессивной среде. При сгорании термостойкая резина образовывает стойкое керамическое покрытие.

На заводе «Элласт» можно заказать силиконовую термостойкую резину в пластинах разного размера или организовать производство готовых формовых изделий по вашему чертежу (образцу).

Возврат к списку

Термостойкая резина

Силиконовую термостойкую резину изготавливают методом вулканизации каучукосодержащих смесей. В виде ингредиентов в них применяются разные оксиды кремния (аэросил, белая сажа и т.п.), технологические и прочие наполнители. Чаще всего вулканизирующим компонентом при этом выступают органические пероксиды.

Получение и свойства силиконового эластомера

Изделия из этого материала можно многократно подвергать стерилизации с помощью пара либо горячего воздуха. Поверхность листовой термостойкой резины наделена низкой адгезией, что нашло применение при изготовлении из нее различных форм, валов для раскатывания и покрытий транспортеров, посредством которых перемещают липкие детали.

В ряду уникальных отличительных качеств также можно отметить нетоксичность, высокую химическую стойкость к действию спиртов, солей, несильных щелочей и кислот, отличные электроизоляционные характеристики, сохранение эластичности в температурах от -100 градусов и работоспособности – до +400 градусов термостойкой резины.

Применение материала

Уникальные качества силиконовых эластомеров обусловили обширную область их распространения в промышленном производстве. Они применяются в автомобилестроении в качестве уплотнений и прокладок, способствующих изоляции и амортизации соединения деталей. При этом большое значение имеет их устойчивость к действию масел, антифризов и ультрафиолетовых лучей, повышенная механическая прочность и износоустойчивость.

Большое распространение в электротехнике получили кабельные и изоляторные силиконовые эластомеры. Из них изготавливаются всевозможные кабели, как бытового назначения, так и используемые в электроинструменте, приборах и промышленном оборудовании, работающем в агрессивных химических средах.

Устойчивость к термическому старению, хороший баланс механических свойств и стойкость к горению позволяют применять такую резину для печей, галогенных ламп и контрольных аппаратов, используемых в диапазоне повышенных температур. Ее исключительные диэлектрические показатели, повышенная дугостойкость и способность образовывать при сгорании стойкое керамическое покрытие обусловили ее использование в производстве изоляторов для линий электропередач и железных дорог.

Ее исключительные диэлектрические показатели, повышенная дугостойкость и способность образовывать при сгорании стойкое керамическое покрытие обусловили ее использование в производстве изоляторов для линий электропередач и железных дорог.

Сочетание отличных механических свойств с «чистым» химическим составом без стабилизаторов, пластификаторов и других вредных веществ позволяют применять силиконовую резину в медицине, фармацевтике и при изготовлении гигиенических и детских товаров. Примером такой продукции могут служить медицинские зонды, анестизирующие маски, протезы, катетеры, имплантанты, детские соски и игрушки.

Изделия из пищевой резины с высокой термостойкостью отличают отсутствие запаха и аллергии, оптическая прозрачность с физиологической совместимостью и высокая гигиеничность. Помимо этого, они хорошо очищаются, обладают способностью отталкивать воду и пыль, стойкостью к кипящей воде и горячему пару, что позволяет их многократно стерилизовать.![]()

Для производства силиконового эластомера вместо каучука натурального используется его синтетический заменитель, но это не означает, что изделия из нее не такие качественные, как изготовленные из натурального эластомера. Напротив, силиконовый каучук, сочетая в себе лучшие свойства натурального, дополнен новыми качествами, выгодно отличающими его. Поэтому именно из него изготавливают термостойкую резину.

Руководство по резиновым материалам, устойчивым к высоким температурам

Чрезмерное тепло может постепенно разрушать резиновые материалы, что приводит к ухудшению характеристик и преждевременному выходу из строя. Таким образом, для высокотемпературных применений требуются устойчивые к высоким температурам резиновые изделия, которые обеспечивают надежную работу, несмотря ни на что. В этой статье Martin’s Rubber представляет наш путеводитель по лучшим доступным резиновым материалам для экстремальных температур.

Натуральный каучук не следует использовать в приложениях с постоянной температурой выше 85 °C. Для некоторых высокотемпературных применений этого просто недостаточно. Однако некоторые синтетические сорта каучука были химически разработаны для обеспечения превосходной термостойкости свыше 300 °C.

Для некоторых высокотемпературных применений этого просто недостаточно. Однако некоторые синтетические сорта каучука были химически разработаны для обеспечения превосходной термостойкости свыше 300 °C.

Вот наш путеводитель по пяти наиболее впечатляющим устойчивым к высоким температурам резиновым материалам, которые мы используем в компании Martin’s Rubber. Для получения более подробной информации обратитесь к нашему руководству по свойствам материалов.

Силикон

Силикон – это самая популярная резина для экстремальных температур. Он обладает выдающейся стойкостью к высоким температурам, а некоторые соединения способны выдерживать температуру до 305 °C. Хотя силикон подходит для применений, связанных с воздействием УФ-излучения, озона и атмосферных воздействий, его не рекомендуется использовать при определенных температурах, и он не всегда может обеспечивать требуемые механические свойства.

Силикон не обладает высокой прочностью и легко рвется. При этом у нас есть специальные марки соединений, которые обеспечивают лучшую устойчивость к разрыву, чем стандартный силикон. Фторсиликон также обеспечивает стабильность при высоких температурах, но с дополнительной химической стойкостью.

Фторсиликон также обеспечивает стабильность при высоких температурах, но с дополнительной химической стойкостью.

FKM (Viton®)

FKM — это семейство фторэластомеров, обычно называемых торговой маркой DuPont Viton®. FKM — превосходная термостойкая резина, которая сохраняет свои хорошие механические свойства и химическую стойкость (маслам, топливу, смазочным материалам и большинству минеральных кислот) даже при экстремально высоких температурах.

Изделия, формованные из ФКМ, сохраняют эластичность при старении в воздушной печи до 205°С или кратковременном воздействии до 316°С. Эта резина для экстремальных температур, обычно используемая в уплотнительных кольцах и других формованных или экструдированных изделиях, также обеспечивает наилучшее сопротивление жидкости по сравнению с любой коммерческой резиной.

CSM (Hypalon)

CSM (CSPE в США) — еще один синтетический каучук, наиболее известный под своей ныне несуществующей торговой маркой DuPont, Hypalon. Хлорсульфированный полиэтиленовый каучук, согласно его химическому названию, обладает отличной стойкостью к сухому теплу до +120 °C.

Хлорсульфированный полиэтиленовый каучук, согласно его химическому названию, обладает отличной стойкостью к сухому теплу до +120 °C.

CSM также обеспечивает превосходную стойкость к озону, ультрафиолетовому излучению, атмосферным воздействиям и агрессивным химическим веществам после отверждения. CSM обладает хорошими электрическими свойствами, низкой горючестью и низкой газопроницаемостью. Однако этот резиновый материал, устойчивый к высоким температурам, обладает относительно низкой топливной стойкостью и низкой остаточной деформацией при сжатии.

HNBR

Гидрогенизированный акрилонитрил-бутадиеновый каучук (HNBR) представляет собой уникальный эластомер, полученный из обычного нитрильного каучука путем гидрирования ненасыщенных связей в бутадиене. HNBR — это исключительно термостойкий каучук, который может выдерживать гораздо более высокие температуры, чем обычный нитрил, до +150 °C.

HNBR также обладает отличной стойкостью к маслам, топливу, многим химическим веществам, пару и озону, а также исключительной прочностью на растяжение и разрыв. Он также предлагает хорошую стойкость к истиранию. Однако этот конкретный каучук для экстремальных температур относительно дорог и несовместим с ароматическими маслами или полярными органическими растворителями.

Он также предлагает хорошую стойкость к истиранию. Однако этот конкретный каучук для экстремальных температур относительно дорог и несовместим с ароматическими маслами или полярными органическими растворителями.

EPDM

Синтетический каучук, этилен-пропилен-диеновый мономер (EPDM), представляет собой сополимер мономеров этилена, пропилена и диена. Этот синтетический каучук, устойчивый к высоким температурам, обладает превосходной термостойкостью, оптимально работая при температуре до +150°C. Он также обеспечивает превосходную устойчивость к разрыву, истиранию, воздействию пара и сжатию.

Хотя каучук EPDM устойчив к разбавленным кислотам, кетонам и щелочам, он обладает плохой устойчивостью к топливу на нефтяной основе, большинству масел и неполярным растворителям. EPDM часто используется в качестве более дешевого полимера благодаря своим многочисленным благоприятным характеристикам, особенно термостойким свойствам.

Свяжитесь с техническим экспертом Martin’s Rubber сегодня, чтобы убедиться, что вы выбрали правильный резиновый материал, устойчивый к высоким температурам, для вашего применения. Для получения дополнительной информации свяжитесь с нами по телефону +44 (0) 23 8022 6330 или по электронной почте [email protected]

Для получения дополнительной информации свяжитесь с нами по телефону +44 (0) 23 8022 6330 или по электронной почте [email protected]

5 Наиболее подходящие материалы для уплотнения при высоких температурах !!!

Промышленные резиновые уплотнения предназначены для предотвращения утечек и помогают объединить системы или механизмы вместе. В то время как уплотнения , созданные для окружающей среды и низких температур, не являются чрезвычайно сложными, создание уплотнений для применения при высоких температурах является сложной задачей. Это связано с тем, что стандартные уплотнительные материалы не могут хорошо работать в таких условиях в течение длительного периода времени. Поскольку чрезмерное тепло может постепенно разрушать резиновые материалы, что приводит к ухудшению характеристик и преждевременному выходу из строя. Это может привести к утечке, а для высокотемпературных применений требуются устойчивые к высоким температурам резиновые изделия, которые обеспечивают надежную работу, несмотря ни на что. Следовательно, важно выбрать правильные производственные материалы, чтобы обеспечить длительный срок службы уплотнение производительность в условиях высоких температур.

Следовательно, важно выбрать правильные производственные материалы, чтобы обеспечить длительный срок службы уплотнение производительность в условиях высоких температур.

Применение при высоких температурах может включать производство этилена, паровые и газовые турбины, твердооксидные топливные элементы и промышленные выхлопные системы. Такие приложения включают в себя огромные уровни тепла, агрессивных химикатов и сильных перекачивающих жидкостей. Из-за этих элементов температура может быть не менее 400⁰F или выше. Традиционные уплотнительные материалы, такие как слюда или графит, теряют свою физическую целостность, и их эффективность быстро снижается в таких условиях. Это может привести к полной утечке, что может привести к отключению и простою.

Силиконовый каучук Резиноподобный полимер, Силиконовый каучук имеет высокую термостойкость до 230⁰. Он обладает выдающейся стойкостью к высоким температурам, а некоторые соединения способны выдерживать температуру до 305 °C. Материал устойчив к ультрафиолетовым лучам, озону и кислороду. Обладает отличными электроизоляционными свойствами и высокой газопроницаемостью. Он в основном используется для производства аэрокосмических уплотнений и автомобильных прокладок.

Материал устойчив к ультрафиолетовым лучам, озону и кислороду. Обладает отличными электроизоляционными свойствами и высокой газопроницаемостью. Он в основном используется для производства аэрокосмических уплотнений и автомобильных прокладок.

Силикон не обладает высокой прочностью и легко рвется. При этом у нас есть специальные марки соединений, которые обеспечивают лучшую устойчивость к разрыву, чем стандартный силикон. Фторсиликоновый эластомер сочетает в себе высокую устойчивость к жидкостям фторуглерода и устойчивость силикона к экстремальным температурам. При температуре выше 400⁰F уплотнительные кольца из фторсиликона могут подвергаться воздействию солнечного света и не разрушаются под воздействием воздуха, озона, ароматических или хлорированных углеводородов.

ПТФЭ Политетрафторэтилен – один из надежных полимерных материалов. Он может противостоять сильным промышленным химикатам и сохранять свою целостность при температурах выше 500⁰F в течение длительного времени. PTFE обеспечивает наименьшее трение по сравнению с другими вариантами. Кроме того, PTFE чрезвычайно несмачиваем и действует как превосходный электрический изолятор. PTFE также устойчив к большинству химикатов. Он чрезвычайно устойчив к высоким температурам, обладает выдающимися электрическими свойствами, имеет отличные поверхности высвобождения и превосходную химическую стойкость. ПТФЭ широко используется в различных отраслях промышленности, таких как Сантехника , HVAC , Электронные приборы , Фармацевтика, Автомобильная промышленность и многое другое.

PTFE обеспечивает наименьшее трение по сравнению с другими вариантами. Кроме того, PTFE чрезвычайно несмачиваем и действует как превосходный электрический изолятор. PTFE также устойчив к большинству химикатов. Он чрезвычайно устойчив к высоким температурам, обладает выдающимися электрическими свойствами, имеет отличные поверхности высвобождения и превосходную химическую стойкость. ПТФЭ широко используется в различных отраслях промышленности, таких как Сантехника , HVAC , Электронные приборы , Фармацевтика, Автомобильная промышленность и многое другое.

FKM — это семейство фторэластомеров, обычно называемых торговой маркой DuPont Viton®. FKM — превосходная устойчивая к высоким температурам резина, способная выдерживать вышеуказанные температуры, сохраняющая свои хорошие механические свойства и химическую стойкость (маслам, топливу, смазочным материалам и большинству минеральных кислот) даже при экстремально высоких температурах до 225⁰F. Благодаря широкому диапазону температур, химической совместимости, низкой остаточной деформации при сжатии и превосходным характеристикам старения фторуглеродные эластомеры (FPM, Viton®) приобрели большое значение в производстве уплотнений. Фторэластомеры представляют собой полимеры на основе углерода с высоким содержанием фтора, используемые в приложениях для защиты от агрессивного химического воздействия и воздействия озона. Фторуглерод Уплотнительные кольца следует рассматривать для использования в самолетах, автомобилях и других механических устройствах, требующих максимальной устойчивости к повышенным температурам и ко многим жидкостям, таким как минеральные масла и смазки, негорючие гидравлические жидкости, силиконовое масло, топливо и т. д. не рекомендуется использовать с тормозными жидкостями, растворителями аммиака, сильными кислотами или перегретым паром.

Благодаря широкому диапазону температур, химической совместимости, низкой остаточной деформации при сжатии и превосходным характеристикам старения фторуглеродные эластомеры (FPM, Viton®) приобрели большое значение в производстве уплотнений. Фторэластомеры представляют собой полимеры на основе углерода с высоким содержанием фтора, используемые в приложениях для защиты от агрессивного химического воздействия и воздействия озона. Фторуглерод Уплотнительные кольца следует рассматривать для использования в самолетах, автомобилях и других механических устройствах, требующих максимальной устойчивости к повышенным температурам и ко многим жидкостям, таким как минеральные масла и смазки, негорючие гидравлические жидкости, силиконовое масло, топливо и т. д. не рекомендуется использовать с тормозными жидкостями, растворителями аммиака, сильными кислотами или перегретым паром.

EPDM , также известный как этилен-пропилен-диеновый мономер, является чрезвычайно универсальным материалом, используемым в различных областях, от автомобильной продукции до деталей систем отопления, вентиляции и кондиционирования воздуха. Этот тип каучука также действует как менее дорогая альтернатива 9.0043 силикон , так как он может выдерживать погодные условия, истирание и другие проблемы в течение длительного периода времени при правильном использовании. EPDM представляет собой сополимер мономеров этилена, пропилена и диена. Этот синтетический каучук, устойчивый к высоким температурам, обладает превосходной термостойкостью, оптимально работая при температуре до +150°C. Он обладает хорошей устойчивостью к ультрафиолетовому излучению, озону, старению, атмосферным воздействиям и многим химическим веществам — отлично подходит для наружного применения. Может быть изготовлен различными способами, включая изготовление по индивидуальному заказу и экструдированные детали Долгий срок службы деталей позволяет сократить количество заменяемых деталей, экономя деньги в долгосрочной перспективе.

Этот тип каучука также действует как менее дорогая альтернатива 9.0043 силикон , так как он может выдерживать погодные условия, истирание и другие проблемы в течение длительного периода времени при правильном использовании. EPDM представляет собой сополимер мономеров этилена, пропилена и диена. Этот синтетический каучук, устойчивый к высоким температурам, обладает превосходной термостойкостью, оптимально работая при температуре до +150°C. Он обладает хорошей устойчивостью к ультрафиолетовому излучению, озону, старению, атмосферным воздействиям и многим химическим веществам — отлично подходит для наружного применения. Может быть изготовлен различными способами, включая изготовление по индивидуальному заказу и экструдированные детали Долгий срок службы деталей позволяет сократить количество заменяемых деталей, экономя деньги в долгосрочной перспективе.

Читайте также: Каковы преимущества уплотнительных колец из EPDM?

HNBR Эластомеры HNBR меняют правила игры для уплотнительных и производственных компаний.

Неокрашенный материал обладает высокой степенью оптической прозрачности.

Неокрашенный материал обладает высокой степенью оптической прозрачности. В этих случаях из термостойкой резины изготавливают прокладки, покрытия рабочих поверхностей. А в связи с малой поверхностной адгезией она хорошо подходит для изготовления форм, покрытий и контактных деталей для линий, работающих с липкими материалами.

В этих случаях из термостойкой резины изготавливают прокладки, покрытия рабочих поверхностей. А в связи с малой поверхностной адгезией она хорошо подходит для изготовления форм, покрытий и контактных деталей для линий, работающих с липкими материалами.