Вулканизация температура — Справочник химика 21

Нагревание форм при вулканизации производят только с двух сторон —сверху и снизу поэтому нельзя производить вулканизацию на прессе изделий большой высоты во избежание неравномерной вулканизации. Температура различных частей плит вулканизационного пресса неодинакова температура средней части поверхности плиты на 3—5 °С выше, чем температура поверхности плиты у ее краев, вследствие более интенсивного охлаждения краев плиты. Температура поверхности паровых плит из-за теплоотдачи несколько ниже температуры теплоносителя. Температура вулканизации на прессах бывает обычно в пределах от 140 до 160 °С. Продолжительность вулканизации на прессах зависит от температуры вулканизации (температуры теплоносителя), размера изделий и от рецептуры резины. Она обычно составляет ог 6—10 мин до 60—90 мин. [c.346]Режим вулканизации Температура, С Продолжительность, мин [c.314]

Процесс вулканизации в зависимости от поведения резиновой смеси условно можно разделить на четыре стадии (рис. 10). На первой стадии (подвулканизации или схватывании) резиновые смеси теряют способность к текучести. На второй стадии (недовулканизации) напряжение увеличивается с небольшой скоростью, еще велики остаточные деформации. Для третьей стадии (оптимум вулканизации) характерно достижение оптимального сочетания физико механических свойств резин (прочности при растяжении, сопротивления старению и др.). На четвертой стадии (перевулканизации) у многих резин еще несколько повышается модуль. Перевулканизация большинства вулканизатов НК и СКИ сопровождается уменьшением степени сшивания (реверсия вулканизации). Поэтому для каждой резиновой смеси характерны свои продолжительность вулканизации, температура и давление. Кроме того, необходимо учитывать особенности гуммируемого изделия, толщину и массу покрытия и металла. [c.60]

Марка резиновой смесн . Режим вулканизации. . . Температура испытания, °С Продолжительность, мин [c.125]

Перекись с полиэтиленом может быть смешана при температуре 110° С. Чтобы избежать преждевременную вулканизацию, температура разложения перекиси должна быть выше этой температуры. Перекись дикумила удовлетворяет этому требованию (температура разложения 124—160°С), чем определяется выбор ее как вулканизующего агента для полиэтилена и некоторых эластомеров. Другие перекиси, в частности применяемая в других случаях перекись бензоила, разлагаются при 80° С, поэтому непригодны. [c.105]

Температура вулканизации на прессах 140—160 «С. Продолжительность вулканизации зависит от температуры вулканизации температуры теплоносителя), размера изделий и рецептуры применяемых резиновых смесей. Практически продолжительность вулканизации принимается от 6—10 до 60—90 мин. [c.189]

Обкладка валов вулканизуется в котле в среде насыщенного водяного пара. Валы нагружают на тележки с люнетами и закатывают в котел. Ввиду наличия эбонита и значительной толщины обкладки требуется продолжительная вулканизация, которая длится до 18—20 ч. При вулканизации температуру постепенно повышают, а затем постепенно понижают. Неравномерный нагрев ведет к неравномерной вулканизации.

Продолжительность вулканизации, температуру и максимальное давление подбирают для каждой марки резины с учетом природы каучука, на основе которого изготовлена резина, полуэбонит или эбонит, и свойств ингредиентов, входящих в их состав. [c.98]

Превращение пластоэластической резиновой смеси в высокоэластичный структурированный материал — резину — осуществляется в пресс-формах. Время при вулканизации, температура и применяемое давление зависят от состава резиновой смеси и формы детали. [c.235]

Режим вулканизации температура, °С продолжительность, мин. . [c.25]

Комбинация исследования процесса вулканизации методом ДСК в индивидуальных эластомерах и их смесях с измерениями плотности цепей сетки методом равновесного набухания позволяет оценивать сшивание в отдельных компонентах смеси. В этом случае наблюдается корреляция между общей энтальпией вулканизации, температурой вулканизации и плотностью цепей сетки. Этот метод не позволяет прямо оценивать плотность цепей сетки в отдельных фазах сме- [c.512]

Зависимость температуры стеклования Т от степени сшивания. Для любой заданной системы вулканизации температура стеклования определяется степенью вулканизации, а следовательно, плотностью цепей сетки. Кроме плотности цепей сетки, величина Тс определяется природой вулканизующего агента, в том числе его эффективностью (соотношение сера ускоритель). Например, при одной и той же плотности цепей сетки температура стеклования вулканизатов НК возрастает в ряду [c.513]

Когда холодную смесь помещают в котел для вулканизации, то последний внутри заметно охлаждается. Однако требуемая для вулканизации температура должна, как правило, устанавливаться за возможно короткий срок. Это достигается путем использования надлежащей системы нагревательных змеевиков и соответствующей циркуляции воздуха. Разумеется, большое значение имеет равномерное распределение температуры по всему объему котла поэтому размеры обогревательных змеевиков и скорость циркуляции горячего воздуха должны быть соответственно подобраны. Автоматическое управление клапанами позволяет поддерживать предусмотренную температуру вулканизации, которая контролируется самопишущим прибором. Число индикаторов температуры зависит от размеров котла. Качество выпускаемых в настоящее время котлов позволяет достигнуть высокой степени равномерности температуры (в пределах до 2° С), что является совершенно необходимым условием хорошего качества резиновых изделий.

Для нормального протекания процесса вспенивания и вулканизации температура нижней плиты пресса должна быть ниже, чем верхней. При этом условии резиновая смесь в начале термообработки будет вспениваться, и полная вулканизация наступит лишь после заполнения вспененным материалом всей формы, т. е. тогда, когда материал достигнет верхней плиты. [c.144]

Контроль качества герметизации включает /контроль качества приготовления герметика соответствия времени применения герметика его

www.chem21.info

Вулканизация резины

Превращение сырой смеси в резину происходит в процессе вулканизации. На прессах при повышенной температуре и давлении осуществляется окончательное формование резиновой смеси и вулканизация каучука — сшивание его молекул серой по месту двойных связей.

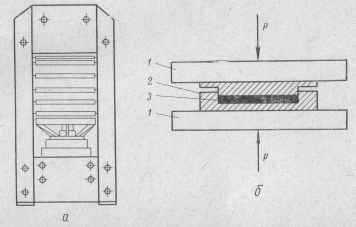

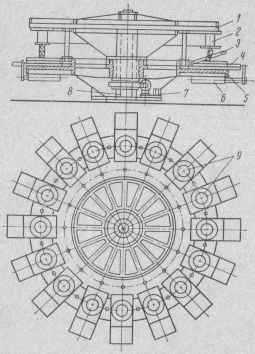

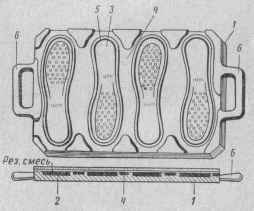

Для вулканизации применяются колонно-рамные вулканизационные прессы (рис. 9) и вулканизационные карусельные прессы-автоматы МПС (рис. 10). Повышение температуры вулканизации осуществляется плитами, нагреваемыми паром или электричеством. Заготовка из сырой смеси помещается в прессформу (рис. 11), которая затем устанавливается на одном из этажей (плит) пресса. Давление создается снизу через плунжер. Плиты поднимают давлением до 100 т (около 125 кгс/см

Рис. 9. Вулканизационный пресс: а — общий вид; б — схема вулканизации сырой резиновой заготовки; 1 — плиты пресса; 2 — прессформа; 3 — вулканизуемая сырая заготовка.

Рис. 10. Вулканизационный карусельный пресс-автомат: 1 — верхняя траверса; 2 — гидравлический цилиндр, обеспечивающий давление сверху; 3 — верхняя подъемная плита; 4 — нижняя выдвижная плита; 5 — нижняя траверса; 6 — гидравлический цилиндр, обеспечивающий давление снизу; 7 — привод; 8 — опора; 9 — вулканизационные прессформы.

Рис. 11. Прессформа для вулканизации профилированных формованных подошв: 1 — прессформа; 2 — крышка прессформы; 3 — углубление для подошвы; 4 — углубление для выхода избытка смеси; 5 — бортики; 6 — ручки.

При нагреве до 160-200° С в течение 4-15 мин происходит вулканизация и получается готовое резиновое изделие, отличающееся четким рисунком, блеском и высокими механическими свойствами.

После выемки из прессформы оно нуждается лишь в обрезке заусениц. Так проходит вулканизация непористых резин для обуви.

В случае изготовления пористых подошв различают два способа вулканизации: 1) роста, 2) запрессовки (чередования давления). При способе роста смесь с порообразователями заполняет лишь часть объема прессформы.

При нагревании происходит разложение порообразователя и выделяются газы и пары (СО

Недостатком этого способа является низкое качество формования, так как формуется изделие на самом последнем этапе, когда смесь расширилась по всей прессформе; смесь уже частично подвулканизована и плохо формуется (нечеткие грани и рисунок, раковины и т. п.).

При способе запрессовки или, как его еще называют, способе переменного давления или чередования давления, смесь вначале запрессовывается под высоким давлением (до 70 кгс/см2), а затем давление снимается, и смесь растет за счет давления газов, выделяющихся при разложении порообразователей Способ обеспечивает высокое качество формования, но подошвы получаются с большей плотностью, чем при способе роста.

www.otkani.ru

1.3 Факторы, оказывающие влияние на режим вулканизации

При выборе режима вулканизации следует учитывать влияние на этот процесс основных технологических факторов, т.е. свойств среды, температуры и давления.

1.3.1 Среда. Поскольку резиновые изделия вулканизуют не только в металлических формах, но и непосредственно в среде теплоносителя, при выборе последнего необходимо знать не только его теплофизические свойства, но и влияние на свойства резиновых изделий при контакте с ним. Так, при вулканизации в среде горячего воздуха кислород вызывает окисление резин, что значительно ухудшает их свойства. При вулканизации в среде насыщенного водяного пара вследствие конденсации паров на поверхности изделия изменяются условия теплоотдачи, следовательно, возможна неравномерная вулканизация изделия.

1.3.2 Температура. В основном температура вулканизации резиновых изделий составляет 140 – 170 °С, в некоторых случаях − 190 − 260 °С. При увеличении температуры сокращается продолжительность вулканизации, но для толстостенных изделий возрастает возможность перевулканизации изделий с поверхности и неравномерность вулканизации по толщине. Это приводит к ухудшению качества изделий.

При интенсификации процессов вулканизации следует помнить, что иногда при повышении температуры ухудшаются свойства (качество) резин. Так, для резин на основе натурального и изопренового каучуков при температурах вулканизации выше 140°С характерно резкое ухудшение механических свойств. При увеличении температуры вулканизации резинотканевых изделий наблюдается ухудшение качества прорезиненной ткани, а также снижение прочности ее связи с резиной.

При вулканизации температуры на поверхности и в центре толстостенных изделий неодинаковы. Если продолжительность процесса будет определяться условиями, необходимыми для обеспечения заданной степени структурирования в центре изделия, то поверхностные слои окажутся сильно перевулканизованными. Для уменьшения неоднородности свойств при вулканизации толстостенных изделий их не следует вулканизовать при очень высокой температуре. При определении продолжительности вулканизации таких изделий необходимо учитывать, что структурирование продолжается некоторое время после окончания нагревания за счет поглощенного тепла. Поэтому в процессе нагревания не следует добиваться полной вулканизации заготовки по толщине. Для уменьшения неоднородности прогревания проводят ступенчатый нагрев или предварительно подогревают резиновую смесь. При вулканизации массивных изделий используют программы, которые автоматически поддерживают необходимый режим.

1.3.3 Давление. Вулканизация резинотехнических изделий возможна без давления и под давлением. Большинство изделий вулканизуют под давлением (0,5 – 5 МПа), что способствует ухудшению физико-механических свойств вулканизатов, при этом исключается пористость изделий и улучшается внешний вид.

При нагревании в резиновой смеси возникает внутреннее давление, обусловленное испарением влаги и выделением газообразных веществ, образующихся при распаде ускорителей (особенно ультраускорителей) или при взаимодействии кислот с углекислыми солями с образованием летучих веществ (углекислоты из мела или углекислой магнезии в присутствии стеариновой и других кислот), а также десорбцией абсорбированного и механически поглощенного воздуха. Для получения высококачественных изделий резиновые смеси необходимо вулканизовать под давлением, превышающим внутреннее давление в резиновой смеси.

Для того чтобы предотвратить появление пористости, в резиновые смеси вводят водо- и газопоглощающие вещества (гипс и оксид кальция), которые впитывают содержащуюся в смеси влагу, образуя достаточно стойкие химические соединения.

Предварительное вакуумирование резиновых смесей в пpoцессе формования в червячных машинах резко снижает пopooбразование и позволяет проводить вулканизацию без давления.

Правильный выбор режима применяемых давлений особенно важен для вулканизации многослойных изделий. Например, в случае преждевременного снижения давления в варочных камерах во время вулканизации автопокрышек возможен брак вследствие образования губчатой резины и расслоения каркаса.

При вулканизации резиновых тканевых изделий давление оказывает большое влияние на глубину проникновения резиновой смеси в ткань; с увеличением глубины проникновения выносливость изделий к многократным изгибам повышается. Глубина проникновения резиновой смеси в ткань зависит от способности смеси растекаться при нагревании, что в свою очередь определяется свойствами исходного каучука и компонентов, входящих в ее состав [3].

При существующей технологии режим вулканизации обычно разрабатывается заранее расчетными и экспериментальными методами и задается программа проведения процесса вулканизации при производстве изделий. Для пунктуального выполнения предписанного режима производится оснащение процесса средствами контроля и автоматизации, максимально точно реализующими предписанную жесткую программу проведения режима вулканизации.

Недостатками способа являются нестабильность характеристикпроизводимых изделий вследствие невозможности обеспечения полной воспроизводимости процесса, вследствие ограничения точности систем автоматизациии возможности смещения режимов, а также изменения характеристик резиновой смеси во времени.

Разработан способ контоля, который устраняет недостатки вышеописанного. Способ управления процессом вулканизации резинотехнических изделий путем управления временем вулканизации, отличающийся тем, что время вулканизации резинотехнических изделий корректируют в зависимости от времени получения максимального модуля сдвига резиновой смеси при вулканизации образцов перерабатываемой резиновой смеси в лабораторных условиях на реометре и отклонения модуля растяжения резины в производимых изделиях от заданного значения [6].

Известен способ, который позволяет определить параметры вулканизации на начальном этапе процесса. Он характеризуется тем, что он предусматривает процесс вулканизации резиновой смеси, отбор проб в течение осуществления процесса, подготовку проб к анализу [7].

studfiles.net

Вулканизация при низких температурах — Справочник химика 21

Для вулканизации в среде жидкого теплоносителя применяют установки непрерывного действия, в которых в качестве теплоносителя наибольшее распространение получили расплавы солей. Они характеризуются достаточно низкими температурами плавления и высокой термической стойкостью. Например, сплав СС-4 — смесь нитрита калия (53%), нитрата (7%) и нитрита (40%) натрия — имеет Тпл = 142—150 °С, = 500 °С. Однако при- [c.54]Среди перекисей для вулканизации этилен-пропиленового каучука самой важной является перекись дикумила [80, 83—931. Вулканизация проводится обычно при 155 °С и продолжается 45 мин. Чтобы добиться эффективной дополнительной вулканизации можно произвести кратковременное (—1—2 мин) нагревание до 200 °С. Температура должна быть 145 °С, так как перекись дикумила стабильна при более низких температурах. Ниже показаны свойства продуктов, вулканизованных 4 вес. ч. перекиси дикумила (I) 4 вес.ч перекиси дикумила и 1 вес. ч. серы (II) 4 вес. ч. перекиси дикумила, 2 вес. ч. серы, 10 вес. ч. сурика и 2 вес. ч. хинондиоксима (III) [c.314]

Холодный метод наложения протектора (бандаг-процесс). Вулканизованный протектор с адгезивным слоем на внутренней поверхности накладывается на подготовленную к восстановлению покрышку и покрывается гибкой резиновой оболочкой. Затем шина монтируется на обод и помещается в термокамеру или котел, где происходит вулканизация протектора при низкой температуре (90 °С) в течение 60 мин. По данным ф. Бандаг , долговечность шин, восстановленных таким способом, увеличивается почти в два раза по сравнению с горячим способом. [c.253]

Возможность последнего пути была экспериментально продемонстрирована в работе [9]. Под влиянием ингредиентов резиновой смеси в процессе вулканизации может происходить падение содержания гране-1,5-звеньев на 8—12%. Этот путь представляется весьма заманчивым, так как позволяет, с одной стороны, реализовать все преимущества кристаллизующегося полимера в резиновой смеси (когезионная прочность, клейкость и т. д.), а с другой стороны, получать относительно устойчивые к действию низких температур резины. [c.325]

Основным преимуществом метода литья под давлением является более высокая производительность по сравнению с той, которая имеет место при прессовании в формах. Более высокая производительность достигается за счет увеличения скорости вулканизации. Цикл вулканизации при литье под давлением протекает в 10—20 раз быстрее, чем при прессовании. Это объясняется не только вулканизацией при относительно низких температурах (200°С), но также и тем, что смесь предварительно подогревается до температуры несколько ниже той, при которой протекает вулканизация. Это является отличительной чертой метода литья под давлением. [c.207]

На практике существует несколько методов предупреждения преждевременной вулканизации 1) применение ускорителей с более высокой критической температурой действия или с замед- ленным начальным периодом вулканизации (широким начальным индукционным периодом) 2) применение возможно более низких температур при обработке резиновых смесей 3) хорошее охлаждение резиновых смесей и полуфабрикатов перед укладкой или закаткой в рулоны 4) применение ингредиентов, понижающих активность ускорителей вулканизации при обычных температурах обработки резиновых смесей к таким ингредиентам относятся органические кислоты и ангидриды — бензойная и фталевая кислоты и особенно фталевый ангидрид, но все эти вещества одновременно задерживают вулканизацию. [c.133]

Чем толще изделия, тем более низкую температуру приходится применять для обеспечения равномерной вулканизации и тем продолжительнее должна быть вулканизация. [c.338]

Одновременно с напуском горячей воды в варочные камеры в корпус автоклава подается пар давлением 3,2—4 ат в соответствии с установленным режимом вулканизации. Подача пара производится с продувкой. После подъема давления и температуры до заданной величины производится вулканизация при постоянных параметрах пара в течение 30—60 мин в зависимости от размера и конструкции покрышек. При вулканизации покрышек крупных размеров применяют более низкую температуру, чем для вулканизации покрышек небольшого и среднего размера (138 °С вместо 145—149 °С), при этом обеспечивается более равномерная вулканизация автопокрышек большого размера. [c.462]

Компаунды и герметики на основе силоксановых жидких каучуков вулканизуются при комнатной или более низкой температуре,, реже при 50—70°С, за счет конденсации концевых ОН-групп полимера между собой [реакция (4)] и с введенными в композицию полифункциональными структурирующими агентами, например метилтриацетоксисиланом, этилсиликатом [реакция (3)]. Вулканизацию однокомпонентных композиций холодного отверждения, хранящихся в герметичной таре, катализируют слабые кислоты или слабые основания, образующиеся в результате гидролиза структурирующей агента при контакте смеси с влагой воздуха. В двухкомпонентные композиции, смешиваемые непосредственно перед применением, входят катализаторы вулкалтгаацшт, ассортимент которых весьма широк. Чаще всего используются оловоорганические соедтшния. Известны также композиции, отверждаемые при 20—70°С за счет реакции гидросилилирования и содержащие в своем составе алкенил и гидридсилоксаны и платиновый катализатор [3, 72]. [c.490]

Дифференциальная сканирующая калориметрия позволяет определить степень вулканизации двумя способами [24]. В первом способе анализируемый образец нагревают до температуры вулканизации, а затем изучают кинетику протекающих химических реакций. Во втором способе образец сначала охлаждают до достаточно низких температур, а затем нагревают до комнатной температуры и регистрируют температуру стеклования, отражающую степень вулканизации и влияние технологических параметров. [c.512]

Для получения полимера достаточной молекулярной массы из смеси изобутилена с небольшим количеством изопрена требуется более низкая температура, чем при полимеризации одного изобутилена. Поэтому молярное содержание изопреновых звеньев в бутилкаучуке составляет всего 0,6—3,0%- Однако этого количества достаточно для его вулканизации. Более 99% звеньев изопрена присоединены в положении 1,4 и распределены статистически, доля присоединений в положении 1,2 н 3,4 составляет менее 1% (на изопрен). Исследователи предполагают, что молекулы полиизобутиленов и бутилкаучука не имеют разветвлений или поперечных связей, что подтверждается также полной растворимостью полимера. [c.194]

ХБК пригоден для использования в качестве футеровочного материала. Большая скорость вулканизации (при подборе соответствующей вулканизующей системы) позволяет вулканизовать обкладки на месте при низких температурах, что выгодно отличает ХБК от БК. Существенное достоинство обкладок из ХБК — химическая стойкость, низкая проницаемость, адгезия к металлам я другим подложкам. Смесь вулканизуется с ко

www.chem21.info

Условия вулканизации — Справочник химика 21

Условия вулканизации Температура, °С Продолжительность, мин [c.392]Положительное влияние ГКЖ-94м и винил-(трис-) ацетоксима на адгезионные свойства композиций мы связываем с их активирующим действием по отношению к модификатору РУ. Эти соединения в условиях вулканизации (150-170°С, 10-60 мин) способны полностью или частично гидролизоваться с образованием силанольных групп, положительное влияние которых на распад модификатора РУ известно. [c.113]

При вулканизации каучука наблюдается значительный положительный тепловой эффект, величина его увеличивается по мере присоединения серы. Правда, при вулканизации мягкой эластичной резины тепловой эффект вулканизации мал и практического влияния на условия вулканизации не оказывает. При вулканизации эбонита, когда коэффициент вулканизации Кв достигает значительной величины, происходит сильное тепловыделение (тепловой эффект составляет 442 кал г каучука) и приходится соблюдать особые меры предосторожности, чтобы предотвратить перегрев и горение эбонита. Горение эбонита состоит в бурном газовыделении и образовании губчатой массы. [c.77]

Число циклов вулканизации, которое может выдержать варочная камера при эксплуатации, называется ходимостью варочной камеры. Ходимость варочных камер зависит не только от их качества, но и от условий вулканизации покрышек, от конструкции применяемых станков для выемки варочных камер, от качества смазки. При применении охлаждения варочных камер по окончании вулканизации покрышек ходимость камер значительно увеличивается, так как уменьшается время, в течение которого они находятся в горячем состоянии. [c.500]

Резиновая промышленность. С помощью радиоизотопа S изучался ряд вопросов механического и химического поведения серы в условиях вулканизации. Была исследована диффузия серы в резину различных сортов в широком интервале температур. Для измерения диффузии сера, содержащая определенное количество S , наносилась на одну сторону резиновой пластинки, измерения же радиоактивности производились с другой стороны пластинки. [c.218]

Условия вулканизации Свойства вулканизатов при толщине 2 мм [c.198]

Компоненты смеси к условия вулканизации [c.212]

Компоненты смеси и условия вулканизации [c.213]

Резины широко используются для гуммирования химического и другого оборудования. Оно заключается в нанесении сырой резины на гуммируемую поверхность в виде листов (обкладкой), из резиновых растворов или паст, из резиновых смесей жидких каучуков. Крепление резин к гуммируемой поверхности осуществляется при помощи специальных резиновых клеев. Условия вулканизации определяются составом резиновой смеси. [c.224]

Для модифицированного СКЭП этот эффект не наблюдался, поскольку в условиях вулканизации (160°С) активность радикалов БЗ- при реакции со связями С—Н насыщенной цепи невелика. [c.217]

Одновременно анализ параметров молекулярной сетки полученных серных сульфенамидных вулканизатов привел к предположению, что в вулканизатах без НДФА существует два типа полисульфидных связей (одни легко перегруппировываются, а другие сравнительно устойчивы в условиях вулканизации), а при введении НДФА доля подвижных связей уменьшается. Недавно предположение о разной стабильности полисульфидных связей было подтверждено экспериментально [89]. [c.236]

Рецептуру резиновой смеси и условия вулканизации стремятся подобрать таким образом, чтобы достигалось возможно более широкое плато вулканизации. Это позволяет уменьшить возможность перевулканизации как однослойных изделий при кратковременном цикле вулканизации, так и многослойных изделий при длительных процессах вулканизации, когда наружные и внутренние слои резиновой смеси нагреваются с различной скоростью. [c.520]

По этой же причине на прочность и эластичность резин самое существенное влияние оказывают состав вулканизующих и стабилизующих систем, условия изготовления смесей и условия вулканизации. [c.61]

Красящие вещества, вводимые в резиновую смесь перед вулканизацией, должны быть нерастворимы в воде, термостойки при 150—180 °С, химически инертны по отношению к ингредиентам резиновой смеси в условиях вулканизации и при пос-следующей эксплуатации готового продукта, светостойки и устойч

www.chem21.info

Вулканизация — сырая резина — Большая Энциклопедия Нефти и Газа, статья, страница 1

Вулканизация — сырая резина

Cтраница 1

Вулканизация сырой резины производится при повышенной температуре в автоклавах, формах или в другом оборудовании. [1]

В процессе вулканизации сырой резины добавляют ускорители, которые значительно сокращают время, необходимое для полной вулканизации и одновременно улучшают качество резины. Применение особенно активных ускорителей сокращает продолжительность процесса вулканизации почти в 20 раз. Отечественная промышленность выпускает два основных вида ускорителей — — тиурам и дифенилгуанидин. Первый более активен, чем второй. Тиурам выпускается в виде желтоватого порошка, дифенилгуанидин — в виде белого или светло-желтого кристаллического порошка. [2]

Путем прессования и вулканизации сырой резины непосредственно на прессе в открытых и литьевых прессформах с подогревом изготовляются армированные и неармированные детали. Технологический процесс прессования состоит из следующих операций. [3]

При 145 С продолжительность вулканизации сырой резины большинства типов составляет 15 — 50 мин. [4]

Резиновые кольца 0-образного сечения изготовляют вулканизацией сырой резины в пресс-формах. В результате сложного физико-химического процесса макромолекулы каучука образуют пространственную структуру, и каучук из пластичного превращается в прочный эластичный материал. [5]

Уплотнительная шайба может быть выполнена вулканизацией сырой резины в гнезде сердечника, в прессформе, чем достигается хорошая ее связь с гнездом. Недостаток — если резина в процессе эксплуатации будет испорчена, то приходится заменить весь сердечник. [7]

В зависимости от сорта резины и конструкции аппарата вулканизация сырой резины производится одним из следующих способов: а) острым паром в вулканизационном котле; б) открытым способом; в) перегретым паром; г) острым паром непосредственно в самом аппарате. [9]

Последним этапом производства релина является дублирование двух слоев и вулканизация сырой резины. [10]

На рис. 48 показаны типовые изделия, полученные прессованием и вулканизацией сырой резины. [12]

Вместо листового полиизобутилена в качестве подслоя под диабазовые плитки могут использоваться мягкие резиновые обкладки ( резины марок 829, 2566 и др.), но при таком способе защиты потребуется после оклейки аппарата проводить вулканизацию сырой резины, что не всегда можно легко осуществить. В действующем производстве гидрататор защищен покрытием, состоящим из трех слоев резины марки 2566, поверх которой в два слоя уложены диабазовые плитки на диабазовой замазке. В узкие штуцеры вставлены на диабазовой замазке патрубки из стали Х18Н12М2Т; по-видимому, для этой цели можно также, использовать диабазовые вкладыши. Указанное покрытие эксплуатируется в среднем 3 года; за этот период исправлялась нарушенная футеровка в горловине аппарата. [13]

Вместо листового полиизобутилена в качестве подслоя под диабазовые плитки могут использоваться мягкие резиновые обкладки ( резины марок 829, 2566 и др.), но при таком способе защиты потребуется после оклейки аппарата проводить вулканизацию сырой резины, что не всегда можно легко осуществить. В действующем производстве гидрататор защищен покрытием, состоящим из трех слоев резины марки 2566, поверх которой в два слоя уложены диабазовые плитки на диабазовой замазке. В узкие штуцеры вставлены на диабазовой замазке патрубки из стали Х18Н12М2Т; по-видимому, для этой цели можно также использовать диабазовые вкладыши. Указанное покрытие эксплуатируется в среднем 3 года; за этот период исправлялась нарушенная футеровка в горловине аппарата. [14]

При вулканизационных работах возможны: травмирование рук при работе на прессах и зачистных станках; травмирование при взрыве паровых вулканизационных аппаратов; ожоги при касании к нагретым частям вулканизационных установок и при прорыве пара; поражения электрическим током при работе на электровулканизаторах и использовании электроустановок; отравления парами растворителей и газовыделениями при вулканизации сырых резин. [15]

Страницы: 1 2

www.ngpedia.ru

Резины Вулканизация — Энциклопедия по машиностроению XXL

Лучшим способом соединения концов прорезиненной ленты является горячая вулканизация, перед которой концам ленты придают ступенчатую форму последовательным отслоением и обрезкой прокладок. Затем концы промывают бензином, смазывают резиновым клеем и закладывают между плитами вулканизационного аппарата с применением прослоек из сырой резины. Вулканизация происходит при температуре 140—150° С в течение 25—60 мин (с увеличением толщины ленты соответственно возрастает время вулканизации). Существуют и другие менее прочные способы соединения концов резинотканевой ленты холодная склейка, соединение заклепками, болтами, другими металлическими соединителями [15]. [c.18]Продолжительность вулканизации зависит от состава и тол-Ш.ИНЫ резины для мягких сортов резины вулканизация при давлении пара в котле 2,8 ати продолжается 300—340 минут, а для эбонита при давлении пара в котле 3,0 ати—510—540 минут. Повышение и понижение давления пара в котле производят постепенно, чтобы избежать образования вздутий в резиновой обкладке и отставания резины от металла. [c.289]

Клей наносится на металл двумя тонкими слоями. Первый просушивают 30 мин при 100°С, второй — при 20°С в течение часа. После этого накладывают невулканизированную резину. Вулканизация проводится под прессом при постепенном повышении температуры до 150°С и с выдержкой при этой температуре в течение 30 мин. [c.225]

Прочность технической резины сильно зависит от ее состава, поэтому допускаемые напряжения, приведенные в табл. 20.3, являются приближенными. Меньшие значения величин в каждом интервале принимают для резин с меньшими значениями модуля упругости Е. Прочность при вулканизации резины к металлу близка (при хорошем ее качестве) к прочности самой резины. [c.288]

Эбонит — (роговая, твердая резина) — черный твердый, с блестящей поверхностью излома материал, получаемый путем вулканизации ре- [c.66]

Нестационарные процессы теплопроводности встречаются при охлаждении металлических заготовок, прокаливании твердых тел, в производстве стекла, обжиге кирпича, нагревании дерева, при вулканизации резины, нагревании мешков муки и т. п. [c.389]

Резина — материал на основе каучука, обладающий особыми свойствами допускает большие упругие деформации (для мягкой резины) рассеивает при деформациях значительное количество энергии и хорошо гасит колебания хорошо сопротивляется истиранию и действию агрессивных сред обладает диэлектрическими свойствами. Свойства резины зависят от ее состава, технологии изготовления и вулканизации. В зависимости от назначения резины подразделяются на жесткие (для изготовления электротехнических изделий), пористые (для изготовления амортизаторов) и мягкие (для изготовления шин, упругих элементов муфт). [c.166]

Резина — эластичный материал — эластомер, получаемый путем вулканизации каучука, являющегося органическим полимером. Эластичность есть свойство материала сильно удлиняться при растяжении без значительного остаточного удлинения при снятии нагрузки за счет большой упругости. Резина получается из особого полимера — каучука, имеющего двойные связи. Наличие двойных связей обеспечивает вулканизацию — поперечную сшивку молекул каучука за счет взаимодействия с серой, вводимой в сырую резиновую смесь. [c.210]

Широкое применение в электропромышленности и особенно в кабельных изделиях получила резина. Резина состоит из многокомпонентной смеси на основе каучуков и близких к ним по свойствам веществ, называемых эластомерами. Резина для получения необходимых свойств подвергается процессу так называемой вулканизации. [c.220]

По своим диэлектрическим характеристикам натуральный каучук может быть отнесен к практически неполярным диэлектрикам Ом-м е, = 2.4 tg6 = 0,002. При увеличении в составе резины серы после вулканизации каучука наблюдается увеличение Ег и tg6, связанное с усилением полярных свойств материала из-за влияния атомов серы. Зависимости и tg б вулканизированного каучука от содержания в нем серы показаны на рис. 6.6. При содержании серы в количестве 1—3 % получают мягкую резину, обладающую высокой растяжимо- [c.221]

При изготовлении резин в состав резиновой смеси вводят различные наполнители (мел, тальк), а также красители, катализаторы (ускорители) процесса вулканизации и другие вещества. На токопроводящие жилы резиновая смесь накладывается в виде трубки определенной толщины (методом экструзии) и в таком виде вулканизируется. Различные конструкционные диэлектрические изделия вулканизируют в прессах с помощью пресс-форм. [c.221]

При высокой степени вулканизации-в структуре молекулы каучука почти полностью исчезают двойные связи и получается твердый электроизоляционный материал, называемый эбонитом. Эбонит содержит от 30 до 35 % серы, отличается высокой твердостью, не эластичен, имеет малую холодостойкость. Относительное удлинение перед разрывом для технических резин составляет 150—500%. а для эбонита — 2—6 %. Выпускают эбонит в виде прутков и трубок, которые хорошо поддаются механической обработке. В электротехнической промышленности эбонит применяется как материал, имеющий конструкционное и электроизоляционное значение. [c.222]

В чем состоит процесс вулканизации резины [c.247]

Характерной особенностью натурального и синтетического каучуков является наличие в мономерах двух сопряженных двойных — связей, а в полимерах наличие одной двойной (некомпенсированной) связи в каждом звене цепи. В связи с такой насыщенностью каучуки склонны к окислению кислородом и особенно озоном воздуха, к вулканизации, т. е. соединению с серой при нагреве и некотором повышенном давлении,, образуя таким образом резины. [c.76]

Вулканизация улучшает как нагревостойкость, так и холодостойкость каучука, повышает его механическую прочность и стойкость к растворителям. В зависимости от количества серы, добавляемой к каучуку, при вулканизации получают при содержании 1—3 % серы —мягкую резину, обладающую весьма высокой растяжимостью и упругостью, а при 30—35 % серы —твердую резину (эбонит) —твердый материал, обладающий высокой стойкостью к ударным нагрузкам. Относительное удлинение перед разрывом для технических резин составляет 150—500 %, а для эбонита —2—6 % (остаточное удлинение —соответственно 10—45% и 0,8—1,2%). [c.156]

В этой главе рассматривается перенос теплоты за счет теплопроводности при отсутствии внутренних источников теплоты, когда температура системы изменяется не только от точки к точке, но и с течением времени. Такие процессы теплопроводности, когда поле температуры в теле изменяется не только в пространстве, но и во времени, называют нестационарными. Они имеют место при нагревании (охлаждении) различных заготовок и изделий, производстве стекла, обжиге кирпича, вулканизации резины, пуске и остановке различных теплообменных устройств, энергетических агрегатов и т. д. [c.74]

Латунное покрытие способствует повышению адгезии между каучуком и металлом, но этот способ крепления имеет ряд недостатков. Адгезия сырой резины к латуни слишком мала при быстрых методах переработки латунное покрытие очень чувствительно к окислению поверхности, что снижает адгезию резины и удорожает технологический процесс. По этой причине покрытую латунью сталь рекомендуется хранить в закрытых высушенных контейнерах. Поверхность нередко защищают от окисления тонким покрытием из синтетических смол, повышающих адгезию. Смола диффундирует в массу каучука в процессе вулканизации, благодаря чему обеспечивается необходимая чистота поверхности латуни, способной к адгезионному взаимодействию. [c.223]

Клеи обычно используются для соединения составляющих компонентов слоистых материалов друг с другом, присоединения этих материалов к металлу для местного усиления или объединения металлических вставок или слоев внахлестку внутри материала. В случае, если металл вводится в материал в виде прокладок или элементов нахлесточного соединения, клей не должен сильно увеличивать толщину, вызывать смещение слоя, несущего нагрузку, или приводить к совершенно недопустимым местным складкам. Клеи используются для этих целей в виде очень топкого слоя (0,02—0,05 мм) и могут наноситься на поверхность посредством вулканизации подобно резине. Металлическая поверхность перед этим обычно подвергается грунтовке. Обычно толщина клеевого слоя между составляющими частями 0,1—0,25 мм. Необходимы очистка соединяемых поверхностей и сжатие соединяемых частей для обеспечения достаточно плотного контакта с целью получения качественного соединения. [c.94]

Вулканизация резины. Процесс горячей вулканизации резины заключается в смешивании каучука с серой либо другими компонентами и нагреве этой смеси, обычно под давлением до 130—160 °С. Для нагрева должно быть отведено достаточно много времени, чтобы образовались химические поперечные связи в каучуковом полимере и изделие стало более прочным и долговечным. [c.194]

Термопрен ТУ 38-106078-80 — это продукт обработки натурального каучука. Его выпускают в виде листов. В виде клея (раствор в бензине галоша или авиационном Б-70, Б-78) он применяется для приклеивания невулканизированных и вулканизированных резин (через клей 4508 к металлам, с последующей вулканизацией. [c.50]

Клей 4508 ТУ 38-105-480-76 — раствор резиновой смеси (на основе натурального каучука). Он предназначен для склеивания резинотканевых изделий и резин с последующей вулканизацией. [c.50]

Полимерам линейной структуры макромолекул можно придать сетчатую структуру с сеткой различной частоты. Этот процесс химического превращения в технологии пластмасс и клеев обычно называют отверждеяпем, в технологии производства резин — вулканизацией, в технологии лакокрасочного производства — сушкой. Переход полимера из линейной структуры в сетчатую происходит при различных условиях в зависимости от структуры его звеньев. Если звенья макромолекул полимера имеют легко замещаемые атомы или группы, то при смешении его с небольшим количествол вещества, содержащего две группы, легко вступающие в реакцию с химически активными атомами макромолекул, они могут соединиться между собой. Так, макромолекулы полибутадпена можно соединить серой [c.28]

Термореактивные материалы при некотором нагревании их в процессе формования переходят из пластичного состояния в термоста-бйльное твердое или эластичное состояние. Этот переход термореактивного материала из одного физического состояния в другое применительно к пластическим массам принято называть отверждением, а применительно к резинам—вулканизацией. Термопластичные же материалы переходят в твердое или эластичное состояние в процессе формования только при их охлаждении до определенной температуры. [c.129]

Существует несколько способов вулканизации обкладок вулканизация острым паром под давлением в вулканизационных котлах или непосредственно в самих аппаратах, обложенных резиной вулканизация горячим воздухом под давлением в котлах или непосредственно в аппаратах, покрытых резиной вулканизация без давления в горячей воде или в растворах хлористого кальция вулканизация перегретым паром (без давления), подаваемым непосредственно в отгуммированный аппарат. Первые два способа называются закрытой вулканизацией, а последующие — открытой. [c.203]

Для ириданпя каучуку высокой эластичности, прочности, нерастворимости и других ценных свойств его подвергаьэт вулканизации— действию серы или других вулканизующих веществ, обычно при повышенной температуре. В зависимости от количества серы, вступившей в соединение с каучуком, получают резину той или иной твердости мягкую (содержащую 2—4% 5) и твердую (содержащую 40—507о 5). Последняя представляет собой твердый термопластичный материал. Для повышения прочности резины на разрыв, стойкости к истиранию, твердости, плотности в состав резиновых смесей вводят различ[1ые наполнители (сажу, каолин, мел и др.). [c.439]

Основными материалами для уплотнителей служат среднетвердые, морозо- и маслостойкие резины 7B-I4 и 7В-14-1, для вулканизации которых используют синтетический дивинил-нитрильный каучук СКН-18 с различными наполнителями, противостарителями, пластификаторами и другими ингредиентами, применяемыми для повышения прочности, износостойкости, морозостойкости и эластичности. Кроме того, широко применяются резинотканевые уплотнители, в которых ткани из натуральных (хлопок) или синтетических (лавсан, капрон) волокон перед вулканизацией промазывают резиновыми смесями. Это придает высокую прочность уплотнителям, сохраняя их некоторую эластичность, что позволяет выдерживать сверхвысокие давления. Б гидроприводах одноковшовых универсальных экскаваторов, самоходных кранов и некоторых других машин применяют полиуретановые уплотнители, изготавливаемые на основе синтетических уретано-вых каучуков СКУ.. Такие уплотнители имеют повышенные прочность, твердость, износостойкость, но несколько меньшую эластичность [211. Форма и размеры уплотнителей, определение физико-механических свойств стандартизованы (см. Приложение). [c.262]

Лента состоит из несущего слоя из прочного термостойкого материала и изолирующего слоя, изготовленного из кремнийорганической резины радиационной вулканизации толщиной 0,6 мм. В ленте марки А несущим слоем является радиационно-обработанный оберточный материал ПДБ (ТУ 21-27-29—77), а в ленте марки Б — гидрофобизированная стеклоткань (ГОСТ 8481—75). Лента производится шириной 250 мм и толщиной 1,2 0,2 мм (марка А) и 0,6 0,1 мм (марка Б). Основные физико-механические свойства ленты ЛЭТСАР-ЛПТ приведены ниже. [c.70]

Необходимая форма должна быть придана резиновой изоляции или резиновым изделиям до вулканизации, так как после вулканизации резина из-за своей упругости уже не будет сохранять форму, приданную ей под действием механических усилий. Из резины при вулканизации под давлением в соответствуюш,их формах можно получить сравнительно сложные изделия, к числу которых относятся средства заш,иты для работы под напряжением (перчатки, боты, галоши). Вулканизированная резина легко склеивается резиновым клеем, представляюш,им собой раствор каучука в бензине. Резиновые трубки получают выдавливанием на экструдерах. Из t)aвнитeльнo большого количества синтетических каучуков отметим некоторые, наиболее широко применяемые в электроизоляционной технике. [c.212]

Подшипники этого типа, отличающиеся простотой конструкции (рис. VIII.1), нашли широкое применение в отечественном гидротурбостроении. Подшипник состоит из отлитого из чугуна разъемного корпуса 4, установленного своим фланцем на крышке 3 турбины и центрированного в ней отжимными болтами 11, фиксированными контргайками 10. Между собой части корпуса и его фланец на крышке турбины соединены болтами 2 или шпильками 9 и фиксированы штифтами. Внутри корпуса винтами 12 прикреплены 10—12 изготовленных из листовой стали МСтЗ секторов-вкладышей 1 с привулканизированным к их внутренней поверхности слоем резины 5. Стальные основания секторов вальцуют и обрабатывают вначале по стыкам, затем собирают секторы вместе и обрабатывают по всей поверхности. Сырой каучук накладывают на предварительно омедненную внyтpe нюю поверхность сектора, помещ,ают внутрь пресс-формы и при высоком давлении и температуре свыше 100° С под прессом подвергают вулканизации. Е современных конструкциях принимают высоту вкладыша 0,5 , где — диаметр вала. [c.209]

Резина. Свойства резины зависят от ее состава, технологии изготовления и режима вулканизации. По этим признакам резины делятся на резины из натурального и синтетического каучука, саженаполненные и бессажные, формованные и т. д. В зависимости от назначения они подразделяются на мягкие — для изготовления пневматических шин, жесткие — для изготовления электротехнических изделий (эбонит), пористые — для изготовления амортизаторов. Армирование резины тканями повышает ее механические свойства. [c.216]

При содержании в каучуке серы 25% выше после вулканизации получается неэластичный твердый материал с удлинением 1 5%, который называется эбонитом. Этот материал в настоящее время применяется мало, т. к. из приборостроения, где он употреблялся ранее в большом количестве как электроизоляционный, кон- структивный и декоративный, в связи с малой его нагревостойкостью (70 °С), вытеснен современньшш слоистыми более нагревостойкими, менее дефицитными и более качественными феноло-формальдегидными пластиками (гетинакс, текстолит, стеклотекстолит) и пресспорошковыми аминопластами. В каучук, кроме серы, обычно вводят ряд других материалов, придающих. резине определенные свойства [c.76]

Уже при нагреве до температуры 50 °С каучук размягчается п становится липким, а при низких температурах он хрупок. Каучук растворяется в углеводородах и сероуглероде. Раствор каучука в бензине, называемый обычно резиновым клеем, может применяться для прочного склеивания каучука и резины. Высокая эластичность каучука связана с зигзагообразной, шарнирной формой цепочек его молекул при действии на каучук растягивающего усилия ферма цепочки приближается к прямолинейной. Каучук — аморфное вещество, но в растянутом состоянии он дает рентгенограммы, характерные для кристаллических тел, имеющих упорядоченнее расположение молекул в пространстве. После снятия растягивающего усилия каучук вновь приобретает свойства аморфного тела. Из-за малой стойкости к действию как повышенных, так и пониженных температур, а также растворителей чистый каучук для пзгогпвлекия электрической изоляции не употребляют. Для устранения указанных выше недостатков каучук подвергают так называемой вулканизации, т. е. нагреву после введения в него серы. При вулкгишзации происходит частичный разрыв двойных связей цепочечных молекул и сшивание цепочек через атомы —S— с образованием пространственной структуры. [c.156]

Изделия из различных резин изготовляются с помощью прессования 6-13). Нанесение изоляции защитных оболочек из резиновых смесей на кабельные изделия производится чаще всего на шприц-машинах, аналогичных по своему устройству экструдерам, служащим для наложения термопластов (см. стр. 151). Изолированные нлн покрытые резиновой смесью кабельные изделия подвергаются вулканизации. Прогрессивным способом является вулканизация на агрегатах непрерывной вулканизации (АНВ), когда провод или кабель непосредственно после червячного пресса пропускается через имеющее несколько десятков метров в длину нагревательное устройство, в котором резиновая смесь и вулкаиизируется. [c.160]

Для противокоррозионной защиты используют или сырую резину (в этом случае листами из нее обкладывают защищаемые поверхности и прзмо на них проводят вулканизацию), или уже вулканизированную, приклеивая листы к металлу с помощью резиновых клеев. [c.39]

Температура в сечении резинового изделия повышается быстро и равномерно, когда резина проходит через микроволновый подогреватель со скоростью, в 5 раз большей, чем в обычных системах, при той же затрате энергии. Пройдя через микроволновый нагреватель, изделие поступает в канальную печь, где и завершается процесс вулканизации. Для нагрева воздуха в этой печи служат элементы с металлической оболочкой нагретый воздух рециркулирует, благодаря чему уменьшается нагрузка на электрическую сеть. Применение микроволнового нагрева повышает производительность более чем в 5 раз по сравению с производительностью при обычных методах вулканизации, сокращает потребление энергии более чем на 30% (в пересчете на первичные энергоресурсы) по сравнению с такими процессами, как вулканизация в солевых ваннах или нагрев в псевдоожиженном слое. Уменьшились также производственные расходы, поскольку отпала необходимость в дорогостоящих стеклянных шариках. Кроме того, в отличие от процесса вулканизации в солевых ваннах здесь не нужна очистка резины после вулканизации резина меньше деформируется, процент брака ниже, чем при вулканизации в паровой среде, и требуется меньшая производственная площадь, чем при вулканизации в горячих солевых ваннах и псевдоожиженном слое, — длина технологической линии составляет всего 12 м, а не 25, как это было при использовании традиционного оборудования. [c.195]

mash-xxl.info