НПП Элком РТИ Литература

На практике, для каждого вида условий эксплуатации, резинотехнические изделия испытываются (удовлетворяют условиям эксплуатации) не по всему комплексу свойств, а по заранее оговоренному в ТУ и ГОСТах набору параметров.

Эксплуатационные свойства готовых резинотехничесих изделий зависят не только от состава (рецептуры) исходной резиновой смеси и способа вулканизации, но и от конструктивного исполнения этих изделий – уменьшения площади соприкосновения с агрессивными средами, усилия и способа затяжки уплотнительных изделий, отсутствия в резинотехническом изделии областей с повышенными механическими напряжениями, нанесении внешних защитных пленок и др.

Помимо специфических, резина характеризуется и общими физико-механическими свойствами: удельным весом, коэффициентом трения, теплопроводностью и другими. Многообразие условий применения резин не позволяет заранее и окончательно определить весь возможный набор предъявляемых требований, равно как и создать резину удовлетворяющей всем требованиям одновременно. В приведенной выше таблице даны лишь наиболее часто употребляемые термины, характеризующие эксплуатационные свойства резинотехнических изделий.

| температурный диапазон | общий диапазон работоспособности резин составляет от -110° до 350° С, однако конкретные марки резин обладают более узким диапазоном температуры эксплуатации. |

| морозостойкость | способность резин сохранять эксплуатационные свойства при пониженной температуре. Связана с процессами стеклования (отвердевания) и кристаллизации при низких температурах. Из-за комплексного влияния низких температур на эксплуатационные свойства резины существует многочисленные методы оценки этого свойства. Предельной характеристикой м. является Тс – температура стеклования, ниже которой резина преобратает свойства твердого тела, самым нежелательным из которых для резины является хрупкость. Обычно м. оценивают по температурному пределу хрупкости Тхр, по жесткости, способности к эластичному восстановлению и др. характеристикам резины в интервале пониженных температур. |

| термическая стойкость (теплостойкость, температуростойкость) |

термическая стойкость характеризует способность резины сопротивляться термическому (тепловому) старению – т.е. сохранять эксплуатационные свойства, изменения которых обусловлено необратимыми процессами в резине при повышенных температурах. Термостойкость определяет максимальную температуру и продолжительность эксплуатации резины. Т.с. также зависит от среды и условий эксплуатации. Т.с. связана с процессами окисления и разрушением молекулярной структуры каучука. Т.с. имеет смысл только применительно к определенной физической характеристике резины: прочности, релаксации напряжения и т.п. и к среде эксплуатации. В отличие от термической стойкости – температуростойкость связана с обратимыми изменениями в структуре резины при повышенных температрах. |

| маслобензостойкость | характеризует способность резины противостоять воздействию продуктов нефтепереработки, в результате которого происходит изменение плотности резины (набухание, в т.ч. неравномерное), вымывание (растворение) из неё различных ингредиентов и как следствие – потеря важных механических свойств. Обычно маслобензостойкость присутствует в комплексе с теплостойкостью. |

| твердость | для резины твердость определяется по Шору А (от 0 до 100) и заключается в измерении сопротивления резины погружению в нее индентора (тонкого подпружиненного стержня). Губки (оценочно, т.к. для них применяется характеристика плотности) имеют твердость по Шору А менее 30, мягкие резины имеют твердость по Шору А менее 50, средней твердости 50-75, твердые 76-86, очень твердые более 88, абсолютно твердое тело имеет твердость 100 ед. по Шору А. |

| атмосферостойкость | способность резин выдерживать в течение длительного времени действие климатических факторов в процессе климатического старения без значительного изменения внешнего вида и технических свойств. К климатических факторам относят наличие температуру, влажность и давление воздуха, солнечное излучение, дождь, ветер, пыль, смены температуры, соляной туман, иней, содержание в воздухе коррозионных агентов и озона. А. зависит от состава резиновых смесей, условий старения и конструкции изделия. Частным случаем а. является озоностойкость резин. |

| водостойкость, пароводостойкость | Стойкость резин к воздействию воды (в т.ч. кипящей и перегретой) и пара. Воздействие воды на резинотехнические изделия приводит к вымыванию стабилизаторов и защитных веществ, что ускоряет последующие процессы старения. Кипящая вода и пар, помимо этого, ускоряют процессы старения и термоокисления резины. Пароводостойкость достигается подбором марки каучука, вулканизующей группы и введением в рецептуру резиновой смеси специальных компонентов. Пароводостойкость — особо важная характеристика для тонкостенных РТИ, работающих одновременно в контакте с водой и воздухом. Лучшая пароводостойскость у резин на основе ЭПК (этиленпропиленового каучука). |

| стойкость к воздействию вакуума (вакуумстойстойкость) | способность резин сохранять свойства и работоспособность в вакууме (или при давлениях значительно ниже атмосферных). Характеризуется газовыделением и газопроницаемостью резин. Газовыделение (испарение компонетов резины) приводит к изменению свойств резины, а также к нежелательным эффектам для уплотняемого оборудования из-за конденсации продуктов испарения. Обычно срок службы уплотнений «вакуум-воздух» меньше, чем уплотнений «воздух-воздух», т.к. вакуум способствует ускорению окисления из-за более интенсивной «прокачки» воздуха через резину |

| газопроницаемость | свойство резинотехничекого изделия, работающего на границе двух сред пропускать через свою поверхность определенное количество газа (пара). Характеризуется количеством газа в 1см |

| стойкость к взрывной декомпрессии (кессонному эффекту) | Стойкость к образованию пор, трещин, вздутий, других внутренних или внешних эффектов в резиновых изделиях после быстрого (от ~0,5МПа/мин) сброса высокого давления газа. Возникают из-за предварительного поглошения резиной сжатого газа, который при резком сбросе давления не успевают покинуть её. Эффект проявляется при давлениях выше 10 Мпа. Опасен из-за возможности внутренних (невидимых) повреждений в резинотехнических изделиях. Стойкость к кессонному эфекту достигается подбором резин с высокой плотностью/твердостью и выбором наполнителей. Немаловажное значение имеет и показатель относительного удлинения при разрыве – чем больше, тем лучше. |

| огнестойкость | При температуре выше 200оС большинство резин начинают подвергаться термическому разложению, в процессе которого выделяются горючие газы, а компоненты резиновой смеси вступают в экзотермические реакции с кислородом. При температуре более 600оС резина начинает гореть самостоятельно. Огнестойкость резины характеризуется температурой воспламенения, самовоспламенения (самостоятельного горения) и итенсивностью горения, а также составом продуктов горения. О. прежде всего достигается выбором марки каучука и добавлением в резиновые смеси дополнительных ингредиентов, которые подавляют процесс горения (тления) резины, в т.ч. и без доступа кислорода, увеличением негорючих продуктов в составе продуктов термического разложения резины и другими рецептурными и технологическими решениями. В частности, некоторые марки резин на основе фторкаучуков вообще негорючи, в т.ч. и в атмосфере чистого кислорода. |

| светостойкость | способность резин выдерживать длительное воздействие света без заметного изменения внешнего вида и технических свойств. Под действием солнечного света в поверхностном слое РТИ происходят фотохимические реакции и ускоряются процессы озонного старения. Для усиления светостойкости в резиновые смеси добавляют светостабилизаторы и антиоксиданты. |

| износостойкость | свойство резины противостоять разрушению и отделению внешнего слоя при наличии поверхностного трения (в т.ч. в комплексе с другими воздействиями окружающей среды). Различают износостойкость к механическому, коррозионно-механическому воздействию, к абразивному, эрозионному, гидро- и газоабразивному воздействию, Отдельно стоит стойкость к усталостному износу при многократных деформациях. И. – важная характеристика для резиновых изделий, служащих в качестве уплотнений подвижных соединений, конвейерных лент, трубопроводов, виброизоляторов и т.п. |

| химстойкость | химическая стойкость к действию бензина, масел, щелочей, кислот и др. химически активных веществ, при взаимодействии с которыми происходит необратимое изменение химической структуры полимера и вулканизационной сетки, вплоть до её разрушения. Может снижаться при одновременном действии химически ативной среды и механическом воздействии. Х.с. определяется к конкретному классу химически активных веществ. Для некоторых видов каучуков (резин) вода также является химически активным веществом. |

| коррозионная агрессивность | свойство резин вызывать коррозионное разрушение металлов и сплавов, находящихся в контакте с резинотехническим изделием. К.а. обусловлена коррозионно-активными веществами и влагой, выделяющимися из резины, а также газообразными продуктами деструкции (разложения) резины. Возрастает при повышении температуры и влажности. Снижение к.а. достигается специальными рецептурными приемами и предварительной термической обработкой резиновых изделий. Существенно зависит от типа и марки каучука. |

| адгезия к металлам или тканям | представляет большое значение для характеристики резино-металлических и резино-тканевых изделий. Характеризуется прочностью связи резин с металлами и др.материалами. Улучшение а. достигается введением в резины смеси модификаторов адгезии и применением дополнительных технологических и рецептурных решений. |

| нетоксичность (использование в контакте с пищевыми продуктами и в быту) | резинотехнические изделия контактирущие с человеком или пищевыми продуктами должны удовлетворять широкому спектру экологических, медицинских, санитарно-гигиенических норм (СанПиН) и ГОСТов. Все рецептуры таких резиновых смесей должны иметь соответствующее разрешение, а готовые изделия подтверждены сертификатом соответствия. Помимо этого, производство РТИ медицинского назначения подлежит лицензированию. Основные требования к таким изделиям: отсутствие химических реакций или других взаимодействий между резиной и пищевыми продуктами, ограничения по запаху и выделению вредных веществ, запрет на использование в рецептуре оговоренного перечня химических соединений, отсутствие других вредных воздействий на организм человека. |

| прочность, относительное удлинение при разрыве | свойство материала сопротивляться разрушению в результате действия внешних статических механических сил. Определяется на резиновой заготовке определенной формы. Прочность варьируется в пределах от 5 до 35 МПа, относительное удлинение от 100 до 1000% |

| релаксация напряжения | снижение напряжения в деформированном изделии при его эксплуатации. Обусловлено двумя группами процессов – физической (под действием силы) и химической (под действием окружающей среды) природы. Характеризуется временем релаксации, в течение которого начальное значение напряжения снижается в заданное количество раз. В процессе эксплуатации уплотнительных изделий напряжение может снижаться вплоть до нулевого значения, что ведет к потере уплотнительных свойств резины. |

| полезная упругость | одно из свойств, характеризующее эластичные свойства резины – какая часть энергии, израсходованная на деформацию резинотехнического изделия была возвращена сразу же после снятия внешней силы (эти величины не совпадают из-за тепловых явлений и наличия остаточной дефорации). |

| сопротивление накоплению остаточной деформации сжатия — ОДС (эластичное восстановление) |

Способность резины сохранять эластичные свойства (востанавливать первоначальную форму) после выдержки в сжатом состоянии. Существенно зависит от приложенного давления и температуры, под действием которых в каучуке происходят необратимые процессы сшивания и деструкции пространственной решетки. Собственно определяет температурный диапазон эксплуатации уплотнительных изделий. Недостатчное сопротивление к накоплению остаточной деформации в т.ч. приводит к эффекту ползучести – непрерывному увеличению деформации резинотехнического изделия под действием внешнего давления или вибрации. |

| сопротивление образованию, разрастанию трещин | в результате различных видов старения в комплексе с растягивающими усилиями, на поверхности резины образуются трещины (одновременный разрыв нескольких макромолекул каучука). Трещины приводят к более интенсивному взаимодействию поверхностных слоев РТИ с внешней средой и появлению точек концентрации напряжений в вершинах трещин. В результате, процесс разрастания трещин ускоряется, вплоть до разрушения и потери РТИ своих эксплуатационных свойств. Стойкость резин к образованию и разрастанию трещин достигается введением в рецептуру резиновой смеси антиозонатов и восков. |

| сопротивление раздиру | сопротивление распространению локального разрушения (напр.трещины) под действием растягивающих сил, при напряжениях и деформациях меньших, чем определены в прочностных характеристиках резины. Характеризуется усилием, при котором происходит раздир специально надрезанного образца. Для различных марок резин с.р. может составлять от 10 до 170 кН/м |

| динамические характеристики | механические свойства, характеризующие поведение резин при ударных, периодических и других внешних механических воздействиях, вызывающих переменные деформации (напряжения) резинотехнического изделия. Включают показатели жесткости резины (соотношения силы и деформации) и показатели демпфирования (рассеивание механической энергии в единице объема резины), а также побочные явления – теплообразование и остаточную деформацию. |

| усталостная выносливость (утомление резин при многократных деформациях) |

способность резины противостоять циклическим механическим нагружениям, растяжениям, сжатию, изгибу и сдвигу, которые активируют в резине протекание необратимых физических и химических процессов. С течением времени эти процессы приводят к повышению жесткости резины, нарушению рабочих функций и в конечном итоге к разрушению резинотехнического изделия. |

| вибродемпфирование | свойство РТИ уменьшать амплитуду и частоту внешних переменных нагрузок. Связано с эластичными свойствами резин и способностью поглощать механические нагрузки, преобразуя их в тепло и внутреннюю энергию. Наличие внешних переменных нагрузок приводит к изменению химической структуры и ускоренному процессу старения резины. В частности, под воздействием вибрации нарушается однородность резины и миграция ингридиентов резиновой смеси на поверхность РТИ. |

| радиационная стойкость резин | способность резин сохранять работоспособность (противостоять радиационному старению) в условиях воздействия ионизирующего излучения. Под действием радиации в резине протекают разнонаправленные процессы радиационного сшивания и деструкции пространственной сетки каучука, что приводит к ухудшению эксплуатационных свойств резинотехнических изделий. Р.с. достигается подбором марки каучука, введением в рецептуру резиновой смеси специальной вулканизующей группы, антирадов и других ингредиентов. |

| стойкость к старению под действием высокого давления | стойкость резин к действию газов высокого давления. Аналогична атмосферостойкости, но из-за более быстрых процессов окисления и накопления остаточной деформации, требует дополнительных рецептурных решений. |

| озоностойкость | способность резин сопротивляться озонному старению, которое сопровождается образованием и разрастанием трещин – и как следствие потерей эксплуатационных свойств резины. Важное свойство для резин, эксплуатирующихся в условиях с повышенным содержанием озона – в электрических полях, в условиях мегаполиса, в летнее время. О. – частный случай атмосферостойкости при низких концентрациях озона. |

| электропроводность (диэлектрические свойства, электростойкость) |

характеризуется удельным электрическим сопротивлением – от 1015 Ом/м до 103 Ом/м. Необходимая электропроводность или наоборот – электрическая прочность — достигается введением в рецептуру резиновой смеси специальных электропроводящих/диэлектрических наполнителей и выбором марки каучука. Используется при производстве антистатических резин, для изготовления резиновых оболочек кабелей, электронагревательных элементов и т.п. |

| магнитные свойства | для придания резине магнитных свойств в состав рецептуры резиновой смеси вводят специальные наполнители – окислы различных металлов (ферромагнетики). Резины с магнитными свойствами применяются в производстве эластичных магнитопроводов, эластичных постоянных магнитов, в радиотехнике и технике связи. |

| стойкость к старению | общая характеристика резин, определяющая стойкость резин в течение длительного времени противостоять необратимым изменениям своего внутреннего строения и состава под воздействием внешней среды. Различают стойкость к термическому старению, озонному, световому, химическому и др.видам старения. |

| гарантийный срок службы | период времени эксплуатации резинотехнического изделия, при котором резина сохраняет заданные физико-механические свойства. В основном зависит от правильного выбора резиновой смеси для конкретных условий эксплуатации. Чем больше, тем лучше 🙂 Хорошим показатем для большинства случаев считается диапазон равный 5 годам. Иногда вместо гарантийного срока (для тяжелых режимов эксплуатации) используется показатель ресурса, который измеряется в часах работы РТИ при воздействие рабочей среды (от десятков до тысяч часов). |

| и другие… |

nppelkom.narod.ru

Резины и температура — Справочник химика 21

Представляет интерес осуществление синтеза НС1 из элементов в графитовой горелке, погруженной в соляную кислоту, находящуюся в стальном резервуаре, футерованном кислотоупорным кирпичом по слою резины. Температуру кислоты- поддерживают несколько ниже равновесной, соответствующей кипению кислоты при данном парциальном давлении НС1 в газе. Теплота горения и растворения отводится путем циркуляции кислоты через водяной холодильник. Непрореагировавшие водород и хлор перед [c.385]Поведение резин при растяжении так же, как и при других видах деформации (сжатие, кручение, изгиб), сложно и зависит главным образом от состава и строения резины, температуры, скорости деформации и некоторых других факторов. [c.70]

Продолжительность испытания (24, 48, 72, 96, 144 или 240 ч) устанавливается в зависимости от назначения резины, температура испытания — в зависимости от вида каучука, из которого изготовлена резина [c.131]

Давно уже не стремятся получить продукт, подобный природному каучуку. В наши дни из новых исходных веществ изготовляют совершенно новые материалы со свойствами, которых нет у натурального каучука. Так, при полимеризации силиконов, органических соединений кремния, с соответствующими наполнителями получают силиконовый каучук, который, как все силиконы, отличается особенно высокой жаростойкостью. Он переносит довольно высокую для резины температуру 200° и в то же время очень устойчив к низким температурам. [c.179]

Изучалось изменение ряда физико-механических показателей теплостойких резин на основе полимеров различного типа при воздействии на резину температур 70—250° в течение определенного времени. Испытание резин после старения производилось как при комнатной температуре, так и при температуре старения. Показано, что для резиновых изделий, которые должны эксплуатироваться в статических условиях непрерывно при температурах выше 125°, наиболее пригодны резины из хайпалона и силиконового каучука. При эксплуатации при 150° и более высоких температурах резины из силиконового каучука превосходят резины из других испытанных полимеров. [c.38]

Продолжительность вулканизации зависит от размера заплаты, сорта резины, температуры пара и других факторов. Для определения конца вулканизации резиновую заплату периодически проверяют на упругость. Вулканизация считается законченной, если при нажатии на заплату тупым предметом на ее поверхности не остается никаких следов от вдавливания. [c.205]

Проницаемость резины ко зависит от типа резины, температуры и свойств газа. С повышением температуры проницаемость резины уменьшается. При некоторых рабочих средах для повышения плотности затворов при.меняют смазку резиновых прокладок 12]. [c.19]

После нескольких экспериментов нетрудно установить наивысшую для данной резины температуру, при которой образец становится хрупким. Эта температура и является показателем испытания. [c.177]

Сравнительная активность тепла и света. Большое внимание, которое уделяется тепловому старению, во многих случаях являющемуся основным видом старения, вынуждает нас провести сравнительную оценку степени воздействия на каучуки и резины тепла и света в атмосферных условиях. При сравнении действия на резины температур порядка бО»» и ниже и солнечного света (при тех же температурах) последний оказывается несравненно более активным, причем процессы непосредственного воздействия солнечного [c.119]

В качестве уплотнительного материала чаще всего применяется резина. Только в исключительных случаях, когда резина вследствие газоотделения либо недостаточной термической устойчивости не может быть использована, применяют фторопласт, алюминий и медь. Такие случаи в практике весьма редки, так как газоотделение резиновых прокладок в сравнении с газовыделением большинства нагреваемых в печах садок пренебрежимо мало. Что касается теплоустойчивости, то, как правило, всегда можно найти то или иное конструктивное решение для того, чтобы охладить уплотняемые поверхности и тем самым поддерживать нормальную для работы резины температуру. [c.100]

Стеклование резины. Температура Гд, выше которой высокоэластический характер деформации проявляется при сколь угодно малых напряжениях, называется температурой стеклования. Различают [47] механическое и структурное стеклования резины. Первое определяется частотой или временем механического воздействия, второе — тепловым режимом (скоростью охлаждения) в не-деформированном материале. [c.31]

Химическая очистка и деаэрация также способствуют существенному повышению ходимости диафрагм и варочных камер. Ходимость (число циклов вулканизации, или варок , которые выдерживают диафрагмы) в зависимости от рецептуры резин, температур теплоносителя, конструкции диафрагмы колеблется от 100 до 400. Для предупреждения осмоления диафрагм полезно добавлять к воде 2—4%-ный водный раствор ЫаНЗОз в соотношении [c.323]

Степень прессовки корда зависит от пластичности и температуры резины, температуры валков каландра, температуры и натяжения корда, правильности установки зазоров между валками. Чем лучше отработан лабораторией режим обкладки, тем выше качество прорезиненного корда и тем меньше брака и отходов. [c.213]

Скорость вращения вала более 3500 об мин Жидкость оказывает влияние на резину Температура от —73 до — -232° С давление О— 10 кГ/см 4 [c.132]

Эти трубы не стандартизованы, их изготовляют по нормалям проектных организаций (Гипрохим и др.) и широко применяют в химической промышленности для перекачки кислот (серной — концентрацией до 50%, фосфорной — концентрацией до 85%) и других продуктов. Транспортирование азотной и органических кислот не допускается, так как они разрушают резину. Температура перекачиваемых продуктов не должна превышать 60—65° С. [c.28]

Гуммированные насосы по сравнению с металлическими более стойки к коррозии и долговечны. Детали проточной части насосов, соприкасающихся с перекачиваемой жидкостью, покрыты резиной. В зависимости от марки применяемой резины температура перекачиваемой жидкости может достигать 90 °С (резина ИРП-1258). [c.87]

На практике гистерезисные потери приводят к теплообразованию. Вследствие плохой теплопроводности резины температура в ней распределяется неравномерно. То же имеет место [c.278]

Клей 78-БЦС наносят в два слоя на каждую склеиваемую поверхность. Сушка первого слоя продолжается 5—10 мин, второго — 1,5—5,0 мин. Затем склеиваемые поверхности соединяют и тщательно прикатывают роликом. Время, необходимое для достижения оптимальной прочности клеевого соединения, колеблется от нескольких часов до суток в зависимости от состава склеиваемых резин, температуры и относительной влажности окружающего воздуха. Нагревание или термообработка

www.chem21.info

Горение — резина — Большая Энциклопедия Нефти и Газа, статья, страница 1

Горение — резина

Cтраница 1

Горение резины связано с выделением большого количества тепла и распространением пожара на большие площади, причем борьба с такими пожарами затруднена. [1]

Дым, образующийся при горении резины, содержит различные сернистые соединения, придающие ему неприятный запах, цвет его также черный. [3]

Сложность исследования процессов дымообразования при горении резин заключается не только в учете многообразия факторов, влияющих на этот процесс ( геометрия и влажность образца, присутствие окислителя, площадь горения, тепловые потери в окружающую среду и обратный тепловой поток, источник поджигания, вентиляция и др.), но также зависит от химического состава многокомпонентной смеси. Несмотря на большой объем патентной литературы по горению и дымооб-разованию, анализу влияния состава резин на дымовыделе-ние посвящено сравнительно мало работ. Как показали наши исследования, на дымовыделение оказывает влияние структура вулканизатов резин. Коэффициент дымообразования коррелирует с изменением обратной величины равновесной степени набухания, зависящей от густоты пространственной сетки вулканизатов. Таким образом, необходимо учитывать режимы переработки, температуру вулканизации, наличие вновь образующихся вулканизационных связей. [4]

Оболочки кабелей изготовляют из маслостойкой, не распространяющей горение резины, ПВХ пластиката или свинца. Некоторые марки кабелей выполняют бронированными. Кабели эксплуатируются при температуре окружающей среды от-40 до 50 С. Длительно допустимая температура жил с резиновой изоляцией не должна превышать 65 С. [5]

Таким образом, отсутствие в настоящее время стандартизованной приборной техники для изучения механизма дымо-образования значительно тормозит изучение процессов, протекающих при горении резин. Исследование процессов дымо-выделения каучуков и резин позволит более грамотно разрабатывать материалы с пониженной пожароопасностью. [6]

Для визуальной оценки цвета дыма можно считать дым белым при тлении бумаги, хлопка, дерева, сигаретный; серым при пламенном горении дерева, керосина, бензина; черным при горении резины. [7]

Кабельная линия первичной цепи от коммутационного аппарата до источника сварочного тока должна выполняться переносным гибким шланговым кабелем с алюминиевыми или медными жилами, с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [8]

Кабельная линия первичной цепи переносной ( передвижной) ЭСУ от коммутационного аппарата до источника сварочного тока должна выполняться переносным гибким шланговым кабелем с алюминиевыми или медными жилами, с изоляцией и в оболочке ( шланге) из нераспространяющей горение резины или пластмассы. [9]

Кабельная линия первичной цепи переносной ( передвижной) электросварочной установки от коммутационного аппарата до источника сварочного тока должна выполняться переносным гибким шланговым кабелем с алюминиевыми или медными жилами, с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [10]

Для подвода тока к специальным передвижным или подвесным машинам контактной сварки, используемым для сварки громоздких конструкций в труднодоступных местах, должен применяться гибкий шланговый кабель ( провод) с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [11]

Для подвода тока к специальным передвижным или подвесным машинам контактной сварки, используемым для сварки громоздких конструкций в труднодоступных местах, должен применяться гибкий шланговый кабель ( провод) с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [12]

Кабельная линия первичной цепи переносной ( передвижной) электросварочной установки от коммутационного аппарата до источника сварочного тока должна выполняться переносным гибким шланговым кабелем с алюминиевыми или медными жилами, с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [13]

Для подвода тока к специальным передвижным или подвесным машинам контактной сварки, используемым для сварки громоздких конструкций в труднодоступных местах, должен применяться гибкий шланговый кабель ( провод) с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [14]

Кабельная линия первичной цепи переносной ( передвижной) электросварочной установки от коммутационного аппарата до источника сварочного тока должна выполняться переносным гибким шланговым кабелем с алюминиевыми или медными жилами, с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [15]

Страницы: 1 2

www.ngpedia.ru

Температуры возгорания, самовозгорания и тления некоторых материалов

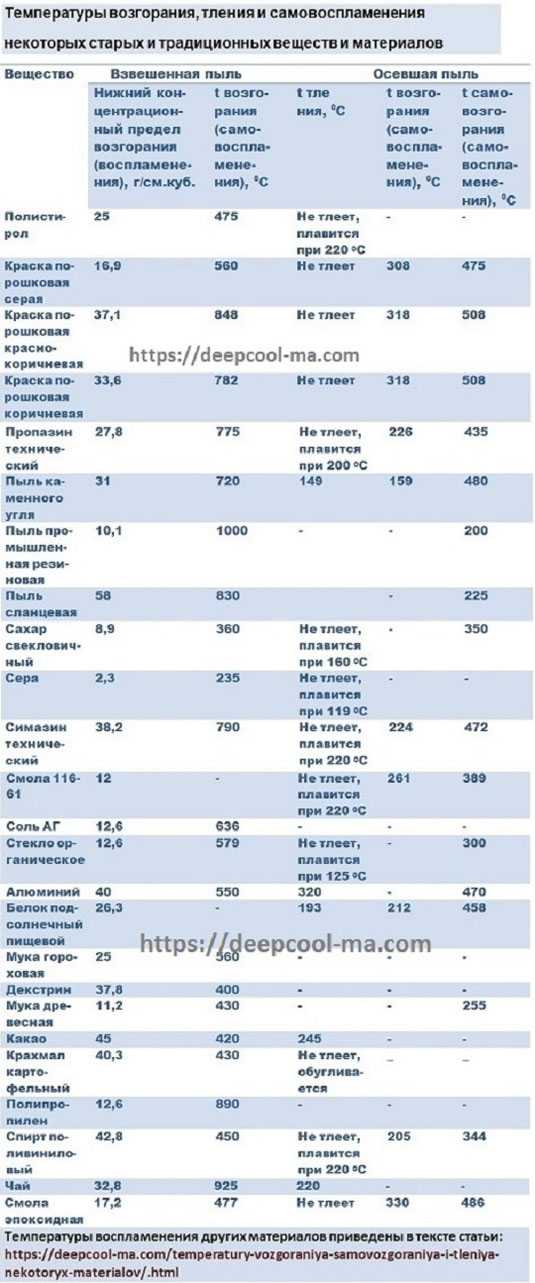

Потребителями совершенно напрасно игнорируются такие параметры, как температуры возгорания (воспламенения), самовозгорания (самовоспламенения) и тления современных материалов при строительстве и ремонте помещений. Игнорирование их может обернуться большой бедой: несчастными случаями и потерей имущества. Ведь большинство из нас лишь тщательно изучаются изностойкость, прочность, удельную теплоемкость строительных материалов. В этой статье попытаемся восполнить этот пробел и приведем температуры самовоспламенения — или точнее «минимальные температуры, необходимые для воспламенения бумаги, бензина, очень многих материалов, а так же газа или пара на воздухе без присутствия искры или пламени» (все в градусах Цельсия) по зарубежным источникам часть в таблице- остальное в тексте:

Самые низкие температуры самовоспламенения у фосфора белого- 34 и прозрачного -49 (а вот у аморфного- 260 градусов), дисульфида углерода- 90, диэтилового эфира- 160, ацетальдегида- 175 градусов (в градусах Цельсия). Далее идет группа материалов для которых, чтоб они воспламенились, нужна более высокие, но не запредельные температуры.

Ацетилен воспламенится при 305, ацетон и пропанон при 465, битуминозный уголь и антрацит станут светиться соответственно при 464 и 600 градусах, самовоспламенятся- бензол при 560, бензин самовоспламеняется при 260-280 градусах, бутадиен- 420, бутан- 405, бутил ацетат- 421, бутиловый спирт- 345, бутилметилкетон- 423, гептан- 204, гексан- 223, гексадекан, цетан -202, водород- 500, газовое масло- 336, глицерин- 370, дизельное топливо (зарубежной марки Jet A-1) воспламеняется при 210 градусах, древесный и коксовый уголь соответственно-349 и 700, дихлометан- 600, диэтиламин- 312, диизобутилкетон- 396, диизопропиловый эфир- 443, диметилсульфоксидмонооксид- 215, додекан и дигексил- 203, изобутан- 462, изобутен-465, изобутиловый спирт- 426, изооктан- 447, изопентан- 420, изопрен-395, изопропиловый спирт- 399, изофорон -460, изогексан- 264, изононан-227, изопропиловый спирт- 399, легкие углеводороды- 650, лигнит светится при 526 град, самовозгораются углерод- 609, каменноугольное масло- 580, керосин- 295, мазуты (в зависимости от марки) имеют температуры самовоспламения- 210-262 градуса, магний- 473, метан- 580, метанол, метиловый спирт- 470, нитроглицерин вспыхнет при 254 градусах, сера- 243, стирол- 490, пропилен, пропен- 458, пропан- 455, промышленный газ- 750 градусов Цельсия.

Как и ее большинство продуктов нефть воспламеняется при достаточно не высокой температуре- 225 градусов Цельсия, вполне по понятным причинам очень близки ней температуры возгорания или воспламенения бумаги- 218-246 град, торфа — 227, а вот сухого леса из дуба гораздо выше- 482 градуса и соснового леса-427, просто дерева- 300 град, полуантрацитового угля- 400. Строго говоря, стандартизированное значение температуры воспламенения (возгорания) бумаги — 233 °C или 451 °F», и это надо учитывать, так как возгорание бумаги является частой причиной пожаров при оставленных окурках, не погашенных спичек.

Тяжелые углеводороды самовоспламеняются при — 750, толуол- 535, хлопок- 221, циклогексан- 245, циклогексанол- 300, циклогексанон- 420, циклопропан- 498, уксусная кислота- 427, углерод- 700, фурфурол-316, эпихлоргидрин- 416, этан- 515, этилен, этен- 450, этилацетат-430, этиловый спирт, этанол- 365, окись этилена- 570 гр. Цельсия.

В результате потребители нередко могут стать невольно жертвами несчастного случая: пожара, отравления продуктами горения и тления материалов или, как говорится, получить ожоги на «ровном месте».

Далее приводятся температуры возгорания (воспламенения), самовозгорания (самовоспламенения) и тления некоторых часто употребляемых, а также «экзотичных» материалов, которые не вошли в справочный материал выше по отечественным источникам.

Примечание: температуры самовозгорания в таблице приведены для вещества в расплавленном состоянии.

Нужно так же знать, про казалось бы безобидный рассыпанный сахар, точнее про его пыль. Любое место, содержащее сахарную пыль и много кислорода, например, силос для сахара, может быстро стать опасной средой. По данным исследований противопожарной защиты комната, по меньшей мере, покрытая на 5 процентов от площади поверхности тончайшим слоем сахарной пыли (0,8 мм) представляет опасность взрыва. Крошечные частицы сахара сгорают почти мгновенно из-за высокого отношения площади поверхности к объему. Столовый сахар или сахароза легко воспламеняются при правильных условиях, точно так же, как древесина. Правда в начале, при нагреве сахара, он буреет и карамелизируется, теряя в нем влагу, превращаясь почти что в древесный уголь, а молекулы сахара выстраиваются в длинные цепи. При росте температуры возникает вспышка, которая ослепляет и возникает взрыв. Эти свойства сахара некоторыми рассматриваются как вариант биотоплива, и не только.

В заключение следует привести материал, который может быть не менее полезен в практике: какая теплота сгорания отдельных видов топлива, а также про альтернативу нефти и газу в части высокой теплотворной способности металлических опилок.

.

Добавьте статью в закладки, чтобы вновь вернуться к ней, нажав кнопки Ctrl+D .Подписку на уведомления о публикации новых статей можно осуществить через форму «Подписаться на этот сайт» в боковой колонке страницы. Если что непонятно, то, читайте здесь.

Внимание! АВТОРСТВО ВСЕХ СТАТЕЙ ЗАЩИЩЕНО. Копирование и публикация на других сайтах статьи или ее фрагментов без согласия автора или без активной гиперссылки ЗАПРЕЩЕНЫ.

deepcool-ma.com

Противопожарная защита и тушение Ч.2

Противопожарная защита и тушение пожаров. Промышленные здания и сооружения

штабелей. Работы по эвакуации каучука весьма трудоемки и требуют участия большого числа людей, а также использования имеющихся механизмов: автопогрузчиков, электрокаров, передвижных транспортеров.

Для быстрой подачи на тушение пожаров в складах каучука большого количества воды РТП сразу после прибытия на пожар назначает начальника тыла и выделяет в его распоряжение необходимое число людей для встречи и расстановки на водоисточники прибывающих подразделений.

Боевая работа по тушению пожара в закрытых помещениях осложняется «хлопками» и взрывами, а также обрушением перекрытий и покрытий в результате температурных деформаций строительных конструкций. Поэтому РТП и начальники боевых участков сосредоточивают внимание на соблюдении техники безопасности на боевых позициях.

РТП необходимо иметь в резерве бульдозеры и грузовые автомобили (самосвалы) для создания защитного вала в случае угрозы растекания горящего расплавленного каучука.

ТУШЕНИЕ ПОЖАРОВ НА СКЛАДАХ ХИМИКАТОВ И ЯДОВИТЫХ ВЕЩЕСТВ

Пожарные подразделения могут встретиться с отравляющими и едкими веществами, сильными окислителями и веществами, способными к образованию взрывчатых смесей, материалами, вызывающими быстрое распространение пожара и взрывы, а также веществами, которые нельзя тушить водой. Некоторые вещества одновременно обладают несколькими свойствами.

К категории ядовитых веществ относятся анилин, сульфат и хлорид бария, гексахлоран, гербициды и другие ядохимикаты для борьбы с вредителями сельского хозяйства и грызунами, метанол, нитросоединения ароматических углеводородов, нитрил акриловой кислоты, гипохлориты, калия, цинка и кальция, синильная кислота и ее соли, меркаптофос, мышьяк, трихлорбензол, триэтиламин, тунговое масло, фосфор белый (желтый), хлор, этанол и др. Близки к ним едкие вещества: антрацен, бром, гидросульфит и гипохлорит натрия, едкое кали и едкий натр, кислоты: азотная, серная, плавиковая (фтористоводородная), пероксид водорода, персульфаты аммония и калия, силанхлориды, формалин, фенол и др. Весьма ядовитый дым образуется при горении магния и красного фосфора. Эти вещества хранят в несгораемой таре.

Вещества, способные к образованию взрывчатых смесей или вызывающие воспламенение органических материалов: нитраты металлов, пероксиды щелочных металлов, перхлорат кальция, перманганаты аммония, кальция, натрия, калия, пирофор, гипохлорит кальция, селитры и др. Обычно эти вещества хранят и перевозят в закупоренных стеклянных, керамических или металлических со-

studfiles.net

Температура и прочность резины — Справочник химика 21

Влияние скорости деформации и температуры. Прочность является функцией скорости деформации при эксплуатации резин и их испытании. Чем выше скорость, тем больше показатель прочности резины. При увеличении скорости растяжения возрастает разрушающее напряжение. Такая прямая зависимость характерна для ненаполненных резин на основе некристаллизую-щихся каучуков. В других случаях зависимость сложнее. [c.112]Вулканизованные изделия ковшовым элеватором через внешнюю крышку засыпают в загрузочный шлюз 16. При заполнении шлюза и закрытии внешней крышки открывается внутренняя крышка шлюза, и изделия выгружаются на движущуюся ленту 17, доставляющую их в зону обработки, где они непрерывно перемешиваются и обдуваются через сопло 18 холодным (от —80 до —130 °С) воздухом, подаваемым холодильной установкой. Через несколько минут, т. е. после охлаждения материала до температуры ниже температуры хрупкости, включается дробемет 19. В зоне обработки замороженный облой при попадании в него дроби отламывается от деталей. В зависимости от прочности резины, толщины выпрессовок, формы изделий и других факторов продолжительность обработки дробью (диаметром 0,5— 0,8 мм) варьируется от 1,5 до 3,5 мин. [c.59]

Влияние температуры на временную зависимость прочности резин подробно изучено на ненаполненных резинах из СКС-30 в интервале от 20 до 140 °С (рис. 108). [c.180]

Влияние молекулярной массы каучука, наполнения и температуры на усталостную прочность резин [c.219]

Влияние температуры на временную зависимость прочности резин [c.180]

При температуре выше 70 °С продолжительность процессов релаксации резко сокращается в результате увеличения подвижности макромолекул и ослабления межмолекулярного взаимодействия. Скорость растяжения влияет на показатели прочности и удлинения, особенно при пониженной и комнатной температурах ((23 2) °С]. Повышение температуры, как правило, снижает прочность резин, понижение — увеличивает. Для получения сравнимых результатов испытания проводят с определенной скоростью и температурой по ТУ или ГОСТам. [c.113]

Силоксановые резины относятся к группе резин специального назначения, основой которых является кремнийорганический полимер. Отличаются силоксановые полимеры от углеводородных характером основной цепи, состоящей из чередующихся атомов кремния и кислорода. Силоксановые цепи отличаются высокой прочностью связей —81—О— и —51—С и малыми силами межмо-лекулярного взаимодействия, что обусловливает сохранение эластичности при высоких и низких температурах. Силоксановые резины работоспособны в области от —50 до +200°С. [c.110]

Насыщенность молекул ХСПЭ придает вулканизатам стойкость к окислению кислородом и озоном, к действию кислот, щелочей и окислителей, а также высокую теплостойкость (120 °С, кратковременно 200 °С). По этим показателям гуммировочные материалы на основе ХСПЭ превосходят гуммировочные материалы на основе ненасыщенных каучуков. Прочность резин на основе ХСПЭ составляет 16—20 МПа. Температура хрупкости, как и у рез1ин на основе НК, составляет —40 С. [c.68]

Как видно, с понижением температуры полимеризации увеличивается прочность резины. Это связано с тем, что при низких температурах полимеризация бутадиена в большей степени идет с присоединением мономеров в положении 1,4 и меньше в положении 1,2, отчего повышается регулярность строения каучука. В последнее время все больше переходят к производству так называемых холодных каучуков, которые получаются полимеризацией в водно-эмульсионной среде при -Ь5°С. [c.156]

Важными свойствами высокоплавких битумов являются температура размягчения, так как смесь битума с каучуком готовят при строго регламентированной температуре зольность — повышение ее может нарушить однородность и прочность резины потеря массы при нагревании, гарантирующая отсутствие в битуме нежелательных легколетучих частей, присутствие которых может вызвать разбухание резины. [c.344]

Прочность резин на основе ХСПЭ составляет 160— 200 кгс/см и не изменяется, например, после выдержки при 128 °С в течение 7 суток. Электроизоляционные свой-. ства и газонепроницаемость этих резин удовлетворительные. Температура хрупкости, так же как резин на основе НК, составляет —40 °С. [c.219]

Опубликованы данные испытаний на растяжение при высоких и низких температурах [427], о зависимости динамических свойств от температуры [4281, а также о разрывной прочности резин [429—431]. [c.638]

Основными показателями качества рубракса являются температура размягчения как показатель теплостойкости и зольность, так как повышенное содержание золы может вызвать нарушение однородности и прочности резины и других изделий, в которых используется рубракс. Показатели качества рубракса, установленные стандартом еще в 1941 г., по сути дела уже не отражают его эксплуатационных свойств. Потребители до настоящего времени применяли только рубракс из бакинских нефтей и технология промышленных процессов, в которых он используется, была разработана применительно к качествам бакинского рубракса. Рубракс из бакинских нефтей в отличие от очень твердых, хрупких высокоплавких битумов, получающихся из башкирских [4], ухтинских [5] и других нефтей, несмотря на высокую температуру размягчения, характеризуется эластичностью, мягкостью, упругостью, напоминая резину. Эти специфические свойства рубракса в ГОСТ не отражены. [c.44]

Содержание щелочи в каучуке СКВ—не более 0,25%, золы— не более 1,50%, жирных кислот—не менее 0,50%, противостарителя неозона Д—в пределах 1,8—2,2%. Температура стеклования— в пределах от —61 до —65°. Резины из каучука СКВ, содержащие 60 вес. ч. канальной сажи, имеют предел прочности при разрыве 155—180 кг см , относительное удлинение 500—600% температура хрупкости резины от —50 до —55°. [c.1066]

Упрочнение в процессе растяжения из-за кристаллизации является характерной особенностью именно эластомеров, так как обычное состояние их в процессе эксплуатации — это расплав, причем расплав, способный к большим обратимым деформациям. Для эластомеров упрочнение при кристаллизации имеет особенно важное значение, именно с ним связана высокая прочность резин на основе таких каучуков, как изопреновые и хлоропреновые. Чем выше степень деформации, при которой образовались кристаллы, тем выше их температура плавления. Следовательно, тем более высокие температуры выдерживают каучук или резина без потери прочности. Температура, при которой резко уменьшается прочность резин, — это, по существу, температура плавления кристаллов, образовавшихся при разрывном рас

www.chem21.info

Вещества, выделяемые при сжигании шин, могут вызвать рак

Собираешься сжигать шины на Пасху? Готовься вдохнуть весь спектр вредных веществ, начиная от сажи и заканчивая диоксинами, которые вызывают рак!

Автомобильные шины наряду с резиной содержат металл, полимерные нити и другие материалы. Интересно, что шины даже во время эксплуатации выделяют в атмосферу целый букет канцерогенов и аэрозолей, вызывающих онкозаболевания. Сжигать под открытым небом автомобильные шины нельзя — продукты их сгорания вредны для окружающей среды и здоровья человека. Подробнее об этом мы расспросили государственного инспектора РТ по охране природы Гульнур Сабирову.

— Гульнур Насиховна, в городе существует традиция сжигания шин. Чем это опасно?

— При горении шины в окружающую среду выделяется множество загрязняющих веществ — сажа, диоксид серы, бифенил, антрацен, флуорантен, нафталин, хризен, пирен, бензапирен хлорированные диоксины, фураны и фенолы.

— Какой вред это наносит экологии и здоровью человека?

— Сажа оседает в легких человека, ухудшает обмен кислорода, приводит к заболеваниям дыхательных путей, крови и, как следствие, других органов.

Высокие концентрации диоксида серы в воздухе вызывают повреждения растительности. Даже при малых дозах он может негативно воздействовать на людей, страдающих бронхиальной астмой. Последствиями отравления этим газом являются заболевания дыхательных путей, желудочно-кишечного тракта, а также аллергические реакции.

По воздействию на человека фураны сходны с диоксинами, их концентрации при сжигании шин много выше, поэтому их действие увеличивается в разы.

Пожароопасна пыль антрацена — при ее вдыхании у человека наблюдается отек век, раздражение слизистых оболочек, жжение и зуд кожи. Флуорантен, нафталин и хризен — очень сильные канцерогены. Пирен раздражает и вызывает заболевания кожи, дыхательных путей и глаз.

— Правда ли, что выделяющиеся при сжигании вредные вещества могут привести даже к раку и другим смертельным заболеваниям?

— Да, это так. Бифенилы при тепловом воздействии трансформируются в особо токсичные хлорированные диоксины, которые являются канцерогенами, то есть веществами, приводящими к онкологическим заболеваниям.

Бензапирен обладает свойством накапливаться в тканях, он вызывает рак и изменения в структуре ДНК, системе кроветворения. При отравлении беременных этим веществом увеличивается вероятность рождения неполноценных детей и детей с мутациями. Бензапирен в первую очередь поражает кожу, органы дыхания и пищеварительный тракт человека.

Таким образом, весь набор высокотоксичных веществ становится главным аргументом против сжигания шин.

elabuga-rt.ru