|

Варка стекла и стекловаренные печи Категория: Шлифование и полирование стекла Варка стекла и стекловаренные печи Стадии варки. Варка стекла — это протекающий при высоких температурах процесс превращения сыпучей шихты в расплав стекломассы, который при охлаждении становится готовым стеклом; процесс протекает в стекловаренных печах. Условно процесс варки разделяют на пять стадий: силикатообразова-ние, стеклообразование, осветление, усреднение или гомогенизация состава, охлаждение. Силикатообразование — начальная стадия варки, во время которой в результате физических и химических процессов, в твердом состоянии образуются сложные силикатные соединения. Протекает эта стадия при температурах 800…1000 °С. Сырьевые материалы (компоненты шихты) при прохождении этой стадии претерпевают ряд превращений: влага испаряется; гидраты, соли, низшие оксиды разлагаются и теряют летучие соединения; кремнезем меняет свое кристаллическое строение. Стеклообразование — вторая стадия варки, во время которой происходит физический процесс растворения зерен избыточного песка в расплаве силикатов и стеклобоя. На этой стадии заканчиваются все химические реакции. В результате взаимодействия между гидратами, карбонатами, сульфатами окончательно формируются сложные силикаты; зерна кварца полностью растворяются и переходят в расплав. Температура 500…1400 °С на этой стадии недостаточна для плавления кварцевого песка, поэтому он не плавится, а растворяется; стекломасса становится относительно однородной и прозрачной без непроваренных частиц шихты. В результате подъема температуры увеличивается подвижность атомов и молекул, составляющих стекломассу, что ведет к ускорению взаимного растворения кремнезема и силикатов. Благодаря этому выравнивается концентрация растворов силикатов на различных участках. Все эти превращения сопровождаются выделением большого количества газообразных продуктов. Вязкость расплава еще достаточно высока, поэтому газообразные продукты не успевают улетучиваться, и стекломасса бывает насыщена большим количеством пузырей. В результате на второй стадии образуется неоднородная стекловидная масса, пронизанная большим количеством мелких газовых пузырьков, но уже не содержащая включений непроваренных зерен песка. Осветление — третья стадия варки стекла. Она характеризуется тем, что происходит удаление газовых включений в виде видимых пузырей и в результате между стекломассой (жидкой фазой) и газами, растворенными в ней (газовая фаза), устанавливается равновесие. Из всех стадий процесса варки осветление и следующая за ней стадия усреднение (гомогенизация) — наиболее ответственные и сложные. В расплаве стекломассы находятся газы, образовавшиеся в результате разложения и взаимодействия компонентов шихты; газы, механически внесенные вместе с шихтой; летучие вещества, специально введенные в шихту; газы, попадающие в расплав из атмосферы. Наибольшее количество газов заносится в стек- ‘ ломассу с сырьевыми материалами. При осветлении удаляются только видимые пузыри. Часть газов остается в стекломассе, растворяясь в ней. Они невидимы глазом, а поэтому не искажают оптических характеристик стекла. Чтобы эти невидимые газообразные включения не могли перейти в видимые пузыри и тем самым испортить стекло, в процессе осветления устанавливают равновесие между газами, растворенными в стекломассе и заключенными в пузырях, создавая в печи определенные условия. Осветление происходит следующим образом: крупные пузы-ри поднимаются к поверхности и лопаются. По законам физики внутри крупных пузырей давление ниже, чем внутри более мелких. Углекислота, парциальное давление которой невысоко, стремясь выровнять свое давление, переходит в образовавшиеся от разложения осветлителя пузырьки. Они укрупняются, подъемная сила их увеличивается, вследствие чего они поднимаются к поверхности и лопаются. Газ, содержащийся в них, переходит в атмосферу печи. В свою очередь, газы, образующиеся при разложении осветлителя, переходят в мелкие пузырьки углекислого газа, укрупняют их, чем способствуют их подъему и тем самым осветлению стекломассы. Усреднение (гомогенизация) состава — четвертая стадия процесса стекловарения — характеризуется тем, что к ее концу стекломасса освобождается от пузырей, свилей и становится однородной. Несмотря на то, что в печь поступает однородная, хорошо перемешанная шихта, физические и химические процессы протекают в шихте между ее компонентами неоднородно, поэтому и состав стекломассы в различных участках печи оказывается неоднородным. Гомогенизация осуществляется в основном за счет интенсивного движения (диффузии) веществ, составляющих стекломассу. Чем выше температура варки и, как следствие, ниже вязкость расплава стекла, тем лучше условия диффузии, и, наоборот, диффузия в вязкой среде, при пониженных температурах, протекает медленно и до конца варки не заканчивается. Поэтому при гомогенизации температура стекломассы играет решающую роль. Значительно ускоряет гомогенизацию выделение пузырей. Важное значение для получения однородной стекломассы имеет ее искусственное перемешивание. При варке хрустальных стекол используют керамические мешалки. Для получения однородной массы при гомогенизации большое значение имеет однородность и тонкость помола шихты. Оказывает влияние на однородность стекломассы и бой стекла загружаемый с шихтой в печь. Обычно бой стекла несколько отличается по химическому составу от основного стекла, так как в процессе предыдущей варки он теряет часть летучих компонентов, обогащается растворенными газами и пр. После осветления и гомогенизации стекломасса по своему качеству полностью отвечает предъявляемым к ней требованиям, однако из-за высокой температуры расплава и низкой вязкости формировать его невозможно. Поэтому задача заключительной стадии стекловарения — подготовить стекломассу к формированию. Охлаждение — пятая, заключительная стадия процесса стекловарения. Она характеризуется тем, что температуру стекломассы понижают для создания вязкости, позволяющей формовать из нее изделия. Температура стекломассы на этой стадии поддерживается около 1200 °С. Стекломассу охлаждают плавно и постепенно — при резком охлаждении может нарушиться равновесие между жидкой и газовой фазой, что приведет к новому образованию газовых включений в виде мельчайших пузырьков (вторичной мошки). Освободить стекломассу от подобных газовых включений трудно из-за ее повышенной вязкости. Чтобы избежать появления пороков стекла на заключительной стадии, необходимо строго придерживаться установленного режима давления газовой атмосферы печи и понижения температуры. Стекловаренные печи. Стекловаренная печь — это теплотехнический агрегат периодического или непрерывного действия, в котором варят стекло и готовят его к формованию. Печи обогревают либо газом, либо электричеством. По режиму работы печи бывают периодического (горшковые) или непрерывного (ванные) действия. В некоторых случаях применяют ванные печи периодического действия. Работу печи характеризуют такие показатели, как производительность (съем стекломассы в единицу времени, т/сут; удельный съем, кг/м2 в сутки), коэффициент полезного действия и расход теплоты на одну варку или единицу количества стекла. Коэффициент полезного действия (КПД) печей периодического действия невысок (): горшковых — 6…8, ванных — 10… 15, непрерывных ванных печей—17…28. Наиболее эффективны электрические печи — КПД 50—70, однако более высо- я стоимость электроэнергии по сравнению со стоимостью присного газа или жидкого топлива сдерживает широкое применение электрических печей. Для варки стекол художественного назначения, отработки новых видов стекол, проведения экспериментальных работ и выработки высокохудожественных изделий используют гор ш ковы е печи, в которых одновременно варят в огнеупорных тиглях (горшках) стекломассу разных составов или цветов. Горшки, как правило, бывают круглые, реже овальные; в поперечном вертикальном сечении в форме усеченного конуса, реже цилиндра. Размеры горшка подбирают в соответствии с размером вырабатываемого изделия. Шихта в стекловаренном горшке получает теплоту главным образом за счет излучения от свода печи и частично за счет теплопроводности через стенки горшка. Поэтому для горшковых печей особое значение имеет высота свода печи: чем ниже свод, тем интенсивнее прогреваются горшки и находящаяся в нем шихта. Отличительная особенность варки стекла в горшковых печах— периодичность всех технологических процессов, которые чередуются в строгой последовательности: разогрев печи после выработки изделий, засыпка шихты и стеклобоя, варка стекла, студка стекломассы и выработка стеклоизделий. Перед тем как использовать горшки для варки, их обжигают и постепенно, плавно вываривают до температуры 1500… 1540 °С. Шихту и бой стекла в соотношении 50: 50 загружают в прогретые горшки в несколько приемов: сначала бой, потом шихту, причем последующие порции подают после того, как оплавились порции, загруженные ранее. После провара последней порции температуру в печи поднимают до максимальной и проводят осветление и гомогенизацию, которые могут продолжаться до 6 ч. Для интенсификации этих процессов применяют бурление стекломассы, для чего при помощи металлического стержня в стекломассу вносят кусок замоченной древесины. Под действием высоких температур из дерева бурно выделяется влага и продукты горения, что приводит стекломассу в интенсивное движение, способствуя ее перемешиванию и осветлению от газовых пузырей. Этот же эффект достигается при бурлении сжатым в°здухом, который вводят в стекломассу под давлением. После т°го как закончена варка, стекломассу охлаждают до температур рабочей вязкости, а затем начинают выработку стеклоизделий. Обычно цикл работы горшковой печи длится одни сутки ежедневно повторяясь в течение года, иногда более — до остановки печи на ремонт. Рис. 1. Горшковая печь с нижним подводом пламени: 1 — нижняя часть стены (окружка), 2 — рабочие окна, 3 — свод, 4 — рабочая камера, 5 — под регенератор, 7 — отверстия для обслуживания горшков, 8 — стекловаренные горшки, 9 — горелочные отверстия (кади), 10 — отверстия для загрузки горшков Рассмотрим устройство горшковой печи. Главный элемент печи — рабочая камера, в которой устанавливают необходимое для работы количество горшков. В верхней части боковых стен расположены рабочие окна. В окружке против каждого горшка есть отверстие через которое обслуживают горшки. Для загрузки от выемки горшков в окружке и над ней сделано отверстие, которое во время работы закрывают плитами. К Промежуточное положение между горшковыми и ванными ечами занимают секционные печи. Их применяют в основном при производстве художественных изделий. Так же, как и в горшковых, в секционных печах можно варить стекломассу нескольких составов или цветов — по числу секций, представляющих собой примыкающие один к другому «карманы», выполненные из огнеупорного кирпича и имеющие общее пламенное пространство. Ванные печи непрерывного действия — более совершенные и производительные теплотехнические агрегаты, они наиболее распространены в стекольной промышленности. При варке стекла в ванных печах все стадии стекловарения протекают одновременно и непрерывно. Это позволяет максимально механизировать и автоматизировать весь процесс, начиная от засыпки шихты и кончая выработкой стеклоизделий. Главная часть печи — бассейн (ванна), выложенный из огнеупорных брусьев, поэтому печи называются ванными. Варочная часть бассейна (ванны) обычно имеет прямоугольную конфигурацию в плане. С одного торца ванны через загрузочный карман непрерывно автоматически загружается в печь шихта, доставляемая в контейнерах. Уровнемеры регистрируют уровень зеркала стекломассы. Если он поднимается выше заданного предела, то загрузчик шихты автоматически отключается. По мере выработки уровень стекломассы понижается, срабатывает система автоматического включения загрузчика и в ванну поступает новая порция шихты. В производстве сортовой посуды преимущественно применяют ванные печи с протоком, который располагается ниже уровня дна варочной чести. Различные стадии стекловарения протекают одновременно в разных зонах печи. Оптимальные температуры в зонах варки 1420 °С, осветления — 1430, выработки — 1260 °С. При варке стекол в ванной печи постоянно поддерживают окислительный характер газовой среды, в варочной части над зеркалом стекломассы устанавливают нейтральное давление атмосферы, а в выработочной части — слабоположительное. Производительность печи 6… 12 т стекломассы в 1 сут, удельный съем стекла в зависимости от интенсивности выработки 450 кг/м2 в 1 сут. Печь может отапливаться как природным газом, так и жидким топливом. Одним из недостатков печей, обогреваемых газом, в том, что Улетучивание оксидов свинца приводит к обеднению ими поверхностных слоев стекломассы и загрязнению окружающее среды. В электрических печах в качестве источников теплоту устанавливают пристенные блочные оксидно-оловянные элект. роды. Процесс стекловарения осуществляется в вертикальном потоке под слоем холодной шихты сверху вниз. При работе такой печи нет потерь теплоты с отходящими дымовыми газами. Удельные затраты энергии для получения 1 кг стекла меньше, чем в пламенных ванных печах. Кроме того, электропечи с электродами на основе диоксида олова Sn02 не оказывают никакого красящего действия на стекломассу. Цветные стекла можно варить одновременно с бесцветным. Для этого на одном участке одновременно располагают ванную печь для варки бесцветного стекла и возле нее печи-спутники для варки цветного. Реклама:Читать далее:Способы формования

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Температурно-временной режим варки листового стекла и характер изменения вязкости стекломассы при варке.

.jpg)

Билет № 17.

К листовым видам стёкол относятся стёкла, вырабатываемые в виде плоских листов, толщина которых по отношению к длине и ширине сравнительно невелика. По способу производства различают: тянутое, прокатное и полированное.

Тянутое

стекло: а) вертикальное вытягивание

стекла через лодочку (ВВС)- первая

зона,когда стекломасса проходя между

холодильниками от лодочки до первой

пары валков , охлаждается до твёрдого

состояния , и валки не оставляют на ней

отпечатков. на этом участке допустима

высокая скорость охлаждения (

250-300°С/мин). Во второй зоне интервал

температур составляет 500-400°С и происходит

обжиг ленты. В третьей зоне скорость

охлаждения снова повышается, и стекло

выходит из шахты машины с температурой

не более 140°С . Скорость вытягивания

ленты стекла зависит от её толщины и

составляет 25-120м/ч. Б) вертикальное

вытягивание стекла со свободной

поверхностью стекломассы (БВВС)- по

устройству принципиально не отличаются

от машин для листового вытягивания. Скорости вытягивания так же зависят от

толщины стекла и составляют 30-300м/ч.

Скорости вытягивания так же зависят от

толщины стекла и составляют 30-300м/ч.

Прокатное стекло: прокатом изготавливают крупноразмерные стеклянные листы, а так же узорчатое и армированное стекло. Скорость проката до 240м/ч. Одна прокатная машина вырабатывает до 250т стекла в сутки, что соответствует примерно девяти машинам ВВС.

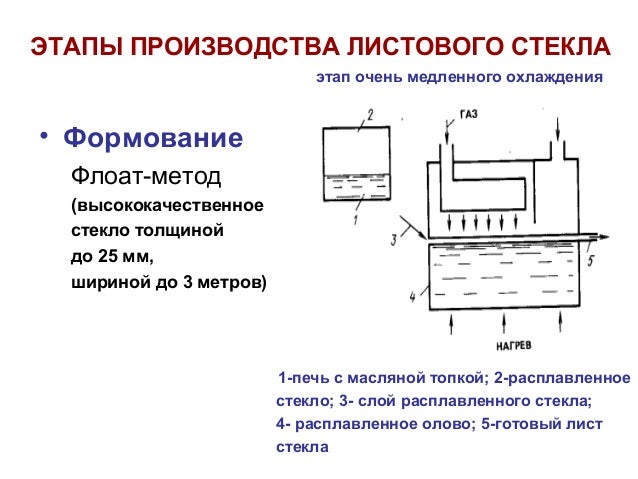

Термически полированное листовое стекло: производят на расплаве олова, название этому флоатпроцесс. Стекломассу выливают на расплав олова, распределяясь по нему стекломасса распределяется превращаясь в ленту равновесной толщины. Отформованная лента стекла далее продвигается по поверхности олова, постепенно охлаждаясь до 600°С. Мощность флоат-установки достигает 49млн. стекла в год. Максимальная температура варки 1580-1600°С . С целью интентификации процесса используется дополнительный электроподогрев. Скорость формования ленты стекла составляет 200-900м/ч.

Архитектурно-строительное стекло включает широкий ассортимент изделий, таких как:

А. Витринное

и декоративное стекло: а) витринное

стекло- бесцветное прозрачное листовое

стекло с гладкими плоскостями больших

размеров. Производят его в основном,

способом термической обработки. Толщина

6-12мм,площадь полотен 4-12

.

б) Узорчатое стекло имеет по всей

поверхности на одной или обеих сторонах

рельефный узор. Предназначено для

заполнения световых проёмов и устройства

внутренних ограждений в зданиях и

сооружениях различного назначения.

Толщина 4; 5 и 6 мм. Листы длинной 600-3600мм

и шириной от 400 до 1600мм. Температура

варки 1540-1560°С. в) Армированное стекло-

получают методом непрерывного проката

с одновременным закатыванием внутрь

формуемого листа металлической сетки.

Армированное стекло относят к безопасным

стёклам. Применяют для остекления

фонарей верхнего света , оконных

переплётов , устройства перегородок,

ограждения балконов и др. плоские

волнистые листы длинной 1200-2000мм, шириной

400-1500мм и толщиной 5,5мм. Армир стекло

может иметь гладкую,кованую или узорчатую

поверхность.

Витринное

и декоративное стекло: а) витринное

стекло- бесцветное прозрачное листовое

стекло с гладкими плоскостями больших

размеров. Производят его в основном,

способом термической обработки. Толщина

6-12мм,площадь полотен 4-12

.

б) Узорчатое стекло имеет по всей

поверхности на одной или обеих сторонах

рельефный узор. Предназначено для

заполнения световых проёмов и устройства

внутренних ограждений в зданиях и

сооружениях различного назначения.

Толщина 4; 5 и 6 мм. Листы длинной 600-3600мм

и шириной от 400 до 1600мм. Температура

варки 1540-1560°С. в) Армированное стекло-

получают методом непрерывного проката

с одновременным закатыванием внутрь

формуемого листа металлической сетки.

Армированное стекло относят к безопасным

стёклам. Применяют для остекления

фонарей верхнего света , оконных

переплётов , устройства перегородок,

ограждения балконов и др. плоские

волнистые листы длинной 1200-2000мм, шириной

400-1500мм и толщиной 5,5мм. Армир стекло

может иметь гладкую,кованую или узорчатую

поверхность.

Б. Стеклянные блоки: Стеклянные пустотелые блоки- изделия с герметически закрытой полостью, образованных в результате сварки двух отпрессованных коробок с гладкими или рифлёными поверхностями. Их выпускают квадратными, прямоугольными, шестиугольными, угловыми. Используются для получения пропускающих свет, но не прозрачных ограждений , обеспечивающих высокую тепло- и звукоизоляцию.

В) Профильное стекло: Профильное строительное стекло- крупногабаритные изделия длинной до 6м , и шириной до 0,75м, имеющие в сечении разнообразный профиль. Варят при 1460-1500°С в ванных печах. Используют для прозрачных ограждений и самонесущих стен в промышленном , гражданском и с/х строительстве, для устройства внутренних перегородок и прозрачных плоских кровель в различных типах зданий. Имеет ряд преимуществ перед др. строительными материалами, можно применять в сочетании с металлическими, бетонными, кирпичными или деревянными элементами зданий.

Г)

Стеклопакеты- изделия из соединённых

меж собой по периметру двух или более

листов плоского стекла с герметически

закрытой полостью или неск. полостями

меж ними. Бывают трёх видов: клееные,

сварные и паяные. Не замерзают при

температуре в -40÷ -47°С.

полостями

меж ними. Бывают трёх видов: клееные,

сварные и паяные. Не замерзают при

температуре в -40÷ -47°С.

Д) Облицовочные изделия из стекла: а)коврово-мозаичные плитки, применяют для облицовки бетонных панелей. б) марблит- плоское глушённое стекло, применяемое для облицовки, одноцветной или мраморовидной окраски. в) стемалит- плоское стекло, покрытое с одной стороны эмалевой непрозрачной краской и подвергнутое термообработке с целью упрочнения стекла и закрепления краски на его пов-ти. Предназначен для внутренней и наружной отделки стен и перегородок зданий и сооружений.

Е) Пеностекло- лёгкий ячеистый (пористый) формованный материал, полученный путём затвердевания вспененной стекломассы.

Материал месяца: боросиликат

Опубликовано Шейлой Рейнольдс на | Оставить комментарий

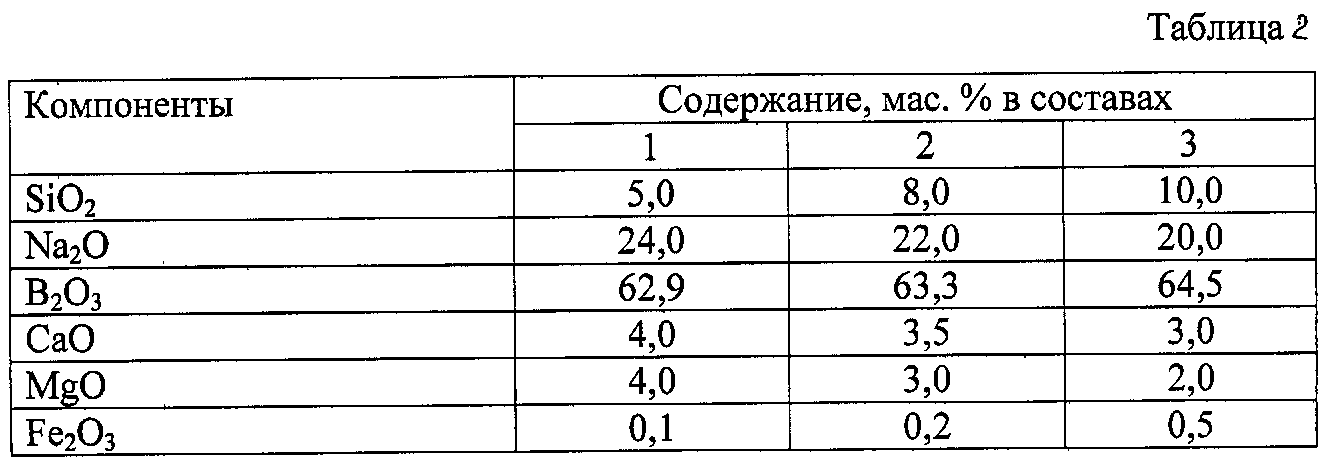

В конце 19 -го -го века немецкий стеклодув по имени Отто Шотт разработал то, что было тогда революционно новым типом стекла: оно включало борную окись, что отличало продукт от стеклянных изделий на основе натронной извести, представленных на рынке. . Этот уникальный материал стал известен как боросиликатное стекло или просто боростекло.

. Этот уникальный материал стал известен как боросиликатное стекло или просто боростекло.

может использоваться в самых разных областях благодаря его превосходной стойкости к экстремальным и колебательным температурам, а также высокой устойчивости к химическим веществам.

Преимущества и особенности боросиликатного стекла

Боросиликатное стекло имеет высокую температуру плавления, что делает его гораздо более термостойким, чем многие стандартные виды стекла. А благодаря низкому коэффициенту теплового расширения он способен сохранять свою прозрачность и прочность даже при воздействии экстремально высоких температур; он может выдерживать рабочую температуру 515 ° F и не плавится, пока не достигнет 3000 ° F.Боросиликатное стекло содержит обычные ингредиенты, обычно используемые в производстве стекла — кварц, карбонат натрия и оксид алюминия — с добавлением 5-13% оксида бора, который придает стеклу его уникальные свойства.

Боросиликатное стекло, как правило, труднее производить, чем другие виды стекла, поскольку оно требует более высокой температуры плавления. Тем не менее, он по-прежнему очень экономичен, а преимущества огромны, учитывая низкую стоимость продукта. Кроме того, стоимость производства боросиликатного стекла меркнет по сравнению с альтернативой: обычной заменой низкокачественного стекла, которое не выдерживает колебаний или экстремальных температур.

Тем не менее, он по-прежнему очень экономичен, а преимущества огромны, учитывая низкую стоимость продукта. Кроме того, стоимость производства боросиликатного стекла меркнет по сравнению с альтернативой: обычной заменой низкокачественного стекла, которое не выдерживает колебаний или экстремальных температур.

Естественно, с тех пор различные инновации улучшили оригинальный дизайн стекла Schott, и сегодня доступно несколько типов боросиликатного стекла, таких как BOROSILICATE33® и PYREX®, для различных областей применения. Но основные принципы остаются прежними; уникальные характеристики стекла позволяют ему иметь низкий коэффициент теплового расширения, примерно одну треть от коэффициента теплового расширения типичного известково-натриевого стекла. Хотя боросиликат может выдерживать высокие температуры и тепловой удар, возможно растрескивание. Хотя вряд ли разобьется.

Общие области применения боросиликатного стекла

Как упоминалось ранее, боросиликатное стекло можно использовать в самых разных отраслях промышленности. Его устойчивость к высоким температурам делает его подходящим для различных применений, связанных с теплопередачей, будь то производство телескопов и других типов точной оптики или создание мощных осветительных приборов, таких как светодиодные лампы и фонари для использования в киноиндустрии. Стекло Boro также идеально подходит для горячих зеркал, позволяя отражать инфракрасный свет.

Его устойчивость к высоким температурам делает его подходящим для различных применений, связанных с теплопередачей, будь то производство телескопов и других типов точной оптики или создание мощных осветительных приборов, таких как светодиодные лампы и фонари для использования в киноиндустрии. Стекло Boro также идеально подходит для горячих зеркал, позволяя отражать инфракрасный свет.И, конечно же, большая часть бытовой стеклянной посуды изготавливается из боросиликатного стекла, так как посуда должна иметь возможность перемещаться из духовки в холодильник или наоборот за короткий промежуток времени; боросиликат выдерживает такие экстремальные температуры, которые легко разбили бы другие типы стекла.

Боросиликатное стекло также используется для моделирования осаждения плавлением и для удаления ядерных отходов. Даже космические челноки покрыты слоем боросиликатного стекла. Помимо превосходной термостойкости, боросиликатное стекло также легко противостоит агрессивным химическим веществам, что делает его подходящим для многих исследовательских и медицинских областей.

Узнать больше

Боросиликатное стеклопредлагает непревзойденную универсальность для всех типов высокотемпературных и экстремально температурных применений. Чтобы узнать больше об этом уникальном материале или узнать, как он может удовлетворить ваши конкретные потребности, запросите предложение сегодня; команда экспертов Swift Glass готова ответить на любые ваши вопросы.

Теги: преимущества, оксид бора, боростекло, особенности

Высокотемпературное наблюдение за процессом плавки стекла

ЛАБОРАТОРНЫЕ УСЛУГИМы предоставляем Высокотемпературное наблюдение (HTO) процессов в расплавленном стекле:

- Визуальное наблюдение за процессами в расплавленном стекле в сочетании с компьютерным анализом изображений

- Количественная оценка явлений в связи с анализом изображений

- Данные и измерения свойств газа для математических моделей поведения пузырьков

и проверки моделей

Типичные испытания HTO сосредоточены главным образом на:

- Испытания на огнеупорность – сравнение различных материалов для контакта со стеклом

- Испытания на рафинирование – оптимизация состава партии или сравнение различных партий

- Испытания на оклейку – при различных давлениях или с введением в атмосферу различных газов

- Испытания на рост/сжатие пузырьков – при различной температуре и времени в процессе плавления

- … и многие другие специализированные тесты, основанные на требованиях заказчика

Печь HTO

Зарождение пузырьков

Методы высокотемпературного наблюдения и анализа изображений были использованы для определения температуры, при которой зарождаются пузырьки на платиновой проволоке, погруженной в расплав стекла.

Пузырьки, растущие при медленном линейном повышении температуры, идентифицировали и измеряли их диаметр.

Зависимость между диаметром пузырьков и температурой была экстраполирована к нулевому размеру соответствующих пузырьков и, таким образом, определяет температуру зарождения.

Дополнительная информация

Пример: Визуализация серийного испытания расплава

Исходная партия и три модификации для улучшения способности плавления и рафинирования

Количественная оценка испытания расплава партии

1│Доля площади – Площади, занятые неоднородностями

Этот параметр оценивается программным обеспечением для анализа изображений и представляет собой долю записанного изображения площади, свободной от расплава, в зависимости от времени и выражается в процентах.

Пузыри видны как белые области или отдельные объекты; расплав темный или даже черный.

2│Количество пузырьков

Количество пузырьков, оцениваемых на записанных изображениях во второй половине теста, когда пузырьки стали отдельными объектами и, следовательно, оценка была возможна.

Графическое представление показывает зависимость количества пузырьков от времени.

3│Развитие среднего размера пузырьков в ходе испытания

Очищающая способность испытанных партий должна быть лучше при большем среднем размере пузырьков, поскольку пузырьки быстрее всплывают на уровень.

На графике показано изменение среднего диаметра пузырьков в зависимости от времени.

4│Скорость роста пузырьков

После завершения испытаний на плавление/осветление, а также осветления расплава стекла используется специально разработанный метод для определения скорости роста пузырьков.

Искусственно созданный пузырек CO 2 в расплаве применяется для измерения скорости роста пузырьков.

Качество стекломассы зависит от того, насколько полно и интенсивно проходят эти стадии.

Качество стекломассы зависит от того, насколько полно и интенсивно проходят эти стадии. Поднимаясь более легко к поверхности, крупные пузыри по пути всасывают содержимое более мелких пузырей, в результате стекломасса осветляется. Совсем мелкие пузырьки растворяются в расплаве.

Поднимаясь более легко к поверхности, крупные пузыри по пути всасывают содержимое более мелких пузырей, в результате стекломасса осветляется. Совсем мелкие пузырьки растворяются в расплаве. При повышенных температурах составляющие части стекломассы находятся в непрерывном естественном движении, поэтому локальные порции стекломассы различного состава вытягиваются в направлении движения, образуя переплетенные жгуты, нити, которые называются свилями. Если такое стекло резко охладить, то из-за различия в показателях преломления граница раздела между участками с разным химическим составом становится видимой невооруженным глазом. Свиль, таким образом, является пороком стекла, ухудшающим эстетический вид изделия.

При повышенных температурах составляющие части стекломассы находятся в непрерывном естественном движении, поэтому локальные порции стекломассы различного состава вытягиваются в направлении движения, образуя переплетенные жгуты, нити, которые называются свилями. Если такое стекло резко охладить, то из-за различия в показателях преломления граница раздела между участками с разным химическим составом становится видимой невооруженным глазом. Свиль, таким образом, является пороком стекла, ухудшающим эстетический вид изделия.

Недостатки этих печей — низкий КПД, ручная засыпка горшков, необходимость замены лопнувших тиглей на ходу, повышенный расход топлива и т. д. В производстве сортовых изделий высокого качества из цветного и свинецсодержащего (хрустального) стекла применяют многогоршковые регенеративные печи с нижним подводом теплоты. Такие печи имеют до 16 горшков полезной вместимостью 300…500 кг и КПД до 8%.

Недостатки этих печей — низкий КПД, ручная засыпка горшков, необходимость замены лопнувших тиглей на ходу, повышенный расход топлива и т. д. В производстве сортовых изделий высокого качества из цветного и свинецсодержащего (хрустального) стекла применяют многогоршковые регенеративные печи с нижним подводом теплоты. Такие печи имеют до 16 горшков полезной вместимостью 300…500 кг и КПД до 8%.

Из протока отбирают лучше проваренную и более охлажденную стекломассу.

Из протока отбирают лучше проваренную и более охлажденную стекломассу. Наличие над расплавленной стекломассой холодного слоя шихты уменьшает улетучивание оксидов свинца, способствует получению однород. ной стекломассы.

Наличие над расплавленной стекломассой холодного слоя шихты уменьшает улетучивание оксидов свинца, способствует получению однород. ной стекломассы.