AN ASSESSMENT OF THE RESULTS OF THE STUDY OF THE DRYING PROCESSES OF LUMBER FROM LARCH

DOI: https://doi.org/10.23670/IRJ.2022.118.4.015

РАССМОТРЕНИЕ РЕЗУЛЬТАТОВ ИССЛЕДОВАНИЯ ПРОЦЕССОВ СУШКИ ПИЛОМАТЕРИАЛОВ ИЗ ЛИСТВЕННИЦЫ

Обзорная статья

Пировских Е.А.1, Бегунков О.И.2, *, Бегункова Н.О.3

2 ORCID: 0000-0002-5046-4212;

3 ORCID: 0000-0001-5069-9604;

1 ООО «Инко», Хабаровск, Россия;

2, 3 Тихоокеанский государственный университет, Хабаровск, Россия

* Корреспондирующий автор (olegbeg[at]mail.ru)

Аннотация

Основу развития внутреннего рынка пиломатериалов должны составлять сухие пиломатериалы. На всех территориях Дальнего Востока, кроме Приморского края, лидирующее место по распространению с колоссальным преимуществом занимает лиственница, которая имеет большее количество особенностей в сравнении с такими породами как сосна, ель, пихта.

Ключевые слова: сушка, пиломатериал, режим, лиственница.

AN ASSESSMENT OF THE RESULTS OF THE STUDY OF THE DRYING PROCESSES OF LUMBER FROM LARCH

Review article

Pirovskikh E.A.1, Begunkov O.I.2, *, Begunkova N.O.3

2 ORCID: 0000-0002-5046-4212;

3 ORCID: 0000-0001-5069-9604;

1 Inko LLC, Khabarovsk, Russia;

2, 3 Pacific National University, Khabarovsk, Russia

* Corresponding author (olegbeg[at]mail. ru)

ru)

Abstract

The basis for the development of the domestic lumber market should be dry lumber. In all territories of the Russian Far East, except the Primorsky Krai, the leading place in distribution with a huge advantage is occupied by larch, which has a greater number of features in comparison with such breeds as pine, spruce, fir. However, the features of the anatomical structure of larch impose a number of significant restrictions on its drying and processing. The difficulties of drying larch are aggravated by the even lower moisture conductivity of this wood than that of spruce and pine, therefore, the system of regulating the drying process must be given the closest attention. Out of the existing ones, the most suitable for high-quality drying of larch are the control systems manufactured by LLC «Yeniseipromavtomatika».

Keywords: drying, lumber, mode, larch.

Введение

В сложившихся сегодня условиях наложения жестких санкций одной из первостепенных задач, стоящих перед деревообработчиками, является развитие внутреннего рынка пиломатериалов.

Развивая глубокую переработку древесины, необходимо учитывать, что национальной древесной породой России является лиственница [1]. Удивительные свойства лиственницы были известны миру еще со времен строительства города на воде – Венеции [2]. По физико-механическим свойствам лиственница лишь незначительно уступает дубу, а по такому показателю как влагостойкость не имеет себе равных. Несмотря на широкие возможности использования древесины лиственницы, ее доля в общем объеме переработки древесины мала и не соответствует ресурсам.

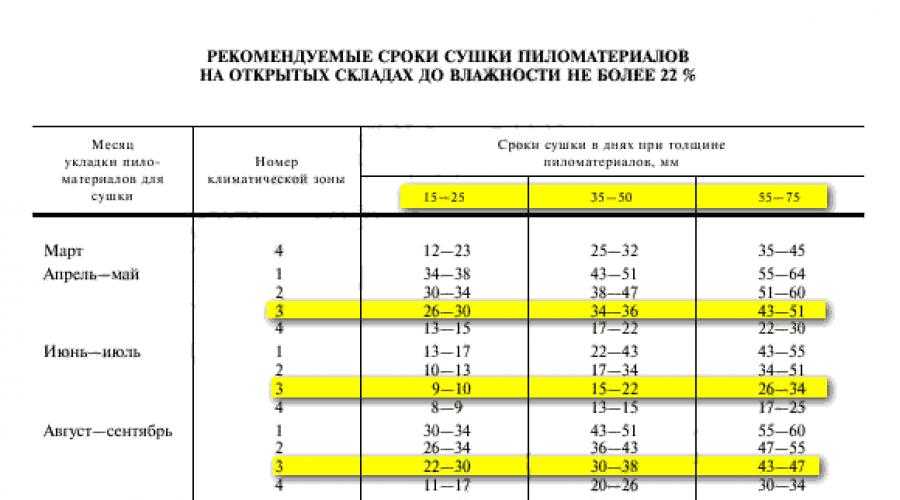

Лиственница не подлежит атмосферной сушке. Как отмечает В. П. Голицын [3], по сложности сушку лиственницы можно сравнить с сушкой дуба. Атмосферная подсушка лиственницы перед камерной сушкой ведет к короблению материала, образованию глубоких «паутинных» и торцовых трещин. Досушка таких пиломатериалов в камерах приводит к появлению дефектов: мелкие трещины значительно разрастаются и до 30 % пиломатериалов становятся непригодными для дальнейшей переработки [4].

Сушка древесины в этом процессе стоит на одном из первых мест. В настоящем обзоре рассмотрены результаты работы авторов по обоснованию режимов сушки пиломатериалов из лиственницы.

Основная часть

Одна из последних разработок профессора МГУЛ А. И. Расева посвящена сушке лиственницы [5], [6]. Суть ее состоит в следующем.

Сушка древесины проводится циклами, каждый из которых включает две стадии: «импульс» и «пауза».

На стадии импульса проходит аккумулирование тепла материалом; сушка проходит в воздухе повышенной температуры и низкой влажности при циркуляции сушильного агента через штабель. Приточно-вытяжные каналы открыты. Эта стадия характеризуется высокой интенсивностью процесса за счет большого градиента влажности по толщине материала. Ввиду малой продолжительности возникающие сушильные напряжения сравнительно малы, а деформации носят, в основном, упругий характер.

На стадии паузы теплообменники и вентиляторная установка отключены. Приточно-вытяжные каналы могут оставаться открытыми. Для этой стадии характерно:

Для этой стадии характерно:

- возрастание степени насыщенности воздуха вследствие продолжающегося испарения воды из материала;

- увлажнение поверхности древесины из-за роста величины равновесной влажности, что ведет к выравниванию влажности по толщине материала и снижению сушильных напряжений;

- понижение температуры на поверхности материала, что приводит к появлению положительного градиента температуры, ускоряющего движение влаги к поверхности. Это полностью компенсирует некоторое снижение интенсивности перемещения воды при понижении градиента влажности.

Число циклов зависит от характеристики материала: его породы, толщины, начальной и конечной влажности.

Приведенная ниже таблица 1 режимов сушки составлена с учетом обеспечения бездефектной сушки при практически полном сохранении природной прочности древесины с возможным незначительным изменением ее цвета.

Мы считаем, что эти режимы оправдают себя на камерах с низким уровнем автоматизации, где регулируется только температура, увлажнение отсутствует, а приточно-вытяжные каналы управляются вручную.

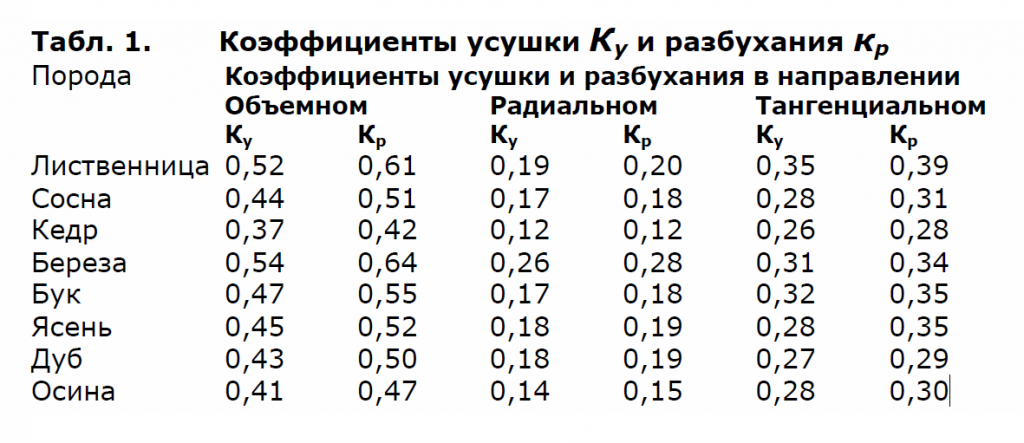

На наш взгляд трудности сушки лиственницы усугубляются еще более низкой влагопроводностью этой древесины, чем у ели и сосны. Попытки качественной сушки лиственницы в вакуумных камерах с конвективным и кондуктивным нагревом к успеху не привели, так как в материале сохраняются значительные остаточные напряжения, которые вполне реально могут реализоваться в готовом изделии.

Таблица 1 – Режимы сушки пиломатериалов из древесины лиственницы

| Влажность древесины, % | Параметры режима | Толщина пиломатериалов, мм | ||||

| 16 19 | 22 25 | 32 40 | 50 | 60 | ||

| >35 | Продолжительность (τ им) импульса (вентиляторы включены), час | 4,0 | 3,0 | 2,0 | 2,0 | 2,0 |

| Температура (tº), ºС | 75 | 75 | 70 | 65 | 65 | |

| Продолжительность (τпау) паузы (вентиляторы выключены), час | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | |

| 35 – 20 | Продолжительность (τ им) импульса (вентиляторы включены), час | 4,0 | 3,0 | 2,0 | 2,0 | 2,0 |

| Температура (tº), ºС | 65 | 65 | 65 | 70 | 70 | |

| Продолжительность (τпау) паузы (вентиляторы выключены), час | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | |

| < 20 | Продолжительность (τ им) импульса (вентиляторы включены), час | 4,0 | 3,0 | 2,0 | 2,0 | 2,0 |

| Температура (tº), ºС | 75 | 75 | 70 | 75 | 75 | |

| Продолжительность (τпау) паузы (вентиляторы выключены), час | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | |

Для исследований в области сушки лиственницы в СССР была образована отраслевая лаборатория сушки лиственницы при кафедре теплотехники Сибирского технологического института. Исследования, проводимые в этой лаборатории на протяжении более 10 лет, показали реальную возможность качественной сушки пиломатериалов из лиственницы толщиной до 50 мм включительно при температуре до 90ºС. В этих работах отмечалась первостепенная роль качества проведения начального прогрева древесины и начальной стадии сушки, то есть процессов, проходящих при больших значениях относительной влажности сушильного агента [7], [8], [9].

Исследования, проводимые в этой лаборатории на протяжении более 10 лет, показали реальную возможность качественной сушки пиломатериалов из лиственницы толщиной до 50 мм включительно при температуре до 90ºС. В этих работах отмечалась первостепенная роль качества проведения начального прогрева древесины и начальной стадии сушки, то есть процессов, проходящих при больших значениях относительной влажности сушильного агента [7], [8], [9].

Для практической реализации этого посыла авторами была разработана трехпараметровая система регулирования параметров сушильного агента. Эта система позволила оптимизировать выход на режим начального прогрева, качественно вести процесс начального прогрева и сушки при больших значениях относительной влажности сушильного агента. Данная система основана на психрометрическом способе измерения параметров сушильного агента и была апробирована на лесосушильной камере в ООО «Партнер» на Сахалине с очень хорошими результатами. Далее эта система была внедрена в ООО «Сахлес» на камерах фирмы Incoplan для сушки елового бруса 150 ´ 150 мм, который профилировался для малоэтажного домостроения.

В этой системе увлажнение включается и отключается по сигналу от соответствия заданной режимом величине Тм и ΔТ. Эти параметры при регулировании имеют одинаковый приоритет. Внедрение такой системы позволило значительно улучшить качество регулирования процесса и решить проблему по сушке бруса.

Ниже приведен фактический ход сушки лиственницы толщиной 30 мм до конечной влажности 10 % в камере емкостью 40 м3. Принятые сокращения: Тс – температура по сухому термометру; Тм – температура по мокрому термометру; ΔТ – психрометрическая разность; Wт – текущая влажность материала.

- Предварительный прогрев пиломатериалов: Тс= 40ºС, Тм и ΔТ не регламентированы.

Воздухообмен и увлажнение закрыты и заблокированы. Заданная продолжительность – 2 часа после достижения Тс = 40ºС. Фактическая продолжительность – 9 часов.

Воздухообмен и увлажнение закрыты и заблокированы. Заданная продолжительность – 2 часа после достижения Тс = 40ºС. Фактическая продолжительность – 9 часов. - Начальный прогрев пиломатериалов: Тс= 63ºС, Тм = 61,5ºС, ΔТ = 1,5ºС. Увлажнение разблокировано. Заданная продолжительность – 4 часа после выхода на Тс = 62ºС. Фактическая продолжительность – 14 часов.

- I ступень режима сушки: Тс= 65ºС, Тм = 60ºС, ΔТ = 5ºС. Воздухообмен разблокирован через 4 часа после перехода на I ступень режима. Заданная продолжительность до Wт = 35 %. Фактическая продолжительность – 43 часа.

- II ступень режима сушки: Тс= 68ºС, Тм = 58ºС, ΔТ = 10ºС. Заданная продолжительность до Wт = 25 %. Фактическая продолжительность – 24 часа.

- Промежуточная тепловлагообработка: Тс= 65ºС, Тм = 63ºС, ΔТ = 2ºС.

Воздухообмен закрыт и заблокирован. Заданная продолжительность – 6 часов после достижения ΔТ = 3ºС. Фактическая продолжительность – 7 часов.

Воздухообмен закрыт и заблокирован. Заданная продолжительность – 6 часов после достижения ΔТ = 3ºС. Фактическая продолжительность – 7 часов. - III ступень режима сушки: Тс= 77ºС, Тм = 57ºС, ΔТ = 20ºС. Воздухообмен разблокирован. Заданная продолжительность до Wт = 10 %. Фактическая продолжительность – 33 часа.

- Конечная тепловлагообработка: Тс= 67ºС, Тм = 65ºС, ΔТ = 2ºС. Воздухообмен заблокирован. Заданная продолжительность – 10 часов после фактического перехода. Фактическая продолжительность – 10 часов.

- Кондиционирование. Тс= 77ºС, Тм = 63ºС, ΔТ = 14ºС. Воздухообмен разблокирован. Заданная и фактическая продолжительность – 10 часов.

Общий расход воды на увлажнение составил 5080 литров, что составило: 5080 / 40 = 127 л/м3 – этот расход вполне нормальный.

Лиственница является трудносохнущей породой и поэтому системе регулирования процесса сушки необходимо уделять самое пристальное внимание [10]. Точность измерения параметров сушильного агента, естественно, имеет первостепенное значение в регулировании процесса сушки. Если температура сушильного агента практически во всех камерах измеряется при помощи термометров сопротивления, то влажность сушильного агента в импортных камерах и в некоторых отечественных камерах измеряется опосредованно через равновесную влажность древесины. Это возможно, потому что определенному состоянию воздуха соответствует уравновешенная с ним влажность древесины, называемая равновесной.

Датчики равновесной влажности широко применяются в автоматике импортных сушильных камер (UGL, EMC-контроль). Сам датчик – это тонкая прессованная пластина из целлюлозы, которая увлажняется при увеличении влажности воздуха и подсыхает при ее уменьшении. Влажность пластины измеряется кондуктометрическим способом. Фактически это тот же влагомер древесины со всеми его недостатками, но измеряет влажность пластины. К достоинствам этого метода относят дешевизну пластины, удобство применения в автоматике сушильных камер.

Для этого датчика, в отличие от психрометра, не требуется подвод воды. Недостатками здесь являются отсутствие метрологического обеспечения, загрязнение пластины, которое влияет на точность измерения. Но самые главные недостатки данного метода измерения – это большая погрешность при высокой влажности сушильного агента и большая инерционность измерения (десятки минут). Если в диапазоне равновесной влажности ниже 15 % разрешающая способность этого метода приемлема, то в диапазоне более 15 % – очень проблематична. Это значит, что при высокой относительной влажности сушильного агента (примерно 85 % и выше) точность измерения, а соответственно и регулирования, на порядок ниже, чем при относительной влажности сушильного агента 30 %. Причем это происходит на первых фазах процесса сушки, являющихся наиболее ответственными. В этой системе датчик температуры имеет инерционность не более 2-х минут, а датчик влажности сушильного агента имеет инерционность более 20 минут.

К достоинствам этого метода относят дешевизну пластины, удобство применения в автоматике сушильных камер.

Для этого датчика, в отличие от психрометра, не требуется подвод воды. Недостатками здесь являются отсутствие метрологического обеспечения, загрязнение пластины, которое влияет на точность измерения. Но самые главные недостатки данного метода измерения – это большая погрешность при высокой влажности сушильного агента и большая инерционность измерения (десятки минут). Если в диапазоне равновесной влажности ниже 15 % разрешающая способность этого метода приемлема, то в диапазоне более 15 % – очень проблематична. Это значит, что при высокой относительной влажности сушильного агента (примерно 85 % и выше) точность измерения, а соответственно и регулирования, на порядок ниже, чем при относительной влажности сушильного агента 30 %. Причем это происходит на первых фазах процесса сушки, являющихся наиболее ответственными. В этой системе датчик температуры имеет инерционность не более 2-х минут, а датчик влажности сушильного агента имеет инерционность более 20 минут. Однако при работе такой системы регулирования возникают неопределенности, в результате чего проходят ложные команды, которые снижают эффект регулирования процесса сушки. Приведем только один пример. В установившемся режиме температура и равновесная влажность сушильного агента находятся на заданном уровне. В какой-то момент времени температура повышается, равновесная влажность, естественно, снижается. Проходит команда на уменьшение подачи теплоносителя в калориферы. При этом проходит ложная команда (ведь влагосодержание не изменилось) на закрытие заслонок приточно-вытяжной системы, а иногда и на включение увлажнения. Под действием команды на калориферы температура возвращается на заданный уровень. При этом проходит команда на отключение увлажнения, если оно успело открыться, и на открытие заслонок приточно-вытяжной системы. Происходит откачка из камеры влаги из сушильного агента, которая туда попала в результате ложных срабатываний по каналу равновесная влажность. Таким образом, система делает совершенно ненужное включение и параметр равновесная влажность получает совершенно ненужное возмущение.

Однако при работе такой системы регулирования возникают неопределенности, в результате чего проходят ложные команды, которые снижают эффект регулирования процесса сушки. Приведем только один пример. В установившемся режиме температура и равновесная влажность сушильного агента находятся на заданном уровне. В какой-то момент времени температура повышается, равновесная влажность, естественно, снижается. Проходит команда на уменьшение подачи теплоносителя в калориферы. При этом проходит ложная команда (ведь влагосодержание не изменилось) на закрытие заслонок приточно-вытяжной системы, а иногда и на включение увлажнения. Под действием команды на калориферы температура возвращается на заданный уровень. При этом проходит команда на отключение увлажнения, если оно успело открыться, и на открытие заслонок приточно-вытяжной системы. Происходит откачка из камеры влаги из сушильного агента, которая туда попала в результате ложных срабатываний по каналу равновесная влажность. Таким образом, система делает совершенно ненужное включение и параметр равновесная влажность получает совершенно ненужное возмущение. Постоянное повторение таких ситуаций приводит к ухудшению качества регулирования и увеличению затрат на сушку.

Постоянное повторение таких ситуаций приводит к ухудшению качества регулирования и увеличению затрат на сушку.

Все вышеперечисленные недостатки исключены в системах регулирования, выпускаемых в ООО «ЕнисейПромАвтоматика» (г. Красноярск). Эта фирма также выпускает современные лесосушильные камеры под маркой Draylab, в которых очень хорошо высушиваются пиломатериалы из древесины лиственницы. Управление процессом сушки происходит без участия человека и может осуществляться под контролем производителя через удаленный доступ. Цена камер значительно ниже импортных, кроме Китая. Но китайские камеры, система регулирования и режимы сушки в них не приемлемы для оптимальной сушки пиломатериалов из лиственницы. В процессоры камер Draylab забиты оптимальные, апробированные на протяжении нескольких лет, режимы сушки лиственницы, которые легко реализуются системой регулирования системами управления этих камер.

Заключение

На основании проведенного обзора можно утверждать, что предлагать режимы сушки, особенно трудносохнущих пород, совершенно нецелесообразно, так как фактическая реализация этих режимов зависит от конкретных условий: конструкции камеры, тепловой мощности, наличия частотных преобразователей, идеологии регулятора параметров сушильного агента. Эти факторы должны быть учтены именно режимами сушки. Но вполне можно констатировать, что массовая экономичная качественная сушка лиственницы до эксплуатационной влажности в конвективных камерах периодического действия на сегодняшний день является решаемой задачей.

Эти факторы должны быть учтены именно режимами сушки. Но вполне можно констатировать, что массовая экономичная качественная сушка лиственницы до эксплуатационной влажности в конвективных камерах периодического действия на сегодняшний день является решаемой задачей.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Справочник для учета лесных ресурсов Дальнего Востока : справочное издание / отв. сост. В. Н. Корякин. – Хабаровск : Изд-во ФГУ ДНИИЛХ, 2010. – 527 с.

- Бокщанин Ю.Р. Обработка и применение древесины лиственницы / Ю.Р. Бокщанин. – М. : Лесн. пром-сть, 1973. – 200 с.

- Голицын В.П. Сравнительная оценка энергозатрат на сушку пиломатериала в сушильном оборудовании различного типа и способа сушки / В.

П. Голицын, Н. В. Голицына // Лесной эксперт. – 2004. – № 16. – С. 18–25.

П. Голицын, Н. В. Голицына // Лесной эксперт. – 2004. – № 16. – С. 18–25. - Гороховский А.Г. Совершенствование системы требований к качеству сушки пиломатериалов / А.Г. Гороховский, Е. Е. Шишкина, Е. В. Старова и др.// Системы. Методы. Технологии. – 2017. – № 2 (34). – С. 133–138.

- Расев А.И. Сушка древесины : учебное пособие / А.И. Расев. – М. : МГУЛ, 2005. – 224 с.

- Расев А.И. Тепловая обработка и сушка древесины : учебник / А.И. Расев. – М. : МГУЛ, 2009. – 360 с.

- Дьяконов К.Ф. Пособие по сушке пиломатериалов / К.Ф. Дьяконов, А. М. Гукалов. – М. : Лесная промышленность, 1978. – 131 с.

- Богданов Е.С. Справочник по сушке древесины / Е.С. Богданов, В. А. Козлов, В. Б. Кунтыши др. – М. : Лесн. пром-сть, 1990. – 304 с.

- Дьяконов К.Ф. Влияние гидротермической обработки на прочность древесины березы и лиственницы /К.Ф. Дьяконов // Деревообрабатывающая промышленность. – 1967. – № 4. – С. 44–47.

- Гороховский А.

Г. Синтез оптимальной по быстродействию системы управления сушкой пиломатериалов / А.Г. Гороховский, Е. Е. Шишкина // Системы. Методы. Технологии. – 2021. – № 1 (49). – С. 98–103.

Г. Синтез оптимальной по быстродействию системы управления сушкой пиломатериалов / А.Г. Гороховский, Е. Е. Шишкина // Системы. Методы. Технологии. – 2021. – № 1 (49). – С. 98–103.

Список литературы на английском языке / References in English

- Spravochnik dlja ucheta lesnyh resursov Dal’nego Vostoka : spravochnoe izdanie [Handbook for accounting of the Far Easten forest resources : a reference edition] / resp. comp. V. N. Korjakin. – Habarovsk : Publishing houseFGU DNIILH, 2010. – 527 p. [in Russian]

- Bokshhanin Ju.R. Obrabotka i primenenie drevesiny listvennicy [Processing and application of larch wood] / Ju. R. Bokshhanin. – M. : Lesn. prom-st’, 1973. – 200 p. [in Russian]

- Golicyn V.P. Sravnitel’naja ocenka jenergozatrat na sushku pilomateriala v sushil’nom oborudovanii razlichnogo tipa i sposoba sushki [Comparative Assessment of Energy Consumption for Drying Lumber in the Equipment of Various Types and Methods of Drying] / V.

P. Golicyn, N. V. Golicyna // Lesnoj jekspert [Forest expert]. – 2004. – № 16. – P. 18–25. [in Russian]

P. Golicyn, N. V. Golicyna // Lesnoj jekspert [Forest expert]. – 2004. – № 16. – P. 18–25. [in Russian] - Gorohovskij A.G. Sovershenstvovanie sistemy trebovanij k kachestvu sushki pilomaterialov [Improving the system of quality requirements for drying timber] / A. G. Gorohovskij, E. E. Shishkina, E. V. Starova, A. A. Mikov, S. V. Bulatov // Sistemy. Metody. Tehnologii [Systems. Methods. Technologies]. – 2017. – № 2 (34). – P. 133–138. [in Russian]

- Rasev A.I. Sushka drevesiny : uchebnoe posobie [Drying of wood : manual] / A. I. Rasev. – M. : MGUL, 2005. – 224 p. [in Russian]

- Rasev A.I. Teplovaja obrabotka i sushka drevesiny : uchebnik [Heat treatment and drying of wood : a textbook] / A. I. Rasev. – M. : MGUL, 2009. – 360 p. [in Russian]

- D’jakonov K.F. Posobie po sushke pilomaterialov [Lumber drying guide] / K. F. D’jakonov, A. M. Gukalov. – M.: Lesnaja promyshlennost’, 1978. – 131 p. [in Russian]

- Bogdanov E.S.

Spravochnik po sushke drevesiny [Wood drying handbook] / E. S. Bogdanov, V. A. Kozlov, V. B. Kuntysh, V. I. Melehov. – M. : Lesn. prom-st’, 1990. – 304 p. [in Russian]

Spravochnik po sushke drevesiny [Wood drying handbook] / E. S. Bogdanov, V. A. Kozlov, V. B. Kuntysh, V. I. Melehov. – M. : Lesn. prom-st’, 1990. – 304 p. [in Russian] - D’jakonov K.F. Vlijanie gidrotermicheskoj obrabotki na prochnost’ drevesiny berezy i listvennicy [The influence of hydrothermal treatment to the strength of birch and larch wood] / K. F. D’jakonov // Derevoobrabatyvajushhaja promyshlennost’ [Woodworking industry]. – 1967. – № 4. – P. 44–47. [in Russian]

- Gorohovskij A.G. Sintez optimal’noj po bystrodejstviju sistemy upravlenija sushkoj pilomaterialov [Synthesis of an optimal speed control system for drying lumber] / A. G. Gorohovskij, E. E. Shishkina // Sistemy. Metody. Tehnologii [Systems. Methods. Technologies]. – 2021. – № 1 (49). – P. 98–103. [in Russian]

Какой должна быть влажность изделий из лиственницы?

Повышенная влажность дерева может негативно сказаться на будущих изделиях и потом испортить их внешний вид или интерьер в целом, если пиломатериал применялся в отделке стен, пола, потолка. Со временем лиственница усыхает, это происходит неравномерно и появляются трещины, щели. А также ее может повести, то есть скрутить, выгнуть. Чтобы этого не произошло, лиственницу сушат.

Со временем лиственница усыхает, это происходит неравномерно и появляются трещины, щели. А также ее может повести, то есть скрутить, выгнуть. Чтобы этого не произошло, лиственницу сушат.

Для чего еще сушат древесину?

Из сырого, только что спиленного дерева ничего не изготавливают, так как изделие в дальнейшем может покоробиться, разбухнуть, усохнуть, треснуть, в общем, деформироваться до такого состояния, что им невозможно будет пользоваться. Поэтому его подвергают сушке и тем самым обеспечивают долговечность изделий. Только что срубленная лиственница имеет влажность 80%. По мере усыхания она теряет свободную влагу и увеличивает твердость.

Как определить влажность?

Чтобы изделия из лиственницы служили долго и выглядели как новые, нужно уравновесить влажность пиломатериала с примерной влажностью места эксплуатации. Покупая лиственничный пиломатериал, надо измерить его влажность специальным прибором – влагомером. Он должен быть в крупном строительном магазине.

Но, если его нет или материал приобретается на рынке, то можно определить влажность просто проведя рукой по поверхности изделия. Если она шероховатая, то, скорее всего влажность выше 12% и в помещении его использовать нельзя. Изделия изготавливаемое для наружного использования, например, отделки стен, беседок, напольных покрытий, имеют влажность 12%-19%. Если оно будет эксплуатироваться в помещении, то больше 8-12% содержания влаги не допускается.

Однако доски можно досушить. Для этого надо разложить их в хорошо проветриваемом помещении на бруски, укладывая через ряд. Сверху штабель прижимают чем-нибудь тяжелым, чтобы доски во время сушки не выгнулись. Торцы досок надо обработать маслом, краской или олифой. Ускорить сушку поможет вентилятор, его устанавливают так, чтобы поток воздуха шел параллельно брускам. Сушить таким способом пиломатериал нужно не менее 3 дней.

Так же можно избежать проблем с повышенной влагой, если сразу покрыть лиственницу маслом, тогда влага будет выходить из нее более мягко, не изменяя своей геометрии и не образуя трещин.

Какая бывает сушка древесины?

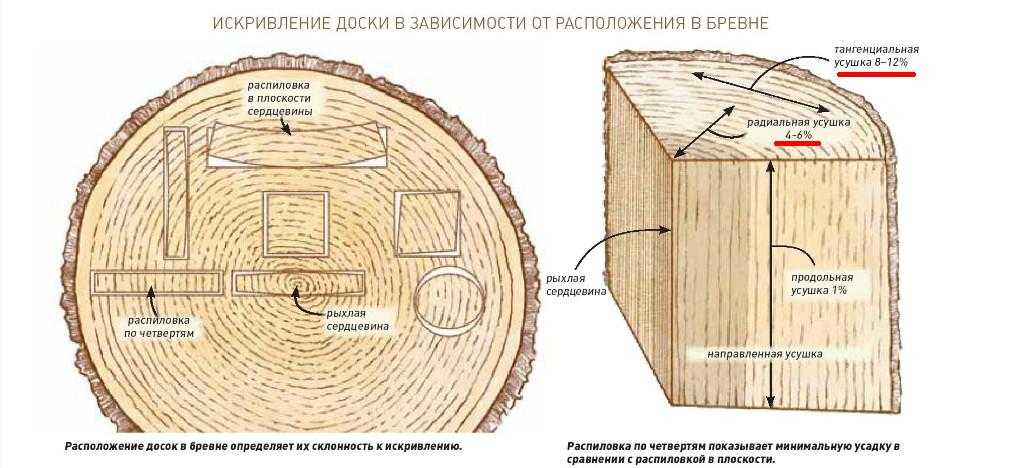

Во время сушки дерево меняет свои параметры, уменьшаются поперечные размеры, радиальные и по окружности. Везде испарение влаги происходит по-разному. Если длина уменьшается весьма незначительно, то ширина и толщина пиломатериала претерпевают большие изменения.

У лиственницы идет неравномерная усушка из-за возникающего внутреннего напряжения, что может привести к деформации материала. Избежать этого можно, увеличив время сушки. Постепенная потеря влаги повышает вязкость лиственницы и снижает ее плотность.

Сушка бывает:

- Естественная, то есть на воздухе. Этот процесс проходит долго.

- Камерная. Это не только ускоряет сушку, но позволяет получить стабильные показатели, необходимые для изготовления качественных изделий.

- В жидкостях.

- Контактная. Для тонких пиломатериалов.

Режим камерной сушки зависит:

- от величины пиломатериала;

- его предназначения;

- породы дерева.

Непосредственно процесс состоит из нескольких этапов:

- Начальный прогрев. Во время него влажность дерева не изменяется. Температура паровоздушной смеси на этом этапе выше, чем в самом начале сушки для лиственницы на 5 градусов. На его продолжительность влияет толщина материала, скорость циркуляции воздуха и некоторые другие причины;

- Основная сушка. Проходит до достижения пиломатериалом заданной влажности;

- Влаготеплообработка. Нужна для снятия внутреннего напряжения в толще древесины. Проходит в режиме высокой температуры и влажности.

Для всех изделий из лиственницы и других пород дерева разработаны стандарты влажности. Если их не придерживаться, то изделие в процессе эксплуатации может прийти в негодность и не прослужит установленный срок. Например, рассохнутся полы или перекосит оконную раму.

Иногда производитель не досушивает лиственницу потому, что сушка – процесс долгий. Самая большая потеря влаги происходит в первую неделю, далее процесс замедляется, и довести процент влажности до нужного показателя можно за 3–4 недели.

Чтобы производство не простаивало, доски извлекают из сушильных камер раньше положенного срока. Потребителю приходится самому сушить пиломатериал самым распространенным способом – на открытом воздухе.

Определение времени высокотемпературной и низковлажностной обработки коробчатой древесины лиственницы | Journal of Wood Science

- Примечание

- Открытый доступ

- Опубликовано:

- Чун-Вон Кан 1 ,

- Чэнъюань Ли 2 и

- Яо-Син Сунь 2

Журнал науки о древесине том 66 , Номер статьи: 22 (2020) Процитировать эту статью

Реферат

Коробчатый брус из лиственницы сечением 100 × 100 мм сушили после пропаривания при температуре 100°С по сухому термометру и 0°С по мокрому термометру в течение 5 ч, а затем сушили при 120°С. температуры по сухому термометру и 30 °C по влажному термометру в течение 8, 12 и 16 ч соответственно, чтобы определить оптимальное время обработки древесины. Это исследование показало, что предварительная обработка в течение 12 и 16 часов предотвратила как поверхностное, так и внутреннее растрескивание древесины. Однако предварительная обработка задержала время высыхания как минимум на 19%.

температуры по сухому термометру и 30 °C по влажному термометру в течение 8, 12 и 16 ч соответственно, чтобы определить оптимальное время обработки древесины. Это исследование показало, что предварительная обработка в течение 12 и 16 часов предотвратила как поверхностное, так и внутреннее растрескивание древесины. Однако предварительная обработка задержала время высыхания как минимум на 19%.

Введение

Обработка при высокой температуре и низкой влажности (HT–LH) перед сушкой в печи показала многообещающие результаты в контроле над трещинами на поверхности древесины с коробчатой сердцевиной, поскольку на поверхностном слое древесины образовалась большая схватываемость при сушке. [1,2,3,4]. Но эта предварительная обработка обычно требовала внутренней проверки. Большие внутренние чеки нежелательны для прочностных свойств бруса. Идо и др. [5] сообщили, что внутренние проверки мало повлияли на прочность на изгиб, но оказали значительное влияние на прочность на сдвиг.

С целью предотвращения или значительного уменьшения поверхностного и внутреннего растрескивания древесины с коробчатой сердцевиной были проведены исследования оптимальных условий предварительной обработки HT–LH. Хермаван и др. [6] обнаружили, что поверхностные проверки имеют тенденцию к уменьшению, в то время как внутренние проверки древесины с коробчатым сердцевиной имеют тенденцию к увеличению по мере увеличения температуры и времени предварительной обработки. Причины вышеуказанной тенденции можно представить следующим образом. По мере увеличения температуры и/или времени предварительной обработки усадка при сушке также увеличивается [7, 8]. Хотя отверждение при сушке может уменьшить или предотвратить растрескивание поверхности, при его увеличении в некоторой степени внутренние растягивающие напряжения на последней стадии сушки могут привести к внутреннему растрескиванию. Поэтому очень важно найти оптимальную температуру и время обработки HT-LH для определенного размера и породы древесины коробчатого сечения, чтобы предотвратить как поверхностное, так и внутреннее растрескивание. Катагири и др. [3] эффективно контролировали поверхностные проверки квадратных бревен суги с коробчатым сердцевиной, применяя предварительную обработку при температуре 120 °C по сухому термометру и 30 °C при понижении температуры по влажному термометру в течение 12 ч, но не сообщали о результатах внутренних проверок.

Хермаван и др. [6] обнаружили, что поверхностные проверки имеют тенденцию к уменьшению, в то время как внутренние проверки древесины с коробчатым сердцевиной имеют тенденцию к увеличению по мере увеличения температуры и времени предварительной обработки. Причины вышеуказанной тенденции можно представить следующим образом. По мере увеличения температуры и/или времени предварительной обработки усадка при сушке также увеличивается [7, 8]. Хотя отверждение при сушке может уменьшить или предотвратить растрескивание поверхности, при его увеличении в некоторой степени внутренние растягивающие напряжения на последней стадии сушки могут привести к внутреннему растрескиванию. Поэтому очень важно найти оптимальную температуру и время обработки HT-LH для определенного размера и породы древесины коробчатого сечения, чтобы предотвратить как поверхностное, так и внутреннее растрескивание. Катагири и др. [3] эффективно контролировали поверхностные проверки квадратных бревен суги с коробчатым сердцевиной, применяя предварительную обработку при температуре 120 °C по сухому термометру и 30 °C при понижении температуры по влажному термометру в течение 12 ч, но не сообщали о результатах внутренних проверок. Хермаван и др. сообщили, что предварительная обработка при температуре 135 °C в течение 10 ч или 150 °C в течение 7 ч была эффективной для предотвращения поверхностных растрескиваний деревянных брусков с коробчатой сердцевиной, однако внутренние растрескивания наблюдались в большинстве образцов. Согласно исследованию Куроды [9], время обработки HT–LH составляло минимум 10 ч для предотвращения дефектов поверхности и максимум 30–40 ч для контроля внутренних дефектов коробчатой сердцевины sugi с поперечным сечением 132 × 132 мм и начальным MC ( влажность) 80–100 % при температуре 120 °С по сухому термометру и 30 °С при разрежении по влажному термометру. Хотя Курода указал диапазон времени обработки HT-LH, чтобы предотвратить как поверхностные проверки, так и внутренние проверки древесины с коробчатым сердцевиной sugi, он не указал оптимальное время обработки HT-LH. Аналогичное исследование было проведено экспериментальной станцией Hokkaido Forest Experimental Station [10]. Таким образом, целью данного исследования было определить надлежащее время предварительной обработки коробчатого бруса из лиственницы с поперечным сечением 100 × 100 мм, чтобы предотвратить как поверхностное, так и внутреннее растрескивание.

Хермаван и др. сообщили, что предварительная обработка при температуре 135 °C в течение 10 ч или 150 °C в течение 7 ч была эффективной для предотвращения поверхностных растрескиваний деревянных брусков с коробчатой сердцевиной, однако внутренние растрескивания наблюдались в большинстве образцов. Согласно исследованию Куроды [9], время обработки HT–LH составляло минимум 10 ч для предотвращения дефектов поверхности и максимум 30–40 ч для контроля внутренних дефектов коробчатой сердцевины sugi с поперечным сечением 132 × 132 мм и начальным MC ( влажность) 80–100 % при температуре 120 °С по сухому термометру и 30 °С при разрежении по влажному термометру. Хотя Курода указал диапазон времени обработки HT-LH, чтобы предотвратить как поверхностные проверки, так и внутренние проверки древесины с коробчатым сердцевиной sugi, он не указал оптимальное время обработки HT-LH. Аналогичное исследование было проведено экспериментальной станцией Hokkaido Forest Experimental Station [10]. Таким образом, целью данного исследования было определить надлежащее время предварительной обработки коробчатого бруса из лиственницы с поперечным сечением 100 × 100 мм, чтобы предотвратить как поверхностное, так и внутреннее растрескивание.

Материалы и процедуры

80 шт. прямоугольного бруса размером 100 × 100 × 1700 мм были выпилены из зеленой японской лиственницы ( Larix kaempferi G.), бревна длиной 1700 мм и средним диаметром 15 см. Затем были вырезаны поперечные секции толщиной 20 мм на расстоянии около 300 мм от каждого конца бревна для измерения сырой МС каждого бревна. Торцы образцов размером 100 × 100 × 1000 мм были покрыты водостойкой краской. Средняя зеленая МС образцов составила 38,10%, в то время как средняя конечная МС образцов составила 12,9.5%. Затем всего 60 штук образцов, по 20 штук для каждой обработки HT-LH, пропаривали при температуре 100 °C по сухому термометру и 0 °C при понижении температуры по влажному термометру в течение 5 ч. Затем их сушили при температуре 120 °C по сухому термометру и 30 °C при понижении температуры по влажному термометру в течение 8, 12 и 16 часов в сушилке с принудительной подачей воздуха (SKD-90HPT, Shinshiba, Asahikawa Japan) соответственно. Контрольные (необработанные) образцы были сложены в той же сушилке и высушены вместе с предварительно обработанными HT-LH образцами по графику сушки (таблица 1). 8 штук образцов с высоким начальным МС, по 2 штуки образцов от каждой обработки ВТ-ЛГ и контроля, вытаскивали из сушилки и взвешивали с интервалами в 24 ч для измерения МС во время сушки.

8 штук образцов с высоким начальным МС, по 2 штуки образцов от каждой обработки ВТ-ЛГ и контроля, вытаскивали из сушилки и взвешивали с интервалами в 24 ч для измерения МС во время сушки.

Полноразмерный стол

После окончания сушки были измерены окончательные МС, чеки образцов. Ширину и длину всех неровностей поверхности измеряли с помощью штангенциркуля и рассчитывали общую площадь неровностей поверхности каждого образца. После определения поверхностных чешуек каждый образец разрезали посередине поперечным разрезом, подсчитывали общее количество внутренних чешуек и измеряли их длину штангенциркулем.

Результаты и обсуждение

Время сушки

MC, соответствующие минус 24 ч на рис. 1, были MC образцов до предварительной обработки HT–LH после предварительного пропаривания. Конечная МС образцов составила 12,36% контрольных образцов, 12,38% образцов, предварительно обработанных в течение 8 ч, 13,01 % образцов, предварительно обработанных в течение 12 ч, и 14,06% образцов, предварительно обработанных в течение 16 ч. Время сушки образцов составило 17 сут (408 ч) для контрольных образцов, 21 сут (504 ч) для образцов, предварительно обработанных в течение 8 ч, и более 21 сут для образцов, предварительно обработанных в течение 12 и 16 ч (рис. 1), что свидетельствует о что время высыхания предварительно обработанной древесины задерживается не менее чем на 19% по сравнению с контрольными образцами. Эту тенденцию можно объяснить более медленной скоростью высыхания образцов, обработанных HT-LH. Вышеприведенное наблюдение согласуется с выводом Hermawan et al. [6].

Время сушки образцов составило 17 сут (408 ч) для контрольных образцов, 21 сут (504 ч) для образцов, предварительно обработанных в течение 8 ч, и более 21 сут для образцов, предварительно обработанных в течение 12 и 16 ч (рис. 1), что свидетельствует о что время высыхания предварительно обработанной древесины задерживается не менее чем на 19% по сравнению с контрольными образцами. Эту тенденцию можно объяснить более медленной скоростью высыхания образцов, обработанных HT-LH. Вышеприведенное наблюдение согласуется с выводом Hermawan et al. [6].

Кривые сушки контрольных и предварительно обработанных образцов

Изображение в полный размер

Скорость сушки

8 ч, 12 ч и 16 ч) и контрольных образцов была значимой в течение всего периода сушки ( P < 0,0001). Как видно на рис. 2, средняя скорость высыхания предварительно обработанных образцов была ниже, чем у контрольных образцов в течение всего периода сушки, и имела тенденцию к снижению по мере увеличения времени предварительной обработки. Эта тенденция может быть связана с измененными микрофибриллами и компонентами в поверхностных слоях предварительно обработанных образцов во время предварительного пропаривания и предварительной обработки. Это предмет для дальнейшего изучения в ближайшем будущем.

Эта тенденция может быть связана с измененными микрофибриллами и компонентами в поверхностных слоях предварительно обработанных образцов во время предварительного пропаривания и предварительной обработки. Это предмет для дальнейшего изучения в ближайшем будущем.

Средняя скорость высыхания контрольных и предварительно обработанных образцов

Изображение в полный размер

Проверка поверхности

Большинство образцов, предварительно обработанных в течение 12 и 16 часов, подвергались проверке свободной поверхности, несмотря на некоторые незначительные проверки поверхности, которые произошли перед сушкой из-за низкой начальной МС (таблица 2). Проверки поверхности на образцах, обработанных HT-LH, были намного меньше, чем на контрольных образцах, и имели тенденцию к уменьшению по мере увеличения времени обработки HT-LH (таблица 2). Эта тенденция может быть связана с большой остаточной деформацией при сушке, образующейся внутри поверхностных слоев древесины, обработанной HT-LH, которая ослабляет большие растягивающие напряжения. Таким образом, сушильный комплект предотвращал или уменьшал шероховатости поверхности. Кроме того, по мере увеличения времени обработки HT-LH ползучесть при растяжении также увеличивалась, что повышало способность предотвращать или уменьшать поверхностные дефекты.

Таким образом, сушильный комплект предотвращал или уменьшал шероховатости поверхности. Кроме того, по мере увеличения времени обработки HT-LH ползучесть при растяжении также увеличивалась, что повышало способность предотвращать или уменьшать поверхностные дефекты.

Полноразмерная таблица

Внутренняя проверка

Внутренние проверки внутри образцов, обработанных ВТ–ДВ, были намного меньше, чем внутри контрольных образцов. Для предварительно обработанных образцов были обнаружены только две внутренние проверки для образцов, предварительно обработанных в течение 8 ч, и никаких внутренних проверок не наблюдалось для образцов, предварительно обработанных в течение 12 и 16 ч (Таблица 2). Хотя комплект для сушки, полученный обработкой HT-LH, может контролировать дефекты поверхности, большой набор для сушки нежелателен, поскольку он может вызывать внутренние дефекты. В этом эксперименте надлежащее время обработки HT-LH составило 12–16 часов для небольших брусков из лиственницы с коробчатой сердцевиной, выпиленных из бревна диаметром 15 см.

Выводы

Квадрат из лиственницы квадратной формы сечением 100 × 100 мм сушили в печи после пропаривания при температуре 100°С по сухому термометру и 0°С по влажному термометру в течение 5 ч, а затем предварительно обрабатывали при 120 °C по сухому термометру и 30 °C по влажному термометру в течение 8 ч, 12 ч и 16 ч соответственно, чтобы обеспечить оптимальное время предварительной обработки небольших брусков из лиственницы с коробчатым сердцевиной. Результаты этого исследования были следующими:

- 1. Предварительная обработка

HT–LH при температуре 120 °C по сухому термометру и 30 °C при понижении температуры по влажному термометру в течение 12 и 16 ч предотвратила как поверхностные, так и внутренние дефекты лиственницы. прямоугольный брус сечением 100 × 100 мм и с относительно низкой начальной влажностью.

- 2.

Предварительная обработка HT-LH задержала время сушки как минимум на 19% из-за более медленной скорости сушки предварительно обработанной древесины.

Доступность данных и материалов

Наборы данных, полученные в ходе и/или проанализированные в ходе текущего исследования, можно получить у соответствующего автора по запросу.

Ссылки

Yoshida T, Hashizume T, Fujimoto N (2000) Характеристика высокотемпературной сушки квадратного бруса карамацу и суги – влияние условий высокой температуры при низкой влажности на свойства сушки. Вуд Инд 55: 357–362

Google Scholar

Катагири Ю., Фудзимото Н., Мурасе Ю. (2005) Влияние времени предварительной обработки в условиях высокой температуры и низкой влажности на качество высушенного Суги квадратного бруса с сердцевиной. Вуд Инд 60: 262–266

Google Scholar

Катагири Ю., Фудзимото Н., Мурасе Ю. (2007) Влияние температуры обработки на поверхностную сушку квадратного бруса Суги с коробчатым сердцевиной.

Сухая технология 25: 507–510

Сухая технология 25: 507–510Артикул Google Scholar

Lee NH, Li C, Zhao XF (2010) Влияние предварительной обработки высокой температурой и низкой влажностью на время сушки и предотвращение проверки во время радиочастотной/вакуумной сушки столба японского красного кедра. J Wood Sci 56:19–24

Статья КАС Google Scholar

Идо Х., Нагао Х., Като Х. (2005) Влияние внутренней проверки на прочность на сдвиг пиломатериалов суги. Вуд Инд 60: 170–174

Google Scholar

Хермаван А., Фудзимото Н., Сакагами Х. (2012) Влияние предварительной обработки при высокой температуре и низкой влажности на свойства сушки древесины с коробчатой сердцевиной суги с сердцевиной черного цвета. Dry Tech 30:780–786

Статья КАС Google Scholar

«>Йифу Т., Симпсон В.Т. (1990) Перпендикулярно реологическому поведению зерна лоблолли сосны при сушке в прессе. Wood Fiber Sci 22:326–342

Google Scholar

Курода Н. (2007) Развитие фундаментальных исследований коробчатого бруса суги ( Cryptomeria japonica ). Мокузай Гаккаиси 53: 243–253 (на японском языке)

Артикул КАС Google Scholar

Tsuchihashi H, Nakajima A (2005) Взаимосвязь между условиями сушки и прочностью квадратных стоек карамацу при высокотемпературном методе схватывания. J Hokkaido For Prod Res Inst 19: 22–26 (на японском языке)

Google Scholar

McMillen JM (1955) Стресс при высыхании красного дуба. Для продукта J 5:71–76

Google Scholar

Скачать ссылки

Благодарности

Это исследование было поддержано Программой фундаментальных научных исследований через Национальный исследовательский фонд Кореи (NRF), финансируемой Министерством образования (NRF-2019). R1I1A3A02059471).

R1I1A3A02059471).

Финансирование

Неприменимо.

Информация об авторе

Авторы и аффилированные лица

Департамент жилищного экологического проектирования и Научно-исследовательский институт экологии человека, Колледж экологии человека, Чонбукский национальный университет, Комната 504, Корпус № 7-1, Пэкче-даэро, Деокджин -gu, 561-756, Чонджу-си, Чолла-Пукто, Республика Корея

Чун-Вон Кан

Факультет деревообработки и инженерии, Университет Бэйхуа, кабинет 113, здание Ифу, № 3999, Binjiang East Road, город Цзилинь, 132013, провинция Цзилинь, Китайская Народная Республика

Chengyuan Li & Yao-Xing Sun

Авторы

- Chun-Won Kang

Вы также можете искать публикации авторов 1 9 этот автор в PubMed Google Scholar

- Chengyuan Li

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Yao-Xing Sun

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

Contributions

CW Kang предоставил весь план эксперимента и написал основной текст рукописи. CL провела эксперимент. YXS приняла участие в эксперименте и подготовила таблицы и рисунки. Все авторы прочитали и одобрили окончательный вариант рукописи.

CL провела эксперимент. YXS приняла участие в эксперименте и подготовила таблицы и рисунки. Все авторы прочитали и одобрили окончательный вариант рукописи.

Автор, ответственный за переписку

Чэнъюань Ли.

Заявление об этике

Конкурирующие интересы

Авторы не заявляют об отсутствии конкурирующих интересов.

Дополнительная информация

Примечание издателя

Springer Nature остается нейтральной в отношении юрисдикционных претензий в опубликованных картах и институциональной принадлежности.

Права и разрешения

Открытый доступ Эта статья находится под лицензией Creative Commons Attribution 4.0 International License, которая разрешает использование, совместное использование, адаптацию, распространение и воспроизведение на любом носителе или в любом формате, при условии, что вы укажете соответствующую ссылку на оригинальный автор(ы) и источник, предоставьте ссылку на лицензию Creative Commons и укажите, были ли внесены изменения. Изображения или другие сторонние материалы в этой статье включены в лицензию Creative Commons на статью, если иное не указано в кредитной строке материала. Если материал не включен в лицензию Creative Commons статьи, а ваше предполагаемое использование не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от правообладателя. Чтобы просмотреть копию этой лицензии, посетите http://creativecommons.org/licenses/by/4.0/.

Изображения или другие сторонние материалы в этой статье включены в лицензию Creative Commons на статью, если иное не указано в кредитной строке материала. Если материал не включен в лицензию Creative Commons статьи, а ваше предполагаемое использование не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от правообладателя. Чтобы просмотреть копию этой лицензии, посетите http://creativecommons.org/licenses/by/4.0/.

Перепечатки и разрешения

Об этой статье

Влияние высоких температур сушки и сдержанности на поворот (LARIX)

- DOI: 10.1080/17480270701770598

- CORPUS: 13590490489048..9002 898704870487048704870487048.9004.

title={Влияние высоких температур сушки и ограничений на изгиб лиственницы (Larix)},

автор={Ева Фр{\»u}hwald},

journal={Наука о древесных материалах \& Инженерия},

год = {2007},

объем = {2},

страницы = {55 — 65}

}

- E.

Frühwald

Frühwald - Опубликовано 1 июня 2007 г.

- Материаловедение

- Древесина Материаловедение и инженерия

Резюме Во время сушки древесина изменяет свою форму, главным образом, в результате специфических свойств, таких как анизотропия усадки, радиальные различия в продольная усадка и спиральное зерно. Деформация, вызывающая сильное ухудшение качества, может быть уменьшена за счет закрепления древесины и использования специальных схем сушки. Описанное здесь исследование связано с проектом по улучшению формоустойчивости ели обыкновенной. В настоящей части лиственницы различных пород из трех насаждений сушились при высоких…

View on Taylor & Francis

Влияние базовой плотности, годового прироста и графика сушки на отдельные показатели качества высушенной древесины лиственницы сибирской (Larix sibirica)

- K. Luostarinen, S. Heikkonen, Jukka Korri

Материаловедение

- 2010

Резюме Древесина лиственницы сибирской (Larix sibirica Ledeb.

) подходит для многих применений в деревообрабатывающей промышленности. Однако высушить его без снижения стоимости сложно и медленно. Цель…

) подходит для многих применений в деревообрабатывающей промышленности. Однако высушить его без снижения стоимости сложно и медленно. Цель…Влияние предварительной обработки пропилом и надрезом на характеристики высокотемпературной сушки кедровой и лиственничной сердцевинной древесины с размером поперечного сечения менее 150 мм

-температурные характеристики сушки коробчатого бруса из кедра и лиственницы сечением менее…

Влияние непрерывного способа сушки на качество сушки пиломатериалов из сосны южной

- C. Kumar, A. Faircloth, W. Leggate, A. Redman

Материаловедение

- 2021

Непрерывная сушка древесины привлекает растущий международный интерес к сушке хвойных пород из-за нескольких заявленных преимуществ, например, повышенная энергоэффективность и улучшенный сорт…

Влияние предварительной обработки ножевым и продольным пропилом на высокотемпературную сушку пиломатериалов из красной сосны и смоляной сосны

- C.

Lee, Chang-Deuk Eom

Lee, Chang-Deuk Eom Материаловедение

Биоресурсы

- 2021

Проанализировано влияние предварительной обработки ножевым и продольным пропилом на высокотемпературную сушку пиломатериалов красной сосны и сосны смоляной с поперечным сечением менее 15 см.…

Влияние сушки на размерную стабильность древесины ели

- James W Canavan

Материаловедение

- 2017

Наиболее распространенной лесной породой была ель ситхинская (Picea sitchensis (Bongry). на плантациях Великобритании в течение многих десятилетий. Как правило, его быстро выращивают при коротком вращении, что имеет значение для…

Десятилетие усовершенствованной технологии сушки пиломатериалов

В этой статье мы всесторонне проанализируем соответствующую литературу, опубликованную с 2005 по 2016 год, посвященную сушке пиломатериалов, и дадим краткое изложение того, на чем, по нашему мнению, будут сосредоточены будущие исследования.

Сушка – это…

Сушка – это…ПОКАЗАНЫ 1-10 ИЗ 42 ССЫЛОК

СОРТИРОВАТЬ ПОРелевантность Наиболее влиятельные документыНедавность

Влияние высокотемпературной сушки и ограничения на скручивание ели обыкновенной

- 9 E. Frühwald0034 Материаловедение

- 2007

Деформация древесины во время сушки является основным дефектом, в основном из-за анизотропии усадки, различий в продольной усадке и спиральной текстуре. Деформация может быть уменьшена внешним стеснением и…

Повышение формоустойчивости высокотемпературной обработкой ели обыкновенной Эффекты сушки при 120 °С с и без стеснения на скрутку

В процессе сушки древесина изменяет свою форму в основном за счет усадки анизотропия, радиальные различия в продольной усадке и спиральном зерне. Коробление, вызывающее сильное ухудшение качества древесины, может быть…

Влияние высокотемпературной сушки на свойства ели европейской и лиственницы

AbstractПри сушке древесины механические свойства могут изменяться в зависимости от температуры и обработки.

продолжительность. В целом, при повышении температуры в печи время сушки сокращается и…

продолжительность. В целом, при повышении температуры в печи время сушки сокращается и…Сравнение еловой древесины, высушенной при высокотемпературной и низкотемпературной сушке, с точки зрения стабильности формы и размеров

- R. Kliger, C. Bengtsson, M. Johansson

Химия

- 2005

Резюме Были оценены характеристики деревянных стоек из ели европейской (Picea abies) с точки зрения стабильности формы и размеров. Исследуемая формоустойчивость включала три вида деформации,…

Коробление и усушку пиломатериалов из пихты, высушенных при обычных и повышенных температурах.

- M. Milota

Материаловедение

- 2000

270°F, от 116° до 132°C). Сушка древесины при высокой температуре снизила средние количества…

Высокотемпературная сушка южной сосны 2 на 4: влияние на прочность и продолжительность нагрузки при изгибе

Резюме Образцы пиломатериалов из южной сосны, высушенные по обычному (максимум 82 °C) и высокотемпературному (116 °C менее 1 дня) режимам были протестированы, чтобы определить, влияет ли высокотемпературная сушка на…

Аналитическая модель кручения древесины ели европейской (Picea abies)

- M.

Bäckström, M. Johansson

Bäckström, M. Johansson Материаловедение

- 2006

Резюме В данной статье представлена аналитическая модель кручения древесины. Модель основана на расчете скручивания цилиндрических оболочек и объединении этих оболочек для создания деревянных стоек. Оболочки…

Время и температура печи влияют на усадку, коробление и механические свойства пиломатериалов из южной сосны

- E. Прайс, П. Кох

Материаловедение

- 1980

№. Плотная южная сосна 2 на 6’s 95 дюймов в длину, были высушены в печи при загрузке шириной 4 фута с ограничителем верхней нагрузки 3000 фунтов. Режимы камерной сушки состояли из…

Влияние двух режимов сушки на дефекты пиломатериалов из ели и сосны

- T. Shupe, O.V. Harding, E.T. Choong, R. Mills

Материаловедение

- 909009 109005 1

Местный столярный завод заинтересовался альтернативными, менее дорогими породами в качестве сырья.

- E.

Воздухообмен и увлажнение закрыты и заблокированы. Заданная продолжительность – 2 часа после достижения Тс = 40ºС. Фактическая продолжительность – 9 часов.

Воздухообмен и увлажнение закрыты и заблокированы. Заданная продолжительность – 2 часа после достижения Тс = 40ºС. Фактическая продолжительность – 9 часов. Воздухообмен закрыт и заблокирован. Заданная продолжительность – 6 часов после достижения ΔТ = 3ºС. Фактическая продолжительность – 7 часов.

Воздухообмен закрыт и заблокирован. Заданная продолжительность – 6 часов после достижения ΔТ = 3ºС. Фактическая продолжительность – 7 часов. П. Голицын, Н. В. Голицына // Лесной эксперт. – 2004. – № 16. – С. 18–25.

П. Голицын, Н. В. Голицына // Лесной эксперт. – 2004. – № 16. – С. 18–25. Г. Синтез оптимальной по быстродействию системы управления сушкой пиломатериалов / А.Г. Гороховский, Е. Е. Шишкина // Системы. Методы. Технологии. – 2021. – № 1 (49). – С. 98–103.

Г. Синтез оптимальной по быстродействию системы управления сушкой пиломатериалов / А.Г. Гороховский, Е. Е. Шишкина // Системы. Методы. Технологии. – 2021. – № 1 (49). – С. 98–103. P. Golicyn, N. V. Golicyna // Lesnoj jekspert [Forest expert]. – 2004. – № 16. – P. 18–25. [in Russian]

P. Golicyn, N. V. Golicyna // Lesnoj jekspert [Forest expert]. – 2004. – № 16. – P. 18–25. [in Russian] Spravochnik po sushke drevesiny [Wood drying handbook] / E. S. Bogdanov, V. A. Kozlov, V. B. Kuntysh, V. I. Melehov. – M. : Lesn. prom-st’, 1990. – 304 p. [in Russian]

Spravochnik po sushke drevesiny [Wood drying handbook] / E. S. Bogdanov, V. A. Kozlov, V. B. Kuntysh, V. I. Melehov. – M. : Lesn. prom-st’, 1990. – 304 p. [in Russian]

Сухая технология 25: 507–510

Сухая технология 25: 507–510 Frühwald

Frühwald ) подходит для многих применений в деревообрабатывающей промышленности. Однако высушить его без снижения стоимости сложно и медленно. Цель…

) подходит для многих применений в деревообрабатывающей промышленности. Однако высушить его без снижения стоимости сложно и медленно. Цель… Lee, Chang-Deuk Eom

Lee, Chang-Deuk Eom Сушка – это…

Сушка – это… продолжительность. В целом, при повышении температуры в печи время сушки сокращается и…

продолжительность. В целом, при повышении температуры в печи время сушки сокращается и… Bäckström, M. Johansson

Bäckström, M. Johansson