Температура плавления алюминия и его сплавов

Плавление алюминия, как и других веществ, происходит при подводе к нему тепловой энергии, снаружи или непосредственно в его объём, как это происходит, например, при индукционном нагреве.

Температура плавления алюминия

Температура плавления алюминия зависит от его чистоты:

- Температура плавления сверхчистого алюминия 99,996 %: 660,37 °С.

- При содержании алюминия 99,5 % плавление начинается при 657 °С.

- При содержании алюминия 99,0 % плавление начинается при 643 °С.

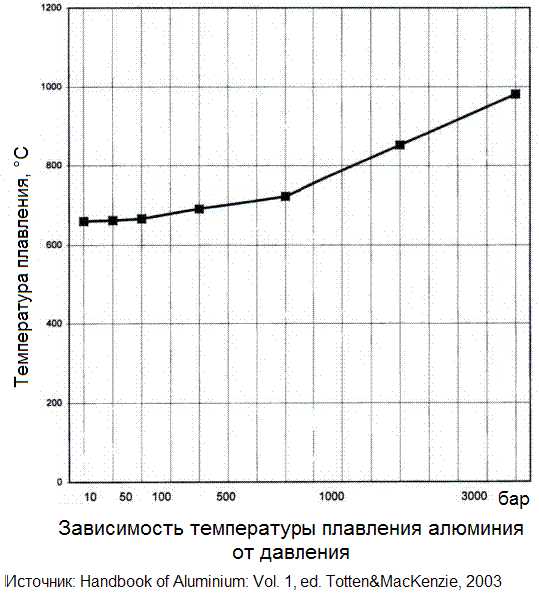

Температура плавления алюминия повышается с увеличением давления. Зависимость температуры плавления алюминия от давления представлена на графике ниже.

Температура плавления алюминиевых сплавов

Добавление в алюминий других элементов, в том числе легирующих, снижает температуру его плавления. Так, у некоторых литейных алюминиевых сплавов с большим содержанием кремния и магния температура начала плавления снижается почти до 500 °С. Вообще, понятие «температура плавления» распространяется только на чистые металлы и другие кристаллические вещества. У сплавов же нет определённой температуры плавления: процесс их плавления (и затвердевания) происходит в некотором интервале температур.

Температуры солидус и ликвидус алюминиевых сплавов

При плавлении сплава температура начала плавления называется температурой солидус (или точкой слоидус), а температура окончания плавления – температурой ликвидус (или точкой ликвидус). «Солидус» означает, понятно, твердый, а «ликвидус» — жидкий: при температуре солидуса весь сплав еще твердый, а при температуре ликвидуса – весь уже жидкий. При затвердевании этого сплава из жидкого состояния температура начала кристаллизации (затвердевания) будет та температурой ликвидус, а конца кристаллизации – та же температура солидус. При температуре сплава между его температурами солидуса и ликвидуса он находится в полужидком-полутвердом, кашеобразном состоянии.

Эвтектическая температура алюминиевых сплавов

Не все сплавы имеют интервал между температурами солидус и ликвидус. Такие сплавы называют эвтектическим. Например, у алюминиевого сплава с содержанием 12,5 % кремния точки ликвидуса и солидуса сводятся в точку: этот сплав как и чистые металлы имеет не интервал, а точку плавления. Эта точка и температура называются эвтектическими. Этот сплав относится к знаменитым литейным алюминиево-кремниевым сплавам – силуминам с узким интервалом солидус-ликвидус, что и дает их лучшие литейные свойства.

В двойном сплаве Al-Si температура солидус постоянна и составляет 577 °С. При увеличении содержания кремния температура ликвидус снижается от максимального значения для чистого алюминия 660 °С и до совпадения с температурой солидуса 577 °С при содержании кремния 12,6 %.

Среди других легирующих элементов алюминия сильнее всего понижает температуру плавления магний: эвтектическая температура 450 °С достигается при содержании магния 18,9 %. Медь дает эвтектическую температуру 548 °С, а марганец – всего лишь 658 °С! Большинство сплавов являются не двойными, а тройными и даже четверными. Поэтому при совместном влиянии нескольких легирующих элементов температура солидуса – начала плавления или конца затвердевания может быть еще ниже.

Интервал температуры плавления алюминиевых сплавов

В таблице ниже представлены температуры ликвидуса и солидуса некоторых промышленных деформируемых сплавов. Необходимо иметь в виду, что понятия температур солидус и ликвидус определены для равновесных превращений жидкой фазы в твердую и обратно, то есть при бесконечной длительности процессов. На практике надо делать поправки с учетом скорости нагрева или охлаждения.

Источники:

Aluminum and Aluminum Alloys, AMS International, 1993.

Handbook of Aluminum: Vol. 1, ed. G. E. Totten, D. S. MacKenzie

aluminium-guide.ru

Температура плавления алюминия и его сплавов в домашних условиях

Данный элемент (Al) является самым распространенным среди всех металлов. Благодаря своим особым свойствам (небольшой вес, мягкость и ряд других), он нашел широкое применение не только в промышленности. С алюминием часто имеют дело и домашние умельцы, так как его обработка труда не представляет ввиду невысокой температуры плавления.

Данный элемент (Al) является самым распространенным среди всех металлов. Благодаря своим особым свойствам (небольшой вес, мягкость и ряд других), он нашел широкое применение не только в промышленности. С алюминием часто имеют дело и домашние умельцы, так как его обработка труда не представляет ввиду невысокой температуры плавления.Иногда приходится расплавлять этот металл для заливки в определенные формы. Как это сделать, причем в бытовых условиях, без специального оборудования – этот вопрос интересует многих. Прежде всего, нужно отметить, что плавление можно осуществить двумя способами – поверхностным нагревом металла и «внутренним». Последний способ в домашних условиях вряд ли осуществим, так как предусматривает применение специального оборудования. Например, для нагрева индукционного. Следовательно, самостоятельно можно использовать только способ внешнего воздействия (теплового) на Al.

Мы не будем рассматривать все нюансы, так как точная температура плавления зависит от нескольких факторов – давления, химической чистоты материала и некоторых других. Поэтому приведем только усредненное значение – 660 ºС (по шкале Кельвина это 993,5 º).

А вот мнения о том, можно ли достигнуть такой температуры в домашних условиях, встречаются разные. Одни «самоделкины» утверждают, что сами плавили Al на обычном костре (даже указывают температуру в 560 ºС), другие над этим смеются и говорят, что придется применять мощные нагревательные приборы и при этом не смотреть на эл/счетчик, а то мол, «сердце прихватит» от того, как он «накручивает».

А вот мнения о том, можно ли достигнуть такой температуры в домашних условиях, встречаются разные. Одни «самоделкины» утверждают, что сами плавили Al на обычном костре (даже указывают температуру в 560 ºС), другие над этим смеются и говорят, что придется применять мощные нагревательные приборы и при этом не смотреть на эл/счетчик, а то мол, «сердце прихватит» от того, как он «накручивает».

Правильность утверждений о том, что алюминий можно расплавить на открытом огне, можно проверить только на практике. Попробуйте, может, и получится.

Остается добавить, что не все изделия, которые мы считаем «алюминиевыми» (например, кастрюли), на самом деле являются таковыми. В чистом виде этот металл в производстве редко используется. Как правило, все разновидности подобной продукции сделаны из различных сплавов Al, которые в обиходе имеют общее название «дюраль». А она плавится и при меньших значениях температуры.

ismith.ru

Инженеру про алюминий

Наиболее привлекательным для инженеров физическим свойством алюминия является его плотность 2,7 г/см3, что составляет всего лишь треть от плотности сталей.

Коррозионная стойкость алюминия

Вторым по важности свойством является его хорошая коррозионная стойкость, хотя алюминий с точки зрения химии и не слишком благородный металл. Все это потому, что «свежий» алюминий (и алюминиевые сплавы) реагирует с кислородом и водяным паром в воздухе с образованием тонкой, плотной оксидной пленки, которая защищает нижележащий металл от дальнейшего взаимодействия с окружающей средой. Поэтому технический алюминий и большинство его сплавов без легирования медью показывают очень хорошее сопротивление коррозии в жидкостях с рН в кислотном интервале от 5 до 8, которому соответствуют и большинство атмосферных условий окружающей среды.

Температурное расширение алюминия

Линейное температурное расширение алюминия и его сплавов составляет 24·10-6 на 1 градус Цельсия – в два раза больше чем у сталей. Это необходимо учитывать во многих конструкциях, в которых необходимо обеспечивать свободное температурное расширение элементов. При ограничении температурного расширение (или сжатия) в алюминиевом элементе из-за более низкого модуля упругости возникают напряжения, величина которых составляет 2/3 от напряжений, которые возникли бы в аналогичном стальном элементе.

Модуль упругости алюминия

Модуль упругости алюминия – 70000 МПа, только треть от модуля упругости сталей. Это влечет за собой существенные последствия для геометрии конструкции, так как прогибы балок, несущая способность колонн, т.е. их боковое выпучивание или местное выпучивание прямо зависят от модуля упругости.

Жесткость алюминиевых профилей

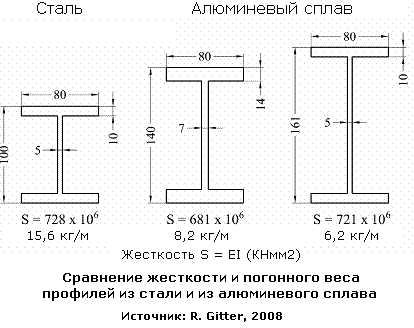

Во многих строительных конструкциях критическим параметром профилей является их жесткость. Если стальной профиль заменять на алюминиевый с сохранением его жесткости, то утолщать в три раза все стенки не совсем экономично, так как алюминий легче стали как раз в те же три раза. Однако облегчение конструкций за счет применения алюминия – это естественное стремление, как по физическим, так и по экономическим причинам.

При проектировании балок есть практичное и проверенное правило: увеличивайте все размеры кроме ширины в 1,4 раза и получите поперечное сечение с моментом инерции почти в три раза больше. Тогда для профиля с той же жесткостью (Е · I) сэкономите около 50 % веса. При этом в некоторой степени компенсируется потеря жесткости в отношении бокового выпучивания. С учетом того, что часто стандартные стальные профили являются весьма не оптимальными, можно сэкономить и больше чем 50 % веса. Это хорошо видно из рисунка 1. Если нет ограничений по высоте, и боковое выпучивание не является конструкционным параметром, то можно сэкономить до 60 % веса. Если жесткость элемента не важна, а прочность стали близка к прочности алюминиевого сплава, то экономия может быть и до 70 %, но это уже окончательный предел возможной экономии веса.

Рисунок 1

Рисунок 1

Эти рассуждения приводят ко второму важному моменту. Если момент инерции профиля увеличивается в три раза при увеличении высоты профиля только в 1,4 раза, то момент сопротивления сечения увеличится соответственно в 3:1,4=2,1 раза. Поэтому напряжения в алюминиевой балке по сравнению со стальной будут в два с лишним раза меньше. Теперь понятно, почему конструктору не надо сразу «хвататься» за высокопрочные алюминиевые сплавы, и почему менее легированные алюминиевые сплавы 6060 и 6063 (АД31) настолько популярны.

Нагрев алюминия

Как и у других металлов прочность алюминия с повышением температуры снижается. До некоторых температур это явление обратимо, то есть после охлаждения материал возвращается к тем же свойствам, что и до нагрева. До температуры около 80 °С падением прочности можно пренебречь для всех сплавов и состояний. Выше 80 °С некоторые конструкторские ситуации могут потребовать учета эффекта ползучести. Термически упрочненные сплавы начинают терять прочность при температурах выше 110 °С, причем степень этого явления зависит от длительности нагрева. Сплавы, не упрочняемые термической обработкой, в нагартованных состояниях начинают терять прочность при температурах выше 150 °С и также в зависимости от длительности нагрева. После нагрева термически не упрочняемых сплавов в отожженном состоянии «О» необратимой потери прочности не происходит.

Считается, что короткий нагрев термически упрочненных алюминиевых профилей до температуры 180-200 °C в течение 10-15 минут, который происходит при «оплавлении» порошковых красок, не приводит к серьезной потере прочности.

Сварка алюминиевых сплавов

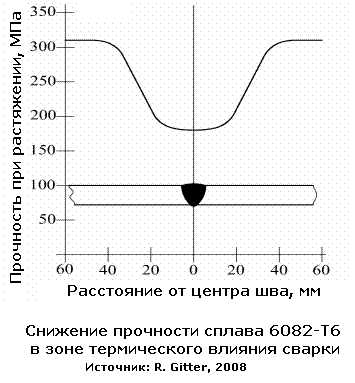

Намного серьезней является потеря прочности алюминиевых сплавов при сварке. Здесь температура поднимается настолько высоко из-за локального плавления, что падение прочности вблизи сварного шва надо обязательно принимать во внимание. Термически не упрочняемые сплавы теряют всю свою прочность, полученную при нагартовке, и возвращаются к отожженному состоянию «О». Термически упрочняемые алюминиевые сплавы в состоянии Т6 теряют приблизительно 40 % их прочности (рисунок 2) за исключением сплава 7020, который теряет только 20 %. Все эти сплавы не доходят до состояния полного отжига, поскольку неизбежен определенный эффект закалки при охлаждении шва. Требования к прочностным характеристикам материала в зоне сварного шва устанавливают и контролируют по результатам испытаний образцов.

Рисунок 2

Источник: R. Gitter Selection of structural alloys, Brussels 2008

aluminium-guide.ru

Алюминий при низких температурах

Конструкционный материал для низких температур

Алюминиевые сплавы являются очень важным классом конструкционных металлов для применения при отрицательных и даже криогенных температурах. Их применяют в деталях для работы при таких низких температурах как –270 °С. При отрицательных температурах большинство алюминиевых сплавов проявляют лишь незначительные изменения своих прочностных свойств.

Предел прочности при растяжении (временное сопротивление) и предел текучести алюминиевых сплавов со снижением температуры могут лишь незначительно уменьшаться, а ударная прочность остается приблизительно постоянной. Поэтому алюминий является полезным материалом для многих низкотемпературных применений.

Алюминий или сталь?

Основным сдерживающим фактором широкого применения алюминиевых сплавов в криогенной технике является их довольно низкое относительное удлинение по сравнению с некоторыми аустенитно-ферритными сталями. Поэтому в критических применениях с повышенными требованиями к безопасности, применяют все-таки эти стали.

Хорошим примером применения алюминиевых сплавов при низких температурах является изготовление сосудов давления, которые работают в интервале температур от -195 до 65 °С. Здесь применяют алюминиевые сплавы 5083 и 5456. У этих сплавов в интервале температуры от комнатной до –195 °С предел прочности при растяжении возрастает на 30-40 %, предел текучести – на 5-10 % и относительное удлинение – на 60-100 %.

Прочность при низких температурах

Алюминий и его сплавы, в отличие от сталей, не имеют порога хладноломкости. Напротив, их прочность со снижением температуры возрастает. Длительная выдержка при низких температурах не оказывает влияния на уровень прочностных свойств стабильных термически упрочненных алюминиевых сплавов как непосредственно при этих низких температурах, так и при возвращении к комнатной температуре.

Свежезакаленные термически упрочняемые сплавы могут поддерживаться в этом состоянии в течение длительного времени, если их хранить при низкой температуре для задержки процесса старения. Самолетные заклепки из сплавов AlCuMgSi (дюралюминов) подвергают нагреву под закалку при 495 °С в течение от 5 до 60 минут в зависимости размеров и количества заклепок, после чего они закаливаются в холодной воде. При комнатной температуре заклепки остаются пластичными в течение двух часов, при –5 °С это состояние сохраняется 45 часов, а при –15 °С – 150 часов!

Рост прочностных характеристик алюминиевых сплавов при снижении температуры почти не заметен до –15 °С, но начинает значительно увеличиваться ниже –100 °С. На рисунке показано поведение сплава 6061 в интервале температур от -250 °С до комнатной температуры.

Относительное удлинение

Относительное удлинение большинства алюминиевых сплавов также возрастает со снижением температуры вплоть до –196 °С. У некоторых сплавов Аl-Mg при содержании магния более 4,5 % со снижением температуры относительное удлинение сначала увеличивается, а затем снова снижается, но все равно остается выше, чем при комнатной температуре.

Деформированными алюминиевыми сплавами, которые чаще всего применяют для работы при низких температурах, являются сплавы 1100, 2014, 2024, 2090, 2219, 3003, 5083, 5456, 6061, 7005, 7039 и 7075. Их криогенные свойства и применение рассмотрены отдельно: Применение алюминиевых сплавов при низких температурах.

Источники:

1. Aluminum and Aluminium Alloys, AMS International, 1993.

2. TALAT 1501.

aluminium-guide.ru

удельный вес и теплопроводность, производство, применение, сплавы и температура плавления

Алюминий — всем известный из школьного курса химии элемент из таблицы Менделеева. В большей части соединений он проявляет трехвалентность, но в условиях высоких температур достигает некоторой степени окисления. Одним из самых важных его соединений является оксид алюминия.

Алюминий — всем известный из школьного курса химии элемент из таблицы Менделеева. В большей части соединений он проявляет трехвалентность, но в условиях высоких температур достигает некоторой степени окисления. Одним из самых важных его соединений является оксид алюминия.

Основные характеристики алюминия

Алюминий — серебристый металл с удельным весом 2,7*103кг/м3 и плотностью 2,7 г/см3. Легкий и пластичный, хорош, как проводник электроэнергии, благодаря тому, что теплопроводность алюминия довольно высока — 180 ккал/м*час*град (указан коэффициент теплопроводности). Теплопроводность алюминия превышает аналогичный показатель чугуна в пять раз и железа в три раза.

Алюминий — серебристый металл с удельным весом 2,7*103кг/м3 и плотностью 2,7 г/см3. Легкий и пластичный, хорош, как проводник электроэнергии, благодаря тому, что теплопроводность алюминия довольно высока — 180 ккал/м*час*град (указан коэффициент теплопроводности). Теплопроводность алюминия превышает аналогичный показатель чугуна в пять раз и железа в три раза.

Благодаря своему составу, этот металл можно легко раскатать в тонкий лист или вытянуть в проволоку. При соприкосновении с воздухом на его поверхности образуется оксидная пленка (оксид алюминия), которая является защитой от окисления и обеспечивает его высокие антикоррозионные свойства. Тонкий алюминий, например, фольга или порошок этого металла мгновенно сгорают, если их нагреть до высоких температур и становятся оксидом алюминия.

Металл не особенно устойчив к агрессивным кислотам. К примеру, его можно растворить в серной или соляной кислотах даже, если они разбавленны, особенно, если их нагреть. Однако он не растворяется ни в разбавленной ни в концентрированной и при этом холодной азотной кислоте, благодаря оксидной пленке. Определенное воздействие на металл имеют водные растворы щелочей — оксидный слой растворяется и образуются соли, содержащие этот металл в составе аниона — алюминаты.

Известно, что алюминий является самым часто встречающимся металлом в природе, но впервые в чистом виде его смог получить ученый-физик из Дании Х. Эрстед еще в 1925 году XIX века. Этот металл занимает третье место по распространенности в природе среди элементов и является лидером среди металлов. 8,8% алюминия содержит земная кора. Его выявили в составе слюд, полевых шпатов, глин и минералов.

Производство и применение алюминия

Процесс производства очень энергоемкий и поэтому первый большой завод в нашей стране был построен и запущен в XX веке. Основным сырьем для получения этого металла является оксид алюминия. Чтобы его получить, необходимо минералы, содержащие алюминий или бокситы, очистить от примесей. Далее электролитическим способом расплавляют естественный или полученный искусственным путем криолит при температуре чуть ниже 1000 ºС . Затем начинают понемногу добавлять оксид алюминия и сопутствующие вещества, необходимые для улучшения качества металла. В процессе оксид начинает разлагаться и выделяется алюминий. Чистота получаемого металла 99,7% и выше.

Процесс производства очень энергоемкий и поэтому первый большой завод в нашей стране был построен и запущен в XX веке. Основным сырьем для получения этого металла является оксид алюминия. Чтобы его получить, необходимо минералы, содержащие алюминий или бокситы, очистить от примесей. Далее электролитическим способом расплавляют естественный или полученный искусственным путем криолит при температуре чуть ниже 1000 ºС . Затем начинают понемногу добавлять оксид алюминия и сопутствующие вещества, необходимые для улучшения качества металла. В процессе оксид начинает разлагаться и выделяется алюминий. Чистота получаемого металла 99,7% и выше.

Этот элемент нашел свое применение в пищевом производстве в качестве фольги и столовых приборов, в строительстве используют его сплавы с другими металлами, в авиации, электротехнике в качестве заменителя меди для кабелей, как легирующая добавка в металлургии, алюмотермии и других отраслях.

Что такое температура плавки металлов?

Температура плавки металлов – значение температуры нагревания металла, при которой начинается процесс перехода из исходного состояния в другое, то есть процесс противоположный кристаллизации (отвердевания), но неразрывно связаный с ней.

Температура плавки металлов – значение температуры нагревания металла, при которой начинается процесс перехода из исходного состояния в другое, то есть процесс противоположный кристаллизации (отвердевания), но неразрывно связаный с ней.

Итак, для расплавления металл нагревают извне до температуры плавки и продолжают нагревать для преодоления границы фазового перехода. Суть в том, что показатель температуры плавки означает температуру, при которой металл находится в фазовом равновесии, то есть между жидким и твердым телом. Другими словами существует одновременно, как в том, так и в другом состоянии. А для плавления нужно нагреть его больше пограничной температуры, чтобы процесс пошел в нужную сторону.

Стоит сказать о том, что только для чистых составов температура плавки постоянна. Если в составе металла находятся примеси, то это сместит границу фазового перехода, а, соответственно, и температура плавления будет другой. Это объясняется тем, что состав с примесями имеет иную кристаллическую структуру, в которой атомы взаимодейстуют между собой по-другому. Исходя из этого принципа, металлы можно разделить на:

- легкого плавления, такие как ртуть и галлий, например, (температура плавки до 600°С)

- среднеплавкие — это алюминий и медь (600-1600°С)

- тугоплавкие — молибден , вольфрам (больше 1600°С).

Знание показателя температуры плавления необходимо, как при производстве сплавов для правильного расчета их параметров, так и при эксплуатации изделий из них, поскольку этот показатель определяет ограничения их использования. Уже давным давно для удобства ученые физики свели эти данные в одну таблицу. Существуют таблицы температур плавки как металлов, так и их сплавов.

Температура плавления алюминия

Плавление — процесс перерабатывания металлов обычно в специальных печах для получения сплава нужного качества в жидком состоянии . Как уже говорилось выше, алюминий относится к среднеплавким металлам и плавится при нагреве до 660ºС. При изготовлении изделий из металла температура плавления влияет на выбор плавильной печи или агрегата и, соответственно, используемых для отливки огнеупорных форм.

Плавление — процесс перерабатывания металлов обычно в специальных печах для получения сплава нужного качества в жидком состоянии . Как уже говорилось выше, алюминий относится к среднеплавким металлам и плавится при нагреве до 660ºС. При изготовлении изделий из металла температура плавления влияет на выбор плавильной печи или агрегата и, соответственно, используемых для отливки огнеупорных форм.

Указанная температура относится к процессу расплавки чистого алюминия. Так как в чистом виде он применяется реже, а введение в его состав примесей меняет температуру плавления. Сплавы алюминия изготавливаются для того, чтобы изменить какие-либо его свойства, увеличить прочность, например, или жароустойчивость. В качестве добавок применяют:

- цинк

- медь

- магний

- кремний

- марганец.

Добавление примесей влечет за собой снижение электропроводности, ухудшение или улучшение коррозионных свойств, повышение относительной плотности.

Обычно добавление других элементов в металл приводит к тому, что температура плавления сплава понижается, но не всегда. К примеру, добавление меди в объеме 5,7% приводит к понижению температуры плавления до 548ºС. Полученный сплав называют дюралюминием, его подвергают дальнейшей термической закалке. А алюминиево-магниевые составы плавятся при температуре 700 — 750ºС.

Во время процесса плавления необходим строгий контроль температуры расплава, а также присутствия газов в составе, которые выявляют через технологические пробы или способом вакуумной экстракции. На заключительной стадии производства сплавов алюминия проводят их модифицирование.

Оцените статью: Поделитесь с друзьями!stanok.guru

Алюминий при низких температурах

Деформированными алюминиевыми сплавами, которые чаще всего применяют для работы при отрицательных (низких) и криогенных температурах, являются сплавы 1100, 2014, 2024, 2090, 2219, 3003, 5083, 5456, 6061, 7005 и 7039.

Низкие, отрицательные и криогенные температуры

Кстати, оказывается, например, по ГОСТ 21957-76, что криогенными температурами следует называть температуры ниже 120 Кельвинов (-153 °С). Так, что до –153 °С температуры просто «низкие» или «отрицательные», а уж ниже –153 °С – криогенные.

Алюминиевые сплавы для криогенных температур

Алюминиевый сплав 1100

Будем называть этот сплав «сплавом», не «алюминием» как это обычно делается в зарубежных стандартах и публикациях. Этот сплав похож на алюминий АД по ГОСТ 4784-97, только с добавками меди от 0,05 до 0,20 %. При содержании меди до 0,05 % это уже сплав 1200 – аналог алюминия АД. При комнатной и отрицательных температурах сплав 1100 имеет относительно низкую прочность и в отожженном состоянии О, и в нагартованных состояниях Н. В сварных соединениях и основной металл, и сварочный металл сохраняют хорошую пластичность вплоть до очень низких температур. Предел прочности сварного шва прутка из сплава 1100 в состояниях О и Н12 при температуре –196 °С составляет около 190 МПа. Алюминий 1100 применяют в виде труб, листов, плит и прутков в некритических компонентах криогенных систем.

Алюминиевый сплав 2014 (АК8 по ГОСТ 4784-97)

Алюминиевый сплав 2014-Т6 имеет относительно высокую прочность 480-490 МПа при комнатной температуре и при отрицательных температурах. Он сохраняет примерно без изменений пластические и вязкие свойства до температуры жидкого азота (‒196 °С). При этом модуль упругости (модуль Юнга) повышается с 75 до 83 ГПа, а коэффициент Пуассона снижается с 0,34 до 0,32.

Алюминиевый сплав 2024 (Д16 по ГОСТ 4784-97)

Этот алюминиевый сплав в состояниях Т3, Т4 и Т8 имеет высокую прочность 480-490 МПа и при комнатной температуре, и при отрицательных температурах. Прочность сварного шва этого сплава ниже, чем у сплава 2024. Этот сплав применяют в самолетостроении и аэрокосмической технике и соединяют механическими методами, например, заклепками.

Алюминиевый сплав 2090

Этот сплав относится к алюминиево-литиевым сплавам. Его формула (по средним значениям содержания): Al-2,7Cu-2,2Li-0,12Zr. Содержание лития – от 1,9 до 2,6 %. Криогенные свойства таких облегченных сплавов (плотность 2,59 г/см3) имеют большое значение для космической техники. Например, при изготовлении топливных баков для жидкого водорода. Наиболее выдающимся свойством алюминиевого сплава 2090 в состоянии Т81 является то, что предел текучести и временное сопротивление и относительное удлинение, а также вязкость разрушения с понижением температуры увеличиваются, причем независимо от продольной или поперечной ориентации образца для испытаний. Это свойство характерно и для некоторых других алюминиевых сплавов, например, 2219-Т87, но у сплава 2090-Т81 повышение механических свойств особенно велико.

Алюминиевый сплав 2219

Этот алюминиевый сплав имеет несколько более низкую прочность, чем сплав 2014-Т6, но более высокую вязкость при комнатной температуре и при отрицательных температурах. Из листов сплава 2219-Т87 изготавливали баки для жидкого кислорода и жидкого водорода, которые применялись на космических «Шатлах».

Алюминиевый сплав 3003

Алюминиевый сплав 3003 применяют для изготовления паяных теплообменников и другого оборудования для заводов по производству сжиженного газа. Из него производят трубы (в том числе, оребренные), листы и плиты. Легко соединяется пайкой или сваркой. Предел прочности сплава 3003 в состояниях О и Н18 при комнатной температуре составляет 110 и 200 МПа, а при температуре –195 °С – 230 и 280 МПа. Легкость обработки, высокая пластичность и вязкость, как при комнатной температуре, так и при отрицательных температурах, являются самыми важными свойствами этих сплавов.

Алюминиевый сплав 5083

Этот сплав является термически не упрочняемым. Максимальная вязкость достигается в отожженном состоянии. Хорошо сваривается, причем прочность сварного шва почти равна прочности основного металла. Широко применяется при изготовлении цистерн для транспортировки сжиженного газа.

Алюминиевый сплав 5456

Еще один нетермоупрочняемый алюминиевый сплав, который хорошо сваривается, а также имеет высокую пластичность и вязкость при криогенных температурах. Является альтернативой сплаву 5083.

Алюминиевый сплав 6061

Алюминиевый сплав 6061 обычно применяют в состоянии Т6. Он является свариваемым и может, в принципе, подвергаться термической обработке после сварки. Однако этого делать не рекомендуется, потому что это значительно снижает пластичность сварного шва. Одним из выдающихся примеров применения этого сплава являются сварные корпуса для насосов и двигателей, которые используют при перекачке сжиженного природного газа на распределительных газовых терминалах. Из сплава 6061 делают все возможные виды алюминиевого «проката»: прутки, трубы, профили, листы, плиты. Сплав 6061 в состоянии Т6 имеет более высокую прочность и более низкую пластичность, чем в состоянии Т4. Например, для листа из сплава 6061 при температуре –196°С при продольном образце предел прочности при растяжении для состояния Т6 составляет 450 МПа и относительное удлинение 10 %, а для состояния Т4 — соответственно 375 МПа и 19 %. Прочность сварных швов, которые были термически обработаны на состояние Т6, имеют более низкую прочность, чем основной металл.

Алюминиевый сплав 7005

Алюминиевый лист из сплава 7005 в состояниях Т6351 и Т5351 имеет более высокую прочность, чем лист из сплава 6061-Т6, но более высокую пластичность при одинаковых, в том числе, криогенных, температурах. Прочность сварного шва листа из сплава 7005-Т6351 без дополнительной термической обработки выше, чем прочность сварного шва листа из сплава 6061 с дополнительной термической обработкой на состояние Т6.

Алюминиевый сплав 7039

Этот сплав хорошо сваривается аргоновой дуговой сваркой. Сплав 7039 в состоянии Т6, в том числе по сварным швам, сохраняет хорошую пластичность и вязкость при криогенных температурах. Рекомендуется для криогенных сосудов под давлением.

Источник: Aluminum and Aluminium Alloys, AMS International, 1993.

aluminium-guide.ru

Отжиг холоднокатаного алюминиевого листа

Алюминиевый горячекатаный лист может требовать дальнейшего уменьшения толщины. В этом случае, его прокатку могут выполнять при комнатной температуре в прокатном стане с одиночной прокатной клетью или многовалковой прокатной клетью (тандемный прокатный стан). Общие принципы холодной и горячей прокаток во многом схожи.

Отжиг алюминия: полный, промежуточный, частичный

До, после или между операциями холодной прокатки алюминиевый лист по различным причинам может потребовать полного или частичного отжига – нагрева и медленного охлаждения – для его умягчения и снятия состояния, которое материал уже получил.

Если отжиг производят до или между операциями холодной прокатки, то отжиг подготавливает металл для дальнейшей холодной прокатки.

Частичный отжиг могут применять после завершения холодной прокатки листа для стабилизации механических свойств материала.

Полный или частичный отжиг может применяться для подготовки листа для последующей механической формовки при изготовлении из него алюминиевых изделий.

Кроме того, отожженное состояние алюминиевого листа может быть по требованию заказчика состоянием его поставки.

Зачем отжигать алюминиевые листы

Алюминиевые сплавы могут быть упрочнены путем операций горячей или холодной прокатки до такой степени, которая не нужна конечному изделию, или которая будет препятствовать дальнейшей прокатке и достижению заданного состояния материала.

Термически упрочняемые сплавы могут получить в ходе горячей прокатки существенный нагрев и охлаждение, в результате которых они могут подвергнуться частичной закалке и упрочнению за счет выделения вторичных фаз.

Холодная прокатка, с другой стороны, удлиняет зерна и вызывает остаточные напряжения и деформации. Эти изменения создают сопротивление дальнейшей деформации: говорят, что холоднокатаный лист «наклепался» или «получил полную нагартовку».

Перед дальнейшей прокаткой нежелательное термическое упрочнение или наклеп удаляют путем отжига. Отжигом называют нагрев алюминиевого сплава выше его температуры рекристаллизации и выдержки при ней достаточно долго для создания новой, рекристаллизованной зеренной структуры и снятия остаточных напряжений.

Отжиг может проводиться на любом этапе процесса прокатки.

Полный отжиг алюминиевых сплавов

При полном отжиге сплав нагревают достаточно «горячо» и достаточно долго, чтобы полностью умягчить изделие – достичь полной рекристаллизации.

«Температура рекристаллизации» не является точным термином. Рекристаллизация не происходит мгновенно при точно заданной температуре. Вместо этого, она начинается постепенно, когда температура достигает некоторого эффективного интервала и продолжается до полного завершения в течение длительного времени. Эффективная температура рекристаллизации зависит от сплава и от деформации и обработки, которым он до этого подвергался, а также от длительности выдержки при температуре отжига.

Полный отжиг превращает как термически упрочняемые, так и термически неупрочняемые деформируемые алюминиевые сплавы в их самое мягкое, самое пластичное состояние. В таком состоянии сплав имеет максимальные возможности для пластической деформации. Это состояние алюминиевых сплавов обозначается буквой «О» в зарубежной, международной классификации и «М» — по отечественным стандартам.

Для полного отжига термически упрочняемых алюминиевых сплавов металл обычно выдерживают в течение около 2 часов при температуре в интервале 335-370 °С для снятия наклепа или 400-425 °С для снятия термического упрочнения. Затем металл медленно охлаждают со скоростью, которая зависит от типа сплава.

Термически неупрочняемые алюминиевые сплавы отжигают путем нагрева в течение от получаса до двух часов (чаще всего – в течение часа) при температуре в интервале 335-405 °С. Затем их охлаждают с контролируемой скоростью.

Полный отжиг обеспечивает также условия для снятия остаточных напряжений и может проводится специально с этой целью.

Состояние алюминиевых сплавов Н1 и Н3 получают путем приложения к полностью отожженному металлу определенного количества деформационного упрочнения. Эти состояния так иногда и называют – «прокатанные на заданное состояние».

Частичный отжиг алюминиевых сплавов

Как следует из названия этого вида отжига, частичный отжиг является частью полного отжига. Этот вид отжига применяется только к термически неупрочняемым деформируемым алюминиевым сплавам. Его задача – подвергнуть деформационно упрочненный – наклепанный – нагартованный металл такому нагреву и при такой выдержке, чтобы получить заданные механические свойства между полностью мягким и полностью наклепанным состояниями.

Эти промежуточные состояния обозначают «h3X» и называют «нагартованный и частично отожженные».

Качество частично отожженного изделия требует тщательного технологического контроля.

Стабилизационный отжиг алюминиевых сплавов

Некоторые термически неупрочняемые алюминиево-магниевые сплавы, такие как 5052, 5456, 5083 и 5086, а также сплав 3004 достигают высокой прочности из-за внутренних напряжений, которые они получают в результате прокатки. Однако из-за тенденции магния выделяться из твердого раствора, исходное состояние этих сплавов является неустойчивым и они могут страдать так называемым «размягчающим старением» — постепенной потерей со временем некоторой прочности, причем при комнатной температуре. Такие сплавы, если их не стабилизировать, могут также быть подвержены непредсказуемым размерным изменениям.

Для предотвращения таких явлений в этих сплавах из подвергают стабилизационному отжигу. Этот отжиг заключается в нагреве сплавов до относительно невысокой температуры – обычно около 180 С. После стабилизации порочность, твердость и размеры при комнатной температуре не изменяются.

Методы отжига алюминиевых листов

Отжиг проводят в конвективных печах отжига. Чтобы избежать окисления остатков смазки или образования оксида магния на магний-содержащих сплавах, отжиг может проводиться в сухой, инертной атмосфере, такой как газообразный азот.

Методы отжига можно подразделить на два общих подхода – садочный отжиг и непрерывный отжиг.

Садочный отжиг

Садочный отжиг означает загрузку в печь садки, обычно партии бухт, и выдерживание и их там до окончания процесса. При садочном отжиге тепло, которое поступает от атмосферы печи к наружным слоям бухты, должно распространяться к внутренним слоям бухты. Поэтому для достижения отжига всеми слоями бухты требуется значительное время.

Непрерывный отжиг

При непрерывном отжиге несмотанный лист проходит через печь так, что вся поверхность листа подвергается нагреву печной атмосферой. Этот нагрев происходит быстро, что дает также возможность образования более дисперсной зеренной структуры сплава.

Источник: The Aluminum Association, www.aluminum.org

aluminium-guide.ru