Углеродистая сталь 20: характеристики, применение, твердость, аналоги

Характеристики стали 20 на протяжении длительного периода обеспечивают ее востребованность практически во всех отраслях машиностроения. Изготовленные из конструкционного сплава детали отличаются устойчивостью к высоким рабочим нагрузкам.

Расшифровка марки

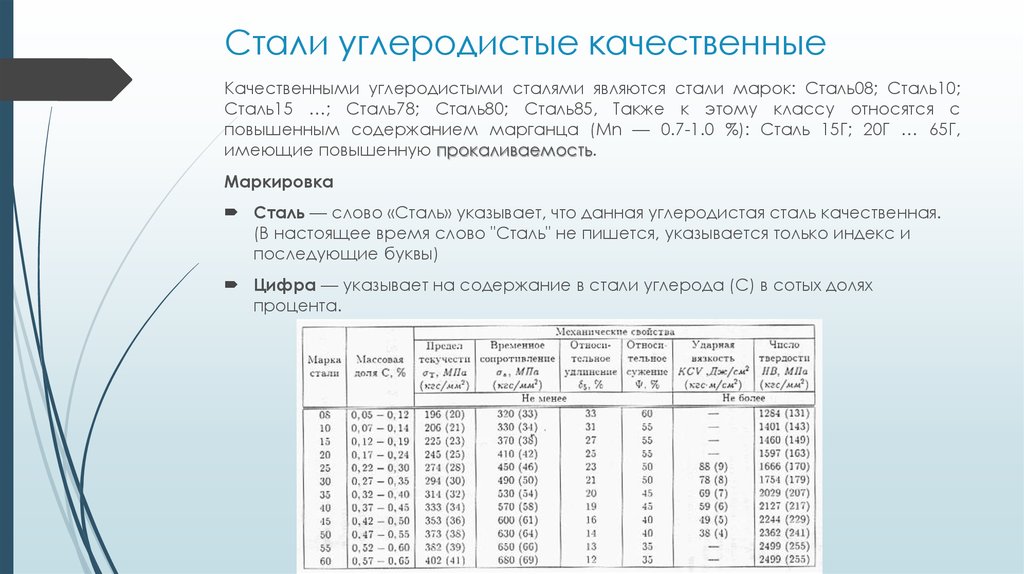

Сплав относится, согласно ГОСТу 1050-88, к конструкционным углеродистым качественным сталям, к которым предъявляются более жесткие требования по составу и условиям производства.

Маркировка свидетельствует об усредненном содержании главного компонента (углерода) в сотых долях процента – 0,20%. С увеличением его концентрации повышается поверхностная твердость материала, но одновременно снижается пластичность. Диапазон допустимых концентраций углерода в металле нормативами установлен в пределах 0,17-0,24%.

Марганец и кремний используются в качестве раскислителей. Они способствуют удалению из металла кислорода и других газов, повышающих пористость его структуры. Содержание кремния находится в пределах 0,17-0,35%, марганца – 0,35-0,60%.

Содержание кремния находится в пределах 0,17-0,35%, марганца – 0,35-0,60%.

В малых количествах в сплаве содержатся и другие элементы, оказывающие положительное влияние на его свойства. Однако их концентрации слишком малы:

- никеля – до 0,3%;

- хрома – 0,2%;

- меди – 0,3%.

Неизбежно присутствие в металле минимальных количеств вредных примесей, ухудшающих его механические свойства:

- серы – до 0,04%;

- фосфора – 0,035%.

Аналоги и сортамент

Марку стали 20 можно заменить схожими по свойствам отечественными аналогами: 15; 25; 30; 40Х.

Аналоги стали производятся также во многих странах:

- 1020, 1023, h20200 – США;

- C18, C25E – Италия;

- 1.0405, C22R – Германия;

- C25-2 – Бельгия;

- S20C, S20CK – Япония;

- SM20C – Южная Корея;

- XC25 – Франция;

- Ck22 – Швейцария;

- 1450 – Швеция;

- М1020 – Австралия.

Номенклатура продукции представлена:

- сортовым прокатом разных стандартов;

- шлифованным прутком ГОСТа 14955-77;

- листовым прокатом и лентой;

- коваными заготовками;

- газопроводными трубами;

- швеллерами и кругами.

Свойства материала

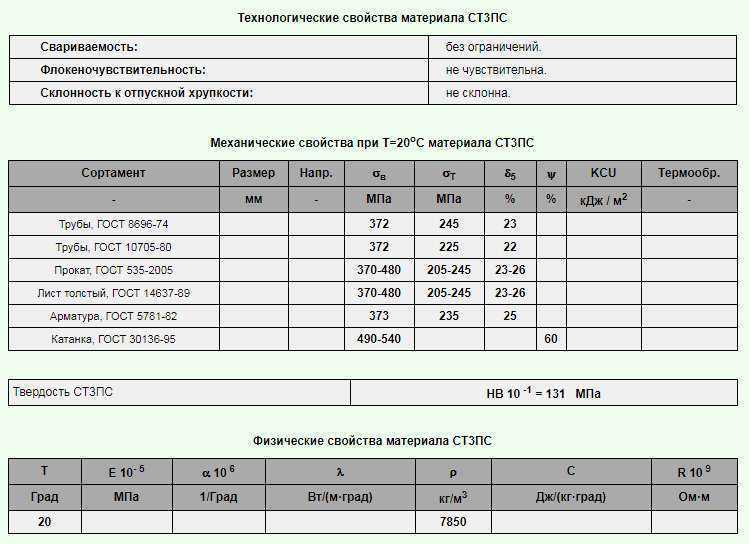

Физические свойства стали 20:

- удельный вес – 7850 кг/м3;

- температура плавления – 1500 градусов;

- коэффициент теплопроводности – 48 Вт/м*К;

- удельная теплоемкость – 490 Дж/кг*К;

- коэффициент линейного расширения – 11,6*10-6 1/град;

- удельное электросопротивление – 220 Мом*мм.

Сталь не отличается большой устойчивостью к действию воды или химически агрессивных сред. При контакте с ними на поверхности изделий образуются следы ржавчины. Для защиты от коррозии на них наносится гальваническое покрытие.

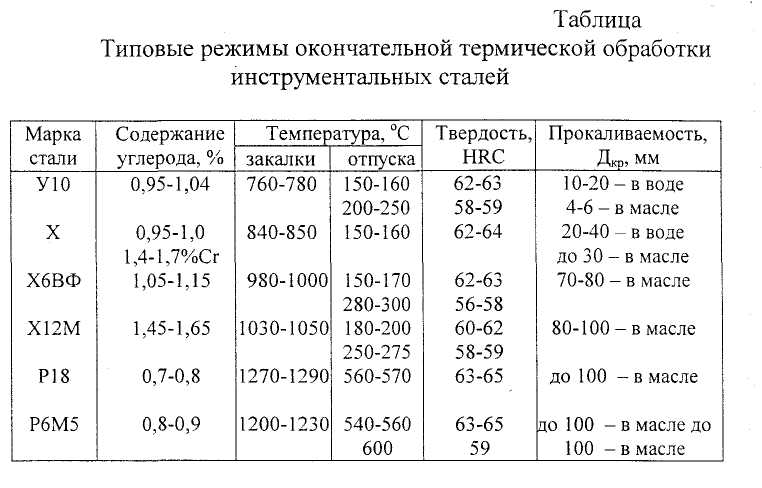

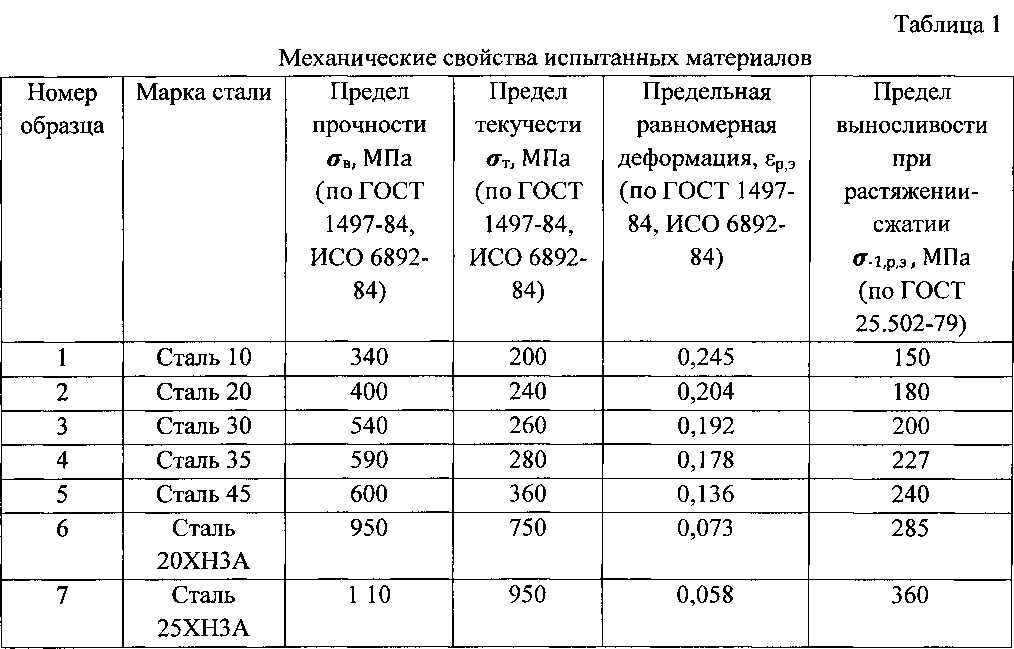

Среди механических свойств сплава следует выделить показатели:

- твердости – 163 МПа, придающие ей высокую износостойкость;

- модуля упругости – 200 МПа;

- предела прочности на разрыв – 36-46 кг/мм2;

- ударной вязкости – 780 кДж/м2;

- предела выносливости – 14 кг/мм2;

- относительного удлинения – 23-26%;

- относительного сужения – 55%;

- температур ковки – 1280-750 градусов.

Сплав отличается хорошей свариваемостью и не требует предварительной подготовки.

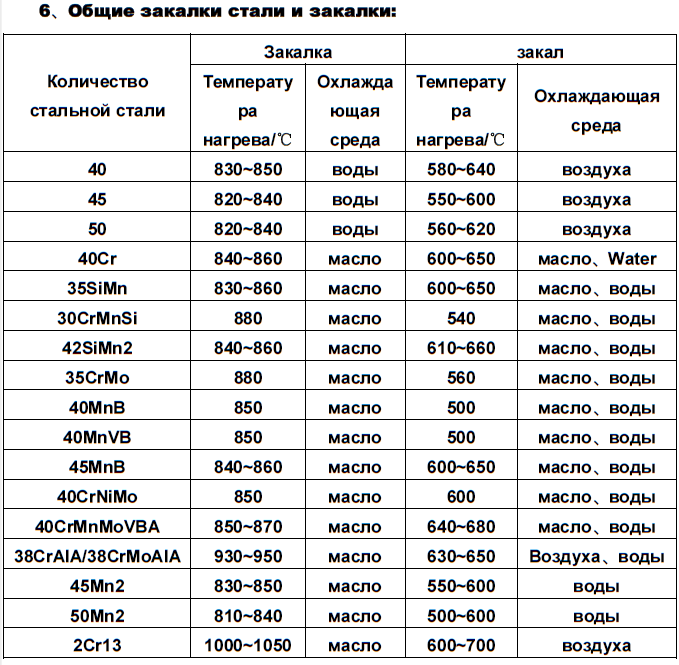

Режимы термической обработки

При помощи термической обработки возможно улучшение технических характеристик стали 20 без введения дорогих легирующих добавок:

- закалка позволяет придать сплаву требуемые свойства;

- отпуск снимает внутренние напряжения и повышает его прочность;

- отжиг выравнивает структуру металла.

После термообработки феррито-перлитная структура стали превращается в мартенсит, при котором происходит повышение прочности и уменьшение пластичности металла. В зависимости от химического состава подбираются критические точки, нагрев заготовок ведется в доменных или индукционных печах. Температурный режим закалки – 790-820 градусов. Время выдержки составляет от нескольких часов до полутора суток.

После нагревания в структуре сплава происходит первичная перестройка. Охлаждение проводится в воде или масле. Крупные изделия охлаждают на воздухе. Каждый из способов связан с некоторыми недостатками: при водяном охлаждении возможно возникновение окалины; при использовании масла существует вероятность его воспламенения и образования токсичного дыма.

Каждый из способов связан с некоторыми недостатками: при водяном охлаждении возможно возникновение окалины; при использовании масла существует вероятность его воспламенения и образования токсичного дыма.

Отпуск проводится при температурах 160-200 градусов. После термообработки на поверхности деталей могут возникнуть небольшие дефекты, которые снимаются механическим способом. Поэтому заготовки для закалки делаются с учетом припуска.

Уровни раскисления

Процесс раскисления необходим для восстановления железа из его оксидов и удаления частиц кислорода из структуры сплава. По характеру застывания углеродистая сталь 20 делится на три типа.

Кипящая сталь неоднородна по структуре и содержит большое количество газа. Из-за его обильного выделения поверхность расплава кипит. Такой металл обладает повышенной хрупкостью и плохой свариваемостью. Однако у него есть и свои плюсы:

- низкая стоимость;

- экономичность производства;

- отсутствие отходов.

Кипящая сталь используется для производства менее ответственных деталей.

Спокойная сталь образуется при раскислении металла с помощью кремния и марганца. Она содержит минимальное количество окислов железа и имеет плотную однородную структуру. Процесс раскисления проводится при высокой температуре и позволяет максимально удалить из металла растворенный кислород. Расплав застывает спокойно, без выделения пузырьков газа. Такая сталь обладает высокой устойчивостью к ударным нагрузкам и используется для производства опорных конструкций.

Полуспокойная сталь характеризуется промежуточными свойствами.

Преимущества и недостатки

Как и любые углеродистые сплавы, сталь 20 обладает множеством плюсов и небольшими минусами. К ее несомненным достоинствам относятся:

- отличное сочетание прочности и пластичности, которое делает ее незаменимой для изготовления изделий, работающих на истирание;

- сталь не склонна к образованию трещин при обработке давлением;

- не чувствительна к возникновению флокенов;

- свариваемость металла до термообработки неограниченна;

- сварные швы не требуют последующей термообработки;

- нет склонности к отпускной хрупкости;

- сплав устойчив в условиях действия сверхкритических температур пара, в трубах высокого давления;

- выдерживает диапазон рабочих температур от -40 до +450 градусов;

- сталь хорошо штампуется при любой температуре;

- за счет цементации возможно повышение поверхностной твердости;

- сталь отличается оптимальным соотношением цены и качества.

Недостатком сплава является подверженность коррозийным процессам. Для защиты изделий от окисления их поверхность покрывают защитным составом.

Область применения

Благодаря характеристикам стали 20 ее применение затрагивает широкий спектр отраслей. В машиностроении она используется для изготовления:

- крепежных приспособлений;

- соединительных элементов между узлами механизмов;

- деталей, требующих высокой поверхностной прочности, например, червячных пар, шестерен;

- малонагруженных деталей, подвергающихся эксплуатации при 350 градусах.

Широкое применение сталь получила для производства:

- труб и переходных элементов – крестовин, гаек, штуцеров, предназначенных для паропроводов;

- бесшовных труб, устойчивых к высоким давлениям;

- сварных конструкций с прямоугольным сечением;

- котлов высокого давления.

В строительстве сочетание хорошей свариваемости с прочностью позволяет использовать сталь для изготовления:

- несущих ферм;

- перекладин и балок;

- крепежных деталей.

Сталь 20 сегодня является одним из самых практичных и удобных для обработки сплавов.

Характеристики российской стали. Болт и Гайка, Москва +7(915)158-78-48

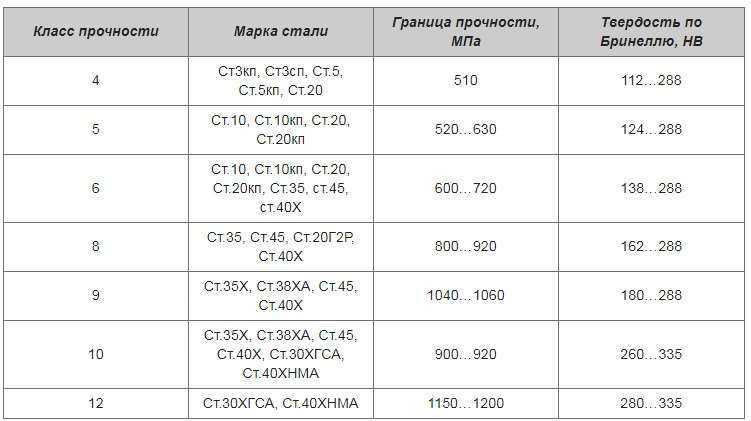

Характеристики высокопрочной стали

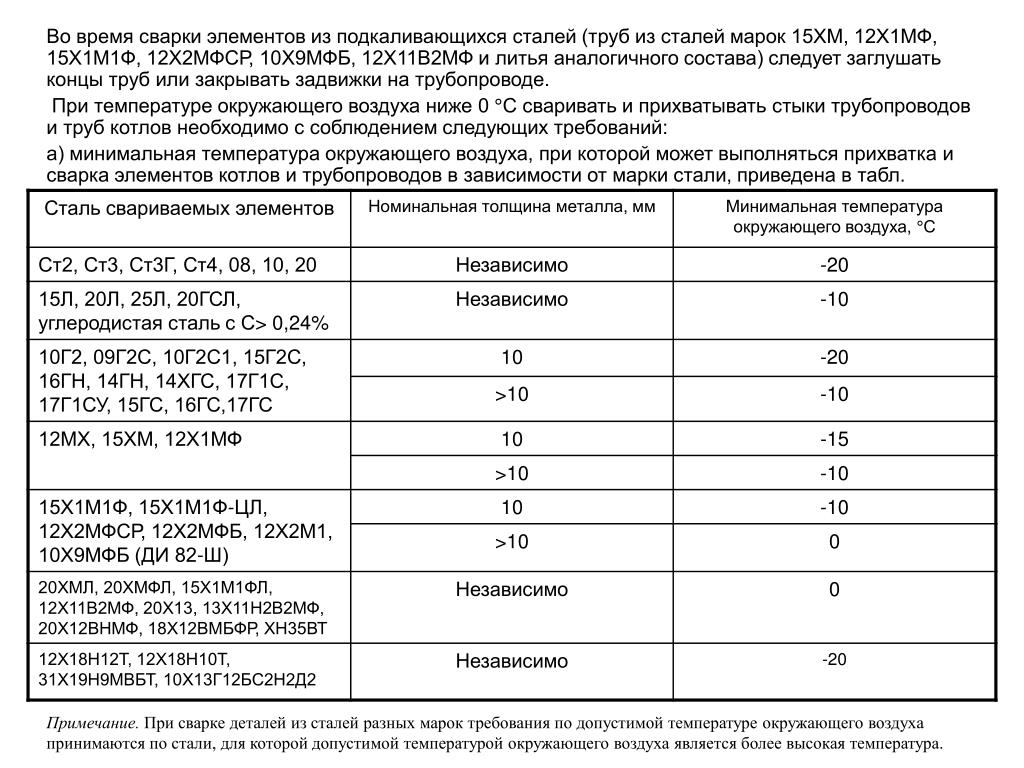

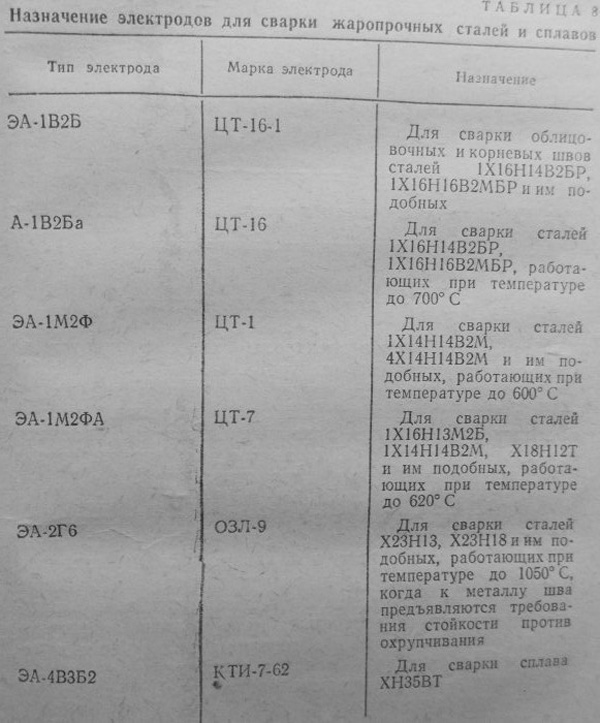

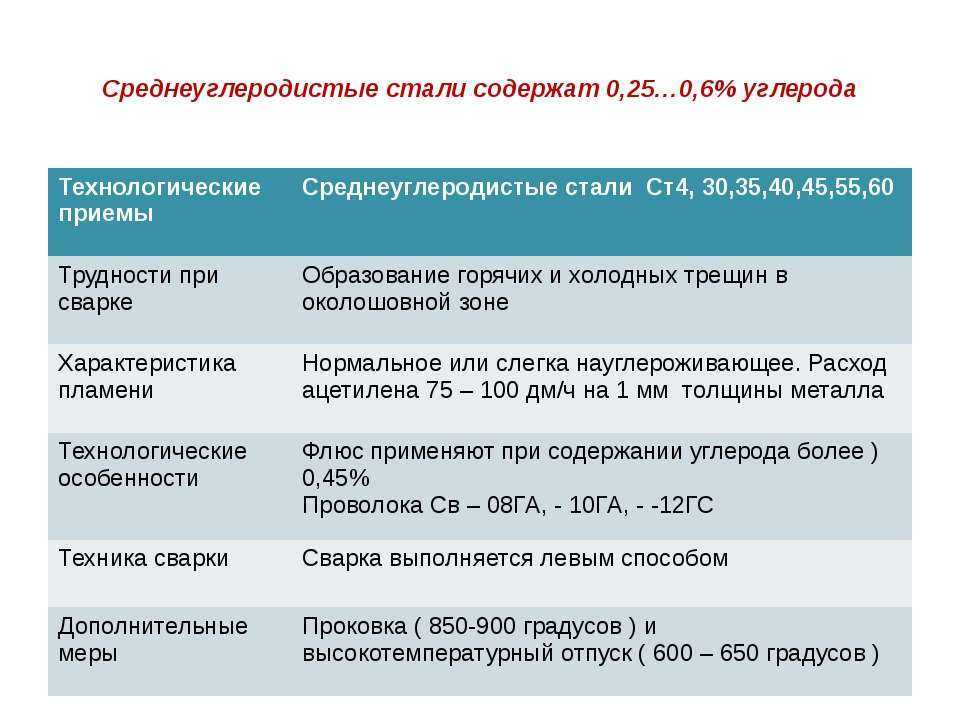

Параметры свариваемости сталей:

Без ограничений — сварка производится без подогрева и без последующей термообработки

Ограниченно свариваемая — сварка возможна при подогреве до 100 — 120 градусов и последующей термообработки

Трудносвариваемая — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200 — 300 градусов при сварке, термообработка, после сварки — отжиг

Марки высокопрочной стали

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы. Это – хром, вольфрам, ванадий, титан, марганец или кремний.

Характеристики стали марки 20

Сталь конструкционная углеродистая качественная

Трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах от -40 до +350 градусов

Характеристики стали марки 3

Углеродистая сталь обычного качества

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке.

Свариваемость стали 3

Без ограничений — сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Температура применения стали 3

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30.

Максимальная температура применения – плюс 300 градусов

Характеристики стали марки 35

Качественная среднеуглеродистая сталь.

Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару. Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %).

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Свариваемость стали 35

Сталь конструкционной марки 35 сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев

Температура применения стали 35

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40 градусов

Максимальная температура применения – плюс 425 градусов

Характеристики стали марки 35Х

Сталь легированная, хромистая

Крепежные изделия из стали 35Х обладают высокой конструктивной прочностью, гарантируют надежность конструкции. Кроме того, сталь 35Х хорошо сопротивляется ударным нагрузкам, обладает большим запасом вязкости и высоким сопротивлением усталости. Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Кроме того, сталь 35Х хорошо сопротивляется ударным нагрузкам, обладает большим запасом вязкости и высоким сопротивлением усталости. Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Главное преимущество крепежа из легированной конструкционной стали 35Х перед углеродистыми – это более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость. А уровень механических свойств повышен за счет термической обработке.

Свариваемость стали 35x

Ограниченно свариваемая

Температура применения стали 35х

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40 градусов

Максимальная температура применения – плюс 425 градусов

Характеристики стали марки 40х

Сталь конструкционная легированная

Сталь марки 40Х содержит 0,40% углерода и менее 1,5% хрома. Эта сталь довольно трудносвариваема. Поэтому, чтобы получить качественное сварное соединение, необходимы дополнительные операции. При сварке потребуется подогрев до 200-300 градусов, а потом – термообработка путем отжига.

Эта сталь довольно трудносвариваема. Поэтому, чтобы получить качественное сварное соединение, необходимы дополнительные операции. При сварке потребуется подогрев до 200-300 градусов, а потом – термообработка путем отжига.

Благодаря добавлению хрома, крепежные изделия из ст.40Х обладают твердостью, прочностью, жаропрочностью и устойчивостью к коррозии. Сталь 40Х рассчитана на значительные нагрузки. Механические свойства стали 40х: предел кратковременной прочности – 570 – 940 МПа, предел пропорциональности – 320 – 800 МПа, относительное удлинение – 13 – 17%, относительное сужение – 35 – 55%, ударная вязкость – 400 – 850 кДж/кв.м.

Плюсы этой марки стали: устойчивость к действию высоких и низких температур и их резким перепадам, могут использоваться под открытым небом и даже в агрессивных, влажных средах. Еще одно неоспоримое преимущество крепежных изделий именно из этой марки стали – это отсутствие необходимости обрабатывать и очищать поверхность.

Свариваемость стали 40x

Ограниченно свариваемая.

Температура применения стали 40Х

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40 градусов

Максимальная температура применения – плюс 425 градусов

Характеристики стали марки 45

Сталь марки 45 обладает высокой стойкостью и прочностью. Сталь 45 применяют при изготовлении деталей механизмов, используемых при повышенных нагрузках и требующих сопротивления (ударам, трению). Механические свойства этой стали позволяют ей выдерживать значительные перепады температур и другие неблагоприятные климатические воздействия. Эта сталь способна выдержать температурные испытания от 200 до 600 градусов по Цельсию.

При использовании стали 45 следует помнить, что:

прочность снижается при нагревании до 200 0С;

сталь является трудносвариваемой и характеризуется низкой флонекочувствительностью.

Сталь марки 45 — среднеуглеродистая; идеально подходит для изготовления деталей, требующих высокой прочности или высокой поверхностной твердости, а также деталей средненагруженных и не подвергающихся в работе истиранию.

Свариваемость стали 45

Высокоуглеродистую сталь марки 45 рекомендуют соединять контактной сваркой. Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. При их сварке требуются специальные технологические процессы.

Температура применения стали 45

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40 градусов

Максимальная температура применения – плюс 425 градусов

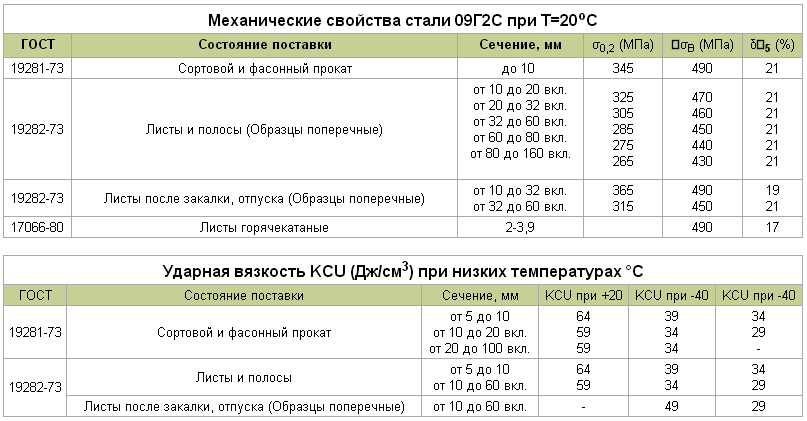

Характеристики стали марки 09Г2С

Сталь конструкционная низколегированная.

Обозначение 09Г2С указывает, что в стали присутствует 0,09% углерода, буква «Г» означает марганец, а цифра 2 – процентное содержание до 2% марганца. Буква «С» означает кремний, содержание кремния менее 1%.

Главное преимущество этой стали – высокая механическая прочность, которая позволяет применять более тонкие детали по сравнению с деталями, изготовленными из других сталей. А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости.

А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости.

Свариваемость стали 09г2с

Марка стали 09Г2С широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 градусов по Цельсию. Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

Температура применения стали 09г2с

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 70 градусоа

Максимальная температура применения – плюс 450 градусов

Предлагаем срочные поставки и изготовление фундаментных болтов ГОСТ 24379. 1-2012 Работаем со всеми регионами России! Срочное изготовление анкерных шпилек и анкерных плит ГОСТ 24379.1-2012! Доставка по Москве в подарок!

1-2012 Работаем со всеми регионами России! Срочное изготовление анкерных шпилек и анкерных плит ГОСТ 24379.1-2012! Доставка по Москве в подарок!

Марка стали 12Х18Н10Т характеристики, расшифровка, применение, плотность, хим состав, свойства

Содержание

- 1 Заменители

- 2 Иностранные аналоги

- 3 Расшифровка стали 12Х18Н10Т

- 4 Вид поставки

- 5 Свариваемость

- 6 Технологические свойства

- 7 Химический состав, % (ГОСТ 5632-2014)

- 8 Применение 12Х18Н10Т

- 9 Примерное применение как жаростойкой стали

- 10 Примерное применение как жаропрочной стали

- 11 Применение стали 12Х18Н10Т для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

- 12 Применение стали 12Х18Н10Т для крепежных деталей арматуры (ГОСТ 33260-2015)

- 13 Применение стали 12Х18Н10Т для изготовления шпинделей и штоков (ГОСТ 33260-2015)

- 14 Применение стали 12Х18Н10Т для сильфонов (ГОСТ 33260-2015)

- 15 Применение стали 12Х18Н10Т для узла затвора арматуры

- 16 Применение стали 12Х18Н10Т для винтовых цилиндрических пружин

- 17 Применение стали 12Х18Н10Т для прокладок

- 18 Стойкость стали 12Х18Н10Т к сульфидному коррозионному растрескиванию

- 19 Максимально допустимые температура применения стали 12Х18Н10Т в средах, содержащих аммиак

- 20 Максимально допустимые температура применения стали 12Х18Н10Т в водородосодержащих средах

- 21 Коэффициент относительной эрозионной стойкости деталей арматуры из стали 12Х18Н10Т

- 22 Стойкость стали 12Х18Н10Т против щелевой эрозии

- 23 Стойкость стали 12Х18Н10Т против ударной эрозии

- 24 Применение стали 12Х18Н10Т для изготовления основных деталей арматуры атомных станций

- 25 Характеристики

- 25.

1 Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

1 Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С - 25.2 Удельное электросопротивление ρ, нОм*м, при температуре испытаний °С —

- 25.3 Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

- 25.4 Коэффициент теплопроводности λ, Вт/(м*К), при температуре испытаний, °С

- 25.5 Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

- 25.6 Модуль нормальной упругости Е, ГПа, при температуре испытаний °С

- 25.7 Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

- 25.

- 26 Механические свойства

- 27 Механические свойства при повышенных температурах

- 28 Механические свойства при испытании на длительную прочность (ГОСТ 5949-75)

- 29 Ударная вязкость KCU

- 30 Чувствительность к охрупчиванию при старении

- 31 Жаростойкость

- 32 Узнать еще

Заменители

Заменитель — стали 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08X17Т, 15Х25Т, 12Х18Н9Т.

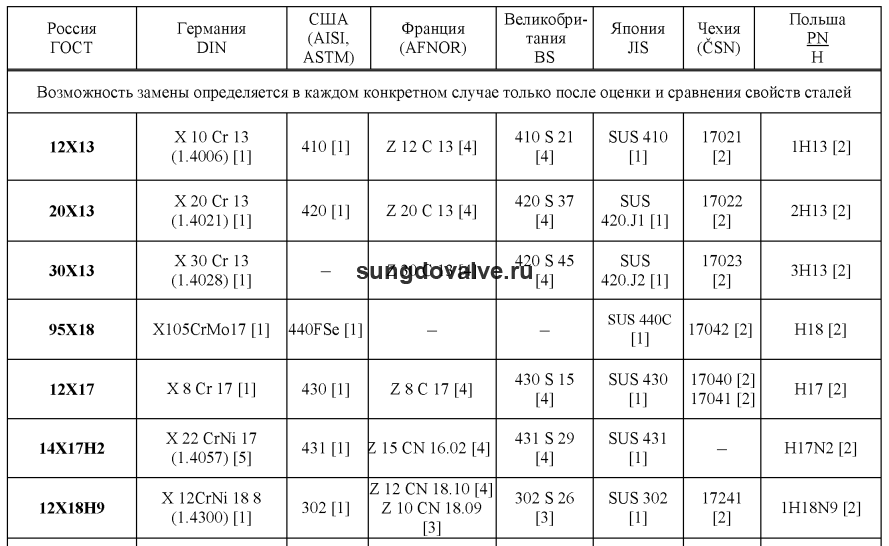

Иностранные аналоги

| Германия DIN | Марка | X10CrNiTi18-9 |

| Номер | 1.4541 | |

| США (AISI, SAE, ASTM) | 321 | |

| Франция (AFNOR) | Z10CN18 | |

| Великобритания (BS) | 320S31 | |

| Швеция (SS) | 2337 | |

| Италия UNI | — | |

| Япония | SUS321 | |

ВАЖНО!!! Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

Расшифровка стали 12Х18Н10Т

- Согласно ГОСТ 5632-2014 цифра перед буквенным обозначением указывает среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода (C) в сотых долях процента, т.е. массовая доля углерода в стали 12Х18Н10Т примерно равна 0,12%.

- Буква Х в обозначении стали указывает, что сталь легирована хромом (Cr).

Цифра 18 за буквой, указывает среднюю массовую долю хрома в целых единицах, т.е. массовая доля хрома примерно равна 18%.

Цифра 18 за буквой, указывает среднюю массовую долю хрома в целых единицах, т.е. массовая доля хрома примерно равна 18%. - Буква Н в обозначении стали указывает, что сталь легирована никелем (Ni). Цифра 10 за буквой, указывает среднюю массовую долю никеля в целых единицах, т.е. массовая доля никеля примерно равна 10%.

- Буква Т в обозначении стали указывает, что сталь легирована титаном (Ti), присутствует в стали в малом количестве.

Вид поставки

Cортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-88, ГОСТ 2879-88.

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73.

Лист толстый ГОСТ 7350—77.

Лист тонкий ГОСТ 5582—75.

Лента ГОСТ 4986—79.

Проволока ГОСТ 18143—72.

Поковки и кованые заготовки ГОСТ 25054—81, ГОСТ 1133-71.

Трубы ГОСТ 9940-72, ГОСТ 9941-72, ГОСТ 14162-79.

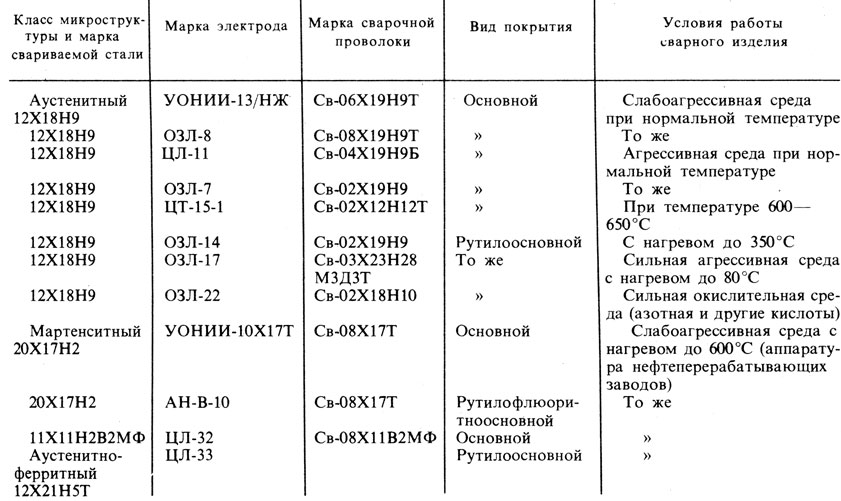

Свариваемость

Сталь 12Х18Н10Т является свариваемой без ограничений. Способы сварки: РДС, ЭШС и КТС (Контактно Точечная Сварка). Рекомендуется последующая термообработка.

Технологические свойства

Температура ковки, °С: начала 1200, конца 850. Сечения до 350 мм охлаждаются на воздухе.

Обрабатываемость резанием — Kv тв.спл = 0,85 и Kv б.ст = 0,35 в закаленном состоянии при НВ 169 и σв = 610 МПа.

Флокеночувствительность — не чувствительна.

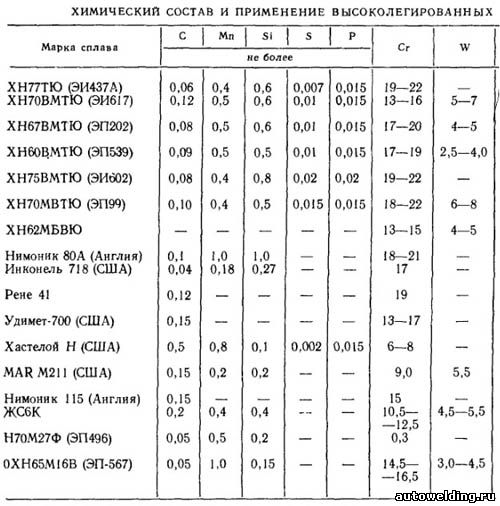

Химический состав, % (ГОСТ 5632-2014)

| Сталь | C | Si | Mn | Cr | Ni | Ti | S | P |

| 12Х18Н10Т | не более 0,12 | не более 0,80 | не более 2,00 | 17,0-19,0 | 9,0-11,0 | 5,0-8,0 | не более 0,02 | не более 0,40 |

Применение 12Х18Н10Т

Назначение — детали, работающие до 600 °С; сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от -196 до +600 °С, а при наличии агрессивных сред — до +350 °С.

Сталь коррозионностойкая (нержавеющая) аустенитного класса и преимущественно применяется как коррозионостойкая, но может применяться и как жаростойкая и жаропрочная. По жаростойкости близка к стали 12Х18Н9Т.

Применяется для изготовления свариваемой аппаратуры в разных отраслях промышленности.

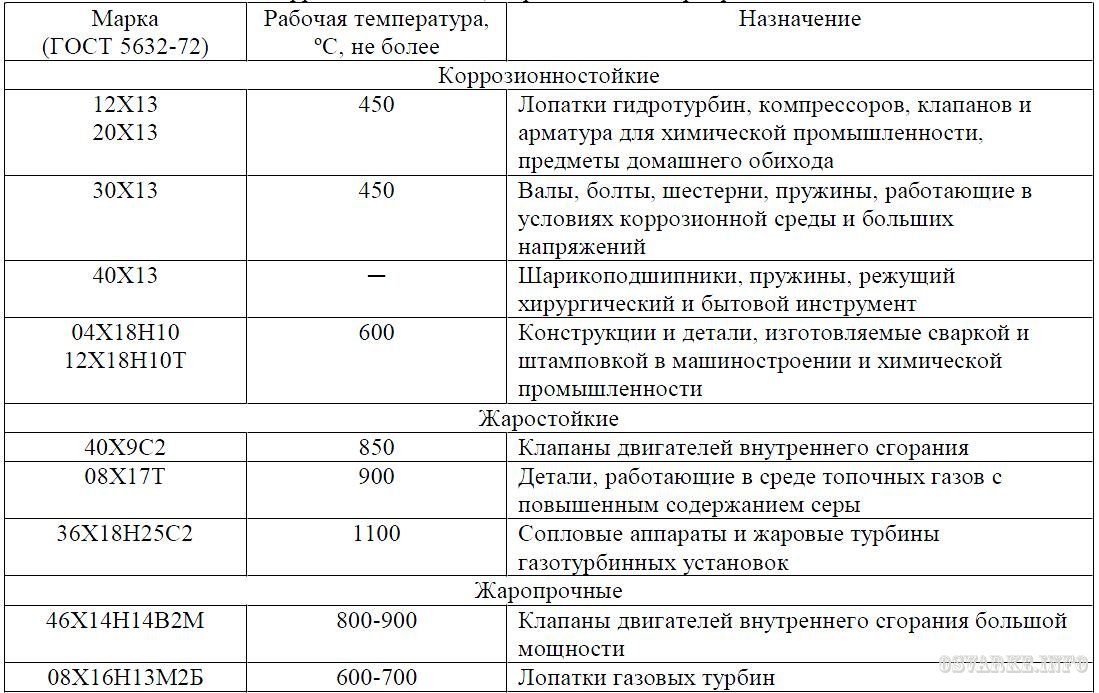

Примерное применение как жаростойкой стали

Назначение — трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки и коллекторы выхлопных систем, электроды искровых зажигательных свечей. Рекомендуемая максимальная температура применения в течение длительного времени (до 10000 ч), 800°С.

Температура начала интенсивного окалинообразования в воздушной среде, 850°С.

Неустойчива в серосодержащих средах. Применяются в случаях, когда не могут быть применены безникелевые стали.

Примерное применение как жаропрочной стали

Детали выхлопных систем, трубы, листовые и сортовые детали.

Рекомендуемая максимальная температура применения, 600°С.

Срок службы — Весьма длительный.

Температура начала интенсивного окалинообразования в воздушной среде, 850°С.

Применение стали 12Х18Н10Т для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Сортовой прокат ГОСТ 5949. Листы ГОСТ 7350. Поковки ГОСТ 25054. Трубы ГОСТ 9940, ГОСТ 9941 (из 12Х18Н10Т) | От -270 до 350 | Для сварных узлов арматуры, работающих в агрессивных средах: HNO3, щелочей, аммиачной селитры, пищевых сред, сред спецтехники, судовой арматуры, криогенных сред, сероводородсодержащих сред; для мембран |

| Св. 350 до 610 | Для сварных узлов арматуры при отсутствии требования стойкости к межкристаллитной коррозии |

Применение стали 12Х18Н10Т для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка стали, по ГОСТ 1759.  0 0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Темпера- тура среды, °С | Давление номи- нальное Pn, МПа (кгс/см2) | Темпера- тура среды, °С | Давление номи- нальное Pn, МПа (кгс/см2) | Темпера- тура среды, °С | Давление номи- нальное Pn, МПа (кгс/см2) | ||

| 12Х18Н10Т | ГОСТ 5632 | От -196 до 600 | Не регламен- тируется | От -196 до 600 | Не регламен- тируется | От -196 до 600 | Не регламен- тируется |

Применение стали 12Х18Н10Т для изготовления шпинделей и штоков (ГОСТ 33260-2015)

| Марка стали | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Сортовой прокат ГОСТ 5949 | От -270 до 350 | Применяется для работы в агрессивных средах: азотной кислоте, щелочах, аммиачной селитре, пищевых средах, средах спецтехники, судпрома, криогенной техники и сероводородсодержащих средах.  Применяется Применяетсядля сварных узлов |

| Сортовой прокат ГОСТ 5949 | Св. 350 до 610 | Применяется для работы в средах, не вызывающих межкристаллитной коррозии |

Применение стали 12Х18Н10Т для сильфонов (ГОСТ 33260-2015)

| Марка стали | НД на поставку | НД на изготовление сильфонов | Температура рабочей среды, °С | Давление рабочее Pp, МПа(кгс/см2), не более | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Лист ГОСТ 5582. Лента ГОСТ 4986, (для стали 1.4541) | ГОСТ 21744, ГОСТ 22388 | От -260 до 550 | От 0,6 до 25,0 (от 6 до 250) | Для воды, пара, инертных газов и для криогенных температур. Для сред слабой агрессивности — до температуры 350°С.  Для коррозионных сред — до 150°С |

| Труба ГОСТ 10498 | От -260 до 465 | От 0,15 до 3,10 (от 1,5 до 31,0) |

ПРИМЕЧАНИЕ

В таблице указаны предельные величины по температурам и рабочим давлениям. Конкретные сочетания параметров применения (рабочее давление, осевой ход, температура и полный назначенный ресурс) приведены в нормативной документации на сильфоны.

Применение стали 12Х18Н10Т для узла затвора арматуры

| Марка стали | Температура рабочей среды, °С | Твердость | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | От -100 до 300 | 155…170 HB | Работоспособность узла затвора обеспечивается при наличии наплавки или другого износостойкого покрытия в ответной детали |

Применение стали 12Х18Н10Т для винтовых цилиндрических пружин

| Марка стали | НД на поставку | Температура применения, °С | Дополнительные указания по применению |

| 12Х18Н10Т ГОСТ 5632 | Проволока | От -253 до 400 | Предохранительные, регулирующие клапаны, маломагнитные пружины |

Применение стали 12Х18Н10Т для прокладок

| Марка стали | Вид полуфабриката | Температура применения, °С | Дополнительные указания по применению | |

| Наименование | НД на поставку | |||

| 12Х18Н10Т ГОСТ 5632 | Листы толстые термически обработанные | ГОСТ 7350 | От -253 до 600 | Применяется для работы в коррозионных средах |

Стойкость стали 12Х18Н10Т к сульфидному коррозионному растрескиванию

| Метод формообразования заготовок | Наименование деталей |

| Поковки, штамповки, заготовки из проката | Корпус, крышка, шток, шпиндель, детали уплотнения затвора, концевые детали сильфона |

Максимально допустимые температура применения стали 12Х18Н10Т в средах, содержащих аммиак

| Марка стали | Температура применения сталей, °С при парциальном давлении аммиака, МПа (кгс/см ) | ||

Св. 1(10) до 2(20) 1(10) до 2(20) | Св. 2(20) до 5(50) | Св. 5(50) до 8(80) | |

| 12Х18Н10Т | 540 | 540 | 540 |

Максимально допустимые температура применения стали 12Х18Н10Т в водородосодержащих средах

| Марка стали | Температура, °С, при парциальном давлении водорода, Ph3, МПа (кгс/см2) | ||||||

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) | |

| 12Х18Н10Т | 510 | 510 | 510 | 510 | 510 | 510 | 510 |

ПРИМЕЧАНИЕ

- Параметры применения сталей, указанные в таблице, относятся также к сварным соединениям.

- Парциальное давление водорода рассчитывается по формуле:

Ph3 = (C*Pp)/100,

где C — процентное содержание в системе;

Ph3 — парциальное давление водорода;

Pp — рабочее давление в системе.

Коэффициент относительной эрозионной стойкости деталей арматуры из стали 12Х18Н10Т

| Детали проточной части арматуры | Материал деталей | Коэффициент эрозионной стойкости относительно стали 12X18h20T | Максимальный перепад давления, при котором отсутствует эрозионный износ, МПа |

| Корпус, патрубки, шток, плунжер (шибер), седло | 12Х18Н10Т | 1,0 | 4,0 |

ПРИМЕЧАНИЕ

- Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

- Материалы являются эрозионностойкими, если коэффициент относительной эрозионной стойкости Kn не менее 0,5 и твердость материала HRC≥28.

Стойкость стали 12Х18Н10Т против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T |

| Стойкие | 2 | 0,75-1,5 |

Стойкость стали 12Х18Н10Т против ударной эрозии

| Балл стойкости | НВ не более | Материалы |

| 5 | 150 | Аустенитная хромоникелевая нержавеющая сталь марки 12Х18Н10Т |

Применение стали 12Х18Н10Т для изготовления основных деталей арматуры атомных станций

| Марка стали | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С |

| 12Х18Н10Т ГОСТ 5632, ГОСТ 24030 | Листы, трубы, поковки, сортовой прокат.  Крепеж Крепеж | 600 |

Характеристики

Плотность ρ при температуре испытаний, 20 °С — 7900 кг/см3

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 15 | 16 | 18 | 19 | 21 | 23 | 25 | 27 | 26 | — |

Удельное электросопротивление ρ, нОм*м, при температуре испытаний °С —

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 725 | 792 | 861 | 920 | 976 | 1028 | 1075 | 1115 | — | — |

Удельная теплоемкость

c, Дж/(кг*К), при температуре испытаний, °С| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 462 | 496 | 517 | 538 | 550 | 563 | 575 | 596 | — | — |

Коэффициент теплопроводности λ, Вт/(м*К), при температуре испытаний, °С

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 15 | 16 | 18 | 19 | 21 | 23 | 25 | 27 | 26 | — |

Коэффициент линейного расширения

α*106, К-1, при температуре испытаний, °С| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 16,6 | 17,0 | 17,2 | 17,5 | 17,9 | 18,2 | 18,6 | 18,9 | 19,3 |

Модуль нормальной упругости Е, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 198 | 194 | 189 | 181 | 174 | 166 | 157 | 147 | — | — |

Модуль упругости при сдвиге на кручением G, ГПа, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 12Х18Н10Т | 77 | 74 | 71 | 67 | 63 | 59 | 57 | 54 | 49 | — |

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σ0,2, МПа | σb, МПа | δ5, % | ψ% |

| не менее | ||||||

| ГОСТ 5949-75 | Пруток. Закалка с 1020-1100 °С на воздухе, в масле или в воде Закалка с 1020-1100 °С на воздухе, в масле или в воде | 60 | 196 | 510 | 40 | 55 |

| ГОСТ 18907-73 | Пруток шлифованный, обработанный на заданную прочность | — | — | 590-830 | 20 | — |

| Пруток нагартованный | До 5 | — | 930 | — | — | |

| ГОСТ 7350-77 (образцы поперечные) | Лист горячекатаный и холодно-катаный: | |||||

| закалка с 1000-1080 °С в воде или на воздухе | Св.4 | 236 | 530 | 38 | — | |

| ГОСТ 5582-75(образцы поперечные) | закалка с 1050-1080 °С в воде или на воздухе | До 3,9 | 205 | 530 | 40 | — |

| нагартованный | До 3,9 | — | 880-1080 | 10 | — | |

| ГОСТ 25054-81 | Поковка. Закалка с 1050— 1100 °С в воде или на воздухе | До 1000 | 196 | 510 | 35 | 40 |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | — | 540-880 | 20 | — |

| ГОСТ 9940-81 | Труба бесшовная горячедеформированная без термообработки | 3,5-32 | — | 529 | 40 | — |

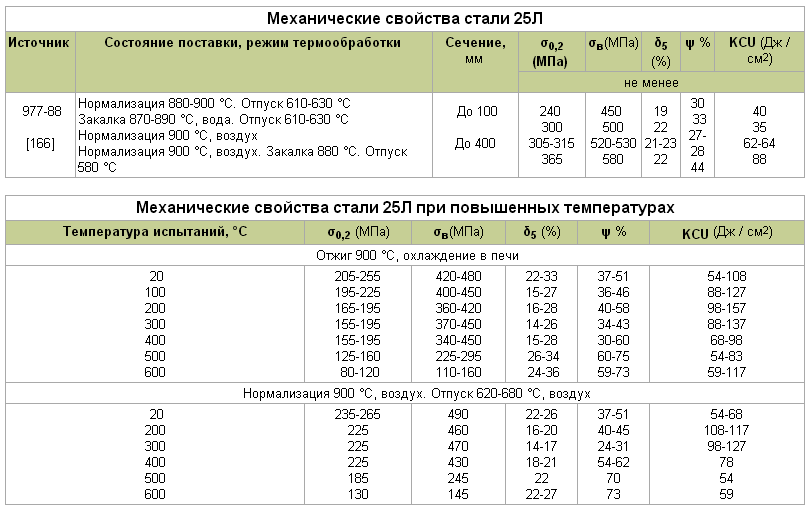

Механические свойства при повышенных температурах

| tисп, °С | σ0,2, МПа | σa, МПа | δ5, % | ψ% | KCU, Дж/см2 |

| 20 | 225-315 | 550-650 | 46-74 | 66-80 | 215-372 |

| 500 | 135-205 | 390-440 | 30-42 | 60-70 | 196-353 |

| 550 | 135-205 | 380-450 | 31-41 | 61-68 | 215-353 |

| 600 | 120-205 | 340-410 | 28-38 | 51-74 | 196-358 |

| 650 | 120-195 | 270-390 | 27-37 | 52-73 | 245-353 |

| 700 | 120-195 | 265-360 | 20-38 | 40-70 | 255-353 |

Примечание. Закалка с 1050—1100 °С на воздухе.

Закалка с 1050—1100 °С на воздухе.

Механические свойства при испытании на длительную прочность (ГОСТ 5949-75)

| tисп, °С | Предел ползучести, МПа, не менее | Скорость ползучести, %/ч |

| 600 | 74 | 1/100000 |

| 650 | 29-39 |

| tисп, °С | Предел длительной прочности, МПа, не менее | τ, ч |

| 600 | 147 | 10000 |

| 650 | 78-98 |

Ударная вязкость KCU

| Состояние поставки | KCU, Дж/см2, при температуре, °С | ||

| +20 | -40 | -75 | |

| Полоса 8×40 мм | 286 | 303 | 319 |

Примечание. Предел выносливости σ-1 = 279 МПа при n = 107.

Чувствительность к охрупчиванию при старении

| Время, ч | Температура, °С | KCU, Дж/см2 |

| Исх. сост. | Исх. сост. | 274 |

| 5000 | 600 | 186-206 |

| 5000 | 650 | 176-196 |

Жаростойкость

| Среда | Температура, °С | Группа стойкости или балл |

| Воздух | 650 | 2-3 |

| 750 | 4-5 |

Наиболее подходящие металлы для высокотемпературных применений — материалы и инженерные ресурсы

Металлы, устойчивые к высоким температурам, предназначены для применений, в которых температура достаточна для плавления материалов обычного качества.

Почти все металлы, способные выдерживать температуру 500℃ и выше, являются жаропрочными сплавами. Эти материалы представляют собой комбинацию металлов и дополнительных элементов, подобранных по определенным свойствам, в данном случае – жаростойкости. Жаропрочные сплавы часто используются в аэрокосмической промышленности, военных приложениях и электронике, а также в других областях с экстремально высокими температурами.

Жаропрочные сплавы часто используются в аэрокосмической промышленности, военных приложениях и электронике, а также в других областях с экстремально высокими температурами.

Металлы, устойчивые к высоким температурам, также известны как тугоплавкие металлы. Эти металлы намного тверже при комнатной температуре и обычно имеют более высокую температуру плавления. Термин «огнеупорный» используется в определенных областях, прежде всего в материаловедении.

Металлы разрабатываются для условий эксплуатации, в которых тепло является лишь одним из многих факторов. Теплота в кислородной атмосфере сильно отличается от теплоты в водородной атмосфере. Так, параметры термостойкости сильно зависят от среды, в которой используются материалы.

Многие детали реактивных двигателей изготавливаются из сплава на основе никеля с танталом, титаном и ниобием. Эти сплавы добавляются для повышения прочности и стойкости в горячей атмосфере, богатой кислородом, которая существует внутри реактивного двигателя. На поверхности металла образуется защитный оксидный слой с этими легирующими элементами, который защищает металл при высоких температурах. На нефтеперерабатывающих заводах и в ядерных реакторах сплавы на основе циркония лучше подходят для тех типов высокотемпературной среды, которые создают эти мегалиты.

На поверхности металла образуется защитный оксидный слой с этими легирующими элементами, который защищает металл при высоких температурах. На нефтеперерабатывающих заводах и в ядерных реакторах сплавы на основе циркония лучше подходят для тех типов высокотемпературной среды, которые создают эти мегалиты.

Существует несколько металлов, подходящих для применения при высоких температурах, но лучший выбор для каждого из них зависит от нескольких факторов. Ниже приведены некоторые из лучших доступных жаропрочных металлов и сплавов, а также характеристики, которые делают их востребованными.

Non-refractory heat-resistant alloys

| Name | Melting point (℃) |

|---|---|

| Nickel | 1453 |

| Steel, Stainless | 1510 |

Хотя никель и нержавеющая сталь имеют относительно высокие температуры плавления, их лучше всего использовать в виде сплавов с другими металлами, упомянутыми в следующих двух разделах. Ниже приведены некоторые характеристики, которые делают никелевые и стальные сплавы востребованными материалами для высокотемпературных применений.

Ниже приведены некоторые характеристики, которые делают никелевые и стальные сплавы востребованными материалами для высокотемпературных применений.

Сплавы никеля

Сплавы никеля представляют собой устойчивые к окислению и коррозии материалы, хорошо подходящие для работы в экстремальных условиях. Они обеспечивают превосходную механическую прочность и имеют хорошую стабильность поверхности. Никелевые сплавы широко используются в авиационной и аэрокосмической промышленности.

Сплавы стали

Сплавы нержавеющей стали устойчивы к коррозии, сохраняют свою прочность при высоких температурах и просты в обслуживании. Эти сплавы обычно изготавливаются путем соединения стали с хромом, никелем и молибденом и производятся в виде листов различной толщины.

Жаропрочная нержавеющая сталь используется в самых разных областях, в том числе:

- Автомобильная промышленность

- Авиакосмическая промышленность

- Керамическая промышленность

- Glass industry

- Chemical and petrochemical industry

- Hardening plants

- Incineration plants

- Steam boilers

Low-melting-point refractory metals

| Metal/alloy | Melting point (℃ |

|---|---|

| Титан | 1670 |

| Хром | 1860 |

Титан обладает самым высоким отношением усталостной прочности к весу, коррозионной стойкостью, коррозионной стойкостью из всех металлов. идеальное вещество для аэрокосмической, военной и морской промышленности.Титан используется для шасси, гидравлических систем и строительства военно-морских кораблей.

идеальное вещество для аэрокосмической, военной и морской промышленности.Титан используется для шасси, гидравлических систем и строительства военно-морских кораблей.

Хром — это металл, который чаще всего используется в нержавеющих сталях и титановых сплавах в качестве легирующей добавки. Этот твердый и хрупкий металл обязан своим широким применением, особенно в гальванических целях, высокой коррозионной стойкости, обусловленной тонким поверхностным оксидным слоем.

Хром и молибден (обсуждаемые ниже) часто добавляют в сталь для использования в ряде приложений и отраслей. Эти сплавы обычно сгруппированы вместе с такими названиями, как хром, croalloy, chromalloy, молибден или CrMo. Хром широко используется в строительстве, энергетике и автомобилестроении.

Lesser-known pure metals

| Metal/alloy | Melting point (℃) |

|---|---|

| Niobium (Columbium | 2470 |

| Molybdenum | 2620 |

| Tantalum | 2980 |

| Вольфрам | 3400 |

Ниобий, также известный как Колумбий, менее плотный, чем все другие металлы в этом списке. -стойкие свойства стали.Обычно ее сплавляют с вольфрамом (упомянутым ниже) для теплоемких применений, таких как авиационные турбины, ядерные реакторы и реактивные двигатели.Однако, благодаря своей легкой и надежной природе, она используется в основном в медицине и хирургические применения

-стойкие свойства стали.Обычно ее сплавляют с вольфрамом (упомянутым ниже) для теплоемких применений, таких как авиационные турбины, ядерные реакторы и реактивные двигатели.Однако, благодаря своей легкой и надежной природе, она используется в основном в медицине и хирургические применения

Молибден — широко распространенный недорогой металл, известный своей прочностью и стабильностью в условиях высоких температур. Более мягкий и пластичный, чем вольфрам, его часто сплавляют с другими соединениями, чаще всего со сталью, для повышения коррозионной стойкости и прочности при высоких температурах. Молибден чаще всего используется в военной промышленности и специализированных механических мастерских.

Как и ниобий, тантал является жаростойким тугоплавким металлом с отличной коррозионной стойкостью. Часто в сплаве с другими металлами тантал используется для изготовления суперсплавов, которые представляют собой материалы, используемые в экстремальных условиях, таких как химические заводы, реактивные двигатели и ядерные реакторы. Его окислительные свойства также делают его отличным выбором для многих термочувствительных электронных устройств, включая электролитические конденсаторы и мощные резисторы.

Его окислительные свойства также делают его отличным выбором для многих термочувствительных электронных устройств, включая электролитические конденсаторы и мощные резисторы.

Вольфрам имеет самую высокую температуру плавления среди всех металлов и при температурах выше 1650°C самую высокую прочность на растяжение. Его скорость теплового расширения аналогична скорости боросиликатного стекла и кремния. Его твердость и высокая плотность делают его идеальным для военных применений, ракетных сопел и лопаток турбин, а также он используется в электронных эмиттерах, нагревательных катушках, электронно-лучевых трубках и различных высокотемпературных устройствах. Наряду с самой высокой температурой плавления вольфрам также имеет самый низкий коэффициент теплового расширения, самое низкое давление паров и самую высокую прочность на растяжение среди всех металлов в чистом виде.

Вольфрам сам по себе не лучший материал, так как он более хрупок, чем стекло, даже при очень высокой температуре плавления. Его необходимо сплавить с другими материалами, чтобы воспользоваться присущими ему термостойкими свойствами.

Его необходимо сплавить с другими материалами, чтобы воспользоваться присущими ему термостойкими свойствами.

Использование металлов, устойчивых к высоким температурам

Эти типы металлов находят различные применения в машиностроении и дизайне изделий.

В цементной промышленности для вращающихся цилиндрических печей требуются материалы, устойчивые к высоким температурам, а для изготовления промышленных печей эти материалы требуются для термической обработки рулонов и проволоки. Они также имеют решающее значение для стальных систем накаливания и выхлопных систем в автомобильной промышленности.

Эти металлы вездесущи и важны — от пищевой промышленности до целлюлозной промышленности и многих других. Для получения дополнительной информации об этих и других материалах, необходимых для современного производства, ознакомьтесь с тысячами вариантов, доступных на сайте Matmatch.

«Мне нравится исследовать, как различные материалы могут влиять на инженерные и экологические проблемы».

Ученый-эколог и политический аналитик

Ссылки:

https://www.nickelinstitute.org/about-nickel/nickel-alloys#:~:text=Есть%20есть%20в основном%20два%20группы и%20800HT%20(UNS%20N08811).

https://www.sciencedirect.com/topics/materials-science/nickel-alloys

https://www.nickelinstitute.org/media/1699/high_temperaturecharacteristicsofstainlesssteel_9004_.pdf

*Эта статья является работой гостя автор указан выше. Приглашенный автор несет полную ответственность за точность и законность своего содержания. Содержание статьи и выраженные в ней взгляды принадлежат исключительно этому автору и не отражают точку зрения Matmatch или каких-либо нынешних или прошлых работодателей, академических учреждений, профессиональных обществ или организаций, с которыми автор в настоящее время или ранее был связан.

Трубы из углеродистой стали – Номинальные значения давления и температуры, метрические единицы

Максимально допустимые номинальные значения давления и температуры для трубопроводных систем нефтеперерабатывающих и химических заводов класса B с плоскими концами в соответствии с ANSI/ASME B31. 3 Технологические трубопроводы.

3 Технологические трубопроводы.

- Номинальные значения давления и температуры для труб из углеродистой стали A-53 B, A-106 B, A333, A334 и API 5L — британские единицы

Для полной таблицы с более высокими температурами — поверните экран!

| Максимально допустимое давление (кПа) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Номинальный размер (мм) | № 9020 Wall Thickness (mm) | Temperature ( o C) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| -29 — 38 | 205 | 260 | 350 | 370 | 400 | 430 1 ) | 450 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Maximum Allowable Stress (MPa) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 137.8 | 137.8 | 130.2 | 117.1 | 115.7 | 89.6 | 74.4 | 59.9 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 15 | STD | 40 | 2. 77 77 | 34416 | 34416 | 32528 | 29255 | 28910 | 22372 | 18589 | 14972 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 80 | 3.73 | 48092 | 48092 | 45466 | 40878 | 40396 | 31260 | 25969 | 20918 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 160 | 4.78 | 62830 | 62830 | 59378 | 53404 | 52777 | 40837 | 33929 | 27333 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 7.47 | 98245 | 98245 | 83507 | 82522 | 63857 | 53053 | 42739 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 20 | STD | 40 | 2.87 | 28070 | 28070 | 26526 | 23860 | 23578 | 18245 | 15158 | 12209 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 80 | 3. 91 91 | 39418 | 39418 | 37247 | 33506 | 33106 | 25617 | 21283 | 17142 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 160 | 5.56 | 58152 | 58152 | 54955 | 49429 | 48843 | 37799 | 31398 | 25293 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 7,82 | 83107 | 83107 | 78539 | 70643 | 69809 | 54024 | 69809 | 54024 | 69809 | 54024 | 99969809 | 540024 | . | 44881 | 36152 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 25 | STD | 40 | 3.38 | 26251 | 26251 | 24804 | 22310 | 22048 | 17060 | 14173 | 11417 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 80 | 4.55 | 36283 | 36283 | 34285 | 30862 | 30474 | 23584 | 19595 | 15785 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 160 | 6. 35 35 | 52481 | 52481 | 49594 | 44606 | 44082 | 34112 | 28339 | 22827 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 9.09 | 77030 | 77030 | 72793 | 65476 | 64704 | 50070 | 41595 | 33506 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 32 | STD | 40271 32.0029 | 3.56 | 21614 | 21614 | 20421 | 18369 | 18155 | 14049 | 11672 | 9404 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 80 | 4.85 | 30178 | 30178 | 28518 | 25651 | 25348 | 19616 | 16295 | 13125 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 160 | 6.35 | 40596 | 405999.35 | 40596 | 4059999999.6 | 38364 | 34505 | 34099 | 26389 | 21924 | 17659 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 9. 70 70 | 64601 | 64601 | 61045 | 54906 | 54266 | 41988 | 34884 | 28097 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 40 | STD | 40 | 3.68 | 19444 | 19444 | 18375 | 16529 | 16329 | 12636 | 10550 | 8454 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 80 | 5.08 | 27402 | 27402 | 25900 | 23295 | 23019 | 17811 | 14800 | 11919 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 160 | 7.14 | 39738 | 39738 | 37599 | 33816 | 33416 | 25858 | 21483 | 17308 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 10.16 | 58779 | 58799 | 55547 | 49966 | 49374 | 38205 | 31742 | 25569 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 50 | STD | 40 | 3. 91 91 | 16378 | 16378 | 15468 | 13925 | 13759 | 10645 | 8847 | 7124 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 80 | 5.54 | 23653 | 23653 | 22351 | 20105 | 19871 | 15378 | 12774 | 10287 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 160 | 8.74 | 38866 | 38866 | 36731 | 33037 | 32652 | 25266 | 20987 | 16908 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 11.07 | 5079 | 11.07 | 5079 5079 5079 5079 5079 5079 5079 5079 | 11.07 | 5079 5079 5079 5079 5079 | 3 | 50793 | 48003 | 43173 | 42670 | 33017 | 27429 | 22096 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 65 | STD | 40 | 5. 16 16 | 17914 | 17914 | 16929 | 15227 | 15048 | 11644 | 9674 | 7793 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 80 | 7,01 | 24818 | 24818 | 999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999999924818.0028 23447 | 21097 | 20849 | 16129 | 13401 | 10797 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 160 | 9.53 | 34615 | 34615 | 32714 | 29420 | 29076 | 22503 | 18693 | 15055 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 14.02 | 53081 | 53081 | 50159 | 45116 | 44585 | 34498 | 28662 | 23088 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 80 | STD | 40 | 5. 49 49 | 15558 | 15558 | 14969 | 13222 | 13063 | 10108 | 8399 | 6766 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 80 | 7,62 | 21986 | 21968 | 20780 | 18693 | 18472 | 14290 | 11871 | 99999999999999999999999999999999999999999999999999999999999999999999999999999999999 | 14290 | 71871 | 1 | 1 | 19 | 9999999999999999 | .0028 9563 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 160 | 11.13 | 33079 | 33079 | 31253 | 28111 | 27780 | 21497 | 17859 | 14386 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 15.24 | 46976 | 46976 | 44392 | 39928 | 39459 | 30536 | 25369 | 20436 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 100 | Ст.0029 | 40 | 6. 02 02 | 13187 | 13187 | 12464 | 11210 | 11079 | 8571 | 7124 | 5739 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 80 | 8.56 | 19058 | 19058 | 18010 | 16198 | 16012 | 12388 | . | 25190 | 23805 | 21407 | 21159 | 16371 | 13601 | 10995 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 160 | 13.49 | 31019 | 31019 | 29310 | 26368 | 26058 | 20160 | 16750 | 13208 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 17.12 | 40348 | 40348 | 38129 | 34298 | 38129 | 34298 | 38129 | 34298 | 38129 | 34298 | 38129 | 34298 | 0028 33892 | 26230 | 21786 | 17549 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 125 | STD | 40 | 6. 55 55 | 11561 | 11561 | 10921 | 9825 | 9708 | 7510 | 6243 | 5038 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 80 | 9.53 | 17060 | 17060 | 16122 | 14503 | 14331 | 110939393993993993993999399939993999939999399939999999939993999999999399999999999999999999999999999999999939 | 14331 | 11009393939939939 | . | 9212 | 7421 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 120 | 12.70 | 23130 | 23130 | 21855 | 19657 | 19430 | 15034 | 12492 | 10059 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 160 | 15.88 | 29407 | 29407 | 27787 | 24997 | 24701 | 19113 | 15881 | 12795 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 12795 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 0029 | 19.05 | 35897 | 35897 | 33926 | 30516 | 30158 | 23337 | 19388 | 15620 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 150 | STD | 40 | 7. 11 11 | 10550 | 10550 | 9928 | 8924 | 8819 | 6828 | 5370 | 4568 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| xs | 80 | 10,979 | 80 | 10,979 | 9009 900980 | 10. | 80 9002 | 16474 | 16474 | 15571 | 14007 | 13842 | 10707 | 8895 | 7165 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 120 | 14.27 | 21745 | 21745 | 20553 | 18448 | 18265 | 14138 | 11747 | 9460 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 160 | 18.26 | 28325 | 28325 | 26768 | 24074 | 23784 | 18410 | 15296 | 12319 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 200 | 20 | 6.35 | 7138 | 7138 | 6745 | 6063 | 5994 | 4637 | 3852 | 3100 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 30 | 7. 04 04 | 7924 | 7924 | 7489 | 6732 | 6656 | 5147 | 4279 | 3445 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| STD | 40 | 8.18 | 9246 | 9246 | 8737 | 7855 | 7765 | 6008 | 4995 | 4024 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 60 | 10.31 | 11741 | 11741 | 11093 | 9977 | 9860 | 7627 | 6339 | 5105 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 80 | 12.70 | 14572 | 14572 | 13766 | 12388 | 12237 | 9474 | 7868 | 6338 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 100 | 15.09 | 17452 | 17452 | 16488 | 14834 | 14655 | 11341 | 9426 | 7593 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 120 | 18. 26 26 | 21345 | 21345 | 20174 | 18148 | 17935 | 13876 | 11527 | 9288 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 140 | 20.62 | 24308 | 24308 | 22971 | 20656 | 20415 | 15799 | 13125 | 10569 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 22.23 | 26334 | 26334 | 24877 | 22386 | 22124 | 17115 | 14221 | 11458 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 160 | 23.01 | 27340 | 27340 | 25838 | 23240 | 22964 | 17769 | 14765 | 11892 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 250 | 20 | 6.35 | 5698 | 5698 | 5388 | 4844 | 4789 | 3707 | 3080 | 24809 9007 | 3080 | 480 9007 | 3080 | 480 9007 | .||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 30 | 7.8 | 7028 | 7028 | 6642 | 5974 | 5905 | 4568 | 3796 | 3059 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| STD | 40 | 9.27 | 8385 | 8385 | 7923 | 7131 | 7048 | 5450 | 4527 | 3652 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 60 | 12.7 | 11596 | 11596 | 10955 | 9853 | 9736 | 7538 | 6263 | 5043 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 80 | 15.09 | 13863 | 13863 | 13098 | 11781 | 11644 | 9012 | 7483 | 6028 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 100 | 18.26 | 16922 | 16922 | 15992 | 143869 | .0029 | 14214 | 10996 | 9136 | 7359 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 120 | 21. 44 44 | 20036 | 20036 | 18934 | 17032 | 16825 | 13022 | 10817 | 8716 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XXS | 140 | 25,4 | 23998 | 23998 | 16474 | 20394 | 20153 | 15599 | 129 129 129 3 | 15599 | 129 129 129 129 129 129 129 129 129 129 12960 | 10438 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 160 | 28.58 | 27229 | 27229 | 25734 | 23143 | 22875 | 17700 | 14703 | 11844 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 300 | 20 | 6.35 | 4795 | 4795 | 4534 | 4072 | 4024 | 3114 | 2591 | 2088 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 30 | 8.38 | 6359 | 6359 | 6008 | 5402 | 5540 | 4134 | 3431 | 2763 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| STD | 9. 53 53 | 7241 | 7241 | 6842 | 6153 | 6084 | 4706 | 3914 | 3149 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 40 | 10.31 | 7854 | 7854 | 7421 | 6676 | 6601 | 5015 | 4244 | 3417 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| XS | 12.70 | 9722 | 9722 | 9191 | 8268 | 8165 | 6318 | 5250 | 4230 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||