характеристики, температура применения, срок годности и отзывы

Эпоксидные смолы изготавливаются и применяются у нас в стране уже больше 60 лет. Использоваться такие материалы могут как в промышленности, так и в быту. Разновидностей таких средств на рынке сегодня имеется множество. К примеру, очень неплохие отзывы от потребителей заслужила эпоксидная смола ЭД-20. Характеристиками этот материал, как рабочими, так и эксплуатационными, отличается достаточно хорошими.

Форма выпуска

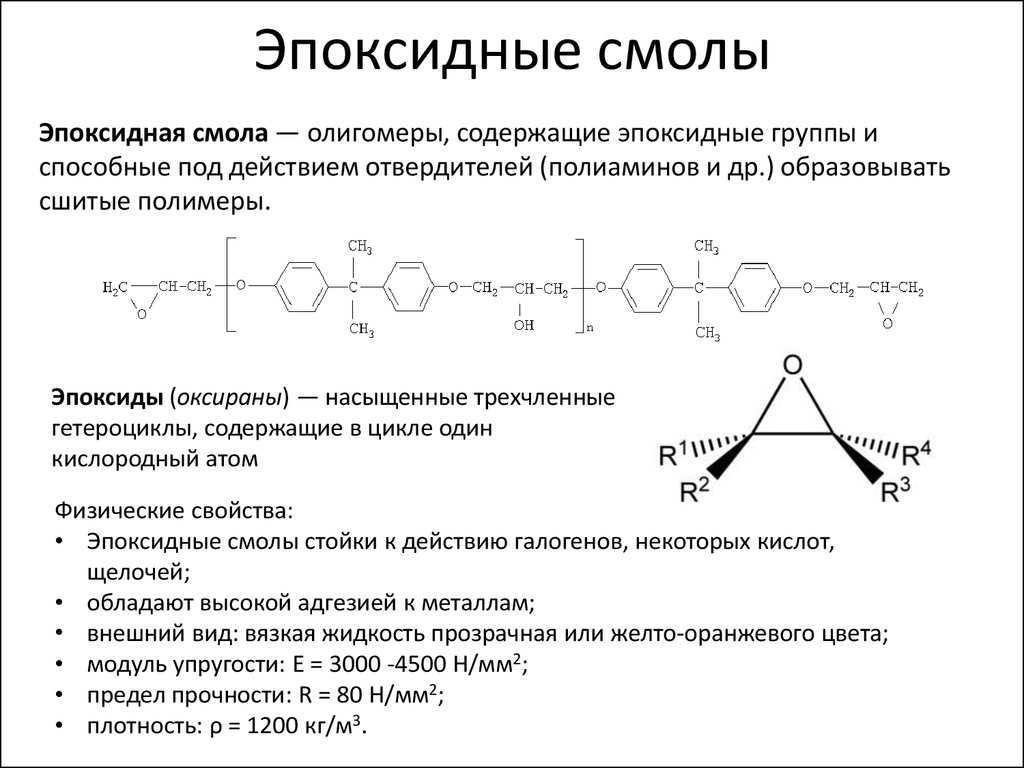

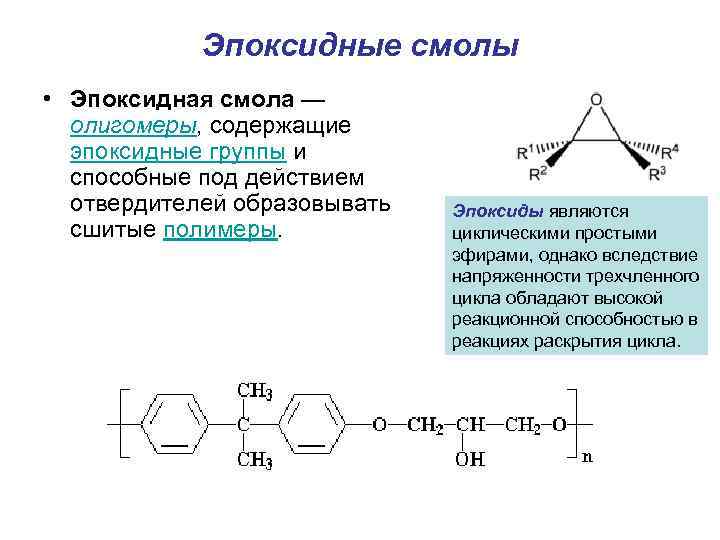

Представляет собой ЭД-20 плавкий и растворимый пластичный материал, являющийся продуктом конденсации дифенилпропана и эпихлоргидрина в щелочных средах. Имеется сегодня на рынке и раствор такой смолы в толуоле. Поставляется этот материал на промышленные объекты в стальных барабанах на 53 кг или флягах. Для бытовых целей эта смола расфасовывается в обычные флаконы. Внешне это средство представляет собой медоподобную вязкую прозрачную жидкость.

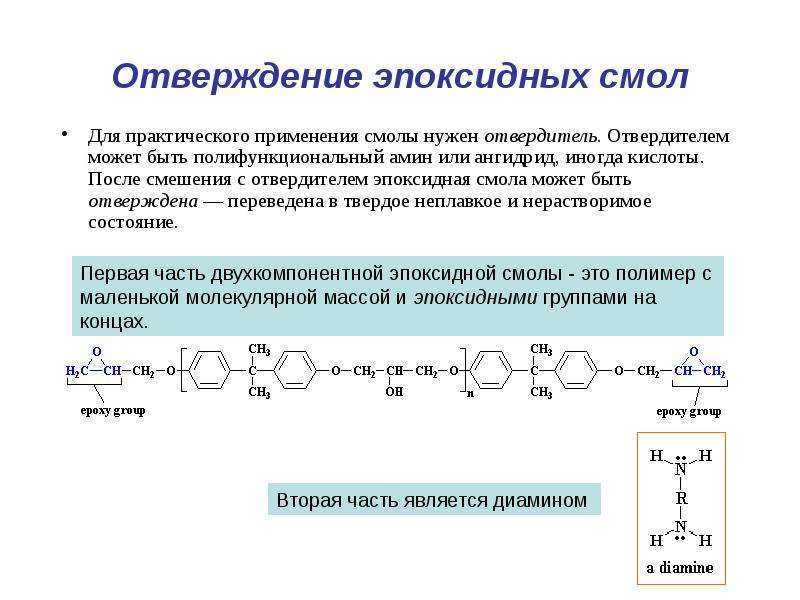

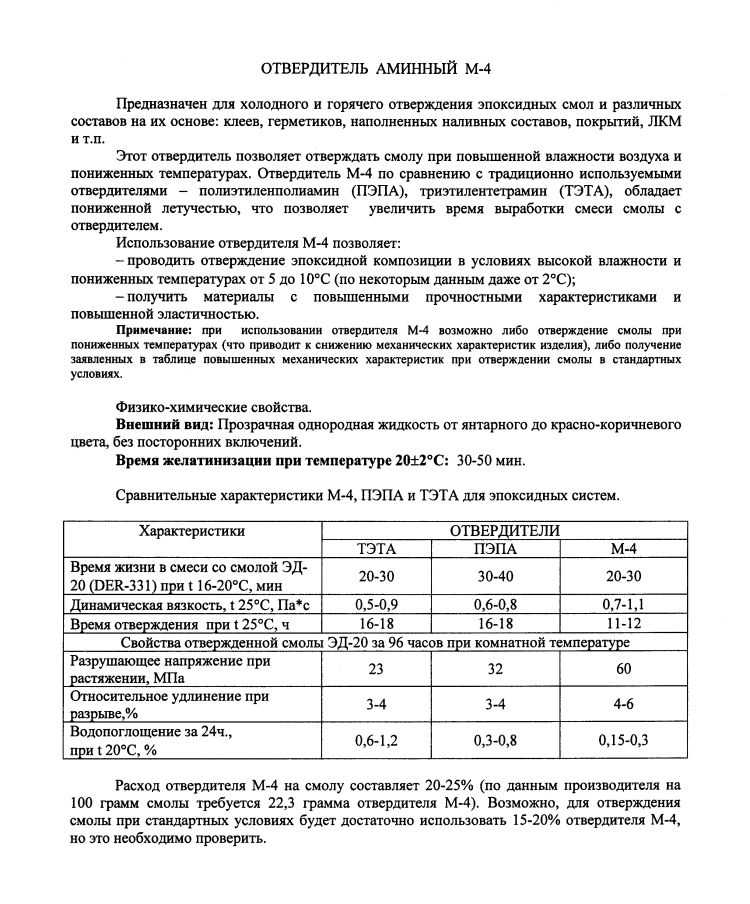

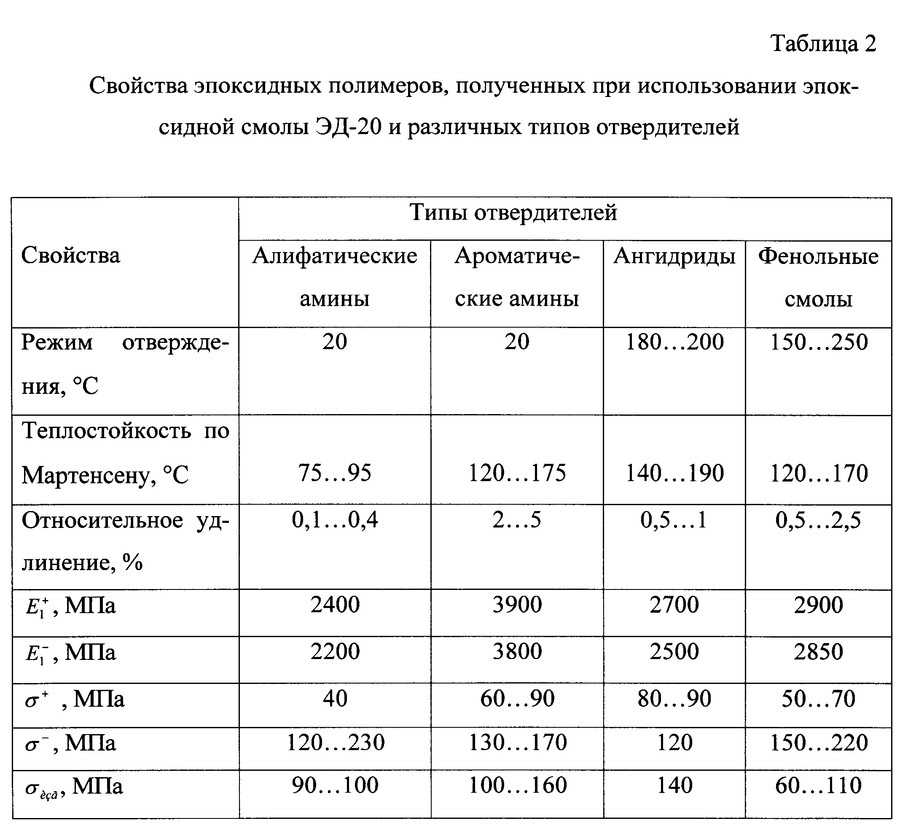

Поставляется на рынок ЭД-20 как двухкомпонентный состав. В качестве отвердителя для этого средства используются стандартные материалы. Это могут быть, к примеру, предназначенные для эпоксидных смол ТЭТА, ПЭПА и пр. В твердом виде этот материал является диэлектриком и отличается стойкостью к разного рода растворителям.

В качестве отвердителя для этого средства используются стандартные материалы. Это могут быть, к примеру, предназначенные для эпоксидных смол ТЭТА, ПЭПА и пр. В твердом виде этот материал является диэлектриком и отличается стойкостью к разного рода растворителям.

Состав по ГОСТ

Характеристики эпоксидной смолы ЭД-20, как и любого другого подобного материала, определяются, конечно же, в первую очередь ее составом. Согласно действующим нормативам, ЭД-20 должна содержать:

массовую долю эпоксидных групп — не более 20-22,5 %;

омыляемого хлора — 0,3-0,8 %;

иона хлора — 0,001-0,005 %;

гидроксильных групп — 1,7 %;

летучих веществ — 0,2-0,8 %.

Средняя многочисленная доля эпоксидных групп в этом материале равна 20 %, что отражено в его названии.

Производитель и срок хранения

Поставляет на рынок стран постсоветского пространства и за рубеж это средство ФПК «Завод им. Свердлова». Основано это предприятие было еще до революции — в 1916 г. В настоящий момент оно относится к объектам оборонного комплекса. Головной офис компании находится в г. Дзержинске. Также эту смолу выпускают и некоторые другие заводы на территории постсоветского пространства.

Основано это предприятие было еще до революции — в 1916 г. В настоящий момент оно относится к объектам оборонного комплекса. Головной офис компании находится в г. Дзержинске. Также эту смолу выпускают и некоторые другие заводы на территории постсоветского пространства.

Гарантийный срок хранения этого материала составляет 18 месяцев со дня изготовления. Отвердитель ЭД-20 может при этом не терять свои свойства с даты выпуска в течение 2 лет. Храниться этот материал должен в темном месте при температуре не выше 40 °С.

Технические характеристики эпоксидной смолы ЭД-20

Одной из особенностей этого средства является неэластичность. Никаких пластификаторов в такую смолу при изготовлении не добавляется. При движении поверхностей под отвердевшим слоем этого материала на нем могут появиться трещины.

Вязкость у этой смолы в рабочем состоянии достаточно высокая. Поэтому очень часто ее перед использованием разбавляют растворителями.

Помимо этого, эпоксидная смола ЭД-20 отличается следующими характеристиками:

время полимеризации — 1,5 часа;

время полного застывания — 1 сутки;

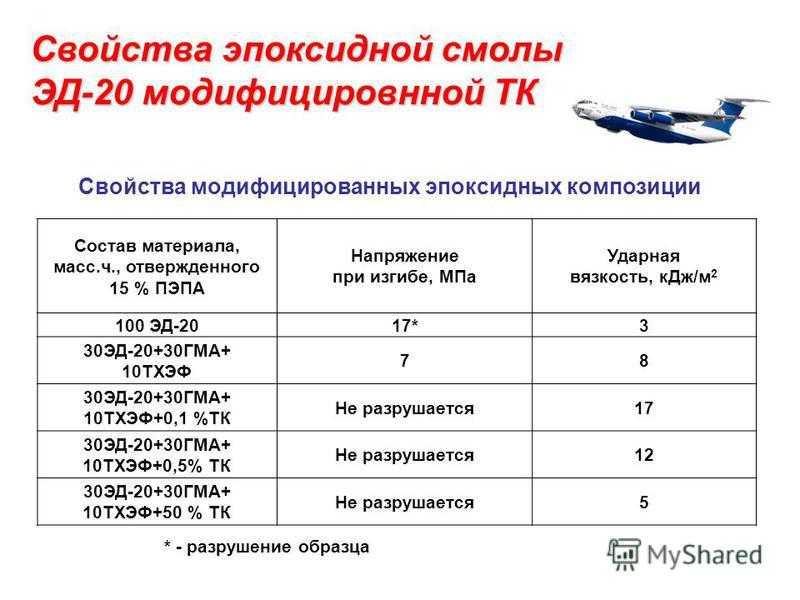

ударная вязкость — 5-25 кдж/м2;

теплостойкость — 55-170 °С;

прочность при изгибе — 80-140 МПа;

плотность при 20 °С — 1,16-1,25 кг/м3.

Вот такие имеет эпоксидная смола ЭД-20 характеристики. Температура применения этого материала минимальная равна 20 °С. Такой способ использования называется холодным. В промышленных условиях затвердевание этого материала может происходить и при очень высоких температурах. Это так называемый горячий способ полимеризации.

Традиционные сферы применения

Усадку при использовании ЭД-20 дает очень небольшую. К тому же, как мы выяснили, полимеризуется это средство достаточно быстро. Благодаря таким свойствам применение этот материал нашел очень широкое как в промышленности, так и в строительстве или быту. Использоваться смола ЭД-20, технические характеристики которой делают это средство практически универсальным, может, к примеру:

в приборостроении;

в авиапромышленности;

мебельной промышленности;

при ремонте элементов конструкции автомобилей;

в радиотехнической промышленности.

Очень широко этот материал применяется и дизайнерами. Из него могут создаваться, к примеру, столешницы, галантерейные изделия, разного рода влагостойкие товары, предназначенные для использования в ванных комнатах. Применяется эпоксидка и для грунтования разного рода поверхностей.

Еще одной областью использования ЭД-20 является изготовление эмалей, лаков, шпаклевок. Также с применением этого материала делают и эпоксидные смолы других марок. В быту этот материал часто используется в качестве клея. С его применением допускается скреплять как дерево, так и металл, пластик, керамику, стекло.

Где еще может использоваться

Технические характеристики эпоксидная смола марки ЭД-20, таким образом, имеет очень даже неплохие. Поэтому она нашла свое применение в том числе и при производстве разного рода современных материалов. К примеру, достаточно часто это средство используется для пропитки стеклотканей и стеклонитей. Также ЭД-20 применяют для:

гидроизоляции бассейнов;

создания углеволокна и пластмасс;

изготовления пластоцементов;

заливки 3D-полов;

герметизации плат компьютеров.

Используется этот материал и при изготовлении бронежилетов.

Важно

Как считают многие мастера, на самом деле имеет очень даже неплохие эпоксидная смола ЭД-20 характеристики. Заливку разного рода материалов и изделий с ее использованием, однако, нужно делать осторожно. Смешивать эпоксидную смолу ЭД-20 с отвердителем допускается только маленькими партиями. Сразу большой объем такого рабочего материала изготавливать нельзя. В противном случае смесь может закипеть и задымиться. К примеру, критический объем ЭД-20 с отвердителем ПЭПА в домашних условиях составляет не более 200-250 г.

Добавлять отвердитель в смолу этой разновидности нужно строго в количестве, рекомендованном производителем. В противном случае он не прореагирует и просто останется в массе. Регулировать скорость схватывания рабочего материала в данном случае, как при изготовлении полиэфирки, нельзя. Подвергать прессованию этот материал при производстве каких-либо изделий не требуется.

С какими средствами и материалами можно комбинировать

Смешивать ЭД-20 допускается со многими другими смолами. К примеру, достаточно часто ее комбинируют с полиэфиркой. В жидком виде при этом две эти разновидности смол никогда не смешивают. Поверхность сначала покрывают эпоксидкой, а затем — полиэфиркой. В обратном порядке эти материалы не применяют. В этом случае комбинирование, к сожалению, дает плохой эффект.

К примеру, достаточно часто ее комбинируют с полиэфиркой. В жидком виде при этом две эти разновидности смол никогда не смешивают. Поверхность сначала покрывают эпоксидкой, а затем — полиэфиркой. В обратном порядке эти материалы не применяют. В этом случае комбинирование, к сожалению, дает плохой эффект.

Положительные отзывы

Основным плюсом этого материала потребители, конечно же, считают, универсальность и широкую сферу использования, в том числе и в быту. У людей, предпочитающих ремонтировать разного рода домашние вещи самостоятельно, флакончик такой смолы под рукой имеется всегда.

Также достоинствами этого материала считаются:

простота в применении;

невысокая стоимость;

возможность окрашивания в любой цвет.

Многие мастера считают очень неплохими и другие технические характеристики эпоксидной смолы ЭД-20. Расход этого материала, к примеру, при его невысокой стоимости обычно является небольшим. При грунтовании, например, на 1 м2 пористой поверхности уходит около 150 г ее смеси с отвердителем, а глянцевой — не более 100 г.

Отрицательные отзывы

Выше мы рассмотрели, какие имеет характеристики эпоксидная смола ЭД-20. Отзывы о ней в Сети, благодаря ее неплохим свойствам, действительно существуют в основном положительные. Но часто на разного рода специализированных форумах потребители отмечают и некоторые недостатки этого материала. Основным минусом такой смолы считается, конечно же, то, что из-за риска закипания ее нельзя заливать очень толстым слоем.

Также к недостатком ЭД-20 относят и наличие в ее толще пузырей после застывания. Чтобы избежать появления такой проблемы, опытные мастера советуют при нанесении прогревать это средство горелкой.

Многие потребители считают ЭД-20 все же прошлым веком. Судя по отзывам, современные аналогичные средства, имеющиеся на рынке, хотя и стоят дороже, в использовании все же могут считаться более удобными. К примеру, аналог ЭД-20 чешская смола CHS Epoxy 520 с отвердителем 921 ОП отличается прозрачностью и может заливаться достаточно толстым слоем без пузырей.

Инструкция по применению эпоксидной смолы

Проект заливки эпоксидной смолы следует начинать с выбора подходящей смолы. STAFOR предлагает несколько видов смол и отвердителей. Смолы различаются по вязкости от густой до жидкой, по допустимой толщине заливки, а также по твердости. Отвердители бывают желтого или полностью прозрачного цвета.

Доступные типы смол:

- Густая эпоксидная смола с прозрачным или желтым отвердителем – предназначена для склеивания различных материалов — металла, стекла, фарфора, дерева, керамики и др. Может использоваться для ремонта различных минеральных поверхностей, в том числе бетонных и цементных смесей. Также можно использовать на вертикальных поверхностях. Рекомендуемый объем смешивания до 10 л, твердость 91D.

- Эпоксидная смола средней вязкости с прозрачным или желтым отвердителем — предназначена для склеивания различных материалов, как и толстая смола, и может использоваться для армирования стекловолокном или тканями из кевлара.

Также может использоваться на изогнутых поверхностях. Рекомендуемый объем смешивания до 10 л, степень твердости 91D.

Также может использоваться на изогнутых поверхностях. Рекомендуемый объем смешивания до 10 л, степень твердости 91D. - Жидкая эпоксидная смола с желтым отвердителем — предназначена как двухкомпонентная формовочная смесь для промышленных и декоративных покрытий, полов, армирования стекловолокном, шпона и т. д., где не требуется полностью прозрачного покрытия. Рекомендуемый объем смешивания до 10 л, твердость 91D.

- Жидкая эпоксидная смола с прозрачным отвердителем — предназначена для декоративных покрытий полов. Может использоваться для небольших отливок из эпоксидной смолы. Она также используется для грунтования древесины перед заливкой и в качестве верхнего защитного покрытия (top coat), так как они обладают высокой твердостью и механической прочностью. Рекомендуемый объем смешивания до 10 л, твердость 91D.

- Жидкая эпоксидная смола для глубокой заливки, предлагается вместе с отвердителем и полностью прозрачна — предназначена для глубокой заливки 5-15см (deep pour). Её используют в качестве заливочной массы для столов (стол река, river table), дерева, украшений, форм для литья и других поделок.

Рекомендуемый единичный объем смешивания не ограничен, степень твердости 81D.

Рекомендуемый единичный объем смешивания не ограничен, степень твердости 81D.

После выбора правильной смолы необходимо убедиться, что материалы, которые будут использоваться в проекте, правильно подготовлены. Подготовка древесины или любого другого пористого материала перед заливкой эпоксидной смолой:

- Влажность деревянных досок, массива древесины не более 10%.

- Более подходят «твердые» породы древесины — дуб, ясень и др. В литье можно использовать и «мягкие» породы — сосну, ель. Но в этом случае следует обратить внимание на предварительную грунтовку.

- Желательно освободить дерево от мягкой фракции, коры.

- Рекомендуется предварительно загрунтовать древесину там, где она будет соприкасаться со смолой, чтобы предотвратить образование пузырьков воздуха. Грунтовать можно кистью, нанеся эпоксидную смолу тонким слоем.

При заливке эпоксидной смолы важны условия работы. Рекомендуемая температура воздуха в помещении 25°C, влажность 70% и минимальная запыленность. Во время высыхания смолы необходимо обеспечить циркуляцию воздуха в помещении. При работе с эпоксидной смолой следует использовать защитные очки, респиратор и перчатки (нитриловые перчатки). Также следует закрыть участки кожи, которые могут контактировать с эпоксидной смолой. Помещение необходимо проветривать.

Во время высыхания смолы необходимо обеспечить циркуляцию воздуха в помещении. При работе с эпоксидной смолой следует использовать защитные очки, респиратор и перчатки (нитриловые перчатки). Также следует закрыть участки кожи, которые могут контактировать с эпоксидной смолой. Помещение необходимо проветривать.

Изготовление формы, опалубки:

- Наиболее подходящие материалы для форм (опалубок) — силикон, МДФ с меламиновым покрытием или дерево. Дополнительно форму можно обклеить упаковочным скотчем, имеющим гладкую поверхность, это поможет при отделении формы.

- Особое внимание следует уделить тому, чтобы форма была герметично закрыта. Для герметизации можно использовать силикон или термоклей.

- Во время отверждения следует избегать попадания пыли на залитую поверхность эпоксидной смолы.

- Допускается использование составов для отделения опалубки, их следует нанести перед заливкой.

- Дерево или другие легкие материалы необходимо закрепить в форме с помощью тисков, термоклея или силикона, так как они могут всплыть в процессе отливки.

- Перед заливкой форма должна быть установлена точно по уровню, если используется жидкая смола. Жидкая эпоксидная смола STAFOR самовыравниваеться.

- 7Используйте силиконовый коврик или пленку для защиты окружающих предметов от эпоксидной смолы.

Если планируется глубокое и объемное литье из смолы, следует использовать жидкую эпоксидную смолу STAFOR для глубокой заливки. Её можно использовать для заливки глубиной 5-15см без ограничения разового объёма смешивания. Хотя технические характеристики допускают такую глубокую отливку в один слой, мы рекомендуем начинать с отливки толщиной 1-3 см, при необходимости повторяя ее, пока не будет достигнута необходимая глубина. Это поможет избежать перегрева и образования пузырьков воздуха.

Эпоксидная смола смешивается строго в соответствии с пропорциями смешивания смолы и отвердителя по весу. Смешивание следует производить медленно, так как быстрое смешивание смолы с отвердителем может привести к ее нагреванию и быстрому затвердеванию или растрескиванию. Смешивание можно производить вручную с помощью плоского деревянного шпателя или миксера. Перемешивание желательно производить в течение 3-5 минут, следя за тем, чтобы масса со стенок и дна ёмкости перемешивалась равномерно. При необходимости добавьте пигменты, затем перелейте массу в другую емкость и повторите перемешивание. Это поможет избежать перегрева и образования пузырьков воздуха.

Смешивание можно производить вручную с помощью плоского деревянного шпателя или миксера. Перемешивание желательно производить в течение 3-5 минут, следя за тем, чтобы масса со стенок и дна ёмкости перемешивалась равномерно. При необходимости добавьте пигменты, затем перелейте массу в другую емкость и повторите перемешивание. Это поможет избежать перегрева и образования пузырьков воздуха.

При добавлении пигментов необходимо учитывать, что тон массы в емкости для смешивания может отличаться от тона отливки. Для проверки тона рекомендуем налить небольшое количество смолы, соответствующее толщине планируемой заливки, в прозрачный пластиковый стакан. Таким образом, можно объективно оценить интенсивность тонировки.

Как только смола подготовлена, ее можно медленно заливать. После того, как желаемый слой залит, его поверхность можно нагреть строительным феном или газовой горелкой, чтобы полностью избавиться от пузырьков воздуха на поверхности смолы. Если необходимо увеличить толщину слоя, следующий можно заливать, когда первый слой начал затвердевать — стал липким. Если данный момент упущен, дождитесь полного затвердевания смолы, обезжирите ее ацетоном или техническим спиртом, слегка отшлифуйте наждачной бумагой зернистостью 40–120 для обеспечения адгезии следующего слоя. Если несколько слоев отливки сделать правильно, стыки не будут видны в поперечном сечении.

Если данный момент упущен, дождитесь полного затвердевания смолы, обезжирите ее ацетоном или техническим спиртом, слегка отшлифуйте наждачной бумагой зернистостью 40–120 для обеспечения адгезии следующего слоя. Если несколько слоев отливки сделать правильно, стыки не будут видны в поперечном сечении.

После заливки до нужного уровня возможно небольшое осаждение смолы. В основном это связано с тем, что эпоксидные смолы заполняют все свободные места и частично впитываются в пористый материал.

Дальнейшую обработку поверхности — шлифовку, полировку следует проводить после полного высыхания смолы. Для получения идеально гладкой поверхности мы рекомендуем использовать наждачную бумагу зернистостью до 4000, начиная шлифовку с 120 и постепенно доходя до 4000. Следует отметить, что такая зеркальная поверхность будет более подвержена царапинам, пользоваться ею следует с особой осторожностью. Мы рекомендуем отшлифовать поверхность эпоксидных столов до зернистости 320 и затем провести дальнейшую обработку. Визуально такая поверхность будет слегка матовой, прозрачность смолы не будет заметно отличаться, и пользоваться таким предметом будет проще. В качестве финишного защитного покрытия можно использовать жидкую эпоксидную смолу с прозрачным отвердителем (в качестве top coat) или масло воск STAFOR.

Визуально такая поверхность будет слегка матовой, прозрачность смолы не будет заметно отличаться, и пользоваться таким предметом будет проще. В качестве финишного защитного покрытия можно использовать жидкую эпоксидную смолу с прозрачным отвердителем (в качестве top coat) или масло воск STAFOR.

После полировки и нанесения защитного покрытия деревянная поверхность приобретет окончательную текстуру, а эпоксидная смола станет ярче, если в нее будут добавлены пигменты. В свою очередь, без добавления пигментов смола станет полностью прозрачной

Блог

Эпоксидные покрытия важны для защиты поверхностей от различных типов повреждений — от царапин и истирания до химических веществ и многого другого. Хотя их можно использовать при низких температурах, с эпоксидными покрытиями необходимо обращаться и наносить их с помощью специальных методов, адаптированных к окружающей среде.

Смешивание эпоксидной смолы и отвердителя вызывает химическую реакцию с выделением тепла. Как температура окружающей среды, так и температура бетона влияют на скорость реакции и степень отверждения эпоксидной смолы. Если покрытие наносится при более низких температурах, эпоксидная смола может казаться достаточно затвердевшей, но она не достигнет полного отверждения или не достигнет заданных физических свойств, что в конечном итоге приведет к преждевременному выходу из строя.

Как температура окружающей среды, так и температура бетона влияют на скорость реакции и степень отверждения эпоксидной смолы. Если покрытие наносится при более низких температурах, эпоксидная смола может казаться достаточно затвердевшей, но она не достигнет полного отверждения или не достигнет заданных физических свойств, что в конечном итоге приведет к преждевременному выходу из строя.

Пять советов, о которых следует помнить при нанесении эпоксидных покрытий в холодную погоду:

1. Нагрейте смолу и отвердитель перед использованием

Чтобы обеспечить хорошее начало химической реакции и способствовать оптимальному отверждению, нагрейте смолу и отвердитель. нагревательными лампами или держите их в нагретом помещении перед использованием. Если эпоксидная смола используется на открытом воздухе, можно соорудить небольшой переносной ящик для хранения эпоксидной смолы из жестких листов изоляции с фольгой, с обычной лампочкой или электрической грелкой внутри для поддержания температуры 70-9°С. 0°F (21-32°C). Этот метод сохранит теплую смолу и отвердитель рядом с рабочей зоной и предотвратит охлаждение материала до того, как его можно будет смешать и нанести.

0°F (21-32°C). Этот метод сохранит теплую смолу и отвердитель рядом с рабочей зоной и предотвратит охлаждение материала до того, как его можно будет смешать и нанести.

Кроме того, область должна быть нагрета в течение всего времени отверждения эпоксидной смолы. Если в документации производителя указано, что время отверждения эпоксидной смолы составляет восемь часов, предположим, что это означает восемь часов при температуре 70° F (21° C). Если температура подложки и окружающей среды ниже, время отверждения будет больше. Как правило, при падении температуры на каждые 18° F ниже 70° F время отверждения удваивается. Таким образом, если подложку и окружающую среду можно нагреть только до 50 ° F, для отверждения эпоксидной смолы потребуется около 18 часов. Имейте в виду, что большинство эпоксидных смол, если они специально не разработаны для использования в холодную погоду, никогда полностью не затвердевают при температуре ниже 50° F.

За исключением специально разработанных и маркированных материалов, способных отверждаться при низких температурах, эпоксидные покрытия обычно лучше всего подходят для нанесения при температуре выше 50°F (10°C). Однако идеальная температура применения зависит от продукта. Чтобы узнать минимальную рекомендуемую температуру нанесения наносимого продукта, специалисты по нанесению должны обратиться к литературе по эпоксидным покрытиям или связаться с производителем. Затем они должны следить за тем, чтобы окружающая среда покрытия оставалась на уровне или выше этой температуры во время нанесения и в течение всего периода отверждения.

Однако идеальная температура применения зависит от продукта. Чтобы узнать минимальную рекомендуемую температуру нанесения наносимого продукта, специалисты по нанесению должны обратиться к литературе по эпоксидным покрытиям или связаться с производителем. Затем они должны следить за тем, чтобы окружающая среда покрытия оставалась на уровне или выше этой температуры во время нанесения и в течение всего периода отверждения.

Почему важна температура

При смешивании эпоксидной смолы и отвердителя начинается химическая реакция. Температура окружающей среды, бетона, на который наносится покрытие, и эпоксидной смеси будут влиять на скорость химической реакции с эпоксидной смолой, а также на степень отверждения. Более высокие температуры ускорят химическую реакцию, а более низкие температуры замедлят ее. И то, и другое напрямую влияет на время отверждения и физические свойства эпоксидной смолы.

Кроме того, температура влияет на эксплуатационные свойства эпоксидной смолы. Когда температура падает, эпоксидная смола становится намного гуще и не течет должным образом. Это означает, что гораздо сложнее дозировать и смешивать эпоксидную смолу и отвердитель в холодную погоду, что может привести к неполному смешиванию и большему риску разрушения покрытия. Холодная, густая эпоксидная смола и холодная подложка также вызывают проблемы с нанесением, такие как неравномерный внешний вид и пузырьки воздуха в готовом изделии.

Когда температура падает, эпоксидная смола становится намного гуще и не течет должным образом. Это означает, что гораздо сложнее дозировать и смешивать эпоксидную смолу и отвердитель в холодную погоду, что может привести к неполному смешиванию и большему риску разрушения покрытия. Холодная, густая эпоксидная смола и холодная подложка также вызывают проблемы с нанесением, такие как неравномерный внешний вид и пузырьки воздуха в готовом изделии.

2. Обеспечьте правильное соотношение компонентов смеси

Важно убедиться, что смола и отвердитель используются в правильном соотношении. Смешивание части А и части В в разных пропорциях может серьезно подорвать способность эпоксидной смолы к правильному отверждению и достижению предельной прочности. Лучше всего смешать полный комплект эпоксидной смолы и не пытаться разбивать его на части и смешивать меньшие объемы.

Правильная пропорция смеси зависит от продукта — еще одна причина внимательно прочитать инструкцию перед использованием. Многие эпоксидные покрытия имеют соотношение смешивания 1:1, что означает одну объемную часть части А (эпоксидной смолы) на одну объемную часть части В (отвердителя). Однако также распространены соотношения смешивания 2:1, 3:1 и 4:1.

Многие эпоксидные покрытия имеют соотношение смешивания 1:1, что означает одну объемную часть части А (эпоксидной смолы) на одну объемную часть части В (отвердителя). Однако также распространены соотношения смешивания 2:1, 3:1 и 4:1.

В некоторых случаях дефекты, вызванные неправильным смешиванием, видны во время нанесения. Наиболее очевидным свидетельством несоответствия пропорций смеси является эпоксидное покрытие, которое не затвердевает — химическая реакция не проходит до конца, и в результате покрытие остается мягким и липким. И наоборот, эпоксидная смола, смешанная в неправильном соотношении, может реагировать слишком быстро, вызывая трещины в отвержденном покрытии.

В других случаях эпоксидное покрытие, смешанное в несоответствующей пропорции, может выглядеть отвердевшим должным образом и визуально не отличаться от покрытия, смешанного в надлежащей пропорции. Однако на гибкость, химическую стойкость, водостойкость и твердость покрытия может отрицательно повлиять несоответствие состава смеси. В зависимости от условий эксплуатации покрытия эти дефекты могут быть незаметны сразу. Например, эпоксидное напольное покрытие, смешанное в несоответствующем соотношении, сначала может показаться хорошим, но после того, как пол начнет использоваться, покрытие может легко поцарапаться, обесцвечиваться под воздействием воды или химикатов или расслаиваться.

В зависимости от условий эксплуатации покрытия эти дефекты могут быть незаметны сразу. Например, эпоксидное напольное покрытие, смешанное в несоответствующем соотношении, сначала может показаться хорошим, но после того, как пол начнет использоваться, покрытие может легко поцарапаться, обесцвечиваться под воздействием воды или химикатов или расслаиваться.

3. Тщательно перемешайте смолу и отвердитель

Смола и отвердитель должны быть тщательно перемешаны. Как всегда, предварительно смешайте части А и В перед объединением. Затем смешайте две части вместе в течение как минимум двух минут с помощью дрели и лопастного миксера на низкой скорости. Никогда не перемешивайте вручную!

Соскребите стенки и дно контейнера во время смешивания. Сосуд для смешивания меньшего объема улучшит химическую активность, поскольку ограниченная площадь поверхности не будет рассеивать тепло, выделяемое в результате химической реакции. Например, смешайте двухгаллонную единицу эпоксидной смолы в трехгаллонном контейнере.

4. Максимально нагрейте поверхность и окружающую среду

При нанесении на более теплую поверхность эпоксидная смола будет разжижаться, растекаться и лучше проникать, что приведет к более прочному соединению. Обогрев открытых площадок, на которые будет нанесено покрытие, можно осуществить, соорудив палатки для отверждения вокруг территории и используя переносные обогреватели или тепловые лампы. Никогда не используйте невентилируемые источники тепла с открытым пламенем, такие как саламандры или каталитические нагреватели. Выхлопные газы для этих типов нагревателей могут загрязнять поверхность, повышать влажность и CO 2 уровни, вызванные выхлопными газами, повлияют на отверждение эпоксидной смолы и в конечном итоге приведут к разрушению покрытия. Каталитические нагреватели, по-видимому, не представляют проблемы, если они не используются в ограниченном пространстве, например, в палатке или боксе для полимеризации.

5. Тщательно подготовьте поверхность перед повторным нанесением

При нанесении покрытия при более низких температурах более медленное отверждение может привести к образованию аминового румянца на поверхности эпоксидной смолы. Румянец ощущается как восковая пленка на поверхности отвержденной эпоксидной смолы. Если необходим второй слой, перед нанесением второго слоя немедленно промойте поверхность теплой водой, используя губку 3-M Scotchbrite. Прежде чем вода испарится, высушите поверхность чистыми безворсовыми полотенцами и отшлифуйте все оставшиеся глянцевые участки наждачной бумагой средней зернистости. Перед нанесением покрытия убедитесь, что все остатки шлифовки удалены.

Румянец ощущается как восковая пленка на поверхности отвержденной эпоксидной смолы. Если необходим второй слой, перед нанесением второго слоя немедленно промойте поверхность теплой водой, используя губку 3-M Scotchbrite. Прежде чем вода испарится, высушите поверхность чистыми безворсовыми полотенцами и отшлифуйте все оставшиеся глянцевые участки наждачной бумагой средней зернистости. Перед нанесением покрытия убедитесь, что все остатки шлифовки удалены.

Прежде чем приступить к любому проекту, важно понять последствия нанесения эпоксидной смолы в холодную погоду, чтобы правильно подготовиться. Внедрив эти шаги в процесс подготовки и подачи заявки, вы обеспечите успешный результат.

Об авторе

Дженнифер Крисман — директор отдела маркетинга компании Euclid Chemical. Ветеран отрасли с более чем 20-летним стажем, Крисман руководит инициативами по маркетинговым коммуникациям для линейки добавок, армирующих волокон, продуктов для ремонта бетона, напольных материалов и декоративных бетонных систем Euclid Chemical.

При какой температуре следует наносить эпоксидную смолу? | PrimoResin.ca

Прочность и долговечность поверхности можно увеличить, используя эпоксидную смолу. Вещество может защитить полы от грязи и повреждения водой и продлить срок их службы. Однако, чтобы эпоксидная смола застыла равномерно и обеспечила желаемые преимущества, она должна наноситься при определенной температуре.

Эпоксидная смола может наноситься при температуре от 50 до 85 градусов по Фаренгейту. Эпоксидную смолу трудно наносить при температурах ниже этого диапазона, и она может отверждаться с нарушением эстетики и структурной целостности, если температура поднимается выше 85 градусов по Фаренгейту. Никто не хочет иметь дело с эпоксидной смолой в морозную зиму.

Оставшаяся часть этой статьи ответит на любые ваши вопросы о нанесении эпоксидной смолы на холодную поверхность или в холодную погоду, например, нужно ли вам контролировать температуру в этой области и что произойдет, если температура значительно изменится до, во время или после нанесения покрытия. Вы также узнаете, сколько стоит подогрев участка для правильного нанесения и отверждения эпоксидной смолы, а также как проверить, затвердела она или нет.

Вы также узнаете, сколько стоит подогрев участка для правильного нанесения и отверждения эпоксидной смолы, а также как проверить, затвердела она или нет.

Можно ли наносить эпоксидную смолу в холодную погоду?

При работе с эпоксидной смолой, грунтовкой или герметиком первое, что вы обнаружите, это то, что вещество необходимо нагреть до очень высокой температуры, прежде чем его можно будет залить или нанести. Эпоксидная смола является наименее устойчивой к холоду из многих эпоксидных смол, доступных для использования в проектах «сделай сам» и поделок. Когда кто-то говорит о «нанесении» эпоксидной смолы, он не имеет в виду заливку смолой холста. Как правило, это означает использование грунтовки или эпоксидного покрытия.

Если поверхность, которую вы собираетесь обрабатывать, достаточно теплая, эпоксидную смолу можно наносить при любой температуре. Для устойчивого отверждения эпоксидной смолы важно поддерживать высокую температуру во время нанесения, а затем постепенно уменьшать ее. Если температура упадет до того, как эпоксидная смола застынет, слой не будет прилипать к тому, что он покрывает.

Если температура упадет до того, как эпоксидная смола застынет, слой не будет прилипать к тому, что он покрывает.

Результат будет одинаковым независимо от того, наносится ли эпоксидная смола на холодную поверхность или поверхность быстро становится холодной после нанесения. Процесс высыхания останавливается. Бывают случаи, когда покрытие никогда не затвердевает, оставаясь сухим на ощупь, но недостаточно твердым, чтобы его можно было использовать. Несмотря на свою полезность в качестве герметика, эпоксидная смола не полностью схватывается на холоде, что делает покрытие бесполезным в качестве защитного барьера.

Хотя «холодный» и «горячий» не исключают друг друга. Эпоксидная смола затвердеет, если температура поверхности упадет, но не слишком сильно. Значительные затраты и трудности связаны с более длительным периодом отверждения. Если вы работаете над проектом нанесения эпоксидной смолы, вы можете столкнуться с некоторыми проблемами, связанными с «слегка прохладным» климатом.

Мягкая эпоксидная смола имеет дефекты, поскольку она не может работать как твердое вещество, пока не затвердеет. Частицы грязи и пыли могут застрять в его блестящем покрытии и придать ему тусклый вид. Если защита поверхности является вашей единственной мотивацией для использования эпоксидной смолы, это не должно быть проблемой.

Если эпоксидная смола не затвердеет до того, как ее поместят под давлением, она может выйти из строя. Эпоксидная смола представляет большую опасность, когда она используется для скрепления двух материалов. Хотя важно сохранить целостность эпоксидной смолы для напольного покрытия, проект не подвергается опасности до тех пор, пока площадь не используется.

Неравномерное отверждение — Когда температура не контролируется и слегка холодная, вполне вероятно, что нет никаких искусственных средств контроля, обеспечивающих равномерную температуру поверхности с покрытием. Точечный нагрев происходит, когда некоторые области (по разным причинам) становятся более горячими, чем другие, даже если вся площадь не нагревается. Результатом является непостоянное отверждение эпоксидной смолы.

Результатом является непостоянное отверждение эпоксидной смолы.

Смола и холодная погода – что ожидать

Теперь, когда мы рассмотрели последствия использования эпоксидной смолы в холодную погоду, мы можем исследовать, каково это работать с материалом после завершения проекта. Для актуальности данного раздела требуется контроль температуры поверхности во время нанесения и отверждения эпоксидной смолы. После того, как смола затвердеет до нужной консистенции, шансов на растрескивание не будет.

Однако поверхность, на которую наносится эпоксидная смола, может замерзнуть и треснуть. Эпоксидную смолу обычно наносят в качестве верхнего слоя на бетонные полы. Эпоксидная смола не может скрепить бетон, так как он сжимается и расширяется при сильном нагревании и холоде.

Это приводит к тому, что поверхность, к которой приклеено эпоксидное покрытие, разрывается на части. Если эпоксидная смола используется на поверхности, которая не трескается, одного нанесения должно быть достаточно. Это один из самых прочных материалов для поверхностного покрытия, на который не действуют арктические температуры или условия, подобные сауне.

Это один из самых прочных материалов для поверхностного покрытия, на который не действуют арктические температуры или условия, подобные сауне.

Нагрев для нанесения эпоксидной смолы

После нанесения и затвердевания эпоксидной смолы можно не беспокоиться о температуре и приступить к нанесению эпоксидной смолы. Требование контролировать температуру окружающей среды на протяжении всего проекта уже было признано. Давайте рассмотрим отдельный гараж в качестве примера места, где можно создать достаточно горячую атмосферу для нанесения эпоксидной смолы.

Для нанесения эпоксидного покрытия в гараже необходим подогрев пола. Комнатный обогреватель можно использовать для обеспечения дополнительного тепла, если в доме нет другого источника тепла. Ничего страшного, если гараж будет сауной. Не делайте пол слишком холодным.

Поэтому и возникает тема использования эпоксидки снаружи. Эпоксидная смола — отличный материал для покрытия полов с подогревом, а значит, вы можете использовать ее внутри помещений. Если у вас нет теплых полов, вы все равно можете правильно нанести эпоксидную смолу, нагрев комнату. Итак, что именно вы делаете на свежем воздухе?

Если у вас нет теплых полов, вы все равно можете правильно нанести эпоксидную смолу, нагрев комнату. Итак, что именно вы делаете на свежем воздухе?

Наружное применение эпоксидной смолы не рекомендуется в постоянно холодном климате. В штатах, где лето достаточно солнечное, эпоксидную смолу можно наносить прямо на землю. Эпоксидная смола чрезвычайно морозостойка после отверждения, но для отверждения требуется много тепла.

Другими словами, температура не будет иметь значения, если эпоксидную смолу нанести на предмет, например на газон, а затем перенести на улицу после отверждения. После затвердевания эпоксидная смола больше подходит для холодных, чем для горячих температур. Хотя эпоксидная смола не подвергается воздействию умеренного нагрева, она может размягчиться при достаточном повышении температуры.

Отверждение эпоксидной смолы при низких температурах сопряжено с определенными трудностями, но, безусловно, достижимо. Просто это займет больше времени, и пока покрытие не высохнет на ощупь, вам нужно будет защитить его от пыли и ударов. Если вы будете осторожны, вам не нужно будет так сильно беспокоиться после этого.

Если вы будете осторожны, вам не нужно будет так сильно беспокоиться после этого.

В холодную погоду для схватывания эпоксидной смолы может потребоваться три полных дня. За это время убедитесь, что помещение, в котором наносится покрытие, безопасно. Все посетители, особенно дети и животные, не должны находиться в помещении, где он находится. После нанесения эпоксидной смолы вы должны проверять ее каждые 12 часов, пока не убедитесь, что она затвердела.

Возможно, вам интересно, как узнать, застыла ли эпоксидная смола. Может быть трудно измерить прочность эпоксидного слоя, пока он не высохнет на ощупь. Эпоксидная смола обычно используется для профессиональных покрытий, и, поскольку эксперты никогда ничего не оставляют на волю случая, вы можете быть уверены, что существует метод, которому вы можете следовать, чтобы гарантировать правильное отверждение покрытия.

Нанесите на тестовую поверхность вдали от проекта, прежде чем продолжить заливку или нанесение эпоксидной смолы.

Проверка совместимости компонентов (и участок с покрытием, и испытательная поверхность изготовлены из того же материала, что и бетон)

Убедитесь, что все имеет одинаковую температуру. Вам не придется беспокоиться об этом, если поверхность проекта и тестовая поверхность находятся в одной комнате.

Отложите любые дальнейшие работы, пока не истечет рекомендуемый период отверждения. Часто это составляет от 24 до 48 часов, в зависимости от отвердителя.

Если поверхность не такая горячая, как необходимая рабочая температура эпоксидной смолы, добавьте еще 24 часа ко времени отверждения. Если вы находитесь в не особенно холодном климате, вы можете пропустить этот шаг.

Вонзите гвоздь в эпоксидную смолу, нанесенную на испытательную поверхность, чтобы сделать на ней вмятину. Если вам удалось вдавить его, дайте ему 12 часов, чтобы восстановиться, прежде чем пытаться снова. Но вы, вероятно, не сможете вдавить его.

Прибейте поверхность изделия гвоздями, чтобы убедиться, что эпоксидная смола затвердела. В большинстве случаев вы не можете сделать вмятину на эпоксидной смоле гвоздем. Проект не может быть успешно протестирован, если материал и температура тестовой поверхности не идентичны материалам рабочей поверхности. Если вы можете сделать вмятину на поверхности ногтем, подождите 12 часов и повторите попытку.

В большинстве случаев вы не можете сделать вмятину на эпоксидной смоле гвоздем. Проект не может быть успешно протестирован, если материал и температура тестовой поверхности не идентичны материалам рабочей поверхности. Если вы можете сделать вмятину на поверхности ногтем, подождите 12 часов и повторите попытку.

Температура отверждения эпоксидной смолы

Отверждение эпоксидной смолы при комнатной температуре возможно и распространено. Если вы работаете над проектом, и в нем сказано подождать от 24 до 48 часов, велика вероятность, что вам нужно будет делать это при комнатной температуре. Изменение температуры поверхности может ускорить или замедлить процесс.

Хотя эпоксидная смола может отверждаться при комнатной температуре, ее нельзя заливать при этой температуре. Рабочая температура эпоксидной смолы – это более высокая температура, необходимая для заливки материала. Но не все работы с эпоксидной смолой требуют одинакового экстремального нагрева. Некоторые грунтовки, такие как эпоксидная смола, не требуют для нанесения особо горячей или холодной среды.

Дилемма рабочей температуры поднимает интригующий вопрос жизнеспособности проекта. Предполагая, что у вас уже есть эпоксидная смола, которую вы планируете использовать для покрытия желаемой поверхности, вам может быть интересно, при какой температуре ее следует наносить. Ориентировочная стоимость обогрева помещений проекта до комфортного уровня выглядит следующим образом.

Нагрейте стол примерно до 50 градусов по Фаренгейту. Чтобы нагреть пол до 50 градусов по Фаренгейту при использовании воздухонагревателя, возможно, потребуется поднять комнатную температуру до 80 градусов. Обогреватели помещений и подогрев пола можно использовать для определения общей стоимости обогрева обычного гаража до 50 или 80 градусов по Фаренгейту.

Вышеупомянутый вывод основан на средних национальных ценах на газ и электроэнергию. В результате любых дополнительных сборов или скидок, которые может предложить ваш частный поставщик, окончательная стоимость может отличаться. Эпоксидная смола, как правило, дешевле наносить летом, но зимой пол с подогревом обычно уже включен, и затраты на небольшое повышение температуры минимальны.

Также может использоваться на изогнутых поверхностях. Рекомендуемый объем смешивания до 10 л, степень твердости 91D.

Также может использоваться на изогнутых поверхностях. Рекомендуемый объем смешивания до 10 л, степень твердости 91D. Рекомендуемый единичный объем смешивания не ограничен, степень твердости 81D.

Рекомендуемый единичный объем смешивания не ограничен, степень твердости 81D.