1.6. Резина и каучуки (пробки и шланги)

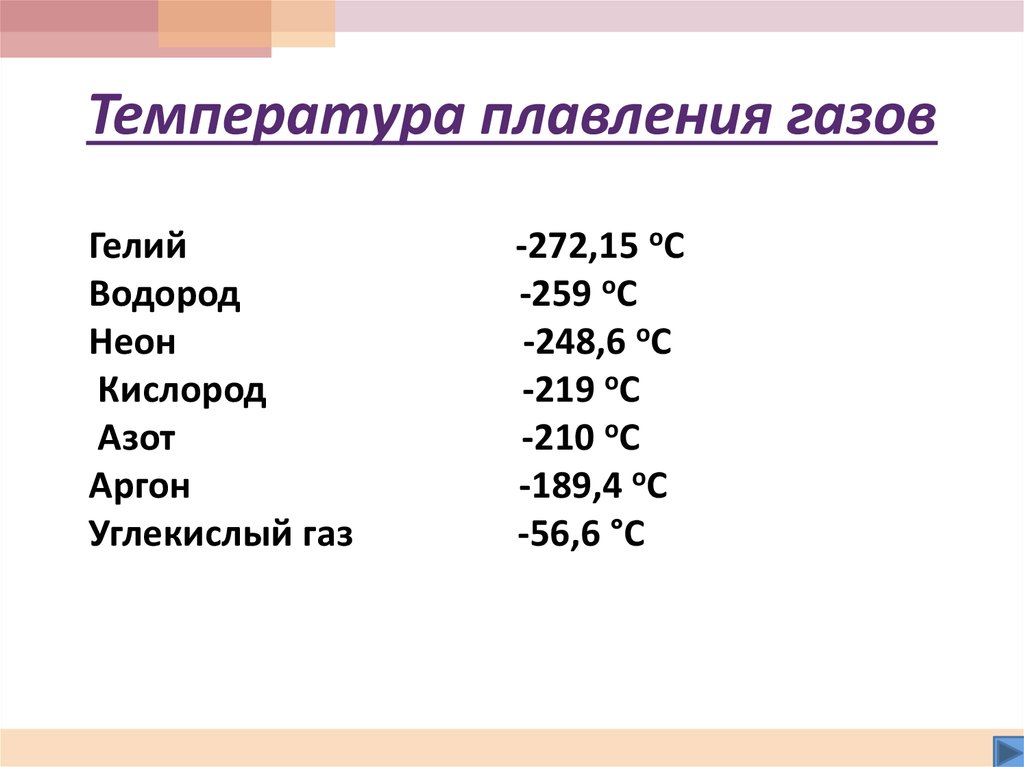

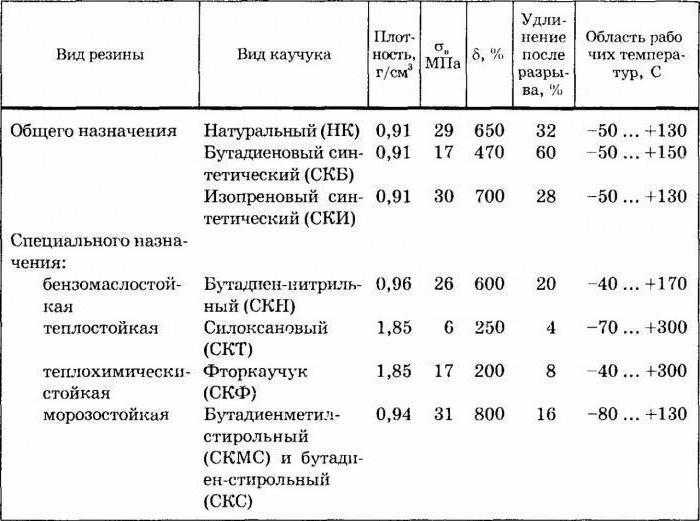

Резина — продукт вулканизации каучука, обладающий способностью к большим обратимым деформациям. Температура эксплуатации обычной резины колеблется в интервале от -50 до 150 °С. Теплостойкие резины выдерживают температуру до 200 °С, а морозоустойчивые до -150 °С.

Термическая деструкция резины сильно ускоряется в присутствии кислорода и других окислителей. При температуре ниже -20 °С обычная резина становится хрупкой. При температуре ниже +70 °С на нее не действуют концентрированные водные растворы оснований и кислот, кроме серной и азотной. Разрушают резину такие окислители, как пероксид водорода, галогены, водные растворы дихроматов и перманганатов щелочных металлов.

Резина набухает в органических растворителях и способна растворять в заметных количествах газы, особенно такие как SO2) Nh4, h3S, СO2, N20, СН4, O2, СО и N2, в меньшей степени Н2 и Не. Эти газы медленно проникают через резину. Она проницаема также для пара воды, поэтому применение ее в вакуумной технике ограничено.

Резина стареет в атмосфере O2 и на свету, при этом ее поверхность сначала становится клейкой, а затем хрупкой, после чего резина растрескивается.

Кремнийорганический каучук (силоксановый, силиконовый каучук) — полимер (-R2SiO-)n. Такой каучук более термически устойчив, чем резина из натурального или синтетического каучука. Продолжительность эксплуатации изделий из кремнийорганического каучука на воздухе при 120 °С составляет 10-20 лет, а при 200 °С — 1 год. Однако газопроницаемость этого каучука в десятки раз выше, чем у натурального. Еще более термостоек силастик ЛС-53 (метил-3,3,3-трифторпропилсиликоновый каучук), не теряющий эластичности в температурном интервале от -68 до +205 °С.

Силоксановый каучук устойчив в среде большинства кислот, кроме фтороводородной и концентрированных азотной и серной. Полимер постепенно разрушается концентрированными водными растворами КОН и NaOH, набухает и растворяется в ССl4,СНСl3, простых и сложных эфирах, углеводородах.

Кремнийорганический каучук устойчив к воздействию кислорода воздуха, а при сгорании выделяет SiC2 и большое количество энергии в форме теплоты. При температуре ниже -50 °С полимер становится хрупким.

При температуре ниже -50 °С полимер становится хрупким.

Вайтон-А (флуорель) — сополимер винилиденфторида с пер-фторпропиленом — является одним из самых термостойких кау-чуков, работающих в интервале температур от -44 до +315 °С. Даже при 315 °С он сохраняет эластичность в течение суток, а при 200 °С — в течение 2400 ч. Вайтон стоек к действию масел и органических растворителей. Все эти материалы, но в основном резину, используют для изготовления шлангов, пробок, перчаток, фартуков и др.

Резиновые пробки применяют в тех случаях, когда вещество, находящееся в закрываемом сосуде, не действует на резину и не вызывает ее набухания.

Перед употреблением новые резиновые пробки нагревают в 2-5%-м водном растворе КОН или NaOH, а затем в чистой воде и хранят в закрытом сосуде из темного стекла.

Для предохранения пробок от затвердевания и растрескивания в процессе длительной эксплуатации при температурах 80-100 °С их пропитывают парафином. В расплавленный парафин («100 °С) пробки опускают на 30-60 с, а затем помещают в фарфоровой чашке в нагретый до 100-105 °С сушильный шкаф. Парафин постепенно растворяется в резине и сохраняет ее эластичность.

Парафин постепенно растворяется в резине и сохраняет ее эластичность.

Кроме обычных резиновых пробок некоторые фирмы выпускают пустотелые пробки с внутренними карманами. В частности, фирма «Aldrich» (США) производит резиновые пробки с двумя карманами (рис. 5, а). Такими пробками закрывают ампулы, трубки и пробирки. Перегородка служит для отбора проб при помощи шприца без вскрытия сосуда. Верхний карман для герметичности может быть закрыт стеклянной или полимерной пробкой. Подобные пробки используют и для соединения стеклянных трубок разного диаметра, прдварительно вырезав перегородку или просверлив ее. В последнем случае она будет выполнять функции диафрагмы.

Для более надежного и герметичного закрепления резиновой пробки 3 (рис. 5, б) со стеклянной трубкой в горле 4 сосуда применяют отрезок резинового шланга 2, прижимаемого в верхней и нижней частях к трубке и горлу сосуда медной или алюминиевой проволокой 1.

Рис. 5. Пробки для сосудов: резиновые (а — в), стеклянные (г), фторопластовые (й) и полимерные, изолирующие от воздуха (е):

е. 1 — бакелитовая крышка; 2, 4 — фторопластовые прокладки; 3 — алюминиевая прижимная пробка; 5 — горло сосуда с резьбой

1 — бакелитовая крышка; 2, 4 — фторопластовые прокладки; 3 — алюминиевая прижимная пробка; 5 — горло сосуда с резьбой

Разрушительное действие пара некоторых веществ на резиновую пробку 1 предотвращают при помощи тонкой пленки из Фторопласта или полиэтилена 2 (рис. 5, в), изолирующего пробку одновременно и от стенок сосуда. Пленку предварительно нагревают в кипящей воде, затем вставляют в горло сосуда и прижимают осторожно пробкой.

Резиновые и полимерные трубки (шланги), еще не бывшие в употреблении, следует перед применением промыть чистой водой или разбавленным водным раствором NaOH. Если через резиновую трубку пропускали хлор или газы кислотного характера (HCl, SO2 и др.), то после работы ее необходимо промыть водой, затем раствором карбоната натрия и снова водой. Иначе на внутренней поверхности трубки образуются мелкие трещины.

Резиновую трубку, по которой будет перемещаться ртуть, следует предварительно обработать в течение 1 ч нагретым до 70 °С 20%-м водным раствором NaOH, а затем теплой чистой водой. Такая обработка позволяет удалить из поверхностного слоя резиновой трубки серу, которая взаимодействует с ртутью. В очищенном шланге ртуть остается блестящей даже при использовании его в течение года.

Такая обработка позволяет удалить из поверхностного слоя резиновой трубки серу, которая взаимодействует с ртутью. В очищенном шланге ртуть остается блестящей даже при использовании его в течение года.

При надевании резиновой трубки на стеклянную следует последнюю слегка смочить водой или глицерином. Смазывать резиновую трубку какими-либо маслами нельзя, так как от этого резина разбухает и становится менее эластичной.

Перед надеванием на стеклянную трубку конец шланга из полиэтилена или полихлорвинила погружают в горячую воду, при этом он становится более эластичным и легко надевается на стеклянную трубку. При работе с вакуумом или под давлением стеклянные трубки следует присоединять друг к другу по возможности встык. Толстостенный вакуумный шланг должен по размеру строго подходить к стеклянной трубке, снабженной на конце рядом сужений и расширений («оливой», см. рис. 52, г). Вакуумный шланг нужно натягивать на трубку не менее чем на 2-3 см, предварительно смазав конец трубки тонким слоем силиконового масла или безводным глицерином, к которому добавляют до 30% талька.

При использовании шлангов из полимерных материалов не надо забывать, что органические растворители вымывают из них пластификаторы (исключение — фторопластовые шланги) и шланги со временем становятся твердыми и хрупкими. Преимущество таких шлангов по сравнению с резиновыми — их прозрачность и более высокая химическая устойчивость.

Резиновые трубки следует хранить в темном прохладном месте и во влажной атмосфере. На свету они легче окисляются, особенно если находятся в ящиках из смолистого дерева, выделяющего следы озона. В таких ящиках резиновые трубки через месяц приходят в полную негодность. Лучше всего резиновые шланги хранить в водном растворе глицерина (100 мл глицерина в I л воды) или в растворе Са(ОН)2, в крайнем случае в чистой воде.

Помимо резиновых химические сосуды закрывают стеклянными пробками и пробками из полимерных материалов.

Стеклянные пробки (см. рис. 5, г) являются составной частью сосуда и всегда пришлифованы к его горлу. Чтобы не путать пробки, на них и на сосудах надо проставлять одинаковые номера. Когда сосуд ничем не заполнен, между пробкой и горлом сосуда прокладывают полоску фильтровальной бумаги, чтобы пробку не заело, а при хранении летучих веществ пришлифованную часть пробки смазывают вазелином или силиконовым маслом.

Чтобы не путать пробки, на них и на сосудах надо проставлять одинаковые номера. Когда сосуд ничем не заполнен, между пробкой и горлом сосуда прокладывают полоску фильтровальной бумаги, чтобы пробку не заело, а при хранении летучих веществ пришлифованную часть пробки смазывают вазелином или силиконовым маслом.

При продолжительном хранении сосуда с тем или иным веществом стеклянные пробки часто заедает. Чтобы вынуть такую пробку, ее следует прежде всего постараться повернуть вокруг оси или раскачать, нажимая на нее сбоку то вправо, то влево, осторожно постукивая каким-либо деревянным предметом. Так почти всегда удается извлечь застрявшие пробки. Если этот прием не дает результатов, следует осторожно нагреть горло сосуда на небольшом коптящем пламени горелки, свечи, спички

или под струей горячей воды, вращая сосуд. (Если в сосуде находится огнеопасное вещество, то горло нагревают только горячей водой.) Нагревание должно быть кратковременным, чтобы нагрелось только горло сосуда, а не сама пробка. После такого нагрева горло несколько расширяется, и при боковом постукивании пробку удается вынуть.

После такого нагрева горло несколько расширяется, и при боковом постукивании пробку удается вынуть.

Когда в шлифе закристаллизовалось вещество, сосуд ставят пробкой вниз в теплую воду на час-другой. После такой обработки пробка обычно легко извлекается. Извлечь пробку, которую сильно заело, можно только при достаточном запасе терпения.

Нельзя хранить в сосудах со стеклянными пробками щелочи и их водные растворы. Пробки из таких сосудов часто не извлекаются ни одним из указанных выше приемов.

Пробки из полимерных материалов (фторопластовые, полиэтиленовые и полипропиленовые) очень удобны для закрывания стеклянных сосудов. Эти пробки никогда не заедает в горлах, они более химически устойчивы и создают надежную герметичность.

Некоторые фторопластовые пробки для удобства извлечения из горла сосуда снабжают стержнем с резьбой и круглой с насечкой гайкой (см. рис. 5, д). Закручивая гайку, опирающуюся на верхнюю кромку горла сосуда, можно спокойно, не взбалтывая содержимого сосуда, извлечь пробку.

Для герметичной долговременной изоляции вещества от воздействия кислорода и влаги воздуха применяют составные полимерные пробки, конструкция которых показана на рис. 5, е.

Сверление резиновых пробок производят при помощи набора ручных сверл (рис. 6, а), представляющих собой металлические тонкостенные трубки с ручкой или отверстием на одном конце, в которое вставляют стержень. Другой конец трубки заточен. Для заточки трубки ее надевают плотно на коническую часть специального ножа (рис. 6, б), нож прижимают большим пальцем левой руки к сверлу, а правой рукой поворачивают трубку сверла вокруг конуса (рис. 6, в), не нажимая сильно на нож, в противном случае возможно образование на сверле зазубрин. Для точки сверла можно использовать также брусок или напильник с мелкой насечкой. Во всех случаях затачивается только внешняя часть сверла.

Другие части:

1.6. Резина и каучуки (пробки и шланги). Часть 1

1.6. Резина и каучуки (пробки и шланги). Часть 2

К оглавлению

Нагрев шин при эксплуатации — от чего зависит, допустимое значение, эксперименты

При эксплуатации автомобиля шины, установленные на его колеса, катятся под нагрузкой. При этом происходит нагрев шин. Особенности этого процесса в этой статье описывают ученные из Волгоградского государственного технического университета и Махачкалинского филиала МАДИ.

При этом происходит нагрев шин. Особенности этого процесса в этой статье описывают ученные из Волгоградского государственного технического университета и Махачкалинского филиала МАДИ.

Особенности нагрева покрышки

Нагрев шины при ее качении происходит в основном в результате трения в материалах шины, поскольку потери на трение между частицами воздуха в шине ничтожно малы. Механическое и молекулярное трение между структурными элементами покрышки преобразуется в тепловую энергию, а трение о дорожное покрытие – также в тепло и износ протектора.

Температура в той или иной точке шины преимущественно определяется на основе баланса между количеством тепла, создаваемого в данной точке в каждую единицу времени, и возможностью отвода этого тепла.

Если разделить шину на сектора – немного большие, чем сектор, охватывающий пятно контакта шины с дорогой, то можно увидеть, что тепло выделяется в каждом секторе шины. Это происходит циклически только в небольшой промежуток времени, когда сектор приближается и проходит пятно контакта с дорогой. Затем каждый сектор остывает, передавая тепло окружающему воздуху до нового приближения к пятну контакта с дорогой.

Затем каждый сектор остывает, передавая тепло окружающему воздуху до нового приближения к пятну контакта с дорогой.

В тех местах профиля шины, где толще резина и значительнее деформация, выделяется больше тепла. На температуру в данной точке шины оказывает также влияние теплообразование в смежных точках. Поэтому во время работы шина имеет различную температуру в каждой точке своего профиля. В начале движения колеса выделенное тепло идет на нагрев тела шины и частично рассеивается в окружающей среде. По мере дальнейшего движения температура шины повышается, и происходит перераспределение тепла между различными зонами профиля шины.

Как посчитать количество тепла при нагреве шины

Количество тепла, создаваемого в единицу времени в той или иной точке шины, определяется видом трения, величиной и скоростью деформации, а также температурой окружающей среды.

Величина трения зависит от свойств материала и загруженности элементов шины. Более нагруженные элементы шины при своей работе выделяют и больше энергии. Молекулярное трение обычно меньше механического трения между отдельными элементами. В тех местах, где не обеспечено хорошее молекулярное сцепление между резиной и кордом, т. е. где преобладает механическое трение, там при работе шины наблюдается быстрое локальное повышение температуры.

Молекулярное трение обычно меньше механического трения между отдельными элементами. В тех местах, где не обеспечено хорошее молекулярное сцепление между резиной и кордом, т. е. где преобладает механическое трение, там при работе шины наблюдается быстрое локальное повышение температуры.

Потери на трение возрастают с увеличением деформации шины и скорости движения автомобиля, но уменьшаются с увеличением температуры. Отвод тепла от шины осуществляется благодаря конвекции, теплопроводности и теплоизлучению. Он усиливается при обдуве шины ветром и увеличивается с ростом скорости обдува.

В нормальных условиях работы колеса основная часть тепла отводится от шины конвекцией в атмосферный воздух, и лишь около 15% – теплоотдачей в сухое дорожное покрытие. Соотношение между теплом, отводимым в воздух и дорогу, зависит от многих факторов. В первую очередь, это соотношение зависит от разности температур между поверхностью шины и дороги, а также количества тепла, выделяемого в результате трения в контакте.

Популярные бренды шин: Nokian, Michelin, Hankook.

От чего зависит температура шины

Зависимости температуры в точках поперечного сечения шины при качении ее по барабану с различными постоянными скоростями, приведены на рис. 1.

Рис. 1. Зависимости температуры в точках поперечного сечения шины при качении ее по барабану с различными постоянными скоростями

Из рисунка 1 видно, что с повышением скорости в одних точках поперечного сечения шины температура увеличивается, а в других – уменьшается. При высоких скоростях движения колеса шина имеет максимальную температуру в сечении 1-3, расположенном посередине беговой дорожки протектора. Поэтому температуру шины оценивают либо средней температурой воздуха в шине, либо действительной температурой в заданной точке профиля шины. Последнюю измеряют обычными игольчатыми термопарами, специальными термисторами и тепловизорами.

Температура шины зависит от ее размера, температуры внешней среды, нагрузки, приходящейся на колесо, давления воздуха и скорости качения колеса. Влияют также конструкция шины, рисунок протектора и степень его износа, гистерезисные и тепловые характеристики шинных материалов, шероховатость. Не обходится без влияния ровности опорной поверхности дороги и интенсивность отвода тепла (обдува воздухом, движения по мокрой дороге, по снегу и льду и т.д.). Неустановившееся тепловое состояние шины, кроме того, зависит от времени качения в данном режиме.

Влияют также конструкция шины, рисунок протектора и степень его износа, гистерезисные и тепловые характеристики шинных материалов, шероховатость. Не обходится без влияния ровности опорной поверхности дороги и интенсивность отвода тепла (обдува воздухом, движения по мокрой дороге, по снегу и льду и т.д.). Неустановившееся тепловое состояние шины, кроме того, зависит от времени качения в данном режиме.

Эксперименты и исследования

Экспериментальные зависимости температуры в различных точках камерной шины 8-15, от времени качения колеса по барабану с постоянной скоростью приведены на рисунке 2. На этом рисунке видно, что при скорости 160 км/ч температура в плечевой зоне протектора увеличивается до 135°С, а температура воздуха в камере примерно на 20°С ниже. Рост температуры продолжается приблизительно 10 минут, после чего она становится постоянной. Такой рост температуры, обусловлен высокой скоростью качения и быстрым разгоном барабана до этой скорости.

Рис. 2. Экспериментальная зависимость температуры шины от времени качения колеса по барабану с постоянной скоростью 160 км/ч, нагрузке 600 кгс, давлении воздуха 1,7 кгс/м2 и температуре окружающего воздуха 38°С: 1 – температура протектора в плечевой зоне шины; 2 –температура воздуха в камере

2. Экспериментальная зависимость температуры шины от времени качения колеса по барабану с постоянной скоростью 160 км/ч, нагрузке 600 кгс, давлении воздуха 1,7 кгс/м2 и температуре окружающего воздуха 38°С: 1 – температура протектора в плечевой зоне шины; 2 –температура воздуха в камере

В процессе эксплуатации шины редко достигают такой скорости и температуры. На рисунке 3а представлены эксплуатационные зависимости максимальной температуры воздуха внутри шины (для шин 11-12) от скорости при различной температуре окружающего воздуха, наличии или отсутствии ветра и различной нагрузке на шину.

Эксперименты проводились в лабораторных условиях при постоянном начальном давлении и двух значениях нормальной нагрузки (2 300 и 1 840 кгс). Испытания проводили при отсутствии обдува шины воздухом (кривые 1 и 4), при обдуве шины, когда температура окружающей среды достигала 25°С (кривые 2 и 6) и 5°С (кривые 3 и 6).

Рис. 3. Зависимости максимальной температуры воздуха внутри шины (для шин 11-12) от скорости:

3. Зависимости максимальной температуры воздуха внутри шины (для шин 11-12) от скорости:

а) – при различной нагрузке на шину и различной температуре окружающего воздуха, наличии или отсутствии обдува ветром, где: 1 – качение без ветра, Gк = 2300 кгс, температура воздуха 25ºС; 2 – тоже самое, но при ветре; 3 – при ветре, температура 5ºС; 4 – без ветра, Gк = 1840 кгс, температура 25ºС; 5 – тоже самое при ветре; 6 – тоже самое при температуре 5ºС;

б) – при различной слойности шины, где: 1 – при 14 слоях корда, 2 – при 12 слоях, 3 – при 10 слоях.

Выводы

Из рисунка 3а можно сделать следующие выводы:

– при одном и том же давлении воздуха уменьшение нагрузки на колесо на 20% значительно снижает температурный режим шины;

– снижение температуры окружающего воздуха даже на 20°С незначительно уменьшает температуру воздуха в шине;

– уменьшение нагрузки оказывает тем большее влияние на снижение рабочей температуры шины, чем выше скорость движения колеса;

– обдув шины ветром оказывает тем большее влияние на уменьшение ее температуры, чем больше она нагружена.

Из рисунка 3б видно, что чем больше слоев корда имеет покрышка, тем выше температура шины при той же скорости качения шины.

Таким образом, с повышением температуры шины все большее количество тепла рассеивается во внешней среде. После определенного времени движения колеса с постоянной скоростью шина приобретает такое распределение температуры, при котором устанавливается равновесие между притоком тепла и рассеиванием его во внешней среде. Наиболее высокая температура при этом наблюдается обычно в зоне брекера посередине беговой дорожки и в плечевых зонах шины.

Температура оказывает большое влияние на сопротивление качению и на срок службы шины. Повышение температуры шины приводит к существенному уменьшению гистерезисных потерь в ней. Это является положительным фактором с точки зрения уменьшения сопротивления движению. Зависимости коэффициента сопротивления качению и средней температуры шины от времени ее обкатки с постоянной скоростью показаны на рисунке 4.

Рис. 4. Зависимость коэффициента сопротивления качению и средней температуры шины от времени ее обкатки с постоянной скоростью, где: 1 – 10 км/ч; 2 – 30 км/ч; 3 – 60 км/ч.

Данные для рис. 4 получены на барабанном стенде для шины, имеющей нагрузку 1200 кгс и давление воздуха 5,75 кгс/см2. Испытания проводили при трех различных скоростях движения от 10 до 60 километров в час. На рисунке видно, что коэффициент сопротивления движению колеса уменьшается с увеличением температуры шины тем интенсивнее, чем больше скорость автомобиля.

Повышение температуры приводит к уменьшению прочности резины и корда. При повышении температуры от нуля до 100°С прочность капронового корда снижается примерно на 20%, а прочность резины и связь ее с кордом – примерно в 2 раза. Поэтому выбору оптимальной температуры, обеспечивающей малое сопротивление движению колеса и высокий срок службы шины, необходимо уделять серьезное внимание.

Температура считается опасной, когда при ней происходит процесс вулканизации и девулканизации резины, т. е. резкое изменение механических качеств резины и корда. В катящейся шине допускается температура 100оС.

е. резкое изменение механических качеств резины и корда. В катящейся шине допускается температура 100оС.

Температура от 100 до 120оС называется критической, а выше 120оС – опасной, поскольку может привести к быстрому разрушению шины. Начиная от критической температуры, возможно повреждение шины, особенно если температура будет держаться продолжительное время.

При повышенных температурах появляются явления усталости, которые обусловлены появлением и развитием на поверхности нитей капронового корда микродефектов. Уменьшение прочности резины и корда при повышении температуры приводит к отслоению протектора, расслоению и разрыву каркаса в местах с наибольшей температурой. Поэтому нельзя допускать нагрева шины выше 100оС.

Гудков В.А., Рябов И.М., Гудков Д.В., Малинин Н.Н., Волгоградский государственный технический университет

Мамакурбанов М.М., Устаров Р.М., Махачкалинский филиал МАДИ

Журнал: Шина Плюс

При какой температуре плавится резина? Факты, которые вы должны знать

Каучук является отличным изолятором, поэтому его можно использовать для изготовления мебели и других изделий. Однако, когда резина подвергается воздействию определенных температур или химических веществ, она плавится. Однако при какой температуре плавится резина?

Однако, когда резина подвергается воздействию определенных температур или химических веществ, она плавится. Однако при какой температуре плавится резина?

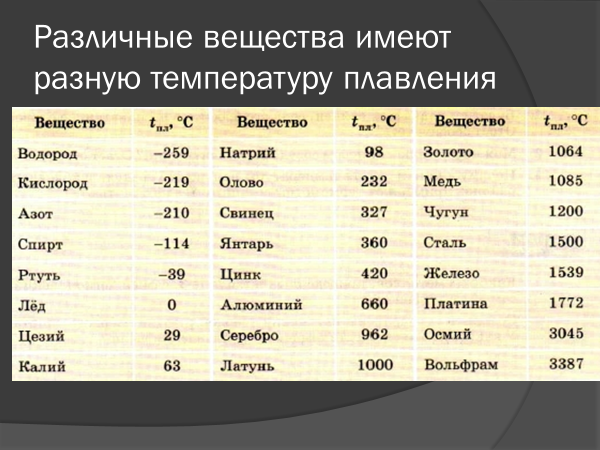

Температурный диапазон плавления резины зависит от типа используемой резины и от того, как долго она подвергалась воздействию тепла или химикатов. Температура плавления натурального каучука (также называемого неопреном) составляет около 365 градусов по Фаренгейту (180 градусов по Цельсию).

Одна из самых распространенных вещей, которые приходят на ум, когда вы слышите о резине, — это ваша автомобильная шина. Одна вещь, которую я знаю о шинах, это то, что они горят агрессивно и дают много дыма. Таким образом, вы не должны подвергать свою автомобильную шину воздействию тепла, достаточного для того, чтобы она расплавилась или загорелась.

При какой температуре плавится резина? Температура плавления резины составляет около 365 градусов по Фаренгейту. Это выше, чем температура плавления многих других материалов, таких как стекло, но все же относительно низкая по сравнению с большинством материалов.

Это выше, чем температура плавления многих других материалов, таких как стекло, но все же относительно низкая по сравнению с большинством материалов.

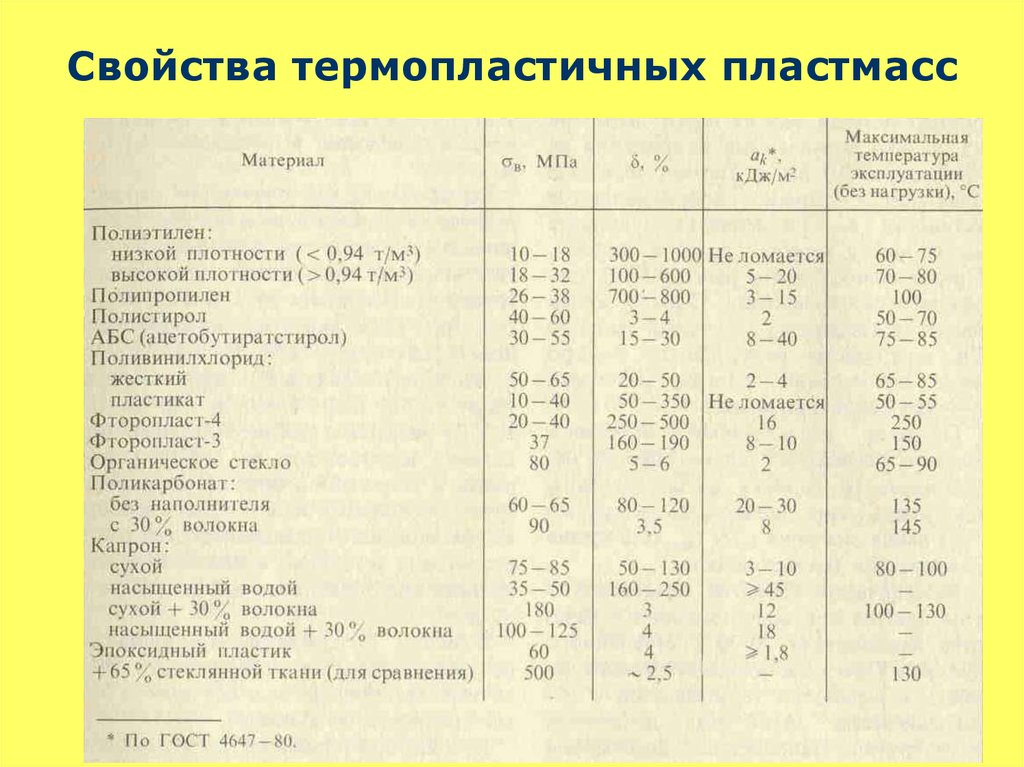

Кроме того, температура плавления резины зависит от типа резины. Наиболее распространенными типами каучука являются эластомеры, термопласты и термореактивные пластмассы. Это все материалы, которые можно размягчить при более низких температурах, чем твердые тела.

Эластомеры чаще всего используются в таких областях, как сантехника и шланги. Они также составляют около 90 процентов каучука, используемого в производстве шин. Эластомеры обычно плавятся при температуре около 200°F.

Термопласты используются для различных целей, включая изоляционные и упаковочные материалы. Термопласты обычно плавятся при температуре от 200°F до 260°F.

Эти два типа материалов, как правило, более стабильны при более высоких температурах, чем твердые тела, но они не обладают такими преимуществами, когда речь идет о производстве изделий с такими свойствами, как гибкость.

Температура плавления каучука – это температура, при которой он плавится и становится жидким. Каучук представляет собой полиизопреновый полимер, поэтому имеет температуру плавления около 365 градусов по Фаренгейту (180 градусов по Цельсию).

Вам также необходимо знать, что точка плавления резины — это температура, при которой химические связи между атомами углерода и водорода разрываются, в результате чего резина становится мягкой и податливой. Это можно измерить с помощью пирометра, который измеряет удельную теплоемкость.

Кроме того, существует множество различных типов каучука, каждый из которых имеет различные свойства и области применения. Одни каучуки имеют низкую температуру плавления, другие — высокую. Чем выше температура плавления, тем лучше свойства будут для вашего применения.

Плавится или горит резина? Резина плавится при температуре около 365 градусов по Фаренгейту и сгорает при более высокой температуре. Это натуральный материал, поэтому он плавится при воздействии тепла, как огонь. Таким образом, резина может плавиться, а также гореть в зависимости от уровня температуры, которому вы ее подвергаете.

Это натуральный материал, поэтому он плавится при воздействии тепла, как огонь. Таким образом, резина может плавиться, а также гореть в зависимости от уровня температуры, которому вы ее подвергаете.

Температура плавления каучука зависит от типа каучука. Например, натуральный каучук имеет температуру плавления около 47,5 градусов по Цельсию, а синтетический каучук имеет температуру плавления ближе к 50 градусам по Цельсию.

Кроме того, температура, которую может выдержать резина, зависит от типа резины и условий, в которых она используется. Например, если вы используете высококачественную резину в условиях низких температур, вы можете обнаружить, что ваша резина может выдержать гораздо больше, чем если бы вы использовали тот же тип резины в другом месте.

Вот несколько общих указаний относительно допустимых температур для различных типов резины:

Резиновые детали: от -20°C до +60°C (от 0°F до +140°F)

Резиновые изделия:

от -40°C до +80°C (от 32°F до +176°F)

Может ли резина плавиться в печи? Резина — очень прочный материал, но она может расплавиться в духовке. Происходит это потому, что резина термопластична, а значит, имеет свойство растягиваться и деформироваться при нагревании. Когда вы нагреваете резину, она расширяется и становится мягче.

Происходит это потому, что резина термопластична, а значит, имеет свойство растягиваться и деформироваться при нагревании. Когда вы нагреваете резину, она расширяется и становится мягче.

Если вы хотите использовать резину в процессе приготовления пищи, держите ее подальше от мест с высокой температурой, таких как духовка или плита. Если вы все же решили готовить на резине, соблюдайте осторожность при работе с горячими инструментами и поверхностями.

Может ли кипящая вода расплавить резину?Кипящая вода может расплавить резину. Каучук — это полимер, а это значит, что он состоит из множества маленьких молекул, связанных друг с другом в длинные цепи. Когда вы нагреваете резину, эти цепи распадаются и восстанавливаются при более низкой температуре. Это делает резину более гибкой, когда она горячая, но менее гибкой, когда она холодная.

Кипящая вода может в конечном счете привести к тому, что все молекулы каучука распадются и воссоединятся при комнатной температуре (25°C), что намного ниже температуры кипения 212°F (100°C). Однако этот процесс требует времени, так как может потребоваться несколько минут, чтобы вся ваша резина стала достаточно хрупкой, чтобы разбиться, если вы уроните ее в кипящую воду.

Однако этот процесс требует времени, так как может потребоваться несколько минут, чтобы вся ваша резина стала достаточно хрупкой, чтобы разбиться, если вы уроните ее в кипящую воду.

Уксус сам по себе не размягчит резину, но его можно добавлять в смесь, включающую воду и некоторые другие вещества или материалы (например, мыло), которые помогают разрушить связи между молекулами в резине и облегчить их растворяться в растворе.

Является ли каучук токсичным для человека?Каучук не токсичен для человека. Существует много различных типов каучука, но наиболее распространенным является натуральный каучук. Натуральный каучук производится из деревьев, которые собирают для получения сока, а затем перерабатывают в латекс, комбинацию каучука и других химических веществ.

Хотя люди действительно использовали каучук на протяжении тысячелетий, и он использовался во многих продуктах, включая шины, воздушные шары, игрушки и даже презервативы (по какой-то причине), никогда не было сообщений о случаях, когда он вызывал болезнь или смерть человека.

Запах резины может быть вредным, но только если у вас аллергия на нее. Если у вас сильная аллергическая реакция, это может вызвать анафилактический шок.

В общем, нюхать резину безопасно. Сама резина безопасна для еды и питья, поэтому, если вы когда-либо имели удовольствие жевать шину или пить воду из пластиковой бутылки, вы будете знать, что резина не токсична и не опасна.

Если вам интересно, безопасно ли вам нюхать резину, подумайте вот о чем: если у вас нет аллергии или астмы (а возможно, даже если они есть), запах резины не нанесет вреда вашему здоровью каким-либо значимым образом, если только у вас нет аллергической реакции на него.

Является ли натуральный каучук канцерогенным? Натуральный каучук — очень распространенный материал, который можно использовать во многих областях. Он содержится во всем, от медицинского оборудования до спортивной обуви, но у него есть и один большой недостаток: он может быть канцерогенным.

Канцерогенность относится к способности вещества вызывать рак. Когда вы слышите, как кто-то говорит, что что-то канцерогенно, они говорят о том, вызывает ли это рак.

Натуральный каучук классифицируется Международным агентством по изучению рака (IARC), которое является частью Всемирной организации здравоохранения (ВОЗ), как канцероген. IARC относит натуральный каучук к группе 2B «возможный канцероген для человека».

Это означает, что есть данные, свидетельствующие о том, что длительное воздействие может привести к раку у людей, но их недостаточно, чтобы доказать, что оно вызывает рак, или даже увеличить риск заболеть раком.

Есть несколько вещей, которые вы можете сделать, чтобы уменьшить воздействие натурального каучука и защитить себя от развития рака из-за этого материала: надевайте перчатки при использовании инструментов или оборудования с деталями из натурального каучука; избегать употребления в пищу продуктов, изготовленных из натурального каучука; используйте затычки для ушей или другие средства защиты органов слуха при работе с механизмами или деталями машин, изготовленными из натурального каучука.

Чтобы предотвратить плавление резины, необходимо следить за тем, чтобы температура не была слишком высокой.

Если вам когда-либо приходилось иметь дело с расплавленной шиной, вы знаете, что это не очень весело. И даже если шина на самом деле не расплавилась, это все равно может стать неудобной ситуацией для вас и вашего автомобиля.

К счастью, есть способы избежать этого.

Вот несколько советов, как уберечь резину от плавления:

Используйте качественные шины:

Шины сделаны из резины, поэтому они расплавятся, если не будут изготовлены из качественных материалов. Вы должны убедиться, что ваши шины изготовлены из высококачественных материалов, которые не будут легко плавиться.

Поддерживайте регулярный тюнинг:

Если вашему автомобилю больше трех лет, он, вероятно, нуждается в тюнинге раз в год или два.

Это связано с тем, что резина в ваших шинах может со временем разрушиться, что приведет к потере эластичности и склонности к плавлению при воздействии экстремальных температур или низкого давления (например, зимой).

Итак, если вы заметили, что ваши шины стали мягкими и кашеобразными, запланируйте встречу с ними для настройки не реже одного раза в год.

Избегайте воздействия тепла:

Не оставляйте резину под прямыми солнечными лучами в течение длительного времени, особенно если на улице жарко. Резина будет поглощать солнечное тепло и становиться невыносимо теплой. Если по какой-либо причине вам нужно оставить свой проект снаружи, поместите его в герметичный контейнер или плотно заверните перед тем, как сделать это.

Могут ли шины плавиться от жары?Шины могут расплавиться от жары, но это не частое явление. Причина этого в том, что температура плавления шин зависит от нескольких факторов, в том числе от типа шины и места ее расположения.

Шина может расплавиться тремя способами:

- При ударе или трении о другой объект (например, бампер автомобиля)

- При воздействии экстремальных температур, таких как высокие температуры

Процесс сжигания каучука не так прост, как кажется. Процесс горения включает выделение углекислого газа и других веществ, отвечающих за запах.

Процесс горения включает выделение углекислого газа и других веществ, отвечающих за запах.

Первое, что происходит при сжигании резины, это то, что из шины выделяется много углекислого газа. Это происходит потому, что каучук имеет высокое содержание углерода, и когда он горит, он выделяет углерод в виде СО2.

Когда эти газы выпущены, они также вступают в реакцию с кислородом воздуха, образуя водяной пар, что приводит к еще более сильному запаху.

Может ли шина загореться?Шины могут загореться и нанести серьезный ущерб вашему автомобилю или грузовику. Наиболее распространенной причиной возгорания шин является чрезмерное накопление тепла в шине. Шины изготовлены из резиновой смеси, способной выдерживать высокие температуры, но не бесконечно долго.

Если вы едете по очень горячему асфальту или если тормоза выделяют слишком много тепла, это может привести к тому, что ваши шины станут слишком горячими и начнут гореть.

Может ли дым от шин убивать?

Дым от шин токсичен и может вызвать серьезные проблемы со здоровьем. Он содержит угарный газ, который представляет собой бесцветный газ без запаха. Концентрация угарного газа в воздухе может варьироваться в зависимости от типа транспортного средства, но он всегда присутствует в больших количествах.

Он содержит угарный газ, который представляет собой бесцветный газ без запаха. Концентрация угарного газа в воздухе может варьироваться в зависимости от типа транспортного средства, но он всегда присутствует в больших количествах.

Угарный газ — это газ без запаха и вкуса, который может быть опасен для здоровья при вдыхании. Это также раздражитель дыхательных путей; он вызывает раздражение в носу и горле, что может привести к кашлю и одышке.

Одно его воздействие может привести к многочисленным проблемам, включая головную боль, головокружение, боль или стеснение в груди, тошноту, слабость или онемение в одной или обеих ногах, спутанность сознания и кому. Если вы подвергаетесь воздействию угарного газа достаточно долго (более 30 минут), вы можете умереть от отравления.

Заключение Сжигать резину нехорошо, особенно из-за ядовитого дыма. Вокруг нас есть разные накладки, которые мы используем ежедневно, и мы можем уничтожить их, если не знаем, как правильно с ними обращаться.

Итак, этот пост раскрывает при какой температуре плавится резина . Это поможет вам понять, как правильно обращаться с резиной в вашем доме.

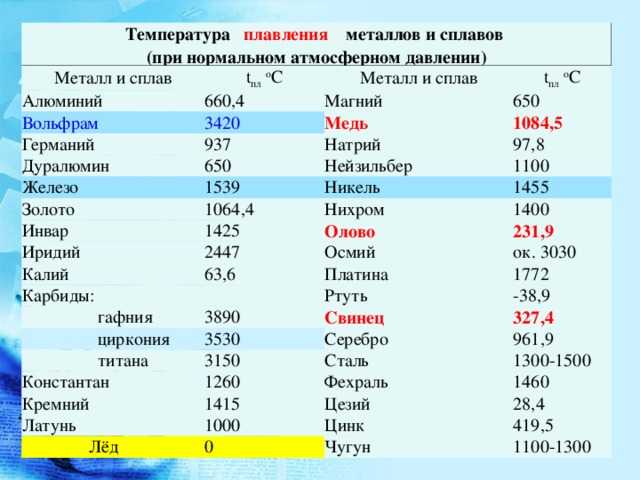

Плотность, прочность, температура плавления, теплопроводность

О каучуке

Резина — это материал, который может растягиваться и сжиматься. Это полимер. Его можно производить из природных источников (например, натурального каучука) или синтезировать в промышленных масштабах. Например, автомобильные шины обычно изготавливают из стирол-бутадиенового или стирол-бутадиенового каучука (SBR). Эти материалы обладают хорошей стойкостью к истиранию и хорошей устойчивостью к старению при защите добавками. В 2012 году во всем мире было переработано более 5,4 млн тонн SBR. Многие другие вещи сделаны из резины, например, перчатки, шины, пробки и маски. Натуральный каучук, также называемый каучуком или каучуком, в первоначальном виде состоит из полимеров органического соединения изопрена с небольшими примесями других органических соединений, а также воды.

Сводка

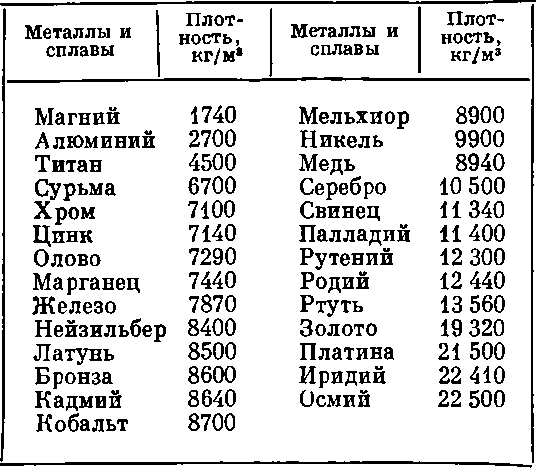

| Имя | Резина |

| Фаза на STP | твердый |

| Плотность | 1100 кг/м3 |

| Предел прочности при растяжении | 5 МПа |

| Предел текучести | 15 МПа |

| Модуль упругости Юнга | 0,05 ГПа |

| Твердость по Бринеллю | Н/Д |

| Точка плавления | 177 °С |

| Теплопроводность | 0,5 Вт/мК |

| Теплоемкость | 1300 Дж/г К |

| Цена | 2,2 $/кг |

Плотность резины

Типичные плотности различных веществ даны при атмосферном давлении. Плотность определяется как масса на единицу объема . Это интенсивное свойство , которое математически определяется как масса, деленная на объем: ρ = m/V

Плотность определяется как масса на единицу объема . Это интенсивное свойство , которое математически определяется как масса, деленная на объем: ρ = m/V

Другими словами, плотность (ρ) вещества равна общей массе (m) этого вещества, деленной на общий объем (V), занимаемый этим веществом. Стандартная единица СИ составляет килограмма на кубический метр ( кг/м 3 ). Стандартная английская единица измерения – 90 003 фунта массы на кубический фут 9.0004 ( фунт/фут 3 ).

Плотность резины 1100 кг/м 3 .

Пример: Плотность

Вычислите высоту куба из каучука, который весит одну метрическую тонну.

Решение:

Плотность определяется как масса на единицу объема . Математически он определяется как масса, деленная на объем: ρ = m/V

Поскольку объем куба равен третьей степени его сторон (V = a 3 ), можно вычислить высоту этого куба:

Тогда высота этого куба равна а = 0,969 м .

Плотность материалов

Механические свойства резины

Прочность резины

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Сопротивление материалов в основном рассматривает взаимосвязь между внешние нагрузки , приложенные к материалу, и результирующая деформация или изменение размеров материала. При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму.

Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Для напряжения растяжения способность материала или конструкции выдерживать нагрузки, имеющие тенденцию к удлинению, известна как предел прочности при растяжении (UTS). Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. В случае растягивающего напряжения однородного стержня (кривая напряжения-деформации) Закон Гука описывает поведение стержня в упругой области. Модуль упругости Юнга представляет собой модуль упругости при растягивающем и сжимающем напряжении в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение.

Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. В случае растягивающего напряжения однородного стержня (кривая напряжения-деформации) Закон Гука описывает поведение стержня в упругой области. Модуль упругости Юнга представляет собой модуль упругости при растягивающем и сжимающем напряжении в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение.

См. также: Прочность материалов

Предел прочности резины на растяжение

Предел прочности резины на растяжение 5 МПа.

Предел текучести каучука

Предел текучести каучука составляет 15 МПа.

Модуль упругости резины

Модуль упругости Юнга резины составляет 0,05 ГПа.

Твердость резины

В материаловедении твердость — это способность выдерживать поверхностные вдавливания ( локализованная пластическая деформация ) и царапание . Тест на твердость по Бринеллю – один из тестов на твердость с вдавливанием, разработанный для определения твердости. В тестах Бринелля жесткий, 9Сферический индентор 0003 вдавливается под определенной нагрузкой в поверхность испытуемого металла.

Тест на твердость по Бринеллю – один из тестов на твердость с вдавливанием, разработанный для определения твердости. В тестах Бринелля жесткий, 9Сферический индентор 0003 вдавливается под определенной нагрузкой в поверхность испытуемого металла.

Число твердости по Бринеллю (HB) – это нагрузка, деленная на площадь поверхности вмятины. Диаметр вдавления измеряют с помощью микроскопа с наложенной шкалой. Число твердости по Бринеллю вычисляется по уравнению:

Твердость резины по Бринеллю приблизительно равна Н/Д.

См. также: Твердость материалов

Пример: Прочность

Предположим, пластиковый стержень изготовлен из резины. Этот пластиковый стержень имеет площадь поперечного сечения 1 см 2 . Рассчитайте усилие на растяжение, необходимое для достижения предела прочности на растяжение для этого материала, которое составляет: UTS = 5 МПа.

Решение:

Напряжение (σ) можно приравнять нагрузке на единицу площади или силе (F), приложенной к площади поперечного сечения (A) перпендикулярно силе, как:

, следовательно, растяжение усилие, необходимое для достижения предела прочности на растяжение:

F = UTS x A = 5 x 10 6 x 0. 0001 = 500 N

0001 = 500 N

Strength of Materials

Elasticity of Materials

Hardness of Materials

Thermal Properties of Rubber

Каучук – температура плавления

Температура плавления каучука 177 °C .

Обратите внимание, что эти точки связаны со стандартным атмосферным давлением. В целом плавление является фазовым переходом вещества из твердой фазы в жидкую. точка плавления вещества — это температура, при которой происходит это фазовое превращение. Точка плавления также определяет состояние, при котором твердое тело и жидкость могут существовать в равновесии. Для различных химических соединений и сплавов трудно определить температуру плавления, так как они обычно представляют собой смесь различных химических элементов.

Резина – Теплопроводность

Теплопроводность резины 0,5 Вт/(м·К) .

Характеристики теплопередачи твердого материала измеряются свойством, называемым теплопроводностью , k (или λ), измеряемой в Вт/м·К . Это мера способности вещества передавать тепло через материал за счет теплопроводности. Обратите внимание, что закон Фурье применим ко всей материи, независимо от ее состояния (твердое, жидкое или газообразное), поэтому он также определен для жидкостей и газов.

Теплопроводность большинства жидкостей и твердых тел зависит от температуры. Для паров это также зависит от давления. В общем:

Большинство материалов почти однородны, поэтому обычно мы можем написать k = k (T) . Аналогичные определения связаны с теплопроводностями в направлениях y и z (ky, kz), но для изотропного материала теплопроводность не зависит от направления переноса, kx = ky = kz = k.

Каучук – Удельная теплоемкость

Удельная теплоемкость каучука 1300 Дж/г K .

Удельная теплоемкость или удельная теплоемкость – это свойство, связанное с внутренней энергией , которое очень важно в термодинамике. Интенсивные свойства c v и c p определяются для чистых простых сжимаемых веществ как частные производные внутренней энергии u(T, v) и энтальпии h(T, p) , соответственно:

где индексы v и p обозначают сохраняющиеся при фиксированных переменных переменные. Свойства c v и c p называются удельной теплоемкостью (или теплоемкостью ), поскольку при определенных особых условиях они связывают изменение температуры системы с количеством энергии, добавленной теплопередача. Их единицы СИ Дж/кг K или Дж/моль K .

Пример: расчет теплопередачи

Теплопроводность определяется как количество тепла (в ваттах), передаваемое через квадратный участок материала заданной толщины (в метрах) из-за разницы температур. Чем ниже теплопроводность материала, тем выше его способность сопротивляться теплопередаче.

Рассчитайте скорость теплового потока через стену площадью 3 м x 10 м (A = 30 м 2 ). Стенка имеет толщину 15 см (L 1 ) и изготовлена из резины с теплопроводностью k 1 = 0,5 Вт/м·К (плохой теплоизолятор). Предположим, что внутренняя и наружная температуры составляют 22°C и -8°C, а коэффициенты конвекционной теплопередачи на внутренней и внешней сторонах равны h 1 = 10 Вт/м 2 K и h 2 = 30 Вт/м 2 К соответственно. Обратите внимание, что эти коэффициенты конвекции сильно зависят, в частности, от окружающих и внутренних условий (ветер, влажность и т. д.).

д.).

Рассчитайте тепловой поток ( потери тепла ) через эту стену.

Решение:

Как уже было сказано, многие процессы теплопередачи включают составные системы и даже включают комбинацию теплопроводности и конвекции . С этими композитными системами часто удобно работать с общим коэффициентом теплопередачи , , известным как U-фактор . U-фактор определяется выражением, аналогичным Закон охлаждения Ньютона :

Общий коэффициент теплопередачи связан с полным тепловым сопротивлением и зависит от геометрии задачи.

Предполагая одномерную теплопередачу через плоскую стенку и пренебрегая излучением, общий коэффициент теплопередачи можно рассчитать как: /10 + 0,15/0,5 + 1/30) = 2,31 Вт/м 2 K

Тепловой поток можно рассчитать следующим образом: q = 2,31 [Вт/м 2 K] x 30 [K] = 69,23 Вт/м 2

Общие потери тепла через эту стену будет: q потери = q .