физическая таблица, виды и свойства чугуна

Сталь — это сплав железа, к которому примешивают углерод. Её главная польза в строительстве — прочность, ведь это вещество длительное время сохраняет объем и форму. Все дело в том, что частицы тела находятся в положении равновесия. В этом случае сила притяжения и сила отталкивания между частицами являются равными. Частицы находятся в чётко обозначенном порядке.

Сталь — это сплав железа, к которому примешивают углерод. Её главная польза в строительстве — прочность, ведь это вещество длительное время сохраняет объем и форму. Все дело в том, что частицы тела находятся в положении равновесия. В этом случае сила притяжения и сила отталкивания между частицами являются равными. Частицы находятся в чётко обозначенном порядке.

Есть четыре вида этого материала: обычная, легированная, низколегированная, высоколегированная сталь. Они отличаются количеством добавок в своём составе. В обычной содержится малое количество, а дальше возрастает. Используют следующие добавки:

- Марганец.

- Никель.

- Хром.

- Ванадий.

- Молибден.

Температуры плавления стали

При определённых условиях твёрдые тела плавятся, то есть переходят в жидкое состояние. Каждое вещество делает это при определённой температуре.

- Плавление — это процесс перехода вещества из твёрдого состояния в жидкое.

- Температура плавления — это температура, при которой твёрдое кристаллическое вещество плавится, переходит в жидкое состояние. Обозначается t.

Физики используют определённую таблицу плавления и кристаллизации, которая приведена ниже:

| Вещество | t,°C | Вещество | t,°C | Вещество | t,°C |

| Алюминий | 660 | Медь | 1087 | Спирт | — 115 |

| Водень | — 256 | Нафталин | 80 | Чугун | 1200 |

| Вольфрам | 3387 | Олово | 232 | Сталь | 1400 |

| Железо | 1535 | Парафин | 55 | Титан | 1660 |

| Золото | 1065 | Ртуть | — 39 | Цинк | 420 |

На основании таблицы можно смело сказать, что температура плавления стали равна 1400 °C.

Нержавеющая сталь

Нержавеющая сталь — это один из многих железных сплавов, которые содержатся в стали. Она содержит в себе Хром от 15 до 30%, который делает её ржаво-устойчивой, создавая защитный слой оксида на поверхности, и углерод. Самые популярные марки такой стали зарубежные. Это 300-я и 400-я серии. Они отличаются своей прочностью, устойчивостью к неблагоприятным условиям и пластичностью. 200-я серия менее качественная, но более дешёвая. Это и является выгодным для производителя фактором. Впервые её состав заметил в 1913 году Гарри Бреарли, который проводил над сталью много разных экспериментов.

Нержавеющая сталь — это один из многих железных сплавов, которые содержатся в стали. Она содержит в себе Хром от 15 до 30%, который делает её ржаво-устойчивой, создавая защитный слой оксида на поверхности, и углерод. Самые популярные марки такой стали зарубежные. Это 300-я и 400-я серии. Они отличаются своей прочностью, устойчивостью к неблагоприятным условиям и пластичностью. 200-я серия менее качественная, но более дешёвая. Это и является выгодным для производителя фактором. Впервые её состав заметил в 1913 году Гарри Бреарли, который проводил над сталью много разных экспериментов.

На данный момент нержавейку разделяют на три группы:

- Жаропрочная — при высоких температурах имеет высокую механическую прочность и устойчивость. Детали, которые из неё изготавливаются применяют в сферах фармацевтики, ракетной отрасли, текстильной промышленности.

- Ржаво-стойкая — имеет большую стойкость к процессам ржавления. Её используют в бытовых и медицинских приборах, а также в машиностроении для изготовления деталей.

- Жаростойкая — является устойчивой при коррозии в высоких температурах, подходит для использования на химических заводах.

Температура плавления нержавеющей стали колеблется в зависимости от её марки и количества сплавов приблизительно от 1300 °C до 1400 °C.

Чугун и сталь

Чугун — это сплав углерода и железа, он содержит примеси марганца, кремния, серы и фосфора. Выдерживает невысокие напряжения и нагрузки. Один из его многочисленных плюсов — это невысокая стоимость для потребителей. Чугун бывает четырех видов:

- Белый — имеет высокую прочность и плохую способность к обработке ножом. Виды сплава по увеличению количества углерода в составе: доэвтектический, эвтектический, заэвтектический. Его назвали белым из-за того, что в разломе он имеет белый цвет. А также белый чугун обладает особым строением металлической массы и большой изностойкостью. Полезен в изготовлении механических деталей, которые будут работать в среде с отсутствием смазки. Его используют для изготовления приведённых ниже видов чугуна.

- Серый чугун — содержит углерод, кремний, марганец, фосфор и немного серы. Его можно легко получить, и он имеет плохие механические свойства. Используется для изготовления деталей, которые не подвергаются воздействию ударных нагрузок. В изломе есть серый цвет, чем он темнее, тем материал мягче. Свойства серого чугуна зависят от температуры среды, в которой он находится, и количества разных примесей.

- Ковкий чугун — получают из белого в результате томления (длительного нагрева и выдержки). В состав вещества входят: углерод, кремний, марганец, фосфор, небольшое количество серы. Является более прочным и пластичным, легче поддаётся обработке.

- Высокопрочный чугун — это самый прочный из всех видов чугунов. Содержит в себе углерод, марганец, серу, фосфор, кремний. Имеет большую ударную вязкость. Из такого важного металла делают поршни, коленчатые валы и трубы.

Температуры плавления стали и чугуна отличаются, как утверждает таблица, приведённая выше. Сталь имеет более высокую прочность и устойчивость к высоким температурам, чем чугун, температуры отличаются на целых 200 градусов. У чугуна это число колеблется приблизительно от 1100 до 1200 градусов в зависимости от содержащихся в нем примесей.

tokar.guru

Температура плавления нержавеющей стали 12х18н10т — studvesna73.ru

Температура плавления нержавеющей стали является одной из важнейших физических характеристик металлов и сплавов. Однако знание ее величины на практике необходимо достаточно узкому ряду специалистов и промышленно-производственного персонала предприятий, имеющих отношение к литейному делу. Всем же потребителям любого проката из нержавейки следует знать совсем другие параметры этих сплавов – температуры применения и обработки для улучшения качеств.

Содержание

- Что такое температура плавления и как она себя проявляет у нержавеющих сплавов

- От чего зависит температура расплавления нержавеющих сталей

- Так какая она, эта температура – границы пределов и значения для некоторых сплавов

- Какие параметры нагрева нужны потребителям нержавейки?

1 Что такое температура плавления и как она себя проявляет у нержавеющих сплавов

Температура плавления – это такое значение нагрева кристаллического твердого тела из любого чистого вещества, при котором оно переходит в жидкое состояние. Причем эта же температура одновременно является и температурой кристаллизации. То есть у чистых веществ эти 2 температуры совпадают. И, таким образом, при температуре плавления чистое вещество может быть как в жидком состоянии, так и в твердом.

Нержавеющие стали не являются чистыми веществами

Если при этом произвести дополнительный нагрев, то вещество станет жидким, а его температура не будет меняться (повышаться), пока оно полностью все в рассматриваемой системе (теле) не расплавится. Если же наоборот, начать отведение тепла – охлаждать вещество – то оно начнет застывать (переходить в твердое кристаллическое состояние) и, пока полностью не затвердеет, его температура не изменится (не понизится).

Таким образом, температуры плавления и кристаллизации имеют одинаковую и такую величину для чистого вещества, при которой оно может находиться в жидком или твердом состоянии, а переход в одну из этих фаз происходит сразу и с последующим изменением температуры при, соответственно, дополнительном нагреве либо отводе тепла.

Сплавы, в том числе и нержавеющие, не являются чистыми веществами. В них помимо основного металла есть дополнительные легирующие элементы, а также примеси. То есть сплавы являются смесью веществ. А у всех без исключения смесей веществ отсутствует в общепринятом (приведенном выше) понимании температура плавления/кристаллизации. Они, в том числе и нержавеющие с

studvesna73.ru

Пищевые нержавеющие стали – состав, марки, область применения + Видео

Пищевая нержавеющая сталь, которую нередко в обиходе называют «пищевой нержавейкой», имеет специальный состав и свойства, что и обуславливает сферу ее применения.

1 Зачем нужна пищевая нержавеющая сталь?

Производство разнообразного оборудования и тары, контактирующих с продуктами питания, требует подбора специальных материалов, обладающих особыми характеристиками. В большинстве случаев санобработка, хранение, перевозка, приготовление пищевых продуктов осуществляются в условиях, которые способны негативно воздействовать на свойства материалов.

Даже обычная «нержавейка», славящаяся своими антикоррозионными возможностями, не всегда может противостоять химическим процессам, имеющим отношение к обработке пищи.

В подобных ситуациях проблема решается применением специальных пищевых нержавеющих сплавов. Именно они идеально подходят для производства различного пищевого оборудования.

Рекомендуем ознакомиться

Такие сплавы отвечают повышенным требованиям (эстетическим, гигиеническим, токсикологическим) к материалам, которые допускается применять в сфере пищевой промышленности. Пищевая «нержавейка» легко обслуживается, является экологически безопасной, износостойкой, не боится большинства агрессивных сред, а главное, она соответствует строгим нормам растворения в рабочих средах тяжелых металлов.

Нержавеющая сталь по праву считается одним из лучших материалов для выпуска посуды, используемой на кухне. Ни одна хозяйка не откажется от красивой кастрюли из такой стали, сковороды, элегантных и весьма практичных столовых приборов, да и от любой другой кухонной утвари. Из «нержавейки» делают кухонные плиты, поверхности холодильных агрегатов. На данный момент объем применения изделий из нержавеющих сплавов в быту неуклонно увеличивается.

Предприятия общественного питания и производители всевозможных продуктов для оснащения своих заведений и цехов используют нержавеющие трубы. Они также используются для выпуска технологических агрегатов, применяемых на всех стадиях процесса изготовления пищи – для измельчения и подготовки сырья, его тепловой обработки, смешивания, сортировки и разделения, перевозки.

2 Какие нержавеющие сплавы можно считать пищевыми?

Под «нержавейкой» принято понимать широкую номенклатуру высоколегированных сталей, которые имеют в своем составе достаточно большое содержание хрома (вплоть до 27 процентов). Именно этот элемент придает им антикоррозионные свойства за счет того, что при соприкосновении с агрессивной средой формирует на металлической поверхности особую пленку. Такой защитный слой не дает металлу ржаветь, так как содержит окислы нерастворимого плана.

Для повышения антикоррозионной защиты и придания сталям особых свойств в «нержавейку» добавляют и другие элементы (молибден, титан, никель и иные), которые изменяют характеристики сплава. Например, в слабоагрессивных средах можно использовать нержавеющую сталь с хромом на уровне 13–17 процентов, не беспокоясь о том, что она может заржаветь. Если же добавить немного хрома (сделать его содержание более 17 процентов), а также никеля и молибдена, такую металлическую композицию уже можно будет применять в соляных растворах и других весьма агрессивных условиях.

В нашей стране специального Государственного стандарта на «пищевую нержавейку» не существует. Поэтому многие затрудняются сказать, какие марки стали можно причислить к «пищевым», а какие нет. Специалисты говорят, что практически любые существующие нержавеющие сплавы теоретически допускается относить к тем, которые подходят для хранения или приготовления продуктов питания. Здесь важно определиться с условиями их эксплуатации.

На предприятиях общепита, на комбинатах, где изготавливают пищу, используемое для этих целей оборудование постоянно подвергается агрессивному воздействию химически активных сред. Понятно, что в таких условиях пищевой будет считаться та нержавеющая сталь, которая с успехом противостоит подобному воздействию. А вот в тех случаях, когда продукты питания недолго и непостоянно контактируют с агрессивными средами, под понятие пищевой могут попасть иные марки нержавеющих сплавов.

3 Популярные марки пищевой нержавейки

Выбирая конкретную нержавеющую сталь для использования ее в пищевой сфере, необходимо в первую очередь ориентироваться на то, в течение какого времени нержавеющее изделие будет контактировать с пищей. Из сплавов, обеспечивающих максимальную устойчивость против коррозии, делают оборудование и конструкции, которые постоянно взаимодействуют с продуктами. А для обеденных приборов, например, подбирают обычно более «легкую» сталь с существенно меньшим антикоррозионным потенциалом.

Рассмотрим наиболее востребованные на сегодняшний день марки пищевой «нержавейки». 08Х18Н10 (по кодировке AISI – 304) – распространенная и недорогая марка стали, используемая для агрегатов пищевой промышленности, которые не контактируют с каустической содой и активными сульфаминовыми кислотными растворами. 08Х18Н10 имеет уникальный состав, обеспечивающий возможность выполнять электрическую полировку изделий из «нержавейки», их повышенные прочностные характеристики при малых температурах. Данный сплав превосходно противостоит межкристаллитной коррозии, отличается высоким уровнем свариваемости.

08Х13 (AISI 409) используют для изготовления кухонной посуды и столовых принадлежностей. В быту нас зачастую окружают конструкции и предметы, сделанные именно из этой стали, которая характеризуется высокой степенью адаптации к разнообразным эксплуатационным условиям.

20Х13–40Х13 (AISI 420) – состав этих стальных композиций таков, что их можно смело использовать для изготовления любых видов моек (и бытовых, и производственных), посуды для тепловой, а также для гигиенической обработки пищевых продуктов. Данные сплавы прекрасно противостоят высокотемпературному ржавлению, они имеют хорошие показатели пластичности и износостойкости.

12Х13 (AISI 410) – самая главная сталь для производства элементов оборудования, применяемого в сфере виноделия и переработки пищевых отходов, изготовления спирта и напитков из него. 12Х13 имеет высокую жаропрочность в слабоагрессивных средах, отличную стойкость против коррозии и повышенную вязкость (ударную).

Также широкое распространение получили изделия из «нержавейки» 08Х17 (AISI 430). Они незаменимы в тех случаях, когда требуется изготовить посуду, в которой пища будет подвергаться термической обработке. Сталь AISI 430 в средах, содержащих серу, демонстрирует высокий уровень противокоррозионной устойчивости, характеризуется хорошей деформируемостью и прочностью, имеет повышенный коэффициент теплопроводности и отличные механические показатели.

Отметим отдельно и сталь 08Х17Т (AISI 439), из которой производят раковины и иные санитарно-технические устройства, машины для стирки белья, а также холодильные агрегаты. В целом данный нержавеющий сплав считается универсальным и годным для использования в разных эксплуатационных условиях.

Изделия из всех описанных марок «нержавейки» вы можете смело использовать в бытовых условиях для:

- консервирования в домашних условиях соков, ягод и овощей;

- хранения молочных продуктов;

- приготовления соусов и супов.

Пищевая «нержавейка» будет служить на вашей кухне очень долго. И вы не раз похвалите себя за выбор посуды именно из этого материала!

Подобрать и приобрести необходимый металлопрокат можно на http://metallz.ru/produkciya/listovoj_metalloprokat/list_holodnokatanyj.

tutmet.ru

особенности расшифровки марки, физические характеристики металла

Среди большого количества физических свойств металлов отметим температуру плавления. Этот показатель учитывается при изготовлении самых различных изделий, к примеру, ножа или подшипников. Самой востребованной сталью для изготовления медицинских скальпелей, ножей, пружин и других предметов считается сталь 40х13. Она обладает всеми необходимыми свойствами и характеристиками.

Температура плавления металла

Сталь 40×13 относится к хромистым нержавеющим металлам. Ее основные эксплуатационные свойства определены особым химическим составом. Температура плавления – физическая характеристика, которая определяет температуру перехода металла из твердого состояния в жидкое. При изменении аморфного состояния материал практически не меняет свой объем, то есть на процесс перестроения кристаллической решетки атмосферное давление не оказывает влияние.

Рассматриваемый физический показатель во много зависит от химического состава. Некоторые элементы могут понижать или повышать температуру плавления. Сталь 40х13 (ГОСТ также определяет незначительную концентрацию примесей, не отраженных в маркировке) имеет довольно высокую концентрацию легирующих элементов, которые обеспечивают высокую коррозионную стойкость. Расшифровка марки проводится следующим образом:

- Довольно высокая концентрация углерода (от 0,36 до 0,45%) определяет высокую твердость поверхности.

- Антикоррозионные качества обеспечиваются концентрацией хрома в пределе 12—14%.

- В составе есть не более одного процента марганца и кремния, а также некоторые вредные примеси.

Сталь 40х13, характеристики которой определили применение в самых различных областях промышленности, может эксплуатироваться при температуре до 500 градусов Цельсия. Кроме этого, 40х13, термообработка этой марки позволяет повысить основные качества, относится к классу среднеплавких материалов.

Классификация сталей

Температура плавления металлов может варьировать в довольно большом диапазоне. Для плавки некоторых требуется специальное оборудование, другие можно преобразовать в жидкообразную субстанцию при применении обычной печи. Классификация стали по температуре плавления следующая:

- Легкоплавкие – температура плавления доходит до 600 градусов Цельсия. В эту группу можно отнести олово, цинк или висмут. Подобные материалы можно без особого труда расплавить без применения специального оборудования.

- Среднеплавкие – изменение состояния материала происходит при температуре от 600 до 1600 градусов Цельсия. В данную группу относится медь, олово, алюминий или железо. Эта группа получила наибольшее распространение. В нее можно включить также некоторые нержавейки, к примеру, 40х или другие сплавы с небольшой концентрацией хрома, а также конструкционная сталь 55 или аналоги.

- Тугоплавкие – смена состояния происходит при более 1600 градусов Цельсия. Как правило, в эту группу входят металлы, которые имеют в составе примеси хрома, вольфрама или титана в большой концентрации. Примером можно назвать маркировку х40 или х30сrх13, 4х13. В состав металлов добавляется большое количество хрома для его защиты от воздействия повышенной влажности или некоторых химических веществ. Именно поэтому нержавейки, обладающие высокими антикоррозионными свойствами, имеют высокой тугоплавкостью. В эту группу можно отнести металлы, называемые медицинскими.

Интересным моментом назовем то, что единственным металлом, который находится в жидком состоянии при обычной температуре окружающей среды, является ртуть. Это связано с тем, что она превращается в жидкость уже при температуре -39 градусов Цельсия.

Область применения

Температура плавления во много определяет то, при каком нагреве металл начинает терять свои основные свойства: твердость (hrc), пластичность и другие. Сталь 40 х, характеристики которой можно встретить во многих методических описаниях, уже при нагреве до 350 градусов Цельсия начинает становиться более пластичной. Это не позволяет использовать этот металл, 13х или другие аналоги при создании изделий, которые эксплуатируются в сложных условиях.

Довольно большое распространение в последнее время получили металлы, которые получили маркировку aisi. Эти материалы являются улучшенными версиями обычных нержавеек: большая устойчивость к коррозии, твердость и другие качества. За счет проведения термической обработки изменяется структура материала.

Сегодня производится просто огромное количество различных металлов и сплавов, которые обладают уникальными эксплуатационными качествами. Примером можно назвать металлы s290 и хв6. Как правило, область применения ограничивается стоимостью производства материала, так как для изготовления неответственных деталей никто не использует дорогой металл. К примеру, s290 можно использовать для изготовления ножа, но сплав существенно повысит конечную стоимость изделия.

Отзывы о стали

Марка 40х13 обладает хорошими качествами, использовал в виде листового металла для обшивки рабочей части станка по дереву

Виктор

Ковкость 40х13 очень низкая, в домашних условиях этот материал не обработать

Михаил

Сталь 40х13 очень хороша тем, что даже после длительной эксплуатации на поверхности не появилась коррозия

Алексей

obrabotkametalla.info

МЕТАЛЛЫ, ВХОДЯЩИЕ В СОСТАВ НЕРЖАВЕЮЩЕЙ СТАЛИ

Железо. Железо (Fe) является наиболее распространенным металлом в природе, занимает второе место по залежам после алюминия и имеет самое широкое применение во всех видах промышленности, в строительстве и быту. Железо является основой всей современной техники. Ежегодное мировое потребление железа составляет более 10 млн. тонн.

В природе железа в чистом виде нет. Оно встречается в рудных соединениях, преимущественно в виде окислов, и в соединении с другими элементами и минералами.

К наиболее распространенным рудным соединениям, содержащим железо, относятся: магнитный железняк Fe

04, красный железняк Fe

03, шпатовый железняк ЕеСОз, или углекислое железо (сидерин), железный колчедан — пирит FeS

. Железо входит в состав многих силикатов.

Процентное содержание железа в рудах колеблется от 2 до 26%. В уральских рудах содержится в основном 8—15% железа. Встречаются месторождения с содержанием железа до 50%. Чем больше процент содержания железа в руде, тем процесс получения чугуна облегчается и стоимость полученного железа уменьшается.

В нашей стране залежи железных руд очень велики и вполне обеспечивают развивающуюся гигантскими шагами промышленность. Советский Союз по залежам железа занимает первое место в мире. Наиболее богатые залежи железа находятся на Урале, в Кривом Роге, Карагандинской области, Крыму, районе Курской магнитной аномалии, районах Крайнего Севера и др.

Железо из рудных сосединений добывают методом восстановления. Руду добывают обычно открытым, карьерным или шахтным способом, доставляют на обогатительные фабрики, где подвергают измельчению и обогащению.

Обогащенные руды содержат до 70% железа. Процесс восстановления железа из руд производится в доменных печах углем. При сгорании уголь активно соединяется с кислородом окиси железа и освобождает железо от природы.

Доменные печи вместе с подсобными предприятиями представляют огромные промышленные сооружения.

По характеру работы доменные печи являются печами непрерывного действия. Будучи раз введена в действие, печь функционирует в течение нескольких лет.

Процесс получения железа в доменных печах может быть представлен следующим образом. Через верхнюю воронку доменной печи, которая называется кокошником, механически загружают шихту. Шихтой называется смесь железной руды, кокса и флюсов. Загрузка производится послойно: вначале кокс, затем руда и флюсы. В качестве флюсов используют известняк СаС0

и доломит СаСОз • MgCC>3. Флюсы применяются для понижения температуры плавления образующихся шлаков.

После загрузки доменной печи снизу через так называемые фурмы в домну вдувают подогретый до температуры 600—800° воздух или кислород. За счет горения кокса температура в нижней части печи поддерживается до 1800°, при этой температуре происходит выплавление металла.

По расчетам доменного процесса на каждую тонну выплавленного металла расходуется 2 т руды, 1 т кокса, 0,4 т известняка и 3 т воздуха. На 1 т металла получается 500 кг шлака.

Полученный металл и жидкий шлак периодически выпускают через специальные отверстия.

В процессе выплавки восстановленное железо сплавляется с углем и получается чугун. Чугун содержит углерода от 2,3 до 4,5% и другие примеси: серу, марганец, кремний, фосфор. Для промышленных целей чугун применяется редко вследствие своей хрупкости, недостаточной ковкости. С целью получения из чугуна ковкого железа и стали чугун подвергается дальнейшей обработке.

Процесс переработки чугуна в железо и сталь производится несколькими способами. Один из наиболее старых способов заключается в том, что расплавленный чугун заливают в конвертор (особую печь) и продувают воздухом. За счет кислорода воздуха углерод, содержащийся в чугуне, выгорает, при этом температура расплавленного чугуна повышается до 1700°, из конвертора вырывается пламя с оглушительным грохотом (рис. 72).

Период переработки чугуна этим способом продолжается 15—20 минут. Наиболее совершенным способом выплавки железа и стали является способ регенерации чугуна в мартеновских печах.

Мартеновские печи представляют собой сооружение, состоящее из печи и подогревателей воздуха. Расплавленный чугун загружают в печь и продувают подогретым в подогревателях воздухом.

В последнее время для получения стали из чугуна используют электрические печи. Принцип выплавки стали в электрических печах очень похож на мартеновский процесс.

В полученнной стали содержится от 0,1 до 1,5% углерода. Чем выше процент углерода, тем сталь тверже.

Свойства железа. Железо представляет собой блестящий, серебристо-белый, с синеватым оттенком металл. Химически чистое железо получить очень трудно. Практически в состав чистого железа входит от 0,01% различных примесей и 0,001% углерода.

Удельный вес железа 7,86, температура плавления 1530°, температура кипения 2450°, относительное удли-

Рис. 72. Конвертор для выплавки стали из чугуна. А — частично в разрезе; £ — в действии.

нение 40—50%, твердость по Бринелю 60 кг/мм

, твердость по шкале Мооса 4,5, коэффициент линейного расширения 0,000012.

Железо является неустойчивым металлом по отношению к действиям химических агентов, легко подвергается коррозии. В обычных атмосферных условиях железо ржавеет, покрывается вначале окисловой пленкой, которая постепенно увеличивается. Для предохранения железа от коррозии используют противокоррозийные покрытия цинком, никелем, хромом и различными красками.

В растворах соляной, серной кислоты железо растворяется с выделением водорода.

Железо хорошо плавится с многими металлами. При этом образуются сплавы высокого качества по твердости, ковкости, противокоррозийное™.

Применение железа. Первые сведения об использовании железа относятся к периоду 2000 лет до нашей эры. По архиологическим данным, железо применяли впервые в Египте. В настоящее время железо широко применяется во всех отраслях народного хозяйства, особенно в машиностроении, строительстве.

В зубопротезной технике из сплавов, содержащих железо, изготовляют многие инструменты: окклюдаторы, молоточки, детали вулканизатора, шлифовальных станков и пр. Из стали изготовляют аппараты для штамповки коронок, протягивания гильз, наковальни и др.

Железо является основным металлом для нержавеющей стали, входит в состав хромо-кобальтовых сплавов.

Хром. Хром (Сг) в природе встречается в рудных соединениях, является спутником железа. В промышленных целях для добычи хрома используют хромид, или хромистый железняк Fe (Сг0

Ь- Богатые залежи хромистого железняка распространены на Урале.

Добыча хромистого железняка производится открытым, карьерным или шахтным способом, получение металлического хрома из руды осуществляется методом восстановления при плавке с углем. Процесс восстановления начинается при температуре 1185°.

При плавлении руды хром выплавляется вместе с железом, полученный сплав содержит 4—8% углерода. Высокий процент содержания углерода в сплаве снижает качество сплава, поэтому необходимо снизить процентное содержание углерода. Для удаления углерода применяют метод рафинирования. Сплав плавят в присутствии окиси хрома Сг

0

и закиси железа FeO, при этом выделяющийся углерод из сплава идет на восстановление окиси хрома и закиси железа, в результате снижается процент содержания углерода в сплаве.

Чистый хром_получают методом восстановления окиси хрома алюминием. Этот метод заключается в том, что хромистый железняк сплавляют с содой в присутствии кислорода и получают Na

Cr0

, затем его восстанавливают углем до получения окиси хрома СггОз.

Из окиси хрома чистый хром получают при сжигании порошкообразного алюминия, смешанного с окисью хрома, в специальных огнеупорных тиглях. Реакция восстановления хрома алюминием протекает по уравнению:.

Сг

0

+ 2А1 = 2Сг + Аl

0

Свойства хрома. Хром имеет белый блестящий цвет с синеватым оттенком. Удельный вес его 7,2. Температура плавления 1910°, температура кипения 2200°. Усадка при затвердевании 0,0000081%.

Механические свойства хрома значительно отличаются от свойств других металлов этой группы. Твердость по Бринелю 450 кг/см

, по шкале Мооса 9. Высокая твердость обеспечивает высокую прочность металлу. Удлинение хрома небольшое (6,7%) из-за его большой хрупкости.

Химические качества хрома характеризуются высокой стойкостью к окислению. В обычных атмосферных условиях и в воде хром не окисляется. При нагревании до температуры 1000—1100° в присутствии кислорода воздуха покрывается окисловой пленкой.

В азотной кислоте хром не изменяет свойств, даже царская водка не растворяет его. В растворах серной и соляной кислот хром растворяется медленно, более активно растворяется в крепкой соляной кислоте. В условиях полости рта хром не изменяется.

Высокие химические противокоррозийные свойства позволили применить хром в сплавах для повышения качеств металлов.

Применение хрома. Широкое распространение хром находит в машиностроительной промышленности.

Детали машин, изготовленные из сплавов, в которые входит хром, отличаются высокой прочностью, стойкостью к коррозийным агентам.

Хром используют для покрытия металлических изделий как защиту от коррозии. Процесс покрытия металлов хромом называется хромированием. Хромирование производится электролитическим методом.

В медицинской практике хромирование применяется для покрытия хирургических инструментов, медицинских аппаратов.

Хром является составной частью почти всех видов нержавеющих сталей,.

В зубопротезной технике хром используют для покрытия металлических шин, ортодонтических аппаратов и некоторых металлических зубных протезов, применяемых с лечебной целью, изготовленных из коррозийных металлов.

Увлечение хромированием доходит до того, что в некоторых лабораториях до сих пор хромом покрывают протезы из хромоникелевой нержавеющей стали и даже отдельные коронки.

Практика показала, что в условиях полости рта покрытие хромом металлов, способных коррозироваться, не дает желаемых результатов. В процессе ношения протезов в хромовой оболочке образуются трещины, через которые проникает к металлу слюна и происходит окисление.

Протезы, покрытые хромом, ускоряют стираемость эмали зубов-антагонистов. Хромирование в ортопедической стоматологии допускается при изготовлении временных протезов из медно-алюминиевых сплавов, используемых для лечения переломов челюстей. Хром применяется в виде окиси хрома для приготовления полировочных паст, используемых при полировке деталей машин и металлических протезов.

Никель. Никель (Ni) в природе встречается в виде химических соединений, в чистом виде обнаружен в метеоритах.

Наиболее распространенными рудами, содержащими никель, являются: мышьяково-никелевый блеск NiAsS, гарньерит NiMg-H

Si0

Залежи никелевых минералов, имеющие промышленное значение, встречаются в Карельской АССР, Оренбургской области, Красноярском крае, на Урале.

Для получения никеля из руды применяют несколько способов. Наиболее распространенным является способ агломерации шихты.

Руду сплавляют в шахтной печи с гипсом и известняком, полученный сплав в жидком виде загружают в конвертор, в котором он продувается воздухом для окисления и шлакования железа. В результате окисления получается сульфид никеля NiS с небольшим содержанием вяем чистого никеля. При дальнейшем обжиге сплава никель освобождают от серы, образующийся сернистый газ SO2 улетучивается, никель переходит в закись никеля NiSC>4. Чистую закись никеля направляют на электроплавку в смеси с древесным углем и получают чистый никель. Для получения химически чистого никеля применяют электролитический способ, когда никель получают из раствора сернокислого никеля, i.

Свойства никеля. Никель — металл серебристо-белого цвета. Удельный вес его 8,9. Температура плавления 1455°, температура кипения 2900°, скрытая теплота плавления 73, теплопроводность 14, усадка 0,000013. Никель обладает магнитными свойствами,.

По механическим свойствам никель близок к железу.

Твердость по Бринелю 68—78 кг/мм

, удлинение 35%, временное сопротивление 50 кг/мм

, твердость по шкале Мооса 5, обладает хорошей ковкостью.

Химические свойства никеля приравниваются к свойствам благородных металлов. На воздухе и во влажной среде никель не окисляется.

Концентрированные кислоты (серная и соляная) действуют на никель слабо. В азотной кислоте и ее растворе никель растворяется.

При нагревании до температуры свыше 500° никель окисляется, покрывается окисловой пленкой.

Применение никеля. В связи с высокими противокоррозийными свойствами в обычных условиях, прочностью никель с давних времен используют для покрытия коррозийных металлов. Тонкая пленка никеля хорошо защищает от окисления.

Процесс никелирования широко используется в промышленности для покрытия деталей машин. В автомобильной промышленности никелем покрывают не защищенные от коррозии детали корпуса машин. Покрытие поверхности металлов никелем производится электролитическим путем.

В медицинской практике никелем покрывают хирургические инструменты, аппараты.

Никель входит в состав многих сплавов и придает сплаву новые свойства, повышающие химическую устойчивость.

Сплав никеля с хромом называется нихромом. Нихром употребляется для изготовления проволочных спиралей электронагревательных приборов.

Различные сорта нержавеющей стали содержат от 10 до 30% никеля, эти сорта стали обладают высокими противокоррозийными свойствами и хорошими механическими качествами.

Нержавеющая сталь, используемая для зубных протезов, содержит от 8 до 24% никеля и обладает многими положительными качествами.

Никель, введенный в состав золотого сплава (от 5 до 10%), вполне заменяет платину. Новый сплав получается вязким, обладает высокой крепкостью.

Паяние никеля производится золотом, серебряным и стальным припоем, отбеливание — растворами кислот соляной и азотной (см. «Нержавеющая сталь»).

Кобальт. Кобальт (Со) в природе встречается в рудных соединениях. Наибольшее промышленное значение имеют мышьяковисто-кобальтовые руды и сернистые кобальтсодержащие руды железа, никеля и меди.

Из числа мышьяковисто-кобальтовых руд чаще встречается скуттерудит с содержанием кобальта от 10 до 20%, кобальтин с содержанием 29—34%.

Из сернисто-кобальтовых руд с высоким процентом содержания кобальта встречается карролит C11C02S4 (27—42%). Чаще руды этой группы содержат кобальт в виде примесей, а в основном руда состоит из железа, никеля и меди.

Добыча кобальта из кобальтсодержащих руд представляет собой сложный технологический процесс и связана с трудностями отделения металлов, входящих в состав руды.

Обогащенную руду подвергают обжигу и плавке. После отделения основного металла шлаки, содержащие кобальт, обрабатывают подкисленной НС1 водой, из полученного раствора отделяют химическим путем гидроокись кобальта Со (ОН)

. Последнюю переводят методом прокаливания в окись кобальта, которую восстанавливают углем до получения чистого металла.

Свойства кобальта. Металл белого цвета с красноватым оттенком, удельный вес 8,7—8,9, температура плавления 1490°, температура кипения 3185°. Твердость по Бринелю 124 кг/мм

. Несмотря на высокую твердость, обладает хорошей ковкостью и тягучестью. Прочность на разрыв 26 кг/мм

. Обладает малой усадкой при плавлении.

При обычных условиях на воздухе не окисляется, при нагревании до температуры 300° покрывается окисловой пленкей. В растворах кислот соляной, азотной и серной медленно растворяется.

Применение кобальта. В чистом виде металл почти не применяется, входит в состав сплавов. Сплавы, содержащие кобальт, называются сверхтвердыми сплавами (стеллит, победит и др.).

Сверхтвердые сплавы в основном применяются в металлообрабатывающей промышленности для изготовления сверл, резцов.

Сплавы кобальта обладают высокими

магнитными свойствами и применяются для выработки постоянных магнитов.

В ортопедической стоматологии кобальт начал применяться сравнительно недавно (с 1933 г.) в виде хромокобальтовых сплавов под названием виталлиума. В состав сплавов, выпускаемых отечественной промышленностью, входят следующие элементы.

1.

Хрома 30—32%, кобальта 62—63%, никеля следы, молибдена 5,1—5,5%, железа 0,7%, марганца 0,5%, кремния 0,3%, углерода 0,4%.

2.

Хрома 25—28%, кобальта 62—64%, молибдена 5%, железа 2,5—3,5%, кремния 0,3—0,5%, марганца 0,5-0,7%.

Хромокобальтовые сплавы обладают многими положительными качествами, необходимыми для металлов, применяемых в ортопедической стоматологии. Температура плавления 1400°, удельный вес 8,3, твердость по Бринелю 370 кг/мм

, удлинение 10%, сопротивление разрыву 89,6 кг/мм

, усадка при отливке 1,8—2%.

Хромокобальтовые сплавы имеют высокие противокоррозийные свойства, при отливке деталей протезов сплав обладает хорошей текучестью, дает малую усадку, хорошо куется и штампуется. Для плавления хромокобальтовых сплавов применяют высокочастотные плавильные установки. Хромокобальтовые сплавы паяются припоем Цитрина и золотым припоем 750-й пробы.

dentaltechnic.info

AISI 304. Goodner (ГудНер) — хорошая нержавейка!

Обозначение по международным стандартам

|

Международный стандарт |

Американский ASTM A240 |

Европейский ЕN 10088-2 |

Российский ГОСТ 5632-72 |

|---|---|---|---|

| Обозначение марки | AISI 304 | 1.4301 | 08Х18Н10 |

| 12Х18Н9 |

Применяемые стандарты и одобрения

AMS 5513

ASTM A 240

ASTM A 666

Классификация

сталь коррозионно-стойкая жаропрочная

Применение

- Предметы домашнего обихода

- Раковины

- Каркасы для металлоконструкций в строительной промышленности

- Кухонная утварь и оборудование для общепита

- Молочное оборудование, пивоварение

- Сварные конструкции

- Резервуары судовые и наземные танкеры для продовольствия, напитков и некоторых химических веществ

Обычно производители стали разделяют марку на три основных класса (сорта) по способности к волочению:

- AISI 304 — Основной сорт

- AISI 304 DDQ (Normal and deep drawing) — Сорт глубокой вытяжки

- AISI 304 DDS (Extra deep drawing) — Сорт особо глубокой вытяжки

Основные характеристики

- хорошее общее сопротивление коррозии

- хорошая пластичность

- превосходная свариваемость

Химический состав (% к массе)

| стандарт | марка | C | Si | Mn | P | S | Cr | Ni |

|---|---|---|---|---|---|---|---|---|

| ASTM A240 | AISI 304 | ≤0.080 | ≤0.75 | ≤2.0 | ≤0.045 | ≤0.030 | 18.00 — 20.00 | 8.00 — 10.50 |

Механические свойства

| AISI 304 |

Сопротивление на разрыв (σв), Н/мм² |

Предел текучести(σ0,2), Н/мм² |

Предел текучести(σ1,0), Н/мм² |

Относительное удлинение (σ), % | Твердость по Бринеллю (HB) | Твердость по Роквеллу (HRB) |

|---|---|---|---|---|---|---|

| В соответствии с EN 10088-2 | ≥520 | ≥210 | ≥250 | ≥45 | - | - |

| В соответствии с ASTM A 240 | ≥515 | ≥205 | - | ≥40 | 202 | 85 |

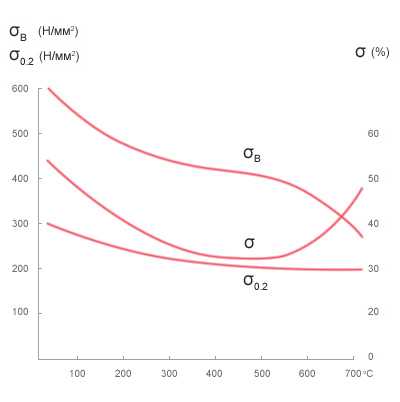

Механические свойства при высоких температурах

Все эти значения относятся к только AISI 304.

Физические свойства

| Физические свойства | Условные обозначения | Единица измерения | Температура | Значение |

|---|---|---|---|---|

| Плотность | d | - | 4°C | 7.93 |

| Температура плавления | °C | 1450 | ||

| Удельная теплоемкость | c | J/kg.K | 20°C | 500 |

| Тепловое расширение | k | W/m.K | 20°C | 15 |

| Средний коэффициент теплового расширения | α | 10-6.K-1 |

0-100°C 0-200°C |

17.5 18 |

| Электрическое удельное сопротивление | ρ | Ωmm2/m | 20°C | 0.80 |

| Магнитная проницаемость | μ |

в 0.80 kA/m DC или в/ч AC |

20°C μ μ разряж.возд. |

1.02 |

| Модуль упругости | E | MPa x 103 | 20°C | 200 |

Сопротивление коррозии

304-е стали имеют хорошее сопротивление к общим коррозийным средам, но не рекомендованы там, где есть риск межкристаллитной коррозии. Они хорошо приспособлены для эксплуатации в пресной воде и городской и сельской среде. Во всех случаях необходима регулярная очистка внешних поверхностей для сохранения их первоначального состояния.

304-е стали имеют хорошее сопротивление различным кислотам:

- фосфорной кислоте во всех концентрациях при температуре окружающей среды,

- азотной кислоте до 65 % при температуре 20°C — 50°C,

- муравьиной и молочной кислоте при комнатной температуре,

- уксусной кислоте при температуре 20°C — 50°C.

Их рекомендуют для производства оборудования, контактирующего с холодными или горячими пищевыми продуктами: вино, пиво, молоко (кисломолочные продукты), спирт, натуральные плодовые соки, сиропы, патока, и т.д.

Кислотные среды

| Температура, °C | 20 | 80 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная кислота | 2 | 2 | 2 | 2 | 1 | 0 | 2 | 2 | 2 | 2 | 2 | 2 |

| Азотная кислота | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 0 | 1 | 2 |

| Фосфорная кислота | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Муравьиная кислота | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 2 | 1 | 0 |

Код: 0 = высокая степень защиты — Скорость коррозии менее чем 100мкм/год

1 = частичная защита — Скорость коррозии от 100 до 1000мкм/год

2 = нет защиты — Скорость коррозии более чем 1000мкм/год

Атмосферные воздействия

Сравнение 304-й марки с другими металлами в различных окружающих средах (Скорость коррозии расчитана при 10-летнем воздействии).

| Окружающая среда | Скорость коррозии (мкм/год) | ||

|---|---|---|---|

| AISI 304 | Алюминий-3S | Углеродистая сталь | |

| Сельская | 0.0025 | 0.025 | 5.8 |

| Морская | 0.0076 | 0.432 | 34.0 |

| Индустриальная Морская | 0.0076 | 0.686 | 46.2 |

Устойчивость к коррозии в кипящих химикалиях

| Кипящая среда | Состояние металла | Скорость коррозии (мм/год) |

|---|---|---|

| 20%-ая уксусная кислота |

Обычный металл Сваренный |

<0.01 0.03 |

| 45%-ая муравьиная кислота |

Обычный металл Сваренный |

1.4 1.3 |

| 10%-ая сульфаминовая кислота |

Обычный металл Сваренный |

3.7 3.7 |

| 1%-ая соляная кислота |

Обычный металл Сваренный |

2.5 2.8 |

| 20%-ая фосфорная кислота |

Обычный металл Сваренный |

<0.03 <0.03 |

| 65%-ая азотная кислота |

Обычный металл Сваренный |

0.2 0.2 |

| 10%-ая серная кислота |

Обычный металл Сваренный |

11.3 12.5 |

| 50%-ая гидроокись натрия |

Обычный металл Сваренный |

3.0 3.3 |

Причиной незащищенности аустенитных нержавеющих сталей в диапазоне температур 425°C — 820°C является осаждение карбидов хрома на границах зерен. Такие стали «сенсибилизируются» и становятся подверженными межкристаллитной коррозии в агрессивных окружающих средах. Содержание углерода в марке AISI 304 может вызвать сенсибилизацию от теплового режима в местах сварных швов и зонах их термического влияния.

Тест на МКК (Межкристаллитную коррозию)

|

ASTM A 262 Оценочные испытания |

Состояние металла | Скорость коррозии (мм/год) |

|---|---|---|

|

Practice B (Метод B) (гептагидрат сульфата железа — Серная кислота) |

Обычный | 0.5 |

| Сваренный | 0.6 | |

|

Practice E (Метод E) (пентагидрат сульфата меди — Серная кислота) |

Обычный | Без трещин на изгибе |

| Сваренный |

Незначительные трещины на сварном шве (недопустимо) |

|

|

Practice A (Метод A) (Травление щавелевой кислотой) |

Обычный | Ступенчатая структура |

| Сваренный |

Глубокое растрескивание (недопустимо) |

Сварка

- Сталь легко свариваемая.

- После сварки термическая обработка не требуется.

- Сварные швы должны быть механически или химически очищены от окалины, затем пассивированы.

Формовка

Сталь марки AISI 304, являясь чрезвычайно прочной, упругой и пластичной, с легкостью находит множество применений. Типичные действия включают изгиб, формирование контура, волочение, ротационную вытяжку и т.д. В процессе формовки можно использовать те же машины и, чаще всего, те же инструменты, что и для углеродистой стали, но здесь требуется на 50-100% больше силы. Это связано с высокой степенью упрочнения при формовке аустенитной стали, что в некоторых случаях является отрицательным фактором.

Дополнительно производятся сорта AISI 304 DDQ и AISI 304 DDS для глубокой и особо глубокой вытяжки.

О формовке с растяжением

В процессе формовки с растяжением заготовку подвергают «торможению» во время вытяжки. Стенки становятся более тонкими, и во избежание разрывов стали желательно предусмотреть свойства повышенного упрочнения при формовке.

Степень растяжения определяется эриксоновским испытанием на вытяжку (деформация производится до начала утончения стенок).

|

Число Эриксена (Характеристика обрабатываемости листового металла давлением) |

|

|---|---|

| AISI 430 | 8.7 мм |

| AISI 304 | 11.8 мм |

Тесты на Глубокую вытяжку

При чистой глубокой вытяжке на прессе заготовку не подвергают «торможению», а материалу дают свободно течь в инструментах. На практике такое бывает очень редко. Например, при вытяжке хозяйственной посуды всегда присутствует также элемент формовки с растяжением.

Характеристики листового материала при глубокой вытяжке описываются предельным коэффициентом вытяжки — LDR (отношение наибольшего возможного диаметра образца до момента разрыва к диаметру пресса) и пределом фестонообразования (при формовочном тесте – относительный размер образующихся язычков).

Испытание на выдавливание по Эриксену

|

LDR* (При толщине образца 0.8 мм и диаметре пресса равном 20 мм) |

|

|---|---|

| AISI 430 | 2.05 мм |

| AISI 304 | 2.0 мм |

*Limiting drawing ratio — предельный коэффициент вытяжки

Оценка фестонообразования

|

Фестонообразование (Относительный размер образующихся язычков) |

|

|---|---|

| AISI 430 | 5-7% |

| AISI 304 | 3-5% |

Гибка

Приближенные пределы изгиба:

- s < 3мм → мин r = 0

- 3мм < s < 6мм → мин r = ½ s, угол 180°

- 6мм < s < 12мм → мин r = ½ s, угол 90°

Обратное распрямление больше, чем у углеродистой стали, ввиду чего «перегибать следует, соответственно, больше». При загибе обычного прямого угла на 90º получаем следующие показатели по выправлению:

- r = s обратное распрямление около 2°

- r = 6s обратное распрямление около 4°

- r = 20s обратное распрямление около 15°

Для аустенитной нержавеющей стали (в т.ч. AISI 304) минимальный рекомендуемый радиус изгиба составляет r = 2s, где s — толщина листа.

Обработка

Отжиг

Диапазон температуры отжига 1050°C ± 25°C сопровождается последующим быстрым охлаждением на воздухе или в воде. Лучшее сопротивление коррозии достигается при отжиге на уровне 1070 °C и быстром охлаждении. После отжига необходимо травление и пассивирование.

Отпуск

Для AISI 304L — 450-600 °C в течение одного часа с небольшим риском сенситизации. Для AISI 304 должна использоваться более низкая температура отпуска — максимум 400 °C.

Любая горячая обработка должна сопровождаться отжигом.

Следует обращать особое внимание на следующий факт: для нержавеющей стали для однородного прогрева требуется время, в 2 раза превышающее время для той же самой толщины углеродистой стали.

Травление (очистка поверхности)

- Смесь азотной кислоты и фтористоводородной/плавиковой кислоты (10 % HNO3 + 2% HF) при комнатной температуре или 60°C

- Серно-азотная кислотная смесь (10 % H2SO4 + 0.5 % HNO3) при 60°C

- Паста для очистки от окалины в зоне сварки

Пассивация

- 20-25 % раствор HNO3 при 20°C

- Пассивирующие пасты для зоны сварки

www.goodner.ru

Температура плавления стали

Прежде чем говорить о сталях, давайте определимся с физическим смыслом самой категории температура плавления. В научно-производственной сфере это понятие используется еще и как температура отвердевания. Физический смысл данной категории состоит в том, что эта температура показывает, при каком ее значении происходит смена агрегатного состояния вещества, то есть его переход из жидкого в твердое состояние. В самой же точке температурного перехода вещество может быть как в одном, так и в другом состоянии. При подаче дополнительного тепла предмет или вещество приобретает жидкое состояние, а при отведении тепла – отвердевает. Этот показатель считается одним из самых важных в системе физических свойств любого вещества, при этом необходимо учитывать (это особенно важно понимать применительно к сталям), что температура отвердевания численно равна температуре плавления лишь в том случае, когда мы говорим об идеально чистом веществе.

Как известно из школьной программы, температура плавления стали для различных видов сплавов различна. Это определяется структурой сплава, входящими в него компонентами, характером технологического производства стали и другими факторами.

Так, например, температура плавления стали, состоящей из медноникелевого сплава равна примерно 1150 °С. Если мы будем в таком сплаве увеличивать содержание никеля, то температура будет повышаться, так как температура плавления самого никеля гораздо выше, чем у меди. Как правило, в зависимости от химического состава сплава и соотношения присутствующих в нем компонентов температура плавления стали может находиться в границах 1420-1525 °С, если такая сталь подлежит разливке в формы в процессе металлургического производства, то температуру необходимо поддерживать еще на 100-150 градусов выше. Важным фактором, который влияет на температуру плавления, является уровень содержания в сплаве углерода. Если его содержание высоко, то температура будет ниже, и, соответственно, наоборот – при понижении количества углерода температура повышается.

Более сложным с точки зрения определения величины является процесс измерения температуры плавления в нержавеющих сталях. Причиной этого является их сложный химический состав. Например, стали марки 1X18H9, широко используемые в стоматологии и электротехнике, имеют в своем составе, кроме собственно железа, еще углерод, никель, хром, марганец, титан и кремний. Естественно, температура плавления нержавеющей стали такого состава будет определяться свойствами каждого компонента, входящего в нее. Из такой стали изготавливаются литые зубы, коронки, различного типа зубные протезы, электродетали и другое. Можно привести перечень некоторых свойств, которыми обладает эта нержавеющая сталь, температура плавления ее составляет 1460-1500 °С, поэтому, исходя из данного параметра и химического состава сплава, для его пайки применяются специальные серебряные припои.

Одними из самых высокотехнологичных в современном производстве видов сплавов являются различные стали с включением в их состав элементов титана. Это обусловлено тем, что эти стали имеют практически стопроцентную биологическую инертность, а температура плавления стали на основе титана – одна их самых высоких.

Большинство сталей содержит в своем составе железо в качестве основного компонента. Это объясняется не только тем, что этот металл – один из распространенных в природной среде, а еще и тем, что железо представляет собой практически универсальный элемент для производства сталей различных марок и сплавов, в состав которых он входит. Эта широта применения объясняется тем, что показатель температуры плавления этого металла, равный 1539 градусам, в сочетании с иными уникальными химическими свойствами делает железо подходящим компонентом для широкого перечня марок сталей различного назначения.

autogear.ru