Температуры эксплуатации аустенитных сталей А2 и А4

Очень часто в эксплуатации крепёжных изделий воздействия агрессивных сред сопряжены с экстремально низкими или высокими температурами: в нефтегазовой отрасли в регионах Крайнего Севера и Заполярья, в тяжелой и химической промышленности – промеров множество. Даже в медицине порой требуются метизы, стойкие к химически активным реагентам при очень низких температурах. В таких случаях метизы из углеродистых сталей не обеспечивают надёжность крепления, особенно при длительной эксплуатации в таких условиях.

Аустенитные хромоникелевые сплавы благодаря высокому содержанию легирующих элементов отличаются не только своей коррозионной стойкостью. Крепёжные узлы, сформированные из метизов марки сталей А2 и А4 сохраняют прочностные характеристики при крайне низких и высоких температурах. Их механические свойства регламентированы серией федеральных стандартов ГОСТ Р ИСО 3506:

ГОСТ Р ИСО 3506-1-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали.

ГОСТ Р ИСО 3506-2-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Гайки

ГОСТ Р ИСО 3506-3-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Установочные винты и аналогичные крепёжные изделия, не подвергаемые растягивающему напряжению.

ГОСТ Р ИСО 3506-4-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Самонарезающие винты

Как видно из названия, указанные стандарты идентичны международным стандартам ISO 3506 Mechanical properties of corrosion-resistant stainless steel fasteners. В них полностью сохранены обозначения, свойства коррозионностойких сталей и требования к ним, которые приняты во всём мире.

ГОСТ Р ИСО 3506 регламентируют не только химические составы хромоникелевых сталей, но и механические свойства нержавеющих метизов, в том числе при повышенных и низких температурах.

1.Свойства нержавеющих метизов при повышенных температурах по ГОСТ Р ИСО 3506

В справочном Приложении сказано:

«Примечание – Если болты, винты и шпильки правильно рассчитаны, то сопряженные гайки будут автоматически им соответствовать. Следовательно, в случае применения при повышенных или низких температурах достаточно учитывать только механические свойства болтов, винтов и шпилек.»

Следовательно, в случае применения при повышенных или низких температурах достаточно учитывать только механические свойства болтов, винтов и шпилек.»

В Таблице 1 Приложения приводятся значения предела текучести ReL или условного предела текучести Rp0.2при повышенных температурах в процентах от значений при комнатной температуре:

|

Марка стали |

R |

|||

|

+100 0С |

+200 0С |

+300 0С |

+400 0С |

|

|

А2/А4 |

85 |

80 |

75 |

70 |

|

С1 |

95 |

90 |

80 |

65 |

|

С3 |

90 |

85 |

80 |

60 |

|

П р и м е ч а н и е — Значения применимы только для классов прочности 70 и 80. |

||||

Таким образом, зная температуру эксплуатации крепёжного соединения и марку стали, уже не составит труда рассчитать допустимую нагрузку при разных режимах, вплоть до +400 0С.

2. Применение при низких температурах.

Допустимые низкие температуры для эксплуатации болтов, винтов и шпилек из аустенитных нержавеющих сталей указаны в Таблице 2 того же Приложения

|

Марка стали |

нижний предел рабочих температур при длительном действии |

|

|

А2 |

|

|

|

А4 |

болты и винты1) |

-60 0С |

|

шпильки |

-200 0С |

|

|

1) В связи с наличием легирующего элемента Мо стабильность аустенита уменьшается и переходная температура смещается в сторону более высоких значений, если в процессе изготовления крепежные изделия подвергались высокой степени деформации. |

||

Однако стоит уточнить, что нормативные значение, приведённые выше, носят скорее справочный характер. При выборе крепёжных изделий необходимо учитывать, что по факту химическая среда и нагружения на резьбовое соединение могут значительно отличаться от проектных. Знакопеременные нагрузки при воздействии повышенных температур увеличивают вероятность коррозионных напряжений в металлических изделиях.

За дополнительной консультацией обращайтесь к специалистам в технический отдел BEST-Крепёж.

Электроды для сварки нержавейки: обзор марок, особенности, преимущества

Нержавейка остается востребованным материалом на рынке из-за нулевой коррозии. Сталь не взаимодействует с влагой, поэтому отлично зарекомендовала себя при эксплуатации. Нержавейка выглядит эстетично, поэтому даже без обработки материал выглядит отлично. В процессе сварки нержавейки лучше использовать специальные электроды для создания ровного и надежного шва. Существуют технологии и ключевые особенности сварки электродами, которых важно придерживаться в ходе рабочего процесса.

Существуют технологии и ключевые особенности сварки электродами, которых важно придерживаться в ходе рабочего процесса.

В промышленности нержавейка остается популярной и за счет прочности, ударной вязкости. В сравнении с мягкой сталью, в ходе сварки могут быть проблемы. Если вы начинающий сварщик, важно учитывать базовые требования. В цене нержавейка может быть в 3-5 раз дороже мягкой стали.

Выбор правильного процесса сварки является ключевым. Для этого важно учитывать особенности присадочного материала, правильно определить силу тока, разобраться с режимами сварочного аппарата и настроить его.

Особенности сварки нержавейки электродами и проблемы

Нержавеющая сталь устойчива к коррозии и сохраняет прочность при чрезвычайно высоких и низких рабочих температурах.

Обычная нержавейка бывает хромоникелевой или прямого хрома. Их главное отличие – коэффициенты линейного расширения. Так, прямая хромовая нержавеющая сталь имеет низкие коэффициенты. Это показатель определяет расширение и сжатие материала при перепадах температур и давлении. Прямые сорта хрома также имеют более низкую температуру плавления, чем углеродистая сталь, но более высокую температуру плавления, чем хромоникелевая нержавеющая сталь. В сравнении с углеродистой сталью, как хром, так и хромоникелевые сплавы имеют высокое электрическое сопротивление и низкую теплопроводность.

Применение нержавеющих материалов позволяет улучшать свойства продукции и выводить ее на новый уровень, делая более конкурентоспособной. Нержавейка – более дорогостоящий материал, поскольку:

- содержание сплава в нержавеющей стали улучшает его теплоизоляционные свойства, поэтому он отличается от углеродистой стали.

Тепло от дуги не так легко распределяется по материалу и концентрируется в сварочной ванне. Это может привести к деформации, ожогу и окислению. Выбор правильного процесса сварки и присадочного металла может помочь контролировать подвод тепла.

Тепло от дуги не так легко распределяется по материалу и концентрируется в сварочной ванне. Это может привести к деформации, ожогу и окислению. Выбор правильного процесса сварки и присадочного металла может помочь контролировать подвод тепла. - нержавеющая сталь подвержена обесцвечиванию. Такое обесцвечивание, известное как засорение, указывает на то, что часть хрома была извлечена из материала, что делает его более подверженным к коррозии. Если этот момент упустить, существует вероятность переделки работы. Плюс ко всему нержавеющая сталь и присадочные металлы, используемые для ее сварки, обычно дороже углеродистой стали.

Электроды по нержавейке: технологии сварки

Существует несколько способов сварки нержавеющей стали, которые используют для создания прочных швов. Рассмотрим наиболее популярные методы для оценки их производительности, преимуществ и недостатков:

- дуговая или порошковой проволокой. Чтобы достичь желаемого результата, даже если у вас нет опыта в сварке нержавейки, лучше использовать современное оборудование с возможностью настройки параметров;

- сплошной проволокой.

Достаточно иметь базовое представление о сварке. Подойдет импульсный или распылительный режимы сварки. Сплошная проволока стоит дешевле аналогичных вариантов. Здесь расходы направлены на защитный газ. Он предназначен для снижения разбрызгивания;

Достаточно иметь базовое представление о сварке. Подойдет импульсный или распылительный режимы сварки. Сплошная проволока стоит дешевле аналогичных вариантов. Здесь расходы направлены на защитный газ. Он предназначен для снижения разбрызгивания; - дуговая сварка с флюсовой сердцевиной считается более производительной. Недостатком технологии считается сильное разбрызгивание и образование шлака. Следовательно, вам придется больше времени и сил уделить очистке. Присадочные материалы более дорогостоящие из-за флюсовых элементов;

- дуговая сварка с металлическим сердечником обеспечивает высокую скорость, снижая уровень нагрева сварочного шва. В этом случае легче предотвратить деформацию материала при сварке нержавейки. Хотя сварка с металлическим сердечником производит меньше брызг, она будет дороже своих аналогов. В этом случае нужно просчитать производительность и объемы производства;

- вольфрамовая дуговая сварка образовывает очень мало брызг. Несмотря на доступную стоимость, технология требует навыков.

Минус технологии – низкая производительность. Для сварки используют защитный аргоновый газ. Удается создать аккуратный сварочный шов.

Минус технологии – низкая производительность. Для сварки используют защитный аргоновый газ. Удается создать аккуратный сварочный шов.

При выборе технологии сварки ориентируются на ее стоимость и требующие знания. Опытные сварщики знают, что практически не существует понятия идеальной сварки. В ходе работы главное правильно расставить приоритеты: насколько важна эстетичность созданного шва, его прочность, затраты на производства и другие факторы.

Марки электродов по нержавейке

Помимо особенностей технологии важно понимать, какие электроды стоит использовать. Рассмотрим популярные марки электродов с рутиловым покрытием:

- марки ОК 63.30 обеспечивает небольшую разбрызгиваемость, поэтому вам не придется убирать образовавшийся шлак. Предназначен для сварки постоянной дугой. В результате удается выполнить аккуратный и прочный шов, что делает электрод популярным на рынке. Чтобы избежать растекания шлака при сварке нержавейки, лучше варить в нижнем положении;

- марки ОК 63.

41 подходит для организации большого производства. Поскольку в обмазке содержится металлический порошок, увеличивается степень наплавки. Удобно использовать, поскольку покрытие не нагревается. В результате получаются удлиненные стержни. Преимущественно варят рутиловым электродом в нижнем положении. Несмотря на изобилие электродов разных диаметров, сварщики предпочитают проводники от 3 мм и больше в диаметре;

41 подходит для организации большого производства. Поскольку в обмазке содержится металлический порошок, увеличивается степень наплавки. Удобно использовать, поскольку покрытие не нагревается. В результате получаются удлиненные стержни. Преимущественно варят рутиловым электродом в нижнем положении. Несмотря на изобилие электродов разных диаметров, сварщики предпочитают проводники от 3 мм и больше в диаметре; - марки ОК 61.35 – с основным покрытием. После него тяжелее убирать шлак, но работать можно в любом положении;

- марки ОК 67.72 предназначены для сварки разнородной стали с нержавейкой. Например, вы сможете сварить мягкую сталь и нержавеющую. Это вид синтетических электродов, которые выпускают длиной до 70 см. Лучше всего электроды для нержавейки подходят для гравитационной сварки;

- ОК 63.34 отлично подходят для сварки тонкого и толстого металла, на постоянном и переменном токе. Они подходят для сварки на спуск. Если вас интересует другое положение, тогда лучше выбрать рутиловые стержни;

- марки ОК 63.

20 имеют специальное покрытие, благодаря которому электроды для сварки подходят для точечной сварки. Чаще всего используют для сварки труб и тонких металлических листов.

20 имеют специальное покрытие, благодаря которому электроды для сварки подходят для точечной сварки. Чаще всего используют для сварки труб и тонких металлических листов.

При выборе марок электродов для сварки на упаковке производитель должен указать важную информацию (или смотрите маркировку), включая полярность, особенности тока, напряжение холостого хода, покрытие и другие характеристики. Исходя из этого, вы поймете, какими электродами можно достигнуть результата.

Советы профессионалов по сварке нержавейки электродами

Если вы решили изучить технологию сварки электродами по нержавейке, перед вами стоит трудоемкая задача. Это технологически сложный процесс, требующий определенных навыков и знаний. Профессиональные сварщики советуют придерживаться следующих советов:

- температура нагрева не должна превышать 500 градусов. При более высоких температурах снижается прочность соединения на молекулярном уровне. При перегреве не исключено образование дыр;

- заготовки предварительно прогревают до 1200 градусов.

Затем стоит выдержать время, чтоб поверхность остыла естественным образом. Нагрев нужен непосредственно перед процессом сварки, заранее этого делать не стоит;

Затем стоит выдержать время, чтоб поверхность остыла естественным образом. Нагрев нужен непосредственно перед процессом сварки, заранее этого делать не стоит; - шов электродами нужно делать быстро, чтобы не допускать перегрева поверхности. Для этого у вас должен быть подходящий сварочный аппарат;

- если нужно сделать многослойный шов электродами, после каждого этапа выдерживайте время для охлаждения. Перед следующей сваркой поверхность должна остудиться до 100 градусов;

- придерживайтесь инструкции от изготовителя электрода для соблюдения всех требований использования электродов.

Как варить тонкую нержавейку?

При сварке тонких листов важно придерживаться ряда правил, поскольку существуют определенные сложности процесса. Профессионалы советуют:

- контролировать температурный режим, поскольку перегрев приводит к деформации листов. Также есть риски прогорания и образования дыр;

- регулировать дугу.

Она должна быть постоянной, поскольку в противном случае при отрыве она гаснет;

Она должна быть постоянной, поскольку в противном случае при отрыве она гаснет; - важно правильно подобрать хороший диаметр электродов в зависимости от толщины материала.

Важно понимать, что каждый производитель устанавливает индивидуальные требования к использованию расходников. Информация содержится в маркировке. Перед использованием электродов изучите особенности бренда, их технические характеристики и особенности применения. Даже если вы раньше не сталкивались со сваркой электродами, научиться этому можно. Попробуйте свои силы на черновых материалах, а затем переходите к созданию прочных и аккуратных швов.

Точка плавления стали — Научный удар

Нравится? Поделись!

Если вы пытаетесь узнать, какова температура плавления стали, вы попали на нужную страницу. Читайте дальше, чтобы узнать больше об этой теме.

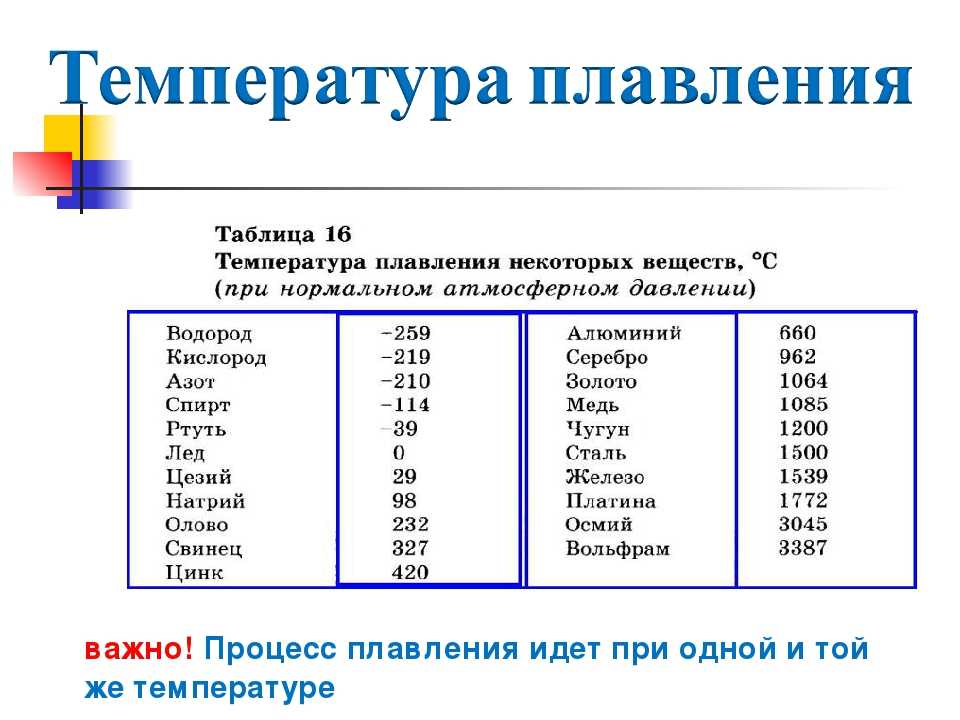

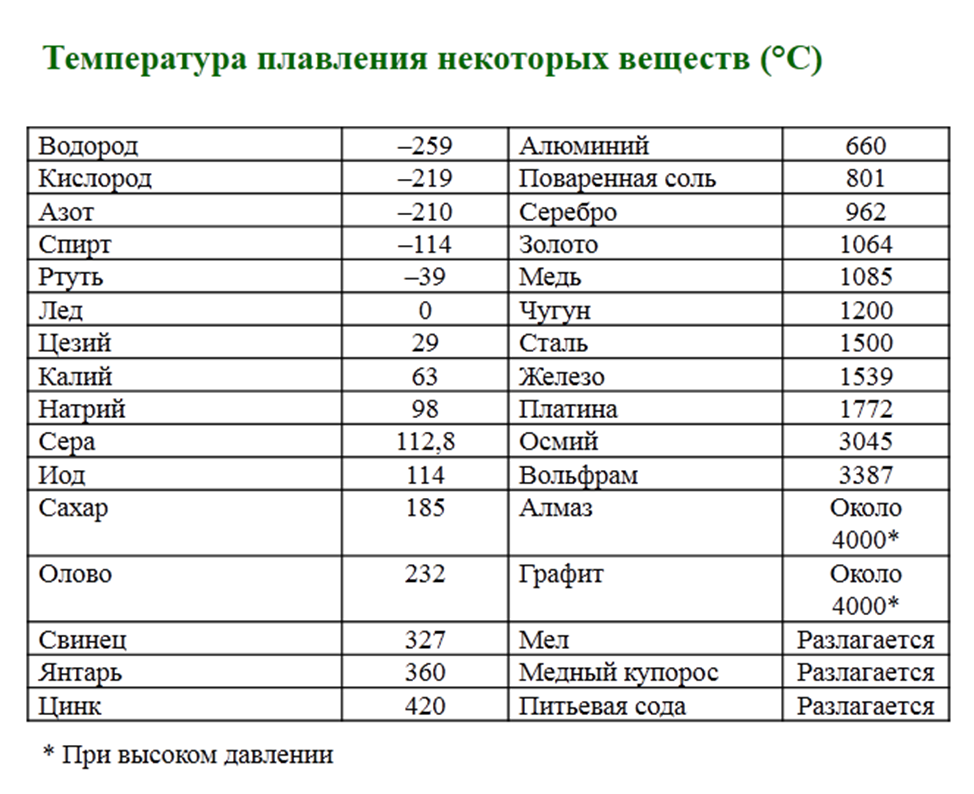

Сталь представляет собой сплав железа. Почти 90 % стали, производимой во всем мире, представляет собой углеродистую сталь, т. е. сплав железа и углерода с различным процентным содержанием углерода (от 0,2 до 2,1 % по массе). Чистое железо очень мягкое и вызывает коррозию, и его нельзя использовать в активной среде, где железо может химически реагировать с образованием оксидов или сульфидов. Добавление углерода решает эту проблему, делая сталь менее реактивной и, таким образом, предотвращая ее окисление, сохраняя при этом желаемые качества железа. Температура плавления определяется как температура, при которой любое вещество переходит из твердого состояния в жидкое. Например, температура плавления льда составляет 0°C или 32°F, когда он меняет свое состояние с твердого льда на жидкую воду. Знание температуры плавления стального сплава важно для его изготовления в полезной форме.

е. сплав железа и углерода с различным процентным содержанием углерода (от 0,2 до 2,1 % по массе). Чистое железо очень мягкое и вызывает коррозию, и его нельзя использовать в активной среде, где железо может химически реагировать с образованием оксидов или сульфидов. Добавление углерода решает эту проблему, делая сталь менее реактивной и, таким образом, предотвращая ее окисление, сохраняя при этом желаемые качества железа. Температура плавления определяется как температура, при которой любое вещество переходит из твердого состояния в жидкое. Например, температура плавления льда составляет 0°C или 32°F, когда он меняет свое состояние с твердого льда на жидкую воду. Знание температуры плавления стального сплава важно для его изготовления в полезной форме.

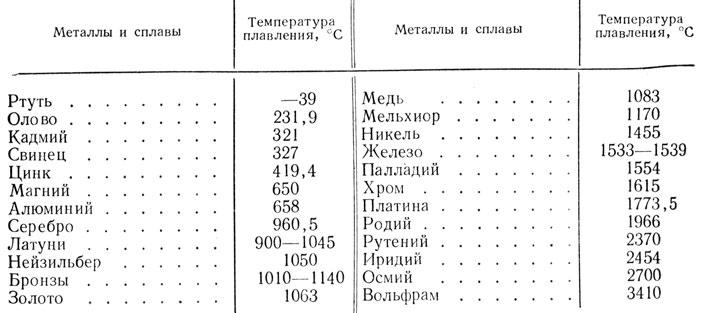

Температура плавления стали

Температура плавления стали зависит от ее типа. Большинство типов этого сплава имеют следы других элементов (включая металлы), добавленных к нему для улучшения его коррозионной стойкости, простоты изготовления и прочности. Их температура плавления зависит от процентного содержания в них других элементов. Как правило, температура плавления стали составляет около 1370°C (2500°F). Давайте узнаем больше о типах стальных сплавов и их соответствующих температурах плавления. Существует пять основных типов стали:

Их температура плавления зависит от процентного содержания в них других элементов. Как правило, температура плавления стали составляет около 1370°C (2500°F). Давайте узнаем больше о типах стальных сплавов и их соответствующих температурах плавления. Существует пять основных типов стали:

- Углеродистая сталь:

Сталь с содержанием углерода от 0,05 до 0,15% по весу называется мягкой или низкоуглеродистой сталью. Она также известна как обычная углеродистая сталь. Помимо углерода, он также содержит следы меди (0,6%), марганца (1,65%) и кремния (0,6%). Температура плавления низкоуглеродистой стали составляет 1410°C (2570°F). Этот тип далее подразделяется на среднеуглеродистую сталь, высокоуглеродистую сталь и сверхвысокоуглеродистую сталь с температурой плавления в диапазоне 1425-1540°C (2600-2800°F). Сталь с содержанием углерода от 0,3 до 1,7% называется высокоуглеродистой. - Нержавеющая сталь:

Это самый популярный стальной сплав, который в основном используется для изготовления кухонных столовых приборов. Она также известна как нержавеющая сталь или просто нержавеющая сталь и легирована от 10,5% до 11% хрома по весу. Существует пять типов нержавеющей стали: аустенитная, ферритная, мартенситная, дисперсионно-упрочняющая мартенситная и дуплексная нержавеющая сталь. Температура плавления нержавеющей стали составляет 1510°C (2750°F).

Она также известна как нержавеющая сталь или просто нержавеющая сталь и легирована от 10,5% до 11% хрома по весу. Существует пять типов нержавеющей стали: аустенитная, ферритная, мартенситная, дисперсионно-упрочняющая мартенситная и дуплексная нержавеющая сталь. Температура плавления нержавеющей стали составляет 1510°C (2750°F). - Стареющая сталь:

Этот тип в основном представляет собой низкоуглеродистый сплав железа с никелем в качестве основного легирующего элемента (от 15 до 25% по весу). Его температура плавления составляет 1413°C (2575°F). Он в основном используется для изготовления велосипедных рам, лезвий для фехтования и головок клюшек для гольфа. - Легированная сталь:

Сталь, легированная рядом элементов от 1 до 50% по весу, называется легированной сталью. Они делятся на две группы, а именно, низколегированные стали и высоколегированные стали, причем первые используются чаще. Температура плавления низколегированной стали составляет 1432°C (2610°F), а высоколегированной стали – 1415°C (2600°F).

- Инструментальная сталь:

Как следует из названия, этот тип в основном используется для изготовления инструментов, так как это самая твердая разновидность стали. Это более твердая версия углеродистых и легированных сталей с процентным содержанием углерода от 0,7 до 1,4%. Марганец, хром, никель, вольфрам, молибден, фосфор и сера — вот некоторые из элементов, добавляемых в различных пропорциях для изготовления других типов инструментальной стали. Температура плавления этого типа варьируется в диапазоне от 1400 до 1425°C (от 2550 до 2600°F).

Важность стали известна всем и каждому. Одним из основных достоинств стали является простота ее переработки без потери физических свойств в процессе.

Без категорий

Получайте обновления прямо в папку «Входящие»

Подпишитесь, чтобы получать последние и лучшие статьи с нашего сайта автоматически каждую неделю (плюс-минус)… прямо в папку «Входящие».

Обновления блогаАдрес электронной почты *

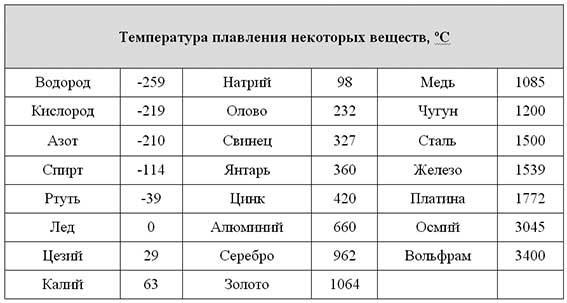

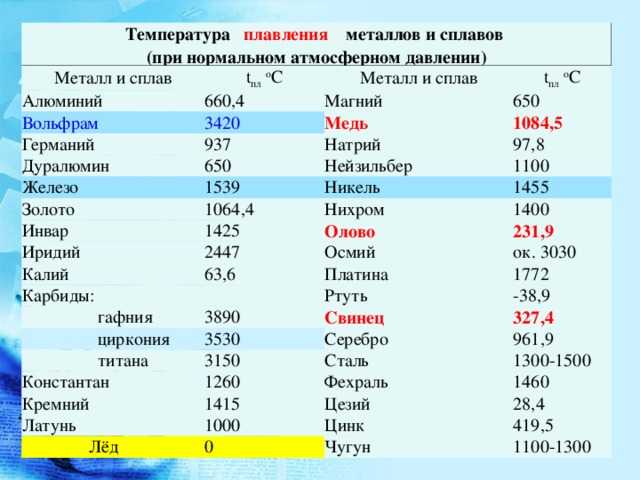

точек плавления

точки плавления

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Тепло от дуги не так легко распределяется по материалу и концентрируется в сварочной ванне. Это может привести к деформации, ожогу и окислению. Выбор правильного процесса сварки и присадочного металла может помочь контролировать подвод тепла.

Тепло от дуги не так легко распределяется по материалу и концентрируется в сварочной ванне. Это может привести к деформации, ожогу и окислению. Выбор правильного процесса сварки и присадочного металла может помочь контролировать подвод тепла. Достаточно иметь базовое представление о сварке. Подойдет импульсный или распылительный режимы сварки. Сплошная проволока стоит дешевле аналогичных вариантов. Здесь расходы направлены на защитный газ. Он предназначен для снижения разбрызгивания;

Достаточно иметь базовое представление о сварке. Подойдет импульсный или распылительный режимы сварки. Сплошная проволока стоит дешевле аналогичных вариантов. Здесь расходы направлены на защитный газ. Он предназначен для снижения разбрызгивания; Минус технологии – низкая производительность. Для сварки используют защитный аргоновый газ. Удается создать аккуратный сварочный шов.

Минус технологии – низкая производительность. Для сварки используют защитный аргоновый газ. Удается создать аккуратный сварочный шов. 41 подходит для организации большого производства. Поскольку в обмазке содержится металлический порошок, увеличивается степень наплавки. Удобно использовать, поскольку покрытие не нагревается. В результате получаются удлиненные стержни. Преимущественно варят рутиловым электродом в нижнем положении. Несмотря на изобилие электродов разных диаметров, сварщики предпочитают проводники от 3 мм и больше в диаметре;

41 подходит для организации большого производства. Поскольку в обмазке содержится металлический порошок, увеличивается степень наплавки. Удобно использовать, поскольку покрытие не нагревается. В результате получаются удлиненные стержни. Преимущественно варят рутиловым электродом в нижнем положении. Несмотря на изобилие электродов разных диаметров, сварщики предпочитают проводники от 3 мм и больше в диаметре; 20 имеют специальное покрытие, благодаря которому электроды для сварки подходят для точечной сварки. Чаще всего используют для сварки труб и тонких металлических листов.

20 имеют специальное покрытие, благодаря которому электроды для сварки подходят для точечной сварки. Чаще всего используют для сварки труб и тонких металлических листов. Затем стоит выдержать время, чтоб поверхность остыла естественным образом. Нагрев нужен непосредственно перед процессом сварки, заранее этого делать не стоит;

Затем стоит выдержать время, чтоб поверхность остыла естественным образом. Нагрев нужен непосредственно перед процессом сварки, заранее этого делать не стоит; Она должна быть постоянной, поскольку в противном случае при отрыве она гаснет;

Она должна быть постоянной, поскольку в противном случае при отрыве она гаснет; Она также известна как нержавеющая сталь или просто нержавеющая сталь и легирована от 10,5% до 11% хрома по весу. Существует пять типов нержавеющей стали: аустенитная, ферритная, мартенситная, дисперсионно-упрочняющая мартенситная и дуплексная нержавеющая сталь. Температура плавления нержавеющей стали составляет 1510°C (2750°F).

Она также известна как нержавеющая сталь или просто нержавеющая сталь и легирована от 10,5% до 11% хрома по весу. Существует пять типов нержавеющей стали: аустенитная, ферритная, мартенситная, дисперсионно-упрочняющая мартенситная и дуплексная нержавеющая сталь. Температура плавления нержавеющей стали составляет 1510°C (2750°F).