Температура плавления чугуна, характеристики металла

Главная » Сталь » При какой температуре происходит плавление чугуна

На чтение 5 мин

Содержание

- Виды чугуна

- Тепловые свойства чугуна

- Теплоемкость

- Теплопроводность

- Температуропроводность

- Температура плавления

- Влияние химических элементов на свойства металла

- Примеси

- Технология самостоятельной плавки

На сегодняшний день чугун считается одни из самых распространённых металлов. Из него изготавливаются детали для техники и промышленного оборудования, строительные материалы и многое другое. Прежде чем заниматься литьем необходимо знать температуру плавления чугуна.

Плавление чугунаВиды чугунаСуществует несколько видов чугуна. В него добавляют различные легирующие примеси, которые изменяют характеристики цельного материала. Для этого используют алюминий, хром, ванадий или никель. В дополнение к ним идут и другие примеси. Параметры готовых изделий напрямую зависят от состава сплава. Разновидности:

Параметры готовых изделий напрямую зависят от состава сплава. Разновидности:

- Серый чугун. Считается самым популярным видом. В составе содержится 2,5% углерода, который представляет собой частицу графита или перлита. Обладает высоким показателем прочности. Из серого чугуна делают детали, выдерживающие постоянные нагрузки. Это могут быть зубчатые шестерни, детали корпусов, втулки.

- Белый чугун. Углерод, содержащийся в составе, представляет собой частицы карбида. На изломе материала остаётся белый след, что соответствует названию. Содержание углерода в среднем более 3%. Хрупкая и ломкая разновидность материала, из-за чего его используют только в статических деталях.

- Половинчатый. Объединяет в себе характеристики двух предыдущих видов чугуна. Частицы графита и карбида насыщают металл углеродом. Его содержание от 3,5 до 4,2%. Износоустойчивый материал, который используется в машиностроении. Выдерживает постоянное трение.

- Ковкий чугун. Получается из второй разновидности материала, после проведения отжига.

Сплав содержит углерод в виде частиц феррита. Его количество — около 3,5%. Как и половинчатый используется для изготовления деталей в машиностроении.

Сплав содержит углерод в виде частиц феррита. Его количество — около 3,5%. Как и половинчатый используется для изготовления деталей в машиностроении.

Тепловые свойства чугунаЧтобы получить высокопрочный материал, частицы графита подвергают обработке, чтобы они приняли шаровидную форму и заполнили кристаллическую решётку. В сплав добавляют магний, кальций или церий.

Характеристики металла зависят от его тепловых свойств. Они меняются при обработке высокими и низкими температурами. Напрямую зависят от состава сплава.

ТеплоемкостьТеплоемкость — обработка металла теплом. Нагревается до тех пор, пока температура заготовки не поднимется на один Кельвин. Этот показатель зависит от наличия дополнительных компонентов в сплаве и температуры. Если она высокая, то и теплоемкость будет больше. Средние показатели теплоемкости:

- Твердый металл — 1 кал/см3Г.

- Расплавленные материал — 1,5 кал/см3Г.

Из этих показателей высчитывается соотношение теплоемкости и объема вещества.

Расплавленный металлТеплопроводностьЭтот параметр определяет насколько хорошо материал может проводить теплоэнергию. Зависит не только от компонентов в составе сплава, но и структуры металла. Теплопроводность для твердого материала выше, чем для расплавленного. У разных марок стали этот показатель варьируется в пределах 0.08–0.13 кал/см сек оС.

ТемпературопроводностьЭта физическая величина отображает способность материла изменять температуру тела. При расчёте требуется учитывать такие показатели:

- Диапазон теплопроводности для разных марок чугуна. Применимо к твердому материалу.

- Для жидкого металла — 0.03 см2/сек.

Дополнительно учитывается показатель теплоемкости.

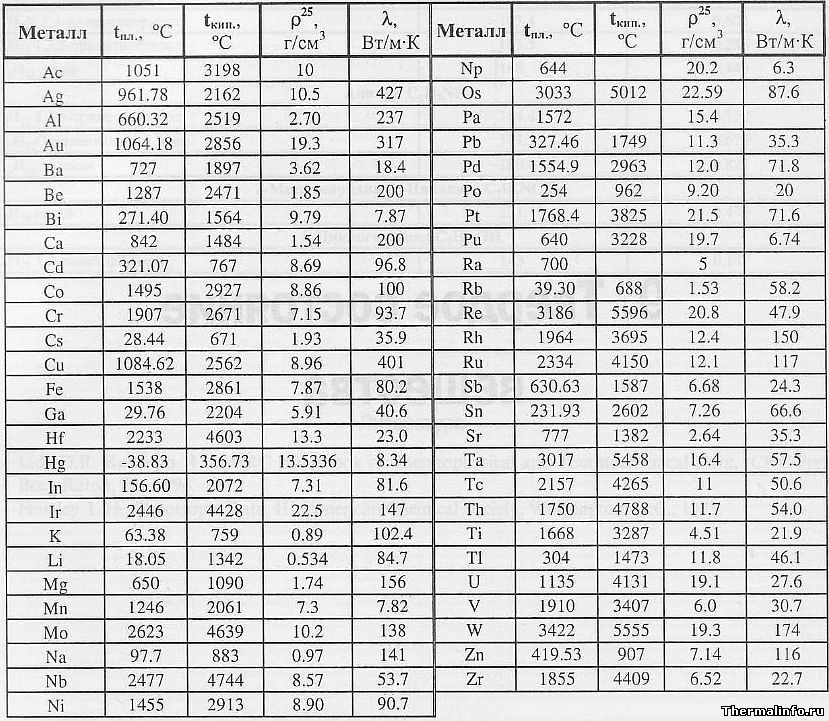

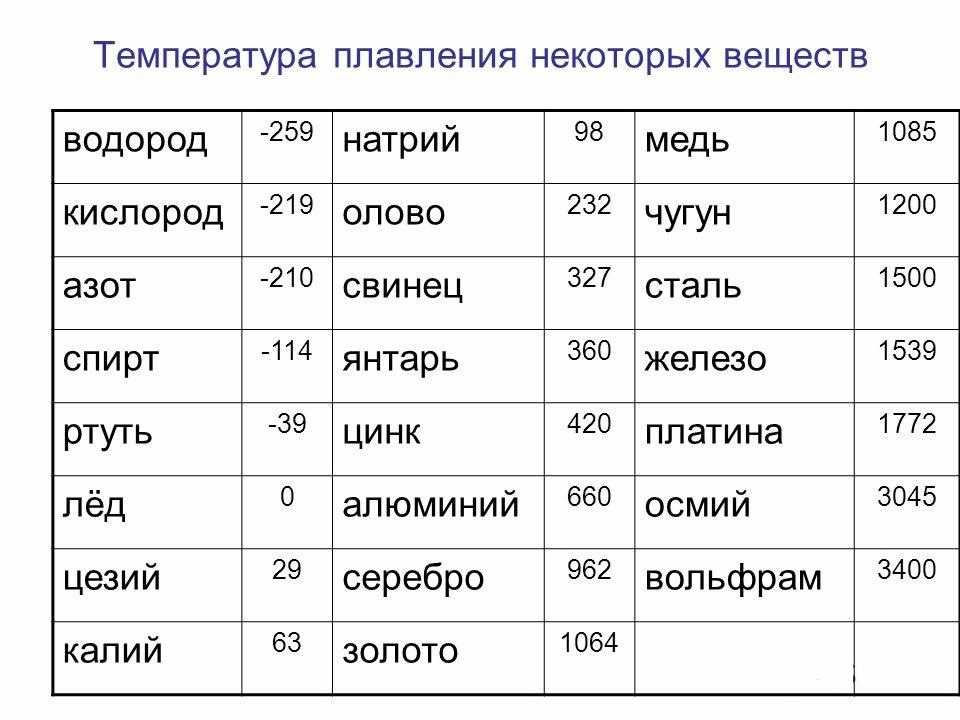

Температура плавленияЧугун считается лучшим металлом для плавки. Высокий показатель жидкотекучести и низкий усадки позволяют эффективнее использовать его при литье. Ниже будут приведены показатели температуры кипения для разных видов этого металла в градусах Цельсия:

Ниже будут приведены показатели температуры кипения для разных видов этого металла в градусах Цельсия:

- Серый чугун — температура плавления достигает 1260 градусов. При заливке в формы поднимается до 1400.

- Белый — плавится при 1350 градусах. Заливается в формы при 1450.

Показатели плавления чугуна на 400 градусов ниже, чем у стали. Это снижает затраты энергии при обработке чугуна.

Влияние химических элементов на свойства металлаЧтобы понимать, как влияют примеси на характеристики и свойства чугуна, необходимо разобраться со структурой его отдельных видов:

- Белый — форма углерода в этой разновидности представляет собой карбид. На изломе виднеется белый цвет. Считается хрупким и ломким материалом, который редко используется в промышленности без добавок.

- Серый чугун. Пластинки графита в этом материале насыщают его углеродом. Чтобы использовать материал при производстве деталей для промышленного оборудования, изменяется форма зерен с помощью плавки.

- Ковкий — графитные зерна в этой разновидности металла имеют вид хлопьев.

Высокопрочный чугун получается после добавления в сплав магния. Чтобы улучшить характеристики этого металла, используются примеси.

ПримесиКаждая примесь, добавляемая к железу и углероду, изменяет свойства готового материала. Влияние добавок на качество чугуна:

- Магний. Позволяет сделать шаровидные зерна в материале. Это увеличивает показатели прочности и твердости заготовки.

- Марганец. Замедляет процесс графитизации. Металл белее на изломах.

- Кремний. Увеличивает графитизацию материала. Максимальное количество кремния в заготовке — 3,5%. От его количества зависит показатель прочности.

- Сера. Количество этой примеси снижается для улучшения жидкотекучести.

- Фосфор. Практически не влияет на процесс графитизации. Улучшает жидкотекучесть. При добавлении фосфора в сплав, улучшается износоустойчивость и прочность.

В чугун могут добавляться легированные материалы.

Зная при какой температуре плавится чугун, можно провести самостоятельную плавку. Однако это затратный и трудоемкий процесс. Сделать качественную отливку без специального оборудования невозможно.

В первую очередь, требуется оборудовать отдельное помещение, в котором будет хорошая вентиляция. Процесс плавки производится в печи. Лучший вариант — доменная печь. С ее помощью можно перерабатывать большие объемы расходного материала (железорудного сырья). Используемое топливо — кокс. Однако это промышленно оборудование, которое требуется особых условий использования.

( 2 оценки, среднее 1 из 5 )

Поделиться

Температура плавления белого и серого чугуна в градусах

Твердость и температура плавления чугуна являются основными характеристиками, определяющими применение в литейном производстве. В зависимости от структуры металл подразделяется на несколько видов, имеющих различное предназначение.

В зависимости от структуры металл подразделяется на несколько видов, имеющих различное предназначение.

Чугун представляет собой железоуглеродистый сплав с небольшими примесями других элементов. Содержание углерода в нем составляет от 2,14 до 6,0%. Именно этот элемент придает металлу твердость, однако с увеличением его концентрации возрастает и показатель хрупкости. В составе сплава присутствуют:

- марганец – 0,2-1,75%;

- кремний – 0,2-3,75%.

Среди вредных примесей:

- сера – 0,02-0,08%;

- фосфор – 0,1-1,2%.

Для придания особых свойств в состав металла вводят легирующие элементы.

Температура плавления чугуна – около 1200 градусов, что делает его одним из главных литейных материалов. Он находит применение в производстве промышленного оборудования и деталей, испытывающих в процессе эксплуатации высокие механические нагрузки. Тепловые характеристики металла зависят от состава и структуры и изменяются с увеличением температуры. В диапазоне от 60 до 360 градусов:

В диапазоне от 60 до 360 градусов:

- теплоемкость составляет 0,12-0,148 кал/град;

- температуропроводность – 10,0-15,9 1/град;

- теплопроводность – 0,13-0,11 кал/см*с*град.

Существует несколько видов сплава, которые различаются химической формой углерода, содержащегося в нем:

- при высоких концентрациях углерода образуется цементит – твердый и тугоплавкий материал, состоящий из карбида железа Fe3C;

- при содержании около 2,5% формируется структура пластинчатого графита, хорошо поддающаяся резке.

Белый чугун

Содержит избыточную часть углерода в виде цементита и отличается высокой твердостью (до 700-800 НВ) и хрупкостью. Цементит на изломе выделяется светлым цветом, что и определило название марки. Плавление белого чугуна происходит при 1150-1350 градусах. Из-за неустойчивой структуры при более высоких температурах цементит распадается, образуя аустенит и графит.

Металл практически не поддается обработке, поэтому не получил применения в качестве конструкционного материала. Однако для некоторых деталей требуется высокая поверхностная твердость, которую искусственно создают методом отбеливания, то есть быстрого охлаждения заготовки. Операции отбеливания подвергают:

Однако для некоторых деталей требуется высокая поверхностная твердость, которую искусственно создают методом отбеливания, то есть быстрого охлаждения заготовки. Операции отбеливания подвергают:

- коленвалы двигателей;

- валки прокатных станов;

- шары мельниц.

Основная сфера применения белого чугуна – сталелитейное производство. Однако с помощью легирования можно кардинально изменить его свойства, что позволяет расширить спектр применения.

Половинчатый чугун – одна из разновидностей белого. В нем содержание углерода составляет 3,5-4,2%, часть которого находится в виде графита. Он характеризуется высокой механической прочностью и износостойкостью. Применяется в машиностроении для изготовления деталей, испытывающих постоянное трение.

Серый чугун

Один из самых распространенных и популярных сплавов с концентрацией углерода от 2,14 до 3,7%. Широко применяется в машиностроении для изготовления сложных деталей благодаря хорошим литейным свойствам, например:

- низкой температуре кристаллизации;

- высокой текучести в жидком состоянии;

- малой усадке.

В структуре сплава углерод находится в свободном состоянии в форме пластинчатых или хлопьевидных включений графита. На изломе они выделяются серым цветом. В зависимости от формы графитовых включений определяется марка металла.

Большой объем свободного углерода снижает его плотность до 6,8-7,3 г/см3. В градусах температура плавления серого чугуна составляет 1150-1260°С, что заметно ниже, чем у других видов. Однако хрупкость и небольшая прочность на изгиб, вызванные присутствием в структуре графита, ограничивают сферу применения металла изделиями, работающими на сжатие:

- станинами;

- цилиндрами;

- поршнями;

- втулками.

Ковкий чугун

Один из видов, в структуре которого свободный углерод имеет форму графитовых хлопьев. Его получают путем длительного отжига сплава половинчатого типа. В процессе термообработки изменяется структура – карбид железа распадается с образованием графита. С формированием новой структуры изменяются и механические свойства – металл теряет твердость, одновременно приобретая свойство пластичности.

Технология получения ковкого сплава называется графитизацией и проходит в 2 стадии. Весь процесс отжига включает 5 этапов:

- постепенный нагрев в течение суток до 850-1000С;

- первая стадия графитизации – заготовка выдерживается 15-20 часов в заданном режиме;

- сплав медленно охлаждается до 7200С во временном промежутке 6-12 ч;

- 2 стадия графитизации – 30-часовая выдержка при 7200С;

- заготовка полностью охлаждается.

Изменением температурного режима второй стадии графитизации можно придать металлу требуемые свойства. Продолжительность отжига удается сократить в 2-3 раза, если предварительно закалить заготовку в масле.

Ковкий тип обладает сопоставимыми характеристиками прочности со сталью при более низкой стоимости. Еще одним достоинством является антикоррозионная стойкость. Но нагрев до 900 градусов снижает его прочностные свойства. Из сплава получают изделия, способные работать:

- при знакопеременных нагрузках;

- давлении до 20 кг/cм2;

- вибрациях и высоком трении.

Сплав содержит углерод в виде частиц феррита. Его количество — около 3,5%. Как и половинчатый используется для изготовления деталей в машиностроении.

Сплав содержит углерод в виде частиц феррита. Его количество — около 3,5%. Как и половинчатый используется для изготовления деталей в машиностроении.