Горение — резина — Большая Энциклопедия Нефти и Газа, статья, страница 1

Горение — резина

Cтраница 1

Горение резины связано с выделением большого количества тепла и распространением пожара на большие площади, причем борьба с такими пожарами затруднена. [1]

Дым, образующийся при горении резины, содержит различные сернистые соединения, придающие ему неприятный запах, цвет его также черный. [3]

Сложность исследования процессов дымообразования при горении резин заключается не только в учете многообразия факторов, влияющих на этот процесс ( геометрия и влажность образца, присутствие окислителя, площадь горения, тепловые потери в окружающую среду и обратный тепловой поток, источник поджигания, вентиляция и др.), но также зависит от химического состава многокомпонентной смеси. Несмотря на большой объем патентной литературы по горению и дымооб-разованию, анализу влияния состава резин на дымовыделе-ние посвящено сравнительно мало работ.

Оболочки кабелей изготовляют из маслостойкой, не распространяющей горение резины, ПВХ пластиката или свинца. Некоторые марки кабелей выполняют бронированными. Кабели эксплуатируются при температуре окружающей среды от-40 до 50 С. Длительно допустимая температура жил с резиновой изоляцией не должна превышать 65 С. [5]

Таким образом, отсутствие в настоящее время стандартизованной приборной техники для изучения механизма дымо-образования значительно тормозит изучение процессов, протекающих при горении резин. Исследование процессов дымо-выделения каучуков и резин позволит более грамотно разрабатывать материалы с пониженной пожароопасностью.

[6]

Исследование процессов дымо-выделения каучуков и резин позволит более грамотно разрабатывать материалы с пониженной пожароопасностью.

[6]

Для визуальной оценки цвета дыма можно считать дым белым при тлении бумаги, хлопка, дерева, сигаретный; серым при пламенном горении дерева, керосина, бензина; черным при горении резины. [7]

Кабельная линия первичной цепи от коммутационного аппарата до источника сварочного тока должна выполняться переносным гибким шланговым кабелем с алюминиевыми или медными жилами, с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [8]

Кабельная линия первичной цепи переносной ( передвижной) ЭСУ от коммутационного аппарата до источника сварочного тока должна выполняться переносным гибким шланговым кабелем с алюминиевыми или медными жилами, с изоляцией и в оболочке ( шланге) из нераспространяющей горение резины или пластмассы. [9]

[9]

Кабельная линия первичной цепи переносной ( передвижной) электросварочной установки от коммутационного аппарата до источника сварочного тока должна выполняться переносным гибким шланговым кабелем с алюминиевыми или медными жилами, с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [10]

Для подвода тока к специальным передвижным или подвесным машинам контактной сварки, используемым для сварки громоздких конструкций в труднодоступных местах, должен применяться гибкий шланговый кабель ( провод) с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [11]

Для подвода тока к специальным передвижным или подвесным машинам контактной сварки, используемым для сварки громоздких конструкций в труднодоступных местах, должен применяться гибкий шланговый кабель ( провод) с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [12]

[12]

Кабельная линия первичной цепи переносной ( передвижной) электросварочной установки от коммутационного аппарата до источника сварочного тока должна выполняться переносным гибким шланговым кабелем с алюминиевыми или медными жилами, с изоляцией и в оболочке ( шланге) из не распространяющей

Для подвода тока к специальным передвижным или подвесным машинам контактной сварки, используемым для сварки громоздких конструкций в труднодоступных местах, должен применяться гибкий шланговый кабель ( провод) с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [14]

Кабельная линия первичной цепи переносной ( передвижной) электросварочной установки от коммутационного аппарата до источника сварочного тока должна выполняться переносным гибким шланговым кабелем с алюминиевыми или медными жилами, с изоляцией и в оболочке ( шланге) из не распространяющей горение резины или пластмассы. [15]

[15]

Страницы: 1 2

| температурный диапазон | общий диапазон работоспособности резин составляет от -110° до 350° С, однако конкретные марки резин обладают более узким диапазоном температуры эксплуатации. |

| морозостойкость | способность резин сохранять эксплуатационные свойства при пониженной температуре. Связана с процессами стеклования (отвердевания) и кристаллизации при низких температурах. Из-за комплексного влияния низких температур на эксплуатационные свойства резины существует многочисленные методы оценки этого свойства. Предельной характеристикой м. является Тс – температура стеклования, ниже которой резина преобратает свойства твердого тела, самым нежелательным из которых для резины является хрупкость. Обычно м. оценивают по температурному пределу хрупкости Тхр, по жесткости, способности к эластичному восстановлению и др. |

| термическая стойкость (теплостойкость, температуростойкость) | термическая стойкость характеризует способность резины сопротивляться термическому (тепловому) старению – т.е. сохранять эксплуатационные свойства, изменения которых обусловлено необратимыми процессами в резине при повышенных температурах. Термостойкость определяет максимальную температуру и продолжительность эксплуатации резины. Т.с. также зависит от среды и условий эксплуатации. Т.с. связана с процессами окисления и разрушением молекулярной структуры каучука. Т.с. имеет смысл только применительно к определенной физической характеристике резины: прочности, релаксации напряжения и т.п. и к среде эксплуатации. В отличие от термической стойкости – температуростойкость связана с обратимыми изменениями в структуре резины при повышенных температрах. |

| маслобензостойкость | характеризует способность резины противостоять воздействию продуктов нефтепереработки, в результате которого происходит изменение плотности резины (набухание, в т. ч. неравномерное), вымывание (растворение) из неё различных ингредиентов и как следствие – потеря важных механических свойств. Обычно маслобензостойкость присутствует в комплексе с теплостойкостью. ч. неравномерное), вымывание (растворение) из неё различных ингредиентов и как следствие – потеря важных механических свойств. Обычно маслобензостойкость присутствует в комплексе с теплостойкостью. |

| твердость | для резины твердость определяется по Шору А (от 0 до 100) и заключается в измерении сопротивления резины погружению в нее индентора (тонкого подпружиненного стержня). Губки (оценочно, т.к. для них применяется характеристика плотности) имеют твердость по Шору А менее 30, мягкие резины имеют твердость по Шору А менее 50, средней твердости 50-75, твердые 76-86, очень твердые более 88, абсолютно твердое тело имеет твердость 100 ед. по Шору А. |

| атмосферостойкость | способность резин выдерживать в течение длительного времени действие климатических факторов в процессе климатического старения без значительного изменения внешнего вида и технических свойств. К климатических факторам относят наличие температуру, влажность и давление воздуха, солнечное излучение, дождь, ветер, пыль, смены температуры, соляной туман, иней, содержание в воздухе коррозионных агентов и озона. А. зависит от состава резиновых смесей, условий старения и конструкции изделия. Частным случаем а. является озоностойкость резин. А. зависит от состава резиновых смесей, условий старения и конструкции изделия. Частным случаем а. является озоностойкость резин. |

| водостойкость, пароводостойкость | Стойкость резин к воздействию воды (в т.ч. кипящей и перегретой) и пара. Воздействие воды на резинотехнические изделия приводит к вымыванию стабилизаторов и защитных веществ, что ускоряет последующие процессы старения. Кипящая вода и пар, помимо этого, ускоряют процессы старения и термоокисления резины. Пароводостойкость достигается подбором марки каучука, вулканизующей группы и введением в рецептуру резиновой смеси специальных компонентов. Пароводостойкость — особо важная характеристика для тонкостенных РТИ, работающих одновременно в контакте с водой и воздухом. Лучшая пароводостойскость у резин на основе ЭПК (этиленпропиленового каучука). |

| стойкость к воздействию вакуума (вакуумстойстойкость) | способность резин сохранять свойства и работоспособность в вакууме (или при давлениях значительно ниже атмосферных). Характеризуется газовыделением и газопроницаемостью резин. Газовыделение (испарение компонетов резины) приводит к изменению свойств резины, а также к нежелательным эффектам для уплотняемого оборудования из-за конденсации продуктов испарения. Обычно срок службы уплотнений «вакуум-воздух» меньше, чем уплотнений «воздух-воздух», т.к. вакуум способствует ускорению окисления из-за более интенсивной «прокачки» воздуха через резину Характеризуется газовыделением и газопроницаемостью резин. Газовыделение (испарение компонетов резины) приводит к изменению свойств резины, а также к нежелательным эффектам для уплотняемого оборудования из-за конденсации продуктов испарения. Обычно срок службы уплотнений «вакуум-воздух» меньше, чем уплотнений «воздух-воздух», т.к. вакуум способствует ускорению окисления из-за более интенсивной «прокачки» воздуха через резину |

| газопроницаемость | свойство резинотехничекого изделия, работающего на границе двух сред пропускать через свою поверхность определенное количество газа (пара). Характеризуется количеством газа в 1см3, проходящего через мембрану толщиной 1см и площадью 1см2, при разности давления 1атм. Г. связана с процессами растворения газа (пара) в резине на одной стороне уплотняемой среды и последующего испарения с другой стороны. Зависит от марки каучука, температуры и состава уплотняемой среды. |

| стойкость к взрывной декомпрессии (кессонному эффекту) | Стойкость к образованию пор, трещин, вздутий, других внутренних или внешних эффектов в резиновых изделиях после быстрого (от ~0,5МПа/мин) сброса высокого давления газа. Возникают из-за предварительного поглошения резиной сжатого газа, который при резком сбросе давления не успевают покинуть её. Эффект проявляется при давлениях выше 10 Мпа. Опасен из-за возможности внутренних (невидимых) повреждений в резинотехнических изделиях. Стойкость к кессонному эфекту достигается подбором резин с высокой плотностью/твердостью и выбором наполнителей. Немаловажное значение имеет и показатель относительного удлинения при разрыве – чем больше, тем лучше. Возникают из-за предварительного поглошения резиной сжатого газа, который при резком сбросе давления не успевают покинуть её. Эффект проявляется при давлениях выше 10 Мпа. Опасен из-за возможности внутренних (невидимых) повреждений в резинотехнических изделиях. Стойкость к кессонному эфекту достигается подбором резин с высокой плотностью/твердостью и выбором наполнителей. Немаловажное значение имеет и показатель относительного удлинения при разрыве – чем больше, тем лучше. |

| огнестойкость | При температуре выше 200оС большинство резин начинают подвергаться термическому разложению, в процессе которого выделяются горючие газы, а компоненты резиновой смеси вступают в экзотермические реакции с кислородом. При температуре более 600оС резина начинает гореть самостоятельно. Огнестойкость резины характеризуется температурой воспламенения, самовоспламенения (самостоятельного горения) и итенсивностью горения, а также составом продуктов горения. О. прежде всего достигается выбором марки каучука и добавлением в резиновые смеси дополнительных ингредиентов, которые подавляют процесс горения (тления) резины, в т.ч. и без доступа кислорода, увеличением негорючих продуктов в составе продуктов термического разложения резины и другими рецептурными и технологическими решениями. В частности, некоторые марки резин на основе фторкаучуков вообще негорючи, в т.ч. и в атмосфере чистого кислорода. О. прежде всего достигается выбором марки каучука и добавлением в резиновые смеси дополнительных ингредиентов, которые подавляют процесс горения (тления) резины, в т.ч. и без доступа кислорода, увеличением негорючих продуктов в составе продуктов термического разложения резины и другими рецептурными и технологическими решениями. В частности, некоторые марки резин на основе фторкаучуков вообще негорючи, в т.ч. и в атмосфере чистого кислорода. |

| светостойкость | способность резин выдерживать длительное воздействие света без заметного изменения внешнего вида и технических свойств. Под действием солнечного света в поверхностном слое РТИ происходят фотохимические реакции и ускоряются процессы озонного старения. Для усиления светостойкости в резиновые смеси добавляют светостабилизаторы и антиоксиданты. |

| износостойкость | свойство резины противостоять разрушению и отделению внешнего слоя при наличии поверхностного трения (в т. ч. в комплексе с другими воздействиями окружающей среды). Различают износостойкость к механическому, коррозионно-механическому воздействию, к абразивному, эрозионному, гидро- и газоабразивному воздействию, Отдельно стоит стойкость к усталостному износу при многократных деформациях. И. – важная характеристика для резиновых изделий, служащих в качестве уплотнений подвижных соединений, конвейерных лент, трубопроводов, виброизоляторов и т.п. ч. в комплексе с другими воздействиями окружающей среды). Различают износостойкость к механическому, коррозионно-механическому воздействию, к абразивному, эрозионному, гидро- и газоабразивному воздействию, Отдельно стоит стойкость к усталостному износу при многократных деформациях. И. – важная характеристика для резиновых изделий, служащих в качестве уплотнений подвижных соединений, конвейерных лент, трубопроводов, виброизоляторов и т.п. |

| химстойкость | химическая стойкость к действию бензина, масел, щелочей, кислот и др. химически активных веществ, при взаимодействии с которыми происходит необратимое изменение химической структуры полимера и вулканизационной сетки, вплоть до её разрушения. Может снижаться при одновременном действии химически ативной среды и механическом воздействии. Х.с. определяется к конкретному классу химически активных веществ. Для некоторых видов каучуков (резин) вода также является химически активным веществом. |

| коррозионная агрессивность | свойство резин вызывать коррозионное разрушение металлов и сплавов, находящихся в контакте с резинотехническим изделием. К.а. обусловлена коррозионно-активными веществами и влагой, выделяющимися из резины, а также газообразными продуктами деструкции (разложения) резины. Возрастает при повышении температуры и влажности. Снижение к.а. достигается специальными рецептурными приемами и предварительной термической обработкой резиновых изделий. Существенно зависит от типа и марки каучука. К.а. обусловлена коррозионно-активными веществами и влагой, выделяющимися из резины, а также газообразными продуктами деструкции (разложения) резины. Возрастает при повышении температуры и влажности. Снижение к.а. достигается специальными рецептурными приемами и предварительной термической обработкой резиновых изделий. Существенно зависит от типа и марки каучука. |

| адгезия к металлам или тканям | представляет большое значение для характеристики резино-металлических и резино-тканевых изделий. Характеризуется прочностью связи резин с металлами и др.материалами. Улучшение а. достигается введением в резины смеси модификаторов адгезии и применением дополнительных технологических и рецептурных решений. |

| нетоксичность (использование в контакте с пищевыми продуктами и в быту) | резинотехнические изделия контактирущие с человеком или пищевыми продуктами должны удовлетворять широкому спектру экологических, медицинских, санитарно-гигиенических норм (СанПиН) и ГОСТов. Все рецептуры таких резиновых смесей должны иметь соответствующее разрешение, а готовые изделия подтверждены сертификатом соответствия. Помимо этого, производство РТИ медицинского назначения подлежит лицензированию. Основные требования к таким изделиям: отсутствие химических реакций или других взаимодействий между резиной и пищевыми продуктами, ограничения по запаху и выделению вредных веществ, запрет на использование в рецептуре оговоренного перечня химических соединений, отсутствие других вредных воздействий на организм человека. Все рецептуры таких резиновых смесей должны иметь соответствующее разрешение, а готовые изделия подтверждены сертификатом соответствия. Помимо этого, производство РТИ медицинского назначения подлежит лицензированию. Основные требования к таким изделиям: отсутствие химических реакций или других взаимодействий между резиной и пищевыми продуктами, ограничения по запаху и выделению вредных веществ, запрет на использование в рецептуре оговоренного перечня химических соединений, отсутствие других вредных воздействий на организм человека. |

| прочность, относительное удлинение при разрыве | свойство материала сопротивляться разрушению в результате действия внешних статических механических сил. Определяется на резиновой заготовке определенной формы. Прочность варьируется в пределах от 5 до 35 МПа, относительное удлинение от 100 до 1000% |

| релаксация напряжения | снижение напряжения в деформированном изделии при его эксплуатации. Обусловлено двумя группами процессов – физической (под действием силы) и химической (под действием окружающей среды) природы. Характеризуется временем релаксации, в течение которого начальное значение напряжения снижается в заданное количество раз. В процессе эксплуатации уплотнительных изделий напряжение может снижаться вплоть до нулевого значения, что ведет к потере уплотнительных свойств резины. Обусловлено двумя группами процессов – физической (под действием силы) и химической (под действием окружающей среды) природы. Характеризуется временем релаксации, в течение которого начальное значение напряжения снижается в заданное количество раз. В процессе эксплуатации уплотнительных изделий напряжение может снижаться вплоть до нулевого значения, что ведет к потере уплотнительных свойств резины. |

| полезная упругость | одно из свойств, характеризующее эластичные свойства резины – какая часть энергии, израсходованная на деформацию резинотехнического изделия была возвращена сразу же после снятия внешней силы (эти величины не совпадают из-за тепловых явлений и наличия остаточной дефорации). |

| сопротивление накоплению остаточной деформации сжатия — ОДС (эластичное восстановление) | Способность резины сохранять эластичные свойства (востанавливать первоначальную форму) после выдержки в сжатом состоянии. Существенно зависит от приложенного давления и температуры, под действием которых в каучуке происходят необратимые процессы сшивания и деструкции пространственной решетки. Собственно определяет температурный диапазон эксплуатации уплотнительных изделий. Недостатчное сопротивление к накоплению остаточной деформации в т.ч. приводит к эффекту ползучести – непрерывному увеличению деформации резинотехнического изделия под действием внешнего давления или вибрации. Существенно зависит от приложенного давления и температуры, под действием которых в каучуке происходят необратимые процессы сшивания и деструкции пространственной решетки. Собственно определяет температурный диапазон эксплуатации уплотнительных изделий. Недостатчное сопротивление к накоплению остаточной деформации в т.ч. приводит к эффекту ползучести – непрерывному увеличению деформации резинотехнического изделия под действием внешнего давления или вибрации. |

| сопротивление образованию, разрастанию трещин | в результате различных видов старения в комплексе с растягивающими усилиями, на поверхности резины образуются трещины (одновременный разрыв нескольких макромолекул каучука). Трещины приводят к более интенсивному взаимодействию поверхностных слоев РТИ с внешней средой и появлению точек концентрации напряжений в вершинах трещин. В результате, процесс разрастания трещин ускоряется, вплоть до разрушения и потери РТИ своих эксплуатационных свойств. Стойкость резин к образованию и разрастанию трещин достигается введением в рецептуру резиновой смеси антиозонатов и восков. Стойкость резин к образованию и разрастанию трещин достигается введением в рецептуру резиновой смеси антиозонатов и восков. |

| сопротивление раздиру | сопротивление распространению локального разрушения (напр.трещины) под действием растягивающих сил, при напряжениях и деформациях меньших, чем определены в прочностных характеристиках резины. Характеризуется усилием, при котором происходит раздир специально надрезанного образца. Для различных марок резин с.р. может составлять от 10 до 170 кН/м |

| динамические характеристики | механические свойства, характеризующие поведение резин при ударных, периодических и других внешних механических воздействиях, вызывающих переменные деформации (напряжения) резинотехнического изделия. Включают показатели жесткости резины (соотношения силы и деформации) и показатели демпфирования (рассеивание механической энергии в единице объема резины), а также побочные явления – теплообразование и остаточную деформацию. |

| усталостная выносливость (утомление резин при многократных деформациях) | способность резины противостоять циклическим механическим нагружениям, растяжениям, сжатию, изгибу и сдвигу, которые активируют в резине протекание необратимых физических и химических процессов. С течением времени эти процессы приводят к повышению жесткости резины, нарушению рабочих функций и в конечном итоге к разрушению резинотехнического изделия. |

| вибродемпфирование | свойство РТИ уменьшать амплитуду и частоту внешних переменных нагрузок. Связано с эластичными свойствами резин и способностью поглощать механические нагрузки, преобразуя их в тепло и внутреннюю энергию. Наличие внешних переменных нагрузок приводит к изменению химической структуры и ускоренному процессу старения резины. В частности, под воздействием вибрации нарушается однородность резины и миграция ингридиентов резиновой смеси на поверхность РТИ. |

| радиационная стойкость резин | способность резин сохранять работоспособность (противостоять радиационному старению) в условиях воздействия ионизирующего излучения. Под действием радиации в резине протекают разнонаправленные процессы радиационного сшивания и деструкции пространственной сетки каучука, что приводит к ухудшению эксплуатационных свойств резинотехнических изделий. Р.с. достигается подбором марки каучука, введением в рецептуру резиновой смеси специальной вулканизующей группы, антирадов и других ингредиентов. |

| стойкость к старению под действием высокого давления | стойкость резин к действию газов высокого давления. Аналогична атмосферостойкости, но из-за более быстрых процессов окисления и накопления остаточной деформации, требует дополнительных рецептурных решений. |

| озоностойкость | способность резин сопротивляться озонному старению, которое сопровождается образованием и разрастанием трещин – и как следствие потерей эксплуатационных свойств резины. Важное свойство для резин, эксплуатирующихся в условиях с повышенным содержанием озона – в электрических полях, в условиях мегаполиса, в летнее время. О. – частный случай атмосферостойкости при низких концентрациях озона. |

| электропроводность (диэлектрические свойства, электростойкость) | характеризуется удельным электрическим сопротивлением – от 1015 Ом/м до 103 Ом/м. Необходимая электропроводность или наоборот – электрическая прочность — достигается введением в рецептуру резиновой смеси специальных электропроводящих/диэлектрических наполнителей и выбором марки каучука. Используется при производстве антистатических резин, для изготовления резиновых оболочек кабелей, электронагревательных элементов и т.п. |

| магнитные свойства | для придания резине магнитных свойств в состав рецептуры резиновой смеси вводят специальные наполнители – окислы различных металлов (ферромагнетики). Резины с магнитными свойствами применяются в производстве эластичных магнитопроводов, эластичных постоянных магнитов, в радиотехнике и технике связи. |

| стойкость к старению | общая характеристика резин, определяющая стойкость резин в течение длительного времени противостоять необратимым изменениям своего внутреннего строения и состава под воздействием внешней среды. Различают стойкость к термическому старению, озонному, световому, химическому и др.видам старения. |

| гарантийный срок службы | период времени эксплуатации резинотехнического изделия, при котором резина сохраняет заданные физико-механические свойства. В основном зависит от правильного выбора резиновой смеси для конкретных условий эксплуатации. Чем больше, тем лучше 🙂 Хорошим показатем для большинства случаев считается диапазон равный 5 годам. Иногда вместо гарантийного срока (для тяжелых режимов эксплуатации) используется показатель ресурса, который измеряется в часах работы РТИ при воздействие рабочей среды (от десятков до тысяч часов). |

| и другие… |

Температура и прочность резины — Справочник химика 21

Влияние скорости деформации и температуры. Прочность является функцией скорости деформации при эксплуатации резин и их испытании. Чем выше скорость, тем больше показатель прочности резины. При увеличении скорости растяжения возрастает разрушающее напряжение. Такая прямая зависимость характерна для ненаполненных резин на основе некристаллизую-щихся каучуков. В других случаях зависимость сложнее. [c.112]Вулканизованные изделия ковшовым элеватором через внешнюю крышку засыпают в загрузочный шлюз 16. При заполнении шлюза и закрытии внешней крышки открывается внутренняя крышка шлюза, и изделия выгружаются на движущуюся ленту 17, доставляющую их в зону обработки, где они непрерывно перемешиваются и обдуваются через сопло 18 холодным (от —80 до —130 °С) воздухом, подаваемым холодильной установкой. Через несколько минут, т. е. после охлаждения материала до температуры ниже температуры хрупкости, включается дробемет 19. В зоне обработки замороженный облой при попадании в него дроби отламывается от деталей. В зависимости от прочности резины, толщины выпрессовок, формы изделий и других факторов продолжительность обработки дробью (диаметром 0,5— 0,8 мм) варьируется от 1,5 до 3,5 мин. [c.59]

Влияние температуры на временную зависимость прочности резин подробно изучено на ненаполненных резинах из СКС-30 в интервале от 20 до 140 °С (рис. 108). [c.180]

Влияние молекулярной массы каучука, наполнения и температуры на усталостную прочность резин [c.219]

Влияние температуры на временную зависимость прочности резин [c.180]

При температуре выше 70 °С продолжительность процессов релаксации резко сокращается в результате увеличения подвижности макромолекул и ослабления межмолекулярного взаимодействия. Скорость растяжения влияет на показатели прочности и удлинения, особенно при пониженной и комнатной температурах ((23 2) °С]. Повышение температуры, как правило, снижает прочность резин, понижение — увеличивает. Для получения сравнимых результатов испытания проводят с определенной скоростью и температурой по ТУ или ГОСТам. [c.113]

Силоксановые резины относятся к группе резин специального назначения, основой которых является кремнийорганический полимер. Отличаются силоксановые полимеры от углеводородных характером основной цепи, состоящей из чередующихся атомов кремния и кислорода. Силоксановые цепи отличаются высокой прочностью связей —81—О— и —51—С и малыми силами межмо-лекулярного взаимодействия, что обусловливает сохранение эластичности при высоких и низких температурах. Силоксановые резины работоспособны в области от —50 до +200°С. [c.110]

Насыщенность молекул ХСПЭ придает вулканизатам стойкость к окислению кислородом и озоном, к действию кислот, щелочей и окислителей, а также высокую теплостойкость (120 °С, кратковременно 200 °С). По этим показателям гуммировочные материалы на основе ХСПЭ превосходят гуммировочные материалы на основе ненасыщенных каучуков. Прочность резин на основе ХСПЭ составляет 16—20 МПа. Температура хрупкости, как и у рез1ин на основе НК, составляет —40 С. [c.68]

Как видно, с понижением температуры полимеризации увеличивается прочность резины. Это связано с тем, что при низких температурах полимеризация бутадиена в большей степени идет с присоединением мономеров в положении 1,4 и меньше в положении 1,2, отчего повышается регулярность строения каучука. В последнее время все больше переходят к производству так называемых холодных каучуков, которые получаются полимеризацией в водно-эмульсионной среде при -Ь5°С. [c.156]

Важными свойствами высокоплавких битумов являются температура размягчения, так как смесь битума с каучуком готовят при строго регламентированной температуре зольность — повышение ее может нарушить однородность и прочность резины потеря массы при нагревании, гарантирующая отсутствие в битуме нежелательных легколетучих частей, присутствие которых может вызвать разбухание резины. [c.344]

Прочность резин на основе ХСПЭ составляет 160— 200 кгс/см и не изменяется, например, после выдержки при 128 °С в течение 7 суток. Электроизоляционные свой-. ства и газонепроницаемость этих резин удовлетворительные. Температура хрупкости, так же как резин на основе НК, составляет —40 °С. [c.219]

Опубликованы данные испытаний на растяжение при высоких и низких температурах [427], о зависимости динамических свойств от температуры [4281, а также о разрывной прочности резин [429—431]. [c.638]

Основными показателями качества рубракса являются температура размягчения как показатель теплостойкости и зольность, так как повышенное содержание золы может вызвать нарушение однородности и прочности резины и других изделий, в которых используется рубракс. Показатели качества рубракса, установленные стандартом еще в 1941 г., по сути дела уже не отражают его эксплуатационных свойств. Потребители до настоящего времени применяли только рубракс из бакинских нефтей и технология промышленных процессов, в которых он используется, была разработана применительно к качествам бакинского рубракса. Рубракс из бакинских нефтей в отличие от очень твердых, хрупких высокоплавких битумов, получающихся из башкирских [4], ухтинских [5] и других нефтей, несмотря на высокую температуру размягчения, характеризуется эластичностью, мягкостью, упругостью, напоминая резину. Эти специфические свойства рубракса в ГОСТ не отражены. [c.44]

Содержание щелочи в каучуке СКВ—не более 0,25%, золы— не более 1,50%, жирных кислот—не менее 0,50%, противостарителя неозона Д—в пределах 1,8—2,2%. Температура стеклования— в пределах от —61 до —65°. Резины из каучука СКВ, содержащие 60 вес. ч. канальной сажи, имеют предел прочности при разрыве 155—180 кг см , относительное удлинение 500—600% температура хрупкости резины от —50 до —55°. [c.1066]

Упрочнение в процессе растяжения из-за кристаллизации является характерной особенностью именно эластомеров, так как обычное состояние их в процессе эксплуатации — это расплав, причем расплав, способный к большим обратимым деформациям. Для эластомеров упрочнение при кристаллизации имеет особенно важное значение, именно с ним связана высокая прочность резин на основе таких каучуков, как изопреновые и хлоропреновые. Чем выше степень деформации, при которой образовались кристаллы, тем выше их температура плавления. Следовательно, тем более высокие температуры выдерживают каучук или резина без потери прочности. Температура, при которой резко уменьшается прочность резин, — это, по существу, температура плавления кристаллов, образовавшихся при разрывном растяжении, и она, естественно, тем выше, чем сильнее напрялравновесную температуру плавления, т. е. чем выше коэффициент а [уравнение (8.34)] или В [уравнение (8.36)]. [c.330]

Более низкое содержание 1,4-1 ис-звеньев в цепи приводит к меньшей скорости Кристаллизации при повышении регулярности молекулярного строения каучука он по свойствам приближается к НК. Образцы СКИ-3 наиболее регулярного строения могут, так же как и НК, кристаллизоваться при хранении в области температур, близких к комнатной. Увеличение сроков хранения каучука СКИ-3 может привести к необходимости его распарки перед переработкой. Для получения прочности при разрыве, сопоставимой с прочностью резин на основе НК, вулканизующую группу для резин на основе СКИ-3 следует выбирать так, чтобы скорость их кристаллизации при растяжении была такой же, как для НК- Обычно это достигается некоторым уменьшением густоты сетки. Наиболее сильно НК и СКИ-3 различаются по прочности сырых смесей. Однако увеличение содержания [c.152]

Разрывная прочность резин на основе полихлоропренов, как и прочность сырых резиновых смесей, определяется их кристаллизацией при растяжении при этом, как и для резин на основе НК и полибутадиена, решающую роль играет параметр В. Значения этого параметра для бессерных резин на основе полихлоропрена невелики. Это означает, что деформация смещает температуру равновесного плавления и ускоряет кристаллизацию таких резин значительно меньше, чем для резин на основе изопреновых и дивиниловых каучуков. Поэтому резкое снижение прочности резин на основе полихлоропренов наблюдается при температурах, которые сравнительно мало отличаются от температуры равновесного плавления полихлоропрена в отсутствие деформации. [c.163]

Резины на основе силоксанового и дивинилового каучуков также упрочняются вследствие кристаллизации при растяжении, но для них температура равновесного плавления Тпл лежит значительно ниже комнатной (см. табл. 2), и это упрочнение выявляется лишь в процессе деформирования при низких температурах . Для того чтобы дивинилового каучука достигла значений 25 °С, необходимо деформировать его на 500—600%, что возможно лишь для образцов каучука самой высокой регулярности. В работе приведены данные о количественной связи между прочностью эластомера и степенью кристалличности к моменту разрушения Сд (Сд измеряли по количеству тепла, выделившегося при растяжении). Величина Сд для НК и СКИ-3 коррелирует с прочностью. В этой работе отмечается увеличение прочности резин под действием добавок закристаллизованного каучука. Можно предположить, что добавленный каучук содержит повышенное количество центров кристаллизации, при наличии которых облегчается кристаллизация резины в процессе растяжения и повышается ее прочность. При динамических испытаниях резин на основе кристаллизующихся каучуков количество циклов до разрушения (ходимость) увеличивается с ростом предварительного растя-жения . [c.201]

Необходимо также учитывать, что повышение параметров теплоносителей при малой теплопроводности резины покрышек вызывает большую неравномерность температуры по толщине изделий. Для наружных участков, соприкасающихся с пресс-формой и диафрагмой, требуются температуростойкие резиновые смеси с большим плато вулканизации, не склонные к реверсии, а для внутренних— быстро вулканизующиеся. Это мешает унификации применяемых резиновых смесей и усложняет производство. Повышение температуры пресс-форм, кроме того, вызывает необходимость охлаждения покрышки со стороны формы (для предотвращения перевулканизации протектора), что крайне нежелательно, так как ведет к перерасходу энергии и удлинению цикла вулканизации, а иногда (например, при нагреве форм в плитах) вообще невозможно. Вследствие этого следует стремиться проводить вулканизацию покрышек при возможно более низкой температуре. В этом случае при прочих равных условиях улучшается качество резин лучше отформовывается рисунок протектора и боковины легче предотвращается перевулканизация частей покрышки, соприкасающихся с греющей поверхностью становится возможным применять смеси с меньшим плато вулканизации. Кроме того, при выемке покрышки из формы она менее подвержена опасности расслоения и сколов вследствие механических деформаций, так как при более низких температурах прочность резин и связи между слоями корда выше. Это особенно важно для покрышек из синтетических каучуков, так как с повышением температуры их прочностные показатели заметно снижаются. [c.372]

Поливиниловый спирт относится к сравнительно небольшой группе синтетических полимерных соединений, хорошо растворимых в воде, гликолях, глицерине и в то же время обладаюш,их высокой стойкостью к действию большинства универсальных органических растворителей. Особенно ценна высокая масло-, бензо- и керосиностойкость поливинилового спирта, удачно сочетающаяся с высокой упругостью пластифицированного поли-.мера (пластификаторы—глицерин или гликоли) и со способностью его образовывать бесцветные прозрачные, светостойкие пленки и нити, легко формоваться в изделия методом литья под давлением. Пленки и изделия из поливинилового спирта отличаются высокой поверхностной твердостью и низкой хладотекучестью в нагруженном состоянии. Несмотря на присутствие пластификатора в эластичных пленках, они обладают хорошей прочностью, особенно при растяжении ( 600 кг1смР ) и истирании, превышающей прочность резин. Газонепроницаемость пленок из поливинилового спирта в 15—20 раз (в зависимости от степени пластифицирования) превышает газонепроницаемость вулканизованной пленки натурального каучука. Такая прекрасная газонепроницаемость и высокая температура стеклования поливинилового спирта обусловлены возникновением водородных связей между звеньями соседних макромолекул [c.284]

Поливиниловый спирт получают в виде порошка или мелких гранул белого, иногда кремового цвета. Удельный вес поливинилового спирта 1,293 г см , температура стеклования — 80°. Полимер хорошо растворим в воде, гликолях и глицерине, не растворим в одпоатомных спиртах и большинстве органических растворителей, в том числе в различных фракциях нефти. Поливиниловый спирт легко формуется методом литья под давлением или экструзии, образуя прочные прозрачные изделия, пленки, нити. Изделия отличаются высокой поверхностной твердостью и низкой хладоте-кучестью даже в нагруженном состоянии. Прочность на растяжение пленок, пластифицированных глицерином, превышает прочность резин (600 кг/смР). Газонепроницаемость пленок из поливинилового спирта в 15—20 раз (в зависимости от степени пластифицирования) превышает газонепроницаемость резин нз натурального каучука. Перечисленные свойства поливинилового спирта объясняются межмолекулярпыми водородными связями, возникающими между звеньями соседних макромолекул благодаря наличию в них гидроксильных грунн [c.819]

В отличие от металлических, неметаллические материалы в большинстве своем нестойки к воздействию хладонов. Для многих полимерных материалов галогенуглеродные соединения являются растворителями, электроизоляционные покрытия теряют свою электрическую и механическую прочность, резины и пластмассы набухают. Особенно агрессивны по отношению к полимерным материалам хладоно-масляные смеси. Уязвимость электроизоляционных и прокладочно-уплотнительных материалов усугубляется тем, что воздействие хладонов сочетается с воздействием высокой (до 140 °С) температуры. [c.343]

Вулканизаты ХСПЭ характеризуются рядом ценных свойств. Как уже отмечалось, они имеют высокую статическую прочность, в отсутствие усиливающих наполнителей. При повышении температуры прочность вулканизатов заметно уменьшается, что объясняется влиянием слабых вулканизационных связей, обусловленных взаимодействием по.ля рных продуктов превращения хлорсульфоновых групп (подвесок и поперечных связей). Ло сравнению с вулканизатами НК и ряда других эластомеров вулканиза-ты ХСПЭ более жестки, имеют меньшее относительное удлинение и большие остаточные дефор(Мации [3, 4]. Сопротивление раздиру сравнимо с сопротивлением раздиру вулканизатов других кау-чукав, но хуже, чем для НК- Оно улучшается три добавлении в смесь активных наполнителей. Для ХСПЭ марки А сопротивление раздиру резин, наполненных техническим углеродом ПМ-75,. составляет 60— 80 кН/м, а для ХСПЭ-40—70—(90 кН/м. [c.148]

Разрыв высокоэластического материала отличается от хрупкого тем, что ему предшествует большая деформация связанная с ориентацией и выпрямлением полимерных цепей. Вместе с тем, как и при хрупком разрыве, сечение образца до приложения нагрузки и после разрыва и сокращения концов образца не изменяется, а поверхность разрыва располагается, как правило, нормально к растягивающим усилиям. При переходе от хрупкого к высокоэластическому разрыву прочность резины достигает в области стеклования максимального значения (рис. 39), а затем до-иольио резко снижается с повышением температуры. [c.76]

Прочность ненаполненных резин из СКН-26 при больших скоростях деформации (от 8 до 45 м сек) в интервале температур от —20 до +100 С исследовалась в работе Гуля с сотр. . При скорости растяжения 8 м1сек прочность монотонно уменьшалась с повышением температуры, а при 28 м сек проходила через минимум. Эти факты свидетельствуют о сложном влиянии скорости растяжения на прочность резины. [c.188]

Дли оовышения прочности и долговечности изоляционных, гидроизоляционных, герметизирующих и других строительных материалов, изготавливаемых на основе битумов, в последнее время к битуму стали добавлять различные минеральные и органические вещества. Так, с введением в битум небольшого количества резины резко увеличивается его эластичность при значительном относительном удлинении, повышаются водостойкость, температура размягчения и прочность. Резина оказывает и стабилизирующее действие, повышает пластические свойства битума, вследствие че1 о при деформациях материал не испытывает больших напряжений и увеличивается его срок службы. [c.110]

В большом количестве работ, опубликованных за 1959— 1963 гг. изучены физико-механические, динамические свойства каучука и резин. Из них значительное число касается исследования прочности резин на разрыв в зависимости от температуры и скорости деформации, от типа и количества наполнителя, пластификатора, степени вулканизации и т. д., а также на раздир 6is-624 jjjjjj другие механические и динамические свой-ствз [c.805]

Для повышения морозостойкости натуральный каучук подвергают цис-транс-изомеризации. Образующиеся в цепи (полимера транс-звенья нарушают регулярность структуры, затрудняя кристаллизацию и снижая температуру потери эластичности. Изомеризация протекает под действием дисульфидов, тиокислот, SO2, селена, ультрафиолетового облучения. Практическое применение нашли методы обработки каучука на вальцах тиобензойной кислотой или бутадиенсульфо-ном (выделяющим SO2) и обработка латекса тиобензойной кислотой. Каучук, модифицированный тиобензойной кислотой на вальдах, сильно деструктирован, и смеси на его основе склонны к преждевременной вулканизации. Модификация бутадиенсульфоном позволяет избежать этих недостатков. Бутадиенсульфон вводят на вальцах, после чего смесь нагревают в течение нескольких минут при 170° С в герметической аппаратуре. Обработка SO2 и при 140° С натурального каучука и гуттаперчи обусловливает получение продукта, содержащего 43% цис-и 57% Транс-Авошых связей. Сопротивление разрыву и относительное удлинение резин из изомеризованного каучука резко уменьшается при содержании транс-звеньев 5—10%. При содержании грамс-звеньев от 20 до 99% прочность низкая и практически постоянная. При этом каучук теряет способность к пластикации на вальцах. Каучук, обработанный в течение 1 ч при 140°С SO2 или 2% тиобензойной кислоты на вальцах, или 0,16% тиобензойной кислоты в латексе, кристаллизуется при —26° С в несколько сот раз медленнее, чем исходный. При этом содержание транс-звеньев составляет всего 6% и прочность резин остается высокой. Резины из изомеризованного каучука обладают высокой морозостойкостью [c.197]

Превосходно защищает резины от старения при хранении и от действия высоких температур. Особенно эффективна в наполненных резинах. Повышает усталостную прочность резин, уступая, однако, в этом Akrof ex С и Thermoflex А и С. В присутствии ускорителей основного характера незначительно влияет на вулканизацию. Несколько активирует действие ускорителей кислого характера. Повышает жесткость смесей. [c.351]

Превосходно защищает резины от старения при умеренных температурах. От действия высоких температур защищает лучше, чем Neozone А, Akroflex С и Neozone С. Способствует максимальному повышению усталостной прочности резин. Изменяет их окраску на свету. Хорошо распределяется в каучуке. Не выцветает при введении до 1,5 вес. ч. Используется в резинах из каучуков общего назначения. Рекомендуется вводить 1—1,5 вес. ч. в резиновые смеси на основе натурального, 1—1,4 вес. ч. —на основе бутадиен-стирольного и 2 вес. ч. — на основе хлоропренового каучуков. [c.353]

Разрывная прочность резин на основе НК, определяемая стандартными методами, как и температуростой- [c.151]

Для l,4-i(и -пoлибyтaдиeпa с (1-ш) 0,97 при растяжении Гпл возрастает до 20—30 °С. Это значит, что такой эластомер при растяжениях, близких к разрывным, может кристаллизоваться при комнатной температуре . Даже небольшие отклонения в величинах Гйл и а [см. уравнение (41)] приводят к резкой разнице в прочности резин на основе 1,4-г с-полибутадиена при комнатной температуре. Тот факт, что температура плавления для резин на основе 1,4-г ис-полибутадиена даже при весьма высоких (1-пу) не может быть выше 30 °С, приводит к весьма низкой их температуростойкости в отличие от резин на основе НК. [c.156]

Бутилкаучук представляет собой сополимер изобутилена с небольшим количеством изопрена. Температура стеклования резин на его основе составляет около —70 °С. Густота сетки для резин на основе бутилкау-чука определяется его непредельностью, т. е. содержанием изопреновых звеньев (ш ), которое колеблется от 0,9 до 4% в зависимости от типа каучука. Основная особенность кристаллизации резин на основе бутилкаучука — чрезвычайно сильное влияние на нее напряжения, приводящее к тому, что при растяжении кристаллизация наблюдается при комнатной и более высоких температур ах > и сопровождается сильным выделением тепла Поэтому прочность и температуростойкость резин на основе бутилкаучука определяются их кристаллизацией, несмотря на то что скорость кристаллизации ненапряженных резин даже в оптимальных условиях очень мала. Долгое время ошибочно считали, что бутилкаучук вообще не способен кристаллизоваться в ненапряженном состоянии. [c.157]

Упрочнение в процессе растяжения из-за кристаллизации характерно для эластомеров, так как обычное состояние их в процессе эксплуатации — расплав, способный к большим обратимым деформациям. С образованием кристаллов в процессе растяжения и плавлением их при снятии нагрузки с образца связаны в значительной мере тепловые эффекты, сопровождающие деформацию нат -рального каучука. Чем выше степень деформации, при которой появляются кристаллические образования, тем выше температура плавления и выше температура, до которой можно нагревать каучук или резину без значительной потери прочности. Температура, при которой резко уменьшается прочность резин, есть по существу температура плавления кристаллических областей, образовавшихся при разрывном напряжении. Эта температура, естественно, тем выше, чем сильнее напряжение смещает равновесйую температуру плавления, т. е. чем выше коэффициент а в уравнении (41) или коэффициент В в уравнении (39)., Действительно, при выяснении влияния состава на кристаллизацию растянутых резин из НК было отмечено (см. гл. IV), что резины, содержащие моносульфидные и С—С поперечные связи (1-я группа), характеризуются меньшими значениями параметров а я В, чем [c.199]

Повышение прочности резины при кристаллизации проявляется и в том, что температура хрупкости Т р закристаллизованных резин не только не повышается, но в ряде случаев и понижается по сравнению с температурой хрупксстн аморфных образцов. Повышение прочности дивинилового каучука СКД в результате предварительной кристаллизации было отмечено в работах Марея и др. . Однако в эластомерах, имеющих высокую степень кристалличности (например, силоксановый каучук СКТВ-1), эти авторы отмечают снижение прочности для образцов, закристаллизованных при температурах более высоких, чем температура максимальной скорости кристаллизации для этого каучука (Тх = —80 °С), по сравнению с образцами, закристаллизованными при более низких температурах. Область температур, в которой кристаллизация приводит к снижению прочности, характеризуется образованием более крупных сферолитов. Интересно, что Т р для резин на основе полиметилвинилсилоксана лежит около —70 °С, т. е. значительно выше температуры стеклования Т = —126 °С). Это означает, что хрупкое разрушение в данном случае происходит.не в застеклованном, а в закристаллизованном материале, и при изменении условий кристаллизации изменяется величина Гхр. Таким образом, влияние кристаллизации на прочность определяется не только самим наличием кристаллической части материала или ее долей, но и морфологией кристаллических образований. [c.202]

Температура горения дров и угля — что горит лучше. Жми!

Определение вида топлива, необходимого для печи, зависит от множества факторов.Одним из них является количество тепла, выделяемого при сгорании.

В качестве горючего материала используются уголь, древесина, торф, топливные брикеты.

Особенности разных видов топлива

Рассмотрим два основных, наиболее распространенных, вида твердотопливного сырья — дрова и уголь.Дрова содержат значительное количество влаги, поэтому сначала происходит испарение влаги, на что потребуется определенное количество энергии. После испарения влаги начинается интенсивное горение дров, но, к сожалению, процесс длится недолго.

Поэтому, чтобы его поддерживать, требуется регулярное подкладывание дров в топку. Температура возгорания древесины составляет около 300°С.

По количеству выделяемого тепла и длительности горения уголь превосходит древесину. В зависимости от возраста ископаемого материала минерал подразделяется на виды:

- бурый;

- каменный;

- антрацит.

Состав топлива разных видов

Бурый уголь относится к молодым залежам, поэтому в нем содержится наибольшее количество влаги (от 20% до 40%), летучих веществ (до 50%) и небольшое количество углерода (от 50% до 70%). Температура горения у него выше, чем дерева, и составляет 350°С. Теплота сгорания — 3500 ккал/кг.Наиболее распространенным видом топлива является каменный уголь. В нем содержится небольшое количество влаги (13-15%), а содержание горючего элемента углерода превышает 75%, в зависимости от сорта.

Средняя температура возгорания — 470°С. Летучих газов в каменном угле 40%. При сгорании выделяется 7000 ккал/кг.

К самым старым залежам твердотопливного ископаемого относится антрацит, залегающий на значительной глубине. В нем практически нет летучих газов (5-10%), а количество углерода варьируется в пределах 93-97%. Теплота сгорания находится в пределах от 8100 до 8350 ккал/кг.

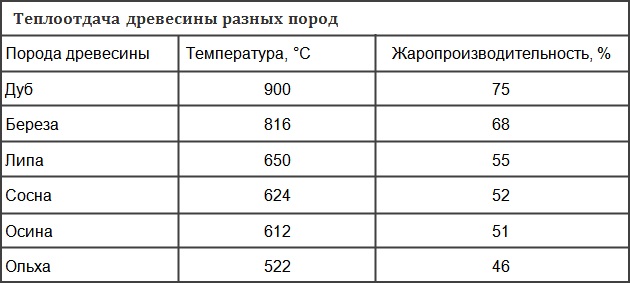

[advice]Это интересно: температура горения берёзовых углей самая высокая — её достаточно для размягчения и ковки металла в кузнице. Её показатель — 1200-1300°С.[/advice]

Отдельно необходимо отметить древесный уголь. Его получают из древесины путем пиролиза — сжигания при высокой температуре без доступа кислорода. Готовый продукт отличается высоким содержанием углерода (от 70% до 90%). При сжигании древесного топлива выделяется около 7000 ккал/кг.

Об особенностях использования торфяных брикетов можно прочитать в данной статье: https://teplo.guru/kotly/torfyanyie-briketyi.html

Процесс горения

В зависимости от вида и сорта топливо делится на короткопламенное и длиннопламенное. К короткопламенным относится антрацит и кокс, древесный уголь.При сжигании антрацит выделяет много тепла, но для его розжига требуется обеспечить высокую температуру более легко воспламеняемым топливом, например, дровами. Антрацит не выделяет дыма, горит без запаха, пламя у него низкое.

Длиннопламенные виды топлива сгорают за два этапа. Сначала выделяются летучие газы, которые сгорают над слоем угля в пространстве топки.

После выгорания газов начинает сгорать оставшееся топливо, превратившееся тем временем в кокс. Кокс горит на колосниках коротким пламенем. После выгорания углерода остается зола и шлаки.

Сжигание

Рассмотрим процесс сгорания топлива в обычной печке, которую используют для отопления частных домов. Она состоит из основных частей:- топки;

- поддувала;

- дымохода с трубой.

Топка соединяется с поддувалом через специальную решетку (колосники), расположенные внизу топки. На колосники укладывается топливо, а из поддувала через колосники воздух поступает в топку.

Формулы горения

Температуры воспламенения разных видов топлива (нажмите для увеличения)

При загорании топлива (дрова, уголь) идет химическая реакция с выделением тепла.

Двуокись углерода вступает в реакцию с углеродом топлива в верхних слоях, образуя окись углерода.

На этом процесс горения не заканчивается, ведь поднимаясь вверх в топочном пространстве, окись углерода вступает в реакцию с кислородом из воздуха, приток которого происходит через поддувало или открытую дверцу топки.

Ее сгорание сопровождается синим пламенем и выделением тепла. Образующийся угарный газ (двуокись углерода) поступает в дымоход и улетает через трубу.

[warning]Полезно знать: когда над топливом исчезают голубые язычки пламени, тогда можно закрыть заслонку дымохода, чтобы тепло не уходило через трубу на улицу.[/warning]

Тление с минимальным притоком кислорода приведет к образованию неядовитой окиси углерода, давая равномерное тепло.

Применение

Основным использованием топлива является его сжигание для выделения тепла. Тепло используется не только для отопления частного дома и приготовления пищи, но и в промышленности для обеспечения технологических процессов, происходящих при высокой температуре.В отличие от обычной печки, где процесс поступления кислорода и интенсивность горения слабо регулируется, в промышленных печах особое внимание уделяется контролю над подачей кислорода и поддержанием равномерной температуры горения.

Рассмотрим основную схему сгорания угля.

- Идет нагревание топлива и испарение влаги.

- С ростом температуры начинается процесс коксования с выделением летучих коксовых газов. Сгорая, он дает основное тепло.

- Уголь превращается в кокс.

- Процесс горения кокса сопровождается выделением тепла, достаточного для запуска коксования следующей порции топлива.

В промышленных котлах горение кокса разделяется по разным камерам от горения коксового газа. Это позволяет осуществлять приток кислорода для кокса и газа с разной интенсивностью, добиваясь необходимой скорости горения и поддержания необходимой температуры.

Использование древесного угля

Древесный уголь в быту используется для приготовления мяса на мангале.Благодаря высокой температуре горения (около 700°С) и отсутствию пламени обеспечивается равномерный жар, достаточный для приготовления мяса без обугливания.

Также его применяют как топливо для каминов, приготовления пищи на небольших печах.

В промышленности его используют как восстановитель при производстве металла. Незаменим древесный уголь при производстве стекла, пластмасс, алюминия.

Изготовить древесный уголь возможно и самостоятельно. Подробности: https://teplo.guru/eko/drevesnyiy-ugol-svoimi-rukami.html

Использование бурого угля

Хотя температура горения и теплоотдача бурого ископаемого меньше, чем каменного, его также используют для отопления и приготовления пищи.Это объясняется его низкой стоимостью.

Но более широко применяется бурый уголь для переработки и получения различных химических веществ: полукокса, горного воска, сажи, бензина.

Принцип работы и преимущество угольных котлов рассмотрены здесь: https://teplo.guru/kotly/tverdotoplivnye/ugolnye-kotly-otopleniya.html

О горении бурого угля смотрите следующее видео:

Оцените статью: Поделитесь с друзьями!Пожар класса «А» — горение твердых веществ

| |||

Пожары класса А

Древесина и древесные материалы.

В связи с широким применением древесина очень часто является основным горючим материалом. На судах ее используют в качестве палубного настила и внутренней отделки переборок (только на небольших судах), подстилочного и сепарационного материала и т.п. Древесные материалы содержат переработанную древесину или древесное волокно. К ним относятся некоторые виды изоляции, отделочные плиты подволоков, фанера и обшивка, бумага, картон и оргалит.

Свойства древесины и древесных материалов зависят от конкретного их типа. Однако все эти материалы горючи, при определенных условиях обугливаются, тлеют, воспламеняются и горят. Их самовоспламенения, как правило, не происходит. Для загорания обычно требуется такой источник воспламенения, как искра, открытое пламя, горячая поверхность, тепловое излучение. Но в результате пиролиза древесина может превращаться в древесный уголь, температура воспламенения которого ниже температуры воспламенения самой древесины.

Древесина состоит в основном из углерода, водорода и кислорода, а также небольших количеств азота и других элементов. В сухом состоянии основную ее массу составляет целлюлоза. Среди других компонентов сухой древесины следует отметить сахар, смолы, минеральные вещества (из которых при горении древесины образуется зола).

Характеристики горючести.

Температура воспламенения древесины зависит от таких факторов, как размер, форма, содержание влаги и сорт. Как правило, температура самовоспламенения древесины около 200°С, но принято считать, что 100 С — это максимальная температура, воздействию которой можно подвергать древесину в течение длительного времени, не опасаясь ее самовоспламенения.

Скорость сгорания древесины и древесных материалов в значительной степени зависит от конфигурации изделий из них, количества окружающего ее воздуха, содержания влаги и других факторов. Но для полного сгорания древесины под воздействием теплоты должны выделиться пары.

Медленно развивающийся пожар или источник теплового излучения может постепенно передать достаточное количество энергии для начала пиролиза изделий из древесины на переборках и подволоках. Выделяющиеся при этом горючие пары будут смешиваться с окружающим воздухом. Когда эта смесь окажется в диапазоне воспламеняемости, от любого источника воспламенения почти мгновенно может произойти возгорание всей массы. Данное состояние называется общей вспышкой. При тушении пожаров, связанных с горением таких горючих материалов, как отделанные деревянными панелями переборки и мебель в небольших помещениях старых судов, экипаж должен принимать меры против общей вспышки. На современных судах в каютах, коридорах и других ограниченных помещениях используют негорючие материалы.

По большинству твердых горючих материалов пламя продвигается медленно. Прежде чем пламя может распространиться, из твердого горючего материала должны выделиться горючие пары, которые затем в определенной пропорции перемешиваются с воздухом.

Громоздкие твердые материалы с небольшой площадью поверхности (например, толстые бревна) горят медленнее, чем твердые материалы, имеющие меньшую толщину, но большую площадь поверхности (например, листы фанеры). Твердые материалы в виде стружек, опилок и в пылевидной форме горят быстрее, поскольку суммарная площадь поверхности отдельных частиц очень велика. Как правило, чем больше толщина горючего материала, тем больше нужно времени для выхода паров в воздух и тем дольше он будет гореть. Чем больше площадь поверхности, тем быстрее горит твердый материал, так как значительная площадь позволяет горючим веществам выделяться с большей скоростью и быстро перемешиваться с воздухом.

Продукты сгорания. При горении древесины и древесных материалов образуется водяной пар, теплота, двуокись и окись углерода. Основную опасность для экипажа представляют недостаток кислорода и присутствие окиси углерода. Кроме того, при горении древесины образуются альдегиды, кислоты и различные газы. Эти вещества сами по себе или в сочетании с водяным паром могут, как минимум, оказывать сильное раздражающее воздействие. Вследствие токсичности большинства этих газов при работе в зоне пожара или вблизи, необходимо применение дыхательных аппаратов.

При непосредственном соприкосновении с пламенем или от теплоты, излучаемой пожаром, люди могут получать ожоги. Пламя редко отрывается от горящего материала на значительное расстояние. Однако при некоторых видах тлеющих пожаров возможно образование теплоты, дыма и газа без видимого огня, а воздушные потоки могут относить их далеко от пожара.

Как большинство органических веществ, древесина и древесные материалы имеют способность выделять в начальной стадии пожара большое количество дыма. В некоторых случаях горение может не сопровождаться образованием видимых продуктов сгорания, но обычно при пожаре происходит выделение дыма, который, как и пламя, служит видимым признаком пожара. Дым часто является первым предупреждением о возникшем пожаре. В то же время дымо-образование, значительно ухудшающее видимость и вызывающее раздражение органов дыхания, как правило, способствует возникновению паники.

Текстильные и волокнистые материалы.

Текстильные материалы в виде одежды, мебельной обивки, ковров, брезента, парусины, тросов и постельных принадлежностей находят широкое применение на судах. Кроме того, они могут перевозиться в качестве груза. Почти все текстильные материалы горючи. Этим объясняется большое количество пожаров, связанных с загоранием текстильных материалов и сопровождающихся травмами и гибелью людей.

Растительные (натуральные) волокна, к которым относятся хлопок, джут, пенька, лен и сизаль, состоят главным образом из целлюлозы. Хлопок и другие волокна горючи (температура самовоспламенения волокон хлопка 400°С). Их горение сопровождается выделением дыма и теплоты, двуокиси углерода, окиси углерода и воды. Растительные волокна не плавятся. Легкость воспламенения, скорость распространения пламени и количество образующейся теплоты зависят от структуры и отделки материала, а также от конструкции готового изделия.

Волокна животного происхождения, такие как шерсть и шелк, отличаются от растительных по химическому составу и не горят так легко, как эти волокна, скорее, они склонны к тлению. Например, шерсть, состоящая в основном из протеина, воспламеняется труднее, чем хлопок (температура самовоспламенения волокон шерсти 600°С), и горит медленнее, поэтому ее легче тушить.

Синтетические текстильные материалы — это ткани, изготовленные полностью или в основном из синтетических волокон. К ним относятся вискоза, ацетат, нейлон, полиэстер, акрил. Пожарную опасность, связанную с синтетическими волокнами, часто трудно оценить, так как некоторые из них при нагревании дают усадку, плавятся и стекают. Большинство синтетических текстильных материалов в разной степени горючи, а температура воспламенения, скорость горения и другие свойства при горении существенно отличаются друг от друга.

Характеристики горючести. Горение текстильных материалов зависит от многих факторов, наиболее важными из которых являются химический состав волокон, отделка ткани, ее масса, плотность переплетения нитей и огнезащитная пропитка.

Растительные волокна легко воспламеняются и хорошо горят, выделяя значительное количество густого дыма. Частично сгоревшие растительные волокна могут представлять опасность пожара даже после того, как он был потушен. Полусгоревшие волокна всегда следует убирать из района пожара в те места, где повторное их воспламенение не создаст дополнительных сложностей. Большинство уложенных в кипы растительных волокон быстро впитывают воду.

Кипы разбухают и увеличиваются в весе при подаче на них большого количества воды в процессе тушения пожара.

Шерсть плохо воспламеняется до тех пор, пока не окажется под сильным воздействием теплоты; она тлеет и обугливается, а не свободно горит. Тем не менее шерсть способствует усилению пожара и поглощает большое количество воды. Этот фактор следует учитывать при длительной борьбе с пожаром.

Шелк — наиболее опасное волокно. Он плохо воспламеняется и плохо горит. Для его горения обычно требуется наличие внешнего источника теплоты. При загорании шелк сохраняет тепло дольше других волокон. Кроме того, он поглощает большое количество воды. Влажный шелк может самовоспламениться. При воспламенении кипы шелка внешние признаки пожара появляются лишь при прогорании кипы до наружной поверхности.

Характеристики горючести синтетических волокон зависят от материалов, использованных при их изготовлении. В таблице приведены характеристики горючести некоторых наиболее распространенных синтетических материалов. Полученные при проведении лабораторных испытаний, эти характеристики могут быть неточными. Некоторые синтетические материалы при испытании небольшим источником пламени, например, спичкой, могут показаться огнестойкими. Но если испытание этих же материалов проводят с помощью более сильного источника пламени, то они сильно горят и полностью сгорают, образуя большое количество черного дыма. Те же результаты дают и натурные испытания.

| Материал | Характеристики горючести |

| Ацетат | Воспламеняется примерно так же, как хлопок; горит и плавится, опережая пламя |

| Акрил | Горит и плавится; размягчается при 235-330°С; температура воспламенения 560°С |

| Нейлон | С трудом поддерживает горение; плавится и стекает; температура плавления 160 — 260°С; температура воспламенения 425°С и выше |

| Полиэстер | Горит быстро; размягчается при 256-292°С и стекает; температура воспламене-ния 450- 485°С |

| Пластмассовая упаковка | Не поддерживает горения, плавится |

| Вискоза | Горит примерно так же, как хлопок |

Продукты сгорания

Как было указано ранее, все горящие материалы выделяют горючие газы, пламя, теплоту и дым, что ведет к снижению уровня содержания кислорода. Основные газы, образующиеся при горении, это двуокись углерода, окись углерода и водяной пар.

Растительные волокна, например джут, выделяют при горении большое количество едкого плотного дыма.

При горении шерсти появляется густой серовато-коричневый дым, а также при этом образуется цианистый водород, который является весьма токсичным газом. При обугливании шерсти получается липкое черное вещество, напоминающее деготь.

Продуктом сгорания шелка является пористый уголь, смешанный с золой, который продолжает тлеть или гореть только в условиях сильной тяги. Тление сопровождается выделением светло-серого дыма, вызывающего раздражение дыхательных путей. В определенных условиях при горении шелка может выделяться цианистый водород.

Пластмассы и резина

При изготовлении пластмасс используется огромное количество органических веществ, в том числе фенол, крезол, бензол, метиловый спирт, аммиак, формальдегиды, мочевина и ацетилен. Пластмассы на основе производных целлюлозы состоят главным образом из хлопчатобумажных компонентов; для изготовления многих типов пластмасс применяется древесная мука, древесная масса, бумага и ткани.

Исходными материалами при производстве резины являются натуральный и синтетический каучуки.

Натуральный каучук получают из каучукового латекса (сока каучукового дерева), соединяя его с такими веществами, как углеродная сажа, масла и сера. Синтетический каучук по некоторым характеристикам аналогичен природному. Примерами синтетических каучуков являются акриловый, бутадиеновый и ноопреновый каучуки.

Характеристики горючести. Характеристики горючести пластмасс различны. В значительной степени они зависят от формы изделий, которые могут быть представлены в виде твердых профилей, пленок и листов., формованных изделий, синтетических волокон, гранул или порошков. Поведение пластмасс в процессе пожара также зависит от их химического состава, назначения и причины загорания. Многие пластмассы горючи и в случае сильного пожара способствуют его интенсификации

В зависимости от скорости горения пластмассы можно разделить на три группы.

1-я группа. Материалы, которые вообще не горят или прекращают гореть при удалении источника воспламенения. В эту группу входят асбонаполненные фенолальдегидные смолы, некоторые поливинил-хлориды, нейлон и фторированные углеводороды.

2-я группа. Материалы, которые являются горючими и горят сравнительно медленно; при удалении источника воспламенения горение их может прекратиться, а может и продолжаться. Эта группа пластмасс включает формальдегиды с древесными заполнителями и некоторые производные винила.

3-я группа. Материалы, которые легко горят и продолжают гореть после удаления источника воспламенения. В состав этой группы входят полистирол, акрилы, некоторые ацетилцеллюлозы и полиэтилен.

Отдельный класс образует старейшая, хорошо известная разновидность пластмасс — целлулоид, или нитроцеллюлоза, которая является самой опасной из пластмасс. При температурах 121°С и выше целлулоид очень быстро разлагается, не нуждаясь в поступлении дополнительного кислорода из воздуха. При разложении выделяются воспламеняющиеся пары. Если эти пары будут скапливаться, то может произойти сильный взрыв. Горение целлулоида протекает очень бурно, тушить такой пожар трудно.

Теплотворная способность резины примерно в два раза выше, чем других твердых горючих материалов. Так, например, теплотворная способность резины составляет 17,9-106 кДж, а древесины сосны 8,6-106 кДж. Многие виды резины при горении размягчаются и текут, способствуя тем самым быстрому распространению пожара. Резина из натурального каучука при первоначальном нагревании разлагается медленно, но затем, примерно при 232°С и выше, она начинает быстро разлагаться, выделяя газообразные вещества, что может привести к взрыву. Температура самовоспламенения этих газов примерно 260 °С. Резина из синтетического каучука ведет себя аналогично, но температура, при которой она начинает быстро разлагаться, несколько выше.

Для большей части пластмасс в зависимости от их компонентов температура разложения составляет 350°С и выше.

Продукты сгорания. Горящие пластмассы и резины выделяют газы, теплоту, пламя и дым, при этом образуются продукты сгорания, воздействие которых может привести к интоксикации или смерти.

Вид и количество дыма, выделяемого горящей пластмассой, зависят от характера пластмассы, имеющихся добавок, вентиляции, а также от того, сопровождается горение пламенем или тлением. Большинство пластмасс при нагревании разлагается с появлением густого дыма. Вентиляция способствует рассеиванию дыма, но не может обеспечить хорошую видимость. Те пластмассы, которые горят чистым пламенем, под воздействием огня и высокой температуры образуют менее густой дым.

При горении пластмасс, содержащих хлор, например поливинилхлорида, который является изоляционным материалом кабелей, основным продуктом сгорания является хлористый водород, имеющий едкий раздражающий запах. Вдыхание хлористого водорода может вызвать смерть.

Горящая резина выделяет плотный черный жирный дым, содержащий два токсичных газа — сероводород и двуокись серы. Оба газа опасны, так как в определенных условиях вдыхание их может привести к смерти.

Обычное месторасположение на судне.

Хотя суда строят из металла и они кажутся негорючими, на них всегда имеется большое количество воспламеняющихся материалов. Практически все эти материалы перевозят в качестве груза, размещая в грузовых трюмах или на палубе, в контейнерах или навалом. Кроме того, широкое применение на судне находят твердые материалы, загорание которых может вызвать пожары класса А. Обстройка в жилых помещениях пассажиров, рядового и командного составов выполняется обычно из материалов, воспламенение которых приводит к пожарам класса А. В салонах и помещениях для отдыха могут находиться диваны, кресла, столы, телевизоры, книги и другие предметы, полностью или частично изготовленные из этих материалов.

Среди мест нахождения таких материалов следующие:

ходовой мостик, где установлены деревянные столы, сосредоточены карты, астрономические ежегодники и другие предметы, изготовленные из горючих материалов;

плотницкая, так как здесь могут находиться различные виды древесины;

боцманская кладовая, в которой хранятся различные виды растительных тросов;

металлические грузовые контейнеры, которые снизу обычно обшиты деревом или древесными материалами;

трюм, где могут храниться лесоматериалы для подтоварника, лесов и т. п.;

коридоры, так как здесь часто оставляют большое количество мешков с бельем для переноски их в прачечную и обратно.

Тушение пожаров класса А.

Материалы, наиболее часто склонные к загоранию, лучше всего тушить водой — самым распространенным огнетушащим веществом.

Вещество, находящееся в горения и теплового воздействия зонах ствия | Вещества, образующиеся при горении и тепловом разложении | ||

Ароматические вещества, содержащие воду | Сероводород, меркаптаны, тиоэфиры, тиофен, сернистый ангидрид | ||

Ацетон | Кетоны | ||

Бездымный порох | Ацетилен, нитрилы, оксид углерода, оксиды азота | ||

Бензол | Дефинил, антрацен | ||

Волос, кожа, ткани, шерсть | Неприятно пахнущие продукты: пиридин, хинолин, цианистые соединения, соединения содержащие серу, а также газы с сильным и острым запахом (альдегиды, кетоны) | ||

Гремучая ртуть | Уксусный эфир, уксусная кислота эфиры азотной кислоты, цианистый водород, нитрилы, пары ртути и летучие органические ртутные соединения | ||

Древесина | Формальдегид, ацетальдегид, валеральдигид, фурфурол, ацеталий, смоляные кислоты, спирты, сложные эфиры, кетоны, фенолы, амины, пиридин, метил-перидин, оксид углерода | ||

Жиры, мыла, мясопродукты | Кроме других химических веществ образуется акролеин. Концентрацию акролеина около 0,003 % человек переносит более 1 мин | ||

Каучук | Изопрен, высшие непредельные углеводороды | ||

Лаки, продукты содержащие нитроцеллюлозу | Оксид углерода, углекислота, оксид азота, синильная кислота | ||

Нафталин | Динафтил | ||

Нитроглицерин | Оксид углерода, углекислота, оксид азота | ||

Пластмассы, целлулоид | Оксид углерода, оксид азота, цианистые соединения, хлорангидридные кислоты, формальдегиды, фенол, фторфосген, амиак, фенол, ацетон, стирол и др. | ||

Скипидар | Изопрен, гомологи бензола, и др. | ||

Спирты | Оксид углерода, водород, формальдегиды, ацетальдегиды, метан, кротоновый альдегид, ацетилен и др. | ||

Этиловый эфир | Ацетальдегид, этан, перекиси соединения винила | ||

Эфиры жирного ряда | Альдегиды | ||

Вещество и материал | Характеристика дыма | ||

цвет | запах | вкус | |

Бумага, сено, солома | Беловато-желтый | Специфический | Кисловатый |

Волос, кожа | Серый, желтоваый | Специфический | Кисловатый |

Магний, электрон | Белый | Не имеет | Металлический |

Калий металлический | Белый | Не имеет | Кисловатый |

Пиролксилин и другие азотные соединения | Желто-белый | Раздражающий | Металлический |

Нефть и нефтепродукты | Черный | Специфический нефтяной | Металлический кисловатый |

Резина | Черно-бурый | Сернистый | Кислый |

Сера | Неопределенный | Сернистый | Кислый |

Фосфор | Белый | Чесночный | Не имеет |

Хлопок, ткани | Бурый | Специфический | Кисловатый |

Место пожара | Горючий материал | Объемная доля оксида углерода, % | |

Подвал жилого дома | Дрова, старая мебель | 0,18 | |

Подвал жилого дома | Дрова, уголь, брикеты | 0,27 | |

Квартира жилого дома | Мебель, постельные принадлежности | 0,15 | |

Контора предприятия | Конторская мебель, бумага | 0,40 | |

Магазин | Канцелярские принадлежности, книги и др. | 0,30 | |

Магазин | Пищевые продукты, мука, крупа, рис, хлеб | 0,18 | |

Ветер | Скорость ветра, м/с | Наблюдаемое действие ветра | |

Штиль | 0 – 0,5 | Дым поднимается отвесно или почти отвесно Листья деревьев неподвижны | |

Тихий | 0,6 – 1,7 | Движение флюгера незаметно | |

Легкий | 1,8 — .3,3 | Дуновение чувствуется лицом. Листья деревьев шелестят | |

Слабый | 3,4 — 5.2 | Листья и тонкие ветки деревьев все время колышутся Легкие флаги развеваются | |

Умеренный | 5,3 – 7,4 | Поднимается пыль. Тонкие ветки деревьев качаются | |

Свежий | 7,5 – 9,8 | Качаются тонкие стволы деревьев, на воде появляются волны с гребешками | |

Сильный | 99 — 12,4 | Качаются толстые сучья деревьев, гудят телефонные провода | |

Крепкий | 12,5 – 15,2 | Качаются стволы деревьев, гнутся большие ветки | |

Очень крепкий | 15,3 — 18,2 | Ломаются тонкие ветки и сухие сучья деревьев | |

Шторм | 18,3 — 21,5 | Небольшие разрушения. Волны на море покрываются пеной | |

Шторм сильный | 21,6 – 25,1 | Значительные разрушения. Деревья вырываются с корнями | |

Шторм жесткий | 25,2 – 29,0 | Большие разрушения | |

Ураган | Выше 29,0 | Катастрофические разрушения | |

Текстильные и волокнистые материалы — КиберПедия

Эти материалы применяются в виде одежды, мебельной обивки, ковров, брезента, парусины, тросов и постельных принадлежностей. Кроме того, они могут перевозиться в качестве груза. Почти все текстильные материалы горючи. Этим объясняется большое количество пожаров, связанных с загоранием текстильных материалов, некоторые из них сопровождаются травмами и даже гибелью людей.

Растительные (натуральные) волокна, к которым относятся хлопок, джут, пенька, лен, сизаль, состоят главным образом из целлюлозы. Хлопок и другие волокна горючи (температура самовоспламенения волокон хлопка 400°С). Их горение сопровождается выделением дыма и теплоты, двуокиси углерода, окиси углерода и воды. Растительные волокна не плавятся.

Волокна животного происхождения, такие как шерсть и шелк, отличаются от растительных по химическому составу и не горят так легко, как растительные волокна, они склонны к тлению. Например, шерсть, состоящая, в основном, из протеина, воспламеняется труднее, чем хлопок (температура самовоспламенения волокон шерсти 600° С), горит медленнее, ее легче тушить.

Синтетические текстильные материалы — это ткани, изготовленные полностью или, в основном, из синтетических волокон. К ним относятся вискоза, ацетат, нейлон, полиэстер, акрил и пластмассовая обертка. Пожарную опасность, связанную с синтетическими волокнами, часто трудно оценить, так как некоторые из них при нагревании дают усадку, плавятся и стекают. Большинство синтетических текстильных материалов в разной степени горючи, а температура воспламенения, скорость горения и другие свойства при горении существенно отличаются друг от друга.

Характеристики горючести.

Растительные волокна легко воспламеняются и хорошо горят, выделяя значительное количество густого дыма. Частично сгоревшие растительные волокна могут представлять опасность пожара даже после того, как он был потушен. Полусгоревшие волокна всегда следует убирать из района пожара в те места, где повторное их воспламенение не создаст дополнительных сложностей. Большинство уложенных в кипы растительных волокон быстро впитывает воду. Кипы разбухают и увеличиваются в весе при подаче на них большого количества воды в процессе тушения пожара.

Шерсть плохо воспламеняется до тех пор, пока не окажется под сильным воздействием теплоты; она тлеет и обугливается, а не свободно горит. Тем не менее, шерсть способствует усилению пожара и поглощает большое количество воды. Этот фактор следует учитывать при длительной борьбе с пожаром.