Текстолит. Форма производства и марки.Плюсы и минусы.Особенности

Текстолит является диэлектрическим конструкционным материалом, применяемым для изготовления печатных плат, а также шестерен, втулок, подшипников. Отличается высокой прочностью, эластичностью, температурной устойчивостью, что позволяет проводить на нем пайку. Материал поддается обработке ручным инструментом.

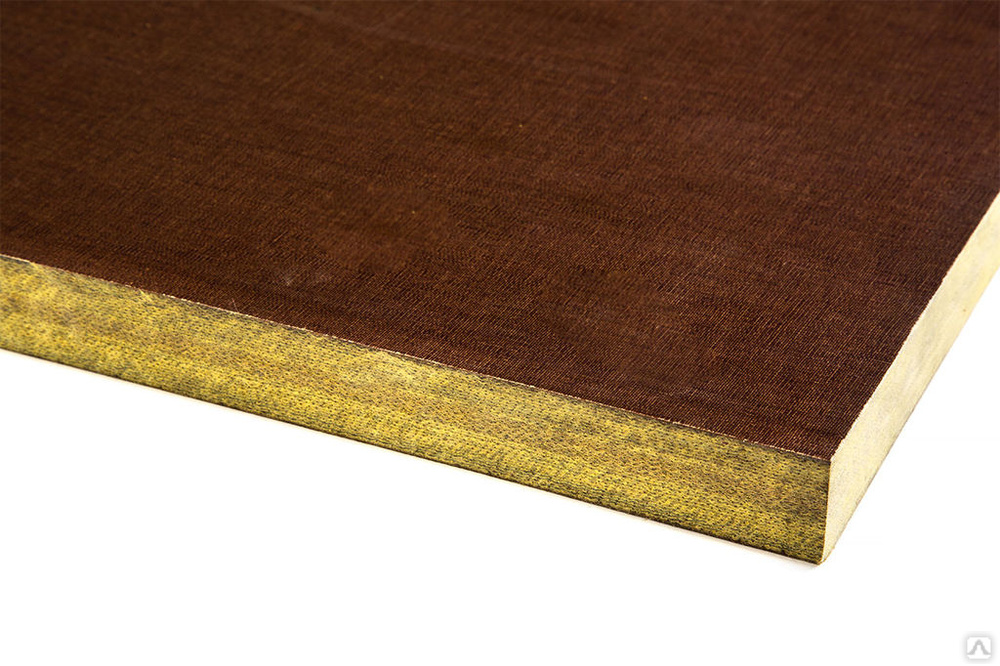

Это композитный материал, состоящий из полимера и армирующих слоев. В его основе чаще всего используется бакелит, полиэфирная или эпоксидная смола. В качестве армирующего материала применена ткань. Так как она залита полимером, то не контактирует с воздухом или влагой. За счет этого ткань долго сохраняет армирующие качества. Изделие не боится влаги, перепадов температур в пределах своего диапазона.

По сути, текстолит можно назвать разновидностью слоистого пластика. Его получают методом прессования. Куски полотна пропитывают в полимере и складывают слоями в форму. Затем они спрессовываются и оставляются под давлением и нагревом до застывания смолы.

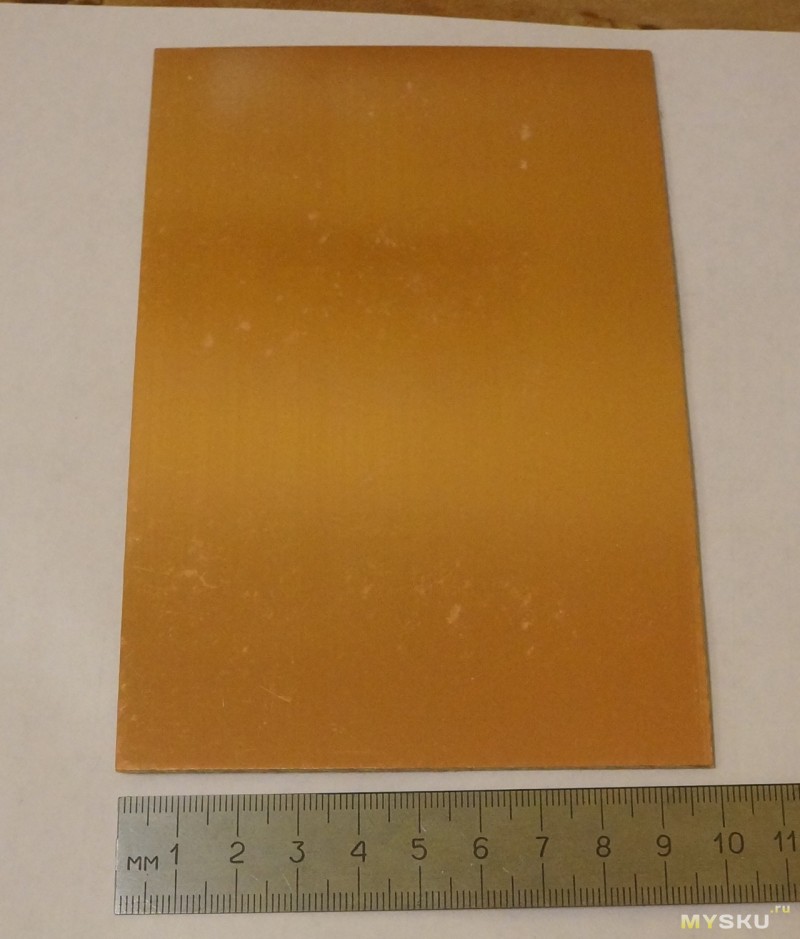

При производстве текстолита красители не используются, за редким исключением. В связи с этим материал имеет естественный цвет полимера, которым связываются слои ткани. Обычно оттенок варьируется от темно-коричневого до светло-желтого.

При производстве текстолита возможно образование в нем раковин и рытвин. Пустые полости формируются за счет пузырьков воздуха. Наличие мелких пустот допускается. От их количества и размера зависит сорт текстолита. Если дефектов много, то изделие имеет меньшую механическую стойкость, в частности к воздействию на слом.

Форма производстваПроизводственные предприятия выпускают из текстолита заготовки в виде:

- Листов.

- Стержней.

- Втулок.

Листы текстолита благодаря прочности, стойкости к коррозии и диэлектрическим качествам используют как основу печатных плат. На них наносятся дорожки из токопроводящего материала, согласно схеме, и выполняется пайка радиодеталей (резисторов, транзисторов, диодов, микросхем и т. д.). В последнее время для этой цели чаще всего используется стеклотекстолит, в основе которого вместо ткани применено стекловолокно. Этот материал прочнее при аналогичной толщине. Листы текстолита большого сечения используются для изготовления обшивок, в частности при сборке электрооборудования, работающего под высоким напряжением. Подобная обшивка ударопрочная, не пропускает электрический ток.

д.). В последнее время для этой цели чаще всего используется стеклотекстолит, в основе которого вместо ткани применено стекловолокно. Этот материал прочнее при аналогичной толщине. Листы текстолита большого сечения используются для изготовления обшивок, в частности при сборке электрооборудования, работающего под высоким напряжением. Подобная обшивка ударопрочная, не пропускает электрический ток.

Листы текстолита могут иметь толщину от 0,5 до 100 мм. Самые тонкие применяются для изготовления уплотнительных прокладок, а также миниатюрных печатных плат, к примеру, для электронных часов, фитнес браслетов и т.д.

Стержни из текстолита используются как токарные заготовки для изготовления шестеренок, звездочек и прочих деталей сложных механизмов. Нужно отметить, что с появлением твердых полимеров с низким коэффициентом скольжения, а также стеклотекстолита, применение стержней текстолита отошло на второй план.

Текстолитовые втулки применяются в качестве диэлектрических креплений при сборке электрооборудования. Они используются как связующий элемент между электрической частью оборудования и его токопроводящим корпусом. Текстолитовые втулки более надежные, чем резиновые, кроме этого они легко обрабатываются, долго служат.

Они используются как связующий элемент между электрической частью оборудования и его токопроводящим корпусом. Текстолитовые втулки более надежные, чем резиновые, кроме этого они легко обрабатываются, долго служат.

Материал отличается простотой обработки. Его можно:

- Сверлить.

- Фрезеровать.

- Резать.

- Шлифовать.

- Точить.

Для этого используется то же оборудование, что и для работы с металлами. Так как внутри текстолита имеются волокна, то при разрезе или другой обработке на его поверхности образовывается бахрома. В связи с этим его невозможно обработать до состояния идеального гладкого глянца. Чтобы ее уменьшить, поверхность можно смазывать различными пропитками для дерева, чтобы подклеить волокна к основанию. Это актуально при использовании текстолита для изготовления рукояток, накладок, панелей.

При работе с текстом желательно использовать средства индивидуальной защиты органов дыхания. Его мелкая пыль содержит фенолформальдегидные смолы. Они раздражают слизистые оболочки, но не являются токсичными, поэтому не могут вызвать отравление. Главной предосторожностью при работе с текстолитом считается недопустимость его нагрева свыше +400°С. При этой температуре он начинает разлагаться. В образованных при этом испарениях присутствуют фенол и углеводороды.

Его мелкая пыль содержит фенолформальдегидные смолы. Они раздражают слизистые оболочки, но не являются токсичными, поэтому не могут вызвать отравление. Главной предосторожностью при работе с текстолитом считается недопустимость его нагрева свыше +400°С. При этой температуре он начинает разлагаться. В образованных при этом испарениях присутствуют фенол и углеводороды.

В зависимости от типа используемой для армирования ткани и полимера, различают следующие марки текстолита:

- ПТ.

- ПТК.

- ПТМ.

- А и Б.

- ПТН.

- ПГТ.

ПТ – это поделочный текстолит. В его основе используется обычная хлопчатобумажная ткань. Благодаря этому материал недорогой и весьма распространенный. Обычно он представлен в виде стержней. Из него изготавливают рядовые детали, рассчитанные на небольшие нагрузки. Марка ПТ часто используется для изготовления рукояток ножей, топоров. Срок службы таких накладок выше, чем у деревянных.

ПТК – это конструкционная разновидность поделочного текстолита. В его основе также используется хлопчатобумажная ткань. Отличием материала является более качественная обрабатываемость. Из него можно изготавливать мелкие точные детали. Шестерни, червячные механизмы и втулки из ПТК могут прослужить дольше металлического аналога в 10 раз, при условии небольшой нагрузки. Это объясняется устойчивостью материала к трению и перегреву. Диапазон использования текстолита данной марки немного выше, и составляет от -40°C до +105°С. Материал плохо передает температуру, поэтому слабо греется.

ПТМ – это узкоспециализированная марка. Такой текстолит обладает химической устойчивостью к трансформаторному маслу. Его можно использовать как изоляционный материал внутри корпуса трансформаторов. Кроме химической стойкости он обладает более высоким температурным диапазоном эксплуатации до +120°С. В связи с этим его также можно использовать для изготовления шестерен и звездочек, если они эксплуатируются рядом с источником нагрева.

К маркам А и Б относится электротехнический материал. Он в первую очередь применим для изготовления печатных плат. Он также имеет устойчивость к трансформаторному маслу. Марки А и Б отличаются высокой изоляционной способностью. Текстолиты этого типа делают тонкими, и только в виде листов.

ПТН изготавливается на основе нетканого материала. За счет этого он обладает высокими прочностными характеристиками. ПТН предназначен специально для изготовления различных силовых деталей. Марка более сложная в обработке за счет твердости. Из нее делают защитные панели, реже прокладки.

ПГТ содержит в составе графит и термореактивное связующее. За счет этого материал обладает самой высокой влагоустойчивостью. Обычно применяется для изготовления уплотнительных элементов для трубопроводов и насосов. Не разделяется на слои в теплой воде.

По технологии текстолита изготавливаются и другие материалы, которые по сути являются его модификаций. Примерами могут быть стеклотекстолит и асботекстолит. Последний изготавливается на основе асбестовой ткани. Ее волокна способны выдерживать большие температуры. Данный материал может использоваться при изготовлении деталей тормозных устройств, механизмов сцепления. Он стойкий к трению. Из него вырезаются прокладки для двигателей, горячих трубопроводов. Постоянная безопасная рабочая температура такого модифицированного асбестовыми волокнами текстолита повышена до +200ºC. При этом он способен нормально переносить кратковременный нагрев до 1800-45000ºC. Это позволяет его использовать при строительстве ракет, авиатранспорта, военной техники, ядерных реакторов.

Последний изготавливается на основе асбестовой ткани. Ее волокна способны выдерживать большие температуры. Данный материал может использоваться при изготовлении деталей тормозных устройств, механизмов сцепления. Он стойкий к трению. Из него вырезаются прокладки для двигателей, горячих трубопроводов. Постоянная безопасная рабочая температура такого модифицированного асбестовыми волокнами текстолита повышена до +200ºC. При этом он способен нормально переносить кратковременный нагрев до 1800-45000ºC. Это позволяет его использовать при строительстве ракет, авиатранспорта, военной техники, ядерных реакторов.

Текстолит является достаточно распространенным материалом при изготовлении различного оборудования. Он используется как дешевый легкий заменитель металла, а также диэлектрик.

К его главным преимуществам можно отнести:

- Малая масса.

- Минимальное линейное расширение.

- Высокая прочность.

- Дешевизна.

- Стойкость к коррозии.

Изделия из текстолита в несколько раз легче металла. За счет этого шестерни, звездочки, втулки и прочие детали из него могут использоваться при изготовлении облегченных механизмов. В последние десятилетия материал начал отходить на второй план, так как во многих случаях его превосходят, капролон, фторопласт и прочие полимеры. Несмотря на это, он по-прежнему является самым востребованным при изготовлении печатных плат. Он не пропускает электрический ток и отличается высокой устойчивостью к слому.

Трущиеся силовые детали из текстолита далеко не вечные. В большинстве случаев они нуждаются в замене каждые 3 года. Это также является причиной возрастания популярности аналогов текстолита из числа полимеров.

При нагреве и охлаждении материал практически не меняет свои размеры. За счет этого токопроводящие дорожки на его поверхности в случае использования листов в качестве плат сохраняют свою целостность. Более дорогостоящая техника имеет платы из стеклотекстолита, так как они прочнее и более устойчивые к нагреву, а их коэффициент линейного расширения еще ниже. Однако стоимость стеклотекстолита выше, поэтому для производства бюджетных плат по-прежнему используется обычный текстолит. Материал отличается простотой изготовления, поэтому несмотря на наличие более качественных аналогов, он по-прежнему будет занимать нишу в области производства электрооборудования.

Однако стоимость стеклотекстолита выше, поэтому для производства бюджетных плат по-прежнему используется обычный текстолит. Материал отличается простотой изготовления, поэтому несмотря на наличие более качественных аналогов, он по-прежнему будет занимать нишу в области производства электрооборудования.

Похожие темы:

- Оргстекло. Виды и производство. Свойства и применение. Особенности

- Гетинакс. Виды и применение. Производство и особенности работы

- Паронит. Свойства и особенности. Производство и применение

- Карбон. Свойства и применение. Плюсы и минусы. Особенности

Стеклотекстолит. Состав и применение. Свойства и особенности

Стеклотекстолит – это диэлектрический материал, широко применяемый для изготовления трущихся деталей механизмов, а также электроизоляторов. Является разновидностью текстолита, но содержит вместо тканевых волокон стекловолокно, за счет чего обладает более высокими эксплуатационными качествами.

Это композитный материал.

В его основе используется стеклоткань. Она укладывается слоями по всей толще материала. Между собой слои пропитываются и скрепляются полимером. В его качестве может использоваться полиэфирная или эпоксидная смола, также возможно применение бакелита.

В его основе используется стеклоткань. Она укладывается слоями по всей толще материала. Между собой слои пропитываются и скрепляются полимером. В его качестве может использоваться полиэфирная или эпоксидная смола, также возможно применение бакелита.Присутствие в качестве армирующих слоев стеклоткань существенно повышает рабочие и физические качества стеклотекстолита. Он выдерживает на 50°C более высокую температуру, чем обычный текстолит. Эти качества позволяют его применять для производства печатных плат. Даже тонкие пластины стеклотекстолита выдерживают существенную деформационную нагрузку, которая возникает в момент монтажа на разъемы платы различных микросхем, оборудования и т.п.

Для производства стеклоткани для стеклотекстолита используется бой стекла. Таким образом, изготовление материала несет определенную пользу для экологии. Стеклотекстолит отличается от текстолита основой. У первого она из стеклоткани, у второго из хлопчатобумажной ткани. Стекловолокно само по себе лучше и долговечней натуральных волокон. За счет этого изделие из него лучше как в плане долговечности, так и в температурной и механической устойчивости.

За счет этого изделие из него лучше как в плане долговечности, так и в температурной и механической устойчивости.

ГОСТ допускает производство стеклотекстолита светло-зеленого и коричневого цвета. Преимущественно он именно первого оттенка. Ближе к коричневому чаще всего делают только обычный текстолит. Нужно отметить, что продажа изделий из стеклотекстолита осуществляется преимущественно на развес вне зависимости от их формы.

Что делают из стеклотекстолитаСтеклотекстолит одновременно сочетает в себе прочность, стойкость к трению, а также электроизоляционные качества. Благодаря этому его используют для производства различных изделий.

Из него делаются заготовки трех типов:

- Листы.

- Втулки.

- Стержни.

Листы или плиты стеклотекстолита имеют толщину от 0,5 мм до 100 мм. Более тонкие отличаются большей хрупкостью, поэтому применяются только для изготовления тонких мелких деталей. Стержни и втулки из стеклотекстолита выпускаются в диаметре от 8 до 200 мм.

Из стеклотекстолита производят:

- Шестерни.

- Подшипники скольжения.

- Втулки.

- Прокладки.

- Шайбы.

- Детали станков.

- Диэлектрические рукояти на инструмент.

- Печатные платы для электроприборов и т.п.

Значительную долю всей продукции из стеклотекстолита занимают фольгированные листы. Они являются заготовкой для изготовления печатных плат в домашних условиях. Для этого используется несложная технология. На заготовке прорисовывается рисунок платы защитным лаком. Затем она помещается в хлорное железо, раствор лимонной кислоты или другое активное вещество. В ванне происходит бурная химическая реакция, и открытые не защищенные поверхности фольги растворяются. Под лаком остаются прорисованные дорожки. Затем плата сверлиться согласно разработанной схеме и на нее паяются микросхемы, диоды, транзисторы, резисторы и т.д.

Способы обработкиМатериал отлично поддается обработке. В этом плане он похож на пластик, но является более твердым. С ним сложнее работать, чем с древесиной.

С ним сложнее работать, чем с древесиной.

При обработке стеклотекстолита возможно выполнение:

- Пиления.

- Сверления.

- Фрезерования.

- Шлифовки.

Для этого используются инструменты с оснасткой для работы с металлами. К примеру, при необходимости разрезать стеклотекстолитовое изделие или болванку применяется ножовка по металлу с мелкими зубьями.

После обработки поверхность стеклотекстолита становится матовой. Для возврата глянца его необходимо шлифовать мелкозернистой наждачной бумагой Р1000 и мельче. После этого можно отполировать поверхность или просто смазать ее маслом. Оно заполняет поры, и придает поверхности необходимый блеск. Подобную обработку можно делать, к примеру, при изготовлении из втулок стеклотекстолита рукояток ножей или другого ручного инструмента.

При обработке стеклотекстолита электроинструментом нужно стараться его не перегревать. При нагреве до температуры больше чем +400°C от материала выделяется ядовитый дым. Он не смертельный, но содержит вредные для человека вещества. Также при шлифовке или пиления стеклотекстолита нужно избегать вдыхания опилок. Они собираются в воздухе в виде легкой взвеси. В связи с этим нужно работать в средствах индивидуальной защиты органов дыхания или же подключить вытяжку над рабочим местом.

Он не смертельный, но содержит вредные для человека вещества. Также при шлифовке или пиления стеклотекстолита нужно избегать вдыхания опилок. Они собираются в воздухе в виде легкой взвеси. В связи с этим нужно работать в средствах индивидуальной защиты органов дыхания или же подключить вытяжку над рабочим местом.

Допускается обработка стеклотекстолита на токарном станке с использованием обычных резцов по металлу, напильников, наждачной бумаги. Это очень быстрый и безопасный способ для производства любого изделия, будь то шестерня, втулка или другая цилиндрическая деталь.

Марки материалаТак как для изготовления стеклотекстолита могут использоваться различные связующие вещества, то конечные свойства материала существенно отличаются. На фоне этого ГОСТами предусмотрены различные его марки.

СТЭФ – это классическая марка стеклотекстолита, используемая в первую очередь для изготовления печатных плат в электроприборы. Для армирования листов применяются лоскуты стеклоткани с крупной ячейкой. Связующими для них могут вступать различные смолы.

Связующими для них могут вступать различные смолы.

СТЭФ1 – является практически полным аналогом предыдущей марки за тем исключением, что сделана из стеклоткани с очень мелкой ячейкой. Благодаря этому подобное изделие отличается в разы большей прочностью. Материал обычно используется для изготовления мелких трущихся деталей. Он хорошо поддается механической обработке. Материал может эксплуатироваться в условиях с постоянной температурой +250°C. Однако способен переносить кратковременный перегрев до уровня +750°C. Благодаря данным качествам стеклотекстолит СТЭФ1 применяется для изготовления электроизоляции для оборудования, которое сильно разогревается, к примеру втулок и шайб в духовку.

КАСТ-В – это абсолютно безопасная разновидность стеклотекстолита, при нагреве которой не выделяется ядовитый дым. Также пыль образованная при его обработке тоже не вызывает отравление организма при вдыхании в больших количествах. В состав материала входят специальные стабилизирующие добавки. За счет этого полимер в сочетании со стекловолокном отличается еще большей прочностью. Также он хорошо противостоит воздействию огня.

За счет этого полимер в сочетании со стекловолокном отличается еще большей прочностью. Также он хорошо противостоит воздействию огня.

На самом деле существует более 10 марок стеклотекстолита, каждая из которых имеет определенное назначение. В большинстве случаев для изготовления почти всех деталей может использоваться материал любой марки, они все прочные и стойкие к износу. Однако для очень специфических условий эксплуатации марка материала является важной, так как все ее особенности в таком случае себя проявят с положительной стороны.

Характеристики материалаСтеклотекстолит разных марок может отличаться между собой по сложности обработки и сроку службы. Считается, что трущиеся детали из него нужно менять каждые 3 года, что в принципе является растяжимым утверждением, которое больше привязано к интенсивности эксплуатации.

Стеклотекстолит имеет много положительных качества:

- Большая плотность.

- Прочность на сжатие 800-1800 кг/см2.

- Водопоглощение 0,95%.

- Стойкость к возгоранию.

- Высокая прочность.

- Является диэлектриком.

- Низкая стоимость.

- Малый удельный вес.

- Легкость обработки.

Повышенная твердость материала препятствует его быстрому износу при трении. Также он имеет очень малое линейное расширение. Это крайне важное его качество, особенно для плат. Во время работы они сильно неравномерно разогреваются, что впрочем, никак не сказывается на их целостности.

Стеклотекстолит является очень прочным материалом как на свою толщину. Он выдерживает нагрузку при сжатии в зависимости от марки в пределах 800-1800 кг/см2. Кроме этого его прочность на изгиб достигает уровня 1500-4000 кг/см2, а на растяжение – 2000-4000 кг/см2. Столь высокий разброс в предельной прочности зависит не только от марки, но и фактической температуры материала при которой происходит воздействие.

Прочное сцепление слоев стеклотекстолита позволяют ему нормально переносить вибрационные нагрузки. Это крайне важно для шестеренок, втулок, подшипников. Материал не расслаивается при эксплуатации в сложных условиях, практически не стирается.

Это крайне важно для шестеренок, втулок, подшипников. Материал не расслаивается при эксплуатации в сложных условиях, практически не стирается.

Уровень водопоглощения стеклотекстолита составляет всего 0,95%. То есть, он не станет проводником электрического тока даже в случае вымачивания в воде. Низкая впитываемость также делает материал отличным решением для изготовления втулок, рукояток для инструмента.

Материал отличается химической нейтральностью. Он практически никогда не вступает в реакцию с агрессивными веществами. В связи с этим его применяют для изготовления различных деталей механизмов в химическом производстве.

Детали из стеклотекстолита благодаря прочности материала не нужно делать массивными и толстостенными. Благодаря этому они отличаются легкостью, не утяжеляют конструкции, где применяются. Стеклотекстолит легко сверлить, точить и обрабатывать другими способами. За счет этого он является главным материалом в сфере своего применения. Он существенно превосходит пластик, так как не склонен к трещинообразованию, оплавлению при относительно небольшом нагреве и деформации.

Похожие темы:

- Гетинакс. Виды и применение. Производство и особенности работы

- Оргстекло. Виды и производство. Свойства и применение. Особенности

- Фторопласт. Виды и применение. Формы и плюсы. Особенности

- Капролон. Виды и применение. Свойства и особенности

- Паронит. Свойства и особенности. Производство и применение

- Карбон. Свойства и применение. Плюсы и минусы. Особенности

- Стеклопластик. Состав и применение. Свойства и особенности

- Стеклоткань. Свойства и применение. Плюсы и минусы. Особенности

- Стекломат. Назначение и применение. Плюсы и особенности

Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Текстолиты выгодно сочетают достаточную механи-ческую прочность с низкой плотностью, высокой вибро-стойкостью, износоустойчивостью и хорошими диэлектри-ческими свойствами, которые сохраняются до 100 — 125 С. [1]

Текстолит листовой электротехнический ( ГОСТ 2910 — 54) аналогичен гетинаксу. Он представляет собой слоистый прессованный материал, состоящий из двух или более слоев хлопчатобумажной ткани ( бязь, миткаль), пропитанных искусственными феноло-крезоло-ксиленоальдегидными смолами или смесью этих смол. Для изготовления каркасов, торцовых шайб и изоляционных прокладок в катушках применяется текстолит листовой электротехнической марки Б, предназначенный для работы на воздухе при температуре окружающей среды — 60 — — 70 С. С; электрическая прочность перпендикулярно слоям ( для листов толщиной до 8 мм) 2 — 3 5 кв / мм. Текстолит изготовляется в листах размером не менее 400X400 мм толщиной 0 5 — 50 мм; он менее гигроскопичен и хрупок, чем гетинакс, однако значительно дороже последнего и поэтому применяется при изготовлении катушек значительно реже.

[2]

Он представляет собой слоистый прессованный материал, состоящий из двух или более слоев хлопчатобумажной ткани ( бязь, миткаль), пропитанных искусственными феноло-крезоло-ксиленоальдегидными смолами или смесью этих смол. Для изготовления каркасов, торцовых шайб и изоляционных прокладок в катушках применяется текстолит листовой электротехнической марки Б, предназначенный для работы на воздухе при температуре окружающей среды — 60 — — 70 С. С; электрическая прочность перпендикулярно слоям ( для листов толщиной до 8 мм) 2 — 3 5 кв / мм. Текстолит изготовляется в листах размером не менее 400X400 мм толщиной 0 5 — 50 мм; он менее гигроскопичен и хрупок, чем гетинакс, однако значительно дороже последнего и поэтому применяется при изготовлении катушек значительно реже.

[2]

Текстолит выпускают размером не менее 450 х 600 мм. [3]

Текстолит — слоистый листовой материал, изготовляемый горячим прессованием хлопчатобумажной ткани, пропитанной синтетической смолой термореактивного типа ( феноломальдегидной и др. ) и снабженной присадками. С 1; Ъ 0 21 Вт / ( м — С) ] выпускают в виде плит, стержней и трубок, применяют для клапанов, прокладок, поршневых колец, изготавливаемых механической отработкой. С, имеет хорошие антифрикционные свойства и высокую износостойкость.

[4]

) и снабженной присадками. С 1; Ъ 0 21 Вт / ( м — С) ] выпускают в виде плит, стержней и трубок, применяют для клапанов, прокладок, поршневых колец, изготавливаемых механической отработкой. С, имеет хорошие антифрикционные свойства и высокую износостойкость.

[4]

Текстолит аналогичен гетинаксу, но изготовляется из пропитанной ткани. Текстолит отличается повышенной удельной ударной вязкостью и стойкостью к истиранию. [5]

Текстолит получается на основе ткани, обработанной искусственными смолами типа бакелит. Он штампуется лучше гетинакса и при нагреве может быть подвергнут также гибке и вытяжке. Стеклотекстолит имеет в качестве наполнителя стеклянную ткань или представляет собой комбинацию стеклоткани с хлопчатобумажной тканью, пропитанной искусственной смолой. [6]

Текстолит представляет собой также слоистый прессованный материал из хлопчатобумажной ткани, пропитанной смолой. Используется вместо гетинакса в тех случаях, когда необходима высекая механическая прочность материала. Выпускается в виде листов, трубок, стержней и цилиндров. Широко применяются две марки: А, обладающая более высокой электрической прочностью, и Б, обладающая лучшей механической прочностью и влагостойкостью.

[7]

Выпускается в виде листов, трубок, стержней и цилиндров. Широко применяются две марки: А, обладающая более высокой электрической прочностью, и Б, обладающая лучшей механической прочностью и влагостойкостью.

[7]

| Предельные давления горения металлов в жидком и газообразном кислороде.| Предельное давление, при KOTODOM возможно горение. [8] |

Текстолит, органическое стекло, поликарбонат, ДАК-12, дерево, клей ЭД-5 клей К-300-61, пеноматериал ФРП-1, Э40 — 20 горят при атмосферном давлении. [9]

Текстолит из политетрафторэтиленовой ткани с фе-ноло-формальдегидным связующим является антифрикционным материалом, работоспособным в условиях низких скоростей скольжения при высоких нагрузках. Довольно широкое применение находят многослойные вкладыши для подшипников, в к-рых как А. Вкладыши состоят из стальной ленты, покрытой пористой бронзой, к-рая заполняется политетрафторэтиленом, наполненным свинцом ( — — до 20 %) или графитом; политетрафторэтилен покрывает пористую бронзу тонким слоем.

Текстолиты широко применяют для изготовления шестерен и подшипников самого различного назначения. Для больших нагрузок рекомендуют более тяжелые ткани. Введение около 10 % графита позволяет использовать текстолиты как самосмазывающиеся материалы. Текстолиты отличаются высокими модулями упругости и прочностями ( особенно при сжатии), слабо зависящими от темп-ры, что важно в подшипниках скольжения. Для текстолитов с хлопчатобумажной тканью на переходных режимах трения допускается кратковременное повышение темп-ры до 120 С. В случае текстолитов с асбестовой тканью допустимы темп-ры ( при непрерывной работе) до 175 С. Текстолиты отличаются хорошей износостойкостью. Для ее повышения рабочую поверхность во вкладышах подшипников должны образовывать торцы нитей основы, а нити ткани располагаться параллельно оси вала.

| Центробежный насос из фаолита. [12] |

Текстолит относится к слоистым пластическим массам. Это прессованный материал, изготовляемый из хлопчатобумажной ткани или других слоистых материалов, пропитанных феноло-формальдегидной смолой и отвержденных. [13]

Текстолит получают прессованием под давлением ПО — 120 кг / см2 и при температуре 165 — 170 пропитанной бакелитовой смолой хлопчатобумажной ткани. При нагреве бакелитовая смола плавится, пропитывает поры между волокнами ткани, а при охлаждении спекается и прочно соединяет отдельные ткани полотна в твердую массу. Текстолит выпускают в виде листов толщиной от 0 5 до 3 мм, плит толщиной до 70 мм, круглых болванок, трубок и стержней.

Текстолит на основе хлопчатобумажных тканей представляет собой слоистый прессованный материал, изготовленный из двух или более слоев хлопчатобумажной ткани, пропитанной фенолоформальдегидной смолой. Текстолит применяется в ряде случаев традиционно как электроизоляционный материал для эксплуатации при температуре от — 60 до — Н05 С в условиях нормальной относительной влажности. [15]

Страницы: 1 2 3 4

Текстоліт. Статті компанії «ТОВ Салеф-групп лидер на рынке конструкционных пластиков и электроизоляции»

Текстоліти (від латинського textus-тканина і грецького lithos-камінь), шаруваті пластики, армовані тканинами з розкладених волокон. Сполучна у текстоліті – головним чином синтетичні смоли термореактивні (поліефірні, фенолоформальдегидные, епоксидні, поліамідні, фуранові, кремнійорганічні та інші.) або термопласти (поліаміди, полікарбонати, поліолефіни тощо), іноді — неорганічні сполучне на основі силікатів лужних металів, фосфатів А1 та ін.

Текстоліт являє собою найбільш затребуваний в даний час пластик, який застосовується в різних областях промислового господарства. Серед інших матеріалів, вживаних в різних галузях промисловості, важливу нішу займає саме текстоліт. Ряд технологічних і експлуатаційних властивостей забезпечують текстоліту постійне застосування в електриці і електротехніки, машинобудуванні, автомобілебудуванні та інших галузях. Вибираючи потрібну марку текстоліту, необхідно враховувати не тільки його фізико-механічні властивості, але також і показники якості даного виду матеріалу, залежать як від характеристик сировини, так і від підприємства — виготовлювача. Особливості, властивості, опис, готові вироби з текстоліту. Саме цьому і присвячений даний реферат.

1. Що таке текстоліт

текстоліт фенолформальдегідний гетинакс

Фенолформальдегідні смоли: це продукти поліконденсації фенолу з формальдегідом. Вони можуть бути виготовлені як термореактивні, так і термопластичними. Якщо в реакції самоосвіти, на один моль фенолу припадає не менше одного моля формальдегіду, отримує термореактивна смола, тобто бакеліт. Його застосовують для просочення деревини та інших матеріалів, при виготовленні пластичних мас, в тому числі шаруватих – гетинаксу, текстоліту.

Якщо в реакції самоосвіти, на один моль фенолу припадає не менше одного моля формальдегіду, отримує термореактивна смола, тобто бакеліт. Його застосовують для просочення деревини та інших матеріалів, при виготовленні пластичних мас, в тому числі шаруватих – гетинаксу, текстоліту.

Текстоліт – електроізоляційний конструкційний матеріал, який застосовується у виробництві шестерень і багатьох інших деталей, а так само в електротехніці та радіотехніці. Це шаруватий пластик, що складається з волокон і полімерної речовини (сполучного), наприклад поліефірні смоли та епоксидні смоли. Так само розрізняють склотекстоліт (склопластик). Він перевершує текстоліт за властивостями термостійкості (від 140 до 180 градусів), питомого опору ( 10 в одинадцятій мірою, проти 10 у сьомий Ом на метр). Листовий склотекстоліт покритий саме мідною фольгою, служить заготівлею для виготовлення друкованих плат.

Текстоліт, як і гетинакс, є армуючим наповнювачем для створення композиційних матеріалів.

2. Способи отримання текстоліту

Способи отримання текстоліту

В залежності від природи волокон розрізняють власне текстоліти (бавовняні волокна), органотекстолиты (синтетичні та штучні волокна), склотекстоліти (різні скляні волокна), асботекстолиты (азбестові волокна), углетекстолиты, або вуглецево–текстоліти (вуглецеві волокна), базальтотекстолиты (базальтові волокна) та ін.

Використовувані тканини розрізняються видом переплетення (полотняне, сатинове, саржеве), товщиною та структурою нитки або джгута, числом ниток на одиницю довжини в напрямку основи і качка тканини, товщиною, поверхневою щільністю (масою 1 м2). Найбільше застосування у виробництві текстоліту знаходять одношарові тканини полотняного та сатинового переплетення. Для отримання текстоліту з підвищеною міжшаровій міцністю застосовують багатошарові (об’ємно плетені) тканини, шари в яких переплетені між собою. У ряді випадків тканини виготовляють з волокон різної природи, скляних і вуглецевих, вуглецевих і органічних волокон.

Текстоліт виготовляється шляхом гарячого пресування. Готові вироби могутиметь одну з двох основних форм: листа або стрижня. Зупинимося спочатку на специфіку виробництва текстоліту листової форми.

Для початку беруться окремі полотна бавовняної або штучної тканини (як правило, міткаль, бязь, поліефір або віскоза), зшиваються між собою і намотуються у вигляді рулонів на спеціальні оправки.

Потім настає етап просочення, в процесі якої тканину занурюють в ємність, наповнену термоактивній штучною смолою (фенолформальдегідних, епоксидної, поліефірної, фурановой або крезолформальдегидной). Щоб смола не була занадто вузький, її попередньо прогрівають до 30-40С.

Після того, як тканина як слід просочиться, її віджимають за допомогою валиків і проводять проміжний контроль якості, перевіряючи, чи немає на її поверхні патьоків, нерасправимых складок, непропитанных ділянок або крихт смоли.

Потім просочену тканина відправляють у забезпечену калориферами шахту — сушитися. В результаті сушіння, яка відбувається при температурі 120С, з тканини видаляються леткі сполуки (волога, вільний фенол та спирт).

Далі висушену тканину на різальній машині знову нарізають на окремі полотнища, з яких споруджують пакети. Ці пакети надходять в багатоповерховий прес — так починається етап пресування.

Процес пресування розпадається на кілька стадій. Спочатку пакети прогрівається до потрібної температури, потім витримуються до тих пір, поки не затвердіють, і нарешті, охолоджуються, причому процес охолодження також здійснюється під тиском.

У деяких випадках напівфабрикат текстоліту після пресування знову нагрівають. Така додаткова теплова обробка поглиблює процес поліконденсації лаку і ліквідує внутрішні напруги всередині структури матеріалу.

Тепер залишилося підрівняти краю свежеизготовленных листів або плит (це здійснюється з використанням дискових пил) — і текстоліт готовий. До переміщення на склад йому залишиться лише пройти випробування на якість вотделе технічного контролю.

Текстоліт в формі стрижнів виготовляють схожим чином. Різниця полягає лише в тому, що після закінчення процесу сушіння просочену тканина нарізають не на аркуші, а на заготовки стрижнів. Від товщини тканини залежить діаметр стрижнів, тому для виробництва стрижнів з малим діаметром береться найтонша тканина.

Від товщини тканини залежить діаметр стрижнів, тому для виробництва стрижнів з малим діаметром береться найтонша тканина.

До поліпшення діелектричних властивостей текстоліту призводить повторна теплова обробка, додатково проводиться вже після пресування листів, в результаті якої зникають внутрішні напруги в структурі матеріалу.

Крім гарячого пресування, для виготовлення текстоліту практикують способи автоклавного, вакуумного або контактного формування.

Експлуатаційні характеристики текстоліту визначаються типом використовуваної тканини, природою її волокон, властивостями та кількістю зв’язуючого, а також технологією виготовлення. Крім хороших діелектричних властивостей, до головних достоїнств текстоліту відносяться низький коефіцієнт тертя, досить висока хімічна стійкість до дії слабких лугів і кислот, масел, бензину, соляних розчинів, невелика щільність.

Якщо порівняти текстоліт з традиційними металами і пластмасами, то стануть видні багато інші переваги цього штучного матеріалу. Так, в порівнянні з металами, текстоліт чудовий більш високими стійкістю до стирання і еластичністю, що істотно підвищує термін служби виготовлених з нього деталей. Від звичайних пластмас текстоліт відрізняють такі якості, як більш високі теплостійкість і механічні властивості.

Так, в порівнянні з металами, текстоліт чудовий більш високими стійкістю до стирання і еластичністю, що істотно підвищує термін служби виготовлених з нього деталей. Від звичайних пластмас текстоліт відрізняють такі якості, як більш високі теплостійкість і механічні властивості.

Текстоліт зберігає всі свої експлуатаційні властивості при температурі від -40 до +105ºС. Крім усього іншого, текстоліт простий у механічній обробці і піддається свердлінню, фрезеруванню, штампування або шліфування на будь-яких токарних, свердлильних та інших металорізальних верстатах.

Види виготовляється текстоліту: ПТ (виробне текстоліт),ПТК (виробне текстоліт конструкційний), ПТМ (поделочныйтекстолит стійкий до трансформаторному маслу), марки А і Б (текстоліт електротехнічний), ПТН, ПТГ і так далі.

Так само текстоліт використовується в шаруватих електроізоляційних пластмасах. Асбестотекстолит являє собою шарувату електроізоляційну пластмасу, яку отримують гарячим пресуванням листів азбестової тканини, попередньо просоченої бакелітовій смолою. Випускають у вигляді фасонних виробів, листів. З усіх вище сказаних пластмас, найбільшою нагревостойкостью, кращими електричними і механічними характеристиками, підвищеною вологостійкістю і стійкістю до грибкової цвілі, мають склотекстоліти на кремнійорганічних та епоксидних зв’язуючих.

Випускають у вигляді фасонних виробів, листів. З усіх вище сказаних пластмас, найбільшою нагревостойкостью, кращими електричними і механічними характеристиками, підвищеною вологостійкістю і стійкістю до грибкової цвілі, мають склотекстоліти на кремнійорганічних та епоксидних зв’язуючих.

Всі відомі композиційні матеріали на основі текстильних структур з волокон кевлар – 49 включають або епоксидні, або поліефірні сполучні.

3. Різновиди текстолитов

Електротехнічний текстоліт марки А і Ст. Основною областю застосування даних марок текстоліту є виготовлення різних деталей до електричних агрегатах. Електротехнічні текстоліти можуть працювати при температурах -65 — +105°С, в трансформаторному маслі, після обробки бакелітовим лаком, не сприйнятливі до слабких розчинів кислот. Чудово піддаються механічній обробці, що дозволяє їх використовувати при виробництві різних кулачків, втулок і т. п. Марка А використовується в якості ізоляційного матеріалу, а марка В, в якості конструкційного з-за більш високих механічних характеристик.

Конструкційний текстоліт марки ПТ і ПТК. Ці різновиди текстоліту знайшли своє застосування в машинобудуванні, де з них роблять шайби, підшипники, безшумні шестерні, шківи і т. д. Такі вироби порівняно з металевими аналогами більш вібростійкі і еластичні, менше зношуються. Крім того, ці різновиди текстоліту відрізняються простотою обробки, малої стирання, низьким коефіцієнтом тертя. Марка ПТК відрізняється від марки ПТ здатністю витримувати більш высокиенагрузки при експлуатації.

Випускається текстоліт у вигляді аркушів різних розмірів. Термін зберігання – 2 роки.

Текстоліт ПТ ГОСТ 5-78 — пресований матеріал, призначений для виробництва різноманітних деталей і елементів. З нього створюються втулки підшипників ковзання, шестерні, монтажні, облицювальні панелі, прокладки, що гасять вібрацію, та інші матеріали.

Матеріал виготовляється з багатошарової бавовняної тканини, яка піддається просоченню фенолоальдегидной смолою. Поставляється пластинами. Експлуатація допускається при робочій температурі від -40 до +105°С.

Текстоліт ПТК ГОСТ 5-78 по області використання аналогічний з текстолітом ПТ (втулки, шестерні, панелі, прокладки тощо), однак підходить для експлуатації при високих ударних навантаженнях. Проводиться з багатошарової тканини ХБ і просочується смолою (фенолоальдегидной або із суміші фенольного сировини). Над готовими виробами здійснюється механічна обробка свердлінням, фрезеруванням і обтачиванием без появи тріщин, сколів, розшарувань. Текстоліт реалізується у формі пластин.

Ізолента ПВХ ГОСТ 12652-74 є пресованим матеріалом з склотканини з епоксидної просоченням. Сфера його застосування — електротехніка, де він використовується як електроізоляційний матеріал. Допускається експлуатація при наступних умовах:

максимальна температура +40°С;

відносна вологість повітря не більше 93%;

напруга не вище 1000 В;

частота струму — 50 Гц.

Текстолитовые стрижні ПТК 1 сорт виробляються наступних діаметрів: 60, 50, 40, 25, 18, 13, 8 мм. Довжина 500 (550) і 1000 мм. Можуть використовуватися в температурному діапазоні -40°С … +105°С.

Можуть використовуватися в температурному діапазоні -40°С … +105°С.

4. Готові вироби з текстоліту

Текстоліт, що випускається у вигляді плит, пластин, листів, є матеріалом з основою з бавовняної, штучної, скляної (склотекстоліт) тканини, азбестових волокон (асботекстолит), волокон вуглеводню або базальту (базальтотекстолит). У тканинах могутиспользоваться різні види переплетення ниток (сатинове, саржеве або полотняне), різними можуть бути також структура і товщина нитки, поверхнева щільність і деякі інші параметри. У виробництві друкованих плат найчастіше використовують текстоліт на основі бавовняної тканини сатинового або полотняного переплетення. Однак, тканину, яка виступає в ролі наповнювача, — лише один із двох основних компонентів текстоліту. Другий основний компонент — це сполучний склад, який представляє собою просочення з того чи іншого виду синтетичної смоли.

Крім іншого, текстоліт поряд зі склотканиною і фторопластом , є відмінним електроізоляторів. Він застосовується для роботи в трансформаторному маслі і на повітрі в умовах нормальної відносної вологості навколишнього середовища при частоті струму 50Гц. Інші властивості текстоліту властивості текстолитов залежать головним чином від природи волокон у тканинах, характеристики самої тканини, властивостей і кількості сполучної, технології виготовлення. У цьому зв’язку доречно відзначити, що в залежності від природи волокон розрізняють власне текстоліти (бавовняні волокна), органотекстолиты (синтетичні та штучні волокна), склотекстоліти (різні скляні волокна), асботекстолиты (азбестові волокна), углетекстолиты, або вуглецево–текстоліти (вуглецеві волокна), базальтотекстолиты (базальтові волокна) та інші. При цьому використовувані тканини розрізняються видом переплетення, товщиною та структурою нитки або джгута, числом ниток на одиницю довжини в напрямку основи тканини, товщиною, поверхневою густиною. Сьогодні найбільше застосування у виробництві текстоліту знаходять одношарові тканини полотняного та сатинового переплетення.

Він застосовується для роботи в трансформаторному маслі і на повітрі в умовах нормальної відносної вологості навколишнього середовища при частоті струму 50Гц. Інші властивості текстоліту властивості текстолитов залежать головним чином від природи волокон у тканинах, характеристики самої тканини, властивостей і кількості сполучної, технології виготовлення. У цьому зв’язку доречно відзначити, що в залежності від природи волокон розрізняють власне текстоліти (бавовняні волокна), органотекстолиты (синтетичні та штучні волокна), склотекстоліти (різні скляні волокна), асботекстолиты (азбестові волокна), углетекстолиты, або вуглецево–текстоліти (вуглецеві волокна), базальтотекстолиты (базальтові волокна) та інші. При цьому використовувані тканини розрізняються видом переплетення, товщиною та структурою нитки або джгута, числом ниток на одиницю довжини в напрямку основи тканини, товщиною, поверхневою густиною. Сьогодні найбільше застосування у виробництві текстоліту знаходять одношарові тканини полотняного та сатинового переплетення.

Що стосується безпеки застосування даного матеріалу, то в процесі експлуатації не небезпечний. Більш того, його відносять до екологічно чистим, нешкідливим для здоров’я. Однак при різанні, свердлінні в повітря виділяється пил фенольної смоли илиэпоксидной смоли, що безумовно несе загрозу для здоров’я та вимагає вжиття заходів безпеки.

Нарівні з іншими пластиками він належить до числа найбільш затребуваних винаходів людства. Сучасну електротехнічну та енергетичну промисловість, а також машинобудування-неможливо уявити без використання цього дивного матеріалу, відмінного багатьма чудовими експлуатаційними властивостями.

Невелика щільність — ще одна перевага текстоліту. Будучи матеріалом, досить стійким до впливу різного роду агресивних середовищ (бензин, масла, розчини солей, слабкі луги і кислоти), текстоліт знаходить застосування в хімічній промисловості.

Текстоліт часто використовують для виробництва деталей, навантажених знакозмінними механічними або електричними навантаженнями, а також деталей, що працюють в умовах тертя: кулачки, втулки та ін.

Текстоліт використовується в машинобудуванні з метою створення прокладкових шайб, і вкладишів підшипників, безшумних шестерень і шківів. Вважається, що зубчасті неметалеві колеса більш вібростійкі й еластичні в порівнянні з подібними виробами зі сталі. Вироби з текстоліту часто експлуатуються спільно з металевими деталями, що надає можливість домогтися зменшення зносу. Приміром, подібні шестерні тривало функціонують в розподільних механізми, машинних та авіаційних двигунів, в коробках швидкостей різноманітних верстатів, в редукторах, в передачах від електричних двигунів, потужність яких становить менше 100 КВт.

Гетинакс застосовується для роботи в трансформаторному маслі, для панелей і щитків як конструктивно-ізоляційний матеріал, для апаратури та установок, що працюють в умовах підвищеної вологості. З гетинаксу в переважній більшості виготовляються плати для апаратури, використовуваної в домашніх, побутових умовах. Вся апаратура повинна бути низьковольтної. А також гетинакс використовується при изготовленииаккумуляторных батарей автомобільного транспорту.

Склотекстоліт призначений для виготовлення листів і виробів конструкційного призначення. Він характеризується відмінною теплопровідністю, вологостійкістю, біологічною стійкістю і підвищеною міцністю. Крім того, він має невелику вагу, володіє хорошими електроізоляційними показниками, не токсичний і відрізняється значною температурою займання.

Склотекстоліт конструкційний являє собою шаруватий пресований матеріал, що складається з декількох шарів склотканини, просочений термореактивною смолою або лаками на її основі.

Його застосовують в авіації, металургії, в нафтогазопереробній промисловості, суднобудуванні, під час виробництва апаратного та технічного обладнання тролейбусів і трамваїв.

Склотекстоліт застосовується для виготовлення деталей електроізоляційного призначення, довгостроково працюючих при температурі до 200 С і короткочасно до 300 С, а також як конструкційний і теплоізоляційний матеріал.

5. Виготовлення друкованої плати

Існує багато способів виготовлення друкованої плати. Я розглянула один з найбільш простих, завдяки якому можна зробити плату в домашніх умовах, а не в масштабі виробництва. Це виготовлення плати з фольгованого текстоліту (гетинаксу), шляхом нанесення малюнка рейсфедером і травлення в хімічному розчині. Краще використовувати текстоліт, він не розшаровується. Алгоритм виготовлення цієї самої плати:

Я розглянула один з найбільш простих, завдяки якому можна зробити плату в домашніх умовах, а не в масштабі виробництва. Це виготовлення плати з фольгованого текстоліту (гетинаксу), шляхом нанесення малюнка рейсфедером і травлення в хімічному розчині. Краще використовувати текстоліт, він не розшаровується. Алгоритм виготовлення цієї самої плати:

1. Планування розміщення радіоелементів на платі і трасування провідників (доріжок).

2. З фольгованого текстоліту, або гетинаксу вирізається плата необхідних розмірів.

3. Торці плати обробляються від гострих кутів і задирок напилком і наждачним папером;

4. Вирізана плата обертається листом з намальованою платою. Тонким керн, легкими ударами молотка роблять ямки (розмітка) майбутніх отворів, в тих місцях, які раніше були розмічені на аркуші;

5. У размеченныхместах свердляться отвори під майбутні радіодеталі.

6. Після свердління отворів, плата обробляється наждачним папером. Счищаются всі задирки, що утворилися в результаті свердління, та фольга зачищається для подальшого нанесення малюнка доріжок і травлення;

7. У рейсфедер набирається лак, після чого малюється друкована плата: навколо отворів робляться майданчики для пайки, і між цими майданчиками малюються доріжки друкованого монтажу.

У рейсфедер набирається лак, після чого малюється друкована плата: навколо отворів робляться майданчики для пайки, і між цими майданчиками малюються доріжки друкованого монтажу.

8. Після того, коли лак висохне, не покриті лаком ділянки плати вытравляют, помістивши плату в розчин хлорного заліза. При цьому, мідь доріжок захищена лаком не труїться, а не закрите лаком мідне покриття плати, вступаючи в хімічну реакцію розчиняється в хлорному залозі.

9. Після травлення плату промивають водою і за допомогою ватного тампона змоченою ацетоном або іншим розчинником з плати знімають лак, після чого ще раз промивають під проточною водою;

10. Пайку радіодеталей краще проводити з допомогою легкоплавкого припою і флюсу – каніфолі розчиненої в спирті.

Висновок

В заключение можно отметить, что текстолит является одним из необходимых материалов в производстве электротехники, радиотехники и так далее. Это один из самых востребованных композиционных материалов. У текстолита целый список положительных свойств, по сравнению с другими композиционными материалами, что заменять и находить альтернативу этому материалу, в принципе и не нужно.

Это один из самых востребованных композиционных материалов. У текстолита целый список положительных свойств, по сравнению с другими композиционными материалами, что заменять и находить альтернативу этому материалу, в принципе и не нужно.

Список использованной литературы и источников

1. http://www.ngpedia.ru/id443728p3.html

2.http://irk.pulscen.ru/products/textolit_listovoy_ptk_i_pt_tolshchinly_ot_0_5_do_110_mm_v_irkutske_12635990

3. http://portaluslug.ru/article/1390/

4. http://www.atitd.ru/content/articles/8073/

5. Довідник з композиційним матеріалам: У 2-х кн. Кн. 1 Довідкове видання. Під редакцією Дж.Любина. Переклад з англійської А. Б. Геллера, М. М. Гельмонта. Під редакцією Б. Е. Геллера. (М.: Машинобудування, 1988) с. 386

СТЕКЛОТЕКСТОЛИТ. ПРОИЗВОДСТВО И ПРИМЕНЕНИЕ

Трудно представить развитие электротехнического производства без применения композитов. К числу таковых относится стеклотекстолит, технология изготовления которого была разработана в конце XIX века, но с тех пор была существенно модернизирована. Сегодня изделия из стеклотекстолита производят с применением вторичного сырья, как то стеклобой и тара.

К числу таковых относится стеклотекстолит, технология изготовления которого была разработана в конце XIX века, но с тех пор была существенно модернизирована. Сегодня изделия из стеклотекстолита производят с применением вторичного сырья, как то стеклобой и тара.

Расплавленная стекломасса, являющаяся основой стекловолокна, не снижает качеств конечного продукта, одновременно позволяя решить некоторые попутные проблемы:

И все же, что такое стеклотекстолит с технической точки зрения? Это электроизоляционный материал, который используется в производстве подшипников, прокладок, шкивов, шестерен, а также для изготовления электронных плат и других деталей из области радио-, электротехники. По механическим показателям превосходит ближайшего конкурента – гетинакс. Производится в соответствии с ГОСТом 5-78: в листовом виде, толщиной от 0,5 до 100 мм, в виде стержней и втулок, длиной до 1-го метра и диаметром 8-200 мм.

Если углубиться в производственные нюансы, то увидим, что стеклотекстолит это некий «бутерброд» из нетканых полотен, пропитанных термореактивным веществом на базе фенолформальдегидной смолы, предварительно разогретой до значения +40°С. Также вместо упомянутой смолы, ткани пропитываются кремнийорганическими, фурановыми, полиамидными, эпоксидными и полиэфирными составами. В зависимости от пропитки, стеклотекстолит, подразделяется еще на четыре группы: органиты, базальтотекстолиты, углетекстолиты, асботекстолиты.

Также вместо упомянутой смолы, ткани пропитываются кремнийорганическими, фурановыми, полиамидными, эпоксидными и полиэфирными составами. В зависимости от пропитки, стеклотекстолит, подразделяется еще на четыре группы: органиты, базальтотекстолиты, углетекстолиты, асботекстолиты.

Применение и разновидности текстолитов

Как уже было отмечено, стеклотекстолит применение которого имеет весьма обширную географию, является экологически безопасным материалом. А это значит, что его без каких-либо ограничений используют в:

Элементы из слоистого полимера применяются при изготовлении кузовных элементов легковых и грузовых авто, бассейнов, оконных профилей.

Полимер встречается и в составе гидросистем, турбогенераторов, других крупных механизмов.

По методу производства различают односторонний и двухсторонний композит. В зависимости от характеристик, выделяют электротехнические и конструкционные варианты. Конструкционные версии демонстрируют более широкий диапазон термостойкости.

Отдельно стоит выделить стеклотекстолит фольгированный ГОСТ которого можно распознать по цифрам 10316-78. Фольгированный композит, так как и обычный текстолит, бывает односторонним и двусторонним (с двух сторон покрыт медной фольгой). Толщина фольги варьируется в пределах 18-50-и мкм. Фольгированная версия обладает высокими электроизоляционными качествами, без труда обрабатывается механическими средствами (сверление, резка).

Стоит отметить, что фольгированные диэлектрики нашли широкое применение в различных промышленных областях.

Варианты изделий из стеклотекстолита

Мы выяснили, что фольгированный стеклотекстолит это отличный вариант для наладки электрической изоляции. Наиболее распространенным типом исполнения для обозреваемого композита является лист, соответствующий техническим условиям ГОСТа 12652-74. Согласно этому ГОСТу листы состоят из стеклоткани, пропитанной раствором эпоксидной смолы. В итоге получается сверхпрочный и термостойкий материал, выдерживающий термические нагрузки в пределах от -65 до +155°С.

Помимо листов, делают трубы в соответствии со стандартом ГОСТ 12496-88. Трубы применяют в составе высоковольтных аппаратуры и для обустройства газовых скважин.

Если вспомнить про изготовление деталей из стеклотекстолита, то на ум сразу же придут втулки и шестерни. Базовым сырьем для этих деталей выступают текстолитовые стержни, имеющие диаметр 10-250 мм. Стержни выдерживают термические нагрузки диапазоне от -50 до +150°С.

Все стеклотекстолиты объединяет:

тугоплавкость;

устойчивость к агрессивным средам, возгоранию;

стойкость к температурным колебаниям;

малый вес;

продолжительный эксплуатационный ресурс.

Наиболее распространенные марки СТЭФ, СТЭФ-У/1, СТЭБ, СТЭД, КАСТ-В.

Производство текстолитовых материалов

В основе производственной технологии лежит метод горячего прессования, проходящий несколько стадий.

Подготовительный этап. Стеклоткань, созданную их стекольного боя, наматывают в рулоны.

Рулоны помещают в разогретые пропиточные составы.

Далее материал отжимают и тестируют. Поверхность проверяют на предмет наличия деформаций.

Сушка при температуре 120°С, в результате которой уходит спирт и влага.

Прессование и термическая обработка.

Доработка листов. Края подрезаются для придания изделию товарного вида.

Перед отправкой заказчику, продукцию подвергают заключительному техконтролю. Стержневые версии производят аналогичным образом, но только в самом финале распускают плиту на тонкие полоски.

Хранение и меры предосторожности

Готовые изделия хранятся в складских помещениях при температуре от -10°С до +35°С и влажности, не превышающей показатель в 80%. Размещаются листы на поддонах и полках. Нужно помнить, что некоторые марки относятся к категории горючих, поэтому к ним применимы строгие нормы противопожарной обработки и хранения.

Как уже отмечалось, стеклотекстолитовые материалы можно сверлить, резать, обрабатывать фрезой, однако образующаяся в результате упомянутых процессов пыль, крайне абразивна. Повышенную опасность представляет измельченная стеклоткань, попавшая в дыхательные пути, на кожу. Дабы предотвратить подобные случаи, при обработке композита используют очки, респиратор, перчатки и халат. Все операции производятся в хорошо вентилируемом помещении.

Повышенную опасность представляет измельченная стеклоткань, попавшая в дыхательные пути, на кожу. Дабы предотвратить подобные случаи, при обработке композита используют очки, респиратор, перчатки и халат. Все операции производятся в хорошо вентилируемом помещении.

В завершении обзора, хочется напомнить, что текстолит отличается от стеклотекстолита исходным сырьем. Для первого используют хлопчатобумажную ткань, для второго – стеклоткань.

Механическа обработка текстолитов, стеклотекстолитов, гетинаксов

Механическа обработка текстолитов, стеклотекстолитов, гетинаксов

Слоистые пластики могут подвергаться всем видам механической обработки, которые применяются для изготовления деталей из металлов. Однако если изготовление деталей из слоистых пластиков не сводится к получению отдельных разовых партий, когда можно пренебречь износом режущего инструмента, то режимы резания и геометрия режущего инструмента отличаются от тех, которые применяются для изготовления деталей из металлов.

Более эффективным средством для отвода тепла, когда уменьшается контактная площадь соприкосновения режущего инструмента с поверхностью пластмассы, является применение такого инструмента, у которого главные и вспомогательные задние углы максимально увеличены. Одновременно меньшие механическая прочность и твердость слоистых пластиков требуют меньшей силы резания (в 6-20 раз меньше, чем у металлов). Это позволяет делать режущую часть инструмента более заостренной, без опасения потерь ее прочности.

Однако при всех этих условиях следует учитывать, что при неправильных режимах резания может происходить подгорание пластмасс с поверхности или возникновение вследствие перегрева даже внутри деталей процессов деструкции, приводящих к ухудшению физико-механических и электрических свойств материала деталей. Несмотря на меньшую потребность в усилиях резания, слоистые пластики оказывают довольно большое влияние на износ режущего инструмента. Особенно это относится к стеклотекстолитам, когда абразивные свойства материала приводят к быстрому износу режущего инструмента и даже приходится прибегать к применению алмазного инструмента.

Несмотря на меньшую потребность в усилиях резания, слоистые пластики оказывают довольно большое влияние на износ режущего инструмента. Особенно это относится к стеклотекстолитам, когда абразивные свойства материала приводят к быстрому износу режущего инструмента и даже приходится прибегать к применению алмазного инструмента.

Ниже приводятся методы механической обработки и режима резания, применение которых дает достаточно удовлетворительные результаты.

Разрезание и распиливание

Разрезание и распиливание. Листовые слоистые пластики тонких размеров могут разрезаться на ножницах гильотинного типа. Однако удовлетворительная кромка в этом случае получается только при малых толщинах слоистых пластиков (часто не превышающих 2—3 мм). Для ровной обрезки листы материала должны быть хорошо прижаты к столу гильотинных ножниц в местах, непосредственно прилегающих к нижнему лезвию. Угол между режущими кромками обычно берут равным 6—8°.

Листовые слоистые пластики тонких размеров могут разрезаться на ножницах гильотинного типа. Однако удовлетворительная кромка в этом случае получается только при малых толщинах слоистых пластиков (часто не превышающих 2—3 мм). Для ровной обрезки листы материала должны быть хорошо прижаты к столу гильотинных ножниц в местах, непосредственно прилегающих к нижнему лезвию. Угол между режущими кромками обычно берут равным 6—8°.

Гетинакс, текстолит и древесный слоистый пластик толщиной от 3 до 25 мм распиливают циркулярными пилами, выше 25 мм — ленточными пилами.

При этом поверхность раздела тем чище, чем меньше выступает диск пилы над поверхностью распиливаемого материала. Вместе с тем это приводит к более быстрому затуплению зубьев и уменьшению производительности пилы вследствие необходимости уменьшения подачи во избежание подгорания материала. Поэтому высоту установки дисковой пилы в зависимости от требуемой чистоты разрезаемой поверхности подбирают практически.

Дисковые пилы могут быть с разведенными или не- разведенными зубьями. В последнем случае диск пилы должен иметь вспомогательный угол в плане не менее 1—12°.

Дисковые пилы должны быть, из быстрорежущей стали твердостью Rc = 62-64 с хорошо отшлифованной поверхностью. При этом скорость резания должна находиться на уровне 2000—3000 м/мин. Подача материала при обрезке колеблется в зависимости от толщины материала от 12 (для толщины 4 мм) до 2 (для толщины 20 мм) м/мин. При необходимости получения чистой поверхности подача должна быть уменьшена.

Ленточные пилы не дают достаточно чистой поверхности. Однако с их помощью можно разрезать гетинакс или текстолит толщиной до 250 мм.

Полотна ленточных пил должны иметь развод зубьев в половину толщины ленты пилы в каждую сторону. Число зубьев — 2—3 на 10 мм. Скорость полотна пилы 1200—1500 м/мин. Подача колеблется от 2 (для толщины 20 мм) до 0,4 (для толщины 100 мм) м/мин.

Применение вышеупомянутого инструмента для разрезания стеклотекстолита вследствие быстрого износа режущего инструмента не оказывается эффективным. Для этого следует применять абразивные или алмазные круги. Однако и при применении абразивных кругов наблюдается их большой износ, приводящий к тому, что их приходится менять почти каждую смену. В этом отношении алмазные круги (типа АСМ или АСБ) оказываются несравненно более стойкими (в 25—30 раз).

Сверление

Для сверления отверстий с малым диаметром глубиной до 6 мм можно применять перовые сверла. Для сверления отверстий диаметром 10 мм и глубиной до 10 мм применяют спиральные сверла, для -отверстий диаметром от 10 до 24 мм можно рекомендовать сверла с режущими кромками из твердого сплава. Перовые и спиральные сверла должны быть изготовлены из быстрорежущих сталей Р-9 и Р-18. Режущие кромки из твердого сплава должны изготовляться из твердых сплавов ВК-6, ВК-8 или ВК-ЗМ. Твердость рабочей части сверла после закалки и многократного отпуска должна находиться на уровне 62ч-64. Угол заострения резца для текстолита должен составлять 55—60°, гетинакса 100—110°. Задний угол на периферии следует принимать равным 10—15°. Скорость резания при работе со спиральными сверлами из быстрорежущей стали зависит от диаметра отверстий и не должна превышать 60 м/мин (во избежание подгорания стенок материала). Подача должна быть не выше 0,3 и не менее 0,05 мм/оборот.

Твердость рабочей части сверла после закалки и многократного отпуска должна находиться на уровне 62ч-64. Угол заострения резца для текстолита должен составлять 55—60°, гетинакса 100—110°. Задний угол на периферии следует принимать равным 10—15°. Скорость резания при работе со спиральными сверлами из быстрорежущей стали зависит от диаметра отверстий и не должна превышать 60 м/мин (во избежание подгорания стенок материала). Подача должна быть не выше 0,3 и не менее 0,05 мм/оборот.

При сверлении отверстий сверлами с режущей частью из твердых сплавов скорость резания можно увеличивать в 2—2,5 раза.

Во избежание расслоения слоистых пластиков необходимо соблюдать следующие условия: хорошее крепление обрабатываемого материала, плотное прилегание его к опорной поверхности, применение подкладок. хороший отвод стружки.

Во всех случаях следует учитывать, что благодаря спружиниванию материала слоистого пластика диаметр отверстия получается на 0,01—0,05 мм меньше, чем диаметр сверла.

Для нарезания наружной резьбы применяют резьбонарезные головки с круглыми гребенками. Для получения внутренней резьбы пользуются метчиками. Инструмент должен быть изготовлен из быстрорежущей стали с широким и круглым профилем зуба и углом заточки 60°. Для отвода стружки метчики должны быть, с тремя канавками. ‘Перо не должно быть широким во избежание увеличения трения и забивания канавки стружкой.

Углы режущей кромки: передней γ= 15°, задней ά=5-8°. При нарезании резьбы производится смазка резьбового инструмента маслом, пчелиным воском, тальком и т. п.

Обтачивание Для токарной обработки текстолита и гетинакса применяют резцы из быстрорежущей стали Р9 и Р18 твердостью Rc=62-64 или с наконечниками из твердых сплавов ВК-ЗМ. Применение последних позволяет увеличивать скорость резаниясо 180 до 3000 м/мин для гетинакса и текстолита и с 90 до 150 м/мин для стеклотекстолита.

Подача зависит от требуемой чистоты обработки и колеблется для гетинакса и текстолита от 0,1 до 0,5, а для стеклотекстолита от 0,05 до 0,25 мм/оборот. При этом удается получить 4—6-й классы чистоты.

Резцы имеют передний угол 10—15°, задний 8—10° для быстрорежущей стали; передний угол 1 —15° и задний угол до 34° при условии применения наконечника из твердых сплавов.

СтроганиеПри строгании применяют резцы из быстрорежущей стали или с наконечником из твердого сплава той же марки, что и для обтачивания. Передний угол резца 15°, задний 10° с углом наклона режущей кромки 6°. Подача 0,2—0,6 мм, скорость резания для резцов из быстрорежущей стали 15—20, для резцов с наконечником из твердого сплава 30—40 м/мнн.

Фрезерование

В качестве режущего инструмента применяются стандартные резцы из быстрорежущей стали для гетинакса и текстолита и из твердых сплавов (ВК-ЗМ) для стеклотекстолита.

Штампование, вырубка и пробивание. Для успешного осуществления этих операций необходимо применение штампов с плотным прижимом листа и изделия в рабочий момент. Режущие кромки пуансона и матрицы должны быть острыми, а зазор между пуансоном и отверстием матрицы не превышать 10—15% толщины листа (лучшие результаты получаются, когда этот зазор не превышает 0,025—0,05 мм).

Конусность пуансона для его выемки во избежание образования отрыва материала («ореолы») рекомендуется выдерживать в 5° (задний угол). Материал штампа— углеродистая сталь У-9, имеющая твердость после закалки и отпуска Rc =54-56.

При вырубке прямоугольных отверстий необходимо закруглять острые углы радиусом не менее 0,5 мм. Диаметр штампуемого отверстия, как правило, не должен быть меньше толщины материала. Расстояние вырубаемого отверстия от края, а также расстояние между вырубаемыми отверстиями должно не менее чем в 2—3 раза превышать толщину штампуемого материала.

Способность к штампованию слоистых пластиков находится в прямой зависимости от относительного удлинения, к которому способен материал при мгновенном его разрыве.

В этом отношении слоистые пластики электротехнического назначения могут быть расположены по степени штампуемостн в порядке убывания следующим образом: текстолит ЛТ, текстолиты А и Б, стеклотекстолит, гетинакс. Для каждого вида слоистых пластиков существует свой предел толщины, выше которого не удается получать детали удовлетворительного качества. Эта предельная толщина колеблется от 2 до 3—4 мм (начиная с гетинакса и кончая текстолитом ЛТ). Лучшие результаты получаются при подогреве слоистых пластиков до температуры 60—80°С. Однако такие материалы, как текстолит ЛТ и текстолиты А и Б, можно штамповать без подогрева. При подогреве материалов перед штампованием следует учитывать усадку, которая связана с температурным коэффициентом расширения слоистых пластиков, лежащим в пределах от 1,7*10-5 до 3,5* 10-5С-1.

Лучшие результаты получаются при подогреве слоистых пластиков до температуры 60—80°С. Однако такие материалы, как текстолит ЛТ и текстолиты А и Б, можно штамповать без подогрева. При подогреве материалов перед штампованием следует учитывать усадку, которая связана с температурным коэффициентом расширения слоистых пластиков, лежащим в пределах от 1,7*10-5 до 3,5* 10-5С-1.

Одновременно следует учитывать способность слоистых пластиков к спружиниванию. Спружинивание при этом колеблется в пределах от 0,02 до 0,13 мм (для стеклотекстолита, гетинакса и текстолита).

Таблица 1

| Наименование и марка слоистого пластика | Степень штампуемости | |

| без подогрева | с подогревом | |

| Гетинакс I | 4—5 | 5—6 |

| Гетинакс VI | 5 | 6 |

| Стеклотекстолит СТЭФ |

5-6 .

|

6 |

| Текстолиты А и Б | 5—6 | 06.июл |

| Текстолит. ЛТ | 6 | 7 |

В табл.1 приведена оценка степени штампуемости слоистых пластиков толщиной 1,5 мм по нормали ОАА.643-000-68.

Промежуточным материалом по степени штампуемости между текстолитами А и Б и

гетинаксом I является слоистый пластик гетинаксотекстолит марки ПГТ. Однако при

наличии хорошо штампующейся марки гетинакса в таком Материале нет

необходимости.

Самодельный текстолит. Текстолит — что это такое? Возможности и характеристики Применение и новые возможности

Усиленный тканью. Термореактивные синтетические смолы играют роль связующего элемента. И не столь важно, какой текстолит считать. Что это такое, довольно легко понять даже из описания.

Термореактивные синтетические смолы играют роль связующего элемента. И не столь важно, какой текстолит считать. Что это такое, довольно легко понять даже из описания.

Некоторые параметры и свойства

В зависимости от природы волокон текстолиты делятся на несколько групп.

- Текстолиты базальтовые на основе

- Углеродные текстолиты из углерода.

- Асбестотекстолиты с асбестовыми волокнами.

- Стекловолокно из стеклянных волокон различных типов.

- Органотекстолиты из искусственных и

- Собственно текстолиты, волокна здесь хлопчатобумажные

Есть и другие разновидности. Саржевое, сатиновое, полотняное – виды переплетения, отличающие сами нити. Поверхностная плотность, толщина, количество нитей на единицу длины в направлении основы и утка ткани, структура и толщина нити или жгута могут быть различными. Существует особая технология, благодаря которой получается текстолит. Что это такое, мы уже выяснили.

Если межслойная прочность должна быть особенно высокой, используются многослойные ткани. Иногда встречаются изделия, где волокна изготовлены из нескольких видов материалов.

Иногда встречаются изделия, где волокна изготовлены из нескольких видов материалов.

На что еще обратить внимание?

Важны также технология изготовления, количество и свойства связующего, характеристики самой ткани, природа волокон — параметры, определяющие, какими качествами будет обладать сам текстолит. Что же касается самого производственного процесса, то его основой является послойная намотка или раскладка тканей, когда на оправку наносится связующее по форме изделия. Таким же образом производят фольгированный текстолит. Далее идет формовка. Кроме того, текстолитовые пластины, плиты или листы необходимо подвергать механической обработке.

Разнообразными по составу могут быть не только ткани, но и соединительные элементы, играющие роль пропитки для наполнителя. Эту роль чаще всего выполняют термореактивные, фольгированный текстолит не исключение.

О достоинствах и других параметрах

Существует ряд качеств, присущих такому материалу, как текстолит. Что это такое, легко понять из описания его характеристик.

Что это такое, легко понять из описания его характеристик.

- Диапазон рабочих температур — от -40 до +105 градусов, при частоте тока около 50 Гц выдерживается

- Текстолит является хорошим диэлектриком, что делает его незаменимым помощником в электротехнической и энергетической промышленности.

- Простота обработки.

- Высокая прочность.

- Малая плотность.

- Низкий коэффициент трения.

Дополнительная информация

Листовой текстолит используется во многих сферах жизни. Это может быть конструкционный, антифрикционный, фрикционный, электроизоляционный, теплоизоляционный и радиотехнический материал.

Во многом этому способствует способность легко переносить механические нагрузки, даже достаточно серьезные. Поэтому он особенно широко используется в электротехнической промышленности. На основе текстолита изготавливают различные детали конструкционного назначения.

Применение и новые возможности

Декоративный текстолит используется для изготовления колец и втулок. Что это такое, можно понять даже без специальных словарей. Вы также можете увидеть этот материал в панелях амортизаторов и прокладках.

Что это такое, можно понять даже без специальных словарей. Вы также можете увидеть этот материал в панелях амортизаторов и прокладках.

В коробках передач, в распределительных механизмах различных двигателей, в коробках передач часто заметно наличие конических и прямозубых шестерен на основе такого материала, как текстолит. Цена варьируется. Текстолитовые подшипники выступают в качестве элементов центробежных насосов и турбин. Текстолит может с успехом заменить гетинакс в качестве материала для изготовления электроизоляционных деталей. Основания для печатных плат из текстолита делают в радиоэлектронике. Кроме того, в современных турнирах именно текстолит становится основой для изготовления оружия — его применение достаточно неожиданно.

Немного о марках

Существует еще одна разновидность текстолита, которая называется асбопластом и выделяется отдельно. Это огнеупорный и прочный материал, выдерживающий температуру до +250 градусов. Отличается химической стойкостью, антикоррозионными и электроизоляционными свойствами. Тип связующего и наполнителя во многом определяет, какими характеристиками будет обладать то или иное изделие. Например, материалы из антофиллитового асбеста обладают высокой кислотостойкостью. Способ изготовления и степень наполнения также могут оказывать влияние на существующие параметры. В каждом случае все определяется индивидуально, за этим нужно следить отдельно.

Тип связующего и наполнителя во многом определяет, какими характеристиками будет обладать то или иное изделие. Например, материалы из антофиллитового асбеста обладают высокой кислотостойкостью. Способ изготовления и степень наполнения также могут оказывать влияние на существующие параметры. В каждом случае все определяется индивидуально, за этим нужно следить отдельно.

Плата печатная — это диэлектрическая основа, на поверхность и в объеме которой нанесены токопроводящие дорожки в соответствии с электрической схемой. Печатная плата предназначена для механического крепления и электрического соединения между собой путем пайки выводов установленных на ней электронных и электротехнических изделий.

Операции вырезания заготовки из стеклопластика, сверления отверстий и травления печатной платы для получения токоведущих дорожек независимо от способа нанесения рисунка на печатную плату выполняются по одной и той же технологии.

Технология ручного нанесения

Дорожки для печатных плат

Подготовка шаблона

Бумага, на которой рисуется разводка печатной платы, обычно тонкая и для более точного сверления отверстий, особенно при использовании самодельной дрели ручной работы, чтобы сверло не уводило в сторону, требуется сделать ее плотнее. Для этого нужно приклеить выкройку печатной платы на более плотную бумагу или тонкий толстый картон с помощью любого клея, например, ПВА или Момент.

Для этого нужно приклеить выкройку печатной платы на более плотную бумагу или тонкий толстый картон с помощью любого клея, например, ПВА или Момент.

Резка заготовки

Выбирается заготовка из фольгированного стеклотекстолита подходящего размера, к заготовке прикладывается шаблон печатной платы и обводится по периметру маркером, мягким простым карандашом или острым предметом проводится линия.

Далее по размеченным линиям с помощью ножниц по металлу или ножовкой разрезается стеклохолст. Ножницы режут быстрее и без пыли. Но надо учитывать, что при резке ножницами стеклоткань сильно изгибается, что несколько ухудшает прочность склейки медной фольги, а при необходимости перепайки элементов дорожки могут отклеиться. Поэтому если доска большая и с очень тонкими дорожками, то ее лучше отпилить ножовкой.

На вырезанную заготовку приклеивается шаблон выкройки печатной платы с помощью клея «Момент», четыре капли которого наносятся на углы заготовки.

Так как клей схватывается всего за несколько минут, можно сразу приступать к сверлению отверстий под радиодетали.

Сверление отверстий

Сверлить отверстия лучше всего специальным мини-сверлильным станком с твердосплавным сверлом 0,7-0,8 мм. Если мини сверлильный станок недоступен, то можно просверлить отверстия маломощной дрелью с помощью простой дрели. А вот при работе универсальной ручной дрелью количество сломанных сверл будет зависеть от твердости вашей руки. Одного упражнения явно недостаточно.

Если сверло нельзя зажать, то его хвостовик можно обернуть несколькими слоями бумаги или одним слоем наждачной бумаги. На хвостовик можно намотать плотно виток к витку тонкой металлической проволоки.

После завершения сверления проверяется, все ли отверстия просверлены. Это хорошо видно, если посмотреть на печатную плату сквозь свет. Как видите, пропущенных отверстий нет.

Нанесение топографического чертежа

Для защиты мест фольги на стеклотекстолите, которые будут токопроводящими дорожками, от разрушения при травлении, их необходимо покрыть маской, устойчивой к растворению в водном растворе. Для удобства прорисовки дорожек их лучше предварительно разметить мягким простым карандашом или маркером.

Для удобства прорисовки дорожек их лучше предварительно разметить мягким простым карандашом или маркером.

Перед нанесением маркировки необходимо удалить следы клея «Момент», которым склеен шаблон печатной платы. Так как клей не сильно затвердел, его можно легко удалить, прокатав пальцем. Поверхность фольги также необходимо обезжирить тряпкой с любым средством, например, ацетоном или уайт-спиритом (так называется очищенный бензин), а также можно использовать любое средство для мытья посуды, например Ферри.