ТЕХНОЛОГИЯ УСТРОЙСТВА ГИДРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ 3…

Оклеечную гидроизоляцию применяют при гидростатическом давлении 0,2…0,4 МПа и выполняют из гнилостойких материалов. Данный вид гидроизоляции — покрытие из нескольких слоев рулонных, пленочных или лидтовых материалов, изготовленных на основе битума, дегтя, которые послойно наклеивают на поверхность посредством битумных мастик или синтетических составов. Гидроизоляцию наносят со стороны гидростатического напора воды.

Для оклеечной гидроизоляции используют рубероид, в том числе наплавляемый, стеклорубероид, пергамин, толь, бризол, изол, гидроизол, металлоизол, стеклоизол, фольгоизол, фольгорубероид, эластобит, армобитэп и т.п. Из пленочных материалов наибольшее применение получили полихлорвиниловая, полипропиленовая и полиизобутиленовая пленки.

Преимущества полимерных рулонных материалов в их гнилостойкости и высокой химической стойкости в агрессивных средах. Для перекрытия трещин и уплотнения швов используют стеклобит — стеклосетку, покрытую резинобитумной мастикой.

Основанием под оклеечную изоляцию может служить бетон, цементная стяжка, кирпичные стены, сборные железобетонные конструкции. Количество наносимых слоев 3…5, применяемые рулонные материалы аналогичны используемым для устройства кровель— стеклоткань, изол, бризол, гидроизол, рубероид с гнилостойкой основой, полихлорвинил, полиэтилен, винипласт и др.

В зависимости от применяемого рулонного материала используют мастики:

-битумные для рубероида, бризола и других материалов на основе битума;

-клеи на эпоксидных смолах — для полихлорвиниловых и других пластмассовых рулонных и листовых материалов.

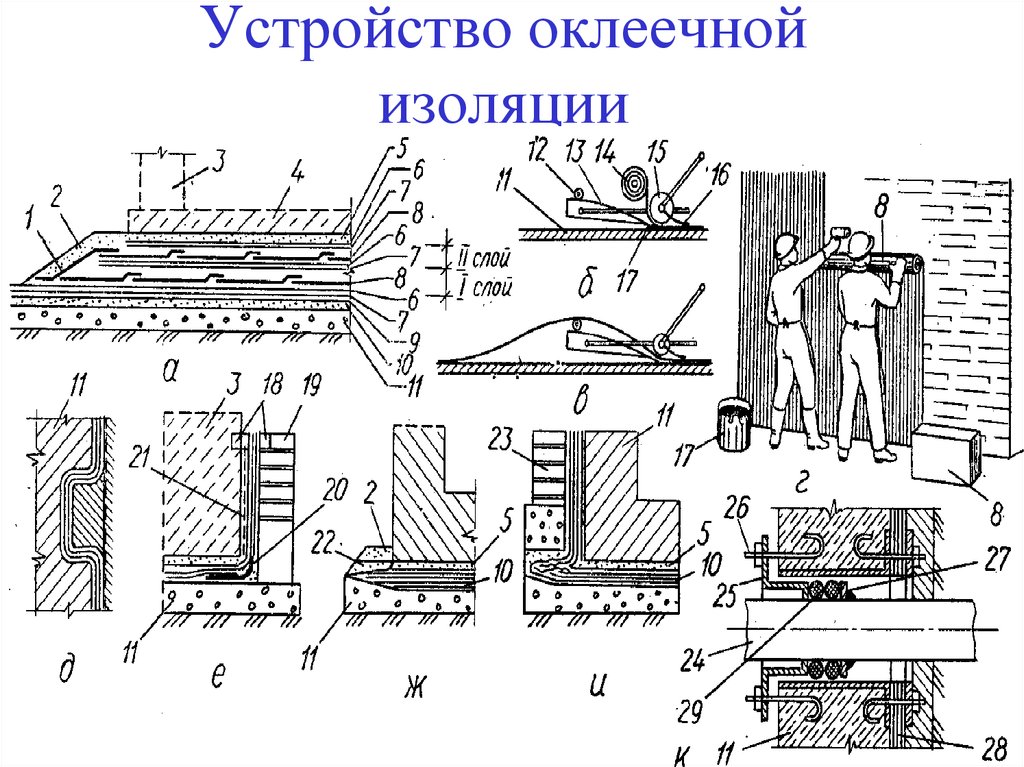

Технология устройства оклеечной гидроизоляции. Требования к подготовке изолируемых поверхностей аналогичны окрасочной изоляции. Рулонные материалы предварительно раскатывают, чтобы материал выровнялся, принял горизонтальную форму; процесс требует 12…24 ч. Перед устройством оклеечной гидроизоляции подготовленную поверхность огрунтовывают. Углы перехода горизонтальных поверхностей в вертикальные оклеивают в 2…3 слоя полосками рулонного материала с тем, чтобы основной рулонный ковер плотнее прилегал к основанию, не рвался и- лучше приклеивался в местах перегиба.

Углы перехода горизонтальных поверхностей в вертикальные оклеивают в 2…3 слоя полосками рулонного материала с тем, чтобы основной рулонный ковер плотнее прилегал к основанию, не рвался и- лучше приклеивался в местах перегиба.

Наклейку рулонных гидроизоляционных материалов на битумной основе производят посредством мастик на аналогичной основе — битумных и резинобитумных. На горизонтальных поверхностях наклейку ведут полосами с нахлесткой на 100 мм. Стыки полос по высоте не должны совпадать, смещение стыков должно быть не менее 300 мм.

Процесс устройства горизонтальной гидроизоляции аналогичен устройству рулонной кровли — под раскатываемое полотнище рулонного материала на основание наносят слой мастики. Если при устройстве рулонного ковра образуются пузыри, то их прокалывают, выдавливают воздух до появления на поверхности мастики. Если под пузырем нет мастики, рулонный материал в этом месте разрезают крестообразно, отгибают надрезанные края, промазывают их и основание мастикой и вновь приклеивают. При использовании изола, фольгоизола и стеклорубероида мастику наносят на изолируемую поверхность и обязательно на рулонный материал.

При использовании изола, фольгоизола и стеклорубероида мастику наносят на изолируемую поверхность и обязательно на рулонный материал.

Полотна гидроизоляции наклеивают и разглаживают вначале вдоль полотна, затем под углом и в конце, более тщательно вдоль кромок приклеивания. Для наклейки и разглаживания могут быть использованы машины и катки, применяемые для кровельных работ.

Гидроизоляцию вертикальных поверхностей осуществляют вручную, целесообразная организация работ — отдельными ограниченными по длине участками (захватками). По высоте осуществляют разбивку на ярусы. Если высота гидроизоляции не превышает 3 м, то рулонные материалы наклеивают по всей высоте снизу вверх. При значительной высоте изолируемой поверхности работу ведут ярусами в 1,5…2 м снизу вверх, с нахлесткой полотнищ по длине и ширине, при работах на высоте используют подмости и леса.

Устройство гидроизоляции при использовании полимерных пленок (полиэтиленовых, полипропиленовых, поливинилхлоридных) имеет существенные отличия. Из рулонов целесообразно предварительно нарезать куски необходимой длины и сварить в укрупненные полотнища.

Из рулонов целесообразно предварительно нарезать куски необходимой длины и сварить в укрупненные полотнища.

Подготовку полимерных рулонных материалов чаще всего осуществляют в заводских условиях или специально оборудованных в закрытых помещениях верстаках, где производят склеивание полотнищ по требуемым или размерам, удобным для транспортирования и укладки. Полотнища склеивают полиэпоксидным, полиуретановым или другим синтетическим клеем. Склеенные и свернутые в рулон полотнища выдерживают в течение 2…3 сут, при необходимости отдельные полотнища на рабочем месте сваривают пистолетами-горелками.

Перед наклеиванием на рулонные материалы или на укрупненные полотнища наносят грунтовочный слой и после его высыхания снова свертывают в рулоны. На изолируемые поверхности также наносят тонкий грунтовочный слой. После его высыхания на изолируемую поверхность наносят клеящий слой, рулоны постепенно раскатывают и плотно приглаживают к поверхности, не допуская образования воздушных мешков.

Для синтетической гидроизоляции устраивают огрунтовку основания разбавленной битумной мастикой. На просохшее основание полотнища укладывают насухо или приклеивают. Обычно данный вид гидроизоляции состоит из одного-двух слоев. При укладке насухо полотнища укладывают с нахлесткой 30…40 мм и сваривают. При наклейке крайние полотнища отгибают на вертикальную поверхность на 150…200 мм и приклеивают к ней клеем 88Н или мастикой КН-3. Для наклейки горизонтальных полотнищ используют битумно-полимерную мастику, разжиженную соляровым маслом и подогретую до 70…80°, перхлорвиниловый или каучуковый клей. Клей наносят на поверхность, некоторое время подсушивают, раскатывают и плотно приглаживают полотнища к изолируемой поверхности. Укладку осуществляют с нахлесткой 30…40 мм при полимерных клеях и 80…100 мм — при битумно-полимерных мастиках. Для предохранения пленок от повреждений сверху располагают один-два слоя пергамина и делают цементно-песчаную стяжку толщиной 30. ..40 мм.

..40 мм.

Вертикальную гидроизоляцию из синтетических материалов (пленок) рекомендуется устраивать из одного полотнища на всю высоту или с минимальным количеством швов Полотнища, предварительно свернутые в рулоны, разматывают и прикрепляют к основанию снизу вверх, при высоте более 2 м используют для работы подмости или леса. При высоте гидроизоляции до 3 м полотнища приклеивают к основанию битумно-полимерной мастикой или перхлорвиниловым клеем. При высоте изолируемой поверхности более 3 м полотнища пристреливают к основанию дюбелями через 1…1,5 м по высоте и 0,5…0,6 м по ширине. Допускается приклеивание ковра не по всей плоскости, а точечное, мастика в этом случае наносится участками размером не менее 200 х 200 мм с такими же, как у дюбелей расстояниями по ширине и высоте. При необходимости соединения полотнищ нахлестку принимают шириной 30…40 мм, сварку осуществляют горячим воздухом (180…260 °С).

Стыки рулонов и полотнищ располагают вразбежку, чтобы швы верхних слоев не лежали друг над другом. Наклеивать рулонные материалы во взаимно перпендикулярных направлениях нельзя. При перекашивании рулонов более чем на 2 см их выравнивают, если это не удается, то полотнище обрезают и далее гидроизоляцию наклеивают ровно.

Наклеивать рулонные материалы во взаимно перпендикулярных направлениях нельзя. При перекашивании рулонов более чем на 2 см их выравнивают, если это не удается, то полотнище обрезают и далее гидроизоляцию наклеивают ровно.

Технологический процесс устройства оклеечной гидроизоляции из наплавляемых рулонных материалов состоит из операций расплавления или разжижения склеивающего слоя мастики с немедленной раскаткой, приклейкой и прикаткой рулона. Высокое качество работ обеспечивается при использовании следующих установок:

1) оборудованных инфракрасными излучателями;

2) в которых открытое пламя регулируется по длине специальными рассекателями и ограничителями;

3) в которых процессы раскатки рулона и расплавления склеивающего слоя согласованы по времени.

Качество приклеивания значительно повышается, если грунтовка основания выполнена за 2…3 раза и одновременно с расплавлением склеивающего слоя проводится подогрев основания.

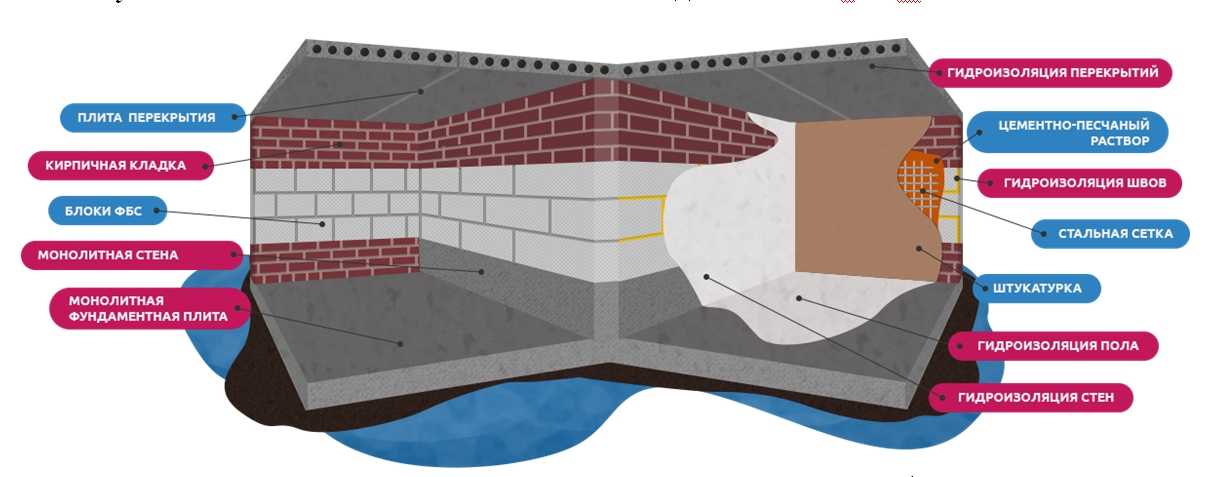

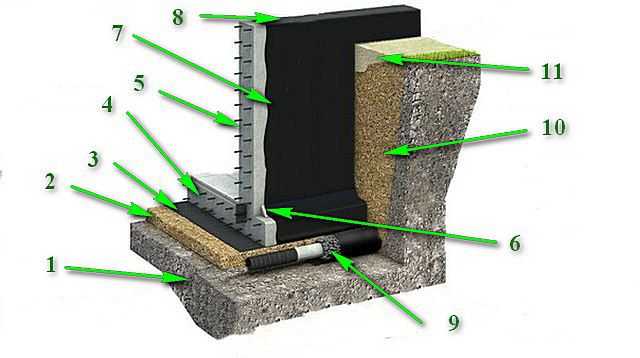

Оклеечную гидроизоляцию, эксплуатируемую в грунте и в условиях атмосферных воздействий, предохраняют от преждевременного разрушения защитными ограждениями. Горизонтальную гидроизоляцию защищают цементно-песчаной или асфальтовой стяжкой, железобетонными плитами. Вертикальную гидроизоляцию поверхностей подземных сооружений защищают кирпичной кладкой, цементной штукатуркой по сетке или железобетонными плитами, устройством глиняных замков. Ограждение из кирпича или железобетонных плит выкладывают на расстоянии 10 мм от оклеечной гидроизоляции. Пространство между ними заливают горячей битумной мастикой типа битуминоль.

Для устройства глиняных замков, предохраняющих оклеечную гидроизоляцию от непосредственного соприкосновения со слабоагрессивными грунтовыми водами, применяют глины с широким интервалом пластичности. Глины предварительно разминают глиномялками и увлажняют до необходимой влажности. Глину укладывают слоями толщиной 0,15…0,2 м и уплотняют трамбовками.

Оклеечная рулонная гидроизоляция — это стойкий вид изоляции, ее применяют даже в конструкциях с небольшими деформациями и осадками.

Гидроизоляция зданий: виды материалов, характеристики, применение

Влага – один из самых разрушительных факторов, влияющих негативным образом на долговечность зданий. Проникая в конструкцию крыш, стен, фундаментов, она становится причиной образования трещин, вздутий и других дефектов здания. Единственно возможный способ защиты от этого разрушительного воздействия – качественная гидроизоляция.

Защита от влаги предотвращает разрушение, предохраняет от коррозии, появления плесени и гниения. Изоляция такого типа – это не только защита от внешнего воздействия, но и создание благоприятного микроклимата внутри помещения.

Стройиндустрия предлагает потребителям огромный ассортимент материалов для устройства гидроизоляции. Выбор в данном случае зависит от множества факторов: типа здания, особенностей эксплуатации, а также квалификации сотрудников подрядной организации. К наиболее популярным относят рулонные материалы, битумные мастики, полиуретановые составы, вяжущие минералы, средства на основе бентонитовой глины, сухие и проникающие материалы.

Гидроизоляционные материалы для частного домостроения Кровельные битумно-полимерные и битумные материалы

Полимерные гидроизоляционные мембраны Мастики и праймеры

Виды гидроизоляции зданий

Гидроизоляция здания бывает разных видов в зависимости от используемых материалов, технологий и сферы применения.

1. Обмазочная – к данному типу гидроизоляции частей здания относятся мастики, которые производятся на основе битума или полимерного состава. Битумные мастики также различаются по типу применения. Для монтажа одних не требуется подготовка, а потому их называют мастики холодного применения. Такие мастики в обязательном порядке наносят послойно, причем толщина одного слоя, как правило, составляет около 1 мм на 1м ². В противном случае верхний слой застынет, закупорив, таким образом, нижний, содержащий растворитель. С течением времени растворитель начнет испаряться, повреждая материал.

Другие мастики, требующие предварительного разогрева, именуют составами горячего применения. Основные преимущества обмазочной гидроизоляции состоят в том, что она позволяет создать практически монолитное покрытие, без швов и стыков. К тому же с такими составами очень удобно работать на сложных конструкциях зданий. Углы, примыкания, переходы — любые сложные элементы очень легко обработать, вооружившись валиком и кисточкой. Обмазочная гидроизоляция стен широко применяется для защиты от коррозии и капиллярной влаги.

Основные преимущества обмазочной гидроизоляции состоят в том, что она позволяет создать практически монолитное покрытие, без швов и стыков. К тому же с такими составами очень удобно работать на сложных конструкциях зданий. Углы, примыкания, переходы — любые сложные элементы очень легко обработать, вооружившись валиком и кисточкой. Обмазочная гидроизоляция стен широко применяется для защиты от коррозии и капиллярной влаги.

2. Оклеечная гидроизоляция зданий – чаще всего это рулонные битумные и битумно-полимерные материалы. Они активно применяются для гидроизоляции кровель, любых конструкций, соприкасающихся с грунтом, включая фундаменты, полы, цоколи, а также при строительстве мостов, тоннелей, подземных сооружений и пр. С точки зрения технологии чаше всего подобные материалы монтируются методом наплавления. Однако для этого потребуется специальная газовая горелка, работа с которой подразумевает наличие определенной квалификации и навыков.

Востребована и гидроизоляция зданий, которую крепят путем приклейки на мастику. В сегменте коттеджного и малоэтажного строительства популярностью пользуются самоклеящиеся решения, для устройства которых требуется лишь удалить защитную пленку и приклеить гидроизоляцию к поверхности. Два последних способа применяются в тех случаях, когда по разным причинам запрещено использование открытого огня. Дополнительный бонус безогневого метода укладки состоит в том, что для проведения работ не требуются сложные профессиональные навыки.

В сегменте коттеджного и малоэтажного строительства популярностью пользуются самоклеящиеся решения, для устройства которых требуется лишь удалить защитную пленку и приклеить гидроизоляцию к поверхности. Два последних способа применяются в тех случаях, когда по разным причинам запрещено использование открытого огня. Дополнительный бонус безогневого метода укладки состоит в том, что для проведения работ не требуются сложные профессиональные навыки.

Преимущества оклеечной гидроизоляции зданий состоят из нескольких пунктов. Во-первых, это стабильность толщины, во-вторых, хорошая химическая стойкость. Вне зависимости от сферы применения рулонные битумно-полимерные материалы сохраняют толщину в процессе укладки, а также выдерживают воздействие агрессивных сред, что одинаково актуально как на кровле, так и при контакте с влагонасыщенным грунтом. В обоих случаях влага содержит примеси солей и элементов, стойкость к которым важна для долговечной эксплуатации.

Монтируется оклеечная гидроизоляция зданий в зависимости от задач, которые предстоит решить, в один слой, чаще в два, допустимы и случаи монтажа в три слоя. Толщина материала варьируется в диапазоне от 1,5 мм до 5 мм.

Толщина материала варьируется в диапазоне от 1,5 мм до 5 мм.

3. Полимерные мембраны — современные гидроизоляционные материалы, широко применяемые на кровлях, а также для защиты фундаментов, подвалов, подземных сооружений, тоннелей, путепроводов, бассейнов. Полимерные мембраны производятся на основе высококачественного пластифицированного поливинилхлорида (ПВХ-П) с добавлением пластификаторов последнего поколения и добавок. ПВХ – мембраны довольно эластичны, применяются в самом широком диапазоне температур, монтаж материала может производиться даже в мороз до -20°С. Укладка мембран пожаробезопасна, швы материала свариваются горячим воздухом с помощью специального сварочного аппарата. Такой способ монтажа обеспечивает высокую надежность сварного шва, а также значительно увеличивает скорость работ.

Помимо перечисленных основных видов гидроизоляционных материалов встречаются различные штукатурные составы, защита частей зданий при помощи гибких цементных мембран, штукатурно-цементных мембран, бентонитовых матов и металлических кессонов.

Выбор того или иного материала всегда должен осуществляться с учетом задач и особенностей конкретного объекта.

Гидроизоляционные материалы производства ТЕХНОНИКОЛЬ

ТЕХНОНИКОЛЬ производит широкий спектр гидроизоляционных материалов, применяемых при строительстве зданий и сооружений, мостов, дорог, тоннелей, путепроводов, паркингов, аэропортов, спортивных объектов.

Вся продукция производится на современных предприятиях, оснащенных инновационным оборудованием. Материалы компании соответствуют международным стандартам и требованиям. Контроль качества продукции интегрирован в процесс производства. Каждый этап, начиная от приема сырья и заканчивая выпуском готовой продукции, проходит многоступенчатый контроль. На заводах установлены системы, позволяющие проверять соответствие заданным параметрам производства в режиме онлайн. При малейшем отклонении от установленных параметров система автоматически останавливает линию, предотвращая выпуск брака.

Долговечность и высокая надежность – основные принципы, которыми руководствуется ТЕХНОНИКОЛЬ при производстве материалов.

Подробное описание всех видов продукции для устройства гидроизоляции зданий и других объектов вы сможете найти в соответствующих разделах сайта. Каталог продукции, а также подробная информация о гидроизоляционных материалах ТЕХНОНИКОЛЬ представлена на нашем сайте:

Долговечность и высокая надежность – основные принципы, которыми руководствуется ТЕХНОНИКОЛЬ при производстве материалов.

Подробное описание всех видов продукции для гидроизоляции зданий и других объектов вы сможете найти в соответствующих разделах сайта. Каталог продукции, а также подробная информация о гидроизоляционных материалах ТЕХНОНИКОЛЬ представлена на нашем сайте:

Super Sticky: Johns Hopkins APL создает прочный, быстрый и водостойкий клей

Компания APL создала добавку для превращения коммерческого клея в быстро отверждаемый подводный клей, который эффективен на различных поверхностях, включая алюминий, нержавеющую сталь, стекло и пластик. Клей лучше всего показал себя на необработанных алюминиевых поверхностях с высокой прочностью сцепления примерно 400 фунтов за 60 секунд.

Кредит: Johns Hopkins APL

Ср, 14.04.2021 — 15:42

Аманда Зребец

В современном мире клеи в значительной степени считаются решенной проблемой. Даже под водой клей можно использовать в самых разных морских условиях.

Дело в том, что они не настолько эффективны.

Проблема, как увидели исследователи из Лаборатории прикладной физики Джона Хопкинса (APL) в Лореле, штат Мэриленд, заключалась в низкой скорости отверждения полиуретана. Даже самые прочные клеи плохо справляются с промежуточной водой, и большинство из них лучше всего работает на предварительно обработанных поверхностях, что является проблемой в подводной среде. Они также обычно занимают не менее 24 часов, чтобы должным образом затвердеть, что является очевидной проблемой, если то, что вы пытаетесь склеить, погружено в воду.

Даже самые прочные клеи плохо справляются с промежуточной водой, и большинство из них лучше всего работает на предварительно обработанных поверхностях, что является проблемой в подводной среде. Они также обычно занимают не менее 24 часов, чтобы должным образом затвердеть, что является очевидной проблемой, если то, что вы пытаетесь склеить, погружено в воду.

«Вы можете себе представить, насколько проблемой может быть необходимость в 24 часах для отверждения и поддержания полной прочности в морской среде», — сказал Рейд Мессерсмит, химик из отдела исследований и разработок (REDD) и ведущий автор нового исследования. документ «Быстрый подводный клей с использованием сшивающего агента и микрокапсул, наполненных аминным катализатором».

«Итак, мы сделали его прочным и быстрым, — продолжил Мессерсмит. «Мы увеличили скорость с 24 часов до одной минуты, и если вы действительно можете оставить его на 24 часа, он выдержит в 10 раз больше силы».

Команда изучила способы улучшения коммерческого клея для подводного использования и обнаружила, что добавление катализатора (чтобы он быстро схватывался) и сшивающего агента (чтобы сделать фиксацию прочнее) к исходной формуле клея улучшит его, и он будет держаться немедленно. . Однако на практике это не работает, потому что между нанесением клея и началом его отверждения должна быть небольшая задержка — например, на случай, если вам нужно приклеить что-то еще к клею до того, как он затвердеет. .

. Однако на практике это не работает, потому что между нанесением клея и началом его отверждения должна быть небольшая задержка — например, на случай, если вам нужно приклеить что-то еще к клею до того, как он затвердеет. .

Решение заключалось в том, чтобы поместить катализатор и сшивающий агент в оболочку, микрокапсулу, похожую на яичную скорлупу. Когда вы вмешиваете наполненную оболочку в клей, ничего не происходит. Но при приложении небольшого усилия, например, при растирании между пальцами, оболочки ломаются, катализатор и сшивающий агент вытекают, и клей сразу же затвердевает.

В результате получается быстро отверждаемый подводный клей, который эффективен на различных поверхностях, включая алюминий, нержавеющую сталь, стекло и пластик. Клей лучше всего показал себя на необработанных алюминиевых поверхностях с высокой прочностью сцепления примерно 400 фунтов за 60 секунд.

«Наличие высокопрочного клея, активируемого давлением, который работает за считанные минуты, имеет множество потенциальных применений», — сказал Крис Хоффман, руководитель проекта в REDD и соавтор статьи. «Наш клей отлично работает как в воде, так и на суше, поэтому вы можете представить, как использовать его для ремонта лодки или приклеивания черепицы. Легкость, с которой наши микрокапсулы можно наносить на существующий клей, является значительным дополнительным преимуществом».

«Наш клей отлично работает как в воде, так и на суше, поэтому вы можете представить, как использовать его для ремонта лодки или приклеивания черепицы. Легкость, с которой наши микрокапсулы можно наносить на существующий клей, является значительным дополнительным преимуществом».

Ключевым этапом создания полезной добавки к клею является смывание нежелательных масел и побочных продуктов, образующихся при создании микрокапсул. Как подробно описано в документе, команда сравнила два метода стирки и нашла способ производить сухой белый порошок, который удобен в обращении и стабилен при хранении. Этот порошок микрокапсул можно просто смешать с основной смолой, и требуется лишь небольшое усилие, чтобы разорвать капсулы, когда две части прижимаются друг к другу.

«Механочувствительные микрокапсулы с оболочкой из полимочевины высвободили свое жидкое содержимое ядра… что привело к быстрому отверждению изоцианатных смол под водой», — заключили авторы. «Микрокапсулы были сформированы партиями примерно по 50 граммов методом, который можно масштабировать для коммерческого производства. Сухой порошок, полученный [в нашем втором методе стирки], прост в обращении и стабилен при хранении в течение длительного периода времени».

Сухой порошок, полученный [в нашем втором методе стирки], прост в обращении и стабилен при хранении в течение длительного периода времени».

Несмотря на то, что присутствие воды затрудняет прилипание к поверхностям, добавили они, смесь изоцианата и микрокапсул показала себя исключительно хорошо в этой сложной среде.

Группа недавно опубликовала свои выводы в Applied Polymer Materials, публикации Американского химического общества.

СВЯЗАННАЯ ОБЛАСТЬ ВОЗДЕЙСТВИЯ

Инженерные белки прилипают как клей — даже в воде | MIT News

Моллюски, такие как мидии и ракушки, выделяют очень липкие белки, которые помогают им цепляться за камни или корпуса кораблей даже под водой. Вдохновившись этими природными клеями, команда инженеров Массачусетского технологического института разработала новые материалы, которые можно использовать для ремонта кораблей или для заживления ран и хирургических разрезов.

Чтобы создать новый водостойкий клей, исследователи из Массачусетского технологического института спроектировали бактерии для производства гибридного материала, который включает естественно липкие белки мидий, а также бактериальный белок, обнаруженный в биопленках — слизистых слоях, образованных бактериями, растущими на поверхности. В сочетании эти белки образуют еще более прочные подводные клеи, чем те, что выделяют мидии.

В сочетании эти белки образуют еще более прочные подводные клеи, чем те, что выделяют мидии.

Этот проект, описанный в выпуске журнала Nature Nanotechnology от 21 сентября, представляет собой новый тип подхода, который можно использовать для синтеза биологических материалов из нескольких компонентов, используя бактерии в качестве крошечных фабрик.

«Конечная цель для нас — создать платформу, на которой мы сможем начать создавать материалы, сочетающие несколько различных функциональных доменов, и посмотреть, улучшит ли это наши характеристики материалов», — говорит Тимоти Лу, доцент кафедры биологической инженерии и электротехники и информатики (EECS) и старший автор статьи.

Ведущим автором статьи является Чао Чжун, бывший постдоктор Массачусетского технологического института, который сейчас работает в Шанхайском технологическом университете. Другими авторами являются аспирант Томас Гарри, аспирант Аллен Ченг, старший Джордан Дауни, постдокторант Чжэнтао Дэн и Коллин Штульц, профессор EECS.

Комплексные клеи

Липкое вещество, которое помогает мидиям прикрепляться к подводным поверхностям, состоит из нескольких белков, известных как белки ног мидий. «Многие подводные организмы должны иметь возможность прилипать к вещам, поэтому они производят всевозможные клеи, которые вы можете позаимствовать», — говорит Лу.

Ученые ранее разработали бактерии E. coli для производства отдельных белков стопы мидий, но эти материалы не отражают сложности природных клеев, говорит Лу. В новом исследовании команда Массачусетского технологического института хотела сконструировать бактерии для производства двух разных белков стопы в сочетании с бактериальными белками, называемыми волокнами курли — волокнистыми белками, которые могут слипаться и собираться в гораздо более крупные и сложные сети.

Команда Лу сконструировала бактерии таким образом, чтобы они производили белки, состоящие из завитых волокон, связанных либо с белком ноги мидии 3, либо с белком ноги мидии 5. После очистки этих белков от бактерий исследователи позволили им инкубироваться и образовать плотные волокнистые сети. Полученный материал имеет правильную, но гибкую структуру, которая прочно связывается как с сухими, так и с влажными поверхностями.

После очистки этих белков от бактерий исследователи позволили им инкубироваться и образовать плотные волокнистые сети. Полученный материал имеет правильную, но гибкую структуру, которая прочно связывается как с сухими, так и с влажными поверхностями.

«В результате получается мощный влажный клей с независимо функционирующими адсорбционными и когезионными частями», — говорит Герберт Уэйт, профессор химии и биохимии Калифорнийского университета в Санта-Барбаре, который не был частью исследовательской группы. «Работа очень творческая, кропотливая и тщательная».

Исследователи протестировали клей с помощью атомно-силовой микроскопии, метода, при котором поверхность образца исследуется крошечным наконечником. Они обнаружили, что клей прочно связывается с наконечниками из трех разных материалов — кремнезема, золота и полистирола. Адгезивы, собранные из равных количеств белка 3 ноги мидии и белка 5 ноги мидии, образовывали более сильные адгезивы, чем те, у которых было другое соотношение, или только один из двух белков сам по себе.

Эти клеи также были прочнее, чем встречающиеся в природе клеи для мидий, и они являются самыми сильными биологически активными подводными клеями на белковой основе, о которых сообщалось на сегодняшний день, говорят исследователи.

Повышенная адгезионная способность

Используя эту технику, исследователи могут производить только небольшое количество клея, поэтому сейчас они пытаются улучшить процесс и производить большее количество. Они также планируют экспериментировать с добавлением некоторых других белков из ножек мидий. «Мы пытаемся выяснить, можем ли мы, добавив другие белки ножек мидий, еще больше повысить адгезионную прочность и повысить прочность материала», — говорит Лу.

Команда также планирует попытаться создать «живой клей», состоящий из пленок бактерий, которые могут чувствовать повреждение поверхности, а затем восстанавливать его, выделяя клей.

Исследование финансировалось Управлением военно-морских исследований, Национальным научным фондом и Национальным институтом здравоохранения.