Технология сварки нержавеющей стали. | МеханикИнфо

« Виды обработки поверхности металла. Обработка поверхностей соприкосновения листов металла.

Электрическая сварка в котельном производстве. Электрическая дуговая сварка. Контактная сварка. »

Рубрики:

Прочее

Содержание

- Почему для сварки нержавейки нужно использовать специальные электроды?!

- Особенности сварки нержавеющей стали.

- Проволока для сварки нержавейки.

- Основные требования, предъявляемые к металлу стержней электродов.

Сваривать детали из нержавейки достаточно непросто, поскольку исполнитель данной работы должен иметь определенный опыт работы и знания. Также для этих целей необходимо пользоваться специальными электродами. Их диаметр может быть 3, 4 или 5 мм.

Почему для сварки нержавейки нужно использовать специальные электроды?!

С тех пор, как появилась сталь, которая не ржавеет, из нее в большом объеме изготавливают разнообразные элементы.

Особенности сварки нержавеющей стали.

Нержавеющая сталь плохо поддается сварке по ряду причин:

- У нержавеющей стали теплопроводность в 2 раза меньше, чем у других сплавов из углерода, именно поэтому такая сталь имеет небольшую теплопроводность и сильно перегревается. Следовательно, при выполнении данного технологического процесса необходимо уменьшать ток для сварки на 15 – 20% в сравнении со сваркой остальных стальных сплавов;

- Если предполагается сваривать между собой изделия большого объема, то зазор, оставляемый между ними должен быть достаточно большим. Если же этого не сделать, то около шва, который был сварен, появятся микротрещины, из-за которых соединение станет менее качественным и надежным;

- В той зоне, где производится сварка, происходит большое сопротивление электричества.

Поэтому нагрев электродов получается очень сильным. Именно по этой причине необходимо сваривать изделия только специальными электродами, выбирать их стоит по маркировке.

Поэтому нагрев электродов получается очень сильным. Именно по этой причине необходимо сваривать изделия только специальными электродами, выбирать их стоит по маркировке.

Для получения качественных изделий после сварки нержавейки, необходимо обращать внимание на следующее:

- Если использовать вольфрамовый электрод, то не стоит поступать так, как при изготовлении стандартного шва из сварки, а именно производить движения резко, поскольку этим можно повредить получившуюся на самом металле в результате работы электродом пленку для защиты, что может стать причиной образования коррозии на металле;

- Во избежание проникновения в формируемый шов вольфрама из электрода, стоит делать зажег сварочной дуги на пластине из графита, либо производить ее розжиг без контактов, а не делать это на самом изделии, которое нужно соединить;

- На изнаночную шовную сторону сварки стоит оказывать воздействие аргоновой струей, этот газ послужит защитой для горячего металла и защитит шов, образовавшийся при сварке, от окисления.

Проволока для сварки нержавейки.

Когда производится сваривание предметов из нержавеющей стали можно взять плавящиеся электроды, которые представляют из себя металлические стержни, имеющие специальное покрытие. Также можно использовать проволоку, у которой повышен уровень легирования. Среди них:

- Импульсно-дуговая, которая применяется для соединения деталей, толщина которых 8-10 мм;

- Короткодуговая, которую выполняют в газовой инертной среде, нержавейка должна иметь толщину от 0,8 до 3 мм;

- Дуговая струйная, ее применяют для соединения материала в форме листа, толщина которых больше 10 мм;

- Плазменная, это универсальная проволока, соединяющая детали любой толщины.

Основные требования, предъявляемые к металлу стержней электродов.

В большинстве случаев такую сталь сваривают плавящимися штучными электродами, поэтому крайне важно со всей серьезностью подойти к выбору данного расходного материала. Основные требования, которые предъявляются к металлу, используемому для изготовления стержней для электродов:

Основные требования, которые предъявляются к металлу, используемому для изготовления стержней для электродов:

- Он должен отлично противостоять термической ползучести;

- Он должен иметь небольшой показатель теплового расширения;

- Упругость должна быть высокой;

- Он должен плохо поддаваться износу и иметь хорошую теплопроводность.

Выбирая тот или иной электрод для сварки нержавейки, стоит в первую очередь посмотреть на марку самой стали, которую придется подвергнуть обработке.

Электрическая дуговая сварка. Контактная сварка.

Электрическая дуговая сварка. Контактная сварка.Особенности сварки нержавеющих емкостей и баков

Версия для печати

24 Мая 2019 г.

Оглавление

Технология сварки емкостей из нержавейки на Заводе САРРЗⓇ

Последовательность сварочных работ на изделиях из нержавеющей стали

Галерея изготовленных из нержавеющей стали резервуаров и емкостей

Наш Завод выпускает большие объемы резервуаров и баков из нержавеющей стали, что связано с увеличением спроса благодаря их коррозионностойким свойствам. При этом, производство нержавеющих емкостей имеет свою специфику.

В этой статье мы совместно со Службой главного сварщика осветим тему особенностей сварки сосудов и резервуаров из нержавеющей стали и углубимся в технологические процессы на нашем Заводе.

Нержавеющая сталь: особенности материала

Нержавеющая сталь относится к легированным сталям, которая имеет высокие коррозионностойкие свойства в нормальных условиях и агрессивных средах.

За счет чего достигается стойкость к коррозии? — Благодаря добавлению в состав хрома -Cr. От процентного соотношения легирующего компонента сплав получает необходимые физико-химические характеристики.

Хром — основной компонент, который добавляет неустойчивому к коррозии металлу свойства, позволяющие ему не подвергаться ее влиянию. Содержание всего 10,5-30% хрома уже позволяет изделию быть коррозионностойким в обычных и агрессивных окислительных средах.

Технология сварки емкостей из нержавейки на Заводе САРРЗ

ⓇТехнологией сборки-сварки занимается Служба главного сварщика, которая разрабатывает проекты производства работ ППР «Сварка нержавеющей стали», технологические карты и отвечает за аттестацию НАКС в соответствии с РД 03-614-03 «Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов. (с Изменениями)», РД 03-615-03 «Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» и РД 03-495-02 «Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства».

(с Изменениями)», РД 03-615-03 «Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов» и РД 03-495-02 «Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства».

У нас разработано более 20 технологий сварки на проведение работ на поверхностях из материалов группы 9 (М11) (высоколегированные стали аустенитного класса*) с диапазоном толщин от 2 до 40 мм и диаметров трубопроводов от 25 до 1420 мм.

Нами получены Свидетельства НАКС на выполнение следующих способов сварки на объектах использования нефтегазодобывающего (НГДО), котельного (КО) и газового оборудования (ГО), оборудования химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств (ОХНВП):

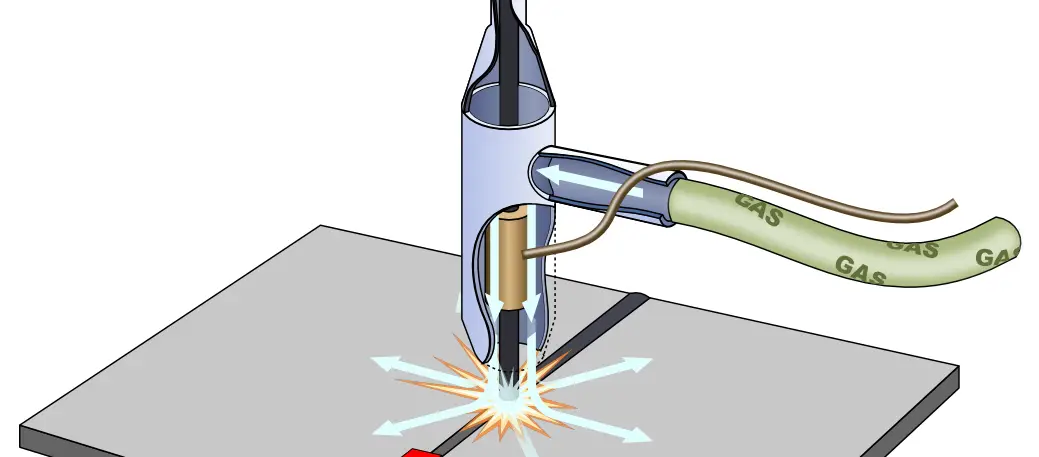

- МП — механизированная дуговая сварка плавящим электродом в среде активных газов и смесях

Данный способ отличается скоростью и возможностью выполнять протяженные швы без остановки процесса, после чего не требуется зачистка. Процесс заключается в одновременной подаче электродной проволоки и газа, защищающего зону от воздействия окружающей среды.

Процесс заключается в одновременной подаче электродной проволоки и газа, защищающего зону от воздействия окружающей среды.

- АФ — автоматическая дуговая сварка под флюсом (плавленным или керамическим)

При этом типе на поверхность наносится флюс, который выполняет защитную функцию и не позволяет кислороду окислять зону сварки. Для получения качественного шва изделие требуется жестко зафиксировать, а стыки точно подогнать. Преимуществом такого процесса является полная его автоматизация.

- РД — ручная дуговая сварка покрытыми электродами

При данном методе электрод подается и перемещается вручную, а за счет расплавления электродного покрытия при горении дуги образуется защита зоны от кислорода. Универсальность, низкая стоимость материалов и оборудования, а также возможность проводить сварку в любом месте делают этот способ незаменим при монтажных работах и ремонте.

Все способы имеют аттестацию на изготовление, монтаж и ремонт нефтяных резервуаров, газовых газгольдеров, резервуаров для хранения взрывоопасных и токсичных веществ, сосудов, эксплуатируемых под давлением выше 0,07 МПа, оборудования нефтехимических производств, эксплуатируемых под давлением до и более 16 МПа, внутренних и внешних газопроводов низкого, среднего и высокого давления, а также нефтепромыслового, бурового и нефтеперерабатывающего оборудования (технологического оборудования и технологических трубопроводов).

Аттестованные технологии сварки включают в себя проведение сварки во всех пространственных положениях с использованием защитных газов, таких как аргон, смесь аргона и углекислоты в процентном соотношении.

Кроме того, технологии аттестованы на применение предварительного подогрева и послесварочной термообработки.

Последовательность выполнения сварных соединений нержавеющего проката

- Предварительная обработка поверхностей

- Сварочные расходные материалы и оборудование

- Режимы и процессы сварки нержавеющих листов

- Послесварочная обработка швов

Работы проводятся в соответствии с нормативно-технической документацией**, действующей на территории РФ, технологической картой и ППР.

Каждая марка нержавеющей стали в зависимости от компонентов и состава имеет свои особенности выполнения сварных соединений, заключающиеся в до- и послесварочном температурном режиме (предварительном нагреве, отпуске, термообработке), правильном выборе типа и диаметра электродов, проволок, газа и др.

Предварительная обработка поверхностей

Практически 70% качественно выполненного сварного соединения зависит от надлежащей подготовки поверхности под сварку, так как она (подготовка) способствует качественному провару, снижению пористости шва, повышению устойчивости сварного соединения и исключает образование неметаллических включений.

Подготовка нержавеющего металлопроката ничем не отличается от обработки заготовок других металлов. Кромки и соседние участки на ширину 20-30 мм механически очищаются и обрабатываются для удаления шероховатостей и неровностей с помощью металлических щеток. Кромки также обезжириваются и протравляются в травильных ваннах специальными составами.

Окончательная зачистка необходима для удаления любых частиц, оставшихся на поверхности, ржавчины, окалины, влаги, смазки и различных загрязнений.

Затем на заготовки наносятся разметки для точности выполнения швов: обводится контур, намечаются размеры, детали маркируются.

В некоторых случаях необходимо использовать устройства для холодной или горячей гибки металла, кромкострогальное и фрезерное оборудование, которое исправляет неровности металла. А при толщине больше 5 мм выполняется скос кромки под углом 70-90º с задействованием зубил (пневматических или ручных).

А при толщине больше 5 мм выполняется скос кромки под углом 70-90º с задействованием зубил (пневматических или ручных).

Разделка кромки становится необходимым этапом при толщине проката больше 3 мм. Если технология не предполагает разделку кромки, то рекомендуется применять послойную сварку и увеличивать сварочный ток.

Одним из возможных этапов подготовки кромок является притупление кромки металлозаготовок, что позволяет сделать плотный стык и плавный переход, а также помогает избежать деформацию шва.

Важным этапом становится сборка деталей под сварку: крепление заготовок прихватками (короткими швами), которые наносятся на обратной стороне выполняемого соединения теми же режимами сварки, которыми будут впоследствии свариваться. Расстояние между прихватками, их сечение и глубину рассчитывают исходя из толщины металла и длины шва. Дополнительно детали могут быть соединены планочными гребенками, которые по мере сварочных работ удаляются, а также уголками, струбцинами, клиньями и другими заклепочными способами. Все это необходимо для исключения зазоров и перекосов.

Все это необходимо для исключения зазоров и перекосов.

Сварочные расходные материалы и оборудование

Большое влияние на технологическую и эксплуатационную прочность шва и его пластичность оказывает правильно подобранные расходные материалы, к которым относятся:

- сварочная проволока

- плавящиеся и неплавкие электроды со слоем обмазки

- жидкие флюсы (щелочи, кислоты) для предварительной подготовки кромок

- флюсовые порошки, служащие источником защитных газов

- присадочные прутки

- защитные газы (аргон, гелий), препятствующие попаданию кислорода и пароводяных смесей в сварочную зону

- сварочные газы как источник тепла

Для минимизации влияния сварки на свойства металла рекомендуются расходные материалы с низким содержанием углерода.

Все имеющееся на Заводе оборудование соответствует требованиям промышленной безопасности РФ, европейским и американским стандартам.

Мы сотрудничаем с известными брендами ESAB и Linkoln electric:

|

Режимы и процессы сварка нержавеющих листов

Сложность сварки нержавеющей стали заключается в образовании на поверхности карбидов и межкристаллитной коррозии, которые делают получившееся соединение более хрупким. Поэтому так важно выбрать правильный режим сварки и расходные материалы.

К основным режимам можно отнести:

- дуговую сварку с применением плавящихся электродов в инертном газе для сварки проката толщиной 0,8-3 мм

- дуговую сварку со струйным переносом металла при толщине проката менее 0,8 мм

- ручную дуговую сварку на металле толщиной больше 1,5 мм

- импульсивную сварку в инертном газе с плавящимся электродом для сварки листов толщиной 0,8 мм

- сварку под флюсом на металле толщиной более 10 мм

При сварке высоколегированных сталей необходимо не допускать перегрева металла и избегать образования горячих и холодных трещин, для чего шов должен иметь схожие свойства с самим изделием. Этого можно также добиться путем предварительного нагрева или охлаждения металла.

Ниже приводим основные правила выполнения сварных соединений:

- из-за большой теплопроводности требуется уменьшение тока на 15-30%, чтобы не допустить прожога

- из-за высокой степени сопротивления расходные материалы нагреваются и изнашиваются быстрее; чтобы это избежать, берутся хромоникелевые электроды

- необходимо учитывать коэффициент линейного расширения для нормальной усадки шва

- работы должны осуществляться не на сквозняке, а в помещении или на открытом пространстве с предоставлением укрытия рабочего места

- при многослойной сварке каждый предыдущий слой зачищается от шлака, перед началом сварки следующего проводится визуальный контроль;

- рекомендуется уменьшать глубину проплавления последующего шва и не оставлять его незаконченным

- легирование поверхности шва за счет использования расходных материалов исходя из состава основного металла

- металлопрокат толщиной до 8-10 мм рекомендуется сваривать на максимально возможной скорости

- металлопрокат толщиной более 10 мм сваривается при минимальной длине дуги

Послесварочная обработка швов

После окончания сварки на шве образуется оксидный слой, который снижает стойкость к коррозии. Для уравнивания коррозионностойких свойств соединения и основного металла необходимо провести послесварочную обработку механическими, химическими и термическими способами.

Для уравнивания коррозионностойких свойств соединения и основного металла необходимо провести послесварочную обработку механическими, химическими и термическими способами.

При механической обработке (сатинировании) проводится очистка сварного соединения от образовавшихся окалин при помощи шлифовальных лент, кругов или абразивно-струйной обработки.

Эффективными методами являются щелочное травление и пассивация (химические способы). В первом случае все изделие может быть погружено в раствор (если позволяют размеры) или на сварное соединение наносится паста — смесь азотной и фтористоводородной кислоты. При пассивации поверхность обрабатывается специальным составом, в результате чего образуется защитная пленка, оксиданты которой удаляют свободный металл.

Термическая обработка заключается в постепенном искусственном охлаждении шва или его нагреве, так как некоторые марки (например, аустенитная хромоникелевая) при высоких температурах могут терять свои свойства. Метод и температурный режим подбираются исходя из свойств металла и целей выполнения таких работ. Так, например, в зависимости от температуры послесварочного нагрева (от +550ºС до 1100ºС) возможно убрать различную степень напряжения металла.

Так, например, в зависимости от температуры послесварочного нагрева (от +550ºС до 1100ºС) возможно убрать различную степень напряжения металла.

Галерея изготовленных резервуаров и емкостей из нержавеющей стали

* группа материалов М11 включает в себя: 12X21Н5Т, 07Х16Н6, 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т, 10Х21Н6М2Л, 07Х13АГ20, 07Х13Н4АГ20, 10Х14Г14Н4Т, 03X17h24M3, 08Х17Н13М2Т, 10Х17Н13М3Т, 10Х17Н13М2Т, 08Х17Н15М3Т, 12Х18Н9Т, 03Х16Н9М2, 08Х16Н9М2, 08Х16Н1М3, 08X18Н9, 09X19H9, 10Х18Н9, 12Х18Н9, 04Х18Н10, 08Х18Н10, 06Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т, 02X18Н11, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б, 03Х19АГ3Н10Т, 03Х20Н16АГ6, 03X21Н21М4ГБ, 10Х18Н9ТЛ, 10Х18Н12М3Л, 10Х18Н12М3ТЛ, 10Х18Н9Л, 20Х18Н9ТЛ, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ

** Список нормативно-технической документации на проведение сварочных работ:

- ГОСТ 5632-2014 «Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки»

-

Р НОСТРОЙ 2.10.12-2014 «Сварочные работы.

Технологические инструкции по сварке и технологические карты сварки. Разработка и подготовка к аттестации»

Технологические инструкции по сварке и технологические карты сварки. Разработка и подготовка к аттестации» - ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»

- ГОСТ 2246-70 «Проволока стальная сварочная. Технические условия»

- ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы»

- ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы. Конструктивные элементы и размеры»

- ГОСТ 23949-80 «Электроды вольфрамовые сварочные неплавящиеся. Технические условия»

- ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры»

- ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры»

Технология сварки нержавейки полуавтоматом

Содержание

- Полуавтомат для сварки нержавеющей стали

- Какой газ нужен для полуавтоматической сварки нержавейки

- Технология сварки нержавеющей стали полуавтоматом

Еще в начале прошлого столетия было случайно обнаружено, что при добавлении в низкоуглеродистую сталь небольшого количество хрома, появляется металл со способностью сопротивляться воздействию кислоты. С тех пор и появился металл, который сегодня известен как нержавейка.

С тех пор и появился металл, который сегодня известен как нержавейка.

Всего лишь такое небольшое изменение в составе стали привело к существенной трансформации свойств материала: низкой проводимости тока и теплоотдачи, а также способности быть нейтральными к воздействию большинства из известных химических веществ и воды. Но это также затруднило и обработку полученной стали.

Сварка нержавейки полуавтоматом является высокотехнологическим процессом, на результат которого влияет: тщательная подготовка, правильный выбор режима работ и расходных материалов.

Существует несколько способов сварки нержавеющей стали. Для этого используется:

- Электродная сварка.

- Аргонно-дуговая.

- Сварка нержавейки в среде углекислого газа полуавтоматом.

Способ сварки в среде углеродистого газа зарекомендовал себя как самый надежный и качественный метод обработки нержавеющей стали. Метод учитывает особенности строения металла, его химические свойства и структуру. Работы с полуавтоматом выполняются тремя разными способами. А именно:

Работы с полуавтоматом выполняются тремя разными способами. А именно:

- Короткой дугой.

- С применением струйного переноса.

- Импульсной сваркой.

Каждый из этих методов оправдывает себя при определенных ситуациях.

Возможна сварка нержавейки полуавтоматом без газа. Выполняется сварка без газа с помощью специальной порошковой проволоки. В результате получается качественный шов. Но недостатком способа является то, что шовный материал будет ржаветь с течением времени. Поэтому для работ с нержавейкой лучше использовать проволоку из такого же материала и с подачей углекислоты в сварную ванну. Соответственно полуавтомат для этих работ необходим с функцией MIG / MAG.

Сварка нержавеющей стали полуавтоматическим аппаратом является сложным высокотехнологическим процессом и требует определенных навыков и профильного образования. Для начинающих мастеров следует попробовать выполнить работы на отдельной черновой заготовке.

Для начинающих мастеров следует попробовать выполнить работы на отдельной черновой заготовке.

Какой газ нужен для полуавтоматической сварки нержавейки

Как уже отмечалось особенности сварки нержавейки таковы, что лучшие результаты достигаются благодаря использованию газов, создающих защитный слой во время горения проволоки. Такое «облако» необходимо, чтобы на плавящийся металл не воздействовал кислород. Защитный газ позволяет улучшить процесс сжигания проволоки и ее адгезии к обрабатываемому материалу.

При выполнении полуавтоматической сварки нержавеющей стали используют два рабочих состава газовой смеси.

- Аргон и углекислота – этот состав рекомендован для проведения промышленных работ с нержавеющей сталью. Газовая смесь позволяет улучшить качество сварного шва и обеспечивает хорошую растекаемость расплавленного металла. Соотношение газа 98% Аргон на 2% Углекислоты.

- В некоторых случаях рекомендуют заменить углекислоту, на чистый кислород.

Это необходимо, прежде всего, для улучшения смачиваемости на концах обрабатываемого шва.

Это необходимо, прежде всего, для улучшения смачиваемости на концах обрабатываемого шва.

Использование сварочного аппарата полуавтомата для нержавеющей стали с использованием газа позволяет использовать специальную нержавеющую проволоку при проведении работ, что существенно улучшает внешний вид и качество изделия после обработки.

Технология сварки нержавеющей стали полуавтоматом

Суть технологии сводится к тому, чтобы обеспечить оптимальные условия для проведения сварных работ с учетом особенностей обрабатываемого материала. Газ для сварки нержавейки полуавтоматом позволяет добиться минимального разбрызгивания расплавленной проволоки и обеспечить защиту нержавейки по краям шва.

Каждый из способов выполнения работ имеет свои преимущества и особенности:

- С использованием короткой дуги – полуавтоматическая сварка нержавейки, в среде защитных газов, выполненная этим способом позволяет обеспечить необходимые условия для сваривания тонких листов материала.

Преимуществом способа с короткой дугой является снижение вероятности прожигания нержавейки.

Преимуществом способа с короткой дугой является снижение вероятности прожигания нержавейки. - Со струйным переносом – при этом способе рекомендовано использовать проволоку с флюсом (порошковую) без применения газа. Потребуется также использовать специальные головки на сварочный автомат.

- Импульсный метод – из всех режимов сварки нержавеющей стали полуавтоматом, импульсный является наиболее точным и эффективным, так как является полностью контролируемым. Назван импульсный метод так потому, что проволока подается в ванну импульсно в виде небольших капель. У импульсного способа сварки нержавеющей стали имеются свои преимущества: полностью отсутствуют брызги, а также уменьшается расход проволоки.

Какой бы из методов проведения сварочных работ по нержавейке ни был выбран, перед началом потребуется выполнить следующие приготовления:

- Поверхность зачищается до блеска.

- Металл обезжиривается с помощью растворителя или ацетона.

- При подготовке необходимо обработать торцы, чтобы между ними осталось небольшое пространство.

Технология полуавтоматической сварки нержавейки учитывает особенности этого металла и позволяет выполнить работы таким образом, чтобы шов получился однородным и имел идентичные свойства.

Так как процесс работ: подбор мощности установки, выбор метода сварки, побор необходимых расходников достаточно сложен, рекомендуется, чтобы работы выполнял квалифицированный специалист, имеющий профильное образование и практику.

Особенности сварки нержавейки

Нержавеющие стали относятся к высоколегированным материалам, которые не поддаются коррозии, поэтому сварка нержавейки имеет свои особенности.

Имея особые свойства, сварка нержавейки – достаточно сложный технологический процесс.

В составе такой стали есть достаточно много хрома, который взаимодействует с кислородом, что находится в воздухе. В результате этого на поверхности металла образуется защитный слой, именно из-за него сварка нержавеющей стали – достаточно сложный процесс.

В результате этого на поверхности металла образуется защитный слой, именно из-за него сварка нержавеющей стали – достаточно сложный процесс.

Благодаря тому что атомы хрома и их оксиды покрывают металл тонкой пленкой, он надежно защищается от коррозии. Если оксидная пленка окисляется, то она очень быстро восстанавливается, и поэтому сталь не ржавеет.

Изделия из нержавеющей стали широко используются как в промышленности, так и в быту, поэтому часто становится актуальным такой вопрос, как сварка нержавейки в домашних условиях.

Нержавеющая сталь широко используется в пищевой промышленности, а также для создания хирургических инструментов и во многих других отраслях.

Свойства, влияющие на свариваемость нержавеющей стали

На то, как будет выполняться сварка по нержавейке, влияют следующие ее свойства:

Ручная дуговая сварка.

- теплопроводность указанного материала меньше, чем у низкоуглеродистой стали, приблизительно в 2 раза, поэтому зона сварки больше нагревается; при сварке нержавеющих сталей ток должен быть на 20% меньше, чем обычно;

- большой коэффициент расширения вызывает увеличенную усадку материала как во время, так и после сварки; если надо варить большие детали, между ними оставляют большой зазор, иначе возникнут трещины;

- так как данный материал имеет высокое сопротивление, электроды во время выполнения работ очень нагреваются, поэтому их делают длиной не больше 35 см;

- если была нарушена технология выполнения работ, то сталь может утратить свои антикоррозионные свойства; если детали нагреваются выше 500 градусов, то образуется карбид железа и хрома, в этих местах начинается коррозия, для того чтобы этого избежать, необходимо быстро охлаждать место сварки; если сталь хромоникелевая, то делать это можно при помощи воды.

Вернуться к оглавлению

Способы сварки нержавеющей стали

Есть несколько способов, которыми можно сваривать указанный материал, но самыми распространенными являются следующие:

- при помощи покрытых электродов в режиме ММА;

- вольфрамовыми электродами проводится аргонная сварка нержавейки;

- полуавтоматическая сварка при помощи нержавеющей проволоки.

Перед началом проведения работ кромки деталей необходимо обработать, делается это так же, как при обработке других деталей, только надо оставлять немного больше места для усадки шва.

С применением щетки поверхность необходимо зачистить до блеска, после чего ее обрабатывают любым растворителем. Это поможет удалить жир и обеспечит устойчивую дугу, в материале не будут образовываться поры.

Вернуться к оглавлению

Сварка покрытыми электродами

Схема сварочного полуавтомата.

Ручная дуговая сварка нержавеющей трубы или других деталей позволяет сделать надежное соединение в том случае, когда к нему нет особенных требований. При выборе электродов надо обращать внимание на то, что они должны обеспечить необходимые свойства шва, например его жаростойкость, коррозионную стойкость, определенные механические параметры.

При выборе электродов надо обращать внимание на то, что они должны обеспечить необходимые свойства шва, например его жаростойкость, коррозионную стойкость, определенные механические параметры.

Такие работы обычно выполняют постоянным током обратной полярности, переменным током практически не работают. Для того чтобы шов не очень нагревался, надо использовать электроды небольшого диаметра, аппарат выставляют на силу тока, что на 15-20% меньше, чем это необходимо для черного металла.

Будьте готовы к тому, что скорость плавления таких электродов значительно выше, чем обычных. Для охлаждения шва можно обдувать его воздухом или для этого применяют медные прокладки, а хромоникелевые стали можно охлаждать водой.

Вернуться к оглавлению

Сварка инвертором вольфрамовым электродом

Технология аргоновой сварки.

Аргонодуговая сварка вольфрамовым электродом используется при необходимости сваривания тонких деталей или когда качество шва должно быть очень высоким. Это надо при сваривании труб, по которым проходит жидкость или газ.

Это надо при сваривании труб, по которым проходит жидкость или газ.

Сварка нержавейки инвертором проводится в обратной полярности, для этого используется постоянный ток, а если необходима сварка алюминия, то переменный ток. Работа выполняется в среде аргона. Присадочную проволоку рекомендуется брать более легированную, чем свариваемые детали.

Чтобы не происходило нарушение защитного пространства, от чего шов начнет окислиться, во время работы нельзя делать колебательных движений. Чтобы защитить обратную сторону шва, выполняется поддув аргона.

Чтобы вольфрам не попадал в сварочную ванну, дугу лучше поджигать на графитовой пластине, после чего переносить на место работы или использовать бесконтактный поджог. После окончания работ надо еще 10-15 минут продолжать подавать защитный газ. Это позволяет значительно увеличить качество и срок службы шва.

Вернуться к оглавлению

Сварка полуавтоматом

Сварка полуавтоматом в среде аргона позволяет получать качественный шов, при этом производительность работ будет высокая.

Этот способ хорошо подходит для соединения деталей, имеющих большую толщину. Для защиты шва используют смесь, состоящую из аргона и углекислого газа. Работа может выполняться короткой дугой, путем струйного переноса или импульсно.

Для тонких деталей подходит сварка короткой дугой, более толстые детали сваривают при помощи струйного переноса.

Когда выполняется импульсная сварка, то проволока в сварочную ванну подается при помощи импульсов, при этом получается одна сварочная капля или точечная сварка. Таким образом снижается ток и меньше нагреваются детали. Данный способ исключает разбрызгивание металла, что снижает стоимость работ и повышает их производительность, надо меньше времени на зачистку полученного шва.

Вернуться к оглавлению

Особенности сварки нержавейки и черного металла

Часто возникает вопрос: можно ли выполнять сваривание нержавейки с черным металлом? Естественно, можно, но в данном случае есть свои особенности. Для этого необходимо использовать специальную переходную присадочную проволоку и электроды. Если выполняется сварка нержавейки и черного металла для неответственных конструкций, то можно это сделать аргонодуговой сваркой с использованием нержавеющей присадки.

Если выполняется сварка нержавейки и черного металла для неответственных конструкций, то можно это сделать аргонодуговой сваркой с использованием нержавеющей присадки.

Вернуться к оглавлению

Методы профилактики дефектов

Если не придерживаться технологии выполнения работ, то шов будет иметь дефекты. Действие высокой температуры приводит к тому, что шов получается хрупким. Чтобы этого не происходило, применяют присадочные материалы, в которых содержится не менее 2% феррита. Для этого также работу выполняют короткой дугой и не выводят кратеры за пределы основного металла.

Автоматическая сварка проводится на более высоких скоростях. При работе короткой дугой снижается риск появления деформаций. Если сварка проводится на высокой скорости, то стойкость данного материала к коррозии увеличивается.

Самым эффективным способом обработки шва является его травление. При его правильном выполнении устраняется область, в которой имеется низкое количество хрома и вредный оксидный слой. Данный процесс, в зависимости от размеров деталей, может проводиться путем покрытия пастой или опускания в кислоту.

Данный процесс, в зависимости от размеров деталей, может проводиться путем покрытия пастой или опускания в кислоту.

Для травления используют смесь азотной (8-20%) и фтористоводородной кислоты (0,5-5%), остальная часть – вода. Время выполнения указанной операции будет зависеть от сорта стали, толщины окалины и других параметров.

технология процесса, основные виды сварки

Соединение листов или деталей из стали коррозионностойкого класса производится методом сваривания. Сварка нержавеющей стали происходит с учетом физико-химических особенностей материала, применяется несколько возможных вариантов сварных работ.

Содержание

- 1 Факторы состава

- 1.1 Какие элементы входят в состав нержавеющих сталей

- 1.2 Физико-механические характеристики нержавеющей стали, влияющие на процессы сварки

- 2 Способы сварки нержавеющей стали

- 2.1 Электроды для сварочного процесса

- 2.2 Примеры использования различных марок электродов

- 2.

3 ММА — ручная дуговая сварка с помощью инвертора и использованием покрытого электрода

3 ММА — ручная дуговая сварка с помощью инвертора и использованием покрытого электрода - 2.4 Ручная и полуавтоматическая сварка коррозионностойкой стали в аргоне

- 2.4.1 Работа с применением аргоновой технологии с неплавящимися стержнями из вольфрама отличается определенными особенностями:

- 2.5 Холодное сваривание стали под давлением

- 2.6 Контактная точечная сварка

- 2.7 Лазерная сварка

- 2.8 Плазменная сварка

- 3 Технология процесса

Факторы состава

Особенностью нержавеющих видов сплавов железа является то, что эта группа металлического материала относится к категории высоколегированных. В них содержится целый ряд элементов со своими характеристиками, которые приходится учитывать в работе.

Основное свойство – антикоррозийность, устойчивость к процессам ржавления, определяется содержанием хрома. В нержавеющих сталях процентная доля этого химического элемента бывает от 12 до 30%. Другие элементы также добавляют сплаву устойчивости к коррозийным воздействие, а также укрепляют стальной материал, добавляют прочности, твердости, влияют на иные свойства, включая свариваемость.

В совокупности они определяют особенности процесса сварки нержавеющих сплавов.

Какие элементы входят в состав нержавеющих сталей

Основные компоненты стали: железо, на котором базируются все виды этого металлического материала, хром и углерод.

Легирование стали хромом позволяет значительно укрепить защитные свойства железа по отношению к коррозии в различных средах, включая агрессивные. Если хрома более 13%, ржавления не происходит в обычной, неагрессивной и слабоагрессивной среде, если содержание – свыше 17%, коррозионностойкость проявляется в агрессивных средах, таких как кислоты, щелочи, морская вода и другие.

В химическом отношении это выглядит как появление на поверхности деталей, заготовок из нержавейки пассивирующего слоя окислов Cr. Пленка пропускает кислород, останавливая окислительные процессы на поверхности, они не проникают вглубь металла. Если возникают на поверхности дефекты — порезы, царапины, оксидная пленка разрушается, но вступление атомов хрома в реакцию с кислородом образует новый окисел, образующий защиту от ржавчины. Это полезное свойство создает определенные условия при сварке, которые необходимо учитывать.

Это полезное свойство создает определенные условия при сварке, которые необходимо учитывать.

В коррозионностойкой стали присутствуют и другие элементы: С – углерод, Si – кремний, Mn – марганец, S – сера, Ni – никель, P – фосфор и другие. Углерод существенным образом влияет на прочность материала, а никель стабилизирует аустенитную структуру металла, то есть укрепляет кристаллическую решетку исходного материала.

Добавление различных компонентов проводится на производстве по нормативным документам ГОСТ. Легирование проводится различными металлами, такими как Ti – титан (Т), Co – кобальт (К), Mo – молибден (М), Cu – медь (Д). Буквы скобках – это обозначение элементов для металлургического процесса по российским стандартам.

Физико-механические характеристики нержавеющей стали, влияющие на процессы сварки

Эффективность сварочных процессов определяется большим количеством входящих параметров. Основные из них – характеристики материала:

- Теплопроводящие свойства коррозионностойкой стали ниже, чем у железосодержащих сплавов низкоуглеродного класса.

Разница может составлять 50-100%, это определяется маркой. Такие свойства приходится учитывать во время сварки, иначе может произойти прожог металла.

Разница может составлять 50-100%, это определяется маркой. Такие свойства приходится учитывать во время сварки, иначе может произойти прожог металла. - Высокое электрическое сопротивление влияет на скорость сгорания электрода. Быстрое сгорание вызывается его активным и быстрым нагревом. Отсюда, существует рекомендация по отношению к сварочным стержням: желательно, что бы они были из хромоникелевых сплавов.

- Коэффициент линейного расширения достигает больших значений. Это вызывает необходимость выдерживания определенного зазора между электродом и свариваемым металлом. Он позволит обеспечить усадку шва, иначе возможно возникновение трещин и других дефектов.

- Температура сварного процесса проходит при температурах от 600 до 1200 гр. С.

- Возможность проявления межкристаллической коррозии.

При повышении температуры выше 500 гр. С в коррозионностойких сплавах в структуре металла могут образовываться слои карбида хрома Cr3C2. Это вызывает необходимость правильной настройки режима сварки. Это применимо к деталям из хромоникелевых вариантов стали, в которых присутствует аустенитная структура.

Это применимо к деталям из хромоникелевых вариантов стали, в которых присутствует аустенитная структура.

Способы сварки нержавеющей стали

Сваривание сплавов с большим процентным содержанием хрома проходит с применением ряда технологий:

- Аргонодуговая сварка с помощью стержней, изготовленных из вольфрама в режимах инверторного типа AC/DC TIG.

- Дуговая сварка ручного типа покрытым электродом – режим ММА.

- Сварка нержавейки полуавтоматом в газовой аргоновой среде MIG и с применением стержней из нержавеющей стали.

- Холодная сварка под давлением без плавления металла.

- Контактный точечный способ.

- Применение лазера.

- Плазменная сварка.

В современных технологиях задействуется большой спектр сварочного оборудования. Они предоставляют возможности работы на производстве, а также позволяют самостоятельным мастерам в условиях гаражной мастерской или дома проводить сварку стали.

Электроды для сварочного процесса

Важный момент- правильный подбор сварных стержней, которые предлагаются в самых разных вариантах. Специалисты отмечают, что сваривание нержавеющих сплавов можно осуществлять обычными электродами, но такой вариант рекомендуется только для деталей и изделий бытового ряда. Промышленные конструкции требуют для работы специальных расходных материалов. Они отличаются специализированными видами покрытий.

Специалисты отмечают, что сваривание нержавеющих сплавов можно осуществлять обычными электродами, но такой вариант рекомендуется только для деталей и изделий бытового ряда. Промышленные конструкции требуют для работы специальных расходных материалов. Они отличаются специализированными видами покрытий.

С точки зрения расходных материалов для нержавеющих сталей применяют два основных вида соединения кромок изделий:

- Использование покрытых электродов.

- Применение стержней, изготовленных их вольфрама.

Первые относятся к категории плавящихся металлических стержней. Они покрываются органическими и неорганическими веществами, которые при горении дуги создают защитное газовое облако. Оно собирается вокруг места сварки, образуя сварную ванну. Часть покрытия становится жидкой, садится на сплавляемый металл, образуя границу с кислородом воздуха. Таким способом свариваемый шов защищается от окружающей среды и элементов, находящихся в ней. Отлаживается стабильное горение стержня, меняются физико-химические свойства металлических изделий.

Второй вариант, вольфрамовые стержни – металлические неплавящиеся. К основному материалу добавляются другие элементы. Так получают стержни лантанированного, иттрированного, торированного вольфрама. Они работают в режиме сварки аргоном нержавейки, с переменным и постоянным током. Характеризуются хорошей износостойкостью, применяются для сваривания высоколегированных нержавеющих металлических материалов.

Варианты использования стержней помогают выбрать стандарты ГОСТ. В них описывается, какие электроды применимы при сварке сталей, которые легированы различными элементами: никелем, хромом и другими.

Примеры использования различных марок электродов

При задействовании технологии ММА — ручной дуговой сварки покрытым стержнем, широко используются электроды для металлов разных классов: АНЖР-1 и АНЖР-2.

На упаковке указывается, что это спецэлектроды. Их особенность – проведение сварочных работ в любых пространственных направлениях, за исключением положения сверху-вниз. Характеристика положения в пространстве прописывается в нормативных документах как ключевая для сварных работ.

Характеристика положения в пространстве прописывается в нормативных документах как ключевая для сварных работ.

АНЖР-1 работает на постоянном токе с обратной полярностью (+). Вариант покрытия — основной. Можно применять для стальных конструкций, которые сооружаются в промышленном масштабе. При применении стержни нужно предварительно подогревать. Предельная температура – 600 гр. С.

АНЖР-2 имеет те же характеристики, что и предыдущий тип, за исключением того, что не требуется предварительный подогрев и термообработка после сварки. Но температура эксплуатации от 450 до 550 гр. С.

Марка ЦТ-28. Электроды покрыты рутиловым покрытием, вариант основной. Работают при постоянном токе во всех пространственных направлениях, за исключением положения сверху-вниз. Характерная особенность — высокая жаростойкость и жаропрочность.

Специальные стержни для нержавеющих сплавов: ESAB, шведского производства. Изготавливаются из низкоуглеродистой стали, добавки идут в покрытие. Обладают свойством легкого поджига. Работают как на переменном, так и на постоянном токе. Среди них есть ряд вариантов для сваривания разнородных сплавов.

Работают как на переменном, так и на постоянном токе. Среди них есть ряд вариантов для сваривания разнородных сплавов.

Вольфрамовые электроды требуют специального оборудования и внимательного отслеживания положения стержня: получение качественного шва требует вертикального положения. Сила тока различна, определяется толщинами свариваемого материала. Этот фактор определяет и диаметр рабочего сварного прутка.

ММА — ручная дуговая сварка с помощью инвертора и использованием покрытого электрода

Сварочный процесс по технологии ММА с применением стержней с покрытием – широко распространенный вариант работы. Отличается простотой исполнения, применим в домашней мастерской. Недостатком является невозможность получить высококачественный шов.

Для работы используются аппараты инверторного типа.

Инвертор – это блок, в котором собрано несколько устройств:

- Трансформатор, снижающий сетевое напряжение.

- Блок схем транзисторного типа.

- Дроссель, стабилизирующий пульсации тока.

Для работы с аппаратом — сварки нержавейки инвертором подбираются покрытые электроды определенного типа. Они различаются компонентами покрытия. Используется два вида плавящихся металлических стержней:

- С рутиловой обмазкой. Рутил — материал, в основе которого диоксид титана — TiO2. По стандарту обозначаются Р.

Стержни характеризуются малой разбрызгиваемостью, обеспечивают поддержание стабильной дуги. Аппаратура постоянного тока обратной полярности (+). Работают со всеми пространственными направлениями, за исключением вертикального, и деталей с большой толщины. Отрицательный момент: шлаки, образующиеся на швах, приходится убирать молотком. - С покрытием карбонатом кальция-магния CaMg (CO3)2. Это электроды смешанного типа, обозначение по стандартам – АЦ. Основная особенность –низкий расход на единицу наплавления металла. Работают в любом пространственном положении, кроме потолочного. Широко применяются при сваривании труб в системах трубопроводов.

Ручная и полуавтоматическая сварка коррозионностойкой стали в аргоне

Метод дуговой сварки в защитной ванне из активного инертного газа на основе плавящихся электродов. Аргонодуговое сваривание реализуется аппаратами, имеющими такое же название, либо инверторами.

Обозначается

— AC/DC TIG – сварка переменным током — AC, постоянным током — DC с использованием вольфрамового электрода в режиме ручной работы – TIG — Tungsten Inert Gas

— AC/DC MIG — сварка переменным током- AC, постоянным током- DC с использованием вольфрамового электрода в полуавтоматическом режиме – MIG — Metal Inert Gas . Происходит автоматическая подача присадочных компонентов.

Технология обеспечивает получение высококачественных швов небольшой толщины, отличающихся долговечностью и прочностью. Хорошо зарекомендовала себя при монтаже и соединении систем трубопроводов, которые пропускают различные среды под давлением, как жидкие, так и газообразные.

Работа с применением аргоновой технологии с неплавящимися стержнями из вольфрама отличается определенными особенностями:

- Есть возможность включения устройств постоянного и переменного тока.

- Режимы работы аппаратуры выбираются в зависимости от толщины изделий, которые нужно соединять. Параметры режима:

— сила тока,

— диаметр прутка и присадочной проволоки,

— расход инертного газа,

— скорость ведения сварочного процесса. - Подбор присадки определяется степенью ее легирования. Она должна превышать уровень легирования свариваемого материала.

- Дугу поджигают бесконтактно, чтобы вольфрам прутка не попал на сталь.

- Необходимо ровно вести электрод, без колебательных движений. В противном случае происходит нарушение сварочного пространства, которое приводит к окислительным процессам и появлению дефектов.

Существуют способы экономии дорогостоящего вольфрамового материала стержня. После окончания процесса на краткий период времени – около 15 секунд, оставляют включенной подачу аргона. Газ защищает стержень от окисления.

При работе полуавтоматического оборудования используются техники

- Струйного переноса. Используется для изделий большой толщины.

- Сваривание короткой дугой. Хорошо работает на деталях с малыми толщинами.

- Импульсной сварки. Используется пульсирующий ток с неконтактным капельным переносом присадки в шов в момент кратковременного роста силы тока.

Холодное сваривание стали под давлением

Технология не предполагает температурного нагрева материала до стадии плавления. Соединение проходит под давлением, меняются кристаллические решетки металлов. Под давлением может находиться одно или оба свариваемых изделия или заготовки. Внутренняя структура стального материала изменяется, выделяется энергия, а сталь приобретает свойство пластичности. Процесс выглядит как вдавливание одной детали в другую с образованием диффузного слоя.

На прессы могут устанавливаться штампы для получения четких точечных или линейных вариантов соединений. Не образуются дефекты, не формируются трещины, отсутствуют внутренние напряжения металла., а также отсутствует окалина.

Контактная точечная сварка

Предполагает применение роликовой или точечной технологии. Сваривание проходит по точкам, расположенным на определенном расстоянии друг от друга. Детали собираются внахлест, помещаются между электродами.

Сваривание проходит по точкам, расположенным на определенном расстоянии друг от друга. Детали собираются внахлест, помещаются между электродами.

Быстрый нагрев образует зону расплавления – жидкого ядра в обеих заготовках, образуется уплотняющий поясок, играющий защитную роль. Он предохраняет от разбрызгивания и взаимодействия со средой.

Когда ток перестает подаваться, металл быстро охладевает и твердеет. Усилие с электродов убирают не сразу, это позволяет провести проковку, то есть кристаллизацию под давлением. Получают прочный шов высокого класса, без трещин, дефектов, раковин и остаточных напряжений.

Технология позволяет работать на очень тонком нержавеющем материале – до 2х мм толщиной.

Лазерная сварка

Применение лазерных аппаратов соединения металлов и неметаллов – один из наиболее современных методов работы с материалами, включая коррозионностойкие.

Для технологии характерно сохранение прочностных свойств сплава, поскольку не требуется температурное воздействие, способное вызвать деформацию. Остывание проходит быстро, почти исключено появление дефектов и трещин. Структура характеризуется зернистостью минимальных размеров. Расплав заполняет целиком стыковое соединение.

Остывание проходит быстро, почти исключено появление дефектов и трещин. Структура характеризуется зернистостью минимальных размеров. Расплав заполняет целиком стыковое соединение.

Плазменная сварка

Используется принцип ионизации газа в плазмотроне под воздействием электрической дуги. Основывается на работе неплавящихся электродов из вольфрама с тугоплавкими добавками. Плазменный поток плавит край изделия, подлежащему свариванию. Работа проходит на оборудовании, которое работает как

- Ручное. Одним из контактов выступает сама свариваемая деталь. Свариваются изделия и детали до 3х мм толщиной.

- Автоматическое. В этом виде устройств дуга соединяет электрод и стенку камеры. Допустимо проводить сваривание изделий с большой толщиной– до 160 мм. Требуется предварительная разделка кромок. Формируется шов одним прохождением плазменного аппарата.

Технология процесса

Применение различных методов, таких как сварка нержавейки аргоном и другие, представляет собой достаточно сложный процесс. Это обусловлено особенностями коррозионноустойчивых сплавов. Процесс трудоемкий, сварщик должен обладать хорошими теоретическими знаниями и практическим опытом работы, чтобы обеспечит высококачественный шов.

Это обусловлено особенностями коррозионноустойчивых сплавов. Процесс трудоемкий, сварщик должен обладать хорошими теоретическими знаниями и практическим опытом работы, чтобы обеспечит высококачественный шов.

Сварочный процесс проходит в несколько этапов:

- Подготовительный.

- С поверхности, которая пойдет под сварку, удаляются следы ржавления, масляные потеки, различные загрязнения. Самый подходящий инструмент на этой стадии – металлическая щетка.

- Проводится обработка кромок разделкой, в особенности, при толщине более 4-х мм. Для этого берут напильник или болгарку и разделывают кромку. В результате будет обеспечено нормальное проплавление материала и образуется оптимальная сварочная ванна.

- Тонкие листы металла плотно сводятся и прихватываются для недопущения смещения по ходу производственного процесса.

- Если толщина изделия больше 7 мм, ее подогревают до 150 гр. С. В домашней мастерской для этого берут паяльную лампу.

- Рабочий этап.

- Поджигается электрическая дуга. Стержень подносят к поверхности, чтобы его активировать.

- Соединение проходит на короткой дуге.

- Когда шов доведен до конечного пункта, осуществляется технологический прием «замок». Если он проведен правильно, то исключает появление свищей и трещин.

- Когда сварка завершена, металлу дают возможность остыть и «отдохнуть». Принудительное охлаждение может создать дефекты.

- После этого можно провести зачистку шлаковой корки, применяя для этого различные инструменты, часто это делают с помощью молотка.

- Завершающая стадия — обработка изделия в месте шва. Она может проходить одним из двух методов:

- механическим — шлифованием и полировкой железной щеткой, шлейф инструментом, наждачной бумагой;

- химическим- с использованием соляной и серной кислот и дальнейшей промывкой.

Работа с нержавеющими сплавами требует от сварщика хорошего уровня теоретических знаний, хорошей практической подготовки. Приходится учитывать целый ряд параметров: свойства сплавов, характеристики аппаратуры, адекватный подбор расходных материалов- электродов. Оборудование требует точной настройки с учетом всех характеристик.

Приходится учитывать целый ряд параметров: свойства сплавов, характеристики аппаратуры, адекватный подбор расходных материалов- электродов. Оборудование требует точной настройки с учетом всех характеристик.

Используемая литература и источники:

- Скороходов В. Н., Одесский П. Д., Рудченко А. В. «Строительная сталь»

- Автоматическая электродуговая сварка. Под ред. Е. О. Патона. К., 1953.

- Руководство по электродуговой сварке под флюсом. Под ред. Б. Е. Патона. К., 1957.

- Статья на Википедии

как выполнить качественный шов в домашних условиях?

Екатерина

Такой материал как нержавеющая сталь достаточно часто применяется в промышленности и в быту. Нержавейка не подвластна ржавлению, характеризуется длительным сроком службы и хорошо пригодна для водяных фильтров, различных емкостей и т.д. Многие выбирают этот металл для создания систем отопления или водопровода.

Однако, случаются ситуации, когда изделия дают течь, а специальное оборудование отсутствует. Тогда единственно верным решением является — сварка нержавейки электродом.

Именно о том, что представляет собой этот процесс и как правильно варить нержавейку электродом мы расскажем в этой статье.

Содержание статьи

- Отличительные особенности материалов из нержавейки

- Способы сварки

- Выбор электродов

- Область применения

- Технология сварки

- Сварка нержавеющей стали в домашних условиях

- Защита сварочного шва

Отличительные особенности материалов из нержавейки

Основная характеристика, которой отличается нержавеющая сталь – это устойчивость к коррозионным процессам. Благодаря этому свойству, многие изделия, которые изготавливаются из нержавейки применяются для работы с водой и под высоким давлением. Как варить нержавейку электродом знают опытные сварщики, поэтому у них сварка труб или других элементов не вызывает сложностей. Совсем иначе дело обстоит с начинающими сварщиками, главная проблема, с которой им предстоит столкнуться – это течь, которая образуется после того как шов остывает. Для того, чтобы справиться с течью и сделать ровный и качественный шов, следует быть очень внимательным и аккуратным.

Совсем иначе дело обстоит с начинающими сварщиками, главная проблема, с которой им предстоит столкнуться – это течь, которая образуется после того как шов остывает. Для того, чтобы справиться с течью и сделать ровный и качественный шов, следует быть очень внимательным и аккуратным.

Прежде чем приступать к сварке, необходимо ознакомиться со всеми свойствами нержавеющей стали.

В первую очередь стоит отметить, что данный металл отличается высоким коэффициентом расширения. Это означает, что когда изделие будет нагреваться, дистанция между молекулами будет возрастать, а при остывании наоборот оно будет стягиваться до исходных пропорций. Если шов будет сделан из другого металла, то это чревато трещинами, а то и вовсе его разрывом.

«Совет! Подбирайте качественный стержень электрода, который обеспечит хорошую взаимосвязь между нержавейкой и другим дополнительным металлом»

Еще одной проблемой, с которой можно столкнуться в процессе сварки электродами по нержавейке, является низкая температура плавления этого металла. При сильном нагреве, участок, который подвергся такому процессу как сварка электродами, попросту перегреется и все его антикоррозийные свойства исчезнут. В итоге в том месте, где проводилась сварка, образуется ржавчина. В связи с этим, особенно важно включить правильный режим сварки и вести шов в шахматном порядке. Соблюдая эти правила, ваше изделие будет застраховано от перегрева.

При сильном нагреве, участок, который подвергся такому процессу как сварка электродами, попросту перегреется и все его антикоррозийные свойства исчезнут. В итоге в том месте, где проводилась сварка, образуется ржавчина. В связи с этим, особенно важно включить правильный режим сварки и вести шов в шахматном порядке. Соблюдая эти правила, ваше изделие будет застраховано от перегрева.

Следующий нюанс заключается в том, что если кислород попадет в сварочную ванну, то на поверхности шва образуется газ и могут возникнуть крупные поры. Если произойдет такая реакция, то сварить металл будет просто невозможно. Для того, чтобы избежать этого, уделите особое внимание защите сварочной ванны от окружающей среды. Это можно сделать при помощи защитного газа или посредством обмазки электродов. Каждый из этих методов приведет к образованию газового облака в зоне сварки.

Способы сварки

В настоящее время выделяется несколько способов, позволяющих сваривать нержавейку.

Осуществить сварку нержавеющей стали в домашних условиях можно тремя методами:

— Сварка электродами. Такой вид отличается тем, что плавящийся электрод становится материалом, из которого делается шов. Такой способ подходит для сварки и обычной стали и тонкой нержавейки, и в данном случае процесс сварки осуществляется специальным сварочным аппаратом — инвертором.

Такой вид отличается тем, что плавящийся электрод становится материалом, из которого делается шов. Такой способ подходит для сварки и обычной стали и тонкой нержавейки, и в данном случае процесс сварки осуществляется специальным сварочным аппаратом — инвертором.

— Аргоновая сварка с вольфрамовым электродом. В данном случае с помощью электрода плавится металл заранее выбранной детали. Он и будет выступать в качестве материала, из которого будет производиться шов. Сварку с применением аргона можно осуществить еще одним способом. Для этого для сварки используется присадочная проволока, в которой функцию защиты сварочной ванны выполняет инертный газ – аргон.

Вольфрамовые прутки для сварки— Полуавтоматическая сварка плавящимся электродом. Такой вид сварки производится в газовой среде.

Выбор электродов

Чтобы качественно и надежно сварить нержавеющую сталь, важное внимание стоит уделить выбору электродов.

Данные проводники должны иметь следующие характеристики:

- небольшое температурное расширение,

- они должны быть упругими,

- должны хорошо проводить тепло и быть износоустойчивыми,

- у них должно быть специально покрытие, которое предназначено для работы с нержавейкой.

Выбор электродов в строительных магазинах и на рынке достаточно большой. Широкой популярностью пользуются электроды ОК 67.60 шведской фирмы ESAB. Среди отечественных производителей электродов выделяются марки ОЗЛ-8 и ЦЛ-11. Цена на такие электроды ниже, чем на импортные, но в процессе сварки требуют особой внимательности и профессионализма от человека, выполняющего работу.

В таблице представлены основные показатели, которые должны соблюдаться при сварке металла, разной толщины.

| Толщина металла, мм | Род тока | Сила тока,А | Диаметр электрода или проволоки, мм | Скорость прохождения, см/мин | Напряжение, В | Расход аргона, л/мин |

| 1 | Постоянный | 30..60 | 2 или 1,6 | 12 – 28 | 11…15 | 2,5…3 |

| 1 | Переменный | 35…75 | 2 или 1,6 | 15 – 33 | 12…16 | 2,5…3 |

| 1,5 | Постоянный | 40. .75 .75 | 2 или 1,6 | 9 – 19 | 11…15 | 2,5…3 |

| 1,5 | Переменный | 45…85 | 2 или 1,6 | 1 — 14 | 12…16 | 2,5…3 |

| 4 | Постоянный | 85…130 | 4 или 2,5 | — | 11…15 | 10 |

Область применения

Сварка нержавейки инвертором нашла свое активное применение как в домашних условиях, так и в промышленных, на производстве.

Сварка труб из нержавейки электродами будет актуальная только в случае необходимости создать короткие швы. Ручная дуговая сварка часто используется в следующих видах работ:

- изготовление малогабаритных деталей,

- монтаж конструкций из металла,

- наплавка,

- применяется в случае, когда необходимо избавиться от дефектов на небольших участках шва.

Подводя итог вышеизложенного, стоит еще раз подчеркнуть, сварка нержавейки электродом производится только в том случае, если работа будет не очень масштабной.

Технология сварки

В отличие от обыкновенной стали, для сварки тонкой нержавейки электродом, нужно гораздо меньшее количество тока (на 20%).

«Обратите внимание! Если вы осуществляете сварку толстого металла, то между заготовками обязательно должен присутствовать зазор. Иначе могут образоваться трещины.»

Длина электродов должна быть не более 35 см. Если будет задан неверный температурный режим, то материал может лишиться своих антикоррозийных свойств. Температура нагрева не должна превышать показатель 500°С.

Сварка нержавеющей стали в домашних условиях

Для того, чтобы шов получился и качественным, в процессе сварки нержавейки следует придерживаться следующих рекомендаций:

- Для того чтобы соединить сталь из нержавейки нужно применять ток обратной полярности. В процессе сварки обращайте внимание на шов. Если он не проплавляется, значит он выполнен верно.

- В сварном стыке следует оставлять маленький зазор.

- Сварка нержавеющей стали при помощи обычного электрода обычно свойственна для проведения работ дома.

Если вам надо скрепить толстые поверхности, то нужно использовать электроды больше диаметра.

Если вам надо скрепить толстые поверхности, то нужно использовать электроды больше диаметра. - Для того чтобы верно определить нужную величину сварочного тока, воспользуйтесь таблицей, которая представлена выше. В ней указаны все нужные значения, исходя из толщины материала. Обычно, для того чтобы получить качественное и прочное соединение, нужно использовать ток с минимальным значение 20% от тока, который используется для сварки низкоуглеродных сталей.

- По завершению работы по изготовлению шва, нужно выждать некоторое время, пока он остынет. Благодаря этому сталь будет устойчива к коррозионным процессам.

- Для охлаждения шва используйте медные прокладки.

Защита сварочного шва

Нержавеющая сталь отличается высокой чувствительностью к механической зачистке после завершения процесса сварки. Зачистка подразумевает под собой снятие верхнего окисленного слоя, который как раз предназначен для защиты сварочного шва от ржавления. Восстанавливается окисленный слой только спустя 5-6 часов. Важно, чтобы в это время ничего не попадало в зону зачистки, что чаще всего просто невозможно. Но есть один способ, помогающий справиться с этой проблемой. После того, как механическая зачистка будет завершена, надо покрыть сталь специальным спреем, который состоит из пассивирующих присадок и синтетических масел.

Важно, чтобы в это время ничего не попадало в зону зачистки, что чаще всего просто невозможно. Но есть один способ, помогающий справиться с этой проблемой. После того, как механическая зачистка будет завершена, надо покрыть сталь специальным спреем, который состоит из пассивирующих присадок и синтетических масел.

Подводя итог, можно прийти к выводу, что прочность и качество швов при сварке нержавеющей стали зависит только от человека, выполняющего работу. Если подойти к выполнению всех требований со всей ответственностью и соблюдать все рекомендации, то результат оправдает ваши ожидания. Поэтому важно детально выполнить технологию сварки, подобрать хороший инвертор и купить качественные электроды.

Похожие публикации

Сварка нержавеющей стали – сварка MIG, TIG и MMA

Есть умение сваривать сталь и есть умение сваривать нержавеющую сталь. Последний, известный своей коррозионной стойкостью и применимостью там, где важна гигиена, легко деформируется при нагревании. Однако его более низкая теплопроводность означает, что тепловая энергия не так быстро рассеивается из зоны сварки, что помогает во время сварки. В целом работать с ним несложно, но с помощью следующих советов и советов вы скоро окажетесь на пути к безупречному мастерству…

Последний, известный своей коррозионной стойкостью и применимостью там, где важна гигиена, легко деформируется при нагревании. Однако его более низкая теплопроводность означает, что тепловая энергия не так быстро рассеивается из зоны сварки, что помогает во время сварки. В целом работать с ним несложно, но с помощью следующих советов и советов вы скоро окажетесь на пути к безупречному мастерству…

Можно ли сваривать нержавеющую сталь?

Да, абсолютно. И вы можете сделать это с помощью процесса сварки MIG, сварки TIG или MMA (сварка электродом). Независимо от того, являетесь ли вы новичком в сварке или опытным профессионалом, вполне вероятно, что сварка нержавеющей стали в конечном итоге найдет свое применение в ваших навыках сварки.

Сложно ли сваривать нержавеющую сталь?

Как и все свариваемые металлы, нержавеющая сталь имеет свои особенности и поведение под дугой. Получение наилучших результатов от этого сплава (также называемого нержавеющей сталью или нержавеющей сталью) с минимальным содержанием хрома 10,5% может занять всю жизнь. Наряду с алюминием, это, несомненно, один из самых сложных материалов для сварки.

Наряду с алюминием, это, несомненно, один из самых сложных материалов для сварки.

Однако, если вы только начинаете или регулярно работаете с этим материалом, несколько советов послужат ценным пособием для обучения или полезным напоминанием…

Какая сварка лучше всего подходит для нержавеющей стали?

В этой статье мы опираемся на опыт команды R-Tech, чтобы собрать подборку советов и советов, касающихся трех распространенных методов сварки нержавеющей стали: сварка MIG; TIG-сварка; и ручная дуговая сварка металлическим электродом (ММА). Что лучше для сварки нержавейки? Выбор наилучшего процесса действительно сводится к специфике задачи и качествам, требуемым от готового сварного шва. Если стоимость является ключевым фактором, это может быть ММА; но для точности с тонкими материалами, вероятно, будет TIG. Давайте рассмотрим три процесса. Но сначала важное напоминание о безопасности при сварке нержавеющей стали.

Вредна ли сварка нержавеющей стали для здоровья?

Короткий ответ заключается в том, что сварка нержавеющей стали сопряжена с потенциально серьезными рисками для здоровья – не в последнюю очередь из-за паров кадмия и хрома (Vi). Поэтому необходимы соответствующие меры безопасности, включая местную вытяжную вентиляцию (LEV) и средства индивидуальной защиты (СИЗ) сварщиков, такие как сварочные маски с подачей воздуха .

Поэтому необходимы соответствующие меры безопасности, включая местную вытяжную вентиляцию (LEV) и средства индивидуальной защиты (СИЗ) сварщиков, такие как сварочные маски с подачей воздуха .

Можно ли сваривать нержавеющую сталь MIG?

Опять же, да, вы можете. Во-первых, как и в случае любого другого процесса сварки, убедитесь, что ваш сварочный аппарат MIG правильно настроен для сварки нержавеющей стали.

Мы рекомендуем всегда использовать тефлоновый направляющий канал; это обеспечит хорошую подачу проволоки, а также предотвратит ее загрязнение. Нержавеющая сталь может быть очень устойчива к коррозии, но она также подвержена загрязнению. При сварке нержавеющей стали методом MIG любой железный материал (включая загрязнение стальной футеровкой) в сварочной ванне может легко вызвать появление пятен ржавчины на готовой детали.

- Разумеется, перед началом сварки вы также должны убедиться, что ваша горелка MIG находится в хорошем состоянии.

Как и при сварке алюминия, может иметь смысл купить горелку большего размера, чем для обычной стали. Поскольку при сварке нержавеющей стали выделяется больше тепла, горелка большего размера лучше выдерживает более высокую силу тока.

Как и при сварке алюминия, может иметь смысл купить горелку большего размера, чем для обычной стали. Поскольку при сварке нержавеющей стали выделяется больше тепла, горелка большего размера лучше выдерживает более высокую силу тока. - Возвращаясь к загрязнению, крайне важно использовать только проволочные щетки и шлифовальные/отрезные диски из нержавеющей стали при работе с нержавеющей сталью.

- Помимо уязвимости нержавеющей стали к загрязнению железом, вам необходимо убедиться, что в вашей рабочей зоне нет железной или стальной пыли или любых оксидов железа. Это может показаться тривиальным, но это жизненно важно. Чистота материалов и рабочих мест всегда важна для качественной сварки. При работе с нержавеющей сталью критически важным является предотвращение даже мельчайших загрязнений твердыми частицами.

- Далее идет старый фаворит: правильный тип и диаметр проволоки. Как всегда, это зависит от конкретного проекта, поэтому обратитесь за советом.

- Еще один совет, которым делятся при сварке алюминия, касается важности зажима и прихватки вашей заготовки, чтобы избежать смещения и деформации из-за растрескивания.

Майк Гэдсби, один из торговых консультантов R-Tech Welding Equipment (и опытный сварщик), говорит:

Майк Гэдсби, один из торговых консультантов R-Tech Welding Equipment (и опытный сварщик), говорит:

«Подумайте о расположении сварных швов из нержавеющей стали в шахматном порядке, чтобы снизить риск тепловой деформации, вызванной термическими свойствами материала».

Какой газ вы используете для сварки MIG нержавеющей стали?

Как всегда, правильный выбор газа имеет большое значение при сварке MIG нержавеющей стали. Вы можете использовать чистый аргон или смесь аргона и второстепенных газов для улучшения запуска. Или, может быть, даже специальная газовая смесь для нержавеющей стали (например, серия Stainshield от BOC, состоящая из аргона, гелия и углекислого газа), особенно для более экзотических нержавеющих сталей, таких как сплавы Inconel, Hastelloy или Monel. При сварке нержавеющей стали MIG вам понадобится немного более высокая скорость потока газа, около 14–16 л/мин. Мы рекомендуем связаться с поставщиками газа, чтобы обсудить требования к газу для вашего конкретного проекта.

Для сварки ВИГ нержавеющей стали можно использовать только аппарат постоянного тока или аппараты для сварки ВИГ переменным/постоянным током в режиме постоянного тока. Важно убедиться, что мощность вашего аппарата достаточна для сварки нержавеющей стали. Если вы не уверены в возможностях имеющейся у вас машины или покупаете машину для сварки нержавеющей стали, обратитесь за помощью к поставщику машины, в том числе за советом по настройкам сварки нержавеющей стали TIG.

- Еще раз повторюсь: чистота – это самое главное при сварке нержавеющей стали методом TIG. Тщательно очистите рабочее место и материал. Как и в случае MIG, если он грязный, используйте проволочную щетку из нержавеющей стали, которая используется только для нержавеющей стали. И если он жирный, всегда тщательно его обезжиривайте. Из-за риска загрязнения железом нельзя быть слишком чистым или слишком осторожным.

- Получите настройку горелки TIG для нержавеющей стали.

В частности, убедитесь, что рабочий цикл горелки соответствует используемой силе тока. Никогда не срезайте углы; если факел не соответствует задаче, инвестируйте в тот, который подходит.

В частности, убедитесь, что рабочий цикл горелки соответствует используемой силе тока. Никогда не срезайте углы; если факел не соответствует задаче, инвестируйте в тот, который подходит. - Не забывайте и о важнейших расходных материалах резака. Крайне важно обратить внимание на подходящую газовую чашу, правильно выбрать тип вольфрама и правильно подобрать диаметр электрода. Поскольку нержавеющая сталь выигрывает от обильного газового покрытия, используйте газовый баллон немного большего диаметра, чем обычно. Еще лучше установить газовую линзу (например, комплект крышки TIG Zone eVo-FLO), чтобы усилить поток газа над сварным швом, сохранить его прохладным и обеспечить дополнительную защиту сварочной ванны.

- Как всегда, убедитесь, что выбрали правильный стержень для марки нержавеющей стали, которую вы будете сваривать (широко используемые марки включают нержавеющую сталь 316, 308 и 312). Правильная толщина стержня также важна: более тонкая нержавеющая сталь требует более тонких стержней для обеспечения требуемой скорости осаждения.

Опять же, это зависит от конкретной работы, поэтому обратитесь за советом к поставщику присадочной проволоки для сварки TIG или производителю. И пока мы обсуждаем наполнительные стержни, обязательно протрите наполнительный стержень, чтобы удалить остатки масла. Это снова чистота и загрязнение… И, конечно же, когда вы свариваете, подождите, пока сварочная ванна не скопится, прежде чем вводить стержень.

Опять же, это зависит от конкретной работы, поэтому обратитесь за советом к поставщику присадочной проволоки для сварки TIG или производителю. И пока мы обсуждаем наполнительные стержни, обязательно протрите наполнительный стержень, чтобы удалить остатки масла. Это снова чистота и загрязнение… И, конечно же, когда вы свариваете, подождите, пока сварочная ванна не скопится, прежде чем вводить стержень. - Как и при сварке алюминия методом TIG, главное – контроль. Для оптимального контроля и точности используйте ножную педаль TIG или горелку TIG с регулируемой силой тока.

- Рассмотрим импульсную сварку более тонкой нержавеющей стали. Сварка лицевой стороны листа может сильно отличаться от сварки, скажем, кромки того же куска. При сварке TIG нержавеющей стали импульсная сварка помогает уменьшить деформацию, сводя к минимуму тепло, попадающее в сварной шов, и одновременно оптимизируя проплавление. Если это важно, убедитесь, что ваш сварочный аппарат TIG поддерживает импульсную сварку.

Все аппараты R-Tech TIG работают в диапазоне 0,5–50 Гц.

Все аппараты R-Tech TIG работают в диапазоне 0,5–50 Гц.

Мы рассмотрели сварку MIG и TIG. Теперь кратко коснемся дуговой сварки ММА нержавеющей стали. Это самый простой из трех процессов для настройки (самое главное, выбрать правильный электрод для сварки). Это также самый дешевый способ сварки нержавеющих сплавов. Предполагая, что у вас есть сварочный аппарат с возможностью сварки электродами, все, что вам действительно нужно для начала, — это несколько подходящих стержней. Нет газа, горелки, ножных педалей или расходных материалов для горелки… Это самая простая сварка.

- Нержавеющая сталь перемещается на сварочных столах, поэтому обязательно прикрепите ее к заготовке зажимом или прихватками.

- Выберите правильный электрод для заготовки (опять же, типичны марки 316, 308 или 312).

- Помните, что вам не удастся сварить тонкие листы нержавеющей стали. Многие сварщики борются с нержавеющим листом толщиной менее 2 мм.

Все дело в меньшей управляемости дуговой сварки MMA для таких применений.

Все дело в меньшей управляемости дуговой сварки MMA для таких применений. - Тонкий лист может быть проблемой. Но для сравнения, сварка низкоуглеродистой стали с нержавеющей сталью или высокоуглеродистой инструментальной сталью действительно играет на сильных сторонах MMA.

- Предварительный нагрев часто помогает при обработке некоторых нержавеющих сталей. Это потому, что это может помочь предотвратить растрескивание. Предварительный нагрев обычно проводят паяльной лампой, кислородно-ацетиленовой или кислородно-пропановой горелкой.

Независимо от того, идет ли речь о сварке нержавеющей стали MIG, TIG или MMA, ваша работа выиграет от последовательного применения полезных советов, таких как приведенные выше. Добавьте качественные расходные материалы и (при необходимости) несколько хорошо подобранных аксессуаров, а затем тренируйтесь, тренируйтесь, тренируйтесь. Вскоре вы освоите сварку нержавеющей стали. Если вы профессионал, который уже там, вы знаете, что мы имеем в виду.

Если вы профессионал, который уже там, вы знаете, что мы имеем в виду.

Давайте поговорим о сварке нержавеющей стали

Овладев основами сварки нержавеющей стали, вы, возможно, расширите свои навыки для решения особых задач сварки нержавеющей стали с мягкой (углеродистой) сталью или даже для более специализированных применений.

Что бы вы ни сварили из нержавеющей стали, помните, что команда R-Tech всегда готова помочь вам. Конечно, они помогут вам выбрать что угодно, от одной газовой линзы или набора присадочных стержней из нержавеющей стали до сварочного аппарата MIG. Но им также нравится делиться ценными советами, основанными на многолетнем опыте, или просто говорить о сварке нержавеющей стали.

5 насадок для сварки труб из нержавеющей стали

С нержавеющей сталью не обязательно сложно работать, но ее сварка требует особого внимания к деталям. Он не рассеивает тепло, как мягкая сталь или алюминий, и может потерять часть своей коррозионной стойкости, если на него будет воздействовать слишком много тепла. Передовой опыт может способствовать сохранению его коррозионной стойкости. Изображения: Miller Electric

Передовой опыт может способствовать сохранению его коррозионной стойкости. Изображения: Miller Electric

Коррозионная стойкость нержавеющей стали делает ее привлекательным выбором для многих важных применений труб и трубопроводов, включая высокочистые продукты питания и напитки, фармацевтику, сосуды под давлением и нефтехимию. Однако этот материал не рассеивает тепло так, как мягкая сталь или алюминий, а неправильная сварка может снизить его способность противостоять коррозии. Применение слишком большого количества тепла и использование неправильного присадочного металла являются двумя виновниками.

Использование некоторых передовых методов сварки нержавеющей стали может помочь улучшить результаты и обеспечить сохранение коррозионной стойкости металла. Кроме того, модернизация сварочного процесса может повысить производительность без ущерба для качества.