Сушка лиственницы в сушильных камерах

Содержание

Лиственница представляет собой один из самых сложных типов древесины в плане сушки. Она имеет высокую природную плотность/твердость, упругость, что объясняется особенностями природного строения и структуры расположения годичных колец.

Именно эти особенности позволяют использовать пиломатериал из лиственницы снаружи здания в качестве садовой мебели или для обустройства уличной террасы. Но чтобы материал из этой породы был действительно качественным, важно соблюдать технологию ее сушки и не допускать ошибок. А именно, лишний перегрев пиломатериалов может привести к возгоранию содержащихся смол, появлению трещин и короблению.

Правильная сушка лиственницы в камере осуществляется особыми методами, подразумевая более тщательный выбор режимов работы. В другом случае вместо качественного пиломатериала можно получить просто дорогие дрова.

Сушка доски лиственницы в домашних условиях может занять несколько месяцев, в зависимости от способа.

К особенностям этой породы древесины следует отнести:

- высокую плотность,

- большой вес,

- отменную упругость.

Из-за всего этого в ней всегда остается большое количество влаги, которая портит свойства как строительного материала. Важно качественно высушить ее, что можно выполнить только при использовании высокотехнологичного сушильного оборудования как пример вакуумной технологии.

Проблемы, возникающие в процессе сушки лиственницы (сложности и причины)Прежде, чем приступить к рассмотрению проблем, возникающих в процессе сушки пиломатериалов из лиственницы, необходимо разобраться в причинах, их вызывающих.

Рассмотрим их в свете подхода к данной проблеме кандидата технических наук, сотрудника СГУ им. Решетнёва Шакура Зарипова.

В общедоступном изложении, его взгляд на проблему, следующий.

В основе всех существующих технологий сушки пиломатериалов лежат физические процессы капиллярных явлений. Пиломатериалы, в данном случае, рассматриваются в роли проводящей открытой системы. То есть их сравнивают с системой, состоящей из огромного количества односторонне открытых микротрубок. Вода, испаряющаяся с поверхности древесины, восполняется посредством сил, возникающих на стенках сосудов. Фактически организуется вытягивание влаги из центра пиломатериала на его поверхность.

Подобный подход обеспечил математическое обоснование процесса удаления воды из пиломатериалов, являющихся пористыми капиллярными телами. Значительный вклад к это внёс академик Лыков А.В.

Взгляд с другой стороныНо лиственница, в отличие от древесины иных пород, в эту теорию не вписывается. Упомянутая теория не учитывает запуск процесса гидролиза в подобной древесине при повышении температуры.

Упомянутая теория не учитывает запуск процесса гидролиза в подобной древесине при повышении температуры.

Поэтому более верным является рассмотрение процессов массопереноса не в открытой, а в закрытой системе.

Лабораторные испытания показали, что максимальный вывод воды из пиломатериалов лиственных пород регистрируется в течение первых суток (24-30) часов. Затем наступает кратное снижение (в 2 и более раз). На эти процессы плотность материала не влияет.

Основным параметром, влияющим на интенсивность водоотделения из лиственничных пиломатериалов, являются (содержащиеся в древесине) экстрактивные вещества.

При сушке подобной древесины температура в центральной части доски периодически достигала аналогичного показателя для внешней среды. Причиной этого может быть только наличие неучтённого источника энергии. В его роли выступают химические процессы, комплексно протекающие в древесине при увеличении температуры.

Особенности сушкиПри низкотемпературной сушке на поверхность выступают: экстрактивные вещества в водных растворах и парогазовая смесь. Вода и смесь испаряются (сливаются). Экстрактивные вещества остаются. Уже при температурах 40-45 градусов из лиственницы выделяется значительное число веществ, включая формальдегид и фенол.

Вода и смесь испаряются (сливаются). Экстрактивные вещества остаются. Уже при температурах 40-45 градусов из лиственницы выделяется значительное число веществ, включая формальдегид и фенол.

В процессе сушки, благодаря избыточному давлению, на поверхность вытесняется содержимое клеточного пространства. Это приводит к формированию на поверхности пиломатериалов полимерной плёнки. Последняя блокирует вывод влаги из древесины.

Поэтому целесообразно, при использовании низкотемпературных процессов сушки, начинать работу с температуры в 40°. Это обеспечивает максимальный период, на протяжении которого влага удаляется наиболее интенсивно. При этом давление, как правило, не превышает 20кПа. По времени данный период занимает от 11 до 60 часов.

На втором этапе давление существенно возрастает, а интенсивность сушки снижается. Лабораторным путём установлено, что в парогазовой смеси содержится, в среднем. 139 различных компонентов. В водном растворе присутствует значительное количество водорастворимых веществ, основную часть которых составляет арабиногалактан.

Этот материал способен удерживать большое количество воды. Накапливаясь на поверхности пиломатериалов, он интенсивно впитывает её изнутри доски и из воздуха. Это провоцирует набухание, и образование на поверхности водяных пузырьков.

При любом изменении температуры они интенсивно лопаются, формируя полимерную плёнку, наличие которой многократно снижает интенсивность процесса сушки.

Этот процесс можно объяснить защитной реакцией древесины на неблагоприятные внешние условия.

Совершенствование технологии сушкиЭтот процесс предусматривает более точный учёт всего многообразия факторов, влияющих на сушку, своевременный переход на иные температурные уровни. Всё это позволяет поддерживать максимальную интенсивность удаления воды, снижает время сушки и энергозатраты на процесс её организации.

Основные рекомендацииПо результатам исследований было выработано несколько предложений, позволяющих интенсифицировать процесс, сократить время сушки и добиться повышения качества пиломатериалов.

- Сушку лиственницы требуется осуществлять с использованием многоступенчатой структуры применяемых режимов, в основу которой положена восходящая закономерность;

- на первой ступени температура ≤ (40-42) °С, что позволит добиться максимальной интенсивности выведения воды;

- шаг температур между ступенями сушки (5-8) °С;

- момент необходимости перехода устанавливается по интенсивности водоудаления.

Учёт усреднённого значения содержания воды в пиломатериале необходимой информации получить не позволяет.

- Влаготеплообработка в версии, предлагаемой РТМ, при сушке лиственницы малоэффективна;

- Для выравнивания влагосодержания в подобных материалах, прошедших сушку, следует выдерживать их 72 часа при температурах планируемой эксплуатации;

- осушение агента сушки в камерах, работающих периодически, проводится по технологии, используемой в моделях непрерывного действия, по следующему принципу: сколько воды вытеснено, столько же должно быть удалено;

- рациональной можно считать технологию осушения воздуха в камере, позволяющую удалять воду по замкнутому циклу.

Для этого часть парогазовой смеси рекомендуется прогонять через конденсатор, хладоагентом в котором выступает водопроводная вода.

Предлагаемая структура режимов сушки не приводит к увеличению процента трещин и поперечного коробления.

Промышленное применение результатов данной работы позволяет снизить время сушки лиственных пиломатериалов почти на 10%. Оптимальным решением является использование вакуумных сушильных камер. В них создаются условия, исключающие формирование блокирующего поверхностного слоя.

При определении экономической эффективности предлагаемого пакетного решения базовыми считались режимы, задаваемые согласно нормативу 19733-84. Их главным недостатком является неэффективное расходование теплоэнергии, обусловленное увеличением межступенчатых временных периодов.

Своевременный переход, обеспечиваемый вакуумной камерой, позволяет значительно экономить её.

Кроме этого рациональная технология осушения агента, исключает выброс в атмосферу значительного объёма тепловой энергии.

Вопросы естественной сушки в настоящей статье не рассматриваются, в силу продолжительности процесса, низкой эффективности и значительного процесса брака.

Поэтому кратко рассмотрим только сушку лиственничных пиломатериалов в сушильных камерах различных типов.

Что предлагает рынокКамерная сушка, наиболее распространённый вариант обработки лиственных пиломатериалов. В процессе сушки они последовательно подвергаются:

- нагреву;

- увлажнению;

- охлаждению;

- последующей сушке.

Циклы повторяются. При этом текущая влажность регулярно меняется.

Это универсальный метод обработки любых пиломатериалов.

Достоинствами использования сушильных камер является возможность загружать потребный объём материалов на каждый цикл сушки.

Обдуваемый потоками горячего воздуха пиломатериал быстро сохнет с внешней стороны, а изнутри влага остаётся. Из-за этого, при отдельных технологиях камерной сушки пиломатериал может растрескиваться. Чтобы исключить подобный негативный сценарий, предусмотрено чередование режимов: сушка, пропаривание, охлаждение. Весь процесс может занимать до трёх недель.

Из-за этого, при отдельных технологиях камерной сушки пиломатериал может растрескиваться. Чтобы исключить подобный негативный сценарий, предусмотрено чередование режимов: сушка, пропаривание, охлаждение. Весь процесс может занимать до трёх недель.

Речь, в данном случае, идёт о камерах российского, чешского, итальянского изготовления. Значительно реже встречаются финские камеры.

Все существующие камеры подразделяются по принципу работы на ряд разновидностей.

Большая часть рассчитана на конвективную обработку пиломатериалов. Горячий воздух циркулирует по всему объёму камеры, испаряя влагу из древесины, доводя оставшийся процент до заданного значения.

Лучшим, на сегодняшний день, решением является применение вакуумных камер. Создаваемое в них разряжение ускоряет процессы сушки при значительном возрастании качества готовых пиломатериалов.

- Срок сушки в 10 раз быстрее — это реальность!

Профессионалы деревопереработки, занимающиеся производством лиственных пиломатериалов, включая их сушку в камерах, не являющихся вакуумными, воспринимают наши утверждения скептически.

В качестве объективной реальности, с которой ничего поделать нельзя, они закладывают в технологические процессы сроки от 20 до 40 суток на получение лиственничной древесины столярной влажности (6-8) %. Всё остальное «от лукавого».

А теперь наши сроки.

- До столярной влажности (6-8) % лиственная доска толщиной 30 мм сохнет за 96 часов, 50 мм – за 120 часов.

- До погонажной влажности (12-15) %:

- 30 мм – 36 часов;

- 50 мм – 48 часов.

- Транспортная влажность в 20% достигается, соответственно:

- 30 мм – 30 часов;

- 50 мм – 38 часов.

При радиальном распиле коэффициент усушки составляет 0,19, при тангенциальном, 0,4.

Общий процент брака не превышает 1-2 (зависит от исходного состояния пиломатериалов). Подобные результаты достигнуты, благодаря серьёзной работе наших инженеров, программистов, проектировщиков и технологов.

Лиственничные пиломатериалы равномерно нагреваются специальными нагревательными панелями, созданными нашими инженерами.

Благодаря многолетнему анализу результатов экспериментальных сушек специалистам компании удалось рассчитать оптимальные температурные режимы сушки, их последовательность, параметры в камере на каждом этапе сушки.

Всё это заложено в программное обеспечение автоматики камеры (собственная разработка). Работы продолжаются. Поэтому клиент, заказавший у нас сушильную камеру, периодически получает обновлённое ПО.

Автоматика управления программируемая, что позволяет выбрать необходимый режим сушки с учётом породы древесины (например, лиственницы), её начальной и требуемой влажности, геометрических размеров материалов, закладываемых на сушку.

В подтверждение всего вышесказанного можете посмотреть это видео, полученное от руководителя компании, производящей пиломатериалы и погонаж из лиственницы на экспорт ((https://youtu.be/nlCC_VlrcAI).

При желании можете ознакомиться с иными видео отзывами других покупателей на нашем ютуб-канале или связаться с ними по телефону, который вам предоставит менеджер компании «Фалькон», отвечающий за работу с клиентами.

Преимущества сушки в вакуумных камерах производства компании «Фалькон»

Процесс заключается в интенсивном выведении влаги из толщи материала под действием вакуумной среды. В таких условиях молекулам воды легче высвобождаться. Они движутся вдоль волокон, поэтому быстро и эффективно выходит из древесины. Зафиксированное время сушки доски лиственницы в данных камерах в несколько раз меньше по сравнению с классическими технологиями :

до 6-8% (столярной) влажности

- 30 мм -96 часов

- 50 мм — 120 часов

до 12-15% (погонажной) влажности

- 30 мм — 36 часов

- 50 мм — 48 часов

до 20% (транспортной) влажности

- 30 мм — 30 часов

- 50 мм — 38 часов

Время зависит от выставленных режимов и начальной влажности доски. При термообработки лиственницы, древесина приобретает более темные тона, приобретает улучшенные показатели огнестойкости.

Коэффициент усушки лиственницы при тангенцальном распиле составляет 0,4.

Из этих данных видно что скорость сушки превосходит стандартные методы в конвективных камерах, не говоря уже о естественном процессе.

Также сушат лиственницу в домашних условиях, но время сушки может достигать больше 2 месяцев, при этом процент влаги в древесине составит около 18%. Так же существует риск коробления и растрескивания.

Кроме этого, процент брака намного меньше, потому что древесина прогревается равномерно по всей длине. Подробные данные и параметры по этой ссылке:

Наша компания сделала ставку на проектирование и производство на заказ камер вакуумной сушки, максимально адаптированных под потребности клиента.

Серьёзные теоретические проработки позволили определить оптимальные материалы и конструкцию камеры и основных элементов, оптимизировать их изготовление.

Необходимые комплектующие (например, датчики) мы используем только собственной разработки!

Мы испробовали датчики от всех известных производителей, к нашему сожалению, в вакуумных камерах в силу специфики датчики выдают некорректные показатели.

Так же мы решили несколько вопросов, которые интересуют заказчиков в первую очередь:

- Обеспечили возможность доставки готовой камеры в любую точку России и за её пределы обычной автомобильной фурой (внешние размеры не выходят за установленные габариты).

- Максимально упростили монтаж на месте установки (камера поступает заказчику практически в 95% готовности к работе).

- Организовали дистанционный шеф монтаж, когда сборка выполняется сотрудниками компании заказчика, а наши специалисты находятся на связи в специальном чате. Который мы создаём для каждого покупателя нашей печи.

- В процессе сушки все показатели датчиков в режиме онлайн могут передаваться нашему специалисту, что позволяет оперативно консультировать клиента в любых нестандартных ситуациях.

Кроме комплекса мер, упрощающих доставку, монтаж и эксплуатацию, к числу бесспорных достоинств наших камер относятся их эксплуатационные характеристики.

Объём одной закладки рассчитывается с учётом производственных потребностей заказчика. среди наших вакуумных камер, успешно эксплуатируемых по всей России, есть модели, рассчитанные на единовременную загрузку от 1 до 42 кубометров пиломатериалов.

Конструкция камеры допускает возможность:

- одновременной сушки пиломатериалов разных размеров и геометрии;

- изготовленных из древесины различных пород;

- с разными начальными показателями влажности;

- со снижением данного показателя до необходимого, от равновесной (транспортной) до мебельной.

В отличие от иных производителей, компания «Фалькон» не просто поёт дифирамбы своей продукции. Вы можете не просто ознакомиться с рекламными буклетами, но и лично убедиться в том, что наши слова не расходятся с делом.

Для этого можно выбрать один из доступных вариантов:

- созвониться с любым из наших покупателей (телефоны предоставляются по запросу) и напрямую выяснить его мнение о преимуществах и недостатках наших вакуумных камер;

- можно прислать своего представителя непосредственно на нашу испытательную площадку.

Здесь на каждой готовой камере, перед ей отправкой заказчику, проводится по три контрольных сушки.

Здесь на каждой готовой камере, перед ей отправкой заказчику, проводится по три контрольных сушки.

Потенциальный заказчик имеет право присутствовать на любом этапе, задавать интересующие вопросы, лично проводить замеры качества готовых пиломатериалов (влажность, процент брака).

Если оформлен заказ на разработку и изготовление камеры вашей организации, приехавший представитель пройдёт комплексное обучение с практической отработкой всех вопросов. И получит комплект методических материалов по организации эксплуатации и обслуживания камеры.

ВыводыЕсли вы заинтересованы в развитии собственного бизнеса, нуждаетесь в высококачественных сухих пиломатериалах для собственных нужд, либо планируете их продажу, решение о заказе собственной вакуумной камеры для сушки древесины в компании «Фалькон» является самым взвешенным, в плане соотношения стоимости, сроков изготовления и доставки, производительности и качества готовой продукции.

Кроме этого вы получаете техническое сопровождение ведущими специалистами на весь срок эксплуатации камеры, периодическое обновление ПО, гарантированные поставки запасных частей для выполнения плановых ТО или ремонтных работ.

Умеете считать деньги, нацелены на рост прибыли и расширение рынков сбыта — значит ваша компания, наш потенциальный клиент!

Лиственнице нужен особый подход | Лесной комплекс

Профессионалы знают, как капризна лиственница при сушке. Мало того, что сушка длится в 2,5 – 3 раза дольше, чем сушка сосны, что само по себе затратно, так ещё и нет 100-процентной гарантии, что каждую партию удастся высушить качественно.

Может быть поэтому, несмотря на свои уникальные характеристики, эта порода не находит столь широкого применения в строительстве и изготовлении столярных изделий.

Свежий взгляд и неординарный подход к решению проблемы конвективной сушки лиственничных пиломатериалов предложил учёный Сибирского государственного университета науки и технологий имени академика М. Ф. Решетнёва Шакур Зарипов, защитивший диссертацию о совершенствовании технологии сушки лиственничных пиломатериалов.

– Шакур Гаянович, расскажите, чем ваш подход к сушке отличается от общепринятого?

– Общепринятая технология сушки

древесины основана на физике капиллярных явлений, когда древесину представляют

в виде открытой проводящей системы. Проще говоря, системой микротрубочек,

которые с одной стороны открыты, поэтому вода, испаряясь с поверхности доски,

восполняется за счёт сил, образующихся на стенках сосудов. Таким образом,

происходит своеобразное вытягивание влаги, что приводит выводу влаги из центра

доски на поверхность.

Проще говоря, системой микротрубочек,

которые с одной стороны открыты, поэтому вода, испаряясь с поверхности доски,

восполняется за счёт сил, образующихся на стенках сосудов. Таким образом,

происходит своеобразное вытягивание влаги, что приводит выводу влаги из центра

доски на поверхность.

Данный подход позволил математически обосновать процесс удаления влаги из древесины как капиллярно-пористого тела. Основоположником этого подхода является академик Алексей Васильевич Лыков.

Все процессы, которые касались таких пород, как сосна, берёза, описаны очень убедительно. Но древесина лиственницы, в отличие от других пород, во многом не согласуется с «классическими» представлениями.

В изучение сушки лиственницы большой вклад внесли коллеги с кафедры теплотехники нашего СибГТУ: Л. Н. Кротов, В. Н. Ослонович, Н.В Дзыга и другие.

Л. Н. Кротов и В. Н. Ослонович в одной из своих работ экспериментально доказали наличие избыточного давления в древесине лиственницы при конвективной сушке. Н. В. Дзыга экспериментально проверил возможность сушки лиственничных пиломатериалов в горячей воде. Однако результаты экспериментов объяснить они не смогли.

Н. В. Дзыга экспериментально проверил возможность сушки лиственничных пиломатериалов в горячей воде. Однако результаты экспериментов объяснить они не смогли.

Мне представляется, что их основная ошибка заключалась в приверженности подхода, применяемого к сушке других пород, который не учитывает возможности запуска реакций гидролиза в древесине лиственницы при незначительном повышении температуры. В этой связи пришлось создавать своё понимание о процессе конвективной сушки лиственничных пиломатериалов.

Мои предположения основывались на сведениях, которые изложены в специальной литературе по пропитке древесины лиственницы, где процессы массопереноса рассматриваются в закрытой системе.

Проведя ряд экспериментов, я пришёл к выводу, что низкотемпературные режимы не учитывают особенности строения данной породы древесины, из-за которого в центре доски возникает избыточное давление. Поэтому отечественные и зарубежные режимы сушки не в состоянии обеспечить высокое качество сушки лиственничных пиломатериалов.

– Расскажите, какие эксперименты подтолкнули вас к таким выводам.

– Первый эксперимент – простой по сути, но глубокий по содержанию.

В засверленный канал в лиственничном образце была вставлена медная трубка. Другой конец трубки был выведен в сосуд с водой. После нагрева образца в течение трёх часов при температуре 600С из образца стали выделяться пузырьки. Это указало на то, что при нагреве древесина лиственницы переходит в химически активную систему.

В результате образуется парогазовая смесь, которая выводит содержимое древесины, включая воду.

Последующие эксперименты показали, что наиболее интенсивно происходит вывод воды в течение первых 24-30 часов сушки. После указанного периода интенсивность выделения воды снижается в несколько раз. При более внимательном анализе процессов удаления воды пришёл к выводу о том, что плотность древесины лиственницы какого-либо значимого влияния не оказывает.

Основным фактором, который формирует интенсивность выделения воды из древесины лиственницы, являются экстрактивные вещества.

В процессе сушки лиственничных пиломатериалов было обращено внимание на то, что периодически температура в центре доски повышалась практически до уровня температуры окружающей среды.

Такое может происходить только в том случае, если есть источник энергии. Таким источником является комплекс химических процессов, которые формируются в древесине при повышении температуры.

В результате было установлено, что в процессе низкотемпературной сушки из древесины лиственницы на поверхность доски выделяется две основных группы веществ: парогазовая смесь и водный раствор экстрактивных веществ. Парогазовая смесь и вода с поверхности удаляется испарением и элементарным сливом. На поверхности доски остаются экстрактивные вещества.

Эксперименты показали, что при температурном интервале в 40-45°С из древесины лиственницы выделяется множество веществ, таких, как фенол, формальдегид.

Неслучайно, у операторов сушильных камер формируется целый букет профессиональных заболеваний.

По аналогичной схеме происходит сушка пиломатериалов таких пород, как ель, пихта.

Больше всего пахучих веществ даже не в лиственнице, а в ели. Ёлка – самая «пахучая». Для минимизации негативного воздействия на здоровье операторов еловые пиломатериалы стараются сушить в камерах, находящихся подальше от лаборатории, так как именно из пиломатериалов данной породы выделяется значительное количество пахучих веществ.

— Как это проявляется при сушке?

– При сушке из древесины лиственницы вытесняется содержимое клеточного пространства под действием избыточного давления. В результате на поверхности доски образуется полимерная плёнка, блокирующая вывод воды из древесины.

Целесообразно конвективный процесс сушки низкотемпературными режимами начинать с температуры 40-42°С. Указанный температурный уровень позволяет максимально увеличить период интенсивного удаления влаги из древесины лиственницы.

– А что это за вещества? Их состав известен?

– Экспериментально установлено, что избыточное давление в центре доски – величина переменная и во многом зависит от периода сушки. В начальный период давление не превышало 20 кПа, интенсивность вывода воды достигает максимальных значений. Продолжительность этого периода составляет 11-60 часов.

Второй этап сушки характеризуется резким повышением избыточного давления и понижением интенсивности сушки. Продолжительность этого периода составляет от нескольких десятков часов до сотен.

Химический анализ веществ, которые выделяются из древесины лиственницы при сушке низкотемпературными режимами, показал, что в парогазовой смеси содержится порядка 139 компонентов, а в водном растворе, кроме непосредственно воды – водорастворимые вещества. Основная масса – это арабиногалактан.

Данное вещество обладает таким свойством, как способность удерживать значительное количество воды. Поэтому, накапливаясь на поверхности доски, оно впитывает воду как из непосредственно центра доски, так и из окружающей среды. Такое впитывание приводит к набуханию – на поверхности доски образуются пузырьки, наполненные водой.

Такое впитывание приводит к набуханию – на поверхности доски образуются пузырьки, наполненные водой.

Любое изменение температуры приводит к тому, что пузырьки лопаются, вследствие чего образуется полимерная плёнка, которая практически блокирует вывод содержимого древесины – интенсивность сушки снижается в несколько раз по сравнению с первоначальным периодом.

Данный механизм образования плёнки есть защитная реакция дерева на внешнее воздействие. Что это значит? Дерево запускает механизм защиты от организмов-вредителей, а также от возгорания. Возьмём подсочку, сбор смолы. Делаются надрезы (раны на стволе), и дерево пытается защититься путём выделения на поверхность вещества, которое заделывает эти раны. По сути, мы высасываем «содержимое» дерева. Отсюда и слово «живица». Дерево себя защищает.

Я пришёл к выводу, что повышение температуры древесины при сушке – тоже своего рода реакция на стресс.

– Но как же так, ведь древесина – это уже не живое дерево.

– Для реализации вышеприведённого механизма образования защитной плёнки не обязательно иметь живое дерево. Примеров, когда неживая система работает по аналогичной схеме, можно привести великое множество.

Примеров, когда неживая система работает по аналогичной схеме, можно привести великое множество.

Самым наглядным примером может служить современный двигатель внутреннего сгорания. ДВС – это не живой организм. Но функционирующая система, реагирующая на различные факторы, выводит работу двигателя на оптимальный уровень. Древесина в данном случае тоже представляет систему, которая реагирует на температуру и другое воздействие.

Врагов у дерева очень много. Каждый пытается полакомиться, и тем не менее, деревья живут и процветают, но в определённых природных условиях. Древесина напичкана самыми разными веществами.

Согласно литературным источникам на настоящий момент установлено порядка 3600 видов экстрактивных веществ в древесине различных пород.

Поэтому каждая порода древесины выделяет

свои защитные вещества, которые уничтожают патогенную флору. Используя эти

свойства, бондари делают бочки, в которых можно в любую жару хранить продукты

питания, и они не испортятся. Раньше в деревнях, например, молоко возили на

покос в берестяных туесках, и оно не закисало в жару.

Раньше в деревнях, например, молоко возили на

покос в берестяных туесках, и оно не закисало в жару.

Или другой пример. Когда опадает лист, дерево начинает готовиться к зиме, вырабатывает вещества, которые связывают влагу, чтобы не образовался лёд. Природа все предусмотрела, эти вещества по весне являются питательной средой для того, чтобы распустились листья.

– Давайте поговорим о вашей диссертации. Как она называется?

– «Совершенствование технологии сушки лиственничных пиломатериалов». Само понятие «совершенствование технологии» предполагает улучшение через более точный учёт факторов, которые оказывают влияние на изучаемый процесс. Для этого необходимо своевременно переходить с одного температурного уровня на другой, что позволяет поддерживать интенсивность удаления воды из древесины лиственницы на максимальном уровне.

Такой подход позволяет максимально сократить время сушки и, как следствие, снизить энергетические затраты.

– А что у вас за сушильная камера в институте?

– В процессе работы над диссертацией было создано несколько сушильных установок – от настольной до полупромышленной. Каждая установка создавалась для проведения определённого вида исследований. Так, для изучения основных закономерностей процесса удаления влаги была создана установка, где размер образцов по длине ограничивался 50 см.

Каждая установка создавалась для проведения определённого вида исследований. Так, для изучения основных закономерностей процесса удаления влаги была создана установка, где размер образцов по длине ограничивался 50 см.

Для проверки полученных закономерностей была смонтирована полупромышленная камера, где размеры образцов по длине составили 2 м.

После отработки режимов в полупромышленной камере была проведена их апробация уже на промышленной площадке в сушильных камерах итальянского производства «Nardi».

В результате полученных исследований было установлено, что сушка лиственничных пиломатериалов происходит не за счёт испарения влаги с поверхности – оно вторично –, а за счёт избыточного давления.

— Шакур Гаянович, это только у лиственницы так? Почему для своих исследований вы выбрали именно эту породу?

– Древесина лиственницы – это проблемная

древесина. Поэтому она для меня представляет научный и практический интерес.

Мне кажется, что я смог чуть-чуть расширить круг знаний о данной древесной

породе, посмотрев на нее с несколько с другой стороны.

Думаю, что по подобной схеме происходит сушка и многих других пород. Но это уже другой вопрос.

– Как вы предлагаете усовершенствовать процесс сушки с учётом полученных вами данных?

– Нет смысла пересказывать все тонкости проведённых исследований. Остановлюсь на основных положениях, которые следуют из полученных данных.

Основные выводы, которые следуют из работы:

- для сушки лиственничных пиломатериалов необходимо использовать многоступенчатую структуру режимов, основанную на восходящей закономерности;

- температура первой ступени режима не должна превышать 40-42 0С, что обеспечит максимальную интенсивность удаления воды из древесины;

- температурный интервал между ступенями составляет 5-8 0С;

- момент перехода с одной ступени на

другую следует устанавливать по интенсивности удаления воды, а не по усреднённому значению содержания воды в древесине; - влаготеплообработки в том виде, который рекомендуется РТМ по сушке имеют низкую эффективность;

- для выравнивания влагосодержания в лиственничных пиломатериалах, прошедших сушку, рекомендуется проводить выдержку в течение 72 ч.

при температурах, при которых предполагается эксплуатировать производимое изделие;

при температурах, при которых предполагается эксплуатировать производимое изделие; - осушение агента сушки в сушильных камерах периодического действия необходимо проводить аналогично технологии, которая применяется в установках непрерывного действия по принципу: сколько воды вытесняется из древесины, столько удаляется из сушилки;

- рациональной технологией осушения воздуха в сушильной камере следует считать такую, которая удаляет воду в замкнутом цикле, пропуская часть парогазовой смеси через конденсатор, где хладагентом является холодная вода, взятая из водопровода.

Промышленный эксперимент в полной мере подтвердил состоятельность теоретических гипотез и достоверность результатов экспериментальных исследований, проведённых в лабораторных условиях.

Предлагаемая в работе структура режимов сушки лиственничных пиломатериалов какого-либо значимого влияния на окончательные показатели образования поперечного коробления и трещин не оказывает.

Промышленное применение разработанных

режимов сушки позволяет сократить продолжительность сушки лиственничных

пиломатериалов не менее чем на 10 %.

Одно из перспективных направлений, на мой взгляд, сушка под вакуумом. Вакуум позволит создавать условия, при которых формирование блокирующего слоя будет невозможным. Однако этот вопрос требует дополнительного изучения.

Для практиков очень важен аспект: использовать в процессе сушки лиственницы впрыск воды или нет. Это обязательная технологическая операция, которая, по мнению разработчиков сушильных камер, влияет на качество сушки.

Это правильно тогда, когда сушка пиломатериалов рассматривается в призме испарения влаги с поверхности. А когда речь идёт о выделении влаги под воздействием внутреннего давления, этот механизм не работает. Если на поверхности пиломатериал образовалась плёнка, то влага извне не может проникнуть в древесину. Поэтому проводить впрыски в данном случае – занятие бессмысленное.

В процессе всего периода сушки относительную

влажность целесообразно поддерживать на уровне 87-90 %. Для этого при

значительном снижении влажности древесины необходимо увлажнять высушиваемую

древесину, чтобы не допустить образование трещин.

Также в процессе изучения проблем сушки лиственничных пиломатериалов было обращено внимание на экологический аспект. В настоящее время конвективную сушку пиломатериалов принято относить к экологически чистым производствам. На самом деле это далеко не так.

При сушке лиственничных пиломатериалов выделяется значительное количество веществ, которые загрязняют окружающую среду. К таким веществам относятся фенол и формальдегид и многие другие. Поэтому есть необходимость разработки мероприятий по нейтрализации вредных веществ, которые выделяются из древесины лиственницы при конвективной сушке на окружающую среду.

Думаю, вариантов решения великое множество. Мы только в начале пути.

– Шакур Гаянович, насколько экономически оправданна предлагаемая вами технология сушки?

– При определении экономической

эффективности предлагаемых мероприятий за базовый вариант были взяты режимы по

ГОСТ 19773-84 «Пиломатериалы хвойных и лиственных пород. Режимы сушки в камерах

периодического действия».

Основной недостаток режимов по ГОСТ 19773-84 – это неэффективное расходование тепловой энергии на процесс сушки. Это связано с затягиванием межступенчатых периодов, когда имеют место временные отрезки с нулевой интенсивностью удаления воды. Поэтому своевременный переход с одной ступени на более интенсивную является основным преимуществом предложенной технологии сушки. Отказ от применения впрыска для проведения влаготеплообработок на любом этапе сушки также приводит к экономии тепловой энергии.

Однако основным фактором экономии тепловой энергии является применение рациональной технологии осушения агента сушки. Предлагаемая технология осушения исключает выброс в атмосферу огромного объёма тепловой энергии вместе с увлажнённым, но содержащим значительное количество тепла.

В работе дано обоснование применения

осушителя, где охлаждающим элементом является вода, взятая из холодного

водопровода. Суммарная экономическая эффективность от предлагаемых мероприятий

составит порядка 37,4%.

– Спасибо за интервью, Шакур Гаянович! Надеюсь, ваши начинания подхватят сибирские коллеги и учёные из других институтов.

ДЛЯ СПРАВКИ

Разработкой режимов сушки пиломатериалов в разные годы занималось большое количество учѐных, как отечественных, так и зарубежных: П. С. Серговский, Б. С. Шубин, И. В. Кречетов, Л. Н. Кротов, А. Г. Гороховский, С. И. Акишенков, И. В. Куликов, Н. В. Дзыга, F. Kollman, T. Maki, A.J. Stamm, K. Egner и др.

Изучению проблем образования внутренних напряжений и связанных с ними различного вида трещин в древесине при сушке посвящены исследования проф. Б. Н. Уголева и его учеников, проф. В. Н. Глухих и др.

Несмотря на значительное количество научных трудов, остаются нерешёнными вопросы, связанные с разработкой рациональных режимов лиственничных пиломатериалов при конвективном низкотемпературном процессе.

Установлено, что основным фактором, влияющим на удаление воды из древесины лиственницы, является избыточное давление, которое создаѐтся парогазовой смесью в центре доски.

В первые часы сушки, независимо от температуры, избыточное давление не превышает 20 кПа, что соответствует периоду интенсивной сушки. Дальнейший процесс сушки сопровождается ступенчатым повышением избыточного давления в центре.

Экспериментально доказано, что в процессе сушки проницаемость лиственницы снижается скачкообразно в несколько раз. Максимальное значение проницаемости – у свежесрубленной древесины.

Продолжительность сушки лиственничных пиломатериалов следует рассматривать как сумму двух периодов: интенсивного и замедленного. Переход от интенсивного к замедленному периоду происходит при среднем влагосодержании 25% при толщине доски 50 мм и при влагосодержании в 10-12 %, если толщина доски – 25 мм.

В результате внедрения всех разработанных мероприятий расчётный коэффициент экономической эффективности составит 37,4 %.

Особенности сушки пиломатериалов лиственницы — Макил Плюс в Москве

Содержание:

- Свойства древесины лиственницы

- Отличие лиственницы от других пород древесины

- Обеспечение правильного процесса сушки при использовании сушильных камер

Древесина лиственницы считается самой «капризной» из всех хвойных пород. В процессе сушки, при незнании специфических особенностей данного материала и несоблюдении технологий, на лиственнице чаще всего образуются пластевые и торцовые трещины. Сушка, осуществляемая с применением современных сушильных камер, позволит избежать деформации пиломатериала, сохранит его природный цвет и улучшит качество.

В процессе сушки, при незнании специфических особенностей данного материала и несоблюдении технологий, на лиственнице чаще всего образуются пластевые и торцовые трещины. Сушка, осуществляемая с применением современных сушильных камер, позволит избежать деформации пиломатериала, сохранит его природный цвет и улучшит качество.

Свойства древесины лиственницы

Структура лиственничной древесины схожа с другими хвойными породами. Так же как и они, лиственница обладает несомненным плюсом – повышенной стойкостью к агрессивной биологической среде и влаге. Поэтому древесину этой породы часто применяют для отделки внешних стен зданий, возведения перекрытий и настила полов в мансардах, беседках. Минимальная теплопроводность и высокая твердость древесины лиственницы не позволяет использовать ее для постройки домов, но дерево вполне подходит для возведения венцов.

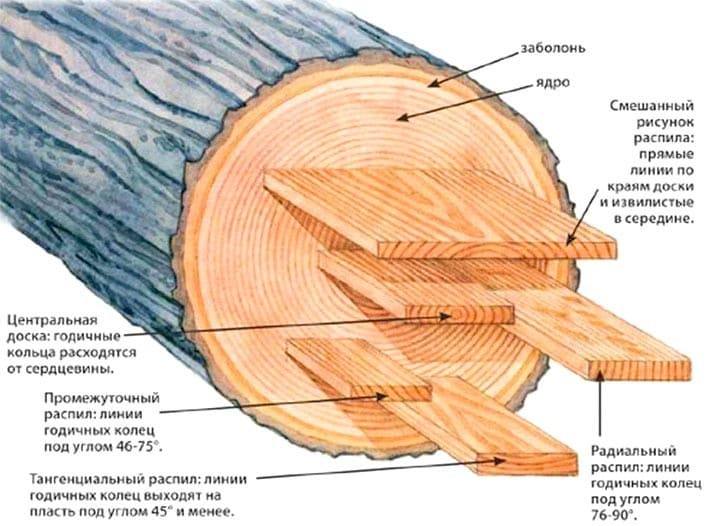

Помимо этого, лиственница характеризуется высокой плотностью. Последний параметр с одной стороны является достоинством породы, но и в то же время относится к ее главному недостатку. Большая плотность древесины, показатели которой ядра и заболонья сильно отличаются, в сочетании с высоким содержанием влаги, затрудняет процесс обработки лиственницы и может привести к образованию трещин и искривлению пиломатериала. Сократить возможный процент деформации можно, если производить сушку в радиальном направлении, коэффициент которой на 2,0 меньше, чем при тангенциальной.

Большая плотность древесины, показатели которой ядра и заболонья сильно отличаются, в сочетании с высоким содержанием влаги, затрудняет процесс обработки лиственницы и может привести к образованию трещин и искривлению пиломатериала. Сократить возможный процент деформации можно, если производить сушку в радиальном направлении, коэффициент которой на 2,0 меньше, чем при тангенциальной.

Отличие лиственницы от других пород древесины

Основное отличие древесины лиственницы от сосны и других пород является коэффициент влагопроводности. У лиственницы он растет при повышении температуры воздействия, на много больше, чем у других пород:

| Порода древесины | Коэффициент тангенциальный | Коэффициент радиальный |

|---|---|---|

| Лиственница | 0,40 | 0,19 |

| Пихта | 0,29 | 0,15 |

| Ель | 0,31 | 0,17 |

| Береза | 0,34 | 0,28 |

| Кедр | 0,28 | 0,15 |

| Сосна | 0,31 | 0,18 |

| Ясень манчжурский | 0,32 | 0,20 |

| Дуб черешчатый | 0,29 | 0,19 |

Из-за более низкого напряжения между тангенциальными и радиальными слоями, дерево других пород меньше коробится, реже растрескивается и быстрее достигает необходимых параметров влажности.

Обеспечение правильного процесса сушки при использовании сушильных камер

Сушка лиственницы с применением сушильных камер – это самый эффективный и надежный способ термической обработки этой породы. Она позволяет в короткие сроки добиться транспортной влажности лиственницы, которая может варьироваться от 6 до 15%. Для того чтобы избежать неприятных результатов, в процессе данной процедуры необходимо учитывать толщину древесины и точно соблюдать технологию:

- для достижения 8% влажности пиломатериала, толщиной до 38 мм необходима сушка в течение 14 дней. Для получения 15% влажности это параметра уменьшается до 8 суток;

- достичь 6% влажности у древесины, толщиной 50 см, удастся за 30 дней, а получить лиственницу с 15% влажности можно за 20 суток.

Чтобы лиственницу не покоробило и на ней не образовались трещины, сушку следует производить при мягком режиме с постоянным контролем точно заданной температуры. Максимальная температура для пиломатериала, толщиной 50 см является 65°С, а для доски 32 мм 55°С. При этом в процессе сушки температуру с минимального значения необходимо поднимать постепенно – для тонкой древесины на 5°С, для толстой на 2 – 3°С в час. Если в камере присутствует дренаж, то рекомендуется принудительно закрыть вытяжку. Медленный нагрев с исключением поступления свежего воздух обеспечит сохранность доски и исключит ее растрескивание.

При этом в процессе сушки температуру с минимального значения необходимо поднимать постепенно – для тонкой древесины на 5°С, для толстой на 2 – 3°С в час. Если в камере присутствует дренаж, то рекомендуется принудительно закрыть вытяжку. Медленный нагрев с исключением поступления свежего воздух обеспечит сохранность доски и исключит ее растрескивание.

Максимальной эффективности сушки лиственницы можно добиться только при использовании специализированного оборудования, к которому относятся сушильные камеры для пиломатериалов от компании ООО «Макил Плюс». Камеры оснащены высокотехнологичными системами, создающими оптимальные условия для качественной сушки пиломатериала и точно контролирующими температурный режим и равновесную влажность. Сушильные камеры для древесины имеют современное программное обеспечение и интуитивно простую систему управления, которая позволяет контролировать каждый этап сушки, а также избежать потенциальных ошибок со стороны оператора, снизив возможный брак до 2%.

- Предыдущая статья

- Следующая статья

Технология переработки лиственницы — Мегаобучалка

Введение

Объектом данной работы является разработка деревообрабатывающего участка для производства террасной доски из лиственницы и технологии последующей отгрузки готовой продукции в порту «Выборгский».

Цель работы – создание современного высокотехнологичного производства пиломатериалов, удовлетворение высокого спроса иностранных потребителей на пиломатериалы экспортного качества.

В настоящее время мировой рынок древесины показывает значительный рост. Россия является ведущим поставщиком мирового рынка древесины.

На территории РФ расположено почти 25% мирового леса, общий запас древесины составляет 82 млрд. куб. м при ежегодном допустимом объеме рубки в размере около 0,5 млрд. кубов, из которых используются сегодня менее чем четверть. В сфере внешнеэкономической деятельности Россия обеспечивает 40% мирового экспорта круглого леса хвойных пород и 30% экспорта круглого леса лиственных пород.

Поэтапным повышением экспортных пошлин на круглый лес государство пытается стимулировать переработку древесины внутри страны. Одновременно отменены экспортные пошлины на большинство видов продукции лесопереработки (340 видов).

В России в настоящее время проходит стадия реструктуризации всего лесопильного производства. На смену промышленности, которая уже существенно устарела, так как была введена еще в СССР, приходят современные технологии. Происходит замена «отживших» мощностей на новые высокопроизводительные линии. Реструктуризация наглядно показывает свои преимущества и выгодность для вложения инвестиций.

Поставщики связывают свои перспективы с заграницей. Уже сейчас на экспорт поставляется около 78% хвойных пиломатериалов и приблизительно 70% другой древесины. Больше всех пока закупают страны СНГ — порядка 25%. Далее следует Китай (20%) и государства Юго-Востока Азии — 19%. А вот Европа пока не слишком охвачена. Туда поставляется меньше 18% экспорта. С каждым годом эти цифры растут, но достаточно медленно. Россия имеет гигантский потенциал для увеличения экспорта пиломатериалов на мировой рынок древесины. В Европе имеются сильные конкуренты, которые отправляют свои лесоматериалы в разные страны мира. Например, пиломатериалы, производимые финнами и шведами, считаются элитными среди европейских потребителей. Главным преимуществом РФ в борьбе с ними в этом сегменте может стать более доступная стоимость.

С каждым годом эти цифры растут, но достаточно медленно. Россия имеет гигантский потенциал для увеличения экспорта пиломатериалов на мировой рынок древесины. В Европе имеются сильные конкуренты, которые отправляют свои лесоматериалы в разные страны мира. Например, пиломатериалы, производимые финнами и шведами, считаются элитными среди европейских потребителей. Главным преимуществом РФ в борьбе с ними в этом сегменте может стать более доступная стоимость.

Еще одним существенным конкурентным преимуществом России является возможность поставки на мировой рынок, и, в частности, в страны ЕС изделий из уникальной по своим свойствам древесины из сибирской лиственницы.

Обзор по предприятию

Проектируемое предприятия предполагает производство террасной доски из лиственницы и поставку ее на экспорт в страны Западной Европы.

Древесина лиственницы как в виде круглых лесоматериалов, так и в виде пиломатериала пользуется устойчивым спросом на рынке Западной Европы. Причем цены на лиственничную древесину практически не подвергаются сезонным колебаниям и остаются стабильно высокими.

Причем цены на лиственничную древесину практически не подвергаются сезонным колебаниям и остаются стабильно высокими.

На сегодняшний день в нашей стране лиственница обоснованно претендует на господствующее положение среди всех прочих пород, имеющих промышленное значение. В России лиственница занимает самые большие территории 274 млн га, что составляет около 40% общей площади наших лесов, где сосредоточено 33% всех запасов деловой древесины. Несмотря на то, что это дерево встречается в большинстве регионов России, более всего ценится древесина лиственницы сибирской (Larix sibirica). Это крупное хвойное летнезеленое дерево из семейства сосновых. Диаметр ствола у комля может доходить до 2,5 м, а высота достигать 50 м.

Одним из ключевых свойств лиственницы является высокая долговечность дерева, даже при экстремальных условиях эксплуатации изделий из него. Причина такой живучести — камедь, в большом количестве присутствующая в древесине и защищающая ее от гниения. В соответствии с европейским стандартом EN 350-2:1994 лиственница относится к группе очень стойких к гниению пород, причем биостойкость увеличивается с возрастом дерева, а самая биостойкая древесина находится в комлевой части ствола. Сопротивляемость к гниению древесины любой породы оценивается по отношению к биостойкости липы, которая принята за единицу. Ядро лиственницы имеет показатель биостойкости 9,1 — самый высокий среди пород, произрастающих на территории России. Сразу за лиственницей с большим отрывом следует дуб — биостойкость 5,2.

Сопротивляемость к гниению древесины любой породы оценивается по отношению к биостойкости липы, которая принята за единицу. Ядро лиственницы имеет показатель биостойкости 9,1 — самый высокий среди пород, произрастающих на территории России. Сразу за лиственницей с большим отрывом следует дуб — биостойкость 5,2.

Рассмотрим основные физические и механические свойства лиственницы.

Пористость. Для ранней древесины лиственницы пористость составляет 75,3 %, для поздней — 46,7 %.

Влажность. В растущей лиственнице распределение влаги по периметру и высоте ствола различно, особенно в заболонной и ядровой части древесины. Содержание влаги уменьшается от заболони к ядру, что связано с анатомическим строением лиственницы. Теоретическая максимально возможная влажность древесины лиственницы — 114-139 %, но практически древесина лиственницы никогда не достигнет такой влажности, даже если долгое время пролежит в воде. Это связано с наличием в ее макро и микрокапиллярах воздуха.

Объемный вес. Объемный вес древесины лиственницы колеблется в широких пределах — от 0,49 до 0,56 г/см3, в значительной степени он зависит от содержания поздней древесины: чем больше поздней древесины, тем больше объемный вес. Соотношение ранней и поздней древесины по объемному весу говорит о неравномерности строения древесины лиственницы, что вызывает ряд технических сложностей ее обработки.

Объемный вес древесины лиственницы колеблется в широких пределах — от 0,49 до 0,56 г/см3, в значительной степени он зависит от содержания поздней древесины: чем больше поздней древесины, тем больше объемный вес. Соотношение ранней и поздней древесины по объемному весу говорит о неравномерности строения древесины лиственницы, что вызывает ряд технических сложностей ее обработки.

Гигроскопичность. Гигроскопичность ранней и поздней зон древесины лиственницы почти одинакова, но период, в течение которого поздняя древесина достигает предела гигроскопичности, в 1,5-2 раза больше. В начальный период интенсивнее поглощает влагу из воздуха древесина с меньшим объемным весом.

Усушка и набухание. В явлениях усушки и набухания наиболее сильно проявляется анизотропия свойств древесины лиственницы. Наибольшая усушка наблюдается в тангенциальном направлении, меньше — в радиальном, а минимальная — вдоль волокон. Помимо этого, поздняя древесина усыхает меньше ранней. Усушка и набухание древесины лиственницы происходят не при любом изменении влажности, а только в пределах гигроскопичности. При усушке массивной древесины суммарная усушка в разных направления и зонах годичных колец выравнивается, но такое выравнивание вызывает в древесине сложную систему внутренних напряжений: растяжения, сжатия и скалывания на границах годовых слоев. Предотвратить эти напряжения не удается, они снимаются сами собой спустя длительное время после сушки.

При усушке массивной древесины суммарная усушка в разных направления и зонах годичных колец выравнивается, но такое выравнивание вызывает в древесине сложную систему внутренних напряжений: растяжения, сжатия и скалывания на границах годовых слоев. Предотвратить эти напряжения не удается, они снимаются сами собой спустя длительное время после сушки.

Электрические свойства. Древесина лиственницы часто используется для изготовления столбов линий связи, а также в качестве электроизоляционного материала, так как обладает высокой биостойкостью и прочностью, электропроводностью и диэлектрической проницаемостью.

Электропроводность. Древесина лиственницы является проводником электрического тока во влажном состоянии и электроизолятором — в сухом. С увеличением температуры и влажности электропроводность сильно повышается. Электропроводность лиственницы вдоль волокон в 3-5 раз выше, чем поперек волокон.

Диэлектрическая проницаемость лиственницы вдоль волокон выше, чем поперек них, а в радиальном направлении выше, чем в тангенциальном.

Плотность. Древесина лиственницы плотнее сосновой на 25%, еловой — на 30%, пихтовой — на 45%, но она на 6-9% менее плотная, чем древесина бука, дуба и ясеня. Таким образом, древесина лиственницы по плотности близка к древесине твердолиственных пород и значительно превосходит древесину основных хвойных пород. Плотность древесины повышается с увеличением доли поздней древесины. Ширина годичных слоев как таковая не является признаком, определяющим плотность древесины лиственницы.

Если рассматривать все породы, лиственница относится, пожалуй, к породам средней плотности, ее плотность обычно 665 кг/м3, но при содержании большого количества влаги в древесине плотность достигает максимального значения и может увеличиться на 26-30 %. При высыхании древесина склонна к короблению и растрескиванию. При доведении влажности до 12 % усушка древесины лиственницы может составлять примерно 9% от первоначального объема ствола.

Прочность. Лиственничная древесина по сравнению с сосновой более прочная при статическом изгибе, сдвиге, более износостойкая и твердая. По сжатию и растяжению вдоль волокон лиственница превосходит сосну на 40 %. Но сжатие поперек волокон и местное смятие выдерживает хуже сосны. В среднеплотном насаждении лиственница хорошо очищается от сучьев

По сжатию и растяжению вдоль волокон лиственница превосходит сосну на 40 %. Но сжатие поперек волокон и местное смятие выдерживает хуже сосны. В среднеплотном насаждении лиственница хорошо очищается от сучьев

Торцовая, радиальная и тангенциальная твердости лиственницы выше, чем у основных хвойных пород, произрастающих на территории Российской Федерации, — ели и сосны, но ниже, чем у дуба и ясеня.

Древесина лиственницы отличается высокой стойкостью к механическим повреждениям и прочностью; по этим свойствам она сопоставима с дубом. В конструкциях, работающих при значительных нагрузках, лиственница надежнее, чем другие распространенные хвойные породы, и может конкурировать с твердолиственными породами. Использование лиственницы в конструкциях и сооружениях, где важным условием является не только прочность, но и масса древесины, требует анализа имеющихся данных с учетом массы древесины, и в этом случае приобретает значимость такой показатель, как прочность, приведенная к плотности.

При сравнении средних значений качества древесины можно определить, что при всех основных видах нагрузок у лиственницы и сосны показатели одинаковые, а по торцовой твердости лиственница превосходит сосну на 15 %. Таким образом, в ответственных конструкциях можно использовать детали из древесины лиственницы, если по массе они не отличаются от деталей из пихты, ели и сосны. Но, учитывая высокую плотность древесины лиственницы, можно изготавливать детали меньшего сечения, что дает значительную экономию древесины.

Механические свойства древесины обычно определяются при действии на нее таких нагрузок, как растяжение, сжатие, сдвиг, изгиб, кручение.

Растяжение. При испытании древесины лиственницы на растяжение поперек волокон выявляется ее незначительное сопротивление, оно во много раз меньше, чем сопротивление при растяжении вдоль волокон. В радиальном направлении прочность древесины лиственницы немного выше, чем при растяжении в тангенциальном, что можно объяснить дополнительным сопротивлением, которое оказывают сердцевинные лучи.

Сжатие. Хуже всего древесина лиственницы сопротивляется сжатию поперек волокон в радиальном направлении. Сжатию вдоль волокон лиственница сопротивляется лучше всего. Прочность на сжатие поперек волокон в тангенциальном направлении у нее выше, чем в радиальном, что объясняется резкой неоднородностью годичного слоя. На сопротивление сжатию вдоль волокон большое влияние оказывает влажность.

Сдвиг. У лиственницы весьма невысокие показатели сопротивления скалыванию вдоль волокон. При скалывании нет выраженного различия в прочности при действии сил в радиальном и тангенциальном направлениях.

Раскалывание. У лиственницы невысокие показатели сопротивления раскалыванию вдоль волокон, их значения почти одинаковы при раскалывании древесины в радиальной и тангенциальной плоскостях, что отличает лиственницу от других пород.

Изгиб. Древесина лиственницы хорошо сопротивляется изгибу. В разных зонах годичного слоя наблюдается очень большое различие сопротивления на изгиб, что обусловлено разным строением ранней и поздней зон древесины..jpg) Прочность на изгиб в сухом состоянии в поздней части годичного слоя древесины в несколько раз больше, чем в ранней. С повышением влажности прочность древесины снижается, и разница между сопротивлением поздней и ранней зон годичного слоя уменьшается. Прочность древесины лиственницы на статический изгиб в тангенциальном направлении выше, чем в радиальном.

Прочность на изгиб в сухом состоянии в поздней части годичного слоя древесины в несколько раз больше, чем в ранней. С повышением влажности прочность древесины снижается, и разница между сопротивлением поздней и ранней зон годичного слоя уменьшается. Прочность древесины лиственницы на статический изгиб в тангенциальном направлении выше, чем в радиальном.

Ударный изгиб. Древесина лиственницы по сравнению с другими основными хвойными породами обладает значительно более высокой прочностью и большим сопротивлением на ударный изгиб.

Твердость. Твердость поздней древесины лиственницы значительно выше твердости ранней. Статическая твердость лиственницы в торцовом направлении в 1,3 раза больше, чем в радиальном и тангенциальном. Твердость древесины лиственницы по Бринелю составляет 3,2 против 3,9 у дуба, а у сосны этот показатель не превышает 2. Несмотря на то, что лиственница несколько мягче дуба, она, тем не менее, превосходит его по механической прочности за счет плотной «упаковки» годичных колец. Во многих случаях расстояние между темными «зимними» и светлыми «летними» кольцами не превышает 1 мм.

Во многих случаях расстояние между темными «зимними» и светлыми «летними» кольцами не превышает 1 мм.

Модуль упругости. У лиственницы очень высокий модуль упругости древесины в сравнении с древесиной других хвойных, кроме того, по этому показателю она превосходит многие лиственные породы.

Еще одно свойство лиственницы — относительно малая для дерева горючесть. По данным исследований, проведенных специалистами МГУ леса, огнестойкость лиственницы в два раза выше, чем у древесины сосны.

К другим достоинствам лиственницы следует отнести высокую ровность ствола. Прямоствольность дерева имеет большое значение при переработке древесины: более высок процент выхода качественных прямослойных пиломатериалов при минимальных отходах.

Также древесина лиственницы обладает целебными свойствами. Фитонциды, выделяемые древесиной, оказывают благотворное воздействие при астме, аллергии, заболеваниях органов системы пищеварения.

Дерево не гниет, и подобно мореному дубу имеет свойство приобретать дополнительную прочность в воде, поэтому изделия из лиственницы можно использовать при отделке фасадов домов и открытых веранд, сооружении заборов, мощении садовых дорожек и, как конструкционный материал для строительства дома.

По сопротивляемости истиранию лиственница превосходит дуб, что позволяет изготавливать из нее различные материалы для напольных покрытий: половую доску, паркет, плинтусы.

Лиственница имеет целый ряд особенностей, которые необходимо знать при ее обработке. С одной стороны, высоко очищающиеся от веток стволы сибирской и даурской лиственницы дают заметно больший выход деловой древесины, чем другие хвойные породы. Объем древесины (ствол) составляет 77-82% всей биомассы дерева, а ветви — всего 6-8% (для сосны: ствол— 65-77%, ветви— 8-10%; для дуба: ствол — 60-75%, ветви — 20%). Поэтому и сучковатость лиственницы заметно ниже, чем у других пород. С другой стороны, лиственница часто бывает поражена комлевой гнилью (в некоторых местах до 75% деревьев). Однако гниль распространяется на высоту не более двух метров. Это снижает выход первоклассной древесины.

Снижение сортности пиловочника в основном происходит за счет сучков, выходящих на поверхность, к тому же большей частью несросшихся. Для бревен диаметром 18-22 см примерно у 80% сортиментов снижается сортность из-за сучков. Наибольший процент бессучковых бревен (до 50%) встречается для более крупных сортиментов— от 32 до 50см. По причине стволовой гнили отбраковывается 7-8%. По остальным порокам еще меньше.

Для бревен диаметром 18-22 см примерно у 80% сортиментов снижается сортность из-за сучков. Наибольший процент бессучковых бревен (до 50%) встречается для более крупных сортиментов— от 32 до 50см. По причине стволовой гнили отбраковывается 7-8%. По остальным порокам еще меньше.

Заготовители первыми сталкиваются с тем, что при обработке лиственницы инструмент (бензомоторные пилы) засмаливается. Для того чтобы избежать этого применяют пильные цепи особого профиля. Имеется в виду соотношение высот скалывающих и подрезающих зубьев. Толщина срезаемой стружки при этом остается приблизительно такой же, как и у сосны.

В наибольшей степени с засмаливанием инструмента сталкиваются те, кто занимается распиловкой. Главной неприятностью при этом является образование на зубьях пил плотных «брикетов», которые существенно затрудняют резание древесины. Они состоят на 66-67% из опилок, остальное: 32-33% — гумми (камедь) и 1-2% — смола. Большая часть налета на пиле — та же камедь. Но гумми легко растворяется в воде, поэтому в процессе работы на поверхность пил распыляют воду. Чаще всего это простое устройство, располагаемое на передних воротах пилорамы и состоящее из нескольких форсунок, через которые сжатым воздухом распыляется вода с небольшой добавкой моющего средства (1-2%).

Чаще всего это простое устройство, располагаемое на передних воротах пилорамы и состоящее из нескольких форсунок, через которые сжатым воздухом распыляется вода с небольшой добавкой моющего средства (1-2%).

При обработке сухой древесины лиственницы на станках для определения сил резания используют поправочные коэффициенты для учета особенностей той или иной породы. Для сосны он принят равным 1,0, а для лиственницы — 1,1. Для сравнения: дуб — 1,55; береза — 1,25; липа — 0,8. То есть особых трудностей при обработке лиственницы не возникает. Она шлифуется так же, как и сосна. Засмаливание инструмента при обработке сухой древесины лиственницы остается, но уже существенно меньше, чем на этапе распиловки.

Как уже было отмечено выше, одним из основных направлений использования древесины лиственницы является ее применение в качестве напольных покрытий, в частности, в качестве материала для изготовления террасной доски. Основным назначением террасной доски является обустройство садовых дорожек, открытых террас, помещений с большой влажностью и территорий вокруг бассейнов. Пол из такой террасной доски не подвержен гниению, его не портят насекомые, он устойчив к механическим повреждениям и воздействию воды. Лиственница имеет несколько оттенков, поэтому подобрать террасную доску необходимого цвета можно для любого интерьера.

Пол из такой террасной доски не подвержен гниению, его не портят насекомые, он устойчив к механическим повреждениям и воздействию воды. Лиственница имеет несколько оттенков, поэтому подобрать террасную доску необходимого цвета можно для любого интерьера.

Террасную доску выпускают с двумя типами поверхности – гладкой и рифленой. Все их характеристики, кроме внешнего вида, идентичны. В повседневном использовании чаще всего встречается первый. Уличная доска с рифленой поверхностью более прочная и препятствует скольжению.

Для проектируемого производства предполагается выпуск как гладкой, так и рифленой доски, в зависимости от текущего спроса. Тип выпускаемой доски будет определяться количеством и конфигурацией фрез на используемом четырехстороннем станке.

Планируемый к выпуску размер террасной доски по сечению 27×143 мм. Длина доски – в диапазоне 1500…3000 мм.

В проектируемом предприятии предполагается наличие двух участков:

1). Участок производства террасной доски. На этом участке производится прием и складирование исходного сырья –обрезной доски из лиственницы, сушка сырья, фрезеровка и расторцовка с получением террасной доски, пакетирование готовой продукции.

На этом участке производится прием и складирование исходного сырья –обрезной доски из лиственницы, сушка сырья, фрезеровка и расторцовка с получением террасной доски, пакетирование готовой продукции.

2). Участок отгрузки готовой продукции в порту. На этом участке производится прием и складирование готовой продукции и ее погрузка на суда для отправки на экспорт.

Основным сырьем для производства террасной доски является обрезная доска из лиственницы, закупаемая на одном из лесозаготовительных предприятий Сибири.

Для производства террасной доски используются электроэнергия и газ как источник тепловой энергии. Других энергоресурсов для технологии не требуется.

Отходы в производстве деревянных конструкций — стружка, щепа и опилки. По предлагаемой технологии на первом этапе они будут подвергаться пиролизу, а полученное тепло использоваться для отопления производственных площадей, сушильных камер.

Производственные мощности предполагается разместить на территории Выборгского района Ленинградской области. Предполагается аренда готовой площадки, не требующей больших вложений на капитальное строительство, имеющей подъездные пути и подводку энергоносителей (электричество, газ). Площадь предоставляются на правах аренды с последующим выкупом.

Предполагается аренда готовой площадки, не требующей больших вложений на капитальное строительство, имеющей подъездные пути и подводку энергоносителей (электричество, газ). Площадь предоставляются на правах аренды с последующим выкупом.

В помещении должны находиться: производственный цех, склад сырья, склад готовой продукции, ремонтный цех, кабинет руководства и инженерно-технических работников, гардеробная, комната отдыха, душевая, туалет.

Работа управленческого персонала и рабочих планируется в одну смену.

На участке отгрузки готовой продукции в порту Выборгский предполагается создание специализированного терминала экспортных лесоматериалов. Создание такого терминала может быть осуществлено в рамках реконструкции порта с привлечением средств самого порта, а также других участников внешнеэкономической деятельности в области экспорта лесоматериалов. Терминал будет осуществлять комплекс услуг по приему, временному хранению, таможенному оформлению и отгрузке продукции.

Технология переработки лиственницы

Производственный процесс включает в себя следующие основные операции:

разгрузку исходного сырья (обрезной доски естественной влажности) с укладкой в запас или непосредственной передачей в производство;

сушку обрезных пиломатериалов в конвективной сушильной камере до требуемой влажности;

обработку на четырехстороннем и торцовочном станках с получением готовой продукции;

укладку готовой продукции на промежуточный склад с последующей отгрузкой для доставки на портовой склад.

Для перевозки заготовок и деталей внутри цеха используют электропогрузчики и транспортные тележки.

Основным сырьем для производства будут доски обрезные из лиственницы 1-3 сортов в соответствии с требованиями ГОСТ 8486-86 «Пиломатериалы хвойных пород. Технические условия» длиной 6 метров. В соответствии с планируемым сечением производимой террасной доски, доски обрезные будут меть сечение 32х150 мм. Спецификация для заказа: «Доска — 2 — лиственница — 32 х 150 — ГОСТ 8486-86».

В соответствии с требованиями ГОСТа, параметр шероховатости поверхности доски не должен 1600 мкм по ГОСТ 7016-82, непараллельность пластей и кромок в обрезных пиломатериалах, а также пластей в необрезных пиломатериалах допускается в пределах отклонений от номинальных размеров, установленных ГОСТ 24454-80. Кроме того, в поставляемой доске должны быть соблюдены нормы ограничения пороков (сучки, трещины, пороки строения древесины, грибные и биологические повреждения, инородные включения, механические повреждения и пороки обработки).

Для того, чтобы изготовить более качественную и дорогостоящую строительную или отделочную конструкцию, доска будет сушится принудительно в специальных сушильных камерах. В зависимости от назначения пиломатериала влажность, достигаемая в процессе камерной сушки, может колебаться в пределах 6 — 14%. Качественная сушка проводится в строгом соответствии с ГОСТом 19773-84 «Пиломатериалы. Режимы сушки в камерах периодического действия».

Сушка пиломатериалов происходит при определенном температурном и влажностном режиме, под которым понимают закономерное чередование процессов температурного и влажностного воздействия на древесину в соответствии с ее влажностью и сроками сушки.

В процессе сушки в камере постепенно повышается (по ступеням) температура воздуха и понижается относительная влажность сушильного агента. Режимы сушки назначают с учетом породы древесины, толщины пиломатериалов, конечной влажности, категории качества высушиваемых материалов и конструкций (типа) камер.

Таблица 1. Категории качества высушенной древесины

Категории качества высушенной древесины

| Категория качества | Назначение высушенной древесины |

| 1-я высококачественная | Точное машино- и приборостроение, производство моделей, авиационных деталей, лыж, музыкальных инструментов и т.п. |

| 2-я повышенного качества | Производство мебели и т.п. |

| 3-я среднего качества | Производство окон и дверей, фрезерованных деталей — досок для покрытия полов, наличников, плинтусов |

| 4-я рядовая | Производство деталей и изделий малоэтажных домов и комплектов деталей для домов со стенами из местных материалов, строительных конструкций и т.п. |

Режимы сушки пиломатериалов хвойных и лиственных пород в камерах периодического действия регламентированы ГОСТ 19773.

Режимами сушки в зависимости от назначения пиломатериалов, предусматриваются два процесса — низкотемпературный и высокотемпературный. При низкотемпературных режимах в качестве сушильного агента на первой ступени сушки применяют влажный воздух с температурой менее 100°С.

При низкотемпературных режимах в качестве сушильного агента на первой ступени сушки применяют влажный воздух с температурой менее 100°С.

В зависимости от требований, предъявляемых к пиломатериалам, режимы делятся на:

мягкие М, при мягких режимах получается бездефектная сушка с сохранением физико-механических свойств древесины и цвета;

нормальные Н, при нормальных режимах получается бездефектная сушка с возможным небольшим изменением цвета у хвойной древесины, но с сохранением прочности;

форсированные Ф, при форсированных режимах сушки получается древесина с сохранением прочности на изгиб, растяжение и сжатие, но со снижением прочности на скалывание и раскалывание на 15 — 20% и с возможным потемнением древесины. Режимы сушки выбирают по таблице в соответствии с требованиями ГОСТ 19773.

Режимы низкотемпературного процесса сушки даны в таблице ГОСТ 19773. По этим режимам предусмотрено трехступенчатое изменение параметров агента сушки, причем переход с каждой ступени режима на последующую можно производить лишь по достижении материалом определенной влажности, предусмотренной по режиму.

Режимы высокотемпературного процесса сушки для камер периодического действия приведены в таблице ГОСТ 19773.

По этим режимам предусматривается двухступенчатое изменение параметров сушильного агента, причем переход с первой ступени на вторую производится при достижении древесиной влажности (переходной) 20%. Определяют высокотемпературный режим в зависимости от породы и толщины пиломатериалов по таблице ГОСТ 19773.

Высокотемпературные режимы допускается применять для сушки древесины, идущей на изготовление ненесущих элементов строительных конструкций, в которых допускается снижение прочности и потемнение древесины.

До проведения процесса сушки по выбранному режиму древесину прогревают паром, подаваемым через увлажнительные трубы, при включенных обогревательным приборах, работающих вентиляторах и закрытых приторно-вытяжных каналах. В начале прогрева температура агента сушки должна быть на 5°С выше первой ступени режима, но не более 100°С. Степень насыщенности среды должна быть для древесины с начальной влажностью более 25% в пределах 0,98 — 1, а для древесины с влажностью менее 25% — 0,9 — 0,92.

После прогрева параметры агента сушки доводят до первой ступени режима и затем приступают к сушке пиломатериалов, соблюдая установленный режим. Температуру и влажность воздуха регулируют вентилями на паропроводах и шиберами приторно-вытяжных каналов.

В процессе сушки в древесине возникают остаточные внутренние напряжения, для их устранения проводят промежуточную и конечную влаготеплообработку в среде повышенной температуры и влажности. При этом обработке подвергаются пиломатериалы, высушиваемые до эксплуатационной влажности и подлежащие в дальнейшем механической обработке.

Промежуточная влаготеплообработка производится при переходе со второй на третью ступень или с первой на вторую при сушке по высокотемпературным режимам. Влаготеплообработке подвергают пиломатериалы хвойных пород толщиной от 60 мм и выше и лиственных пород (в зависимости от породы) толщиной от 30 мм и выше. В процессе тепловлагообработки температура среды должна быть на 8°С выше температуры второй ступени, но не более 100°С, при степени насыщенности 0,95 — 0,97.

Конечную влаготеплообработку проводят лишь по достижении древесиной требуемой конечной средней влажности. В процессе конечной термовлагообработки температуру среды поддерживают на 8°С выше последней ступени режима, но не более 100°С. По окончании конечной влаготеплообработки пиломатериалы, прошедшие сушку, выдерживают в камерах в течение 2 — 3 ч при параметрах, предусмотренных последней ступенью режима, после чего камеры останавливают.

Для условий проектируемого производства выбираем низкотемпературный нормальный режим сушки 3-ей категории качества.

Параметрами сушильного агента, характеризующими режимы сушки пиломатериалов, являются его температура t, степень насыщенности φ и психрометрическая разность Δt = t — tм, где tм — температура смоченного термометра психрометра.

В соответствии с данными таблицы 2 «Режимы низкотемпературного процесса сушки пиломатериалов из древесины лиственницы» из ГОСТ 19773, для досок из лиственницы толщиной 32 мм нормальный режим сушки характеризуется следующими параметрами:

Таблица 2. Параметры режима сушки

Параметры режима сушки

| Средняя влажность пиломатериалов, % | Параметры режима | Значения |

| >35 | t | |

| Δt | ||

| φ | 0,76 | |

| 25…35 | t | |

| Δt | ||

| φ | 0,49 | |

| <25 | t | |

| Δt | ||

| φ | 0,30 |

При сушке древесины учитывают все возможные факторы, окружающую среду, где будет использоваться готовое изделие, внешние факторы, такие как место использования, а также усушка или наоборот разбухание. Поэтому данная операция, как сушка древесных пород, выполняется в специально предназначенных сушильных камерах.

Сами камеры для сушки подразделяют на несколько разновидностей.

Наиболее часто применяющиеся сушильные камеры — это камеры конвективного режима обработки древесины. Принцип их действия заключается в круговороте горячих струй воздушного потока вокруг обрабатываемой поверхности, что дает в итоге нужный процент испарения влаги из древесных пород. Другими словами, действие конвекции передает материалу необходимую энергию для высушивания. Сами же конвекционные сушильные камеры подразделяются еще на такие виды как:

камеры для сушки древесины непрерывного воздействия — в этих камерах действие происходит по принципу движения материала из одного конца камеры (мокрого) в другой конец (сухой), иными словами, загружается пиломатериал в мокром конце, а выгрузка уже высушенной древесины происходит в сухом конце. Однако сушка в таких камерах предполагает только испарение влажности для транспортировки материала. Данные сушильные камеры, как правило, устанавливают на огромных производственных предприятиях. Такие камеры еще называют туннельными или канальными камерами.

сушильные камеры для древесины периодического воздействия – работают по принципу поддержки обязательных параметров, эти камеры заполняют и опустошают только с одной стороны, в одну дверцу. Сушка в этих камерах предполагает различную степень удаления влаги, до любого уровня, но перерасход энергоресурсов в случае такого типа высушки имеет около 20-30 %, чем при сушке туннельным способом.

Другой разновидностью сушильных камер являются камеры конденсационного типа. Отличие их от предыдущего типа заключается в том, что вначале происходит скопление влаги на специальных охладителях, а затем уже происходит ее сброс в канализацию. Сам процесс такой сушки древесины довольно таки длителен, но при этом и результат более продуктивен. Однако сами теплонасосы не вырабатывают достаточной мощности для того чтобы поддерживать высокий температурный уровень, поэтому большие партии древесины невозможно просушить одновременно. Этот вид высушивания больше всего является подходящим для сушки маленьких объемов и таких пород дерева, как то: бук, дуб или ясень, поскольку они являются наиболее плотными породами.

Довольно-таки редко, но, тем не менее, периодически встречающийся тип сушильных камер — это камеры вакуумного принципа действия. Действия в данных камерах производятся при помощи вакуума, который искусственно создают для более ускоренного процесса высыхания древесины. Но такой вид сушки плох тем, что требует довольно трудоемкой работы по загрузке и выгрузке материла, поскольку процесс еще не автоматизирован для такого типа камер, да и высушка пород происходит неравномерно.

Так же довольно таки редкий тип сушильных камер — это тип микроволнового действия, который воздействует на древесину подобно микроволновой печи.

Применяются также индукционные камеры, или как их еще называют электромагнитные, принцип работы таких камер состоит в том, что передача тепла древесине передается от ферромагнитных прокладок, которые располагаются внутри штабеля, и нагреваются посредством подачи индуктивного тока. Конечно камеры микроволнового типа, индукционные и вакуумные отличаются новизной и технической экзотичностью, но не нашли большого отклика в производстве, поскольку являются дорогостоящими, довольно сложными в обслуживании и выдают материал низкого качества.

Выбираем сушильную камеру конвективного типа серии ГЕЛИОС модель «СКВ-50ТА» объемом 50 м3.

Общий вид камеры представлен на рис. 1.

Рисунок 1. Сушильная камера модели «СКВ-50ТА»

Технические параметры сушильной камеры представлены в таблице

Таблица 3. Технические параметры сушильной камеры «СКВ-50ТА»

| Параметр | Значение |