Технология производства поролона | Delo1

Поролон — это вспененный полимер, пенополиуретан. Собственно слово «поролон» — это есть торговая марка, но оно вошло в наш язык для обозначения определенного материала, так же, как и, например, слово «ксерокс» для обозначения любого копира. В настоящее время поролон так широко вошел в наш обиход, что, думается, не имеет большого смысла объяснять, что такое поролон. Поролон был изобретен в Германии в 50-х годах прошлого столетия. Больше всего поролон применяется при изготовлении мебели, матрасов и т.п. На поролон нет прямого ГОСТа. Плотность поролона определяется по ГОСТ 409-77 и, частично, по ГОСТ 19917-93.

Поролон для мебельного производства делится на следующие типы: стандартные, повышенной жесткости, жесткие и мягкие. Различие типов поролона заключается в отношении жесткости к плотности материала. Например, стандартный поролон плотностью 25 кг\куб, должен иметь жесткость 3,4 кПа.

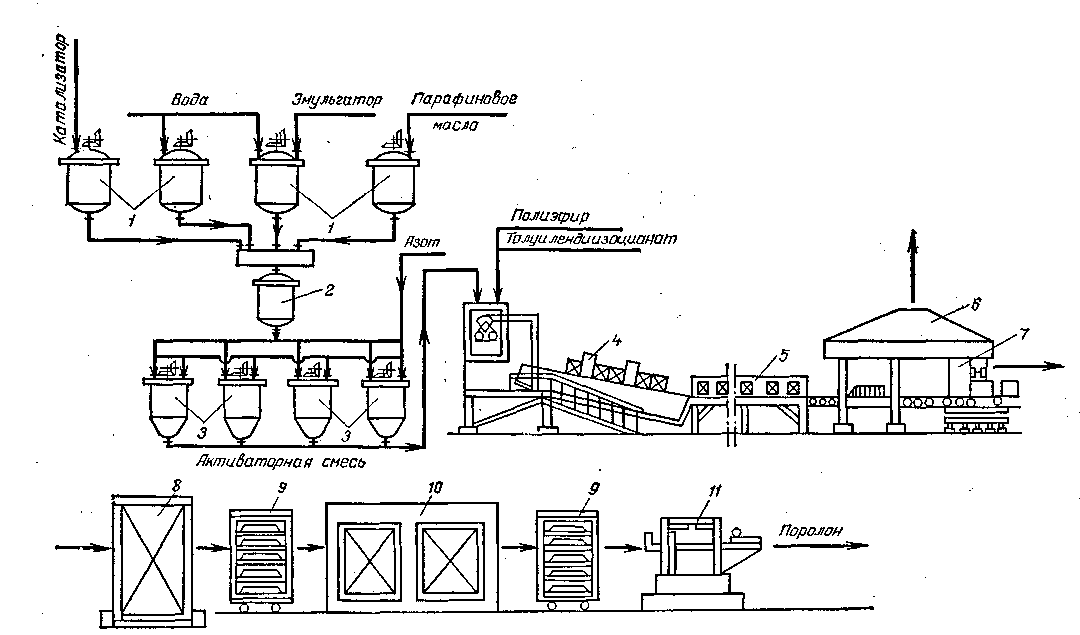

Существует два вида производства поролона: непрерывный и циклический (блочный или «ящик»).

Блочная технология производства поролона («ящик») состоит из нескольких этапов:

1. Темперирование компонентов — нагревание компонентов до температуры 21 — 22 градуса по Цельсию. При производстве поролона температура компонентов играет большую роль. Чем однороднее прогрето сырье для производства поролона, тем качественнее будет получаемый продукт — поролон!

2. Дозирование компонентов. Дозирование может быть ручным — при помощи обычных весов или механизированным — при помощи специальных дозаторов. Дозировка компонентов производится согласно технологической карты производства поролона.

3. Замешивание компонентов в смесителе. Замешивание происходит в специальном смесителе в течение 8 минут. После смешивания всех компонентов в смесь добавляется изоцианат и все еще раз перемешивается в течение 40 секунд.

4. Заливка компонентов в форму ( в ящик) с последующей выдержкой. Форма предварительно устилается полиэтиленовой пленкой. В форму заливаются смешанные компоненты. Форма выдерживается 15 — 20 минут, пока крышка не поднимется до упора.

5. Вызревание поролона. Вызревание — это завершение всех химических процессов при производстве поролона. Полученный в форме блок поролона извлекают и перемещают в зону вызревания поролона. Вызревание поролона должно происходить в течение 48 — 96 часов в помещении с комнатной температурой.

6. Резка блока на листы и складирование. После вызревания блок поролона режется на листы требуемого размера и складируется на складе готовой продукции.

Технология производства поролона кажется простой на первый взгляд. Но на самом деле это очень сложный процесс. Для того, чтобы делать качественный поролон, рекомендуем взять на работу хорошего технолога.

Но на самом деле это очень сложный процесс. Для того, чтобы делать качественный поролон, рекомендуем взять на работу хорошего технолога.

Производство поролона позволяет создать малый бизнес с небольшим вложением

Производство поролона (эластичного пенополиуретан) технологически простой процесс. Данный факт стоит рассматривать как

бизнес идею для небольших вложений. Главное придерживаться всех норм

безопасности при производстве. Фактически сделать полорон можно в

элементарных лабораторных условиях на уроке химии. Сегодня мы с вами

повсеместно встречаемся с поролоном каждый день в разных его

проявлениях. Поролоном обтягивают мягкую мебель, делают звукоизоляцию,

утепляют двери и т.д. Эластичный пенополиуретана (ППУ) встречается и на

нашей кухне, и в ванной, и в детской комнате, и в нашей мебели и во

многом другом, с чем сталкивается человек на протяжении дня. Исходя из

того, что поролон пользуется большим спросом, следует задуматься о его

производстве.

Оборудование для производства поролона

Производят поролон по двум производственным технологиям:

- Непрерывная производственная технология.

- Периодическая производственная технология.

Периодический метод производства поролона более прост, именно поэтому он идеально подходит для маленького бизнеса и новичков в этой сфере. При этом оборудование для периодического метода изготовления, несколько дешевле, да и такой метод не потребует специального обучения. Оборудование может установить и компания, которая занимается продажей и установкой рабочего оборудования. Услуги такой компании обычно не превышают 10% от стоимости самих станков. Минимальный набор оборудования:

- Вспенивающий аппарат.

- Тепловая камера.

- Станок нарезки поролона.

- Дозирующий аппарат.

- Блок-формы.

Дополнительно можно приобрести дробильный аппарат (он позволит

производству быть безотходным) а также упаковочный аппарат (для

скручивания поролоновых листов в рулоны и упаковки их в полиэтиленовую

пленку). Минимальный набор оборудования можно приобрести от 7000$.

Минимальный набор оборудования можно приобрести от 7000$.

Периодическая технология при производстве эластичного пеннополиуретана

Периодическая производственная технология заключается в следующем:- В смесительный бак, необходимого объема, заливают пенополиуретановую смесь (вода, изоционат, полиол и другие нормативные компоненты) в определенном количестве.

- В зависимости от того какой вид и с какими характеристиками

должен получится поролон соблюдается строгая рецептура для смешивания

компонентов. Хотя их можно приобрести уже продозированые для каждого

типа эластичного полиуретана. Подготовленные компоненты немного дороже,

но существенно упрощают подготовку перед производством. В зависимости

от пропорций компонентов в процессе реакции в поролоне образуются

ячейки отличительных размеров и формы. Чем мельче ячейки, но крупнее

стенки полостей тем лучше он сопротивляется нагрузкам. Например,

мебельный эластичный полиуретан на разрыв должен выдерживать 270

Ньютонов.

Такой качественный поролон будет эластичен и быстро

восстанавливает свою форму. С другой стороны он требует больше

расходных материалов и поэтому обладает более высокой себестоимостью.

Такой качественный поролон будет эластичен и быстро

восстанавливает свою форму. С другой стороны он требует больше

расходных материалов и поэтому обладает более высокой себестоимостью. - Смесь перемешивают в специальном оборудовании. В специальную блок-форму заливают смешанную смесь. В этой блок-форме происходит процесс вспенивания. После этого, полученный пенистый блок, выдерживают в форме еще некоторое время. По истечению отведенного промежутка времени в блок-форме открывают боковые стенки и вынимают готовый поролоновый блок. Но, для придания поролону полной готовности, его перемещают в отдельное помещение, в котором продержат еще не менее суток. И только после этого поролоновые блоки нарезают необходимой толщины листами, которые в основном используются в мебельной индустрии.

Такая технология производства не потребует больших финансовых затрат на оборудование и персонал. Именно поэтому она подходит для малого бизнеса.

Рентабельность бизнес-идеи

Рассчитаем рентабельность на

примере одной стандартной порции

поролона произведенного периодическим методом производства. Чтобы

получить один блок (2000х1000х1100 мм) готового продукта необходимо

приобрести шестикомпонентную порцию сырья 50кг (в комплекте все

необходимые компоненты уже находятся в точных пропорциях) = 140$. После

производственного процесса на выходе получаем блок поролона, который

следует разрезать на поролоновые листы (2000х1000х10мм). Розничная цена

одного такого листа составляет 2$. У нас должно получится как минимум

100 листов (потому что 2 из них скорее всего будут бракованы).

Чтобы

получить один блок (2000х1000х1100 мм) готового продукта необходимо

приобрести шестикомпонентную порцию сырья 50кг (в комплекте все

необходимые компоненты уже находятся в точных пропорциях) = 140$. После

производственного процесса на выходе получаем блок поролона, который

следует разрезать на поролоновые листы (2000х1000х10мм). Розничная цена

одного такого листа составляет 2$. У нас должно получится как минимум

100 листов (потому что 2 из них скорее всего будут бракованы).

И того 2$ х 100 – 140$ = 60$ прибыли. При наличии большого производственного помещения линия стоимостью в 7000$ позволяет производить эластичный полиуретан 10 тонн в месяц.

Свойства в качественном поролоне

Сам по себе поролон довольно плотный и легкий материал. Он, как и все остальные виды пенополиуретана, имеет пористую структуру и состоит в основном из воздушных пузырьков (до 90% от объема).

Основные параметры оценки качества поролона:

- Прочность эластичного пенополиуретана.

- Эластичность. Данный показатель на прямую зависти от жесткости эластичного ППУ, чем больше жесткость, тем меньше эластичность. Проверяют такой пункт качества, измеряя высоту «прыжка» шарика, который падает на образец.

- Жесткость. Данный показатель проверяют, сжимая образец продукта на 40% от общей длины образца. Жесткость зависит от размера пор, чем больше размер воздушных шариков, тем выше жесткость.

- Уровень плотности ППУ измеряется в кг/куб метр. И это главный показатель качества.

- Процент остаточной деформации. Этот параметр указывает на способность эластичного пенополиуретана удерживать свои первоначальные показатели на протяжении всего срока эксплуатации. Измеряют её при помощи сжимания образца пенополиуретана на протяжении определенного количества времени, и устанавливают процентное соотношение от первоначальных показателей.

- Комфортность эластичного ППУ.

Этим параметром отличается

мебельный поролон маркировки HR.

Этим параметром отличается

мебельный поролон маркировки HR.

Исходя из этих основных оценочных параметров, его делят на три основных вида:

- Стандартный (ST).

- Высокоэластичный (HR).

- Жесткий пенополиуретан (HL).

В мебельной индустрии используют в основном ЭППУ с маркировкой HR. С маркировкой ST также используют для производства мебели, но лишь для той, на которую не будут производиться большие нагрузки.

Сбыт произведенной продукции

Все-таки основными потребителями эластичного пенополиуретана являются мебельные производители. Поэтому перед началом такого бизнеса необходимо обдумать пути сбыта производимой продукции. Но не стоит забывать также о производителях мягких игрушек, бытовых компаниях (производство различного вида губок), акустика и многие другие сферы деятельности. Эластичный пенополиуретан всегда был продаваемым видом расходных материалов, поэтому его легко будет реализовать.

На сегодняшний день, можно с некой уверенностью сказать, что

рынок производства поролона достаточно конкурентный. Поэтому не стоит

рассчитывать на крупные заводы и предприятия в качестве

партнеров-потребителей. А вот если у вас в городе есть мелкие мебельные

предприятия, вы вполне можете составить конкуренцию крупным

конкурентам.

Поэтому не стоит

рассчитывать на крупные заводы и предприятия в качестве

партнеров-потребителей. А вот если у вас в городе есть мелкие мебельные

предприятия, вы вполне можете составить конкуренцию крупным

конкурентам.

Производственные меры предостережения

Сам эластичный пенополиуретан безопасный для человека, поэтому

из него разрешается производить мягкую мебель. Хоть сам готовый поролон

не опасный для здоровья и соответствует всем гигиеническим нормам,

процесс его производства требует строгого соблюдения мер

производственной предосторожности. Химические компоненты при контакте

со слизистыми оболочками у человека могут вызывать раздражения.

Изоцианат (обязательный компонент) оказывает негативное влияние на кожу

и дыхательные пути. Поэтому оператор должен одевать респиратор,

защитные очки и защитный костюм. Также необходимо производственное

помещение оборудовать приточной и вытяжной вентиляцией, которая

спроектирована в соответствии с нормами безопасности. Это позволит

избавится от неприятного запаха. А все вредные вещества распадаются под

влиянием воздуха на абсолютно безопасные для человека элементы.

Запрещено выливать в канализацию не переработанные компоненты, так как

это влияет на засорение окружающей среды. Не переработанное сырье

следует безопасно утилизировать.

А все вредные вещества распадаются под

влиянием воздуха на абсолютно безопасные для человека элементы.

Запрещено выливать в канализацию не переработанные компоненты, так как

это влияет на засорение окружающей среды. Не переработанное сырье

следует безопасно утилизировать.

Производство поролона

Современные технологии всё более расширяют возможности различных материалов. Конечно же, производство поролона не является каким-то исключением. Поролон — это продукт обработки неорганических материалов с применением разнообразных катализаторов.

Технология производства поролона

Разумеется, свойства и технологические характеристики материала, разнятся в зависимости от технологических особенностей производства. Так выделяется два основных способа производства поролона:

1. Первый способ является наиболее экономичным и называется формованным (также этот способ известен как ящичный). Однако при этом качество поролона весьма низкое. Материал, получаемый таким образом, имеет довольно низкое качество и в основном применяется при производстве мебели. Производство поролона такого рода весьма ограничено и редко превышает 100 тонн за год.

Материал, получаемый таким образом, имеет довольно низкое качество и в основном применяется при производстве мебели. Производство поролона такого рода весьма ограничено и редко превышает 100 тонн за год.

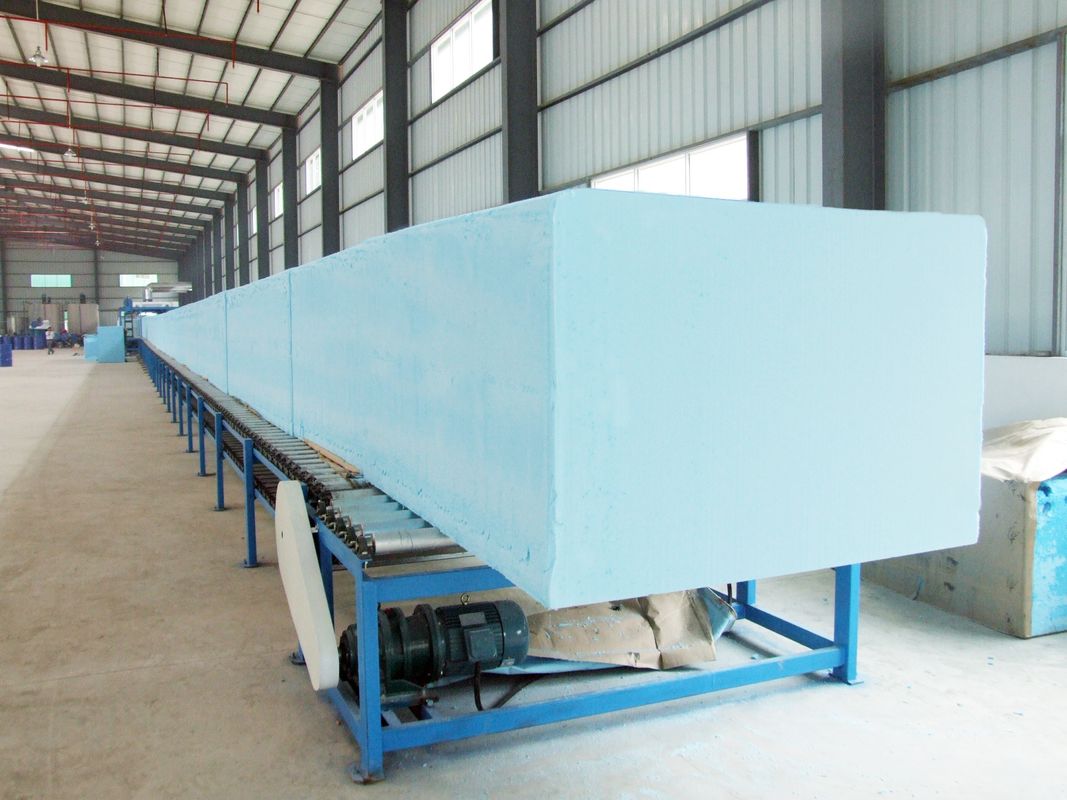

2. Второй способ имеет более широкую область применения, что во многом обусловлено его высоким качеством. Такая технология производства называется блочной, или же непрерывной. При этом подразумевается изготовление кусков до 60 м. В осуществлении данного процесса не образовывается качественных потерь, а некондицией считаются лишь первые 1,5 м, которые являются пусковыми. Конечно же, после изготовления поролон делится на куски, по форме и размеру соответствующие потребностям производителей.

При всём этом, оба вида поролона имеют ряд особенностей, которые предопределяют уровень востребованности данного материала:

1. Непрерывный способ более актуален при масштабном производстве, однако он требует более высокого уровня материальных затрат. При непрерывном действии такого процесса, как производство поролона, применяются различные технологии изготовления поролонового компонента, при этом уровень затрат не уменьшается.

При непрерывном действии такого процесса, как производство поролона, применяются различные технологии изготовления поролонового компонента, при этом уровень затрат не уменьшается.

2. Конечно же, периодический метод куда более экономичен. Осуществляя производство поролона данным способом возможно создание изделий необходимой формы. Но существенным минусом данного процесса является разнообразие качественных и технических характеристик материала.

Производство поролона ящичным методом: в бункер загружается лишь ограниченное количество составляющих. В течение примерно 10 минут компоненты тщательно перемешиваются, после чего вводятся необходимые катализаторы. Впоследствии, перемешанная масса заливается в формы, стенки которых подбираются в зависимости от требований к техническим возможностям поролонового изделия. Съёмные стенки позволяют изготовить монолитный кусок поролона любой формы.

Основное и дополнительное оборудование для производства поролона

К техническим линиям для осуществления такого процесса, как производство поролона, относятся:

1. Аппараты, обеспечивающие вспенивание исходных материалов.

Аппараты, обеспечивающие вспенивание исходных материалов.

2. Транспортные линии для безопасной доставки горячего поролона.

3. Оборудование необходимое для разделения материала.

4. Оборудование для точной дозировки компонентов.

5. Вспомогательное оборудование для производственных потребностей.

Наиболее часто под дополнительным оборудованием имеется ввиду оснастка, необходимая для свёртывания и упаковки готового материала. Весьма важно отметить что непрерывное производство поролона, хоть и считается более выгодным, не имеет каких либо отличий в плане оборудования. Другими словами любой производитель может выпускать поролон различными методами, при этом не нужно какого либо переоборудования производственных площадей.

Технология производства поролона.

Эластичный пенополиуретан состоит из вспененной эластичной пластмассы открытой ячеистой структуры, который получается из простых полиэфиров окисей этилена и пропилена, который стабилизирован системой антиоксидантов.

| По методу изготовления различают формованный (ящичный) и блочный (непрерывный). Первый вариант производства происходит путем заливки эластичной массы в формы, где она вспенивается. Такой поролон имеет достаточно низкую себестоимость, и соответственно невысокое качество. Производство такого поролона применяют там, где требования к его качеству достаточно низкие – в производстве мягкой мебели, например, а объемы производства не превышают 100 тонн в месяц. |

Более широкое распространение получила технология непрерывного производства, которая заключается в подаче пенной массы непосредственно на конвейер, поэтому производство блочного ППУ позволяет выпускать блоки длинной до 60 метров и однородным качеством по всей длине блока, за исключением первых пусковых 1,5 метров. После поднятия пены поролоновую ленту разрезают на детали нужного размера.

Таким образом, непрерывное производство гарантирует стабильное качество поролона и различную длину блоков. Но с другой стороны, формованный поролон имеет более широкие стереометрические возможности, то есть в зависимости от требований заказчика производитель может изготовить изделие любой формы. Однако формованные блоки поролона имеют неоднородное качество и блоки значительно отличаются по этим показателям друг от друга.

Но с другой стороны, формованный поролон имеет более широкие стереометрические возможности, то есть в зависимости от требований заказчика производитель может изготовить изделие любой формы. Однако формованные блоки поролона имеют неоднородное качество и блоки значительно отличаются по этим показателям друг от друга.

Наиболее распространен на крупных предприятиях метод непрерывного производства. Он также разделяется на следующие типы вспенивания:

• Технология Maxfoam, при которой пена попадает на конвейерную ленту через специфическую ёмкость;

• Технология прямого разлива пенной массы;

• Технология Vertifoam, когда конвейер с пеной поднимается вверх.

Каждая из приведенных технологий имеет массу преимуществ и недостатков, которые следует изучить при покупке оборудования. Однако стоит отметить, что в последнее время все чаще используются универсальные машины, которые могут работать по двум технологиям – Maxfoam и прямого разлива.

Непрерывный метод требует значительных инвестиций и производственных мощностей. Таким образом, более целесообразно обратить внимание частному предпринимателю на периодический (ящичный) способ изготовления ППУ.

Таким образом, более целесообразно обратить внимание частному предпринимателю на периодический (ящичный) способ изготовления ППУ.

Его основные этапы включают:

1) В смеситель в дозированных объемах помещают полиолы и модифицированные добавки и перемешивают их в течении 8 минут.

2) Затем добавляют в образовавшуюся суспензию определенное количество изоцианатных веществ и воду.

3) В соответствии с режимом быстро смешивают смесь в машине вспенивания в течение 40 секунд и выливают в формы со съемными бортами;

После этого в форме происходит химическая реакция, и пена поднимается до нужного уровня. После 20-ти минутной выдержки боковые стенки формы снимают и вынимают блок, отправляя его в камеру для дозревания поролонового блока.

Через 24 часа созревший поролон разрезают на листы требуемого размера и формы.

Процесс производства поролона (пенополиуретана) | Статьи о поролоне от компании «ЛюксПолимер»

Производство поролона, или пенополиуретана, осуществляется одним из двух методов: формованным (ящичным) или непрерывным (блочным). В данной статье мы рассмотрим оба способа: их преимущества, недостатки и технологический процесс.

В данной статье мы рассмотрим оба способа: их преимущества, недостатки и технологический процесс.

Формованный метод

Формованный метод используется на предприятиях с малым или средним объемом выпуска (как правило, не более 100 тонн в год). Его главными преимуществами являются доступность и экономичность, а также возможность создания изделий любой формы, необходимой клиенту. Среди минусов — более низкое качество изделий и отличие качественных показателей даже внутри одной партии. Поэтому формованный поролон, как правило, используется на мебельных фабриках.

Технологический процесс:

- Для изготовления поролона применяются жидкие химические реактивы, которые добавляются в смеситель. Их дозировка осуществляется на высокоточных электронных весах. Это необходимо для получения материала с требуемыми характеристиками (плотность, напряжение разрыва, остаточная деформация после сжатия и др.).

- Реактивы подаются в смеситель в определенной последовательности и смешиваются до вспененного состояния.

Готовая жидкость заливается в специальные формы, застеленные защитной полиэтиленовой пленкой (во избежание прилипания к стенкам).

Готовая жидкость заливается в специальные формы, застеленные защитной полиэтиленовой пленкой (во избежание прилипания к стенкам). - В формованном сосуде происходит химическая реакция, в результате которой образуется пена. Она увеличивается в объеме и заполняет все внутреннее пространство. Готовый блок выдерживается в течение 15-20 минут (согласно технологии), после чего форма разбирается, а поролон переносится в другое помещение. Химические реакции окончательно завершаются, после чего материал остывает и формируется окончательно.

- Спустя некоторое время (до 3 суток) материал приобретает свои окончательные свойства. При помощи ленточнопильного станка он разрезается на листы толщиной от 5 мм и отправляется на реализацию.

Непрерывный метод

Непрерывный метод производства поролона широко используется на крупных предприятиях. Технология производства подразумевает изготовление длинных кусков (до 60 метров) при одинаково высоком качестве материала, за исключением первых (пусковых) полутора метров. Непрерывное производство требует значительных инвестиций и наличия современных производственных мощностей.

Непрерывное производство требует значительных инвестиций и наличия современных производственных мощностей.

Технологический процесс:

- Первый этап аналогичен формованному способу производства: это — подача химических реактивов в смеситель.

- На втором этапе также осуществляется вспенивание смеси. На крупных предприятиях оно выполняется по одной из следующих технологий:

- Maxfoam — подача пены на конвейер через специальную емкость;

- прямой розлив пенной массы;

- Vertifoam — подача на вертикальную конвейерную ленту.

- В последнее время особо популярны универсальные машины, работающие с прямым розливом и технологией Maxfoam.

- Реакция протекает прямо на конвейерной ленте. В результате образуется большой ленточный пласт, который разрезают на блоки нужной длины и отправляют на склад.

- Спустя 2-3 суток материал разрезается на листы и отправляется на продажу.

Оборудование для производства поролона | Пластик

1. Оборудование для вспенивания бакового типа SR-SAF01:

Оборудование для вспенивания бакового типа SR-SAF01:

1. Бак смешивания: 250L

2. Мощность головки смешивания: 11KW

3. Максимальная скорость смешивания: 6000r/min

4. Максимальный объем трех баков: PPG – 3 тонны, TDI – 3 тонны, POP – 3 тонны: автоматическая погрузка сырья и вспенивание. Такое сырье как MC/A-33/силиконовое масло/краситель/вода погружаются вручную (используемое количество этого сырья маленькое, количество может отмеряться с использованием мерного стакана или шприца и добавляться в бак смешивания).

5. Плотность вспенивания: 8-80kg/m³

6. Размер формы вспенивания: L1650*W2050*h2200mm (2 шт.)

7. В самом большом баке имеется трубка охлаждения, подсоединяется автоматический переключатель горячей и холодной воды для управления температурой.

8. Общая мощность: 43KW

2. Катушечный пресс для поролона SR—HC02, 7 метров:

1. Размер нарезаемого поролона: L2000*W1500mm (5 кусков)

Размер нарезаемого поролона: L2000*W1500mm (5 кусков)

2. Мощность двигателя: 8.92kw

3. Скорость вращения поворотного круга: 0-3.5r/min

4. Толщина нарезания: 2-150mm

5. Высота нарезания: h2200mm

6. Длина лезвия: 10000mm

7. Детали: лезвия из немецкого материала (3 шт.), круги для заточки лезвий (4 шт.), инструмент для починки (1 комплект)

3. Машина для нарезания поролона SR—H02:

1. Размер нарезаемого поролона: W2150*L3000mm

2. Скорость движения рабочей поверхности: 0-25m/min

3. Общая мощность: 8.32KW

4. Толщина нарезания: 2-150mm

5. Высота нарезания: h2200mm, с электронным роликом придавливания

6. Длина лезвия: L9480mm

7. Детали: лезвия из немецкого материала (3 шт.), круги для заточки лезвий (4 шт. ), инструмент для починки (1 комплект)

), инструмент для починки (1 комплект)

4. Машина для прямой резки SR-V03, 2 шт.:

1. Внутренний размер рабочей поверхности: W1720mm*L2290mm

2. Внешний размер рабочей поверхности: W2000mm*L2290mm

3. Высота обрезания: h2200mm

4. Высота перегородки: H600mm

5. Толщина отрезания: 2- mm

6. Рабочая поверхность из алюминиевого листа + зажимная планка 4 мм

7. Общая мощность: 1.74KW

8. Длина лезвия: L8900mm

9. Детали: лезвия из немецкого материала (3 шт.), круги для заточки лезвий (4 шт.), инструмент для починки (1 комплект)

Оборудование для производства поролона в Воронеже (Оборудование для производства поролона)

Поролон — это вспененный полимер, пенополиуретан. Собственно слово «поролон» — это есть торговая марка, но оно вошло в наш язык для обозначения определенного материала, так же, как и, например, слово «ксерокс» для обозначения любого копира. В настоящее время поролон так широко вошел в наш обиход, что, думается, не имеет большого смысла объяснять, что такое поролон. Поролон был изобретен в Германии в 50-х годах прошлого столетия. Больше всего поролон применяется при изготовлении мебели, матрасов и т.п. На поролон нет прямого ГОСТа. Плотность поролона определяется по ГОСТ 409-77 и, частично, по ГОСТ 19917-93.

В настоящее время поролон так широко вошел в наш обиход, что, думается, не имеет большого смысла объяснять, что такое поролон. Поролон был изобретен в Германии в 50-х годах прошлого столетия. Больше всего поролон применяется при изготовлении мебели, матрасов и т.п. На поролон нет прямого ГОСТа. Плотность поролона определяется по ГОСТ 409-77 и, частично, по ГОСТ 19917-93.

Поролон для мебельного производства делится на следующие типы: стандартные, повышенной жесткости, жесткие и мягкие. Различие типов поролона заключается в отношении жесткости к плотности материала. Например, стандартный поролон плотностью 25 кг\куб, должен иметь жесткость 3,4 кПа.

Существует два вида производства поролона: непрерывный и циклический (блочный или «ящик»). Предлагаемое нами оборудование относится к циклической технологии производства поролона («ящик»). Оборудование для непрерывного производства поролона стоит очень дорого (от нескольких млн. евро), по этому и не будем останавливаться на его особенностях! Оборудование для циклического производства поролона — напротив стоит недорого в сравнении с линиями непрерывного производства поролона.

Блочная технология производства поролона («ящик») состоит из нескольких этапов:

1. Темперирование компонентов — нагревание компонентов до температуры 21 — 22 градуса по Цельсию. При производстве поролона температура компонентов играет большую роль. Чем однороднее прогрето сырье для производства поролона, тем качественнее будет получаемый продукт — поролон!

2. Дозирование компонентов. Дозирование может быть ручным — при помощи обычных весов или механизированным — при помощи специальных дозаторов. Дозировка компонентов производится согласно технологической карты производства поролона.

3. Замешивание компонентов в смесителе. Замешивание происходит в специальном смесителе в течение 8 минут. После смешивания всех компонентов в смесь добавляется изоцианат и все еще раз перемешивается в течение 40 секунд.

4. Заливка компонентов в форму ( в ящик) с последующей выдержкой. Форма предварительно устилается полиэтиленовой пленкой. В форму заливаются смешанные компоненты. Форма выдерживается 15 — 20 минут, пока крышка не поднимется до упора.

Форма выдерживается 15 — 20 минут, пока крышка не поднимется до упора.

5. Вызревание поролона. Вызревание — это завершение всех химических процессов при производстве поролона. Полученный в форме блок поролона извлекают и перемещают в зону вызревания поролона. Вызревание поролона должно происходить в течение 48 — 96 часов в помещении с комнатной температурой.

6. Резка блока на листы и складирование. После вызревания блок поролона режется на листы требуемого размера и складируется на складе готовой продукции.

Вспененный каучук — обзор

II.D Врезка и сбор деревьев

Кора — самая важная часть каучукового дерева. Именно здесь находятся латексные сосуды. Эти сосуды представляют собой живые клетки, в стенках которых находится латекс. Латексные сосуды представляют собой сеть капиллярных трубок, которые существуют во всех частях дерева. В стволе это вертикальные пучки, наклоненные справа налево под углом около 5 °. Эти пучки, расположенные серией концентрических колец, сосредоточены около слоя камбия и имеют толщину всего 2–3 мм. Латексные сосуды — это живые клетки, которые превращают растительные пищевые материалы в углеводороды каучука.

Латексные сосуды — это живые клетки, которые превращают растительные пищевые материалы в углеводороды каучука.

Ридли изначально разработал рисунок «елочкой» для панели для отвода ударов, сбривая 1-2 мм коры при каждом надрезе или постукивании. Срез производится под оптимальным углом 25 ° от горизонтали. На нижнем конце находится вертикальный канал, заканчивающийся металлическим желобом, ниже которого прикреплена сборная чашка для латекса.

Постукивание обычно выполняется в ранние утренние часы, хотя дожди серьезно ограничивают отток латекса.Через несколько часов латексные сосуды забиваются сгустком. Если разрез снова открыть на следующий день, поток латекса снова начнется. Это свидетельствует о быстрой регенерации латекса деревом.

При каждом последующем постукивании по нижнему краю снимается стружка коры толщиной около 116 дюймов. Эта система нарезания резьбы известна как спиральная нарезка резьбы. Другие системы отвода — это «чередование половинной спирали ежедневно» и «четвертая ежедневная полная спираль». Еще одна необычная система — это двойное нажатие на противоположных сторонах дерева, при этом один пропил примерно на 4 фута выше другого.

Еще одна необычная система — это двойное нажатие на противоположных сторонах дерева, при этом один пропил примерно на 4 фута выше другого.

Латекс из дерева (свежий, цельный латекс) содержит 30-40% сухих веществ по весу. Расходомер оплачивается в соответствии с «drc» (содержание сухой резины), измеренным ареометром. Содержимое каждого сливного стакана собирается в 5-галлонные контейнеры, а затем доставляется на близлежащие станции сбора для пикапов для доставки в большие резервуары для хранения на заправочных станциях. Эта практика аналогична тому, как молочные фермеры обращаются с молоком.

Капля аммиака обычно помещается в каждую чашку перед выпуском, чтобы предотвратить преждевременную коагуляцию в чашке.Собранный латекс дополнительно стабилизируют добавлением примерно 0,01% аммиака, 0,05% сульфита натрия или 0,02% формальдегида. Свежий латекс имеет нормальный pH 7.

Остаток в чашке для сбора латекса коагулирует естественным образом и называется комком чашки. Это спасает метчик во время его следующего постукивания, когда он также удаляет коагулированную латексную пленку с насадки. Это называется деревяным кружевом. Любой латекс, упавший на землю, собирается каждые несколько месяцев. Такой каучук называется земляным ломом (таблица IV).

Это называется деревяным кружевом. Любой латекс, упавший на землю, собирается каждые несколько месяцев. Такой каучук называется земляным ломом (таблица IV).

ТАБЛИЦА IV. Распределение типов сухой резины

| Источник | Международный тип | Всего (%) |

|---|---|---|

| Chem. коагулянт. латекс | Бледный креп / дымчатые листы | 80,0 |

| Кусковой кусок дерева, кружево | Блинчики коричневые | 15,5 |

| Лом коры | Тонкие коричневые блинчики, янтарь | 2,0 |

| Лом земли | Креп с плоской корой | 2.0 |

| Заводская утилизация | Креп с плоской корой или выше | 0,5 |

| Всего | 100,0 |

Около 10% древесного латекса концентрируется и отправляется в страны-потребители для преобразования в готовый латекс продукты, такие как множество продуктов, пропитанных окунанием, пена для постельного белья или основы ковров, а также клеи. Этот процент выше в таких странах-производителях, как Малайзия и Либерия.

Этот процент выше в таких странах-производителях, как Малайзия и Либерия.

Латекс концентрируется от исходных 30% до примерно 60%.Такие процессы включают центрифугирование, испарение или вспенивание. Центрифугированный латекс составляет около 90% от общего количества. Остаточная сыворотка содержит около 5% регенерированного каучука, известного как обезжиренный каучук.

Испаренный латекс получают путем пропускания через пленочные испарители при повышенных температурах. Конечный концентрат обычно содержит более 60% твердых веществ, а также содержит мельчайшие частицы каучука.

Кремовый латекс — это латекс наименьшего объема. Его получают путем смешивания латекса со вспенивающим агентом, например альгинатом аммония.Сливание происходит по мере замедления броуновского движения частиц резины. Процесс может занять несколько недель. Кремовый латекс в основном используется при производстве латексной нити.

II.D.1 Стимулирование урожайности

Выбор посадочного материала был первым шагом к повышению урожайности деревьев из вспененного каучука. За этим последовало нанесение на кору рядом с отводящей панелью определенных химикатов, называемых «гормонами растений». Наиболее распространенными были 2,4-дихлорфеноксиуксусная кислота (2,4-D), 2,4,5-три-хлорфеноксиуксусная кислота (2,4,5-D) и даже сульфат меди.Такое увеличение урожайности носит временный характер, и лечение необходимо часто повторять. Повышение урожайности на 25% является обычным явлением, хотя некоторые районы реагируют более или менее, скажем, на 20–40%.

За этим последовало нанесение на кору рядом с отводящей панелью определенных химикатов, называемых «гормонами растений». Наиболее распространенными были 2,4-дихлорфеноксиуксусная кислота (2,4-D), 2,4,5-три-хлорфеноксиуксусная кислота (2,4,5-D) и даже сульфат меди.Такое увеличение урожайности носит временный характер, и лечение необходимо часто повторять. Повышение урожайности на 25% является обычным явлением, хотя некоторые районы реагируют более или менее, скажем, на 20–40%.

Предполагается, что такие стимуляторы действуют за счет увеличения площади поверхности коры, дренируемой при постукивании. Конечно, это подразумевает неизвестное физиологическое изменение. По крайней мере, длительное употребление таких стимуляторов не оказывает вредного воздействия на дерево.

В последние годы был сделан крупный прорыв в области стимулирования урожайности.Это связано с изучением процесса «закупорки» латексных сосудов. Теперь выясняется, что разница между высокоурожайным деревом и низкоурожайным деревом заключается во времени, в течение которого латекс течет до закупоривания, то есть коагуляции на обрезанном конце латексного сосуда.

Были обнаружены определенные химические вещества, которые препятствовали закрытию сосудов. Среди множества других наиболее эффективным оказался этилен. Сегодня используются коммерческие соединения, которые медленно высвобождают этилен. Среди них — этрел, 2-хлорэтилфосфоновая кислота (Таблица V).Наиболее распространенное применение — приготовление 10% суспензии этрела в пальмовом масле. Следующим шагом будет нанесение вручную кистью на кору возле панели для постукивания. В течение нескольких дней произошел гидролиз, достаточный для абсорбции этилена тканями дерева. Резкое увеличение урожайности происходит немедленно. Обновленное применение оптимально с интервалом в 2 месяца.

ТАБЛИЦА V. Влияние этилена на урожай

| Клон | Необработанный | Обработанный (фунт / год / акр) |

|---|---|---|

| Tjir 1 | 1280 | 2480 |

| PB 86 | 1300 | 2920 |

| PR 107 | 1890 | 2250 |

| GT 1 | 2420 | 3030 |

| RRIM 501 | 2170 | 2640 |

| RRIM 605 | 2650 | |

| RRIM 623 | 1760 | 2900 |

| RRIM 600 | 2950 | 5490 |

Т. сбор латекса, использование этилена или стимуляторов нового поколения имеет огромное экономическое и социальное воздействие.

сбор латекса, использование этилена или стимуляторов нового поколения имеет огромное экономическое и социальное воздействие.

Пенопласт и губчатый каучук

Различие между поролоном и губчатым каучуком начинается с ингредиентов, продолжается в процессе производства материала и распространяется на молекулярную структуру. Хотя термины «поролон» и «губчатый каучук» иногда используются взаимозаменяемо, эти эластомеры имеют различия, которые не всегда очевидны. Кроме того, губчатая резина и поролон используются в различных типах уплотнений и изоляционных материалов.

Если вы не понимаете, чем отличается поролон отПри производстве и использовании губчатой резины вы рискуете выбрать материал, который допускает протекание, обеспечивает недостаточную амортизацию или не выдерживает воздействие окружающей среды. Резина также может сморщиться, стать хрупкой или потерять сжимаемость. Выбирая состав на основе MTAP, аббревиатуры материала, температуры, области применения и давления, инженеры могут удовлетворить требования, выходящие за рамки того, нужно ли использовать только поролон или губчатую резину.

Как производится поролон

В поролоне используется вспенивающий агент, обычно газ или химическое вещество, выделяющее газ, для создания массы маленьких пузырьков в жидкой смеси.Эта смесь может содержать полиолы, полиизоцианаты, воду и добавки, такие как антипирены, наполнители и красители. Существует много различных типов вспенивающих агентов, способных создавать ячеистую структуру, и составитель контролирует вспенивание, регулируя количество воды или используя поверхностно-активные вещества.

Полиолы и полиизоцианаты в поролоне представляют собой жидкие полимеры, которые в сочетании с водой вызывают тепловыделение или экзотермическую реакцию. Используя определенные типы и комбинации жидких полимеров, составитель материалов может создавать поролон, который будет гибким или жестким.Во время полимеризации молекулы полиолов и полиизоцианатов сшиваются, образуя трехмерные структуры.

Невозможно переоценить важность вспенивателей при производстве поролона, поскольку они связаны с гибкостью и жесткостью. Обычно в эластичных пенопластах используется газообразный диоксид углерода, образующийся в результате реакции воды с полиизоцинатом. В большинстве жестких пен используются гидрофторуглероды (ГФУ) и гидрохлорфторуглероды (ГХФУ), газы с более высокими уровнями токсичности и воспламеняемости, чем хлорфторуглероды (ХФУ).

Обычно в эластичных пенопластах используется газообразный диоксид углерода, образующийся в результате реакции воды с полиизоцинатом. В большинстве жестких пен используются гидрофторуглероды (ГФУ) и гидрохлорфторуглероды (ГХФУ), газы с более высокими уровнями токсичности и воспламеняемости, чем хлорфторуглероды (ХФУ).

Гибкие пенополиуретаны используются для контроля вибрации и поглощения ударов. Они обеспечивают повышенное поглощение энергии с повышенной плотностью, предсказуемыми характеристиками при сжимающей силе и низкой остаточной деформацией при постоянном сопротивлении. Эти пены не станут шире при сжатии, что делает их хорошим выбором в условиях ограниченного пространства. Применения включают прокладки капота в мобильном оборудовании, амортизаторы для промышленного оборудования и виброизоляторы для бытовой техники.

Пенополистирол — это жесткий, прочный, легкий и влагостойкий конструкционный материал. Они помогают снизить вес продукта и имеют высокое отношение жесткости к весу. Другие типы структурных пен имеют сэндвич-структуру с пенопластом между двумя тонкими, но прочными слоями. Сетчатые пены используются для фильтров и смешиваются с бактерицидами, фунгицидами и другими добавками. Пенопласт, из которого изготавливаются эластомерные прокладки, можно прикрепить к вакуумному оборудованию для изготовления.

Другие типы структурных пен имеют сэндвич-структуру с пенопластом между двумя тонкими, но прочными слоями. Сетчатые пены используются для фильтров и смешиваются с бактерицидами, фунгицидами и другими добавками. Пенопласт, из которого изготавливаются эластомерные прокладки, можно прикрепить к вакуумному оборудованию для изготовления.

При производстве поролона листовые материалы или экструзии превращаются в готовую продукцию. Гидроабразивная резка позволяет выполнять мелкие и быстрые разрезы и исключает неправильные разрезы и отходы материала, связанные с операциями ручной резки. Изготовленные на заказ изделия из поролона также поддерживают использование лент, в которых используется либо система термоактивируемых лент (HATS), либо самоклеящийся клей (PSA). Для индивидуальных прокладок доступны различные методы склеивания, но не все из них подходят для поролона.

Как производится губчатая резина

Как и поролон, губчатая резина имеет ячеистую структуру и доступна с различной плотностью. Обычно они бывают мягкими, средними и твердыми. Есть два основных типа губчатой резины. Материалы с открытыми порами содержат открытые, взаимосвязанные карманы, через которые проходит воздух, вода и другие химические вещества, когда материал не сжимается. Губчатая резина с закрытыми порами содержит баллонные ячейки, которые удерживают газообразный азот и, таким образом, предотвращают прохождение этих веществ при низком давлении.

Обычно они бывают мягкими, средними и твердыми. Есть два основных типа губчатой резины. Материалы с открытыми порами содержат открытые, взаимосвязанные карманы, через которые проходит воздух, вода и другие химические вещества, когда материал не сжимается. Губчатая резина с закрытыми порами содержит баллонные ячейки, которые удерживают газообразный азот и, таким образом, предотвращают прохождение этих веществ при низком давлении.

Для производства губчатой резины с открытыми ячейками бикарбонат натрия добавляют к другим ингредиентам в нагретой форме. Когда незатвердевший бисквит поднимается вверх, как пирог, пищевая сода создает открытые взаимосвязанные клетки. Для изготовления губчатой резины с закрытыми порами добавляется химический порошок, разлагающийся под действием тепла и давления. Выделяющийся газообразный азот помогает придать губчатой резине с закрытыми порами высокие характеристики сжатия и восстановления.

Хотя азот является газом, он не образует пену, как газообразные порообразователи, используемые с поролоном. Вспенивание — это специфический производственный процесс, и поролон в основном содержит открытые ячейки. Хотя некоторые ячейки в поролоне закрыты, эти резиновые материалы не будут проходить испытания ASTM на водопоглощение, стандартное требование для материалов с закрытыми порами.

Вспенивание — это специфический производственный процесс, и поролон в основном содержит открытые ячейки. Хотя некоторые ячейки в поролоне закрыты, эти резиновые материалы не будут проходить испытания ASTM на водопоглощение, стандартное требование для материалов с закрытыми порами.

Губчатая резина изготавливается из неопрена, EPDM, нитрила, силикона и многих других эластомерных материалов. Часто профили из губчатой резины превращаются в готовые прокладки, которые используются для амортизации и обеспечивают хорошее сжатие и восстановление.Листы губчатой резины также поддерживают изготовление по индивидуальному заказу, включая дополнительные операции, такие как наклеивание прокладок. По сравнению с твердой резиной губчатая резина более мягкая и менее устойчивая к сжатию; однако губчатая резина по-прежнему имеет высокое отношение прочности к массе.

Пенопласт с открытыми ячейками используется в протезах, медицинских губках, прокладках для электрокардиограммы (ECD), медицинских фильтрах и стерилизационных пакетах. Для всех этих применений требуются эластомерные компоненты, которые пропускают воду и газы.Детали из поролона также используются в подъемниках для пациентов, оборудовании больничных палат, которое помогает людям с ограниченными физическими возможностями садиться или вставать. Губчатая резина с закрытыми порами, изготовленная из фторсиликона, используется в фармацевтическом оборудовании, таком как машины для таблетирования.

Для всех этих применений требуются эластомерные компоненты, которые пропускают воду и газы.Детали из поролона также используются в подъемниках для пациентов, оборудовании больничных палат, которое помогает людям с ограниченными физическими возможностями садиться или вставать. Губчатая резина с закрытыми порами, изготовленная из фторсиликона, используется в фармацевтическом оборудовании, таком как машины для таблетирования.

Утвержденная FDA силиконовая губчатая резина может потребоваться для контакта с пищевыми продуктами или в медицинских целях. Однако существует разница между утвержденными FDA и соответствующими требованиями FDA, поэтому покупатели должны проявлять должную осмотрительность при выборе материалов.Губчатая резина также используется в уплотнениях колб для дверей, люков и корпусов. Эти торцевые уплотнения имеют отдельные секции колбы и фиксатора и изготовлены из разных материалов. Обычно колба изготавливается из губчатой резины EPDM.

Получите помощь с выбором материалов и др.

Вам нужна помощь с выбором материалов для вашего следующего инженерного проекта? Elasto Proxy может помочь вам решить, является ли поролон или губчатая резина правильным выбором для вашего приложения.Мы также можем объяснить разницу между этими двумя вариантами и твердыми резиновыми материалами. Как опытный производитель уплотнений, прокладок и изоляции, мы также можем помочь вам с выбором материалов и многим другим.

Для начала свяжитесь с нами.

Полимеры | Бесплатный полнотекстовый | Химия, обработка, свойства и применение резиновых пен

3.2. Тип каучуков

Характеристики отверждения и ячеистая структура, а также механические и физические свойства пен можно контролировать путем тщательного выбора типа резины.До сих пор сообщалось о различных пенопластах на основе NR, EPDM, полиизопренового каучука (IR), CR, бутадиенстирольного каучука (SBR), EVA, изобутиленового каучука (IIR), акрилонитрилбутадиенового каучука (NBR), полиуретана (PU), хлорированного полиэтиленовый каучук (CPE), силиконовый каучук (SR) и др. [93,94,95,96,97,98]. Сводка основных типов каучуков с их свойствами и молекулярной структурой представлена в Таблице 1. Среди каучуков NR является основной матрицей для производства пенопласта благодаря своему естественному происхождению (биоресурсы), доступности, возобновляемости и соответствующим механическим и электрическим свойствам [ 99].Хорошие механические свойства включают высокие эластичные свойства, высокую упругость и демпфирующие свойства, высокую прочность на растяжение, низкую остаточную деформацию при сжатии, сопротивление разрыву и истиранию, но плохую химическую стойкость и способность к обработке [50,100]. NR имеет четыре возможных микроструктуры в своих молекулярных цепочках: цис-1,4-, транс-1,4-, 1,2- и 3,4-полиизопрен [101], но основным компонентом является цис-1,4-полиизопрен. . NR получают в латексе из таких деревьев, как Hevea brasiliensis (пара каучуковые деревья) и баньяновых фиговых деревьев (Ficus bengalensis) или различных растений, таких как куст гваюле (Parthenium argentatum Gray) и русский одуванчик (Taraxacum koksaghyz), но он содержит различные примеси (в основном белки, аминокислоты, фосфолипиды и компоненты геля) [102].

[93,94,95,96,97,98]. Сводка основных типов каучуков с их свойствами и молекулярной структурой представлена в Таблице 1. Среди каучуков NR является основной матрицей для производства пенопласта благодаря своему естественному происхождению (биоресурсы), доступности, возобновляемости и соответствующим механическим и электрическим свойствам [ 99].Хорошие механические свойства включают высокие эластичные свойства, высокую упругость и демпфирующие свойства, высокую прочность на растяжение, низкую остаточную деформацию при сжатии, сопротивление разрыву и истиранию, но плохую химическую стойкость и способность к обработке [50,100]. NR имеет четыре возможных микроструктуры в своих молекулярных цепочках: цис-1,4-, транс-1,4-, 1,2- и 3,4-полиизопрен [101], но основным компонентом является цис-1,4-полиизопрен. . NR получают в латексе из таких деревьев, как Hevea brasiliensis (пара каучуковые деревья) и баньяновых фиговых деревьев (Ficus bengalensis) или различных растений, таких как куст гваюле (Parthenium argentatum Gray) и русский одуванчик (Taraxacum koksaghyz), но он содержит различные примеси (в основном белки, аминокислоты, фосфолипиды и компоненты геля) [102]. Стандартный малазийский каучук (SMR) подразделяет латекс NR на различные классы в зависимости от количества основных примесей (грязь, зола, азот, летучие вещества). Азотистые материалы в каучуке связаны с белками, что определяется по содержанию азота и может дать оценку содержания белка в каучуке [103]. SMR-L, SMR-5, SMR-10 и SMR-20 являются основными сортами NR, а основные примеси перечислены в Таблице 2. Другой важный сорт — это эпоксидированный натуральный каучук (ENR), который представляет собой химически модифицированный сорт полученного NR. путем эпоксидирования [104].Присутствие эпоксидных групп на основной цепи увеличивает полярность NR, что приводит к более высокой скорости отверждения и лучшим конечным свойствам пен. Ariff et al. исследовали влияние различных марок NR на морфологические, механические и физические свойства пен NR [105]. Они использовали три различных марки NR (SMR-L, SMR-10 и ENR-25: ENR с 25 мольн.% Эпоксида). Их результаты показали, что обе немодифицированные марки (SMRL и SMR-10) не показали значительной разницы в размере ячеек, плотности сшивки (CLD), скорости расширения, скорости отверждения и механических свойствах из-за их сходной химической структуры [106].

Стандартный малазийский каучук (SMR) подразделяет латекс NR на различные классы в зависимости от количества основных примесей (грязь, зола, азот, летучие вещества). Азотистые материалы в каучуке связаны с белками, что определяется по содержанию азота и может дать оценку содержания белка в каучуке [103]. SMR-L, SMR-5, SMR-10 и SMR-20 являются основными сортами NR, а основные примеси перечислены в Таблице 2. Другой важный сорт — это эпоксидированный натуральный каучук (ENR), который представляет собой химически модифицированный сорт полученного NR. путем эпоксидирования [104].Присутствие эпоксидных групп на основной цепи увеличивает полярность NR, что приводит к более высокой скорости отверждения и лучшим конечным свойствам пен. Ariff et al. исследовали влияние различных марок NR на морфологические, механические и физические свойства пен NR [105]. Они использовали три различных марки NR (SMR-L, SMR-10 и ENR-25: ENR с 25 мольн.% Эпоксида). Их результаты показали, что обе немодифицированные марки (SMRL и SMR-10) не показали значительной разницы в размере ячеек, плотности сшивки (CLD), скорости расширения, скорости отверждения и механических свойствах из-за их сходной химической структуры [106]. С другой стороны, пены ENR-25 имели меньший размер ячеек, большую толщину стенок ячеек, более высокую плотность и лучшие механические свойства. Такое поведение объясняется тем, что эпоксидные группы на основной цепи ENR реагируют с центрами двойной связи углерода и увеличивают CLD. Xu et al. обнаружили, что механические свойства NR / диоксида кремния улучшились после добавления ENR [107]. Это улучшение было приписано реакции раскрытия кольца между эпоксидными группами ENR и группами Si-OH на поверхности диоксида кремния, которая улучшила дисперсию диоксида кремния в резиновой матрице и усилила межфазные взаимодействия между каучуком и диоксидом кремния (рис. 4).Salmazo et al. производили пенопласты SMR-L и ENR-25 отдельно в присутствии ADC и отверждали различными дозами облучения электронным пучком (50, 100 и 150 кГр) [108]. Их результаты показали, что пены ENR имели более высокую скорость зародышеобразования клеток и меньшую деградацию клеток, чем пены, произведенные только из SMR-L. Это было связано с присутствием эпоксидных групп в отвержденной пене ENR, способствующей более высокой степени отверждения.

С другой стороны, пены ENR-25 имели меньший размер ячеек, большую толщину стенок ячеек, более высокую плотность и лучшие механические свойства. Такое поведение объясняется тем, что эпоксидные группы на основной цепи ENR реагируют с центрами двойной связи углерода и увеличивают CLD. Xu et al. обнаружили, что механические свойства NR / диоксида кремния улучшились после добавления ENR [107]. Это улучшение было приписано реакции раскрытия кольца между эпоксидными группами ENR и группами Si-OH на поверхности диоксида кремния, которая улучшила дисперсию диоксида кремния в резиновой матрице и усилила межфазные взаимодействия между каучуком и диоксидом кремния (рис. 4).Salmazo et al. производили пенопласты SMR-L и ENR-25 отдельно в присутствии ADC и отверждали различными дозами облучения электронным пучком (50, 100 и 150 кГр) [108]. Их результаты показали, что пены ENR имели более высокую скорость зародышеобразования клеток и меньшую деградацию клеток, чем пены, произведенные только из SMR-L. Это было связано с присутствием эпоксидных групп в отвержденной пене ENR, способствующей более высокой степени отверждения. Следовательно, пены ENR имели более однородные пористые структуры и меньшие размеры ячеек.SBR — это синтетический каучук, полученный из нефти. Первоначально он разрабатывался как альтернатива NR. SBR получают сополимеризацией ~ 75% бутадиена (CH 2 = CH-CH = CH 2 ) и 25% стирола (CH 2 = CHC 6 H 5 ) [110]. Некоторые свойства SBR, такие как отличная остаточная деформация при сжатии, повышенная трещиностойкость, стойкость к истиранию, износостойкость и снижение стоимости, позволяют использовать его в промышленности благодаря улучшенным свойствам старения и теплоизоляции [111].Однако о пенах SBR сообщалось редко из-за их очень высокой вязкости и усадки [112]. Влияние типа CFA (OBSH и ADC) и содержания (0, 2, 4, 6, 8 и 10 phr) на характеристики отверждения, механические и морфологические свойства клеточного NR / SBR изучалось Wimolmala et al. [113]. Они сообщили, что 4 части на 100 частей были оптимальной концентрацией пенообразователя (как для OBSH, так и для ADC), но OBSH приводил к более высокой скорости отверждения (более низкому времени отверждения) по сравнению с ADC.

Следовательно, пены ENR имели более однородные пористые структуры и меньшие размеры ячеек.SBR — это синтетический каучук, полученный из нефти. Первоначально он разрабатывался как альтернатива NR. SBR получают сополимеризацией ~ 75% бутадиена (CH 2 = CH-CH = CH 2 ) и 25% стирола (CH 2 = CHC 6 H 5 ) [110]. Некоторые свойства SBR, такие как отличная остаточная деформация при сжатии, повышенная трещиностойкость, стойкость к истиранию, износостойкость и снижение стоимости, позволяют использовать его в промышленности благодаря улучшенным свойствам старения и теплоизоляции [111].Однако о пенах SBR сообщалось редко из-за их очень высокой вязкости и усадки [112]. Влияние типа CFA (OBSH и ADC) и содержания (0, 2, 4, 6, 8 и 10 phr) на характеристики отверждения, механические и морфологические свойства клеточного NR / SBR изучалось Wimolmala et al. [113]. Они сообщили, что 4 части на 100 частей были оптимальной концентрацией пенообразователя (как для OBSH, так и для ADC), но OBSH приводил к более высокой скорости отверждения (более низкому времени отверждения) по сравнению с ADC. Кроме того, увеличение содержания пенообразователя привело к более низкому упругому восстановлению и более высокой упругости пен NR / SBR.Shao et al. смогли снизить усадку пен SBR до 2,25% за счет использования серы и дикумилпероксида (DCP), создавая систему двойного сшивания [96]. Их исследование показало, что усадка в основном зависит от синергетического эффекта между обоими сшивающими агентами. Пены SBR / RR (переработанный каучук) с различными соотношениями (100: 0, 80:20 и 60:40) были приготовлены с бикарбонатом натрия Algaily и соавторами [114]. Увеличение концентрации RR привело к лучшим механическим свойствам (более высокое удлинение при разрыве и предел прочности на разрыв), более высоким характеристикам отверждения (максимальный / минимальный крутящий момент и плотность сшивки) и более высокой плотности пены.Изменение соотношения RR: SBR привело к сдвигу резонансной частоты с 500 Гц (100: 0) на более высокую частоту 800 Гц (80:20 и 60:40). Бахадар и др. подготовили смесь EPDM / SBR, армированную одностенными углеродными нанотрубками (SWCNT), для применения в амортизаторах [115].

Кроме того, увеличение содержания пенообразователя привело к более низкому упругому восстановлению и более высокой упругости пен NR / SBR.Shao et al. смогли снизить усадку пен SBR до 2,25% за счет использования серы и дикумилпероксида (DCP), создавая систему двойного сшивания [96]. Их исследование показало, что усадка в основном зависит от синергетического эффекта между обоими сшивающими агентами. Пены SBR / RR (переработанный каучук) с различными соотношениями (100: 0, 80:20 и 60:40) были приготовлены с бикарбонатом натрия Algaily и соавторами [114]. Увеличение концентрации RR привело к лучшим механическим свойствам (более высокое удлинение при разрыве и предел прочности на разрыв), более высоким характеристикам отверждения (максимальный / минимальный крутящий момент и плотность сшивки) и более высокой плотности пены.Изменение соотношения RR: SBR привело к сдвигу резонансной частоты с 500 Гц (100: 0) на более высокую частоту 800 Гц (80:20 и 60:40). Бахадар и др. подготовили смесь EPDM / SBR, армированную одностенными углеродными нанотрубками (SWCNT), для применения в амортизаторах [115]. Введение SWCNT в матрицу EPDM / SBR привело к значительному улучшению модуля упругости (80%), но уменьшению модуля потерь на 27% для самого высокого протестированного содержания SWCNT (0,6 мас.%). Реологические исследования показали, что добавление SWCNT в каучуковую смесь увеличивает коэффициент потерь (tan δ = E ‘/ E ″), но снижает крутящий момент перемешивания.Деградация с увеличением соотношения наполнитель / матрица наблюдалась в отношении прочности на сжатие и эффективности поглощения энергии. Все эти эффекты были связаны с превосходной механической прочностью, более однородной дисперсией и длительным связыванием между матрицей и SWCNT. EPDM представляет собой ненасыщенный полиолефиновый каучук, полученный сополимеризацией этилена, пропилена и несопряженного диена (этилиденнорборнен, дициклопентадиен или 1,4-гексадиен), который обеспечивает сайты сшивки для вулканизации [116].Присутствие пропилена в основной цепи EPDM предотвращает образование кристалличности, чтобы поддерживать более высокое содержание аморфности.

Введение SWCNT в матрицу EPDM / SBR привело к значительному улучшению модуля упругости (80%), но уменьшению модуля потерь на 27% для самого высокого протестированного содержания SWCNT (0,6 мас.%). Реологические исследования показали, что добавление SWCNT в каучуковую смесь увеличивает коэффициент потерь (tan δ = E ‘/ E ″), но снижает крутящий момент перемешивания.Деградация с увеличением соотношения наполнитель / матрица наблюдалась в отношении прочности на сжатие и эффективности поглощения энергии. Все эти эффекты были связаны с превосходной механической прочностью, более однородной дисперсией и длительным связыванием между матрицей и SWCNT. EPDM представляет собой ненасыщенный полиолефиновый каучук, полученный сополимеризацией этилена, пропилена и несопряженного диена (этилиденнорборнен, дициклопентадиен или 1,4-гексадиен), который обеспечивает сайты сшивки для вулканизации [116].Присутствие пропилена в основной цепи EPDM предотвращает образование кристалличности, чтобы поддерживать более высокое содержание аморфности. Отсутствие ненасыщенной двойной связи в основной цепи EPDM обеспечивает высокую стойкость к тепловому старению, химическую стабильность, устойчивость к озону, ультрафиолету и окислению, а также высокую нагрузочную способность и высокую устойчивость к разрушению во время [116,117]. EPDM привлекает большое внимание для наружных применений, таких как автомобильные уплотнительные системы, проволочные материалы, строительные профили, белые боковины шин, электро-электронные компоненты, кровельные листы и спортивные товары.Выбор подходящей системы вулканизации в сочетании с подходящим пенообразователем всегда был проблемой для пен EPDM из-за его низкой скорости вулканизации [118]. Путем смешивания EPDM с NR Льюис и соавторы обнаружили, что на структуру, свойства и характеристики отверждения пен EPDM / NR влияет количество NR в смеси [119]. Время подвулканизации и время отверждения уменьшались с увеличением содержания NR из-за высокой реакционной способности двойных связей и метильной группы, повышающей активность двойной связи в NR [120].

Отсутствие ненасыщенной двойной связи в основной цепи EPDM обеспечивает высокую стойкость к тепловому старению, химическую стабильность, устойчивость к озону, ультрафиолету и окислению, а также высокую нагрузочную способность и высокую устойчивость к разрушению во время [116,117]. EPDM привлекает большое внимание для наружных применений, таких как автомобильные уплотнительные системы, проволочные материалы, строительные профили, белые боковины шин, электро-электронные компоненты, кровельные листы и спортивные товары.Выбор подходящей системы вулканизации в сочетании с подходящим пенообразователем всегда был проблемой для пен EPDM из-за его низкой скорости вулканизации [118]. Путем смешивания EPDM с NR Льюис и соавторы обнаружили, что на структуру, свойства и характеристики отверждения пен EPDM / NR влияет количество NR в смеси [119]. Время подвулканизации и время отверждения уменьшались с увеличением содержания NR из-за высокой реакционной способности двойных связей и метильной группы, повышающей активность двойной связи в NR [120]. Нанокомпозитные пены EPDM / галлуазитные нанотрубки (HNT) были произведены с использованием периодического процесса в автоклаве с использованием scCO 2 как PFA Ли и соавторами [121]. Они достигли микроклеточной пены со средним размером ячеек 7,8 мкм и плотностью клеток 1,5 × 10 10 клеток / см 3 , показывая, что HNT действовал как эффективный зародышеобразующий агент для процесса вспенивания. Эта микропористая эластомерная нанокомпозитная пена потенциально может быть использована во множестве промышленных применений, включая прокладки и уплотнения для автомобильных и электрических корпусов.Suntako исследовала влияние наночастиц ZnO, синтезированных методом осаждения в качестве активатора вулканизации серы, по сравнению с обычным ZnO на характеристики отверждения и морфологию пен EPDM [122]. Было показано, что пены EPDM на основе синтезированных наночастиц ZnO демонстрируют более высокий предел крутящего момента, сжимающую нагрузку и твердость с увеличением содержания наночастиц, в то время как оптимальное время отверждения и время подвулканизации уменьшаются.

Нанокомпозитные пены EPDM / галлуазитные нанотрубки (HNT) были произведены с использованием периодического процесса в автоклаве с использованием scCO 2 как PFA Ли и соавторами [121]. Они достигли микроклеточной пены со средним размером ячеек 7,8 мкм и плотностью клеток 1,5 × 10 10 клеток / см 3 , показывая, что HNT действовал как эффективный зародышеобразующий агент для процесса вспенивания. Эта микропористая эластомерная нанокомпозитная пена потенциально может быть использована во множестве промышленных применений, включая прокладки и уплотнения для автомобильных и электрических корпусов.Suntako исследовала влияние наночастиц ZnO, синтезированных методом осаждения в качестве активатора вулканизации серы, по сравнению с обычным ZnO на характеристики отверждения и морфологию пен EPDM [122]. Было показано, что пены EPDM на основе синтезированных наночастиц ZnO демонстрируют более высокий предел крутящего момента, сжимающую нагрузку и твердость с увеличением содержания наночастиц, в то время как оптимальное время отверждения и время подвулканизации уменьшаются. Ячеистая структура пен EPDM была более сферической, и размер ячеек уменьшался с увеличением синтезированных наночастиц ZnO.Также было возможно уменьшить количество синтезированного ZnO с 5 до 3 частей на 100 частей на 100 (40%), потому что наночастицы ZnO имеют гораздо более высокие удельные поверхности. Ma et al. разработали композитные пенопласты EPDM с различными соотношениями SR для определения его влияния на износостойкость, структуру, отверждение, реологические и механические свойства смесей [27]. Значения крутящего момента и уровень отверждения были увеличены с концентрацией SR. Все механические свойства композитных пеноматериалов были улучшены при добавлении SR, за исключением удлинения при разрыве.Что еще более важно, износостойкость и остаточная деформация при сжатии существенно улучшались с увеличением содержания SR. Пенопласты из био-EPDM с различным соотношением наностержней из вольфрамовой бронзы (TBNR) были изготовлены для улучшения теплоизоляционных свойств для использования в высокофункциональных экологичных гидрокостюмах для дайвинга [123].

Ячеистая структура пен EPDM была более сферической, и размер ячеек уменьшался с увеличением синтезированных наночастиц ZnO.Также было возможно уменьшить количество синтезированного ZnO с 5 до 3 частей на 100 частей на 100 (40%), потому что наночастицы ZnO имеют гораздо более высокие удельные поверхности. Ma et al. разработали композитные пенопласты EPDM с различными соотношениями SR для определения его влияния на износостойкость, структуру, отверждение, реологические и механические свойства смесей [27]. Значения крутящего момента и уровень отверждения были увеличены с концентрацией SR. Все механические свойства композитных пеноматериалов были улучшены при добавлении SR, за исключением удлинения при разрыве.Что еще более важно, износостойкость и остаточная деформация при сжатии существенно улучшались с увеличением содержания SR. Пенопласты из био-EPDM с различным соотношением наностержней из вольфрамовой бронзы (TBNR) были изготовлены для улучшения теплоизоляционных свойств для использования в высокофункциональных экологичных гидрокостюмах для дайвинга [123]. Задержка сшивания и стабилизация скорости вспенивания при добавлении TBNR контролировали рост пузырьков и индуцировали образование более мелких ячеек с более равномерным распределением по размерам.Также была улучшена технологическая стабильность пены, что привело к получению эластомерной пены с превосходной теплоизоляцией, гибкостью, эластичными свойствами и стабильностью пены без значительных изменений механических свойств. Кроме того, отличная фототермическая стабильность после светового облучения показала, что разработанный материал подходит для термо-функциональных гидрокостюмов при водных видах спорта и других видах активного отдыха. Пена EVA промышленно применяется в широком спектре продуктов, таких как подошвы и межподошвы для обуви, спортивное оборудование, изоляционные материалы. и системы доставки лекарств, потому что они очень прочные, очень удобные и мягкие [36].Однако некоторые недостатки, такие как высокая плотность и низкие физические свойства, ограничивали дальнейшее применение [28].

Задержка сшивания и стабилизация скорости вспенивания при добавлении TBNR контролировали рост пузырьков и индуцировали образование более мелких ячеек с более равномерным распределением по размерам.Также была улучшена технологическая стабильность пены, что привело к получению эластомерной пены с превосходной теплоизоляцией, гибкостью, эластичными свойствами и стабильностью пены без значительных изменений механических свойств. Кроме того, отличная фототермическая стабильность после светового облучения показала, что разработанный материал подходит для термо-функциональных гидрокостюмов при водных видах спорта и других видах активного отдыха. Пена EVA промышленно применяется в широком спектре продуктов, таких как подошвы и межподошвы для обуви, спортивное оборудование, изоляционные материалы. и системы доставки лекарств, потому что они очень прочные, очень удобные и мягкие [36].Однако некоторые недостатки, такие как высокая плотность и низкие физические свойства, ограничивали дальнейшее применение [28]. Чтобы преодолеть эти недостатки, Park et al. смешанный EVA с сополимером этилена-1-бутена (EtBC) для улучшения физических свойств пен EVA, включая прочность на разрыв, упругость отскока и остаточную деформацию при сжатии [124]. Kim et al. достигли низкой плотности, высокой упругости отскока и прочности на разрыв пен EVA (при оптимальной температуре сшивания) за счет смешивания с NR [125]. Случайное замещение атомов хлора на основной цепи PE приводит к его превращению из термопластичного материала в резиновый материал ( CPE) путем подавления кристаллизации.CPE обладает высокой устойчивостью к углеводородным маслам, теплу и атмосферным воздействиям из-за добавления атомов хлора к основной цепи PE [126]. Более того, наличие как неполярных групп (немодифицированных метиленовых звеньев), так и полярных групп (хлорированных метиленовых звеньев) в основной цепи CPE увеличивает его совместимость с полярными или неполярными полимерами для достижения определенных наборов свойств и ценовых преимуществ [127 ].

Чтобы преодолеть эти недостатки, Park et al. смешанный EVA с сополимером этилена-1-бутена (EtBC) для улучшения физических свойств пен EVA, включая прочность на разрыв, упругость отскока и остаточную деформацию при сжатии [124]. Kim et al. достигли низкой плотности, высокой упругости отскока и прочности на разрыв пен EVA (при оптимальной температуре сшивания) за счет смешивания с NR [125]. Случайное замещение атомов хлора на основной цепи PE приводит к его превращению из термопластичного материала в резиновый материал ( CPE) путем подавления кристаллизации.CPE обладает высокой устойчивостью к углеводородным маслам, теплу и атмосферным воздействиям из-за добавления атомов хлора к основной цепи PE [126]. Более того, наличие как неполярных групп (немодифицированных метиленовых звеньев), так и полярных групп (хлорированных метиленовых звеньев) в основной цепи CPE увеличивает его совместимость с полярными или неполярными полимерами для достижения определенных наборов свойств и ценовых преимуществ [127 ]. Чжан с соавторами приготовили серию пен для исследования влияния соотношения CPE / EVA на отверждение, пенообразование и механические свойства [128].Они обнаружили, что увеличение содержания EVA оказывает незначительное влияние на подвулканизацию и время отверждения, но получают более высокую твердость с более низкой упругостью отскока и коэффициентом усадки. Степень расширения и доля пустот увеличивались с увеличением содержания EVA, в то время как плотность клеток снижалась со 100: 0 до 50:50 CPE: EVA, а затем значительно увеличивалась с 70:30 до 90:10. Силикон (полиорганосилоксан) состоит из чередующихся атомов кремния и кислорода (силоксановые звенья) с боковыми углеводородными радикалами, непосредственно соединенными с кремнием [129,130,131].Характеристики связи Si-O-Si, большая длина связи (0,163 нм), угол связи (130 °) и энергия связи (445 кДж / моль) обеспечивают SR с превосходными эксплуатационными характеристиками, включая превосходную химическую стойкость, хорошую электрическую изоляционную способность, высокая эластичность, отличная термическая, ультрафиолетовая и озоновая стабильность, высокая стойкость к атмосферным воздействиям и очень низкая температура стеклования (T г ≈ -120 ° C), а также биосовместимость [132,133,134,135].

Чжан с соавторами приготовили серию пен для исследования влияния соотношения CPE / EVA на отверждение, пенообразование и механические свойства [128].Они обнаружили, что увеличение содержания EVA оказывает незначительное влияние на подвулканизацию и время отверждения, но получают более высокую твердость с более низкой упругостью отскока и коэффициентом усадки. Степень расширения и доля пустот увеличивались с увеличением содержания EVA, в то время как плотность клеток снижалась со 100: 0 до 50:50 CPE: EVA, а затем значительно увеличивалась с 70:30 до 90:10. Силикон (полиорганосилоксан) состоит из чередующихся атомов кремния и кислорода (силоксановые звенья) с боковыми углеводородными радикалами, непосредственно соединенными с кремнием [129,130,131].Характеристики связи Si-O-Si, большая длина связи (0,163 нм), угол связи (130 °) и энергия связи (445 кДж / моль) обеспечивают SR с превосходными эксплуатационными характеристиками, включая превосходную химическую стойкость, хорошую электрическую изоляционную способность, высокая эластичность, отличная термическая, ультрафиолетовая и озоновая стабильность, высокая стойкость к атмосферным воздействиям и очень низкая температура стеклования (T г ≈ -120 ° C), а также биосовместимость [132,133,134,135]. Пены SR сочетают в себе характеристики силиконового каучука и вспененных материалов, такие как хорошая упругость, высокая термостойкость, соответствие форме, низкая плотность и легкий вес [136].Пенопласты из силиконовой резины обладают повышенной температурной стабильностью (от –60 ° C до 250 ° C для длительного использования и до 400 ° C для краткосрочного применения), предлагая более широкий диапазон рабочих температур по сравнению с любыми другими пенами из органического каучука [137 ]. Луо и др. изготовили пенопласт из метилвинилсиликонового каучука с различными сферическими размерами ячеек путем физического вспенивания (с использованием сферической мочевины с разными размерами в качестве агента, формирующего ячейки), чтобы изучить взаимосвязь между размером ячеек и механическими свойствами [138].Они показали, что пены силиконового каучука со сферическими ячейками диаметром от 300 до 450 мкм демонстрируют очень хорошую прочность на сжатие и свойство релаксации напряжений сжатия. Liao et al.

Пены SR сочетают в себе характеристики силиконового каучука и вспененных материалов, такие как хорошая упругость, высокая термостойкость, соответствие форме, низкая плотность и легкий вес [136].Пенопласты из силиконовой резины обладают повышенной температурной стабильностью (от –60 ° C до 250 ° C для длительного использования и до 400 ° C для краткосрочного применения), предлагая более широкий диапазон рабочих температур по сравнению с любыми другими пенами из органического каучука [137 ]. Луо и др. изготовили пенопласт из метилвинилсиликонового каучука с различными сферическими размерами ячеек путем физического вспенивания (с использованием сферической мочевины с разными размерами в качестве агента, формирующего ячейки), чтобы изучить взаимосвязь между размером ячеек и механическими свойствами [138].Они показали, что пены силиконового каучука со сферическими ячейками диаметром от 300 до 450 мкм демонстрируют очень хорошую прочность на сжатие и свойство релаксации напряжений сжатия. Liao et al. оценили влияние содержания кремнезема, температуры и давления на вязкоупругие свойства силиконовых резиновых смесей, приготовленных с использованием scCO 2 [139]. Согласно их результатам, концентрация диоксида кремния влияла как на зарождение клеток, так и на рост клеток, поскольку он действовал как гетерогенный агент зародышеобразования, а также увеличивал вязкость соединений SR.Кроме того, при снижении температуры насыщения (T s = 40 ° C) зарождение клеток было заметным из-за образования большого объема молекул CO 2 . Напротив, увеличение T s (60 ° C и 80 ° C) привело к слиянию клеток, связанному с быстрым ростом клеток (этап контроля). В целом они получили пенопласты SR с более низкой плотностью ячеек и большим размером ячеек при высоких температурах. Наконец, высокое давление насыщения привело к более высокому эффекту пластификации scCO 2 и более низкой вязкости матрицы SR, что привело к улучшенным скоростям роста клеток.

оценили влияние содержания кремнезема, температуры и давления на вязкоупругие свойства силиконовых резиновых смесей, приготовленных с использованием scCO 2 [139]. Согласно их результатам, концентрация диоксида кремния влияла как на зарождение клеток, так и на рост клеток, поскольку он действовал как гетерогенный агент зародышеобразования, а также увеличивал вязкость соединений SR.Кроме того, при снижении температуры насыщения (T s = 40 ° C) зарождение клеток было заметным из-за образования большого объема молекул CO 2 . Напротив, увеличение T s (60 ° C и 80 ° C) привело к слиянию клеток, связанному с быстрым ростом клеток (этап контроля). В целом они получили пенопласты SR с более низкой плотностью ячеек и большим размером ячеек при высоких температурах. Наконец, высокое давление насыщения привело к более высокому эффекту пластификации scCO 2 и более низкой вязкости матрицы SR, что привело к улучшенным скоростям роста клеток. Чен и его коллеги разработали напечатанные на 3D-принтере пенопласты SR с тримодальной пористостью, обеспечивающие выдающиеся свойства, многофункциональность и многомерную настраиваемость (рис. 5) [140]. Вязкоупругие чернила для печати получали простым смешиванием хлорида натрия (NaCl) с гелем-предшественником полидиметилсилоксана (PDMS). Иерархическая пористость, создаваемая выщелачиванием соли и удалением растворителя, позволила получить пенопласты из ПДМС с беспрецедентной гиперэластичностью, чрезвычайной сжимаемостью, циклической износостойкостью (почти нулевая необратимая деформация формы при экстремальном сжатии 90% деформации и 1000 циклов большого сжатия) и отличным растяжением. способность (максимальная нагрузка 210%).Пористая структура также работает как шероховатость поверхности, обеспечивая супергидрофобность. Модуль упругости, эластичность, способность к растяжению и способность впитывания масла регулировались с помощью рецептуры чернил или компьютерного рисования. Пены силиконового каучука (VMQ) в сочетании с химически восстановленным оксидом графена (rGO) и функционализированным 3-аминопропилтриэтоксисиланом графеном (FG) были получены Shi et al.