5. Технология муки.

Мука — порошкообразный продукт, получаемый размолом зерна с отбором или без отбора отрубей. Мука подразделяется на виды, типы и сорта. Вид муки определяется видом зерновой культуры, используемой для ее получения. Так, мука бывает пшеничная, ржаная, кукурузная и др.

Каждый вид муки подразделяется на типы в зависимости от целевого назначения. Например, пшеничная мука может быть хлебопекарной, для макаронной промышленности, готовой к употреблению (для кулинарных целей), для кондитерских изделий, блинная. Ржаная мука выпускается одного типа — только для хлебопечения.

Мука одного и того

же вида, но разных типов отличается

строением частиц, физико-химическими

и технологическими свойствами. В

пределах вида и типа различают сорта

муки. Понятие сорта обусловлено

количественным соотношением

содержащихся в муке тканей зерна

(эндосперма, алейронового слоя, зародыша

и оболочек). Этим объясняется различие

муки отдельных сортов в химическом

составе, физических свойствах, усвояемости

и др.

Процесс производства муки называют помолом. В зависимости от целевого назначения муки сначала составляют помольные партии зерна, т. е. подбирают и смешивают партии зерна разных типов и качества в пропорциях, обеспечивающих оптимальные свойства муки.

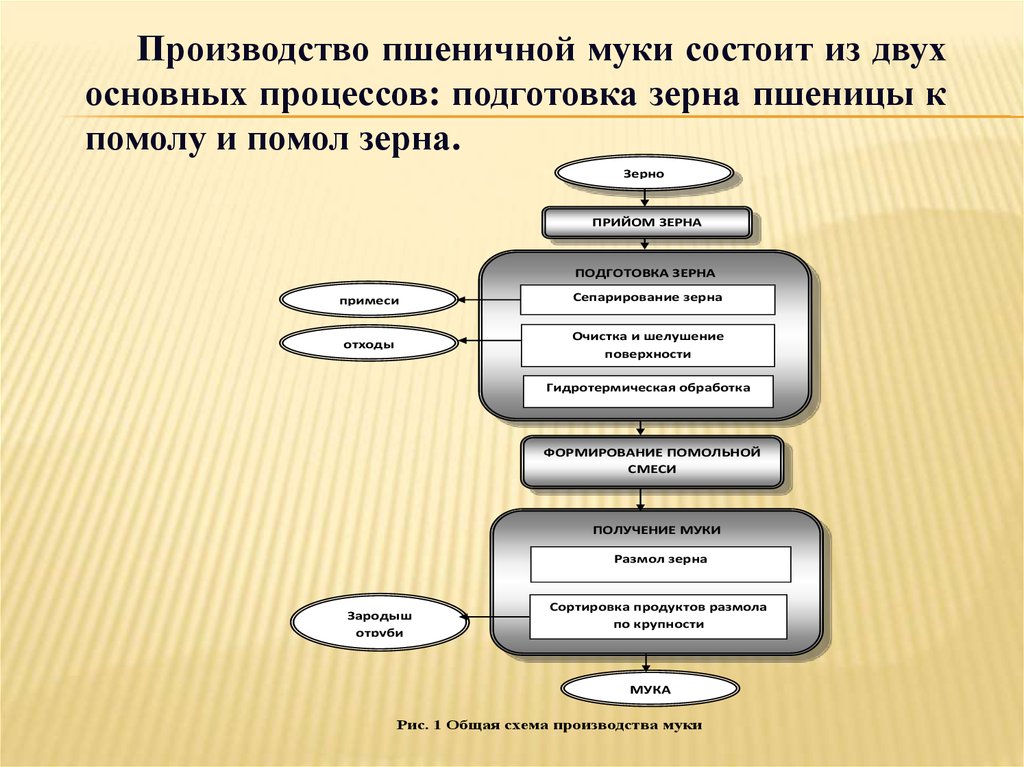

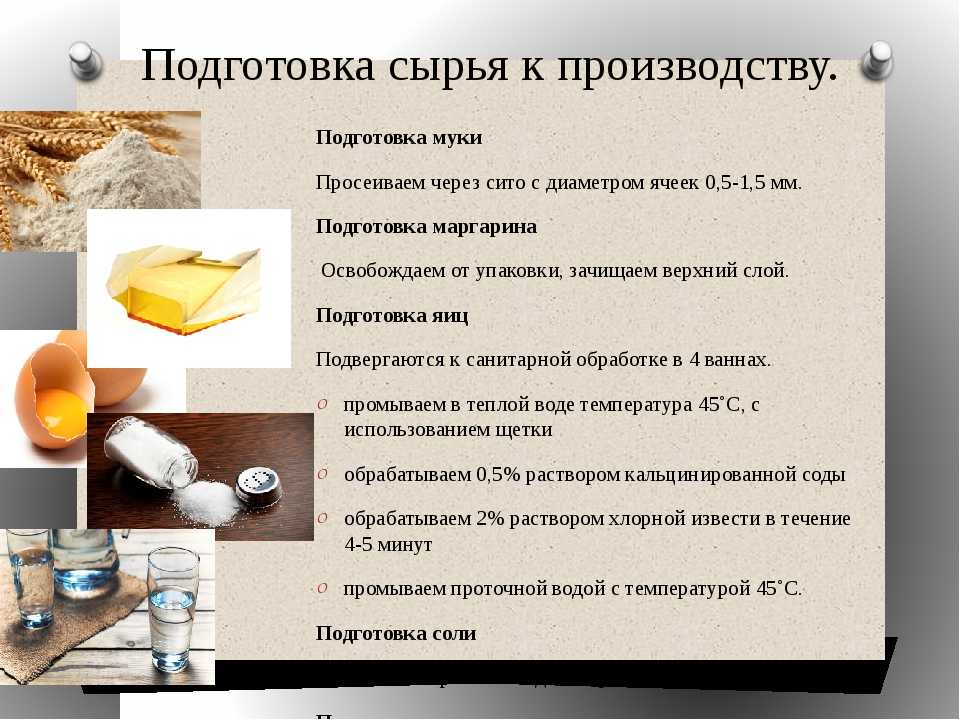

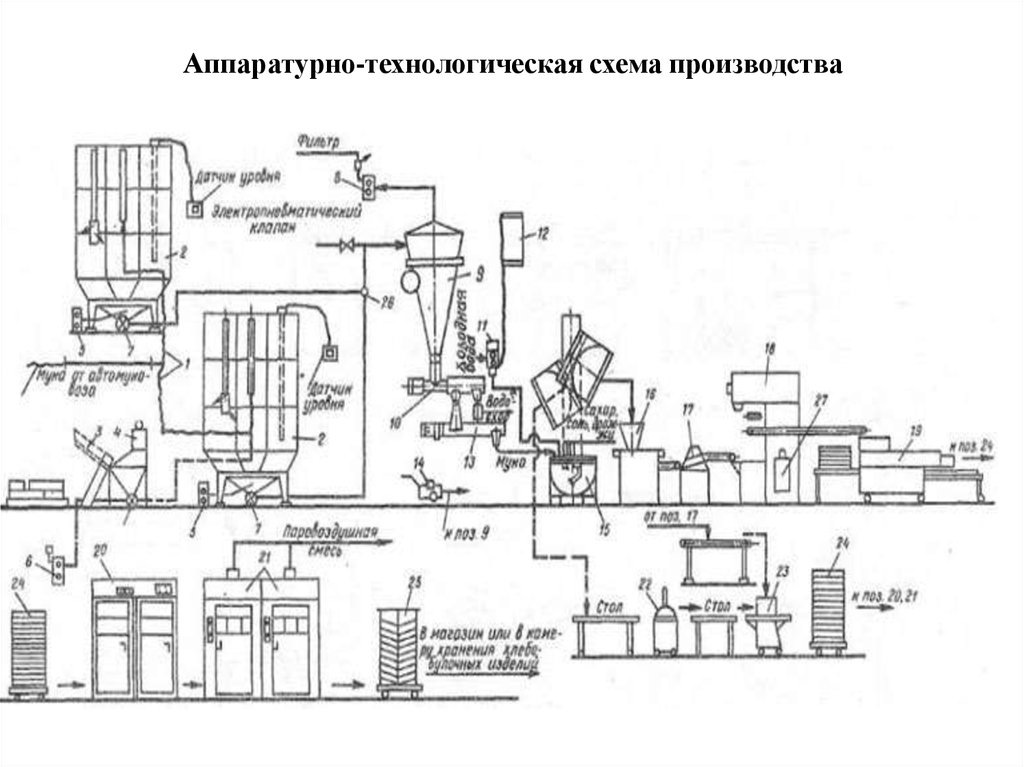

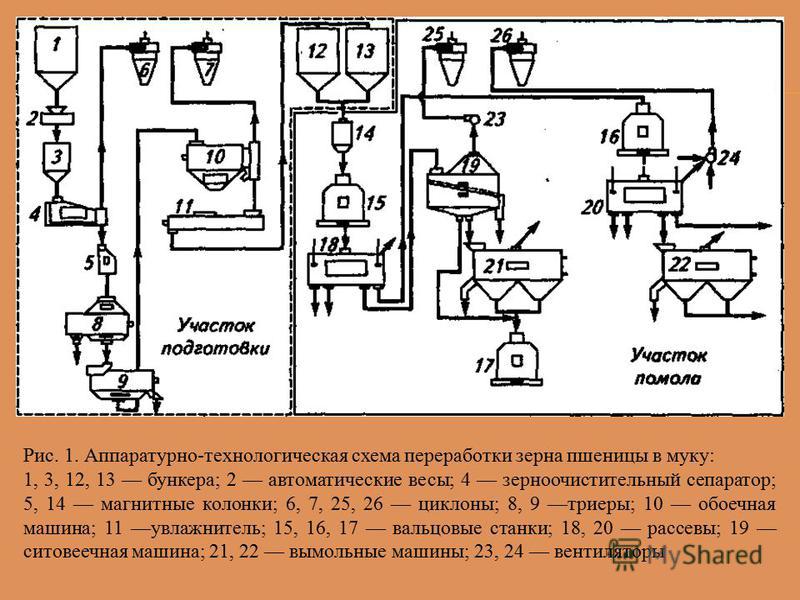

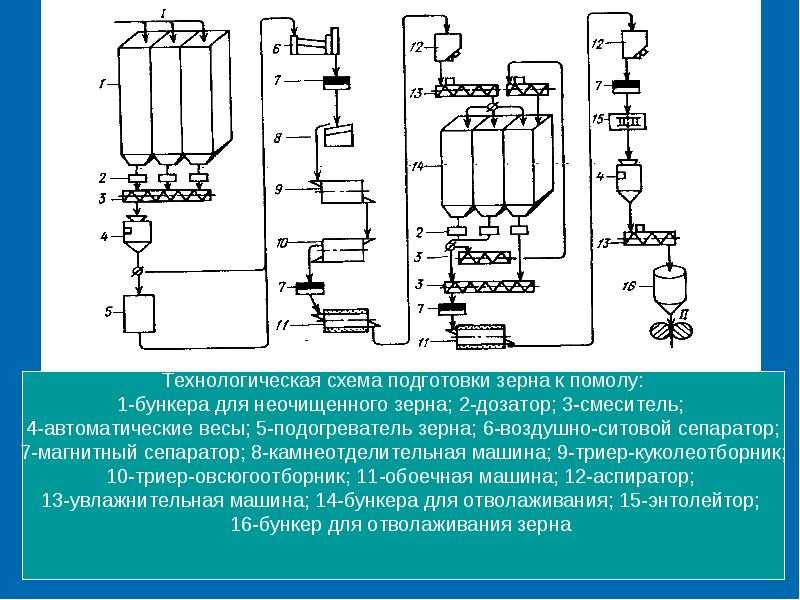

Основными процессами производства муки являются: подготовка зерна к помолу и собственно помол зерна.

Подготовка зерна к помолу. Этот процесс заключается в отделении примесей, находящихся в помольной партии зерна, очистке поверхности зерна и частичном шелушении оболочек, а также кондиционировании (гидротермическая обработка) зерна при сортовых помолах.

Кондиционирование

зерна заключается в увлажнении его

холодной или горячей водой с последующей

отлежкой. Оно придает оболочкам и

алейроновому слою зерна пластические

свойства, позволяющие более полно

отделить их от эндосперма и избежать

загрязнения муки мелкими отрубями.

При размоле кондиционированного

зерна оболочки легко отделяются, а ядро

дробится на крупку, улучшаются

хлебопекарные свойства полученной из

него муки.

Размол зерна производят на вальцовых станках. Основной частью станка являются два чугунных пальца с рифленой поверхностью. Зерно, попадая в зазор между вальцами, режется и раскалывается. Возле каждого вальцового станка ставятся просеивающие машины (рассевы), на которых дробленое зерно сортируют по крупности. Вальцовый станок вместе с рассевом называется размольной системой,

Помол. Помол зерна может быть разовым и повторительным. При разовом помоле зерно один раз пропускают через размольную систему, при повторительных — зерно измельчают последовательно на нескольких системах. После каждого прохода через вальцы из измельченных продуктов отсеивают муку, а более крупные частицы, не прошедшие через верхние сита, поступают на измельчение на следующий вальцовый станок. Повторительные помолы подразделяют на простые и сортовые.

Простым (обойным)

помолом получают муку обойную ржаную

и пшеничную. Простой помол проводится

на четырех системах, муку с разных систем

смешивают вместе.

Эти помолы могут быть без отбора отрубей (обойный помол ржи или пшеницы) или с отбором отрубей 1-2% (обдирный помол ржи). Выход муки пшеничной обойной составляет 96% , ржаной обойной -95%. Влажность муки должна быть не более 15%, зольность — 1,97%.

Выход муки — количество муки, выраженное в процентах к массе переработанного зерна.

При сортовом помоле зерно дробят на крупку и сортируют по крупности (размеру) и качеству (белая, пестрая, темная). Рассортированные крупки измельчают на нескольких последовательных системах до получения муки определенной крупности.

Смешивая муку определенных систем, получают различные сорта муки, а помолы подразделяют на одно-, двух- и трехсортныё.

Односортным помолом

вырабатывают муку 1-го или 2-го сорта;

выход муки 1-го сорта — 72% , 2-го — 85% .

Двухсортными помолами можно одновременно

получить муку 1-го и 2-го сортов; выход

муки 1-го сорта — 40-50%, а 2-го — 28-38%. Общий выход муки при этих двухсортных

помолах составляет 78% .

Общий выход муки при этих двухсортных

помолах составляет 78% .

Трехсортными помолами вырабатывают муку высшего сорта, или крупчатку, 1-го и 2-го сортов. Общий выход муки при трехсортных помолах составляет 78% , при этом выход муки может быть, например, таким: 0-10% или 0-25% муки высшего сорта; 40-45% (10-50% или 25-65%) муки 1-го сорта и 13-28% (65-78% или 50-78%) муки 2-го сорта. Существуют и другие схемы двух- и трехсортных помолов пшеницы с общим выходом муки 75%.

Процесс формирования товарных сортов существенно влияет на качество и свойства муки.

После размола мука

должна отлежаться не менее 15 дней, тогда

она становится более сильной, меняются

ее влажность, цвет, повышается кислотность.

Хлеб из свежей муки получается низкого

качества с пониженным объемом. Образующиеся

в результате гидролитического расщепления

жиров ненасыщенные жирные кислоты

изменяют физические свойства

клейковины, укрепляют ее. Этот процесс

называется созреванием.

Технология производства муки — НПО АГРО-СІМО-МАШБУД

Каждое предприятие проводит операции по приемке, обработке, хранению и отпуску зерна на переработку. Зерно, поступающее на заготовительные предприятия, содержит семена сорных растений, зерен других культур, органических и минеральных примесей, поврежденных, испорченных и др. Наличие в зерне этих примесей ухудшает его качество. Поэтому эффективная очистка зерна – одно из важных условий для обеспечения количественно-качественной сохранности и для улучшения качества и выхода готовой продукции.

Важное значение имеет очистка зерна, которую частично проводят в сельском хозяйстве, и частично в элеваторной промышленности. Наибольшее внимание на заготовительных предприятиях уделяется очистке зерна от трудноотделимых примесей. Цель очистки – обеспечить требуемое качество зерна, а следовательно, качество муки и крупы. Однако существующие «сухие» способы очистки зерна не позволяют довести его до требуемых показателей качества, как на заготовительных предприятиях, так и в подготовительных отделениях мельницы и крупоцеха.

Пшеница, как и другие зерновые культурные злаки, поражается многими болезнями, в результате чего снижается урожай и ухудшается его качество. В процессе переработки зерна минеральная пыль и микроорганизмы переходят в готовый продукт, что приводит к его повышенной бактериальной обсемененности. Мука, крупа становятся неустойчивыми при транспортировке и хранении. Причем развитие микрофлоры идет настолько интенсивно, что эти продукты становятся непригодными еще при транспортировке по бактериальным показателям, что не позволяет их использовать при производстве продуктов питания, особенно для детей в возрасте до 1 года. Одной из самых распространенных бактерий для мукомольных и хлебопекарных предприятий является картофельная палочка.

В последние годы зерно перед помолом не моется, а только отволаживается. Поэтому, при размоле зерна картофельная палочка попадает в муку. При благоприятных условиях бактерии картофельной палочки быстро размножаются. Оптимальными условиями для развития спор картофельной палочки является температура около 40 ºС, наличие влаги, питательной среды, пониженной кислотности. Ее клетки не выдерживают нагревания до 80°С, а споры остаются жизнеспособными при 120 °С. Поэтому бактерии при выпечке хлеба погибают, а споры остаются жизнедеятельными.

Поэтому, при размоле зерна картофельная палочка попадает в муку. При благоприятных условиях бактерии картофельной палочки быстро размножаются. Оптимальными условиями для развития спор картофельной палочки является температура около 40 ºС, наличие влаги, питательной среды, пониженной кислотности. Ее клетки не выдерживают нагревания до 80°С, а споры остаются жизнеспособными при 120 °С. Поэтому бактерии при выпечке хлеба погибают, а споры остаются жизнедеятельными.

Для предотвращения распространения картофельной палочки необходимо проведение определенных мероприятий во всех звеньях цепи — начиная с почвы, зерна и заканчивая хлебом. Для улучшения состояния зерна, муки, хлеба с целью предотвращения развития картофельной палочки в хлебе необходимо соблюдение мероприятий, предусмотренных «Инструкцией по хранению продовольственного, кормового зерна, маслосемян, муки и крупы», «Правилами по организации и ведению технологического процесса на элеваторах», а также «Правилами организации и ведения технологического процесса на мельницах».

Однако одним из самых эффективных методов, устраняющих указанные недостатки, является использование моечной машины КВД-1. Моечные машины, помимо устройств для выделения примесей, являются начальным этапом сложной водно-тепловой обработки зерна в процессе гидросепарирования, отлежки, замочки. Проведенная нами разработка режимов на каждом этапе водно-тепловой обработки в целом определяют изменения технологических свойств зерна в заданном направлении.

Основное гидросепарирование зерновой смеси происходит в сплавной камере, где фактически и достигается выделение примесей.

Заключительным этапом работы моечной машины является обезвоживание зерна. В центрифугальной колонке моечной машины происходит отделение влаги в результате совместного действия отжима и подсушивания зерна воздухом.

Моечные машины КВД успешно эксплуатируются на нескольких мукомольных предприятиях в Украине и в Российской Федерации. Так, на одной из мельниц производительностью 70 т/сут в зерне при очистке зерна на одном сепараторном проходе и на моечной машине достигнуты следующие параметры.

| Показатель | До мойки | После мойки |

| Сорная примесь | 0,3 | 0,02 |

| Зерновая примесь | 1,4 | — |

| Битых зерен | 1,4 | 1,0 |

| Проход сита 1,7х20 | 0,8 | 0,4 |

| Влажность | 11,4 | 16,2 |

Снижение зольности 0,03 %. Расход воды 500 … 750 литров на 1 т зерна в зависимости от засоренности зерна. Степень увлажнения 2 … 6 % регулируется передвижением загрузочного патрубка. Давление воды до 2 атм. Производительность одношнековой машины до 3,7 т/ч.

Применение моечной машины позволяет сократить набор зерноочистительных машин, при этом, выход муки высшего сорта составляет 70 … 72 % при стандартной белизне и зольности муки. Применение моечной машины снижает капитальные и эксплуатационные затраты.

Новейшие технологии помола муки | Журнал Miller

Проф. Фархан Альфин

Большинство инноваций последнего десятилетия были направлены главным образом на решение задач мукомольной промышленности, таких как снижение производственных затрат, улучшение условий труда, полная автоматизация процессов за счет прикладная индустрия 4.0 и контроль качества продукции. Во время кризиса COVID-19 мукомольным предприятиям пришлось повышать качество и безопасность муки, а поставщикам оборудования, которые обслуживают мукомольную промышленность, приходилось внедрять новые технологии, делающие производство муки более безопасным и эффективным.

Хороший менеджер тот, кто может управлять компанией во время кризиса. Глобальная пандемия COVID-19 не только подчеркнула безопасность муки, но и повысила спрос на домашнюю муку во многих частях мира. На протяжении всего этого кризиса мукомольным предприятиям пришлось повышать качество и безопасность муки, а поставщикам оборудования, обслуживающим мукомольную промышленность , пришлось внедрять новые технологии, которые делают производство муки более безопасным и эффективным.

Сегодня компании, которые не обновляют свою продукцию постоянно, не могут выжить в конкурентной борьбе с другими компаниями, не могут работать на рынках, а их прибыль останется на минимальном уровне. Наиболее важными действиями для инноваций являются вложение значительных средств и времени в исследования и разработки (НИОКР). Однако без превращения длительных и исчерпывающих НИОКР в коммерческий доход их нельзя назвать инновациями. Любая компания, которая хочет быть среди компаний-лидеров, должна иметь твердую приверженность исследованиям и разработкам. Большинство нововведений за последнее десятилетие были направлены в основном на решение проблем 9-го века.0003 мукомольная промышленность , такие как снижение производственных затрат, улучшение условий труда, полная автоматизация процессов с помощью прикладной индустрии 4.0 и контроль качества продукции.

Снижение производственных затрат, достигнутое за счет внедрения высокопроизводительных машин, позволяющих строить мельницы с большей производительностью и с тем же объемом здания, а оборудование требует простого и меньшего обслуживания для сокращения продолжительности остановок производства.

Улучшение условий труда, которые нравятся персоналу, улучшается за счет разработки легко регулируемой и безопасной, менее шумной и удобной в использовании машины.

Полная автоматизация процесса с помощью прикладной индустрии 4.0 направлена на улучшение управления мельницей за счет обеспечения качества и производственных записей с использованием технологии поддержки оборудования IoT, точной настройки машины для обеспечения качества муки согласованности, снижения производственных затрат за счет исключения сверхурочных рабочих часов и сокращения необходимый труд.

Для обеспечения точного и постоянного смешивания разных сортов пшеницы некоторые компании представили кормораздатчики, работающие по принципу кормления по весу (дифференциал 9).0003 весы-дозаторы ), точно подавайте каждую пшеницу в соответствии с контролируемыми рецептами и регистрируйте общий вес, этот тип питателя можно использовать под силосами для сырой пшеницы и бункером для темперирования s.

Очищение , Оборудование для удаления оболочек было введено для повышения безопасности муки за счет снижения количества микробов, уровня токсинов, химических остатков в произведенной муке, это было достигнуто путем удаления большого количества отрубей с использованием абразивных элементов. Использование системы обезжиривания в просеивающей камере снижает зольность пшеницы, сокращает время темперирования, увеличивает производительность помольной секции, повышает производительность мельницы и качество муки. Satake была первой компанией, внедрившей эту технологию за 9 лет.0003 пшеничные мельницы . Последней разработкой технологии удаления бранши была компания Omas, представившая систему Dante.

Большинство новшеств было реализовано при разработке вальцовой мельницы . Примерами последних инноваций являются аэродинамическая конструкция камеры, обеспечивающая циркуляцию воздуха для поддержания низкой температуры валков, система динамического углового позиционирования (DAPS), разработанная Selis Machinery. , вальцовая мельница Antares Plus, оснащенная датчиками, измеряющими температуру валков и подшипников валков производства Bühler. В Антарес Плюс вальцовая мельница , износ подшипника качения или отсутствие смазки можно определить путем контроля температуры подшипника. Таким образом, остановки на техническое обслуживание могут быть сведены к минимуму и обеспечена максимальная эксплуатационная безопасность, датчик измерения размера частиц сделал возможной автоматическую регулировку щели измельчения. Эта система сводит к минимуму потребление энергии, делает систему более стабильной, а машину IoT более полезной.

В настоящее время для обеспечения контроля процесса и качества муки можно использовать прибор ближнего инфракрасного диапазона (NIR) для непрерывного онлайн-мониторинга и записи белка, содержания влаги, золы, значения цвета и количества крупинок. Таким образом, могут быть установлены замкнутые системы управления для точного контроля добавления жизненно важного глютена или других добавок.

, вальцовая мельница Antares Plus, оснащенная датчиками, измеряющими температуру валков и подшипников валков производства Bühler. В Антарес Плюс вальцовая мельница , износ подшипника качения или отсутствие смазки можно определить путем контроля температуры подшипника. Таким образом, остановки на техническое обслуживание могут быть сведены к минимуму и обеспечена максимальная эксплуатационная безопасность, датчик измерения размера частиц сделал возможной автоматическую регулировку щели измельчения. Эта система сводит к минимуму потребление энергии, делает систему более стабильной, а машину IoT более полезной.

В настоящее время для обеспечения контроля процесса и качества муки можно использовать прибор ближнего инфракрасного диапазона (NIR) для непрерывного онлайн-мониторинга и записи белка, содержания влаги, золы, значения цвета и количества крупинок. Таким образом, могут быть установлены замкнутые системы управления для точного контроля добавления жизненно важного глютена или других добавок. Блок многоточечного NIR теперь доступен с IoT и необходим для умные мельницы .

Блок многоточечного NIR теперь доступен с IoT и необходим для умные мельницы .

Последней инновацией, помогающей в обслуживании мельницы управлении, стал прибор, определяющий состояние канавок валков. Yenar представила устройство для измерения профиля RollCare, в котором используется лазерная технология. Компания Бюлер предложила программу rollDetect, которая может измерять состояние канавок волнистого валика и шероховатость гладкого валика (Ra). Результатом измерения является отчет о состоянии теоретического профиля и измеренного. Таким образом, определите фактический износ валков, сэкономьте энергию и помогите принять решение о замене валков.

ЧТО ДАЛЬШЕ

Большинство предлагаемых нововведений касалось улучшения вальцового станка, управления мельницей и автоматизации. После введения компактной схемы мельницы в схему мельницы не было внесено никаких нововведений. В предыдущей статье я объяснял, что для достижения искусственных интеллектуальных мельниц необходимо применить индустрию 4. 0, что означает автоматизацию с интеллектуальным анализом данных. Чтобы реализовать интеллектуальное использование станка с разгрузкой , необходимо обновить схему нового стана. Что делать, если одна из вальцовых мельниц по какой-либо причине остановится? В настоящее время все подачи секций мельницы должны быть отключены, пока эта машина снова не заработает. Нам нужна новая гибкая диаграмма мельницы, которую я могу объяснить как «Динамически направленные потоки».

0, что означает автоматизацию с интеллектуальным анализом данных. Чтобы реализовать интеллектуальное использование станка с разгрузкой , необходимо обновить схему нового стана. Что делать, если одна из вальцовых мельниц по какой-либо причине остановится? В настоящее время все подачи секций мельницы должны быть отключены, пока эта машина снова не заработает. Нам нужна новая гибкая диаграмма мельницы, которую я могу объяснить как «Динамически направленные потоки».

Об авторе

[box type=»shadow» align=»»] Профессор Фархан Альфин в настоящее время работает начальником производства на мукомольном заводе Darıca, Трабзон, Турция. Он получил докторскую степень. из Эгейского университета в Измире, Турция, с факультета пищевой инженерии в 2000 году. С 2005 по 2019 год он работал в Аврасийском университете в Трабзоне и занимал должность заведующего кафедрой пищевой инженерии. С 2000 по 2015 год он работал в университете Альбаат в городе Хомс, Сирия, на кафедре пищевой промышленности, а с 2006 по 2010 год занимал должность начальника отдела. В этот период он предлагал свои консультационные и образовательные услуги нескольким мукомольных заводов в Сирии. С другой стороны, он работал исполнительным директором мельницы Алахрас в сельской местности Хомса с 2009 по 2015 год. Он также является автором книги «Технология помола зерновых», написанной на арабском языке.[/box]

В этот период он предлагал свои консультационные и образовательные услуги нескольким мукомольных заводов в Сирии. С другой стороны, он работал исполнительным директором мельницы Алахрас в сельской местности Хомса с 2009 по 2015 год. Он также является автором книги «Технология помола зерновых», написанной на арабском языке.[/box]

Технология помола муки и качество | ООО «ЮМАС»

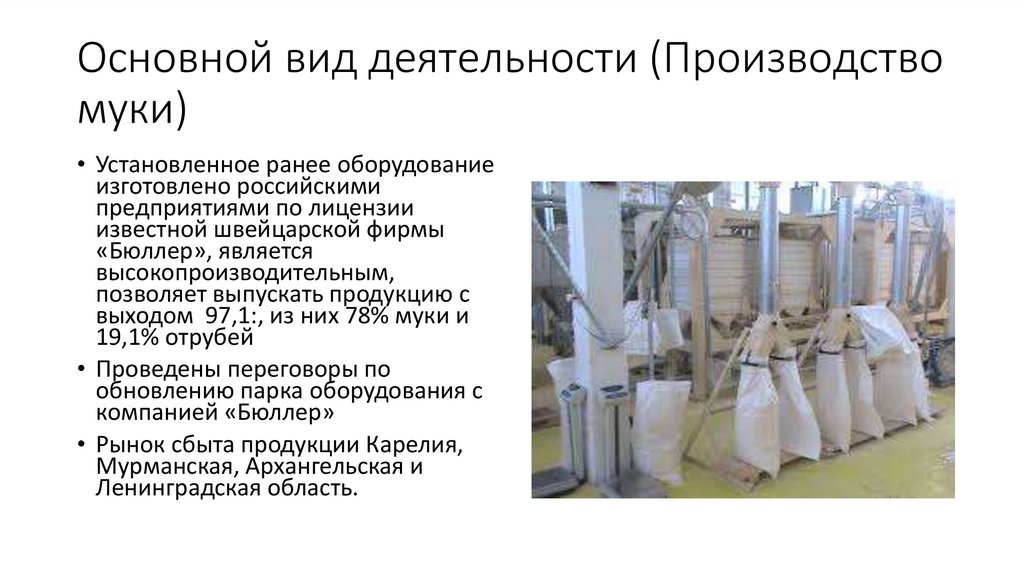

Производственный процесс начинается с заготовки сырья – зерна пшеницы и ржи соответствующего качества. Для производства муки высокого качества компания закупает пшеницу только 1, 2, 3 класса и рожь категории А.

Зерно автоматически поступает из комплекса сушки и хранения зерна (элеватора) производства «ARAJ», Польша.

Все операции на комплексе по сушке и хранению зерна автоматизированы и обслуживаются оператором.

Помол производится на мельницах производства «Makina & Enerji» (Турция) с применением самой современной технологии.

Благодаря двойной очистке, трехкратному увлажнению зерна, современным вальцевым машинам с микропроцессорным управлением и высокопроизводительным 8-секционным пакетным просеивателям обеспечивается большой общий выход муки, в том числе муки высшего сорта.

Мельничное оборудование также позволяет собирать зародыши зерна, которые являются ценным источником биоактивных веществ и широко используются в пищевой, кондитерской, хлебопекарной, комбикормовой, парфюмерной и фармацевтической промышленности.

Современные технологии обеспечивают качественное увлажнение и очистку зерна. Снижена энергоемкость производства, расширен ассортимент помольных смесей, имеется возможность бестарного хранения муки и формирование упрощенной системы поставок муки потребителям. Точность в технологии производства муки достигается компьютерным управлением технологическим процессом и помолом, что также позволяет изготавливать продукцию по спецзаказам: муку с показателями качества в соответствии с заказом на производство макаронных, хлебобулочных и других изделий.

Оборудование новой ржаной мельницы мощностью 150 тонн в сутки позволяет производить муку ржаную обрушенную, муку цельнозерновую, также будет возможность производить по индивидуальным заказам муку цельнозерновую.

Как известно, в цельном зерне содержатся необходимые человеку белки, жиры, углеводы, аминокислоты, клетчатка, минералы и витамины, в том числе такие уникальные, как В2, В6, Е и другие. Цельномолотая мука содержит зародыши и чешуйки зерна с полным набором биологически активных веществ, витаминов и минералов. Этот свежий помол не теряет своей пищевой ценности, сохраняет способность к естественному брожению.

Для обеспечения выпуска продукции высокого качества на предприятиях г. Коломыи и Дрогобыча действуют аккредитованные производственно-технологические лаборатории, оснащенные современными приборами для определения качества зерна и муки, в лабораториях работают высококлассные специалисты.

Производственно-технологическая лаборатория предприятия оснащена современным оборудованием:

— для определения качества зерна и в частности его переработки используем прибор «Амилотест» измеряющий «число падения» (для определения аутолитической активности @-амилазы муки и зерна).