Технологический процесс производства меди

Медь, относимая по классификации к цветным металлам, стала известной в глубокой древности. Ее производство человек освоил раньше, чем железо. Это объяснимо как частым ее нахождением на земной поверхности в доступном состоянии, так и относительной легкостью производства меди путем извлечения ее из соединений. Свое название Cu она получила от острова Кипра, где древняя технология производства меди получила большое распространение.

Благодаря своей высокой электропроводимости (медь из всех металлов – вторая после серебра) она считается особенно ценным электротехническим материалом. Хотя электропровод, на который ранее шло до 50% мирового производства меди, сегодня чаще всего изготовляют из более доступного алюминия. Медь, наряду с большинством прочих цветных металлов, считается все более дефицитным материалом. Это связано с тем, что сегодня называются богатыми те руды, что содержат около 5% меди, а основная ее добыча ведется переработкой 0,5%-ных руд.

Медь относят к тугоплавким металлам. При плотности в 8,98 г/см3 ее температуры плавления и кипения составляют соответственно 1083°C и 2595°C. В соединениях она обычно присутствует с валентностью I или II, реже встречаются соединения с трехвалентной медью. Соли одновалентной меди чуть окрашенные или совсем без цвета, а двухвалентная медь дает своим солям в водном растворе характерную окрашенность. Чистая медь представляет собой тягучий металл красноватого или розового (на изломе) цвета. В просвете тонкогом слоя она может казаться зеленоватой или голубой. Большинство соединений меди имеют такие же цвета. Этот металл присутствует в составе множества минералов, из них при производстве меди в России применяют только 17. Самое большое место в этом отводится сульфидам, самородной меди, сульфосолям и карбонатам (силикатам).

В сырье заводов по производству меди помимо руд входят еще медные сплавы из отходов.

Способы производства меди

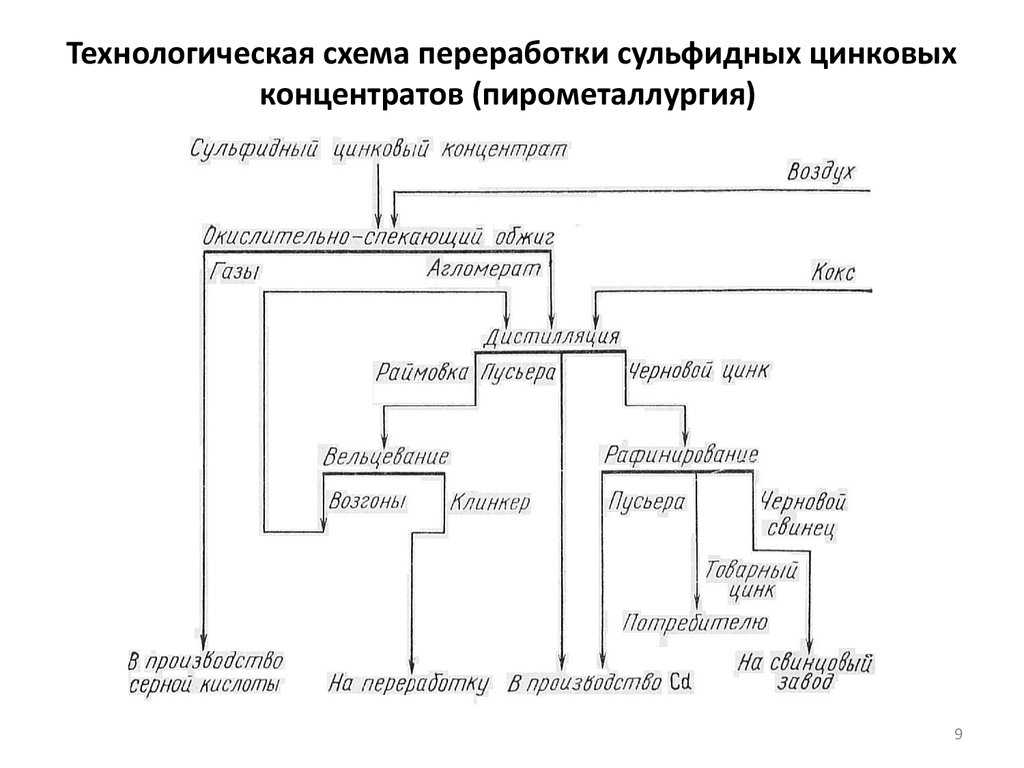

Среди способов производства меди из руд с концентратами выделяют пирометаллургический метод и гидрометаллургический. Последний не получил широкого распространения. Это продиктовано невозможностью одновременного с медью восстановления прочих металлов. Он используется для обработки окисленной или самородной руды с бедным содержанием меди. Отличаясь от него, пирометаллургический способ позволяет разработку любого сырья с извлечением всех компонентов.

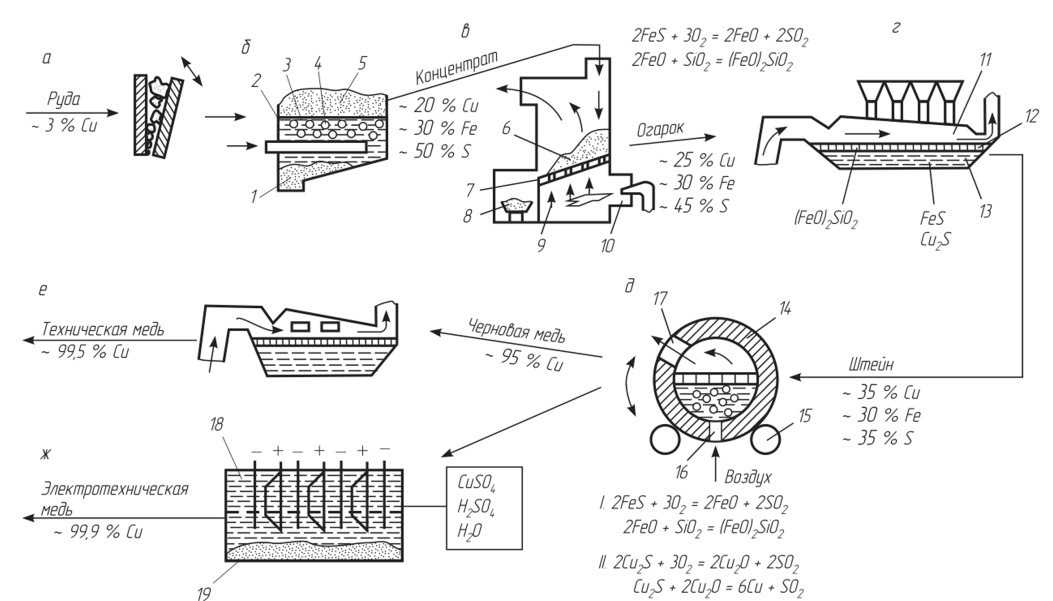

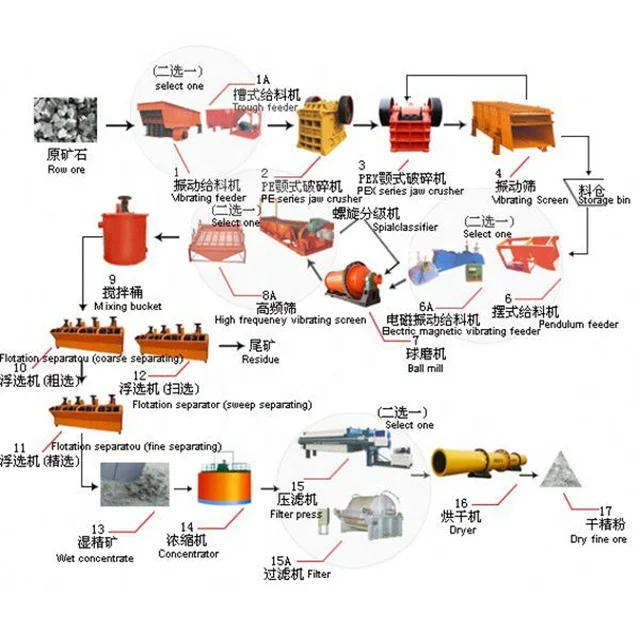

Основной операцией такого процесса производства меди служит плавка. При ее производстве используют медные руды или их обожженные концентраты. В ходе подготовки к данной операции схемой производства меди предусмотрено их обогащение способом флотации. При этом руды, содержащие наряду с медью ценные элементы: теллур или селен, золото с серебром, стоит обогащать в целях одновременного перехода данных элементов в медный концентрат. Образованный таким методом концентрат может содержать до 35% меди, столько же железа, до 50% серы, а также пустую породу. Обжигу он подвергается в целях снижения до приемлемого содержания в нем серы.

Концентрат обжигается в преимущественно окислительной среде, что позволяет удалить примерно половины содержания серы. Полученный таким образом концентрат при переплавке дает довольно содержательный штейн. Еще обжиг помогает снизить вдвое расход топлива отражательной печью. Достигается это при качественном смешении состава шихты, обеспечивающем ее нагревание до 600ºС. Но богатые медью концентраты лучше перерабатывать, не обжигая, так как после этого возрастают утраты меди с пылью и в шлаке.

Достигается это при качественном смешении состава шихты, обеспечивающем ее нагревание до 600ºС. Но богатые медью концентраты лучше перерабатывать, не обжигая, так как после этого возрастают утраты меди с пылью и в шлаке.

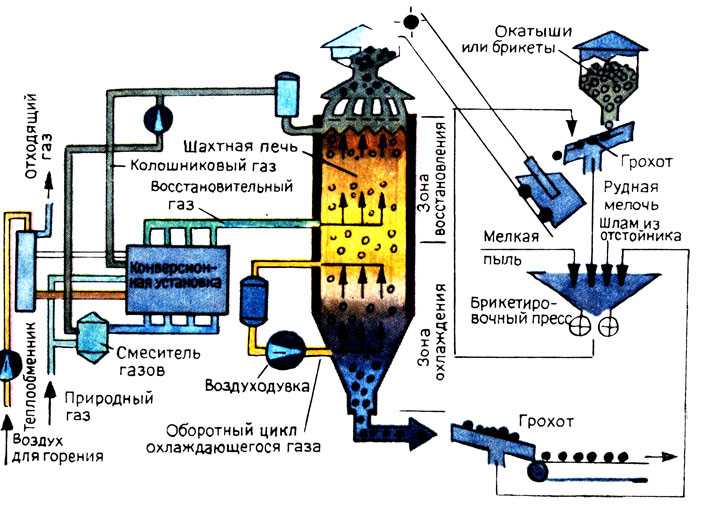

Итогом такой последовательности производства меди является деление объема расплава надвое: на штейн-сплав и шлак-сплав. Первую жидкость, как правило, составляют медные сульфиды и железные, вторую – окислы кремния, железа, алюминия и кальция. Переработку концентратов в сплав штейн ведут при помощи электрической либо отражательной печей различных видов. Чисто медные либо сернистые руды лучше плавить с помощью шахтных печей. К последним также стоит применить медно-серное плавление, позволяющее улавливать газы, одновременно извлекая серу.

В специальную печь небольшими порциями загружаются медные руды с кокс, а также известняки и оборотные продукты. Верхняя часть печи создает восстановительную атмосферу, нижняя часть – окислительную. По мере расплавления нижнего слоя масса медленно спускается вниз для встречи с разогретыми газами. Верхняя часть печи нагрета до 450 ºС, а температура отходящих газов составляет 1500 ºС. Это необходимо при создании условий очищения от пыли еще до того, как начнется выделение паров с серой.

Верхняя часть печи нагрета до 450 ºС, а температура отходящих газов составляет 1500 ºС. Это необходимо при создании условий очищения от пыли еще до того, как начнется выделение паров с серой.

В результате такой плавки получают штейн, включающий от 8 до 15% меди, шлак, главным образом содержащий известь с железным силикатом, а еще колошниковый газ. Из последнего после предварительного осаждения пыли удаляют серу. Задача увеличения в штейн-сплаве процента Cu при производстве меди в мире решается применением сократительной плавки. Она заключается в помещении в печь наряду со штейном кокса, флюса из кварца, известняка.

При нагревании смеси происходит процесс восстановления медных окисей и железных оксидов. Сплавляемые друг с другом железные и медные сульфиды составляют штейн первоначальный. Расплавляемый железный силикат при стекании вдоль поверхностей откосов принимают в себя прочие компоненты, пополняя шлак. Результатом такой плавки является получение обогащенного штейна со шлаком, включающих медь до 40% и 0,8% соответственно. Драгоценные металлы, такие как серебро с золотом, почти не растворяясь в сплаве шлака, целиком оказываются в сплаве штейна.

Драгоценные металлы, такие как серебро с золотом, почти не растворяясь в сплаве шлака, целиком оказываются в сплаве штейна.

Производство черной и рафинированной меди

В ходе добычи черновой меди производством предусмотрено продувание штейн-сплава в конвертере бокового дутья воздухом. Это необходимо, чтобы окислить соединенное с серой железо и перевести его в состав шлака. Данная процедура называется конвертированием, она подразделяется на две стадии.

Первая состоит в изготовлении белого штейна посредством окисления железного сульфида с помощью флюса из кварца. Скапливающийся шлак удаляют, а на его место помещают очередную порцию первоначального штейна, восполняя постоянный объем его в конвертере. При этом в конвертере по ходу удаления шлака остается только белый штейн. Он содержит преимущественно сульфиды меди.

Следующей частью процесса конвертирования служит непосредственное изготовление черновой меди посредством переплавки белого штейна. Она получается путем окисления медного сульфида. Получаемая в ходе продувания медь черновая состоит уже на 99% из Cu с незначительным добавлением серы и различных металлов. При этом она еще не годится для технического использования. Поэтому после конвертирования к ней обязательно применяют метод рафинирования, т.е. очищения от примесей.

Она получается путем окисления медного сульфида. Получаемая в ходе продувания медь черновая состоит уже на 99% из Cu с незначительным добавлением серы и различных металлов. При этом она еще не годится для технического использования. Поэтому после конвертирования к ней обязательно применяют метод рафинирования, т.е. очищения от примесей.

В производствах рафинированной меди требуемого качества медь черновая подвергается сначала огневому, потом электролитическому воздействию. Посредством его вместе с исключением ненужных примесей получают также содержащиеся в ней ценные компоненты. Для этого черновую медь на огневой стадии погружают в те печи, что применяют при переплавке концентрата меди в сплав штейна. А для электролиза необходимы специальные ванны, их изнутри покрывают винипластом либо свинцом.

Целью огневой стадии рафинирования является первичное очищение меди от примесей, необходимое для подготовки ее к следующей стадии рафинирования – электролитической.

В ходе электролитического рафинирования анод, отливаемый из меди, прошедшей огневую стадию рафинирования, и катод из тонколистовой меди поочередно погружаются в ванну с сернокислым электролитом, через которую пропускают ток. Эта операция позволяет качественное очищение меди от вредных примесей с одновременным извлечением сопутствующих ценных металлов из анодной меди, являющей сплавом многих компонентов. Итогом такого рафинирования служит производство катодной меди особой чистоты, содержащей до 99,9% Cu, получение шлама, содержащего ценные металлы, селен с теллуром, а также загрязненного электролита.

Электролитическое рафинирование выступает основным способом получения технически ценной меди для промышленности. В относящейся к странам-лидерам по производству меди России с ее помощью изготавливают кабельнопроводниковые изделия. Чистая медь широко применяется в электротехнике. Здесь также большое место занимают медные сплавы (латунь, бронза, мельхиор и др.) с цинком, железом, оловом, марганцем, никелем, алюминием. Медные соли нашли спрос в сельском хозяйстве, из них получают удобрения, катализаторы синтеза и средства для уничтожения вредителей.

6.1. Производство меди | Материаловед

Для получения меди применяют медные руды (содержание меди – 1…6 %), а также отходы меди и ее сплавов.

Медь в природе находится в виде сернистых соединений (CuS, Cu2S), оксидов (CuO, Cu2O), гидрокарбонатов (Cu(OH)2), углекислых соединений (CuCO3) в составе сульфидных руд и самородной металлической меди.

Наиболее распространенные руды – медный колчедан и медный блеск, содержащие 1…2 % меди.

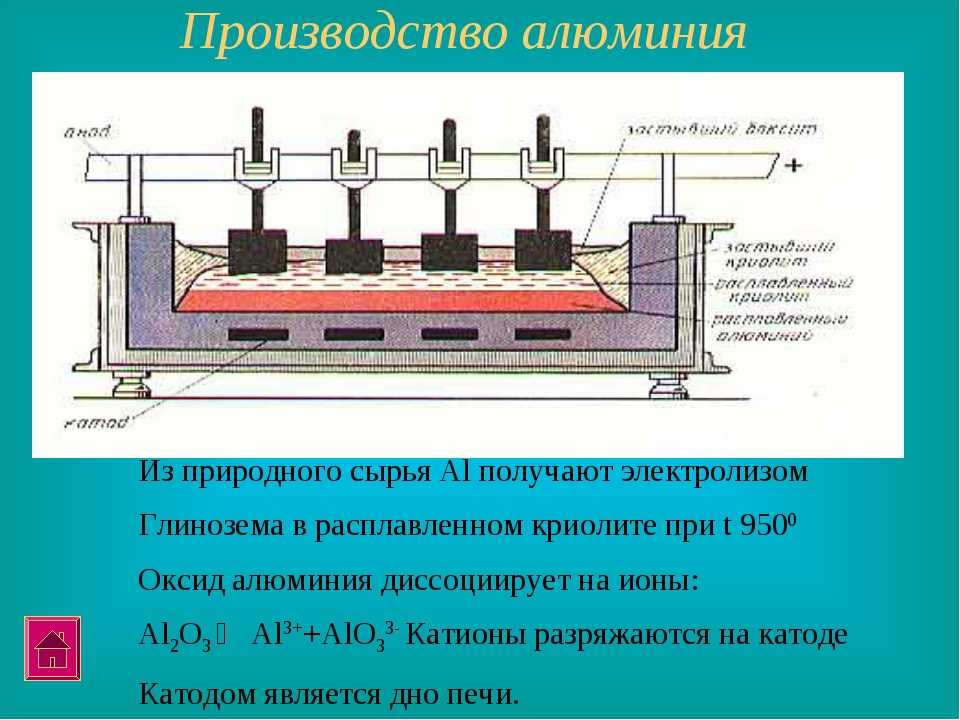

90 % первичной меди получают пирометаллургическим способом, 10% — гидрометаллургическим.

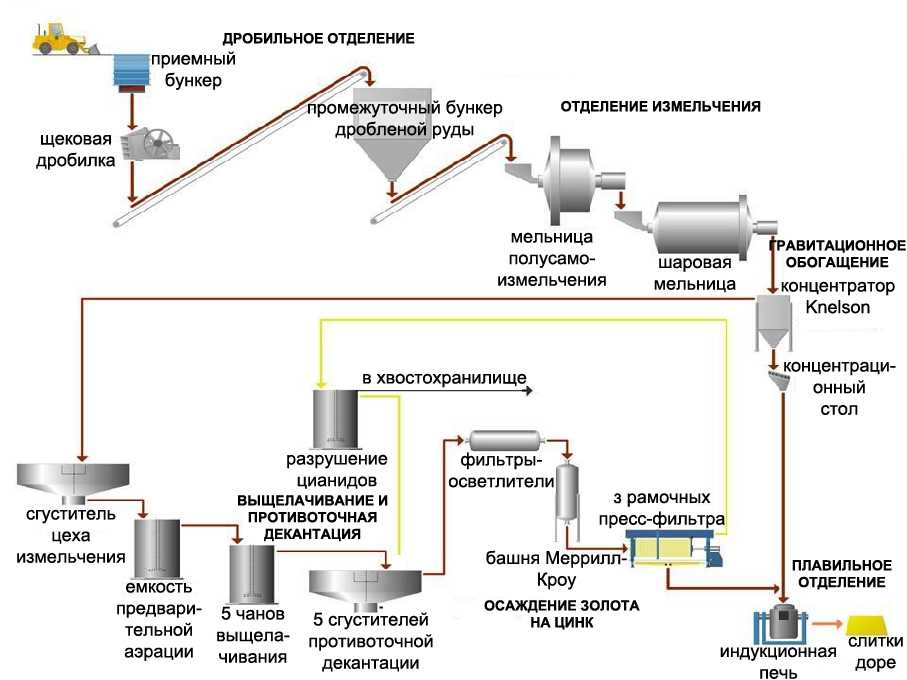

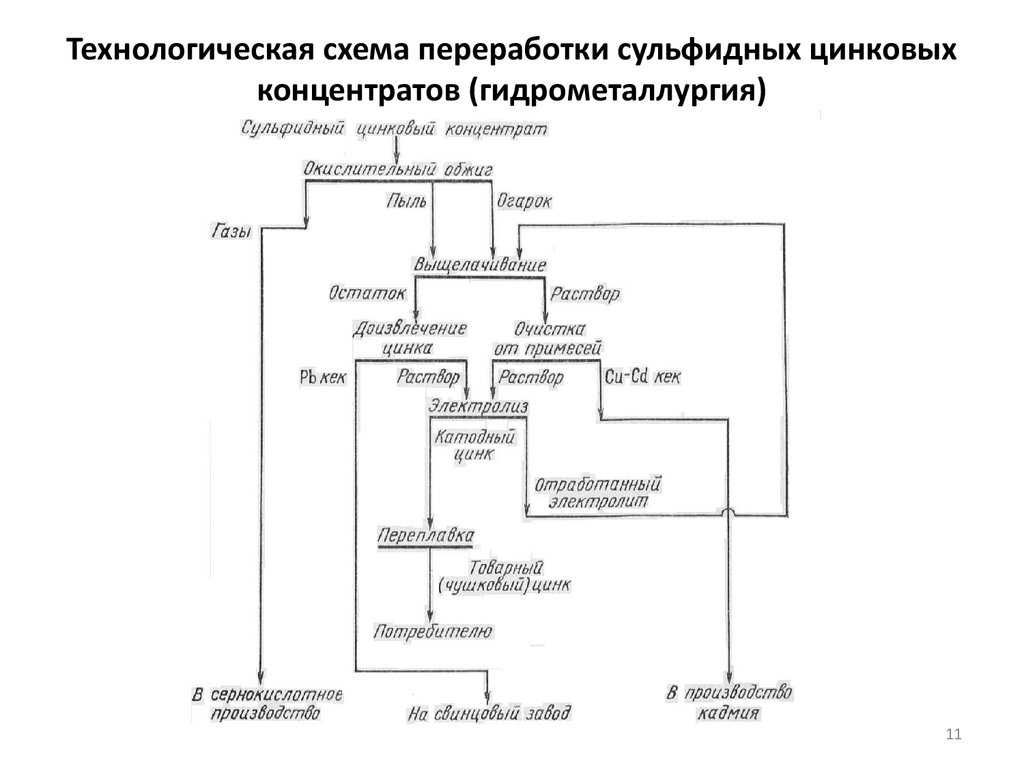

Гидрометаллургический способ – получение меди путём её выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора. Метод используют при переработке бедных руд, он не позволяет извлекать попутно с медью драгоценные металлы.

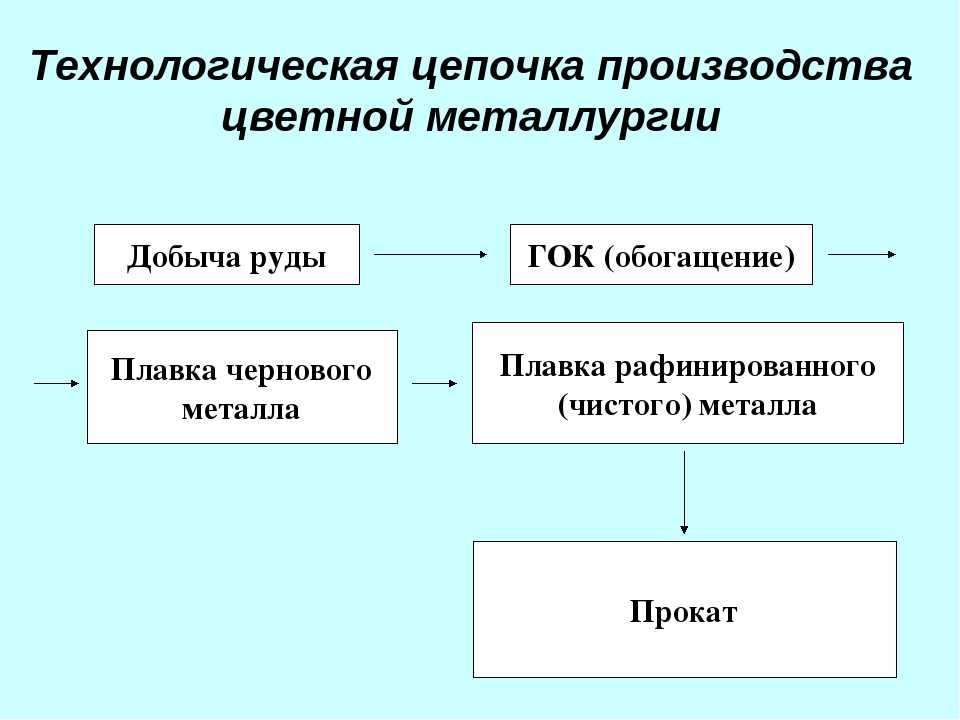

Получение меди пирометаллургическим способом состоит из обогащения, обжига, плавки на штейн, продувки в конвертере, рафинирования.

Обогащение медных руд производится методом флотации и окислительного обжига.

Метод флотации основан на использовании различной смачиваемости медьсодержащих частиц и пустой породы. Сущность флотации состоит в избирательном прилипании некоторых минеральных частиц, взвешенных в водной среде, к поверхности пузырьков воздуха, с помощью которых эти минеральные частицы поднимаются на поверхность. Метод позволяет получать медный порошкообразный концентрат, содержащий 10…35 % меди.

Метод позволяет получать медный порошкообразный концентрат, содержащий 10…35 % меди.

Медные руды и концентраты, содержащие большие количества серы, подвергаются окислительному обжигу. В процессе нагрева концентрата или руды до 700…800 0C в присутствии кислорода воздуха сульфиды окисляются и содержание серы снижается почти вдвое против исходного. Обжигают только бедные (с содержанием меди 8…25 %) концентраты, а богатые (25…35 % меди) плавят без обжига.

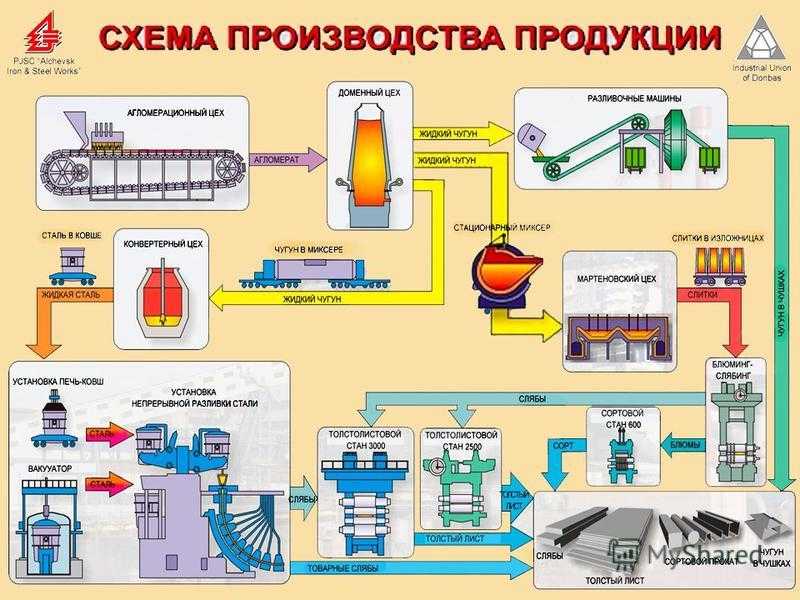

После обжига руда и медный концентрат подвергаются плавке на штейн, представляющий собой сплав, содержащий сульфиды меди и железа (Cu2S, FeS). Штейн содержит 20…50 % меди, 20…40 % железа, 22…25 % серы, около 8 % кислорода и примеси никеля, цинка, свинца, золота, серебра. В зависимости от химического состава руды и ее физического состояния штейн получают либо в шахтных печах, если сырьем служит кусковая медная руда, содержащая много серы, либо в отражательных печах, если исходным продуктом является порошкообразный флотационный концентрат. Чаще всего плавка производится в пламенных отражательных печах. Температура в зоне плавки — 1450 0C.

Чаще всего плавка производится в пламенных отражательных печах. Температура в зоне плавки — 1450 0C.

Полученный медный штейн, в целях окисления сульфидов и железа подвергают продувке сжатым воздухом в горизонтальных конвертерах с боковым дутьём. Образующиеся окислы переводят в шлак, а серу – в SO2. Тепло в конвертере выделяется за счёт протекания химических реакций без подачи топлива. Температура в конвертере составляет 1200…1300 ºC. Таким образом, в конвертере получают черновую медь, содержащую 98,4…99,4 % меди, 0,01…0,04 % железа, 0,02…0,1 % серы и небольшое количество никеля, олова, сурьмы, серебра, золота. Эту медь сливают в ковш и разливают в стальные изложницы или на разливочной машине.

Черновую медь рафинируют для удаления вредных примесей, проводят огневое, а затем электролитическое рафинирование.

Сущность огневого рафинирования черновой меди заключается в окислении примесей, имеющих большее сродство к кислороду, чем медь, удалении их с газами и переводе в шлак. После огневого рафинирования получают медь чистотой 99…99,5 %. Её разливают в изложницы и получают чушки для дальнейшей выплавки сплавов (бронзы и латуни) или слитки для электролитического рафинирования.

После огневого рафинирования получают медь чистотой 99…99,5 %. Её разливают в изложницы и получают чушки для дальнейшей выплавки сплавов (бронзы и латуни) или слитки для электролитического рафинирования.

Электролитическое рафинирование проводят для получения чистой от примесей меди (99,95 % Cu).

Электролиз осуществляют в ваннах, где анод изготавливают из меди огневого рафинирования, а катод – из тонких листов чистой меди. Электролитом служит водный раствор CuSO4 (10…16 %) и H2SO4 (10…16 %).

При пропускании постоянного тока анод растворяется, медь переходит в раствор, а на катодах разряжаются ионы меди, осаждаясь на них слоем чистой меди.

Примеси осаждаются на дно ванны в виде шлама, который идёт на переработку в целях извлечения металлов: серебра, сурьмы, селена, теллура, золота и др…

Катоды выгружают через 5…12 дней, когда их масса достигнет 60…90 кг. Их тщательно промывают, а затем переплавляют в электропечах.

Их тщательно промывают, а затем переплавляют в электропечах.

Медь по чистоте подразделяется на марки: М0 (99,95 % Cu), М1 (99,9 %), М2 (99,7 %), М3 (99,5 %), М4 (99 %).

Инновации: Медь: технологии и стандарты

Применение меди в сантехнике

Арт Коэн

Инновационные процессы

Горнодобывающая промышленность и обработка руды

Ранняя медная промышленность США, расположенная в основном на Западе Америки (Аризона, Юта, Нью-Мексико, Монтана и Аляска), ограничивалась добычей очень богатых медьсодержащих полезных ископаемых. Внедрение процесса флотации в конце девятнадцатого века позволило извлекать медь и другие металлы (включая золото и серебро) из порфировых руд с низким содержанием. На рис. 1 показана транспортировка руды из раннего рудника с использованием небольших железнодорожных вагонов, тогда как сегодня для обработки руды используются грузовики грузоподъемностью от 200 до 300 тонн и гигантские экскаваторы ( рис. 2 ). В середине 1980-х на одной шахте была внедрена гигантская высокотехнологичная конвейерная система (, рис. 3, ).

2 ). В середине 1980-х на одной шахте была внедрена гигантская высокотехнологичная конвейерная система (, рис. 3, ).

Рисунок 1. В 1882 году вагонетки с рудой с грохотом катились по каньону из шахты под действием силы тяжести.

Рисунок 2. Медная руда загружается электрическими экскаваторами объемом 56 куб. ярдов в самосвалы грузоподъемностью 240 тонн.

Рисунок 3. Это последний этап конвейерной системы длиной в пять миль, которая ежедневно доставляет 130 000 тонн медной руды на склад.

Взвешенная плавка

Усовершенствованные технологии ванны и плавки успешно повысили производительность и эффективность плавильного производства, а также позволили соблюдать все более строгие экологические ограничения.

Электрорафинирование

В последнее десятилетие традиционную медь на ряде нефтеперерабатывающих заводов, использующих процесс электролитического рафинирования, заменили исходными листами из нержавеющей стали или титана. Осажденную медь отделяют от исходного листа из нержавеющей стали или титана с помощью гильотины и/или сгибания с помощью струи воздуха. Также было достигнуто очень значительное снижение трудозатрат благодаря внедрению автоматизированной обработки анодов и катодов в цехе электролиза.

Осажденную медь отделяют от исходного листа из нержавеющей стали или титана с помощью гильотины и/или сгибания с помощью струи воздуха. Также было достигнуто очень значительное снижение трудозатрат благодаря внедрению автоматизированной обработки анодов и катодов в цехе электролиза.

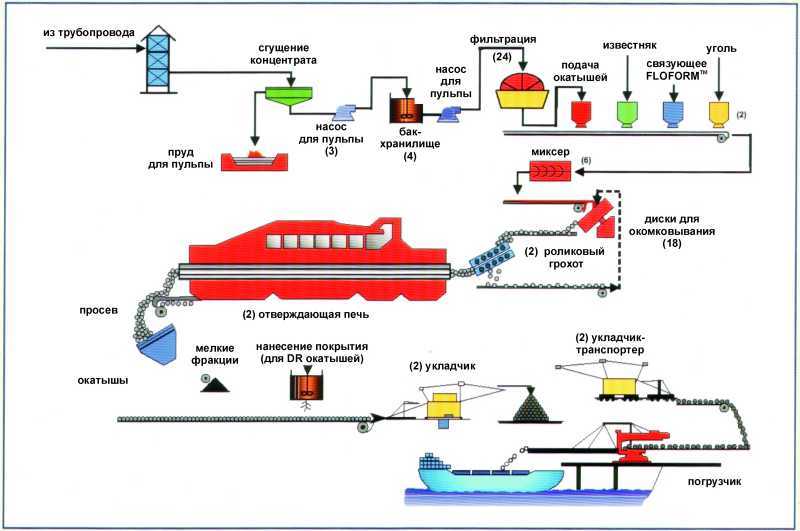

Экстракция растворителем

Традиционные сорта сульфидной руды требуют обычного измельчения, плавки и очистки. Экстракция растворителем позволяет перерабатывать низкосортные оксидные руды с гораздо меньшими затратами.

На первом этапе (выщелачивание) кислая вода (разбавленная серная кислота) распределяется по пластам рудного отвала высотой 60 футов с помощью ваблеров, устройств капельного орошения или разбрызгивателей (дождевики) и просачивается через отвал, растворяя медь по мере того, как она проникает. Содержащая медь вода или «богатый выщелачивающий раствор» выходит со дна рудной кучи или отвала и течет в пруд-сборник, из которого она перекачивается на установку экстракции растворителем. Насыщенный выщелачивающий раствор затем энергично смешивают с растворителем на основе керосина, содержащим органический химикат, специально предназначенный для извлечения меди. Нагруженный медью органический материал затем смешивают с медьсодержащим раствором серной кислоты, известным как электролит или водный раствор. На стадии смешивания и отстаивания медь переносится из органического в водный раствор, фильтруется и затем перекачивается в цех электролиза.

Насыщенный выщелачивающий раствор затем энергично смешивают с растворителем на основе керосина, содержащим органический химикат, специально предназначенный для извлечения меди. Нагруженный медью органический материал затем смешивают с медьсодержащим раствором серной кислоты, известным как электролит или водный раствор. На стадии смешивания и отстаивания медь переносится из органического в водный раствор, фильтруется и затем перекачивается в цех электролиза.

Рисунок 4. Этапы экстракции растворителем и электролиза меди из бедных оксидных руд.

Электровыигрыш

На стадии электролиза медь из богатого электролита осаждается в течение семи дней либо на исходные медные катодные листы, либо на исходные заготовки из нержавеющей стали или титана, как в процессе электрорафинирования. Анод сделан из свинца. За 10 дней каждый медный стартовый лист вырастает из исходного веса около 1,7 фунта (7,7 кг) до катода из практически чистой меди весом около 200 фунтов (90,8 кг). Производимая электрохимическая катодная медь соответствует требованиям ASTM B115, Спецификация для электролитической катодной меди, которая, наряду с электрорафинированной медью, торгуется на мировых биржах металлов.

Производимая электрохимическая катодная медь соответствует требованиям ASTM B115, Спецификация для электролитической катодной меди, которая, наряду с электрорафинированной медью, торгуется на мировых биржах металлов.

Поток меди

Поток меди из рудника или переработанного металлического лома на конечные рынки проиллюстрирован в Годовых данных в формате PDF. На латунном заводе вводятся легирующие металлы, такие как цинк, свинец, олово и никель, которые подпадают под действие сопутствующих спецификаций ASTM, подпадающих под юрисдикцию Комитета B-2.

Непрерывное литье заготовок

Вероятно, самой важной инновацией в медной промышленности последнего поколения с коммерческой и технологической точки зрения было внедрение технологии непрерывной катанки. Пруток, полученный этим методом, является основным исходным материалом для электропроводной и кабельной промышленности.

Изменения в технологии производства произошли очень быстро, что привело почти во всем мире к замене традиционной проволоки весом 250 фунтов (113,5 кг) на непрерывную катанку. Непрерывное литье позволяет рулонам весить до 10 000 фунтов (4 540 кг). Раньше размер катушки ограничивался массой 250-фунтовой проволоки, из которой она была создана. Размер рулона ограничен только мощностью погрузочно-разгрузочного оборудования. Поступление меди на проволочные заводы в качестве катода, что практически равно той доле, которая непрерывно разливается, выросло с менее чем 2,5 млн фунтов в 1919 г.87 до почти 3,5 миллионов фунтов в 1996 году. Непрерывнолитая катанка соответствует требованиям ASTM B49, Спецификации для горячекатаной медной катанки для повторной вытяжки для электрических целей.

Непрерывное литье позволяет рулонам весить до 10 000 фунтов (4 540 кг). Раньше размер катушки ограничивался массой 250-фунтовой проволоки, из которой она была создана. Размер рулона ограничен только мощностью погрузочно-разгрузочного оборудования. Поступление меди на проволочные заводы в качестве катода, что практически равно той доле, которая непрерывно разливается, выросло с менее чем 2,5 млн фунтов в 1919 г.87 до почти 3,5 миллионов фунтов в 1996 году. Непрерывнолитая катанка соответствует требованиям ASTM B49, Спецификации для горячекатаной медной катанки для повторной вытяжки для электрических целей.

Непрерывное или полунепрерывное литье используется также для производства кека для переделки в плиты, листы и полосы, а также для непрерывнолитых бревен, которые распиливаются на заготовки и являются промежуточными продуктами для переделки в трубы, трубы и прутки .

Инновационные продукты

Все большее число компаний-производителей переоборудовали свои многокомпонентные линии из нескольких сплавов в линии с одним продуктом с ограниченным числом сплавов. Примеры включают изделия из труб, полос и стержней, производство которых стимулировалось усовершенствованием обработки.

Примеры включают изделия из труб, полос и стержней, производство которых стимулировалось усовершенствованием обработки.

Аналитический контроль

Нефтеперерабатывающие заводы и латунные заводы выиграли от внедрения аналитического оборудования, которое позволяет очень быстро определять химический состав расплавленного металла в раздаточной печи и обеспечивает контроль примесей перед разливкой.

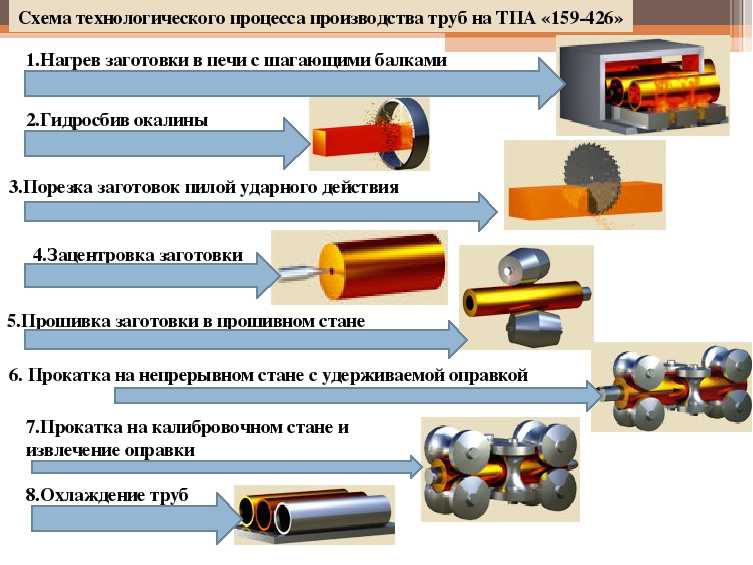

Бесшовная труба

Достижения в производстве бесшовных медных труб для водопровода, холодильного оборудования, медицинского газа, природного газа и сжиженного нефтяного газа помогли сделать медь наиболее предпочтительным материалом при строительстве качественных жилых, коммерческих и промышленных зданий.

Исторически производство бесшовных медных труб начиналось с преобразования сплошной заготовки в полую оболочку с помощью процесса прошивки. Экструдированные оболочки с гораздо более тонкой стенкой были представлены на рынке в 1950-х годах, когда стали доступны большие экструзионные прессы, которые могли обеспечить необходимую более высокую степень экструзии. Кроме того, эти оболочки подходили для холодного волочения на блоках быков и блоков прядильных станков при значительно большем единичном весе, чем это было раньше возможно на волочильных станках.

Кроме того, эти оболочки подходили для холодного волочения на блоках быков и блоков прядильных станков при значительно большем единичном весе, чем это было раньше возможно на волочильных станках.

Важным достижением в конструкции бычьих блоков стало широкое использование вращающихся или непрерывных блоков для волочения труб, принцип, заимствованный из проволочной промышленности. Высокоскоростные комбинированные машины очищают, выпрямляют, тестируют, маркируют и разрезают трубу на заданную длину перед тем, как выгрузить продукт на обвязочное оборудование для прямых отрезков или перемотать его для последующего светлого отжига заготовки для пользователей мягких рулонов.

Неравномерные допуски на толщину стенок, которые существовали в ASTM B88, Спецификации для бесшовных медных водопроводных труб, несколько лет назад были преобразованы в единообразные ±10%. В настоящее время они проходят повторное исследование на основе углубленной инженерной оценки.

Бесшовные трубы, предназначенные для систем кондиционирования воздуха, все чаще изготавливаются по технологии Шумага, которая включает прямую вытяжку с плавающей заглушкой из карбида. Этот процесс обеспечивает улучшенный контроль толщины стенки с превосходной концентричностью.

Этот процесс обеспечивает улучшенный контроль толщины стенки с превосходной концентричностью.

для медицинского применения и применения на природном или сжиженном газе требует превосходной чистоты внутренней поверхности. Это требование выполняется путем погружения трубы в резервуары, содержащие подходящие химические очистители, и последующего испытания трубного изделия в соответствии с процедурами, содержащимися в Спецификациях B819., для бесшовных медных труб для медицинских газовых систем или B837, для бесшовных медных труб для систем распределения топлива на природном газе и сжиженном нефтяном газе (LP).

Сварная труба

В середине 1960-х годов стали коммерчески доступными сварные трубы из меди и медных сплавов, изготовленные из полосы без использования присадочного металла. Полосу из раздаточных бобин последовательно формируют в круглую трубчатую форму, а затем сваривают одним из нескольких дополнительных способов. Основными спецификациями являются ASTM B447, сварная медная труба и ASTM B543, сварная труба теплообменника из меди и медного сплава. Основные преимущества включают в себя возможность использования избыточных мощностей латунного проката, производство труб выбранной длины без потерь металла, производство длинных плоских намотанных змеевиков, подходящих для использования в холодильной технике и кондиционировании воздуха, а также для других целей в качестве нефте- и бензинопроводов. Еще одним преимуществом являются более жесткие допуски по толщине стенки.

Основные преимущества включают в себя возможность использования избыточных мощностей латунного проката, производство труб выбранной длины без потерь металла, производство длинных плоских намотанных змеевиков, подходящих для использования в холодильной технике и кондиционировании воздуха, а также для других целей в качестве нефте- и бензинопроводов. Еще одним преимуществом являются более жесткие допуски по толщине стенки.

В домашнем хозяйстве использование сварных труб из желтой латуни (C26000) демонстрирует медленный, но неуклонный рост в сантехнике, канализации (сифоны для раковин) и архитектурных применениях, а также в таких продуктах, как (изголовье/подножки и фонарные столбы).

Улучшенные поверхности трубок

Пересмотренная спецификация ASTM B359, Спецификация для бесшовных труб конденсаторов и теплообменников из меди и медных сплавов со встроенными ребрами, предназначена для высокотехнологичных поверхностных конденсаторов, испарителей и другого специализированного оборудования для кондиционирования воздуха. Сопутствующая спецификация с использованием сварных трубных заготовок также находится в стадии разработки. Такая труба имеет внешнюю или внутреннюю поверхность, или и ту, и другую, модифицированную в процессе холодного формования для получения цельной улучшенной поверхности для улучшения теплопередачи, связанной с пузырьковым кипением. Побуждением к этим усилиям стал отказ от мирового производства некоторых хладагентов, разрушающих озоновый слой, таких как R11 и R12, согласно 1995 Монреальский протокол. Заменяющие хладагенты R134a и R123, хотя и не проявляют такого разрушительного поведения, не столь термодинамически эффективны; отсюда и потребность в трубах с превосходными характеристиками теплопередачи.

Сопутствующая спецификация с использованием сварных трубных заготовок также находится в стадии разработки. Такая труба имеет внешнюю или внутреннюю поверхность, или и ту, и другую, модифицированную в процессе холодного формования для получения цельной улучшенной поверхности для улучшения теплопередачи, связанной с пузырьковым кипением. Побуждением к этим усилиям стал отказ от мирового производства некоторых хладагентов, разрушающих озоновый слой, таких как R11 и R12, согласно 1995 Монреальский протокол. Заменяющие хладагенты R134a и R123, хотя и не проявляют такого разрушительного поведения, не столь термодинамически эффективны; отсюда и потребность в трубах с превосходными характеристиками теплопередачи.

Плиты, листы и полосы

Печь для отжига полосы

Эти продукты начинаются с кека прямого охлаждения, размер которого увеличился с 7 000 фунтов до 55 000 фунтов (с 3 200 кг до 25 000 кг). Из-за больших размеров производимых рулонов достигается улучшенное качество металла и эффективность производства. Прецизионная резка для контроля ширины полосы и отсутствие заусенцев на кромках наряду с другими улучшениями теперь являются стандартными. В производственные процессы была внедрена печь для отжига полосы, которая обеспечивает превосходный контроль размера зерна, снижает потребность в рабочей силе и экономит производственные площади по сравнению с обычными колпаковыми печами для отжига.

Прецизионная резка для контроля ширины полосы и отсутствие заусенцев на кромках наряду с другими улучшениями теперь являются стандартными. В производственные процессы была внедрена печь для отжига полосы, которая обеспечивает превосходный контроль размера зерна, снижает потребность в рабочей силе и экономит производственные площади по сравнению с обычными колпаковыми печами для отжига.

Шина

Прокатка в значительной степени заменила процедуры волочения на отечественных заводах, что привело к повышению качества продукции и эффективности производства.

Малоизвестен вклад медной промышленности США в Манхэттенский проект во время Второй мировой войны. Срочно требовались медные шины для предприятия по добыче урана-235 в Ок-Ридже, штат Теннесси. Поскольку вся имеющаяся медь направлялась на обычные военные нужды, требовался материал-заменитель с сопоставимой электропроводностью. (Электропроводность серебра оценивается в 104% IACS, тогда как медь оценивается в 100% IACS, что делает его подходящей заменой. )

)

Около 700 миллионов тройских унций чистого серебра (эквивалентно сегодняшнему стандарту ASTM B413 (Спецификация рафинированного серебра) класса 99,95 (UNS P07015)) были взяты в долг у Министерства финансов США и отправлены в US Metals Refining Company (USMR) в Картерете, штат Нью-Джерси, переплавляют и отливают в слитки из чистой серебряной проволоки. Затем проволочные стержни были отправлены на предприятие Phelps Dodge в Элизабет, штат Нью-Джерси, для прокатки в шины (эквивалентные сегодняшним спецификациям ASTM B187 для медных стержней, шинных стержней, стержней и профилей). В конце 1970-х годов серебряные шины были сняты с эксплуатации, возвращены в USMR для плавки, рафинирования и отливки в виде слитков по 1000 тройских унций и возвращены в Казначейство.

Стержень

Производство латунных стержней и прутков, которое произвело почти 1,1 миллиарда фунтов (500 миллионов кг) в 1996 году, внедрило полунепрерывное литье крупногабаритных качественных экструзионных заготовок и увеличило мощность своих экструзионных прессов с 2000 тонн до 6600 тонн. (с 1 814 000 кг до 5 986 200 кг).

(с 1 814 000 кг до 5 986 200 кг).

Это привело к устранению дефектов экструзии и увеличению размеров рулонов при значительном повышении производительности, что в сочетании с улучшенным оборудованием для правки привело к получению превосходного продукта для подачи многошпиндельных винтовых станков.

Провод

Природные алмазы для волочильных штампов в значительной степени вытеснены поликристаллическими искусственными алмазами. Усовершенствованная конструкция матрицы привела к улучшению состояния поверхности за счет значительного уменьшения поверхностных оксидов и достижения превосходных механических свойств.

Многопроволочные волочильные машины теперь широко распространены вместе с превосходными изоляционными лаками, что позволяет использовать электрические проводники при более высоких температурах. В случае с магнитной проволокой размеры двигателя могут быть уменьшены из-за этой способности работать при повышенных температурах.

Основные рынки

Существует множество применений различных медных сплавов, где их уникальные свойства делают их предпочтительным материалом. В следующих примерах показаны основные области применения на рынке.

В следующих примерах показаны основные области применения на рынке.

Строительная проволока и другие изделия из проволоки

Строительная проволока является крупнейшим рынком сбыта меди в Соединенных Штатах. В 1997 году потребление меди составило примерно 1 400 миллионов фунтов. (636 млн кг), что составляет 16,9% всей отгруженной металлической меди. Рынком номер два в семействе проводов для меди является магнитная проволока, объем которой составляет 700 миллионов фунтов (318 миллионов кг). Он используется в двигателях, генераторах и трансформаторах, и на его долю приходится 18% всей поставляемой продукции медно-проволочного производства. Меньшая, но все же важная область применения меди — силовой кабель.

Автомобильная электрика

Автомобильные провода и кабели (кроме магнитных проводов) составляют 300 миллионов фунтов (136 миллионов кг) отгрузки в 1997 году. Электрическая система современного легкового автомобиля представляет собой сложный лабиринт компонентов, проводки и клемм. Это отражает более широкое использование электроэнергии, освещения, устройств управления, развлекательных функций и всех других удобств, ожидаемых от современных автомобилей и легких грузовиков.

Это отражает более широкое использование электроэнергии, освещения, устройств управления, развлекательных функций и всех других удобств, ожидаемых от современных автомобилей и легких грузовиков.

Медные сплавы, выбранные для применения в транспортных средствах без повышенных температур, включают: полосу из бериллиевой меди (C17200), изготовленную в соответствии с ASTM B19.4, Спецификация на полосу из медно-бериллиевого сплава и ее высокотемпературные свойства; желтая латунь (C2 000), произведенная в соответствии со спецификацией ASTM B36, латунные плиты, листы, полосы и прокатные сплавы; и оловянная латунь (C42200/C42500), произведенная в соответствии со стандартом ASTM B591, Спецификация для плит, листов, полос и катаного проката из сплава меди, цинка и олова. Осветительные контакты изготовлены из сплавов фосфористой бронзы (C51000/C52100) в соответствии со спецификацией ASTM B103 для пластин, листов, полос и катаного проката из фосфористой бронзы.

Несколько новых сплавов также были разработаны для применения при повышенных температурах, например, в каталитических нейтрализаторах.

Компьютеры

Недавно сплав C66300 (номинально 86% меди, 2,2% олова, 2% железа + кобальт, остальное цинк) нашел успешное применение в качестве разъема выводной рамки для чипов Pentium в компьютерной промышленности.

Сантехника

Медная водопроводная труба продолжает оставаться основным фактором в строительстве зданий с тремя производимыми таблицами толщины стен. В 1997, использование меди для сантехники составило 652 миллиона фунтов. (296 млн кг), что составляет 18,9% всей металлической меди, поставляемой в США. Доминирующей спецификацией является B88, бесшовная медная водопроводная труба.

Кондиционирование воздуха и охлаждение

Выдающаяся коррозионная стойкость и теплопроводность меди способствовали огромному росту рынка кондиционеров, особенно в штатах Солнечного пояса. Население и промышленный рост могут быть напрямую связаны с распространением систем кондиционирования воздуха, которые в значительной степени стали возможны благодаря использованию меди в их оборудовании (рис. 19).). Визуализируйте движение людей из домов с кондиционерами в автомобили, торговые центры и производственные предприятия. Доминирующей спецификацией является B280, бесшовная медная труба для обслуживания в полевых условиях кондиционеров и холодильных установок.

19).). Визуализируйте движение людей из домов с кондиционерами в автомобили, торговые центры и производственные предприятия. Доминирующей спецификацией является B280, бесшовная медная труба для обслуживания в полевых условиях кондиционеров и холодильных установок.

Автомобильные радиаторы

Автомобильные радиаторы являются крупнейшим рынком сбыта латунной ленты в Соединенных Штатах, несмотря на то, что его доля на рынке сократилась из-за алюминия. ASTM B569, Спецификация на латунную полосу малой ширины и тонкую толщину для труб теплообменника, была создана с учетом требований к продукции для производства тонкостенных труб для проходов воды в теплообменниках для двигателей внутреннего сгорания и других источников тепла замкнутой системы. .

Чеканка

За последние полтора десятилетия правительство Канады изъяло свои одно- и двухдолларовые бумажные банкноты и заменило их металлическими монетами на медной основе, обычно называемыми «луни» (названными так по символу гагары на оборотная сторона однодолларовой монеты) и «Toonies».

В феврале 1998 года Коалиция монет США встретилась с представителями Министерства финансов США и Монетного двора США для рассмотрения технических аспектов новой долларовой монеты. Монета, которая, как ожидается, будет изготовлена из медного сплава, планируется отчеканить в 2000 году в рамках публичного закона 105-124 (1 декабря 1919 г.).97).

Закон определяет, что новая монета должна иметь тот же диаметр, что и текущая монета Сьюзен Б. Энтони, быть золотистого цвета с различимым краем, а также что монета и ее компоненты (полоса и заготовки) должны быть изготовлены в Соединенных Штатах Америки. Состояния. Требования к дизайну и безопасности, которые относятся к уникальной электромагнитной сигнатуре для измерения автоматическими машинами для считывания монет, также имеют решающее значение. Монетный двор США серьезно тестирует две системы плакированных металлов — золотую скандинавскую монету (похожую на шведскую крону) и модифицированный британский фунт. Общественное и коммерческое признание новой долларовой монеты будет определять, будет ли изъята долларовая банкнота.

Медная кровля

В течение последнего десятилетия в Соединенных Штатах и Канаде наблюдался устойчивый рост производства медных листов и полос для медных кровель. Спецификация ASTM B370, Медные листы и полосы для строительства зданий различной толщины и калибров, является основой для спецификации и покупки. Подпиткой этого здорового рынка являются конкурентоспособная доступность металла и доверие к меди.

Совсем недавно была принята ASTM B882, Спецификация для предварительно патинированной меди для архитектурных применений. Архитекторы и инженеры давно хотели получить такой продукт, который не хотел годами ждать, пока медная крыша или облицовка здания обретут ценный зеленый цвет.

Деформируемые и литые медные сплавы с низким содержанием свинца и без свинца

Обеспокоенность по поводу воздействия на здоровье свинца, попадающего в воду, побудила пересмотреть существующие сплавы и разработать новые сплавы для применения в питьевой воде. Обязательными требованиями были герметичность отливок и превосходная обрабатываемость как кованых, так и литых компонентов, обеспечиваемая добавкой свинца. Кованые и литые бессвинцовые висмутсодержащие сплавы соответствовали этим свойствам, в том числе санитарным требованиям стандарта ANSI/NSF 61 «Компоненты системы питьевой воды — влияние на здоровье». Было продемонстрировано, что промывка подкисленным ацетатом натрия удаляет смазанный свинец после механической обработки.

Кованые и литые бессвинцовые висмутсодержащие сплавы соответствовали этим свойствам, в том числе санитарным требованиям стандарта ANSI/NSF 61 «Компоненты системы питьевой воды — влияние на здоровье». Было продемонстрировано, что промывка подкисленным ацетатом натрия удаляет смазанный свинец после механической обработки.

Некоторые сегменты промышленности выразили озабоченность по поводу смешанного лома, в котором следовые количества висмута могут привести к короткому замыканию металла во время обработки. Процедуры жесткого контроля и разделения переработанного лома изучаются Институтом промышленности по переработке лома (ISRI) и Производителями латунных и бронзовых слитков (BBIM).

Товары для дома

В бытовых изделиях медные металлы выбираются из-за их превосходного сочетания внешнего вида, качества, имиджа, факторов дизайна, физических и механических свойств и длительного срока службы. Электрические осветительные приборы являются основной категорией товаров для дома наряду с каминным оборудованием.

Служебная деятельность

Восприимчивость медных материалов к коррозионному растрескиванию под напряжением

Традиционным методом определения чувствительности медного материала к коррозионному растрескиванию под напряжением всегда был тест нитрата ртути (ASTM B154). В ответ на запрос Кодекса ASME по котлам и сосудам под давлением и Береговой охраны США Комитет B-5 провел преобразование ISO 6957 «Испытание медных сплавов-аммиака на стойкость к коррозии под напряжением» в формат ASTM. Это было вызвано их заботой об испытательном растворе и утилизации образцов. ASTM B858M, Метод испытания для определения восприимчивости к коррозионному растрескиванию под напряжением в медных сплавах с использованием паров аммиака, теперь является официальным. Метод испытания имитирует условия эксплуатации, при которых может произойти коррозионное растрескивание под напряжением, и преодолевает недостатки испытания нитратом ртути.

Будущее

Мировая экономика быстро становится глобальной. С приближением 21 века страны третьего мира устанавливают телекоммуникационные линии, становятся более крупными потребителями электроэнергии, строят дома, фабрики и коммерческие здания. Для удовлетворения этих потребностей потребуется медь. Медь использовалась в качестве конструкционного материала почти 10 000 лет, и ее заслуги перед человечеством огромны. Без него невозможно представить мир.

С приближением 21 века страны третьего мира устанавливают телекоммуникационные линии, становятся более крупными потребителями электроэнергии, строят дома, фабрики и коммерческие здания. Для удовлетворения этих потребностей потребуется медь. Медь использовалась в качестве конструкционного материала почти 10 000 лет, и ее заслуги перед человечеством огромны. Без него невозможно представить мир.

Арт Коэн

- Артур Коэн, консультант Copper Development Association Inc. (CDA), недавно ушел с должности менеджера по стандартам и технике безопасности в CDA. Председатель правления ASTM в 1996 году Коэн получил награду ASTM за заслуги перед обществом (1977 год), почетный сертификат комитета B-5 (1981 год), награду медного клуба/комитета B-5 (1983 год) и премию SES Leo B. Медаль Мура (1992 г.) среди многих других наград. Он является автором более 50 статей и нескольких глав для технических руководств.

Комитет ASTM B-5 приветствует столетие Общества. Комитет был образован в 1929 году как продукт Комитета Б-2 по цветным металлам и сплавам. Его задачей было создание стандартов на медь в сотрудничестве с Ассоциацией исследований меди и латуни и ее преемником, Ассоциацией развития меди, Inc.

Его задачей было создание стандартов на медь в сотрудничестве с Ассоциацией исследований меди и латуни и ее преемником, Ассоциацией развития меди, Inc.

Это семидесятилетнее партнерство с ASTM установило всемирно признанные стандарты, отражающие большие достижения и технологические изменения, произошедшие в отрасли. Канада также полностью приняла медные стандарты ASTM.

Существует множество прорывных областей, в которых были внедрены продукты и методы, стандартизированные ASTM.

Также в этом выпуске:

- Адаптация к кардинальным изменениям, происходящим на рынке межсетевых соединений. Что ждет мир межсетевых соединений дальше?

- Стандарты Металла Цивилизации B115 и B49

- Обновление исследования ротора медного двигателя

- Медь: технология и стандарты

- Новые медные сплавы — лето 1998 г.

Разработка новых способов увеличения производства меди | Новости Массачусетского технологического института

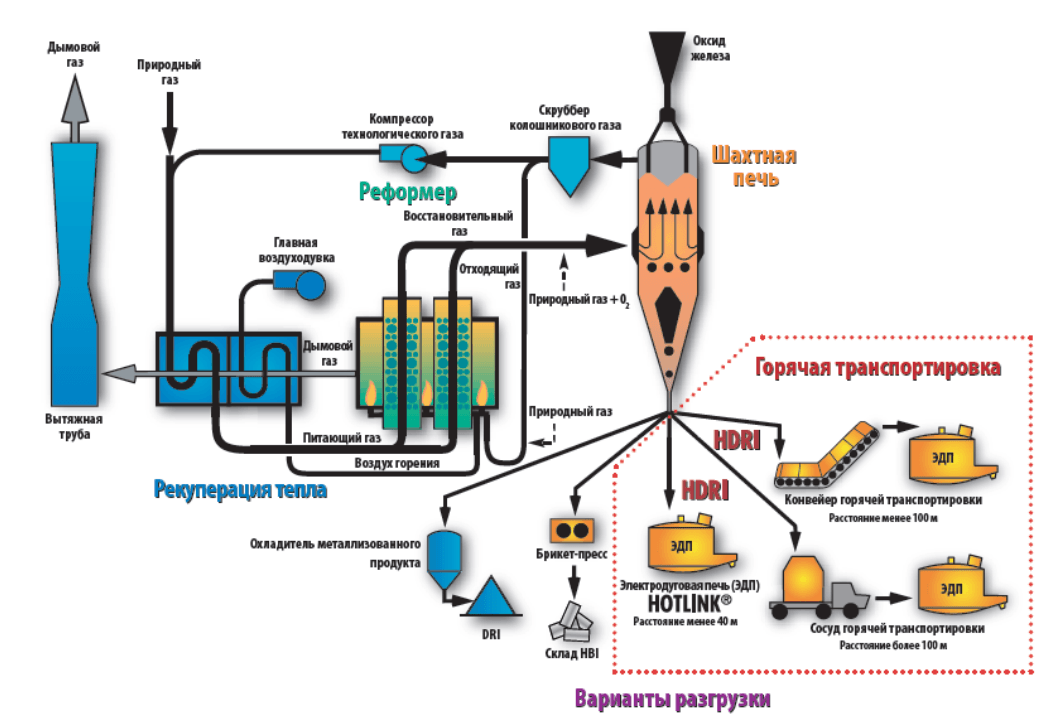

Доцент кафедры металлургии Массачусетского технологического института Антуан Алланор получил грант в размере 1,9 миллиона долларов США от Управления по энергоэффективности и возобновляемым источникам энергии (EERE) Министерства энергетики США для проведения более масштабных испытаний нового способа производства меди с использованием электричества для разделения меди. из расплавленных минералов на основе серы, которые являются основным источником меди.

из расплавленных минералов на основе серы, которые являются основным источником меди.

Одной из основных целей Allanore является производство меди высокой чистоты, которая может быть использована непосредственно в производстве медной проволоки, которая пользуется растущим спросом в приложениях от возобновляемых источников энергии до электромобилей. Ожидается, что производство электрических и гибридных автомобилей и автобусов вырастет с 3,1 млн автомобилей в 2017 году до 27,2 млн к 2027 году, при этом спрос на медь вырастет в девять раз с 204 000 метрических тонн до 1,9 млн метрических тонн (2,09 млн тонн США). за тот же период, согласно отчету IDTechEx за март 2017 года, подготовленному по заказу Международной медной ассоциации (ICA).

В июне 2017 года исследователи из лаборатории Алланора определили, как селективно отделять чистую медь и другие металлические элементы от сульфидной минеральной руды за один этап. Их процесс электролиза расплавленного сульфида устраняет диоксид серы, вредный побочный продукт традиционных методов извлечения меди, вместо этого производя чистую элементарную серу.

«Мы думаем, что с нашей технологией мы могли бы обеспечить эти медные провода с меньшим потреблением энергии и более высокой производительностью», — говорит Алланор. Возможно, удастся сократить энергию, необходимую для производства меди, на 20 процентов.

В более раннем исследовании постдоктор Сулата К. Саху и аспирант Брайан Дж. Хмеловец ’12 разложили богатые серой минералы при высокой температуре на чистую серу и извлекли три различных металла очень высокой чистоты: медь, молибден и рений. Этот процесс аналогичен процессу Холла-Эру, который использует электролиз для производства алюминия, но работает при более высокой рабочей температуре, что позволяет производить жидкую медь.

В настоящее время для отделения меди требуется несколько этапов, сначала дробление сульфидных минералов, а затем выплавка медьсодержащих частей. Этот богатый медью материал — медный концентрат — затем частично очищается в плавильном цехе, а затем очищается электролитическим рафинированием. «Подход профессора Алланора будет работать с медным концентратом и потенциально может производить медную катанку за одну операцию, отделяя нежелательные примеси и извлекая ценные побочные продукты, которые также находятся в концентрате», — говорит Хэл Стиллман, директор по развитию и передаче технологий для Международная медная ассоциация. «Подход профессора Алланора — большой шаг; это позволяет использовать совершенно новый подход к рафинированию меди».

«Подход профессора Алланора будет работать с медным концентратом и потенциально может производить медную катанку за одну операцию, отделяя нежелательные примеси и извлекая ценные побочные продукты, которые также находятся в концентрате», — говорит Хэл Стиллман, директор по развитию и передаче технологий для Международная медная ассоциация. «Подход профессора Алланора — большой шаг; это позволяет использовать совершенно новый подход к рафинированию меди».

Трехлетняя награда Министерства энергетики США в размере 1,89 миллиона долларов позволит группе Алланора создать более крупный реактор, производящий примерно в 10 раз больше жидкой меди в час, и эксплуатировать реактор в течение более длительного времени, достаточного для того, чтобы определить, что происходит с другим сопутствующие меди металлы, которые также имеют коммерческое значение.

Групповая работа Алланора началась в этом году, и он надеется, что она предоставит данные, необходимые для перехода к пилотной установке в течение трех лет. «Мы стремимся быть готовыми предоставить критерии проектирования, материалы и условия эксплуатации демонстрационного реактора мощностью 1 метрическая тонна в день», — говорит Алланор. «Если все будет успешно, это то, что мы доставим».

«Мы стремимся быть готовыми предоставить критерии проектирования, материалы и условия эксплуатации демонстрационного реактора мощностью 1 метрическая тонна в день», — говорит Алланор. «Если все будет успешно, это то, что мы доставим».

Ключевыми техническими проблемами, которые необходимо решить, являются доказательство долговечности процесса в течение длительного периода времени и проверка чистоты металлов, которые производятся в процессе. Некоторые побочные продукты производства меди, например селен, ценны сами по себе.

«Революция, которую мы предлагаем, заключается в том, что только один реактор будет делать все. Это позволит получить жидкий медный продукт и позволит нам извлекать элементарную серу, а также позволит нам извлекать селен», — говорит Алланор. «Мы используем электричество, а электроны могут быть очень избирательными, поэтому мы используем электроны таким образом, чтобы обеспечить наиболее эффективное разделение продуктов химического процесса».

Традиционная пирометаллургия производит медь путем сжигания руды на воздухе, требует четырех стадий и производит вредные соединения, такие как диоксид серы (SO 2 ), которые требуют вторичной переработки в серную кислоту. Исходная партия меди также требует дальнейшей обработки. «После этого остается металлическая медь со слишком большим количеством серы и слишком большим количеством кислорода, слишком большим для последующего прямого производства проволоки», — говорит Алланор.

Исходная партия меди также требует дальнейшей обработки. «После этого остается металлическая медь со слишком большим количеством серы и слишком большим количеством кислорода, слишком большим для последующего прямого производства проволоки», — говорит Алланор.

Новый метод электролиза расплавленного сульфида, разработанный в лаборатории Allanore, позволяет лучше обрабатывать следовые количества металлов и другие примеси, которые поступают с медью, позволяя разделять несколько элементов с высокой степенью чистоты в одном и том же производственном процессе. «Поэтому мы можем переосмыслить процесс производства медных проводов», — говорит Алланор.

«Основная часть заключается в том, чтобы предоставить сектору — горнодобывающим компаниям, существующим плавильным компаниям и существующим производителям меди — некоторые данные, которые показывают, что происходит при более длительных операциях и в большем масштабе», — говорит Алланор.

Международная ассоциация производителей меди провела оценку жизненного цикла, в ходе которой были выявлены несколько областей, в которых медная промышленность может уменьшить воздействие на окружающую среду.