Сладкосливочное масло. Особенности технологии производства

Разновидности масла данной группы вырабатывают из свежих (сладких) пастеризованных сливок с использованием однотипного оборудования по единой технологической схеме (типовой для сладкосливочного масла). Ассортимент сладкосливочного масла: вологодское, сладкосливочное с традиционным составом (влаги 16%), любительское, крестьянское, бутербродное, стерилизованное подсырное (при переработке свежих сливок), целинное.

Имеются определенные различия между отдельными разновидностями масла: в органолептической оценке, например, вологодского масла с другими разновидностями; по составу компонентов — масло с традиционным составом и любительское, крестьянское, бутербродное; по технологии — масло консервное, с характерными для сладкосливочного масла органолептическими показателями, но имеющее некоторые различия в технологии; по используемому сырью — подсырное, вырабатываемое из сливок, получаемых в результате сепарирования свежей подсырной либо творожной сыворотки.

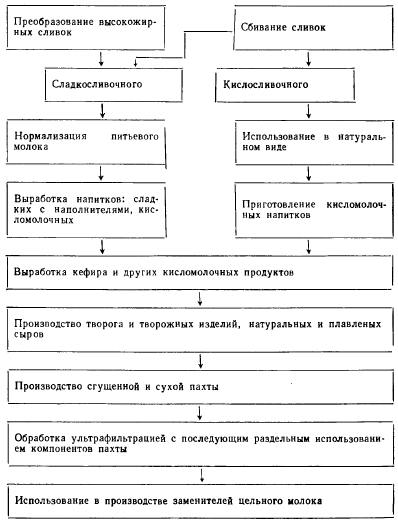

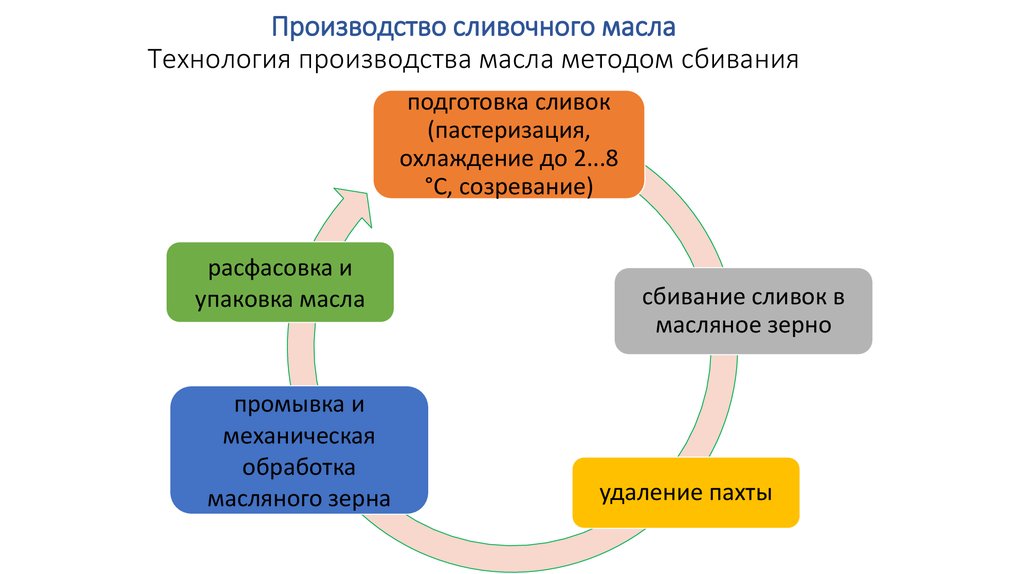

Сладкосливочное масло вырабатывают методами преобразования высокожирных сливок и сбиванием сливок в маслоизготовителях периодического и непрерывного действия, операции технологического процесса которых (соответственно схемы А и Б) приведены ниже.

Схема А:

Приемка, сортировка и первичная обработка сырья

Сепарирование молока и получение сливок

Тепловая обработка сливок

Сепарирование сливок и получение высокожирных сливок

Нормализация высокожирных сливок

Расчет и внесение закваски, соли

Преобразование высокожирных сливок в масло

Фасование, упаковка масла и маркировка тары

Транспортировка и хранение масла

Схема Б:

Приемка, сортировка и первичная обработка сырья

Сепарирование молока и получение сливок

Тепловая обработка сливок

Охлаждение и низкотемпературная подготовка (биологическое сквашивание) сливок

Сбивание сливок и получение масляного зерна

Отделение пахты

Промывка масляного зерна

Обработка масляного зерна

Посолка масла

Фасование, упаковка масла и маркировка тары

Транспортировка и хранение масла

Методом преобразования высокожирных сливок (схема А) вырабатывают все разновидности сладкосливочного масла. То же по схеме Б, за исключением масла бутербродного, которое не вырабатывают в маслоизготовителях периодического действия и стерилизованного — методом сбивания вообще.

То же по схеме Б, за исключением масла бутербродного, которое не вырабатывают в маслоизготовителях периодического действия и стерилизованного — методом сбивания вообще.

Цвет масла (всех разновидностей — светло-желтый либо характерный для используемых наполнителей в случае их применения. Однородный по всей массе продукта. Консистенция плотная, пластичная.

Принятое неофициальное содержание воздуха в масле, в том числе вологодском, составляет до 1,2-3 и около 5•10-5 м3/кг, выработанном методами преобразования высокожирных сливок и сбивания сливок в маслоизготовителях соответственно периодического и непрерывного действия.

Вологодское масло.

Вологодское масло характеризуется приятным вкусом и запахом пастеризованных сливок. Выраженный привкус пастеризации — характерная особенность вологодского масла — обеспечивается комплексом веществ, образующихся в процессе пастеризации высококачественных сливок при повышенной температуре (меланоидины, свободные сульфгидрильные соединения типа SH-групп, эфиры жирных кислот, нейтральные карбонильные соединения, лактоза, аминокислоты, лактоны и др. ).

).

Связующей основой являются сульфгидрильные соединения типа SH-групп, образующиеся в результате теплового воздействия на белки при пастеризации сливок.

Влияние тепловой обработки сливок на формирование привкуса пастеризации:

|

Вещества, участвующие в формировании вкуса и запаха масла (его оценка) |

Содержание веществ-ароматобразователей в сливках 30%-ной жирности |

|||

|

сырых |

после пастеризации при температуре, °С |

|||

|

85 |

115 |

135 |

||

|

Свободные аминокислоты |

100 |

109 |

77,6 |

93,0 |

|

Лактоза |

100 |

99,8 |

98,6 |

96,8 |

|

Глюкоза |

100 |

87,0 |

|

106,6 |

|

Сульфгидрильные соединения типа SH-гpупп |

100 |

140 |

200 |

164 |

|

Карбонильные соединения |

100 |

103,2 |

133,2 |

146,8 |

|

Органолептическая оценка |

Вкус и запах сырых сливок |

Слабый привкус пастеризации |

Чистый вкус и хорошо выраженный привкус пастеризации |

Привкус топленого молока перепастеризованного |

Вологодское масло высокого качества можно выработать в пастбищный период года, используя свежие высококачественные сливки (жирность 30%) с термоустойчивой белковой фазой.

При выработке вологодского масла практикуют следующие режимы пастеризации сливок: при температуре 97-98 °С с выдержкой в течение 10 мин и в потоке без выдержки при температуре 115, 110 и 105 °С для сливок с массовой долей жира соответственно 25, 30 и 35%.

Превышение температуры пастеризации, двукратная пастеризация сливок и увеличение их выдержки (горячими) более 20 мин приводят к снижению выраженности привкуса пастеризации и появлению нехарактерного для вологодского масла привкуса топленого масла.

Технология вологодского масла методами преобразования высокожирных сливок и сбивания сливок практически не отличается от технологии сладкосливочного с традиционным составом (влаги 16%), включая параметры работы маслообразователей (маслоизготовителей).

Для повышения выраженности привкуса пастеризации практикуют получение высокожирных сливок с влагой 12-12,5%, а затем их нормализуют высококачественными сливками (30-35%-ной, лучше 25%-ной жирности). Продолжительная выдержка высокожирных сливок нежелательна, так как приводит к снижению количества ароматобразующих веществ и увеличению степени дестабилизации жировой эмульсии, что может стать причиной снижения качества масла.

При выработке вологодского масла промывку масляного зерна не производят, а при необходимости нормализации масла (по влаге) используют высококачественные пастеризованные сливки и, как исключение, пахту.

При эксплуатации маслоизготовителей непрерывного действия, при необходимости регулирования консистенции и улучшения выраженности вкуса масляное зерно охлаждают (в камере агломерации) предварительно охлажденной пахтой, подаваемой в обработник через коллектор для промывной воды.

Улучшению выраженности специфического для вологодского масла привкуса способствует повышение дисперсности плазмы. Поэтому существует мнение о целесообразности выработки вологодского масла преимущественно методом преобразования высокожирных сливок. В получаемом этим методом вологодском масле увеличено количество СОМО (обусловливает повышение ароматизаторов) и снижено содержание воздуха (увеличенное количество воздуха, помимо окисления ароматобразователей, разрыхляет структуру масла, ухудшая восприятие его вкуса).

Поэтому существует мнение о целесообразности выработки вологодского масла преимущественно методом преобразования высокожирных сливок. В получаемом этим методом вологодском масле увеличено количество СОМО (обусловливает повышение ароматизаторов) и снижено содержание воздуха (увеличенное количество воздуха, помимо окисления ароматобразователей, разрыхляет структуру масла, ухудшая восприятие его вкуса).

Разновидности сладкосливочного масла.

Данные виды масла имеют традиционный состав (жира 82,5%, влаги 16%), сюда входят также любительское, крестьянское и бутербродное масла, характеризующиеся общностью органолептических показателей. Для них присущи характерные для сливочного масла вкус и запах, цвет и пластичная консистенция.

Сладкосливочное масло, содержащее 16% влаги, — традиционный продукт в нашей стране и за рубежом. Другие разновидности — любительское, крестьянское и бутербродное отличаются сравнительно повышенной массовой долей плазмы в результате уменьшения содержания жира. До 1971 г. существовала технология сладкосливочного любительского масла (несоленого), вырабатываемого методом сбивания сливок при использовании маслоизготовителей непрерывного действия.

До 1971 г. существовала технология сладкосливочного любительского масла (несоленого), вырабатываемого методом сбивания сливок при использовании маслоизготовителей непрерывного действия.

Повышение СОМО в этих разновидностях масла увеличивает количество белков молока и фосфолипидов, лактозы, минеральных веществ, что способствует лучшей выраженности вкуса и запаха, сбалансированности состава и биологической ценности. С увеличением в масле доли плазмы снижается устойчивость процесса маслообразования и ухудшаются упруговязкие характеристики масла. В связи с этим требуется корректировка технологических режимов выработки. Комплексность и полнота использования всех ценных компонентов сырья при этом улучшаются.

Разновидности масла с содержанием молочной плазмы более 25% предназначены для использования только в натуральном виде. Категоричность этого требования с увеличением в масле количества плазмы повышается. С повышением в сладкосливочном масле количества плазмы его качество в сравнительно большей мере зависит от качества сливок. В этом случае возрастает роль тщательной сортировки и раздельной переработки сливок, продуманно выбранных режимов тепловой обработки.

В этом случае возрастает роль тщательной сортировки и раздельной переработки сливок, продуманно выбранных режимов тепловой обработки.

Особенностью технологии сладкосливочного масла, выработанного методом преобразования высокожирных сливок, является переработка только свежих сливок с плазмой кислотностью не выше 25-27 °Т. Производственный процесс от поступления молока до получения масла осуществляется в непрерывном потоке и заканчивается в течение 1-1,5 ч.

Режимы тепловой обработки сливок практически одинаковы всех разновидностей сладкосливочного масла, то же при получении и нормализации высокожирных сливок, за исключением используемых расчетных коэффициентов нормализации.

Расчетные коэффициенты нормализации:

|

Нормализующий компонент |

Массовая доля влаги в масле, % |

|||

|

15,7 |

19,7 |

24,7 |

34,7 |

|

|

Сливки жирностью, %: 30 |

2,09 |

2,28 |

2,57 |

3,46 |

|

31 |

2,13 |

2,33 |

2,63 |

3,57 |

|

32 |

2,17 |

2,38 |

2,69 |

3,69 |

|

33 |

2,21 |

2,43 |

2,76 |

3,81 |

|

34 |

2,26 |

2,49 |

2,83 |

3,95 |

|

35 |

2,31 |

2,54 |

2,92 |

4,10 |

|

36 |

2,35 |

2,60 |

2,99 |

4,26 |

|

Пахта, содержащая СОМО, %: 7,0 |

1,29 |

1,36 |

1,46 |

1,71 |

|

7,5 |

1,30 |

1,37 |

1,47 |

1,73 |

|

8,0 |

1,32 |

1,38 |

1,48 |

1,74 |

|

8,5 |

1,32 |

1,39 |

1,50 |

1,76 |

|

9,0 |

1,33 |

1,40 |

1,51 |

1,78 |

|

9,5 |

1,34 |

1,41 |

1,52 |

1,79 |

Увеличение количества молочной плазмы в высокожирных сливках при выработке масла крестьянского и бутербродного обусловливает повышение устойчивости жировой эмульсии, что требует интенсификации термомеханического воздействия в процессе маслообразования. В серийных аппаратах это достигается снижением их производительности.

В серийных аппаратах это достигается снижением их производительности.

При выработке разновидностей сладкосливочного масла применяют маслообразователи. При этом учитывают сезонные изменения молочного жира.

Температура высокожирных сливок на входе в маслообразователь составляет 65-70 °С для аппаратов цилиндрического типа и 50-65 °С для пластинчатых.

При самоохлаждении высокожирных сливок (в ваннах) на 5-10 °С производительность маслообразователя следует увеличивать на 20-30 кг/ч.

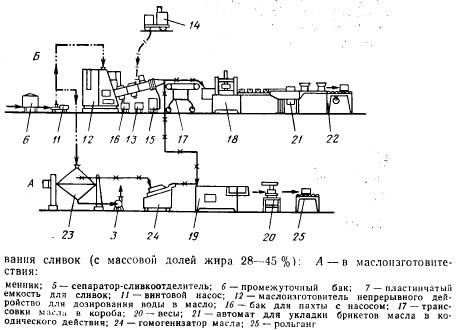

Особенности технологии сладкосливочного масла методом сбивания сливок заключаются в следующем. Массовая доля жира в используемых сливках от 32 до 55%, в том числе при эксплуатации маслоизготовителей периодического действия 32-37% и от 36-45 до 55% — непрерывнодействующих.

Переработка кислых сливок вызывает ухудшение качества масла и снижает его хранимоспособность.

Кроме кратковременной тепловой обработки сливок (при их пастеризации и дезодорации), процесс осуществляется при температуре 5-15°С, благодаря чему отвердевает значительная часть глицеридов (около 32-35%). Продолжительность производственного цикла составляет практически 1 сут. Это сравнительно повышает эксплуатационные расходы, включая энергозатраты, потребность в воде, холоде, производственных площадях и др.

Продолжительность производственного цикла составляет практически 1 сут. Это сравнительно повышает эксплуатационные расходы, включая энергозатраты, потребность в воде, холоде, производственных площадях и др.

Свежевыработанное данным методом масло сразу на выходе из маслоизготовителя обладает присущими ему товарными показателями. Плотная твердообразная консистенция позволяет фасовать свежевыработанное масло в потоке. Это значительно упрощает технологический процесс и повышает производительность труда.

При выработке разновидностей сладкосливочного масла с повышенной массовой долей молочной плазмы изменение соотношения жир — плазма требует корректировки режимов технологического процесса, включая процессы созревания сливок и их сбивания, механической обработки масляного зерна и др.

При низкотемпературной подготовке (созревании) сливок для вовлечения в кристаллизацию среднеплавких групп глицеридов, что способствует увеличению влагоемкости масляного зерна и повышению степени дисперсности влаги в масле, повышают температуру выдерживания.

Примерные режимы одноступенчатого режима созревания сливок:

|

Масло |

Период года |

Температура охлаждения сливок, °С |

Продолжительность выдержки, ч |

|

Сладкосливочное (16% влаги) |

весна, лето |

4-6 |

Не менее 5 |

|

осень, зима |

5-7 |

Не менее 7 |

|

|

Любительское |

весна, лето |

5-9 |

Не менее 7 |

|

осень, зима |

6-10 |

Не менее 8 |

|

|

Крестьянское |

весна, лето |

8-10 |

Не менее 7 |

|

осень, зима |

9-11 |

Не менее 8 |

|

|

Бутербродное |

весна, лето |

6-12 |

Не менее 7 |

|

осень, зима |

8-14 |

Не менее 8 |

Примечание. При необходимости охлажденные сливки оставляют до следующего утра (продолжительность созревания составляет 15-17 ч).

При необходимости охлажденные сливки оставляют до следующего утра (продолжительность созревания составляет 15-17 ч).

Используют также дифференцированные режимы низкотемпературной подготовки сливок к сбиванию, сущность которых — направленно регулировать процесс кристаллизации глицеридов с учетом сезонных изменений молочного жира.

С использованием высокопроизводительных маслоизготовителей непрерывного действия, позволяющих в широком диапазоне регулировать частоту вращения мешалки сбивателя и шнеков обработника, температуры сбивания и обработки и другие параметры работы, дифференцированные режимы подготовки сливок к сбиванию в последние годы применяют сравнительно редко, что не всегда оправдано.

Основными факторами сбивания сливок являются температура и интенсивность механического перемешивания, которые с целью увеличения влагоемкости масляного зерна (что особенно важно при выработке масла с повышенным содержанием плазмы) повышаются.

Температурные факторы сбивания сливок:

|

Масло |

Температура сбивания сливок (°С) в период года |

|

|

весенне-летний |

осенне-зимний |

|

|

Сладкосливочное (16% влаги) |

7-12 |

8-14 |

|

Любительское |

8-12 |

9-14 |

|

Крестьянское |

10-13 |

11-14 |

|

Бутербродное |

11-15 |

12-16 |

Температуру сбивания устанавливают с учетом жирности сливок, режимов их созревания и химического состава жира, т. е. периода года. В случае переработки сливок повышенной кислотности и с выраженными кормовыми привкусами масляное зерно промывают, используя заранее подготовленную воду температурой 5-8°С в соотношении, примерно равном 1:1. При переработке высококачественных сливок масляное зерно не промывают. Размер масляного зерна при выработке сладкосливочного масла в маслоизготовителях периодического и непрерывного действия 3-5 и 1-3 мм соответственно. С повышением влаги в масле размер масляного зерна увеличивается.

е. периода года. В случае переработки сливок повышенной кислотности и с выраженными кормовыми привкусами масляное зерно промывают, используя заранее подготовленную воду температурой 5-8°С в соотношении, примерно равном 1:1. При переработке высококачественных сливок масляное зерно не промывают. Размер масляного зерна при выработке сладкосливочного масла в маслоизготовителях периодического и непрерывного действия 3-5 и 1-3 мм соответственно. С повышением влаги в масле размер масляного зерна увеличивается.

Эффективность механической обработки во многом предопределяют температура и свойства масляного зерна. Обработка при пониженной температуре приводит к засаливанию масла. Чрезмерное повышение температуры приводит к залипанию аппарата. Излишне мягкое, как и чрезмерно твердое, масло нарушает работу фасовочных машин. Поэтому температуру масла на выходе из маслоизготовителя (при фасовании монолитами) рекомендуется поддерживать в интервале от 12 до 15°С для весенне-летнего и от 13 до 16°С для осенне-зимнего периодов года. При мелкой фасовке температуру обработки снижают на 1-1,5 °С.

При мелкой фасовке температуру обработки снижают на 1-1,5 °С.

При постоянной температуре обработки интенсивность механического воздействия при низкоплавком жире (весенне-летний период) снижают, а при высокоплавком (осенне-летний период года) повышают.

Для повышения влаги в масле (до 2%) рекомендуется использовать насос-дозатор, которым можно также дозировать нормализующий раствор (пахта с повышенным содержанием СОМО).

Для уменьшения в масле содержания воздуха практикуют более полную загрузку обработника продуктом и поддержание в первой шнековой камере повышенного уровня пахты. В большинстве моделей маслоизготовителей для этой цели предусмотрены специальные устройства — вакуум-камеры.

При эксплуатации современных моделей маслоизготовителей периодического действия режимы созревания и сбивания сливок аналогичны изложенным выше. Возможность регулирования в широком диапазоне частоты вращения рабочей емкости маслоизготовителя позволяет направленно вести процесс обработки продукта. Продолжительность рабочего цикла составляет 65-110 мин и зависит от периода года, степени загрузки и частоты вращения рабочей емкости маслоизготовителя. Продолжительность обработки (в металлических безвальцовых аппаратах) колеблется от 25-50 мин в осенне-зимний период до 15-25 мин в весенне-летний период года.

Продолжительность рабочего цикла составляет 65-110 мин и зависит от периода года, степени загрузки и частоты вращения рабочей емкости маслоизготовителя. Продолжительность обработки (в металлических безвальцовых аппаратах) колеблется от 25-50 мин в осенне-зимний период до 15-25 мин в весенне-летний период года.

Сократить рабочий цикл возможно посредством использования сливкоподготовителей непрерывного действия и гомогенизаторов масла, последнее одновременно способствует улучшению консистенции масла и степени распределения в нем плазмы.

Сладкосливочное масло (всех разновидностей) фасуют монолитами массой по 20 и 24 кг и мелкими брикетами по 15, 20, 100, 200, 250, 500 г; в металлические консервные банки по 350 и 2700 г (масло, содержащее 16% влаги). Вологодское масло дополнительно — в деревянные бочонки по 1000 г и брусками по 500 г. Брикетами по 15 и 20 г вологодское масло не фасуют.

Сроки хранения сладкосливочного масла, имеющего при приемке (на холодильнике) оценку за вкус и запах 39-41 балл (для крестьянского, условно) сокращают на 2-3 мес. Масло с оценкой 37-38 баллов хранению не подлежит.

Масло с оценкой 37-38 баллов хранению не подлежит.

Сроки хранения сладкосливочного масла (за исключением бутербродного), вырабатываемого в осенне-зимний период года, составляют при температуре от -12 до -15 °С и от -18 до (-20 -30°С) до 2 мес и 3-5 мес соответственно.

Предельные сроки хранения сладкосливочного масла, упакованного монолитами, при различных температурных режимах:

|

Масло |

Срок хранения (мес) при температуре воздуха в камере, °С |

|||

|

-12 |

-5 |

-8 |

-25 -30 |

|

|

Вологодское |

1 |

1 |

1 |

1 |

|

Сладкосливочное (16% влаги): несоленое |

9 |

10 |

12 |

15 |

|

соленое |

6 |

6 |

7 |

8 |

|

Любительское: несоленое |

9 |

10 |

12 |

15 |

|

соленое |

6 |

6 |

7 |

8 |

|

Крестьянское: несоленое |

6 |

8 |

11 |

14 |

|

соленое |

6 |

6 |

6 |

7 |

|

Бутербродное несоленое |

2 |

3 |

3 |

5 |

- Вперед

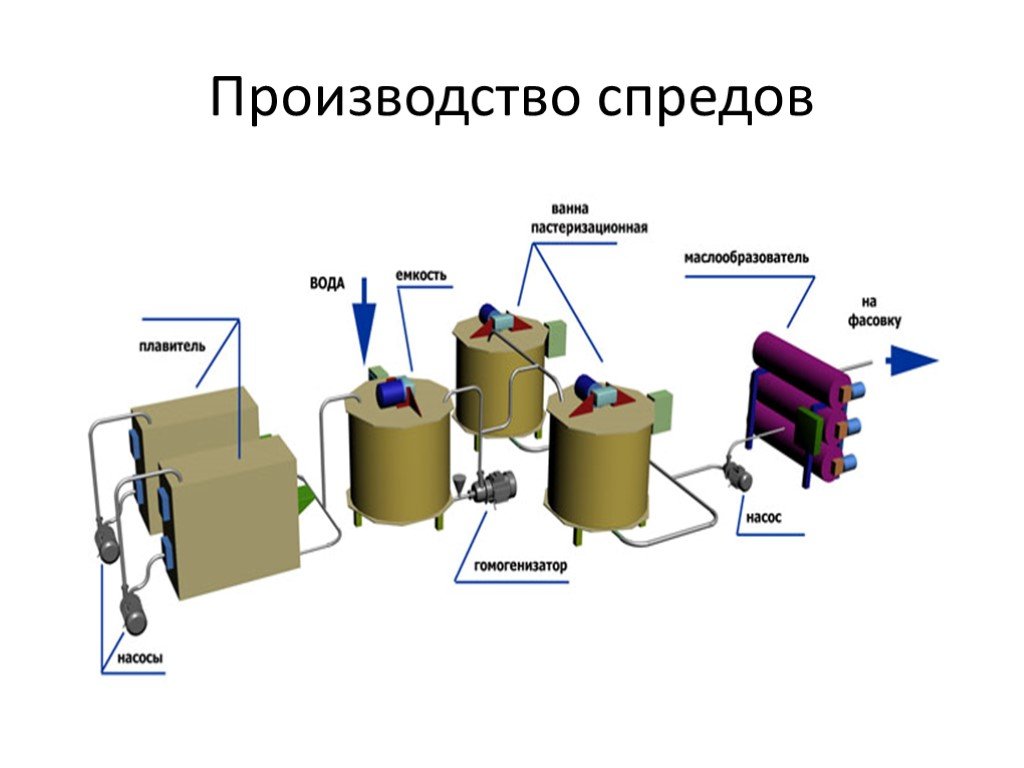

Оборудование для производства масла сливочного и технологический процесс

by Автор

Масло сливочное популярный и затребованный продукт на рынке. Поэтому бизнес на его производстве может стать очень прибыльным. Для изготовления масла применяется разнообразные приборы и установки. Купить маслоизготовительное оборудование можно разной производительности отечественных и зарубежных марок.

Виды основного оборудования

Используется оборудование двух видов: приборы для подготовки сырья к технологическому процессу и устройства, с помощью которых и осуществляется технологический процесс. Для подготовительных операций применяются разнообразные емкости и заквасочники. В емкостях происходит созревание сливок, а в заквасочниках производится закваска.

Приборы, которые принимают участие в изготовлении масла могут быть периодического действия или непрерывного. В маслоизготовителях периодического действия сбивают сливки с жирностью 30-40%. А маслоизготовители, работающие непрерывно обеспечивают изготовление продукта в потоке.

Маслоизготовители разных типов могут отличаться:

- конструкцией рабочих механизмов,

- способом воздействия на сырье,

- механизмом получения масла.

Схема производства масла сливочного зависит от того, какой способ для его изготовления выбран. В оборудовании периодического действия маслоизготовление проходит в два этапа:

- Из жировых шариков образуется масляное зерно.

- Из масляных зерен формируется масляный пласт.

В аппаратах непрерывного действия маслоизготовление происходит в потоке.

Сливочное масло можно изготавливать и в домашних условиях в небольших количествах и промышленным способом.

Технологическая схема производства сливочного масла дома или на небольшом производственном участке и на крупном производстве существенно отличается. Для изготовления масла в небольших количествах используется метод взбивания сливок.

Узнайте больше об оборудовании для производства пиццы и новый интересный бизнес уже в ваших руках.

Интересует оборудование для производства плавленного сыра? На этой страничке вы узнаете все о производстве различных видов сыра.

Технология производства сливочного масла

Технологию посредством взбивания сливок можно разделить на несколько основных этапов:

- Подогрев молока.

- Получение сливок из молока с помощью сепаратора.

- Нормализация сливок до 35% жирности и их последующая очистка и дезодорирование.

- Пастеризация сливок.

- Охлаждение до 4 градусов и выдерживание сливок около 15 часов.

- Взбивание в маслообразователе в течение часа.

- Полученные масляные зерна отделяют от пахты промывают холодной водой и посыпают солью экстра, после чего соединяют их в большой кусок в том же маслообразователе.

При сбивании сливок необходимая концентрация жира достигается при сепарировании молока и разрушении эмульсии молочного жира путем интенсивного перемешивания сливок. Количество влаги в продукте регулируется при механической обработке масла. Перед механической обработкой проводят физическое созревание продукта при котором происходит кристаллизация молочного жира.

При изготовлении масла сливочного путем взбивания сливок затрачивается много времени, поэтому для производственных масштабов такой метод использовать не рентабельно. В заводских условиях технологический процесс производства масла сливочного основывается на методе преобразования высокожирных сливок.

Этапы технологического процесса изготовления масла из высокожирных сливок следующие:

- Молочную массу подогревают, пропускают через сепаратор, пастеризуют.

- Для нормализации добавляются пастеризованное молоко (влажность должны на выходе быть 15,8%).

- Чтобы придать сливкам насыщенный запах и вкус, их подвергают термостатированию.

- Сливки помещают в маслообразователь.

- Полученное масло кристаллизуют.

Если вы заботитесь об экологии, то приобретя оборудование для переработки пластиковых бутылок, вы сможете открыть бизнес, который поможет нашей природе.

Посмотреть видео по производству резиновой плитки вы можете посмотреть на этой странице, а также прочитать о необходимом оборудовании.

Узнать больше о технологии производства керамзитоблоков вы сможете, перейдя ссылке http://buisiness-oborudovanie.com/dlya-blokov/oborudovanie-dlya-proizvodstva-keramzitoblokov/.

При изготовлении масла путем преобразования высокожирных сливок концентрирование жировой фазы осуществляется при сепарирования. Нормализация влажности проводится перед термохимической обработкой сырья.

При этом необходимо учитывать, что в сливках массовая доля жира должна соответствовать доле жира в масле. Эмульсии жира сливок разрушается при термохимической обработке, тогда же происходит кристаллизация молочного жира.

Производственная линия для изготовления масла сливочного состоит из такого оборудования:

- сепараторы;

- аппараты для дезодорации;

- нормализационные ванны и для длительной пастеризации;

- маслообразователи;

- насос;

- гомогенизатор-пластификатор;

- резервуар объемом около 10 к.м.

На рынке оборудования сейчас можно купить разные производственные линии, но особо хочется обратить внимание на эффективное и относительно недорогое оборудование для изготовления масла отечественных производителей, это «ОТИЧ», «Тетра-ОТИЧ», «Альфа-СБТ».

Чтобы изготовить килограмм сливочного масла с жирностью 82% необходимо 17 л молока с жирностью 5% или 29 л с 3% жирностью. Если требуется сделать конечный продукт дешевле вводят растительные жиры. Для изготовления спредов применяется то же оборудование, что и для производства сливочного масла.

Стоимость оборудования для изготовления масла сливочного масла может зависеть от разных факторов. Но подбирать производственные линии следует обязательно с учетом объемов производства и качества самого оборудования. Чтобы обеспечить бесперебойную работу аппаратов и получить максимальную отдачу, нужно обеспечить профессиональное обслуживание данного оборудования и правильную его эксплуатацию. Поэтому при организации производства сливочного масла потребуются квалифицированные мастера, технологи, рабочие.

Можете посмотреть видео по производству сливочного масла

Republished by Blog Post Promoter

Молочная промышленность | Производство масла

Насосное и шланговое оборудование, используемое в процессах производства масла, должно быть способно работать с продуктами с различной степенью вязкости. Для эффективной перекачки молока, сливок и масла также требуются шланги и насосы, которые защищают чувствительные к сдвигу продукты от повреждений.

Для эффективной перекачки молока, сливок и масла также требуются шланги и насосы, которые защищают чувствительные к сдвигу продукты от повреждений.

При стандартной охлажденной температуре сливочное масло образует твердую массу высокой плотности, что затрудняет передачу для упаковки. Чтобы обеспечить перекачку на упаковочную установку, масло обычно нагревают для снижения его вязкости. После перекачки продукт снова быстро охлаждается, чтобы предотвратить ухудшение качества.

Процессы нагрева и охлаждения создают трудности для многих типов перекачивающих насосов, таких как роторно-поршневые или двухвинтовые насосы. Как лопастные, так и двухвинтовые насосы могут поставить под угрозу качество конечного продукта из-за перекачивания с высоким усилием сдвига.

Устранение дополнительных процессов нагрева и охлаждения увеличивает прибыль за счет снижения производственных затрат. Насосы Certa предлагают комплексное решение. Насосы Certa от MasoSine перекачивают жидкости с вязкостью до 8 миллионов сантипуаз и являются единственным типом насосов, способным успешно перекачивать холодное масло.

Сокращение энергии, необходимой для работы насосов, что привело к сокращению выбросов CO2, Certa продолжает поддерживать процессы, основанные на принципах устойчивого развития и защиты окружающей среды.

Для обеспечения высокого качества конечного продукта, который выглядит и имеет соответствующий вкус, наш широкий ассортимент перистальтических насосов представляет собой точное и надежное решение для дозирования рассола. В зависимости от масштаба вашего производства и содержания соли в продукте наши перистальтические насосные технологии от Watson-Marlow Pumps и Bredel обеспечивают масштабируемое и надежное решение.

Для небольших и многоканальных производственных линий перистальтические насосы Watson-Marlow Pumps предлагают простое в использовании и обслуживании решение. Для приложений с более высокой скоростью потока шланговые насосы Bredel сохраняют точность наших насосов Watson-Marlow, чтобы избежать передозировки продукта.

Мы единственная в мире компания по производству перистальтических насосов, которая производит собственные трубки. Наши собственные инженерные команды и производственные процессы обеспечивают оптимальную производительность и срок службы наших перистальтических трубочных насосов.

Наши собственные инженерные команды и производственные процессы обеспечивают оптимальную производительность и срок службы наших перистальтических трубочных насосов.

Шланги для пищевых продуктов, оптимизированные для использования в наших насосах Bredel, устойчивы к истиранию и точно спроектированы для обеспечения длительного срока службы и гарантированной точности при дозировании.

Эффективные технологии производства шлангов для пищевых продуктов

Соединение вашего процесса с высококачественными шлангами от Aflex Hose поможет вам оптимизировать производственные площади и повысить эффективность производственного процесса. Очень гибкая конструкция шлангов Aflex с покрытием из ПТФЭ, не имеющая перегибов, помогает эффективно передавать сливки от выдержки к взбиванию и рабочим этапам до упаковки сыпучих материалов.

В совокупности наши технологии гарантируют, что производственные системы будут эффективными, гигиеничными и полностью пригодными для безразборной мойки. Для получения дополнительной информации о том, как мы могли бы увеличить производство масла, свяжитесь со специалистом из нашей команды.

Для получения дополнительной информации о том, как мы могли бы увеличить производство масла, свяжитесь со специалистом из нашей команды.

Линия производства сливочного масла

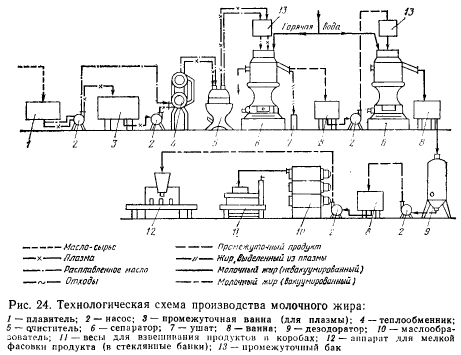

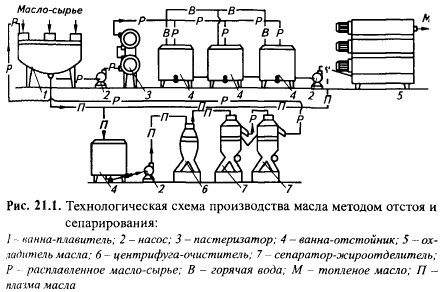

Производство сливочного масла методом переработки сливок высокой жирности осуществляется по следующей технологической схеме:

- Приемка и сортировка сырья

- Сепарация молока и получение сливок

- Пастеризация творога

- Разделение и получение жирных сливок

- Стандартизация сливок высокой жирности

- Превращение высокожирных сливок в масло в маслобойне

- Упаковка сливочного масла

- Хранение и продажа сливочного масла

Технологический процесс получения масла из сливок высокой жирности протекает при температуре пастеризации. Разработан продукт с низким посевом бактериальной культуры и минимальным содержанием воздуха.

Технологический процесс вторичной сепарации и получения высокожирных сливок протекает при температуре пастеризации. Разработан продукт с низким посевом бактериальной культуры и минимальным содержанием воздуха.

Разработан продукт с низким посевом бактериальной культуры и минимальным содержанием воздуха.

Сливки высокожирные превращаются в масло в маслобойке под действием охлаждения и механического воздействия на него. Интенсивность и скоротечность процесса (4-6 мин.) являются особенностями производства комплексной технологической линии.

На первом этапе высокожирные сливки охлаждают до 22-23 °С, в результате чего повышается вязкость, ослабляются адсорбционная и гидратная оболочки жировых шариков и начинается кристаллизация глицеридов. По характеру происходящих изменений первую стадию можно считать стадией охлаждения.

На втором этапе происходят глубокие фазовые изменения молочного жира при дальнейшем понижении температуры и перемешивании сливок, в результате чего высокожирные сливки превращаются в масло.

На третьей стадии процесса интенсивность кристаллизации под влиянием смешения твердой и жидкой фаз жира постепенно ослабевает, создаются условия для формирования коагуляционно-кристаллизационной структуры и пластичной консистенции в готовом продукте.