Технология производства подсолнечного масла

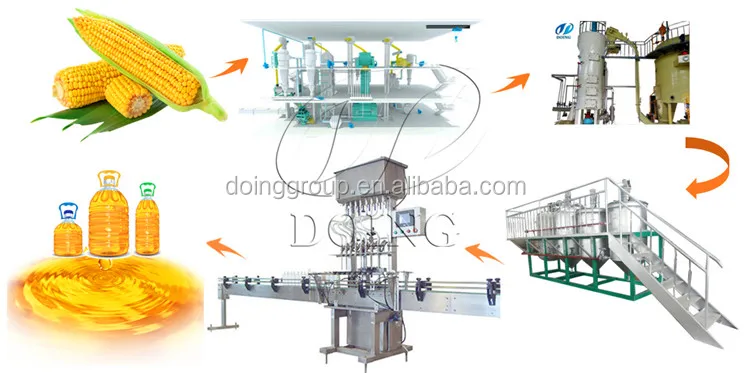

Весь производственный процесс растительного масла про-

ходит несколько этапов.

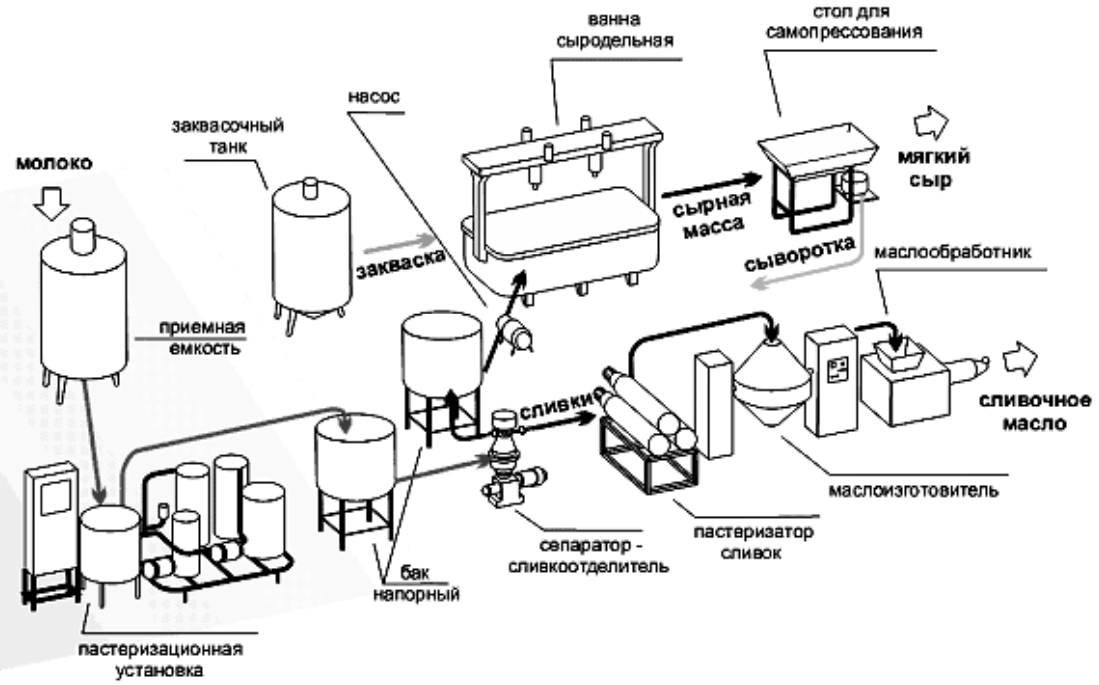

Переработка семян подсолнечника

Первый этап – переработка семян подсолнечника – крайне

важный в производстве. От качества семян, поступающих

на переработку, зависит в итоге качество конечного про-

дукта – растительного масла. Помимо этого показателя при

очистке сырья также учитываются сроки и условия хране-

ния, температурный и световой режим.

При определении качества семян подсолнечника главным

образом учитывают его качественные показатели – мас-

личность и влажность. Разные сорта подсолнечника отли-

чаются разной степенью масличности. При этом уровень

выхода растительного масла зависит напрямую от уровня

масличности семян.

Другие показатели – влажность и сроки

Другие показатели – влажность и срокисозревания – не менее важны при выборе сырья для про-

изводства качественного продукта.

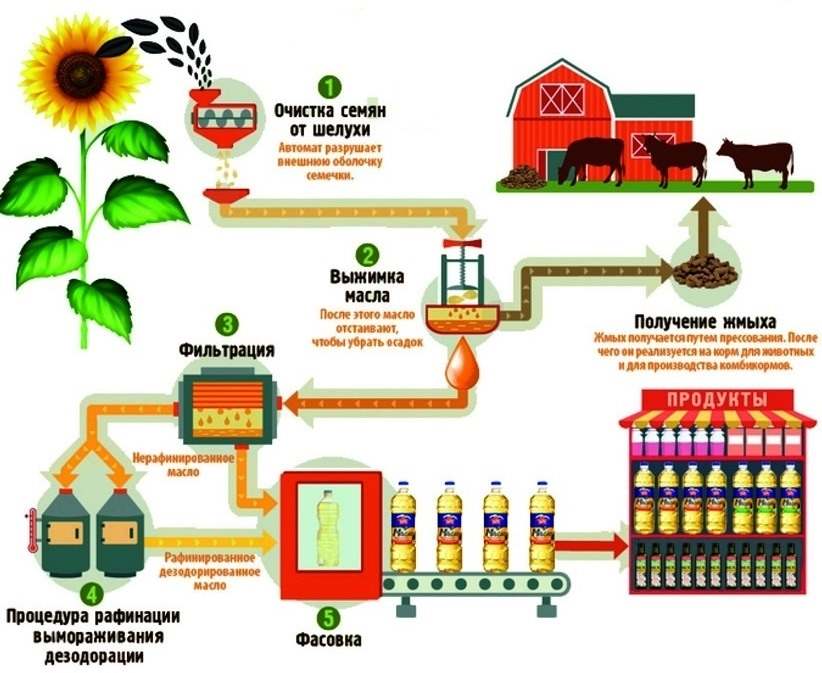

В процессе переработки семена тщательно очищаются от

шелухи и брака, проходят через ступени дополнительной

очистки, сушки, отделения оболочки семян от ядер. Далее

очищенные семена подвергаются процессу измельчения,

превращаясь в итоге в мезгу.

Измельчение семян – начальный этап непосредственного

производства масла. Сама технология производства под-

разделяется на холодный и горячий отжим, экстрагирова-

ние, рафинацию.

Холодный и горячий отжим

Технология холодного отжима позволяет сохранить в под-

солнечном растительном масле максимальное количество

полезных и питательных веществ, а также его первоначаль-

ные органолептические качества.

При отжиме процесс производства масла состоит из не-

скольких этапов. Сначала подготовленное измельченное

сырье (мезга) нагревается до определенной температуры,

обычно до 110 ºС. При этом компоненты сырья тщательно

перемешиваются на специализированном оборудовании,

что обеспечивает в результате максимальный объем вы-

хода готового качественного продукта (масла). На заклю-

чающем этапе выделенная из сырья смесь проходит про-

цесс выжимания в шнековых прессах.

При горячем отжиме измельченное сырье нагревается при

более высоких температурах. В результате получается про-

дукт с более насыщенным интенсивным ароматом, вкусом

и цветом, но при такой технологии количество питательных

веществ в продукте сокращается.

Горячий отжим – одна из

Горячий отжим – одна изсамых распространенных технологий, не требующая зна-

чительных затрат на производство масла.

Полученные в процессе производства растительного масла

отходы сырья дополнительно перерабатываются и в даль-

нейшем используются в кормовых добавках для кормле-

ния сельскохозяйственных животных.

Экстрагирование – способ производства растительного

масла, который заключается в смешивании подготовлен-

таким образом смесь помещается в специальное обору-

дование (экстрактор) для дополнительной переработки и

выделения в итоге очищенной жировой эмульсии.

В свою очередь жировая эмульсия также проходит до-

полнительную обработку – фильтрацию, очищаясь от ка-

ких-либо примесей.

В результате такого многоуровневого

В результате такого многоуровневоготехнологического процесса получается очищенный концен-

трированный продукт – нерафинированное растительное

масло. Полученный методом экстрагирования нерафини-

рованный продукт при относительно невысокой стоимости

сохраняет в своем составе комплекс полезных жизненно

важных веществ.

Рафинация

Большинство потребителей выбирают в магазинах рафи-

нированное подсолнечное масло, так как оно не имеет вы-

раженного запаха и вкуса. Взгляды потребителей и специ-

алистов в выборе растительного масла различаются. По

мнению последних, пищевая ценность рафинированного

масла снижена, поскольку в этом продукте в результате тех-

нологической обработки существенно уменьшается уровень

полезных нутриентов.

В составе такого масла сохраняется

В составе такого масла сохраняетсялишь незначительное количество незаменимых жирных

кислот, включая линоленовую и линолевую, а также неко-

торых витаминов. Поэтому среди всех видов масла рафи-

нированное считается наименее полезным для здоровья.

В процессе рафинации подсолнечное масло проходит не-

сколько этапов обработки.

На первоначальном этапе подготовленное сырье тщательно

очищается от всех присутствующих в нем примесей, затем

постепенно подвергается процессам отстаивания, филь-

трации и центрифугирования.

Далее следует этап гидратации, или обработки полученной

жировой эмульсии горячей водой около 70 °С. Такой спо-

соб обработки позволяет удалить из жировой смеси лиш-

ние отходы, которые способствуют порче продукта.

Следующий этап рафинации масла – нейтрализация – со-

стоит в удалении из смеси свободных жирных кислот, пе-

стицидов и тяжелых металлов, окисляющих продукт и

приводящих к быстрой порче. Одним из недостатков ра-

финированного масла является низкое содержание фос-

фолипидов – веществ, служащих строительным материа-

лом для всех клеток организма, выполняющих защитную

и структурообразующую функцию.

Отбеливание – это очищение смеси органическими адсор-

бентами от красящих пигментов, в частности каротиноидов,

и осветляющих продукт. Известно, что пигментные вещества

содержатся в семенах подсолнечника и при обработке пе-

реходят в жировую смесь, придавая ей характерный запах

и ярко выраженный вкус. Удаление пигментов в процессе

отбеливания делает растительное масло абсолютно бес-

цветным и не имеющим никакого запаха.

После пройденных этапов масло подвергается процессу

дезодорации – удалению из состава всех ароматических

веществ под воздействием горячего пара при высоком

температурном режиме – 220 °С. Удаление примесей, бел-

ковых и ароматических веществ, позволяет значительно

увеличить сроки хранения готового продукта.

Заключающий технологический этап – вымораживание

масла – состоит в удалении из его состава восковых кис-

лот. Эти вещества присутствуют на оболочке семян подсо-

лнечника и выполняют защитную функцию. Попадая же в

результате обработки в растительное масло, они придают

ему мутный вид. Вымораживание полностью очищает жир-

ную смесь от восков и делает ее бесцветной.

Таким образом, применение разных технологий произ-

водства растительного подсолнечного масла позволяет

произвести продукты с различными органолептическими

характеристиками.

Тем не менее, несмотря на некоторые

Тем не менее, несмотря на некоторыеразличия, каждый из видов растительного масла, произ-

веденный в соответствии с технологическими требовани-

ями, представляет качественный пищевой продукт. Выбор

определенного вида растительного масла зависит прежде

всего от персональных вкусовых предпочтений каждого

потребителя.

Смотрите также

Овощеводство Выращивание томатов в теплице

26.09.2020

СЗР, удобрения Говорим «кремний», подразумеваем «кремень»

26.09.2020

Партнеры

Будь в курсе!

подпишитесь

на электронную версию

журнала и новости

Мы в соцсетях :

Способы производства растительного масла | Питомник ВАСХНиЛ

- Способ 1.

Экстракция и рафинация – выгодно, а потому популярно

Экстракция и рафинация – выгодно, а потому популярно - Трансжиры. О чем молчат производители?

- Способ 2. Холодное прессование – «живое» масло по рецепту предков

- Способ 3. Горячее прессование – компромисс между ценой и пользой

- О чем расскажет этикетка?

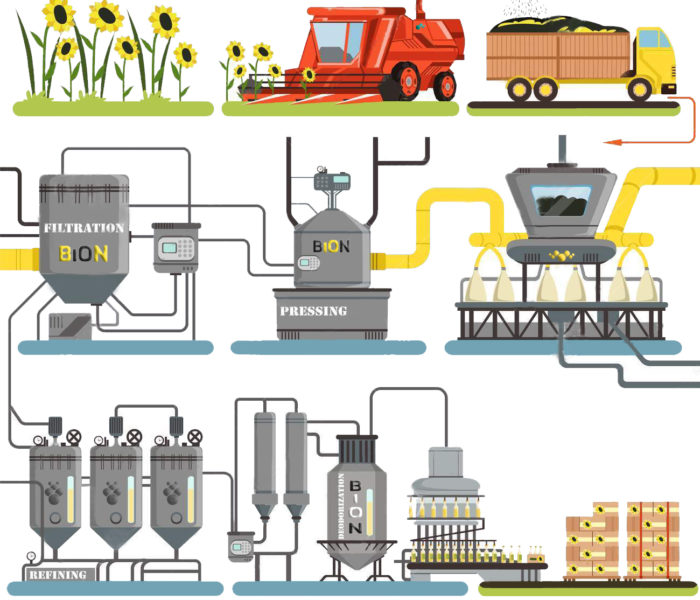

От обилия растительных масел на полках продовольственных магазинов у современно гурмана глаза разбегаются. Производители предлагают огромный выбор от привычного подсолнечного и оливкового сортов до экзотических вариантов, например, масел, полученных из семян чиа, тмина, кунжута, мякоти кокоса и т.д.

И каждый называет свою продукцию полезной. Но так ли это на самом деле? Давайте разберемся, как именно изготавливаются растительные масла, и какие из них окажутся по-настоящему натуральными и ценными для человека.

Рассмотрим три популярных способа производства растительных масел и выберем самый полезный для здоровья.

Способ 1.

Экстракция и рафинация – выгодно, а потому популярно

Если окинуть полки магазинов с растительным маслом даже беглым взглядом, то самым частым гостем на них будет продукт с надписью «рафинированное». И это не удивительно.

И это не удивительно.

Ведь рафинация (или экстракция) – наиболее выгодный и экономичный способ получения жировой субстанции. Он позволяет извлечь из сырья до 99% растительных жиров. Соответственно и цена на него для покупателя устанавливается максимально привлекательная.

Но что стоит за дешевизной продукта? Сколько в нем реальной пользы – витаминов, минералов, незаменимых жирных кислот? Или только угроза для здоровья? Ответы на эти вопросы становятся более очевидными, если разобраться в технологии получения рафинированного масла.

Стремясь получить максимальный процент извлечения жирового продукта из семечки, крупные производители минуют стадию прессования и сразу подвергают сырье экстракции при помощи органических растворителей.

Метод экстракции основан на способности масел растворяться в органических растворителях вроде бензина или гексана. Для получения рафинированного продукта сырье сначала смешивают с растворителями, а затем с помощью процесса дистилляции проводят их отгонку и сепарируют получившееся масло.

Процесс рафинации масла состоит из нескольких этапов:

- Механическая очистка – отделение взвешенных примесей, таких как частички мезги, жмыха, пыли, воды, посредством отстаивания, фильтрования и центрифугирования (разделение неоднородных систем в центрифугах).

- Гидратация – извлечение из нерафинированного масла фосфатидов и других веществ в перемешивающих емкостях при температуре 45-70°C, с добавлением лимонной или фосфорной кислоты. После чего осуществляется сушка масла при t 85-90°C.

- Нейтрализация (щелочная очистка) – удаление свободных жирных кислот, которые отрицательно влияют на вкус масла и ускоряют окисление жиров, приводящее к их порче.

- Отбеливание, дезодорирование – адсорбционная очистка от пигментов, остатков фосфатидов и мыла после щелочной нейтрализации. Процесс проходит в вакууме, при температуре 85-110°C. В качестве адсорбента используют глину.

- Вымораживание – из масел удаляют воскоподобные вещества с помощью осадочной горной породы, состоящей из останков диатомовых водорослей, либо перлита.

Медленно охлаждают до температуры 5-8°C, затем выдерживают несколько часов и отправляют на фильтрацию.

Медленно охлаждают до температуры 5-8°C, затем выдерживают несколько часов и отправляют на фильтрацию.

Трансжиры. О чем молчат производители?

По одному описанию технологического процесса получения рафинированных масел можно понять, что ни о каких полезных свойствах продукта речи уже идет. В биологическом отношении конечный продукт никакой ценности для организма не представляет, поскольку витамины и полезные вещества оттуда уже удалены.

Более того, если производитель разбавил масло или провел некачественную очистку от химии, оно может содержать искусственные трансжиры, в которых присутствуют трансизомеры и другие вредные компоненты. Также переходу натуральных жиров в транс-фигурацию способствует сильный нагрев масла.

Для человеческого организма трансжиры опасны тем, что блокируют перенос питательных веществ через внутрь клетки, закупоривают их, препятствуя внутриклеточному обмену веществ – подпитке полезными веществами и выведению отходов, токсинов и других продуктов жизнедеятельности наружу.

В результате клеточный метаболизм нарушается, приводя к атеросклерозу, сахарному диабету, гипертензии, онкологии, сердечным и аутоиммунным заболеваниям.

Ситуация усложняется тем, что в российских стандартах до сих пор отсутствуют нормы содержания трансжиров в продуктах питания. Их присутствие в растительных маслах может доходить до 25%, хотя безопасный для здоровья порог не должен превышать 8%.

Вы никогда не узнаете, сколько транжиров содержит купленная вами бутылка рафинированного масла. Информации об этом нет ни на одной этикетке.

Способ 2.

Холодное прессование – «живое» масло по рецепту предков

Холодный механический отжим семечек в деревянной ступке при комнатной температуре – именно так испокон веков получали растительное масло наши пращуры. При этом получившийся продукт обладал не только неповторимым нежным вкусом ароматом, но и сохранял в себя все полезные свойства растения – витамины, минералы, ценные для человека жирные кислоты. Не зря сыродаленное масло еще называют «живым».

Чуть позже появились механические пресса, которые позволили прикладывать меньше усилий к процессу сыродавления, но при этом сохранили главное, деревянную емкость и желобок, чтобы ни семена, ни масло не соприкасались с металлом. И таким образом не теряли ценных качеств. Максимальная температура в прессах при холодном отжиме составляет 25-32°С. Семечки предварительно очищаются от сора, промываются, просушиваются.

Особенность такого масла заключаются в коротком сроке хранения, не более четырех месяцев в прохладном темном месте, а также в характерном осадке, который говорит об отсутствии фильтрации.

Разумеется, масло холодного отжима стоит дороже. Ведь на его производство уходит больше сырья, а конечного продукта выходит меньше в отличие от масел, полученных путем сложных химических процессов. Стоимость «живого» продукта не останавливает приверженцев правильного питания, ведь для них нет ничего ценнее здоровья.

Это интересно! Современные биоэнергетические приборы зафиксировали существенную разницу в состоянии энергетического поля у «живого» масла, полученного дедовским способом, и масел с промышленного конвейера. Положительная энергетика первого оказалась более мощной. Также безусловную пользу масла холодного отжима подтвердили научно-экспериментальные исследования.

Положительная энергетика первого оказалась более мощной. Также безусловную пользу масла холодного отжима подтвердили научно-экспериментальные исследования.

Способ 3.

Горячее прессование – компромисс между ценой и пользой

Чтобы увеличить выход масла при прессовании сырья и при этом сохранить его полезные компоненты, современные производители стали применять метод «горячего» отжима с предварительным нагреванием семян.

Измельченные семена прогревают до температуры 110-120°С и отправляют в шнековый пресс (устройство, похожее на мясорубку). Вследствие трения температура в камере поднимается и масла выходит больше, чем при холодном прессовании. Но из-за нагрева и соприкосновения продукта с металлом оно все же теряет долю биологически активных веществ, включая часть Омега кислот.

Таким образом, в результате горячего отжима получается натуральное масло более низкого качества. Продукт обладает ярким цветом, выразительным ароматом и хранится дольше масла холодного отжима.

О чем расскажет этикетка?

Итак, прежде чем снять бутылочку с заветным маслом с полки магазина или положить в виртуальную корзину на сайте, определитесь, для чего вам нужен продукт: пожарить яичницу без запаха масла или все же получить пользу для организма. После чего обратите внимание на этикетку, на ней должна быть указана характеристика масла.

Масло холодного отжима – прессованный (сыродавленный) продукт после механической очистки сырья. Такое масло сохранило в себе всю пользу от исходной семечки: витамины, минералы, незаменимые жирные кислоты. Подходит для заправки салатов и других готовых блюд, употребляется в чистом виде, наружного применения, добавляется в домашнюю косметику. Редко подходит для нагрева и жарки.

Нерафинированное масло – продукт полученный методом экстракции, прошедший обработку острым паром при t 180-220°C и механическую очистку. В нем остаются триглицериды, витамины А, Е, К; жирные кислоты – олеиновая, линолевая, линоленовая, фосфатиды, воск, каротин, ароматические вещества и другие соединения. Часто присутствует запах и привкус исходного сырья.

Часто присутствует запах и привкус исходного сырья.

Рафинированное недезодорированное масло – гидратированный продукт, прошедшее щелочную очистку, без полезных составляющих. В нем сохраняются только триглицериды и ароматические вещества. Может присутствовать запах и вкус семечки.

Рафинированное дезодорированное масло – прошло почти все стадии очистки, в том числе отбеливание. Продукт лишен не только пользы, но и запаха, вкуса. Популярный товар масс-маркетов часто используется для жарки, приготовления кулинарных жиров.

Обезличенное масло – продукт, прошедший стадию вымораживания, как правило, не продается в магазинах. Из него изготавливают маргарин, майонез, кулинарные жиры, применяют при консервировании.

Вместо вывода

Какое из масел будет чаще присутствовать в вашем рационе, решать только вам. Это зависит от степени серьезности отношения к своему здоровью и здоровью близких, а также от индивидуальных вкусовых предпочтений.

Мы со своей стороны можем предложить вам на 100% «живое» и полезное масло прямо здесь и сейчас.

Подсолнечное масло: свойства и производство

Подсолнечное растение, имеющее ботаническое название Helianthus annuus , является источником одного из самых популярных растительных масел — подсолнечного масла. Подсолнечник выращивают во многих странах мира, в том числе и в Индии. Доступны различные виды семян подсолнечника, которые содержат масла различной степени ненасыщенности. Некоторые разновидности семечек подсолнечника употребляются в пищу непосредственно как вкусная и питательная закуска и известны как кондитерские (или немасляные) семечки. Некоторые семена подсолнечника имеют либо высокое содержание олеиновой кислоты, либо высокое содержание линолевой кислоты. Другие сорта используются для получения подсолнечного масла, и их посевы называются масличными культурами подсолнечника. Каждый сорт семян подсолнечника имеет уникальное содержание насыщенных, мононенасыщенных и полиненасыщенных жирных кислот. Подсолнечное масло используется в качестве растительного масла, а богатые белком обезжиренные жмых или шрот используются в качестве компонента рецептур кормов для животных. В садах выращивают также несколько многолетних видов подсолнечника.

Подсолнечное масло используется в качестве растительного масла, а богатые белком обезжиренные жмых или шрот используются в качестве компонента рецептур кормов для животных. В садах выращивают также несколько многолетних видов подсолнечника.

Растения подсолнуха, даже во время роста, днем наклоняются к солнцу и получают больше солнечного света для фотосинтеза. Это отслеживание солнца растением известно как «гелиотропизм». Это продолжается в течение короткого времени, когда растение подсолнуха цветет. Молодые головки подсолнечника днем следят за солнцем. Отсюда и их название «подсолнух»!

В данной серии статей обсуждаются выращивание сельскохозяйственных культур, свойства подсолнечного масла, методы его производства и очистки, области применения и коммерческие аспекты.

ВЫРАЩИВАНИЕ И УРОЖАЙНОСТЬ

Подсолнечник можно выращивать в любое время года, т. е. в хариф, раби или весной, по всей Индии. Это занимает от 80 до 90 дней в Харифе, от 105 до 130 дней в Раби и от 100 до 110 дней в весенний сезон. Подсолнечник, в отличие от большинства других культур, не зависит от времени года и длины дня.

Подсолнечник, в отличие от большинства других культур, не зависит от времени года и длины дня.

В Европе подсолнечник ежегодно выращивают в относительно теплых регионах, таких как Франция, Венгрия, Румыния, Болгария, Испания, Италия, Украина и Россия. Подсолнечник является важной культурой для производителей в США, особенно на северных равнинах Дакоты до Техаса.

Семена подсолнечника масличного типа, которые используются для извлечения масла, содержат от 38 до 50% масла и около 20% белка. Другими словами, из 1,398 кг семян подсолнечника можно получить один литр (1 литр) масла. Фактический выход масла зависит от географических факторов (почва, погода), качества семян, методов и параметров экстракции и т. д. Фактический выход подсолнечного масла может составлять около 42 г из 100 г семян.

Подсолнечник – одна из важнейших масличных культур, выращиваемых в странах с умеренным климатом. Подсолнечное масло считается пищевым маслом премиум-класса из-за высокого содержания ненасыщенных жирных кислот, которые считаются полезными для здоровья. Подсолнечное масло является предпочтительным растительным маслом среди потребителей во всем мире. В Индии подсолнечное масло является самым продаваемым растительным маслом в сегменте фирменных масел.

Подсолнечное масло является предпочтительным растительным маслом среди потребителей во всем мире. В Индии подсолнечное масло является самым продаваемым растительным маслом в сегменте фирменных масел.

СВОЙСТВА

Семена подсолнечника содержат до 50% триглицеридного масла и до 20% белка. Небольшие количества воска также присутствуют в масле. Также присутствуют значительные количества витаминов, минералов и токоферолов (витамин Е). Магний, медь, железо, кальций, цинк, натрий, калий, фосфор, селен и марганец содержатся в семенах подсолнечника. Подсолнечное масло также богато омега-6 жирными кислотами. Подсолнечное масло не содержит диетического холестерина.

Обычное подсолнечное масло обычно содержит около 69 % линолевой (C18:2) кислоты, около 20 % олеиновой (C18:1) кислоты и около 11 % насыщенных жирных кислот — стеариновой (C18:0) кислоты 6 % и пальмитиновой (C16: 0) кислота 5%. Тем не менее, был принят ряд стратегий для представления расширенного ассортимента подсолнечных масел с повышенным содержанием олеиновой, стеариновой (С18:0) кислот, линолевой и пальмитиновой (С16:0) кислот и низконасыщенных жирных кислот. Продолжаются исследования новых сортов семян подсолнечника, чтобы попытаться разработать семена и изменить их профиль жирных кислот для улучшения функциональных свойств масла.

Продолжаются исследования новых сортов семян подсолнечника, чтобы попытаться разработать семена и изменить их профиль жирных кислот для улучшения функциональных свойств масла.

Существует четыре основных сорта подсолнечного масла, которые производятся в промышленных масштабах из соответствующих сортов семян подсолнечника. Эти типы – с высоким содержанием линолевой кислоты, с высоким содержанием олеиновой кислоты, со средним содержанием олеиновой кислоты и с высоким содержанием стеариновой кислоты в сочетании с высоким содержанием олеиновой кислоты. Содержание основных жирных кислот в этих разновидностях указано в следующей таблице.

ТАБЛИЦА 1: СОДЕРЖАНИЕ ЖИРНЫХ КИСЛОТ В РАЗЛИЧНЫХ ВИДАХ ПОДСОЛНЕЧНОГО МАСЛА СОДЕРЖАНИЕ ОСНОВНЫХ ЖИРНЫХ КИСЛОТ, % Тип с высоким содержанием линолевой кислоты Линолевая (C18:2) кислота 69% Высокоолеиновый тип Олеиновая (C18:1) кислота 82% Среднеолеиновый тип Олеиновая (C18:1) кислота 65% Высокостеариновый с высокоолеиновым типом Стеариновая (C18:0) кислота 18% и олеиновая (C18:1) кислота 72%

Подсолнечник жидкий при комнатной температуре. Сырое масло может помутнеть зимой при более низких температурах из-за осаждения парафинов. Рафинированное подсолнечное масло представляет собой прозрачную жидкость слегка янтарного цвета со слегка жирным запахом. Типичные физические свойства подсолнечного масла перечислены в следующей таблице.

Сырое масло может помутнеть зимой при более низких температурах из-за осаждения парафинов. Рафинированное подсолнечное масло представляет собой прозрачную жидкость слегка янтарного цвета со слегка жирным запахом. Типичные физические свойства подсолнечного масла перечислены в следующей таблице.

ТАБЛИЦА 2: ТИПИЧНЫЕ ФИЗИЧЕСКИЕ СВОЙСТВА ПОДСОЛНЕЧНОГО МАСЛА

| ФИЗИЧЕСКИЕ СВОЙСТВА | ЗНАЧЕНИЯ |

| Значение омыления | 188 – 194 |

| Йодное число | 120 – 145 |

| Неомыляемые вещества | 1,5 – 2,0 % |

| Вязкость при 25 град. C (нерафинированное масло) | 0,04914 кг/м*с |

| Точка дымления (нерафинированное масло) | 107 град. С С |

| Точка дымления (рафинированное масло) | 232 град. С |

Типичный питательный состав 100 г подсолнечного масла представлен в следующей таблице.

ТАБЛИЦА 3: ТИПИЧНЫЙ ПИТАТЕЛЬНЫЙ СОСТАВ ПОДСОЛНЕЧНОГО МАСЛА (100 г)

| ОПИСАНИЕ | КОЛИЧЕСТВО В 100 г |

| Энергия | 3700 кДж / 900 ккал |

| Насыщенные жирные кислоты | 11 – 12 г |

| Мононенасыщенные жирные кислоты | 24 – 27 г |

| Полиненасыщенные жирные кислоты | 62 – 64 г |

| 62 – 64 г |

| 0 г |

| Витамин Е | 45 – 90 мг |

[Источник – FEDIOL]

Содержание витамина Е в подсолнечном масле составляет от 375 до 750% рекомендуемой суточной нормы (RDA) этого витамина. Подсолнечное масло является одним из лучших натуральных пищевых источников витамина Е.

Подсолнечное масло является одним из лучших натуральных пищевых источников витамина Е.

ПРОИЗВОДСТВО

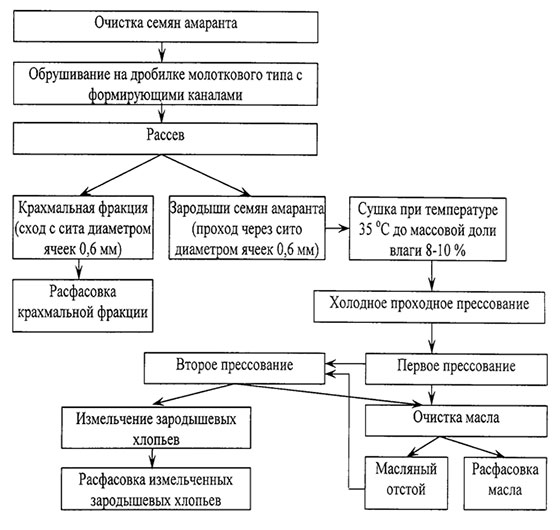

Семена подсолнечника, полученные при возделывании масличных культур, используются для производства подсолнечного масла. Кондитерские семечки подсолнечника перерабатываются либо вместе с их шелухой (оболочкой), либо после удаления шелухи полученные ядра перерабатываются для получения желаемых снэков.

Из-за высокого содержания масла семена подсолнечника могут быть переработаны для получения масла с использованием экспеллеров, а также с использованием методов экстракции растворителем.

Для производства масла из семян подсолнечника их необходимо сначала очистить от посторонних включений и пыли. Очищенные семена обычно шелушат, т. е. удаляют оболочку для отделения ядер с помощью центробежного или пневматического шелушителя или лущильщика. Во время шелушения удаляется от 20% до 30% шелухи. Удаление шелухи улучшает качество масла, а также шрота.

Очищенные от шелухи семечки подсолнечника перемалываются для получения жмыха грубого помола. Затем его измельчают в однородные мелкие частицы с помощью молотковых мельниц или желобчатых валков.

Затем его измельчают в однородные мелкие частицы с помощью молотковых мельниц или желобчатых валков.

Затем эту мелкую муку нагревают, а затем прессуют в прессах для получения масла. Обезжиренная мука содержит некоторое количество остаточного масла, которое экстрагируется с помощью экстракции растворителем.

В процессе экспеллера ядра подсолнечника измельчаются под давлением, чтобы удалить из них масло. Этот метод может использовать или не использовать более высокие температуры. Масло холодного отжима имеет более низкое содержание свободных жирных кислот и меньшее количество продуктов окисления по сравнению с маслом, полученным при более высоких температурах. Это масло фильтруется для удаления любых твердых частиц. Подсолнечное масло жмыха можно использовать непосредственно для потребления в различных целях.

Вторым и наиболее часто используемым производственным процессом для производства подсолнечного масла является процесс экстракции растворителем с использованием гексана пищевого качества в качестве растворителя. Гексан пропускают через жмых или шрот, чтобы получить смесь масла и растворителя, называемую мисцелла. Растворитель удаляют из масла и оставшегося шрота на отдельных установках для получения десольвентизированного подсолнечного масла и шрота. Для производства экстрагированного подсолнечного масла в промышленных масштабах используются заводы по экстракции растворителем большой мощности. Это масло проходит дальнейшую обработку для удаления свободных жирных кислот, смол, цвета, воска и запаха путем щелочной очистки, рафинирования, отбеливания, вымораживания и дезодорации.

Гексан пропускают через жмых или шрот, чтобы получить смесь масла и растворителя, называемую мисцелла. Растворитель удаляют из масла и оставшегося шрота на отдельных установках для получения десольвентизированного подсолнечного масла и шрота. Для производства экстрагированного подсолнечного масла в промышленных масштабах используются заводы по экстракции растворителем большой мощности. Это масло проходит дальнейшую обработку для удаления свободных жирных кислот, смол, цвета, воска и запаха путем щелочной очистки, рафинирования, отбеливания, вымораживания и дезодорации.

Как правило, экстракция масла сначала с помощью экспеллеров с последующим удалением остаточного масла в жмыхе или муке с использованием экстракции растворителем дает несколько преимуществ с точки зрения выхода и качества.

Масла, полученные обоими этими способами, подвергаются рафинированию для получения рафинированного подсолнечного масла.

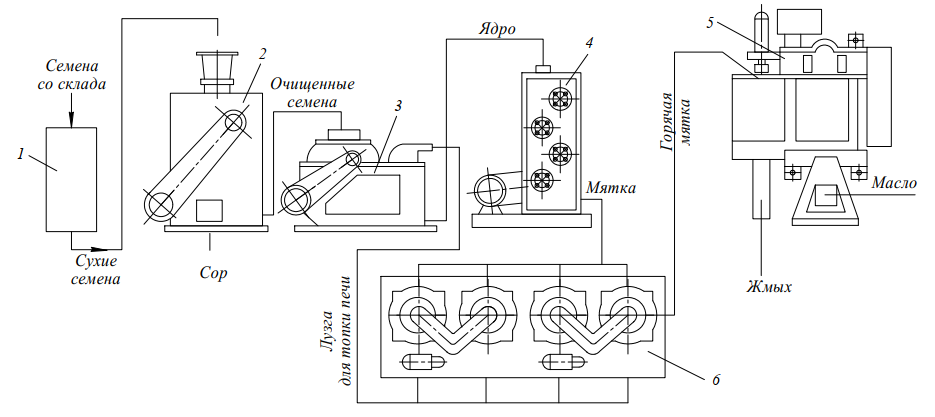

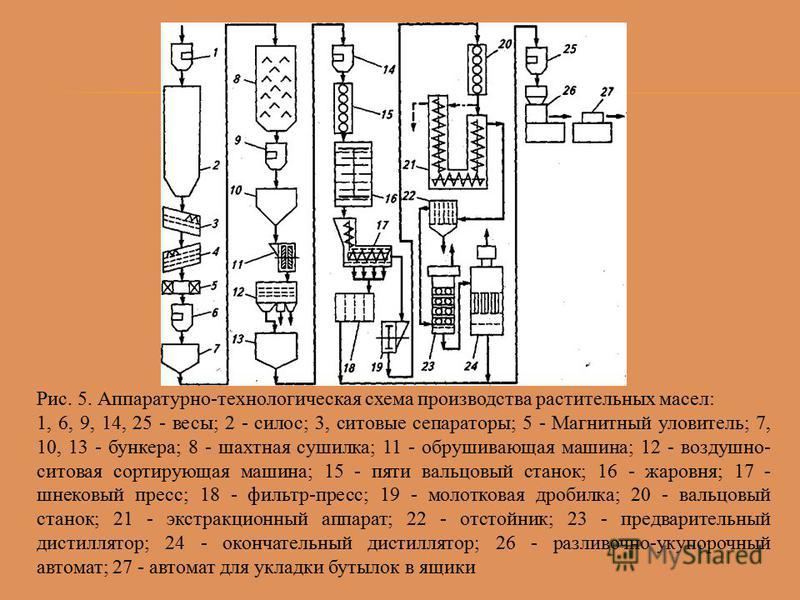

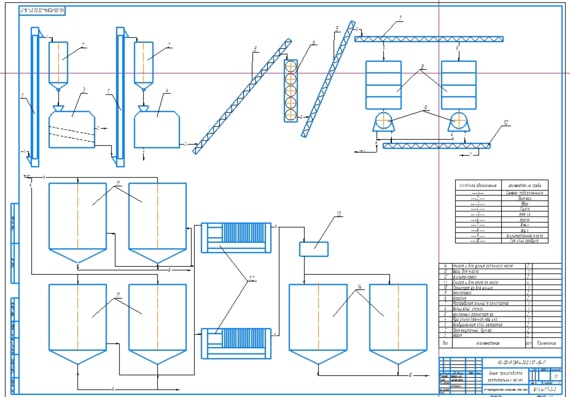

Принципиальная схема переработки семян подсолнечника и методы экстракции масла представлены на следующем рисунке.

РИС. 1: ПЕРЕРАБОТКА СЕМЯН ПОДСОЛНЕЧНИКА И СПОСОБЫ ОТЖИМА МАСЛА

Вам могут быть интересны:

Узнайте все о коммерческих аспектах производства подсолнечного масла в Индии предоставление надежных технологических решений для масложировой промышленности. Мы известны своими надежными, универсальными и рентабельными установками и оборудованием. Вот почему более 500 клиентов в 65 странах полагаются на нас в решении своих задач обработки, больших или малых. Если вы хотите узнать больше о нашем оборудовании для предварительного кондиционирования и приготовления пищи, пожалуйста, заполните форму ниже:

«*» указывает обязательные поля

Линия по производству подсолнечного масла для завода по производству подсолнечного масла для производства рафинированного растительного масла

Перейти к содержанию- Посмотреть увеличенное изображение

Подсолнечное масло — это превосходное растительное масло, которое извлекается из семян подсолнечника, начиная с предварительной обработки семян подсолнечника, предварительного прессования, выщелачивания зародышевого материала, десольвентизации влажной муки и процесса переработки неочищенного подсолнечного масла. Подсолнечное масло богато линолевой кислотой, которая помогает снизить уровень холестерина в крови в организме и полезна для защиты сердечно-сосудистой системы. Помимо ненасыщенных жирных кислот, подсолнечное масло также содержит витамин Е, фолиевую кислоту, железо, калий, цинк и другие необходимые питательные вещества.

Подсолнечное масло богато линолевой кислотой, которая помогает снизить уровень холестерина в крови в организме и полезна для защиты сердечно-сосудистой системы. Помимо ненасыщенных жирных кислот, подсолнечное масло также содержит витамин Е, фолиевую кислоту, железо, калий, цинк и другие необходимые питательные вещества.

В настоящее время подсолнечное масло, продаваемое на рынке, в основном производится путем предварительного отжима и выщелачивания без шелухи. Технология прессования и выщелачивания без шелухи является ключевым моментом линии по производству подсолнечного масла, которая позволяет избежать негативного воздействия чрезмерной очистки, высокой температуры, кислотного и щелочного воздействия на масла, так что питательные вещества в масле могут быть хорошо сохранены. Например, содержание витамина Е в очищенном от скорлупы подсолнечном масле составляет 75,5 мг/100 г. Однако при отжиме-выщелачивании семян с скорлупой каждые 100 г подсолнечного масла содержат только 41,62 мг витамина Е. Более того, нет контакта с алканом в процессе отжима-выщелачивания без шелухи, что позволяет избежать образования транс-жиров. кислоты.

Более того, нет контакта с алканом в процессе отжима-выщелачивания без шелухи, что позволяет избежать образования транс-жиров. кислоты.

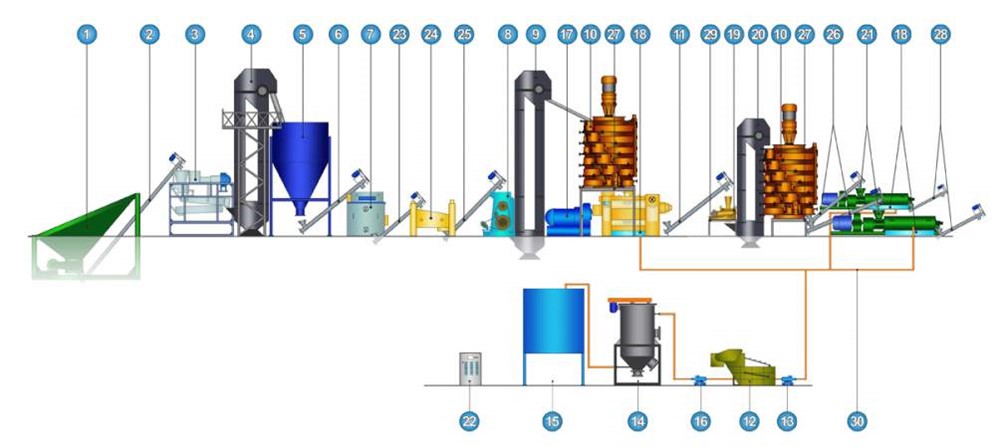

Технологические характеристики подсолнечного масла первого сорта: Прежде всего, семена подсолнечника отбираются и очищаются от примесей, затем семена очищаются от шелухи и измельчаются. После этого зародыши шелушат и пропаривают на сковороде, обжаренный продукт предварительно отжимают от масла и извлекают остатки масла выщелачиванием растворителем, затем сырое масло очищают путем осаждения и фильтрации. Наконец, масло растворяется, рафинируется, обесцвечивается, нейтрализуется и дезодорируется, превращаясь в рафинированное масло. В частности, операционные этапы и оборудование для переработки подсолнечного масла следующие:

Выберите семена подсолнечника с содержанием масла 30~50%, и материал семян содержит определенные примеси (осадок, камни, железные опилки и т. д.), которые должны быть удалены путем очистки сита и магнитного сепаратора.

д.), которые должны быть удалены путем очистки сита и магнитного сепаратора.

Сито для очистки масла, магнитный сепаратор.

Сито для очистки масла в основном предназначено для удаления примесей из семенного материала, а магнитный сепаратор может удалять железные опилки.

(1.) Машина приводится в движение вибрационным двигателем, а размер силы возбуждения, направление вибрации и наклон корпуса сита можно регулировать в соответствии с характеристиками семян масличных культур, что очищает масло. тщательно и чисто;

(2.) Очистка масличных культур может снизить износ последующего оборудования, а также уменьшить количество пыли в цеху;

(3.) Плавная работа, хороший эффект очистки и высокая эффективность производства.

Семена подсолнечника должны быть отжаты после шелушения, что может повысить производительность и качество масла. После того, как семена подсолнечника просеиваются через вибросито, а затем помещаются в вертикальный центробежный лущильник для отделения шелухи. После сепарации содержание скорлупы в ядрах подсолнечника менее 10%, а содержание ядер в скорлупе менее 1%.

После сепарации содержание скорлупы в ядрах подсолнечника менее 10%, а содержание ядер в скорлупе менее 1%.

Машина для шелушения и дробления семян подсолнечника

Особенности процесса (1.) Машина для шелушения зубчатых роликов в основном использует высокоскоростное вращение специального износостойкого ролика для измельчения материала (традиционный валковая дробилка использует низкоскоростное дробление), чтобы сформировать высокопроизводительный механизм. Вальцовый шелушитель состоит из трансмиссионного устройства, рамной части, дробящего вальца, механического пружинного устройства, рычажного механизма и т. д.;

(2.) Зубчато-роликовый шелушильный станок делится на двойные валки и четыре валка (т.е. на две пары валков). Он подходит для шелушения семян подсолнечника и измельчения семян подсолнечника, что может обеспечить отслаивание зародыша и предварительное прессование семян подсолнечника, и это ключевое оборудование для производственной линии предварительной обработки; (3. ) Зубчатый валковый шелушильный станок имеет преимущества небольшого объема, большого коэффициента дробления, низкого уровня шума, простой конструкции, удобного обслуживания, высокой производительности, однородного размера частиц измельчаемого материала, простоты обслуживания, чувствительной защиты от перегрузки, безопасности и надежности. функции.

) Зубчатый валковый шелушильный станок имеет преимущества небольшого объема, большого коэффициента дробления, низкого уровня шума, простой конструкции, удобного обслуживания, высокой производительности, однородного размера частиц измельчаемого материала, простоты обслуживания, чувствительной защиты от перегрузки, безопасности и надежности. функции.

Прокатывание зародыша заключается в измельчении сломанных масличных семян в зародышевые хлопья определенной толщины, что является важным процессом предварительной обработки. Его роль заключается в разрушении клеточной ткани, чтобы масло можно было легко извлечь.

ОборудованиеМашина для отслаивания эмбрионов

Особенности процесса (1.) Это может увеличить площадь поверхности семян и уменьшить толщину семян, что может не только повысить способность семян к абсорбции влаги и нагреть, но и ускорить испарение влаги в процессе жарки на пару;

(2.) Машина имеет большую суточную производительность, стабильную работу и надежное давление в гидравлической системе. Более того, между роликами имеется буферное устройство, чтобы уменьшить столкновение между роликами и увеличить срок службы роликов; Машина для отслаивания эмбрионов

Более того, между роликами имеется буферное устройство, чтобы уменьшить столкновение между роликами и увеличить срок службы роликов; Машина для отслаивания эмбрионов

(3.) обладает характеристиками большой производительности, равномерного прокатывания эмбрионов, хорошей стабильностью и удобством в эксплуатации.

Термическая обработка является одним из наиболее важных процессов при экстракции масел, включая смачивание и нагревание семян подсолнечника. На производстве его называют пропариванием или жарением зародыша, а пропаренный и прожаренный зародыш называют созревшим зародышем. Тепловой пресс зародыша называется горячим прессованием, а семена подсолнечника в основном горячим прессованием. Термическая обработка оказывает непосредственное влияние на бесперебойность всего процесса производства масла, уровень выхода масла, качество нефтепродуктов и кеков.

ОборудованиеПаровая сковорода

Особенности процесса (1. ) Паровая сковорода представляет собой технологическое оборудование, которое смачивает и пропаривает эмбриональные хлопья для приготовления зрелых эмбрионов. , чтобы удовлетворить технологические требования к отжиму масла. Наш отпариватель также можно использовать в качестве умягчителя.

) Паровая сковорода представляет собой технологическое оборудование, которое смачивает и пропаривает эмбриональные хлопья для приготовления зрелых эмбрионов. , чтобы удовлетворить технологические требования к отжиму масла. Наш отпариватель также можно использовать в качестве умягчителя.

(2.) Наша пароварка имеет функции конденсации масла и повышения выхода масла, что является необходимым оборудованием для предварительной обработки растительного масла на заводах по производству растительного масла; (3.) Он может регулировать структуру масла, чтобы предотвратить блокировку масла.

В производстве для извлечения масла из семян подсолнечника в основном используются методы предварительного отжима и выщелачивания растворителем. Предварительное прессование может выжать часть масла из сырья, чтобы улучшить эффект масла.

ОборудованиеZY24(202-3) машина для предварительного отжима масла, устройство для выщелачивания растворителем.

Технологические характеристики машины предварительного отжима масла ZY24(202-3) (1. ) Спиральный пресс типа 202-3 подходит для методов предварительного отжима и выщелачивания или двухкратного процесса измельчения овощей завод по производству масла, который подходит для обработки семян с высоким содержанием масла, таких как семена подсолнечника;

) Спиральный пресс типа 202-3 подходит для методов предварительного отжима и выщелачивания или двухкратного процесса измельчения овощей завод по производству масла, который подходит для обработки семян с высоким содержанием масла, таких как семена подсолнечника;

(2.) После предварительного прессования структура жмыха рыхлая, но не измельченная, что способствует проникновению растворителя, а содержание масла и влажность жмыха подходят для выщелачивания;

(3.) Качество добытого масла лучше, чем один отжим или одно выщелачивание масла.

| Вместимость: | 45-50T/24H(Например, семена подсолнечника) |

| Остаточное масло в жмыхе: | 13% вокруг (при нормальном состоянии предварительной обработки) |

| Мощность: | И255М-6,1000Р/М, 30кВт, 220/380В, 50ХЗ |

| Вес нетто: | Почти 5500 кг |

| Габаритные размеры: | 2,90×1,85×3,64 м |

(1. ) После отжима отжатые лепешки отправляются на выщелачивание для извлечения масла, затем извлеченное масло может быть очищено, а растворителем обычно является бензин № 6 . Для десольвентизации влажной масляной муки: масляная мука, выгружаемая из выщелачивающего устройства, содержит 25–35% растворителя и должна быть удалена путем сушки и охлаждения лепешек в десольвентизаторе-тостере, а извлеченный растворитель может быть рециркулирован для следующего использования. Между тем смешанная нефть, которая выгружается из устройства для выщелачивания, очищается путем выпаривания с паром, отгонки и осаждения-фильтрации;

) После отжима отжатые лепешки отправляются на выщелачивание для извлечения масла, затем извлеченное масло может быть очищено, а растворителем обычно является бензин № 6 . Для десольвентизации влажной масляной муки: масляная мука, выгружаемая из выщелачивающего устройства, содержит 25–35% растворителя и должна быть удалена путем сушки и охлаждения лепешек в десольвентизаторе-тостере, а извлеченный растворитель может быть рециркулирован для следующего использования. Между тем смешанная нефть, которая выгружается из устройства для выщелачивания, очищается путем выпаривания с паром, отгонки и осаждения-фильтрации;

(2.) Повторное использование растворителей в производстве может снизить потребление растворителей, повысить безопасность и качество продукции;

(3.) Обратите внимание: процесс выщелачивания с предварительным отжимом подходит для крупномасштабной линии по производству подсолнечного масла (30 т/сутки или выше).

Этапы рафинации подсолнечного масла в основном такие же, как и для других растительных масел, включая рафинирование гидратацией, щелочную рафинацию, обесцвечивание, дезодорацию и депарафинизацию. Рафинированный продукт не только имеет светлый цвет, но и обладает высокой пищевой ценностью и хорошими вкусовыми качествами. Это хорошее пищевое масло.

Рафинированный продукт не только имеет светлый цвет, но и обладает высокой пищевой ценностью и хорошими вкусовыми качествами. Это хорошее пищевое масло.

Бак для щелочного рафинирования, машина для обессмоливания, бак для обесцвечивания, бак для дезодорации, бак для кристаллизации, пресс-фильтр для депарафинизации, масляные насосы и другие детали.

Особенности процесса (1.) Обессмоливание: при использовании прерывистого процесса рафинация заключается в нагревании масла до температуры от 40 до 85 ℃ путем добавления технической фосфорной кислоты концентрацией 85 %, что составляет 0,1 %~ 0,2% содержания масла к сырому маслу, смесь перемешивают в течение 0,5 ч для обессмоливания;

(2.) Щелочное рафинирование: затем добавляется щелочь для удаления кислоты путем добавления щелочи. Избыточное содержание щелочи составляет 0,2%~0. 4% от массы масла;

(3.) Промывка: масло промывается под абсолютным давлением 8 кПа (степень вакуума выше 700 мм рт. ст.) при температуре 90~95℃, а затем обезвоживается в вакуумной сушилке;

ст.) при температуре 90~95℃, а затем обезвоживается в вакуумной сушилке;

(4.) Обесцвечивание: активный белый грунт, на долю которого приходится 4%~6% жирного масла, добавляется для адсорбции пигментов для обесцвечивания, затем отработанный белый грунт фильтруется;

(5.) Дезодорация: обесцвеченное масло необходимо поместить в вакуум под давлением при температуре 230~250 ℃ и перегнать, пропуская прямой водяной пар под давлением 0,1~0,2 МПа в течение более 4 часов, затем охлаждая и тонко фильтруя.

(6.) Депарафинизация: дезодорированное подсолнечное масло также содержит небольшое количество воска, который перекачивается в предварительно охлажденный кристаллизатор и охлаждается с определенной скоростью в течение 8 часов, для ускорения реакции и равномерного охлаждения , необходимо соответствующее перемешивание, скорость перемешивания может составлять 10~15 об/мин. После охлаждения масла и его кристаллизации до определенной температуры перемешивание прекращают и выдерживают время выдержки кристаллов в течение 12 часов в кристаллизаторе. После этого масло и парафин отделяются пресс-фильтром с помощью сжатого воздуха. Слитое жидкое масло представляет собой готовое подсолнечное масло, которое может соответствовать стандарту высококачественных растительных масел.

После этого масло и парафин отделяются пресс-фильтром с помощью сжатого воздуха. Слитое жидкое масло представляет собой готовое подсолнечное масло, которое может соответствовать стандарту высококачественных растительных масел.

- По сравнению с другими методами отжима масла, предварительный отжим масла имеет преимущества простого процесса, меньшего количества вспомогательного оборудования, прочности адаптируемость к разновидностям масла, гибкое производство, хорошее качество масла, светлый цвет и чистый вкус.

- Однако после отжима в кеке остается высокое содержание масла, что приводит к высокому энергопотреблению и легкой потере деталей. Этот метод можно использовать для извлечения масла из арахиса, семян рапса, семян подсолнечника и других семян или орехов. В то же время предварительно отжатый жмых отправляется в цех выщелачивания для дальнейшего извлечения остаточного масла из жмыха для достижения лучшего эффекта маслопроизводства.

- Для этапа рафинации мы предоставляем полный комплект оборудования для процесса периодической рафинации, полунепрерывного процесса рафинации и полного непрерывного процесса рафинации (более 50 тонн в день).

- Процесс периодической рафинации имеет производительность от 1 до 30 тонн подсолнечного масла в сутки. Он отличается меньшими инвестициями, удобством в эксплуатации и небольшими размерами.

- Полунепрерывный процесс рафинации имеет ежедневную производительность 30~50 тонн растительного масла. Его можно использовать для различных типов переработки нефти, и он имеет преимущества низкого энергопотребления, более высокой скорости очистки, чем периодические и традиционные полунепрерывные процессы.

- Полный непрерывный процесс переработки имеет производственную мощность более 50 тонн в сутки. Обладая характеристиками высокой производительности рафинирования и низким потреблением вспомогательных материалов, полностью непрерывный процесс рафинирования может удовлетворить требования глубокой переработки продуктов.

Процесс требует непрерывной работы, которая подходит для крупномасштабного производства на предприятиях непрерывного производства.

Процесс требует непрерывной работы, которая подходит для крупномасштабного производства на предприятиях непрерывного производства.

Подсолнечное масло — это высококачественное пищевое масло, известное как «пищевое масло», которое стало предпочтительным маслом для потребителей и поваров. А по мировому потреблению подсолнечное масло занимает третье место среди всех растительных масел. Он обычно используется для приготовления пищи, например, из него делают маргарин, майонез, салатную заправку и салатное масло. Искусственные сливки, полученные с использованием подсолнечного масла, обладают прекрасными вкусовыми качествами и высоким содержанием ненасыщенных жирных кислот. В пищевой промышленности подсолнечное масло также используется для приготовления жареных блюд быстрого приготовления, таких как картофельные чипсы и кукурузные чипсы.

Экстракция и рафинация – выгодно, а потому популярно

Экстракция и рафинация – выгодно, а потому популярно Медленно охлаждают до температуры 5-8°C, затем выдерживают несколько часов и отправляют на фильтрацию.

Медленно охлаждают до температуры 5-8°C, затем выдерживают несколько часов и отправляют на фильтрацию.

Процесс требует непрерывной работы, которая подходит для крупномасштабного производства на предприятиях непрерывного производства.

Процесс требует непрерывной работы, которая подходит для крупномасштабного производства на предприятиях непрерывного производства.