Состав, виды, типы и технология производства керамической плитки.

Эмалированная керамическая плитка, предназначенная для облицовки стен внутри помещений. Эмаль придает плитке блеск и позволяет отобразить рисунок любого дизайна, а также защищает керамическое тело плитки от проникновения влаги. Основные форматы производства плитки: 20х20 см, 20х25 см, 25х33,3 см. Внешне бикоттуру можно отличить по: относительно небольшой толщине; красно-коричневой глиняной основе; небольшому весу; глянцевой блестящей эмали. Бикоттура обычно изготавливается коллекциями, состоящими из нескольких цветов: более светлого — чаще всего базового в серии и дополнительных – более темных и с большим количеством декорированных элементов.

Бикоттура применяется для облицовки стен в интерьерах, иногда для покрытия пола (если выбранная серия рекомендована к такому применению), но лишь в тех помещениях, которые не пересекаются напрямую с улицей и где нет риска повредить эмаль механическими частицами (например, песок, пыль).

Это эмалированная керамическая плитка, предназначенная как для облицовки стен, так и для укладки плитки на пол. Некоторые ее виды являются морозостойкими и, соответственно, позволяют применять данную серию снаружи и внутри помещений.

Основные отличия бикоттуры от монокоттуры:

— большая твердость материала;

— наличие серий с низким водопоглощением;

— морозостойкие качества;

— более толстая и прочная основа плитки;

— более твердая, износостойкая эмаль.

Монокоттура используется для облицовки всех типов поверхностей в интерьерах, а особо стойкие виды этой плитки могут применяться как напольное покрытие в общественных местах с не очень интенсивной проходимостью.

Керамический гранит, прокрашенный по всей массе — это неэмалированная керамическая плитка одинарного обжига, изготовливаемая из светлых сортов глины. По типу поверхности керамический гранит разделяют на несколько основных видов:

- Матовый — плитку с такой поверхностью после выхода из печи не обрабатывают дополнительно, поэтому она имеет естественный вид.

- Полированный — необработанную поверхность греса ровно срезают, а затем осветляют. В результате плитка становится сверкающей. После полировки на изделие наносится состав, который закрывает микропоры и делает поверхность менее восприимчивой к загрязнению.

- Полуполированный (лаппатированный – от итальянского lappato – притертый, заглаженный) керамогранит — получают посредством срезания меньшего верхнего слоя греса по технологии поверхностной шлифовки. Обычно таким образом обрабатывают неровную плитку, в результате получается эффектное сочетание полированных и матовых участков. Поверхность лаппатированного керамического гранита легче очищается от загрязнений.

- Большое распространение получил смальтированный керамический гранит (gres porcelanato smaltato). Технология его изготовления очень схожа с производством монокоттуры — нанесенная эмаль, определяющая цвет и фактуру поверхности, обжигается вместе с плиткой в результате одинарного обжига, но при этом материал обладает такими же высокими прочностными и морозоустойчивыми показателями, как керамогранит.

- Еще одной технологией обработки керамического гранита является ретификация. Ретификация — это дополнительная механическая обработка уже готового материала, заключающаяся в срезании боковых кромок с каждой стороны как матовой, так и полированной плитки на специальных станках (при помощи алмазных кругов), для придания всем без исключения плиткам в серии единого размера в каждом формате и одинаково ровных краев изделия. Эта операция позволяет укладывать плитки разных размеров, а также сочетать матовые и полированные плитки одной серии с минимальными швами от 1мм, что является дополнительным преимуществом и практически невозможно для неретифицированных плиток.

Керамогранит, прокрашенный в массе предназначен для облицовки всех типов поверхностей, как внутри помещений, так и на улице. Это могут быть и частные интерьеры, и рестораны, и аэропорты, и бассейны, и тротуарные дорожки и т. д.

Это, как правило, неэмалированная керамическая плитка одинарного обжига.

Она изготавливается из красной глины путем экструзии – продавливания через квадратную, прямоугольную или, например, шестиугольную форму. Котто применяется в основном для отделки полов. Метод экструзии позволяет получать плитку самой причудливой конфигурации. Наиболее ходовые размеры: 25×25, 30×30, 20×40 и 40×60 см.

Она изготавливается из красной глины путем экструзии – продавливания через квадратную, прямоугольную или, например, шестиугольную форму. Котто применяется в основном для отделки полов. Метод экструзии позволяет получать плитку самой причудливой конфигурации. Наиболее ходовые размеры: 25×25, 30×30, 20×40 и 40×60 см.Клинкер — это керамическая плитка одинарного обжига с уплотненной основой, при изготовлении которой применяют метод экструзии, а также технологию прессования (например, у фабрики Paradyz). Иногда ее эмалируют или покрывают так называемой «солью» – тонким слоем прозрачного стекла. Обычно клинкеры используют для облицовки полов как внутри, так и снаружи, а также при строительстве бассейнов — в отделке цоколей, уголков, водостоков, ступеней и различных соединительных элементов.

Крупнопористая плитка с цветной основой и лицевой поверхностью, как правило, покрытой непрозрачной глазурью, на которую нанесен яркий рисунок. Из-за пористой основы майолика легко впитывает воду, поэтому может быть использована только для отделки внутренних стен в сухих помещениях.

Несмотря на ограниченную область использования и энергоемкий двойной обжиг, майолика пользуется устойчивым спросом благодаря высоким декоративным достоинствам, прочно ассоциирующимся со стариной.

Несмотря на ограниченную область использования и энергоемкий двойной обжиг, майолика пользуется устойчивым спросом благодаря высоким декоративным достоинствам, прочно ассоциирующимся со стариной.В самое сердце керамической плитки – обзор производства

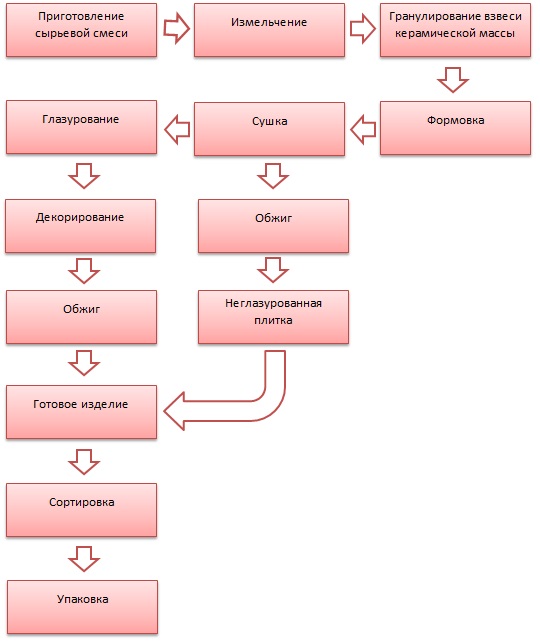

Изготовление керамической плитки – трудоемкий процесс, состоящий из нескольких этапов. Несмотря на различную специфику производства для отдельных групп керамических изделий, для большинства из них технологическая схема производства керамической плитки является типичной в своей основе.

Производство керамической плитки, как правило, начинается с подготовки сырья. Это могут быть смеси различных материалов: глина, кварцевый песок, карбонаты. Каждый изготовитель вырабатывает свой, сугубо эксклюзивный процесс, используя лучшие виды полевого шпата, кремнезема и технических красителей. Например, испанская плитка считается эталоном безупречного качества, на нее равняется большинство производителей плитки Европы.

Следующий этап – приготовление смеси однородной структуры. В зависимости от того, каких показателей зернистости и содержания влаги в составе необходимо достичь, используется своя технология изготовления керамической плитки: мокрая или сухая. Мокрая технология представляет собой процесс измельчения и смешивания ингредиентов в барабанных дробилках с одновременным увлажнением. При сухой технологии изготовления керамической плитки происходит все то же самое, только увлажнение применяется отдельно.

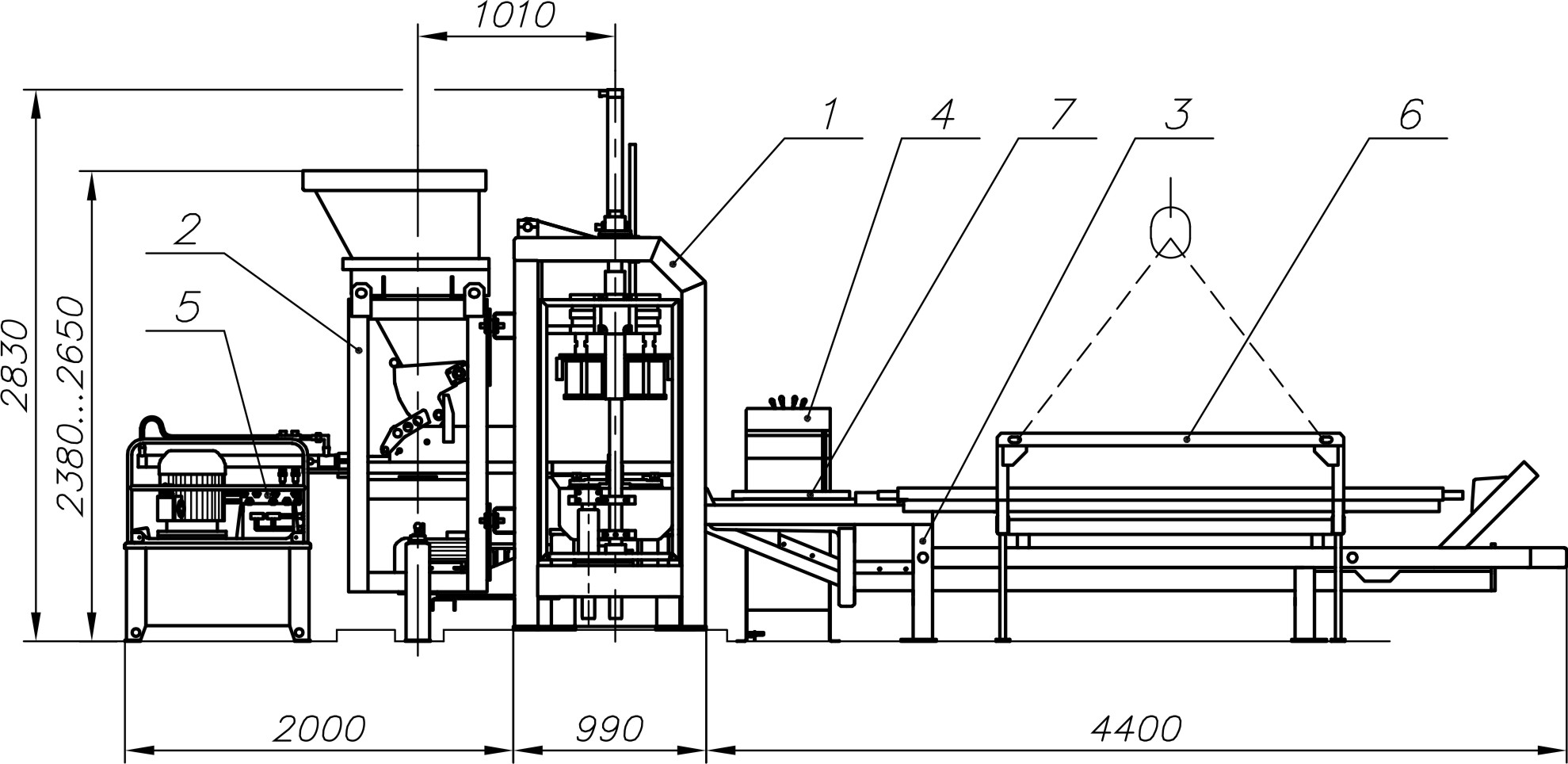

После того, как смесь готова, ее необходимо сформировать. Для этого используют два способа технологии производства керамической плитки: прессование и экструзию. Первый метод основан на уплотнении порошкообразной массы при помощи гидравлического пресса в двух направлениях под высоким давлением. Этим способом изготавливается практически вся российская плитка, исключением являются разве что совместные с иностранцами производства. Изготовление керамической плитки методом экструзии осуществляется путем пропускания смеси через специальное отверстие экструдера, с последующей резкой выходящей полосы на соответствующие размеры.

Когда формовка закончена, плитку требуется просушить в специальной камере, для удаления влаги. Надо заметить, что данный процесс имеет большое значение для обеспечения целостности изделия. Именно по этой причине производство керамической плитки на отечественных и зарубежных фабриках тщательно контролируют. Для этих целей технология производства керамической плитки предусматривает сушильные установки, обеспечивающие быстрый выход влаги на поверхность изделия, с последующим ее испарением и удалением.

Широко известно, что, технология производства керамической плитки может быть как глазурованной, так и неглазурованной. Глазурь, в состав которой входят различные минералы и соединения, на высушенную либо обожженную поверхность наносится при помощи специальных автоматов, дозаторов, распылителей или аэрографов. Застывая, глазурь создает плотную стекловидную структуру. А цветную глазурь изобрели мастера обжига из Италии, они первыми стали добавлять медь, кобальт, марганец.

Готовые изделия обязательно проходят процедуру обжига в печах непрерывного действия. Это последний этап в схеме производства керамической плитки, который придает плитке высокую прочность и устойчивость к внешним воздействиям.

Перед тем как поступить на участок упаковки, керамическая плитка проходит сортировку. Изделия с дефектами выбраковываются, а остальная плитка группируется в соответствии с видом, размером и цветностью.

В статье использованы фото фабрики ROCERSA продукция которой представлена у нас на сайте и в магазине.

Похожие статьи

Процесс производства плитки (по пунктам)

Видео процесса производства плитки на фабрике Ceramika Paradyz

Плитку используют в обиходе уже больше двух тысяч лет, а её родственника – обожжённую глину – и того больше. Плитка, керамика, глина – переплетающиеся между собой части одного целого. Даже слово «керамика» произошло от греческого «keramos», что в переводе означает «глина». Производство керамической плитки – очень трудоемкий, сложный и кропотливый процесс, требующий от работников фабрики, экспертов, перевозчиков и всех людей, задействованных в создании, казалось бы, простого цветного черепка, большой отдачи и любви к своему делу.

Плитка, керамика, глина – переплетающиеся между собой части одного целого. Даже слово «керамика» произошло от греческого «keramos», что в переводе означает «глина». Производство керамической плитки – очень трудоемкий, сложный и кропотливый процесс, требующий от работников фабрики, экспертов, перевозчиков и всех людей, задействованных в создании, казалось бы, простого цветного черепка, большой отдачи и любви к своему делу.

1) Склад и автоматические весы.

2) Центрифуги. Нужное количество сырья попадает в центрифуги. Там получается измельченный однородный материал с определенным количеством влаги, необходимой для формовки. Смешивание происходит в специальной центрифуге, куда вместе с сырьем помещаются вода и шары из керамики. Когда центрифуга вращается, шары, ударяясь друг об друга, измельчают сырье до состояния шликера.

Там получается измельченный однородный материал с определенным количеством влаги, необходимой для формовки. Смешивание происходит в специальной центрифуге, куда вместе с сырьем помещаются вода и шары из керамики. Когда центрифуга вращается, шары, ударяясь друг об друга, измельчают сырье до состояния шликера.

3) Резервуары. Шликер транспортируется в резервуары. Для того чтобы вода равномерно распределилась по всей массе, а также для большей пластичности субстанции, готовую массу некоторое время выдерживают в специальных резервуарах. Масса должна постоянно перемешиваться, поэтому у каждого резервуара есть мешалка. В резервуарах будущую плитку также окрашивают пигментами в различные цвета, если необходимо.

4) Сушка. На этом этапе масса отправляется в Распределительную сушку. После того, как получилась равномерно перемешанная-смешанная масса, влага больше не нужна. Поэтому на массу распыляют горячий воздух из шликера. Благодаря этому влага испаряется. Получается порошкообразная смесь. Полученная путем обезвоживания порошкообразная смесь транспортируется в силосные башни. Здесь она может окрашиваться цветными пигментами по технологии сухого окрашивания (если требуется).

Получается порошкообразная смесь. Полученная путем обезвоживания порошкообразная смесь транспортируется в силосные башни. Здесь она может окрашиваться цветными пигментами по технологии сухого окрашивания (если требуется).

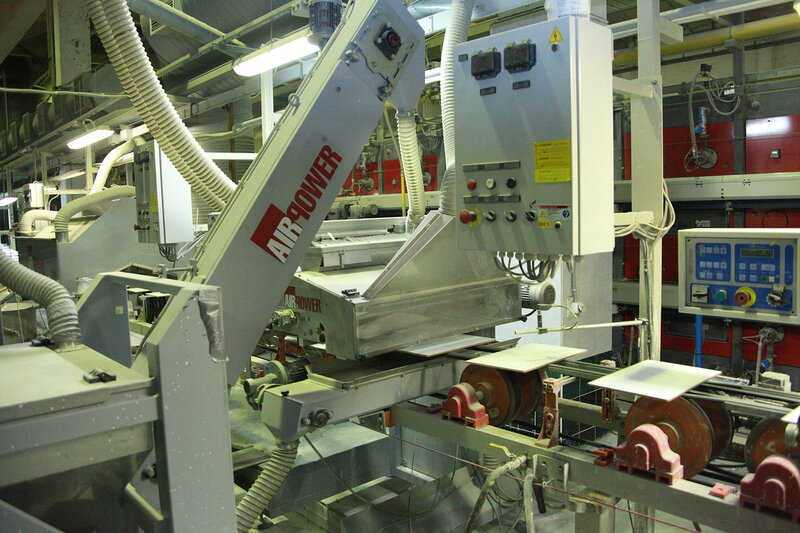

5) Прессование. Из силосных башен смесь направляется на прессовальные станки. Тут порошковую смесь загружают в специальные пресс-формы гидравлического пресса. В них смесь уплотняется и приобретает определенную прочность. На этом этапе смесь уже начинает походить по форме на керамическую плитку. И именно сейчас плитка может подвергаться дополнительной обработке: например, для получения полированного керамогранита поверхность плитки шлифуется мягкими щетками еще до обжига. В пресс-формах определяется не только форма плитки, но и фактура её поверхности.

6) Нанесение глазури и узоров. Этот этап имеет место быть только в процессе производства глазурованной керамической плитки. На поверхность изделия наносится эмаль и узоры. Если плитка неглазурованная, то она сразу обжигается.

Если плитка неглазурованная, то она сразу обжигается.

7) Сушка. Плитка попадает в сушильную печь. Благодаря сушке из изделия испаряется влага, которая была нужна для формовки.

8) Обжиг. Для каждого типа плитки (а иногда и для каждой коллекции) разрабатывается индивидуальный температурный режим. Для каждого материала существует своя температура максимального обжига. Обжигаются плитки в тоннельной печи. Плитки одна за другой продвигаются через зоны подогрева, обжига и охлаждения. Температуру выставляют в соответствии с назначением будущего продукта. Небольшая разница температур при изготовлении плитки одного цвета делает эти плитки разного тона.

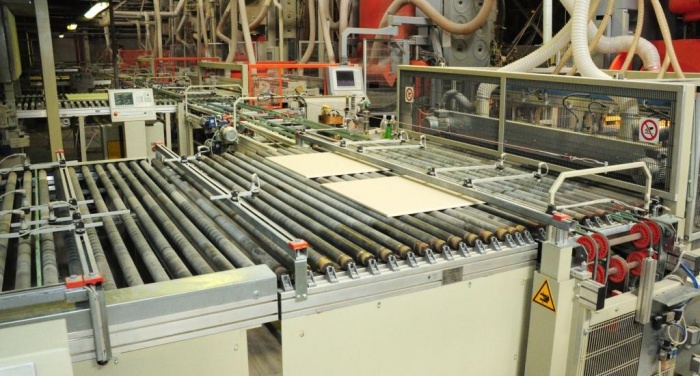

9) Контроль качества. После обжига плитки охлаждают и отправляют на визуальный контроль качества. Да, мы не ошиблись, именно визуальный. После контроля качества плитка подвергается испытанию на изгиб. Далее – компьютерный оптический контроль качества (определяют калибр плитки и многие другие параметры). После этого, изделия сканируются, определяют их оттенки. А после этого плитка снова рассматривается человеком: селектором или работником, ответственным за обнаружение дефектов. Интересный факт: контроль качества осуществляют женщины. Только они могут делать эту работу – видеть малейшие дефекты, разницу калибра или тона. Плитка или стеклянный декор, имеющие дефекты или не соответствующие нынешним стандартам, никогда не попадут в продажу. Плитки, прошедшие все испытания, разделяются на первый и второй сорт.

После этого, изделия сканируются, определяют их оттенки. А после этого плитка снова рассматривается человеком: селектором или работником, ответственным за обнаружение дефектов. Интересный факт: контроль качества осуществляют женщины. Только они могут делать эту работу – видеть малейшие дефекты, разницу калибра или тона. Плитка или стеклянный декор, имеющие дефекты или не соответствующие нынешним стандартам, никогда не попадут в продажу. Плитки, прошедшие все испытания, разделяются на первый и второй сорт.

10) Сортировка и упаковка. На последнем этапе производства плитки сортируются и упаковываются в коробки с этикетками и маркировками. На маркировках и этикетках находится подробное описание изделия. Коробки с плиткой упаковываются в пленку и отправляются на прилавки.

А ещё вы можете посмотреть видео строительства и функционирования логистического центра фабрики Ceramika Paradyz.

Чтобы лучше ознакомиться с темой, можете посмотреть статьи «Процесс производства керамической плитки (в фотографиях)» и «Процесс производства керамической плитки (в виде схемы)».

Технология производства керамической плитки — Уют Керамика

Гамма производимой керамической плитки для покрытия полов и облицовки стен очень велика и в первую очередь зависит от производственного процесса и технологии их изготовления.

Технологическая схема производства керамической плитки включает следующие основные фазы:

- Приготовление раствора (смеси)

- Формовка издели

- Сушка

- Приготовление глазури и глазуровка (эмалировка)

- Обжиг

Приготовление смеси

Имеется две технологии приготовления смеси: мокрая и сухая.

При мокрой технологии сырьевые ингредиенты подвергаются измельчению и смешиванию в барабанных дробилках в присутствии воды. Дробилки представляют собой огромные барабаны, вращающиеся вокруг оси: измельчающие детали (камни или шарики из спеченной смеси окиси алюминия), ударяя друг по другу, производят раздавливание сырьевых ингредиентов. В результате измельчения получается водная суспензия сырья (шликер).

При необходимости прессования смеси вода удаляется процессом атомизации (противоточное распыление шликера нагретым воздухом с немедленным испарением воды). В результате этого процесса получается смесь в виде порошка, который содержит 5-6 % влаги, необходимой для качественной прессовки изделия.

При необходимости экструдирования смеси остаточная влажность смеси должна быть выше указанного значения: при этом возможно удаление воды из шликера при помощи фильтра-пресса.

При сухой технологии сырьевые ингредиенты подвергаются измельчению в молотковых дробилках, а затем увлажнению в специальных машинах.

Измельчение сырья необходимо для гомогенизации смеси и крайнего сокращения размера ее частиц, что облегчает следующий процесс обжига керамического изделия.

Технология мокрого измельчения дороже (необходимо много энергии для удаления воды), но дает намного лучшие результаты.

Плитка однократного обжига, высокой пористости и из фарфоровой керамики (грес) изготовляется из смесей, полученных мокрым измельчением, а плитка типа — из смесей, приготовленных сухим способом. Клинкерную плитку и плитку двукратного обжига можно изготовлять обоими способами.

Клинкерную плитку и плитку двукратного обжига можно изготовлять обоими способами.

Формовка изделия

Прессовка или экструзия — это два метода формовки, применяемых в производстве керамической плитки.

Прессованная керамическая плитка изготавливается из порошкообразной смеси, уплотняющейся и формующейся под высоким давлением при помощи гидравлического пресса посредством пресс-форм.

Экструдированная плитка изготавливается из тестообразной массы исходных материалов и формуются при прохождении через специальное отверстие экструдера при помощи матрицы-мундштука, обеспечивающей плитке толщину и ширину. Далее происходит нарезка изделия по длине специальными ножами (тонкой проволокой).

Сушка

Перед тем как попасть в печь керамическая плитка проходит через сушильную камеру, куда подается горячий воздух и где керамическая плитка теряет остаток влаги.

Приготовление глазури и глазуровка (эмалировка)

Керамическая глазурь покрывает смесь, придавая ей важные эстетические характеристики (цвет, блеск, декоративный рисунок, неограниченное разнообразие орнаментальных украшений и т. д.), а также технические свойства (твердость, непроницаемость, легкость очистки и т.д.). Глазурь увеличивает также износостойкость половой плитки.

д.), а также технические свойства (твердость, непроницаемость, легкость очистки и т.д.). Глазурь увеличивает также износостойкость половой плитки.

Основой керамической глазури являются особые виды стекла (фритты), которые в процессе обжига плитки расплавляются и плотно прилипают к смеси. Глазурь, состоящая из одних фритт, используется только для получения блестящей поверхности некоторых видов облицовочной плитки (высокопористой и двукратного обжига). Как правило, в массу фритт добавляют другие ингредиенты, такие как красители, сырье, способное переходить в стеклообразное состояние или сырье, не переходящее в стеклообразное состояние и остающееся <заполнителем> в стеклянной массе (кварц, корунд, циркон и др.). Последние вещества вызывают матирование глазури (придают ей непрозрачность) и могут даже нарушать присущий стеклу блеск («матовая» глазурь).

Нанесение глазури на плитку возможно как сухим, так и мокрым способом. При мокром способе глазурь имеет вид водной суспензии тонкоизмельченных ингредиентов, а при сухом способе — вид гранул.

Почти всегда покрытие керамической плитки состоит из ряда глазурей, нанесенных разными способами: методом шелкографии (стереографии) одно- или многоцветной, керамической калькой, напылением, а также вручную с применением золотых, интерференционных и зеркальных красок и другого рода декораций. Настоящее разнообразие поверхностей глазурованной керамической плитки связано именно с возможностью сочетания разных видов глазурей. Глазурованная керамическая плитка бывает блестящая (глянцевая), матовая, с гладкой или рельефной поверхностью, в широкой цветовой гамме, с различными рисунками, узорами, декорациями.

Обжиг

Для глазурованной (эмалированной) плитки двойного обжига технологи предусматривает два раздельных обжига: для корпуса плитки первый обжиг, для эмали второй обжиг.

Глазурованная плитка одинарного обжига подвергается лишь одной процедуре обжига, которой подвергается и основа, и эмаль. Особыми типами такой плитки является «прессованно-эмалированная» плитка, полученная нанесением порошкообразной эмали в момент прессования, и плитка с «эмалировкой по раскаленному корпусу», полученная путем нанесения специальных гранулированных эмалей на раскаленный корпус.

В процессе обжига при высоких температурах (от 900 до 1250 oС в зависимости от типа плитки) в смеси происходят химические реакции с выделением пара и др. химических веществ, что приводит к уплотнению изделия.

Это вызывает усадку изделия, размер которой зависит от свойств используемой смеси: от нулевой усадки смеси в высокопористой плитке до 8 %-ной усадки смеси в плитке из фарфоровой керамики. Восьмипроцентная усадка значит, что для получения обожженной готовой плитки с размером стороны 20 см нужно прессовать плитку размером 21,6 см. Усадка смеси увеличивается по мере повышения температуры обжига изделия. Небольшие колебания температуры вызывают равные колебания усадки, которые имеют большое значение: из этого следует необходимость разделения готовых изделий на партии по калибру.

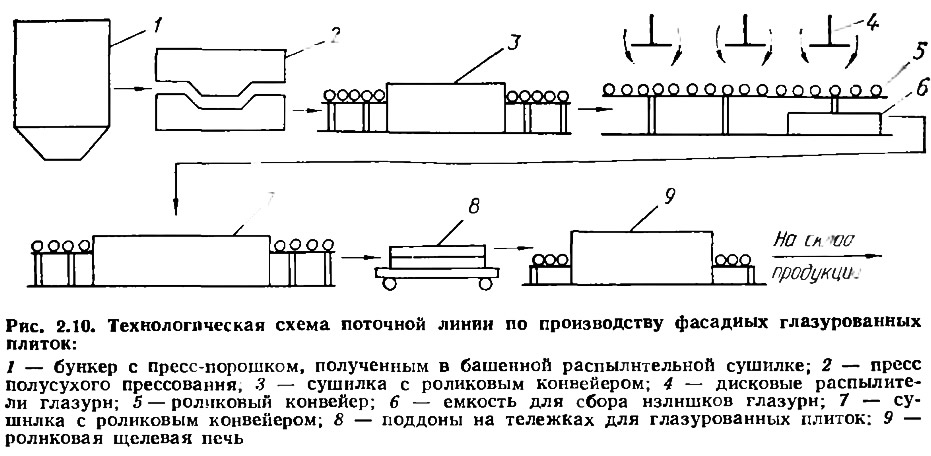

Все чаще в производстве керамической плитки стал применяться так называемый двукратный «быстрый обжиг» (то есть, короткий интенсивный обжиг) в печах с роликовым подом. «Быстрый обжиг» является современной технологией, позволяющей получать плитки больших размеров и с разнообразным рисунком. Он дает возможность сэкономить много энергии и уменьшить затраты. Экономный расход энергии означает также меньший выброс в атмосферу газов и пыли, а следовательно, и меньшее загрязнение окружающей среды.

Он дает возможность сэкономить много энергии и уменьшить затраты. Экономный расход энергии означает также меньший выброс в атмосферу газов и пыли, а следовательно, и меньшее загрязнение окружающей среды.

Благодаря более короткому времени обжига новые печи с однослойным роликовым подом в настоящее время заменяют старые туннельные печи для обжига при производстве большинства видов керамической плитки.

Производство керамической плитки — от поточной линии до кустарного производства

Несмотря на то, что производство керамической плитки осуществляют сотни предприятий по всему миру, его организация считается делом перспективным, удачным вложением капитала.

Поточная линия производства керамической плиткиЭти утверждения основываются на следующих факторах:

- Строительная индустрия потребляет все больше материалов, среди которых керамические изделия занимают видное место, спрос на них растет.

- Производство керамической плитки – хорошо отработанная технологическая операция, она не требует больших ассигнований на исследовательские работы.

Методика производства работ подробно описана и проверена многолетней практикой.

Методика производства работ подробно описана и проверена многолетней практикой. - Основной исходный материал – глина дешев и широко распространен, часто его добыча производится неподалеку от производства, плечо подвоза небольшое, что снижает себестоимость.

- Многообразие оборудования для производства различной производительности и цены позволяет выбирать объемы и конкретное направление деятельности.

В ближайшее время вряд ли будет найдена альтернатива керамике. Предприятие по производству керамической плитки может не беспокоиться о перспективах, его продукция будет пользоваться постоянным, устойчивым спросом на рынке стройматериалов.

Кроме автоматики на предприятии работают и люди. Так ОКТ плитки, которое вы видите на картинке, частично выполняет человекТехнология

Рассматривая такое изделие, как керамическая плитка, технология производства которой приводится ниже.

Нужно вспомнить — алгоритм работы всех предприятий, производящих строительные изделия примерно одинаков:

- Сортировка и хранение исходного сырья

- Смешивание ингредиентов в первичную массу

- Формовка

- Механические, тепловые и другие физические воздействия на исходный материал

- Контроль качества и складирование.

Технология производства керамической плитки — это ряд мероприятий, последовательно приводящих, к созданию готового продукта.

На открытых участках видно только разъезжающую плитку от формовки до упаковкиОдин из секретов получения качественной плитки состоит в тщательном предварительном отборе и соблюдении пропорций в смешивании главных компонентов: глины, песка, полевого шпата. Все составляющие должны быть чистыми, без примесей. Карьерная глина непригодна для производства, ее нужно сначала подготовить к дальнейшему использованию. Сырье для производства керамической плитки подвергается измельчению в дробильно-размольных машинах, методом магнитной сепарации удаляются окислы железа.

В этих печах плитка получает свою твердостьЛидеры отрасли знают, что качественное изготовление плитки керамической во многом зависит от химического состава глины. Сырье, взятое из разных месторождений, каждый раз требует коррекции температурных режимов, что часто приводит к изменению тона плиток одной серии.

Поэтому они предпочитают иметь дело с постоянными поставщиками, привозящими сырье из проверенных карьеров.

Дробление и перемешивание преследуют главную цель – создание максимально однородной массы. В зависимости от способа формования в нее может добавляться вода.

На этой фотографии вы видите плитку заезжающую на сушку. Через пару минут все полки будут заполнены и робот перевезет плитку.Формирование геометрических размеров будущих изделий происходит одним из трех способов:

- Экструдером. Механизм вытягивает тестообразную массу в широкую ленту установленной толщины, здесь же она нарезается на фрагменты.

- Прессом. Гидравлическое устройство со специальным штампом сдавливает приготовленную смесь с двух сторон усилием равным 300–500 кг/см2.

- Литьем. Разбавленная до полужидкого состояния масса заливается в заранее приготовленные формы.

Следует отметить, что два первых способа получили большее распространение.

Если сразу после формовки сырую плитку подвергнуть обжигу, то содержащаяся в ней лишняя вода разорвет материал. Для того чтобы подготовить полуфабрикат к дальнейшим операциям, его подвергают предварительной сушке. После ее проведения содержание влаги в глине должно составлять 0.1–0.3%. Время, отведенное для подсушивания в скоростных сушилках, зависит от плотности и толщины заготовок. Так, производство керамических плиток для полов предусматривает сушку полуфабриката в течение 30–60 минут.

А так выглядит перевозка роботом плитки для окончательной упаковкиОсновная термическая обработка материала производится в специальных печах. Технология изготовления керамической плитки предусматривает два варианта обжига. Керамический гранит, основная масса напольной и настенной декоративной плитки делаются в технике однократного обжига. По этой методике на полуфабрикат вначале наносится глазурь, а затем он отправляется в печь, где при температуре в 900–14000C происходит спекание минеральных компонентов, получается монолитная прочная структура. Производство кафеля двойного обжига подразумевает сначала обжиг глиняного черепка, затем нанесение на него глазури и потом повторный обжиг с более низкой температурой, достаточной для расплавления глазури, но не влияющей на структуру основы.

Производство кафеля двойного обжига подразумевает сначала обжиг глиняного черепка, затем нанесение на него глазури и потом повторный обжиг с более низкой температурой, достаточной для расплавления глазури, но не влияющей на структуру основы.

Если плитка на линии движется, значит процесс её подготовки еще не законченВ ряде случаев технология производства керамической плитки двойного обжига включает процесс ангобирования, то есть нанесения на поверхность после первого обжига тонкого слоя смеси из качественной глины, стекольного боя и минералов. Это подглазурное покрытие улучшает качество поверхности после второго обжига.

Производство напольной керамической плитки имеет свои особенности. Они заключаются в создании дополнительных условий, способствующих полному спеканию массы. С этой целью в шихту добавляются плавни (пегматиты, натриевые и кальциевые шпаты). Результат – улучшение прочности на изгиб и повышенное сопротивление абразивному воздействию. Для того чтобы ускорить процесс обжига используются присадки (тальк, магнезит и доломит).Остывшая готовая плитка проходит контроль качества и сортировку по сериям.

Для того чтобы ускорить процесс обжига используются присадки (тальк, магнезит и доломит).Остывшая готовая плитка проходит контроль качества и сортировку по сериям.

Технологическая схема производства керамической плитки

Перед вами наглядная схема производства керамической плитки разного видаПредставленное на видео производство керамической плитки наглядно иллюстрирует весь процесс.

Оборудование

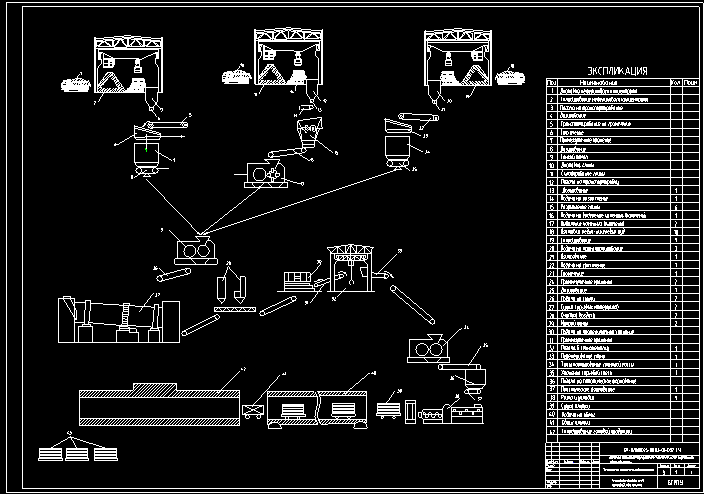

Оборудование для производства керамической плитки широко представлено на рынке, оно постоянно совершенствуется. Выбор велик, можно приобрести отдельные агрегаты для небольших фабрик или мощные высокопроизводительные механизмы для массового производства, все зависит от целевого назначения.

Эта машина делает рисунок на плиткеВот что происходит внутри.

Именно так наносится рисунок. Очень похоже на печать. Правда чернила у такого принтера особенные

Именно так наносится рисунок. Очень похоже на печать. Правда чернила у такого принтера особенныеПримерный перечень составлен с учетом, выполняемых оборудованием, задач:

- Подготовка и смешивание компонентов в первичную массу. Шаровые мельницы, различные дробилки, распределительные башенные сушилки, специальные миксеры. В интернете часто упоминаются бетономешалки. Если маленькое кустарное производство – почему бы и нет;

- Формование. Пресса, экструдеры, заливные формы;

- Предварительная сушка. Однорядные скоростные сушки на сетчатых или роликовых конвейерах.

- Глазурование. Аэрографы, автоматы фильерные и конусные, распылители дисковые, автоматы шелкографии, дозаторы трубчатые и ковшовые;

- Обжиг. Газовые или электрические туннельные печи с транспортером и программным регулированием температуры.

Если отдельные механизмы установлены в соответствии с технологическими требованиями, объединены автоматическим транспортом и общей системой управления, то образуется линия по производству керамической плитки.

Это оптимальная производственная конфигурация. Достижения в области информатики позволяют компьютеризировать весь процесс, свести участие человека к минимуму. Ведущие производители керамики используют именно такие линии. К примеру, керамическая плитка производства разных развитых стран практически целиком делается на таком оборудовании.

Декорирование плитки

Технология изготовления керамической плитки переживает в последние годы второе рождение в связи с появлением новых методик нанесения рисунков или красочных слоев на ее поверхность. Причем важно, что это не переводные картинки, смываемые водой, а составная часть самой структуры изделия.

К традиционным методам окрашивания – пигментации шихты, введению в состав глазури минеральных присадок, добавился новый способ – фотопечать. Технология печати на керамической плитке предусматривает методы: сублимации; использование чернил, вступающих во взаимодействие с керамикой при ультрафиолетовом облучении; способ «горячей деколи»; перенесения на плитку специальных чернил принтерами.

Технология печати на керамической плитке предусматривает методы: сублимации; использование чернил, вступающих во взаимодействие с керамикой при ультрафиолетовом облучении; способ «горячей деколи»; перенесения на плитку специальных чернил принтерами.

Сегодня производство керамической плитки во много ориентируется на индивидуальные заказы. Вышеперечисленные способы помогают воплотить в керамике любой художественный замысел клиента.

Можно ли сделать керамическую плитку самому? Разумеется. Производство керамической плитки имеет в основе тысячелетнюю практику. Люди делали керамику задолго до появления гидравлических прессов и прочих современных механизмов. Простейшие механизмы, помогающие приготовить и перемешать массу, нанести глазурь и произвести обжиг — вполне доступны. Для того чтобы керамическая плитка своими руками, изготовление которой задумано, получилась сносного вида, необходимо позаботиться, прежде всего, о качестве глины. Поскольку, в ручном производстве использование пресса не предусмотрено, все зависит от мелкозернистой однородной структуры приготовленной массы. С порядком глазуровки и обжига можно ознакомиться, отправив запрос «производство керамической плитки видео». Следует только помнить, что оборудование для изготовления керамической плитки потребует достаточно места для размещения, агрегаты для смешивания создают много шума, а печи опасны в пожарном отношении. Техника безопасности должна соблюдаться неукоснительно.

Поскольку, в ручном производстве использование пресса не предусмотрено, все зависит от мелкозернистой однородной структуры приготовленной массы. С порядком глазуровки и обжига можно ознакомиться, отправив запрос «производство керамической плитки видео». Следует только помнить, что оборудование для изготовления керамической плитки потребует достаточно места для размещения, агрегаты для смешивания создают много шума, а печи опасны в пожарном отношении. Техника безопасности должна соблюдаться неукоснительно.

Если методика хорошо изучена и соблюдаются все технические требования, то вполне возможно наладить собственное небольшое производство. Фото плитки керамической, сделанной самостоятельно, демонстрирует, что упорство и правильный подход к делу обязательно приводят к успеху.

Оборудование для производства керамической плитки: технология и печать на плитке

Керамическая плитка применяется людьми с незапамятных времен. Благодаря внешнему многообразию и отличным качествам этого материала, его массово используют в ваннах, туалетах, на кухнях. Благодаря такой популярности, правильно налаженное производство керамической плитки будет очень выгодным.

Благодаря внешнему многообразию и отличным качествам этого материала, его массово используют в ваннах, туалетах, на кухнях. Благодаря такой популярности, правильно налаженное производство керамической плитки будет очень выгодным.

Компоненты для создания керамической плитки

В качестве сырья при изготовлении керамической плитки применяются разнообразные смеси определенных компонентов, таких как:

- глинистые материалы, придающие свойство пластичности, за счет которой становится возможной формовка заготовок изделия;

- кварцевой песок, основной наполнительный материал смеси, создающий каркас керамической плитки;

- карбонатные материалы, состоящие некоторого числа полевых шпатов, придающие необходимую вязкость и плотную структуру при обжиге.

Технология получения шихтовой смеси для изготовления керамической плитки включает в себя несколько этапов, позволяющих получить однородный материал, требуемой фракции и влажности. Влажность смеси зависит от технологии изготовления керамической плитке, и составляет от 5 до 20%.

Несмотря на методику изготовления керамического изделия, технология получения шихтовой смеси включает 3 последовательные операции: измельчение, перемешивание и увлажнение.

Измельчение порошка выполняется по двум методикам: сухое измельчение компонентов с дальнейшим добавлением воды и влажный способ, при котором исходные компоненты измельчаются в воде, а затем подвергаются сушки методом распыления. Метод измельчения в первую очередь зависит от массы и геометрических размеров изделия.

Технология производства керамической плитки

Существуют три основных способа производства керамической плитки.

Первой методикой является полусухое прессование порошков влажностью до 7%. Этот способ является основным.

Второй, по своей распространенности, считается технология литья из шликера. В этом случае используется раствор глинистой суспензии влажностью от 30 до 35%.

Последний способ производства строительной керамики на предприятиях, это пластическое формирование из масс, обладающих влажностью от 15 до 20%.

Основными этапами производства керамических изделий являются:

- специальная обработка глинистого материала с добавками минеральных веществ;

- получение изделия определенной формы;

- термическая обработка, заключающаяся в обжиге изделия до необходимого состояния, зависящего от области применения.

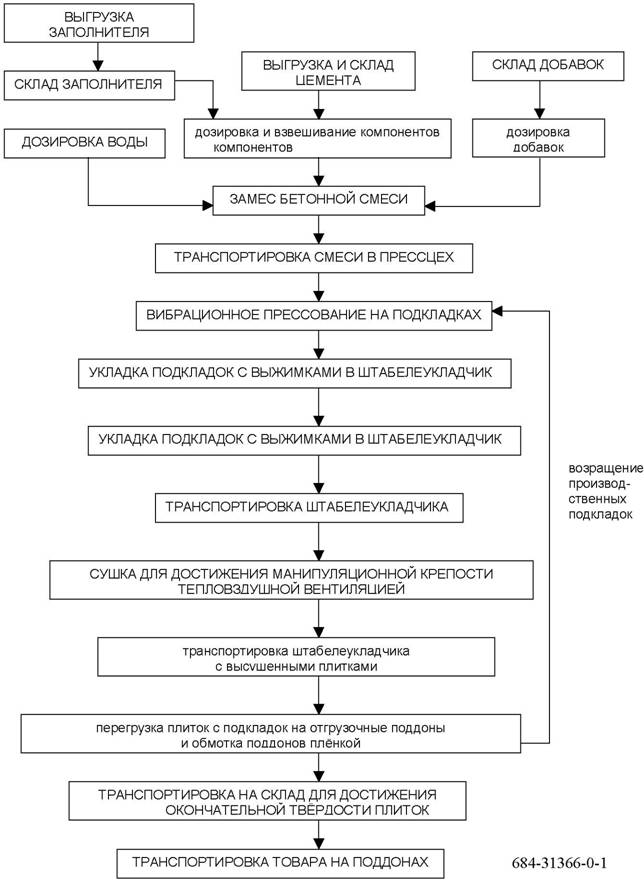

Как изготавливается тротуарная плитка? Узнайте об этом в материале технология производства тротуарной плитки.

Всё об изготовлении ключей здесь.

На большинстве современных заводов применяются поточно-конвейерные линии, состоящие из большого числа оборудования, являющегося отдельным узлом в общей технологии. Большая часть керамической плитки, а точнее около 95% от общего числа, получают прессованием шихтовой массы, влажностью от 5 до 7 %. На этапе формировки, еще не обожженная плитка, приобретает необходимые плотность и прочность.

Достаточно важным этапом производства является сушка изделия. На этом этапе необходимо максимально избежать появления возможных деформаций, трещин и других дефектов. Как правило, сушка производится горячим воздухом. Химическая инертность, и эксплуатационные свойства керамической плитки достигаются на этапе обжига. В основном, обжиг осуществляется в специальных печах проходного типа и непрерывного действия. Температура этого вида термообработки, для керамической плитки, может достигать 1250 градусов.

На этом этапе необходимо максимально избежать появления возможных деформаций, трещин и других дефектов. Как правило, сушка производится горячим воздухом. Химическая инертность, и эксплуатационные свойства керамической плитки достигаются на этапе обжига. В основном, обжиг осуществляется в специальных печах проходного типа и непрерывного действия. Температура этого вида термообработки, для керамической плитки, может достигать 1250 градусов.

Приспособления для изготовления керамической плитки

Основным оборудованием, используемым при производстве керамической плитки, являются: бетономешалки, вибростанки, печи для обжига и сушки.

Бетономешалки, с помощью встроенных в них лопастей осуществляют перемешивание исходных компонентов. Перед выбором бетономешалки необходимо произвести расчет производительности, требуемой в конкретном случае производства.

Формирование плитки осуществляется посредством вибростанка. В нем происходит прессование смеси в специальных формах. После формовки изделия помещаются в печь для удаления лишней влаги. Лучшим вариантом будет сушка потоками горячего воздуха.

После формовки изделия помещаются в печь для удаления лишней влаги. Лучшим вариантом будет сушка потоками горячего воздуха.

Другой тип печей, применяемых в производстве керамических изделий, это туннельные печи для обжига. Температура нагрева в таких печах достигает 1250 градусов.

Не менее важным оборудованием является камера для нанесения рисунка. Выбор устройство зависит в первую очередь от финансовых возможностей.

Оборудование для печати на керамической плитке

Для нанесения рисунка на керамическую плитку применяются УФ-принтеры. Печать на такой поверхности требует заправки специальными чернилами с высокими адгезионными свойствами и глазурными красками. После выполнения графического изображения выполняется полимеризация УФ-лампой. Принтеры для нанесения рисунка на керамику бывают струйные и лазерные.

При производстве небольших партий применяют струйные керамические принтеры. В основном с их помощью наносят черно-белые изображения. При больших объемах выпускаемой продукции потребуется лазерный принтер. Сначала картинка выполняется на декольной бумаге, а затем, переносится на плитку и обжигается в печи. Перед покраской плитку необходимо обезжирить.

Сначала картинка выполняется на декольной бумаге, а затем, переносится на плитку и обжигается в печи. Перед покраской плитку необходимо обезжирить.

Коммерциализация получения керамической плитки

В отличие от крупных производств, малый бизнес в этой сфере имеет некоторые большие преимущества. Главным является широкий ассортимент выпускаемых изделий, который, маловероятно может предложить крупный изготовитель. Важным достоинством небольшого производства плитки считается возможность изготовления высококачественной продукции по низкой стоимости. При этом технология изготовления керамической плитки может быть освоена достаточно быстро.

Благоприятным для предпринимателей, специализирующихся в производстве изделий из керамики, стало снижение курса валюты, повлекшее за собой повышение стоимости зарубежной продукции. Минимальное число приспособлений для выпуска керамической плитки обойдется вам в 10 000 долларов. Сюда входит устройство для перемешивания, вибростанок, печное оборудование для сушки, камеру для нанесения рисунка и глазирования, а также специальные приспособления для формовки.

Для производства специфической кафельной плитки понадобятся дополнительные оборудование и приспособления. Так же, не стоит забывать о трафаретах для нанесения рисунков, стоимость которых составляет около 600 долларов.

Туалетная бумага необходимый элемент нашего быта. А какое оборудование для производства туалетной бумаги используется?

Здесь Вы узнаете всё об инструментах и оборудовании, которое используется в стоматологии.

Подробная информация о процессе производства одноразовой посуды на странице http://buisiness-oborudovanie.com/dlya-pet/oborudovanie-dlya-proizvodstva-odnorazovoj-posudi/.

Главным конкурентным преимуществом является качество изделия, зависящее в первую очередь от исходных материалов для приготовления шихтовой смеси. Поэтому, понадобятся качественный гранитный отсев и пластификаторы. Например, для выпуска кафельной плитки, покрывающей площадь в 5 000 квадратных метров, стоимость исходных материалов составит около 12 000 долларов. Для организации производства такого числа кафельных изделий потребуется наличие четверых рабочих.

Для организации производства такого числа кафельных изделий потребуется наличие четверых рабочих.

Необходимо привлечь к выполнению работ специалиста, для контроля и корректировки технологии производства. В качестве помещения подойдет склад, площадью 100 квадратных метров.

В итоге, суммировав все затраты, получим:

— одноразовые затраты в 30 000 долларов;

— ежемесячные расходы на производство около 18 000 долларов.

Средняя цена при реализации одного квадратного метра плитки равняется 7 долларам. При объеме 5 000 квадратных метров ежемесячный доход составит 35 000 долларов.

Модели современного оборудования

В настоящее время на рынке строительной техники предлагается множество различных видов устройств для изготовления керамической плитки. Принтеры марки Canon для цветной печати на керамической плитке создают изображение по топографической схеме CMYK. Низкая себестоимость, высокое качество и быстрота работы выделяет их среди большинства аналогов.

Среди вибростендов популярностью пользуется саратовское оборудование «Марс». Они имеют сравнительно небольшие габариты и высокую производительность, при этом, цена на них существенно меньше, чем на зарубежные аналоги.

Широкий выбор бетономешалок предлагает Златоустский завод бетоносмесительного оборудования. Для организации небольшого или среднего производства подойдут мини-РБУ, производительностью от 10 до 50 кубических метров в час. Единственным их недостатком можно считать отсутствие автоматического режима работы.

Видео про изготовление керамической плитки

Republished by Blog Post Promoter

Керамическая плитка своими руками: технология изготовления

Был в истории нашей страны период, когда сделать какую либо вещь своими руками, заставляла суровая действительность, а именно отсутствие необходимого изделия в торговой сети, и единственной возможностью стать обладателем того или иного предмета, это было изготовить его из чего либо в домашних условиях.

Основным компонентом для керамической плитки является глина

Сейчас же современная промышленность и торговля обеспечивает потребителей любой номенклатурой товара, в том числе и удовлетворяет запросы покупателей на рынке отделочных материалов. Керамическая плитка представлена во всех мыслимых и не мыслимых видах, размерах и расцветках.

Казалось бы что проще: приходи, выбирай, покупай, укладывай, но этот вариант устраивает не всех, в наш стремительный век стандартизации и типовых решений, хочется выделить свою индивидуальность хотя бы в отделке того или иного помещения. И отсюда возникает вопрос, а можно ли сделать керамическую плитку в домашних условиях своими руками, реализуя собственные задумки, оформления внутреннего пространства ванной или кухни. Томить не будем. Отвечаем. Да можно, но при соблюдении некоторых несложных условий, о которых ниже.

Что нужно для организации производства керамики

В первую очередь, необходимо обладать большим желанием, терпением и уверенностью в положительном результате, а также иметь в наличии необходимые материалы, инструменты, приспособления и оборудование. Возможно, не всё у вас получится сразу, но потраченные усилия в конечном итоге дадут возможность гордиться гордится собой, демонстрируя друзьям и знакомым такое, довольно технологичное изделие, как керамическая плитка, выполненная из глины своими руками.

Возможно, не всё у вас получится сразу, но потраченные усилия в конечном итоге дадут возможность гордиться гордится собой, демонстрируя друзьям и знакомым такое, довольно технологичное изделие, как керамическая плитка, выполненная из глины своими руками.

Глиняная керамическая плитка ручной работы

Выбор сырья

Из чего делают любую керамику, наверно знают все, основным компонентом является глина. А вот о том, какие существуют виды глины, их свойства и возможность использования для изготовления керамической плитки своими руками. По составу, свойствам и области применения глины делятся на четыре группы:

- Грубокерамические. Содержат большое количество примесей в виде гальки и песка, а также гипсовых и известковых включений. Используется для изготовления кирпича, черепицы, посуды и керамзита.

- Огнеупорные и тугоплавкие. Имеют высокое содержание глинозёма, обладают хорошей пластичностью и высокой степенью огнеупорности. Применяются при изготовлении огнеупорного кирпича и различной керамики.

- Каолиновые. Малопластичные глины, используются в бумажном и резиновом производстве и как добавка для изготовления фаянсовых изделий.

- Монтмориллонитовые. Главной особенностью является их высокая пластичность, применяется как бурильный раствор, в металлургии и пищевой промышленности.

Пластичность это способность глины приобретать любую форму, и сохранять её по мере высыхания.

Также глины делят на «жирные» и «тощие». Первые являются пластичными и изделиям из них можно придать любую форму, но чтобы сделать керамику своими руками в домашних условиях, необходимо провести подготовку глины, для чего исходный материал разбавляется до необходимого состава песком, шамотом или молотой пемзой.

Не следует брать слишком «жирную» глину, лучше среднепластичную

Выбор инструментов и материалов

Решив сделать кафельную, или обычную керамическую плитку своими руками вам понадобится:

- сырьё: глина, наполнитель для разбавления, в случае если глина жирная, вода;

- форма для производства будущей плитки;

- клише для образования оттиска рисунка или барельефа на лицевой стороне изделия;

- лопатка, совок, мастерок;

- сетка для армирования изделия.

Этапы изготовления керамики

Технология производства керамической плитки своими руками состоит из следующих этапов:

- Берётся глина средней пластичности, засыпается в ёмкость и заливается водой. После нескольких дней замачивания, глина перемешивается и разминается. Затем через мелкое сито, материал перетирается в другую ёмкость и после чего масса распределяется на старые газеты или тряпку слоем в 10-15 мм. По достижению глиной нужной густоты, её перемешивают и убирают в полиэтиленовый пакет.

- Подготовленный таким образом материал укладывается в формы и уплотняется, сделать это нужно так, чтобы уровень формовочной массы совпадал с краями формы, для чего излишки материала срезаются ножом или резаком.

Наиболее качественные формы делают из полиуретана, изделия получаются достаточно ровные с одинаковыми параметрами.

Изготовление сырца

- Далее технология изготовления керамической плитки своими руками, переходит в этап предварительной просушки. Длится он до приобретения массой более светлого оттенка и зависит этот период от температуры окружающей среды и влажности. В результате получается плитка–сырец. Если что-то у вас пошло не так, то на этой стадии можно ещё исправить ситуацию, для чего испорченный полуфабрикат замачивается водой, и процедуру формовки начинают сначала.

- Процесс обжига плитки сырца наиболее технологичный этап, ведь полуфабрикат нужно подвергнуть воздействию высокой температуры порядка 1000-1200 градусов, для чего потребуется специальное оборудование. Чтобы сделать керамическую плитку своими руками можно ограничиться температурой и в 850-900 градусов, которая достигается в электрической муфельной печи. Технология производства допускает это, при условии наличия в составе глиняной массы пемзы, которая спекается при указанной температуре.

Такой первичный обжиг называется бисквитным за некоторое сходство в полученной мелкопористой структуре заготовки, после выпаривания из неё воды. Керамическая заготовка при этом уже приобрела необходимую твёрдость и прочность. Называется такое изделие терракотой.

Такой первичный обжиг называется бисквитным за некоторое сходство в полученной мелкопористой структуре заготовки, после выпаривания из неё воды. Керамическая заготовка при этом уже приобрела необходимую твёрдость и прочность. Называется такое изделие терракотой.

Этапы технологии: изготовление сырца, обжиг керамики и нанесение декоративного слоя

- Если же вы хотите сделать своими руками майолику, то есть обожжённую керамику, с лицевой стороны, покрытой глазурью, а проще говоря, кафельную плитку, то технология производства на этом не заканчивается. Необходимо сделать ещё один обжиг, но уже с глазурью, для чего приготавливается многокомпонентная смесь, основными составляющими которой являются стекло, каолин и триполефосфат в виде порошка. Все компоненты перемешиваются и разводятся водой. Полученная смесь, кистью или методом обливания заготовки, распределяется по изделию, и делают второй обжиг.

Особое внимание нужно уделить контролю за температурой процесса, она не должна выше температуры первичного обжига.

В противном случае глазурованная поверхность может быть испорчена или же произойдёт спекание терракотовой заготовки.

Такая технология изготовления кафельной плитки позволяет создавать уникальные композиции на глянцевой поверхности изделия, для чего используют разные составы глазури. В случае, когда выполнение глазури с обжигом вам не подходит по каким либо причинам, то сделать своими руками привлекательную, гладкую и блестящую поверхность, можно обработав заготовку эмалью или лаком.

И так если статья дочитана до конца, и трудности производства из глины керамической плитки своими руками, отражённые в этом пособии, вас не испугали, то честь вам и хвала. Ведь зная из чего и как изготовить столь уникальный отделочный материал, оригинальность и индивидуальность облицовки, а также восторги ваших друзей и знакомых, вам обеспечены.

—>

Плитка как это сделано

Актуальные знания о том, как создается этот старинный продукт.

Независимо от того, какой продукт напольного покрытия вы в конечном итоге выберете, он будет сконструированы или изготовлены каким-либо образом. Но как создается керамика в мире все свое.

Это древний процесс, и его преимущества многочисленны и желательны: красота, долговечность, практичность и универсальность.

Керамическая плитка — это произведение искусства, по которому вы идете — эффектный вход, освежающий Поверхность для ванны / спа, изысканная кухня радует глаз. Керамическая плитка — это искусство под ногами, которым вы восхищаетесь как владелец и жаждете как посетитель.

Понимание того, как производится керамика, дает вам представление о ней с самого начала.

рождение. Это важная информация, потому что это материалы, которые вы

Если вы выберете этот продукт для пола, вы будете жить с ним долгие годы.

Знание керамической конструкции также поможет вам лучше понять и оценить ее характеристики. аспекты. Вы узнаете, почему некоторые керамические изделия легче чистить, чем другие; почему некоторые более прочные.

Кроме того, понимание того, как делают керамику, может сделать вас лучшим покупателем, помочь вам определить ценность керамического напольного покрытия и держать вас «в плюсе» относительно ваш бюджет на улучшение дома.

Пожалуйста, продолжайте читать, и мы поможем вам узнать, как производится керамика. различные этапы, обсудите альтернативные типы керамики и предложите вам простой чтобы понять систему оценки истирания.

Керамическое производство объединяет землю и огонь.

Основные ингредиенты керамической плитки и общий процесс ее производства не имеют

это сильно изменилось на протяжении веков.

Вся керамическая плитка создается из натуральных продуктов, добытых из земли, которая формуются в плитки, а затем обжигаются в печах при очень высоких температурах.

Справочник по двум классам керамической плитки.

Существует 2 основных типа конструкции плитки: глазурованная и неглазурованная .

Если посмотреть на глазурованную плитку сбоку, можно увидеть 2 слоя.Тело плитка, или самый большой слой, называется бисквитным. Верхний слой называется глазурью, как в глазированном пончике.

Глазурованная плитка после обжига имеет твердую непористую непроницаемую поверхность. Они есть

более устойчивы к пятнам, чем неглазурованная плитка, и их легко чистить. Кое-что рассмотреть

для более активных зон вашего дома, таких как кухня и ванные комнаты.

Неглазурованная плитка придаст вашему дому совершенно иную красоту.Они однотонные полностью и без верхнего слоя глазури. Это часто упоминается к как сквозной корпус конструкции.

Они не имеют дополнительных поверхностных покрытий и, как правило, более плотные и долговечные. чем глазурованная плитка. Таким образом, они больше подходят для внутреннего и внешнего применения. где удобство ношения является проблемой.

Если в вашем доме есть зоны повышенной активности или детские «зоны», неглазурованная плитка может быть просто ответом.

Процесс производства керамической плитки состоит из 5 этапов: добыча, смешивание и Смешивание, прессование, глазирование и обжиг.

Шаг 1 базовый и органичный.

Процесс начинается с добычи сырья, которое представляет собой смесь, состоящую из в основном из глины и минералов.

Шаг 2 превращает грязь в мелкий песок.

Глина и минеральная смесь перемешиваются и превращаются в полутонкий порошок.

Вода добавляется для образования влажной суспензии или консистенции грязи. Затем суспензия перекачивается в большую сушилку.

И результат? Мелкий глиняный порошок, напоминающий теплый мелкий песок.

Шаг 3 видит, как форма обретает форму.

Затем из глины прессуют или формуют плитку. Эти прессованные плитки называются зеленых плиток на данном этапе.

Существует также другой метод под названием экструзия , который может заменить прессование. шаг. Экструдированные плитки формируются путем продавливания глиняного материала через форму для

желаемой формы по сравнению с нажатием плитки.

шаг. Экструдированные плитки формируются путем продавливания глиняного материала через форму для

желаемой формы по сравнению с нажатием плитки.

Однако сегодня более распространенным методом является прессование.И после зеленой плитки образуются, их сушат, чтобы удалить часть влаги.

Шаг 4 — фаза глазури.

Это следующий шаг в процессе производства плитки, которая будет есть глазурь.

Если плитка должна оставаться неглазурованной, она пропускает этот шаг и сразу переходит к обжигу. печь.

Жидкая глазурь приготовлена из производного стекла под названием фритта и окрашена.

красители.Глазурь наносится либо распылителем под высоким давлением, либо заливается напрямую. на плитку.

на плитку.

Шаг 5 действительно нагревает.

Керамическая плитка теперь обжигается в печи при температуре около 2000 градусов. По Фаренгейту.

Плитка, которую обжигают один раз после нанесения глазури, называется плиткой монокотурра . или одинарного выстрела .

Другой тип — biocuttura или плитка двойного обжига . Biocuturra плитки сначала обжигаются после высыхания зеленой плитки, а затем снова обжигаются после применяется глазурь.

Необязательный и прочный выбор — фарфор.

Помимо 2-х видов керамической плитки, глазурованной и неглазурованной, существует еще одна категория.

что продолжает набирать популярность — красивый, нарядный, керамогранит.

Керамогранит на 50% состоит из полевого шпата и обжигается при гораздо более высокой температуре. чем обычная керамическая плитка. Это делает керамогранит намного тверже и плотнее. чем другие изделия из плитки.

Их высокая производительность и низкие показатели водопоглощения менее 0,5 процента. сделайте эту плитку достойным выбором для вашего дома.

Кроме того, керамогранит можно использовать для внутренних и внешних работ. а также тяжелые или коммерческие помещения.

После проверки качества готовой плитки она упаковывается, упакованы и готовы к отправке.

Поймите это, чтобы быть опытным покупателем плитки.

Не вся керамическая плитка подходит для каждой зоны вашего дома. Красивый, декоративный

плитка, которую вы можете положить на кухонный фартук, не рекомендуется для укладки

на полу.

У большинства производителей есть рейтинговая система, основанная на американской Общество испытаний и материалов (ASTM). Вы можете найти эти рейтинги много раз на образце плитки или в каталоге продукции.

Наиболее распространенная система оценивает стойкость керамической плитки к истиранию или общую долговечность. плитки. Вы должны знать 5 классов.

Класс 1: без пешеходного движения.

Эти плитки рекомендуются только для внутренних стен, а не для пола.

Класс 2: легкое движение.

Эта плитка рекомендуется для облицовки стен внутри помещений и для ванных комнат в жилых помещениях. только пол.

Класс 3: от легкого до умеренного движения.

Эти плитки можно использовать для полов и стен в жилых домах, включая ванные комнаты,

кухни, холлы, столовые и семейные комнаты. Они хорошие универсалы

исполнитель.

Они хорошие универсалы

исполнитель.

Класс 4: от умеренного до интенсивного.

Эти плитки рекомендуются для жилых, средних коммерческих и легких промышленных предприятий. напольные и настенные покрытия, включая торговые центры, офисы, рестораны комнаты, выставочные залы и коридоры.

Класс 5: интенсивное / сверхтяжелое движение.

Эти плитки можно установить где угодно.Они подходят для напольных и настенных покрытий. в аэропортах, супермаркетах и метро. Плитка не становится более жесткой.

Вы также можете увидеть рейтинг сопротивления скольжению, который измеряется его коэффициентом.

трения (COF). Чем выше коэффициент трения, тем более устойчива плитка к скольжению. Это

важно при выборе напольной плитки для влажных участков, например для душа

или пол в ванной.

Другие рейтинги, перечисленные производителем, могут включать: устойчивость к царапинам, влажность. абсорбция, химическая стойкость и прочность на разрыв.

На этом мы завершаем наш раздел, посвященный изготовлению керамики — ее различным типам. конструкция, процесс производства и оценка плитки с точки зрения активности.

Мы надеемся, что знание того, как делают керамическую плитку, поможет вам с выбором подходит ли он для вашего дома и для вашего стиля жизни.

Процесс производства керамогранита Ceramic District

Процесс производства керамогранита Ceramic District

Специальный выбор: Ceramic District — это торговая марка группы Steuler Tile Group, предназначенная специально для архитекторов и дизайнеров.Изображение любезно предоставлено Ceramic District ShareShare-

Facebook

whatsapp/

whatsapp/Плитка премиум-качества, продукция немецкого производства Ceramic District явно удовлетворяет потребности архитекторов и дизайнеров интерьеров, позволяя создавать первоклассную керамику. архитектура.

Поэтично снятый видеоролик, созданный Ceramic District, представляет собой последовательность сцен, которые позволяют заглянуть за стены, казалось бы, заброшенного производственного предприятия. Показано, что природное сырье, такое как глина, полевой шпат, кварц и каолин, проходит различные этапы производства: оно вычерпывается экскаватором, стекает с конвейерных лент, течет по желобам, смешивается в огромных барабанах, а затем подвергается обжигу и, наконец, аккуратно складывается в многослойные стопки готовой плитки.

На самом деле, конечно, в производстве керамической плитки участвуют самые разные люди. Компания Ceramic District была основана в 2020 году как часть Steuler Tile Group — одного из крупнейших производителей керамогранита и керамогранита в Германии, который берет свое начало в Мюлаккере в Баден-Вюртемберге и управляется семьей на протяжении четырех поколений. Ноу-хау брендов Steuler опирается на более чем 150-летнюю традицию. Благодаря изысканному выбору аутентичных материалов Ceramic District напрямую удовлетворяет потребности архитекторов и дизайнеров, которым в их проектах помогает команда экспертов компании.

Компания Ceramic District была основана в 2020 году как часть Steuler Tile Group — одного из крупнейших производителей керамогранита и керамогранита в Германии, который берет свое начало в Мюлаккере в Баден-Вюртемберге и управляется семьей на протяжении четырех поколений. Ноу-хау брендов Steuler опирается на более чем 150-летнюю традицию. Благодаря изысканному выбору аутентичных материалов Ceramic District напрямую удовлетворяет потребности архитекторов и дизайнеров, которым в их проектах помогает команда экспертов компании.

Последние дополнения к ассортименту продукции — это четыре взаимосвязанные, но индивидуальные коллекции — первая, специально разработанная для портфеля Ceramic District. При разработке коллекций дизайнеры и керамисты компании изучили и протестировали современные технические возможности, чтобы удовлетворить самые высокие требования к качеству и дизайну.Каждая из четырех коллекций представляет собой керамогранит толщиной 6 мм, который обрабатывается и измельчается в единичные изделия серийного производства.

При разработке коллекций дизайнеры и керамисты компании изучили и протестировали современные технические возможности, чтобы удовлетворить самые высокие требования к качеству и дизайну.Каждая из четырех коллекций представляет собой керамогранит толщиной 6 мм, который обрабатывается и измельчается в единичные изделия серийного производства.

Например, у Feuergold настоящее 24-каратное золото наносится на плитку в цифровой форме. Подобно тонкой пленке, он покрывает поверхность керамогранита антрацитового цвета, позволяя тонко просвечивать оригинальную текстуру плитки. Feuergold предназначен для роскошных интерьеров — отелей, спа-салонов или эксклюзивных домашних интерьеров, где хочется гламура, чтобы стены мерцали.

Предоставлено Ceramic District Для Streuwerk есть четыре дизайна: Square, Mauresk, Diamond и цветочный узор Stil. Также возможна настройка. Доступны в размерах 180×120, 60×120, 60×60, 30×30 и 15×15 см. Изображение предоставлено Ceramic District Для коллекции Quarzsprung разработчики продукта позаимствовали термин из производства керамики. Это относится к критическому моменту во время нагрева и охлаждения керамической массы — точке инверсии кварца — когда кристаллическая структура кварца изменяется и изменяет его удельный объем.Во время производства необходимо учитывать такое поведение материала, чтобы на обжигаемом объекте не образовывались трещины или трещины.

Это относится к критическому моменту во время нагрева и охлаждения керамической массы — точке инверсии кварца — когда кристаллическая структура кварца изменяется и изменяет его удельный объем.Во время производства необходимо учитывать такое поведение материала, чтобы на обжигаемом объекте не образовывались трещины или трещины.

Химический эффект дал коллекции название, но фактический дизайн имитирует поток вязкой глазури.«Как и другие коллекции плитки, дизайн был создан в производственном контексте», — объясняет Стефан Гриммайзен, глава недавно созданного подразделения Ceramic District. Глазурь из диоксида титана была залита на антрацитовый фон и затем обожжена. В результате многочисленных испытаний было получено двенадцать воспроизводимых паттернов. Очевидно, что такие поверхности сложно смоделировать в студии и тем более в графическом ПО. Двенадцать отсканированных мотивов печатаются в цифровом виде на плитках размером 30×30 см и запечатываются под стеклянной поверхностью, защищающей их от механических и химических воздействий.Незначительные неровности, такие как небольшие впадины и канавки, являются преднамеренными деталями дизайна плитки, который был задуман для обработки стен. В сочетании с монохромной плиткой антрацита серия Quarzsprung создает привлекательный контраст между несовершенством и однородностью.

Очевидно, что такие поверхности сложно смоделировать в студии и тем более в графическом ПО. Двенадцать отсканированных мотивов печатаются в цифровом виде на плитках размером 30×30 см и запечатываются под стеклянной поверхностью, защищающей их от механических и химических воздействий.Незначительные неровности, такие как небольшие впадины и канавки, являются преднамеренными деталями дизайна плитки, который был задуман для обработки стен. В сочетании с монохромной плиткой антрацита серия Quarzsprung создает привлекательный контраст между несовершенством и однородностью.

Коллекция WabiSabi имеет очень похожую типологию, но каждая часть действительно уникальна. Во время производства металлический порошок наносится через сито, которое погружается в керамическую глазурь и обжигается при температуре более 1000 градусов по Цельсию.В зависимости от падения света это приводит к уникальным оттенкам нюансов. Для WabiSabi были разработаны три палитры, плитки которых можно использовать в монохромной цветовой гамме или комбинировать друг с другом. Здесь также намеренно сделаны небольшие неровности, меняющие цвет в зависимости от перспективы и падения света, а случайные структуры создают захватывающие мозаичные макеты.

Здесь также намеренно сделаны небольшие неровности, меняющие цвет в зависимости от перспективы и падения света, а случайные структуры создают захватывающие мозаичные макеты.

Узнайте больше о Керамическом районе.

Предоставлено Ceramic District На японском языке ваби-саби означает несовершенное.Серия плитки, названная в честь этой эстетической концепции, также не демонстрирует совершенство, а позволяет изменять цвета и структуру в зависимости от падения света. Изображение предоставлено Ceramic District Наиболее современный дизайн — это серия Streuwerk. Кроме того, это самая универсальная из четырех коллекций. Как и все коллекции, он изготавливается на заказ и легко настраивается. Во время производства на детали наносится мелкий стеклянный гранулят, который во время обжига плавится, образуя перламутровый полупрозрачный рельефный узор.Дизайнеры Ceramic District разработали цветочный мотив, а также три графических узора, а также могут выполнить индивидуальные мотивы по запросу. Трехмерная поверхность не только создает элегантное отражение света, но и при необходимости выполняет тактильную функцию. «Например, знаки внимания можно разместить на полу перед лестницей», — говорит Стефан Гриммайзен. Кроме того, Streuwerk устойчив к скольжению, подходит для настенного и напольного монтажа и выпускается в пяти комбинируемых форматах.

Трехмерная поверхность не только создает элегантное отражение света, но и при необходимости выполняет тактильную функцию. «Например, знаки внимания можно разместить на полу перед лестницей», — говорит Стефан Гриммайзен. Кроме того, Streuwerk устойчив к скольжению, подходит для настенного и напольного монтажа и выпускается в пяти комбинируемых форматах.

«Поэзия — это истина, пребывающая в красоте», — однажды написал шотландский поэт Роберт Гилфиллан. Красота Керамического района очевидна, в то время как истина, в соответствии с идеей короткометражного фильма, может быть найдена в архаике: в производственных процессах, которые все еще существуют сегодня, а также в сырье, которое, по большей части, поступает из региональных источников. .

12 Пошаговый процесс производства / производства плитки

Производство плитки / производственный процесс

В этой статье мы рассмотрим процесс производства / производства плитки.Керамические плитки экономичны в производстве, поскольку в качестве сырья используются легкодоступные керамические минералы. Основным сырьем для производства плитки является глина, кварц и полевой шпат.

Шаги в процессе производства плитки:

Дозирование

- Дозирование — начальный этап в процессе производства плитки

- Во время дозирования сырье включается в формулированном процентном соотношении, известном как состав, или в другом составе решает состав количество сырья, которое будет использовано в производственном процессе.

- Сырьем является пластмассовое сырье и непластическое сырье и добавки

- Пластиковое сырье придает прочность и пластичность зеленому компакту

- Непластичное сырье обеспечивает жидкую фазу, необходимую для проверки, а также обеспечивает прочность к обстрелянному телу. полевой шпат — непластичный материал.

Мокрый помол

- Сырье забирается в шаровой мельнице и измельчается с водой в течение определенных часов.Мелющими телами обычно является оксид алюминия, поскольку он обладает хорошей износостойкостью и хорошей плотностью. Этот процесс известен как мокрое измельчение.

- Сырье будет получено в виде суспензии в конце процесса мокрого измельчения. Суспензия хранится в резервуаре шликера

- Суспензия непрерывно вращается, чтобы предотвратить схватывание суспензии.

- Суспензия по конвейерам подается в установку распылительной сушки.

Распылительная сушка

- В распылительной сушилке суспензия превращается в порошок через распылитель и горячий воздух.

- Распылитель предназначен для распыления суспензии на мелкие капли. Основным принципом работы распылителя является принцип Бернулли.

- распыляемая суспензия вступает в контакт с горячим воздухом, во время которого жидкость, связанная с суспензией, испаряется, а оставшееся твердое вещество получается в виде порошка

- Во время этого процесса более 90% жидкости в суспензии испаряется. испарился.

- Распылительная сушилка подразделяется на три типа в зависимости от положения распылителя и отверстия для входа горячего воздуха.

- Если зона горячего воздуха и распылитель находятся на одном конце сушилки, это называется прямоточной сушилкой. Он производит много пыли. Чтобы решить эту проблему, есть кровать, совмещенная с сушилкой. Этот слой собирает мелкие частицы пыли, образуя частицы большего размера, тем самым уменьшая проблему с этим типом сушилки. Жидкость испаряется за счет использования тепла горячего воздуха.

- Если зона горячего воздуха и распылитель находятся на противоположных концах сушилки, она называется противоточной сушилкой.Горячий воздух выбрасывается в направлении, противоположном направлению распыляемой суспензии, в основном распылитель будет вверху, а отверстие для входа горячего воздуха — внизу. Сушилка с противоточным потоком имеет более высокую эффективность, чем сушилка с прямоточным потоком.

- Существует другой тип, называемый сушилкой со смешанным потоком, в которой механизм как прямоточной сушилки, так и противоточной сушилки объединен вместе.

- Распылительная сушилка по циклу горячего воздуха бывает двух типов.Это сушилки открытого цикла и сушилки закрытого цикла.

- В сушилках открытого цикла воздух забирается из атмосферы. Его нагревают, обрабатывают, а затем выпускают в атмосферу.

- В сушилке с замкнутым циклом воздух не выпускается, он повторно используется и используется снова и снова.

Дробление и измельчение

- В этом процессе сырье измельчается, измельчается и смешивается.

- Существуют различные дробильные машины, которые выполняют дробление, такие как щековые дробилки, гирационные дробилки и мельницы для свиней.

- Щековая дробилка будет подвижной и неподвижной. Подвижная челюсть перемещается, а затем прижимает сырье к неподвижной челюсти.

- В гирационной дробилке вращающийся конус отбрасывает материал на кожух, в результате чего материалы дробятся.

В свинарнике есть вал молотка и ротор. Благодаря вращающемуся молотку материал измельчается и присыпается. - Существует множество мельниц для измельчения в мелкий порошок. Примером может служить молотковая мельница и мельница Мюллера

- Измельченный порошок затем направляется на просеивание и хранится в силосах.

Смачивание

Смачиватель состоит из полой конструкции внутри. Внутри этой конструкции материал течет сверху вниз. Вода по трубкам разбрызгивается на материал и, таким образом, приобретает необходимую влажность.

Преимущества сухого процесса

- Распылительная сушилка может быть устранена

- Можно избежать подачи электроэнергии и воды в распылительную сушилку.

- Начальный капитал меньше по сравнению с мокрым процессом

Недостатки шаровой мельницы

- Продукт будет иметь низкую прочность по сравнению с мокрым процессом.

- Отделка будет хуже, чем у продукта, полученного мокрым способом.

Плитка Формирование зелени:

Производство зелени «Плитка» обычно состоит из двух методов.

- Измельчение и экструзия мопсов

- Прессование порошков

Мельница для мопсов:

Глина перемешивается до пластичного состояния.

- Мельница Pug обычно состоит из лезвий (или) ножей на вращающемся валу.

- Режет и смешивает глину с водой.

- В некоторых случаях перед смешиванием необходимо удалить воздух из камеры.

- Удаляет воздух из массы, что увеличивает пластичность глиняной массы.

- В конце мельницы получается пластичная масса с хорошей пластичностью.

Экструзия:

Формование пластической массы осуществляется экструзией.

- Пластиковая масса из мельницы подается в экструдер.

- Экструдер состоит из камеры давления и фильеры.

- Матрица имеет тонкое прямоугольное поперечное сечение.

- Камера давления нагнетает глину в матрицу, через которую выходят плоские плиты непрерывной зеленой керамической плитки.

Резка зелени для плитки:

- В этом процессе острые лезвия используются для нарезки непрерывной зелени до необходимой формы. Затем фасонная плитка для плитки отправляется на сушку.

Прессование порошка:

- В этом процессе есть бункер, полость формы, верхний плунжер и нижний эжектор.

- Бункер засыпает порошкообразный материал в полость формы.

- Затем верхний плунжер перемещается в полость формы и увеличивает давление порошка, находящегося в полости.

- После нажатия нижний выталкиватель перемещается вверх и выталкивает плитку на конвейер.

- Конвейер забирает сменную посуду для плитки и отправляет ее на сушку.

Наиболее часто используемый процесс — это прессование порошка.

- На этом этапе порошок, полученный с помощью распылительной сушки, подается в полость формы.

- Затем верхний пуансон перемещается вниз и прижимает порошок, чтобы высушить прессованную плитку.

- Связующим компонентом обычно является вода. В некоторых отраслях промышленности в качестве связующего также используются химические добавки.

- Прессованная плитка выбрасывается эжектором.

- Сухая прессованная посуда по конвейерам поступает в сушильную камеру.

- В настоящее время остекление под давлением — это новая технология. В этом методе порошок прессуется, а затем в него вдавливается глазурь в форме порошка.

- Преимуществами остекления под давлением являются резервуары для хранения глазури, энергия, подаваемая на роторы, которые будут перемешивать глазурь в резервуарах для глазури, также можно избежать отдельной линии глазури

- Можно полностью избежать образования осадка, который представляет собой отходы, образующиеся при глазуровании. .

Сушилка

- Сушилка обычно используется после прессования. Сушилка снижает влажность. После высыхания влажность составит 1-1,5%.

- Процесс сушки также увеличивает прочность сырца.Чаще всего используются горизонтальная или вертикальная сушилка.

- Время, температура и тип используемой сушилки зависят от характера названия.

- Если время сушки велико, скажем, 90 минут, можно использовать вертикальную сушилку, поскольку строительство горизонтальной сушилки для такой длины довольно дорого.

- После сушки высушенная плитка направляется на линию глазури.

- Вода распыляется по поверхности прессованной плитки.

Приготовление глазури

Важным методом приготовления глазури является выбор сырья.

- Сырье должно быть выбрано таким образом, чтобы оно однородно плавилось при заданной температуре.

- Если он наносится на сухое тело, то он должен расплавиться при температуре, при которой тело закреплено. Если его наносят на обожженное бисквитное тело, то оно должно плавиться при низкой температуре.

- Еще одним важным критерием является тепловое расширение. Тепловое расширение глазури должно быть немного ниже, чем расширение корпуса, чтобы она находилась в небольшом сжатии, что повысит прочность плитки.

- Если существует большая разница в тепловом расширении корпуса и глазури, возникают такие дефекты, как трещины, отслаивание. Чтобы этого не произошло, тепловое расширение глазури должно соответствовать тепловому расширению тела.

Обычно используемым сырьем является

- Китайская глина

- Шаровая глина

- Оксид цинка

- Полевой шпат

- Кальцит

- Фритта