Литье под давлением: особенности технологии, область применения

Литье под давлением — это процесс, в рамках которого с помощью автоматизированного оборудования изготавливаются детали с тонкими стенками из цветных металлов, пластмассы и стали. Данная технология отличается высокой производительностью. При создании деталей жидкий расплав, полученный из указанных материалов, с высокой скоростью подается в специальную пресс-форму, после чего под действием давления получается отливка заданной конфигурации.

Особенности технологического процесса

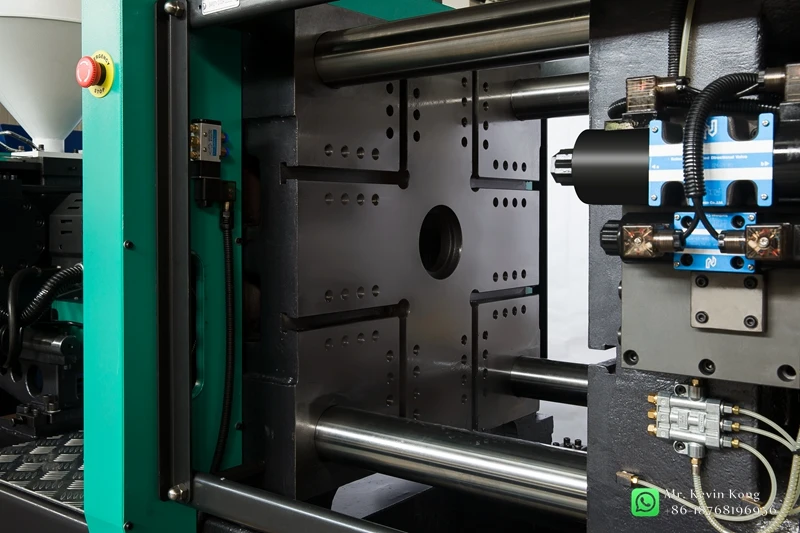

В рамках данного процесса используются специальные стальные пресс-формы, предназначенные для заливки расплавленного материала, который под воздействием высокого давления кристаллизуется, приобретая заданную конфигурацию.

Данное устройство представляет собой литейную оснастку, в конструкции которой предусматриваются подвижные и неподвижные детали. Первые перемещаются по направляющим цилиндрам, вторые крепятся на стационарной плите.

Перед началом технологического процесса подвижная часть пресс-формы плотно фиксируется к неподвижным с помощью гидроцилиндра. Затем, чтобы предотвратить перемещение этих деталей, последние крепятся посредством специальных замков. После заливки и застывания расплавленного материала подвижную часть устройства сдвигают в сторону. Полученная под высоким давлением заготовка удаляется из оборудования с помощью механических толкателей.

Перед началом процесса внутренние детали, которые контактируют с расплавленным материалом, предварительно обрабатываются специальной разделительной смазкой. Данный состав применяется для исключения негативного влияния высоких температур на стальные детали оборудования и беспрепятственного отделения созданных заготовок от стенок.

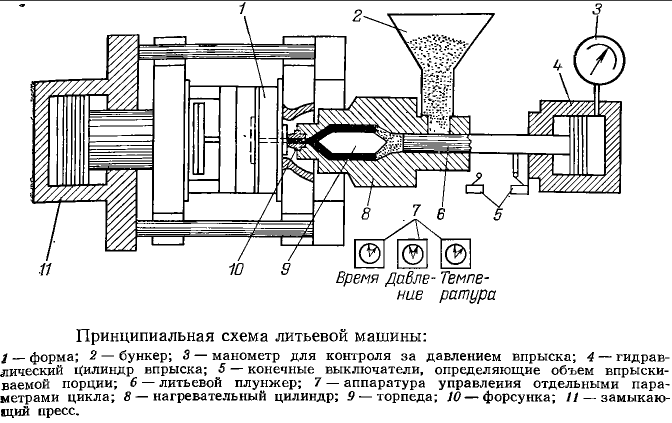

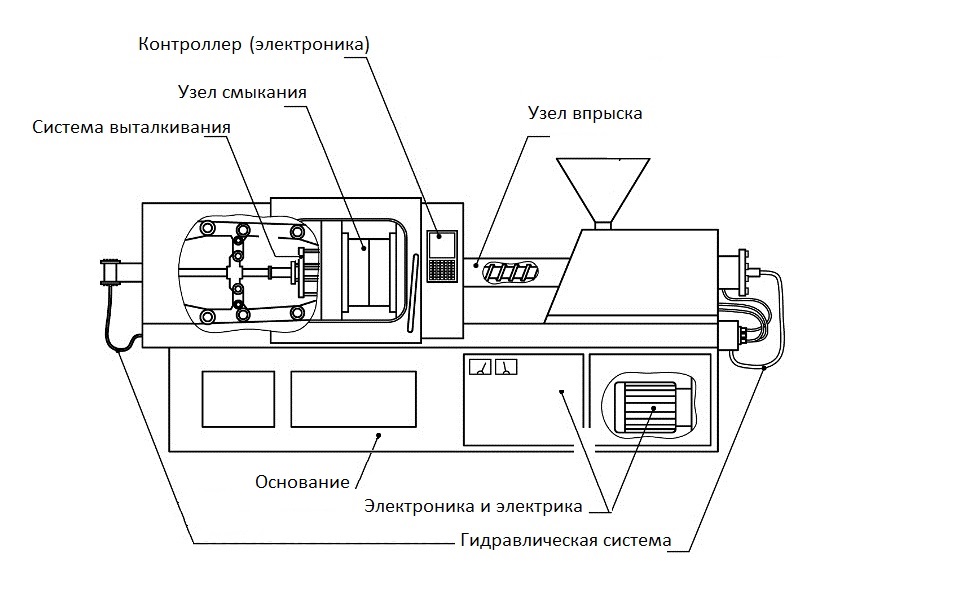

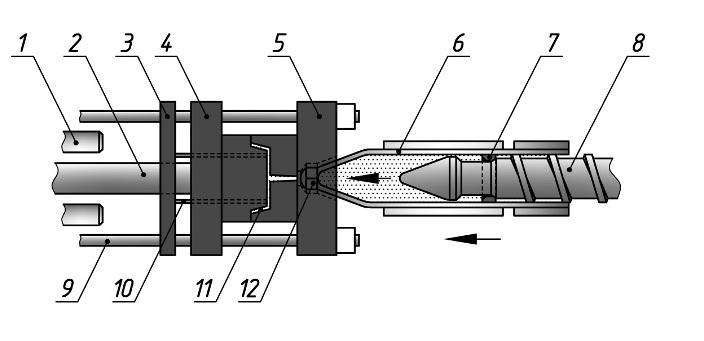

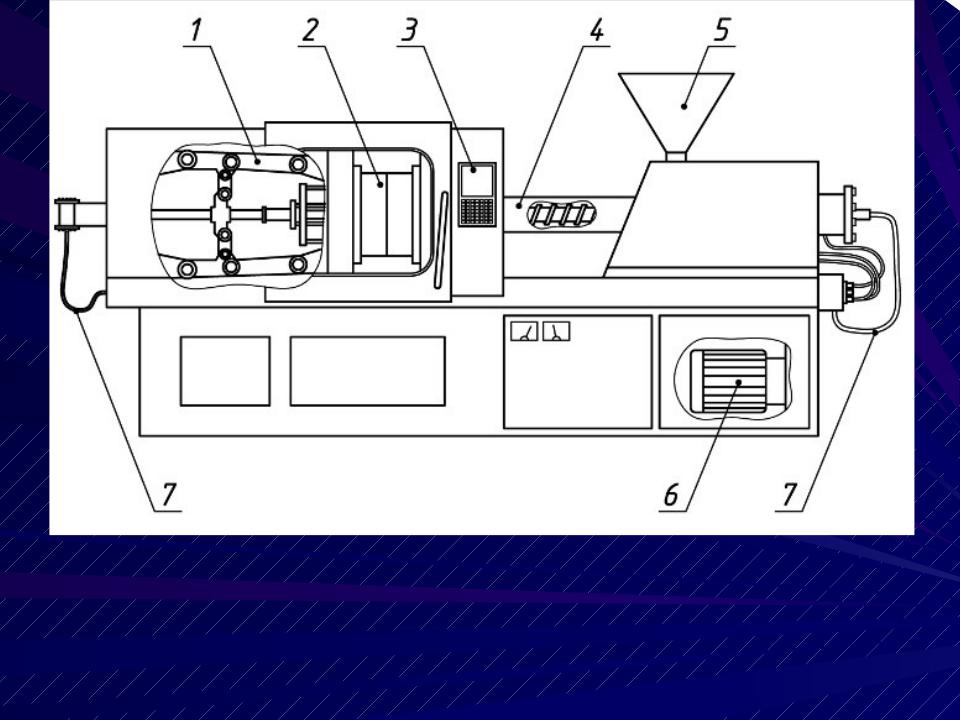

Литье под давлением ведется в автоматическом режиме с использованием промышленных установок. Основным узлом данного оборудования считается камера, в которой происходит прессование материала. Этот элемент конструкции бывает двух типов: холодный и горячей.

Процесс изготовления деталей в таком оборудовании сводится к следующему: после заполнения установки металлом запускается поршень, который, двигаясь внутри цилиндра, нагнетает расплав в пресс-форму. После заполнения последней внутри камеры увеличивается давление. Это происходит за счет повышения усилия на поршень, что приводит к кристаллизации металла.

Горячая камера пресс-форм представлена в виде ванны, расположенной в чугунном тигле, который в ходе создания заготовок постоянно подогревается. В таких установках также используется поршень, который двигаясь выталкивает расплав из тигля. Далее металл поднимается по специальному каналу с подогреваемым мундштуком (предупреждает затвердевание материала), через который поступает в пресс-форму. По окончании процесса остатки расплава возвращаются в ванну.

Пресс-формы с горячей камерой применяются при создании заготовок из сплавов цинка и магния.

Температура нагрева материала

Температура, до которой нагревается материал, подбирается с учетом двух параметров: марка сплава и геометрических параметров создаваемой детали. Несоблюдение этого правила ведет к серьезным последствиям. Из-за перегрева материала при заливки пресс-формы вылетают брызги, которые перекрывают отверстия для вентиляции, вследствие чего нарушается газоотведение, что ведет к появлению пор в заготовке после затвердевания последней.

Превышение допустимой температуры ведет к увеличению продолжительности кристаллизации металла, из-за чего на завершение технологического процесса уходит больше времени. Это приводит к росту нагрузки на оборудования, что повышает износ пресс-формы. В подобных условиях увеличиваются риски приваривания металла к внутренним стенкам. Вследствие этого растет вероятность повреждения детали при выталкивании.

Данный технологический процесс предполагает выполнение прессовки при минимальной температуре. Цветные металлы можно нагревать на 10-300 градусов выше той отметки, по достижении которой сплав начинает затвердевать. При этом, если техническое задание требует изготовление деталей с тонкой стенкой, температура нагрева увеличивается. При создании отливок простой конфигурации применяется обратный подход. В подобных случаях материал нагревается до температуры, немного превышающей точку плавления.

Цветные металлы можно нагревать на 10-300 градусов выше той отметки, по достижении которой сплав начинает затвердевать. При этом, если техническое задание требует изготовление деталей с тонкой стенкой, температура нагрева увеличивается. При создании отливок простой конфигурации применяется обратный подход. В подобных случаях материал нагревается до температуры, немного превышающей точку плавления.

Если в ходе данного технологического процесса изготавливаются детали высокой прочности, то металл заливают в пресс-форму в твердо-жидком состоянии. Такой подход позволяет добиться следующих результатов:

- исключить появление усадочного эффекта в создаваемой заготовке;

- уменьшить негативное влияние высокой температуры на оборудование;

- сократить продолжительность процесса затвердевания отливки;

- снизить риски приваривания металла к внутренним стенкам.

Металл с включениями твердой фазы прессуется исключительно в установках с холодной камерой. Это объясняется тем, что при изготовлении деталей из данного материала в другом оборудовании повышаются риски застывания расплава в подводящем канале. В частности, в ходе литья под давлением алюминия объем твердых частиц должен составлять 40-60% при условии, если пресс-формы беспрепятственно заполняется, а качество отливки остается на высоком уровне.

Это объясняется тем, что при изготовлении деталей из данного материала в другом оборудовании повышаются риски застывания расплава в подводящем канале. В частности, в ходе литья под давлением алюминия объем твердых частиц должен составлять 40-60% при условии, если пресс-формы беспрепятственно заполняется, а качество отливки остается на высоком уровне.

Скорость подачи расплавленного материала

Скорость, с которой поршень спрессовывает расплавленный материал, определяется с учетом характеристики сплава и геометрии изготавливаемой детали:

- Деталь простой формы и с толстыми стенками. В этом случае не требуется быстрая прессовка расплава.

- Деталь сложной геометрической формы и с тонкими стенками. При создании подобной заготовки расплав прессуется с высокой скоростью. Такое требование объясняется тем, что жидкий материал должен успеть заполнить все полости до начала затвердевания.

Превышение допустимой скорости прессовки приводит к тому, что подаваемая струя разлетается на мелкие капли, вследствие чего в расплав попадает воздух. В случае если в конструкции предусматривается недостаточное количество каналов, предназначенных для отвода газов, либо те закупорены, в отливаемой заготовке останутся пустоты. Во избежание подобных последствий литье под давлением проводится в вакууме, в который помещается пресс-форма.

В случае если в конструкции предусматривается недостаточное количество каналов, предназначенных для отвода газов, либо те закупорены, в отливаемой заготовке останутся пустоты. Во избежание подобных последствий литье под давлением проводится в вакууме, в который помещается пресс-форма.

То, с какой скоростью проводится прессовка, определяет качество отливок и продолжительность срока службы оборудования. Если расплав подается слишком быстро, то из-за этого смазка, которой обработана ванна, смывается. Из-за этого металл прикипает к внутренним стенкам, что при выталкивании приводит к повреждению заготовки.

При слишком медленной скорости ухудшается качество детали. В этом случае металл начинает затвердевать до того момента, как будет увеличено давление внутри оборудования. Во избежание описанных последствий расплавленный материал подается в пресс-форму со скоростью 10-50 м/с. Меньший параметр выбирается при создании заготовок из стали и медных сплавов. Расплавленные олово и цинк подаются с большей скоростью.:quality(80)/images.vogel.de/vogelonline/bdb/1584900/1584956/original.jpg)

Давление на расплав при затвердевании

После заполнения пресс-формы металлом на поршень многократно увеличивается давление. Материал испытывает такое воздействие до того момента, пока не затвердеет. Благодаря давлению:

- увеличивается плотность заготовки;

- улучшаются механические характеристики отливки;

- исключается образование усадочных дефектов;

- повышается качество отливки;

- снижается риск появления брака;

- растет чистота поверхности металлической детали.

Усилие прессования определяется в зависимости от требований, предъявляемых к прочностным характеристикам детали: чем выше второй параметр, тем больше должно быть давление. Данный показатель также зависит от типа сплавов:

- алюминиевые прессуются под давлением 40-200 МПа;

- на основе магния — 40-180 МПа;

- цинковые — 10-50 МПа.

Чем толще стенка изготавливаемой детали, тем выше должно быть давление при кристаллизации.

Температура нагрева пресс-формы

Перед подачей расплава пресс-форма нагревается до температуры, определяемой в зависимости от типа сплава и толщины стенок:

- цинковые — 120-1600 градусов;

- на основе магния — 200-2400 градусов;

- алюминиевые — 180-2500 градусов;

- на основе стали — 200-2800 градусов;

- латунные — 280-3200 градусов.

При изготовлении деталей с тонкими стенками пресс-форма прогревается до верхней границы указанных диапазонов, с толстыми — до нижней. Это обусловлено тем, что в первом случае такой подход позволяет предупредить затвердевание металла до заполнение формы, во втором — увеличить скорость застывания материала.

К достоинствам литья под давлением относится следующее:

- детали получаются с низкой шероховатостью и высокой точностью исполнения;

- детали не требуют механической обработки после окончания прессовки;

- процесс можно полностью автоматизировать;

- процесс отличается высокой производительностью.

К недостаткам данной технологии относят сложность и высокую стоимость оборудования, необходимого для литья под давлением. Поэтому этот метод изготовления деталей не применяется при мелко- и среднесерийном производстве. Также данную технологию не используют при литье тугоплавких металлов (плавятся при температуре выше, чем сталь). Кроме того, такой метод не подходит для создания крупных отливок из-за неравномерного затвердевания материала.

Область применения

Литье под давлением позволяет создавать тонкостенные изделия толщиной от 1 мм со сложной геометрией из пластика и следующих сплавов:

- медных;

- алюминиевых;

- цинковых;

- на основе магния;

- на основе стали.

В связи с этим литье под давлением нашло применение в приборо-, автомобиле-, самолето- и станкостроении, при производстве бытовой техники и элементов для смесителей. Также данная технология используется при создании продукции из синтетических материалов (полиэтилена, полипропилена и других).

Основы литья пластмасс под давлением Heatle

Независимо от того, являетесь ли вы новичком в области переработки полимеров, пытаетесь создать свой следующий проект или являетесь инженером, чтобы полностью понять процесс литья под давлением, вы должны сначала понять основы того, как все это работает. В этой статье мы попытаемся сделать описание процесса литья как можно более простым, чтобы помочь вам узнать все, что входит в формование пластиковых деталей.

Что такое литье под давлением?

Литье под давлением — наиболее распространенный производственный процесс для изготовления пластмассовых деталей. Процесс включает в себя проектирование продукта, оснастку пресс-формы, а затем производство гранул пластикового полимера и использование давления для их впрыскивания в пресс-форму.

Процесс литья пластмасс под давлением

Чтобы сделать его максимально простым и понятным, мы разделили процесс литья пластмасс под давлением на 3 части:

- Инженерное проектирование продукта

- Проектирование и разработка пресс-форм

- Производственный процесс

Инженерное проектирование продукта

Когда дело доходит до производства детали, изготовленной методом литья под давлением, конструкция детали является абсолютно важной. Вы должны убедиться, что деталь разработана с учетом процесса литья под давлением.

Вы должны убедиться, что деталь разработана с учетом процесса литья под давлением.

Некоторые важные элементы конструкции продукта включают:

- Однородная толщина стенок во избежание вмятин и пустот

- Углы уклона, чтобы деталь могла эффективно вытолкнуть изделие из формы

- Определение выбора материала на этапе проектирования критически важно для обеспечения соответствия эксплуатационным характеристикам, поскольку каждый материал имеет разную усадку, плавление и скорость потока, изменение материала может привести к ухудшению характеристик деталей или выходу за пределы допуска.

Другой аспект конструкции продукта, который часто упускается из виду, — это допуск детали для литья под давлением. Есть много причин, по которым допуски на детали, полученные литьем под давлением, шире, чем у металла, например, степень усадки не является однородным процентом (они являются средними), расположение инструмента (закрытие против фиксированных размеров), толщина стенки, место впрыска, давление и поток материала — все это играет жизненно важную роль для многократного повторения. Кто угодно может сделать хорошую деталь один раз, но то, кто может сделать 100 000 или 1 000 000 единиц с возможностью повторения, — вот что важно в производстве.

Кто угодно может сделать хорошую деталь один раз, но то, кто может сделать 100 000 или 1 000 000 единиц с возможностью повторения, — вот что важно в производстве.

Проектирование и разработка пресс-форм

Качество детали начинается с качественной пресс-формы. Распространенная ошибка, которую мы все совершаем при покупке нового компонента, полученного литьем под давлением, — это попытаться сократить углы, чтобы снизить затраты на пресс-форму. Если инструмент построен неправильно, у вас могут возникнуть проблемы с качеством в будущем, это может занять 1 месяц, 6 месяцев или 2 года.

Чтобы предотвратить дефекты и соответствовать определенным требованиям к качеству, вы и ваш инструментальный мастер должны работать вместе, чтобы разработать форму, которая будет правильно изготавливать детали, которые вам нужны. Это сложная задача, поскольку конструкция пресс-формы иногда требует изменения конструкции детали.

Инструменты обычно изготавливаются из закаленной инструментальной стали или алюминия, в зависимости от того, что вам нужно. Алюминиевый инструмент обычно используется для создания прототипов или когда требуется небольшое количество деталей. Сталь — более дорогой материал, но, как правило, самый долговечный из двух вариантов. Производители, которым требуется более 10 000 деталей, почти всегда будут использовать стальную форму.

Алюминиевый инструмент обычно используется для создания прототипов или когда требуется небольшое количество деталей. Сталь — более дорогой материал, но, как правило, самый долговечный из двух вариантов. Производители, которым требуется более 10 000 деталей, почти всегда будут использовать стальную форму.

Элементы конструкции пресс-формы:

- Расположение литника / желоба: это один из наиболее важных факторов, которые следует учитывать на этапе заполнения процесса закачки.

- Линии охлаждающей жидкости: неправильное размещение или недостаточное количество охлаждающих линий приводит к увеличению продолжительности цикла и короблению

- Термоусадка: Усадка обычно составляет от 0,4 — 2% и должны быть приняты во внимание проектировщиком пресс — формы. Точная величина усадки зависит от нескольких факторов, включая материал, условия процесса и расположение затвора.

- Допуски деталей: допуски и требования к рабочим характеристикам критически важно определить перед запуском.

Это влияет на конструкцию инструмента, влияет на то, где оставаться «безопасным», куда вводить материал и куда выбрасывать материал. Мы видим все больше и больше деталей, которые проектируются с использованием допусков на металл, что приводит к увеличению затрат и значительному увеличению сроков выполнения заказа. Деталь с превышением допуска может увеличить или уменьшить бюджет инструмента из-за дополнительных шагов, этапов или необходимых проверок качества.

Это влияет на конструкцию инструмента, влияет на то, где оставаться «безопасным», куда вводить материал и куда выбрасывать материал. Мы видим все больше и больше деталей, которые проектируются с использованием допусков на металл, что приводит к увеличению затрат и значительному увеличению сроков выполнения заказа. Деталь с превышением допуска может увеличить или уменьшить бюджет инструмента из-за дополнительных шагов, этапов или необходимых проверок качества.

Недостатки литья под давлением:

- Высокие затраты на оборудование: Стоимость пресс-формы зависит от количества необходимых деталей (сколько полостей потребуется), сложности детали и размера детали. В то время как инструменты для изготовления прототипов с одной полостью могут стоить от 3000 до 10000 долларов, в автомобильной промышленности инструменты для литья под давлением могут варьироваться от 10000 до 100000 долларов и более. Это очень сложные инструменты, которые изготавливаются из больших блоков закаленной стали и долго изготавливаются вручную.

- Длительное время выполнения: как и стоимость пресс-формы, время выполнения заказа зависит от сложности детали, ее размера и требований к полости. Большинству компаний также требуются прототипы перед окончательным утверждением серийных изделий, что лишь увеличивает время окончательного выполнения заказа. Как правило, вы увидите, что простая форма может быть готова к использованию через 2–4 недели, а сложный инструмент может занять примерно 6–10 недель.

- Трудность изменения: поскольку пресс-формы сделаны из стали или алюминия, внести изменения может быть довольно сложно. Если вы хотите немного увеличить размер детали, вы всегда можете увеличить полость, отрезав металл. Но если вы хотите сделать деталь меньше, вам нужно уменьшить размер полости пресс-формы, что потребует добавления в нее стали или алюминия. Это сложный процесс, и иногда вам придется начинать заново и отказываться от исходной формы. Вот почему очень важно сначала использовать прототип пресс-формы.

Производственный процесс

Чтобы сделать процесс производства максимально простым, мы разбили его на 5 этапов. Каждый этап важен и играет жизненно важную роль в проектировании деталей и пресс-форм. 5 этапов производственного процесса литья пластмасс под давлением включают в себя:

-

1 — Стадия наполнения / плавления: процесс литья под давлением начинается с заполнения бункера пластиковыми гранулами, которые подаются в цилиндр шнека литьевой машины. Кольцевые нагреватели помогают расплавить гранулы, но на самом деле в большей степени пластик плавится из-за его уплотнения коническим винтом шнека. Это потому, что гранулы «трутся» друг о друга, выделяя чистое тепло. К концу гранулы переходят в расплавленное состояние.

-

2 — Этап впрыска / упаковки: Затем винт проталкивает расплавленный пластик в полость формы, где он принимает форму и начинает этап охлаждения.

Этот этап важен, потому что при недостаточном давлении полость не будет заполнена полностью, что приведет к проблемам с качеством

Этот этап важен, потому что при недостаточном давлении полость не будет заполнена полностью, что приведет к проблемам с качеством

-

3 — Стадия охлаждения: Линии охлаждающей жидкости, обычно заполненные водой, проходят через форму для поддержания температуры формы, что помогает быстрее охладить деталь. Это очень важно, поскольку фаза охлаждения является наиболее трудоемкой стадией цикла литья под давлением из-за изоляционных свойств пластика. Когда пластик охлаждается и затвердевает, он дает усадку (так называемая «усадка пресс-формы»). Усадка обычно составляет от 0,4 до 2% и должна быть принята во внимание разработчиком пресс-формы. В зависимости от используемого материала вам может потребоваться охладить форму или нагреть форму с помощью патронных нагревателей или горячего масла.

-

4 — Этап выталкивания: после охлаждения форма открывается, и пластиковая часть выталкивается встроенными в нее выталкивающими штифтами.

Если вы посмотрите на большинство пластиковых деталей, лежащих у вас в доме, скорее всего, вы сможете найти следы от выталкивающих штифтов. Затем форма снова закроется, чтобы повторить процесс.

Если вы посмотрите на большинство пластиковых деталей, лежащих у вас в доме, скорее всего, вы сможете найти следы от выталкивающих штифтов. Затем форма снова закроется, чтобы повторить процесс.

-

5 — Стадия после выталкивания: одна из последних стадий этого процесса — когда оператор станка должен отломать литник, направляющую или заслонку от формованной детали, скручивая или отрезая их вручную, в зависимости от конструкции пресс-формы. Система горячеканальной пресс-формы со спиральными и гибкими нагревателями фактически исключает наличие желобов и литника, что также устраняет отходы. К сожалению, горячеканальная система делает пресс-форму более дорогой.

Заключение

Литье пластмасс под давлением за прошедшие годы значительно улучшилось, и это фантастический способ крупномасштабного производства компонентов с минимальными трудозатратами. Хотя это кажется относительно простым процессом плавления пластиковых гранул и впрыска в полость формы, существует так много критических элементов конструкции, инструментов и производственного процесса, которые потребуют от вас работы, а также от литьевого формовщика, который знает, как удовлетворить ваши потребности и особые требования.

Мы производим кольцевые и плоские нагревательные элементы для цилиндров термопластавтоматов, а также спиральные, патронные и гибкие ТЭНы для пресс-форм. По всем вопросам обращайтесь к нам по электронной почте или просто звоните по телефону прямо сейчас.

Литье под давлением жидкости (LIM) и литье под давлением жидкого силиконового каучука (LSR)

Ноу-хау: советы экспертов Новости Продукты Найти поставщика

Ноу-хау: советы экспертов Новости Продукты Найти поставщика

Курс «Технология и производство силиконовых эластомеров», полностью заполненный в прошлом году, возвращается в Помону, штат Калифорния, с 31 января по февраль. 3.

#бизнес

Новая холодная колода LSR

Компания Mastip, поставщик горячеканальных систем, использовала K 2022, чтобы представить изготовленную по индивидуальному заказу и вентилируемую охлаждающую плиту Aquilo из жидкого силиконового каучука (LSR).

Машины для литья под давлением используют новую двухступенчатую систему литья

Сервогидравлические прессы EdeX из Тайваня первыми используют систему пластикации Inject-EX от Md Plastics.

#closeuponтехнологии

K 2022: LSR Cell производит четыре разные крышки за каждый цикл

Elmet, Sumitomo (SHI) Demag, Shin-Etsu и Mettler Toledo совместно разработали модуль, который формирует, взвешивает и лазерно маркирует силиконовые крышки для банок с напитками и пищевыми продуктами.

#кшоу

Поиск ниши в LSR Tooling

20 лет назад южно-калифорнийский производитель пресс-форм M. R. Mold & Engineering переключился на инструментальную оснастку LSR, что дало ему возможность закрепиться на сложном, но растущем рынке.

R. Mold & Engineering переключился на инструментальную оснастку LSR, что дало ему возможность закрепиться на сложном, но растущем рынке.

|

Для MDS Manufacturing первое десятилетие в бизнесе было периодом почти постоянных изменений. Но два брата, основавшие ее, никогда не отходили от корней компании и от уроков формовочного бизнеса, которые они усвоили от своего отца.

Тони Делигио Ответственный редактор, Технология пластмасс

НОУ-ХАУ: КОНСУЛЬТАЦИЯ ЭКСПЕРТА

Обратите внимание на теплопередачу

Деньги будут потеряны, если охлаждение не будет сделано правильно.

|

Формование хрупких деталей LSR весом 0,5 мг в 32 гнездах требует высокой точности и повторяемости при литье, а также осторожного обращения с формами. Вот взгляд на проблемы микроформования с LSR и то, что отличает его от термопластического микроформования.

Minnesota Rubber and Plastics построит инновационный центр

Компания по литью под давлением, ориентированная на медицинское обслуживание, говорит, что новый инновационный центр площадью 9000 кв. футов предоставит своим клиентам возможности для проектирования, создания прототипов, сборки и испытаний новых устройств и компонентов.

Факума: Мальчик приносит во Фридрихсхафен восемь машин

В октябре этого года компания Boy, базирующаяся в Нойштадте-Фернтале, Германия, будет иметь четыре машины на своем стенде Fakuma, а еще четыре машины будут работать на партнерских стендах.

Fakuma: Виттманн Баттенфельд запустит машинную линию на ярмарке Фридрихсхафена

В дополнение к представлению своей новой линейки сервогидравлических литьевых машин SmartPlus компания Wittmann Battenfeld представит несколько машин на своем стенде и транслирует видео других ячеек из своих лабораторий.

Trelleborg расширяет производство силиконового литья в Миннесоте

Компания Trelleborg со штаб-квартирой в Швеции расширила свой завод в Делано, штат Миннесота, добавив в него чистую комнату для формовки силикона.

Литье под давлением: новая установка для микролитья под давлением для LSR

Энгель и его соавтор ACH Solution говорят, что новое устройство позволяет получить дробь весом значительно меньше 0,1 г.

Nolato Group приобретает GW Plastics

Фирма по литью под давлением, изготовлению пресс-форм и контрактному производству со штаб-квартирой в Вермонте, основанная в 1955 становится частью глобального публичного шведского конгломерата.

|

Невероятная скорость плюс снижение энергопотребления поддержали «зеленую» тему на большом шоу. Еще одним ключевым направлением были более интеллектуальные элементы управления и расширяющиеся возможности подключения.

#кшоу

Мэтью Наитов Ответственный редактор, Технология пластмасс

Шоу Fakuma продолжается (в цифровом формате) для Виттмана Баттенфельда

Автономная встроенная интеграция металлолома; медицинские, LSR и упаковочные элементы; обновление MES и многое другое будет представлено виртуально.

#индустрия4-0

M.R. Mold & Engineering завершает переезд в более просторное помещение

Калифорнийский производитель пресс-форм, который специализируется на инструментах для жидкого силиконового каучука (LSR), 31 марта завершил переезд в новое помещение площадью 23 000 футов2 в разгар кризиса с коронавирусом.

Калифорнийский производитель пресс-форм остается открытым во время приказа о приюте от коронавируса

Компания M.R. Mold & Engineering после консультации с юристом определила, что ее работа направлена на поддержку «критического производства», на которое не распространяется действие указа.

Боремся с коронавирусом: ждем поставок техники?

Вероятно, лучше всего поддерживать связь с вашим поставщиком, чтобы узнать, как он справляется с кризисом.

GW Plastics расширяет силиконовый бизнес

Инвестиции в размере 2 миллионов долларов США включают оборудование и расширенную чистую комнату.

Tessy расширяет производство в северной части штата Нью-Йорк

Контрактный производитель литья под давлением инвестирует 20 миллионов долларов в расширение своего Южного завода в Элбридже на 100 000 кв. футов.

ПОСМОТРЕТЬ ВСЕ СТАТЬИ LIM & LSR MOLDING

Переработка ПЭТ – литье под давлением

Новости Продукты Найти поставщика

Новости Продукты Найти поставщика

Учитывая, что в индустрии пластмасс первостепенное внимание уделяется устойчивому развитию, это стало новаторским шоу для производителей оборудования для переработки. Это также подтолкнуло к новому мышлению в области тонкостенного литья под давлением.

#pet #sustainability #kshow

Достижения в области формования ПЭТ-преформ на дисплее

На выставке K 2022 компания SACMI представила свою новейшую машину для литья под давлением ПЭТ-преформ, а также систему контроля качества с помощью встроенного технического зрения и специализации по формованию вторичного ПЭТ.

#кшоу

Комплексное непрерывное производство ПЭТ-преформ

Новая установка HyPET Complete от Husky — это подключенная производственная ячейка для формования заготовок, разработанная для решения текущих задач, с которыми сталкиваются производители упаковки для продуктов питания и напитков.

Непрозрачные белые ПЭТ-бутылки Mold — без пигмента

Trexel и Husky сотрудничают в области литья перерабатываемых непрозрачных белых преформ для ПЭТ-бутылок, которые обеспечивают световой барьер с использованием пены вместо пигмента.

#домашнее животное #кшоу

Новая машина для производства ПЭТ-преформ среднего размера

Nissei ASB представит на выставке K 2022 100-тонный вертикальный ротационный пресс для ПЭТ-преформ с количеством гнезд от 18 до 36.

|

Невероятная скорость плюс снижение энергопотребления поддержали «зеленую» тему на большом шоу. Еще одним ключевым направлением были более интеллектуальные элементы управления и расширяющиеся возможности подключения.

#кшоу

Мэтью Наитов Ответственный редактор, Технология пластмасс

НОУ-ХАУ: КОНСУЛЬТАЦИЯ ЭКСПЕРТА

Обратите внимание на теплопередачу

Деньги будут потеряны, если охлаждение не будет сделано правильно.

|

«Экономика замкнутого цикла» присоединяется к Индустрии 4.0 в качестве общей темы выставок литья под давлением в Дюссельдорфе.

#kshow #экономика

Мэтью Наитов Ответственный редактор, Технология пластмасс

Технические услуги по выдувному формованию ПЭТ для малых и средних формовочных машин

Помощь с капитальным ремонтом, техническим обслуживанием, установкой машин, запуском и т. д. теперь оплачивается для более широкого рынка выдувных формовочных машин для ПЭТ.

Дебют технологий ПЭТ-упаковки на K 2019

SACMI продемонстрирует свои последние разработки для прессования, литья под давлением и выдувного формования, в основном из ПЭТ.

#кшоу

Литье под давлением: система ПЭТ-преформ усовершенствована для экономии энергии и упрощения использования

Система HyPET HPP5 от Husky имеет множество обновлений для экономии энергии, меньшего обслуживания и простоты использования.

Krones приобретает MHT для инструментов для ПЭТ

Компания Krones значительно расширила свои возможности в области проектирования и формования ПЭТ-преформ.

Литье под давлением: модернизированная система преформ ПЭТ работает дольше без технического обслуживания

Система литья под давлением SIPA XForm 500 теперь имеет гарантию на 11 миллионов циклов между остановками технического обслуживания.

Барьерные ПЭТ-контейнеры представлены на стенде Husky

Центр многоуровневого опыта Husky станет изюминкой его стенда.

|

В Орландо вы заглянете в будущее, оно автоматизировано и взаимосвязано. Но не волнуйтесь, у предприятий любого размера есть множество способов принять участие в этих тенденциях.

#npe #industry4-0

Мэтью Наитов Ответственный редактор, Технология пластмасс

Husky представляет технологии ПЭТ-преформ и горячеканальных систем

Представлена система HyPET 225 для литья под давлением ПЭТ-преформ и технология многослойного совместного впрыска.

#нпе

Высокоскоростная упаковка и медицинские демонстрации от Netstal

На выставке представлены технологии литья под давлением для упаковки и медицинского литья с акцентом на функциональность Индустрии 4.0.

#нпе

Литье под давлением: контролируемая остановка производства для литья ПЭТ-преформ

Машина Netstal использует накопленную энергию торможения для поддержания мощности во время кратковременных отключений и обеспечивает контролируемое отключение без кратковременных срабатываний.

Как Parkway превращает обычные банки в индивидуальный бизнес

Эта семейная фирма выделяется на товарном рынке, предлагая множество способов персонализации своих стандартных продуктов.

Это влияет на конструкцию инструмента, влияет на то, где оставаться «безопасным», куда вводить материал и куда выбрасывать материал. Мы видим все больше и больше деталей, которые проектируются с использованием допусков на металл, что приводит к увеличению затрат и значительному увеличению сроков выполнения заказа. Деталь с превышением допуска может увеличить или уменьшить бюджет инструмента из-за дополнительных шагов, этапов или необходимых проверок качества.

Это влияет на конструкцию инструмента, влияет на то, где оставаться «безопасным», куда вводить материал и куда выбрасывать материал. Мы видим все больше и больше деталей, которые проектируются с использованием допусков на металл, что приводит к увеличению затрат и значительному увеличению сроков выполнения заказа. Деталь с превышением допуска может увеличить или уменьшить бюджет инструмента из-за дополнительных шагов, этапов или необходимых проверок качества.

Этот этап важен, потому что при недостаточном давлении полость не будет заполнена полностью, что приведет к проблемам с качеством

Этот этап важен, потому что при недостаточном давлении полость не будет заполнена полностью, что приведет к проблемам с качеством

Если вы посмотрите на большинство пластиковых деталей, лежащих у вас в доме, скорее всего, вы сможете найти следы от выталкивающих штифтов. Затем форма снова закроется, чтобы повторить процесс.

Если вы посмотрите на большинство пластиковых деталей, лежащих у вас в доме, скорее всего, вы сможете найти следы от выталкивающих штифтов. Затем форма снова закроется, чтобы повторить процесс.