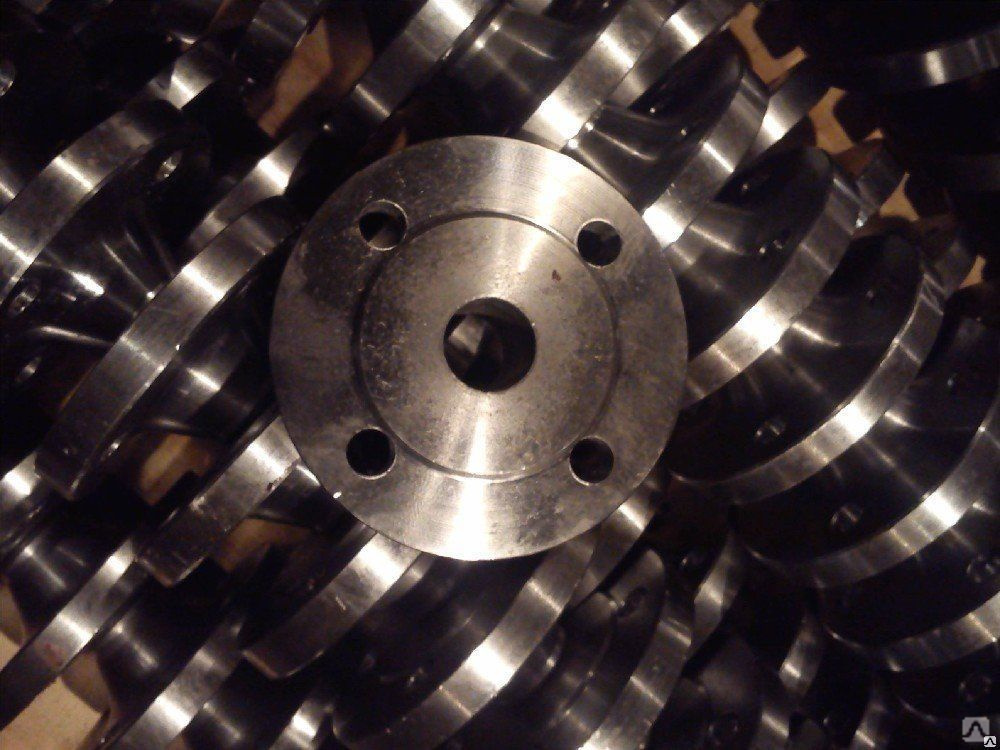

Изготовления фланцев штучное и серийное производство в Санкт-Петербурге

Фланцы используют для соединения деталей. Их изготавливают разными методами, среди которых выделяют следующие способы: литье, ковка, нарезка и штамповка. В зависимости от варианта производства, каждый метод связан с определенными нюансами и имеет как преимущества, так и недостатки. Планируя заказать изготовление фланцев, выбирайте наиболее подходящий вариант.

Уважаемые клиенты! Сделать заказ и задать интересующие вас вопросы вы можете:

По телефонам: +7 (812) 400-5-800, +7 (812) 903-23-81;

По email [email protected] или через форму «Отправить заявку».

- Ковка

- Штамповка

- Нарезка

- Литье

Кованые фланцы

Метод изменения форм заготовки посредством воздействия ударного инструмента. Может производиться как вручную, так и при помощи специального оборудования. Первый вариант слишком трудоемок. Второй способ более целесообразен.

Второй способ более целесообразен.

Достоинства:

- подготовительные мероприятия не требуют больших вложений;

- довольно простой метод изготовления фланцев;

- хорошая производительность процесса.

Недостатки:

- на цену деталей влияет стоимость сортового проката, которая может колебаться;

- требуется индивидуальное изготовление форм, используемых в процессе ковки деталей различных размеров;

- небольшой коэффициент использования материала;

- дороговизна оборудования, применяемого при производстве деталей;

- при заказе небольших партий деталей, их производство является экономически невыгодным.

Штампованные фланцы

Целесообразно использование данной методики, если планируется заказ больших партий деталей. Увеличение производительности достигается путем автоматизации процесса.

Достоинства:

- простота изготовления;

- высокопроизводительный процесс;

- высокая точность получаемых фланцев;

- надежность и качество получаемой продукции.

Недостатки:

- так как в изготовлении деталей применяют сортовой металл, цена на который сравнительно высока, то и стоимость исходного сырья не маленькая;

- высокая себестоимость производимых деталей;

- небольшой коэффициент использования материала;

- требуется индивидуальное производство штампа для деталей разного размера.

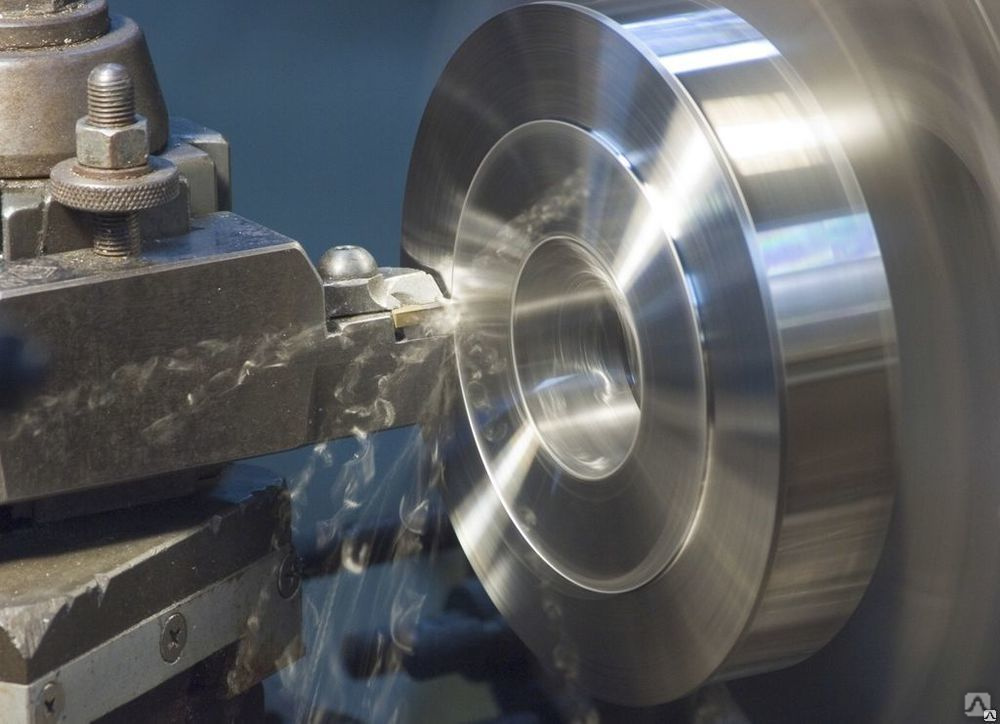

Изготовление фланцев нарезкой

В качестве сырья для данного процесса используют гибку или же листовой прокат. Методом нарезки производят изготовление фланцев плоских форм.

Достоинства:

- относительно низкие затраты;

- простота технологического процесса;

- высокая эффективность методики;

- большой коэффициент использования металла;

- допускается сваривание сегментов фланца;

Недостатки:

- из-за узкого диапазона станка присутствует ограниченность типоразмера деталей;

- в качестве сырья для производства деталей применяется листовой прокат;

- низкая производительность процесса;

- ограниченность технологического производства, так как годится лишь для изготовления плоских приварных деталей.

Литые фланцы

Этот метод изготовления деталей довольно распространен. Процесс литья в свою очередь подразделяется на несколько вариантов. У каждого из них есть плюсы и минусы. Все они выполняют определенные задачи. При соблюдении технологии производства получаются надежные, качественные детали. На данный момент наиболее высокотехнологичным из существующих методик литья считается центробежное электрошлаковое.

Преимущества:

- в качестве сырья для производства деталей используют недорогой металлолом;

- высокое качество готовых деталей, не уступающих фланцам производимых посредством штамповки или ковки;

- высокая ударная вязкость получаемых изделий, превосходящая фланцы, полученные другими методами;

- высокая, в сравнении с другими методиками производства, пластичность;

- примечательная однородность металла, отмеченная при помощи ультразвукового анализа;

- большой коэффициент использования металла;

- высокая производительность;

- низкая себестоимость.

Недостатки:

- достаточно высокий расход электроэнергии;

- изготовление форм для электрошлакового литья, которые включают четыре элемента, обходится недешево.

Помимо промежуточного контроля качества изготавливаемых фланцев, осуществляется окончательная проверка их соответствия нормам. При этом обращают внимание на геометрические размеры деталей, механические свойства, отсутствие дефектов.

Экономическая целесообразность – вот основной критерий выбора методики изготовления фланцев.

В каждом случае подбор производится индивидуально, исходя из требуемого результата. Каждый заказчик самостоятельно определяется с выбором технологии производства, опираясь на экономическую составляющую.

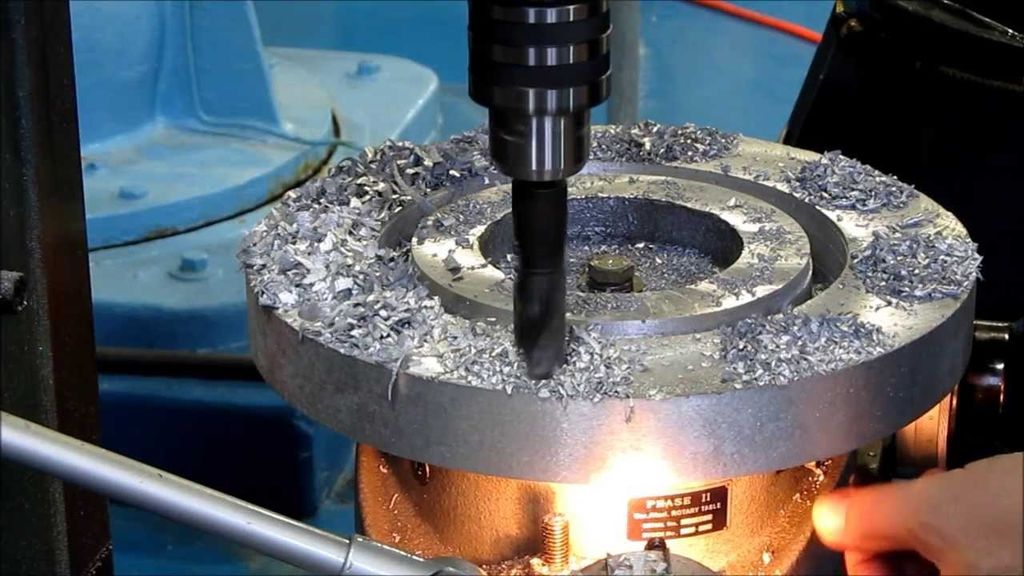

23. Технология изготовления фланцев

При соединении отдельных частей трубопровода, используют стальные и приварные встык фланцы. Изготовление их осуществляется несколькими методами:фланцы, изготовление которых осуществляется методом горячей штамповки;

фланцы,

изготовление которых осуществляется

методом газовой резки;фланцы, изготовление

которых осуществляется методом

центробежного электрошлакового литья.

Метод заключается в следующем: сначала, сырье разогревают и сливают его в центробежную машину. В результате воздействия центробежных сил, металл уплотняется по объему формы. Из кольцевой заготовки вытесняется воздух, позволяя добиться однородности металла. Перед началом процесса литья, форма обрабатывается специальным составом (флюсом). Он работает, как смазочный материал, при переплаве защищает металл от контакта с воздухом, и не позволяет металлу прилипнуть к форме.

В

завершении процесса литья, заготовка

проходит дополнительную термическую

обработку. Она индивидуальна для каждого

вида сталей, и определяется химическим

составом и механическими свойствами

материала. Термическая обработка

проводится с целью с целью ликвидации

внутренних напряжений в металле. Также,

она нейтрализует межкристаллитную

коррозию стали, которая способна

негативно повлиять на механические

свойства готового изделия.

Данный способ изготовления позволяет получать кольцевые заготовки с минимальными припусками. По размеру, они очень близки к тому, каким должны быть готовые фланцы. Изготовление деталей методом центробежного электрошлакового переплава, таким образом, существенно снижает время и расходы на окончательную механическую обработку.

24. Существенной особенностью разработки техпроцесса для станков с ЧПУ

Особые требования к инструменту возникают в связи с необходимостью обеспечения концентрации операций, применением устройств для автоматической смены инструмента и большим влиянием качества инструмента на производительность и качество обработки.

Рассматривая

особенности структуры технологического

процесса, следует отметить, что при

изготовлении деталей в мелкосерийном

производстве на станках с ручным

управлением подробный план операции

технологом обычно не разрабатывается,

а составляется и реализуется

рабочим-станочником непосредственно

на рабочем месте в соответствии с

имеющимся у него опытом.

Одной из важнейших особенностей числового программного управления является возможность использования при составлении подробного плана операции наряду с опытом высококвалифицированного станочника математических методов оптимизации траектории, что обеспечивает повышение качества и производительности обработки.

План маршрута обработки детали на станке с ЧПУ, определяющий количество и род операций, последовательность их выполнения, тип инструмента и оснастки для каждой операции, очередность установок и позиций также могут быть разработаны с применением методов оптимизации.

На этапе обработки и внедрения программы возникает также новый документ – акт внедрения технологического процесса, служащий основанием для изменения серийной технологии изготовления детали.

25.

Техническое нормарование, основоное

время.

Техническое нормирование(ТН)

ТН устанавливает технически обоснованную норму расхода производственных ресурсов, раб времени, энергии, сырья, материалов и инструментов и тд

Норма времени – регламент-ое время выполнения некот Vработ в опред-ных пр-ных условиях одним или неск-ми исполнит-ми соотв-щих квалификаций. Норма выработки – регамент-ый V работ, кот д б выполнен в ед-у времени в опр-ных организационно-технич условиях одним или неск-ми исполнит-ми соот-щей квалиф-и

Нв=T/t

Т-время, на кот рассч-ют Нв

t- норма времени

Нормы затрат труда:

* опытно-статистические – устанавл-ся на операцию на основе опыта нормир-ния и статистич данных о фактическ затратах времени.(ед и мелко-сер пр-во). Ориентированы на сложившиеся организационно-технич условия пр-ва и не способствуют совеошенств-нию технологич процессов.

*технически

обоснованные – устанавл-ся инженерно-эк

расчетами, при кот учитыв-ся рац-ные

организационно-тех условия, эф-ное

использ-ние оснащения и ср-в труда. Для

опред-ния технически обоснованной

нормы времени исп-ют аналитич метод:

*дифференциальный (операцию разделяют

на отд элем-ты и по кажд эл-ту рассчит-ют

необх-ые затраты времени, кот затем

суммируют. Аналитически-диф метод м б:

расчетный и исследовательский. При

расч осн машинное и ручное время опред-ют

в завис-сти от режимов обр-ки и длины

обрабатыв-ой пов-сти. Затраты осн, вспом,

подготовительно-заключит, на обслуж-е

раб места, на лич потреб-сти опред-ют

по спец нормативам. Исслед метод основан

на использ-и данных, полученных в рез-те

измерения затрат времени на раб местах

с помощью фото, хрономонтажа )

Для

опред-ния технически обоснованной

нормы времени исп-ют аналитич метод:

*дифференциальный (операцию разделяют

на отд элем-ты и по кажд эл-ту рассчит-ют

необх-ые затраты времени, кот затем

суммируют. Аналитически-диф метод м б:

расчетный и исследовательский. При

расч осн машинное и ручное время опред-ют

в завис-сти от режимов обр-ки и длины

обрабатыв-ой пов-сти. Затраты осн, вспом,

подготовительно-заключит, на обслуж-е

раб места, на лич потреб-сти опред-ют

по спец нормативам. Исслед метод основан

на использ-и данных, полученных в рез-те

измерения затрат времени на раб местах

с помощью фото, хрономонтажа )

*укрупненный (позволяет в значит мере сократить V работ по нормир-нию). Наиб распространение получили след разновидности:

1. Нормир-е, основанное на разделении операции на укруп-ненные части. При этом разраб-ся укрупненные нормативы времени на комплекс приемов.

2.

Нормир-е по нормативам времени на

выполнение отд технологич переходов,

обр-ку пов-тей или комплекс пов-тей.

3. Нормир-е по типовым нормам времени. При этом разраб-ют типовой технологич процесс общий для группы сходных по конструкции деталей и на операции типового технол процесса аналит-рассч методом устан-ют типовые нормы врем-и

Основное время Осн вр – часть штуч времени, затрачиваемая на изменение и последующее опред-е состояния предмета труда. При работе на металлореж станках осн машинное время для кажд технологич перехода опред-ся:

to=L*i / n*S, где i- число переходов, L – расч длина обрабатыв-ой пов-ти, n – число оборотов, S – подача

L=L1+L2+L3

L1 – примен-ся в завис-сти от видов обр-ки, инстр-та(t*ctg?)

L2- длина обрабат пов-ти, L3- не рассч-ся, приним-ся 2-3 мм.Вспомогательное время Всп время – часть шт времени, затрачив-мая на выполнение приемов, необх-мых для обеспеч-я изменения и последующего опред-я состояния предметов труда. Всп время м б:

*перекрываемое – время выполнения рабочим тех приемов, кот выполн-ся в период работы оборуд-ния

*неперекрываемое

– норма шт времени выполнения раб

приемов при остановленном оборуд-нии. Вспом время м составлять до 20-35% шт врем.

Поэтому при проектир-нии технол процессов

выявляют возм пути сокращения всп врем.

Вспом время м составлять до 20-35% шт врем.

Поэтому при проектир-нии технол процессов

выявляют возм пути сокращения всп врем.

Управление фланцами – PK Technology

Повышенная надежность, производительность и долгосрочность

Снижение затрат

Решение для управления фланцами PK Technology предоставляет клиентам цифровое решение для отслеживания критически важных фланцев. Эта услуга предоставляет клиенту систему отслеживания в реальном времени прогресса и контрольных точек во время оборота. Изображения каждой поверхности фланца можно просмотреть в виртуальном режиме в режиме реального времени, что дает клиенту большую прозрачность и уверенность в решениях по ремонту или замене фланца. На сегодняшний день все проекты, использующие процесс PK, были признаны клиентом успешными, с завершением в срок и запуском без утечек. Услуги муфтового ПК по технологии собственной разработки, IntelliSPEC™ предоставляет клиентам:

Точность данных благодаря согласованным мобильным формам проверки

Эффективность проверки за счет контролируемого рабочего процесса в рамках IDMS

Экономия средств за счет выявления аномалий, приводящих к ремонту и техническому обслуживанию вместо замены

9 выявленных проблем безопасности для предотвращения остановов, катастрофических событий или травм

Сбор данных о соответствии и контроль исполнения важных процедур на местах

Планирование/осуществление инспекции

Специализированные услуги PK Technology по управлению фланцами Отслеживание может помочь во всех процессах капитального ремонта. Планирование является наиболее важной частью всех проектов Turn-Around, и PK Technology работает вместе с Группой планирования TAR / Инженерной группой клиента на месте, чтобы повысить отслеживаемость и эффективность проекта.

Планирование является наиболее важной частью всех проектов Turn-Around, и PK Technology работает вместе с Группой планирования TAR / Инженерной группой клиента на месте, чтобы повысить отслеживаемость и эффективность проекта.

- Определить область

- Идентифицировать системы

- Сбор атрибутов и спецификаций фланцевого соединения для каждого соединения

- Интеграция сбора данных, P&ID, ISO и других визуальных документов в IntelliSPEC™

- Применить установку и назначение RFID-метки (отслеживание)

Мобильная технология для документирования условий

- Замена и/или использование надлежащих прокладок, болтов и фланцевых компонентов в соответствии со спецификациями

- Все компоненты работают соосно, без дефектов, без утечек изоляции и запуска

- Проверка в полевых условиях спецификаций и требований к процедурам установки крутящего момента

- Отчет, показывающий текущее состояние, как только будет на 100 % подтверждено, что слепое размещение и изоляция были достигнуты

Тайм-менеджмент / глобальная доступность

- Отчеты, показывающие любые дефекты, выявленные при проверке фланца, чтобы детали могли быть ускорены для устранения дефектов

- Полевая доступность процедур, чертежей и материалов для справки

Документирование разборки болтовых фланцев и установки вслепую

проверка на месте проверка и подтверждение- Осмотр разобранных фланцев и уплотнительных поверхностей

- Ход технического обслуживания отслеживается по заполнению инспекционных форм

- Панели KPI, созданные путем заполнения форм проверки

- Интересующие элементы выделяются с помощью информационных панелей KPI, привлекая внимание к потенциальному расширению масштабов.

- Полевая доступность процедур, рисование и построение материалов для справки

Квалифицированный персонал

- Инспекторы PK Technology являются сертифицированными инспекторами API/CWI с отраслевым опытом работы в области контроля и отслеживания фланцев.

- Во время адаптации новых инспекторов обучают использованию и функциональности нашей программы intelliSPEC™ в нашем собственном МСП.

Защищенный облачный интерактивный веб-портал с системой хранения данных

Набор инновационных функций и интегрированных инструментов для эффективного просмотра инспекций и предыдущих

Клиентская настройка Work Pack/планирование ремонта и отслеживание проектов

Бизнес-аналитика — настраиваемый анализ данных, инструментальная панель и интегрированные инструменты отчетности

Hex Technology – лидер в области сборки и обучения болтовым фланцевым соединениям

Hex Technology предлагает решения по обучению болтовым работам, чтобы сделать ваш объект более безопасным и прибыльным. Наша команда…

Наша команда…

- обучает и консультирует компании из списка Fortune 500 в области нефти, газа и химии

- входит в подкомитет ASME PCC-1

- предоставляет цифровые и очные услуги обучения по всему миру

Артикул

Калибровка и проверка динамометрического инструмента

КомпанияHex Technology провела калибровку и проверку динамометрического инструмента на небольшом нефтеперерабатывающем заводе. В этом исследовании мы проанализировали различные типы динамометрических инструментов…

Прокладки из гофрированного металла, описание

Гофрированные металлические прокладки(CMG) — это прокладки, которые мы часто видим в теплообменниках, где мы видим много радиального сдвига. Как правило, мы предлагаем использовать…

Крепеж из оцинкованной стали и другие антикоррозионные покрытия

Оцинкованное покрытие по сравнению с другими антикоррозионными покрытиями. Рассказываем о разнице между оцинковкой и черным оксидным покрытием. Щелкните здесь, чтобы прочитать о ПТФЭ…

Щелкните здесь, чтобы прочитать о ПТФЭ…

Релаксационный проход в болтовых фланцевых соединениях

Обсуждение эффективности и необходимости процедуры релаксации и повторного крутящего момента при запуске в соответствии с отраслевыми исследованиями по релаксации. …

Длина фланцевых шпилек: что нужно знать?

Включая трубные фланцы, RTJ, фланцы с выступом и нестандартные фланцы Для различных типов и размеров фланцев требуются шпильки определенного размера. В этой статье будет…

Прокладки Kammprofile, объяснение

Прокладки Kammprofile(также известные как рифленые металлические прокладки или прокладки Campprofile) — наши лучшие друзья в мире теплообменников благодаря их…

Посмотреть все статьи

Мы обслуживали…

Академическое обучение

Бесплатно

Уровень 1: Основы

Уровень 1 охватывает основы безопасной и правильной сборки болтового фланцевого соединения. Любой, кто соприкасается с фланцевыми соединениями, должен изучить этот материал.

Зарегистрироваться сейчас

В комплекте

Уровень 2: Сборщик

Лицо, прошедшее «Обучение сборщика», может руководить отдельными бригадами на фланцах, которые считаются промежуточными.

Зарегистрироваться сейчас

Бесплатно

Уровень 3: Супервайзер/Инспектор

Узнайте, что менеджеры по техническому обслуживанию, инспекторы и супервайзеры должны знать о сборке фланцевых болтовых соединений. На основе ASME PCC-1.

Зарегистрироваться сейчас

Бесплатно

Уровень 4: эксперт по предметным вопросам (SME)

Станьте авторитетом на своем предприятии в области сборки и процедур BFJ на основе передового опыта, изложенного в ASME PCC-1 и других документах.

Зарегистрироваться сейчас

В комплекте

Приводное оборудование (крутящий момент и натяжение)

Этот курс научит слушателей основным методам достижения крутящего момента и натяжения с использованием механизированного оборудования, включая гидравлические и пневматические инструменты.