Технология строительства домов из бруса в компании Дом на Век

Строительство деревянного дома из бруса — будь-то садовый домик или коттедж — это довольно-таки длительный, всегда

трудоемкий и основанный на индивидуальном подходе к обработке материала процесс, который условно можно разделить на

несколько этапов. Первый этап состоит из установки фундамента. Для деревянного дома или обычно применяется столбчатый

фундамент или монолитный ленточный фундамент. Работа по установке ленточного фундамента начинается с рытья траншеи

соответствующих размеров, заложенных в плане фундамента. Затем траншеи отсыпают песком и утрамбовывают. Далее следует

монтаж армированного каркаса из стержневой арматуры, после чего монтируется опалубка надземной части фундамента.

Только после этого происходит заполнение траншеи и опалубки бетоном. Самый последний этап монтажа фундамента дома

представляет собой монтаж продухов в цоколе с каждой стороны, а также гидроизоляции по цоколю, которая выполняется

из специального гидроизоляционного материала.

На втором этапе происходит установление деревянного дома на фундаменте путем монтажа нижней обвязки дома и укладки

лаг пола первого этажа. Укладка лаг делается чаще всего из обрезной доски на ребро с соответствующим, согласованным с рабочими

чертежами, межосевым расстоянием. Таким образом, мы получим черновой пол первого этажа, состоящий из необрезной доски по черепным

брускам. Затем следует утепление пола при помощи специального утеплителя с обязательной прокладкой гидроизолирующим материалом с

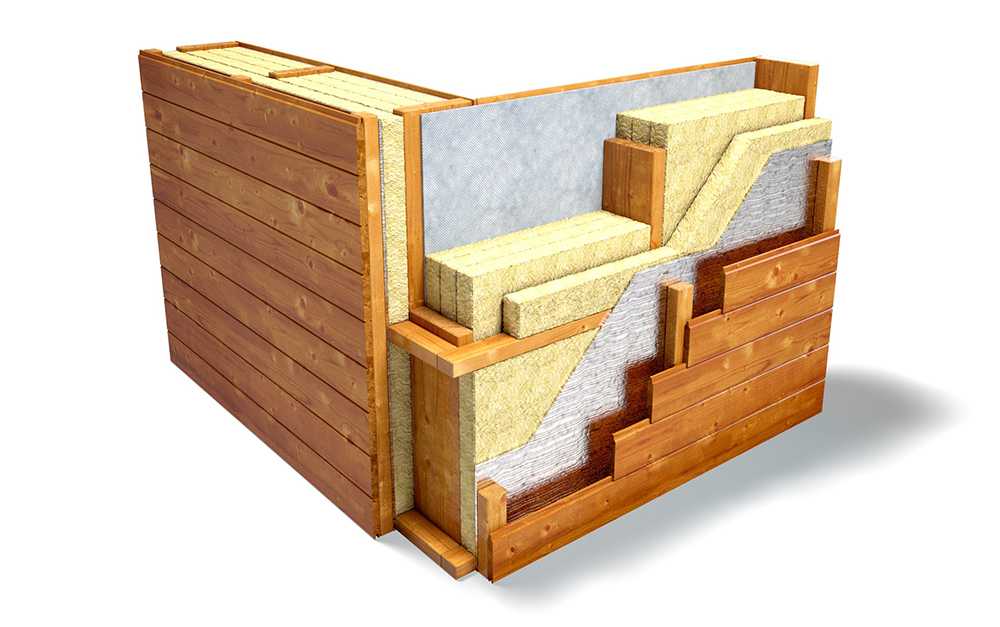

двух сторон. Затем необходимо произвести настил пола, который будет состоять из шпунтованной половой доски. Монтаж наружных стен —

это уже третий этап строительства. Монтаж производится на нагелях с прокладкой из теплоизоляционного материала между брусьями.

После этого можно приступать к установке оконных и дверных блоков на первом этаже.

Последний этап при строительстве деревянного дома из бруса состоит из монтажа крыши, начинающегося из обрешетки крыши

доской. При этом необходимо тщательно сохранять необходимый шаг обрешетки, соответствующий технологии покрытия используемого Вами вида

кровельного материала. После этого крыша покрывается выбранным кровельным материалом и прокладывается гидроизолирующий материал.

От толщины бруса зависит, какие есть брусовые дома — летнего или зимнего исполнения. Так что, ориентируясь на это, выбирайте и

внутренние перегородки из бруса соответствующей толщины. Чтобы не допустить неравномерной усадки брусового дома, а также горизонтальных

сдвигов, необходимо соблюдать сборку стен, которая должна производиться только на деревянных шпильках и нагелях, а зазоры между

бревнами и брусом закрываются джутом или красным мхом.

Особой необходимости в последующей отделке дома из бруса естественной влажности нет. Но если у Вас все же есть такое желание, то можно посоветовать обшивку стен вагонкой или блок-хаусом; возможна обшивка сайдингом или обкладка кирпичом. Но помните, что такая отделка возможна только после естественной усадки стен брусового дома, которая занимает время от полугода до года. Деревянные дома из бруса, конечно же, недешевы, но зато невероятно комфортны, надежны, долговечны и невероятно престижны.

Технология строительства дома из бруса

Не для кого не секрет, что дома из профилированного бруса являются экологически чистыми строениями. Они отличаются своим уютом и безвредными свойствами используемых материалов. С каждым годом владельцы загородных участков, туристические фирмы и индивидуальные предприниматели все чаще заказывают у нас возведение коттеджей, небольших домиков для отдыхающих или полноценных банных комплексов. Ещё к основным плюсам брусовых построек относятся: доступная стоимость постройки — использование бруса дешевле многих предложений строительных материалов на рынке; быстрое возведение — наша бригада, состоящая из 3-4 человек, способна поставить стены сооружения всего за 1-3 недели; простота технологии — строительство дома из бруса можно осуществить своими силами — наша организация так же производит домокомплекты из профилированного бруса, с ценами на которые Вы можете ознакомиться тут, все детали домокомплекта промаркированы, а к заказу прилагается бесплатный проект с подробным описанием расположения каждого элемента.

Схема сборки стен из профилированного бруса

Стены любого деревянного дома специалисты нашей компании собирают на деревянные берёзовые нагеля (рис. 1) сечением от 25-30 мм, это позволяет препятствовать смещению венцов относительно друг-друга в процессе естественной усадки и возрастных явлений. Шиповка оконных и дверных проёмов выполняется из бруска 50*50 мм и доски 50*150 мм (рис. 2,3) — это также препятствует естественной деформации, способствует усилению стены, ослабленной проёмом и позволяет, не дожидаясь усадки, монтировать окна и двери при соблюдении зазора под усадку над проёмом.

Мы, как специалисты, рекомендуем возводить деревянные дома из бруса зимой!

youtube.com/embed/-G-h96t37JQ» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Tech гарантирует, что мы больше никогда не столкнемся с нехваткой пиломатериалов. У нас временно закончилось все, от спортивного инвентаря до презервативов и даже алюминиевых банок, и теперь нехватка пиломатериалов ударила рядом с домом, что вызывает беспокойство у любителей DIY и потенциальных домовладельцев по всему миру.

Нехватка пиломатериалов привела к тому, что в мае цены достигли рекордно высокого уровня в 1686 долларов за тысячу досковых футов, что на 400 % превышает уровень до пандемии, когда цены колебались от 350 до 500 долларов. В августе были хорошие новости: древесина упала до 39 долларов.9 за тысячу досковых футов. Но это длилось недолго, так как несколько недель спустя пиломатериалы снова подорожали на 50 процентов.

Для потребителей это означает, что строить, покупать или реконструировать дом стало еще дороже. Между тем, предприятия могут столкнуться с растущими затратами на строительство.

Между тем, предприятия могут столкнуться с растущими затратами на строительство.

Аналитики говорят, что этот продолжающийся всплеск, как ожидается, не вернется на территорию в тысячу долларов, но он может продолжаться и в начале 2022 года. В этот момент вы можете спросить, куда делись все пиломатериалы? Мы объясним, что стоит за дефицитом и растущими затратами, и как технологии могут защитить отрасль в будущем.

Куда делись все пиломатериалы?

Всплеск был вызван несколькими факторами, наименьшим из которых была нехватка деревьев. В начале пандемии спрос на пиломатериалы был низким, и запасы лесопильных заводов были такими же низкими из-за сокращения рабочей силы и ограничений по состоянию здоровья.

Затем случился карантин, что привело к всплеску обустройства дома своими руками, строительства и покупки новых домов; проекты, которые обычно требуют много работы по дереву. По сути, когда повышенный спрос на пиломатериалы встречается с перебоями в поставках, связанными с трудовым кризисом, возникает глобальный дефицит.

Как и в любой другой отрасли, пострадавшей от пандемии, предприятиям по производству пиломатериалов пришлось внести коррективы в свою деятельность, что изначально замедлило производство и привело к сокращению поставок. Но даже сейчас, когда лесопильные заводы снова запущены, отчеты показывают, что опасения рабочих по поводу низкой заработной платы и опасных условий труда привели к дефициту рабочих мест в отрасли, и это только усиливает нагрузку на цепочку поставок пиломатериалов.

Спрос на пиломатериалы будет только расти…

За последние несколько лет дерево стало самой крутой вещью (в буквальном смысле) в экологичном строительстве, и жилищная индустрия гудит от восторга от всех преимуществ, которые может предложить этот строительный материал.

Исследования показывают, что древесина снижает выбросы углерода, довольно хорошо выдерживает землетрясения и позволяет быстрее строить здания, тем самым производя меньше отходов и трудозатрат. На недавнем вебинаре, проведенном лесным отделом Продовольственной и сельскохозяйственной организации ООН, часть повестки дня заключалась в том, чтобы подчеркнуть «критическую роль устойчивой лесной промышленности в производстве возобновляемых продуктов на основе древесины, которые необходимы миру для обезуглероживания зданий». сектор»

На недавнем вебинаре, проведенном лесным отделом Продовольственной и сельскохозяйственной организации ООН, часть повестки дня заключалась в том, чтобы подчеркнуть «критическую роль устойчивой лесной промышленности в производстве возобновляемых продуктов на основе древесины, которые необходимы миру для обезуглероживания зданий». сектор»

Поскольку влияние изменения климата становится все более очевидным с каждым днем, переход на деревянные строительные материалы указывает на то, что пиломатериалы останутся популярным товаром в обозримом будущем, и эксперты соглашаются. Ожидается, что спрос на этот продукт будет постоянно расти до 2022 года и далее в ответ на «демографические потребности в жилье». с деревом являются последней тенденцией. Их история лесозаготовок и столярных работ, а также рост числа стартапов привели к рождению «деревотехнологического сектора», создающего все устойчивое: текстиль, упаковку для косметики, пластик на основе дерева и, конечно же, деревянные дома. Многие общественные здания в стране построены из деревянных изделий, и около 80 % частных домов имеют деревянный каркас.

Многие общественные здания в стране построены из деревянных изделий, и около 80 % частных домов имеют деревянный каркас.

Так как более половины охраняемых лесов Европы находится в Финляндии, они максимально используют свою близость к природе для строительства зданий, которые сокращают количество отходов и загрязнения. И выглядят они тоже хорошо…

Финские компании, такие как Finnos , также являются частью растущей экосистемы, предоставляя цифровые решения для лесной и деревообрабатывающей промышленности по всему миру. По словам Юрия Смагина, директора по продажам Finnos, эти сектора играют чрезвычайно важную роль в настоящее время, и поэтому существует потребность в передовых технологиях, которые позволяют производителям создавать изделия из древесины более эффективным и рациональным способом.

Распространено мнение, что в этих отраслях заняты мужчины, занятые утомительной физической работой, и они используют только традиционные, старомодные методы производства.Тем не менее, мы внедряем высокотехнологичные и точные стратегии, чтобы помочь заполнить существующие пробелы в деревообрабатывающей промышленности.

Технология предлагает выход

В наши дни большая часть процессов на лесопильных заводах выполняется с помощью машин, но ряд требований по-прежнему делает эту работу довольно сложной. Например, несколько заводов используют различные автоматизированные инструменты для сканирования и оптимизации сырой древесины, чтобы убедиться, что ее качество соответствует рынку.

Но эти инструменты генерируют довольно много данных, и кто-то должен пройти через процесс чтения и организации всей этой информации. Это медленно и утомительно, и, поскольку мы люди, часто возникает куча ошибок. Это затрудняет обнаружение скрытых дефектов, что приводит к потере ценной древесины. В наш век нехватки пиломатериалов это дорогостоящая ошибка для лесопильных заводов.

Такие компании, как Finnos, предлагают выход с помощью технологий. Используя рентгеновскую систему для бревен, они создают продукты, которые собирают точные и исчерпывающие данные о качестве древесины на разных этапах обработки. Их сканер бревен создает 3D-модель бревна и анализирует все его характеристики менее чем за полсекунды. Смагин пояснил:

Используя рентгеновскую систему для бревен, они создают продукты, которые собирают точные и исчерпывающие данные о качестве древесины на разных этапах обработки. Их сканер бревен создает 3D-модель бревна и анализирует все его характеристики менее чем за полсекунды. Смагин пояснил:

Когда спиливают дерево, экологически чистым решением будет использовать как можно больше этого дерева, а не измельчать его в виде опилок. Наши решения помогают предприятиям получать максимальную отдачу от сырья, не тратя его впустую.

Следующим шагом, который должны предпринять лесопильные заводы, является приведение качества сырья на лесопилке в соответствие с фактическим качеством, требуемым для конкретного продукта, чтобы обеспечить его соответствие стандарту. Это помогает сократить время, необходимое для ручных задач, высвобождая работников, чтобы они могли сосредоточиться на рабочих задачах, связанных со знаниями. С растущим спросом на устойчивые строительные материалы, такие как древесина, такие решения очень важны.

«Вместо того, чтобы тратить долгие часы на поиск соотношения между сырьем и конечным продуктом вручную, работники лесопилки теперь могут найти нужную им информацию всего за три минуты, — объясняет Смагин. Это может помочь ускорить процесс производства таких товаров, как пиломатериалы, тем самым снизив нагрузку на цепочку поставок.

Обычно, когда мы сравниваем ситуацию до и после внедрения нашей технологии, мы видим увеличение производительности лесопильного производства в пределах 2-5 процентов.

Finnos объединилась с Thoughtworks, глобальной консалтинговой компанией в области технологий, чтобы внедрить искусственный интеллект в этот процесс. Ааппо Пулккинен (Aappo Pulkkinen), ведущий консультант по данным в Thoughworks, сказал:

В настоящее время мы используем машинное обучение для автоматизации принятия решений по всей производственной цепочке. Используя данные изображений со сканеров Finnos, мы можем прогнозировать оптимальные конфигурации распиловки для каждого бревна на ранних этапах процесса.

И результаты будут только улучшаться по мере внедрения машинного обучения в другие сферы бизнеса. По словам Пулккинена, машинное обучение можно применять к целому ряду процессов — от оптимизации мощностей до приведения производства в соответствие со спросом. Создание компонентов машинного обучения для производства — это итеративный процесс, в котором обучение поможет определить шаги, необходимые для получения наибольшей ценности.

И мы наблюдаем это не только на лесопильных заводах: почти любая компания в обрабатывающей промышленности может извлечь выгоду из таких усовершенствований, которые обеспечиваются машинным обучением и оптимизацией.

Имея клиентов в более чем 18 странах по всему миру, Finnos стремится сыграть свою роль в обеспечении того, чтобы отрасль могла удовлетворить спрос. «Учитывая нынешний рост рыночных цен на изделия из дерева, наша технология может принести пользу мировому рынку», — добавляет он. В настоящее время они активны в странах Северной Европы, Канаде и России с амбициями глобального роста.

Опыт иммерсивного проектирования экономит время и головную боль в процессе строительства дома

Эрик Кауфман и Роб Миллер из Tekton Engineering демонстрируют возможности визуализации … [+] 360 Design Experience в Keim Lumber.

Jennifer CastensonНедавно мне посчастливилось проехать много односторонних гравийных дорог через сельскую местность, чтобы добраться до Keim Lumber в Charm, штат Огайо. Очарование очень отчетливое, с ежедневным движением лошадей и велосипедов больше, чем автомобилей.

Когда я въехал, меня определенно очаровали зеленые холмы, новые достопримечательности, а также тот факт, что никто не мог до меня дозвониться, потому что я был вне зоны действия сотовой связи.

Однако, по иронии судьбы, я посетил Keim Lumber, чтобы увидеть одну из самых прогрессивных технологий, когда-либо представленных в магазине пиломатериалов. Когда я говорю о магазине пиломатериалов, пожалуйста, не ограничивайте свое воображение. Этот магазин не только массивен, но и элегантен, с винтовыми деревянными лестницами ручной работы и торговыми и служебными помещениями площадью 125 000 квадратных футов.

Keim Lumber находится в Чарме, штат Огайо, и обслуживает пять близлежащих штатов, занимая площадь 125 000 квадратных футов … [+].

Jennifer CastensonМесто обслуживает пять близлежащих штатов и ежегодно продает около 200 миллионов долларов. Большая часть продаж приходится на строителей и подрядчиков в этом регионе, и сохранение их бизнеса стало стимулом для внедрения технологий. Этот магазин пиломатериалов — лишь один из многих, которые думают о том, как завоевать лояльность профессиональных клиентов, клиентов, которые могут легко заглянуть в крупный розничный магазин поблизости или даже заказать товар в Интернете.

И именно поэтому я был в гостях. Технология, которую Кейм представил для привлечения и поддержания большого количества профессионалов, называлась 360 Design Experience. Как описывает это Эйб Тройер, исполнительный директор по продажам Keim Lumber, студия представляет собой закрытое пространство диаметром 23 фута и высотой 11 футов для презентаций виртуальной реальности, в котором могут участвовать несколько человек.

БОЛЬШЕ ОТ FORFORBES ADVISOR

Строители и покупатели их домов могут собраться в пространстве, чтобы совершить виртуальный тур по еще не построенному дому или пространству, которое реконструируется. Иммерсивная технология позволит им «испытывать» внешние возвышения и внутреннее пространство, а также детали дизайна, в отличие от одного человека, надевающего пару очков виртуальной реальности.

Технология

Как следует из названия 360, физическое пространство представляет собой круглую стену, огибающую зрителей, которая более или менее помещает вас в центр того, что будет физическим пространством. Технология, разработанная фирмой Tekton Engineering, работает с одного компьютера через пять проекторов, которые синхронизируются для создания визуализаций.

«Его можно использовать как место встречи для ознакомления с проектом с чертежами или для внесения пометок во время обхода с заинтересованными сторонами, чтобы клиент и строитель могли испытать это одновременно», — сказал Эрик. Кауфман, разработчик визуализации в Tekton. «Проекторы плоские, но программное обеспечение помогает обернуть их вокруг вас, чтобы создать впечатление с помощью программного обеспечения для компьютерных игр Unreal Engine».

Кауфман, разработчик визуализации в Tekton. «Проекторы плоские, но программное обеспечение помогает обернуть их вокруг вас, чтобы создать впечатление с помощью программного обеспечения для компьютерных игр Unreal Engine».

Программное обеспечение и программа все еще находятся в разработке, поэтому для их запуска требуется обученный профессионал, но планируется сделать их доступными для отдела продаж Кейма после того, как они пройдут определенный уровень обучения.

Кенни Миллер, менеджер по визуализации в Tekton, говорит, что технология будет использоваться генеральными подрядчиками, строителями домов, коммерческими компаниями, инженерами, архитекторами, дизайнерами интерьеров и даже непосредственно покупателем жилья. Программа ценообразования на это программное обеспечение как на услугу все еще разрабатывается, но предусматривается на трех разных уровнях, что обеспечит большую гибкость дизайна и более частые взаимодействия на самом высоком уровне.

Опыт и эффективность

Tekton проводит экскурсию по 360 Design Experience, показывая, как отделка может быть изменена по требованию, чтобы . .. [+] окончательные решения согласовывались между покупателем дома и строителем.

.. [+] окончательные решения согласовывались между покупателем дома и строителем.

Эта технология предлагает множество преимуществ Keim как дилеру, их клиенту, строителю и конечному пользователю или покупателю дома.

«Мы являемся первооткрывателями и инвестируем в эту технологию, потому что считаем крайне важным предоставить нашим клиентам наилучшие возможности сейчас и в будущем», — сказал Тройер. «Мы считаем, что это может отвлечь внимание от цены и побудить покупателей жилья взять на себя обязательства по строительству. По сути, показатели закрытия должны значительно возрасти».

Во время моего тура команда Tekton даже сказала, что если все заинтересованные стороны будут работать в одной комнате одновременно, это может сократить восьмичасовой процесс до одного часа.

«Эта технология упрощает разработку концепции, — сказал Бен Бичи, исполнительный директор по информационным технологиям в Keim. «При создании компьютерного программного обеспечения я считаю полезным предоставлять своим клиентам прототипы готового продукта как можно раньше. Просмотр этих прототипов помогает клиенту уточнить, чего он ожидает; и помогает строителю понять эти ожидания. 360 Design Experience позволяет использовать такой же быстрый цикл прототипирования и усовершенствования в сфере строительства».

Просмотр этих прототипов помогает клиенту уточнить, чего он ожидает; и помогает строителю понять эти ожидания. 360 Design Experience позволяет использовать такой же быстрый цикл прототипирования и усовершенствования в сфере строительства».

Миллер соглашается с тем, что у программы есть возможность привести строителя в соответствие с конечным пользователем там, где обычно был разрыв. С более реалистичным опытом дизайна каждый получает лучшее понимание, которое приводит к четким ожиданиям.

«Я работаю в сфере строительства, и мы сталкиваемся со многими непредвиденными вещами, но если мы сможем с ними справиться, это означает, что заказов на изменение будет намного меньше», — сказал Миллер. «Теперь мужья и жены могут говорить об одном и том же со строителем. Кроме того, почти ничего не стоит указать два или три разных варианта на плане дома. Тогда возможность внесения изменений до начала строительства практически не требует затрат».

Поместить все стороны на одну страницу — это одно, но это затуманивает ценность визуализации с самого начала.

«Я не работаю в сфере строительства, и я не могу представить себе работу над проектом без этого, чтобы увидеть его перед началом строительства», — сказал Кауфман. «Это поможет сократить разрыв между дизайном и сборкой».

Использование этой технологии увеличивает сроки процесса проектирования. Команде Tekton приходится заниматься более подробной информацией, которая требует дополнительных исследований, чего обычно не бывает в строительной отрасли.

«Когда покупатель увидит модель, будет больше изменений, — сказал Кауфман. «Итак, мы возвращаемся к схеме несколько раз больше, чем раньше, но это лучше, чем подрядчики должны вносить изменения в работу, пока проект находится в стадии строительства».

Будущее и другие последствия

Будущее для 360 Design Experience почти безгранично, что влияет на процесс покупки, эффективность процесса проектирования, использование материалов и даже на обучение людей ремеслам.

Например, эта технология требует и вознаграждает стремление к 3D-дизайну.

Подобные инструменты также помогут жилищному строительству стать более привлекательной отраслью для новых талантов.

«360 Design Experience — это реальное применение технологий, которые чаще всего используются в сфере развлечений — кино и видеоиграх, — сказал Бичи. «Мне нравится играть в видеоигры и смотреть фильмы, но я не буду притворяться, что мое участие в этих мероприятиях существенно улучшает жизнь других людей. Однако 360 Design Experience применяет эти инструменты для улучшения работы клиентов и подрядчиков. Это высокотехнологичный и чувствительный способ помочь клиентам осуществить свои мечты и цели — если цитировать наше заявление о миссии.

Миллер соглашается, что это был бы отличный инструмент для обучения ремеслам, поскольку он упрощает процесс.

«Раньше строительству приходилось обучаться в полевых условиях, что может быть физическим ограничением», — сказал он. «Если сделать процесс обучения более наглядным, а не физическим, это может сделать его более привлекательным. В прошлом нам приходилось уделять приоритетное внимание преподаванию в полевых условиях, но это позволяет учиться в офисе. Кроме того, с 3D-моделями хорошо распределяются расстояния, что дает вам больше знаний о пространстве и структурах, которые работают в определенных пространствах».

Кауфман пришел в строительную отрасль только потому, что мог взаимодействовать с технологиями, подобными тем, которые предлагаются в игровой индустрии.

«Благодаря большему количеству просмотров в реальном времени и таким компаниям, как Epic, которые делают Unreal, в эту отрасль будут привлекать все больше и больше различных наборов навыков с компьютерным опытом, которые не были бы вовлечены в прошлом», — сказал он.

Тем не менее, мы внедряем высокотехнологичные и точные стратегии, чтобы помочь заполнить существующие пробелы в деревообрабатывающей промышленности.

Тем не менее, мы внедряем высокотехнологичные и точные стратегии, чтобы помочь заполнить существующие пробелы в деревообрабатывающей промышленности.