Принцип аргонной сварки: технология производства работ

Вопросы, рассмотренные в материале:

- Каковы основные принципы аргонной сварки

- На каком оборудовании возможна аргонная сварка

- В чем особенности аргонной сварки алюминия и меди

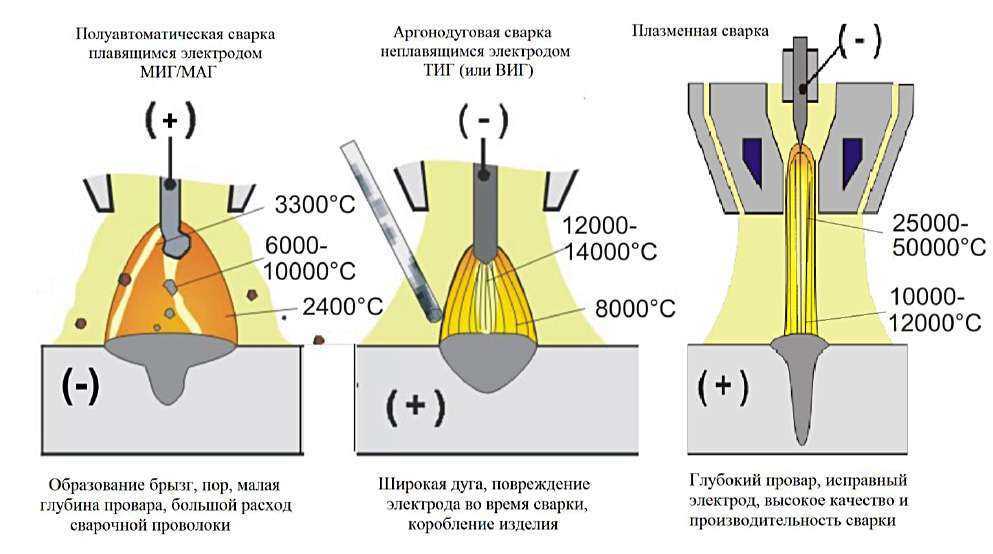

Аргонодуговая сварка отличается от всех остальных видов тем, что в данном процессе используется электродуга с аргоном в качестве защитной среды. Инертный газ подается в первую очередь, чтобы защитить металлы на время обработки от контакта с кислородом. Из этой статьи вы узнаете основной принцип аргонной сварки, а также о том, в каких случаях его используют.

На чем основан принцип аргонной сварки

Сварка аргоном представляет собой технологию гибридного типа – благодаря ей удается соединять металлы, работа с которыми считается наиболее сложной. Принцип аргонной сварки отлично работает как с большими трубами, так и с крохотными бронзовыми статуэтками. Дело в том, что этот способ вобрал в себя лучшее из двух классических методов: дугового электрического и газового. В качестве самого распространенного примера работы с аргоном можно привести сварку нержавеющей стали.

Дело в том, что этот способ вобрал в себя лучшее из двух классических методов: дугового электрического и газового. В качестве самого распространенного примера работы с аргоном можно привести сварку нержавеющей стали.

Прежде чем приступать к обсуждению принципа действия аргонной сварки, необходимо понять физику данного процесса. Не секрет, что соединение металлических поверхностей невозможно без их нагрева. Но поскольку нагрев требует использования огня, задействуется и кислород, содержащийся в воздухе, который запускает реакцию окисления. Проблема в том, что сложные металлы или сплавы типа легированных сталей или цветных металлов сильно подвержены окислению.

Окисление опасно тем, что оно значительно снижает качество швов, – они становятся хрупкими и быстро приходят в негодность. Это происходит из-за образования в шве множества мельчайших пузырьков. Если говорить об алюминии, то он при нагревании в обычных условиях начинает гореть.

Принцип аргонной сварки используется, в первую очередь, чтобы защитить сварочную рабочую ванну от газов и примесей.

В связи с тем, что мы описали выше, гелий сегодня редко применяется в чистом виде, его используют в смесях для газовых лазеров. Другой инертный газ – азот. Он подходит исключительно для работы с медью. Поэтому основным и самым распространенным инертным компонентом, применяемым при гибридном подходе, работы является аргон.

Назовем основные качества аргона:

- Гораздо тяжелее, чем воздух. Именно благодаря этому он легко занимает всю сварочную ванну, защищая зону плавления от других газов.

- Инертен, поэтому не вступает в реакцию с другими элементами, но, что важнее всего, никак не взаимодействует со свариваемыми поверхностями – на этом и строится принцип аргонной технологии.

Однако принцип аргоновой сварки неидеален, ведь при работе с током обратной полярности этот газ превращается в электропроводную плазму. Мы не будем вдаваться в подробности, говоря о малоприятных последствиях этого свойства.

В целом, у аргонной сварки мало минусов:

- сложное оборудование, нуждающееся в точной настройке;

- возможность работы только при наличии большого практического опыта.

Плюсов у этого принципа работы гораздо больше:

- Шов получается высокого качества, так как в нем нет примесей.

- Обработка металла в среде аргона предполагает умеренный нагрев металла, поэтому подходит для соединения заготовок даже очень сложных конструкций, при этом не происходит их деформации.

- Данный принцип работы позволяет варить однородные и разнородные металлы и сплавы, с которыми не справляются все остальные методы.

- Высокая скорость работы достигается благодаря использованию дуги с высоким температурным режимом.

Все обозначенные нами недостатки кажутся незначительными по сравнению с тем, какие возможности открывает аргонная сварка.

Аргонная сварка: принцип работы в зависимости от вида

Аргонную сварку принято делить на виды исходя из степени механизации:

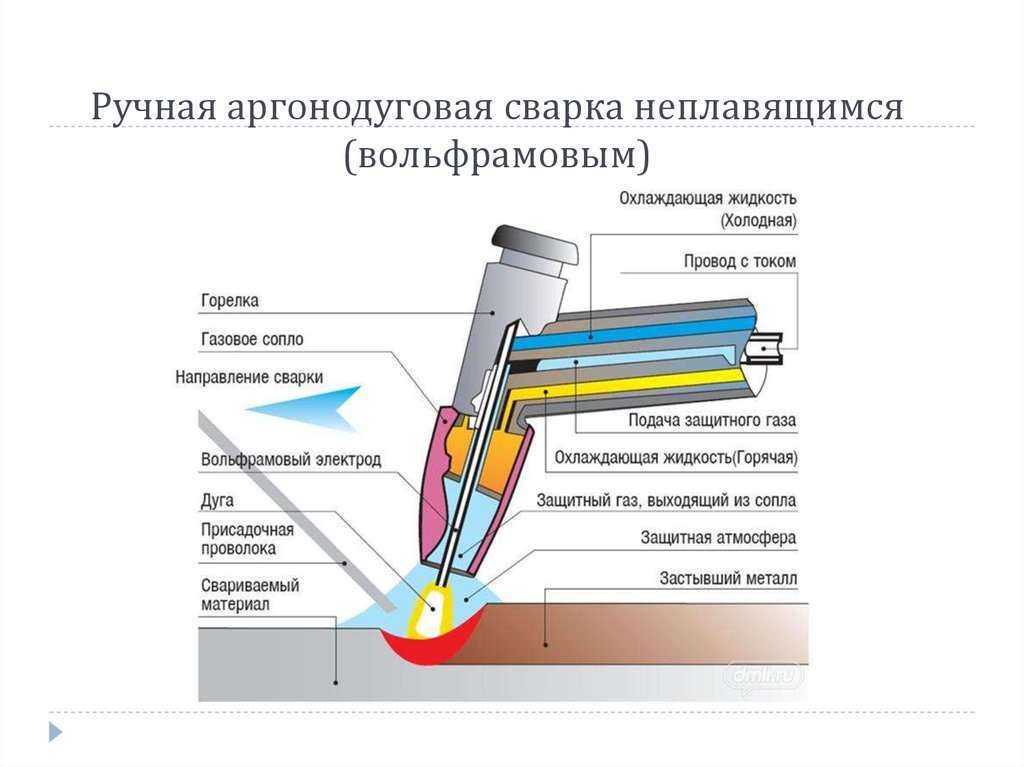

- Ручная. В этом случае сварщик самостоятельно передвигает горелку и подает сварочную проволоку. При данном подходе могут применяться только неплавящиеся электроды из вольфрама.

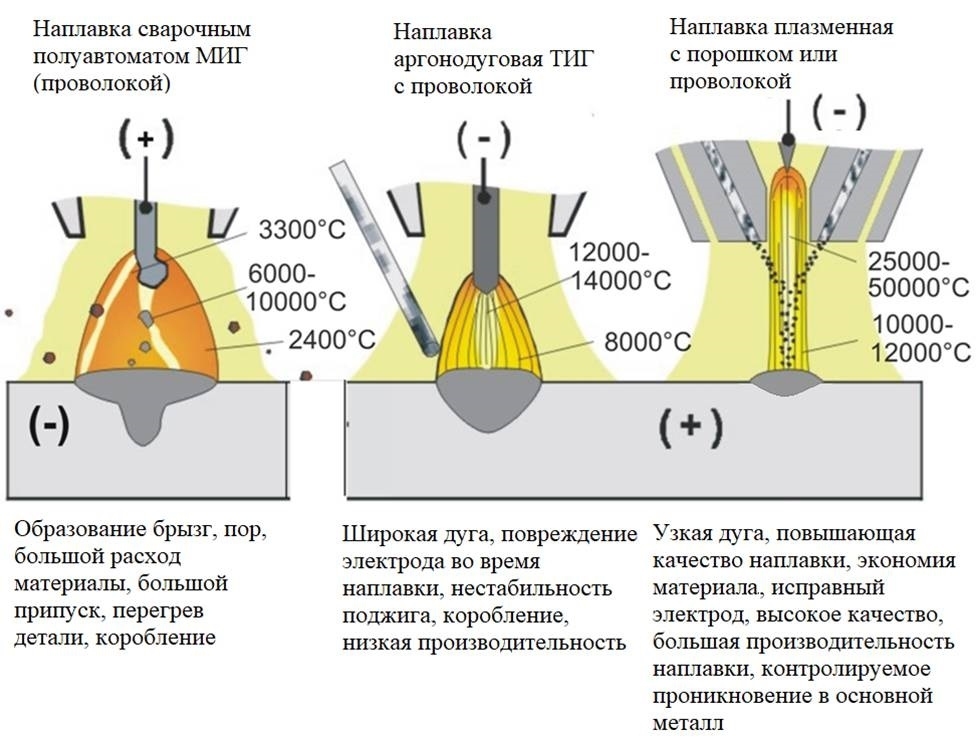

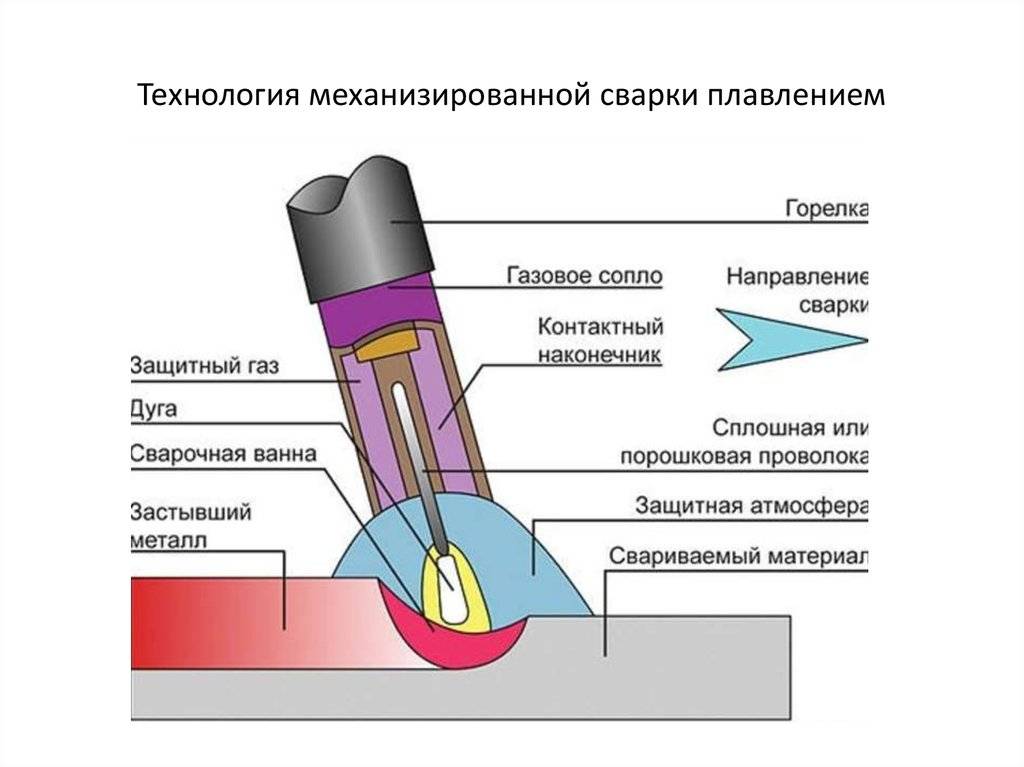

- Механизированная/полуавтоматическая методика, при которой проволоку подает машина, а сварщик работает непосредственно с горелкой. Чаще всего этот принцип используется при аргонной сварке нержавейки полуавтоматом. Еще один яркий пример – механизированная аргонодуговая сварка плавящимся электродом. Есть и новые, узкоспециализированные технологии в этой области.

К ним относится обработка нержавейки полуавтоматом в среде углекислого газа.

К ним относится обработка нержавейки полуавтоматом в среде углекислого газа. - Автоматическая аргонная сварка. Оператор дистанционно управляет автоматом: перемещает горелку и подает проволоку. Сегодня постепенно распространяются системы, которые могут работать даже без постоянного контроля человека. Чаще всего роботы выполняют сварку труб из нержавейки. Автоматическая аргонодуговая сварка с использованием неплавящегося электрода все чаще применяется в сфере промышленности.

На каком оборудовании осуществляется аргонная сварка

Принцип аргонной сварки требует использования разнообразного оборудования. Но в этом нет ничего страшного, ведь сегодня можно приобрести готовые наборы со всем необходимым, причем по доступной цене.

Все оборудование делится на три вида:

- Специализированное – для работы с заготовками одного типа.

- Специальное – для промышленных предприятий, работающих с заготовками одного типоразмера.

- Универсальное – для всех видов работ в аргоне, в том числе для соединения деталей из нержавеющей стали полуавтоматом.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Но нужно понимать, что принцип аргонной сварки совершенствуется. Так, чтобы обрабатывать листы металла с более толстыми краями и увеличить производительность, технология была доработана следующим образом:

- Используется специальная горелка, позволяющая одновременно использовать несколько вольфрамовых электродов. Это необходимо, чтобы получать качественный шов, несмотря на высокую скорость работы.

- Есть приспособление для нагревания проволоки.

- Применяется пульсирующий ток – паузы в его поступлении нужны, чтобы металл успевал кристаллизоваться.

Если синхронизировать движение дуги с импульсами тока, удается добиться эффективной плавки при любом положении в пространстве.

Если синхронизировать движение дуги с импульсами тока, удается добиться эффективной плавки при любом положении в пространстве.

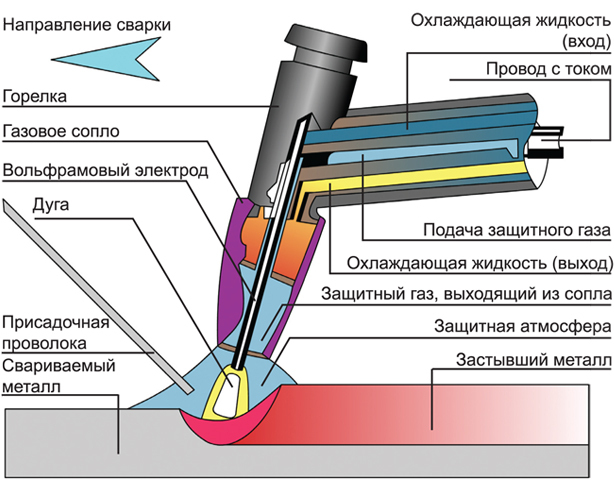

Горелка необходима для подачи электроэнергии и формирования газовой защиты, поэтому так важен ее грамотный подбор. Принцип аргонной сварки предполагает использование специальной горелки с неплавящимся вольфрамовым электродом, что очень важно, например, для сварки нержавейки.

Чтобы понимать принцип работы в среде аргона, важно представлять себе технические характеристики горелки:

- допустимое значение сварочного тока/мощность;

- тип охлаждения при сильных и слабых токах;

- длину кабеля;

- наличие в конструкции керамического сопла и фиксатора вольфрамового электрода;

- универсальность, то есть возможность подключать горелку к разным системам.

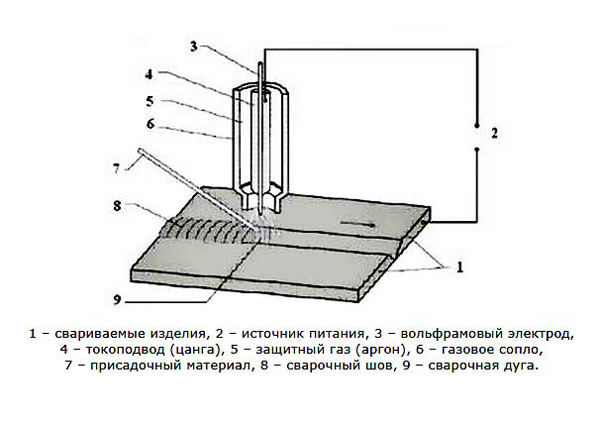

Главным элементом аргоновой горелки является резервуар со штуцерами для охлаждающей жидкости. Вольфрамовый электрод подключен к электрическому кабелю аппарата, вокруг электрода идет подача инертного газа.

Вольфрамовый электрод подключен к электрическому кабелю аппарата, вокруг электрода идет подача инертного газа.

Как работает горелка?

- Одновременно включаются сварочный аппарат, циркуляция охлаждающей жидкости, подача газа на горелку, в результате чего образуется защитное облако аргона.

- Поджигается дуга, заготовки нагреваются до температуры плавления, присадочная проволока помещается в рабочую ванну.

- Присадочная проволока и вольфрамовый электрод перемещаются вдоль шва.

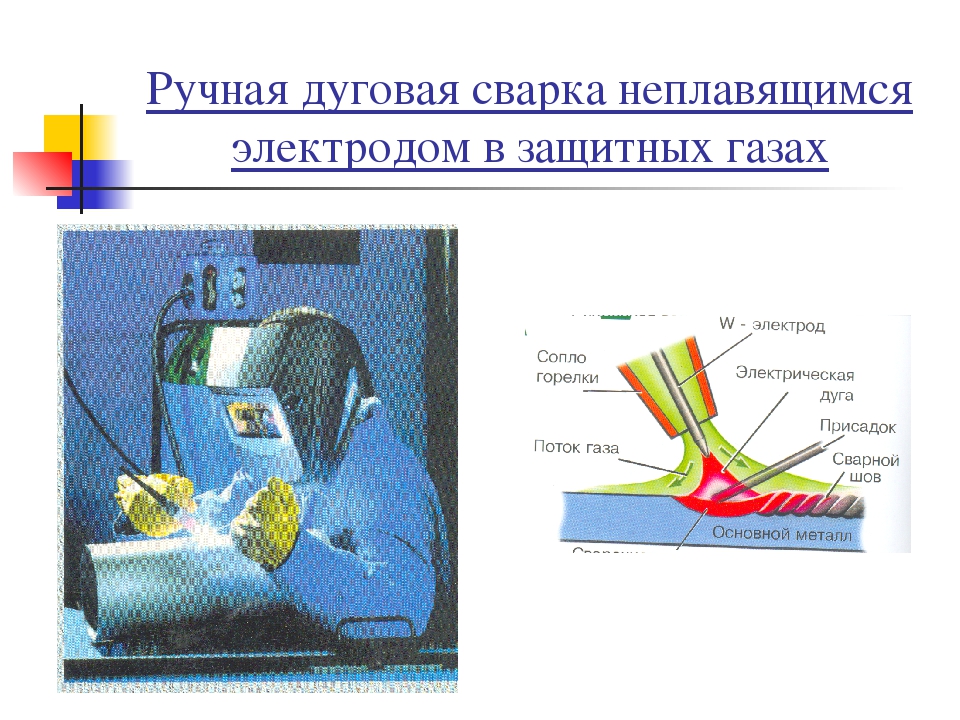

1. Горелка с неплавящимся электродом.

Речь идет, преимущественно, о ручной аргонной сварке неплавящимся электродом. Такой способ является единственным возможным для обработки нержавеющей стали и химически активных металлов, то есть алюминия, титана и магния, при этом используется электрод из вольфрама.

Горелка состоит из электрода, зафиксированного в токоподводящей цанге, керамического сопла, которое используется для направления аргоновой струи, системы охлаждения посредством воздуха либо воды. Диаметр электрода подбирается в соответствии с используемой силой тока.

Диаметр электрода подбирается в соответствии с используемой силой тока.

Принцип работы при механизированной аргонной сварке несколько отличается, поэтому используется иная горелка. Она состоит из вольфрамового неплавящегося электрода с маховичком для подъема и опускания, токоподводящей сменной цанги с гайкой, позволяющей использовать разные по диаметру электроды.

Поскольку данный принцип работы дает возможность избежать появления брызг металла, вместе с керамическими соплами используются проницаемые для газа сетчатые линзы – они необходимы для образования равномерного потока газа. Отметим, что аргонная сварка неплавящимся электродом является одним из наиболее популярных подходов в непромышленных масштабах.

2. Горелка с плавящимся электродом.

Такой вариант работы обычно применяют при автоматической и полуавтоматической аргонной сварке. Дуга подается между концом сварочной проволоки и заготовкой. Могут использоваться жидкостные и воздушные системы охлаждения. Принцип выбора сопла мало отличается от применяемого в случае с неплавящимися электродами.

Могут использоваться жидкостные и воздушные системы охлаждения. Принцип выбора сопла мало отличается от применяемого в случае с неплавящимися электродами.

Читайте также: Лазерная резка алюминия: особенности технологии и сырья

Принцип работы аргонной сварки инверторным способом

На сегодняшний день инверторный способ является наиболее востребованным принципом аргонной сварки. Его используют как в промышленности, так и в домашних условиях. Инвертор представляет собой аппарат дуговой сварки, задача которого состоит в том, чтобы преобразовывать постоянный ток в переменный. Немаловажно, что это устройство легко подстраивается под скачки напряжения источника электричества.

Инверторный аппарат отличается небольшими размерами и весом, при этом надежен и отлично подходит для сварочных работ в любых условиях. Немаловажно, что он может использоваться для обучения новичков.

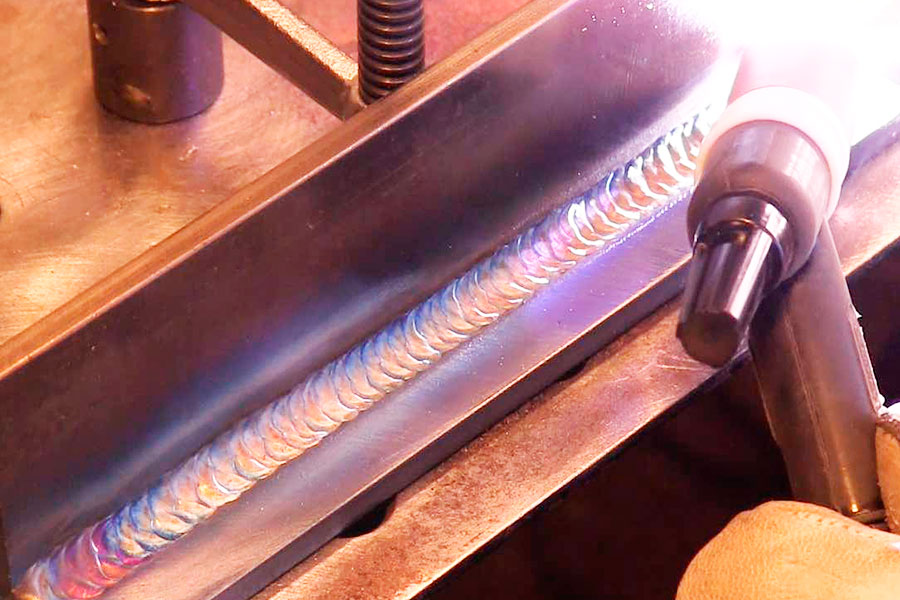

На самом деле, если сравнивать принцип инверторной аргонной сварки нержавейки и работу с другим оборудованием, то первый вариант оказывается проще и удобнее. Дело в том, что от сварщика требуется только двигать горелку вдоль шва. Радует и результат – шов получается тонким и ровным, но лишь при условии, что соблюдены все технологические требования. Работа возможна и без присадочной проволоки, если удается добиться очень плотного соединения краев заготовок.

Дело в том, что от сварщика требуется только двигать горелку вдоль шва. Радует и результат – шов получается тонким и ровным, но лишь при условии, что соблюдены все технологические требования. Работа возможна и без присадочной проволоки, если удается добиться очень плотного соединения краев заготовок.

Как выбрать режим работы, не нарушая основные принципы аргонной сварки

Качество сварного шва во многом зависит от выбора режима сварки.

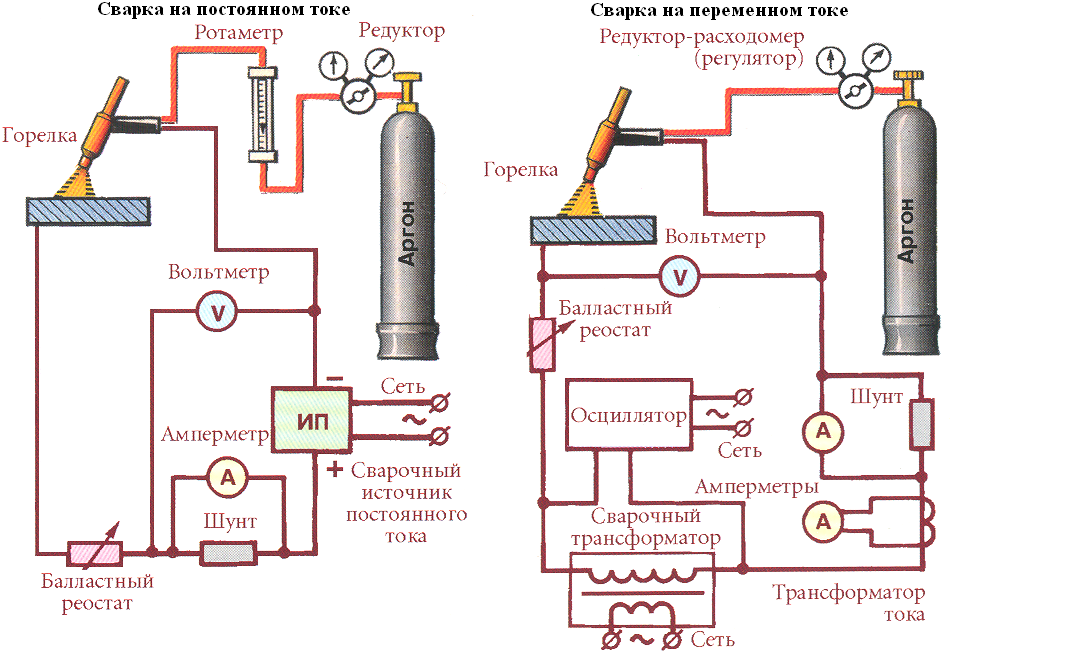

Направление и полярность тока подбирают в соответствии с обрабатываемыми металлами. Так, большая часть сплавов на основе стали требует сварки полярным постоянным током: на этом основан принцип сварки нержавейки полуавтоматом и труб из нержавеющей стали. Для цветных металлов, алюминия, магния подходит переменный ток обратной полярности.

Расход аргона зависит от скорости его подачи и внешних условий: если приходится работать на улице при сильном ветре, объем необходимого газа значительно увеличивается.

Может показаться странным, но в аргоновую газовую смесь добавляют до 5 % кислорода. В столь небольших количествах последний способствует очистке от вредных примесей, так как они вступают с ним в реакцию и просто сгорают.

Сварка алюминия по принципу аргонной сварки

Как мы уже говорили, невозможно сварить алюминий без использования аргонной среды. Дело в том, что при соприкосновении с кислородом, содержащимся в воздухе, на этом металле сразу же образуется оксидная пленка. И это становится действительно серьезной проблемой, поскольку, хотя алюминий является одним из самых сложных в обработке, его чаще всего используют для бытовых нужд.

Для плавления оксидной пленки требуется температура, значительно превышающая температуру плавления самого металла. Принцип аргонной сварки алюминия основан на том, что данный газ предупреждает процесс окисления, вытесняя кислород из сварочной рабочей ванны. В результате алюминиевая присадочная проволока легко плавится и получается качественный шов.

Принцип работы с данным металлом предполагает использование только переменного тока. Ток обратной полярности значительно поднимает температуру плавления за счет особой катодной очистки оксидной пленки. Высокая температура приводит к тому, что разрушается даже тугоплавкий вольфрам в электроде. Ток прямой полярности не позволяет пробить оксидную пленку, зато дуга получается стабильной и короткой. Как вы поняли, прочность и внешний вид шва зависят от переключения полярности.

Работа с постоянным током при аргонной обработке алюминия возможна, но только при условии использования чистого гелия в качестве инертного газа. Такой вариант обработки будет стоить гораздо дороже, а сам принцип работы более сложен с технической точки зрения.

Очень важно правильно подготовить алюминиевые заготовки, прежде чем приступать к процессу плавления. От этого непосредственно зависит качество будущего шва. Во время очистки нужно выполнить такие этапы:

- обезжирить металл при помощи растворителя;

- зачистить поверхность от оксидной пленки – зачистка может быть механической либо химической;

- дать очищенным поверхностям полностью просохнуть.

Сварка меди по принципу аргонной сварки

Медь отличается от других металлов тем, что отлично противостоит ржавчине и устойчива в агрессивных средах. Поэтому для ее сварки требуется аргон высшего сорта либо в сочетании с гелием (причем аргона при этом должно быть больше). Используются плавящиеся или неплавящиеся вольфрамовые электроды, постоянный ток.

Предварительный нагрев до +800 °С используется в тех случаях, когда толщина медной заготовки превышает 4 мм. Присадочная проволока может быть из меди или медно-никелевого сплава. Дуга в этом случае должна обладать высокой устойчивостью.

Поскольку медь имеет высокую теплопроводность, кромки металла нужно обязательно разделывать. Если речь идет о листе до 12 мм толщиной, можно произвести только одностороннюю разделку, тогда как для более толстых кромок приходится проводить двустороннюю.

Аргонная сварка (аргонодуговая) – технология, ГОСТ, оборудование

- Преимущества и недостатки технологии

- Технологические особенности сварки

- Оборудование для сварки

- Особенности оборудования

- Самостоятельное выполнение сварочных работ

- Экономическая выгода от выполнения сварки своими силами

Аргонная сварка — это распространенная технология, которая чаще всего используется, когда необходимо выполнить соединение деталей из алюминия, а также его сплавов. Аргонодуговая сварка представляет собой оптимальную технологию при необходимости соединения алюминиевых деталей, так как данный газ эффективно защищает сварочную ванну, а также расплавленный присадочный материал от негативного воздействия кислорода, содержащегося в окружающем воздухе.

Аргонодуговая сварка представляет собой оптимальную технологию при необходимости соединения алюминиевых деталей, так как данный газ эффективно защищает сварочную ванну, а также расплавленный присадочный материал от негативного воздействия кислорода, содержащегося в окружающем воздухе.

Процесс аргонной сварки

Преимущества и недостатки технологии

Как известно любому специалисту-сварщику, варить алюминий очень проблематично именно по причине того, что на поверхности данного металла при его контакте с кислородом формируется оксидная пленка, отличающаяся значительной температурой плавления. Аргонодуговая сварка как раз и дает возможность эффективно защищать поверхность соединяемых деталей, а также сварочной ванны от негативного воздействия кислорода. Аргон, благодаря своим характеристикам, полностью вытесняет кислород из зоны выполнения сварки, из-за чего данный процесс протекает максимально эффективно.

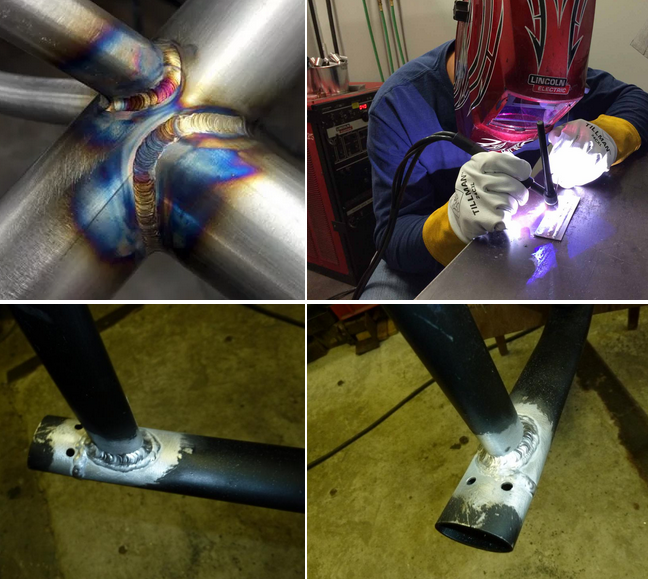

Сварочный шов, выполненный в защитной среде аргона

Сварка в среде аргона успешно используется не только при работе с деталями из алюминия, но и с изделиями из других металлов: чугуна, нержавеющей стали, титана, меди, серебра, золота и др. Основными причинами, по которым сварка по подобной технологии пользуется большой популярностью, являются следующие:

Основными причинами, по которым сварка по подобной технологии пользуется большой популярностью, являются следующие:

- высокое качество формируемых сварных соединений, в швах которых отсутствуют поры и посторонние примеси;

- при осуществлении такой сварки соединяемые детали нагреваются очень незначительно, что минимизирует риск их деформации;

- скорость аргонной сварки, благодаря высокой температуре сварочной дуги, достаточно высока, что делает данную технологию очень эффективной и экономичной;

- шов, получаемый при осуществлении аргонной сварки, отличается равномерной глубиной проплавления;

- по данной технологии можно эффективно выполнять сварку деталей из таких металлов, которые другими методами сварки не соединяются.

Аргонодуговая сварка дает возможность получать аккуратные и красивые сварные швы, что имеет большое значение во многих ситуациях.

Выполненное посредством аргонной сварки соединение фланца с трубой из нержавеющей стали

Из недостатков, которыми данная технология также обладает, можно выделить следующие:

- необходимость использования достаточно сложного оборудования и осуществления его точной настройки;

- для выполнения аргонной сварки от специалиста требуется наличие соответствующих навыков и опыта.

Технологические особенности сварки

Наиболее знакомым всем примером использования сварки, выполняемой в среде аргона, выступает реставрация автомобильных дисков, изготовленных из легких сплавов, выполненных на основе алюминия. В процессе такой реставрации на автомобильных дисках завариваются трещины, полученные ими в процессе жесткой эксплуатации. Выполнить такую процедуру при помощи других методов соединения металла практически невозможно, поэтому технология аргонодуговой сварки в данной ситуации является практически безальтернативной.

Ремонт легкосплавных автомобильных дисков с помощью аргонной сварки

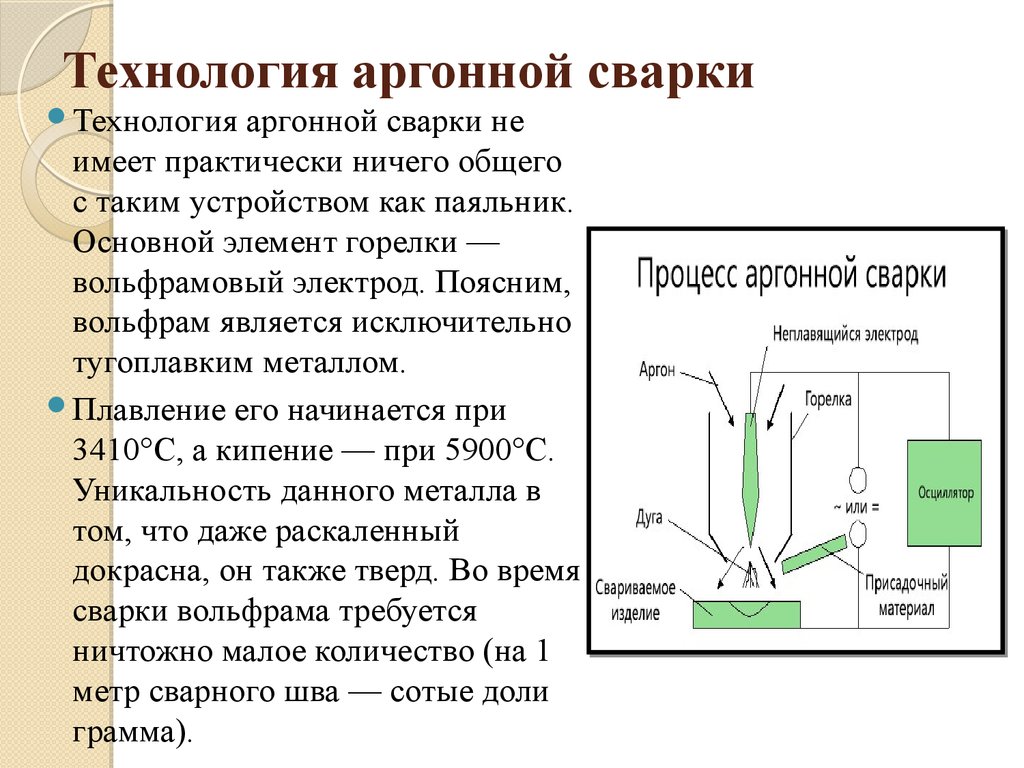

Технология выполнения аргонной сварки предполагает использование неплавящегося электрода, который изготавливается из вольфрама. Данный металл, как известно, обладает уникальными характеристиками: температура его плавления составляет 3410 градусов, кипения — 5900 градусов, и даже пребывая в раскаленном состоянии, он сохраняет свою исключительную твердость. Что важно, при выполнении одного метра сварного шва расходуется всего несколько сотых долей грамма вольфрама.

Что важно, при выполнении одного метра сварного шва расходуется всего несколько сотых долей грамма вольфрама.

Стойкость неплавящихся электродов, выполненных из вольфрама, становится еще выше, если легировать данный материал оксидами редкоземельных металлов: церия, лантана, иттрия, тория, циркония и др. Электрод из вольфрама располагается в центре керамического сопла, через которое в зону выполнения сварочных работ подается защитный газ.

Параметры востребованных вольфрамовых электродов зарубежного производства (нажмите для увеличения)

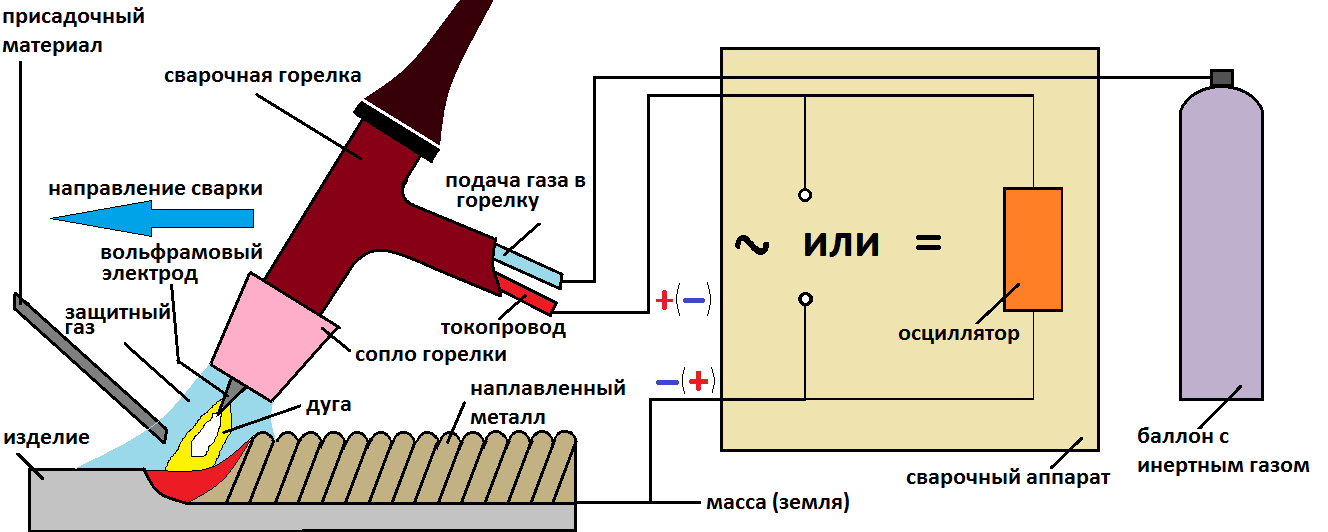

Принцип выполнения сварочных работ, предполагающих использование неплавящегося электрода и защитного газа, заключается в следующем.

- К соединяемым деталям, как и при выполнении обычной дуговой сварки, подключается масса.

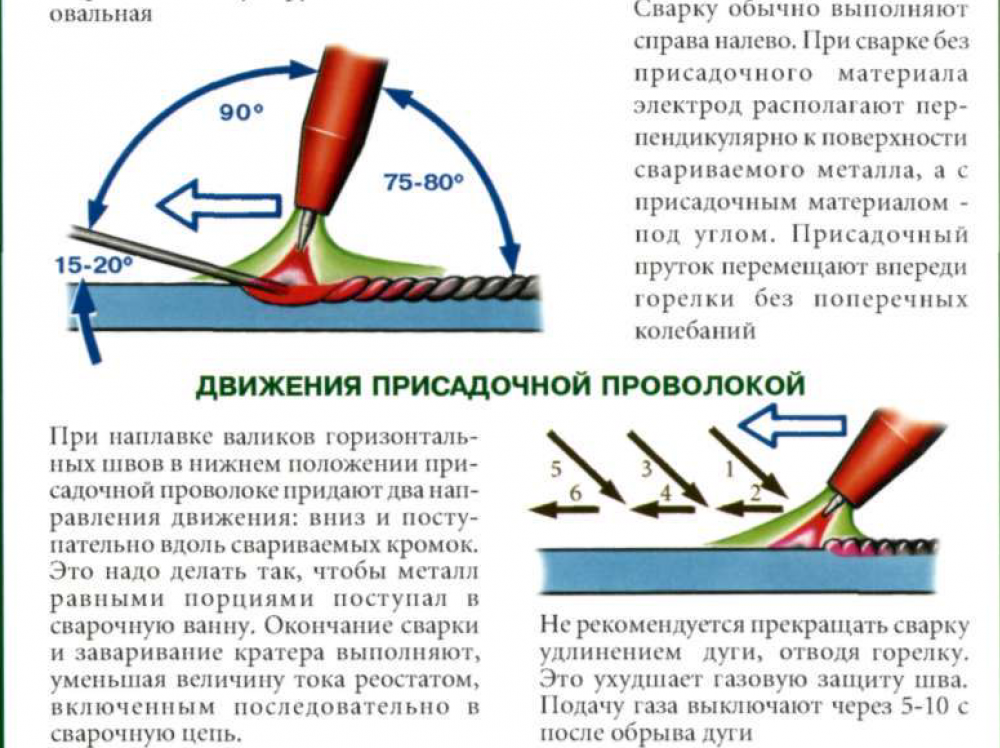

- Если выполняется ручная аргонодуговая сварка, то сварщик в правой руке удерживает горелку с неплавящимся электродом, а в левой — присадочный материал, из которого и формируется сварной шов.

- При нажатии кнопки на держателе между вольфрамовым электродом и поверхностью соединяемых деталей зажигается электрическая дуга, которая обеспечивает плавление кромок соединяемых деталей и присадочного материала. Такая дуга, по сути, является основным инструментом, используемым при выполнении аргонной сварки.

- В отличие от принципа выполнения обычной электросварки, соединение деталей из алюминия при помощи вольфрамового электрода и присадочного прутка не предполагает совершение последним поперечных движений, а только выполняемых в продольном направлении.

В качестве присадочного используется металл, по своему химическому составу максимально соответствующий составу материала, из которого изготовлены соединяемые детали. Основным назначением такого материала является заполнение зазора между соединяемыми деталями и, соответственно, формирование сварного шва.

Тепловая энергия, которая необходима для плавления кромок соединяемых деталей и присадочного материала, формируется при помощи электрической дуги, горящей между электродом и поверхностью соединяемых деталей. Зона сварки, в которую нельзя допускать поступления азота и кислорода из окружающего воздуха, защищается при помощи аргона, вытесняющего данные газы из рабочей области.

Зона сварки, в которую нельзя допускать поступления азота и кислорода из окружающего воздуха, защищается при помощи аргона, вытесняющего данные газы из рабочей области.

Такая сварка по принципу своей работы представляет собой гибрид электрической и дуговой сварки. От электрической эта сварка получила дугу, создающую тепловую энергию, а от газовой — принцип защиты зоны сварки, для которой используется инертный газ аргон.

Оборудование для сварки

Одними из важнейших элементов для выполнения аргонной сварки являются горелки, наиболее популярными моделями которых являются РГА. Требования к таким горелкам, выбираемым в соответствии с силой сварочного тока и диаметром используемых электродов, оговариваются в ГОСТ 5.917-71.

Габаритные размеры и технические параметры горелок должны соответствовать требованиям стандарта

Наиболее распространенными моделями горелок, выпускаемых в соответствии с требованиями данного ГОСТ, являются РГА-150 и РГА-400. Первые могут использоваться со сварочными токами со значением до 200А, у них естественное охлаждение, а диаметр электродов, с которыми они способны работать, находится в пределах 0,8–3 мм. Горелки второго типа, согласно требованиям ГОСТ, могут работать со сварочными токами до 500А, они отличаются водяным охлаждением, а электроды, использующиеся вместе с ними, имеют диаметр 4–6 мм. Требования данного ГОСТ также оговаривают параметры горелок, которые изготавливаются из керамических материалов.

Первые могут использоваться со сварочными токами со значением до 200А, у них естественное охлаждение, а диаметр электродов, с которыми они способны работать, находится в пределах 0,8–3 мм. Горелки второго типа, согласно требованиям ГОСТ, могут работать со сварочными токами до 500А, они отличаются водяным охлаждением, а электроды, использующиеся вместе с ними, имеют диаметр 4–6 мм. Требования данного ГОСТ также оговаривают параметры горелок, которые изготавливаются из керамических материалов.

Горелки, которые также называют соплами, могут иметь различную форму: цилиндрическую, коническую, профилированную. При выполнении аргонной сварки внутри помещений, где нет ветра, используют горелки конической и цилиндрической формы и небольшого диаметра. Если сварка выполняется на открытом воздухе, то применяют профилированное или цилиндрическое сопло, диаметр выходного отверстия у которого увеличен. Также имеется и удлиненный тип горелок, используемых в том случае, если аргонную сварку выполняют в труднодоступных местах.

Сварка, осуществляемая в среде защитного газа аргона, может отличаться различным уровнем автоматизации технологического процесса. В зависимости от данного параметра, аргонную сварку подразделяют на следующие виды:

- ручная;

- механизированная;

- автоматизированная;

- роботизированная.

Естественно, что оборудование, используемое в каждом конкретном случае, а также стоимость выполнения технологических операций, будут отличаться.

Многофункциональный сварочный пост для промышленного использования

Для каждого из вышеперечисленных типов работ характерны свои особенности, которые заключаются в следующем.

- Ручная сварка в аргонной среде. При выполнении такой сварки перемещение горелки и подача сварочной проволоки осуществляются вручную.

Электрическая дуга, за счет которой осуществляется плавление кромок соединяемых деталей и присадочной проволоки, создается при помощи неплавящегося вольфрамового электрода.

Электрическая дуга, за счет которой осуществляется плавление кромок соединяемых деталей и присадочной проволоки, создается при помощи неплавящегося вольфрамового электрода. - Сварка механизированного типа, выполняемая в среде аргона. Технологический процесс данного типа предполагает, что горелкой сварщик управляет вручную, а присадочная проволока подается в зону сварки в механизированном режиме.

- При выполнении автоматизированной аргонной сварки как подача присадочной проволоки, так и движение горелки, осуществляются в автоматизированном режиме, а контроль за данными процессами осуществляет оператор.

- При использовании роботизированного оборудования участие в технологическом процессе человека сведено к минимуму. Все режимы выполнения аргонной сварки в данном случае контролирует автоматика.

Работа механизированной сварочной каретки

Особенности оборудования

Оборудование, при помощи которого выполняют сварку в среде защитного газа аргона, подразделяется на несколько основных категорий:

- оборудование специального типа;

- универсальное;

- специализированного назначения.

Наиболее востребованным как в производственных, так и в домашних условиях, является оборудование универсального типа, которое позволяет использовать всевозможные режимы аргонной сварки и качественно выполнять соединения деталей различного типа.

Самодельный сварочный стол

Так называемый сварочный пост, на котором осуществляют сварку в среде защитного газа при помощи неплавящегося электрода, должен быть оснащен следующим основным и вспомогательным оборудованием:

- источником постоянного или переменного тока;

- комплектом горелок, которые используются при работе с токами разного типа;

- специальным устройством, называемым осциллятор, которое обеспечивает быстрое зажигание сварочной дуги и ее поддержание в стабильном состоянии;

- оборудование, которое отвечает за управление сварочным процессом, а также за безопасность сварщика и защиту сварочного аппарата;

- устройства, обеспечивающие стабильность параметров сварочного тока.

В последнее время все чаще используются инновационные методики аргонной сварки. Такие методики, естественно, требуют использования дополнительного оборудования, позволяющего не только повысить эффективность выполнения процесса сварки, но и значительно улучшить качество формируемого соединения. Такие технологии, кроме того, дают возможность сваривать детали, отличающиеся значительной толщиной.

К одной из таких методик, которая в последнее время приобретает все большую популярность, относится сварка с использованием пульсирующего тока. В тот момент, когда импульс тока поступает в зону сварки, кромки соединяемых деталей и присадочный материал расплавляются, а в паузах между такими импульсами они кристаллизуются. Такие импульсы при помощи автоматизированной системы управления сварочным аппаратом синхронизируются с перемещением сварочной дуги, что и обеспечивает формирование качественного соединения. Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Кроме того, воздействие на соединяемые детали короткими импульсами сварочного тока исключает риск их перегрева и, как следствие, последующего коробления.

Среди современного оборудования, используемого для выполнения сварки в среде защитного газа, следует отметить модели, где реализована функция подогрева присадочной проволоки перед ее подачей в сварочную зону. Такая опция позволяет получать качественные и надежные сварные соединения.

Сварка с подачей «горячей» присадочной проволоки (TIG Hot-Wire)

На современном рынке также можно приобрести модели устройств, сварочные работы которыми выполняются при помощи нескольких неплавящихся электродов. Такое усовершенствование позволяет не только выполнять аргонную сварку с высокой скоростью, но и получать при этом качественные сварные соединения. Для того чтобы реализовать в оборудовании для аргонной сварки такие и многие другие опции, достаточно оснастить его дополнительными блоками и навесными приспособлениями.

Но, конечно, самым распространенным устройством, успешно используемым для выполнения сварочных работ в среде аргона, является инвертор. Такое универсальное устройство, которое может одинаково успешно применяться и в производственных условиях, и в быту, позволяет выполнять качественные сварные соединения даже сварщикам, не обладающим высокой квалификацией и большим опытом работы. Существенными плюсами использования таких устройств является и то, что они достаточно просты в освоении и не вызывают больших сложностей в эксплуатации и обслуживании.

Самостоятельное выполнение сварочных работ

Чтобы всегда иметь возможность выполнять аргонную сварку, кроме самого сварочного аппарата — инвертора или трансформаторного устройства, понадобятся:

- горелки, в которых будет устанавливаться вольфрамовый электрод;

- баллон, где будет находиться защитный газ;

- клапаны и редуктора, с помощью которых станет регулироваться подача защитного газа;

- защитные средства: специальная маска, перчатки и др.

Защитная маска сварщика с автоматическим светофильтром

Перед выполнением аргонной сварки поверхности соединяемых деталей следует тщательно очистить от загрязнений, масла, жировых пятен, оксидной пленки: в случае, когда варить необходимо детали из алюминия и сплавов на основе данного металла. Для совершения такой очистки используются органические растворители, а оксидную пленку удаляют при помощи металлической щетки или шлифовальной машинки.

Прежде чем зажечь сварочную дугу, необходимо включить подачу защитного газа, что выполняется за 7–10 секунд до начала процесса. Также после окончания сварки необходимо подождать несколько секунд (5–7) и только после этого выключить подачу газа.

Неплавящийся электрод при выполнении аргонной сварки располагается как можно ближе к поверхности соединяемых деталей, что обеспечивает высокую стабильность электрической дуги и качественный проплав кромок соединяемых деталей.

Как уже говорилось выше, поперечные движения присадочной проволокой не совершаются, она двигается только вдоль будущего сварного шва. Что важно, присадочную проволоку перемещают впереди горелки.

Что важно, присадочную проволоку перемещают впереди горелки.

Чтобы кратер сформированного сварного шва отличался высокой надежностью, его заваривают при пониженной силе тока, для чего используют реостат.

Регулятор сварочного тока

Выполняя аргонную сварку, крайне важно следить за тем, чтобы электрод и присадочная проволока не выходили за пределы зоны действия защитного газа. Если пренебречь этим требованием, то можно столкнуться с тем, что сварной шов будет выполнен некачественно.

Экономическая выгода от выполнения сварки своими силами

Услуги по выполнению аргонной сварки сегодня предоставляют многие компании и частные мастера. Стоимость таких услуг, которые трудно назвать дешевыми, зависит от объема и сложности предстоящих сварочных операций, используемого оборудования, квалификации специалиста.

Если потребность в выполнении аргонной сварки у вас постоянная, то можно серьезно сэкономить на стоимости профессиональных услуг, если приобрести соответствующее оборудование и выполнять сварку самостоятельно. О правильности подобного решения говорит и тот факт, что освоить азы аргонной сварки можно за достаточно короткий промежуток времени. Но, конечно, если потребность в выполнении такой сварки у вас возникает нечасто, то лучше воспользоваться услугами специалистов, которые имеют в своем распоряжении все необходимое для того, чтобы оперативно и качественно осуществить подобный технологический процесс.

О правильности подобного решения говорит и тот факт, что освоить азы аргонной сварки можно за достаточно короткий промежуток времени. Но, конечно, если потребность в выполнении такой сварки у вас возникает нечасто, то лучше воспользоваться услугами специалистов, которые имеют в своем распоряжении все необходимое для того, чтобы оперативно и качественно осуществить подобный технологический процесс.

И, напоследок, интересное видео о нюансах аргонодуговой сварки различных металлов и особенностях ее применения на практике.

Что такое сварка вольфрамовым электродом в среде инертного газа (GTAW или TIG)?

Профессиональные знания 6

Сварка вольфрамовым электродом в среде инертного газа (TIG), также известная как дуговая сварка вольфрамовым электродом в газе (GTAW), представляет собой процесс дуговой сварки, при котором сварка производится неплавящимся вольфрамовым электродом.

Сварка вольфрамовым электродом в среде инертного газа (TIG) быстро завоевала успех в 1940-х годах для соединения магния и алюминия. Используя защитный экран из инертного газа вместо шлака для защиты сварочной ванны, этот процесс стал очень привлекательной заменой газовой и ручной дуговой сварки металлическим электродом. TIG сыграл важную роль в принятии алюминия для высококачественной сварки и конструкционных применений.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Характеристики процесса

В процессе сварки TIG дуга образуется между заостренным вольфрамовым электродом и заготовкой в инертной атмосфере аргона или гелия. Небольшая интенсивная дуга, создаваемая заостренным электродом, идеальна для высококачественной и точной сварки. Поскольку электрод не расходуется во время сварки, сварщику TIG не нужно уравновешивать подвод тепла от дуги по мере того, как металл осаждается плавящимся электродом. Когда требуется присадочный металл, его следует добавлять в сварочную ванну отдельно.

Когда требуется присадочный металл, его следует добавлять в сварочную ванну отдельно.

Источник питания

Сварка ВИГ должна выполняться с падающим источником постоянного тока — постоянного или переменного тока. Источник питания постоянного тока необходим, чтобы избежать слишком высоких токов при коротком замыкании электрода на поверхность заготовки. Это может произойти как преднамеренно во время зажигания дуги, так и непреднамеренно во время сварки. Если, как при сварке MIG, используется источник питания с плоской характеристикой, любой контакт с поверхностью заготовки может привести к повреждению наконечника электрода или сплавлению электрода с поверхностью заготовки. В постоянном токе, поскольку тепло дуги распределяется примерно на одну треть на катоде (отрицательном) и на две трети на аноде (положительном), электрод всегда имеет отрицательную полярность, чтобы предотвратить перегрев и плавление. Однако альтернативный источник питания с подключением электрода постоянного тока положительной полярности имеет то преимущество, что при нахождении катода на заготовке поверхность очищается от оксидных загрязнений. По этой причине переменный ток используется при сварке материалов с прочной поверхностной оксидной пленкой, таких как алюминий.

По этой причине переменный ток используется при сварке материалов с прочной поверхностной оксидной пленкой, таких как алюминий.

Запуск дуги

Сварочную дугу можно зажечь, царапая поверхность, образуя короткое замыкание. Только при устранении короткого замыкания будет протекать основной сварочный ток. Однако существует риск того, что электрод может прилипнуть к поверхности и вызвать вольфрамовое включение в сварном шве. Этот риск можно свести к минимуму, используя метод «подъемной дуги», при котором короткое замыкание формируется при очень низком уровне тока. Наиболее распространенным способом запуска дуги TIG является использование ВЧ (высокой частоты). HF состоит из искр высокого напряжения в несколько тысяч вольт, которые длятся несколько микросекунд. ВЧ-искры вызывают разрушение или ионизацию зазора между электродом и заготовкой. После образования электронно-ионного облака ток может течь от источника питания.

Примечание. Поскольку ВЧ создает аномально высокое электромагнитное излучение (ЭМ), сварщики должны знать, что его использование может вызвать помехи, особенно в электронном оборудовании. Поскольку ЭМ-излучение может распространяться по воздуху, как радиоволны, или передаваться по силовым кабелям, необходимо соблюдать осторожность, чтобы не создавать помех системам управления и приборам вблизи места сварки.

Поскольку ЭМ-излучение может распространяться по воздуху, как радиоволны, или передаваться по силовым кабелям, необходимо соблюдать осторожность, чтобы не создавать помех системам управления и приборам вблизи места сварки.

HF также важен для стабилизации дуги переменного тока; в переменном токе полярность электродов меняется на противоположную с частотой около 50 раз в секунду, в результате чего дуга гаснет при каждом изменении полярности. Чтобы обеспечить повторное зажигание дуги при каждой смене полярности, в зазоре между электродом и заготовкой генерируются высокочастотные искры, совпадающие с началом каждого полупериода.

Электроды

Электроды для сварки постоянным током обычно изготавливаются из чистого вольфрама с содержанием тория от 1 до 4% для улучшения зажигания дуги. Альтернативными добавками являются оксид лантана и оксид церия, которые, как утверждается, обеспечивают превосходные характеристики (поджиг дуги и меньший расход электрода). Важно выбрать правильный диаметр электрода и угол наклона кончика для уровня сварочного тока. Как правило, чем меньше ток, тем меньше диаметр электрода и угол наклона. При сварке переменным током, поскольку электрод будет работать при гораздо более высокой температуре, для уменьшения эрозии электрода используется вольфрам с добавкой диоксида циркония. Следует отметить, что из-за большого количества тепла, выделяемого на электроде, трудно сохранить заостренный наконечник, и конец электрода принимает сферический или «шаровидный» профиль.

Как правило, чем меньше ток, тем меньше диаметр электрода и угол наклона. При сварке переменным током, поскольку электрод будет работать при гораздо более высокой температуре, для уменьшения эрозии электрода используется вольфрам с добавкой диоксида циркония. Следует отметить, что из-за большого количества тепла, выделяемого на электроде, трудно сохранить заостренный наконечник, и конец электрода принимает сферический или «шаровидный» профиль.

Защитный газ

Защитный газ выбирается в зависимости от свариваемого материала. Следующие рекомендации могут помочь:

- Аргон — наиболее часто используемый защитный газ, который можно использовать для сварки широкого спектра материалов, включая стали, нержавеющую сталь, алюминий и титан.

- Аргон + от 2 до 5 % h3 — добавление водорода к аргону немного восстановит газ, что поможет получить более чистые сварные швы без окисления поверхности. Поскольку дуга более горячая и более сжатая, это позволяет использовать более высокие скорости сварки.

Недостатки включают риск водородного растрескивания в углеродистых сталях и пористость металла шва в алюминиевых сплавах.

Недостатки включают риск водородного растрескивания в углеродистых сталях и пористость металла шва в алюминиевых сплавах. - Гелий и смеси гелия/аргона — добавление гелия в аргон повысит температуру дуги. Это способствует более высокой скорости сварки и более глубокому проплавлению шва. Недостатками использования гелия или смеси гелия и аргона являются высокая стоимость газа и трудности с запуском дуги.

Приложения

Сварка ВИГ применяется во всех отраслях промышленности, но особенно подходит для высококачественной сварки. При ручной сварке относительно небольшая дуга идеальна для тонколистового материала или контролируемого провара (в корневом шве трубных швов). Поскольку скорость наплавки может быть довольно низкой (с использованием отдельного присадочного стержня), MMA или MIG могут быть предпочтительнее для более толстого материала и для заполняющих проходов в сварных швах толстостенных труб.

Сварка ВИГ также широко применяется в механизированных системах как в автогенном режиме, так и с присадочной проволокой. Однако имеется несколько готовых систем для орбитальной сварки труб, используемых при производстве химических установок или котлов. Системы не требуют манипулятивных навыков, но оператор должен быть хорошо обучен. Поскольку сварщик в меньшей степени контролирует поведение дуги и сварочной ванны, необходимо уделять особое внимание подготовке кромок (механической, а не ручной), подгонке стыка и контролю параметров сварки.

Однако имеется несколько готовых систем для орбитальной сварки труб, используемых при производстве химических установок или котлов. Системы не требуют манипулятивных навыков, но оператор должен быть хорошо обучен. Поскольку сварщик в меньшей степени контролирует поведение дуги и сварочной ванны, необходимо уделять особое внимание подготовке кромок (механической, а не ручной), подгонке стыка и контролю параметров сварки.

Эта статья о вакансиях была первоначально опубликована в журнале Connect в марте 1995 года. Она была обновлена, поэтому веб-страница больше не отражает точно печатную версию.

Процессы дуговой сварки в среде защитного газа (TIG/MIG/MAG) — OpenLearn

Наука, математика и технологии

Обновлено в четверг, 8 марта 2018 г.

Сварка начинается с подачи электрической дуги между вольфрамовым электродом и соединяемым металлом. Дуга плавит металл, покрывая его облаком аргона, гелия или углекислого газа, чтобы защитить сварной шов от загрязняющих веществ в атмосфере. Дополнительный присадочный металл может быть добавлен с помощью отдельного присадочного стержня.

Дополнительный присадочный металл может быть добавлен с помощью отдельного присадочного стержня.

Этот контент связан с научными курсами и квалификациями Открытого университета

Принципы работы сварочной горелки TIG

Сварка вольфрамовым электродом в среде инертного газа (TIG) – это процесс дуговой сварки, в котором используется неплавящийся вольфрамовый электрод, окруженный защитной атмосферой инертного газа, такого как аргон или гелий. Дополнительный металл сварного шва может быть обеспечен отдельным присадочным стержнем, если это необходимо. Используется постоянный ток с отрицательным электродом, чтобы избежать перегрева и чрезмерной эрозии вольфрамового электрода.

Принцип работы сварочного пистолета MIG

В процессе металлического инертного газа (MIG) используется расходуемый электрод, который обычно представляет собой спиральную проволоку с медным покрытием. Аргон используется для защиты сварного шва, а постоянный ток с положительным электродом для выделения большего количества тепла для плавления.

Аргон используется для защиты сварного шва, а постоянный ток с положительным электродом для выделения большего количества тепла для плавления.

Производство:

Сварка ВИГ

- Используется неплавящийся электрод из вольфрама с добавлением 1% тория (ThO 2 ). Процесс

- особенно полезен при сварке тонколистового металла без необходимости использования присадочного металла.

- Газ аргон высокой чистоты обеспечивает сварку без окисления, что позволяет успешно сваривать химически активные металлы, такие как титан и цирконий.

- Отсутствие образования шлака исключает операции по очистке.

- Минимальное разбрызгивание при сварке.

- Медленнее, чем процессы MMA или MIG.

- Хороший контроль сварочного тока, длины дуги и добавок присадочного металла.

- Поддается механизации.

- Блок питания до 300 А переменного тока. или постоянный ток

Сварка MIG

- Процесс может быть полуавтоматическим или автоматическим.

- Диаметр проволоки подачи варьируется от 0,75 до 2,25 мм. Провода

- обычно покрыты медью для улучшения проводимости.

- Смеси аргона и гелия можно использовать для защиты.

- Обеспечивает высокое качество сварных швов на высоких скоростях без удаления флюса (скорость наплавки 1,25–7,5 кг ч -1 ).

- Блок питания 60–500 А, 16–40 В пост.

Металлоактивный газ (MAG) и CO

2 сварка- Аргон или гелий заменяются в процессе MIG диоксидом углерода (с добавками или без них) по более низкой цене.

- CO 2 используется в основном для сварки стали.

- Добавление до 10% кислорода в основу CO 2 дает следующие преимущества: обеспечивает более плавный перенос металла шва, увеличивает текучесть сварочной ванны и увеличивает смачиваемость металла шва.

Материалы:

Сварка ВИГ

- сварка углеродистых и легированных сталей, жаропрочных и нержавеющих сталей, меди и ее сплавов, никеля и его сплавов.

- а.с. сварка TIG требуется для сварки TIG сплавов алюминия, магния и алюминий-бронзы, чтобы разрушить стойкие поверхностные оксиды на поверхности металла.

- Использование аргона высокой чистоты позволяет сваривать химически активные металлы, такие как титан и цирконий, с аргоновыми кожухами и электродами постоянного тока. текущий.

- Тонкостенные (1,6 мм и меньше) трубы из нержавеющей стали можно сваривать методом ВИГ, вращая сварочную головку и фиксируя трубу. Это называется орбитальной сваркой труб.

Сварка МИГ

- Процесс МИГ подходит для сварки алюминия, магниевых сплавов, простых и низколегированных сталей, нержавеющих и жаропрочных сталей, а также меди и бронзы.

- Различия заключаются в составе присадочной проволоки, токе и напряжении, а также в защитном газе.

MAG и CO

2 сварка- CO 2 сварка в основном используется для сварки мягких и низколегированных сталей (дешевле аргона).

- CO 2 действительно эффективен в качестве защитного газа, если электродная проволока содержит до 1,8 % марганца, 0,5 % кремния, 0,15 % титана и 0,15 % циркония, которые действуют как раскислители. Нержавеющая сталь

- сваривается в среде аргона с 1% кислорода.

Дизайн:

Сварка ВИГ

- Позволяет успешно сваривать тонколистовые материалы с минимальной деформацией (толщиной < 0,5 мм). Алюминиевые сплавы

- с толщиной листа от 2 до 6,4 мм можно сваривать в виде плоских стыковых соединений. Пластины толщиной 5–9,5 мм, сваренные одинарными V-образными стыковыми соединениями.

- Тонкая труба из нержавеющей стали может быть сварена методом TIG методом орбитальной сварки труб.

Сварка MIG

- Листы толщиной 6–25 мм могут быть сварены встык с алюминиевыми поверхностями 1,6–4,8 мм.

- Производительность выше, чем при сварке TIG.

- Используется в общестроительном строительстве.

К ним относится обработка нержавейки полуавтоматом в среде углекислого газа.

К ним относится обработка нержавейки полуавтоматом в среде углекислого газа.

Если синхронизировать движение дуги с импульсами тока, удается добиться эффективной плавки при любом положении в пространстве.

Если синхронизировать движение дуги с импульсами тока, удается добиться эффективной плавки при любом положении в пространстве.

Электрическая дуга, за счет которой осуществляется плавление кромок соединяемых деталей и присадочной проволоки, создается при помощи неплавящегося вольфрамового электрода.

Электрическая дуга, за счет которой осуществляется плавление кромок соединяемых деталей и присадочной проволоки, создается при помощи неплавящегося вольфрамового электрода.

Недостатки включают риск водородного растрескивания в углеродистых сталях и пористость металла шва в алюминиевых сплавах.

Недостатки включают риск водородного растрескивания в углеродистых сталях и пористость металла шва в алюминиевых сплавах.