виды и характеристики, технологические процессы

Содержание:

- Термическое соединение деталей

- Основные виды сварки

- Дуговая сварка

- Газовая сварка

- Полуавтоматическая сварка

- Автоматическая сварка

- ТИГ сварка

- Электрошлаковая сварка

- Электронно-лучевая сварка

- Диффузионная сварка

- Контактная сварка

- Сварочный техпроцесс

- Интересное видео

Начинающие умельцы часто задаются вопросом — что такое сварка? Ответ будет неожиданным — сварка это искусство создания прочного и надежного соединения металлических изделий. Слово «искусство» здесь не является случайным. Сварка имеет определение и на научном языке — формирование шва на межатомном уровне при сильном нагреве соединяемых деталей.

Сварка имеет определение и на научном языке — формирование шва на межатомном уровне при сильном нагреве соединяемых деталей.

Теория сварки весьма обширна и включает в себя, в том числе, различные сварочные технологии. Все про сварку знают только профессионалы, обладающие многолетним опытом, но и новичкам в этом деле необходимо знать хотя бы основы сварочных работ.

Термическое соединение деталей

Все о сварке металлов можно узнать на специальных курсах для сварщиков. Однако начинающим умельцам следует вначале определиться с самим понятием сварка, теория и основное про нее. Приступать к изучению этих основ необходимо, разобравшись, прежде всего, с чем, что называется сваркой и с тем, как происходит сварка.

Металлические детали могут соединяться между собой механическим путем без использования их нагрева. В отличие от механического соединения при термическом способе детали разогреваются до температуры их плавления. Поэтому определение «что такое сварка» подразумевает именно такой способ образования соединений, отличающихся прочностью и надежностью. Сварка — это процесс получения неразъемного соединения элементов путем их сильного нагрева.

Сварка — это процесс получения неразъемного соединения элементов путем их сильного нагрева.

Существует немало различных видов сварки, применяемого при этом процессе оборудования, используемых технологий и методов контроля. Сварочная теория говорит о том, что сварка относится к высокотемпературным процессам. Это обеспечивается с помощью образования сварной дуги, способствующей расплавлению соединяемых металлических элементов.

Основные виды сварки

Имеются различные способы сварки. Способы сварки и виды сварных соединений необходимо знать, чтобы выбирать правильное оборудование, расходные материалы и устанавливать нужные режимы. Виды сварки и их краткая характеристика должны быть тем знанием, которое позволит в результате получить качественный, красивый и прочный шов. Каждый способ обладает своими нюансами, преимуществами и недостатками.

В сварке могут использоваться нагревание или давление, а также их сочетание. В соответствии с этим виды сварки и их характеристики разделяются на две большие группы — плавлением и давлением.

Технология сварки заключается в образовании межатомной связи между металлическими изделиями и получению в результате прочного неразъемного соединения. Первая стадия процесса заключается в максимально близком приближении свариваемых элементов друг к другу.

Однако на этом этапе достаточного взаимного проникновения атомов невозможно. Это объясняется тем, что при обычной температуре не помогут даже значительные прилагаемые усилия. Этому помешает твердость материала, а также то, что даже при самой хорошей обработке контакт между деталями будет происходить не по всей поверхности, а только по нескольким точкам. К тому же прочному соединению будут препятствовать остатки на поверхностях грязи, окисел, жировых пленок.

Прочный физический контакт будет возможен только в результате применения сильного давления или расплавлением краев соединяемых металлических деталей. При этом исчезает зазор между соединяемыми деталями, и они начинают представлять собой единое целое.

Виды классификации способов сварки предполагают сварку плавлением без применения давления, термомеханическую с использованием тепловой энергии и давления и сварку давлением. Распространенный способ — это плавление соединяемых элементов.

Распространенный способ — это плавление соединяемых элементов.

Способы сварки металлов:

- Ручная электродуговая.

- Газовая.

- Полуавтоматическая.

- Автоматическая.

- ТИГ сварка.

- Электронно-лучевая.

- Электрошлаковая.

- Плазменная.

- Диффузионная.

- Контактная электрическая.

- Стыковая контактная.

- Шовная контактная.

- Точечная контактная.

- Точечная конденсатная.

- Индукционная.

Применяемые при этом электроды бывают плавящиеся и неплавящиеся. Краткая характеристика основных видов сварки поможет выбрать наиболее подходящий способ для конкретного процесса. Все виды сварочных работ предполагают использование подходящего для них оборудования.

Также имеет свои особенности сварка разных металлов. Так, например, трудность при сваривании углеродистых сталей заключается в закалке зоны около шва, и образовании многочисленных трещин. Поэтому при сваривании изделий из таких материалов рекомендуется предварительно подогревать детали до температуры 100-300 градусов, применять многослойный шов, использовать электроды с покрытием, после окончания процесса проводит отпуск получившегося изделия до температуры 300 градусов.

Трудность при сваривании ферритовых сталей с большим содержанием хрома заключается в том, что при охлаждении существует опасность выпадения зерен карбидов хрома, что понижает стойкость по отношению к образованию коррозии. Для предотвращения этого явления следует устанавливать ток небольшого значения, чтобы можно было обеспечить более значительную скорость охлаждения. Также для выравнивания количества хрома в зернах и на границах можно после окончания сварки осуществлять отжиг.

Сварка чугунных изделий производится чугунными электродами с предварительным подогревом деталей. Диаметр чугунных электродов выбирают в диапазоне 8-25 миллиметров.

Свариваемость меди понижают примеси кислорода, водорода и свинца. Результативным является использование газовой сварки. Если применяется дуговая сварка, то электроды выбирают угольные или металлические. Сварке алюминиевых деталей препятствует наличие оксидов. Их помогает растворять использование флюсов.

Дуговая сварка

Виды сварки плавлением можно начать с ММА, как называют ручную дуговую сварку. Ее заслуженно можно отнести к лидеру народной популярности. Такой процесс сварки металлов можно осуществлять с помощью инвертора или трансформатора. В обоих случаях необходимо использование электродов. Такой способ является простым и недорогим.

Ее заслуженно можно отнести к лидеру народной популярности. Такой процесс сварки металлов можно осуществлять с помощью инвертора или трансформатора. В обоих случаях необходимо использование электродов. Такой способ является простым и недорогим.

Источником появления тепла служит электрическая дуга, образуемая между электродами, один из которых является расходным материалом, а другим являются свариваемые элементы. Такая дуга является мощным разрядом в газовой среде.

Обмазку электрода можно сравнить с «застывшим» газовым облаком. При начале расплавления металла начинает плавиться и обмазка электрода. Высвободившееся облако газа обеспечивает защиту от проникновения на место образования сварного шва кислорода, а для дуги обеспечивает проводящую ионизированную среду. Такое явление существенно снижает риск образования пористости.

Преимущества ММА:

- Универсальность. С помощью этой технологии можно сваривать изделия, изготовленные практически из всех видов металла.

- Сваривать детали этим способом можно при любом пространственном положении изделия. Сюда входят ограниченные пространства, что бывает не под силу другим методам.

- Технология сварки металла методом ММА позволяет это осуществлять при различных неблагоприятных условиях окружающей среды.

- Простота использования и недорогая стоимость позволяют использовать этот метод не только в промышленных, но и в домашних условиях.

К недостаткам можно отнести невысокую производительность, наличие хотя бы небольшого опыта, достаточно сложный процесс разжигания дуги с риском залипания электрода, нанесение вреда здоровью при испарении обмазки некоторых видов электродов.

Избежать залипания электрода поможет использование современного оборудования, имеющего функции против появления такого эффекта. Оборудование для дуговой сварки разделяется на трансформаторы и инверторы, которые имеют неоспоримые преимущества и значительно облегчают процесс электрической сварки.

Трансформаторы, долгое время державшие первенство, сейчас считаются устаревшим оборудованием, тяжелыми и имеющими большие габариты. Сваривать металлические детали с их помощью можно только на переменном токе.

Сваривать металлические детали с их помощью можно только на переменном токе.

Выходом из положения является применение сварочных выпрямителей. Их функция заключается в преобразовании переменного тока в постоянный. Это дает существенное преимущество, поскольку при использовании постоянного тока швы получаются более качественными, ровными, крепкими и аккуратными. Однако выпрямители также имеют большую массу и крупные габариты, к тому же при их использовании необходимы профессиональные навыки.

Инверторы, являющиеся современным оборудованием, представляют собой самый оптимальный выбор для осуществления процесса. Это можно порекомендовать даже новичкам, поскольку не составляет особого труда разобраться с принципами работы с ними. Выпрямитель тока встроен в устройство инвертора, поэтому дополнительного оборудования не потребуется. Имеющиеся функции помогут избежать залипания электродов и помогут быстрому розжигу дуги. Инверторы имеют настолько небольшой вес и малые габариты, что их с легкостью можно переносить в руках.

Подбирать электроды следует по таким параметрам, как их диаметр и состав металла внутри. Выбор типа металла является важным, поскольку при осуществлении сварного процесса происходит его плавление, и он по капле перетекает в общую массу и сплавляется с ней. Однородность металлов деталей и электрода служит гарантией крепкого соединения и получения однородного шва.

Сделать правильный выбор при покупке электродов нетрудно, поскольку на упаковке обычно указывается, для каких видов металлов подходят данные расходные материалы. При покупке также необходимо определиться с толщиной этих расходняков. Это напрямую зависит от толщины свариваемых изделий.

Важным является приобретение навыков при розжиге дуги. На выбор можно использовать методы касанием или чирканьем. При касании происходит быстрое соприкосновение электрода с поверхностью изделия и затем его отвод на небольшое расстояние. Продолжать делать такие постукивания электродом по поверхности следует до тех пор, пока не появится дуга. Чирканье электродом по поверхности по типу зажигания спички более предпочтительно, но неудобно в труднодоступных местах. Навыки быстрого розжига дуги приходят с опытом.

Чирканье электродом по поверхности по типу зажигания спички более предпочтительно, но неудобно в труднодоступных местах. Навыки быстрого розжига дуги приходят с опытом.

После розжига дуги важно поддерживать стабильность ее горения. Для этого электрод необходимо держать от поверхности на постоянном расстоянии, равным приблизительно двум миллиметрам. По мере сгорания электрода не следует забывать его опускать. Если держать электрод слишком близко к поверхности изделия, то он может к ней прилипнуть, а если далеко, то возникает опасность того, что зажженная дуга погаснет.

Основы сварки электродом говорят о том, что прогревать металл лучше делать круговыми движениями для того, чтобы успела образоваться так называемая сварочная ванна. Чтобы шов получался ровным, после разогрева электрод следует вести не чересчур медленно, но и не особенно быстро, чтобы избежать появления дефектов.

Газовая сварка

Методы сварки включают в себя такой распространенный способ соединения изделий как газоплавильный. Сущность газовой сварки состоит в том, что кромки деталей в местах их соединения разогреваются до нужной температуры с помощью горелки, входящей в применяемое оборудование.

Сущность газовой сварки состоит в том, что кромки деталей в местах их соединения разогреваются до нужной температуры с помощью горелки, входящей в применяемое оборудование.

Знания все о сварке предполагают изучение этого проверенного временем способа соединения металлов. Газовая сварка не является трудной в исполнении, оборудование для не нее не особо дорогое, электрической энергии потребляется немного, что является неоспоримыми преимуществами.

Относительным недостатком можно назвать низкую скорость разогревания металла, которая еще больше понижается, если сваривать приходится толстые детали. Поэтому ее рекомендуется применять, когда происходит сварка металлических листов толщиной не более шести миллиметров. Также может появиться такой неприятный недостаток, как коробление. С помощью газового метода можно сваривать практически все виды металлов.

В отличие от дуговой сварки электроды здесь не применяются. В их роли выступает присадочная проволока, а источником нагрева служит горелка. Переходя в жидкое состояние, металл образует сварочную ванну, которая в дальнейшем будет находиться под защитой газовой среды, вытесняющей воздух. Расплавленный металл медленно остывает и затвердевает.

Переходя в жидкое состояние, металл образует сварочную ванну, которая в дальнейшем будет находиться под защитой газовой среды, вытесняющей воздух. Расплавленный металл медленно остывает и затвердевает.

Высокотемпературное пламя образуется при сгорании смеси ацетилена с кислородом. Такая смесь выполняет функции окислителя. Вместо ацетилена можно использовать его заменители, например, метан или пропан-бутан, но следует учитывать, что это понизит температуру горения, поэтому такую замену в основном проводят при резке металлов или при сваривании металлов, имеющих низкую температуру плавления, таких как медь, латунь, бронза. Наибольшую температуру горения оказывает ацетилен.

Процесс сварки таким способом разделяется на «правую» и «левую» методики.

Наиболее распространен «левый» способ. Им можно пользоваться при соединении металлов, имеющих не слишком большое значение температуры плавления и небольшую толщину. «Правый» способ применяют для соединения металлических изделий толщиной свыше трех миллиметров, обладающих повышенной теплопроводностью. Благодаря лучшей защите металла шов получается более качественным, скорость процесса повышена, а расход газов на 10% меньше.

Благодаря лучшей защите металла шов получается более качественным, скорость процесса повышена, а расход газов на 10% меньше.

При «правом» способе направление перемещения горелки слева направо, а присадочную проволоку перемещают вслед за горелкой. Пламя при этом направлено на уже готовый участок шва, а присадочную проволоку передвигают вслед за горелкой. При «правом» способе толстых деталей необходима предварительная разделка кромок деталей.

Мундштуком осуществляют колебания с небольшой амплитудой, за исключением того, когда осуществляют сварку тонкостенных листов. Пламя горелки направляют таким образом, чтобы кромки деталей были расположены в восстановительной зоне и находились на расстоянии 2-6 миллиметров от конца пламени. Мундштук горелки может быть перпендикулярным поверхности или находиться под наклоном к ней.

Техпроцесс на сварку газовым методом предполагает, что перед тем, как приступить к работе, необходимо проверить рабочее состояние горелки:

- Качество присоединения шлангов.

- Наличие разрежения.

- Газонепроницаемость.

Перед тем, как к горелке присоединить шланги от кислорода и ацетилена, их необходимо продуть. Чтобы проверить надежность присоединения шлангов, необходимо выполнить следующие действия:

- шланг для подачи кислорода присоединить к штуцеру горелки;

- произвести проверку горелки на разрежение в канале, где происходит подача ацетилена;

- присоединить шланг для подачи ацетилена;

- проверить надежность крепежа шлангов предназначенными для этого хомутами.

Вместо хомутов можно закреплять шланги проволокой. Также используются накидные гайки с правой или левой резьбой.

Проверку на разрежение или иначе «подсос» следует проводить следующим образом:

- закрепить наконечник с помощью накидной гайки;

- присоединить к ниппелю шланг подачи кислорода;

- следя за показаниями манометра, выставить давление кислорода;

- открыть вентили — вначале ацетилена, а затем кислорода;

- поднести палец к ниппелю ацетилена.

Если палец присосется, то это будет означать, что разрежение имеется. При его отсутствии следует:

- закрыть вентиль кислорода и отсоединить наконечник;

- вывернуть на пол-оборота инжектор из смесительной камеры;

- собрать горелку и осуществить повторную проверку;

- если разрежение по-прежнему отсутствует, то придется снять наконечник, вынуть инжектор и мундштук, и проверить, не засорены ли в них отверстия;

- при необходимости прочистить отверстия мягкой проволокой и продуть воздухом;

- проверить плотность прилегания инжектора к седлу корпуса горелки и при необходимости усилить его.

Затем осуществляется проверка на газонепроницаемость:

- присоединять шланг подачи кислорода попеременно к ниппелям ацетилена и кислорода;

- подать кислород под давлением;

- на несколько мгновений опустить мундштук в воду.

При отсутствии непроницаемости газов на поверхности воды не должны появляться пузырьки. Газовая сварка хорошо показывает себя при сварке стыковым методом. Однако применять ее для образования соединений методом внахлест и тавровым способом не рекомендуется, поскольку для этого необходим сильный нагрев деталей.

Газовая сварка хорошо показывает себя при сварке стыковым методом. Однако применять ее для образования соединений методом внахлест и тавровым способом не рекомендуется, поскольку для этого необходим сильный нагрев деталей.

Сварочный процесс должен осуществляться при движении горелкой только в одном направлении — вдоль оси шва. Отсутствие колебаний приводит к образованию более узкого шва, чем когда осуществляется сварка покрытыми электродами. Чтобы избегать разбрызгивания, конец проволоки в ванну надо подавать плавно. О степени проплавления можно будет судить по внешнему виду ванны. При нормальном проплавлении она будет вытянута вдоль направления шва, а при плохом форма ванны будет иметь круглую или овальную форму.

Окончание сварки и заваривание кратера осуществляют, уменьшая постепенно силу тока с помощью реостата, включенного в сварочную цепь. Удлинением дуги, отводя горелку, прекращать сварку не рекомендуется, поскольку такой способ ухудшит защиту шва газом. Подачу газа следует прекращать только через несколько секунд после того, как прекратится горение дуги.

Полуавтоматическая сварка

Все виды сварочных работ включают в себя еще один популярный вид — сварку при помощи полуавтомата. Полуавтоматическую сварку можно назвать разновидностью дуговой сварки. Отличие заключается в том, что одновременно осуществляется подача в зону сварки проволоки и воздействие газа, который защищает все материалы от негативного воздействия окружающего воздуха, который способен замедлить процесс или даже полностью его прекратить.

Когда сваривание полуавтоматами происходит в углекислом газе, то такой вид носит название MAG, а если в инертном, то MIG. Сварочные полуавтоматы относятся к несложному виду оборудования. Его основные части состоят из источника постоянного тока, обеспечивающего подачу напряжения, и особого механизма для подачи в зону сварки проволоки, играющей роль электрода. Проволока намотана на специальную бобину. Скорость ее подачи является регулируемой.

К достоинствам этого способа относятся возможность работы в труднодоступных местах, небольшое количество отходов, получение тонкого и прочного шва, быстрота процесса. В полуавтоматах используются алюминиевые или стальные проволоки. Защита получаемого шва возможна следующими способами: флюсом; защитными газами; использованием порошкового вида проволоки. Чаще всего применяются защитные газы. Имеются стационарные аппараты и бытовые, более удобные для домашнего использования.

В полуавтоматах используются алюминиевые или стальные проволоки. Защита получаемого шва возможна следующими способами: флюсом; защитными газами; использованием порошкового вида проволоки. Чаще всего применяются защитные газы. Имеются стационарные аппараты и бытовые, более удобные для домашнего использования.

В корпусе полуавтомата находятся блок управления и источник питания. С помощью кабелей к прибору подсоединяются — механизм подачи проволоки, намотанной на катушку, и сварочная горелка.

Подача проволоки осуществляется одним из трех вариантов:

- Тянущий. Привод расположен на ручке горелки. Происходит вытягивание проволоки с бобины, на которую она намотана.

- Толкающий. Привод осуществляет подталкивание проволоки в сторону горелки.

- Тянуще-толкающая подача является гибридом двух предыдущих способов.

С помощью сварочного рукава на место работы подается газ, проволока и, в некоторых моделях, жидкость для охлаждения. Длина шланга определяет возможность работы в труднодоступных местах. Для подключения сварочного рукава используется унифицированный разъем.

Для подключения сварочного рукава используется унифицированный разъем.

В центре находится большой штуцер, через который осуществляется выход сварочной проволоки. Вверху расположены два контакта для переключения режимов. К разъему подсоединяются провода для подачи тока. К шлангу также подключается горелка. Контактный наконечник является сменной деталью. Он выбирается в зависимости от диаметров используемой проволоки. В свою очередь размер сопла зависит от диаметра наконечника.

Проволока наматывается на катушки. Они имеют различные размеров в зависимости от диаметра проволоки. Устройство подачи проволоки имеет роликовый механизм. Вращение устройства подачи осуществляется с помощью электродвигателя. Регулировка натяжения проволоки производится оператором вручную. Сварочная проволока поступает в зону сварки беспрерывно. Дуга возникает между проволокой и деталями, подлежащими сварке. Сопло служит для формирования облака газа.

Возможна сварка полуавтоматом без применения газа. В этом случае необходимо использование особого вида проволоки, внутри которой находится флюс. Такая проволока носит название порошковой. При сгорании проволоки освобожденный флюс создает защитную среду. Если предстоит сваривание ответственных конструкций, то следует выбирать сварку с газом, что является более надежным. Необходим грамотный выбор сварочной проволоки.

В этом случае необходимо использование особого вида проволоки, внутри которой находится флюс. Такая проволока носит название порошковой. При сгорании проволоки освобожденный флюс создает защитную среду. Если предстоит сваривание ответственных конструкций, то следует выбирать сварку с газом, что является более надежным. Необходим грамотный выбор сварочной проволоки.

Основной критерий — соответствие состава проволоки материалу свариваемых изделий. Этому поможет маркировка проволок. Выбор диаметра проволоки зависит от толщины изделий. Теория сварки металлов предполагает зависимость выставляемого сварочного тока от толщины материалов и выбранного диаметра электродов.

Необходимостью является установление скорости, с которой будет осуществляться подача проволоки, а также расход газа, устанавливаемый с помощью вентиля на редукторе. Основная особенность использования полуавтомата заключается в том, что вначале проволока подается в сторону места сварки механически, но затем ее перемещение осуществляется вручную.

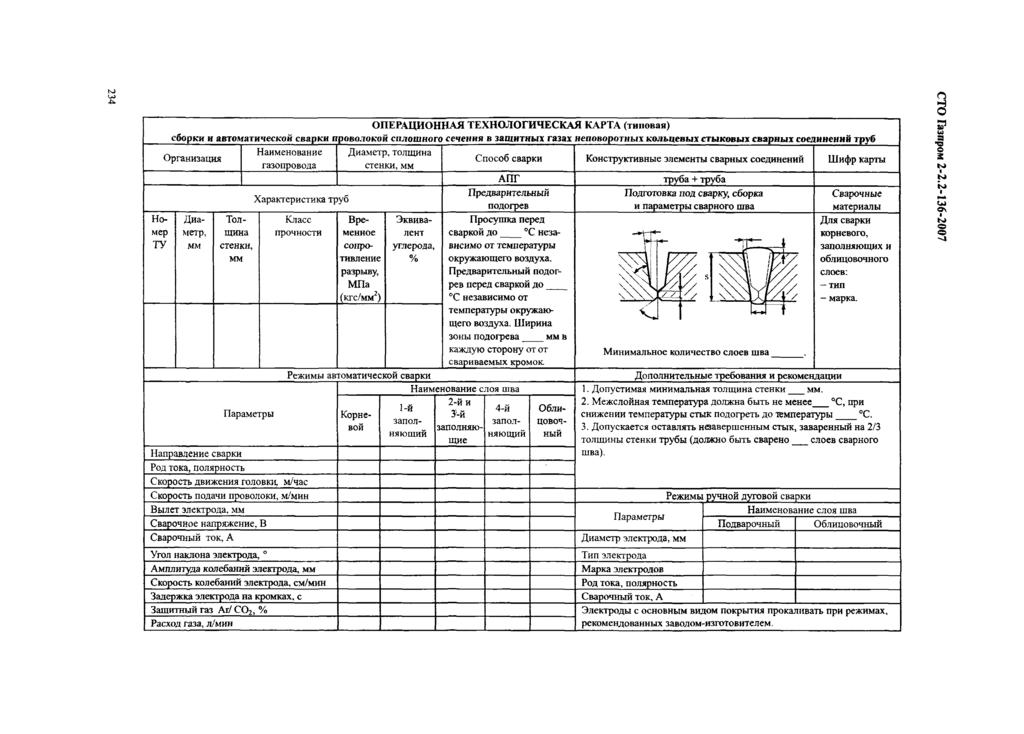

Автоматическая сварка

Такой вид сварки, имеющий множество достоинств, часто находит применение в промышленном производстве. Ее можно назвать высшей степенью механизации электродуговой сварки, выполняемой под защитой флюсом.

Подача проволоки является полностью механизированной. Сварщику требуется только знать, как настроить применяемое оборудование и запустить его. Получаемый шов получается ровным и красивым засчет того, что во время всего процесса поддерживается ровное горение дуги.

ТИГ сварка

Является одним из современных методов сварки различных изделий. Сутью этого способа является горение электрической дуги в аргоне — газе, обладающем рядом замечательных качеств. Поскольку он тяжелее воздуха, то после проникновения в сварочную ванну аргон приступает к ее защите от других газов, обитающих в атмосфере. Шов в результате получается без оксидной пленки.

При этом способе применяется вольфрамовый электрод, что дает возможность сваривать различные виды стали. За ним необходим постоянный уход, заключающийся в регулярной заточке его кончика. Для розжига необходим осциллятор, вырабатывающий ток высокой частоты, который подсоединяют к инвертору.

За ним необходим постоянный уход, заключающийся в регулярной заточке его кончика. Для розжига необходим осциллятор, вырабатывающий ток высокой частоты, который подсоединяют к инвертору.

Принцип работы автоматической аргонодуговой сварки похож на ручной вариант с тем отличием, что управление происходит автоматически согласно установленной оператором программе. В этом виде сварки используется инвертор. При осуществлении сварки инвертором теория происходящего процесса состоит в том, что такое устройство позволяет преобразовывать постоянный ток в переменный. В дальнейшем инвертор может изменять частоту полученного переменного тока.

Электрошлаковая сварка

Отличается очень высокой производительностью и экономичностью. Электрошлаковая сварка применима на производствах любого масштаба. Сущность ЭШС заключается в том, что соединение элементов происходит в среде расплавленного шлака. В него опускается электрод, через который проходит электрический ток. Тем самым в шлаке начинает генерироваться тепло.

Оборудование для ЭШС состоит из сварочного аппарата и дополнительных приборов для осуществления вспомогательных функций.

Электронно-лучевая сварка

Методы сварки металла включают в себя быстро развивающиеся технологии. К ним относится и электронно-лучевая сварка. Ее суть заключается в том, что нагрев изделий и их дальнейший расплав происходит под воздействием потока высокоскоростных электронов, которые двигаются в вакууме под воздействием электрического поля.

Под воздействием сфокусированного потока электронов происходит расплавление кромок деталей и их соединение. Диапазон ее возможностей весьма обширен — тугоплавкие и химически активные металлы, прочные сплавы.

К особенностям такого вида сварки можно отнести то, что поскольку сварка происходит в вакууме, то поверхности деталей остаются чистыми, а также то, что шов получается быстро и минимальной толщины. Он сохраняет повышенное качество даже в том случае, если свариваются детали разных толщин, имеющих разный состав и температуру плавления. Сварочное оборудование имеет простое управление и не требует продолжительного обучения.

Сварочное оборудование имеет простое управление и не требует продолжительного обучения.

Диффузионная сварка

Современные методы сварки включают в себя и такой вид, как диффузионная сварка. Ее сущность заключается в том, что происходит взаимное проникновение атомов соединяемых деталей при их сильном сдавливании и нагревании до определенной температуры.

Температура нагрева зависит от свойств металла, но не является слишком большой.

Контактная сварка

При контактной сварке неразъемное соединение образуется за счет разогрева деталей проходящим через них электрическим током и применением давления. Областью использования является промышленное производство, массовое и серийное.

Имеются следующие виды контактной сварки:

- точечная;

- стыковая;

- шовная;

- рельефная;

- шовно-стыковая.

Наибольшее распространение получила точечная сварка. Техпроцесс сварки таким способом заключается в соединении деталей в одном или нескольких местах в зависимости от их длины.

До температуры своего плавления металл разогревается не по всей длине, а только в определенных точках. Шов получается надежным и эстетичным. Применение этого метода сокращает время сварочного процесса. Число управляемых параметров незначительно, поэтому особых требований к квалификации сварщика не предъявляется.

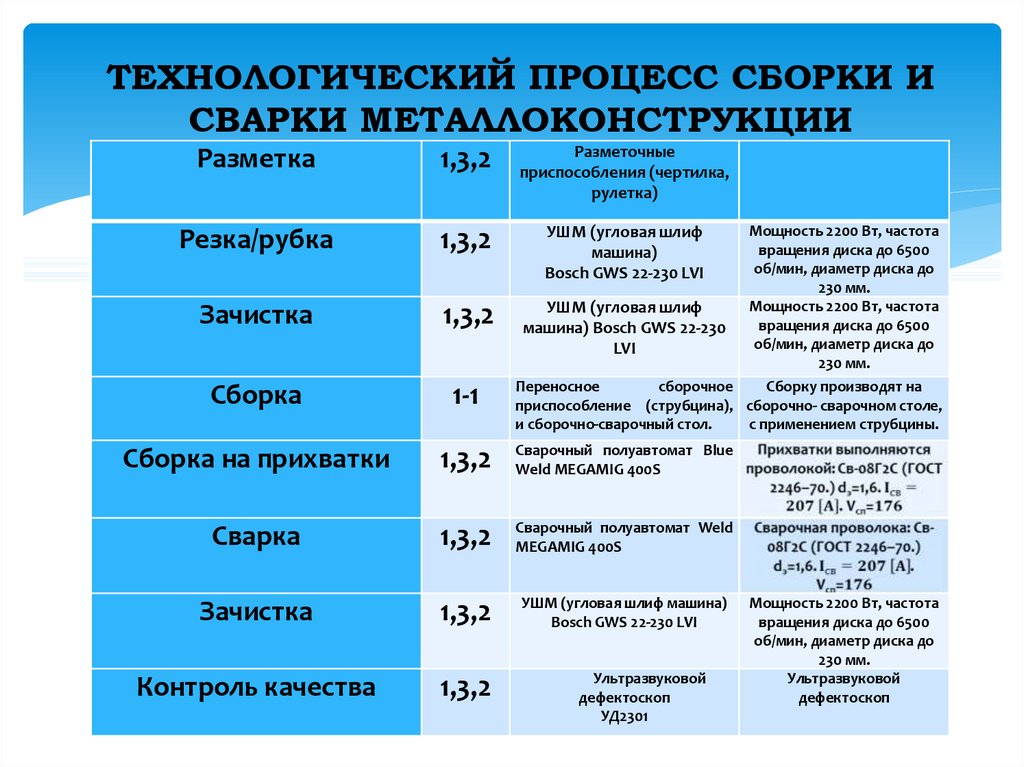

Сварочный техпроцесс

В основы сварки входит понятие предварительного составления плана технологического процесса. Это будет являться своеобразным путеводителем по грамотному осуществлению сварочного процесса.

Технологический процесс сварки конкретных изделий поможет учесть все их особенности и нюансы.

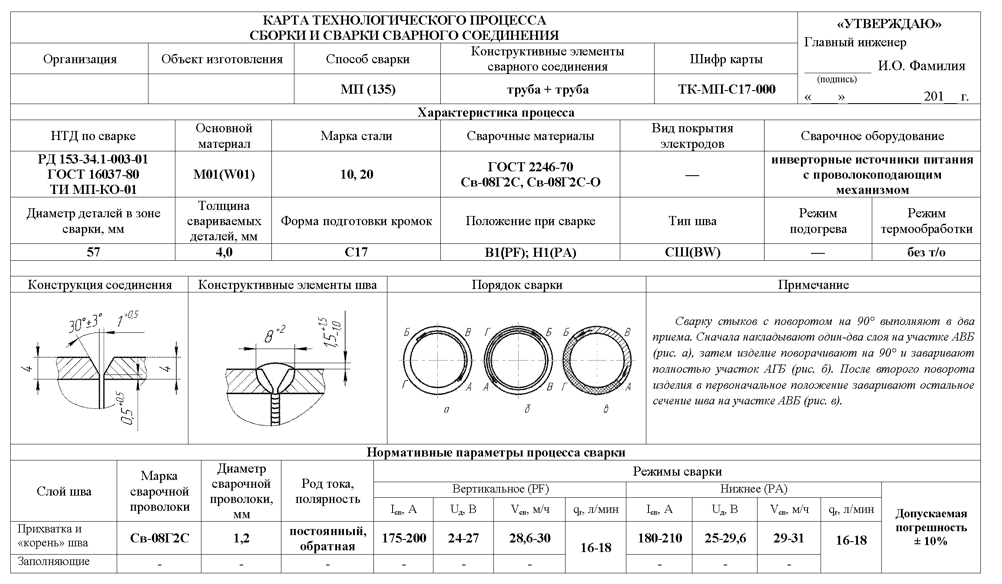

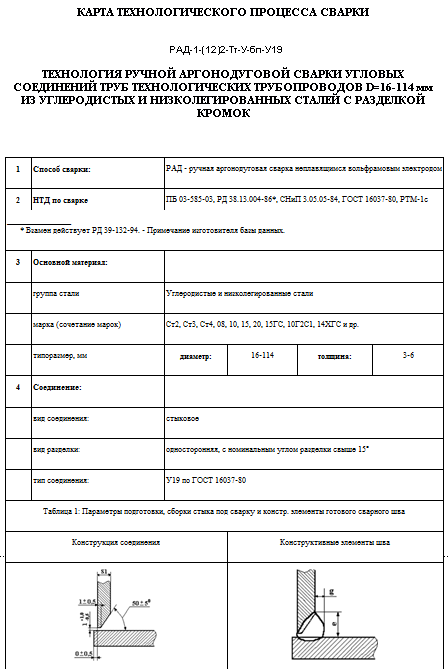

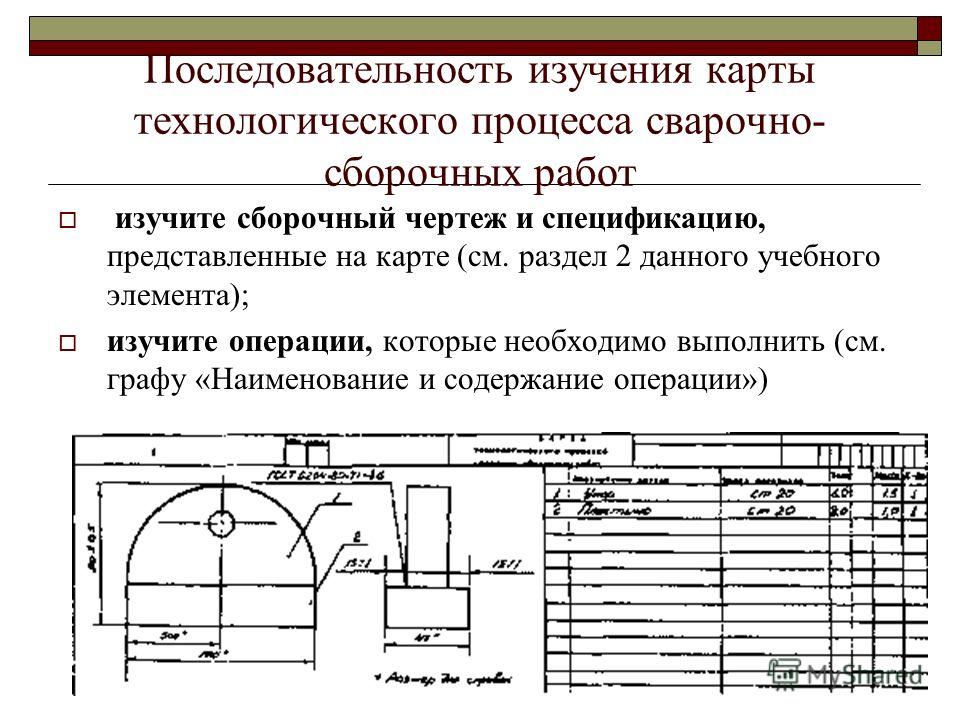

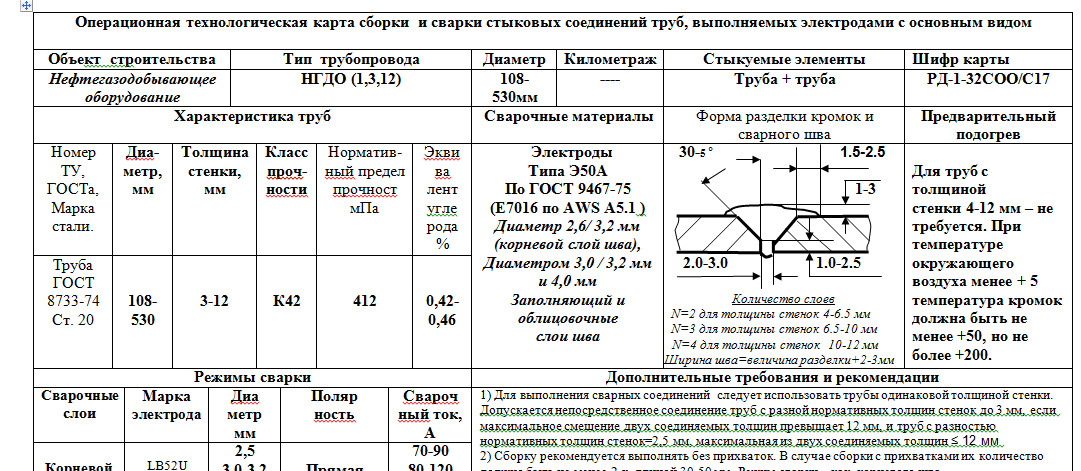

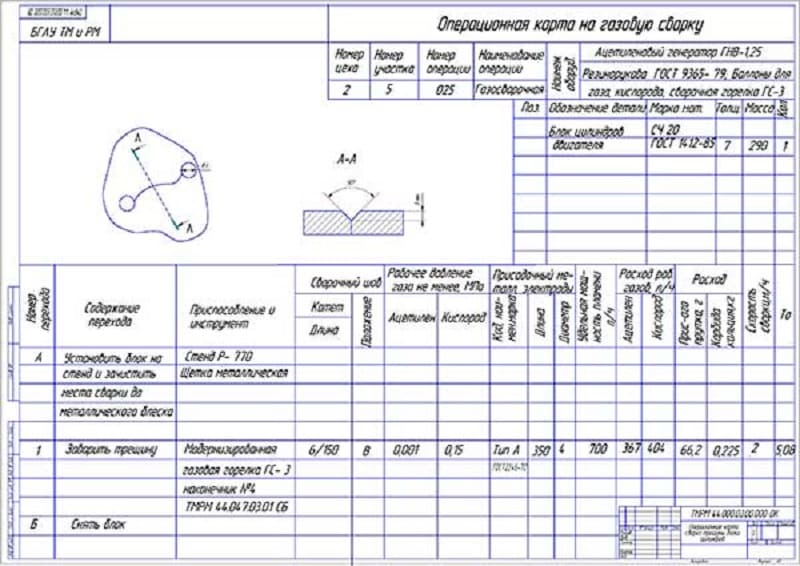

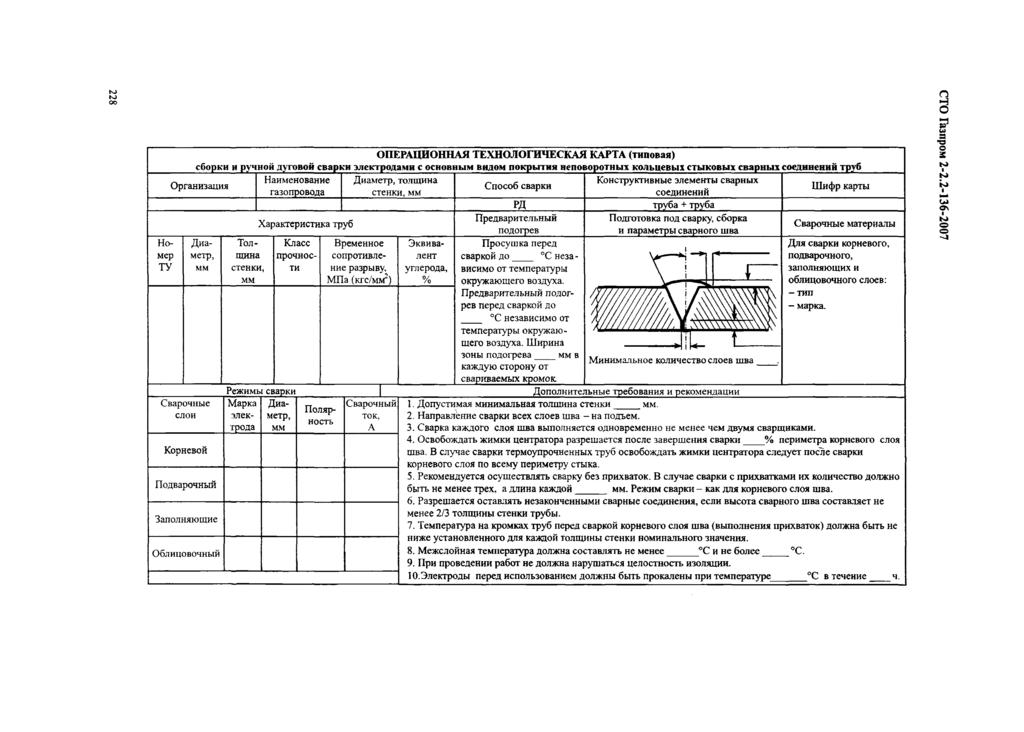

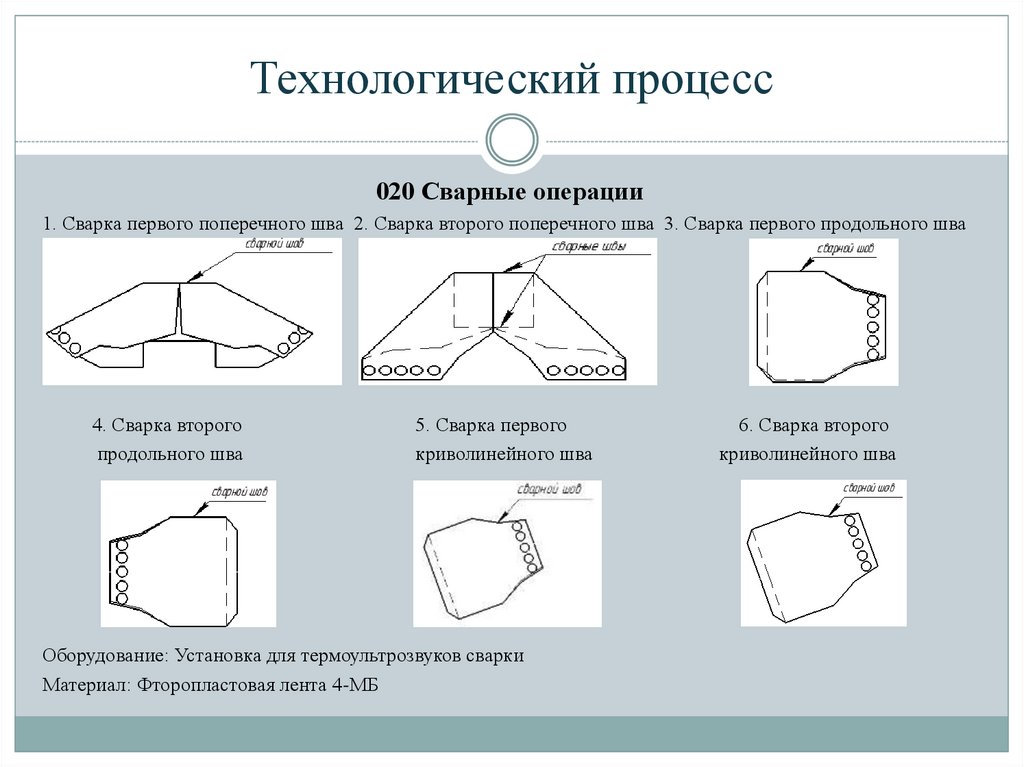

Описание технологического процесса сварки излагается в специальном документе, который называется технологической картой. Ее можно причислить к своеобразному нормативному документу, в котором изложена теория сварочных работ. Технологический процесс на сварочном участке, изложенный в карте, является незаменимым помощником сварщика.

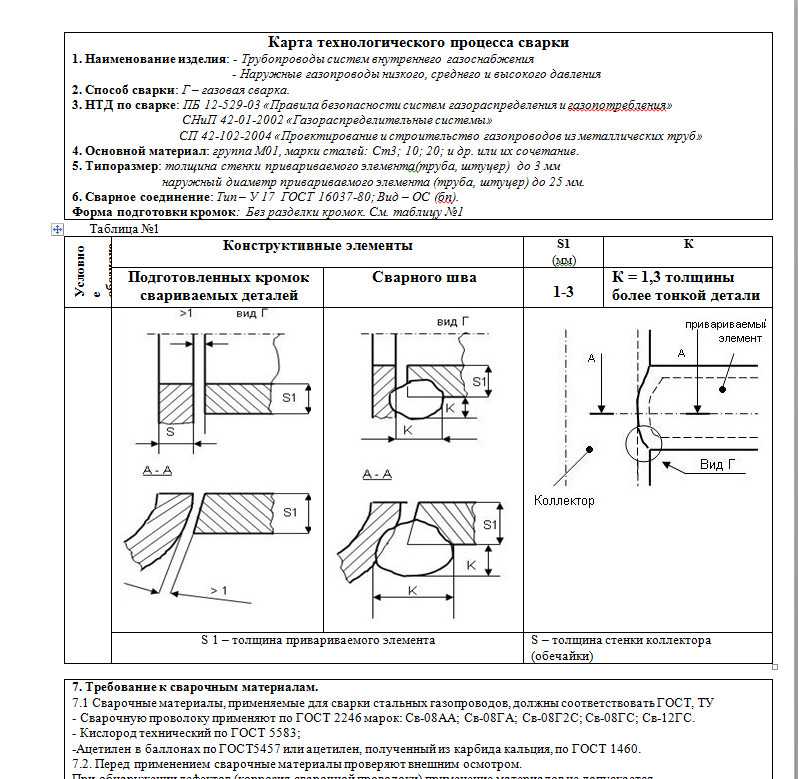

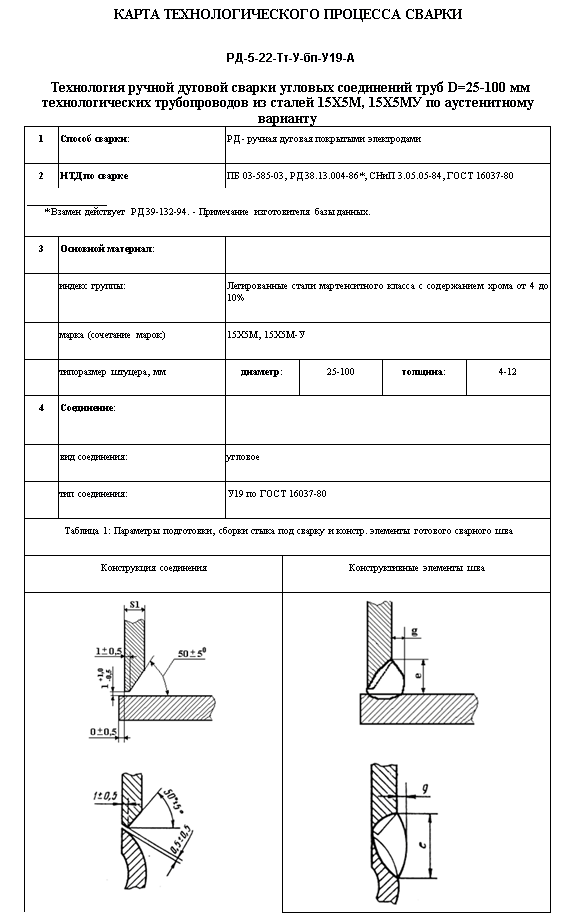

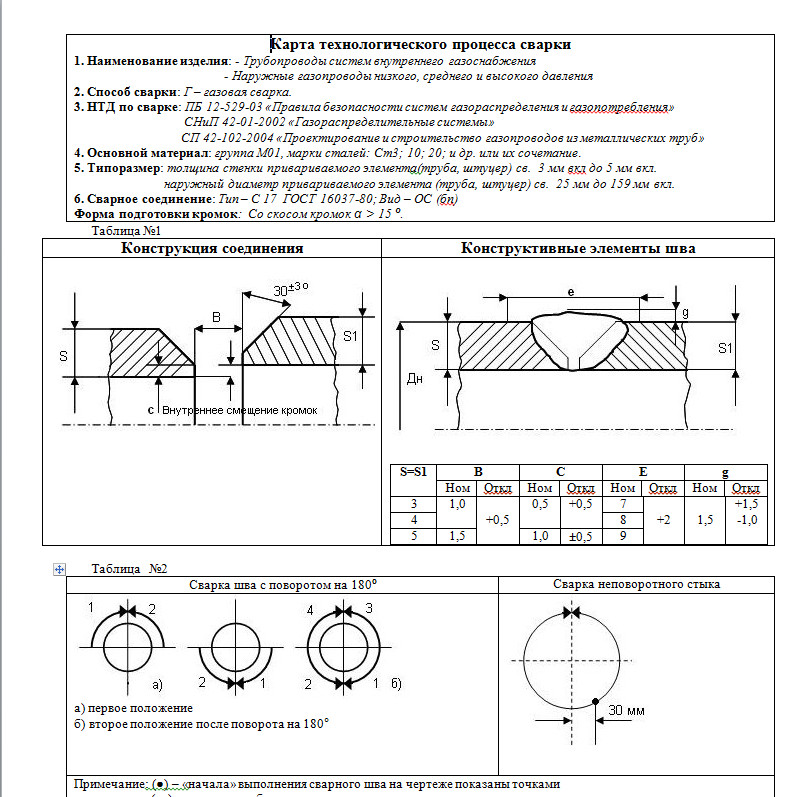

Пример техпроцесса сварки:

Руководящий материал в виде технологической карты должен содержать сведения о марках свариваемых деталях и рекомендации по выбору способа их соединения и пространственному расположению. Технологический процесс сварки охватывает требования к параметрам, выставляемым на применяемом оборудовании, диаметру используемых электродов, рекомендации по защите среды, выставлению полярности.

Технологический процесс сварки охватывает требования к параметрам, выставляемым на применяемом оборудовании, диаметру используемых электродов, рекомендации по защите среды, выставлению полярности.

Технологический процесс сварки изделия содержит сведения о последовательности совершаемых действий. В ней также может содержаться расчет прикладных материалов, требуемых для осуществления данного процесса. В технологической карте содержатся небольшие эскизы, что увеличивает наглядность.

Интересное видео

Карта технологического процесса сварки

0

Опубликовано: 17.05.2017

Проектирование соединительных узлов различного назначения предусматривает расчёт прочности при нагрузках. Воздействие разнонаправленных сил на сварочный шов требует особого подхода, поэтому инженер-проектировщик должен кратко изложить свои требования и донести их до исполнителя.

Воздействие разнонаправленных сил на сварочный шов требует особого подхода, поэтому инженер-проектировщик должен кратко изложить свои требования и донести их до исполнителя.

В сопроводительном техническом задании для этой цели используются карты технологического процесса сварки, в которых отражается способы подготовки кромок, вид и режим работ при соединении деталей и способы обработки шва. Мы расскажем о параметрах и требованиях, входящих в это краткое пояснение.

Оглавление:

- Разработка технологии сварки при проектировании

- Карта подготовительного и сварочного процесса

- Подводим итог

Разработка технологии сварки при проектировании

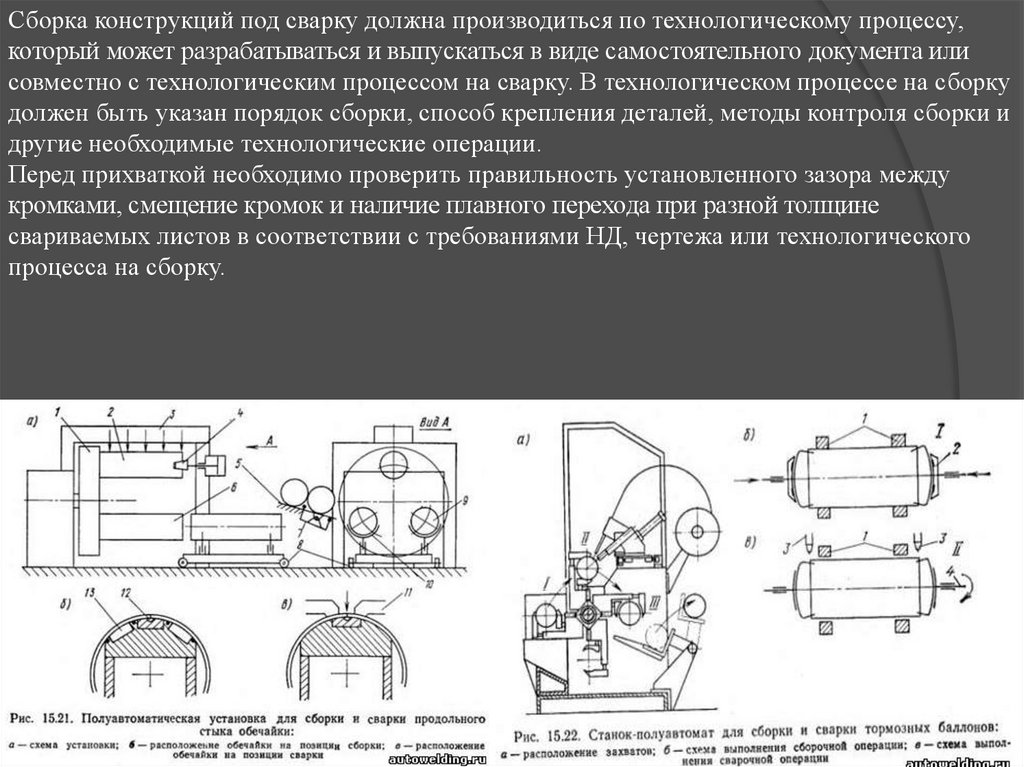

Сварочные работы, как и любые металлургические процессы, требуют досконального соблюдения технологической последовательности операций. Прежде чем начинать проектирование этого вида соединений и стыков необходимо произвести расчёт узлов прочности, подобрать материал заготовки, электрода и способ сварки.

На основании анализа таких параметров и согласно ГОСТ, СНиП и другой строительной документации и рассчитывается оптимальное сочетание прочности и долговечности всей металлоконструкции. Весь технологический процесс сварки и сборки деталей, а также дальнейший неразрушающий или иной контроль качества, находит отражение в сопровождающей проект карте.

Каждый проектировщик при разработке должен учитывать эксплуатационные требования к готовому изделию и область его дальнейшего применения. Проектная документация должна иметь соответствующий раздел, где указываются условия и область использования всей конструкции, и способ применяемого сварного соединения, а именно:

- общее назначение конечного изделия или комплекса конструкций;

- условия эксплуатации применительно к температуре, давлению или ветровым нагрузкам;

- размеры и общий вид свариваемых деталей, конструкций или труб с указанием габаритов;

- марки материалов или сплавов, а также разнородных по составу заготовок;

- разделка стыков, температурная подготовка, а также вид сварки и описание газовой инертной или активной среды;

- диаметр и марку электродов или сварочной проволоки.

Все эти данные, отражённые в сопроводительной инструкции, служат для оптимального проектирования и наилучшего понимания исполнителями сути работ. А это может существенно повлиять на качество изготовления каждого конкретного узла.

Такого рода разделы являются результатом труда группы проектировщиков и имеют большое значение, поэтому обязательны к изучению перед началом работ.

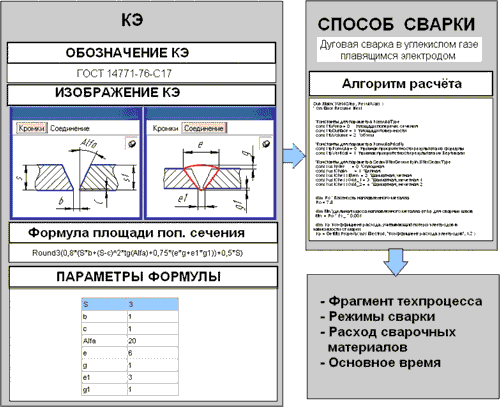

Карта подготовительного и сварочного процесса

Для конкретного узла соединения металлов разработан подробный, краткий документ, который является руководством по сварке и подготовке стыка с указанием всех деталей, исключающих двусмысленное толкование процесса работ. Он разработан на основе норм и правил, а также ГОСТов и регламента Проекта Р НОСТРОЙ 12-2014, в котором указаны требования к персоналу, организации рабочего места, условий прокалки и контроля качества.

Непосредственно условия подготовки стыка и технологию сварки расшифровывают в карте сварочного процесса, где описан весь производственный цикл, а именно:

- характеристики основного материала изделия, марка стали, вид сплава или разнородных металлов;

- геометрические параметры заготовок, схема разделки и сборки стыков, а также количества проходов в виде эскизов;

- характеристики слоёв шва с указанием полярности сварки, марки электродов и их диаметра;

- положение сварочного узла в пространстве и пределы допустимой силы тока при прихваточном и послойном прохождении;

- температура и время прокаливания заготовок и электродов;

- способ обработки шва после сварочных работ;

- контроль качества с указанием способа;

- метод исправления дефектов;

- метод сварки и тип оборудования, а также тип проволоки и состав газовой смеси.

Подводим итог

Мы рассказали о таком важном сопроводительном документе, как карта технологического процесса сварки. В нём в сжатой, но оптимальной и доступной форме изложена последовательность работ по соединению металлов и сплавов различными методами. Выполнение технологического цикла исключает брак и позволяет создавать прочное и долговечное конечное изделие.

В нём в сжатой, но оптимальной и доступной форме изложена последовательность работ по соединению металлов и сплавов различными методами. Выполнение технологического цикла исключает брак и позволяет создавать прочное и долговечное конечное изделие.

Сергей Одинцов

tweet

Различные виды сварки в технологии сварки

Одним из важнейших производственных процессов в отрасли является технология сварки. В этом процессе две или более деталей сплавляются с использованием тепла, давления или охлаждения для образования соединения. Сварка может выполняться на различных металлах и неметаллах и имеет важное значение в металлургии и производстве. Изучение технологии сварки в одной из лучших технических школ сварки может дать вам преимущество в вашей карьере. Различные типы сварки имеют место с использованием различных методов в зависимости от типа сплавляемых материалов. Вот краткий обзор распространенных видов сварки, по которым вы можете получить сертификаты сварщиков в лучших технических школах США 9. 0003

0003

Этот процесс требует надлежащего обучения по программе сертификации сварщиков. В этом процессе сварки они нагревают металл (ы) заготовки с помощью электрической дуги, которая образуется между расходуемым проволочным электродом и металлом (ами) заготовки, который плавится и в конечном итоге охлаждается, что приводит к их плавлению. Инертный защитный газ подается через сварочную горелку вдоль расходуемого проволочного электрода, чтобы защитить электрическую дугу и предотвратить загрязнение из окружающего воздуха, гарантируя, что никакие окружающие газы не могут загрязнить процесс.

Металлическая сварка в среде инертного газа (МИГ) Сварка в среде инертного газа (МИГ) составляет более 50% всех сварных швов с наплавкой металлов в промышленности, и она широко используется. Это современный, усовершенствованный процесс дуговой сварки, который является гибким и подходящим для механизации, а также является очень прибыльным и востребованным навыком в компаниях, занимающихся сваркой, изготовлением и соединением металлов в районе трех штатов. Сертификат сварщика по этой технологии даст вам преимущество как опытному сварщику. От квалифицированного сварщика с инертным газом (MIG) в отрасли требуется высокая степень манипулятивных навыков.

Сертификат сварщика по этой технологии даст вам преимущество как опытному сварщику. От квалифицированного сварщика с инертным газом (MIG) в отрасли требуется высокая степень манипулятивных навыков.

Сварка вольфрамовым электродом в среде инертного газа (TIG)

Единственная разница между сваркой вольфрамовым электродом в среде инертного газа (TIG) и сваркой металлическим инертным газом (MIG) заключается в добавлении присадочного металла в процессе сварки. При сварке вольфрамовым инертным газом (TIG) нагрев металла заготовки электрической дугой, образованной между металлом заготовки и неплавящимся вольфрамовым проволочным электродом, когда присадочный металл используется для добавления в сварочную ванну (где металл заготовки и присадочный металл плавится и со временем охлаждается). Окружает эту область инертным газом, обычно гелием или аргоном, подобно сварке инертным газом (MIG), который защищает ее от окисления и других загрязнений окружающей атмосферой.

Преимущество сварки вольфрамовым электродом в среде инертного газа (TIG) перед сваркой металла в среде инертного газа (MIG) заключается в том, что она подходит для всех отраслей промышленности, но требует высококачественной сварки и широко используется в механизированных режимах. Оператор сварки должен пройти соответствующую подготовку, чтобы уделять особое внимание сварке и сварке. Возможности трудоустройства, которые открываются при изучении технологии сварки в лучших школах сварщиков США, могут обеспечить квалифицированным сварщикам устойчивость и стабильность в их карьере, а также возможности для достижения лучших возможностей в отрасли.

Оператор сварки должен пройти соответствующую подготовку, чтобы уделять особое внимание сварке и сварке. Возможности трудоустройства, которые открываются при изучении технологии сварки в лучших школах сварщиков США, могут обеспечить квалифицированным сварщикам устойчивость и стабильность в их карьере, а также возможности для достижения лучших возможностей в отрасли.

Дуговая сварка защитным металлом (SMAW)

Одним из типичных методов сварки является дуговая сварка защитным металлом. Это процесс ручной дуговой сварки, при котором расходуемый электрод с флюсовым покрытием и поверхность металла заготовки плавятся и сплавляются для создания сварного шва. В этом процессе во время нагрева образуются газ и шлак, что предотвращает загрязнение из окружающей атмосферы и защищает зону сварки. Шлак остывает и затвердевает и должен отколоться, прежде чем металлическая заготовка станет пригодной для следующего процесса.

От навыков сварщика зависит качество сварного шва. Таким образом, квалифицированный техник-сварщик особенно ценен для отрасли, поскольку эта универсальная и простая технология сварки доминирует в секторе ремонта и технического обслуживания в металлообрабатывающей промышленности.

Таким образом, квалифицированный техник-сварщик особенно ценен для отрасли, поскольку эта универсальная и простая технология сварки доминирует в секторе ремонта и технического обслуживания в металлообрабатывающей промышленности.

Дуговая сварка порошковой проволокой (FCAW)

Дуговая сварка порошковой проволокой (FCAW) — это полуавтоматический или автоматический процесс сварки, при котором расходуемый электрод имеет флюсовую сердцевину и непрерывно подается. Необходимый процесс для устранения атмосферного загрязнения зависит от материала магнитопровода. Например, в одном типе дуговой сварки с флюсовой проволокой (FCAW) сердцевина содержит флюс и другие материалы, которые выделяют защитный газ в процессе сварки, предотвращая загрязнение путем защиты сварочной дуги. А в различных типах дуговой сварки с флюсовой проволокой для защиты сварочной ванны от окисления подается внешний источник защитного газа.

Дуговая сварка флюсовой проволокой (FCAW) является портативной, высокопроизводительной и обеспечивает высококачественные сварные швы. Таким образом, возможности трудоустройства сертифицированного специалиста по дуговой сварке с флюсовой проволокой (FCAW) из сварочного технологического учебного заведения высоки из-за требований этой технологии в строительной отрасли из-за портативности, простоты и гибкости операций.

Таким образом, возможности трудоустройства сертифицированного специалиста по дуговой сварке с флюсовой проволокой (FCAW) из сварочного технологического учебного заведения высоки из-за требований этой технологии в строительной отрасли из-за портативности, простоты и гибкости операций.

Отличные возможности трудоустройства в качестве профессионального сварщика

Существует множество захватывающих и прибыльных перспектив трудоустройства для новичков или профессионалов отрасли с сертификатом сварщика от лучших школ сварки в США, который поможет им утвердиться в отрасли и обеспечит стабильную занятость. Согласно Syndicate PayScale Data, средняя годовая стартовая зарплата профессионального сварщика колеблется от 54 000 до 71 000 долларов. Он экспоненциально увеличивается с годами опыта, тогда как опытный квалифицированный специалист по сварке может зарабатывать 100 000 долларов в год.

Во многих отраслях, включая производство, строительство, транспорт и энергетику, работают квалифицированные сертифицированные специалисты, что обеспечивает их карьерный рост и мобильность. Кроме того, по мере роста технологических инноваций и разработок всегда присутствует спрос и предпочтение в отношении опытных сварщиков для удовлетворения потребностей и требований отрасли за счет использования технических и творческих навыков обученных и опытных рабочих для получения высококачественных результатов.

Кроме того, по мере роста технологических инноваций и разработок всегда присутствует спрос и предпочтение в отношении опытных сварщиков для удовлетворения потребностей и требований отрасли за счет использования технических и творческих навыков обученных и опытных рабочих для получения высококачественных результатов.

Подробнее:

- Что такое изготовление в сварке?

- Кто изобрел технологию сварки?

- 4 популярных типа сварочных процедур, которым обучают в профессиональных школах сварщиков

Возможности трудоустройства и карьера в области торговых навыков | Торговые программы в Филадельфии | Профессиональное училище в Филадельфии | Программа «Техник по сварке»

Последние достижения в программе «Технология сварки», о которых вы могли не знать!

С годами технология сварки как процесс резко изменилась, как и программа технологии сварки. Он находит свое рождение в 1750 году нашей эры во время промышленной революции в виде кузнечной сварки. В последующие годы технология сварки сопротивлением возникла в 1886 году, что в конечном итоге привело к современной эпохе сварки. В результате в последние годы наблюдается растущий спрос на сварщиков, и, по прогнозам, к 2026 году программы по сварочным технологиям принесут около 10 миллиардов долларов США9.0003

В последующие годы технология сварки сопротивлением возникла в 1886 году, что в конечном итоге привело к современной эпохе сварки. В результате в последние годы наблюдается растущий спрос на сварщиков, и, по прогнозам, к 2026 году программы по сварочным технологиям принесут около 10 миллиардов долларов США9.0003

Технология сварки, описанная простым языком, является общепринятой методологией в процессе изготовления для соединения материалов (в основном термопластов и металлов). Эти материалы по отдельности называются заготовками. Работа технологии сварки основана на расплавлении заготовок в месте соединения и добавлении присадочного материала, облегчающего образование сварочной ванны.

Это приводит к образованию прочного соединения между двумя заготовками. Сварка имеет решающее значение в производстве компонентов в различных отраслях промышленности, также существует программа сертификации сварщиков, позволяющая студентам лучше учиться и приобретать навыки, прежде чем выбрать полевые работы, и растет спрос на профессии, связанные со сваркой.

На сегодняшний день существует несколько видов сварки в зависимости от способов соединения заготовок. Некоторыми известными типами сварки являются дуговая, газовая, сопротивление, энергетический луч и твердотельная сварка. В этой статье рассматриваются последние технологические достижения в области технологии сварки, а также кратко рассказывается о том, как стать квалифицированным сварщиком.

10 последних технологических достижений в технологии сварки:

(i) Последние достижения в технологии сварки:

Последние достижения в области сварки и технологии сварки включают изменения трения; инерция и достижения в области лазерной сварки. Кроме того, наблюдается рост таких технологий, как сварка трением с перемешиванием, лазерная сварка, сварка с использованием синего лазера и усовершенствованная дуговая сварка, которые появились недавно и получили широкое распространение среди инвестиций.

(ii) Автоматизация сварки и сварочные роботы:

В последнее время в секторе сварки произошли беспрецедентные улучшения, которые привели к автоматизации сварки и появлению сварочных роботов. Это приводит к более быстрому производству, большей точности и обеспечивает безопасность рабочих, связанных с промышленностью.

Это приводит к более быстрому производству, большей точности и обеспечивает безопасность рабочих, связанных с промышленностью.

(iii) Усовершенствованные машины для стыковой сварки оплавлением:

Эти машины связаны с появившимися технологиями сварки рельсов, которые превращают обычный процесс в полностью автоматизированный, высокоточный, повышенного качества с хорошо документированными выходными данными, которые демонстрируют оптимальные производительность даже в экстремальных условиях.

(iv) Сварка трением с перемешиванием:

Вращающийся инструмент прижимает соединение материалов и перемещается по траектории сварки, при этом выделяется тепло трения. Это не требует присадочного материала и обеспечивает высококачественный прочный сварной шов. Этот метод дает выходной сигнал с почти незначительными искажениями, не производит дыма или излучения и отличается высокой энергоэффективностью.

(v) Лазерная сварка:

Процесс с высокой скоростью сварки, небольшими сварными швами и незначительными термическими деформациями является бесконтактным процессом с концентрированной передачей энергии, что делает его энергоэффективным. Этот метод очень точен и может выполняться в любых условиях окружающей среды. Область применения простирается от производства медицинского оборудования до электроники и ювелирных изделий.

Этот метод очень точен и может выполняться в любых условиях окружающей среды. Область применения простирается от производства медицинского оборудования до электроники и ювелирных изделий.

(vi) Сварка синим лазером:

С момента своего появления синий промышленный лазер оставил непревзойденные возможности с высокой скоростью для обработки нержавеющей стали, алюминия, латуни и меди. Кроме того, продукция продемонстрировала высокое качество и способность работать в интегрированном процессе с автоматизированными производственными мощностями.

(vii) Усовершенствованная дуговая сварка:

В этом методе с использованием электрического тока между материалом и электродом создается электрическая дуга. Затем наполнитель помещается между швами и далее расплавляется с помощью тепла. Этот процесс в основном используется для сварки цветных металлов, а полученные сварные швы устойчивы к коррозии и растрескиванию, поэтому подходят для канистр с ядерным топливом.

(viii) Hirebotics – система Cabot Welder:

21 апреля 2021 года был представлен кобот-сварщик Hirebotics. Hirebotics, воспринимаемый как значительный прорыв в простой в использовании технологии автоматизации сварки, сочетает в себе сварочные функции промышленных роботов с простотой использования на потребительском уровне.

Есть и другие курсы, такие как сварка, о которых следует знать. Это полностью удобный в использовании коллаборативный робот (кобот) со сварочной системой, которая позволяет выполнять автоматизированное развертывание сварочных работ.

(ix) Инфракрасный сварочный аппарат:

Недавнее появление системы ИК-сварки Infra Guide фокусируется на ИК-излучении от небольших 100-ваттных излучателей. Эти излучатели нагревают сварной шов в двух частях. Равномерное распределение энергии по всему шву достигается независимой регулировкой каждой лампочки.

Зона сварки очищается приложением избыточного давления, что устраняет любой риск возгорания. Инструмент Infra Guide перемещается в сторону после того, как сварные швы нагреты и детали прижаты друг к другу для сварки. Компания предоставляет индивидуальные продукты в зависимости от приложения отдельного пользователя. Эта машина может быть сделана большой или маленькой, и соответственно может быть изготовлена модификация силы, которая нужна пользователю.

Инструмент Infra Guide перемещается в сторону после того, как сварные швы нагреты и детали прижаты друг к другу для сварки. Компания предоставляет индивидуальные продукты в зависимости от приложения отдельного пользователя. Эта машина может быть сделана большой или маленькой, и соответственно может быть изготовлена модификация силы, которая нужна пользователю.

(x) Черные полиамидные марки для лазерной сварки:

Черные полиамидные марки представляют собой электробезопасный, совместимый с лазером материал, чувствительный к коррозионным средам. Это тонкие материалы, которые позволяют выполнять лазерную сварку на более высоких скоростях. Они предсказуемо обнаружат растущий спрос в производстве электромобилей на сенсорные коробки, корпуса и блоки управления. Кроме того, эти материалы являются экономически эффективными, а также.

Заключительные примечания

Сегодняшняя сварочная отрасль расширила сферу своего применения благодаря масштабному промышленному росту, и, по прогнозам, к 2026 году ее вклад составит около 10 миллиардов долларов США.