Технологические процессы производства мяса птицы, последовательность | Спрут технолоджи

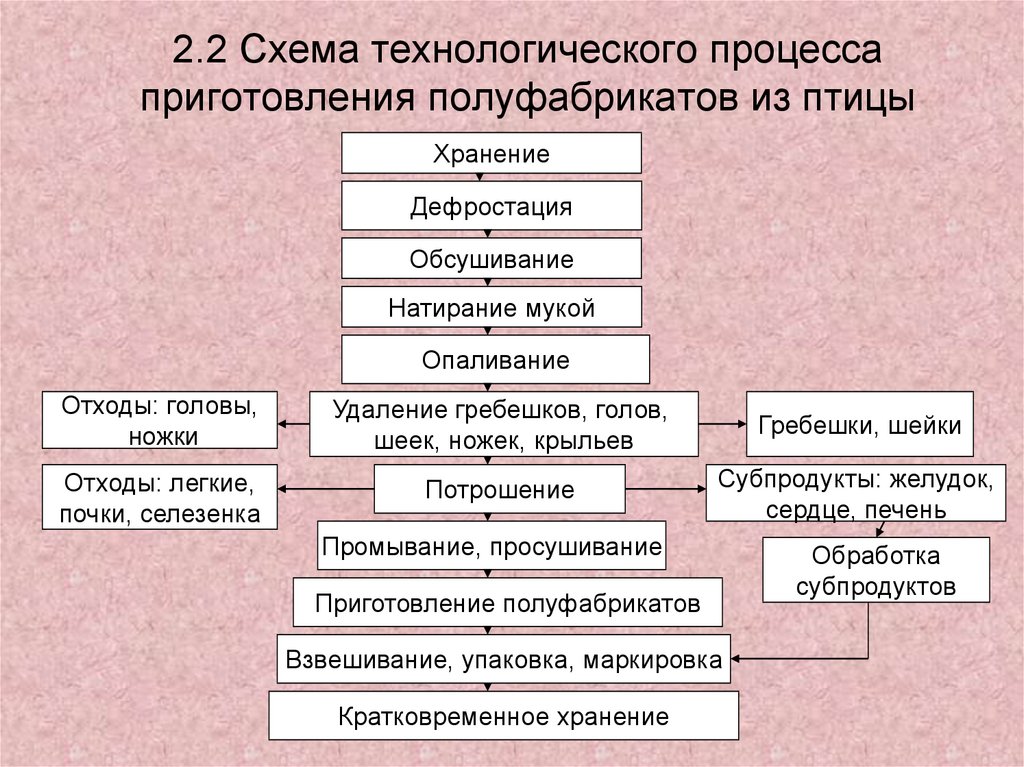

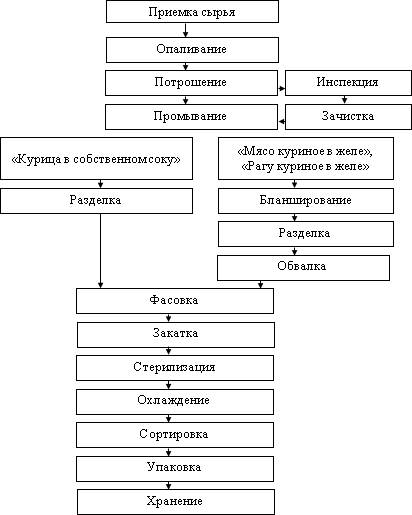

первичная обработка птицы, включающая убой и снятие оперения;

· потрошение или полупотрошение тушек;

· формовка тушек, остывание;

· сортировка, маркировка, взвешивание, упаковка тушек; охлаждение и замораживание мяса птицы;

· хранение и переработка мяса птицы.

При переработке мяса птицы получают широкий ассортимент продуктов питания: колбасы, ветчины, рулеты, сосиски, сардельки, консервы, пельмени, котлеты, наггетсы и многое другое.

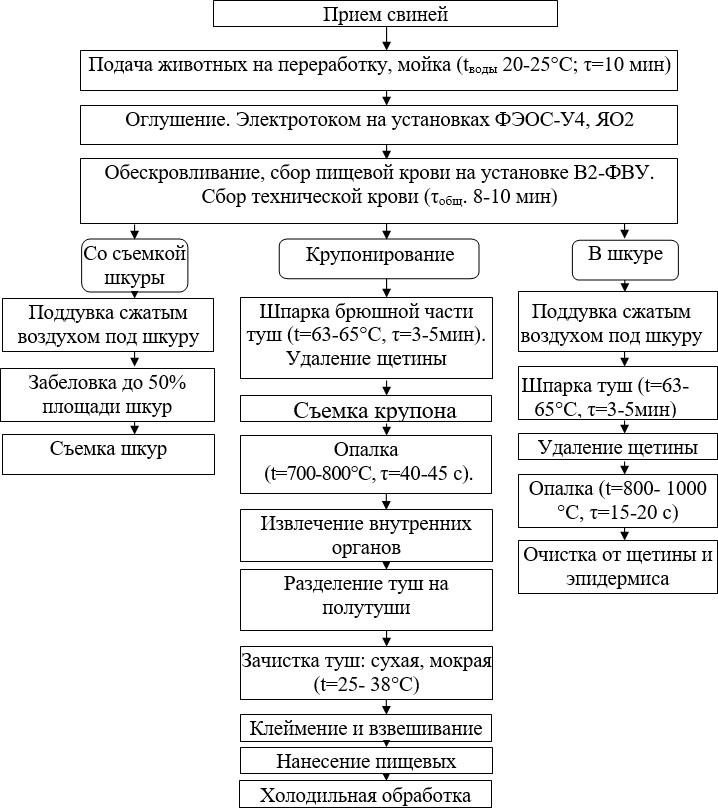

Птицу подают к месту навешивания на конвейер переработки и закрепляют за ноги в подвесках конвейера (спиной к рабочему). Конвейером птицу подают к аппарату электрооглушения. Оглушенную птицу конвейером подают на обескровливание, которое производят не позднее чем через 30 с , допускается обескровливание без электрооглушения. Убой птицы производят внутренним или наружным способом вручную ножом или ножницами с остро отточенными концами с целью максимального обескровливания за 90-120 секунд.

Перед снятием оперения птицу следует подвергать тепловой обработке —

ошпариванию: погрузить птицу в ванну тепловой обработки с активно циркулирующей водой, после чего перья удалить с помощью автоматов. Ошпаривание надо проводить при температуре воды в ванне для цыплят — бройлеров 53 — 54°С, продолжительность тепловой обработки — 120 секунд. Для удаления оперения с птицы применяют автоматы и машины различных типов, удаляется 90 — 95% перьевого покрова. Во время работы непрерывно подается вода с температурой 45 — 50°С. При обработке тушек снятое перо с птицы смывается водой в гидрожелоб, расположенный в полу цеха и транспортируется в отделение его первичной обработки.

После снятия оперения тушки по конвейеру подаются к участку доощипки, которую проводят вручную. В начале удаляют оставшееся перо с крыльев, шеи и спины, а затем с других участков тушки. Для удаления волосовидного пера используют камеру газового опаливания.

Потрошение тушек начинается с операции отделения головы между вторым и третьим шейными позвонками при движении тушки на конвейере первичной обработки или вручную ножом. Допускается отделение головы между первым и вторым шейными позвонками. У тушек бройлеров при автоматическом отделении головы вынимаются трахея и пищевод. Отделение ног производится автоматически или вручную ножом по заплюсневый сустав или ниже его, но не более чем на 20 мм. При этом тушки сбрасываются с конвейера первичной обработки на транспортер, а затем их навешивают на конвейер потрошения. Отделенные ноги удаляются из подвесок с помощью устройства или вручную и сбрасываются в накопительную емкость.

Разрезание желудка, очистка его от содержимого и мойка выполняются автоматически, снятие кутикулы — механизированным способом. Разрезание кожи шеи и отделение шеи на уровне плечевых суставов у тушек производится автоматически или вручную ножом. Отделенные шеи направляются в охладитель. Мойка потрошеных тушек снаружи и внутри производится водопроводной водой. Для мойки тушек снаружи используют бильно-душевые машины и душевые камеры, для мойки внутренней поверхности — шланг с насадкой.

Разрезание желудка, очистка его от содержимого и мойка выполняются автоматически, снятие кутикулы — механизированным способом. Разрезание кожи шеи и отделение шеи на уровне плечевых суставов у тушек производится автоматически или вручную ножом. Отделенные шеи направляются в охладитель. Мойка потрошеных тушек снаружи и внутри производится водопроводной водой. Для мойки тушек снаружи используют бильно-душевые машины и душевые камеры, для мойки внутренней поверхности — шланг с насадкой. При длительном хранении или транспортировании на большие расстояния мясо птицы замораживают до -8°С в толще грудной мышцы в камерах и аппаратах различных конструкций, где теплоносителем служит воздух, а также в аппаратах для контактного замораживания в охлаждающих жидкостях и сжиженных газах.

Полупотрошение тушек проводят на конвейере первичной обработки или конвейере потрошения вручную при помощи ножа, ножниц. Разрезают стенку брюшной полости в направлении от клоаки к килю грудной кости. После ветеринарного осмотра кишечник и яйцевод сбрасывают в желоб и направляют на производство вареных или сухих кормов. Если попадают отдельные тушки с полным зобом, то внутренности удаляются полностью. Затем тушки подаются в бильно-очистные машины для обмыва поверхности, и далее на формовку, охлаждение, упаковку и кулинарную переработку.

Полупотрошеные тушки охлаждают в камерах холодильника при температуре 0 — 1°С и относительной влажности 95% или же в камерах тоннельного типа при температуре от -0,5 до +4°С и скорости движения воздуха 3-4 м/с. Продолжительность охлаждения тушек, упакованных в ящики — 12-24 часа, в камерах туннельного типа — 6 — 8 часов в зависимости от упитанности птицы. Процесс охлаждения можно считать законченным, когда температура в толще грудной мышцы достигает 0 — 4°С. Охлаждение упакованных тушек проводят в камерах хранения.

Охлаждение упакованных тушек проводят в камерах хранения.

Отправка оборудования по России транспортной компанией. Подробнее о доставке оборудования>>>

Заявки на оборудование «Спрут» просим присылать на e-mail: [email protected]

Технологический процесс убоя, разделки и переработки птицы

Предприятие, перерабатывающее птицу, представляет собой хорошо скоординированную систему механизированных операций, в которой птица забивается, удаляются несъедобные части тушки, а съедобные упаковываются и отправляются потребителю или на хранение. Эффективность обработки в значительной степени зависит от однородности тушек, позволяющей каждой машине обрабатывать одну птицу за другой без корректировки или с незначительной корректировкой между ними. Для того чтобы обеспечить выработку максимального количества продукции, необходима полная загрузка каждой подвески конвейера.

Предубойное содержание птицыНа качество мяса птицы влияет большое количество предубойных факторов, особенно важны те из них, которые действуют в течение последних 24 часов жизни птицы. Эти кратковременные факторы оказывают влияние на выход тушек (потери живой массы, дефекты тушек кровоподтеки, вывихи и переломы костей), микробиологическую контаминацию тушек и метаболические возможности мышц. Имеются все основания утверждать, что стрессовые условия при сборе, такие как отлов птицы и помещение ее в клети, влияют на посмертные функциональные свойства мышц. Решение проблем содержания живой птицы должно стать приоритетным направлением в деятельности компаний по выращиванию и переработке птицы, чтобы в конечном итоге удовлетворить принципу безопасности продуктов «от фермы до стола».

Эти кратковременные факторы оказывают влияние на выход тушек (потери живой массы, дефекты тушек кровоподтеки, вывихи и переломы костей), микробиологическую контаминацию тушек и метаболические возможности мышц. Имеются все основания утверждать, что стрессовые условия при сборе, такие как отлов птицы и помещение ее в клети, влияют на посмертные функциональные свойства мышц. Решение проблем содержания живой птицы должно стать приоритетным направлением в деятельности компаний по выращиванию и переработке птицы, чтобы в конечном итоге удовлетворить принципу безопасности продуктов «от фермы до стола».

Отлову подлежит специально отгороженная птица, содержащаяся без корма и воды определенный промежуток времени, необходимый для опорожнения кишечника. Удаление корма и воды (кормовое голодание) во время этой выдержки снижает вероятность загрязнения тушек фекалиями в процессе переработки. Рекомендуемая продолжительность предубойной выдержки для цыплят-бройлеров составляет 4-10 часов. Такая длительность является оптимальной, но реально этот промежуток варьируется в зависимости от климатических условий в птичниках и условий содержания птицы.

При очень продолжительной предубойной выдержке может возникнуть ряд проблем, увеличивающих вероятность контаминации тушек. Помимо снижения прочности кишок, более длительное кормовое голодание зачастую приводит к контаминации тушек желчью. В результате изменяется внешний вид и запах печени.

Правильная предубойная выдержка благотворно влияет на сохранность мяса при длительном хранении. Если перед убоем не предоставить птице отдыха, то тушки плохо обескровливаются, а процесс снятия пера затрудняется.

Отлов птицы и доставка в цех убояВ убойный цех птица поступает в соответствии с графиком технологического движения поголовья, принятого на данном предприятии.

Оценку качества птицы перед убоем проводят визуально, взвешиванием, контрольным убоем и разделкой тушки. При отборе и выемке птицу сортируют. Упитанность устанавливают по обмускуленности груди, состоянию киля, наличию жировых отложений.

Отлов птицы, предназначенной для убоя, проводят в спокойной обстановке.

При обнаружении особей, имеющих травматические повреждения, с ними поступают согласно Правилам ветеринарно-санитарной экспертизы мяса и мясных продуктов.

Производительность одного оператора отлова — до 1000 птиц/час.

Живую птицу отправляют на убой раздельно по возрастным группам.

Транспортный стресс, приводящий к большим потерям веса, должен быть сведен к минимуму.

При сильных отрицательных температурах наружного воздуха необходимо выдерживать птицу в теплом помещении около часа, т. к. низкая температура повышает ломкость пера, что приводит к низкому качеству ощипки птицы.

Птицу, отправляемую на убой, взвешивают не ранее чем через 3 часа после последнего кормления и поения.

Подвесной конвейер линии убояПри приемке птицы в убойном цехе она должна проходить ветеринарный осмотр.

Не допускается навешивать мертвую птицу на подвесной конвейер.

Ящики с птицей устанавливают на транспортер навески, расположенный под подвесным конвейером. Оператор линии навески вручную навешивает птицу на подвесной конвейер

Оператор линии навески вручную навешивает птицу на подвесной конвейер

Подвесной пространственный конвейер предназначен для транспортирования тушек птицы при выполнении технологических операций по убою, обескровливанию, удалению оперения, опалке, удалению головы, потрошению, обрезке ног. Все эти операции, кроме потрошения, проводятся автоматически.

Подвесной конвейер включает в себя подвесные пути Т-образного профиля, привод, натяжную станцию, поворотные станции, тяговую цепь с каретками и подвесками.

Пустые ящики с транспортера поступают на рольганг, проходят через камеру мойки ящиков. После дезинфекции ящики вновь используют для подачи живой птицы или отправляют на склад тары.

Производительность одного оператора навески — 1000 птиц/час. На участке выгрузки и навешивания птицы занято несколько человек.

Процесс убоя и переработки птицы складывается из нескольких последовательно осуществляемых операций:

Анестезия (оглушение).

Убой.

Обескровливание.

Тепловая обработка.

Снятие пера.

Опалка нитчатых перьев (для водоплавающей птицы и кур-несушек).

Удаление головы и трахеи.

Потрошение птицы.

Удаление ног.

Охлаждение тушек.

Сортировка по категориям.

Анестезию (оглушение) осуществляют после навешивания птицы на подвески при помощи электрического глушителя ВИ-1024. Продвигаясь через рабочую зону аппарата, подвеска конвейера контактирует с направляющей, птица попадает головой в воду и замыкает электрическую цепь, возникает электрошок и оглушение. Но работа сердца не останавливается.

Рабочее напряжение контактной среды для взрослой сухопутной птицы 85-170 В. Продолжительность оглушения 3-6 секунд. Если после оглушения птица выходит из состояния оглушения менее чем за 1 минуту, то напряжение увеличивают, если более чем 1,5 минуты — напряжение уменьшают.

Обездвиживание птицы упрощает работу оборудования для убоя, происходит более полное обескровливание, лучше снимается оперение.

УбойУбой осуществляют не позднее чем через 30 секунд после оглушения. Для проведения операции убоя тушки птицы конвейером подаются к машине убоя ВИ-1002. Голова на уровне шеи попадает в щель между направляющими. Рычаг притормаживает ее до тех пор, пока сонная артерия и яремная вена не окажутся в зоне вращающегося дискового ножа. Одновременно происходит ориентация положения головы с помощью направляющей. При малой производительности возможен ручной убой птицы.

ОбескровливаниеОбескровливание птицы проводится над ванной стока крови ВИ- 1025 в течение 2,5 минут. Обескровливание — важная операция, так как она в значительной степени обусловливает качество тушек. В течение этого периода птица теряет до 50% крови.

В случае недостаточной для наступления смерти потери крови или неверно выполненном надрезе на шее, птица может оставаться живой в конце обескровливания, при перемещении в ошпариватель. В этом случае кровь резко приливает к ошпариваемой поверхности кожи, окрашивая тушку в ярко-красный цвет.

В этом случае кровь резко приливает к ошпариваемой поверхности кожи, окрашивая тушку в ярко-красный цвет.

Кровь собирается в емкости и отправляется в камеру заморозки. В зависимости от вида и возраста птицы, способа убоя количество полученной крови колеблется и составляет при убое цыплят — 4.5-5%, кур 3 — 4% массы тела птицы до убоя.

Тепловая обработка птицы (шпарка)Шпарка тушек способствует снижению силы удерживаемости пера в коже.

Тепловую обработку цыплят-бройлеров производят горячей водой при температуре 53-54.*С в течение 2,5 минут в ошпариватель ВИ -1019.

Ошпариватель заполняют водой до перелива воды. Обрабатываемая тушка втягивается потоком воды до полного погружения. Температура воды в ошпариватель поддерживается автоматически. По трубе, проложенной по днищу ванны, подается пар, нагревающий воду. Переливание воды достигается посредством вдувания теплового воздуха, забираемого из пространства под зонтом, в воду ошпариватель. Возникающие при этом пузырьки воздуха вызывают мощные колебания. Что способствует хорошей передаче тепла фолликулярным мышцам и «отмачиванию» оперения.

Что способствует хорошей передаче тепла фолликулярным мышцам и «отмачиванию» оперения.

Такое мощное перемешивание воды гарантирует оптимальные результаты шпарения.

Ошпариватель оснащен зонтом, который обеспечивает как можно большее сохранение тепла в ошпаривателе. Между ошпаривателем и зонтом расположены съемные щитки ограждения. Зонт и щитки вносят большую долю в экономию энергии и предотвращают утечку пара в помещение.

Снятие пераПосле тепловой обработки тушки цыплят-бройлеров сразу подаются конвейером к машине для снятия оперения ВИ-1005. Обработку тушек ведут при непрерывном поступлении воды, при температуре 40-45* С. Количество машин зависит от производительности линии.

Машина для снятия оперения состоит из двух перосъемных шкафов, которые имеют по два ряда вращающихся дисков. Диски оснащены гибкими ребристыми резиновыми «пальцами». Число резиновых пальцев на перосъемном диске -10. Каждый ряд дисков приводится в движение отдельным электродвигателем через плоский ремень. Соседние диски вращаются в противоположном направлении.

Соседние диски вращаются в противоположном направлении.

Перо смывается в канал или на транспортер удаления пера водой, подающейся в машину через оросительные трубопроводы.

Газовая опалкаПри наличии на тушках пеньков, остатков пера проводят ручную доощипку. После чего тушки проходят через камеру газовой опалки ВИ-1026, где сжигается нитевидное перо, остающееся после обработки машинами. Кроме того, тушка подвергается дезинфицирующему воздействию газового пламени. Длительность опалки — 1-2 секунды.

Газовую опалку применяют при забое кур-несушек, уток и гусей.

Отрыв головыДалее производится отрыв головы с трахеей на машине отрыва головы

ВИ–1003.

Машина отделения голов предназначена для автоматического отделения голов от тушек птицы с одновременным удалением пищевода и трахеи. Голова птицы захватывается между направляющими и подается к вращающемуся шнеку. Теперь голова подается шнеком, а тушка — подвесным конвейером. Вследствие сужения паза корпуса машины шея не может дальше подаваться и переламывается. В результате разности скоростей подачи шнека и подвесного конвейера, шейная кожа обрывается, трахея, и пищевод сильно растягиваются, отрываются и вытягиваются из шейной кожи.

Вследствие сужения паза корпуса машины шея не может дальше подаваться и переламывается. В результате разности скоростей подачи шнека и подвесного конвейера, шейная кожа обрывается, трахея, и пищевод сильно растягиваются, отрываются и вытягиваются из шейной кожи.

Потрошение тушек производится над желобом разборки потрохов ВИ-1015. Желоб устанавливают параллельно подвесному конвейеру так, чтобы его центр находился непосредственно под конвейером. С помощью регулируемых опор уклон желоба регулируют так, чтобы обеспечить полный сток воды с техническими отходами в выходное отверстие

Рабочее место оператора потрошения расположено со стороны спинки тушек, подвешенных на конвейере.

Вокруг клоаки делают кольцевой разрез. Разрез должен быть выполнен без повреждения стенки клоаки и прямой кишки.

Продольный разрез брюшной полости производят ножницами или ножом (лезвием вверх) от кольцевого разреза до киля грудной кости, смещая разрез немного влево. Выполняя операцию, тушку держат левой рукой грудью вверх.

Выполняя операцию, тушку держат левой рукой грудью вверх.

При извлечении внутренних органов тушку берут левой рукой и поднимают горизонтально грудью вверх. Через разрез стенки брюшной полости с помощью специальной ложки потрошения извлекают внутренние органы и оставляют их висящими с левой стороны тушки для проведения ветеринарно-санитарной экспертизы. При правильном извлечении внутренних органов сердце должно находиться сверху, печень — под сердцем, желудок — под печенью и над кишечником.

Тушки на этом этапе должны пройти ветеринарно — санитарный контроль. После ветеринарно-санитарной экспертизы доброкачественные тушки конвейером подаются к рабочим местам для удаления внутренних органов. В первую очередь отделяют сердце. Затем осторожным движением удаляют желчный пузырь. Пальцы правой руки при этом находятся между желчным пузырем и печенью. Повреждение желчного пузыря и попадание желчи внутрь тушки не допускаются. Затем отделяют печень. Сердце и печень сбрасывают в емкость и могут направляться на охлаждение при помощи насоса для перекачки потрохов.

Субпродукты рекомендуется охлаждать в шнековом охладителе субпродуктов, который устроен по принципу охладителя тушек ВИ-1032 (см. ниже раздел «охлаждение»).

Мышечный желудок и кишечник отделяют следующим образом: желудок слегка оттягивают от тушки и ножницами отрезают от кишечника. Его разрезают, раскрывают, освобождают от содержимого, промывают над желобом потрошения и направляют на дальнейшую обработку. Кишечник и пищевод из желоба отходов вместе с водой поступают в канал, устроенный в полу. В дальнейшем их перерабатывают в муку на кормовые цели.

При потрошении жирных тушек жир с кишечника и мышечного желудка отделяют и собирают в отдельную емкость для дальнейшего использования на пищевые цели.

Мойка тушекПотрошеная тушка проходит через камеру душирования ВИ-1022.58. где тушка промывается после потрошения. Кабина душирования представляет собой камеру с двенадцатью оросителями и поддоном для стока воды. Мойка тушек — это необходимая операция перед охлаждением тушек. Душирования тушек снимает 80% внешних загрязнений и снижает температуру тушки с +38* до +33*- +35*С.

Душирования тушек снимает 80% внешних загрязнений и снижает температуру тушки с +38* до +33*- +35*С.

Последняя операция с тушками на подвесном конвейере — обрезка лап на машине ВИ -1004. Машина приводится в движение от поворотной звездочки конвейера. Тушки, зафиксированные ногами в подвесках конвейера, подаются в машину так, чтобы грудная полость была обращена к поводку машины. При дальнейшем движении конвейера ноги птицы попадают в пазы поводка и дисковым ножом, получающим вращение от привода, отделяются от тушки, оставляя заплюсневый сустав нетронутым.

ОхлаждениеПосле обрезки лап на машине ВИ-1004 тушка по скользящему лотку поступает в шнековый охладитель ВИ-1032.Охладитель работает по принципу противотока; продукт двигается навстречу потоку хладагента. В качестве хладагента используется чешуйчатый лед, вырабатываемый ледогенератором.

Основная цель охлаждения птицы — снижение количества микроорганизмов до уровня, позволяющего максимально повысить безопасность продукта и увеличить срок его хранения.

Необходимо понизить температуру тушек до 6*С. Температура воды в охладителе на входе должна быть около 4*С и около 1*С на выходе. Это позволяет быстро снизить температуру тушки в течение 40-45 минут ее

пребывания в охладителе.

Тушки и вода двигаются навстречу друг другу, поэтому птица охлаждается в чистой воде, температура которой по мере продвижения тушек понижается.

Для дальнейшего охлаждения тушек можно использовать воздушное охлаждение в камерах ВКО. Температура в камере поддерживается в пределах 0…+2*С. Температура тушек на выходе из ВКО +4*С.

При комбинированном способе охлаждения (шнековый охладитель и ВКО) время нахождения в камере ВКО составляет 40 минут.

При использовании только воздушно-капельного охлаждения время нахождения в камере составляет 90 минут.

Подвесной конвейер камеры ВКО устраивают в 2 или 3 яруса.

Сортировка тушек по категориямИз охладителя тушки автоматически выгружаются в сепаратор отделения влаги из тушек ВИ-1057. Он представляет собой барабан из перфорированного листа, приводимый в движение двигателем через редуктор. Из сепаратора тушки поступают на транспортер сортировки. Транспортер сортировки оснащен пластиковой модульной лентой. В конце транспортера находится перфорированный стол — накопитель.

Он представляет собой барабан из перфорированного листа, приводимый в движение двигателем через редуктор. Из сепаратора тушки поступают на транспортер сортировки. Транспортер сортировки оснащен пластиковой модульной лентой. В конце транспортера находится перфорированный стол — накопитель.

Ветеринарно-санитарная экспертиза осуществляется на конвейере в соответствии с утвержденными правилами. В результате тщательного осмотра ветеринарный врач, работающий непосредственно на конвейере, определяет степень пригодности и назначение каждой тушки.

Тушки без повреждений отправляют на упаковку. Для этого используют упаковочные конуса и клипсаторы. Полимерные пакеты надевают на узкую часть конуса, а через широкую часть проталкивают тушку грудью вперед.

Из тушки птицы можно получить части различных конфигураций и размеров. Отдельные части тушки пользуются большим спросом у покупателей, поэтому оказание услуг по разделке тушек становится важным направлением деятельности многих предприятий.

Для разрезания тушек на две половины или несколько частей используют мехпилы ВИ-1043. Мехпила состоит из каркаса, на котором установлен электродвигатель, приводящий в движение дисковый нож.

Для получения бескостного кускового мяса из окорочков предназначено устройство обвалки окорочков ВИ-1070. При этом отделенное бескостное мясо птицы имеет вид целого куска, сохраняющего форму окорочка.

Сброс лап с конвейераНа линии расположена еще одна машина — устройство сброса лап ВИ-1011. Оно предназначено для автоматического удаления из подвесок, отрезанных от тушек лап. Устройство оснащено вращающимся валом с резиновыми ребристыми «пальцами».

Перед прохождением нового цикла навески птицы на подвески, они проходят через машину мойки подвесок ВИ-1008.Подвески проходят между двумя валами, вращающимися навстречу друг другу. Валы оснащены щетками. На щетки и подвески подается горячая вода под давлением.

Очистка лап и головДля очистки лап и голов возможна установка устройства механической обработки лап и голов МОП. Лапы или головы загружаются в установку партиями. Обработанные продукты выгружаются через дверцу, отходы смываются водой в поддон, после чего загружается новая партия продукта.

Лапы или головы загружаются в установку партиями. Обработанные продукты выгружаются через дверцу, отходы смываются водой в поддон, после чего загружается новая партия продукта.

При забое кур-несушек и уток после снятия оперения тушки подвергают воскованию для удаления пеньков, пера и пуха.

Воскование производят в двух ваннах с паровым или водяным обогревом путем двукратного погружения тушек в воскомассу. Длительность каждого погружения 5-6 секунд. После первого и второго погружения тушки охлаждаются в воде, температура которой 0-4*С.

Ванна охлаждения представляет собой сварную емкость из нержавеющей стали.

Затем застывшая на тушках воскомасса снимается с залипшими в ней остатками пера, пуха и пеньков на машине снятия воска или вручную над ванной воскования.

Переработка птицы | Оборудование, этапы и факты

- Связанные темы:

- пищевая промышленность

См. все связанные материалы →

переработка птицы , подготовка мяса различных видов птицы для потребления человеком.

Птица является основным источником потребляемого животного белка. Например, потребление мяса птицы на душу населения в Соединенных Штатах увеличилось более чем в четыре раза с момента окончания Второй мировой войны, поскольку в отрасли была разработана высокоэффективная система производства. Куры и индейки являются наиболее распространенными источниками домашней птицы; однако другое коммерчески доступное мясо птицы происходит от уток, гусей, голубей, перепелов, фазанов, страусов и эму.

Характеристики домашней птицы

Мясо птицы получают из скелетных мышц различных птиц и являются хорошим источником белков, жиров, витаминов и минералов в рационе.

Классификация птиц

Птиц, разводимых для птицеводства, обычно выращивают в течение определенного периода времени или до тех пор, пока они не достигнут определенного веса. Куры породы рок-корнуолл, в узком смысле, представляют собой гибридное скрещивание, специально выведенное для получения небольших ростеров; однако на рынке этот термин используется для обозначения маленькой птицы в возрасте пяти-шести недель, которую часто подают целиком и фаршированной. Семинедельные цыплята классифицируются как бройлеры или фритюрницы, а 14-недельные – как ростеры.

Семинедельные цыплята классифицируются как бройлеры или фритюрницы, а 14-недельные – как ростеры.

Содержание жира

Содержание жира в птице несколько отличается от содержания жира в красном мясе. Мясо птицы имеет более высокую долю ненасыщенных жирных кислот по сравнению с насыщенными жирными кислотами. И индейка, и курица содержат около 30% насыщенных, 43% мононенасыщенных и 22% полиненасыщенных жирных кислот. Высокий уровень ненасыщенных жирных кислот делает птицу более восприимчивой к прогорклости из-за окисления двойных связей в ненасыщенных жирных кислотах. Насыщенные жирные кислоты, напротив, не содержат двойных связей в своих углеводородных цепях и устойчивы к окислению. Однако такое соотношение жирных кислот привело к предположению, что птица может быть более здоровой альтернативой красному мясу.

У птиц жир в основном откладывается под кожей или в брюшной полости. Таким образом, из птицы можно удалить значительное количество жира, сняв кожу перед употреблением в пищу.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подписаться сейчас

Микробное загрязнение

Птица обеспечивает отличную среду для роста микроорганизмов. Основные бактерии, вызывающие порчу птицы, включают Pseudomonas, Staphylococcus, Micrococcus, Acinetobacter и Моракселла . Кроме того, домашняя птица часто поддерживает рост некоторых патогенных (болезнетворных) бактерий, таких как Salmonella .

Потенциальные причины заражения птицы во время убоя и обработки включают контакт тушки с частями тела, которые содержат высокую микробную нагрузку (например, перья, ноги, кишечное содержимое), использование зараженного оборудования и физические манипуляции с мясом ( например, обвалка, измельчение). Предотвращение микробного загрязнения включает в себя тщательное регулирование и контроль за бойнями и перерабатывающими предприятиями, надлежащее обращение и хранение, а также надлежащее приготовление сырых и переработанных продуктов из птицы.

Предубойная обработка

Когда птица достигает времени «вылова», ее обычно снимают с корма и воды. Это позволяет их пищеварительному тракту опорожняться и снижает вероятность загрязнения во время обработки.

Ночью птиц отлавливают специально обученные бригады и помещают в пластиковые или деревянные транспортировочные клетки. Затем птиц перевозят на бойню, где грузовики часто держат между комплектами вентиляторов для проветривания клеток.

На следующем этапе птиц извлекают из клеток и переводят в постоянно движущиеся скобы, где они подвешиваются за обе ноги. Передача часто производится в темной комнате, освещенной красным светом; птицы не чувствительны к красному свету, и это помогает им сохранять спокойствие.

Обращение с птицей и ее транспортировка как на ферме, так и на бойне могут вызывать стресс. Стресс может отрицательно сказаться на качестве конечного мясного продукта, поэтому постоянно предпринимаются усилия по улучшению предубойных процессов.

Убой

После того, как птиц поместили в движущиеся кандалы, их обычно оглушают, пропуская голову через водяную баню, в которой проходит электрический ток. Оглушение вызывает потерю сознания, но не убивает птиц. Птиц убивают либо вручную, либо с помощью механического вращающегося ножа, который перерезает яремные вены и сонные артерии на шее. Любая птица, не убитая машиной, быстро убивается человеком с помощью ножа, назначенного на область обескровливания. Птице дают обескровить в течение фиксированного времени, в зависимости от размера и вида (например, 1 1/2 минуты для бройлеров). Любая птица, которая не обескровлена должным образом, будет заметно краснее после удаления перьев и будет забракована.

Ошпаривание

После обескровливания птицы проходят ошпаривание. В этих резервуарах находится горячая вода, которая смягчает кожу, чтобы можно было удалить перья. Температура воды тщательно контролируется. Если желательно сохранить желтый цвет кожи, используется мягкая ошпаривание (около 50 ° C или 122 ° F). Если желательна белая птица, используется более высокая температура ошпаривания, что приводит к удалению желтой пленки. Индейки и отработанные куры (яйцекладущие птицы, завершившие свой цикл яйцекладки) обычно содержатся при более высоких температурах — 59до 60 ° C (от 138 до 140 ° F).

Если желательна белая птица, используется более высокая температура ошпаривания, что приводит к удалению желтой пленки. Индейки и отработанные куры (яйцекладущие птицы, завершившие свой цикл яйцекладки) обычно содержатся при более высоких температурах — 59до 60 ° C (от 138 до 140 ° F).

Технология 4.0 меняет переработку птицы

06-06-2022 | Обработка | Статья

Технология 4.0 может повысить эффективность переработки птицы и оптимизировать выход материала за счет интеграции киберфизических систем и технологий беспроводной связи, которые отслеживают производство птицы в режиме реального времени. Рост населения мира увеличил спрос на производство мяса и привел к быстрому росту масштабов птицеводческих предприятий во всем мире. Птицеводческой отрасли необходимо внести ряд изменений в свои системы производства и переработки, чтобы удовлетворить растущий спрос на продукты птицеводства, принимая во внимание устойчивость фермерского хозяйства и обеспечивая высокие стандарты на птицеперерабатывающих предприятиях.

Последние достижения в области технологических и инженерных инструментов и материалов, таких как усовершенствованные датчики и сенсорные устройства, методы обработки данных и машинного обучения, обеспечивают эффективные инструменты для птицеводческой промышленности для оптимизации выхода и использования материала на линии по переработке птицы, для отслеживания потока материала на протяжении всего процесса от фермы до вилки и принимать решения на основе ограничений в режиме реального времени в потоках материалов, производственных операциях и потреблении энергии, создавая возможности, которые не могут быть предоставлены независимыми автономными операционными средами.

Что такое технология 4.0?

Первая промышленная революция началась с изобретения паровых и гидравлических машин. Вторая промышленная революция пришла с массовым производством и использованием электричества, за которой последовала третья революция с внедрением автоматизации и электроники. Каждое из этих технологических достижений существенно изменило методы производства во всех областях, включая птицеводство.

Обработка с низким уровнем стресса определяется как использование специальных методов при подходе, сборе и обращении с бройлерами в период между выходом из производственного цеха и прибытием на перерабатывающее предприятие с целью снижения факторов стресса и предотвращения эскалации страха и агрессии. Подробнее…

Однако степень внедрения каждого технологического достижения зависит от стоимости, доступности инфраструктуры, культурной адаптации и объема необходимого обучения. Мы живем в эпоху четвертой технологической и промышленной революции (то есть технологии 4.0), которая предполагает слияние различных технологий, включая робототехнику, искусственный интеллект, виртуальную реальность, автономные системы, нанотехнологии, квантовые вычисления и полностью взаимосвязанный Интернет вещей.

Применение на птицеперерабатывающих предприятиях

Технология 4. 0 может повысить эффективность переработки птицы и оптимизировать выход материала за счет интеграции киберфизических систем и технологий беспроводной связи, которые отслеживают производство птицы в режиме реального времени для предоставления производственных данных на различных этапах производства. процесс. Транспортировка живой птицы от производителя к перерабатывающему заводу является первым этапом приема сырья.

0 может повысить эффективность переработки птицы и оптимизировать выход материала за счет интеграции киберфизических систем и технологий беспроводной связи, которые отслеживают производство птицы в режиме реального времени для предоставления производственных данных на различных этапах производства. процесс. Транспортировка живой птицы от производителя к перерабатывающему заводу является первым этапом приема сырья.

После ручной подвешивания птицы на производственной линии необходимо провести подсчет. Недорогая аппаратная система в сочетании с интуитивно понятной аналитической панелью и Интернетом вещей может использоваться в качестве подходящего инструмента для определения точного количества и скорости производственной линии. Кроме того, после потрошения, при котором у птицы удаляются субпродукты и ноги, будет рассчитываться выход материала, автоматически генерироваться вес каждой птицы и данные с производственной линии.

Специализированное программное обеспечение на производственной линии сможет осуществлять отбор птицы, управлять гибким распределением и минимизировать отходы. Этапы разделки и обвалки необходимы для оптимизации выхода материала. Скорость и ритм ручной разделки грудки и бедер каждым сотрудником, а также количество упакованной и маркированной продукции по каждому заказу можно контролировать с помощью систем мониторинга в режиме реального времени.

Этапы разделки и обвалки необходимы для оптимизации выхода материала. Скорость и ритм ручной разделки грудки и бедер каждым сотрудником, а также количество упакованной и маркированной продукции по каждому заказу можно контролировать с помощью систем мониторинга в режиме реального времени.

Проблемы, с которыми сталкивается технология 4.0

Технология 4.0 меняет контуры птицеводческой отрасли, поэтому перед ней стоит несколько новых задач. Возрастающая динамика конкуренции и облегчение входа на рынок новых конкурентов являются одними из наиболее важных проблем в эпоху технологии 4.0. Кроме того, цифровая связь подразумевает обмен данными и высокий уровень прозрачности, что подвергает переработчиков птицы риску кибератак и промышленного шпионажа, а также проблеме защиты прав на данные и доступа к ним.

ЧИТАЙТЕ ТАКЖЕ : Предубойные меры влияют на дальнейшую обработкуОпрыскивание водой вместе с принудительной вентиляцией во время выдержки улучшает качество мяса после обработки.

Подробнее…

Подробнее…Кроме того, ожидается, что технология 4.0 окажет далеко идущее влияние на роли сотрудников на птицеперерабатывающих предприятиях. Сотрудники должны иметь квалификацию для работы с новой технологической концепцией и обладать адекватными личными качествами (такими как готовность учиться), социальными и межличностными навыками (такими как творческое решение проблем в социальных условиях), а также связанными с действиями (такими как умение способность находить практические решения) и компетенции, связанные с предметной областью (например, понимание сетевых технологий вместе с анализом и обработкой данных). Однако поиск людей с такими навыками представляет собой серьезную проблему и потенциальное препятствие для птицеводческой отрасли.

Грядущие технологии и футуристическое видение

С ожидаемыми цифровыми преобразованиями, называемыми четвертой революцией в технологиях (4.0), несколько новых технологий прокладывают путь к более продвинутому видению будущего. Технология 5G является одним из основных будущих элементов связи и преобразования данных благодаря ее способности поддерживать 1000-кратный прирост пропускной способности, соединения как минимум со 100 миллиардами устройств и 10-20 ГБ индивидуального пользовательского опыта с чрезвычайно низкой задержкой и высокой скоростью. время отклика.

Технология 5G является одним из основных будущих элементов связи и преобразования данных благодаря ее способности поддерживать 1000-кратный прирост пропускной способности, соединения как минимум со 100 миллиардами устройств и 10-20 ГБ индивидуального пользовательского опыта с чрезвычайно низкой задержкой и высокой скоростью. время отклика.

Ожидается, что развертывание сетей 5G будет развернуто в период с 2020 по 2030 год. Обработка данных от различных типов датчиков, таких как описанные выше, требует разработки новых методов обработки данных. Чтобы удовлетворить эту потребность, произойдет радикальный сдвиг в алгоритмах машинного обучения и искусственного интеллекта, чтобы сделать их более эффективными при обработке данных и принятии решений.

Чтобы узнать больше о мировом секторе птицепереработки, нажмите здесь. Биосенсоры, гиперспектральные камеры и сенсорные матрицы — это лишь некоторые из последних достижений в области сенсорных устройств. Кроме того, такие технологии, как автоматизация, облачные вычисления и дополнения, не следует игнорировать как новые и появляющиеся технологии. Кроме того, стоит упомянуть, что машинное зрение и компьютерное зрение являются достижениями, лежащими в основе многих новых технологий, таких как робототехника, искусственный интеллект и интеллектуальные датчики. Машинное зрение использует машины, датчики и алгоритмы обработки данных, чтобы «видеть», анализировать и принимать решения об окружающей среде.

Кроме того, стоит упомянуть, что машинное зрение и компьютерное зрение являются достижениями, лежащими в основе многих новых технологий, таких как робототехника, искусственный интеллект и интеллектуальные датчики. Машинное зрение использует машины, датчики и алгоритмы обработки данных, чтобы «видеть», анализировать и принимать решения об окружающей среде.

Машинное зрение окажет огромное влияние на многие области, включая сельское хозяйство и зоотехнику. Это особенно полезно для задач, где для оценки ситуации необходим человеческий глаз. Тысячи приложений машинного и компьютерного зрения еще предстоит открыть, и ожидается, что в ближайшем будущем они будут в центре внимания исследований и разработок.

Надежный мониторинг

Применение технологии 4.0 на птицеперерабатывающих предприятиях повышает способность переработчиков оптимизировать выход продукции и использование материала на линиях переработки птицы, отслеживать поток материала на протяжении всего процесса, принимать решения на основе информации в режиме реального времени и обеспечивать высокую стандарты птицеперерабатывающих заводов.