Производство пластмассовых изделий

В начале семидесятых годов ХХ века всемирное производство пластмассовых изделий составляло не более 7% от общего производства полимерных изделий, то сейчас эта цифра превышает 25%. Существует немалый спрос на данный вид изделий, поэтому и заработать можно не плохо в этой области.

Рентабельность выпуска изделий из пластика может доходить и до 30%. Уровень выгодности зависит продукта, какой выпускается. Также большую роль играет размер начальных капиталовложений.

Помещение, цех для производства изделий из пластмассы, пластика

Для того чтобы разместить производство изделий из пластика, необходимо помещение со стандартными коммуникациями. Каких-либо особых требований обычно не предъявляется. Исключение составляют те производства, где процесс вспенивания происходит с использованием пентана. Важно не забыть, что помещения для производства необходимо подбирать вдали от “спальных” районов больших городов, лучше всего расположиться на окраине населенного пункта или в промышленной зоне.

В этом качестве можно применять практически любое помещение, которое обеспечивает защиту изделий от влаги, ветра, пыли, бомжей, воров и других неблагоприятных факторов. Необходимо хранить гранулированные полимеры в сухом и, если это возможно, отапливаемом помещении: в таком случае их поверхность будет адсорбировать меньше влаги, а качество какого-либо изделия от этого ещё больше улучшится. К инстанциям, у которых необходимо получить разрешение для организации производства изделий из пластика, относятся санэпидстанция, местные органы исполнительной власти, местные подразделения Госнадзорохрантруда, пожарная инспекция, тепловики, газовая служба и электрики. Затраты материальных средств и времени на получение разрешений будут зависеть от сноровки владельца. В благоприятных случаях хватает 2-3 месяцев.

Оборудование для производства изделий из пластмассы, пластика

Технику для производства пластмассовых изделий можно найти разнообразную. На некоторых предприятиях существует простаивающая техника, которую при надлежащей сноровке можно приобрести довольно дешево и с помощью специалистов модернизировать ее и привести в рабочее состояние. Если же есть достаточно материальных средств, лучше приобрести новую технику. В нашей стране есть большое количество машиностроительных организаций, которые выпускают технику для изготовления машин для переработки пластика. Можно приобрести и импортное оборудование.

Основное оборудование:

- вакуум-формовочное оборудование,

- станок для нарезки резьбы на пластиковых трубах,

- термопластавтомат,

- литейные машины термопластов,

- оборудование производства пластиковой упаковки

Всё будет зависеть от того, какое изделие будет производится.

Сырье для пластмассовых изделий

С сырьем для производства изделий из пластика довольно сложно. Каким бы ни было хорошим оборудование, его использование, не позволит получить продукцию одинакового качества из аналогичного пластика от разных производителей. Чтобы перейти от одного сырья к другому, необходима серьезная переналадка техники и отработка технологии с применением нового пластика. Самый лучший вариант — постоянно покупать пластик у одного производителя.

Для обслуживания линии по производству изделий из пластика понадобится до 10 человек. Рабочих, наверное, придется учить “с нуля”. Также придется за немалые деньги нанимать технолога.

Технологический процесс производства пластмассовых изделий

Технология получения пластика заключается в организации композиции, введении газовой фазы в специальную полимерную среду (обычно благодаря вспениванию), придании этой вспененной массе нужной формы с ее фиксацией.

Для введения газовой фазы в полимерную среду можно использовать несколько способов: введение в композицию газа под давлением, механическое вспенивание, насыщение композиций легкокипящими жидкостями, превращающимися при нагревании в пар. Способ введения газовой фазы используются в зависимости, какой пластик будет подвергаться переработке и что хотят из него получить. Перерабатывая разнообразный пластик и используяя разнообразные приемы, можно получать газонаполненные пластмассы, которые будут обладать разными свойствами.

Пластмассовые изделия обладают более высокими показателями термической устойчивости и прочности по сравнению с продукцией из полиэтилена. Газонаполненные пластмассы разделяют на поропласты (с открытыми порами) и пенопласты (с замкнутыми порами). Пенопласты являются более распространенным изделием, чем поропласты.

Производство изделий из пластмассы — видео

Производство изделий из пластмассы — формы для пластмассыВ этом видео показано изготовление и применение форм для литья изделий из пластмассы |

Технологический процесс изготовления пластиковых изделий – Технология изготовления и производства пластмассовых изделий

В промышленности, как правило, используются следующие технологические методы формообразования изделий из пластмасс: экструзия, прессование, литье под давлением, спекание, механическая обработка, сварка.

При переработке в изделия термопласты подвергают воздействию теплоты, механического давления, кислорода воздуха и света. Чем выше температура, тем материал пластичнее и тем легче проходит процесс переработки. Однако под влиянием высоких температур и названных выше факторов в пластмассах происходят разрыв химических связей, окисление, образование новых нежелательных структур, перемещение отдельных участков макромолекул и их самих относительно друг друга, ориентация макромолекул в различных направлениях.

Чем выше температура, тем материал пластичнее и тем легче проходит процесс переработки. Однако под влиянием высоких температур и названных выше факторов в пластмассах происходят разрыв химических связей, окисление, образование новых нежелательных структур, перемещение отдельных участков макромолекул и их самих относительно друг друга, ориентация макромолекул в различных направлениях.

Основной задачей при переработке пластмасс является замедление отрицательных процессов и создание необходимой структуры материала. Самыми простыми приемами для достижения этой цели являются регулирование температуры, давления, скорости нагрева и охлаждения материала. Кроме того, используют стабилизаторы, увеличивающие стойкость материала против старения, пластификаторы, понижающие вязкость материала и повышающие гибкость молекулярных цепей, а также различные наполнители, которые вводят в материал при переработке.

Особенность переработки реактопластов в изделия состоит в сочетании формования с отверждением, т. е. с химическими реакциями образования сшитой структуры макромолекул. Неполное отверждение ухудшает свойства материала. Достижение необходимой полноты отверждения (даже в присутствии катализаторов и при повышенных температурах) требует значительного времени, что увеличивает трудоемкость изготовления детали. Окончательно отверждение материала может происходить вне формующей оснастки, так как изделие приобретает устойчивую форму до завершения этого процесса.

е. с химическими реакциями образования сшитой структуры макромолекул. Неполное отверждение ухудшает свойства материала. Достижение необходимой полноты отверждения (даже в присутствии катализаторов и при повышенных температурах) требует значительного времени, что увеличивает трудоемкость изготовления детали. Окончательно отверждение материала может происходить вне формующей оснастки, так как изделие приобретает устойчивую форму до завершения этого процесса.

При переработке композиционных материалов большое значение имеет адгезия (сцепление) связующего вещества с наполнителем. Величина адгезии может быть повышена путем очистки поверхности наполнителя и сообщения ей химической активности. При плохой адгезии связующего вещества с наполнителем в материале появляются микропоры, которые значительно снижают его прочность. При переработке термопластов происходит ориентация их макромолекул, причем прочность материала в направлении ориентации возрастает, а в поперечном направлении — уменьшается. При получении пленок и тонкостенных изделий это явление играет положительную роль, а в остальных случаях — отрицательную (вызывает структурную неоднородность и служит причиной возникновения остаточных напряжений). Различия по сечению изделия в скоростях охлаждения, степени кристаллизации, полноте релаксационных процессов (для термопластов) и степени отверждения (для реактопластов) приводят также к структурной неоднородности и появлению дополнительных остаточных напряжений в изделиях. Для снижения остаточных напряжений применяют термическую обработку изделий, формирование структуры при переработке и другие технологические приемы.

При получении пленок и тонкостенных изделий это явление играет положительную роль, а в остальных случаях — отрицательную (вызывает структурную неоднородность и служит причиной возникновения остаточных напряжений). Различия по сечению изделия в скоростях охлаждения, степени кристаллизации, полноте релаксационных процессов (для термопластов) и степени отверждения (для реактопластов) приводят также к структурной неоднородности и появлению дополнительных остаточных напряжений в изделиях. Для снижения остаточных напряжений применяют термическую обработку изделий, формирование структуры при переработке и другие технологические приемы.

Технологический процесс изготовления пластмассовых изделий

Таблетирование. При переработке пластических масс компрессионным прессованием большое значение приобретают точная дозировка пресс-материала, загружаемого в пресс-форму, уменьшение потерь на грат, удобство загрузки пресс-формы и т.д. С этой точки зрения большие преимущества дает таблетирование материала, заключающееся в его механическом спрессовывании в твердые таблетки самой разнообразной формы.

Таблетирование порошкообразных материалов дает следующие преимущества:

- Сокращается объем необходимого материала, соответственно и размеры загрузочных камер пресс-форм;

- Исключается процесс взвешивания материала перед загрузкой в пресс-форму, т.к. таблетки обладают определенным весом;

- Ускоряется загрузка пресс-формы;

- Благодаря уменьшению включения воздуха ускоряется отверждение изделий и сокращается цикл прессования;

- Улучшаются условия предварительного подогрева, так как прогрев таблеток осуществляется при более высокой температуре;

Обычно таблетки имеют форму цилиндров различной высоты, но в отдельных случаях им можно придавать форму, близкую к форме готового изделия.

Не все материалы в одинаковой степени поддаются таблетированию. Лучшие результаты получаются при таблетировании гранулированного пресс-материала, имеющего одинаковую величину зерен, обеспечивающую требуемые объем и вес с минимальным включением воздуха.

Таблетки из порошкообразного материала имеют меньшую плотность.

Таблетирование может быть холодным ( необогреваемых пресс-формах) и горячим ( способствует уменьшению содержания летучих в материале таблетки, повышению ее прочности и удельного веса).

Предварительный подогрев. Предварительный подогрев является одним из важнейших этапов общего процесса прессования пластических масс. Различают два вида подогрева: низкий и глубокий. Низкий подогрев применяется для всех видов порошкообразного и гранулированного пресс-материала. Низкий подогрев применяется для всех видов порошкообразного и гранулированного пресс-материала. Глубокому подогреву подвергаются таблетированные пресс-материалы.

Предварительный глубокий подогрев дает возможность равномерно прогреть таблетки по всей их толщине до температуры, равной температуре прессования. Вследствие этого таблетки, загружаемые в формующую полость компрессионной пресс-формы или тигель литьевой формы, при приложении давления пуансона сразу же раздавливается. Материал, таблетки, переходя в пластифицированное состояние, растекается по формующей полости и быстро отверждается.

Материал, таблетки, переходя в пластифицированное состояние, растекается по формующей полости и быстро отверждается.

Применением предварительного подогрева достигается:

- Сокращение времени выдержки изделия в пресс-форме на 50-60 %;

- Снижение удельных давлений прессования на 20-60 %;

- Повышение текучести материала на 25-60 %;

- Уменьшение износа пресс-формы.

Прессование и литье пластмасс. Технологический процесс прессования и литья пластмасс формируется из таких стадий: подготовка материала к прессованию, подготовка пресс-формы, собственно прессование и отделочные операции.

Подготовка материала включает в себя отвешивание или отмеривание дозы материала, необходимой для прессования, изготовление таблеток и предварительный подогрев. При изготовлении изделий на литьевых машинах дозирование материала, поступающего в цилиндр машины, производиться автоматически непосредственно перед инжекцией.

В подготовку пресс-формы входят: очистка пресс-формы, установка арматуры (при ее наличии) в формующую полость и загрузка пресс-материалом.

Процесс компрессионного прессования заключается в непосредственном формовании изделия, в период которого могут быть сделаны подпрессовки, в раскрывании пресс-формы и удалении из нее отпрессованных изделий. При литьевом прессовании подпрессовки не производятся.

Нарушение режима прессования ведет к браку изделий даже при вполне исправной пресс-форме и доброкачественном материале.

Узнать цену на литье изделий из пластмасс вы можете сбросив заказ на электронную почту или позвонив по телефонам м/т 067-64-63-882, 095-408-41-39, т/ф 0462-65-15-44. Не стоит обременять себя мыслями о доставке готовых изделий, мы сделаем это, причем в любой город Украины (Львов, Черновцы, Запорожье и пр.).

www.ooo-stk.org

Технологические процессы производства полимерных материалов и пластмасс

Полимерами называются продукты химического соединения одинаковых молекул в виде многократно повторяющихся звеньев. Молекулы полимеров состоят из десятков и сотен тысяч атомов. К полимерам относятся: целлюлоза, каучуки, пластмассы, химические волокна, лаки, клеи, пленки, различные смолы и др.

К полимерам относятся: целлюлоза, каучуки, пластмассы, химические волокна, лаки, клеи, пленки, различные смолы и др.

По своему происхождению полимерные материалы делятся на природные и синтетические. К природным относятся: крахмал, канифоли, белки, натуральный каучук и др. Основную массу полимерных материалов, применяемых в современной промышленности, составляют синтетические полимеры. Они получаются с помощью реакций полимеризации (без образования побочных продуктов), например получение полиэтилена, и поликонденсации (с образованием побочных продуктов), например получение фенолформальдегидных смол.

Получение полимеров по реакции полимеризации осуществляется следующим образом. В реакцию полимеризации вступают органические вещества, содержащие в молекуле двойные связи. Под воздействием света, тепла, давления или в присутствии катализаторов молекулы веществ за счет раскрытия двойных связей соединяются друг с другом, образуя полимер.

При получении полимеров по реакции поликонденсации в реакцию вступают два мономерных продукта с образованием полимера и побочного продукта.

Среди полимерных материалов особое место принадлежит пластмассам. Это материал, в состав которого в качестве основного компонента входят высокомолекулярные синтетические смолы. Их получают путем химического синтеза простейших веществ, извлекаемых из столь доступного сырья, как уголь, известь, воздух, нефть.

Главное преимущество использования пластмасс по сравнению с другими материалами – это простота переработки их в изделии. Присущие им пластические свойства позволяют с помощью пресс-автоматов, автоматов для литья и др. изготавливать в час сотни деталей сложных конфигураций. При этом расход материалов минимальный (практически нет отходов), уменьшается количество станков и обслуживающего персонала, сокращается расход электроэнергии. Ввиду этого требуется значительно меньше капиталовложений в организацию производства изделий из пластмасс.

Методы переработки пластмасс и изготовления пластмассовых изделий зависят от отношения пластмасс к температуре. Выделяют термопластичные и термореактивные пластмассы.

К термореактивным относятся пластмассы, которые при нагревании до определенной температуры размягчаются, а затем переходят необратимо в неплавкое и нерастворимое состояние. Термореактивные пластмассы после отвердевания не могут быть переработаны повторно и поэтому называются необратимыми. Примером термореактивных пластмасс могут служить фенопласты. Изделия из термореактивной пластмассы получают методом прессования в пресс-формах. Последние имеют внутреннюю полость, соответствующую форме и размерам будущего изделия, и обычно состоят из двух разъемных частей – матрицы и пуансона. Матрица укрепляется на нижней плите пресса, пуансон – на подвижном ползуне пресса. Отмеренное количество пресс-порошка, нагретого до 90 – 120 °С, подается в матрицу, имеющую температуру, необходимую для прессования. Под воздействием тепла от нагретой матрицы полимер размягчается и приобретает необходимую пластичность. Под действием пуансона размягченный материал заполняет полость пресс-формы. При этом в термореактивной смоле проходят сложные химические превращения, приводящие к образованию неплавкого материала. Затвердевание изделия происходит в форме, находящейся под давлением. После определенной выдержки изделие извлекается из пресс-формы. Температура, давление и время прессования определяются свойствами прессуемых материалов. Кроме того, для переработки термореактивных пластмасс применяют и метод выдавливания, или экструзию. Этим методом получают изделия плоской (листы, пленки) или цилиндрической (стержни, трубы) формы.

Под воздействием тепла от нагретой матрицы полимер размягчается и приобретает необходимую пластичность. Под действием пуансона размягченный материал заполняет полость пресс-формы. При этом в термореактивной смоле проходят сложные химические превращения, приводящие к образованию неплавкого материала. Затвердевание изделия происходит в форме, находящейся под давлением. После определенной выдержки изделие извлекается из пресс-формы. Температура, давление и время прессования определяются свойствами прессуемых материалов. Кроме того, для переработки термореактивных пластмасс применяют и метод выдавливания, или экструзию. Этим методом получают изделия плоской (листы, пленки) или цилиндрической (стержни, трубы) формы.

Для получения изделий из термопластичной пластмассы применяют следующие способы: литье под давлением, экструзию (выдавливание) и формование из листа. Их применение обусловлено термопластичностью материала.

Наиболее применимый способ переработки термопластичных пластмасс – литье под давлением. Выполняется на специальных литьевых машинах. Порошкообразный или гранулированный полимер подается в обогреваемый цилиндр литьевой машины, где и расплавляется. При охлаждении термопластичный полимер застывает и приобретает вид детали.

Выполняется на специальных литьевых машинах. Порошкообразный или гранулированный полимер подается в обогреваемый цилиндр литьевой машины, где и расплавляется. При охлаждении термопластичный полимер застывает и приобретает вид детали.

Также при переработке пластмасс в изделия применяют формовку, штамповку, механическую обработку резанием, выдувание пустотелых изделий. Все способы характеризуются коротким технологическим циклом, небольшими затратами труда и легкостью автоматизации.

Синтетические волокна получают из синтетических высокомолекулярных смол. Большую группу составляют полиамидные волокна – капрон, нейлон. Они характеризуются высокой прочностью, эластичностью, стойкостью к действию щелочи, электроизоляционной стойкостью. К группе полиэфирных волокон относится лавсан. Он используется для производства тканей, трикотажных изделий, электроизоляционных материалов. Отличается высокой механической прочностью.

Технологический процесс получения химических волокон включает следующие стадии:

1) приготовление прядильной массы;

2) формование волокна;

Отделка.

Каучук – характерный представитель высокомолекулярных (полимерных) соединений. Он является основной составной частью резины, бывает растительного происхождения (натуральный) и синтетический. Наиболее широкое применение в промышленности получил синтетический каучук. Его химический состав и строение, а также физические свойства могут быть весьма разнообразны и сильно отличаться от свойств натурального каучука, в чем и заключается преимущество синтетических каучуков.

Основным сырьем для производства синтетических каучуков являются попутные газы нефтепереработки, этиловый спирт и ацетилен. Основные методы получения – полимеризация и поликонденсация. При переработке каучуки превращают в резину. Она характеризуется высокой эластичностью, сопротивлением к истиранию, изгибам, обладает газо- и водонепроницаемостью, высокими электроизоляционными свойствами, стойкостью к агрессивным средам.

Резину получают добавлением к каучуку ряда компонентов (ингредиентов). Затем эту смесь подвергают вулканизации. Вулканизация заключается в образовании мостиков между линейными молекулами каучука и получении трехмерной пространственной молекулярной структуры. Такая структура приводит к повышению термической стойкости и прочности материала, к уменьшению его растворимости и увеличению химической стойкости. Наиболее распространенным вулканизатором является сера, она же определяет и твердость резины. Также вводятся различные наполнители как для улучшения свойств (сажа, цинковые белила, каолин, противостарители), так и для удешевления (мел, тальк).

Затем эту смесь подвергают вулканизации. Вулканизация заключается в образовании мостиков между линейными молекулами каучука и получении трехмерной пространственной молекулярной структуры. Такая структура приводит к повышению термической стойкости и прочности материала, к уменьшению его растворимости и увеличению химической стойкости. Наиболее распространенным вулканизатором является сера, она же определяет и твердость резины. Также вводятся различные наполнители как для улучшения свойств (сажа, цинковые белила, каолин, противостарители), так и для удешевления (мел, тальк).

Резиновые изделия изготавливают: методом шприцевания, штамповкой, литьем под давлением, окунанием моделей в латекс и др. Разделяют резиновые изделия по назначению и условиям эксплуатации.

В химической промышленности наибольшие расходы приходятся на сырье и составляют в среднем 60 – 70 % себестоимости, а на топливо и энергию – около 10 %. Амортизационные отчисления составляют 3 – 4 %, заработная плата основных производственных рабочих колеблется от 3 до 20 % себестоимости продукции и зависит от типа производства.

megaobuchalka.ru

Классификация пластмасс

В зависимости от состава:

- Листовые термопластмассы – винипласт, органическое стекло. Они состоят из смолы, стабилизатора и пластификатора небольшого объема.

- Слоистые пластики – гетинакс, стеклотекстолит, текстолит – пластмасса, в состав которой входят наполнители бумаги или ткани.

- Волокниты – стекловолокна, асбестовые волокна, хлопчатобумажные волокна. Наполнители в этой пластмассе волокнистые.

- Литьевые массы – пластики из смолы, являющейся единственным компонентом в массе.

- Пресс-порошки – пластмасса с порошкообразными наполнителями.

По области применения:

- Теплоизоляционные – применяются в строительстве (пенопласт, поропласт и другие. Это газонаполненная пластмасса).

- Химически стойкие – применяются в промышленности (полиэтилен, винипласт, полипропилен, фторопласт).

- Конструкционные (стеклотекстолит, текстолит и другие).

- Пресс-порошки – пластмасса общего назначения.

В зависимости от связующего материала:

- Эпоксипласты (для связки используются эпоксидные смолы).

- Фенопласты (связующее вещество – фенолформальдегдные смолы).

- Аминопласты (меламинофармальдегидные и мочевиноформальдегидные смолы используются как связующее вещество).

По тому, как связующее вещество реагирует на повышение температуры, пластмассы бывают:

- термореактивными – при нагреве становятся мягкими и плавятся, но после проведения некой химической реакциипластмасса твердеет и становится нерастворимой и неплавкой. Ее нельзя будет использовать повторно, переплавка бесполезна. Такая пластмасса годна как наполнитель при создании пресс-порошков;

- термопластичными – такие пластмассы легко плавятся при нагревании и твердеют при охлаждении. Этот материал можно переплавить и изготовить из него новое изделие, однако его качество будет несколько ниже.

Процесс производства изделий из пластмассы и его особенности

Главная Статьи Особенности процесса производства изделий из плас class=»aligncenter» width=»600″ height=»450″[/img] Изделия из пластмассы пользуются широкой популярностью в быту, сельском хозяйстве, а также в большинстве отраслей промышленности. Для их производства применяется литье под давлением, а сырьем служат полипропилен, полистирол, полиэтилен (низкого и высокого давления) и др. Как правило эти материалы имеют вид гранул, которые в процессе производства превращаются в требуемые пластмассовые изделия.

Если изготавливаются предметы, использование которых не требует особой чистоты, либо которые будут служить дополнительными частями различных устройств, то для них как правило применяется вторичное сырье. В изготовлении изделий для пищевой промышленности используют пищевой полистирол, либо полиэтилен с высокими показателями чистоты.

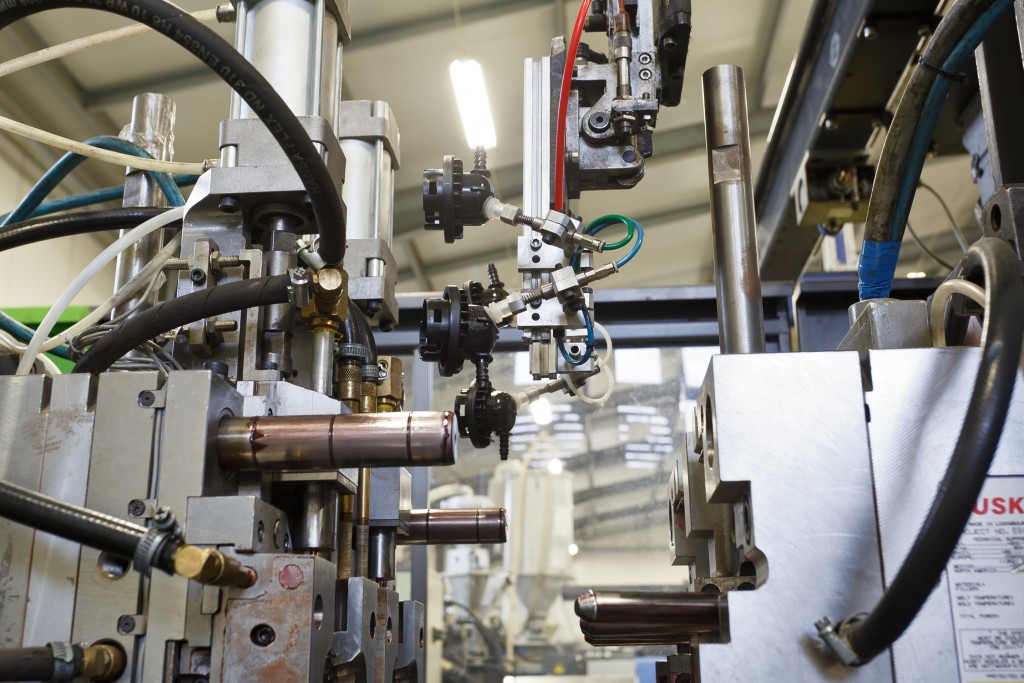

Заводы по производству пластмассовых изделий оснащены специализированным оборудованием. Процесс литья происходит посредством термопласт автоматов, где расплавленная пластмасса перетекает в форму под давлением. Далее она остывает и затвердевает. Продолжительность этих процессов определяется технологическими особенностями. Следующий этап – это обработка (покраска, ультразвуковая сварка и т.д.)

Процесс литья происходит посредством термопласт автоматов, где расплавленная пластмасса перетекает в форму под давлением. Далее она остывает и затвердевает. Продолжительность этих процессов определяется технологическими особенностями. Следующий этап – это обработка (покраска, ультразвуковая сварка и т.д.)

Виды пресс-форм

Изготовление пластмассовых изделий происходит в пресс-формах, которые представляют собой две стальные плиты с пустотами внутри, соответствующими необходимой форме детали. Они также содержат литниковый канал, по которому осуществляется заполнение горячим сырьем. Сами плиты соединяются и фиксируются с помощью зажимов термопласт автомата. После остывания получается изделие в готовом виде.

Возможно два варианта размещения пресс-форм в термопласт автомате:

- Горизонтальное;

- Вертикальное.

Последний вариант используется в процессе изготовления изделий с закладными деталями.

Наиболее простой и распространенный тип пресс-формы – двухплитная конструкция.

Одна из плит является неподвижной (матрица), а вторая – двигается при помощи специального устройства термопласт автомата и играет роль пуансона. По завершении цикла он отодвигается, и изделие извлекается из матрицы.

Одна из плит является неподвижной (матрица), а вторая – двигается при помощи специального устройства термопласт автомата и играет роль пуансона. По завершении цикла он отодвигается, и изделие извлекается из матрицы.Процесс разработки и изготовления пресс-формы достаточно трудоемкий и длительный. От точности соблюдения всех параметров и чистоты обработки будет зависеть качество изделий, изготавливаемых впоследствии. Изготовление пресс-форм происходит с использованием обрабатывающих центров или станков ЧПУ, которые точно и быстро выполняют сверлильные и фрезерные операции.

Большинство предприятий, занимающихся производством пресс-форм, имеют в распоряжении целый ряд станков подобного типа. Практически все операции на них осуществляются без участия человека. В обязанности оператора входит контроль наличия заготовок и соблюдения технологического процесса в целом. На таких предприятиях часто практикуется изготовление пресс-форм под заказ.

www.vladneoplast.ru

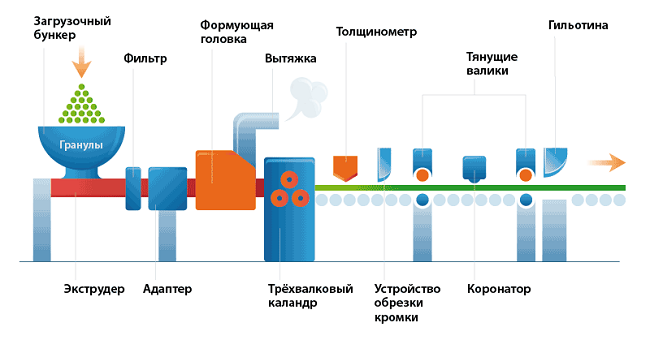

Экструзия

Экструзионное формование применяют для изготовления из термопластов прутков, труб, шлангов, плит, пленок, фасонных профилей (поручней, плинтусов и т. д.). Процесс осуществляется на шнековых прессах непрерывного действия (экструдерах). Литьевая масса подается через загрузочный бункер в обогреваемый цилиндр шнека, подхватывается витками шнека (в свою очередь подогреваемого) и перемещается вдоль цилиндра, подвергаясь перемешиванию и уплотнению. Уплотнение массы достигается уменьшением шага или высоты витков шнека. На выходном конце цилиндра устанавливают фильеру с отверстием, соответствующим форме поперечного сечения изделия. Отформованное изделие, выходящее непрерывным жгутом из фильеры, охлаждается. После затвердевания его режут на куски необходимой длины.

д.). Процесс осуществляется на шнековых прессах непрерывного действия (экструдерах). Литьевая масса подается через загрузочный бункер в обогреваемый цилиндр шнека, подхватывается витками шнека (в свою очередь подогреваемого) и перемещается вдоль цилиндра, подвергаясь перемешиванию и уплотнению. Уплотнение массы достигается уменьшением шага или высоты витков шнека. На выходном конце цилиндра устанавливают фильеру с отверстием, соответствующим форме поперечного сечения изделия. Отформованное изделие, выходящее непрерывным жгутом из фильеры, охлаждается. После затвердевания его режут на куски необходимой длины.

В последнее время для подогрева литьевой массы используют тепло, возникающее в результате трения массы о стенки цилиндра и витки шнека («адиабатическое экструдирование»). При этом методе упрощается конструкция пресса и повышается экономичность процесса.

Метод экструзии широко применяют для нанесения изолирующих оболочек на проводники, кабели и т. д. Проводники, подлежащие покрытию, подаются из бунта через центральное отверстие в шнеке и в фильере обволакиваются литьевой массой.

Для изготовления пленок на выходном конце пресса устанавливают угловую головку. Заготовка выходит из фильеры в виде тонкостенной трубы, поворачивается под углом 90°, раздувается сжатым воздухом до получения стенок необходимой толщины и поступает в клиновидный зазор между двумя бесконечными лентами, где сплющивается. Образующаяся двойная лента подается вытяжными валками на разрезание.

Из труб, получаемых экструзией, изготовляют (методом раздува в формах) пустотелые изделия (флаконы, бутылки, фляги и пр.). Днище изделий заваривают.

Литье пластиковых изделий – особенности технологии

Сегодня в мире более двух третей штучных и серийных изделий изготавливают из различных пластмасс. Вес деталей может быть от десятых долей грамма до нескольких тонн. Ассортимент еще более обширный – от элементов, используемых в микропроцессорной технике, до монолитных конструкций и частей сооружений.

Литье пластиков под давлением является наиболее распространенной и самой эффективной технологией, которая широко применяется в наше время.

Описание технологии и суть литья под давлением

Литье пластиковых изделий под давлением – технология, позволяющая добиться высокой точности получаемых элементов вне зависимости от сложности конфигурации и других конструктивных параметров.

Технологический процесс представляет собой отдельный вид переработки исходного сырья, которое расплавляется до необходимой консистенции и впрыскивается под определенным давлением в специальную пресс-форму, где затем происходит охлаждение состава.

Как происходит сам процесс? Если применить условную схему этапов технологии, то они выглядят примерно так:

- подготовительная стадия. На этом этапе разрабатывается рецептура будущего состава, рассчитываются пропорции материалов, которые будут составлять исходное сырье. В зависимости от свойств, которыми должно будет обладать конечное вещество, состав и массовые доли компонентов будут различаться. На этой стадии происходит добавление красителей, сушка и смешивание всех ингредиентов будущего сырья;

- наладка оборудования.

Специальные автоматы для литья пластика настраиваются операторами, в них вводятся программы литья и происходит закрепление пресс-форм;

Специальные автоматы для литья пластика настраиваются операторами, в них вводятся программы литья и происходит закрепление пресс-форм; - этап загрузки. В это время происходит загрузка в бункеры заранее подготовленного сырья в необходимом объеме для осуществления литья;

- процесс отливки. Прежде, чем сырье сможет поступать в пресс-форму по специальным каналам (литниках), его необходимо нагреть до необходимой температуры. После этого, методом прямого впрыска под давлением масса попадает в форму и быстро ее заполняет;

- завершающий этап. После заполнения формы, пластик начинает остывать. Сначала температура массы снижается в области стенок, а затем и по всему объему. Происходит кристаллизация. Затем готовое изделие извлекается из автомата и проходит дальнейшую механическую обработку, где освобождается от остаточных элементов литья.

Приведенные стадии далеко не полностью описывают подробности, а лишь дают поверхностное представление о том, что такое литье пластиков.

Разновидности литья

На сегодняшний день существует несколько основных методов, в основе которых лежит технология литья под давлением. Каждый из способов отличается конструктивными особенностями оборудования, масштабами и некоторыми технологическими нюансами.

Наиболее распространенными методами с использованием давления являются:

- инжекционный способ. Суть процесса заключается в подаче определенной массы вещества под давлением в 100-200 МПа в специальную форму. Сам процесс занимает считанные секунды. Неоспоримым преимуществом такого способа является возможность получения готовых изделий различной конфигурации с любой толщиной стенок. Метод считается наиболее массовой для мелкосерийного литья и крупных промышленных объемов;

- интрузионный способ. Основное отличие от предыдущего варианта – более низкое давление вещества. Разогретая масса поступает на специальный червячный механизм, при помощи которого попадает в форму. Сам червяк останавливается при полном заполнении необходимого объема, а затем время от времени добавляет массу, компенсируя естественную усадку пластика.

Такой способ применяется для отливки изделий с толстыми стенками, благодаря постепенному заполнению формы. Конфигурация итоговых деталей или узлов должна быть максимально простой;

Такой способ применяется для отливки изделий с толстыми стенками, благодаря постепенному заполнению формы. Конфигурация итоговых деталей или узлов должна быть максимально простой; - инжекционно-газовый способ. Довольно новый метод, который еще полностью не изучен. Суть процесса состоит в том, что, как и при стандартом инжектировании под давлением, расплав попадает в форму. Только в данном случае она заполняется на 75-80%. Затем через специальные сопла внутрь попадает смесь газов (углекислый газ и азот). Подача может совершаться один раз или несколько, в зависимости от конкретного процесса и сложности получаемой детали. Благодаря воздействию смеси газов, разогретая пластическая масса более тщательно заполняет все конструктивные углубления в пресс-форме. После этого, газ удаляется через специальные каналы, а на место образовавшихся пустот впрыскивается дополнительная доза вещества. Преимуществами этого метода является снижение брака и существенных дефектов почти на 30%. Из недостатков стоит отметить очень сложное и дорогостоящее оборудование, точные расчеты всех процессов и тщательный контроль над всей процедурой;

- комбинированный способ.

Его еще называют методом многокомпонентного литья. Несмотря на сложность и дороговизну, это единственный метод, при помощи которого можно получить детали с разделением по цветовой гамме или конструкции, изготовленные из различных полимеров – сердцевина детали будет из одного материала, а оболочка (периферийная часть) из другого.

Его еще называют методом многокомпонентного литья. Несмотря на сложность и дороговизну, это единственный метод, при помощи которого можно получить детали с разделением по цветовой гамме или конструкции, изготовленные из различных полимеров – сердцевина детали будет из одного материала, а оболочка (периферийная часть) из другого.

Существуют и другие способы отливки пластиков при помощи давления, которые считают гибридными вариантами, полученные благодаря совмещению основных технологий.

Сегодня процессы литья могут быть полностью автоматизированы, но нередко встречаются линии с дополнительным использованием ручного труда – добавление в бункеры сырья, контроль над технологическим процессом отливки, извлечение готовых деталей из форм и их последующая обработка. Как правило, все крупные компании, выпускающие несколько однотипных деталей большими тиражами, имеют полностью автоматизированные линии производства с минимальным вмешательством человека.

Что использовалось до пластика?

Было и есть много других предметов, которые можно использовать вместо пластика. До изобретения пластика люди использовали дерево, металл, стекло, керамику и кожу. Также использовалась смола с деревьев. Резина также обычно использовалась вместо пластмассы.

До изобретения пластика люди использовали дерево, металл, стекло, керамику и кожу. Также использовалась смола с деревьев. Резина также обычно использовалась вместо пластмассы.

Заключение

Хотя мы признаем, что изобретение пластика произвело революцию во многих отраслях промышленности, оно также поразило нашу планету. Существует много альтернатив пластику, которые можно использовать в нашей повседневной жизни.

Чтобы распространить важность переработки и избавления наших полигонов и океанов от пластика, Пластиковые коллекторы сделать все возможное, чтобы повысить важность утилизации, а также компенсировать их усилия. Это растущий коллектив энергичных и трудолюбивых людей по всему миру. Plastic Collectors стремится создать мир, свободный от пластика, мотивируя людей перерабатывать пластик и выплачивать им вознаграждение. Нажмите знать, как вы можете присоединиться к делу.

Технология литья пластика под давлением: просто о сложном

Литье пластмасс под давлением – это технологический процесс изготовления изделий, при котором жидкий пластик впрыскивается под давлением в металлическую пресс форму, равномерно распределяется по ней и застывает. Это самый распространенный метод крупносерийного изготовления пластиковых изделий. Процесс литья под давлением требует сложного оборудования и серьезной технической подготовки. Однако под контролем опытных специалистов затраты оправдывают себя, и на выходе получается изделие отличного качества.

Это самый распространенный метод крупносерийного изготовления пластиковых изделий. Процесс литья под давлением требует сложного оборудования и серьезной технической подготовки. Однако под контролем опытных специалистов затраты оправдывают себя, и на выходе получается изделие отличного качества.

Сферы применения технологии литья под давлением

При помощи данного метода можно произвести практически любое пластиковое изделие. При этом нет никаких ограничений по величине или количестве деталей. Вот неполный список того, что можно произвести при помощи технологи литья под давлением:

- корпуса для радиоэлектронного оборудования;

- комплектующие автомобилестроения;

- пластиковые крышки и колпачки;

- корпуса для медицинского оборудования;

- детали бытовых приборов;

- детские игрушки;

- пластиковые упаковки и т.д.

Преимущества использования технологии литья пластика под давлением

Многие производители выбирают более дешевый способ производства — литье в силиконовую форму. Однако часто такой выбор приносит еще большие денежные затраты и не гарантирует отличное качество.

Однако часто такой выбор приносит еще большие денежные затраты и не гарантирует отличное качество.

Почему при изготовлении крупных партий рекомендуется выбирать именно литье под давлением?

- Высокая точность готового изделия. Подача жидкого пластика под давлением позволяет ему равномерно распределиться по форме, заполняя даже самые мелкие отверстия.

- Возможность получения детали любой сложности, в т.ч. с очень тонкими стенками. Для производства изделий изготавливается металлическая пресс-форма, конструкция которой учитывает все мелкие детали будущего изделия. В результате можно получить как простое, так и очень сложное изделие, с множеством отверстий и изгибов.

- Минимальная потребность в механической обработке изделия. Чаще всего, готовый продукт не требует никакой обработки. Исключения составляют очень сложные изделия, однако и в этом случае доработки минимальны.

- Неограниченное количествоготовых изделий.

Металлическая пресс-форма, которая создается перед производством, прослужит очень долго, с ее помощью можно изготовить любое количество изделий.

Металлическая пресс-форма, которая создается перед производством, прослужит очень долго, с ее помощью можно изготовить любое количество изделий. - Невысокая стоимость при условии изготовления крупной партии. Чем больше изделий будет изготовлено, тем дешевле будет стоимость одного экземпляра. Т.к. основной бюджет расходуется на этапе подготовительных работ, которые производятся всего один раз.

Вместе с тем, технология литья под давлением имеет свои недостатки: высокая стоимость подготовительных работ, и, соответственно, нерентабельность изготовления изделия в одном экземпляре или мелкой партии.

Основные этапы производства изделия методом литья под давлением

Процесс изготовление изделий из пластмассы методом литья под давлением включает в себя несколько этапов, которые можно разделить на две группы: подготовительные работы и непосредственно литье. Рассмотрим эти этапы чуть подробнее.

Подготовительные работы

- Создание 3D–модели будущего изделия.

Создать 3\D\-модель можно по чертежам, описанию или фотографии. Трехмерное моделирование осуществляется в специальной программе опытным специалистом.

Создать 3\D\-модель можно по чертежам, описанию или фотографии. Трехмерное моделирование осуществляется в специальной программе опытным специалистом. - Изготовление прототипа. После того, как создана и утверждена 3D-модель, можно создать прототип, т.е. образец будущего изделия. Чаще всего это делается при помощи 3D-печати. Прототип необходим для того, чтобы оценить и протестировать будущее изделие. Если были обнаружены какие-либо неточности, необходимо вернуться на первый этап и доработать 3D-модель.

- Проектирование пресс-формы. Данный процесс осуществляется на основе 3D-модели будущего изделия. При проектировании важно учесть все мельчайшие детали и тонкости.

- Изготовление пресс-формы. Готовая 3D-модель разбивается на несколько частей. Каждая часть изготавливается отдельно, после чего они собираются в пресс-форму.

- Тестовая отливка. Далее с помощью готовой пресс-формы изготавливается первый экземпляр, который тщательно изучается и тестируется.

Если были обнаружены неточности или изъяны, пресс-форма дорабатывается.

Если были обнаружены неточности или изъяны, пресс-форма дорабатывается.

Подготовительные работы длятся от нескольких недель до нескольких месяцев. Однако это важный этап, на котором не стоит спешить, т.к. именно от него зависит качество будущих изделий.

Процесс литья под давлением

- Подача пластика в пресс-форму под давлением. Разогретый пластик подается в пресс-форму под высоким давлением.

- Равномерное распределение пластика по пресс форме. За счет давления пластик равномерно распределяется по форме заполняя даже небольшие отверстия.

- Охлаждение пресс-формы и затвердевание пластика. Время охлаждения зависит от нескольких параметров: типа пластика, температуры пресс-формы и т.д. Для небольших изделий это, как правило, несколько секунд.

- Выдача готового изделия. После того, как форма остыла, она размыкается для выдачи готового изделия.

Стоимость изготовления изделия методом литья под давлением

Как правило, изготовление изделий данным способом требует серьезных финансовых вложений на этапе подготовительных работ. Однако чем больше штук будет произведено в будущем, тем меньше стоимость одного изделия. При этом качество остается высоким.

Цена производства рассчитывается индивидуально, исходя их всех особенностей изделия. От чего может зависеть конечная стоимость

- Сложность изделия. Чем она выше, тем дороже будет пресс-форма, и соответственно, каждое изделие.

- Тип пластика. Материал подбирается исходя из требований к конечному изделию.

- Количество штук в партии. Чем их больше, тем дешевле каждое изделие, и др. значимые факторы.

Пример расчета стоимости для изготовления пластикового корпуса

Недавно компания KLONA выполняла заказ по производству пластиковых корпусов. Необходимый тираж 50000 штук.

Необходимый тираж 50000 штук.

После всех расчетов мы установили, что стоимость изготовления пресс-формы будет составлять 90000 грн. При этом цена одного экземпляра — 6 грн. (без учета подготовительных работ).

Таким образом, себестоимость одного изделия: 7,8 грн. Однако если заказчику в будущем будет необходимо произвести такие же изделия, цена будет ниже, т.к. нет необходимости проводить подготовительные работы.

В результате мы получили корпуса отличного качества по приемлемой цене.

Если у вас возникла необходимость изготовить пластиковые изделия, обратитесь в компанию КЛОНА. Мы подскажем вам оптимальный способ производства и поддержим на всех это этапах.

Контактная информация:

+38 (044) 338 88 02

Технология обработки пластмасс • инновации и новости • BulkInside

ПОДПИСАТЬСЯ НА НАШУ ЭЛЕКТРОННУЮ РАССЫЛКУ

Получите обширную информацию о специалистах по обработке сухих материалов, которые покупают, обслуживают, управляют или эксплуатируют оборудование, доставляемое на ваш почтовый ящик (это бесплатно!) .

Регистрируясь в нашем списке, вы соглашаетесь с нашими Положениями и условиями. Мы выпускаем два электронных бюллетеня каждую неделю, еженедельный электронный бюллетень (выходит каждый вторник) с общими новостями отрасли и один бюллетень «Рынок/электронный продукт» (выходит каждый четверг), посвященный конкретному рынку или технологии.

Партнеры

Hense Wägetechnik GmbH

Техника взвешивания является одним из важнейших факторов бесперебойной работы ваших производственных процессов и высокого качества продукции. Подробнее ➜

BFM® Global Ltd.

BFM® Global производит ряд запатентованных и защищенных (2006 г.) соединителей, патрубков, крышек, заглушек, заглушек и загрузчиков мешков, которые помогают преобразовать традиционную производственную среду. Подробнее ➜

PerMix

Ленточные смесители PerMix, струговые смесители, лопастные смесители, сигма-смесители и другие смесители разработаны для обеспечения высокой производительности, но при этом рассчитаны на любой бюджет. Подробнее ➜

Подробнее ➜

IEP Technologies

Уже более 60 лет мы предоставляем решения по защите, которые могут подавлять, изолировать и вентилировать взрывы горючей пыли или паров в обрабатывающей промышленности. Подробнее ➜

Dec Group

Ведущий мировой поставщик систем обработки порошков и технологий сдерживания процессов для фармацевтической, химической, пищевой и косметической промышленности. Подробнее ➜

REMBE® GmbH Safety + Control

Компания REMBE® специализируется на взрывозащите и сбросе давления. Он обеспечивает клиентов во всех отраслях промышленности системами безопасности для их заводов и оборудования. Подробнее ➜

Flexicon Corporation

Оборудование Flexicon обеспечивает беспыльную транспортировку, кондиционирование, разгрузку, наполнение, разгрузку и/или взвешивание порошкообразных и сыпучих материалов. Подробнее ➜

ООО «Гидроникс»

Hydronix — ведущий мировой производитель цифровых микроволновых датчиков влажности для различных отраслей промышленности. Подробнее ➜

Подробнее ➜

DMN-WESTINGHOUSE

Производитель поворотных клапанов, отводных клапанов и других сопутствующих компонентов для отрасли обработки сыпучих материалов более 45 лет. Подробнее ➜

WAMGROUP S.p.A.

WAMGROUP® является мировым лидером на рынке шнековых конвейеров и занимает лидирующие позиции в каждой из своих линеек продукции в области обработки и обработки сыпучих материалов. Подробнее ➜

Корпорация HammerTek

Отклоняющие отводы Smart Elbow® предотвращают удар материала о стенку отвода, предотвращая: абразивный износ, деградацию и отложения, связанные с нагревом, и пластиковые стримеры. Подробнее ➜

Spiroflow Ltd

Spiroflow, мировой лидер в области обработки порошков и сухих веществ, а также развивающийся лидер в области интеграции систем управления. Подробнее ➜

Восточные инструменты

Компания Eastern Instruments разрабатывает и производит различные устройства для измерения и контроля потока промышленных сыпучих материалов. Подробнее ➜

Подробнее ➜

Solimar Pneumatics

Solimar Pneumatics является ведущим разработчиком и поставщиком систем аэрации и инженерных компонентов для отрасли обработки сыпучих материалов. Подробнее ➜

Polimak

Решения для обработки, транспортировки, хранения, подачи, дозирования, выгрузки, наполнения сыпучих материалов от отдельного оборудования до комплексных систем «под ключ». Подробнее ➜

EXEN Corporation

EXEN предлагает лучшее решение проблем с засорением с помощью пневматического молотка «Air Knocker» и широкого спектра устройств для улучшения потока. Подробнее ➜

Ньюсон Гейл

Ньюсон Гейл; Производители оборудования для статического контроля и решений для взрывозащиты опасных зон в промышленных процессах. Подробнее ➜

Dinnissen Process Technology

“ Нам доверяют лучшие » Компания Dinnissen стала мировым лидером в области технологических процессов в области порошков, частиц и гранул. Подробнее ➜

Подробнее ➜

Hethon

Ускорьте свой бизнес. Hethon является мировым специалистом в области дозирования порошков и жидкостей, особенно трудно дозируемых веществ. Подробнее ➜

VAC-U-MAX

Системы автоматизации процессов для передачи сыпучих материалов от поступления к процессу и системы промышленной вакуумной очистки для извлечения больших объемов многих материалов. Подробнее ➜

Spec Engineering

Предоставление индивидуальных инженерных решений и новейших технологий производителям продуктов питания, напитков, пластмасс и химической промышленности. Подробнее ➜

Kason Corporation

Kason Corporation занимается решением самых сложных проблем просеивания, сушки и охлаждения, уделяя первостепенное внимание качеству, безопасности и надежности. Подробнее ➜

Интерцем Инжиниринг ГмбХ

Intercem Engineering GmbH специализируется на разработке индивидуальных решений для комплексных новых проектов заводов по измельчению цемента, а также модернизации существующих заводов. Подробнее ➜

Подробнее ➜

Thayer Scale

Thayer Scale — ведущий мировой производитель оборудования для непрерывного взвешивания и подачи сыпучих материалов в самых разных отраслях промышленности. Подробнее ➜

Мансон Машинери Компани, Инк.

Ведущий мировой производитель оборудования для смешивания, смешивания и измельчения сыпучих пищевых, молочных, пищевых, фармацевтических и химических продуктов. Подробнее ➜

Coperion & Coperion K-Tron

Coperion & Coperion K-Tron поставляет оборудование и системы, такие как экструдеры, питатели, пневмотранспорт и компоненты. Подробнее ➜

Jenike & Johanson

Jenike & Johanson — ведущая мировая компания в области технологий обработки, обработки и хранения порошкообразных и сыпучих материалов. Подробнее ➜

Acmon Systems

Acmon Systems — инжиниринговая компания, специализирующаяся в области обработки сыпучих материалов и инженерных решений в широком спектре отраслей промышленности уже более 30 лет. Подробнее ➜

Подробнее ➜

Progressive Products, Inc

Оптимизирует системы пневмотранспорта за счет сокращения отходов и затрат, минимизации времени простоя и повышения производительности за счет высокопроизводительных компонентов. Подробнее ➜

О нас

С 2010 года мы предоставляем промышленным специалистам последние инновации, тематические исследования и наиболее полное руководство по оборудованию для обработки твердых тел на различных рынках.

Навигация по сайту

Предстоящие события

Реклама у нас

Следуйте за нами

Facebook-f Linkedin-in RSS Твиттер YouTube

© BulkInside 2022

Политика конфиденциальности и условия использования | Отказ от ответственности

Каковы процессы производства пластмасс?

D W Plastics Ltd является производителем изделий для экструзии термопластов, но существует множество различных процессов производства пластмасс.

Свяжитесь с нами

Наиболее распространенные способы:

- Пластиковый профиль

- Литье под давлением

- Ротационное формование

- Экструзия пластмасс и литье под давлением с раздувом

- Вакуумное литье

- Термоформование и вакуумное формование

- Прессование

Каковы основные различия между процессами производства пластмасс? Вот очень краткое сравнение:

Экструзия пластика | В процессе экструзии пластика порошок или гранулы пластика подаются в экструзионную машину через бункер. Полимер нагревается внутри цилиндра при контролируемой температуре, и шнек проталкивает расплавленный пластик через металлическую головку, которая затем охлаждается, чтобы придать пластику фиксированную непрерывную форму, в то время как он непрерывно вытягивается и принимает окончательную форму. Изделие можно обрезать или обрезать до нужной длины. Это один из самых распространенных способов изготовления пластиковых изделий. Процесс экструзии пластика хорошо подходит для крупносерийного производства широкого ассортимента продукции, включая трубы, строительные изделия, такие как вентиляция, дверные и оконные рамы и уплотнения. Это один из самых распространенных способов изготовления пластиковых изделий. Процесс экструзии пластика хорошо подходит для крупносерийного производства широкого ассортимента продукции, включая трубы, строительные изделия, такие как вентиляция, дверные и оконные рамы и уплотнения. |

Литье под давлением | Бункер подает пластиковый полимер в нагретую бочку и шнек. Шнек плавит пластик и впрыскивает жидкий полимер в разъемную пресс-форму с регулируемой температурой, которая создает форму продукта. Литье под давлением используется для крупносерийного производства, и многие компоненты могут быть изготовлены за короткий промежуток времени, от крошечных деталей до крупных компонентов, таких как автомобильные бамперы и контейнеры. В отличие от процесса экструзии, расплавленный пластик вдавливается в головку для придания ему окончательной формы. |

Экструзия и литье под давлением с раздувом | Очень похоже на процессы экструзии пластика и литья под давлением, но давление воздуха вынуждает полый пластик расширяться в форму или экструзионную форму, оставляя внутреннюю часть объекта полым. Этот процесс используется для массового производства недорогих контейнеров, таких как бутылки, чашки и мензурки. Этот процесс используется для массового производства недорогих контейнеров, таких как бутылки, чашки и мензурки. |

Пластик Ротационное формование | Второй вариант изготовления полых изделий из пластика. Во время процесса пластиковый полимер помещается в форму перед нагревом. Закрытая форма входит в печь и вращается, что позволяет пластиковому полимеру равномерно покрывать всю внутреннюю часть формы. Тепло плавит пластик в один слой, который соответствует форме полости формы, оставляя внутреннюю часть конечного продукта полым. Струя воды охлаждает форму, продолжая вращаться, что приводит к затвердеванию полимера. Вращение останавливается, форма открывается, и пластиковая часть удаляется. Подходит для коротких, экономичных производственных циклов и не подходит для прецизионной штамповки из-за отделки детали. Он идеально подходит для изготовления больших, сложных форм с одинаковой толщиной стенок, например большие резервуары для хранения воды, химикатов и топлива, ящики, холодильники, корзины, тумбы, каноэ, игрушки и оборудование для игровых площадок. |

Вакуумное литье | Способ изготовления небольших функциональных пластиковых деталей, особенно высококачественных прототипов, подходящий для мелкосерийного производства. Вакуумное литье — это очень универсальная технология для эластомеров, в которой используется вакуум для втягивания жидкого сырья (например, полиуретановых смол, литого нейлона, воска) в форму. Этот процесс используется, когда захват воздуха представляет собой проблему, если имеются сложные детали или утопленные поверхности, или если материал армирован волокном или проволокой (например, стеклонаполненный нейлон). Сырье заливается в силиконовую форму, состоящую из двух частей, и вакуум сбрасывается. Форма извлекается из камеры, и отливка отверждается в печи. Затем форму удаляют, чтобы высвободить отливку. Плесень можно использовать повторно. |

Термоформование | Процесс включает в себя нагрев предварительно экструдированного пластикового листа при податливой температуре, который затем вытягивается в форму определенной формы, а затем обрезается для создания требуемого продукта. Машины могут быстро изготавливать тысячи компонентов. Примерами продукции являются одноразовые стаканчики, контейнеры, крышки, лотки, блистеры, различные изделия для пищевой, медицинской и общей розничной торговли. Упрощенным вариантом термоформования является вакуумное формование пластика. Машины могут быстро изготавливать тысячи компонентов. Примерами продукции являются одноразовые стаканчики, контейнеры, крышки, лотки, блистеры, различные изделия для пищевой, медицинской и общей розничной торговли. Упрощенным вариантом термоформования является вакуумное формование пластика. |

Компрессионное формование | Обычно используется в термореактивных полимерах (необратимо становится жестким при нагревании). Сырье предварительно нагревают и помещают в открытую полость пресс-формы. Форма закрывается крышкой и прикладывается давление, которое вдавливает материал во все области формы. Тепло и давление поддерживают до тех пор, пока материал не затвердеет. После отверждения сформированный продукт можно удалить. Этот метод литья пластмасс регулярно используется при изготовлении автомобильных деталей, таких как капоты, крылья, спойлеры, а также более мелких и сложных деталей. Он также широко используется для производства сэндвич-конструкций, таких как соты или полимерный пенопласт. |

Как выбрать правильный процесс производства пластика?

При выборе процесса производства пластика для вашего продукта необходимо учитывать следующие аспекты:

Характеристики продукта:

Имеет ли ваш продукт сложные внутренние особенности или жесткие требования к допускам? Варианты изготовления могут быть ограничены в зависимости от сложности конструкции продукта или могут потребовать внесения изменений в конструкцию, чтобы сделать ее пригодной для определенных методов производства и сделать их производство экономичным.

Материал:

Подумайте, чему должен противостоять ваш продукт? Несколько факторов определяют идеальный материал для данного приложения. Важно учитывать функциональные и эстетические требования, а также стоимость. Убедитесь, что вы рассмотрели идеальные характеристики для вашего конкретного применения, и сравните их с доступными вариантами в данном производственном процессе.

Объем/стоимость:

Какой общий объем продукции вам требуется? Крупносерийное производство пластмасс часто связано с высокими начальными затратами на оснастку, но продукты могут быть недорогими в расчете на одну деталь. Напротив, процессы с небольшим объемом могут иметь дополнительные затраты на настройку помимо затрат на инструменты, а стоимость одной детали выше из-за более коротких производственных циклов в зависимости от того, какой производственный процесс выбран.

Напротив, процессы с небольшим объемом могут иметь дополнительные затраты на настройку помимо затрат на инструменты, а стоимость одной детали выше из-за более коротких производственных циклов в зависимости от того, какой производственный процесс выбран.

Время выполнения заказа:

Как быстро вам нужно изготовить детали? Некоторые процессы позволяют создавать первые детали в течение 24 часов, в то время как для изготовления инструментов и настройки для некоторых крупносерийных производственных процессов требуется несколько месяцев.

8 секретных методов, используемых в процессе производства пластика

Все мы знаем термин «пластик». Это неотъемлемая часть нашей повседневной жизни, но знаете ли вы, как изготавливаются пластиковые изделия? Пластик состоит из природного органического материала, такого как сырая нефть, целлюлоза, природный газ, уголь и соль, посредством процедуры полимеризации. Эта статья предоставит вам важные знания обо всех основных аспектах, которые вам необходимо знать в отношении операций по производству пластмасс.

В последние несколько десятилетий наблюдается высокий спрос на пластик. Из-за этого чрезмерного спроса пластиковая промышленность ежегодно производит более 300 миллионов тонн пластика. Удивительно, но каждый год люди в мире используют около 500 миллионов одноразовых пластиковых пакетов.

Пластмассовые изделия есть в каждом доме, офисе, больнице и на производстве. Пластиковые характеристики, такие как долговечность, небьющийся материал, портативность и легкий вес, делают его фаворитом среди всех пользователей. Тонны пластиковых предметов производятся для изготовления крышек для бутылок, медицинского оборудования, игрушек, контейнеров, пластиковых пакетов, автомобильных бамперов, бутылок, электроники, упаковки, кухонной утвари и т. д.

Для сборки пластиковых деталей теперь доступны несколько методологий производства пластмасс. Каждый производитель пластика старается выбрать наилучший метод сборки пластика, который соответствует желаемой нише продукта, качеству и стоимости, а также целям компании.

Процесс производства пластика требует эффективного опыта для создания качественной продукции. Квалифицированные операции включают обращение с химикатами, нитью, смазочными материалами, оборудованием, температурой оборудования, управлением запасами и инструментами для литья пластмасс. В нынешних экологических условиях вся пластмассовая промышленность должна работать в соответствии с руководящими принципами качества и устойчивости, установленными государственными органами.

Типы методов, используемых в процессе производства пластмасс

Пластиковые объекты можно создавать с помощью нескольких процедур. Каждая методология имеет уникальные особенности и особенности. Каждый метод имеет разное время выполнения, время цикла, стоимость установки, форму, стоимость за единицу и объем. Некоторые методы требуют больше времени в производстве, некоторые — меньше.

Наиболее популярными и широко используемыми методами являются;

- Выдувное формование

- Обработка с ЧПУ

- Вакуумное формование

- Полимерное литье

- Литье под давлением

- 3D-печать

- Экструзия

- Ротационное формование

Выбор метода изготовления зависит от того, что вы хотите создать? Некоторые методы позволяют производить только одни и те же повторяющиеся индивидуальные пластиковые конструкции, а некоторые методы позволяют создавать отличные и креативные конструкции. Владелец бизнеса может производить как легкие, так и тяжелые продукты.

Владелец бизнеса может производить как легкие, так и тяжелые продукты.

В настоящее время технология 3D-печати считается наиболее эффективным способом производства максимально креативных пластиковых деталей за меньшее время, с минимальными ошибками и отходами. Он строит 3D-дизайн на компьютерах, а его функция прототипирования физических образцов помогает удерживать деньги.

Как человек, интересующийся отраслью, вам необходимо ознакомиться с этими тенденциями и новостями в индустрии пластмасс.

Какой пластик используется в производстве пластмасс?

В основном 92% термопластичных пластмасс используется на рынке пластмасс. Несколько распространенных и специализированных видов пластика используются в процессе производства пластика, упомянутом ниже:

- Кремний

- Полистирол (ПС)

- Полиэтилен (ПЭ)

- Поликарбонат (ПК)

- Полиуретан (ПУ)

- Полиэстер (ПЭС)

- Фенолформальдегид (ПФ)

- Нейлон или полиимиды (ПА)

- Меламиноформальдегид (MF)

- Поливинилхлорид (ПВХ)

- Акрилонитрил-бутадиен-стирол (АБС) и т.

д.

д.

Серия этапов процесса производства пластика

Давайте кратко рассмотрим пошаговую процедуру сборки пластика на заводе;

Добыча сырья

Первым этапом производства пластиковых предметов является извлечение сырья, получаемого из природного газа или очищенной сырой нефти. Бурение производится тяжелой техникой для извлечения сырья из-под земли.

Собранное сырье направляется по трубам для процесса переработки. Для изготовления пеллет из чистого пластика производится нагрев нефти и газа. После этого цепочка из очищенного полиэтилена объединяется, что называется полимеризацией, чтобы получить очищенный пластик.

Настройка и подготовка пресс-форм и принтеров

На следующем этапе подготавливаются пресс-формы в соответствии с желаемым дизайном пластиковых изделий. Настройка инструментов пресс-форм и принтеров является наиболее важным шагом, так как они помогают производить объекты в соответствии со спецификацией. Они регулируются вручную или иногда с помощью робототехники. Нагретый и расплавленный пластик затем впрыскивается в эти формы для придания формы. Важно контролировать температуру нагрева пластика в процессе плавления.

Они регулируются вручную или иногда с помощью робототехники. Нагретый и расплавленный пластик затем впрыскивается в эти формы для придания формы. Важно контролировать температуру нагрева пластика в процессе плавления.

Основная техническая обработка

Этот важный практический этап включает массовое производство деталей с использованием специализированных машин. Основная обработка включает в себя несколько действий в зависимости от того, какой тип методологии используется для сборки пластика;

- Выдувное формование : Нагретая пластиковая трубка выдувается для изготовления полых пластиковых деталей. Он популярен для изготовления пластиковых бутылок, игрушек и автомобильных компонентов.

- Обработка с ЧПУ: ЧПУ означает компьютерное числовое управление. ЧПУ — это субтрактивный процесс, включающий шлифовку, резку, растачивание и сверление твердых пластиковых блоков, стержней и стержней.

- Вакуумное формование: Разнообразие пластиковых форм, формируемых методом вакуумного формования.

При вакуумной формовке пластик нагревают, растягивают по поверхности формы, а затем прикладывают силу вакуума.

При вакуумной формовке пластик нагревают, растягивают по поверхности формы, а затем прикладывают силу вакуума. - Полимерное литье: Смола разжижается при нагревании. Расплавленный каучук заливают в закрытую форму и сгущают при комнатной температуре. После охлаждения отвержденный пластик вынимают из формы.

- Литье под давлением: Расплавленный термопласт заливается в форму и продавливается дробеструйной камерой через винт.

- 3D-печать: Создает трехмерную физическую модель объектов с помощью компьютеризированного принтера.

- Экструзия : Экструзия означает приложение давления или силы к матрице для формирования формы

- Вращательное формование : Вращающиеся пластиковые ящики для полых пластиковых изделий путем вращения по двум осям.

Охлаждение и удаление пластика

После того, как пластиковые детали сформированы, после охлаждения они извлекаются из формы. Твердая часть выбрасывается и отправляется на окончательную обработку.

Таблетки из порошкообразного материала имеют меньшую плотность.

Таблетки из порошкообразного материала имеют меньшую плотность.

Специальные автоматы для литья пластика настраиваются операторами, в них вводятся программы литья и происходит закрепление пресс-форм;

Специальные автоматы для литья пластика настраиваются операторами, в них вводятся программы литья и происходит закрепление пресс-форм; Такой способ применяется для отливки изделий с толстыми стенками, благодаря постепенному заполнению формы. Конфигурация итоговых деталей или узлов должна быть максимально простой;

Такой способ применяется для отливки изделий с толстыми стенками, благодаря постепенному заполнению формы. Конфигурация итоговых деталей или узлов должна быть максимально простой; Его еще называют методом многокомпонентного литья. Несмотря на сложность и дороговизну, это единственный метод, при помощи которого можно получить детали с разделением по цветовой гамме или конструкции, изготовленные из различных полимеров – сердцевина детали будет из одного материала, а оболочка (периферийная часть) из другого.

Его еще называют методом многокомпонентного литья. Несмотря на сложность и дороговизну, это единственный метод, при помощи которого можно получить детали с разделением по цветовой гамме или конструкции, изготовленные из различных полимеров – сердцевина детали будет из одного материала, а оболочка (периферийная часть) из другого. Металлическая пресс-форма, которая создается перед производством, прослужит очень долго, с ее помощью можно изготовить любое количество изделий.

Металлическая пресс-форма, которая создается перед производством, прослужит очень долго, с ее помощью можно изготовить любое количество изделий. Создать 3\D\-модель можно по чертежам, описанию или фотографии. Трехмерное моделирование осуществляется в специальной программе опытным специалистом.

Создать 3\D\-модель можно по чертежам, описанию или фотографии. Трехмерное моделирование осуществляется в специальной программе опытным специалистом. Если были обнаружены неточности или изъяны, пресс-форма дорабатывается.

Если были обнаружены неточности или изъяны, пресс-форма дорабатывается. д.

д. При вакуумной формовке пластик нагревают, растягивают по поверхности формы, а затем прикладывают силу вакуума.

При вакуумной формовке пластик нагревают, растягивают по поверхности формы, а затем прикладывают силу вакуума.