Основы производства кожаной обуви

Все операции обувного производства можно объединить в шесть групп: 1) раскрой обувных материалов; 2) предварительная обработка деталей обуви перед их скреплением; 3) сборка заготовки; 4) формование заготовки; 5) прикрепление низа обуви; 6) заключительная отделка обуви.

Раскрой обувных материалов. Перед раскроем проверяют соответствие сортности и деформационно-прочностных свойств обувных материалов требованиям нормативных документов. Натуральные кожи раскраивают на детали каждую в отдельности; это связано с наличием дефектов (различных по виду, размеру и месту расположения на коже) и с неоднородностью свойств кожи по площади, в продольном и поперечном направлениях. Ответственные детали выкраивают из чепрака. Для искусственных и синтетических кож, текстильных и трикотажных материалов применяют многослойный раскрой. Долевое направление наружных деталей должно соответствовать направлению наименьшей тягучести (продольному направлению — в кожах, основе — в тканях и искусственных кожах на тканевой основе).

Предварительная обработка деталей. Обработка деталей низа включает общие и специальные операции. К общим относят:

1) выравнивание деталей низа по толщине;

2) клеймение — нанесение маркировки, предусмотренной ГОСТ 7296-81;

3) формование.

Подошвам и основным стелькам придают профиль следа колодки, жестким задникам и подноскам — форму пяточной и носочной части колодки. До формования детали низа подвергают специальным обработкам, которые зависят от вида детали, материала и метода крепления низа. Специальная обработка основных стелек включает дублирование тонких стелек с полустелькой для их упрочнения, соединение стельки с теленком, утонение стельки в пучках для увеличения гибкости обуви, получение натуральной или искусственной губы в стельках для обуви рантового метода крепления. Специальная обработка подошв включает соединение подошву с обводкой, подложкой или подметкой, утонение крокульной части подошвы, фрезерование уреза подошв и каблуков из натуральной кожи и резины; взъерошивание подошв клеевого крепления с изнаночной стороны, промазывание их клеем и подсушивание.

Предварительная обработка деталей верха осуществляется одновременно с пошивом

(сборкой) заготовки. Она включает клеймение в соответствии с ГОСТ 7296-81,

спускание краев деталей, отделку видимых краев, дублирование наружных деталей верха с межподкладкой, украшение деталей. Спускание или утонение проводится для всех краев деталей верха, кроме затяжной кромки заготовки, идущей под загибку при формовании обуви. В результате спускания краев при сострачивании деталей не образуются грубые толстые швы. Видимые края деталей загибают, окрашивают, подвергают горячему формованию или обжигу, окантовывают для улучшения внешнего вида обуви и повышения прочности швов соединения деталей заготовки. Дублирование наружных деталей верха с межподкладкой проводят с целью упрочнения деталей верха и повышения формоустойчивости верха обуви.

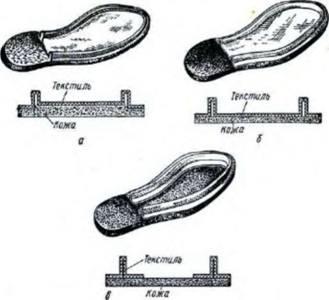

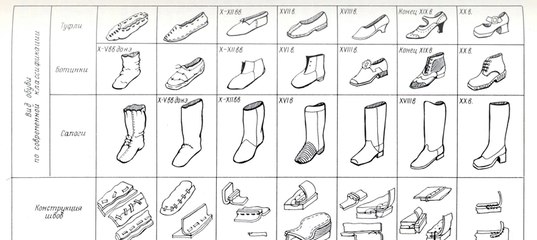

Сборка (или пошив) заготовки. Заготовка — это комплект наружных, внутренних и промежуточных мягких деталей верха обуви, скрепленных между собой. Детали заготовки сшивают ниточными швами, склеивают, сваривают токами высокой частоты (ТВЧ). ТВЧ сваривают детали из искусственных и синтетических кож. Склеивают наружные детали верха с межподкладкой (дублирование). Сшивают детали настрочным, тачным, переметочным и выворотным швами (рис.).

Рис. Заготовочные швы:

а — настрочной; б — тачной; в — переметочный; г — выворотный

Настрочным швом скрепляют носок с союзкой, союзку с берцами и задинками, перед с голенищем. Тачным и переметочным швами сшивают голенища, задние края берцев и задинок. Переметочный шов менее прочный, чем тачный, поэтому его укрепляют задним наружным ремнем. Выворотным швом сшивают наружные детали верха с подкладкой по верхнему краю заготовки.

Формование заготовки — придание заготовке формы и размеров колодки, которые должны сохраняться и после снятия обуви с колодки, при ее хранении и носке. Различают три способа формования: 1) обтяжно-затяжной; 2) беззатяжной; 3) комбинированный.

Различают три способа формования: 1) обтяжно-затяжной; 2) беззатяжной; 3) комбинированный.

Обтяжно-затяжной называют способом внешнего формования, так как растягивающие усилия прилагаются к заготовке извне (с помощью клещей или пластин обтяжно-затяжной машины). Обувь внешнего формования имеет высокую формоустойчивость, поэтому его широко используют для формования обуви.

При беззатяжном способе формования растягивающие усилия прилагаются к заготовке изнутри (за счет раздвижения колодки). Поэтому его назвали способом внутреннего формования. Способ менее трудоемкий и материалоемкий, чем обтяжно-затяжной, однако применяется для узкого ассортимента обуви (домашней, легкой, летней) из-за ее низкой формоустойчивости.

Комбинированный способ формования является комбинацией первых двух.

Окончательное закрепление формы и размеров обуви осуществляется в процессе ее влажно-тепловой обработки и сушки на колодке.

Прикрепление низа обуви. Все методы крепления деталей низа обуви к заготовке верха можно разделить на 4 группы: 1) шпилечные, 2) ниточные, 3) химические, 4) комбинированные (рис. ).

).

Рис. Методы крепления низа обуви:

а — гвоздевой; б — прошивной; в — сандальный; г — доппедьный; д — рантовый; е — рантопрошивной; ж — парко; з — выворотный; и — клеевой;

к — горячей вулканизации; л — рантово-клеевой; м — строчечно-клеевой;

1 — заготовка; 2 — стелька; 3 — простилка; 4 — подошва; 5 — подложка;

6 — гоздь; 7 — ниточный шов; 8 — мягкая стелька

Шпилечные методы представлены двумя: винтовым и гвоздевым. Их используют для изготовления производственной обуви, обуви для армии и флота, реже повседневной. Обувь тяжелая, жесткая, негибкая, крепление обеспечивает ей высокую прочность, водостойкость, надежность.

К ниточным методам крепления относят рантовый, сандальный, доппельный, метод парко, прошивной, рантопрошивной, бортовой, выворотный, втачный и другие. Подошву скрепляют с заготовкой с помощью одно- и двухниточных швов. Используют капроновые, нейлоновые, реже льняные нитки. Обувь ниточных методов крепления более легкая, мягкая, гибкая, гигиеничная, но менее прочная и надежная, чем винтовая и гвоздевая.

При рантовом методе подошву прикрепляют к заготовке и основной стельке через рант, применяют рантовую стельку с губой. Внешние отличительные признаки — наличие ранта, отсутствие крепителей на поверхности основной стельки в носочно-пучковой и геленочной части. Рантовая обувь самая надежная, теплозащитная и ремонтопригодная в сравнении с обувью других ниточных методов. Но из-за повышенной трудоемкости рантовый метод применяется ограниченно для изготовления мужской и женской обуви, повседневной и модельной, летней и утепленной.

Сандальный метод применяют для изготовления сандалий. Отличительные признаки — отсутствие подкладки и основной стельки, мягкие носки, затяжная кромка заготовки отгибается наружу и выходит в урез подошвы, наличие накладного ранта, подошвенный шов скрепляет подошву, затяжную кромку заготовки и накладной рант.

Доппельный (полусандальный) метод отличается от сандального наличием стельки и подкладки, нижний край которой загибают и прикрепляют к стельке; обувь менее гибкая, но более надежная в носке и меньше деформируется при увлажнении и высушивании. Выпускают летнюю и утепленную обувь для детей и взрослых.

Метод парко разработан на обувной фабрике «Парижская Коммуна». Его особенность состоит в том, что рант пришивают к затяжной кромке заготовки еще до ее формования, после чего заготовку формуют, затем подошву пришивают к ранту. Этим методом изготавливают детскую обувь. Внешне она похожа на рантовую. Но если сильно отжать верх от ранта, можно увидеть ниточный шов, скрепляющий рант с заготовкой. Метод парко имеет три разновидности. В обуви парко I отсутствует основная стелька; вынув из обуви вкладную стельку можно увидеть шов, скрепляющий рант с заготовкой. В обуви парко II (рант доходит до каблука) и парко III (рант круговой) нижний край заготовки и рант, пришитый к нему, скрепляют с основной стелькой тексами (маленькими гвоздиками), которые видны на стельке внутри обуви.

Прошивной метод отличается наличием сквозного ниточного шва на подошве и стельке, отсутствием ранта, его применяют для изготовления спортивной, домашней и дорожной обуви.

Рантопрошивной метод. Применяют обычную стельку без губы. Рант пришивают к заготовке и стельке сквозным швом, затем к ранту пришивают подошву. Этот метод менее трудоемкий и материалоемкий, чем рантовый. Однако обувь уступает рантовой по надежности и удобству; ее легко отличить по наличию шва на стельке.

Бортовой метод отличается тем, что используется подошва с бортиком, и шов, скрепляющий подошву с заготовкой, располагается выше грани следа. Обувь легкая, гибкая, удобна в носке. Выпускают опанки, туфли и полуботинки летнего и весенне-осеннего назначения.

Выворотным методом изготавливают чувяки, туфли комнатные и дорожные. Они не имеют основной стельки, подошва кожаная или войлочная. Подошву подрезают с бахтармы на расстоянии 12-14 мм от края по всему периметру — получают губу. Заготовку выворачивают на изнанку, и затяжную кромку сшивают с губой. После скрепления обувь выворачивают на лицевую сторону, внутрь обуви вкладывают картонную стельку, обклеенную тканью. Обувь легкая, мягкая, гибкая.

Они не имеют основной стельки, подошва кожаная или войлочная. Подошву подрезают с бахтармы на расстоянии 12-14 мм от края по всему периметру — получают губу. Заготовку выворачивают на изнанку, и затяжную кромку сшивают с губой. После скрепления обувь выворачивают на лицевую сторону, внутрь обуви вкладывают картонную стельку, обклеенную тканью. Обувь легкая, мягкая, гибкая.

Втачным методом изготавливают пинетки (обувь для новорожденных) и чешки. Для подошвы используют мягкие кожи для верха обуви и подкладки, фетр, ткани, трикотажные полотна. Подошву с заготовкой соединяют тачным швом. В обуви отсутствует основная стелька, жесткие задники и подноски. Это легкая, мягкая, гибкая обувь.

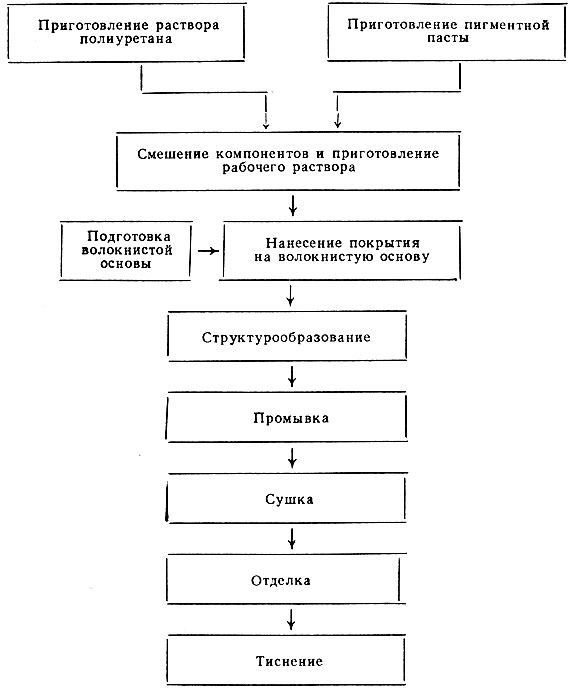

К химическим методам крепления относят клеевой, метод горячей вулканизации, литьевой.

Наиболее широко применяют клеевой метод. Подошву прикрепляют к заготовке клеем. Применяют наиритовый, перхлорвиниловый, нитроцеллюлозный, полиуретановый и др. клеи. Достоинство этого метода — в его универсальности. Им можно изготовить обувь любого целевого назначения (повседневную, модельную, спортивную, домашнюю), разного сезонного и поло-возрастного назначения, из различных материалов. Прочность клеевого крепления не зависит от толщины скрепляемых деталей. Обувь легкая и гибкая, имеет низкую материалоемкость, проста в исполнении. Конечно, она менее надежна, чем обувь гвоздевого крепления; ее гигиенические свойства ниже по сравнению с обувью ниточных методов.

Им можно изготовить обувь любого целевого назначения (повседневную, модельную, спортивную, домашнюю), разного сезонного и поло-возрастного назначения, из различных материалов. Прочность клеевого крепления не зависит от толщины скрепляемых деталей. Обувь легкая и гибкая, имеет низкую материалоемкость, проста в исполнении. Конечно, она менее надежна, чем обувь гвоздевого крепления; ее гигиенические свойства ниже по сравнению с обувью ниточных методов.

Метод горячей вулканизации позволяет получить очень прочное, герметичное соединение подошвы с заготовкой. Обувь отличается высокими влагозащитными свойствами, надежностью в носке. Материалы для верха обуви должны быть термостойкими. Для подошвы и каблука используют резины. Выпускают повседневную обувь (летнюю и утепленную), домашнюю и производственную. Для модельной обуви не применяют. Метод горячей вулканизации имеет две разновидности: прессовую и котловую вулканизацию. В первом случае, формование подошвы, ее вулканизация и прикрепление к заготовке осуществляются в одной пресс-форме. Обувь прессовой вулканизации можно отличить по наличию следов выпрессовок от стыка полуматриц пресс-формы в носочной и пяточной частях подошвы, а также по фирменному знаку обувной фабрики на геленочной части подошвы с ходовой стороны. В случае котловой вулканизации, детали из сырой резиновой смеси (подошву, каблук, обсоюзку и другие) сначала приклеивают к заготовке. Затем проводят вулканизацию в специальных котлах. Обувь котловой вулканизации можно распознать по резиновым деталям, наклеенным на детали верха.

Обувь прессовой вулканизации можно отличить по наличию следов выпрессовок от стыка полуматриц пресс-формы в носочной и пяточной частях подошвы, а также по фирменному знаку обувной фабрики на геленочной части подошвы с ходовой стороны. В случае котловой вулканизации, детали из сырой резиновой смеси (подошву, каблук, обсоюзку и другие) сначала приклеивают к заготовке. Затем проводят вулканизацию в специальных котлах. Обувь котловой вулканизации можно распознать по резиновым деталям, наклеенным на детали верха.

Литьевой метод. В одной пресс-форме осуществляются формование подошвы и ее прикрепление к заготовке. Для подошв используют термопластичные полимеры: полиуретан, поливинилхлорид, термоэластопласты, полиэтилен и др. Применяют для изготовления повседневной, модельной, домашней, спортивной и производственной обуви. По свойствам близка к обуви прессовой вулканизации. Отличается наличием следа от литника на подошве, подошва имеет более четкие грани и зеркальный блеск, можно получить более тонкие подошвы и более изящную обувь.

Комбинированные методы крепления представляют собой сочетание двух различных методов, чаще ниточных с химическими. Например, рантово-клеевой (рис.), доппельно-клеевой, сандально-клеевой, клеепрошивной, строчечно-клеевой (рис.), гвозде-клеевой и др. методы крепления.

Каблуки приклеивают или прикрепляют с помощью штифтов (гвоздей, шурупов, металлических втулок). Средние и высокие каблуки прикрепляют комбинированным способом (штифто-клеевым). Набойки приклеивают, прикрепляют гвоздями или специальными штифтами.

Заключительную отделку обуви проводят чтобы: придать обуви красивый внешний вид; устранить дефекты, возникшие при изготовлении; повысить водостойкость кожаных деталей. Отделка низа обуви включает фрезерование уреза (торцевой поверхности) подошвы, каблука, набойки, шлифование отфрезерованных поверхностей, окраску и полирование уреза и опорной поверхности подошвы и каблука. Использование предварительно обработанных деталей низа упрощает или исключает заключительную отделку низа обуви. Отделка верха обуви включает чистку (удаление загрязнений с деталей верха механическим или химическим способом), заделку мелких поверхностных дефектов (царапин, пятен, осыпания покрытия), разглаживания складок и морщин утюжкой, аппретирование, создание теневых эффектов на наружных деталях верха распылением краски через трафарет.

Отделка верха обуви включает чистку (удаление загрязнений с деталей верха механическим или химическим способом), заделку мелких поверхностных дефектов (царапин, пятен, осыпания покрытия), разглаживания складок и морщин утюжкой, аппретирование, создание теневых эффектов на наружных деталях верха распылением краски через трафарет.

Технология производства обуви

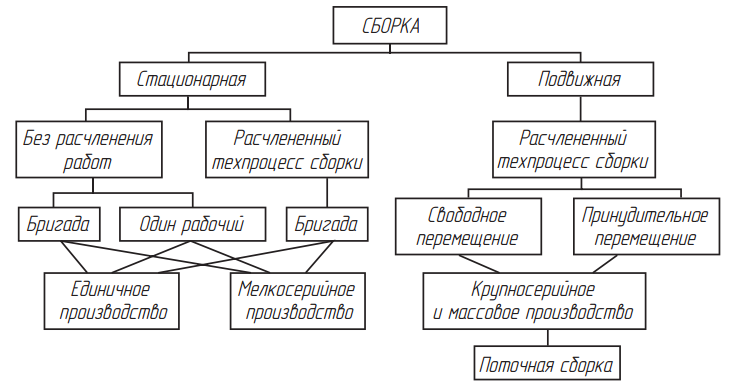

Любой технологический процесс производства обуви или одежды состоит из нескольких последовательных операций. Их количество в отдельных случаях может достигать 300, все зависит от сложности изделия и применяемого материала. При этом все выполняемые операции можно сгруппировать и разделить на несколько основных стадий производства.

Последовательность этапов производства

1. Раскрой деталей

Самый первый и очень важный этап в производстве обуви — это раскрой всех необходимых деталей. Готовые шаблоны передаются на раскрой, где из подготовленных заранее материалов вырезаются составные части будущего обувного изделия. Раскрой выполняется вручную при помощи специальных трафаретов, а если деталь часто повторяется, то ее кроят на так называемых вырубочных прессах, оборудованных резаками.

Раскрой выполняется вручную при помощи специальных трафаретов, а если деталь часто повторяется, то ее кроят на так называемых вырубочных прессах, оборудованных резаками.

В раскройном цеху также производятся стельки для обуви. Подготовленный материал поддают тщательному прессованию и затем все его края зашлифовывают и обрабатывают клеем. После этого стельку прессуют еще раз для придания ей готового вида.

2. Подготовка к сборке

На следующем этапе производства изготовляют верхние детали обуви для завершающей сборки. Вырезанные части обуви направляются в цех заготовок, в котором их выравнивают, ставят необходимые клейма, подкладку и в конце окрашивают все видимые части.

3. Сборка

Вся подготовка завершается сборкой изделия. Заключается она в сшивании и склеивании всех составных частей обуви с помощью швейных машинок. Вместе с этим выполняется загибание краев изделия и придание ему дополнительной прочности за счет использования каркаса из определенных материалов.

4. Пошив

Наиболее важный этап технологического процесса производства — это пошив. Он заключается в скреплении между собой всех деталей нижней и верхней частей изделия. Весь этот процесс выполняется в пошивочном цеху. Готовые части обуви соединяются между собой при помощи специальных обувных машинок, например, для формовки носков, кожаных нашивок, разглаживания швов, вставки подносковых деталей и т. п.

От качества соединения деталей верхней и нижней частей обуви напрямую зависят ее основные эксплуатационные характеристики, такие как износостойкость, прочность, легкость в ношении, гибкость, тепло- и влагоизоляционные особенности. Существует сегодня три способа скрепления деталей: ниточный, химический и комбинированный, который сочетает в себе одновременно два первых способа.

- Ниточный способ соединения деталей используется очень широко благодаря своей гигиеничности и чистоте. Его разделяют на несколько отдельных методов, среди них бортовой, сандальный, рантовый и некоторые другие.

- Химический способ предполагает три метода скрепления деталей: горячей вулканизации, клеевой и литьевой.

- Комбинированный способ заключается в совместном использовании, например, литья, вулканизации и склеивания с прошивкой нитками.

5. Отделка

Самым последним этапом производства обуви является завершающая отделка каждого изделия. После закрепления подошвы аккуратно срезают все ненужные части материалов, вставляются стельки, приклеиваются подпяточники и формируются голенища. В самом конце на готовую обувь наносятся различные специальные покрытия, кремы, воск и вставляются крючки, шнурки и другая мелкая обувная фурнитура.

Производство обуви: оборудование, материалы и технология

Обувь всегда является востребованным товаром среди населения, поэтому обувная промышленность является популярной отраслью бизнеса. В современное время на рынке представлено много моделей данной продукции различных производителей и фабрик.

Мировая конкуренция

На сегодняшний день многие покупатели желают иметь не только качественную и практичную обувь, но и соответствующую модным тенденциям. Среди экспертов данной сферы деятельности замечено, что доходы российских фабрик и спрос на продукцию, напрямую зависят от иностранных производителей.

Среди экспертов данной сферы деятельности замечено, что доходы российских фабрик и спрос на продукцию, напрямую зависят от иностранных производителей.

Обувная промышленность хорошо развита в Китае. С одной стороны, продукция из Китая славится невысокой ценой, однако, плохим качеством. С другой стороны, существует немало известных европейских брендов с продукцией высокого качества, и соответственно, завышенной стоимостью.

Из-за быстрого повышения цен на импортную продукцию и некачественного товара и Китая, все больше покупателей начинают отдавать предпочтение отечественному производителю. Поэтому многие предприниматели задумываются об открытии фабрики по производству обуви.

Чтобы потеснить китайских производителей и соперничать с европейскими поставщиками, необходимо выпустить дизайнерский модельный ряд с какой-либо изюминкой.

Технология производства обуви в промышленных масштабах осуществляется в несколько этапов:

- Проектирование и создание моделей обувного ряда с разработкой всей необходимой документации.

- Производство обуви и сбыт партий.

Технология пошива

Предварительно материалы, используемые в производстве, необходимо:

- тщательно проверить на соответствие качественным характеристикам;

- отсортировать в производственные партии;

- направить в раскройный цех.

Первым делом дизайнерами-специалистами разрабатывается дизайн и внешний вид будущей модели, создается эскиз, выполняется заготовка.

Для создания производства по пошиву обуви необходимы соответствующие материалы, одни из них являются основными, другие – вспомогательными.

Основные материалы применяются для изготовления наружных, внутренних и промежуточных элементов верхних и нижних частей изделия:

- разные виды кожи;

- меха;

- текстильные материалы.

К вспомогательным материалам относятся детали, предназначенные для отделки и украшения моделей:

- различная обувная фурнитура;

- текстильно-галантерейные изделия;

- клей.

Таким образом, для изготовления обуви существует достаточно большой выбор материалов. Однако, самый лучший из них – натуральная кожа.

Помимо натурального сырья, в последнее время все чаще применяются синтетические материалы для производства обуви, которые значительно дешевле. Однако, многие из них не только дешевле, но часто и практичнее природных аналогов.

Раскройный цех

Именно в раскройном цеху выполняется создание эскиза обуви, моделирование изделия и раскрой деталей.

Из заранее подготовленного материала изготавливаются составные части обуви, для получения которых предназначены два специальных вырубочных пресса:

- один – для работы с верхними деталями;

- второй – для нижних деталей изделия.

Некоторые части обуви вырезаются вручную при помощи трафарета.

Пошивочный участок

Верх обуви изготавливается отдельно от подошвы и включает в себя следующие детали:

- Переднюю часть изделия – носок;

- Среднюю часть изделия – союзку;

- Часть, фиксирующую верх ноги – язычок;

- Заднюю часть изделия, фиксирующую пятку – задник.

Необходимое оборудование

Перед тем как сшивать детали, необходимо каждую часть истончить, чтобы швы были ровными и аккуратными. В пошивочном цехе выполняется сшивание подготовленных деталей. Необходимо следующее оборудование для производства обуви:

- Швейные машины;

- Пошивочный конвейер;

- Машина для вставки подносков;

- Машина для загибки краев и разглаживания швов;

- Машина для формовки кожаных нашивок на носок обуви.

Технология крепления подошвы

Подошва крепится к верху обуви разными способами:

- Клеевым;

- Прошивным;

- Комбинированным;

- Вулканизацией.

Клеевой способ популярен, поскольку надежен и недорогой в выполнении. При правильном выполнении технологии склейки, вероятность проникновения влаги между верхом и подошвой практически невозможна. Однако, при склеивании некачественным клеем или с нарушением правил крепления, обувь может быстро развалиться.

Прошивной способ крепления подошвы к верху обуви недостаточно практичен к проникновению влаги, также высокая вероятность повреждения прошивной нити.

Комбинированный метод предполагает использование клеевого и прошивного способов.

Вулканизация – части изделия (верх и низ) практически свариваются в одно целое. Используя такой способ, вероятность отсоединения подошвы от верха практически исключается. Недостаток у данного способа один – ограниченность в выборе материалов.

Пошив внутренней части

Внутренняя часть обуви подшивается подкладкой, которая может быть выполнена из следующих материалов:

- кожаная;

- текстильная;

- из искусственных материалов;

- комбинированная из разных материалов;

- шерстяная на тканой основе;

- из натурального меха на кожаной основе.

От качества выполнения соединения деталей зависит качество будущей модели.

Соединение частей изделия

Способ скрепления верхних и нижних частей обуви отвечает за многие эксплуатационные характеристики:

- гибкость;

- легкость;

- износостойкость.

Гибкость обуви

После того как верх изделия будет готов, он натягивается на колодку и с нижней ее стороны закрепляется со стелькой. Этот процесс называется – «затяжка». На этом этапе в носок и задник будущей обуви устанавливаются формовочные элементы:

- в носок – подносок;

- в задник – усилитель жесткости в виде пластиковой пластины или дополнительных слоев кожи.

Колодки могут быть выполнены по-разному, в зависимости от будущей модели. Они могут быть в следующем выполнении:

- цельные;

- раздвижные;

- сочлененные;

- с выпиленным клином.

Фасон колодки зависит от тенденций моды, поскольку это является основной технической характеристикой, от которой зависит вид будущей изготовленной модели.

Производство стелек

Внутрь готового изделия вкладываются стельки. Стельки могут быть выполнены из разного сырья. Материал, из которого изготавливается стельки, должен быть качественным, поскольку именно он будет впоследствии соприкасаться с ногой человека. Стелька может быть выполнена из влагостойкого картона или синтетического нетканого материала.

Для изготовления обувных стелек выбранная ткань прессуется на специальном оборудовании. Затем машиной для шлифовки обрабатываются края и промазываются специальным клеем, после чего проходят еще одну прессовку.

Стельки к модели можно приобретать отдельно, исходя из потребностей, это могут быть:

- утепленные стельки;

- ортопедические;

- другие варианты.

Заключительный этап

Изготовление обуви после крепления подошва завершается окончательной отделкой изделия:

- необходимо отрезать излишки материала;

- вклеить мягкие подпяточники;

- вложить стельки;

- сформировать голенища.

Завершающим этапом является обработка готового изделия при помощи специальных покрытий:

- восков;

- спреев;

- кремов.

При необходимости выполняется вставка шнурков, крючков и других аксессуаров и фурнитуры.

Готовая продукция поступает в отдел проверки качества, где сортируется, маркируется, упаковывается попарно и группируется по партиям для сбыта.

Организация бизнеса

Если хорошо ознакомиться с данной отраслью, обувная промышленность может стать прибыльным доходом. Необходимо ознакомиться со всеми нюансами производства, пошива обуви, выбора материалов и оборудования, а также соблюдать ряд последовательно выполняемых операций и действий.

Для организации бизнеса в сфере производства обуви необходимо выполнение следующих пунктов:

- приобретение производственного помещения с необходимым оборудованием;

- приобретение материалов;

- сертификация и декларация продукции;

- договора по сбыту готовой продукции.

Перед тем как закупать материалы и оборудование, стоит определиться со стилем будущих коллекций. Формат изделий может быть разный – производство классической кожаной обуви, резиновые или спортивные модели. Кроме того, можно выбрать одно направление продукции: либо производство мужской обуви, либо производство женской обуви. Очень прибыльна и востребована среди покупателей детская продукция.

Следует учитывать и сезонные периоды. Как правило, сезон начинается с осени и идет до весны следующего года. В летнее время:

- пересматривается ассортимент;

- разрабатываются новые модели;

- обновляется оборудование.

Следует учитывать также, что одной из больших проблем и трудностей обувного производства, является отсутствие качественного отечественного сырья для производства обуви. Поэтому, изделия, которые производятся в нашей стране, почти наполовину состоит из импортных материалов.

Таким образом, обувная промышленность России не является сильной стороной нашей страны и уступает в объемах производимой продукции многим странам.

В заключение

Если иметь оригинальную идею, которая позволит выделить коллекцию на фоне конкурентов, а также учитывать потребности и пожелания покупателей, обувная промышленность может стать прибыльным производством.

Видео по теме: Производство обуви

Разработка технологического процесса производства летних женских туфель (Курсовая работа)

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ ИНСТИТУТ ТЕХНОЛОГИИ ЛЕГКОЙ ПРОМЫШЛЕННОСТИ, МОДЫ И ДИЗАЙНА

Кафедра моды и технологии

Курсовая работа

по дисциплине «Технология изделий из кожи»

Тема: Разработка технологического процесса производства летних женских туфель

Исполнитель: студент группы

Руководитель:

Казань, 2009

Содержание

Введение

1 Литературный обзор

2. Конструкторско-технологическая характеристика модели

2.1 Технический паспорт женских туфель с открытыми носочной и пяточной частями

3. Обоснование выбора: материалов, технологии, оборудования

3.1 Обоснование выбора материалов

3.1.1 Кожи для верха обуви

3.1.1.1 Искусственная и синтетическая кожа для верха обуви

3.1.1.2 Натуральные кожи для верха обуви

3.1.2 Материалы для подкладки обуви

3.1.3 Материалы для промежуточных деталей

3.1.4 Низ обуви. Виды подошв

3.2 Обоснование выбора технологии

3.3 Обоснование выбора оборудования. Техническая характеристика оборудования

4. Проектирование технологического процесса сборки заготовки верха обуви

4.1 Принципы построения технологического процесса

4.2 Перечень операций технологического процесса сборки заготовки верха летних женских туфель

5. Проектирование технологического процесса сборки и отделки обуви

5.1 Обоснование выбора метода формования заготовки на колодке

5.2 Перечень технологических операций по сборке обуви женских туфель с открытыми пяточной и носочной частями клеевого метода крепления

Заключение

Литература

Приложение

Введение

Цель работы – разработка технологического процесса производства женских туфель с открытыми пяточной и носочной частями клеевого метода крепления.

В гардеробе современной женщины обувь занимает ведущее положение и является предметом первой необходимости. Она предназначена для защиты ног человека от неблагоприятных воздействий внешней среды — холода, чрезмерного нагрева, сырости, пыли, грязи, механических повреждений, а также служит предметом украшения человека.

Изменения, происходящие в последние годы в экономике страны, затрагивают и обувную промышленность. Глубокое и всестороннее изучение конкретной ситуации на рынке современного товара и перспектив его изменения являются одной из важнейших предпосылок для развития производства обуви и повышения его эффективности.

В последнее время в продаже стало появляться много новых, более модных моделей женской кожаной обуви, как отечественного, так и импортного производства, стали более полнее удовлетворяться возросшие требования населения на многие виды обуви. Проблема заключается в необходимости обеспечить полноту ассортимента кожаной обуви, улучшения качества и внешней отделки, создания условий, при которых покупатель имел бы возможность без лишних затрат времени приобрести изделия нужного размера, модели.

В связи с этим, в условиях жёсткой конкуренции, для торгового предприятия важно правильно выбрать ассортиментную политику, а также более полно удовлетворить возросшие требования населения в конкурентоспособной обуви высокого качества.

1. Литературный обзор

В настоящее время на рынке легкой промышленности существует огромное количество различных предприятий, которые являются производителями современной обуви. Благодаря отсутствию дефицита в этой области потребитель имеет возможность выбора. Но известно, что увеличение предложения не всегда влечет за собой увеличение спроса. Большое разнообразие ассортимента изделий не гарантирует удовлетворение потребностей населения. Современный покупатель предъявляет к обуви, параллельно с требованиями технологичности, долговечности такие требования, как неординарный подход к конструированию в сочетании с практичностью и комфортностью. Отдельные обувные фирмы самостоятельно руководствуются, в основном, направлением моды, не учитывают фактическую половозрастную и видовую потребность, а также выпускают обувь без учета ростовочно-полнотных шкал для различных возрастных групп. Это привело к тому, что у большинства производителей обуви в сезоне 1999 — 2000 гг. товарные остатки значительно превысили ожидаемые, что сказалось на снижении объемов производства в сезоне 2000 — 2001 гг.

При определенной видовой структуре ассортимента следует учитывать климатические условия страны и непосредственно условия носки. Несоблюдение особенностей формы и размеров стоп россиян, условий эксплуатации и многих других факторов создает целый ряд проблем, связанных, с одной стороны с невпорностью произведенной обуви, а с другой — с неудовлетворенным спросом на обувь очень больших групп населения.

Большая часть производимой в настоящее время обуви изготавливается из импортных комплектующих остро модного направления, имеет качественную сборку и поэтому дорогая. Это, в свою очередь, препятствует удовлетворению спроса на обувь населения со средним и ниже среднего достатком.

В настоящее время отмечается тенденция возрастания интереса кожевенных заводов к отечественным химическим материалам. Лабораторией технологии нового ассортимента кож ЦНИИКП был выполнен комплекс исследований по разработке и освоению производства новых химических материалов для красильно-жировальных процессов в производстве натуральных кож. Эти химические материалы используются в работе более 20 кожевенных предприятий из 40 реально работающих, например, ОАО «Вахрушин-Юфть», ООО «Кожсервис», ЗАО «Хромтан», ООО «Фирма «Кожа», ООО «Шевро», кожевенные заводы в г. Ростове-на-Дону, Омске, Новосибирске и др.

Работы зарубежных обувных специалистов выдвигают новые технические решения способов изготовления и конструкции обуви.

В моде последних лет, в том числе обувной, все чаще прослеживаются новые веяния. Классическая мода отходит от функциональности в сторону декоративных излишеств. Удобство и комфорт отходят на второй план, не выделяются, афишируется же изысканная роскошь и элегантность. Богатство и роскошь буржуазного шика подчеркивается материалами, используемыми для сумок, ремней и обуви. Становятся модными натуральные и искусственные кожи с лаковой поверхностью, блестящие кожи под золото и серебро, с рисунками и тиснениями печати под кожу страуса, крокодила, питона и других экзотических животных.

Сильное влияние моды 60-х и 80-х гг. на современную обувную моду выдвигает на первое место в ассортименте высокие сапоги с прямыми голенищами, облегающие в икрах и свободными в щиколотках, отчего в этом месте образуются складки в виде гармошки. Они напоминают популярные в 80-е годы сапоги «казачок».

По-прежнему остаются модными сапоги, облегающие всю ногу, иногда очень высокие, за колено.

По сравнению с прошлыми годами, роль сапог неизмеримо возрастает, и теперь они предлагаются в качестве дополнения не только верхней одежды, но и платьев, и даже дорогих туалетов.

Для решения основной задачи обувной отрасли — обеспечения населения опорной конкурентоспособной обувью — необходимо, прежде всего, наладить производство оснастки и комплектующих деталей для производства обуви, а именно: обувных колодок, геленков, подносков, задников, каблуков, формованных подошв, подошвенных узлов, стелек. При этом понятно, что без наличия координирующих технических документов невозможно наладить четкий выпуск упомянутой обуви в должном количестве и ассортименте.

Учитывая изложенное, по мнению специалистов пересмотр ГОСТа 39927 «Колодки обувные» и разработка нового стандарта становятся безусловной необходимостью, как первый шаг к решению существующих проблем в отрасли.

Конструирование и технология изделий из кожи

Первое, что делает человек утром, встав с постели, обувается. И в обуви проводит весь день, сменив домашние тапочки на уличные ботинки, туфли или сапоги, их — на рабочую обувь или спортивную, или выходные туфли…

Многие думают, что труд на обувной фабрике тяжелый, скучный и не престижный. Неправда! Наша профессия творческая и, можно даже сказать, лирическая. В каждую модель автор вкладывает частицу своей души. Разве может такая профессия быть скучной?

Каждое утро многочисленный отряд обувщиков принимается за работу. Рассыпаются по плитам раскройных прессов вагоны кож, раскатываются бесконечные рулоны синтетических материалов. Растекаются реки клеев, ручейки красок и аппретур; разматываются пестрые километры ниток, рассыпаются тонны разнокалиберных гвоздей. Всё это нужно, для того чтобы снова как вчера, как месяц, год и много лет назад заработал конвейер, начали свою ежедневную суету иглы, принялись сжимать и разжимать челюсти затяжные машины, вгрызаться в края подошвы фрезы. Нам нужно много красивой, добротной и разнообразной обуви. Её носят все.

Специальность обувщика была и будет необходима всегда и повсюду. Ведь не было ещё цивилизованного общества без обувщиков. Обувное дело — выгодный, стабильный бизнес. При знакомстве друг с другом бизнесмены обращают внимание на три предмета туалета собеседника: часы, очки, ботинки. Эти вещи непременно должны быть высокого качества.

В дело повышения качества белорусской обуви наша специальность старается внести самый непосредственный вклад. Мы учим учащихся, мыслить оригинально, «заражаем вирусом творчества». Наши выпускники работают ведущими специалистами на обувных и кожгалантерейных фабриках Республики Беларусь и ближнего зарубежья, возглавляют собственные фирмы.

Обучение по данной специальности позволит приобрести современные и глубокие теоретические знания и практические умения по дисциплинам:

- технология и оборудование обувного производства;

- технология индивидуального пошива и ремонта обуви;

- моделирование и конструирование обуви;

- товароведение обуви;

- основы менеджмента, маркетинга и деловой документации;

- информационные технологии и др.

Выпускники владеют навыками и знаниями разработки технологической документации по проектированию технологических процессов обувного производства и смогут занимать должности: контролёра, мастера, технолога.

Выпускники специальности будут востребованы в следующих сферах деятельности:

- на предприятиях различных организационно-правовых форм, осуществляющих производство обуви и ремонт.

Специалисты будут обладать навыками и знаниями в области:

- разработки технологических процессов производства обуви;

- наладки и настройки оборудования и систем обувного производства;

- контроля качества и соблюдения трудовой дисциплины;

- реализации менеджмента качества продукции в соответствии со стандартами ИСО 9000.

Выпускники будут знать:

- сырье, используемое для производства обуви;

- технологические процессы производства и ремонта обуви.

Выпускники будут уметь:

- характеризовать свойства материалов, используемых для производства обуви;

- определять основные показатели качества кожевенных материалов;

- рассчитывать и подбирать новейшее оборудование для осуществления производства обуви;

- размещать технологическое оборудование в цехах;

- расставлять рабочих по рабочим местам с учетом квалификации и индивидуальных способностей в соответствии с технологической схемой процесса;

- владеть приемами выполнения работ при обслуживании технологического оборудования и обучать им рабочих.

В процессе прохождения производственной практики получают одну из профессий рабочего:

- раскройщик материалов;

- затяжчик обуви;

- контролер изделий полуфабрикатов и материалов;

- сборщик обуви; обувщик по ремонту обуви.

Квалификация специалиста — техник.

Специализации:

- Технология обуви и ремонт. Конструирование обуви и кожгалантерейных изделий

Энциклопедия моды

Глоссарий

B

Basf Elastopan® cold resistance — специальные подошвы из инновационного многокомпонентного полиуретана, используемые в производстве обуви Jog Dog. Материал обладает отличными эксплуатационными характеристиками, является на 100% безвредным и содержит миллионы маленьких пузырьков воздуха, что делает его на 40% легче обычного полиуретана или резины.

Biometex — мембранный текстиль, используемый в производстве зимней обуви Jog Dog. Представляет собой закрытую гидрофильную систему со стопроцентной водоотталкиваемостью и ветронепроницаемостью. Biometex обеспечивает циркуляцию воздуха внутри обуви и в тоже время защищает от холода, влаги и ветра. Именно он позволяет обуви сохранять тепло при температуре до -25 Сº.

F

Flexpoint – технология естественного сгибания стопы, защищает от боли суставы и сухожилия при длительной ходьбе и активных нагрузках.

L

Lumi – текстиль, используемый в производстве некоторых моделей ботинок, сапог и бибутов Jog Dog. Днем он выглядит, как обычный материал. При дневном освещении Lumi «накапливает» свет солнечных лучей, а в темноте ткань — светится.

M

Mountaineering boots — это ботинки (хайкеры), созданные специально для пеших походов в горы. Само название этой обуви произошло от английского hiking, что означает непродолжительное путешествие пешком. Такое предназначение ботинок предопределило их специальную конструкцию с надежной фиксацией ноги. У хайкеров в приоритете безопасность, комфорт и легкость. Сегодня эта обувь используется не только для активного отдыха, но еще и очень актуальна и в городе.

N

Natural step system – система естественного шага, анатомическое строение подошвы, которое равномерно распределяет нагрузку по стопе и суставам ног.

P

PU — полиуретан. Износостойкий, легкий, гибкий материал, который широко используется при изготовлении подошв. Такие подошвы крепят к верху ботинка методом вулканизации.

PU LIGHT — облегченный полиуретан, в который под давлением нагоняется воздух, благодаря чему материал становится еще более легким. Широко используется при производстве подошв обуви. Он хорошо амортизирует и обладает высокой износостойкостью.

S

Shock absorber – особая структура подошвы, которая гасит ударную нагрузку, защищает ногу от растяжений и вывихов, и делает комфортным процесс ходьбы или бега.

Supergrip – противоскользящая подошва с эластичными зонами, создана из термопластичной полиуретана со специальным профилем для лучшего сцепления с поверхностью и дополнительными эластичными зонами.

T

Thinsulate — специальная трехслойная подкладка в некоторых моделях зимней обуви Jog Dog, изготовленная из особо тонкого синтетического волокна толщиной от 2 до 10 микрон. Каждое волокно естественно окружает слой воздуха, который и обеспечивает сохранение тепла человеческого тела.

А

Артикул обуви — краткая условная характеристика, содержащая информацию о материалах, технологиях и конструкциях, использованных при изготовлении обуви, а также ее назначении.

Б

Балетки – это легкие женские туфли с закругленным мыском на плоской подошве или устойчивом широком каблуке высотой не более 1 см.

Бахрома – декоративный элемент обуви (и не только), представляющий собой ряд свободно свисающих нитей и полосок кожи. Их часто заранее крепят на тесьме.

Бахтарма — нижняя поверхность выдубленной кожи или шкуры животного.

Бейка — ремешок, который используют при изготовлении верха в открытой обуви.

Берцы — наружные детали верха обуви. Они закрывают тыльную поверхность стопы в ботинках и полуботинках. Чаще всего на берцах расположены элементы крепления обуви на ноге.

Ботильоны — женские модельные сапожки укороченной длины.

Ботинки — обувь с верхом, которая закрывает всю тыльную поверхность стопы.

В

Велюр — кожа хромового дубления, предназначенная для производства верха обуви, кожгалантереи и одежды. Велюр обрабатывают по методу шлифования лицевой поверхностью или же бахтармой.

Вкладная полустелька — внутренняя деталь верха обуви, которая идентична по форме пяточно-геленочной части (от пятки до середины ступни) основной стельки и выполняет функции вкладной стельки.

Вкладная стелька – это элемент обуви, который по своей форме соответствует основной стельке. Данная деталь необходима для уменьшения нагрузки на суставы стопы и ноги во время ходьбы. Огромной популярностью сегодня пользуются многослойные вкладные стельки, слои которых изготовлены из одного или разных материалов. Они особенно хороши для холодного сезона.

Войлок — материал, состоящий из смеси шерстяных волокон.

Впорность — соответствие обуви размеру стопы по длине и полноте, один из показателей комфортности.

Г

Гигиенические свойства обуви – это перечень свойств, которые обеспечивают оптимальные для человеческого здоровья условия носки обуви. К ним относятся теплопроводность, гигроскопичность, влагоотдача, паропроницаемость и другие.

Гладкая кожа – это кожа с плотной и гладкой лицевой поверхностью. Именно данный вид считаются наиболее ценным в обувной промышленности и используется в самых разнообразных моделях женской, мужской и детской обуви.

Голенище – наружная деталь верха сапога, закрывающая голень, а иногда ее часть или бедро.

Гребень колодки — выступ на стыке наружной и внутренней поверхности колодки.

Гриф — это свойства кожи, которые можно определить на ощупь.

Грунт-модель – это шаблон-чертеж модели в сборке.

Грунтование — процесс нанесения на поверхность кожи тонкого слоя пропитывающего грунта, содержащего полимерные материалы. Грунтование используют для уменьшения или устранения отдушистости, а также для повышения качества кожи.

Губа стельки — это выступы основной стельки рантовой обуви, к нему крепится рант.

Д

Детская обувь — видовая группа обуви для детей (с ясельного до дошкольного возраста), которая имеет определенные конструктивные особенности. К материалам данного вида обуви предъявляются повышенные экологические и гигиенические требования.

Длина следа колодки — длина от носочной до пяточной части колодки.

Длина стопы – это название расстояния от наиболее выступающей точки пятки до наиболее удаленной точки первого или второго пальца ноги.

Долговечность — это способность изделия сохранить свои свойства до механического износа.

Ж

Женская обувь – это видовая группа обуви, которую конструируют и производят специально для женщин.

З

Задинка – наружная деталь верха обуви, которая закрывает пяточную часть стопы.

Задник – внутренняя или промежуточная деталь верха обуви, расположенная в пяточной части. Выполняет функцию сохранения формы обуви.

Замша – вид кожи, получаемый из самых качественных шкур лося, оленя, овец, коз. Для того, чтобы кожа приняла эстетичный вид и сохранила при этом свои свойства, она проходит многоэтапную обработку. Ее пропитывают специальным составом из рыбьего, тюленьего, костного жира, растительного масла, что придает материалу мягкость и эластичность.

Застежка — устройство, предназначенное для соединения расходящихся краев или концов обувных изделий.

Застежка-молния – это застежка, которая состоит из двух лент со звеньями. Она соединяется при движении замка.

Зимние стельки Jog Dog — специальные стельки с тройным слоем изоляции. Нижний слой из полипропилена придает им дополнительную износоустойчивость, влагостойкость, а также сопротивление скольжению стельки внутри сапога или ботинка. Второй слой из холодоотражающей фольги выполняет функцию термоизоляции, позволяя удерживать ноги в тепле. В свою очередь, верхний слой стелек — из натуральной шерсти – согревает стопы и обеспечивает циркуляцию воздуха.

И

Износостойкость — это сопротивление материалов и изделий механическому износу.

Истинная плотность кожи – показатель соотношения массы кожи с объемом ее плотного вещества (без учета пор).

К

Каблук – это наружная деталь низа обуви, которая применяется для подъема пяточной части стопы на ту или иную высоту.

Каблуки различаются:

- По высоте. Каблуки до 29 мм считаются низкими, от 30 до 49 мм – средними, от 50 до 60 мм – высокими. Каблуки более 60 мм высотой считаются особо высокими;

- По виду выделяют столбики, шпильки, французские, талированные, английские прямые каблуки, венские, приталенные, расширенные к набойке, клиновидные и прочие;

- По материалу каблуки могут быть деревянными, пластмассовыми, резиновыми, кожаными (наборными), комбинированными;

- По конструкции. Каблуки могут изготавливать многослойными, целыми с запрессованными втулками и без втулок, с облегченной полостью и без полостей, целый с имитированной набойкой, с углублениями, с вкладышем и без вкладыша, с прорезью на фронтальной поверхности для заправки при обтяжке, с металлическими насадками;

- По способу расположения на обуви: подошва, платформа, след в затянутой обуви.

Клеевой метод крепления – метод крепления подошвы, при котором нижняя и верхняя части обуви склеиваются друг с другом. После этого изделие некоторое время удерживается под специальным прессом на колодках. Обувь с клеевым методом крепления подошвы отличается высокой водо- и износостойкостью и гарантирует защиту стопы от воздействия воды и пыли.

Клеепрошивной метод крепления – метод крепления подошвы к верху обуви с применением клея и ниточных соединений путем прошивания.

Кожа — кожевенный фабрикат для изготовления деталей верха и низа обуви. Кожа для верха обуви при эксплуатации, а также при изготовлении деталей подвергается многократному растяжению и сжатию, изгибу, воздействию пыли, грязи, химических веществ. Кожа должна обладать достаточной воздухо- и паропроницаемостью, водонепроницаемостью. Из кожи для низа обуви изготовляют подошвы, стельки и другие детали.

Коллекция обуви — модели обуви, классифицированные по сезону, бреду, линейке и другим признакам.

Колодка — пластмассовая, металлическая или деревянная часть обуви, придающая ей определенную форму.

Колодки — специальные вставки-распорки для обуви, позволяющие сохранить ее форму.

Комбинированная стелька – это основная стелька, имеющая в своем составе два слоя.

Конструкция обуви — технологическая особенность обуви, которая придает изделию индивидуальные характеристики: внешний вид, размер, форма, материалы обуви, вид застежек, наличие дополнительных деталей, декоративной отделки.

Косячок — предохраняющая деталь обуви, расположенная снизу с целью предотвращения преждевременного износа.

Кроссовки – спортивная, а также кежуал-обувь. Изначально позиционировалась, как обувь для бегунов, теннисистов и баскетболистов. Однако, впоследствии стала популярной как повседневная и уличная обувь. В последние годы кроссовки (неспортивные модели) обувают даже на светские мероприятия и сочетают с классическими костюмами и коктейльными нарядами.

Крючок обувной — зацепка для шнура.

Л

Лаковая или лакированная кожа – это вид кожи хромового дубления, покрытый специальным составом на основе льняного масла, нитроцеллюлозы или полиуретанов. Именно эта нанесенная «пленка» и создает зеркальный блеск и в тоже время водонепроницаемый барьер, который сохраняет кожу в хорошем состоянии, позволяя ей при этом оставаться гибкой.

Латекс – это водная дисперсия, содержащая до 40% натурального или синтетического каучука. Его используют как сырье для получения резиновых смесей, литьевых пластикатов, обувных клеев.

Летние стельки Jog Dog – кожаные стельки, в которых в качестве основы используется латексная амортизирующая пена. Она снижает ударную нагрузку на ноги во время движения, обеспечивает поддержку ступни, фиксирует область пятки, предупреждает развитие травм.

Литьевой метод крепления – способ крепления подошвы, при котором процесс ее изготовления методом прямого литья совмещает и формование подошвы, и прикрепление к верху обуви. Крепление подошвы к заготовке верха происходит путем проникновения полимерных материалов в конструкцию верха и стелечные элементы.

Лицевой слой кожи — верх кожи, представляющий собой плотное переплетение волокон на сосочковом слое.

Лоферы – это туфли без застежек и шнурков. Их ближайший аналог – мокасины, но лоферы отличаются от них длинным язычком и обязательным скругленным носом. Лоферы могут быть дополнены декоративной кисточкой.

Луноходы – специальная обувь, разработанная специалистами NASA для астронавтов, исследовавших поверхность Луны. Они послужили стилистической основой бибутам Jog Dog и вошли в моду как удобная, практичная зимняя обувь. Луноходы идеальны для суровых снежных зим, им не страшны ни гололед, ни мокрый снег.

Люверс – небольшое, обычно круглое, отверстие, через которое продеваются шнурки. Как правило, люверсы укрепляются металлом, пластиком или резиной.

М

Меандровая застежка – это застежка-крепление на обуви, представляющая собой молнию. Её пластмассовые звенья выполнены в виде спирали, которая прикреплена к основной ленте.

Мембранный текстиль — закрытая гидрофильная система со стопроцентной водоотталкиваемостью и ветронепроницаемостью. Мембранный текстиль Biometex обеспечивает циркуляцию воздуха внутри обуви и в тоже время защищает от холода, влаги и ветра. Именно он позволяет обуви сохранять тепло при температуре до -25 Сº.

Мерея – это натуральный рисунок лицевой поверхности кожи.

Методы крепления обуви – варианты присоединения нижней части обуви к верхней. Существуют разнообразные способы крепления обуви: химический, механический и их комбинация.

Микроволокно или микрофибра (Microfiber) – синтетическое, очень тонкое волокно, которое повторяет натуральную текстуру ткани.

Моделирование обуви — разработка конструкции обуви, подбор материалов с учетом предполагаемого сезона носки, актуальных модных тенденций и анатомических особенностей стопы.

Модель — определенный образец конструкции обуви.

Модельная обувь — обувь, созданная с учетом актуальных модных тенденций сезона.

Мужская обувь — видовая группа обуви, сконструированная специально для мужчин.

Н

Набивка – это способ ручной или машиной отделки (декора) текстильных материалов. Набивка выполняется плитами или валами, которые имеют вырезанные по поверхности узоры, залитые краской.

Накладка – это наружная деталь низа обуви, которая скрепляется с нижней частью подошвы со всей поверхностью либо в носочно-пучковой (передней) части для повышения антискользящего, теплозащитного свойства и износостойкости изделия.

Накладной рант — наружная деталь низа обуви. Она увеличивает прочность шва, скрепляя подошву с заготовкой верха и улучшая внешний вид обуви доппельного и сандального методов крепления.

Несущий рант – деталь обувного изделия, соединяющая верхнюю часть полупары с подошвой или подложкой. Несущий рант изготавливают из кожи высокого качества с хорошей эластичностью.

Носок — верхняя часть конструкции обуви, находящаяся снаружи и закрывающая пальцы на стопе с тыльной стороны. При производстве разных видов обуви используют носки различных типов и форм. Так, размеры и типы носочной части позволяют определить фасон обуви: например, у балеток и слиперов он будет скругленным, у сандалий может быть как открытым, так и закрытым. Используют также при конструировании обуви и жесткие, мягкие, приподнятные и другие виды носочной части.

Нубук — один из видов кожи, который получают в результате хромового дублении шкуры животного. Его используют при изготовлении деталей для верха обуви.

О

Обводка — это промежуточная деталь обуви, которую крепят по краю неходовой подошвы. Она надежно соединяет подошву со следом затянутой обуви. Обводку выполняют в виде полоски или фигурной ленты. Она обязательно должна соответствовать форме стопы.

Облегченный полиуретан — это полиуретан, в который под давлением нагоняется воздух, благодаря чему материал становится еще более легким. Широко используется при производстве подошв обуви. Он хорошо амортизирует и обладает высокой износостойкостью.

Обувь — предмет одежды для ног, выполняющий фукнцию их защиты от воздействия окружающей среды (утепления ног в холодную погоду, защиты в сырую погоду и т. д.).

Обувь-унисекс (от англ. unisex – не относящийся к определенному полу) – модели обуви, предназначенные и для мужчин, и для женщин, не имеющие признаков, которые указывают на половую принадлежность их владельца.

Основная стелька — нижняя деталь обуви, расположенная внутри. К ней присоединяются заготовки верха и нижние части обувного изделия.

Отделка обуви — финальный этап оформления (декорирования) готового обувного изделия. В качестве отделки используют разнообразные материалы и техники: например, стразы, бахрому, нашивки, аппликации, вышивку и т.д.

Открытая обувь — обувь, конструкция которой предполагает отсутствие покрытия в носочной, геленочной и пяточной частях. К таковой обуви относятся босоножки, сандалии.

Осень-зима — обувь, предназначенная для носки в осенне-зимний сезоне. Температурный режим таких моделей: от +5 до -25/-30 градусов.

П

Пантолеты — модель обуви, где верх — это лента, которая закрывает стопу на подъеме. Ленту на пантолетах могут делать из разных материалов, декорировать.

Перфорированная кожа — это натуральная кожа, прошедшая дополнительную обработку, в результате чего ее поверхность приобретает многочисленные равноудаленные отверстия небольшого размера. Это придает материалу привлекательный внешний вид и обеспечивает дополнительную вентиляцию обуви, созданной из него.

Подметка — это, по сути, вторая подошва, которая непосредственно соприкасается с землей. Изготавливается она не во всю стопу, а только наполовину, и накладывается на наружную носочную часть подошвы. По размерам и форме подметка идентична носочно-пучковой нижней части обуви.

Подошва – это нижняя часть обуви, непосредственно соприкасающаяся с поверхностью при ходьбе. Эта деталь является одной из наиболее важных частей обуви, т.к. именно она во многом определяет срок ее службы, износостойкость, устойчивость к интенсивным механическим воздействиям, истиранию и деформациям.

Подпяточник — вкладная стелька, которая повторяет форму пяточной части основной. Всегда расположена внутри обуви.

Полнота обуви — принятое обозначение, характеризующее внутреннюю форму обуви и ее впорность. Допустимый интервал по обхвату — 8 мм (повседневная обувь), 6 мм (модельная).

Полуботинки — обувь с берцами, имеющая крепления, которые способны соединить верхние детали обуви, плотно закрыв всю поверхность стопы с тыла.

Полусапоги — вид обуви, голенище которой доходит до средней части икры. Модельные полусапоги называются полусапожками.

Полустелька — нижняя деталь обуви, расположенная внутри, подходящая по размеру пяточно-голеночной части стельки.

Полупара — правый или левый ботинок, туфля, кроссовок, сапог и т.д.

Прошивной метод крепления – способ прикрепления подошвы к верху обуви на прошивочной машине сквозным швом, проходящим через подошву, затяжную кромку и стельку.

Р

Размер — показатель длины стопы (стельки обуви). В мире существует несколько различных систем определения размера обуви, в зависимости от принятой единицы измерения мер длины (метрическая, штихмассовая, дюймовая американская и английская системы).

Рантовая обувь — это обувь, в которой узкая полоса кожи, которая пришивается к верху ботинка, гребню внутренней подметки, а также к промежуточной и/или внешней подошве. Рантовая обувь считается одной из самых лучших, так как сочетает в себе элегантность, прочность и хорошие эксплуатационные свойства (мягкость, эластичность).

Резина обувная — материал, получаемый в процессе вулканизации каучука, используется в обувном производстве. Отличается эластичностью, водонепроницаемостью. Резину используют для производства как всей обуви, так и подошвы, отдельных ей деталей.

С

Сандалии — разновидность обуви, верхняя часть которой только слегка покрывает поверхность стопы с тыла. Как правило, не имеет подклада.

Сапоги — вид обуви, в конструкции которой предусмотрено наличие высокого голенища, которое может закрывать стопу, голень и даже бедро (ботфорты).

Слиперы — полузакрытые туфли на тонкой подошве. Имеют полностью цельнокроеный верх и «язычок» на подъеме стопы. Слиперы никогда не дополняются шнуровкой или какими-либо застежками, молниями.

Слипоны – легкие кеды без шнурков с резиновыми вставками. Верх слипонов традиционно производят из текстиля, но сегодня также существуют модели из кожи, замши, смесовых материалов, с оригинальным декором. Как правило, слипоны дополняют толстой резиновой подошвой, которая делает ходьбу комфортной и обеспечивает хорошую амортизацию.

Сникеры – один из видов спортивной и sport chic обуви с резиновой подошвой, сочетающий в себе элементы кроссовок и кед. Свое название сникеры получили (от английского глагола «to sneak» — красться) из-за возможности бесшумного передвижения в этой обуви. Сникеры, как правило, производят с использование достаточно толстой подошвой и массивного верха. Сникеры сегодня уже не рассматриваются как спортивная обувь, в большей степени, это кежуал-модели. Более того, в последние годы мода переживает так называемый сникер-бум (взрыв популярности сникеров). Например, молодежь и многие тинейджеры зачастую заменяют сникерами всю остальную обувь.

Союзка — верхняя обувная деталь, расположенная снаружи с целью закрывать поверхность плюсны стопы с тыла.

Стелька — обувная деталь, расположенная внутри по всей поверхности подошвы.

Т

Текстиль — материал, используемый при производстве верха обуви. Он обеспечивает хорошую циркуляцию воздуха, впитывает влагу, способствуя поддержанию оптимального внутреннего микроклимата.

Термополиуретан – материал, который производится из мелких гранул полиуретана под действием высокого давления и большой температуры. Используется для производства двухслойных подошв и крепится методом вулканизации с помощью полиуретана.

У

Ушки – это деталь верха обуви в виде петли, которая соединена с голенищами или берцами нитками для удобства надевания обуви.

Ф

Фасон – это внешняя форма изделия, которая создается при помощи конструкции, цвета и фактуры поверхности материалов.

Флекс-зона — участок подошвы, который сгибается при ходьбе. Флекс-зона делает подошву более гибкой, что создает ощущение легкости при ходьбе.

Формование – это способ изготовления обуви из полимерных композиций, при котором определенная порция расплавленного материала подается под давлением в пресс-форму. Там расплав принимает заданную форму, и фиксируется. Это позволяет получить различные детали обуви: подошва, каблук, заготовка.

Фурнитура – это вспомогательные изделия, которые используются для того, чтобы застегивать, запирать, прикреплять, упрочнять и украшать изделия.

Футор – внутренняя деталь верха сапога. Он соответствует голенищу по форме и размерам.

Х

Хайкеры или mountaineering boots — это ботинки, созданные специально для пеших походов в горы. Само название этой обуви произошло от английского hiking, что означает непродолжительное путешествие пешком. Такое предназначение ботинок предопределило их специальную конструкцию с надежной фиксацией ноги. У хайкеров в приоритете безопасность, комфорт и легкость. Сегодня эта обувь используется не только для активного отдыха, но еще и очень актуальна и в городе.

Ш

Шерсть — натуральная и искусственная, а также комбинированная используются в моделях осенне-зимнего сезона. Обладает высокими теплосберегающими свойствами.

Шнурок – тонкий, чаще всего, трикотажный шнур, используемый для закрепления обуви на ноге.

Штаферка – внутренняя деталь верха обуви, которую применяют для укрепления верхнего канта заготовки.

Я

Язычок — наружная верхняя деталь обуви, размещенная под берцами.

Производство обуви из натуральной кожи с модифицированной структурой Текст научной статьи по специальности «Технологии материалов»

Н. В. Тихонова

ПРОИЗВОДСТВО ОБУВИ ИЗ НАТУРАЛЬНОЙ КОЖИ С МОДИФИЦИРОВАННОЙ СТРУКТУРОЙ

Ключевые слова: обувь, эксплуатационные свойства, совершенствование производства, модификация.

Рассмотренный способ модификации материалов и изделий кожевенно-обувной промышленности, позволяет регулировать заданное свойство, не ухудшая других свойств, является экологически безопасным, высокоэффективным и менее затратным в отличии от традиционных методов химической, физической и механической модификации.

Keywords: shoes, performance characteristics, improvement of production and modification.

Considered a method of modifying materials and products of leather and footwear industry, allows you to adjust the specified property without compromising other properties, is environmentally safe, highly effective and less costly in contrast to the traditional methods of chemical, physical and mechanical modifications.

Легкая промышленность входит в состав ведущих отраслей мирового промышленного комплекса. На ее долю приходится 5,7% мирового валового продукта, более 14% занятых в промышленных производствах. Отрасль

характеризуется постоянным экономическим ростом, обусловленным увеличением населения, повышением его благосостояния и покупательной способности. Сегодня лидерами в легкой промышленности являются Китай, страны Средней и Юго-Восточной Азии, а также бурно развивающиеся в последнее время страны Южной Америки. В этих странах легкая промышленность объявлена в качестве приоритетной для развития национальной экономики. В период до 2020 года производство и развивающиеся рынки этих стран (по оценке экспертов) составят большую часть мировой экономики, но, несмотря на рост производства, российский рынок представлен товарами народного потребления, не отвечающими потребительским требованиям, а иногда даже представляющим угрозу здоровью населения [1]. К изделиям легкой промышленности относят обувь, одежду, головные уборы, кожгалантерейные изделия.

Обувь — неотъемлемая часть нашего гардероба, изделие для предохранения ног человека от механических повреждений, переохлаждения, перегрева, сырости и прочих внешних воздействий окружающей среды; кроме того несущее эстетические функции [2]. Изделие должно быть удобным по форме и размерам, соответствовать анатомическому строению стопы, обеспечивать необходимую подвижность стопы в обуви, не создавая чрезмерного давления на отдельные ее участки. Важно, чтобы обувь не препятствовала изменениям формы и размеров стопы во время ходьбы, бега при различных нагрузках, удалению во внешнюю среду избыточного тепла и влаги, выделяемых поверхностью стопы [2].

На сегодняшний день перед производителями обувной промышленности остро стоит вопрос повышения качества и конкурентоспособности выпускаемого товара, а так же насыщение потребительского рынка

отечественной обувью обновленного ассортимента с

высокими потребительскими свойствами и товарным видом.

В процессе эксплуатации на обувь действуют разнообразные атмосферные и механические воздействия, которые приводят к ее деформации. В результате этого изменяется формоустойчивость, гибкость и прочность крепления верха обуви с низом.

Одним из основных факторов определяющих качество обуви, являются физикомеханические показатели используемых

материалов. Эти свойства определяются формовочной способностью материала,

характеризующее удобство обуви в эксплуатации и срок ее носки. Материалы, применяемые для верха обуви, должны обладать хорошей формовочной способностью, хорошо деформироваться при растяжении, чтобы придать верху обуви форму колодки и быть пластичными, чтобы сохранить форму обуви во время носки. Таким образом, при формовании заготовок верха обуви материалы максимально деформируются не только для придания обуви определенной формы, но и для увеличения ее формоустойчивости. В тоже время материалы должны быть упругими и способными к восприятию циклических нагрузок [1].

Перспективным направлением

совершенствования производства обуви является использование метода объемно-поверхностной модификации путем обработки ее на отдельных стадиях высокочастотной плазмой пониженного давления.

Плазменная обработка имеет важное преимущество по сравнению с другими способами модификации материалов и изделий кожевеннообувной промышленности — в определенных режимах она не влияет на внутреннее строение, позволяя регулировать заданное свойство, не ухудшая других свойств. Кроме того, обработка неравновесной низкотемпературной плазмой является экологически безопасной,

высокоэффективной и менее затратной в отличии от традиционных методов химической, физической и механической модификации. Благодаря

воздействию ВЧ плазмы пониженного давления на полимерные волокнистые высокомолекулярные

материалы, к которым относятся и натуральная кожа — основной материал заготовки верха обуви, и материалы подкладки и межподкладки, можно решить ряд технологических задач улучшить технологические и потребительские свойства (регулировать гидрофильность, увеличить

грязеотталкивание, уменьшить электризуемость), повысить устойчивость к истиранию, разрывную нагрузку, понизить жесткость при изгибе, улучшить другие механические свойства [3].

При воздействии ВЧ плазмы пониженного давления в дерме происходит разделение волокнистой структуры, появляется собранность волокон, увеличивается диаметр пучков. Разделение волокнистой структуры уменьшает трение между элементами структуры (пучками), что повышает их способность к ориентации при растяжении, а это приводит к уменьшению их изгиба и напряжения в них. При этом сами структурные элементы становятся более жесткими, что в свою очередь увеличивает прочность волокнистой структуры в целом.

Изменение волокнистой структуры под воздействием ВЧ плазмы пониженного давления приводит к изменению прочности многослойного материала заготовки верха обуви. При уменьшении количества пор, эффект плазменного упрочнения определяется в основном релаксацией напряженных состояний макромолекул. Снятие внутренних напряжений приводит к повышению пластических свойств, улучшению формовочной способности материала и одновременному улучшению формоустойчивости изготовленных из него изделий.

Качество и формоустойчивость верха обуви зависит не только от прочностных и упругопластических свойств деталей, но также и от прочности крепления их между собой. Детали в заготовке верха крепятся друг другу клеевым способом.

Известно, что между волокнами кожи и синтетической полимерной композицией возникают различные силы взаимодействия, начиная от слабых дисперсионных и кончая силами химической природы, включая водородные связи. Поэтому в результате воздействия ВЧ плазмы пониженного давления возможна диффузия макромолекул полимерных клеевых композиций в поры кожи и ткани — основной составляющей многослойного материала. Данный процесс влечет за собой увеличение прочности термосклеивания

натуральной кожи с межподкладкой, и последней -с подкладкой.

Основными технологическими параметрами ВЧ плазменной модификации материалов, непосредственно связанными с режимами обработки, как отмечено выше, являются плотность ионного тока на поверхность и кинетическая энергия ионов.

Необходимо учесть, что ВЧ разряд может быть двух типов: индукционного и емкостного. Воздействие плазмы индукционного и емкостного разрядов отличается соотношением значений плотности ионного тока и кинетической энергии ионов. В плазме ВЧ индукционного разряда энергия ионов составляет до 40 эВ, плотность ионного тока достигает 25 А-м-2; в ВЧ разряде емкостного типа кинетическая энергия ионов может быть до 100эВ, но при этом плотность ионного тока меньше 15 15 А-м-2. В процессе ВЧИ плазменной модификации большее влияние оказывается на поверхность обрабатываемого материала, в результате чего поверхностные слои кожевенной составляющей его уплотняются. Влияние ВЧЕ плазменной

модификации влияние распределено более равномерно по объему материала, вследствие чего происходит изменение объемной структуры, в том числе увеличение прочности термосклеивания слоев материала [1, 3].

Таким образом, анализ механизмов воздействия ВЧ плазмы пониженного давления на структурные и физико-механические свойства многослойного материала заготовки верха обуви показал, что плазменная обработка может быть эффективным инструментом воздействия в технологическом процессе изготовления обуви с целью регулирования ее формоустойчивости и улучшения качества.

Литература

1. Тихонова Н.В. Высокочастотная плазма пониженного давления в производстве обуви / Н.В. Тихонова, И.Ш. Абдуллин, Л.Ю. Махоткина // Вестник Казанского технологического университета. -2009. -№4. —С.131-135.

2. Тихонова Н.В. Исследование формовочной способности заготовки верха обуви из материалов модифицированных ВЧ плазмой / Н.В. Тихонова // Кожевенно-обувная промышленность. -2010. — № 3. — С. 40-41.

3. Абдуллин И.Ш. Изменение формоустойчивости обуви с верхом из натуральной кожи под действием ВЧ-плазмы пониженного давления / И.Ш.Абдуллин, Н.В. Тихонова, Л.Ю. Махоткина, Т. В. Жуковская // Вестник Казанского технологического университета. -2010. -№5. -С.112-114.

© Н. В. Тихонова — к.т.н., доц. каф. конструирования одежды и обуви КНИТУ, [email protected].

Как делают обувь? | Вондрополис

Вам нравится ходить? В первый теплый день весны приятно чувствовать, как свежие травинки щекочут пальцы ног. В жаркий летний день нет ничего лучше, чем ощущение песка между пальцами ног, когда вы идете по пляжу.

Однако в большинстве случаев вы, вероятно, носите обувь. Если вы похожи на многих детей, у вас, вероятно, есть различная обувь, предназначенная для разных задач. Теннисные туфли отлично подходят для занятий физкультурой. Вьетнамки облегчают прогулку с пляжа до душа.Походные ботинки позволяют с легкостью преодолевать труднопроходимую местность.

Поход в ближайший обувной магазин покажет вам широкий выбор обуви: кроссовки, баскетбольные кроссовки, футбольные бутсы, классические туфли, высокие каблуки, сабо, муклуки, лодочки, рабочие ботинки, и этот список можно продолжать и продолжать. Кто делает все эти разные туфли? Все ли они производятся на одном заводе?

Туфли восходят к самым ранним временам первобытного человека. Не потребовалось много времени, чтобы пройтись по неровной земле и камням, чтобы понять, что для ног необходима некоторая защита.

Тысячелетиями обувь шили вручную из натуральных материалов, в том числе из шкур животных. Хотя все еще можно найти обувь ручной работы, она, как правило, дорогая и относительно редкая.

Большая часть обуви, которую мы носим сегодня, производится серийно на фабриках для множества производителей обуви, существующих по всему миру. Например, обувной гигант Nike в основном использует фабрики в Азии для производства своих культовых кроссовок, включая такие страны, как Китай, Вьетнам, Индонезия, Малайзия, Пакистан, Индия и Таиланд.

Точные этапы производства зависят от фабрики, оборудования, материала и конструкции обуви. Даже самый простой дизайн обуви может потребовать почти 100 шагов от начала до конца. Более сложные конструкции могут включать 400 шагов и более!

Несмотря на то, что дизайн обуви сильно различается, большая часть обуви содержит некоторые общие базовые детали: подошву, стельку, подошву, межподошву, пятку и верх. В зависимости от конкретного дизайна обувь может также содержать подкладку, язычок, четверть, рант или ахтерштаг.

Различные специализированные машины используются для производства всех этих отдельных деталей и, в конечном итоге, для их соединения для создания готовой пары обуви.Несмотря на количество этапов и используемых материалов, пару обуви можно изготовить на фабрике гораздо быстрее, чем вручную.

Чтобы сделать процесс производства обуви более эффективным, современные фабрики используют производственный процесс, известный как раскрой, который разделяет многие этапы производства обуви на несколько различных отделов внутри фабрики.

Эти отделы обычно носят названия, которые отражают конкретные задачи, которые они выполняют, такие как проектирование, резка, обработка, шитье, сборка и отделка.В то время как множество различных машин выполняют специализированные задачи, многие люди также необходимы для бесперебойной работы процесса.

Сегодняшняя обувь может похвастаться невероятным разнообразием материалов. Кожа, пластик, ткань и резина остаются популярными материалами. Однако благодаря технологиям вы также найдете передовые материалы во многих моделях обуви, включая этиленвинилацетат, пенополиуретан, гель или жидкий силикон.

Не кажется ли вам сложным процесс производства обуви? Безусловно, для производства современной пары обуви необходимо множество ступеней, машин и людей.Но не забывайте, что есть еще один аспект, который немного усложняет задачу: каждая модель обуви также должна быть произведена в самых разных размерах!

Новый век машин: новейшие кожевенные технологии

Leather International знакомится с новинками в машиностроительном секторе, освещая технологические достижения, новейшие продукты, стандарты качества и заглядывая в будущее.

Simac Tanning Tech в Милане является лидером в области машиностроения во всей отрасли, и февральский выпуск не стал исключением.На нем были продемонстрированы новые машины и технологии с упором на энергоэффективность и экологичность, а также компании, стремящиеся снизить воздействие на окружающую среду. С этой целью компания Simac Tanning Tech увидела официальную презентацию проекта «Поставщик устойчивых технологий», основным инструментом которого является «Зеленая этикетка». Поскольку к проекту уже присоединились 17 компаний, еще 25 приступили к процедурам получения этикетки.

Выставка 2018 года завершилась значительным увеличением числа посетителей — на 18% по сравнению с прошлым годом.Сейчас мы ближе к выпуску 2019 года, чем к предыдущему — и все еще в тисках великолепного европейского лета — но сейчас подходящее время для оценки состояния современного кожевенного оборудования, и его место в более широком контексте предложения. и спрос. Например, производство и экспорт кожевенного оборудования в Италии только в 2017 году, по имеющимся сведениям, увеличились более чем на 10%.

Это не полный список, но он выделяет несколько компаний, которые устанавливают новый стандарт качества, передовых технологий, ориентированных на будущее, уделяя внимание тенденциям и запросам клиентов.По всей цепочке поставок существует большая неопределенность, и список подводных камней становится длиннее с каждым днем, но отрасль становится все более скоординированной, а процветающий сектор машиностроения вносит свой вклад в обеспечение ясности и всеобщего роста.

Новая технология холодного фрезерования Erretre