Технологическая схема производства сладко-сливочного «Бутербродного» масла

Казанский Национальный Исследовательский Технологический Университет

Описание технологии производства сладко-сливочного «Бутербродного масла».

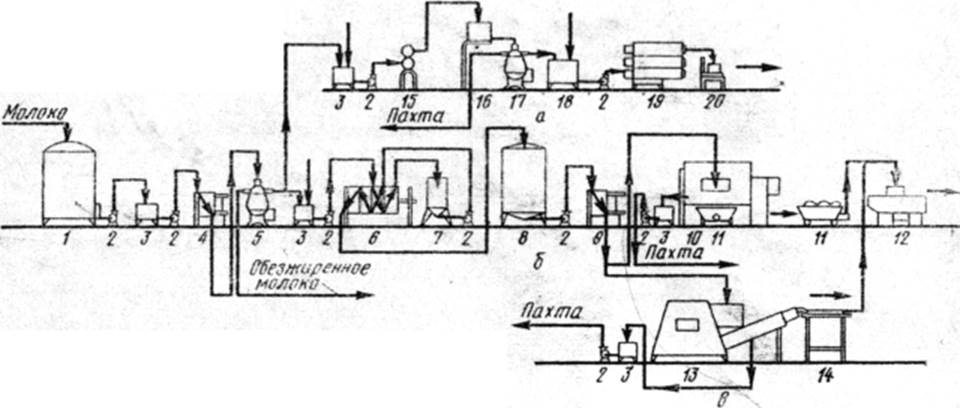

Молоко наосом 1 через фильтр 2 и счетчик 3 через приемную ванну 5 и охладитель 7 (при необходимости) подают в накопительный резервуар 8. В случае отсутствия счетчика молоко взвешивают на весах 4. При приемке сливок-сырья их насосом 1 подают на весы 4 и через приемную ванну 5 направляют на охладитель 7 и в накопительный резервуар 9.

Молоко из накопительного резервуара 8 насосом 1 подают для подогрева в теплообменник 6 и сепаратор-сливкоотделитель Полученные сливки через промежуточную емкость 11 направляют в охладитель 7 и в накопительный резервуар 9.

После накопления необходимого количестве сливок их направляют в пастеризатор 12, при необходимости дезодорируют в аппарате 13, далее через промежуточную емкость 14 направляют в сепаратор 15 для получения высокожирных сливок (далее ВЖС).

Из сепаратора 15 ВЖС самотеком поступают в нормализационную ванну 16, куда вносят заранее подготовленные пищевые добавки ; при необходимости проводят нормализацию высокожирных сливок. Затем их насосом 17 подают в маслообразователь 18.

Готовый продукт фасуют в транспортную тару с использованием весов 19 или потребительскую тару с использованием фасовочного автомата.

Состав: Технологичкая линия призводства сладко-сливочного «Бутербродного» масла. Оборудования (Насос, фильтр, счетчик, весы, приемная ванна, пластинчатый теплообменник, охладитель, накопительный резервуар для сливок и молока, сепратор- сливкоотделитель, промежуточный бочок, пастеризатор трубчатый, вакуум- дезодоратор, напорный бачок, сепаратор для ВЖС, нормализационная ванна, насос для ВЖС, маслообразователь, весы, фасовачный аппарат, )

Софт: Компас-3D cwd

Технологическая схема производства сливочного масла методом взбивания

Требования к сырью для производства сливок

Молоко должно соответствовать ГОСТу. Эффективность сепарирования зависит от степени дисперсности жировых шариков, от массовой доли жира в молоке и жирнокислотного состава жира. Если размер жировых шариков до 1 мкм, то степень использования жира нулевая – жир не выделяется; от 1 до 2 мкм – 33%; свыше 8 мкм – 100%. (Гомогенизированное молоко направлять на производство масла нельзя). Размер жировых шариков зависит от условий содержания, породы коровы, транспортировки, периода лактации. Наибольший размер жировых шариков наблюдается в середине лактационного периода (лето).

Эффективность сепарирования зависит от степени дисперсности жировых шариков, от массовой доли жира в молоке и жирнокислотного состава жира. Если размер жировых шариков до 1 мкм, то степень использования жира нулевая – жир не выделяется; от 1 до 2 мкм – 33%; свыше 8 мкм – 100%. (Гомогенизированное молоко направлять на производство масла нельзя). Размер жировых шариков зависит от условий содержания, породы коровы, транспортировки, периода лактации. Наибольший размер жировых шариков наблюдается в середине лактационного периода (лето).

На вкус, консистенцию масла влияет состав молочного жира. Он непостоянен, биологическую ценность и стойкость при хранении повышает содержание полиненасыщенных жирных кислот (ПЖК). Чем больше содержание полиненасыщенных кислот, тем ниже температура плавления. Летом содержание ПЖК – 6%, зимой – 2%. Наиболее оптимально содержание жира в сливках при производстве масла непрерывным взбиванием: 40–42%; кислотность плазмы 25–27ºТ. Для масла, выработанного периодическим способом, 32–37% жира. Сливки сортируют по сортам – 1, 2-й сорт и не сортовые. Проба на термоустойчивость: 1 мл сливок кипятят и выливают в чашку Петри – хлопья присутствуют – сливки относят ко 2 сорту, нет – к 1, хлопьев много – сливки не сортовые.

Для масла, выработанного периодическим способом, 32–37% жира. Сливки сортируют по сортам – 1, 2-й сорт и не сортовые. Проба на термоустойчивость: 1 мл сливок кипятят и выливают в чашку Петри – хлопья присутствуют – сливки относят ко 2 сорту, нет – к 1, хлопьев много – сливки не сортовые.

Сливки разбавляют водой с температурой 65ºС и сепарируют. Полученные сливки смешивают с обезжиренным молоком нормальной кислотности 19ºТ до массовой доли жира 6% и снова сепарируют. При этом удаляется молочная кислота, кислые соли, может теряться часть жира.

Выбор режима. Сливки 1-го сорта для производства сладкосливочного масла пастеризуют при температуре 86–90ºС в весенне-летний период , до 90–95ºС в осенне-зимний период. Сливки 2 сорта пастеризуют при температуре 92–95ºС летом ,101–103ºС зимой. Тепловая обработка оказывает влияние на пластичность молока (определяется уменьшением количества свободного жира) – 2 ч при температуре 27–30ºС. Но, чем выше t пастеризации,тем меньше пластичность. Масло характеризуется мелкокристаллической структурой, привкус пастеризации маскирует посторонний запах масла.

Масло характеризуется мелкокристаллической структурой, привкус пастеризации маскирует посторонний запах масла.

Технологическая схема производства сливочного масла методом взбивания

Способ основан на способности жира молока менять своё агрегатное состояние, при изменении температуры. Сливки быстро охлаждают до температуры кристаллизации жира (чтобы образовалось много центров кристаллизации), осуществляют коагуляцию жировой фазы. Созревание идёт 5–20 ч. Масляные зёрна спрессовывают в монолит и пластифицируют.

Схема производства: приёмка – сортировка сырья – сепарирование молока и получение сливок – охлаждение и созревание сливок – сбивание сливок (12–14ºС 30–35 мин) и получение масляного зерна(и образование пахты) – промывка зерна (от пахты, запахов, привкусов, для охлаждения), (при повыш t в масле уменьшается содержание м/о) – его обработка (для соединения масляных зёрен в пласт и равномерного распределения влаги) – фасовк а(при 14–16ºС), охлаждение (3–6ºС) хранение, транспортировка.

Факторы, влияющие на взбивание:

– скорость вращения маслоизготовителя (зависит от радиуса маслоизготовителя и определяется формулой Ʋ=24/√r

– степень наполненности аппарата (должна быть 40–45% от общего объёма, так как в аппарате должен циркулировать воздух, около которого скапливается жир).

– жирность сливок (чем она больше, тем медленнее работает аппарат).

– степень созревания сливок (при взбивании недозревших сливок идут большие потери жира с пахтой и консистенция масла будет мягкой. В этом случае снижают температуру взбивания. Оптимальной Т взбивания в зимнее время – 12–14ºС, в летнее – 10–12ºС. Если сливки перезревшие, то образуется прочная мелкая ячеистая пена, где меньше жидкого жира и процесс взбивания также замедляется, а консистенция масла становится более грубой, необходимо повышение температуры взбивания на 1–2ºС)

Состояние равновесия – 30–35% твёрдой фазы жира, остальное – жидкий жир. Стойкость масла при хранении снижается, ускоряются окислительные и гидролитические процессы.

Техника и технология производства сливочного масла

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ»

ТОМСКИЙ СЕЛЬСКОХОЗЯЙСТВЕННЫЙ ИНСТИТУТ (ФИЛИАЛ)

ФАКУЛЬТЕТ

КАФЕДРА

Реферат

По дисциплине: Оборудование и автоматизация перерабатывающих производств

Тема

Техника и технология производства сливочного масла

2009

ПРОИЗВОДСТВО МАСЛА

Масло — жировое вещество, приготовляемое из веществ животного, происхождения.

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ

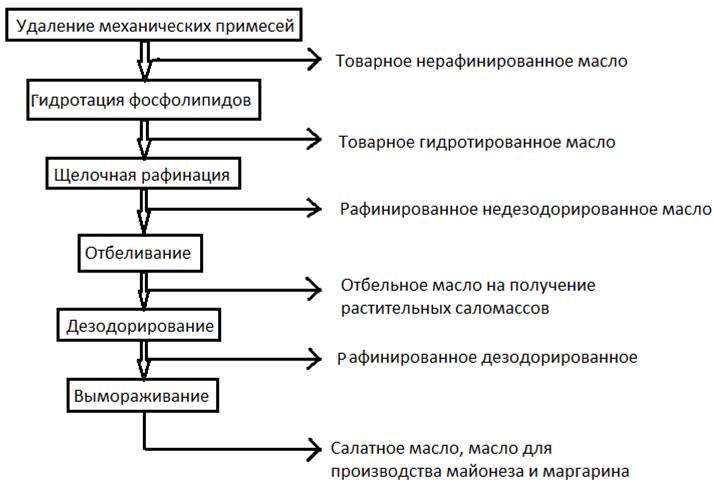

Технологическая схема производства сливочного масла включает следующие операции:

Приём молока, получение сливок, пастеризация и дезодорация сливок;

При сбивании сливок – охлаждение и физическое созревание, сбивание сливок, механическая обработка масляного зерна, промывка, посол, упаковка;

При преобразовании высокожирных сливок – сепарирование сливок, нормализация и термомеханическая обработка высокожирных сливок, упаковка.

После приёма молоко сепарируют. При сепарировании массовую долю жира сливок устанавливают с учётом способа производства масла.

Для пастеризации сливок применяют пластинчатые пастеризационально-охладительные установки, в которых сливки прогреваются равномерно в тонком слое.

В случае посторонних привкусов и запахов повышают температуру пастеризации и применяют дезодорацию. Сливки первого сорта дезодорировать не рекомендуется.

Сущность сбивания сливок заключается в получении масляного зерна с последующей механической обработкой его в масло. Сливки сбивают в маслоизготовителях периодического и непрерывного действия.

1.1 ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПРИ ПРОИЗВОДСТВЕ МАСЛА СБИВАНИЕМ СЛИВОК

Цель охлаждения и физического созревания сливок – перевести часть жира (не менее 32 – 35 %) в твёрдое состояние. При охлаждении сливок образуются центры кристаллизации и происходит частичное отвердевание глицеридов. Применяют длительный и ускоренный режим подготовки сливок к сбиванию.

Применяют длительный и ускоренный режим подготовки сливок к сбиванию.

При длительном режиме сливки выдерживают от 5 до 20 ч при температуре массовой кристаллизации глицеридов молочного жира. Применяют одно- и многоступенчатое охлаждение.

При одноступенчатом охлаждении сливки быстро охлаждают до температуры созревания и выдерживают при этой температуре до сбивания, при многоступенчатом сливки охлаждают поэтапно.Сбивание сливок заключается в агрегации (слипании) жировых шариков, завершающейся образованием масляного зерна.

Один из факторов получения масляного зерна — температура сбивания сливок. Она влияет на продолжительность их сбивания, жирность пахты и консистенцию масла. В производственных условиях сливки сбивают при 12 —16 °С.

Продолжительность сбивания сливок зависит от способности их вспенивания и скорости разрушения образующейся пены. Для ускорения сбивания следует повысить пенистость сливок, понизить устойчивость образующейся пены и создать благоприятные условия для ее разрушения.

Продолжительность сбивания сливок зависит также от массовой доли жира в них. С увеличением ее сокращается продолжительность сбивания сливок и повышается жирность пахты.

Промывка масляного зерна — операция, влияющая на вкус, запах, консистенцию масла и стойкость его при хранении.

В соответствии с действующей технологической инструкцией промывка масляного зерна необязательна. При использовании высококачественных сливок плазма обладает высокой антиокислительной способностью. При выработке масла из сливок с выраженными кормовыми привкусом и запахом, концентрирующимися в плазме, промывка масляного зерна обязательна.

Масло солят сухим и мокрым (рассолом) способами. Для этого применяют поваренную соль экстра вакуумной выработки с кристаллами размером до 0,8 мм.

Сухой способ применяют при использовании маслоизготовителей периодического действия, а мокрый — при использовании маслоизготовителей как периодического, так и непрерывного действия. При сухом способе соль вносят непосредственно в масляное зерно или в полуотжатый пласт. Преимущества посола в пласт: повышается степень использования соли до 97 %, уменьшается погрешность при расчете соли.

При сухом способе соль вносят непосредственно в масляное зерно или в полуотжатый пласт. Преимущества посола в пласт: повышается степень использования соли до 97 %, уменьшается погрешность при расчете соли.

При мокром посоле в продукт (масляное зерно, пласт) заранее вносят рассол из расчета 10—12л рассола на каждые 100 кг масла. Для приготовления рассола берут 1 кг соли на каждые 2,8л воды. Рассол пастеризуют, дают отстояться в течение 1 ч, затем фильтруют и охлаждают. При применении маслоизготовителей периодического действия рассол вносят после удаления пахты или промывной воды в количестве 10—15 % по отношению к массе масляного зерна (пласта) и врабатывают его при закрытых кранах в люке маслоизготовителя. После нескольких отжатий (8—15 раз) рассол сливают. Затем в маслоизготовитель вносят такое же количество оставшегося рассола и врабатывают его до получения требуемого содержания в масле. После этого рассол сливают и заканчивают обработку масла.

Для посола в маслоизготовителях непрерывного действия рассол вносят дозирующими устройствами.

Механическую обработку масляного зерна применяют для формирования пласта масла из разрозненных частей масляного зерна, а также для равномерного смешения компонентов, усреднения со- става и пластификации продукта, что влияет на его вкус, консистенцию, стойкость при хранении и товарные показатели готового продукта. Механическую обработку масляного зерна начинают сразу после отжатия пахты или промывной воды.

Показатель завершенности механической обработки — степень дисперсности плазмы на границе соприкосновения ее с жиром. Для масла, вырабатываемого сбиванием в маслоизготовителях как периодического, так и непрерывного действия, этот показатель составляет соответственно 1,28 и 1,37—1,41 м2/см3.

Сливочное масло, изготовленное сбиванием сливок, фасуют после его выхода из маслоизготовителя, формируя крупные монолиты и мелкие брикеты различной массы (от 10—15 до 50—100 г). В качестве тары используют деревянные ящики и картонные короба. Внутреннюю поверхность их перед наполнением маслом выстилают упаковочным материалом: пергаментом, кашированной фольгой, полимерными пленками, разрешенными для контакта с маслом, и другими материалами. Монолит масла в ящике должен быть плотным (без пустот) с ровной поверхностью.

Внутреннюю поверхность их перед наполнением маслом выстилают упаковочным материалом: пергаментом, кашированной фольгой, полимерными пленками, разрешенными для контакта с маслом, и другими материалами. Монолит масла в ящике должен быть плотным (без пустот) с ровной поверхностью.

Ящики (короба) с маслом направляют в камеру охлаждения и хранения, где их укладывают в 3—4 ряда по высоте. Для ускорения охлаждения между рядами ящиков укладывают тонкие деревянные рейки. После отвердевания масла (обычно на следующий день) ящики укладывают штабелями высотой до восьми ящиков.

1.2 ОСОБЕННОСТИ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА СБИВАНИЕМ СЛИВОК

Сбиванием сливок вырабатывают сладкосливочное, кислосливочное, вологодское, крестьянское масло.

Сладкосливочное масло. Изготавливают из свежих пастеризованных сливок в маслоизготовителях периодического и непрерывного действия. Вырабатывают соленое и несоленое сладкосливочное масло.

После приема, первичной и механической обработки сливки направляют на пастеризацию и дезодорацию. Потом горячие сливки охлаждают до 4—7 °С. Сливки доохлаждают в сливкосозревательных ваннах. В случае необходимости сливки можно выдерживать с целью созревания 15 —17ч. По окончании созревания сливки направляют в маслоизготовители. После созревания сливки подогревают до температуры сбивания в сливкосозревательных ваннах.

Аналогично изготавливают соленое сладкосливочное масло. Посол осуществляют в зерне сухим (солью) или мокрым (рассолом) способом.

Кисломолочное масло. Вырабатывают из пастеризованных сливок в маслоизготовителях периодического и непрерывного действия. Кисломолочный вкус и приятный специфический аромат этого масла обусловлены жизнедеятельностью молочнокислых бактерий, вносимых с закваской. Кислотность плазмы кислосливочного масла 35 – 55 Т.

Сливки пастеризуют при 85—90 °С. Сырье с посторонними привкусами дезодорируют при интенсивных режимах. Пастеризованные и дезодорированные сливки охлаждают до 16—20 °С, вносят бактериальную закваску и выдерживают их при этой температуре 4—6ч, перемешивая 3—4 раза по 3—5 мин.

Сырье с посторонними привкусами дезодорируют при интенсивных режимах. Пастеризованные и дезодорированные сливки охлаждают до 16—20 °С, вносят бактериальную закваску и выдерживают их при этой температуре 4—6ч, перемешивая 3—4 раза по 3—5 мин.

Для сквашивания сливок используют бактериальную закваску, приготовленную на чистых культурах молочнокислых стрептококков, в количестве 2—5% от объема сливок. Температуру и продолжительность сквашивания сливок регулируют исходя из нарастания кислотности плазмы сливок.

Для получения вологодского масла с хорошо выраженным вкусом и ароматом температуру пастеризации устанавливают в зависимости от массовой доли жира в сливках. Допускается пастеризация сливок при 97—98 °С с последующей выдержкой их при этой температуре 10 мин в закрытой системе. После пастеризации сливки охлаждают до 4—7 °С, выдерживают при этой температуре 4—5 ч, а затем сбивают. Масляное зерно не промывают.

Крестьянское масло. Вырабатывают из молока и сливок, а также из подсырных сливок. Используют закваску чистых культур молочнокислых стрептококков, питьевую воду и поваренную соль. Для созревания сливок допускается применять дифференцированный, ступенчатый и мягкий режимы.

Вырабатывают из молока и сливок, а также из подсырных сливок. Используют закваску чистых культур молочнокислых стрептококков, питьевую воду и поваренную соль. Для созревания сливок допускается применять дифференцированный, ступенчатый и мягкий режимы.

Сладкосливочное крестьянское масло солят так же, как и сладкосливочное соленое масло.

Кислосливочное крестьянское масло вырабатывают из сливок, сквашенных закваской чистых культур молочнокислых стрептококков.

1.3 ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПРИ ПРОИЗВОДСТВЕ МАСЛА ПРЕОБРАЗОВАНИЕМ ВЫСОКОЖИРНЫХ СЛИВОК

Сущность способа — концентрация жировой фазы молока в сепараторе и последующее преобразование полученных высокожирных сливок в масло. Отдельные технологические операции такие же, как и при выработке сливочного масла сбиванием сливок, но на заключительной стадии эти схемы различаются.

Получение высокожирных сливок включает следующие стадии: сепарирование молока при температуре 45— 50 °С с целью получения сливок, уплотнение жировой фазы в результате деформации жировых шариков — при сепарировании сливок (температура 70—90 °С).

Высокожирные сливки нормализуют по массовой доле влаги и СОМО, используя для этого пахту, пастеризованные цельное молоко или сливки. Получаемое масло имеет приятный привкус пастеризации, который становится более выраженным с увеличением содержания молочной плазмы (СОМО + вода).

При посоле масла применяют сухой способ. В высокожирные сливки вносят 0,8—1 % поваренной соли сорта экстра. Предварительно ее прокаливают 2—3 мин при 120—130 °С и просеивают. Хранят в специальной емкости в сухом чистом помещении.

При посоле соль рассеивают по поверхности горячих высокожирных сливок в ванне до их нормализации по влаге, после чего высокожирные сливки тщательно перемешивают и отбирают пробы для определения в них массовой доли влаги.

Термомеханическая обработка высокожирных сливок осуществляется в маслообразователях, где происходят интенсивное охлаждение высокожирных сливок и механическая обработка кристаллизующейся массы продукта. Охлаждение и механическая обработка высокожирных сливок в маслообразователях протекают одновременно. Масло фасуют при вытекании его в виде свободно падающей струи из маслообразователя. Картонный ящик закрывают крышкой и заклеивают специальной бумажной лентой.

Охлаждение и механическая обработка высокожирных сливок в маслообразователях протекают одновременно. Масло фасуют при вытекании его в виде свободно падающей струи из маслообразователя. Картонный ящик закрывают крышкой и заклеивают специальной бумажной лентой.

1.4 ОСОБЕННОСТИ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА ПРЕОБРАЗОВАНИЕМ ВЫСОКОЖИРНЫХ СЛИВОК

При производстве сливочного масла преобразованием высокожирных сливок концентрирование массовой доли жира до требуемой жирности масла достигается сепарированием сливок с последующей их термомеханической обработкой в потоке. Преимущество способа — значительно (в 2—Зраза) сокращается продолжительность технологического процесса.

Преобразованием высокожирных сливок вырабатывают слад-косливочное, кислосливочное, вологодское, крестьянское масло, масло с наполнителями и др.

Сладкосливочное масло. Высокожирные сливки получают сепарированием исходных сливок температурой 60—85 С. Высокожирные сливки нормализуют по массовой доле влаги пахтой. После нормализации высокожирные сливки сразу направляют в маслообразователь. При выработке соленого сладкосливочного масла соль в количестве 0,8—1 % вносят рассеиванием по поверхности высокожирных сливок в ваннах до нормализации по массовой доле влаги. Для преобразования высокожирных сливок в масло применяют маслообразователь. В нем происходят быстрое охлаждение нормализованных высокожирных сливок и интенсивная механическая обработка. Масло из маслообразователя поступает в тару (ящики, коробки). Тару с маслом направляют в камеры охлаждения и хранения.

Высокожирные сливки нормализуют по массовой доле влаги пахтой. После нормализации высокожирные сливки сразу направляют в маслообразователь. При выработке соленого сладкосливочного масла соль в количестве 0,8—1 % вносят рассеиванием по поверхности высокожирных сливок в ваннах до нормализации по массовой доле влаги. Для преобразования высокожирных сливок в масло применяют маслообразователь. В нем происходят быстрое охлаждение нормализованных высокожирных сливок и интенсивная механическая обработка. Масло из маслообразователя поступает в тару (ящики, коробки). Тару с маслом направляют в камеры охлаждения и хранения.

Кислосливочное масло. Изготавливают так же, как и сладкосливочное. Особенности технологии — внесение в высокожирные сливки 2—4 % от их объема закваски чистых культур молочнокислых стрептококков. При этом температура высокожирных сливок должна быть 41—45 °С. После внесения закваски высокожирные сливки перемешивают 5—7 мин. При выработке соленого кислосливочного масла посол осуществляют так же, как при выработке сладкосливочного масла. После внесения соли высокожирные сливки охлаждают до 41—45 С. Подготовленные нормализованные сливки подают насосом в маслообразователь, где происходит их преобразование.

После внесения соли высокожирные сливки охлаждают до 41—45 С. Подготовленные нормализованные сливки подают насосом в маслообразователь, где происходит их преобразование.

Вологодское масло. Технологический процесс производства вологодского масла такой же, как и при выработке сладкосливочного масла преобразованием высокожирных сливок.

Крестьянское масло. Преобразованием высокожирных сливок вырабатывают сладкосливочное соленое, несоленое и кислосливочное несоленое крестьянское масло. При выработке соленого крестьянского масла соль рассеивают на поверхность высокожирных сливок перед нормализацией в ваннах. Нормализованные высокожирные сливки насосом подают в маслообразователь, где их преобразовывают в масло.

Сливочное масло с наполнителями. Вырабатывают следующих видов:

шоколадное, фруктовое, медовое.

При выработке шоколадного масла при сепарировании сливок массовую долю влаги в высокожирных сливках регулируют в диапазоне 19,1—19,5 %, медового масла — 15,4—16 %. При выработке фруктового масла предельно допустимую массовую долю влаги определяют применительно к используемому наполнителю (натуральным плодово-ягодным сокам, джемам, экстрактам).

При выработке фруктового масла предельно допустимую массовую долю влаги определяют применительно к используемому наполнителю (натуральным плодово-ягодным сокам, джемам, экстрактам).

Высокожирные сливки из сепаратора направляют в ванны для нормализации, куда вносят и наполнители для составления смеси. При производстве шоколадного масла наполнителями служат какао, сахар, ванилин. Их вносят в высокожирные сливки в сухом виде. Ванилин добавляют из расчета 15 г на 1т масла. Смесь наполнителей для нормализации количества пахты вносят в высокожирные сливки и перемешивают.

Для производства фруктового масла в высокожирные сливки добавляют фруктово-ягодные соки (вишни, малины, клюквы, черники, клубники, яблок), соки с мякотью (сливы, абрикосов, кизила, черной смородины и др.) и наполнители в виде сиропов.

В медовом масле наполнителем является пчелиный мед натуральный, прозрачный, без посторонних примесей. Мед, отобранный для производства масла, фильтруют. Количество его определяют из расчета массовой доли сухих веществ меда в готовом масле не менее 28,8 %, что соответствует 36 % натурального меда. Мед вносят в ванну с высокожирными сливками и перемешивают. Плодово-ягодные наполнители в высокожирные сливки вносят в количестве 10%, а сиропы — 16%.

Количество его определяют из расчета массовой доли сухих веществ меда в готовом масле не менее 28,8 %, что соответствует 36 % натурального меда. Мед вносят в ванну с высокожирными сливками и перемешивают. Плодово-ягодные наполнители в высокожирные сливки вносят в количестве 10%, а сиропы — 16%.

Составленную смесь из высокожирных сливок и наполнителей подогревают в ванне для нормализации при постоянном перемешивании до температуры пастеризации 65—70 °С и выдерживают 20 мин. Затем пастеризованную смесь направляют в маслообразователь. Для получения масла равномерного цвета и однородной консистенции температура его на выходе из маслообразователя должна быть 14—16 °С. Готовый продукт направляют на фасование, упаковывание, маркирование, хранение и реализацию.

2. ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА

2.1 ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА СБИВАНИЕМ СЛИВОК

При производстве сливочного масла сбиванием сливок основным технологическим оборудованием являются сливкосозревательные аппараты и маслоизготовители периодического и непрерывного действия.

Сливкосозревательные аппараты. Предназначены для физического созревания сливок. Принцип их работы основан на равномерном воздействии теплоты (охлаждения) на сливки с целью перевести часть молочного жира в твердое состояние.

Сливкосозревательные аппараты бывают вертикального и горизонтального типов. Конструктивная особенность их — корпус с теплоизоляцией, перемешивающее устройство и теплообменная рубашка.

Сливкосозревательный аппарат вертикального типа . Основной частью аппарата является цилиндрический теплоизолированный резервуар с мешалкой, моечным устройством. Особенность аппарата — теплообменная рубашка, мешалка и устройство для мойки.

Теплообменная рубашка выполнена в виде змеевика, что позволяет прокачивать хладоноситель под избыточным давлением, повышая этим эффективность теплообмена. Мешалка, установленная вертикально, имеет форму трубчатого контура с диагональной лопастью. Привод мешалки установлен на крышке аппарата.

Привод мешалки установлен на крышке аппарата.

Заполняют и опорожняют аппарат через патрубок, который расположен в нижней части резервуара. Для контроля температуры продукта установлены стеклянный термометр и термометр сопротивления. Для определения уровня продукта в аппарате служат датчики уровня, для сигнализации опорожнения — датчик нижнего уровня. Пробу продукта для определения кислотности берут через кран, расположенный в цилиндрической части резервуара.

Аппарат оснащен средствами контроля, автоматического и дистанционного управления процессами.

Сливкосозревательный аппарат вертикального типа с рамной мешалкой применяют для подготовки и обработки сливок, при производстве сливочного масла, сметаны и других продуктов.

Основная часть аппарата — вертикальный цилиндрический резервуар с коническим днищем. На наружной стороне днища и боковой стенке резервуара имеются змеевики, соединенные между собой перемычкой. Пространство между змеевиками и кожухом аппарата заполнено теплоизоляционным материалом.

Особенности аппарата — конструкция мешалки и устройства для мойки. Мешалка предназначена для перемешивания сливок. Лопасти прикреплены вертикально к стойке с помощью направляющих стержней и накидных гаек. Рамная мешалка равномерно и эффективно перемешивает сливки при их созревании. Привод закрыт кожухом.

Устройство для мойки аппарата состоит из трех моющих головок. На трубопроводе подачи моющего раствора установлен пневматический клапан для моющего раствора.

В резервуаре имеется датчик дистанционного измерения уровня сливок, а на боковой стенке смонтированы пробный кран, датчик температуры сливок, стеклянный термометр и датчик рН-метра.

Управление режимами работы аппарата и ввод программ осуществляются с пульта автоматического управления, информация отображается на однострочном дисплее и светодиодных индикаторах пульта автоматического управления.

Сливкосозревательный аппарат вертикального типа с рамной мешалкой:

/ — моющая головка; 2 — привод; 3 — внуренняя емкость; 4 — люк; 5 — вал мешалки; 6 — теплоизоляция; 7— змеевик; 8— датчик количества продукта; 9 — труба слива холодной и теплой воды; 10 — патрубок для подвода тепло- и хладоносителя; 12 — лопасть мешалки; 13 — опора.

Сливкосозревательные ванны горизонтального типа (так называемая сливкосозревательная ванна) представляет собой горизонтальный резервуар корытообразной формы с рубашкой, которая заполняется водой, подогреваемой паром. Пар поступает из трубчатого перфорированного барботера, расположенного в нижней части резервуара.

Для перемешивания сливок предназначена трубчатая мешалка, которая совершает колебательные движения.

Сливки заливают в ванну, трубчатая мешалка, совершая колебательное движение, равномерно их перемешивает. К мешалке подводится хладоноситель (рассол, ледяная, охлажденная вода и др.). Для нагрева продукта в рубашку, предварительно заполненную водой до переливной трубы, подают пар, который конденсируется и отдает теплоту воде, а через стенки — продукту. При перемешивании продукта достигается равномерный нагрев.

Маслоизготовители. Данное оборудование предназначено для сбивания сливок. Основная часть маслоизготовителей периодического действия — барабан, непрерывного действия — цилиндрическая камера. У маслоизготовителя периодического действия барабан может быть цилиндрической, грушевидной, конической, кубической и других форм. Наиболее распространены маслоизготовители с цилиндрическим барабаном.

Маслоизготовитель периодического действия с цилиндрическим барабаном. На поверхности барабана смонтированы откидной люк, смотровые окна, кран для выпуска пахты и клапан для выпуска газов, образующихся при сбивании сливок. Внутренняя поверхность барабана шероховатая, что исключает прилипание масляного зерна. Над барабаном расположено орошающее устройство, изготовленное из труб с отверстиями.

Маслоизготовителъ периодического действия с коническим барабанном. Барабан представляет собой два конуса, сваренных по основанию. На вершине одного из конусов смонтирован люк для выгрузки масла. Барабан снабжен смотровым окном и двумя кранами для слива пахты. В барабане имеется наклонно приваренная лопасть для сбивания сливок и обработки масла. Внутренняя поверхность его шероховатая, что предотвращает прилипание масла. Барабан получает вращение от двухскоростного электродвигателя через клиноременную передачу.

Для охлаждения барабана маслоизготовителя предусмотрено орошающее устройство в виде душа. Душ имеет вентиль, соединенный с трубопроводами для горячей и холодной воды.

Маслоизготовителъ непрерывного действия состоит из последовательно соединенных устройств для сбивания сливок в масляное зерно (сбиватели, подсбиватели и т. п.) и текстуратора для обработки масляного зерна в пласт.

Сбиватели бывают с цилиндром для сбивания, в котором завершается образование масляного зерна, или с цилиндром для сбивания и разделительным цилиндром, в котором завершаются сбивание и отделение масляного зерна от пахты.

Обработка масляного зерна в текстураторе заключается в отжатии избытка влаги, а иногда и выработки недостающего количества влаги. Текстураторы бывают с одной шнековой камерой или двумя, размещенными последовательно или параллельно. Каждая из этих камер может быть одно-, двух- и трехступенчатой.

В сбиватель сливки поступают через кран с торца или по касательной к стенке. При вводе с торца сливки, разбрызгиваемые вращающимся диском, равномерно поступают на лопасти мешалки. При вводе по касательной сливки направляются по трубе во вращающийся вместе с мешалкой конус. Равномерно распределяясь по конусу, сливки непрерывно под действием центробежной силы поступают на лопасти мешалки. Сбивание сливок происходит в условиях энергичного перемешивания. В результате сбивания образуются масляное зерно и пахта. После слива пахты масляное зерно промывают в камере промывки и направляют в камеру отпрессовки. В ней масляное зерно сначала продавливается шнеком через узкую щель в верхней части корпуса, а затем промывается водой, подаваемой форсунками. Воду после промывки сливают в отстойник. Из камеры промывки масляное зерно поступает в камеру обработки под вакуумом, откуда готовый продукт выгружают и направляют на хранение.

Маслоизготовитель непрерывного действия:

/ — станина; 2 — электродвигатель; 3 — вариатор скорости; 4 — кран; 5 — сбиватель; 6 — теп-лообменная рубашка; 7 — мешалка; 8 — текстуратор; 9 — камера промывания масляного зерна; 10, 11 — отстойники соответственно пахты и промывочной воды; 12 — камера обработки масляного зерна под вакуумом; 13 — перфорированные матрицы с лопастями; 14 — насос-дозатор; 15 — коническая насадка; 16 — пульт управления

Установка непрерывного действия предназначена для непрерывного сбивания сливок и производства масла.

Созревшие, нагретые до температуры сбивания, тщательно перемешанные сливки подают через уравнительный бак винтовым насосом на подсбиватель, а затем в сбивательный цилиндр маслоизготовителя. Сливки поступают на билы сбивательного цилиндра. Образовавшееся масляное зерно с пахтой поступает в бункер первой камеры шнекового текстуратора, где зерно промывается в пахте и обрабатывается шнеками.

Образование масляного пласта начинается в первой камере маслоизготовителя. Во второй камере происходят окончательная промывка масла и дальнейшая обработка зерна. В третьей камере вакуумнасосом создается разрежение для удаления воздуха, так как высокое содержание воздуха в масле отрицательно влияет на его стойкость.

Для окончательной механической обработки масло продавливают через ряд решеток, между которыми установлены ножи для перемешивания масла. При массовой доле влаги в масле ниже необходимой включают аппарат для дозирования влаги. Готовое масло поступает в емкость-накопитель, откуда направляется на фасовку.

Поступившие сливки после сортировки и взвешивания подают насосом в резервуары для хранения, затем в приемный бачок комбинированной теплообменной установки, где они предварительно нагреваются до 30—40 С в пластинчатом аппарате, затем обрабатываются в дезодораторе и регенераторе для пастеризации до температуры 115 С — окончательно сливки пастеризуются в трубчатом аппарате. Далее пастеризованные сливки поступают в трубчатый регенератор, секцию охлаждения пластинчатой установки и при температуре 4 —6 °С направляются на созревание в сливкосозревательные аппараты. Созревшие сливки винтовым насосом подают в подсбиватель и далее в маслоизготовитель.

Полученная пахта из бака поступает сначала в пластинчатый аппарат для охлаждения, а затем в резервуар для кратковременного хранения. Готовое масло фасуют в брикеты и упаковывают в короба. Упакованное масло направляют в холодильные камеры.

2.2 ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА ПРЕОБРАЗОВАНИЕМ ВЫСОКОЖИРНЫХ СЛИВОК

Для производства сливочного масла преобразованием высокожирных сливок применяют оборудование для получения и обработки высокожирных сливок: сепараторы, вакуум-дезодорационные установки, ванны для нормализации, маслообразователи непрерывного действия (цилиндрические и пластинчатые) и гомогенизатор-пластификатор.

Сепараторы для получения высокожирных сливок позволяют разделять сливки с массовой долей жира 30—40 % на высокожирные сливки с массовой долей жира от 63,5 до 82,5 % в зависимости от вида масла. Температура сепарирования 80—90 °С. Кислотность сливок 18 Т.

Сепаратор для высокожирных сливок отличается от сепаратора-сливкоотделителя системой разделения, основным узлом которой является барабан.

Сливки, подаваемые в сепаратор, по центральной трубе поступают в быстровращающийся барабан. Через отверстия тарелкодержателя сливки проходят в вертикальные каналы тарелок и распределяются в межтарелочном пространстве, где разделяются на высокожирные сливки и пахту. Под действием центробежной силы пахта как более тяжелая часть отбрасывается к периферии барабана, сливки оттесняются к оси барабана. Пахта под давлением проходит между наружной поверхностью разделительной тарелки и внутренней поверхностью крышки барабана и поступает в напорную камеру, захватывается напорным диском и через отводящий патрубок выводится в емкость. Высокожирные сливки проходят между ребрами тарелкодержателя и тарелками и выбрасываются через отверстия в приемник высокожирных сливок.

Вакуум-дезодорационная установка предназначена для удаления посторонних запахов и привкусов из сливок. Основная часть ее вакуумная камера, представляющая собой герметичную цилиндрическую емкость. В верхней части ее расположен разбрызгиватель. В камере создается разрежение не более 60 кПа, и горячие пастеризованные сливки поступают в разбрызгиватель, где интенсивно измельчаются. При давлении в камере 60 кПа продукт вскипает, влага испаряется и частично выделяются специфические запахи.

Продукт в виде мелких капель попадает на дно камеры, откуда откачивается насосом. Паровоздушная смесь вместе с летучими компонентами отсасывается вакуум-насосом из камеры через конденсатор, где конденсируется, а затем с водой сбрасывается в канализационную сеть.

Схема вакуум-дезодорационной установки:

/ — насос для откачивания продукта; 2 — переходник с обратным клапаном; 3 — окно смотровое; 4— вакуумная камера; 5— инертные тела; 6— разбрызгиватель; 7— крышка разбрызгивателя; 8— крышка вакуумной камеры; 9 — обратный клапан; 10— вакуумметр; 11 — конденсатор; 12 — тройник с заглушкой; 13 — вакуумный насос.

По массовой доле влаги высокожирные сливки нормализуют в ваннах для нормализации, представляющих собой двустенный цилиндрический вертикальный сосуд с наклонным дном и механической лопастной мешалкой.

При необходимости подогрева продукта герметичную емкость между внутренней ванной и рубашкой заполняют теплоносителем. В качестве теплоносителя используют горячую воду либо пар, который вводят в предварительно заполненную водой емкость.

Крышка ванны выполнена в виде усеченного конуса; состоит из двух частей: подвижной (откидной) и неподвижной, соединенных шарнирными петлями. На неподвижной части крышки имеется приемный люк для подачи продукта в ванну.

Рамная лопастная мешалка расположена перпендикулярно наклонному дну ванны. Привод вала мешалки расположен в нижней части ванны на наклонном днище. Наклон лопастей рамной мешалки и наклонное расположение ее оси вращения обеспечивают интенсивное перемешивание продукта и равномерное распределение влаги по всей ванне при нормализации.

Высокожирные сливки подают в приемный люк в крышке и по внутренней стенке они стекают на дно, постепенно заполняя ванну. После перемешивания отбирают пробу сливок и определяют в них массовую долю влаги, затем сливки нормализуют.

Ванна для нормализации высокожирных сливок:

/ — мешалка; 2 — крышка; 3 — рубашка; 4 — привод мешалки

Цилиндрический маслообразователь состоит из трех унифицированных секций, соединенных планками. В секцию входят цилиндр охлаждения с изоляцией, вытеснительный барабан (дисмембратор), кожух, крышка и привод.

Высокожирные сливки температурой 60—70 °С подаются сначала в нижний цилиндр маслообразователя, затем последовательно продвигаются через средний и верхний цилиндры. В каждом цилиндре высокожирные сливки при вращении вытеснительного барабана подхватываются радиальными перфорированными лопастями, перемешиваются и отбрасываются к периферии, затем продвигаются в кольцевом зазоре между стенкой цилиндра и барабаном.

При движении высокожирные сливки охлаждаются поступающим в рубашку хладоносителем, счищаются с теплообменной поверхности цилиндра ножами и интенсивно перемешиваются, проходя под ножами сквозь пазы и отверстия текстурационных косозубых гребенок.

Далее охлажденный продукт подвергают механической обработке, при которой он проходит через вращающиеся перфорированные лопасти и шесть отверстий в диске с лопатками в полость, образованную этим диском. Диск вращается одновременно с барабаном. Проходя через три цилиндра аппарата, в результате тепловой и механической обработки высокожирные сливки преобразуются в масло, которое при температуре 14—16 °С выходит через спускной кран верхнего цилиндра.

Цилиндрический маслообразователь:

1 — выходной регулирующий кран; 2~ кран для удаления воздуха; 3 — крышка; 4 — вытеснительный барабан; 5 — кожух; 6 — наружная обечайка цилиндра; 7 — спираль; 8 — внутренняя обечайка цилиндра; 9 — редуктор; 10 — электродвигатель

Пластинчатый маслообразователъ состоит из станины с электродвигателем, охладителя, маслообработника и системы трубопроводов. Электродвигатель через клиноременную передачу и редуктор приводит во вращение вал охладителя. Привод вала маслообработника осуществляется двухступенчатой клиноременной передачей от того же электродвигателя.

Высокожирные сливки винтовым насосом подаются в охладитель маслообразователя, где охлаждаются от 75 до 11—14 С. Механическая обработка высокожирных сливок осуществляется в маслообработнике маслообразователя. В результате механической обработки и выделения скрытой теплоты кристаллизации в маслообработнике температура продукта повышается до 15—18 °С.

Пластинчатый маслообразователь:

/ — Маслообработник; 2 — охладитель; 3 — трехходовой кран; 4— вал маслообработника; 5— станина; и— шкив; 7 — вал редуктора; 8 — электродвигатель; 9 — опора.

Гомогенизатор-пластификатор служит для придания однородной структуры и равномерного распределения влаги в сливочном масле. Это достигается в результате вращения навстречу друг другу двух шнеков и ротора. Шнеки и ротор установлены в корпусе. Шнеки крепятся двумя фиксирующими кольцами в гнезде корпуса. Другим концом шнеки посредством пальцев соединяются с шестернями редуктора. В передней части корпуса расположен кран. В нем имеются диафрагма и регулятор диафрагмы. Сверху ротора в корпус вмонтирован микровыключатель, который включает гомогенизатор только тогда, когда прикреплен кран. Сверху корпуса крепится бункер. На левой стенке корпуса расположен пульт управления, спереди — гнездо для выключателя. Для передачи движения на ротор и шнеки в гомогенизаторе-пластификаторе установлены два электродвигателя.

Масло подают в бункер, откуда двумя шнеками, вращающимися в противоположные стороны, оно продавливается через вращающийся ротор и кран с диафрагмой. При этом влага равномерно распределяется в масле, которое поступает в фасовочный автомат.

Гомогенизатор-пластификатор:

1 — колесо; 2 — станина; 3 — корпус; 4,5— гнезда; 6 — крепление насадки; 7 — насадка; 8— замок; 9— шнековая камера; 10— бункер; 11 — пульт управления; /2 — шнеки

Список используемой литературы

масло сливки сбивание сепаратор

Бредихин С.А., Юрин В.Н. Техника и технология производства сливочного масла и сыра. – М.: КолосС,2007. – 319 с.

азмещено на

1

Линия производства масла ОЛМас-Про

Поточно-автоматизированные линии производства масла методом преобразования высокожирных сливок (ПВЖС) ОЛМас-ПРО компании «Протемол» — инновационный продукт на рынке, приобретение которого дает конкурентные преимущества Покупателю. Изделие изготовлено с использованием технических и технологических решений современного машиностроения, комплектующих ведущих европейских компаний.

Линия предназначена для:

- реконструкции действующих предприятий;

- замены морально устаревших линий непрерывного сбивания производства ГДР, ЧССР и европейских производителей;

- комплектации нового строительства.

Преимущества оборудования

Комплектация реализует законченный цикл и полную автоматизацию технологического процесса от подачи сливок до фасовки готового продукта. Управление осуществляется контроллером SIMATIC фирмы Siemens.

Маслообразователь второго поколения имеет улучшенную конструкцию пластин. В пакете реализован управляемый режим «турбулентности сервисных сред». Заготовки пластин изготавливаются способом гидрорезки, исключающим возникновение напряжений металла, сварка осуществляется на специальных стендах. Скребки изготовлены из сверхпрочного полимера. Используется резина с улучшенными качественными показателями. Ресурс узлов увеличен в два раза в сравнении с ранее выпускаемыми и аналогами. Маслообразователь оборудован системой регенерации, автоматизирован и оснащен системой автоматического отогрева (защита от скачков или кратковременного отключения электроэнергии).

Доработчик имеет улучшенный функционал в части диспергирования основы и обеспечивает стабильность фазы продукта.

Для комплектации линии используются полугерметичные сепараторы для высокожирных сливок с центробежной выгрузкой осадка отечественного производства ЗАО «Плава».

Линии, поставляемые ООО «Протемол», реализуют функции прямой мелкоштучной фасовки.

Технические характеристики базового комплекта

| Параметр | Характеристика |

| Производительность по продукту, кг/час | 1000 |

| Метод производства | Преобразование высокожирных сливок |

| Температура охлаждения, °С | 15-10 |

| Длительность цикла выработки масла, час | 8 |

| Расход холода за цикл, кВт | до 320 |

| Расход пара за цикл, кг | до 920 |

| Габаритные размеры, мм | 12000×18000×4800 |

Производственная программа

- Серийное изготовление линии производительностью 500, 1000, 1500, 2500, 3000 кг/ч по готовому продукту.

- Изготовление линии по техническому заданию.

- Модернизация линии П8-ОЛФ с заменой и/или модернизацией основного оборудования (маслообразователей, подогревателей, сепараторов, системы управления).

| Отправить заявку | Для уточнения технических характеристик и комплектации поставляемого изделия свяжитесь со специалистом отдела продаж по телефону +7 (495) 933-60-63, или по e-mail: [email protected] |

Дополнительная информация

| Оборудование для производства масла | Автоматизированная линия производства сливочного масла и спредов «Олмас Про» | ООО «Протемол» компания-участник Международного молочного форума в Вологде 2017 |

НПО «Альтернатива» — Технология производства сливочного масла методом преобразования высокожирных сливок

Основные операции:

1. Приемка молока

2. Получение сливок

Сливки нормализуют по жиру. Производят исправление пороков — удаление привкусов и запахов (промывка, дезодорация).

3. Пастеризация сливок

При t 85 °С без выдержки.

4. Сепарирование сливок

Сливки сепарируются для получения высокожирных сливок с жирностью, соответствующей жирности масла. Осуществляется на сепараторах высокожирных сливок.

5. Нормализация высокожирных сливок

Осуществляется в емкостях путем добавления в высокожирные сливки пахты или пастеризованного молока, если содержимое влаги в сливках ниже требуемого; в случае излишнего содержания влаги ВЖС нормализуют доброкачественным молочным жиром с последующим его эмульгированием (циркуляцией ц/б насосом). Максимальное содержание влаги в сливках — 15,8%.

6. Термостатирование

Выдерживание сливок для приобретения более насыщенного вкуса и запаха. Обычно осуществляется в ваннах нормализации типа ВН-600.

7. Термомеханическая обработка высокожирных сливок

В процессе т/м обработки ВЖС создаются условия, необходимые для кристаллизации триглицеридов молочного жира и смены фаз. Эмульсия типа «жир в воде» под действием механического воздействия и температуры обращается в эмульсию типа «вода в жире».

Обработка в цилиндрическом маслообразователе

Маслообразователь ТОМ-2М состоит из трех цилиндров; в каждом из них вращается вытеснительный барабан, на котором закреплены два плоских ножа, снимающие отвердевший слой ВЖС с внутренней поверхности цилиндра.

В рубашки цилиндров подводятся рассол и ледяная вода.

ВЖС из ванны нормализации подают насосом (ротационным или шестеренчатым) в нижний цилиндр маслообразователя, охлаждаются и вытесняются во второй и затем третий цилиндры. Во втором цилиндре начинается зона кристаллизации: во всем объеме сливок начинается массовая кристаллизация триглицеридов, которая сопровождается сменой фаз. Продолжительность перемешивания составляет 140-160 секунд зимой и 180-200 секунд летом. Режим работы маслообразователя контролируют по температуре ВЖС. Рекомендуется при t поступающих в аппарат ВЖС 60-70 °С поддерживать t на выходе из маслообразователя 13-16 °С.

Обработка в пластинчатом маслообразователе

Состоит из охлаждающего пакета пластин и специальной камеры для кристаллизации и механической обработка масла. Между пластинами движется рассол. В зазоре между пластинами вращаются ножи, при помощи которых достигается более энергичное перемешивание и более интенсивное охлаждение сливок, чем в цилиндрическом маслообразователе. Внутри камеры для кристаллизации вращается лопастная мешалка. Регулировка процесса маслообразования осуществляется путем изменения скорости охлаждения ВЖС. Рекомендуется охлаждать сливки со скоростью несколько десятков градусов в минуту до t 15-20°С. Расфасовка масла. Производится в 20 кг короба, пергамент (брикеты по 250 грамм) на автомате фасовки типа АРМ или в любую удобную мелкую тару.

8. Термостатирование

В первые 3-5 дней после выработки масло выдерживают при t 5-15 °С c целью создания благоприятных условий для завершения процесса кристаллизации молочного жира, улучшения структуры и физических свойств масла.

Технологическая схема производства спреда — Служба спасения студентов

Эталоном качества при производстве спредов является сливочное масло. По вкусу и консистенции спред стараются приблизить к сливочному маслу и даже улучшить некоторые его характеристики, например пластичность (способность намазываться) при низких температурах, длительные сроки годности.

Достаточно жесткие требования, предъявляемые к качеству спредов, заставляют производителей спредов постоянно совершенствовать технологию производства. Именно сегодня, когда на государственном уровне обсуждаются вопросы о здоровье нации и политике в области здорового питания. Важнейшим направлением развития производства спредов должно стать превращение их из дешевых заменителей сливочного масла в продукты нового поколения с улучшенными и функциональными свойствами, доступные широким слоям населения. Спреды, которые можно считать физиологически функциональными, должны характеризоваться оптимальным соотношением и количеством основных компонентов, позволяющим сбалансировать рацион в соответствии с принципами здорового питания.

Спред для здорового питания должен отличаться пониженным содержанием холестерина, минимальным содержанием или отсутствием трансизомеров. С технологической точи зрения, обязательные требования к спреду – повышенная стойкость жира к окислению и высокие органолептические свойства. В настоящее время спред становится новым продуктом более высокого качества, что дает право отнести его к продуктам функционального назначения.

Для производства спредов оптимальным является метод преобразования высокожирных сливок. Залог успеха в достижении поставленной цели — использование молочного и растительного сырья высокого качества, стабильная и согласованная работа технологического оборудования, тщательный постоянный контроль и анализ технологического процесса.

Особое внимание при производстве сливочно-растительных спредов должно быть уделено процессу получения стабильной гомогенной эмульсии молочно-растительных сливок. Именно на этом этапе производства закладывается стабильность показателей качества как свежевыработанного продукта, так и продукта в процессе хранения.

Стабильность высокожирной смеси при производстве сливочно-рас-тительных спредов определяется многими факторами. При производстве спредов наибольшее внимание уделяется подготовке растительных жиров, правильной организации процесса смешивания компонентов, грамотному выбору параметров эмульгирования смеси. Это действительно важные составляющие их выработки.

Однако при производстве сливочно-растительных спредов с использова-нием натурального молочного сырья следует обратить внимание на условия, обеспечивающие стабильное качество высокожирных молочных сливок.

В целях сохранения стабильности жировой эмульсии не следует направлять на сепарирование сливки с массовой долей жира более 35%. Оптимальная температура их сепарирования составляет 65—70°С. Ее повышение приводит к вытапливанию жира и дестабилизации жировой дисперсии.

Увеличение массовой доли жира в получаемых высокожирных сливках также снижает стабильность эмульсии. Недостаточная стабильность молочных сливок усложняет процесс получения устойчивой молочно-растительной смеси. Использование для производства спредов высокожирных молочных сливок с массовой долей жира, максимально приближенной к значению этого показателя в готовом продукте, значительно облегчает процесс получения стойкой эмульсии и упрощает процесс нормализации высокожирной смеси по влаге.

Температура компонентов (высокожирные сливки, расплавленный растительный жир) при составлении высокожирной молочно-растительной смеси должна составлять 65±5 °С. Данный температурный режим обеспечивает минимальные различия плотности и вязкости смешиваемых компонентов, что гарантирует стабильность эмульсии. Скорость подачи растительного жира в высокожирные сливки или высоко жирных сливок в растительные сливки должна быть не более 1500 кг/ч. При использовании насосов большей производительности компоненты вносятся порционно, например, в три приема с промежуточным вымешиванием смеси в течение 3—7 мин.

Молочно-растительную смесь эмульгируют до получения стойкой эмульсии, что оценивается визуально. Параметры эмульгирования устанавливают с учетом технических возможностей предприятия, особенностей работы оборудования и степени замены молочного жира. Продолжительность процесса эмульгирования корректируют в зависимости от производительности применяемого оборудования. Излишнее механическое воздействие может привести к дестабилизации эмульсии.

При нормализации высокожирных сливок пахтой, особенно при внесении ее в значительном объеме, возможно увеличение количества крупных капель влаги в масле и ее неравномерное распределение в продукте. Сведение к минимуму процесса нормализации высокожирной смеси повышает стабильность работы маслообразователя. Для нормализации высокожирной смеси по влаге целесообразнее использовать не пахту, а сливки с массовой долей жира 30—33 %. Такой прием способствует улучшению консистенции, структуры и органолептических показателей готового продукта.

Длительная (более 30—40 мин) выдержка горячей высокожирной смеси в ваннах для нормализации может быть причиной ухудшения вкуса, запаха и консистенции спреда. Поэтому смесь составляется в ваннах поочередно и в том же порядке подается в маслообразователь.

При условии получения стабильной эмульсии параметры работы маслообразователей при производстве сливочно-растительных спредов регулируются с учетом тех же закономерностей, что и при производстве сливочного масла.

1 Технология производства сливочного масла. Особенности технологии производства отдельных видов масла

Похожие главы из других работ:

Биохимия молока и молочных продуктов

46.Особенности в химическом составе молока, предназначенного для производства масла

Молоко, используемое для выработки сливочного масла должно соответствовать действующему ГОСТу 13264-88 «Молоко коровье. Требования при закупках»…

Молоко и молочные продукты

10) Пищевая ценность сливочного масла

Пищевая ценность продуктов обусловлена наличием в них комплекса веществ, определяющих калорийность, биологическую ценность и его вкусовые достоинства…

Особенности строения и механизм действия витаминов, растворимых в неполярных растворителях

Особенности в химическом составе молока, предназначенного для производства масла

При оценке состава и качества молока традиционно принято выделять содержание жировой фазы и молочной плазмы (все остальные компоненты, кроме жира). Молочный жир. Для производства сливочного масла наибольшее значение имеет молочный жир…

Особенности технологии производства отдельных видов масла

1 Технология производства сливочного масла

Сливочное масло — энергетически ценный пищевой продукт, который вырабатывают из молока. Сливочное масло представляет собой молочный жир, в котором равномерно распределены капельки плазмы и пузырьки воздуха…

Перспективы внедрения НАССР в рыбоконсервной отрасли Дальнего Востока

4. Разработка плана НАССР для производства консервов натуральных с добавлением масла

План НАССР применяется для производства консервов «Сайра натуральная в масле» по ГОСТ 13865-2000. План НААСР охватывает весь процесс производства консервов «Сайра натуральная в масле», начиная с приема сырья заканчивая хранением на складе…

Приготовление мучных кондитерских изделий

3.ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДРОЖЖЕВОГО СЛОЕНОГО ТЕСТА: ПРИГОТОВЛЕНИЕ ТЕСТА, ДЕЛЕНИЕ НА КУСКИ, ПОДГОТОВКА МАСЛА СЛИВОЧНОГО ИЛИ МАРГАРИНА, РАСКАТЫВАНИЕ И СЛОЕНИЕ ТЕСТА. ТЕМПЕРАТУРНЫЙ РЕЖИМ. ИЗГОТОВЛЕНИЕ ИЗДЕЛИЙ. АССОРТИМЕНТ

При изготовлении дрожжевого слоеного теста применяют два способа разрыхления: разрыхление при помощи углекислого газа, образуемого дрожжами, и создание такой слоистости, как при изготовлении слоеного пресного теста…

Производство, ассортимент и товароведная оценка сливочного масла

Производство сливочного масла

Требования, предъявляемые к качеству молока и сливок в маслоделии. Молоко, предназначенное для производства масла, должно быть чистым, без посторонних запахов, с кислотностью не выше 20°Т. Сливки подразделяют на два сорта…

Производство, ассортимент и товароведная оценка сливочного масла

Основы технологии производства масла вологодского

Технологическая схема производства масла сливочного методом сбивания сливок приведена на рисунке 1.1…

Производство, ассортимент и товароведная оценка сливочного масла

Микробиологический контроль производства масла

На маслозаводах проводят микробиологический контроль поступающих молока, сливок, сливок в процессе производства масла, закваски, вспомогательных материалов и готовой продукции…

Технология производства пряников

2. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОДУКЦИИ (ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ, ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ ПО СТАДИЯМ ПРОИЗВОДСТВА)

Пряники — мучные кондитерские изделия разнообразной формы и толщины с выпуклой поверхностью, которые содержат большое количество сахаристых веществ (патока, мед, сахар) и обязательно пряности…

Технология производства сливочного масла

1. Расчет сырья для производства масла

Исходными данными для расчета являются: · Количество направляемого на переработку молока — 10т; · жирность молока — 3,6%. Считаем, что из поступающего молока миницех будет выпускать масло сливочное крестьянское…

Технология производства сливочного масла

2.1 Классификация существующих методов производства сливочного (и комбинированного) масла

Технологический процесс производства сливочного масла предусматривает концентрацию жировой фазы молока (находящейся внутри жировых шариков) до желаемого содержания ее в масле и формирование структуры продукта с заданными свойствами…

Технология производства сливочного масла

3.1 Описание технологического процесса производства масла

Считаем, что миницех будет осуществлять производство крестьянского масла сладкосливочного несоленого, химический состав которого представлен в таблице 3.1. Таблица 3.1…

Технология производства сливочного масла

3.2 Составление графика организации технологического процесса производства сливочного масла крестьянского несоленого

производство сливочное масло сырье График организации технологических процессов составляем для определения режима работы предприятия, продолжительности и последовательности операций в течение суток, взаимосвязи отдельных операций…

Товарная характеристика растительного масла

4. Технология производства растительного масла, хранение и транспортирование

Извлечение масла производят двумя способами: Прессование Экстракция На основе этих двух способов разработаны следующие технологические схемы производства растительного масла: Однократное прессование Двукратное прессование — извлечение…

Линия по производству сливочного масла

Производство сливочного масла методом трансформации жирных сливок осуществляется по следующей технологической схеме:

- Прием и сортировка сырья

- Отделение молока и получение сливок

- Пастеризация крема

- Разделение и получение жирных сливок

- Стандартизация жирных сливок

- Превращение жирных сливок в масло в масленке

- Масло фасованное

- Хранение и раздача сливочного масла

Технологический процесс получения сливочного масла из жирных сливок происходит при температуре пастеризации.Вырабатывается продукт с низким посевом бактериальных культур и минимальным содержанием воздуха.

Технологический процесс второго отделения и получения жирных сливок протекает при температуре пастеризации. Вырабатывается продукт с низким посевом бактериальных культур и минимальным содержанием воздуха.

Жирные сливки превращаются в масло у маслодельника под действием охлаждения и механического воздействия на него. Интенсивность и быстротечность процесса (4-6 мин.) являются особенностями всей производственной линии.

На первом этапе жирные сливки охлаждают до 22-23 ° С, в результате повышается вязкость, ослабляются адсорбционные и гидратные оболочки жировых шариков и начинается кристаллизация глицеридов. По характеру происходящих изменений первый этап можно считать этапом охлаждения.

На втором этапе происходят глубокие фазовые изменения молочного жира при дальнейшем понижении температуры и перемешивании сливок, в результате чего жирные сливки превращаются в масло.

На третьем этапе процесса интенсивность кристаллизации под влиянием смешивания твердой и жидкой фаз жира постепенно ослабевает, создаются условия для образования коагуляционно-кристаллизационной структуры и пластической консистенции в готовом продукте.

Критерии | Метод непрерывного сбивания | Способ трансформации жирных сливок | ||

Производительность процесса | ||||

количество производственных процессов | Меньше, так как процесс проще и не требует высокой квалификации операторов.Операции по выдержке сливок и промывке масляных зерен отсутствуют. | |||

время выполнения производства композитных материалов | 22 | 6 | ||

Время выдержки крема, ч | 9-13 | № | ||

Технико-экономические показатели | ||||

продуктовая линейка | Сливочное масло жирностью до 65% | Масло сливочное жирностью до 82,5%, спред сливочный | ||

конечный продукт результат | Более 30% | |||

тепловая нагрузка, кВт / цикл | 2553 | 1350 | ||

расход пара кг / цикл | 2250 | 2700 | ||

Расход питьевой воды, м 3 / цикл | 24 | 5 | ||

требуемая площадь, м 2 | 465 | 200 | ||

Качество готовой продукции | ||||

вкус | Вкус пастеризации сильный (ореховый) | |||

стоимость биопрепарата | Вытекание полезных веществ с пахтой.Пониженное содержание сухих веществ. | Более высокая биологическая ценность из-за меньшего оттока с пахтой. Больше протеина | ||

дата извлечения | Дольше, до 3 месяцев | |||

Для использования этого регулируемого оборудования достаточно документации поставщика

(PDF) Производство сливочного масла

капель (диаметр> 10 мм) способствует росту микробов, а

влияет на качество хранения сливочного масла.

Переменные сливок

Переменные сливок включают содержание жира, состав жира, режим охлаждения

и содержание соли в сливках.

Высокое содержание жира в сливках желательно из-за более высоких выходов масла

(потери жира в пахте около 0,2% по сравнению с

0,05% в обезжиренном молоке) и меньшего количества посторонних привкусов.

С другой стороны, достижение правильного содержания влаги

(которое также зависит от параметров процесса) связано с содержанием жира

в сливках, часто около 40–42%.При более низком уровне жира потребность в энергии

может превышать мощность двигателя, а сливочное масло

, как правило, недополучается. Если содержание жира выше,

трудно снизить мощность до требуемого уровня, а масло

имеет тенденцию к переливанию.

Правильная дестабилизация и агломерация жира происходят при

оптимальном соотношении твердого и жидкого жира. При слишком высоких или слишком низких значениях

этого соотношения необходимо использовать более высокие скорости битера.Больше

влаги добавляется в масло, а больше жира теряется в пахте

. Следовательно, существует также оптимальная температура сливок

в диапазоне 8–14 C, обеспечивающая как минимальное содержание базальной влаги

, так и минимальные потери жира. Однако следует также учитывать окислительные (например, рыбные) привкусы

, возникающие при более высоких температурах.

На оптимальную температуру сливок, в свою очередь, влияет способ ее достижения

, то есть предыдущая температурная обработка.Поскольку соотношение твердого и жидкого жира при заданной температуре

зависит от состава жира, многочисленные параметры машин и сливок

должны быть скорректированы в соответствии с

в зависимости от рассматриваемого жира.

Vacreation имеет тенденцию увеличивать диапазон размеров глобул.

Маленькие жировые шарики труднее разрушить, чем большие,

, следовательно, потери жира в пахте выше, чем у меньших

. С другой стороны, очень большие жировые шарики легко повредить при вакуумировании.

Присутствие соли в кисломолочном сливочном масле ускоряет самоокисление

, обратный эффект наблюдается у соленого сладкого сливочного масла

. В целом, производство масла зависит от множества взаимосвязанных факторов

, которые должны быть тщательно скорректированы относительно

друг друга, чтобы поддерживать рабочие характеристики процесса и параметры качества в пределах их оптимальных диапазонов.

Упаковка сливочного масла

Упаковка сливочного масла может производиться оптом или в розничной упаковке.

Поскольку сливочное масло относительно стабильно, а рентабельность

ниже, чем у многих других молочных продуктов, его использовали в качестве балансировочного колеса

для излишков молочного жира. Таким образом, производство

обычно не соответствовало потребностям рынка; это

, особенно в тех странах, где молочная промышленность

ориентирована на экспорт, а не на поставку на внутренний рынок —

кет. Масло размещается в нерасфасованных упаковках — на более старых и мелких маслозаводах

масло, возможно серийное производство, упаковывается

в картонные коробки по 25 кг.Первоначально использовалась свободная пергаментная подкладка

, но она была заменена пакетами из полиэтилена

с синим пигментом, поскольку это обеспечивает лучшую защиту.

В настоящее время только что взбитое масло сначала собирается в бункер для масла

с помощью шнека, который помогает подавать масло к насосу, обеспечивая

перерыв в потоке продукта, так что любой перерыв в упаковке

не вызывает прерывание. В насыпной упаковке сливочного масла

используется двухступенчатое наполнение для обеспечения точности и минимальной подачи —

.Могут быть произведены меньшие насыпные упаковки в соответствии с ручными ограничениями по обращению. Срок годности сливочного масла в массе можно значительно продлить на

, если хранить его в замороженных условиях при температуре ниже

18 C.

Большая часть розничного масла упаковывается либо в пергамент, либо в ламинат пергаментно-алюминиевой фольги

. Пергамент дешевле

, но он проницаем для паров влаги и ультрафиолетовых лучей, поэтому

поверхность масла может страдать как от высыхания поверхности, так и от окислительной прогорклости, причем последнее уменьшается за счет применения пигментов

, таких как диоксид титана. на внешнюю

поверхность пергамента.Ламинат из фольги защищает масло

от ультрафиолетовых лучей и обеспечивает обмен паров влаги и газов

только на швах, что способствует более длительному сроку хранения.

Для некоторых специальных масел могут использоваться прозрачные пленки. Хотя пленка

дает хорошую защиту от потери влаги, риск окислительной прогорклости поверхности

выше, чем у пергамента.

Предварительно формованные пластиковые контейнеры, часто полипропиленовые, дороже на

и, как правило, используются для мягкого масла и гибридных продуктов, которые слишком легко повредить в пленочной обертке.Масло

порций, обычно менее 20 г, для общественного питания и

для институционального использования, заливаются либо в ламинат из фольги, где консистенция наполнения

может иметь решающее значение, либо в пластиковые лотки с фольгой

или алюминием. пленочное покрытие, в операции запечатывания формы.

См. Также: буйволиное молоко; масло: свойства и анализ; сливки: типы

сливок; дахи; молочные продукты: диетическое и медицинское значение; жирные

кислоты: незаменимые жирные кислоты; жирные кислоты: метаболизм; жирные кислоты:

Трансжирные кислоты; ферментированные продукты: кисломолочные продукты.

Дополнительная литература

Анеха Р.П., Матур Б.Н., Чандан Р.С. и Банерджи А.К. (2002) Технология индийского молока

продуктов. Дели: публикация молочной Индии.

Аноним (2008) Процессы производства сливок для непрерывного производства масла. Шербур:

Саймон САС.

Августин М.А. и Верстег С. (2006) Молочный жир: физическая, химическая и ферментативная модификация

. В: Fox PF и McSweeney PLH (ред.) Продвинутая химия молочных продуктов —

липидов, т.2. С. 293–332. Спрингер: Нью-Йорк.

Кларк С., Костелло М., Дрейк М.А. и Бодифелт Ф.В. (2008) Сенсорная оценка молочных продуктов

, 2-е изд. Нью-Йорк: Springer-Verlag.

Fox PF и McSweeney PLH (1998) Химия и биохимия молочных продуктов. Лондон: Blackie

Academic and Professional.

Frede E и Buchheim W. (1994) Масло и взбивание смешанных масел

эмульсий. Журнал Общества молочных технологий 47: 17–27.

Herrmann M, Godow A и Hasse T (1995) Альтернативное производство масла с очищенным поверхностным теплообменником

.Deutsche Milchwirtschaft 46: 62–67.

Hill J (2003) Исследовательский центр Fonterra. Международный журнал молочных технологий

56: 127–132.

Каванари, М. (1992). Исследование непрерывного производства сливочного масла из сливок

с высоким содержанием жира. Отчеты научно-исследовательской лаборатории Института технических исследований, Snow Brand

Milk Products Milk Co., 98, стр. 35–110.

Соответствующие веб-сайты

http://www.fil-idf.org/Public/Download.php?media¼39335 — Международная федерация молочной промышленности

, IDF.

http://www.legis.state.wi.us/rsb/code/atcp/atcp085.pdf — Законодательство штата Висконсин

, США

http://nutritiondata.self.com/facts/recipe/ 2603984/2 — Факты о питании, Индия.

534 Масло: производство

Энциклопедия продуктов питания и здоровья, (2016), т. 1, pp. 529-534

МАСЛО И МОЛОЧНЫЕ СПРЕДЫ | Справочник по переработке молочных продуктов

Международная молочная федерация (IDF) ввела стандарт, касающийся сливочного масла и спредов: Стандарт IDF 166: 1993, «Рекомендации по жирным спредам».Эти руководящие принципы призваны обеспечить широкую основу, позволяющую разрабатывать более конкретные групповые или индивидуальные стандарты в соответствии с требованиями отдельных стран.

Определения

Жировая паста: Жировая паста представляет собой пищевой продукт в форме эмульсии (в основном типа вода в масле), состоящей в основном из водной фазы и пищевых жиров и масел.

Пищевые жиры и масла: Пищевые продукты, в основном состоящие из триглицеридов жирных кислот. Они растительного, животного, молочного или морского происхождения.

Таблицы 12.1 и 12.2 ниже взяты из этого стандарта IDF.

Примечание. Ограниченная зона (зоны) может быть введена в отношении содержания жира и соотношения молочного жира к другим типам жира в соответствии с национальным или другим соответствующим законодательством.

* Следующие индивидуальные стандарты ФАО / ВОЗ в настоящее время применяются к продуктам, поступающим в международную торговлю, и указывают разрешенные обозначения:

A1 — Стандарт на сливочное и сывороточное масло (A16 — Стандарт на обезжиренные молочные спреды — проект)

Стандарт Кодекса 32–1981 для маргарина

Стандарт Кодекса 13–1981 для Minarine

Таблица 12.1

Основной состав молочного жира и маргариновых продуктов

| Молочно-жировые продукты | Смешанные жировые продукты | Маргариновые продукты |

|---|---|---|

| Молочный жир 100% от общего жира | Молочный жир мин. 15%, макс. 80% общего жира | Молочный жир макс. 3% от общего жира |

Таблица 12.2

Наименования молочного жира и маргариновых продуктов

| Содержание жира% | Молочно-жировые продукты | Смешанные жирные продукты | Маргариновые продукты |

|---|---|---|---|

| 80-95 | Масло * | Смесь | Маргарин * |

| > 62 — <62 - <62 | Молочный спред | Смешанный спред | Жирный спред |

| 60-62 | 3/4 жирного или обезжиренного масла | 3/4 жирного или обезжиренного смеси | 3/4 жирного или пониженного маргарина |

| > 41 — <60 | Обезжиренный молочный спред | Обезжиренный спред | Обезжиренный спред |

| 39 — 41 | 1/2 или сливочное масло с низким содержанием жира | 1/2 или маргарин из смеси с низким содержанием жира или | 1/2 или Минарин с низким содержанием жира * |

| <39 | Обезжиренный молочный спред | Обезжиренный смешанный спред | Обезжиренный спред |

| 906 05 |

Основным сырьем должны быть вода и / или молочные продукты, пищевые жиры и / или масла или их смеси.Что касается содержания жира, то в стандарте IDF говорится, что жировые спреды должны быть разделены на три группы в зависимости от происхождения жира. Максимальное содержание жира должно составлять 95%.

Название продукта должно соответствовать национальному законодательству. Однако продукты должны соответствовать общим требованиям, приведенным в таблице 12.2, которые предназначены для единообразного применения к продуктам всех трех групп.

Таблица 12.3, в которой перечислены названия, утвержденные обозначения и состав некоторых коммерческих жировых продуктов в Швеции, может служить примером.

В течение многих лет существовало всего несколько признанных типов кулинарных жиров, а именно. сливочное масло, маргарин, сало и кокосовое масло.

Сливочное масло и маргарин — два продукта, на которых сосредоточен наибольший интерес. Оба продукта используются для намазывания на хлеб, а также для приготовления и выпечки. Оба они имеют тот недостаток, что при традиционном производстве они нелегко растекаются при обычной температуре охлаждения (+5 ° C). Это привело к разработке в течение 1960-х и 1970-х годов множества более легко намазываемых запатентованных продуктов, включая смеси с низким содержанием жира (40%), также называемые минаринами, и более поздние продукты с пониженным содержанием жира (60%), называемые мелларинами .

Таблица 12.3

Примеры жировых продуктов (Швеция)